|

||||||||||||||||||||||||

ООО «ЭЛГАД»

Гадаев Н.Р., Резепов В.Д., Антопевич В.В., Игнатьев Е.Г., Миронов Л.А., Новак В.В., Сычев П.А.

СВАРКА МЕТАЛЛОКОНСТРУКЦИЙ И АРМАТУРЫ ЖЕЛЕЗОБЕТОНА ПРИ ВЫПОЛНЕНИИ МОНТАЖНЫХ РАБОТ

Москва 2004

Содержание

ПРЕДИСЛОВИЕ

Сварка - великое русское изобретение, в развитии которого ведущее место принадлежит русским ученым и изобретателям. Первое указание на возможность использования тепловой энергии электрической дуги для расплавления металлов встречается одновременно с описанием открытого в 1802 г. явления дуги в трудах академика В.В. Петрова, крупнейшего физика конца XVIII в. и первого русского электротехника.

В сообщении академика В.В. Петрова о впервые произведенном расплавлении металла электрической дугой содержится не только первое указание на возможность такого расплавления, но и описывается в точности явление дуги, которое мы наблюдаем при сварке металлов. Однако прошло почти три четверти века, пока открытое В.В. Петровым новое физическое явление получило свое развитие и практическое применение в электрической плавке и сварке металлов.

В области электрической сварки дуга Петрова получила практическое применение благодаря трудам выдающихся русских инженеров-изобретателей Н.Н. Бенардоса и Н.Г. Славянова.

Работы над созданием аккумуляторной батареи приводят Н.Н. Бенардоса в 1882 г. к изобретению «Способа соединения и разъединения металлов непосредственным действием электрического тока», названного им «электрогефест».

Из сохранившихся в архиве Н.Н. Бенардоса описаний, чертежей и рисунков, видно, что им изобретен не только способ сварки угольной дугой, которому он придавал основное значение, но, по существу, все основные способы дуговой электрической сварки, применяющиеся ныне.

В 1888 - 1890 гг. Н.Г. Славяновым были усовершенствованы способы использования тепла электрической дуги для целей промышленного нагрева.

Н.Г. Славянов изобрел и разработал способ и аппараты для электрического уплотнения металлических отливок.

Первая из этих работ представляет собой способ электросварки металла посредством электрической дуги, образованной между изделием и металлическим электродом. Н.Г. Славянов впервые разработал и осуществил специальный автомат для поддержания дуги между изделием и металлическим электродом по мере его плавления, ставший предтечей современных автоматических сварочных установок.

На основе своих исследований Н.Г. Славянов впервые указал на необходимость приведения сварки под шлакообразующими покрытиями, изолирующими металл от воздействия воздуха и участвующими в металлургическом процессе. Для этой цели он рекомендует в процессе плавления металла в дуге «подбрасывать битое стекло», которое, как известно, по своему химическому составу близко ко всем известным в настоящее время флюсам, применяемым в современных методах сварки сталей. Не ограничиваясь применением стекла в качестве флюса, он рекомендует также прибавлять в флюс ферросплавы.

Сущность способов электрической дуговой сварки, созданных в результате замечательных работ академика В. В. Петрова и талантливых инженеров-изобретателей Н.Н. Бенардоса и Н.Г. Славянова, остается неизменной до наших дней.

В практическом применении в способы вносились и вносятся в соответствии с современными требованиями многочисленные усовершенствования, не меняющие существа процессов, но повышающие их практическую ценность.

Российские ученые в своих работах продолжали и развивали научное наследство своих выдающихся соотечественников В.В. Петрова, Н.Н. Бенардоса и Н.Г. Славянова - основоположников электрической дуговой сварки.

В начальный период, когда основным препятствием в развитии применения электрической сварки металлов являлось отсутствие специальных сварочных машин и аппаратов, отвечающих требованиям технологического процесса, усилия российских ученых были направлены на изучение свойств дуги как основного источника нагрева и потребителя энергии при сварке.

Первые работы в этой области были посвящены определению параметров статической характеристики дуги в условиях сварки и выявлению общего вида условий устойчивости дуги и формы внешней характеристики источника тока. Изучались также явления, происходящие в дуге постоянного тока с расплавляющимся электродом, устойчивая работа дуги от системы с постоянным напряжением и дуга переменного тока.

В области широкого применения переменного тока для сварки Россия занимала ведущее положение. Работами российских инженеров были впервые доказаны преимущества и установлена целесообразность широкого применения сварки на переменном токе, являющейся прогрессивным способом соединения металла.

Широкое применение переменного тока основывалось на ряде исследований, посвященных изучению сварочной дуги переменного тока, условий получения качественных сварных соединений и применению высокочастотного искрового генератора для повышения устойчивости дуги.

Наряду с работами по развитию теоретических основ сварочных машин и трансформаторов были широко развернуты работы в области исследования и усовершенствования технологических процессов.

Работы в этой области были направлены на получение сварного соединения, равнопрочного основному металлу, и на повышение производительности сварочных работ.

Проблема повышения качества и производительности сварки потребовала изучения и развития теоретических основ сварочного процесса. В этой области российские ученые также шли своим путем и создали новые научные направления.

Важнейшие работы по развитию теории сварочных процессов проведены академиком Н.Н. Рыкалиным. Эти исследования позволили установить важнейшие закономерности процесса нагрева и охлаждения металла при сварке и научно обосновать пути повышения производительности и эффективности сварочных процессов и дать расчетные методы выбора режимов сварки, обеспечивающих качество сварного соединения.

Одновременно российские ученые и инженеры проводили исследования в области металлургии сварочных процессов, разрабатывали составы специальных электродных покрытий, создавали новые марки сварочных электродов и исследовали процессы сварки различных конструкционных сталей.

В результате этих работ, позволивших выявить основные физико-химические реакции при сварке, определилось влияние легирующих элементов на процесс окисления и механические свойства швов, изучение ионизационных свойств компонентов покрытий и влияние их на стабилизацию дуги и производительность сварки, была получена возможность качественно сваривать практически все марки углеродистых и легированных сталей и получать в сварном шве металл, не уступающий по прочности основному металлу.

Большое развитие по практическим результатам получила сварка в среде защитных газов - водорода, аргона, гелия, углекислого газа и др. В этом случае дуга горит в струе защитного газа, который либо изолирует металл от воздействия воздуха, либо активно участвует в раскислении металла.

Одновременно с повышением качества сварного соединения шло повышение производительности сварочных работ, которое при ручной сварке достигалось путем увеличения мощности сварочной дуги с одновременным увеличением диаметра металлического электрода.

Технический прогресс в нашей промышленности и широкое применение сварки в машиностроении, строительстве и других отраслях техники поставили перед российскими учеными и инженерами проблему механизации и автоматизации сварки. Наибольшие трудности в решении этой проблемы представлял вопрос о защите сварочной дуги от влияния воздуха, без которой качественная сварка при современных требованиях почти невозможна.

Поиски путей решения этой задачи привели к использованию принципиальных основ и сущности методики, созданной Н.Г. Славяновым и заключающейся в том, чтобы расплавленный жидкий металл во все время сварки был закрыт шлаком. Одним из первых таких решений, представляющих усовершенствование основной методики защиты сварочной ванны, был способ дуговой электросварки под слоем флюса, подаваемого зернообразного покрытия - флюса - к дуге.

С усовершенствованием технологических процессов сварки повышались прочность и надежность сварных конструкций. В первоначальный период, когда сварочный процесс осуществлялся исключительно вручную голыми электродами с ионизирующими покрытиями, электрическая дуговая сварка находила применение в основном во всевозможных работах восстановительного характера и ремонтных работах, а также и новых конструкциях, где отсутствовала динамическая нагрузка.

В 30-х годах, с развитием качественных покрытий для электродов, позволивших обеспечить высокие механические свойства сварного соединения, сварка с успехом начинает применяться в различных отраслях промышленности. Разработка электродов для сварки специальных сталей и флюсов для автоматической сварки позволило значительное количество металлоконструкций для краностроения, котлостроения, автостроения, строительства выполнять сварными, а также перейти на сварные соединения в судостроении авиастроении и в атомной промышленности.

Значение электрической дуговой сварки в настоящее время как одного из основных и передовых технологических процессов в решении задач, поставленных перед нашей техникой, является бесспорным. Опыт применения сварки в различных отраслях промышленности со всей очевидностью доказал, что этот метод металлообработки является одним из передовых и позволяет получать не только большую экономию металла, но и значительно ускорить производство работ всех видов металлических конструкций.

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

Способы сварки металлов разделяют на две группы: сварка плавлением и сварка давлением. К первой группе относятся электродуговая сварка, импульсно-дуговая, лазерная, ванная, электрошлаковая, плазменная, электронно-лучевая в вакууме, термитная и газовая. Ко второй группе - контактная, газопрессовая, ультразвуковая, диффузионная в вакууме, трением, холодная сварка, сварка индукционная или токами высокой частоты.

СВАРКА ПЛАВЛЕНИЕМ

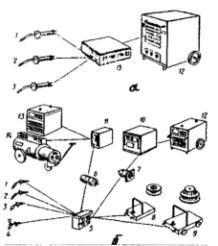

Электродуговая сварка (ручная, полуавтоматическая, автоматическая) является наиболее распространенной; характеризуется использованием тепла электрической дуги для разогрева и плавления металла.

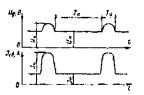

Импульсно-дуговая сварка характеризуется тем, что сварочный ток подается кратковременными импульсами в «дежурную» сварочную дугу.

Лазерная сварка предусматривает использование фотоэлектронной энергии. Плавление металла осуществляется световым лучом, полученным с помощью специальных устройств (лазеров).

Электрошлаковая (ванная) сварка происходит в результате плавления основного и присадочного металла за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак.

Плазменная сварка - процесс, в основе которого лежит плавление основного и присадочного металла плазменной струей, имеющей температуру до 30000 °С.

Электронно-лучевая сварка в вакууме осуществляется в камерах, имеющих разряжение до 10-4-10-6 мм рт. столба. Металл плавится за счет тепла, выделяющегося в результате бомбардировки металла электронами, направленными специальной установкой.

Термитная сварка состоит в следующем. Место соединения формуют огнеупорным материалом. Над соединением устанавливают тигель с термитом (порошок алюминия и окиси железа), при горении которого восстанавливается окись железа и образуется жидкий металл. Заполняя форму, жидкий металл оплавляет кромки свариваемого металла и при остывании образует сварное соединение.

Газовая сварка - процесс, который происходит при нагреве и плавлении основного и присадочного металла за счет тепла газокислородного пламени, имеющего температуру до 3200 °С.

Таким образом, все виды сварки плавлением различаются способом получения тепла, необходимого для нагрева и плавления металла.

СВАРКА ДАВЛЕНИЕМ

Контактная сварка - это расплавление или разогрев до пластического состояния кромок свариваемого металла теплом, полученным при прохождении электрического тока через контактирующие между собой кромки, и последующее сжатие под определенным давлением (стыковая, точечная, роликовая, импульсная или конденсаторная).

Газопрессовая сварка отличается от контактной в основном тем, что свариваемые кромки нагревают многопламенными горелками без использования электрического тока.

Ультразвуковая сварка происходит за счет превращения электрических колебаний в механические высокой частоты. Это превращение сопровождается возникновением в местах соединения металлов высокой температуры и разогревом металла до пластического состояния, при котором возможно сплавление с применением усилий сжатия.

Диффузионная сварка в вакууме происходит без нагрева, за счет взаимной диффузии частиц металлов соединяемой пары при сжатии.

Сварка трением соединение металлов за счет тепла, возникающего при трении двух поверхностей свариваемого металла с применением последующего сжатия.

Холодная сварка основана на способности некоторых металлов создавать прочные соединения под высоким давлением, вызывающих пластическую деформацию.

Индукционная сварка - нагрев деталей токами высокой частоты до пластического состояния с применением последующего сжатия.

Все вышеуказанные способы сварки все шире применяются в промышленности и строительстве. В строительстве главными материалами являются металлопрокат и различные сплавы металлов. В дальнейшем в более широком масштабе будет происходить переход от использования низкоуглеродистых сталей к применению низколегированных и высокопрочных сталей.

Основным и самым передовым технологическим процессом получения неразъемного соединения деталей и конструкций в современном промышленном строительстве будет оставаться сварка как наиболее экономный и производительный процесс, объемы применения которого постоянно продолжают расти.

Дальнейшее совершенствование и повышение эффективности строительно-монтажных работ предусматривает увеличение объема производства сварных конструкций при постоянном росте степени механизации их монтажа и автоматизации сварки.

По-прежнему способы электродуговой сварки (покрытыми электродами, под флюсом, в защитных газах, порошковой и голой легированной проволокой) остаются основными при строительно-монтажных работах Непрерывно повышается только уровень механизации сварочных процессов. Созданы и серийно выпускаются высокопроизводительные электроды для ручной дуговой сварки в различных пространственных положениях, низкотоксичные электроды, улучшающие условия труда сварщиков-монтажников. Новые возможности для механизации электродуговой сварки штучными электродами открывают способы сварки наклонным и лежачим электродами.

Совершенствование оборудования и технологии сварки плавящимся электродом в среде СО2 и различных газовых смесях позволяет значительно повысить уровень механизации сварочных работ. Разработка новых и совершенствование существующих марок порошковых проволок, дающих возможность успешно осуществлять вертикальную сварку открытой дугой, создают перспективу повышения уровня механизации сварочно-монтажных работ непосредственно на строительных площадках.

Наряду с развитием способов электродуговой сварки расширяется область применения контактной сварки и электрошлаковой сварки толстолистовых конструкций, что обеспечивает высокую производительность и гарантирует хорошее качество сварного соединения. Вышли из стадии лабораторных исследований плазменно-дуговые способы сварки и резки различных сталей и сплавов. Разработаны и успешно внедряются прогрессивные методы термической обработки и контроля сварных соединений применительно к строительным конструкциям.

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

В зависимости от взаимного расположения свариваемых элементов различают следующие типы сварных соединений.

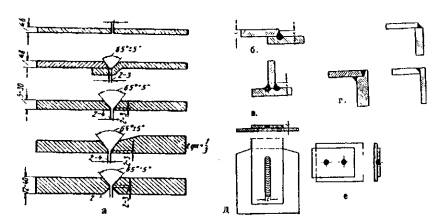

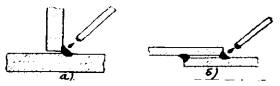

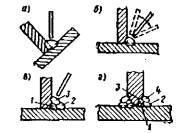

При сварке металлоконструкций из листовых материалов стыковые, нахлесточные, тавровые, угловые, прорезные, электрозаклепочные (рис. 1).Указанные типы сварных соединений регламентируются ГОСТ 5264-80*, 8713-79*, 11534-75*, 14776-79.

Рис. 1. Типовые сварные соединения листовых конструкций:

а - стыковое; б - нахлесточное; в - тавровое; г - угловое; д - прорезное; е -

электрозаклепочное

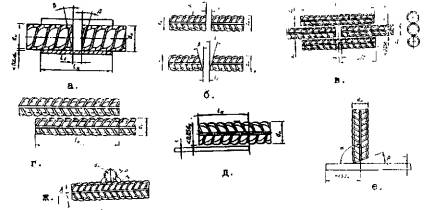

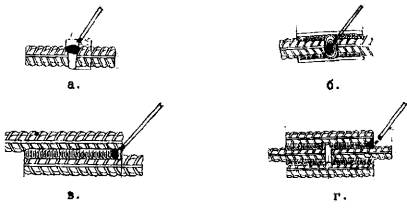

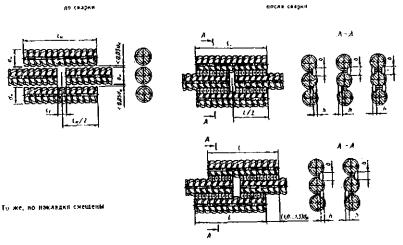

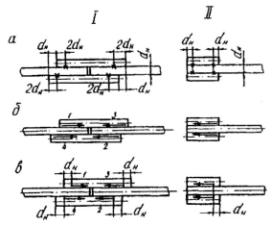

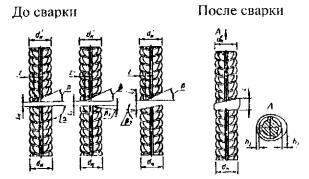

При сварке стержней арматуры железобетона - стыковые, на остающейся подкладке, стыковые с разделкой торцов, стыковые с накладками, нахлесточные, тавровые, крестообразные (рис. 2). Указанные типы сварных соединений регламентируются ГОСТ 14098-85, 10922-90, 23858-79.

Рис. 2. Типовые сварные соединения стержней арматуры железобетона: а, б, в, - стыковые; г, д - нахлесточные; е - тавровое; ж - крестовое

При рассмотрении вышеуказанных сварных соединений следует отметить, что стыковое соединение в наибольшей степени соответствует специфике сварки и обеспечивает оптимальные условия передачи усилий от одного элемента к другому. При нахлесточном соединении создаются неблагоприятные условия передачи усилий, так как в результате несоосности приложения нагрузки возникает изгибающий момент. Кроме того, увеличиваются расход металла и длина швов. Нахлесточное соединение имеет очень низкий предел выносливости. К преимуществам нахлесточного соединения относят более низкие требования к точности заготовки элементов, а при металле толщиной до 4 мм - также возможность сварки без обработки кромок путем соединения листов и стержней арматуры в состоянии после прокатки.

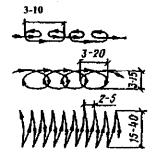

Шов, соединяющий детали в стыковом соединении, называют стыковым, а в тавровом и нахлесточном соединениях - угловым. Угловые швы могут быть сплошными или прерывистыми. Прерывистый шов выполняют отдельными отрезками (шпонками) или отдельными точками. Отрезки прерывистого шва могут быть расположены друг против друга или в шахматном порядке. При нахлесточном соединении листовых конструкций применяют так называемый прорезной шов. Он может быть сплошным, шпоночным или состоять из отдельных точек - электрозаклепок (см. рис. 1, д, е). Сплошной прорезной шов характерен для электронно-лучевой сварки, а шпоночный и электрозаклепочный - для дуговой. При дуговой сварке шпоночный и электрозаклепочный швы можно выполнять с образованием отверстия перед сваркой или без него (в зависимости от толщины верхнего листа).

К перечисленным сварным соединениям следует добавить крестообразное соединение конструкций из арматуры железобетона, являющееся нерасчетным, которое сваривают дуговой сваркой прихватками или контактной сваркой.

Среди сварных швов различают прямолинейные, круговые, спиральные швы и швы более сложной конфигурации.

В зависимости от положения шва в пространстве и расположения источника нагрева по отношению к свариваемым кромкам, различают сварку в нижнем, вертикальном, горизонтальном, потолочном и наклонном положениях. При дуговой сварке стыкового шва в нижнем положении соединяемые детали располагают в горизонтальной плоскости.

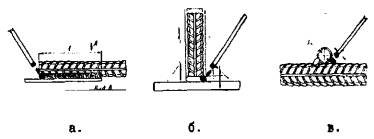

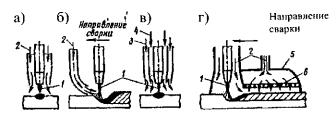

При сварке в нижнем положении электродный металл по мере его плавления переносится в сварочную ванну сверху вниз (в направлении силы тяжести), а поверхность сварочной ванны занимает горизонтальное положение. В этом случае создаются наиболее благоприятные условия для формирования шва. Сварку в нижнем положении можно выполнять всеми способами сварки плавлением (рис. 3).

Рис. 3. Сварка в нижнем положении

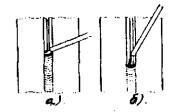

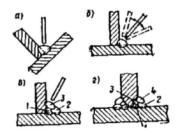

При сварке в вертикальном положении кромки соединяемых элементов располагают вертикально на вертикальной плоскости. Перенос металла в сварочную ванну обычно осуществляется в направлении, перпендикулярном к силе тяжести. В связи с указанными особенностями удовлетворительное формирование шва достигается только при небольшом объеме сварочной ванны. Сварку в вертикальном положении можно выполнять покрытыми электродами вручную или механизированными способами в защитных газах на режимах, обеспечивающих малый объем сварочной ванны. Сварку ведут, как правило, снизу вверх. Применяется также сварка сверху вниз (рис. 4).

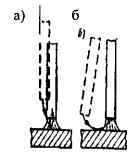

Рис. 4. Сварка в вертикальном положении:

а - горизонтальное положение электрода; б - наклонное положение электрода

При сварке горизонтальных стыковых швов их кромки расположены горизонтально на вертикально установленных свариваемых элементах металлоконструкции. Перенос металла в сварочную ванну осуществляется перпендикулярно к направлению силы тяжести (рис. 5).

Рис. 5. Сварка горизонтального шва на вертикальной плоскости

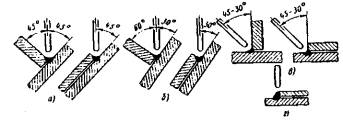

При сварке угловых швов тавровых и нахлесточных соединений перенос металла в сварочную ванну осуществляется под углом 45° к направлению силы тяжести. Такая техника выполнения сварного углового шва получила название сварки в угол или наклонным электродом (рис. 6, а, б).

Рис. 6. Сварка шва в угол

Сварку стыковых и угловых швов в горизонтальном положении выполняют преимущественно покрытыми электродами вручную или механизированным способом в защитных газах.

Сварку угловых швов в положении не в «лодочку» производят при сечении шва (или слоя) не более 40 мм2. При большем сечении наблюдается стекание металла на горизонтально расположенный элемент.

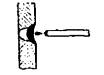

При сварке в потолочном положении свариваемые кромки расположены у сварщика над головой. Перенос металла с электрода в сварочную ванну осуществляется снизу вверх, то есть против силы тяжести, что препятствует нормальному формированию шва. Из-за сложности ведения сварки в потолочном положении и ухудшения условий дегазации ванны качество металла шва снижается (рис. 7).

Рис. 7. Сварка в потолочном положении

Сварку в потолочном положении выполняют главным образом вручную покрытыми электродами, короткой дугой. Возможна сварка таких швов в защитных газах. Сварку в потолочном положении, как правило, применяют только при монтаже крупных конструкций, при сварке неповоротных стыков труб и при выполнении ремонтных работ.

Кроме нижнего, горизонтального и вертикального положений возможно наклонное положение швов. В зависимости от расположения кромок наклонные швы могут быть полупотолочными, полувертикальными и полугоризонтальными. Наклонные швы всех видов сваривают вручную покрытыми электродами и механизированными способами в защитных газах.

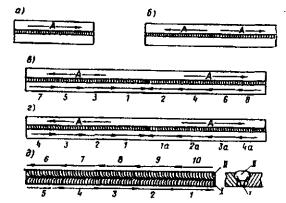

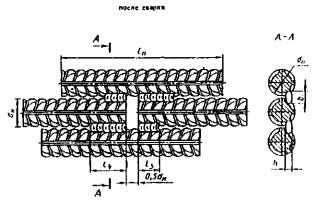

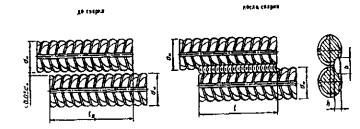

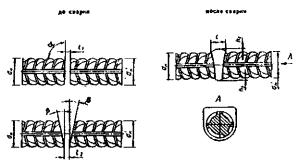

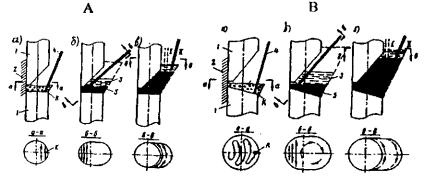

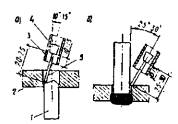

Сварка стержней арматуры железобетона производится так же, как это указано выше, для листовых элементов конструкций, в нижнем (горизонтальном) и вертикальном положениях (рис. 8, 9, 10), однако сварка некоторых конструктивных соединений стержней арматуры может производиться в любом пространственном положении (рис. 8, в, г; рис. 9, а).

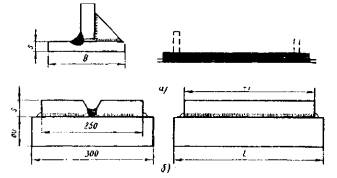

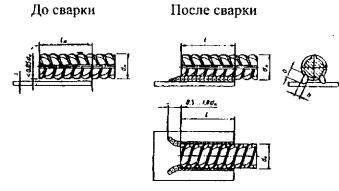

Рис. 8. Сварка стержней арматуры встык в нижнем положении:

а - без подкладки; б - с остающейся подкладкой; в - внахлест; г - с накладками

Рис. 9. Сварка стержней арматуры встык в вертикальном положении:

а - без подкладки; б - с остающейся подкладкой

Рис. 10. Сварка стержней арматуры в нижнем положении:

а - внахлест с плоским элементом; б - втавр с плоским элементом; в - крестовое

двух стержней

Все указанные выше швы сварных соединений, в зависимости от толщины или диаметра свариваемых элементов металлоконструкций, а также предъявляемых к ним требованиям прочности, плотности, выносливости и т.п., могут выполняться однослойными, многослойными и угловыми.

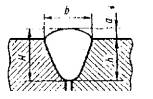

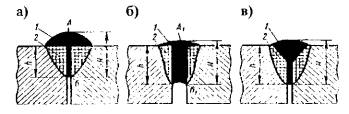

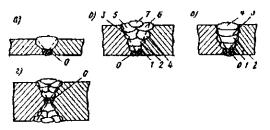

СТЫКОВЫЕ ОДНОСЛОЙНЫЕ ШВЫ

Такие швы наиболее целесообразно выполнять в один слой. Конфигурация стыкового шва характеризуется следующими параметрами (рис. 11): общая толщина шва Н; глубина провара h; ширина провара b; максимальная высота усиления а. Кроме этих основных параметров, конфигурация стыкового шва характеризуется углом перехода от металла шва к основному металлу; сечением шва, образованным за счет расплавленного основного металла и вводимого в сварочную ванну дополнительного металла; суммарной площадью шва; коэффициентом формы шва (отношение ширины шва к глубине проплавления) и коэффициентом формы усиления (отношение ширины шва к высоте усиления).

Рис. 11. Основные параметры однослойного стыкового шва при дуговой сварке

Сварку однослойных швов можно вести без зазора, в этом случае максимальная величина зазора определяется точностью подготовки кромок и колеблется в пределах от 0 до 3 мм с обязательным зазором или скосом кромок (рис. 12). Предельная толщина металла, при которой возможна сварка в один слой с одной или двух сторон, может быть увеличена за счет обязательного зазора между свариваемыми кромками или скоса кромок.

Рис. 12. Подготовка кромок при дуговой сварке однослойных швов:

а - без зазора; б - с обязательным зазором; в - со скосом кромок;

1 - введенный в шов дополнительный металл; 2 - подвергшийся расплавлению

основной металл

Недостатком сварки с разделкой кромок, по сравнению со сваркой с обязательным зазором, является большая стоимость работ по подготовке деталей к сварке. Ее преимущество заключается в улучшении условий формирования шва за счет равномерного отвода теплоты от его корня при сварке первого слоя двусторонних швов, что снижает вероятность образования кристаллизационных трещин и шлаковых каналов, наблюдаемых при сварке с обязательным зазором.

Хорошее формирование шва обеспечивается при сечении разделки или зазора, равном 50-70 % сечения вводимого в шов электродного металла. При этом избыточный дополнительный металл образует небольшое усиление, обеспечивающее плавность перехода от шва к основному металлу.

СВАРНЫЕ МНОГОСЛОЙНЫЕ ШВЫ

Вели проплавляющая способность источника теплоты не обеспечивает возможности провара основного металла с одной или двух сторон на всю толщину, то производят сварку в несколько слоев и для этого осуществляют специальную подготовку свариваемых кромок. В этом случае между соединяемыми элементами оставляют пространство, позволяющее приблизить источник теплоты (сварочный электрод) к самой отдаленной от поверхности точке основного металла. Достигается это за счет скоса кромок с оставлением небольшого не скошенного участка притупления, которое проплавляется в процессе сварки.

К многослойной сварке со скосом кромок, даже для толщин (диаметров), которые могут быть сварены в один слой, прибегают и в тех случаях, когда отсутствуют источники питания дуги достаточной мощности, когда необходимо уменьшить долю основного металла в сварном шве (например, при сварке специальных марок стали), создать благоприятный термический цикл или снизить вероятность образования дефектов и др.

Кромки под сварку разделывают путем удаления части металла по плоскости, расположенной под некоторым углом к вертикальной оси (У-образная разделка кромок); со скосом кромок под некоторым углом с двух сторон (Х-образная разделка кромок) или же по специально подобранной криволинейной поверхности (рюмкообразная разделка кромок). Угол раскрытия кромок выбирают с таким расчетом, чтобы были обеспечены провар вершины угла притупления, так как при малом угле раскрытия возможны непровар вершины угла и возникновение трещин. Угол раскрытия кромок практически не зависит от толщины свариваемого металла и мало зависит от способа сварки. При любой толщине (диаметре) необходимо создать условия для качественного выполнения первого слоя.

Для уменьшения сечения разделки применяют двустороннюю У-образную разделку, называемую Х-образной, и двустороннюю рюмкообразную разделку. Они могут быть симметричными и несимметричными по отношению к горизонтальной оси.

Применение двусторонней разделки позволяет на 30-40 % сократить сечение шва. Благодаря симметричности сечения шва при двусторонней разделке значительно уменьшается угловая деформация конструкции по сравнению со сваркой одностороннего многослойного шва. Недостатками двусторонней разделки кромок является трудность провара вершины угла, особенно при сварке вручную, и сложность обеспечения совпадения притупления в обеих кромках.

Величина зазора зависит от толщины металла, способа сварки и диаметра электрода. Опыт показал, что для обеспечения высокого качества сварного соединения важно не столько абсолютное значение зазора, сколько постоянство его по длине соединения. При значительных колебаниях ширины зазора трудно обеспечить стабильность провара, постоянство сечения шва и хорошее его формирование. Величина притупления определяется глубиной провара, достигаемой при сварке первого слоя. Провар зависит от способа сварки, режима сварки и формы подготовки кромок. С разделкой кромок можно сварить металл любой толщины.

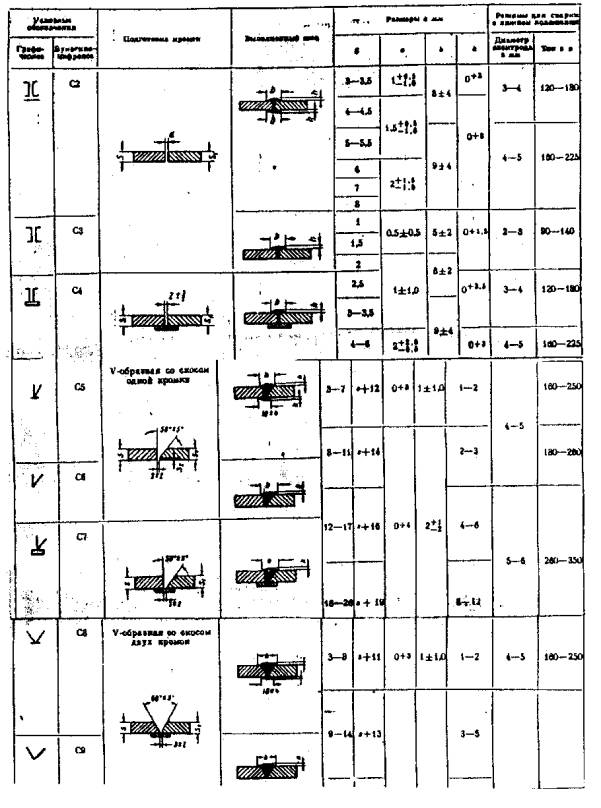

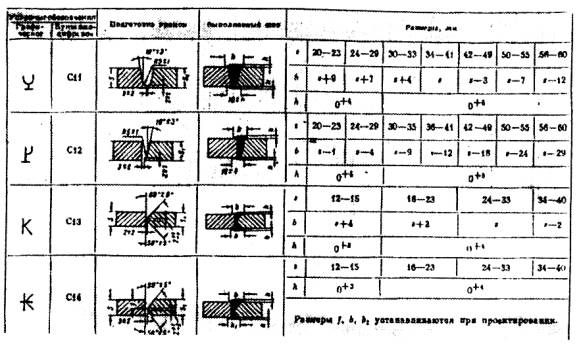

Параметры различных видов разделки и выбор способов подготовки кромок для различных методов дуговой сварки регламентированы ГОСТ 8713-79*, 14771-76*, 5264-80 и 14098-85. Однако эти рекомендации не всегда бывают оптимальными, и поэтому следует продолжать работы по уточнению существующих и созданию новых вариантов подготовки кромок. Общий принцип, который должен быть положен в основу выбора формы разделки кромок для данных конкретных условий, сводится к применению разделки минимального сечения, обеспечивающей необходимое качество шва при принятом способе сварки и имеющемся сварочном оборудовании.

Сварку многослойных швов независимо от толщины металла следует, как правило, выполнять на одних и тех же режимах. Толщина металла сказывается только на количестве слоев. Все слои, кроме первого, рекомендуется выполнять на одном режиме. При наложении первого слоя требуются такие же меры для удержания сварочной ванны, как и при сварке однослойных швов.

Сечение слоя при сварке многослойных швов выбирают, исходя из необходимости стабильного провара корня шва и хорошего формирования остальной его части. Сечение слоя определяется положением шва в пространстве и способом сварки. Во всех случаях следует стремиться к максимальному сечению слоя, что дает возможность уменьшить число слоев, снизить затраты времени на очистку шлака и другие вспомогательные работы.

При многослойной дуговой сварке особенно тщательно следует выполнять первый проход, обеспечивающий провар корня шва. При всех способах сварки его накладывают строго по оси соединения без колебательных движений конца электрода. Смещение шва на одну из кромок повышает стойкость против образования трещин, но при этом возможны непровары.

Указанные выше однослойные и многослойные швы могут быть по положению в пространстве нижними, вертикальными, горизонтальными (на вертикальной плоскости) и потолочными.

В зависимости от положения шва в пространстве резко изменяются процесс образования валика шва, его внешний вид и качество, а также производительность сварки.

Наилучшее качество и производительность достигаются при сварке в нижнем положении и наименьшая производительность будет при сварке швов в потолочном положении. Поэтому потолочная сварка должна применяться только в крайних случаях.

При сварке встык без скоса кромок шов накладывается с небольшим уширением с одной стороны или с двух сторон стыка.

При сварке стыковых соединений с У- и Х-образной разделкой кромок в зависимости от толщины металла или диаметра стержня шов может быть однослойным или многослойным (рис. 13, б, в, г, д, е). В последнем случае в одном сечении шва (продольном) может быть один или несколько слоев. Толщина отдельного слоя не должна превышать 4 - 5 мм.

Рис. 13. Сварка стыковых швов листовых и

стержневых конструкций:

а-ж - виды разделки кромок и порядок выполнения слоев сварного шва

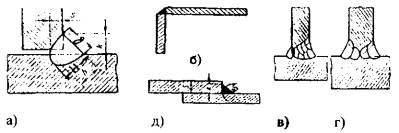

УГЛОВЫЕ (НАХЛЕСТОЧНЫЕ) СВАРНЫЕ ШВЫ

Угловые (нахлесточные) сварные швы также могут быть однослойными и многослойными (рис. 14). В некоторых случаях в угловых швах тавровых соединений требуется полный провар одного из соединяемых элементов. Прочность углового шва зависит от его длины, механических свойств металла шва и величины расчетного параметра, определяющего наименьшее сечение, по которому происходит разрушение соединения.

Рис. 14. Виды и параметры угловых (нахлесточных) швов

Угловые однослойные швы (см. рис. 14, а, б, д) получают за счет вводимого в сварочную ванну дополнительного металла, заполняющего угол между сопрягаемыми деталями и основного металла, образующего внутреннюю часть шва. Наиболее часто применяют однослойные швы без полного провара. Конфигурацию сварного углового шва определяют такие параметры, как катеты внешней части шва К, глубина проплавления по месту сопряжения свариваемых деталей S, расчетный параметр шва h, толщина шва Н, ширина шва y = В/Н, площадь проплавления основного металла, площадь внешней части шва и суммарная площадь шва.

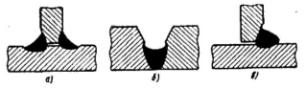

Многослойные угловые швы в большинстве случаев также выполняют без полного провара. В некоторых случаях при сварке тавровых соединений, работающих в условиях знакопеременных нагрузок, предусматривается полный провар стенки. Чтобы добиться полного провара стенки, производят разделку кромок и заварку образовавшейся полости в несколько слоев (см. рис. 13, в, г). Односторонняя разделка кромок и наличие выступающей полки затрудняют проплавление вершины соединения и получение формы провара благоприятной в отношении стойкости против трещин. Поэтому достижение надлежащего и стабильного качества при сварке тавровых и угловых соединений с полным проваром является сложной задачей, требующей весьма тщательного выполнения всех (особенно первого) слоев.

Сварку угловых швов в нижнем положении рекомендуется выполнять в положении «в лодочку», так как при этом достигается наилучшее проплавление стенок соединяемых элементов без опасности подреза или непровара, а также имеется возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить детали в положение «в лодочку» (рис. 15), поэтому в большинстве случаев тавровые и нахлесточные швы сваривают в положении, когда одна плоскость соединения расположена горизонтально, а вторая - вертикально. Сварка угловых швов при таком положении представляет определенные трудности, так как возможны непровары вершины угла или нижней плоскости, а также подрезы на вертикальной плоскости в связи со стеканием жидкого металла вниз под действием силы тяжести. В таких случаях в один слой может быть выполнен угловой шов с катетом не более 8 мм. Для получения необходимого провара вершины шва и по кромкам электроду сообщают колебательное движение (рис. 16, б). При наплавке швов с катетами более 8 мм сварку ведут в два и более слоев.

Рис. 15. Различные методы сварки угловых швов:

а - в симметричную «лодочку»; б - в несимметричную «лодочку»; в - в угол; г - с

оплавлением кромки

Рис. 16. Сварка

угловых швов:

а-г - виды угловых соединений; 1-4 порядок выполнения слоев шва

Угловые швы при одностороннем или двустороннем (см. рис. 16, г) скосе кромок вертикального элемента сваривают в один слой или в несколько слоев в зависимости от толщины свариваемых элементов.

Технология сварки угловых (нахлесточных) швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов с У-образной разделкой кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3-4 мм.

При сварке прорезных швов должно быть обеспечено плотное прижатие листов друг к другу. Если зазор превышает 1-2 мм, возможен прожог верхнего листа и вытекание сварочной ванны в зазор между соединяемыми элементами. Сложность сборки под сварку (необходимость обеспечить малый зазор между листами) и трудности контроля и исправления дефектных участков приводят к тому, что прорезные швы находят весьма ограниченное применение.

При сварке электрозаклепками нахлесточных соединений зазор между сопрягаемыми листами не должен превышать 1 мм. Диаметр отверстия в верхнем листе должен превышать диаметр сварочной проволоки не менее чем на 4-5 мм. Возможна сварка электрозаклепками без образования отверстий в верхнем листе. Диаметр электрозаклепки обычно принимают равным двум-четырем толщинам свариваемого металла.

МАТЕРИАЛЫ ДЛЯ СВАРКИ, ПРИМЕНЯЕМЫЕ В СТРОИТЕЛЬСТВЕ

Для сварки конструкций в строительстве применяют металлы в зависимости от их эксплуатационной надежности и экономичности. В настоящее время сварные конструкции изготавливают в основном из углеродистых и низколегированных сталей, а также из алюминиевых и титановых сплавов.

Углеродистыми называют стали, содержащие 0,1-0,7 % С. Углерод определяет прочность этой группы сталей. В углеродистых сталях присутствует также некоторое количество так называемых постоянных примесей, попадающих в металл или специально вводимых в него в процессе плавки стали. Обычно количество постоянных примесей в углеродистых сталях не превышает 0,8 Mn, 0,35 Si, 0,04 Р, 0,05 8. К постоянным примесям относят также некоторое остаточное содержание кислорода, водорода и азота.

Углеродистые конструкционные стали классифицируют по способу изготовления, по качеству и степени раскисленности стали. В сварочной технике их классифицируют также и по содержанию углерода.

Конструкционные стали выплавляют в мартеновских печах или конверторах. В зависимости от степени раскисления они могут быть кипящими, спокойными и полуспокойными.

Значительная часть мягких углеродистых сталей являются кипящими. При их разливке в процессе охлаждения и дальнейшего затвердевания жидкого металла происходит выделение газов, приводящее к образованию пузырей под затвердевшей наружной коркой. В сердцевине такого слитка скапливаются ликвирующие примеси - фосфор, сера. После прокатки слитков кипящей стали отчетливо различаются: чистая наружная зона и внутренняя ликвационная зона, в которой наблюдаются участки с повышенным содержанием фосфора.

СПОКОЙНЫЕ СТАЛИ

Стали данного типа затвердевают без кипения, что обусловлено введением в их состав элементов-раскислителей. Важной особенностью спокойной стали является ее однородное строение. Вредные примеси - сера и фосфор распределяются в ней более равномерно, чем в кипящей стали. Вследствие раскисления и одновременного частичного связывания азота спокойные стали менее чувствительны к хрупкому излому, чем кипящие. Присадкой достаточного количества алюминия, который наряду с кислородом связывает также азот, удается значительно снизить их восприимчивость к старению. Образующиеся при этом мелкодисперсные нитриды приводят одновременно к уменьшению размера зерен и тем самым к уменьшению склонности стали к хладноломкости.

ПОЛУСПОКОЙНЫЕ СТАЛИ

В полуспокойной стали добавлено такое количество раскислителей, при котором газов выделяется меньше, чем при затвердевании кипящей стали. Благодаря меньшей степени загрязнения ликвирующими примесями головной части слитка при полуспокойной стали обеспечивается несколько больший выход годного металла, чем при кипящей стали. Слитки полуспокойной стали имеют меньшую химическую неоднородность, чем кипящей.

Исследования показали, что полуспокойную низкоуглеродистую сталь Ст3пс (группы Б и В по ГОСТ 380-94) в листовом, фасонном и полосовом прокате толщиной до 10 мм включительно и в сортовом (круг, квадрат, арматура размером до 16 мм) можно применять для сварных конструкций наравне со спокойной сталью без каких-либо ограничений по температурным условиям эксплуатации и виду нагрузок.

Низкоуглеродистые кислородно-конверторные стали в состоянии поставки практически равноценны выплавленным в мартеновских печах. По динамической прочности сварные соединения из такой стали, выполненные штучными электродами, в углекислом газе и под флюсом, также не отличаются от изготовленных из мартеновской стали. Эти основные положительные показатели свойств конверторных сталей позволяют рекомендовать их применение для сварных конструкций наравне с мартеновскими.

Состав и свойства низкоуглеродистых сталей регламентируются ГОСТ 380-94, 1050-88, 6713-91.

НИЗКОЛЕГИРОВАННЫЕ СТАЛИ

Низколегированные стали повышенной прочности поставляются по ГОСТ 5058-73* и 5520-79*, а также по различным техническим условиям. Повышение предела прочности и текучести углеродистой стали обеспечивается только увеличением концентрации углерода, что ухудшает свариваемость. Нередко в швах конструкций из стали с повышенным содержанием углерода (свыше 0,3 %) возникают кристаллизационные трещины, которые в процессе эксплуатации могут развиваться и быть причиной разрушения.

В связи с этим вместо сталей с повышенным содержанием углерода ВСт4, БСт5, 30, 40 и других целесообразно во многих случаях применять низколегированные стали повышенной прочности с содержанием до 0,18-0,20 % С. Требуемые высокие прочностные характеристики таких сталей обеспечиваются за счет их дополнительного легирования другими элементами. Стойкость против хрупкого разрушения сварных конструкций из сталей с повышенным содержанием углерода ниже, чем из низкоуглеродистых и низколегированных.

Для ответственных сварных конструкций, эксплуатирующихся в районах, где температура может быть ниже минус 40 °С, следует рекомендовать легко свариваемые низколегированные стали 09Г2С, 14Г2АФ, 16Г2АФ, 09Г2, 10Г2Б6, 15ХСНД и 16ГС, а для конструкций, работающих при более высоких температурах, -10ХСНД, 14Г2, 15ГС, 14ХГС и др. Временное сопротивление этих сталей для толщин до 60 мм составляет 45-55 кгс/мм2, а предел текучести 30-40 кгс/мм2.

В последние годы все более широкое применение находят стали с пределом текучести свыше 60 кгс/мм2 и временным сопротивлением свыше 100 кгс/мм2. Они характеризуются повышенной концентрацией марганца, содержат молибден (до 0,6 %) и бор (0,002 - 0,006 %). Как правило, эти стали поставляются в термообработанном состоянии (закалка и отпуск).

Конструкции из этих сталей весьма стойки против хрупкого разрушения. В России к этому типу принадлежат стали 14ХМНДФР, 14Х2ГМР и др. Разработана технология их ручной дуговой, полуавтоматической и автоматической сварки. Эти стали находят применение в строительстве и промышленности.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Алюминиевые сплавы все шире применяют в качестве заменителя стали благодаря следующим преимуществам: более высокой удельной прочности (отношение временного сопротивления к объемной массе); высоким механическим свойствам, в частности ударной вязкости при низких и весьма низких температурах; более высокой стойкости против коррозии.

Удельная прочность алюминиевых сплавов значительно выше, чем сталей и особенно низкоуглеродистой Ст3. Весьма важной особенностью алюминиевых сплавов является их высокая технологичность при обработке прессованием, прокаткой и ковкой. При проектировании имеется возможность выбирать наиболее эффективные и рациональные профили проката, обеспечивающие дополнительную экономию металла и снижение трудоемкости. При этом резко сокращаются объем сварочных работ и количество наплавленного металла.

ТИТАН И ЕГО СПЛАВЫ

Титан и его сплавы среди новых конструкционных материалов занимают значительное место. Они обладают сравнительно малой плотностью и поэтому могут быть отнесены к числу легких металлов.

Чистый титан не находит широкого применения, так как обладает небольшой прочностью - около 25 кгс/мм2. В отличие от чистого технический титан содержит ряд примесей, из которых важнейшими являются азот, кислород, водород, а также углерод. Эти примеси повышают прочность, однако несколько снижают пластичность металла. Такой титан с временным сопротивлением 40-50 кгс/мм2 и относительным удлинением 20-30 % находит применение в качестве конструкционного материала.

Титан и его сплавы обладают замечательными свойствами. Они сочетают большую прочность при нормальной и высоких температурах с весьма большой коррозионной стойкостью. Благодаря этому они являются ценнейшим конструкционным материалом в авиационной промышленности, судостроении, химическом машиностроении и других отраслях промышленности.

СВАРИВАЕМОСТЬ МЕТАЛЛОВ И СПЛАВОВ

Свариваемость - комплексная технологическая характеристика металлов и сплавов, выражающая реакцию свариваемых материалов на процесс сварки и определяющая техническую пригодность материалов для выполнения заданных сварных соединений, удовлетворяющих условиям эксплуатации. Свариваемость различных металлов и сплавов неодинакова.

Степень свариваемости представляет собой количественную или качественную характеристику, которая показывает, насколько изменяются свойства металла при сварке и выполнимо ли сварное соединение при определенных условиях. Одной из наиболее существенных характеристик свариваемости является отсутствие горячих или холодных трещин в металле шва и околошовной зоне сварного шва.

Степень свариваемости можно разделить на три категории: удовлетворительная, ограниченно удовлетворительная, неудовлетворительная.

Мерой количественной оценки свариваемости является совокупность показателей свариваемости, каждый из которых определяется сравнением показателей свойств сварного соединения с нормативным показателем того же свойства свариваемого металла или сплава.

В зависимости от требований, предъявляемых к конструкции, и условий ее эксплуатации, а также от свойств металла, из которого она изготовляется, свариваемость оценивается по совокупности характеристик. Комплекс испытаний на свариваемость определяют в соответствии с конкретными требованиями, предъявляемыми к сварной конструкции. В указанный комплект входят испытания сварного соединения на следующие характеристики:

- сопротивляемость образованию трещин: горячих при сварке (пробы на горячие трещины) и холодных (замедленное разрушение, пробы на холодные трещины);

- статическое растяжение сварного соединения или металла шва;

- стойкость против искусственного старения;

- ударный изгиб металла шва или околошовной зоны;

- выносливость при циклических нагрузках;

- твердость;

- стойкость против коррозии;

- длительность прочности при рабочих температурах.

Кроме того, в комплекс испытаний включают исследования макро- и микроструктуры сварного соединения и химический анализ металлов основного шва.

Основным критерием свариваемости, определяющим эксплуатационную надежность сварных соединений, является сопротивляемость образованию горячих и холодных трещин. Возникновение горячих трещин связано с химическим составом и условиями кристаллизации металла шва, что зависит от типа электродов, флюсов, защитных газов, а также от числа проходов при сварке. Образование холодных трещин в первую очередь связано с химическим составом, толщиной свариваемых элементов, жесткостью сварного соединения и температурными условиями сварки.

Свариваемость основного металла можно предварительно оценить по его химическому составу посредством эквивалента углерода Сэк, подсчитываемого по формуле

Сэк = С + Mn/6 + Si/24 + Ni/10 + Сr/5 + Мо/4 + V/14.

Значения Сэк для некоторых марок низколегированной стали приведены в табл. 1. Стали с содержанием Сэк = 0,20-0,35 % хорошо свариваются, при Сэк = 0,45 % допускают сварку без подогрева при толщине свариваемых элементов до 10 мм; при более высоком содержании Сэк необходима различная степень подогрева.

Таблица 1

|

Марка стали |

Максимальное |

Среднее |

|

10Г2С,09Г2 |

0,26 |

0,2 |

|

14Г, 15Г |

0,28 |

0,23 |

|

15ГС, 10ХСНД |

0,3 |

0,24 |

|

14Г2 |

0,31 |

0,26 |

|

20Г, 15Х, 14ГХГС |

0,34 |

0,28 |

|

15ХСНД, 18Г2С |

0,36 |

0,29 |

Примечание. Максимальное значение Сэк соответствует содержанию углерода и легирующих элементов на верхнем пределе.

Применяемые на практике методы определения свариваемости используются для проверки свойств основного металла и выяснения пригодности данной технологии сварки или сварочных материалов (электродов, сварочной проволоки, флюсов, защитных газов) для изготовления конструкции, соответствующей требованиям эксплуатации.

Методы определения показателей свариваемости можно разделить на прямые, при которых оценку производят путем сварки образцов заданной конструкции, и на косвенные, при которых сварочный процесс заменяют другим, имитирующим его процессом. Косвенные методы испытания следует рассматривать только как предварительные. Результаты их в большинстве случаев должны быть проверены путем прямых испытаний. Методы определения показателей свариваемости весьма разнообразны и многочисленны. Тип образца обычно выбирают, чтобы максимально приблизить условия его испытания к условиям эксплуатации конструкции.

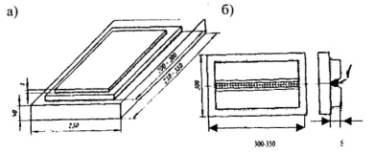

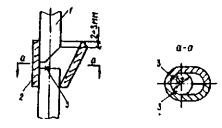

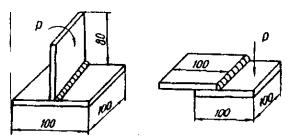

Для определения стойкости металла шва против образования кристаллизационных трещин наибольшее распространение находят образцы, имитирующие реальные сварные соединения (тавровые, стыковые). Форму и размеры таврового образца для испытания угловых швов выбирают в соответствии с данными, приведенными на рис. 17.

Рис. 17. Образцы для определения стойкости металла шва против

образования кристаллизационных трещин:

а - тавровое соединение; б - стыковые соединения;

S - толщина

металла; L1

= L- 40 мм; В

= 180 мм

Образцы (не менее трех) испытывают при определении качества основного металла и сварочных материалов, а также при проверке пригодности новых видов и режимов сварки в исследовательских работах. Сварку следует проводить на основном металле толщиной 8 мм и более, содержащем максимально допустимое для данного материала количество вредных в отношении образования трещин элементов (углерод, сера, фосфор).

Трещины выявляют внешним осмотром поверхности контрольного шва после его сварки, излома шва после его разрушения или вырезанных из шва макрошлифов. При проведении испытаний по описанной методике можно получить только качественную характеристику стойкости против образования трещин (наличие или отсутствие). Количественную характеристику можно получить, проводя сварку контрольного шва на различных токах. Чем больше сила тока, при которой еще не наблюдается образования трещин, тем лучше свойства испытуемого материала.

Методы испытания стойкости металла околошовной зоны против трещин дают в большинстве случаев качественную характеристику (наличие или отсутствие). Испытание следует проводить на металле наибольшей применяемой в данном случае толщины при максимальном содержании элементов, снижающих стойкость металла против трещин (углерод, марганец, кремний и др.). Образцы сваривают на трех режимах, характеризуемых максимальной, средней и минимальной для данного способа сварки погонной энергией.

Для испытаний обычно используют специальный образец, имитирующий реальные сварные соединения (рис. 18, а, б). Осматривают образцы после сварки через 5-20 суток, что способствует наиболее полному выявлению трещин. Трещины выявляются при внешнем осмотре поверхности металла и по макрошлифам.

Рис. 18. Образцы, имитирующие реальное нахлесточное (а) и стыковое

(б) сварные соединения:

1 - контрольный шов

Для количественной оценки стойкости металла околошовной зоны против образования трещин служит образец, показанный на рис. 19. Образец собран из трех пластин толщиной не менее 4 мм с зазором не более 0,5 мм. Сварку проводят при нескольких заданных нормативными документами температурах. После сварки каждого шва образец доводят до заданной температуры, затем заваривают последующий шов. Наличие трещин проверяют по макрошлифам. Качественную оценку проводят по наличию или отсутствию трещин, количественную - по минимальной температуре, при которой еще не наблюдается образования трещин.

Рис. 19. Образец для количественной оценки стойкости металла против образования холодных трещин

Для оценки свариваемости наряду с указанными методами используются механические испытания, которые проводят по ГОСТ 6996-66*:

- статическое растяжение;

- ударный изгиб;

- твердость сварного соединения;

- сварного соединения на изгиб (загиб).

СВАРОЧНЫЕ МАТЕРИАЛЫ

Сварочными материалами называются материалы, обеспечивающие возможность протекания сварочных процессов и получение качественного сварного соединения.

Сварочными материалами являются: сварочные электроды, сварочные проволоки, стержни и пластины, флюсы и защитные газы.

СВАРОЧНЫЕ ЭЛЕКТРОДЫ

Из всех сварочных материалов, выпускаемых в нашей стране, покрытые электроды по объему применения занимают ведущее место. Такое положение объясняется простотой, большой маневренностью и универсальностью процесса сварки покрытыми электродами, а также высоким качеством выполненных ими сварных швов. Благодаря непрерывному повышению технического уровня и производительности электродов сварка покрытыми электродами еще длительное время будет одним из основных способов сварки плавлением.

Покрытый электрод представляет собой металлический стержень, на поверхность которого методом окунания или опрессовки под давлением нанесено специальное покрытие. В зависимости от назначения к электроду предъявляют различные требования.

Общие требования для всех типов электродов: обеспечение устойчивого горения дуги; хорошее формирование шва; получение металла шва определенного химического состава и свойств; отсутствие дефектов; спокойное и равномерное плавление электродного стержня и покрытия; минимальные потери электродного металла от угара и разбрызгивания; легкая отделяемость шлаковой корки с поверхности; высокая производительность сварки; достаточная прочность покрытия; сохранение физико-химических и технологических свойств электродов в течение определенного промежутка времени, минимальная токсичность при изготовлении и сварке.

К электродам предъявляют ряд специальных требований: получение швов заданной формы (вогнутая поверхность шва, глубокий провар и др.), возможность сварки в различных пространственных положениях, получение металла шва со специальными свойствами (повышенной прочности, износоустойчивости, коррозионной стойкости, жаропрочности, окалиностойкости).

Для удовлетворения всех этих требований в покрытия электродов вводят определенные вещества - шлакообразующие, газообразующие, раскислители, легирующие, стабилизирующие, связующие, а также применяют стержни различного состава.

Шлакообразующие - полевой шпат, кремнезем, каолин, слюда, тальк, ильменитовый и рутиловый концентраты, марганцевая руда, гематит, мрамор, магнезит, плавиковый шпат и др. Эти составляющие покрытий при расплавлении образуют шлак, который защищает капли электродного металла и сварочную ванну от непосредственного контакта с атмосферой.

Газообразующие - органические вещества в виде оксицеллюлозы, крахмала, древесной муки, декстрина или мрамора, мела, известняка, доломита, магнезита, сидерита. Эти вещества в покрытии при нагревании разлагаются и образуют газы, которые оттесняют воздух от дугового промежутка.

На определенных этапах процесса сварки расплавленный металл контактирует со шлаком, атмосферой дуги и воздухом, в результате чего окисляется. Для получения высокого качества шва металл необходимо раскислить, т.е. восстановить находящиеся в расплаве окислы. С этой целью в покрытие вводят элементы - раскислители, чаще всего в виде ферросплавов: ферромарганца, ферросилиция, ферротитана и др. Если электроды имеют стержень из легированной стали, то раскисление частично осуществляется за счет легирующих элементов стержня.

Легирующие - марганец, кремний, вольфрам, никель, молибден, хром, ниобий, бор, титан и другие вводят в сварной шов для получения повышенной прочности, износоустойчивости, коррозионной стойкости и многих других специальных свойств металла шва. Легировать металл шва можно через проволоку или через покрытие. Наиболее стабильные химический состав, механические свойства металла шва получаются при легировании через проволоку.

Стабилизирующие - соединения щелочных и щелочноземельных металлов калия, натрия, кальция, бария, которые обладают низкими потенциалами ионизации и малой работой выхода электронов и этим обеспечивают устойчивое и стабильное горение дуги на любом виде тока. В качестве стабилизирующих составляющих используют силикаты натрия и калия, поташ, кальцитированную соду, полевой шпат, мел, мрамор и углекислый барий.

Для повышения пластичности обмазочной массы в состав покрытия вводят пластификаторы - бентонит, каолин, тальк, слюду, целлюлозу и др.

В качестве связующих материалов при изготовлении покрытых электродов чаще всего используют натриевое или калиевое жидкое стекло. В покрытиях некоторых электродов для связки применяют лаки и порошкообразные пластмассы. Многие составляющие покрытия выполняют одновременно несколько функций.

Электроды для ручной дуговой сварки классифицируют по следующим основным признакам: назначению, типу покрытия, механическим свойствам металла шва, способу нанесения покрытия, количеству покрытия, нанесенного на стержень. Все эти признаки тесно взаимосвязаны. Группы тех или иных признаков положены в основу классификации электродов в национальных стандартах различных стран. Электроды для сварки и наплавки сталей в зависимости от назначения в соответствии с ГОСТ 9466-76* подразделены на ряд классов:

- по назначению: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа (60 кгс/мм2) - У (условное обозначение); для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (60 кгс/мм2) - Л; для сварки легированных теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н;

- по толщине покрытия: тонкое - М; среднее - С; толстое - Д; особо толстое - Г;

- по качеству изготовления: состоянию поверхности покрытия, сплошности металла шва, содержанию серы и фосфора на группы 1, 2 и 3;

- по видам покрытия: кислое - А; основное - Б; целлюлозное - Ц; рутиловое - Р; смешанное - соответствующее двойное условное обозначение; прочее - П;

- по допустимым пространственным положениям сварки или наплавки: для всех положений - 1; для всех положений, кроме вертикального, сверху вниз - 2; для нижнего, горизонтальною на вертикальной плоскости и вертикального снизу вверх - 3; для нижнего «в лодочку» - 4;

- по роду тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц - в соответствии с табл. 2.

Таблица 2

|

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода источников переменного тока, В |

Обозначения |

|

|

номинальное |

предельные отклонения |

||

|

Обратная |

- |

- |

0 |

|

Любая |

50 |

±5 |

1 |

|

Прямая |

|

|

2 |

|

Обратная |

|

3 |

|

|

Любая |

70 |

±10 |

4 |

|

Прямая |

|

|

5 |

|

Обратная |

|

|

6 |

|

Любая |

90 |

±5 |

7 |

|

Прямая |

|

|

8 |

|

Обратная |

|

|

9 |

Тип электродов регламентирован ГОСТ 9467-75*, ГОСТ 10051-75 и ГОСТ 10052-75.

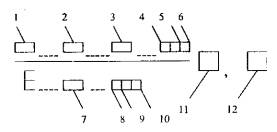

Структура условного обозначения электродов приведена на рис. 20.

Условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Рис. 20. Условное обозначение электродов: 1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов; 5 - обозначение толщины покрытия; 6 - группа электродов; 7 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75*, ГОСТ 10051-75 или ГОСТ 10052-75; 8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки или наплавки; 10 - обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 11 - ГОСТ 9466-76; 12 - обозначение стандартов на типы электродов

В табл. 3 приведены механические свойства металлов шва, наплавленного и сварного соединения, при дуговой сварке металлическими электродами для конструкционных сталей. В табл. 4 указано предельное содержание серы и фосфора в наплавленном металле. В табл. 5 приведены механические свойства металлов шва и наплавленного при дуговой сварке металлическими электродами для легированных сталей.

Таблица 3

|

Тип электрода |

Металл шва и наплавленный |

Угол загиба для металла соединения, сваренного электродами диаметром менее 3 мм, град. |

|

|

относительное удлинение d5, % |

ударная вязкость, кгсм/см2 |

||

|

1 |

2 |

3 |

4 |

|

Э38 |

14 |

3 |

60 |

|

Э42 |

18 |

8 |

150 |

|

Э46 |

18 |

8 |

150 |

|

Э50 |

16 |

7 |

120 |

|

Э42А |

22 |

15 |

180 |

|

Э46А |

22 |

14 |

180 |

|

Э50А |

20 |

13 |

150 |

|

Э55 |

20 |

12 |

150 |

|

Э60 |

18 |

10 |

120 |

|

Э70 |

14 |

6 |

- |

|

Э85 |

12 |

5 |

- |

|

Э100 |

10 |

5 |

- |

|

Э125 |

8 |

4 |

- |

|

Э150 |

6 |

4 |

- |

Таблица 4

|

Тип электрода |

Сера |

Фосфор |

||||

|

Группы электродов по ГОСТ 9466-76 |

||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

|

|

Э38, Э42, Э46, Э50 |

0,045 |

0,04 |

0,035 |

0,035 |

0,045 |

0,04 |

|

Э42А |

|

|

|

|

|

|

|

Э46А |

|

|

|

|

|

|

|

Э50А |

|

|

|

|

|

0,03 |

|

Э55 |

|

|

|

|

|

|

|

Э60 |

0,035 |

0,03 |

0,025 |

0,04 |

0,035 |

|

|

Э75 |

|

|||||

|

Э80 |

|

|

|

|

|

|

|

Э100 |

|

|

|

|

|

0,035 |

|

Э125 |

|

|

|

|

|

|

|

Э150 |

|

|

|

|

|

|

Таблица 5

|

Тип электрода |

Временное сопротивление разрыву, кгс/мм2 |

Относительное удлинение d5, % |

Ударная вязкость, кгс×м/см2 |

|

Э09М |

45 |

18 |

10 |

|

Э09МХ |

46 |

18 |

9 |

|

Э09Х1М |

48 |

18 |

9 |

|

Э09Х2М |

48 |

18 |

9 |

|

Э09Х2М1 |

50 |

16 |

8 |

|

Э09ХШФ |

50 |

16 |

8 |

|

Э10Х1М1НФБ |

50 |

15 |

7 |

|

Э10ХЗМ1БФ |

55 |

14 |

6 |

|

Э10Х5МФ |

55 |

14 |

6 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей согласно ГОСТ 9467-75* должны изготавливаться следующих типов:

- Э38, Э42, Э46 и Э50 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2;

- Э42А, Э50А и Э46А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости.

- Э55 и Э60 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2;

- Э70, Э85, Э100, Э125, Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2;

- Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ и др. для сварки легированных сталей.

Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами согласно ГОСТ 10052-75 предназначены для сварки коррозионно-стойких сталей. ГОСТ 10052-75 регламентирует химический состав наплавленного металла, механические свойства металла шва и наплавленного металла при нормальной температуре, содержание ферритной фазы и др.

Согласно ГОСТ 14892-75, для изготовления сварных конструкций, работающих в районах с холодным климатом (в условиях Севера), рекомендуются следующие электроды:

- при сварке несущих элементов из углеродистой стали - тип Э42А, марки УОНИ-13/45, СМ-11, УП-1/45 и УП-2/46; при сварке вспомогательных элементов из углеродистой стали -любые марки электродов типа Э42 и Э46;

- при сварке стыковых соединений из низколегированной стали тип Э50А, марки УОНИ-13/55, ДСК-50, УП-1/55 и УП-2/55; для других соединений из низколегированной стали - тип Э42и Э50, марки УОНИ-13/45, СМ-11, УП-1/45, УП-2/45;

- при сварке углеродистой с низколегированной сталью - тип Э42А, марки УОНИ-13/45, СМ-11, УП-1/45 и УП-2/45.

Обозначение электродов для ручной дуговой сварки сталей утверждено ГОСТ 9466-76*. В документации электроды обозначают в одну строку, на этикетках или в маркировке коробок, пачек и ящиков - в две строки. Во второй строке указана группа индексов - характеристик наплавленного металла и металла шва (см. рис. 20).

Для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2 группа индексов характеризует механические свойства наплавленного металла и металла шва.

СВАРОЧНЫЕ ПРОВОЛОКИ

Для сварки плавящимися электродами применяются проволоки:

- стальная сварочная ГОСТ 2246-70*;

- сварочная из алюминия и его сплавов ГОСТ 7871-75*;

- голая сплошная легированная по ТУ;

- порошковая по ТУ.

Проволоку стальную сварочную применяют для изготовления покрытых электродов для ручной дуговой сварки, для автоматической и полуавтоматической сварки под слоем флюса и в среде защитных газов, а также в качестве присадочного металла при газовой, аргонно-дуговой и других видах сварки.

Проволока стальная сварочная выпускается различных марок для сварки низкоуглеродистых, легированных и высоколегированных сталей. Номинальный диаметр проволоки от 0,3 до 12 мм.

По марке проволоки можно судить о ее химическом составе согласно условному обозначению содержания основных элементов в стандартах на марки стали (табл. 6 и 7). Аналогично расшифровывается тип электрода, гарантирующий химический состав металла шва.

Таблица 6

|

Химический элемент |

Обозначение химического элемента |

Условное обозначение элемента в марках сталей |

|

Углерод |

С |

- |

|

Марганец |

Mn |

Г |

|

Кремний |

Si |

С |

|

Хром |

Сr |

Х |

|

Никель |

Ni |

Н |

|

Медь |

Сu |

Д |

|

Молибден |

Мо |

М |

|

Вольфрам |

W |

В |

|

Ванадий |

V |

Ф |

|

Алюминий |

Аl |

Ю |

|

Титан |

Тi |

Т |

|

Азот |

N |

А |

|

Бор |

В |

Р |

|

Кобальт |

Со |

К |

|

Ниобий |

Nb |

Б |

После букв Св (сварочная) стоят цифры, которые показывают среднее содержание углерода в сотых долях процента, буквы и цифры показывают среднее содержание того или иного элемента в процентах.

Наибольшее распространение в промышленности и строительстве получили низкоуглеродистые проволоки Св-08, Св-08А, Св-08ГА, Св-10ГА и низколегированная Св-08Г2СА. Буква А на конце условных обозначений марок низкоуглеродистой и низколегированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора.

Таблица 7

|

Марка проволоки |

Содержание элементов, не более или в пределах, % |

||||||

|

углерод |

кремний |

марганец |

хром |

никель |

сера |

фосфор |

|

|

Низкоуглеродистая |

|||||||

|

Св-08 |

0,10 |

0,03 |

0,35-0,60 |

0,15 |

0,30 |

0,040 |

0,040 |

|

Св-08А |

0,10 |

0,03 |

0,35-0,60 |

0,12 |

0,25 |

0,030 |

0,030 |

|

Св-08АА |

0,10 |

0,03 |

0,35-0,60 |

0,10 |

0,25 |

0,020 |

0,020 |

|

Св-08ГА |

0,10 |

0,03 |

0,80-1,10 |

0,10 |

0,25 |

0,025 |

0,030 |

|

Св-10ГА |

0,12 |

0,03 |

1,10-1,40 |

0,20 |

0,30 |

0,025 |

0,030 |

|

Св-10Г2 |

0,12 |

0,03 |

1,50-1,90 |

0,20 |

0,30 |

0,030 |

0,030 |

|

Легированная |

|||||||

|

Св-08ГС |

0,10 |

0,60-0,85 |

1,40-1,70 |

0,20 |

0,25 |

0,025 |

0,030 |

|

Св-12ГС |

0,14 |

0,60-0,90 |

0,80-1,10 |

0,20 |

0,30 |

0,025 |

0,030 |

|

Св-08Г2С |

0,05-0,11 |

0,70-0,95 |

1,80-2,10 |

0,20 |

0,25 |

0,025 |

0,030 |

|

Высоколегированная |

|||||||

|

Св-12Х13 |

0,09-0,14 |

0,30-0,70 |

0,30-0,70 |

12,00-14,00 |

0,60 |

0,025 |

0,030 |

|

Св-06Х19Н9Т |

0,08 |

0,40-1,00 |

1,00-2,00 |

18,0-20,0 |

8,0-10,0 |

0,015 |

0,030 |

|

Св-07Х25Н13 |

0,09 |

0,50-1,00 |

1,00-2,00 |

24,00-26,50 |

12,00-14,00 |

0,018 |

0,025 |

|

Св-13Х25Н18 |

0,15 |

0,50 |

1,00-2,00 |

24,00-26,50 |

17,00-20,00 |

0,015 |

0,025 |

По виду поверхности низкоуглеродистая и легированная проволока подразделяется на неомедненную и омедненную.

Указанные проволоки выпускают в мотках массой до 80 кг. Внутренний диаметр мотка в зависимости от диаметра проволоки изменяется от 150 до 750 мм. К каждому мотку прикрепляют бирку с указанием наименования или товарного знака предприятия изготовителя, условного обозначения проволоки, номера партии. Без бирки проволоку применять для сварки нельзя.

Проволоки для сварки алюминия и его сплавов сплошного сечения поставляют по ГОСТ 7871-75. Проволока из алюминия и его сплавов бывает тянутой или прессованной, диаметром 0,8-12 мм. Тянутую проволоку поставляют в нагартованном состоянии в бухтах, проволоку горячепрессованную - в бухтах или прутках не короче 3 м.

Голые сварочные легированные проволоки применяют для изготовления электродов, для сварки в защитных газах и под флюсом, а также для дуговой сварки без дополнительной защиты. В сварочных легированных проволоках может содержаться до шести легирующих элементов, а их общее количество достигает до 6 %. Проволоки Св-15ГСТЮЦА и Св-20ГСТЮА применяют для дуговой сварки без дополнительной защиты. Проволоки, легированные кремнием и марганцем (Св-08Г2С, Св-08ГС), применяют для сварки конструкционных сталей в окислительных защитных газах. Проволоки Св-08ХНМ, Св-08ХМФА и др., комплексно легированные хромом, молибденом, никелем, кремнием и ванадием, применяют для сварки низколегированных высокопрочных сталей. Проволоки других марок используют для сварки сталей сходного с ними состава.

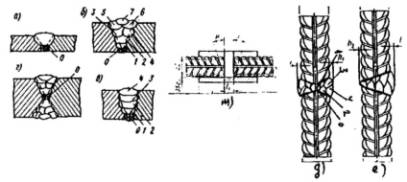

Порошковые проволоки - это непрерывный электрод, состоящий из металлической оболочки и порошкообразного наполнителя (сердечника). Последний представляет собой смесь газообразующих и шлакообразующих материалов, ферросплавов и металлических порошков.

Отношение массы сердечника к массе проволоки называется коэффициентом заполнения Кз. Величина Кз зависит от типа, конструкции, назначения проволоки и обычно составляет 15-40 %.

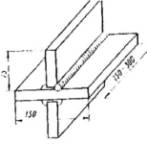

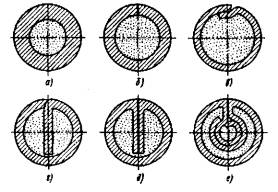

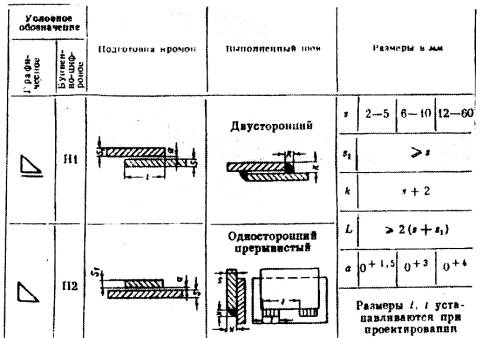

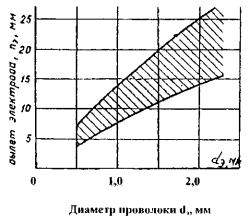

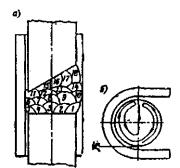

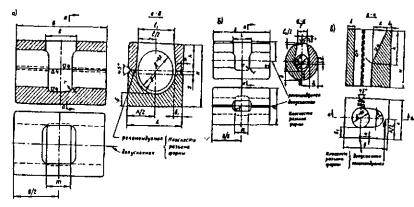

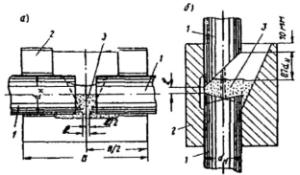

Наиболее распространенные конструкции порошковых проволок приведены на рис. 21. Проволоки простых трубчатых конструкций (а - в) обычно используют для сварки в среде углекислого газа. Проволоки сложных конструкций - с одним и двумя загибами кромок (г, д), а также двухслойные (е) применяются без дополнительной защиты. Проволоки двухслойной конструкции позволяют более надежно защитить расплавленный металл от воздуха. Эффективность защиты металла снижается при повышении напряжения дуги.

Рис. 21. Конструкции порошковой проволоки:

а-в - простые трубчатые; д-с - с двумя загибами оболочки; г - с одним загибом

оболочки; е - двухслойная

Порошковые проволоки различают по назначению, способу защиты металла и составу сердечника. Наиболее широкое распространение получили проволоки для сварки низкоуглеродистых и низколегированных сталей. В последнее время порошковые проволоки находят все большее применение для сварки легированных сталей, чугуна, цветных металлов и сплавов.

По способу защиты порошковые проволоки делятся на самозащитные (защита расплавленного металла осуществляется с помощью оставляющих сердечника проволоки) и используемые с дополнительной защитой зоны сварки газом или флюсами. Наиболее часто в качестве защитной среды употребляют углекислый газ.

По составу сердечника порошковые проволоки, выпускаемые в настоящее время промышленностью, делятся на пять типов: рутил-органические, карбонатно-флюоритные, флюоритные, рутиловые и рутил-флюоритные. Название типа проволоки определяется наименованием основных составляющих сердечника. Проволоки первых трех типов применяют, как правило, без дополнительной защиты. Проволоки рутилового и рутил-флюоритного типов используют для сварки в углекислом газе (табл. 8).

Таблица 8

|

Проволока |

Тип сердечника |

Конструкция* |

Положение сварки** |

|

|

марка |

диаметр, мм |

|||

|

ПП-АН1 |

2,8 |

Рутил-органический |

б |

Н |

|

ПП-АН3 |

3,0 |

Карбонатно-флюоритный |

е |

Н |

|

ПП-АН7 |

2,0; 2,3 |

То же |

е |

Н, В1, Г |

|

ПП-АН11 |

2,0; 2,4 |

- « - |

е |

Н, В2, Г, П |

|

ЭПС-15/2 |

2,5 |

- « - |

д |

Н |

|

ПП-2ДСК |

2,3 |

Флюоритный |

г |

Н |

* Конструкция проволоки указана в соответствии с обозначениями на рис. 21.

** Обозначения: Н - нижнее; В1 - вертикальное «снизу вверх»; В2 - вертикальное «сверху вниз»; Г - горизонтальное; П - потолочное.

ЗАЩИТНЫЕ ГАЗЫ

В качестве защитных газов при сварке плавлением применяют активные газы, инертные газы и их смеси.

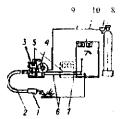

Активными защитными газами называют газы способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке стали в качестве защитной среды применяют углекислый газ. Применение углекислого газа обеспечивает надежную защиту зоны сварки от соприкосновения с воздухом и предупреждает азотирование металла шва. Препятствием для применения углекислого газа в качестве защитной среды прежде являлись поры в швах. Применение сварочных проволок с повышенным содержанием кремния устранило этот недостаток, что позволило широко использовать углекислый газ в сварочном производстве.

Углекислый газ (двуокись углерода) бесцветен, не ядовит, тяжелее воздуха. При давлении 760 мм рт. ст. и температуре 0 °С плотность углекислого газа равна 1,97686 г/л, что в 1,5 раза больше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота - бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях (760 мм рт. ст.) образуется 509 л углекислого газа.

Углекислоту транспортируют в жидком состоянии в стальных баллонах под давлением до 50 ат., из которых отбирается в газообразном состоянии. Баллоны должны соответствовать требованиям ГОСТ 949-57, окрашены в черный цвет с надписью желтого цвета «СО2 сварочный». В обычный стандартный баллон емкостью 40 л заливают 25 кг углекислоты, при испарении которой образуется 12600 л газа.

В углекислом газе не должны содержаться минеральные масла, глицерин, сероводород, кислоты, спирты, эфиры и аммиак. В баллонах со сварочной углекислотой, кроме того, не должно быть воды. Повышенное содержание водяных паров в такой углекислоте может привести к образованию пор в швах и снизить пластические свойства сварного соединения.

Влажность газа повышается в начале и конце отбора газа из баллона, поэтому в этих случаях чаще всего появляются дефекты в швах. Чтобы снизить содержание влаги до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполняют хлористым кальцием, селикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ (табл. 9).

|

Газ |

ГОСТ или ТУ |

Объемное содержание чистого газа, % |

Транспортирование к рабочим местам |

|

Аргон: |

|

|

В баллонах под рабочим давлением 15±0,5 МПа (150±5 кгс/см2) в газообразном виде (может перевозиться в смеси с кислородом, гелием, водородом или азотом в соотношении, предусмотренном ТУ) |

|

высшего сорта |

99,99 |

||

|

1-го сорта |

|

99,98 |

|

|

2-го сорта |

|

99,95 |

|

|

Гелий: |

|

|

В баллонах под рабочим давлением 15±0,5 МПа (150±5 кгс/см2) в газообразном виде |

|

высокой чистоты |

ГОСТ 20461-75 |

99,985 |

|

|

технический |

|

99,8 |

|

|

Углекислый: |

|

|

По газопроводу или в баллонах под рабочим давлением 7,5 МПа (75 кгс/см2) в жидком виде |

|

пищевой |

|

98,5 |

|

|

сварочный: |

ГОСТ 8050-64* |

98 |

|

|

1-го сорта |

|

99,6 |

|

|

2-го сорта |

|

99 |

В настоящее время находит промышленное применение при сварке низкоуглеродистых и низколегированных конструкционных сталей газовая смесь углекислого газа с кислородом (70 % СО2 + 30 % О2). Эта смесь оказывает окисляющее действие на жидкий металл, более интенсивное, чем углекислый газ. Благодаря этому повышается жидкотекучесть металла, что улучшает формирование шва и снижает привариваемость брызг металла к поверхности изделия. Кроме того, кислород дешевле углекислого газа, что делает смесь экономически более выгодной.

Кислород - бесцветный газ без запаха, поддерживает горение. Кислород газообразный технический и медицинский поставляют по ГОСТ 5583-78*. В зависимости от содержания кислорода и примесей технический газообразный кислород изготавливают трех сортов. Содержание паров воды в техническом кислороде всех трех сортов не должно превышать 0,005 г/м.

Газообразный кислород поставляют в стальных баллонах под давлением 150 кгс/см2. Баллоны должны соответствовать требованиям ГОСТ 949-73*, быть окрашенными в синий цвет с надписью «Кислород», нанесенной черной краской (табл. 10).

Таблица 10

|

Показатель |

Сорт кислорода (ГОСТ 5583-68*) |

||

|

1 |

2 |

3 |

|

|

Содержание: |

|

|

|

|

кислорода в объеме, %, не менее |

99,7 |

99,5 |

99,2 |

|

водяных паров, г/м3, при нормальных условиях 20 °С и давлении 0,1 МПа (760 мм рт. ст.), не более |

0,07 |

0,07 |

0,07 |

|

Температура насыщения кислорода при давлении 0,1 МПа (760 мм рт. ст.), °С, не менее |

-43 |

-43 |

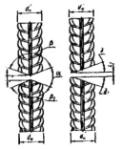

-43 |