|

||||||||||||||||||||||||

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР |

|

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И

ЗАКЛАДНЫХ ИЗДЕЛИЙ ТИПЫ, КОНСТРУКЦИИ И РАЗМЕРЫ ГОСТ 14098-91 |

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТРОИТЕЛЬСТВУ И ИНВЕСТИЦИЯМ

Москва

Содержание

|

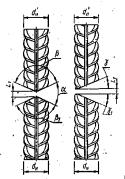

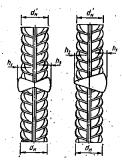

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР |

|

|

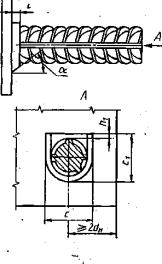

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ |

ГОСТ |

|

Типы, конструкции и размеры |

|

|

Welded joints of

reinforcement and inserts for

reinforced concrete structures. |

|

Дата введения 01.07.92

Настоящий стандарт распространяется на сварные соединения стержневой арматуры и арматурной проволоки диаметром 3 мм и более, сварные соединения стержневой арматуры с прокатом толщиной от 4 до 30 мм, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных сварных соединений, выполняемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали.

1. Обозначения типов сварных соединений и способов их сварки приведены в табл. 1.

Таблица 1

|

Тип сварного соединения |

Способ и технологические особенности сварки |

|||

|

Наименование |

Обозначение, номер |

Наименование |

Обозначение |

Положение стержней при сварке |

Крестообразное |

К1 |

Контактная точечная двух стержней |

Кт |

Любое |

|

К2 |

То же, трех стержней |

Кт |

||

|

К3 |

Дуговая ручная прихватками |

Рр |

||

|

Стыковое |

С1 |

Контактная стержней одинакового диаметра |

Ко |

Горизонтальное |

|

С2 |

То же, разного диаметра |

Кн |

» |

|

|

С3 |

Контактная стержней одинакового диаметра с последующей механической обработкой |

Км |

» |

|

|

С4 |

То же, с предварительной механической обработкой |

Кп |

» |

|

|

С5 |

Ванная механизированная под флюсом в инвентарной форме |

Мф |

» |

|

|

С6 |

Дуговая механизированная порошковой проволокой в инвентарной форме |

Мп |

» |

|

|

С7 |

Ванная одноэлектродная в инвентарной форме |

Рв |

» |

|

|

С8 |

Ванная механизированная под флюсом в инвентарной форме |

Мф |

Вертикальное |

|

|

С9 |

Дуговая механизированная порошковой проволокой в инвентарной форме |

Мп |

» |

|

|

С10 |

Ванная одноэлектродная в инвентарной форме |

Рв |

» |

|

|

С11 |

Ванная механизированная под флюсом в инвентарной форме спаренных стержней |

Мф |

Горизонтальное |

|

|

С12 |

Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней |

Мп |

» |

|

|

С13 |

Ванная одноэлектродная в инвентарной форме спаренных стержней |

Рв |

» |

|

|

С14 |

Дуговая механизированная порошковой проволокой на стальной скобе-накладке |

Мп |

» |

|

Продолжение табл. 1

|

Тип сварного соединения |

Способ и технологические особенности сварки |

|||

|

Наименование |

Обозначение, номер |

Наименование |

Обозначение |

Положение стержней при сварке |

|

Стыковое |

С15 |

Ванно-шовная на стальной скобе-накладке |

Рс |

Горизонтальное |

|

С16 |

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке |

Мо |

» |

|

|

С17 |

Дуговая механизированная порошковой проволокой на стальной скобе-накладке |

Мп |

Вертикальное |

|

|

С18 |

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке |

Мо |

» |

|

|

С19 |

Дуговая ручная многослойными швами на стальной скобе-накладке |

Рм |

» |

|

|

С20 |

Дуговая ручная многослойными швами без стальной скобы-накладки |

Рм |

» |

|

|

С21 |

Дуговая ручная швами с накладками из стержней |

Рн |

Любое |

|

|

С22 |

То же, швами с удлиненными накладками из стержней |

Ру |

» |

|

|

С23 |

Дуговая ручная швами без дополнительных технологических элементов |

Рэ |

» |

|

|

С24 |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах . |

Мф |

Горизонтальное |

|

|

С25 |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах |

Мп |

» |

|

|

С26 |

Ванная одноэлектродная в комбинированных несущих и формующих элементах |

Рс |

Горизонтальное |

|

|

С27 |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах |

Мф |

Вертикальное |

|

|

С28 |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах |

Мп |

» |

|

|

29 |

Ванная одноэлектродная в комбинированных несущих и формующих элементах |

Рс |

» |

|

С30 |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней |

Мф |

Горизонтальное |

|

|

С31 |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней |

Мп |

» |

|

|

С32 |

Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней |

Рс |

» |

|

|

Нахлесточное |

Н1 |

Дуговая ручная швами |

Рш |

Любое горизонтальное |

|

Н2 |

Контактная по одному рельефу на пластине |

Кр |

||

Н3 |

То же, по двум рельефам на пластине |

Кп |

» |

|

|

Н4 |

Контактная по двум рельефам на арматуре |

Ка |

» |

|

|

Тавровое |

Т1 |

Дуговая механизированная под флюсом без присадочного металла |

Мф |

Вертикальное |

|

Т2 |

Дуговая ручная с малой механизацией под флюсом без присадочного металла |

Рф |

» |

|

|

Т3 |

Дуговая механизированная под флюсом без присадочного металла по рельефу |

Мж |

Вертикальное |

|

|

Т6*) |

Контактная рельефная сопротивлением |

Кс |

» |

|

|

Т7 |

Контактная непрерывным оплавлением |

Ко |

» |

|

|

Т8 |

Дуговая механизированная в углекислом газе (СО2) в выштампованное отверстие |

Мв |

» |

|

|

Т9 |

Дуговая ручная в выштампованное отверстие |

Рв |

» |

|

|

Т10 |

Дуговая механизированная в СО2 в отверстие |

Мс |

» |

|

|

Т11 |

То же, в цекованное отверстие |

Мц |

» |

|

|

Т12 |

Дуговая ручная валиковыми швами в раззенкованное отверстие |

Рз |

» |

|

|

Т13 |

Ванная одноэлектродная в инвентарной форме |

Ри |

Горизонтальное |

|

* Соединения Т4 и Т5 (в редакции ГОСТ 14098-85) исключены

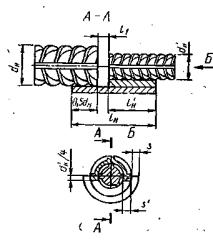

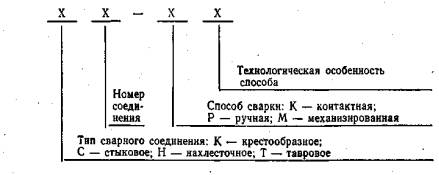

2. Условное обозначение сварного соединения имеет следующую структуру:

Пример условного обозначения стыкового соединения, выполненного ванной механизированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

С8 - Мф

3. Для конструктивных элементов сварных соединений приняты обозначения:

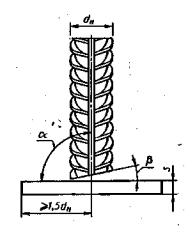

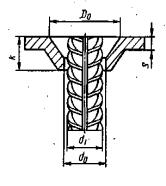

dн - номер профиля (номинальный диаметр стержня) по ГОСТ 5781-82 (на рисунках таблиц изображен условно);

d - внутренний диаметр стержня периодического профиля по ГОСТ 5781-82;

d1 - наружный диаметр стержня периодического профиля по ГОСТ 5781-82;

d'н - номинальный меньший диаметр стержня в сварных соединениях;

d0 - меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D0- больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

Dp - диаметр рельефа на плоском элементе;

D -диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D' - диаметр обточенной части стержня;

R - радиус кривизны рельефа;

а - суммарная толщина стержней после сварки в месте пересечения;

b - ширина сварного шва; суммарная величина вмятин;

b', b" - величина вмятин от электродов в крестообразном соединении;

h - величина осадки в крестообразном соединении; высота сечения сварного шва;

h1 - высота усиления наплавленного металла;

h2 - высота усиления корня сварного шва;

Н - высота скобы-накладки;

hсв - глубина проплавления (Т8, Т9);

l- длина сварного шва;

l1, l2 - зазоры до сварки между торцами стержней при различных разделках;

lш - ширина флангового шва (С24 -С32);

lн - длина скоб-накладок, накладок и нахлестки стержней;

l3 , l4 -длина сварного шва (С22);

l' - длина обточенной части одного стержня (С4);

L - общая длина обточенной части соединений СЗ и С4;

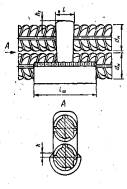

L1 - длина вставки в соединениях типа С11-С13;

z - притупления: в разделке торцов стержней под ванную сварку; в плоском элементе соединения Т12;

s - толщина: стальной скобы-накладки, плоских элементов тавровых и нахлесточных соединений;

k - высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 -С32иН1;

k1 - зазор между стержнем и плоским элементом в соединениях Н2 и НЗ;

n - ширина рельефа на плоском элементе;

m - длина рельефа на плоском элементе;

g - высота наплавленного металла или «венчика» в тавровых соединениях;

с,с1 - размеры наплавленного металла в соединении Т13;

α, α1, α2, β, β1. γ, γ1 - угловые размеры конструктивных элементов сварных соединений.

4. Термины и пояснения должны соответствовать приложению 1 и ГОСТ 2601-84.

5. При выборе рациональных типов сварных соединений и способов сварки следует руководствоваться приложением 2.

6. На конструкции сварных соединений, не предусмотренные настоящим стандартом, следует разрабатывать рабочие чертежи с технологическим описанием условий сварки и ведомственный нормативный документ, учитывающий требования действующих стандартов и утвержденный в установленном порядке.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

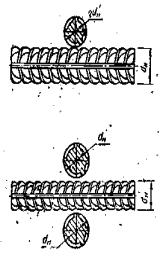

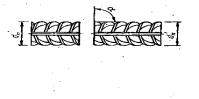

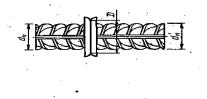

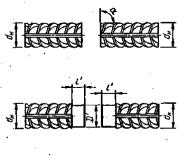

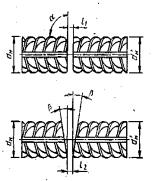

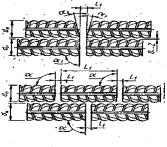

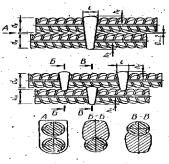

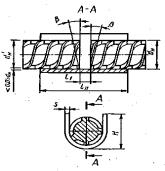

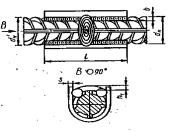

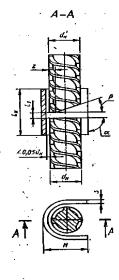

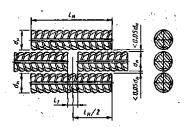

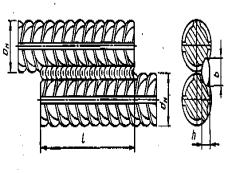

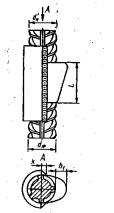

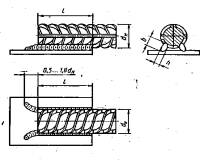

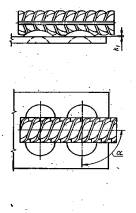

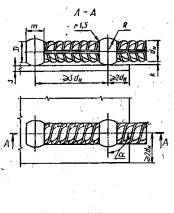

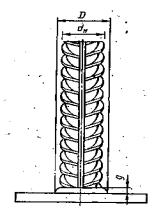

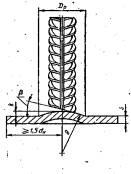

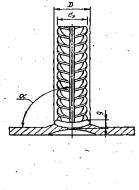

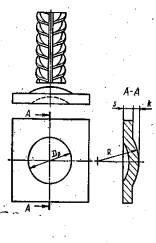

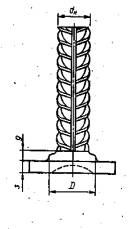

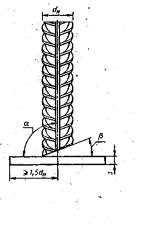

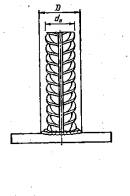

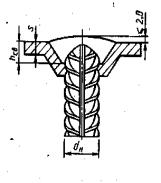

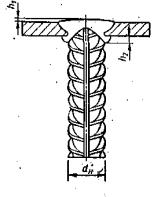

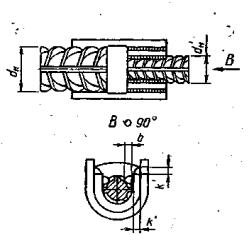

8. Конструкции крестообразных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным на черт. 1 и в табл. 2, 3.

9. Отношения диаметров стержней следует принимать для соединений типа К1 - от 0,25 до 1,00, типа К2 - от 0,50 до 1,00.

10. Для соединений типов К1 и К2 величину осадки (черт. 1) определяют по формулам:

для

двух стержней ![]()

для трех стержней ![]()

где а - суммарная толщина стержней после сварки в месте пересечения, мм;

b - суммарная величина вмятин (b' + b"), мм.

Величины относительных осадок h/dн для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h/dн для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

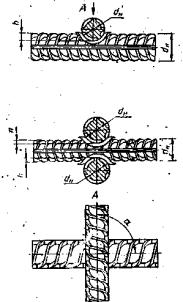

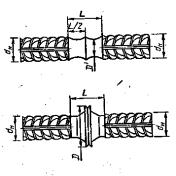

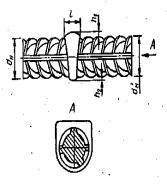

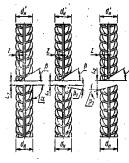

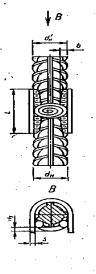

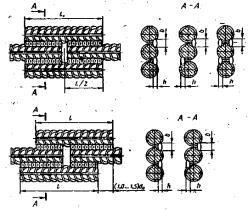

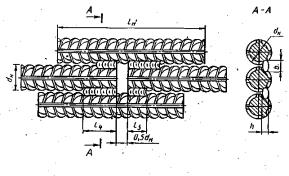

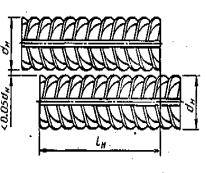

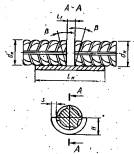

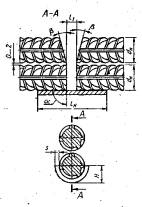

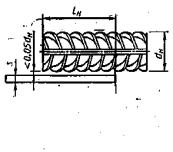

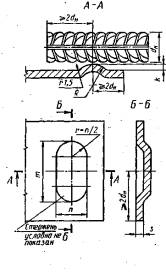

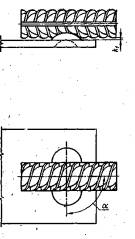

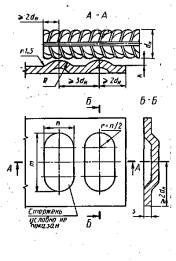

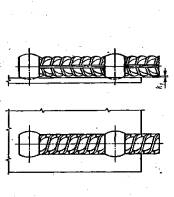

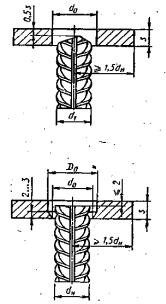

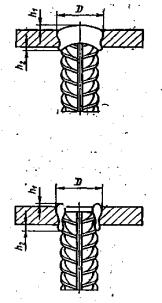

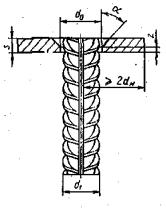

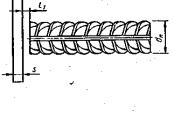

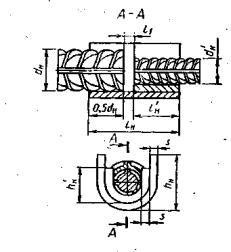

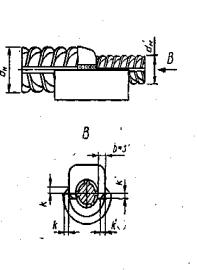

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 -17.

12. В соединениях типа С2-Кн отношение d'н/dн допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

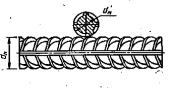

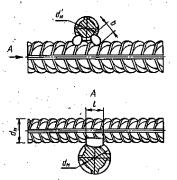

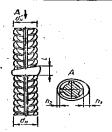

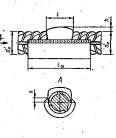

13. Конструкции нахлесточных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 18-21.

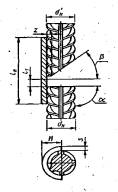

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22-29.

15. Механические свойства сварных соединений должны удовлетворять требованиям ГОСТ 10922-90.

Черт. 1.

16. Основные типы, конструктивные элементы и размеры сварных соединений из листового, полосового и профильного металлопроката, используемых в закладных и соединительных изделиях железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264-80 и ГОСТ 8713-79.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн,мм |

Величина h/d'н, обеспечивающая прочность не менее требуемой ГОСТ 10922-90. для соединения с отношением диаметров d'н/dн |

Минималь |

α |

|

||||

|

До сварки |

После сварки |

1,00 |

0,50 |

0,33 |

0,25 |

|

|||||

|

К1 - Кт |

|

|

Вр-I |

3-5 |

0,35-0,5 |

0,28-0,45 |

0,24-0,4 |

0,22-0,35 |

0,17 |

30-90º |

|

|

Вр-600 |

4-6 |

|

|||||||||

|

А-I |

5,5-40 |

0,25-0,5 |

0,21-0,45 |

0,18-0,4 |

0,16-0,35 |

0,12 |

|

||||

|

А-II* |

10-40 |

0,4-0,8 |

0,35-0,7 |

0,3-0,62 |

0,28-0,42 |

0,17 |

|

||||

|

А-III* |

6-40 |

0,4-0,8 |

0,35-0,7 |

0,3-0,62 |

0,28-0,55 |

0,20 |

|

||||

|

К2 - Кт |

Ат-IIIC |

6-32 |

0,4-0,6 |

0,35-0,46 |

0,3-0,46 |

0,28-0,42 |

|

||||

|

AТ-IVC |

10-32 |

||||||||||

Примечания:

1. Величины d'н/dн, не совпадающие с приведенными, следует округлять до ближайшей величины, указанной в таблице.

2. В соединениях типа К1-КТ из арматуры классов АТ-IVK и АТ-V диаметром 10-32 мм стержни меньшего диаметра (d'н) должны быть из арматуры классов Вр-I, A-I, A-II и A-III.

* Здесь и далее размеры соединений арматуры специального назначения классов Ас-II и Ac-III идентичны таковым классов A-II и A-III.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

Марка стали |

dн; d'н |

l |

b |

|

|

До сварки |

После сварки |

||||||

|

К3 - Рр |

|

|

A-I |

- |

10-40 |

0,5 d'н, но не менее 8 |

0,5 d'н, но не менее 6 |

|

A-II |

Ст5пс |

10-18 |

|||||

|

Ст5сп |

10-28 |

||||||

|

10ГТ |

|

||||||

|

A-III |

25Г2С |

10-32 |

|||||

|

AT-IIIC |

Ст5пс, Ст5сп |

10-28 |

|||||

|

AT-IVC |

25Г2С, 28С, 27ГС |

10-32 |

|||||

|

AT-IVK |

08Г2С, 10ГС2 |

||||||

|

AT-V |

20ГС |

||||||

Примечание. Значение временного сопротивления срезу в соединениях К3-Рр не нормируется. Эксплуатационные характеристики этих соединений при растяжении рабочих стержней приведены в приложение 2.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

D |

d'н/dн |

α±10º |

|

|

До сварки |

После сварки |

||||||

|

С1-Ко С2-Кн |

|

|

A-I,A-II, A-III |

10-18 |

≥1,3 d'н |

0,85-1,0 |

90º |

|

20-40 |

≥1,2d'н |

||||||

|

A-IV,A-V |

10-32 |

≥1,2d'н |

|||||

|

A-VI |

10-22 |

||||||

|

AT-IIIC |

10-2 |

≥1,3d'н |

|||||

|

AT-IVC |

≥1,2d'н |

||||||

|

AT-V |

|||||||

|

AT-VCK |

|||||||

1. Арматура класса A-IV, кроме стали марки 80ºС.

2. Арматура класса Ат V только с использованием локальной термической обработки.

3. Для отношения d'н/dн <0,85 см п.12

Таблица 5.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

D |

D’-0,1 |

L |

l’ |

α±10º |

|

|

|

До сварки |

После сварки |

|

||||||||

|

C3-Kм |

|

|

A-II, A-III |

10-40 |

≥1,2dн |

d |

≥2dн |

1,5dн±0,2dн |

90º |

|

|

A-IV, A-V |

10-32 |

|||||||||

|

A-VI |

10-22 |

|||||||||

|

С4-Кп |

||||||||||

|

AT-IIIC, AT-IVC, AT-V, AT-VCK |

10-32 |

|||||||||

См. примечания 1,2 к табл.4

Таблица 6

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн, |

d'н/dн |

l1 |

l2 |

α-10º |

β |

l |

h1 |

h2 |

|

|

До сварки |

После сварки |

|||||||||||

|

С5-Мф, |

|

|

A-I A-II A-III |

20-40 |

0,5-1,0 |

12-20 12-16 |

5-12 |

90º |

10-15º |

≤1,5dн ≤1,2dн |

≤0,15dн ≤0,05dн |

≤0,2dн ≤0,05dн |

Примечания:

1. Размеры в знаменателе относится к одноэлектродной сварке.

2. При отношении d'н/dн линейные размеры относятся к стержню большего диаметра.

Таблица 7.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

l2 |

z |

α-10º |

β |

β1 |

β2 |

l |

h1 |

h2 |

|

|

До сварки |

После сварки |

||||||||||||||

|

C8-Мф |

|

|

A-I |

20-40 |

0,5-1 |

5-15 3-10 |

8-20 |

≤0,15dн |

90º |

40-50º |

10-15º |

20-25º |

≤2dн |

≤25 ≤15 |

≤0,15dн ≤0,05dн |

|

С9-Мп |

A-II |

||||||||||||||

|

С10-РВ |

A-III |

||||||||||||||

|

|

|

||||||||||||||

Примечания:

1. При сварке одноэлектродной и порошковой проволокой разделку стержней со скосом нижнего стержня производить не следует.

2. Разделку с обратным скосом нижнего стержня применять при сварке стержней диаметром ≥ 32мм.

3. Размеры в знаменателе относятся к одноэлектродной сварке.

4. При отношении d'н/dн < 1 линейные размеры относятся к стержню большего диаметра.

Таблица 8.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

l1 |

α ,α1 -10º |

α2 |

L1 |

l |

h1 |

h2 |

|

|

|

До сварки |

После сварки |

|

||||||||||

|

C11-Мф |

|

|

A-III |

32-40 |

12-16 12-18 |

90º |

12-15º |

≥200 |

≤1,2dн ≤1,3dн |

≤0,15dн |

≤0,2dн |

|

|

С12-Мп |

|

|||||||||||

|

С13-РВ |

|

|||||||||||

|

|

||||||||||||

Примечания:

1. В соединениях типа С13 разделку под углом α2 допускается не производить.

2. Размеры в знаменателе относятся к соединению, в котором сварной шов заполняет полностью сечение двурядной арматуры.

Таблица 9.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

β |

lн=l |

b |

H |

h1 |

|

|

|

До сварки |

После сварки |

|

||||||||||

|

C14-Мп |

|

|

A-I A-II A-III |

20-40 |

0,5-1,0 |

8-12 |

≤10º |

2dн+l1 |

(0,35-0,4)dн |

≤1,2dн+s |

≤0,05dн |

|

|

С15-Рс |

12-15 |

- |

|

|||||||||

|

С16-Мо |

10-20 |

≤10º |

3dн+l1 |

|

||||||||

|

С14-Мп С15-Рс |

An-IIIC An-IVC |

20-32 |

0,5-1,0 |

Те же значения, в зависимости от способа сварки |

4dн+l1 |

|||||||

Примечания:

1. Для dн =20 -25 мм s =6 мм,

dн =28 -40 мм s =8 мм.

2. При отношении d’н /dн =0,5 -0,8 следует применять скобу-вкладыш (см. приложение 3).

Таблица 10.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

α-10º |

β |

z |

lн=l |

b |

H |

h1 |

|

|

До сварки |

После сварки |

||||||||||||

|

C17-Mп |

|

|

A-I A-II A-III |

20-40 |

0,5-1,0 |

6-8 |

90º |

30-40º |

≤0,15dн |

2dн+l1 |

(0,35-0,4)dн |

≤1,2dн+s |

≤0,05dн |

|

С18-Мо |

3dн+l1 |

||||||||||||

|

С19-Рм |

2dн+l1 |

||||||||||||

|

С17-Мп С18-Мо С19-Рм |

Aт-IIIC Aт-IVC |

20-32 |

0,5-1,0 |

4dн+l1 |

|||||||||

Примечания:

1. Для dн=20 -25 мм s =6 мм, для dн=28 -40 мм s =8 мм.

2. См. примечание 2 к табл. 9.

Таблица 11.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

α |

β |

β |

γ |

γ |

h1 |

h2 |

|

|

До сварки |

После сварки |

±2º |

|||||||||||

|

C20-Pм |

|

|

A-I |

20-40 |

0,5-1,0 |

3-4 |

55º |

110º |

140º |

25º |

15º |

(0,05-0,10)dн |

≤0,05dн |

|

|

|

||||||||||||

|

|

|

||||||||||||

|

|

|

||||||||||||

|

|

|

||||||||||||

Таблица 12.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

lн=l |

l1 |

b |

h |

|

|

|

До сварки |

После сварки |

|

|||||||

|

C21-Pн |

То же, но накладки смещены |

|

A-I |

10-40 |

6dн |

0,5dн,≥10 |

0,5dн,≥8 |

0,5dн,≥4 |

|

|

A-II A-III |

8dн |

||||||||

|

A-IV |

10-32 |

10dн |

|

||||||

|

A-V |

|

||||||||

|

A-VI |

10-22 |

|

|||||||

|

Aт-IIIC |

6-32 |

8dн |

|

||||||

|

Aт-IVC, |

10-32 |

10dн |

|||||||

Примечания:

1. Соединения арматуры классов A-IV, A-V, A-VI, Ат-VCK, Ат-V следует выполнять со смещенными накладками, накладывая швы в шахматном порядке.

2. Допускается применять сварку самозащитными порошковыми проволоками и в углекислом газе (С02); последнее кроме стали классов А-II и Ат-IIIС.

3. Допускаются двусторонние швы длиной 4dн для соединений арматуры классов A-I, А-II, А-III.

4. Соединения арматуры класса Ат-V допускаются только из стали марки 20ГС.

Таблица 13.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

lн |

l3 |

l4 |

b |

h |

|

|

До сварки |

После сварки |

||||||||

|

С22-Ру |

См.С21, но накладки смещены |

|

Aт-V |

14 |

28,5dн |

5,0dн |

7,0dн |

0,5dн,≥8 |

0,25dн,≥4 |

|

16 |

26,5dн |

||||||||

|

18 |

24,5dн |

||||||||

|

20, 22 |

21,5dн |

4,5dн |

6,5dн |

||||||

|

25, 28 |

21,0dн |

6,0dн |

|||||||

|

Aт-VI |

14 |

34,5dн |

5,5dн |

8,5dн |

|||||

|

16 |

29,5dн |

7,5dн |

|||||||

|

18 |

25,5dн |

||||||||

|

20, 22 |

|||||||||

|

25, 28 |

25,0dн |

7,0dн |

|||||||

Таблица 14.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

l=lн |

b |

h |

|

|

До сварки |

После сварки |

||||||

|

C23-Pэ |

|

|

A-I |

10-40 |

6dн |

0,5dн,≥8 |

0,25dн,≥4 |

|

A-II |

10-25 |

8dн |

|||||

|

A-III |

|||||||

|

Aт-IIIC |

10-18 |

||||||

|

Aт-IVC |

10-18 |

10dн |

|||||

Примечания:

1, Допускаются двусторонние швы длиной 4dн для соединений арматуры классов A-I и А-II (из стали марки 10ГТ).

2. Допускается применять сварку самозащитными порошковыми проволоками и в углекислом газе (СO2); последнее кроме арматуры классов А-II и Ат-IIIС (из стали марки Ст5).

Таблица 15.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

β |

lн=lш |

l |

h1 |

H |

k |

|

|

|

До сварки |

После сварки |

|

|||||||||||

|

C24-Мф С25-Мп С26-Рс |

|

|

A-I A-II A-III |

20-40 |

0,5-1,0 |

12-20 12-16 |

5-10º |

2dн+l1 |

≤1,5dн ≤1,2dн |

≤0,15dн ≤0,05dн |

|

≥0,8s |

|

|

С24-Мф С25-Мп С26-Рс |

Aт-IIIC Aт-IVС |

20-32 |

4dн+l1 |

||||||||||

Примечания:

1. Размеры в знаменателе относятся к одноэлектродной сварке.

2. Для dн = 20 -25 мм s = 8 мм, для dH = 28 -40 мм s = 10 мм.

3. См. примечание 2 к табл. 9.

Таблица 16.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

d'н/dн |

l1 |

z |

β |

α-10º |

lн=lш |

h1 |

H |

l |

k |

|

|

|

До сварки |

После сварки |

|

|||||||||||||

|

С27-Мф С28-Мп С29-Рс |

|

|

A-I A-II A-III |

20-40 |

0,5-1,0 |

5-15 3-10 |

≤0,15dн |

40-50º |

90º |

2dн+l1 |

≤25 ≤15 |

|

≤2dн |

≥0,8s |

|

|

С27-Мф С28-Мп С29-Рс |

Aт-IIIC Aт-IVС |

20-32 |

4dн+l1 |

|

|||||||||||

Примечания:

1. Размеры в знаменателе относятся к одноэлектродной сварке.

2. Для dн =20 -25 мм s = 8 мм, для dн =28 -40 мм s=10- мм.

3. См. примечание 2 к табл. 9.

Таблица 17

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

L1 |

α-10º |

β |

lн=lш |

l |

h1 |

H |

k |

s |

|

|

До сварки |

После сварки |

||||||||||||

|

С30-Мф С31-Мп С32-Рс |

|

|

A-III |

32-40 |

12-18 |

90º |

12-15º |

3dн+l1 |

≤1,3dн |

(0,1-0,15)dн |

|

≥0,8s |

10 |

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры |

Класс арматуры |

dн |

s |

l=lн |

b |

h |

|

|

До сварки |

После сварки |

|||||||

|

H1-Pш |

|

|

A-I |

10-40 |

≥0,3dн, но ≥4 |

3dн |

0,5dн, но ≥8 |

0,25dн, но ≥4 |

|

A-II A-III |

4dн |

|||||||

|

A-IV |

10-22 |

≥0,4dн, но ≥5 |

5dн |

|||||

|

A-V |

10-32 |

|||||||

|

A-VI |

10-22 |

|||||||

|

Aт-IIIC |

10-32 |

≥0,3dн, но ≥4 |

4dн |

|||||

|

Aт-IVC Aт-V Aт-VCK |

≥0,4dн, но ≥5 |

5dн |

||||||

Примечания:

1. Соединения арматуры классов Ат-V допускаются только из стали марки 20ГС.

2. Допускается применять сварку самозащитными порошковыми проволоками и в углекислом газе (СО2); последнее кроме арматуры классов A-II и Ат-IIIС (из стали марки Ст5).

Таблица 19.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

R |

k |

n |

m |

k1 |

s |

α±3º |

|

|

|

До сварки |

После сварки |

|

||||||||||

|

H2-Kp |

|

|

A-I |

6-16 |

1,4dн |

0,4dн |

1,8dн |

n+10 |

(0,1-0,15)dн |

≥0,3dн, но не менее 4 |

90º |

|

|

A-II |

10-16 |

|||||||||||

|

A-III Aт-IIIC |

6-16 |

1,6 dн |

|

2,0 dн |

|

|

|

|

|

|||

Таблица 20.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

R |

k |

n |

m |

k1 |

s |

α±3º |

|

|

До сварки |

После сварки |

||||||||||

|

H3-Kп |

|

|

A-I A-II |

12-16 |

1,4dн |

0,4dн |

1,8dн |

n+10 |

(0,1-0,15)dн |

≥0,3dн, но не менее 4 |

90º |

|

A-III Aт-IIIC |

|

1,6 dн |

|

2,0 dн |

|

|

|

|

|||

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

R |

k |

D |

m |

k1 |

s |

α±3º |

|

|

До сварки |

После сварки |

||||||||||

|

H4-Kа |

|

|

A-I |

8-16 |

1,4dн |

0,35dн |

17dн |

1,8 dн |

(0,1-0,15)dн |

4-6 |

90º |

|

A-II |

10-16 |

||||||||||

|

A-III Aт-IIIC |

8-16 |

1,6 dн |

0,4dн |

1,8 dн |

1,9 dн |

|

|

|

|||

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

D |

g |

β |

s/dн |

αº |

|

|

До сварки |

После сварки |

|||||||||

|

T1-Мф Т2-Рф |

|

|

A-I |

8-40 |

≥4 |

|

|

|

≥0,50 |

|

|

A-II |

10-25 |

(1,5-2,5) dн |

3-10 |

≤15º |

≥0,55 |

85-90º |

||||

|

28-40 |

≥0,70 |

|||||||||

|

A-III |

8-25 |

|

≥0,65 |

|||||||

|

28-40 |

≥6 |

≥0,75 |

||||||||

|

Aт-IIIC |

10-18 |

≥0,65 |

||||||||

|

|

|

|

|

|

|

|

||||

Примечание. Соединения типа Т2 из арматуры класса Ат-IIIС допускается выполнять до диаметра 14 мм.

Таблица 23

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

D |

g |

β |

s/dн |

αº |

k |

Dp |

R |

|

|

До сварки |

После сварки |

||||||||||||

|

T3-Мж |

|

|

A-I |

8-25 |

≥4 |

(1,5-2,5) dн |

5-15 |

≤15º |

≥0,4 |

85-90º |

0,4dн |

(2,0-2,5) dн |

(2,0-2,5) dн-s |

|

A-II |

10-25 |

||||||||||||

|

A-III |

8-25 |

≥6 |

≥0,5 |

||||||||||

|

Aт-IIIC |

8-14 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Таблица 24

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

D |

g |

Dp |

R |

s/dн |

r |

|

|

До сварки |

После сварки |

||||||||||

|

T6-Кс |

|

|

A-I |

6-20 |

≥4 |

1,4dн |

≥0,2dн |

2,0dн |

2,0dн |

≥0,4 |

0,5dн |

|

A-II |

10-20 |

1,5dн |

2,2dн |

2,2dн |

0,6dн |

||||||

|

A-III |

6-20 |

≥6 |

1,6dн |

|

≥0,5 |

0,7dн |

|||||

Таблица 25

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

D |

β |

s/dн |

αº |

|

|

До сварки |

После сварки |

||||||||

|

Т7-Ко |

|

|

A-I A-II |

10-20 |

≥4 |

≥1,2 dн |

|

≥0,4 |

85-90º |

|

A-II |

≥6 |

≥1,3 dн |

≤15º |

≥0,5 |

|||||

|

A-III |

22-40 |

≥12 |

|||||||

|

|

Aт-IIIC |

10-22 |

≥6 |

|

|

|

|

||

Таблица 26.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

D0 |

r |

hсв |

d0 |

s/dн |

|

|

До сварки |

После сварки |

|||||||||

|

T8-Mв |

|

|

A-I |

10-36 |

≥6 |

2dн |

0,5dн+0,8s |

0,5dн |

d1+(1-3) |

≥0,3 |

|

A-II |

0,6dн+0,8s |

0,6dн |

||||||||

|

A-III |

0,7dн+0,8s |

0,7dн |

||||||||

|

Aт-IIIC |

10-22 |

|

|

|

|

|||||

Таблица 27.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

d0 |

D0 |

s/dн |

h1 |

h2 |

D |

|

|

До сварки |

После сварки |

||||||||||

|

T10-Mc |

|

|

A-I A-II A-III Aт-IIIC |

12 |

≥8 |

d1+2 |

d0+10 |

≥0,5 |

0-1 |

4-5 |

22-26 |

|

14 |

26-30 |

||||||||||

|

16 |

28-32 |

||||||||||

|

T11-Mц |

18 |

≥10 |

0-2 |

5-6 |

30-35 |

||||||

|

20 |

35-42 |

||||||||||

|

22 |

≥12 |

38-44 |

|||||||||

|

25 |

46-48 |

||||||||||

Примечания:

1. Арматура класса Ат-IIIС может применяться диаметром до 18 мм.

2. Для арматуры классов А-III и Ат-IIIС значение s/dн≥0,55.

Таблица 28.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

s |

d0±2 |

z при |

α±5º |

s/dн |

h1 |

h2* при dн≥12±1 |

||

|

До сварки |

После сварки |

s=6-7 |

s=8-26 |

|||||||||

|

T12-P3 |

|

|

A-I |

8-40 |

≥6 |

d1+2 |

1-2 |

2-3 |

50º |

≥0,50 |

≤2 |

4 |

|

A-II |

10-40 |

≥8 |

≥0,65 |

|||||||||

|

A-III |

8-40 |

≥6 |

≥0,75 |

|||||||||

|

Aт-IIIC |

8-18 |

≥8 |

||||||||||

При dн ≤ 12 мм допускается выполнять соединения без подварочного шва.

Таблица 29.

мм

|

Обозначение типа соединения, способа сварки |

Соединение арматуры c пластиной |

Класс арматуры |

dн |

l |

l1 |

c |

c1 |

h1 |

α |

s/dн |

|

|

|

До сварки |

После сварки |

|

||||||||||

|

T13-Pи |

|

|

A-I A-II A-III |

16 |

≤dн |

10-14 |

30 |

24 |

2-3 |

15-20º |

≥0,5 |

|

|

18 |

32 |

27 |

|

|||||||||

|

20 |

12-16 |

34 |

29 |

|

||||||||

|

22 |

≤0,8dн |

38 |

31 |

|

||||||||

|

25 |

41 |

33 |

|

|||||||||

|

28 |

44 |

38 |

|

|||||||||

|

32 |

≤0,5dн |

52 |

44 |

|

||||||||

|

36 |

57 |

47 |

|

|||||||||

|

40 |

61 |

52 |

||||||||||

Обязательное

ТЕРМИНЫ И ПОЯСНЕНИЯ

Таблица 30.

|

Термин |

Пояснение |

|

Ванная сварка |

Процесс, при котором расплавление торцов стыкуемых стержней происходит, в основном, за счет тепла ванны расплавленного металла |

|

Ванная механизированная сварка |

Процесс ванной сварки, при котором подача сварочной проволоки в зону сварки производится автоматически, а управление дугой или держателем - вручную |

|

Ванная одноэлектродная сварка |

Процесс ванной сварки, при котором электродный материал в виде одиночного (штучного) электрода подается в зону сварки вручную |

|

Дуговая механизированная сварка порошковой проволокой |

Процесс сварки, при котором электродный материал в виде порошковой проволоки подается в зону сварки автоматически |

|

Инвентарная форма |

Приспособление многоразового (медь, графит) использования, обеспечивающее формирование наплавленного металла при ванной сварке и легкое удаление после сварки |

|

Стальная скоба-накладка |

Вспомогательный элемент, обеспечивающий формирование сварного шва, являющийся неотъемлемой частью соединения и воспринимающий часть нагрузки при работе соединения в конструкции |

|

Крестообразное соединение |

Соединение стержней, сваренных в месте пересечения |

|

Осадка (h, мм) стержней в крестообразных соединениях |

Величина вдавливания стержней друг в друга на участке, нагретом при контактной сварке до пластичного состояния : |

|

Комбинированные несущие и формующие элементы |

Элементы, состоящие из остающейся стальной полускобы-накладки и инвентарной медной полуформы |

|

Дуговая механизированная сварка под флюсом без присадочного металла |

Процесс, в котором весь цикл сварки выполняется в заданном автоматическом режиме |

|

Дуговая ручная сварка с малой механизацией под флюсом без приcадочного металла |

Процесс, в котором вспомогательные операции частично механизированы, а весь цикл сварки выполняется вручную |

Cправочное

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические факторы и др.) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а так же температуры эксплуатации (изготовления) при статических нагрузках приведена в табл. 31. При оценке эксплуатационных, качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с примятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проектирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий.

Для сварных соединений горячекатаной арматурной стали:

5-гарантируется равнопрочность исходному металлу и пластичное разрушение;

4-сварное соединение удовлетворяет требованиям ГОСТ 5781-82, предъявляемым к стали в исходном состоянии;

3-сварное соединение удовлетворяет требованиям ГОСТ 10922-90., предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

5-сварное соединение удовлетворяет требованиям ГОСТ 10884-81, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

4-временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884-81 до 5 %;

3-временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884-81 до 10%

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

|

Обозначение соединения |

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

|

|

|

|

||||||||||||||

|

А-II |

А-III |

Ат-IIIC |

A-IV |

Ат -IVC |

A-V |

Ат-V |

A-VI |

At-VI |

||||||||||||

|

Ст5сп |

Ст5пс, Ст5Гпс |

10ГТ, до 32 |

35ГС |

25Г2С |

Ст5сп, Ст5с |

20ХГ2Ц, 20ХГ2Т |

25Г2С, 27ГС,28С |

23Х2Г2Т |

20ГС. 20ГС2 |

22Х2Г2С, до 22 |

20ГС, 20ГС2, до 32 |

|||||||||

|

До 28 |

До 40 |

До 28 |

До 40 |

До 18 |

До 28 |

До 40 |

До 18 |

До 28 |

ДО 40 |

До 32 |

||||||||||

|

Kl-Кт К2-Кт |

Выше, 0 |

5 |

4 |

4 |

5 |

5 |

4 |

5 |

5 |

4 |

5 |

НД |

5 |

НД |

4 |

НД |

4 |

|||

|

До-30 |

3 |

4 |

4 |

|||||||||||||||||

|

До-40 |

4 |

3 |

НД |

3 |

4 |

3 |

4 |

4 |

3 |

3 |

||||||||||

|

До-55 |

НД |

НД |

3 |

НД |

НД |

|||||||||||||||

|

КЗ-Рр |

Выше 0 |

3 |

НД |

3 |

НД |

5 |

НД |

3 |

НД |

4 |

НД |

4 |

НД |

3 |

НД |

|||||

|

Ниже 0 |

НД |

|

|

|

|

|||||||||||||||

|

С1-Ко С2-Кн С3-Км С4-Кп |

Выше 0 |

5 |

4 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

НД |

3 |

НД |

|||||

|

До-30 |

3 |

|||||||||||||||||||

|

До-40 |

4 |

НД |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

|

НД |

||||||||

|

До-55 |

НД |

НД |

3 |

НД |

3 |

НД |

3 |

|||||||||||||

|

С5-Мф С6-Мп С7-Рв С8-Мф С9-Мп С10-Рв |

Выше 0 |

5 |

4 |

4 |

5 |

ТН |

5. |

4 |

ТН |

5 |

4 |

НД |

||||||||

|

До-30 |

4 |

3 |

4 |

3 |

4 |

|

||||||||||||||

До-40 |

3 |

НД |

3 |

|||||||||||||||||

|

До-55 |

НД |

НД |

3 |

|||||||||||||||||

|

С11-Мф С12-Мп С13-Рв |

Выше 0 |

НД |

3 |

НД |

4 |

НД |

||||||||||||||

|

До-30 |

3 |

|||||||||||||||||||

|

До-40 |

||||||||||||||||||||

Приложение табл. 31.

|

Обозначение соединения |

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

|||||||||||||||||

|

А-II |

10ГТ, до 32 |

А-III |

Ат-IIIС |

A-IV |

Ат-IVC |

A-V |

Ат-V |

A-VI |

Ат -VI |

||||||||||

|

Ст5сп |

Ст5пс, Ст5Гпс |

35ГС |

25Г2С |

Ст5сп, Ст5пс |

20ХГ2Ц, 20Х22Т |

25Г2С, 27ГС, 28С |

23Х2Г2Т |

20ГС, 20ГС2 |

22Х2Г2С, до 22 |

20ГС, 20ГС2, до 32 |

|||||||||

|

ДО 28 |

До 40 |

ДО 28 |

ДО 40 |

ДО 18 |

До 28 |

ДО 40 |

До 18 |

До 28 |

До 40 |

До 32 |

|||||||||

|

С14-Мп С15-Рс С16-Мо С17-Мп С18-Мо С19-Рм |

Выше 0 |

5 |

4 |

4 |

5 |

ТН |

5 |

3 |

ТН |

5 |

4 |

5 |

НД |

||||||

|

До-30 |

4 |

3 |

4 |

4 |

3 |

||||||||||||||

|

До-40 |

3 |

НД |

3 |

4 |

|||||||||||||||

|

До-55 |

НД |

НД |

3 |

3 |

|||||||||||||||

|

С20-Рм |

Выше 0 |

5 |

5 |

4 |

4 |

5 |

ТН |

5 |

4 |

ТН |

5 |

5 |

НД |

||||||

|

До-30 |

4 |

3 |

4 |

4 |

|||||||||||||||

|

До-40 |

4 |

3 |

3 |

3 |

4 |

||||||||||||||

|

До-55 |

НД |

4 |

НД |

3 |

3 |

||||||||||||||

|

С21-Рн |

Выше 0 |

5 |

5 |

5 |

4 |

5 |

5 |

4 |

5 |

5 |

5 |

4 |

5 |

4 |

4 |

||||

|

До-30 |

4 |

4 |

4 |

3 |

|||||||||||||||

До-40 |

4 |

3 |

4 |

3 |

4 |

4 |

3 |

4 |

3 |

3 |

|||||||||

|

До-55 |

3 |

3 |

3 |

3 |

НД |

НД |

НД |

НД |

|||||||||||

|

С22-Ру |

Выше 0 |

НЦ |

4 |

НД |

4 |

||||||||||||||

|

До-30 |

3 |

3 |

|||||||||||||||||

|

До-40 |

|||||||||||||||||||

|

До-55 |

НД |

НД |

|||||||||||||||||

|

С23 -Рэ |

Выше 0 |

4 |

НД |

4 |

НД |

5 |

4 |

НД |

4 |

НД |

4 |

НД |

4 |

НД |

|||||

|

До-30 |

3 |

||||||||||||||||||

|

До-40 |

3 |

НД |

4 |

3 |

3 |

3 |

3 |

||||||||||||

|

До-55 |

НД |

НД |

|||||||||||||||||

Продолжение табл.31.

|

Обозначение соединения |

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

|||||||||||||||||||

|

А-II |

А-III |

Ат-IIIС |

A-IV |

At-IVC |

A-V |

Ат-V |

A-VI |

At-VI |

|||||||||||||

|

Ст5сп |

Ст5пс, Ст5Гпс |

10ГТ. до 32 |

35ГС |

25Г2С |

Стбсп, Стбпс |

20ХГ2Ц, 20ХГ2Т |

25Г2С, 27ГС, 28С |

23Х2Г2С |

20 ГС, 20ГС2 |

22Х2Г2С, до 22 |

20 ГС 20 ГС2, до 32, |

||||||||||

|

До 28 |

ДО 40 |

До 28 |

До 40 |

До 18 |

До 28 |

ДО 40 |

ДО 18 |

До 28 |

До 40 |

ДО 32 |

|||||||||||

|

С24-Мф С25-Мп С26-Рс С27-Мф С28-Мп С29-Рс |

Выше 0 |

5 |

5 |

5 |

5 |

5 |

ТН |

5 |

4 |

ТН |

5 |

4 |

5 |

НД |

|||||||

|

До-30 |

4 |

4 |

|||||||||||||||||||

До-40 |

4 |

3 |

4 |

3 |

4 |

||||||||||||||||

|

До-55 |

3 |

3 |

3 |

4 |

|||||||||||||||||

|

С30-Мф С31-Мп С32-Рс |

Выше 0 |

НЦ |

4 |

НЦ |

4 |

НД |

|||||||||||||||

|

До-30 |

3 |

3 |

|||||||||||||||||||

|

До-40 |

|||||||||||||||||||||

|

До-55 |

НД |

НД |

|||||||||||||||||||

|

Н1-Рш |

Выше 0 |

4 |

3 |

4 |

3 |

5 |

5 |

4 |

3 |

5 |

4 |

4 |

5 |

4 |

5 |

4 |

|||||

|

До-30 |

3 |

3 |

3 |

3 |

|||||||||||||||||

|

До-40 |

3 |

НД |

4 |

3 |

4. |

3 |

4 |

4 |

|||||||||||||

|

До-55 |

4 |

НД |

3 |

НД |

3 |

НД |

3 |

НД |

|||||||||||||

|

Н2-Кр Н3-Кп Н4-Ка |

Выше 0 |

5 |

НД |

5 |

НД |

5 |

5 |

НД |

5 |

НД |

5 |

НД |

|||||||||

|

До-30 |

|||||||||||||||||||||

|

До-40 |

4 |

4 |

4 |

4 |

4 |

||||||||||||||||

|

До-55 |

3 |

3 |

3 |

||||||||||||||||||

|

Т1-Мф Т2-Рф Т3-Мж |

Выше 0 |

5 |

4 |

5 |

4 |

3 |

5 |

4 |

4 |

НД |

|||||||||||

|

До-30 |

4 |

3 |

НД |

4 |

3 |

||||||||||||||||

До-40 |

3 |

3 |

|||||||||||||||||||

|

До-55 |

|

НД |

4 |

НД |

НД |

||||||||||||||||

|

Т6 -Кс |

Выше 0 |

5 |

НД |

4 |

НД |

5 |

4 |

НД |

5 |

4 |

НД |

||||||||||

|

До-30 |

|||||||||||||||||||||

|

До-40 |

4 |

3 |

3 |

4 |

3 |

||||||||||||||||

|

До-55 |

3 |

4 |

3 |

||||||||||||||||||

Продолжение табл. 31.

|

Обозначение соединения |

Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм |

|||||||||||||||||

|

А-II |

А-III |

Ат-IIIС |

A-IV |

At-IVC |

A-V |

At-V |

A-VI |

At-VI |

|||||||||||

|

Ст5сп |

Ст5пс, Ст5Гпс |

10ГТ до 32 |

35ГС |

25Г2С |

Ст5пс, Ст5пс |

20ХГ2Ц, 20ХГ2Т |

25Г2С, 27ГС, 28C |

23Х2Г2Т |

20ГС 20ГС2 |

22Х2Г2С, до 22 |

20ГС, 20ГС2, до 32 |

||||||||

|

До 28 |

До 40 |

До 28 |

До 40 |

До 18 |

До 28 |

До 40 |

ДО 18 |

До 28 |

До 40 |

До 32 |

|||||||||

Т7-Ко |

Выше 0 |

5 |

4 |

5 |

4 |

5 |

|

4 |

5 |

4 |

4 |

5 |

НД |

||||||

|

До-30 |

4 |

3 |

3 |

||||||||||||||||

|

До-40 |

4 |

3 |

3 |

3 |

4 |

3 |

4 |

||||||||||||

|

До-55 |

3 |

НД |

3 |

НД |

4 |

НД |

3 |

НД |

|||||||||||

|

Т8-Mb Т9-Рв |

Выше 0 |

5 |

4 |

5 |

4 |

5 |

5 |

4 |

5 |

4 |

3 |

НД |

|||||||

До-30 |

4 |

||||||||||||||||||

|

До-40 |

4 |

3 |

4 |

3 |

3 |

4 |

3 |

||||||||||||

|

До-55 |

3 |

3 |

4 |

3 |

3 |

||||||||||||||

|

Т10-Мс Т11-Мц |

Выше 0 |

5 |

4 |

4 |

5 |

4 |

5 |

4 |

3 |

НД |

|||||||||

|

До-30 |

4 |

3 |

4 |

||||||||||||||||

|

До-40 |

3 |

3 |

НД |

3 |

3 |

||||||||||||||

|

До-55 |

НД |

НД |

4 |

НД |

3 |

НД |

|||||||||||||

Т13-Ри |

Выше 0 |

5 |

4 |

4 |

5 |

НЦ |

5 |

4 |

НЦ |

5 |

4 |

НД |

|||||||

|

До-30 |

4 |

3 |

4 |

4 |

|||||||||||||||

|

До-40 |

3 |

НД |

3 |

3 |

3 |

||||||||||||||

|

До-55 |

3 |

НД |

4 |

НД |

3 |

||||||||||||||

Примечания:

1. Эксплуатационные качества всех типов сварных соединений арматуры класса A-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса A-I марки Ст3кп - как арматуры класса А-II марки Ст5сп и Ст5пс.

2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922-90..

3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70°С включ.

4. Сварные соединения арматуры класса Ат-VCK оценивают на один балл ниже соединений из арматуры класса Ат-V при температуре эксплуатации до минус 40°С включ.

5. Сварные соединения С16-Mo, С18-Mo и Н4-Ка оценивают на один балл ниже соединений, приведенных в той же группе.

6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.

ПРИЛОЖЕНИЕ 3

Справочное

КОНСТРУКЦИЯ И РАЗМЕРЫ СОЕДИНЕНИИ АРМАТУРЫ С ОТНОШЕНИЕМ ДИАМЕТРОВ ОТ 0,5 ДО 0,8

|

С14-Мп, CI5-Рс, С1-Мо |

|

С24-Мф, С25 -Мп, С26 -Рс |

||

|

Таблица 32 |

|

Таблица 33 |

||

|

До сварки |

После сварки |

|

До сварки |

После сварки |

|

|

|

|

|

|

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по строительству и инвестициям

А.М. Фридман, канд. техн. наук (руководитель темы); Э.Ф. Горохова; Е.Н. Бондарец; Л.А. Зборовский; В.В. Баконин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по строительству и инвестициям от 28.11.91 №19

3. ВЗАМЕН ГОСТ 14098-85

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД. на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 10884-81 |

|

|

|