|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СОВЕТА МИНИСТРОВ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

ГОССТРОЙ СССР

СНиП III-18-75

Металлические конструкции

Глава СНиП III-18-75 «Металлические конструкции» разработана проектным институтом Промстальконструкция Минмонтажспецстроя СССР и ЦНИИпроектстальконструкция Госстроя СССР с участием ВНИИмонтажспецстроя Минмонтажспецстроя СССР, СКБ Мосгидростали и Энергосетьпроекта Минэнерго СССР и ЦНИИС Минтрансстроя.

С введением в действие главы СНиП III-18-75 отменяется глава СНиП III-В.5-62* «Металлические конструкции. Правила изготовления, монтажа и приемки».

В настоящей главе приведены ссылки на ГОСТы, действующиå на 1 января 1975 г., согласно «Указателю государственных стандартов СССР»; все последующие изменения ГОСТов должны учитываться при пользовании этой главой.

Редакторы - инженеры В.Г. Кривошея (Госстрой СССР), Л.М. Копп, Б.Я. Мойжес (институт Промстальконструкция), В,В. Волков (ЦНИИпроектстальконструкция) и канд. техн. наук К.П. Большаков (ЦНИИС Минтрансстроя).

СОДЕРЖАНИЕ

Государственный комитет Совета Министров СССР по делам строительства (Госстрой СССР) |

Строительные нормы и правила |

СНиП III-18-75 |

|

Металлические конструкции |

Взамен главы СНиП III-В.5-62* |

1. ОБЩИЕ ПРАВИЛА ДЛЯ ВСЕХ ВИДОВ КОНСТРУКЦИЙ

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая глава Строительных норм и правил содержит требования изготовления, монтажа и приемки стальных конструкций зданий и производственных сооружений (доменных цехов и газоочисток, цилиндрических вертикальных резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений объектов связи, гидротехнических сооружений, опор линий электропередачи напряжением свыше 1000 В, а также при изготовлении и приемке стальных конструкций мостов).

Правила настоящей главы распространяются на конструкции из углеродистой и низколегированной стали классов С38/23 - С60/45.

Правила настоящей главы не распространяются на конструкции из стали класса С60/45, подвергающиеся непосредственному воздействию вибрационных или динамических нагрузок, либо возводимые или эксплуатируемые в районах с расчетной температурой ниже минус 40°С и на конструкции, изготовление, монтаж и приемка которых должны производиться в соответствии с правилами, утвержденными Госгортехнадзором СССР.

|

Внесены Минмонтажспецстроем СССР |

Утверждены постановлением Государственного комитета Совета Министров СССР по делам строительства от 20 октября 1975 г. № 181 |

Срок введения в действие 1 января 1977 г. |

1.2. Стальные конструкции должны изготовляться и монтироваться в соответствии с чертежами КМД (конструкции металлические, деталировка), разработанными по рабочим чертежам КМ (конструкции металлические).

При разработке чертежей КМД следует учитывать требования, определяемые технологией монтажных работ (членение на отправочные элементы, указания по общим и контрольным сборкам, укомплектование деталями для сборки, установки и сварки на монтаже и др.), и технологические возможности предприятия-изготовителя.

Организация, разрабатывающая чертежи КМД, несет ответственность за соответствие их чертежам КМ, за расчетную прочность всех заводских и монтажных соединений конструкций, не предусмотренных чертежами КМ, за правильность размеров элементов конструкций и увязку их между собой, а также за выполнение требований, определяемых технологией монтажных работ. Отступления от чертежей КМ, как правило, не допускаются. В случае необходимости они должны быть согласованы с составителями чертежей КМ.

1.3. Изготовление и монтаж стальных конструкций должны производиться технически совершенными методами с механизацией работ, а также укрупнением отправочных элементов и обеспечением возможности укрупнения их на монтаже.

Изготовление и монтаж конструкций должны производиться в соответствии с инструкциями и руководствами, проектом производства работ и технологическими картами.

1.4. При изготовлении и монтаже стальных конструкций должен быть обеспечен контроль за выполнением правил настоящей главы, чертежей КМД, технологических карт, проекта производства работ с занесением результатов контроля в заводскую межцеховую сдаточную документацию или журналы промежуточной приемки, а также в исполнительную документацию на монтажные работы (акты, журналы).

Контроль должен осуществляться на следующих стадиях изготовления, монтажа и приемки при:

а) изготовлении деталей;

б) сборке элементов и конструкций под клепку, сварку или сбалчивание;

в) клепке, сварке и постановке болтов;

г) общей или контрольной сборке;

д) предварительном напряжении конструкций;

е) подготовке поверхностей под грунтование;

ж) подготовке поверхности под окраску;

з) грунтовании и окраске;

и) укрупнительной сборке и установке;

к) испытании конструкций.

Контроль за качеством при изготовлении конструкций осуществляется отделом технического контроля (ОТК) предприятия-изготовителя, а при монтаже - линейным инженерно-техническим персоналом.

1.5. Качество и марки материалов, применяемых в соответствии с проектом при изготовлении и монтаже конструкций, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков; в виде исключения допускается удостоверять качество и марки лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

1.6. Изготовление стальных конструкций из стали классов до С52/40 включительно, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно, следует производить при положительной температуре.

1.7. Для стали классов до С52/40 включительно при температуре ниже минус 25° С, а для стали класса С60/45 - при температуре ниже 0° С запрещаются ударные воздействия при изготовлении и монтаже, а также резка на ножницах и продавливание отверстий.

1.8. При изготовлении, монтаже и приемке стальных конструкций кроме общих правил настоящей главы следует руководствоваться соответствующими дополнительными правилами для отдельных видов сооружений, изложенными в последующих разделах настоящей главы.

ИЗГОТОВЛЕНИЕ

Хранение стали и сварочных материалов

1.9. Вся сталь должна быть проверена на соответствие ее действующим ГОСТам или техническим условиям (на основании документов), рассортирована, замаркирована, сложена по профилям, маркам и плавкам и перед подачей в производство выправлена, очищена от окалины, ржавчины, масла, влаги, снега, льда и других загрязнений.

Измененная редакция (Изм. № 1)

1.10. Сталь следует, как правило, хранить в закрытых помещениях с укладкой в устойчивые штабеля. При хранении стали на открытом воздухе, ей следует придавать уклон, обеспечивающий сток воды.

Стальные плоские подкладки и прокладки, используемые в штабелях, должны иметь кромки с закругленными углами, без заусенцев и завалов. При выполнении транспортных операций необходимо применять приспособления, исключающие образование остаточных деформаций и смятия стали.

1.11. Сварочные материалы (электроды, флюс, проволока) должны храниться отдельно по маркам и партиям в теплом и сухом помещении. Флюс, кроме того, следует хранить в закрытой таре.

Электроды и флюсы перед употреблением должны просушиваться или прокаливаться по режимам, указанным в технических условиях и паспортах, и храниться отдельно от непросушенных и непрокаленных. Сварочная проволока должна очищаться от ржавчины, жиров и других загрязнений.

На рабочее место сварщика флюс и электроды должны подаваться только в просушенном или прокаленном состоянии в количестве, необходимом для работы в одной смене. Для сварки стали класса С60/45 электроды должны подаваться непосредственно из сушильной печи с температурой не ниже плюс 45° С и должны быть использованы в течение 2 ч. У рабочего места электроды и флюс необходимо хранить в условиях, исключающих увлажнение.

Разметка, правка и гибка

1.12. Разметку следует производить с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502-69, и линеек измерительных металлических по ГОСТ 427-56. При разметке необходимо учитывать припуски на механическую обработку и усадку от сварки, указываемые в технологической документации.

1.13. Правка стали должна производиться способами, исключающими образование вмятин, забоин и других повреждений на поверхности стали.

1.14.

Радиус кривизны ![]() деталей в расчетных

элементах при правке и гибке в холодном состоянии на вальцах и прессах не

должен быть меньше, а стрела прогиба f не должна быть больше

величин, приведенных в табл. 1.

деталей в расчетных

элементах при правке и гибке в холодном состоянии на вальцах и прессах не

должен быть меньше, а стрела прогиба f не должна быть больше

величин, приведенных в табл. 1.

Допускаемые отклонения при гибке и правке не должны превышать величин, приведенных в табл. 9.

1.15. Обработка деталей из стали классов до С46/33 включительно в горячем состоянии (давлением) должна производиться после нагрева до температуры 900 - 1000° С, а из стали классов С52/40 и С60/45, поставляемой в нормализованном состоянии, - до температуры 900 - 950° С; обработка должна прекращаться при температуре не ниже 700° С. Скорость охлаждения деталей после окончания обработки должна исключать закалку, коробление, появление трещин и надрывов. Термически улучшенную сталь нагревать до температуры выше 700° С запрещается. Запрещается правка стали путем наплавки валиков дуговой сваркой.

1.16. При гибке деталей из углеродистой стали на кромкогибочных прессах внутренние радиусы закругления должны быть не менее 1,2 толщины стали для конструкций, воспринимающих статическую нагрузку, и 2,5 толщины для конструкций, воспринимающих динамическую нагрузку, а из низколегированной стали - на 50% больше, чем для углеродистой. Внутренние радиусы закруглений в стали класса С60/45 должны быть не менее трех толщин стали. В деталях из низколегированной стали классов до С60/45 включительно до гибки, следует прострогать кромки, пересекающие линии сгиба, и удалить заусенцы.

|

Прокат |

Эскиз |

Относительно оси |

Радиус кривизны |

||||

|

при гибке |

при правке |

||||||

|

|

f |

|

f |

||||

|

Листовая, универсальная и полосовая сталь Универсальная и полосовая сталь (саблевидность) |

|

х - х у - у |

- |

- |

- |

|

|

|

Уголок |

|

х - х у - у |

45b1 45b2 |

|

90b1 90b2 |

|

|

|

Швеллер |

|

х - х у - у |

25h 25b |

|

50h 90b |

|

|

|

Двутавр |

|

х - х у - у |

25h 25b |

|

50h 50b |

|

|

|

Труба |

|

- |

30d |

- |

60d |

- |

|

|

Где l - длина погнутой части; |

|||||||

|

Примечания: 1. Правку универсальной и полосовой стали нагревом выпуклой стороны пламенем газовой горелки разрешается производить при любой стреле саблевидности |

|||||||

|

2 Минимальный

радиус кривизны при гибке листовых деталей, воспринимающих статическую

нагрузку, может быть принят равным 12,5 |

|||||||

|

3. Формулы

для определения стрелы прогиба f при правке и гибке стали действительны при длине хорды, не

превышающей 1,5 |

|||||||

Резка и обработка кромок

1.17. Кромки деталей из низколегированной стали классов до С60/45 включительно и термически улучшенной углеродистой стали, но подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки и кромки деталей из стали всех классов после воздушно-дуговой резки подлежат механической обработке (строжке, фрезерованию, обработке абразивным инструментом.).

Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, но не менее 2 мм; поверхности кромок не должны иметь надрывов и трещин. При обработке абразивным кругом следы зачистки должны быть направлены вдоль кромок.

Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° С до минус 65° С включительно, - 0,5 мм.

1.18. Кромки деталей после машинной кислородной и плазменно-дуговой резки, не подлежащие сварке или не полностью проплавляемые при сварке, по шероховатости поверхности реза должны соответствовать второму классу по ГОСТ 14792-69 и во всех случаях не иметь неровностей, превышающих 0,3 мм.

Величина не перпендикулярности сопрягаемых кромок устанавливается по третьему классу ГОСТ 14792-69, но не более 2 мм.

Кромки деталей, работающих на растяжение, из низколегированной стали классов до С60/45 включительно, а также кромки всех расчетных деталей в конструкциях, непосредственно воспринимающих динамические или вибрационные нагрузки, либо эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно, не отвечающие по шероховатости поверхности реза вышеуказанным требованиям, подлежат механической обработке в соответствии с указаниями п.п. 1.17 и 1.86 настоящей главы. Отдельные места с высотой неровностей, превышающей 0,3 мм, а также выхваты, не выводящие размер детали за пределы допусков, в количестве не более одного на 1 м длины реза, допускается исправлять плавной зачисткой.

Кромки деталей из углеродистой стали класса С 38/23, не отвечающие по шероховатости поверхности реза вышеуказанным требованиям, допускается исправлять плавной зачисткой.

Примечание. В конструкциях, работающих на статическую нагрузку, допускается исправлять кромки, в которых имеются выхваты, заваркой по специальной технологии с последующей зачисткой мест исправления.

1.19. Кромки деталей, работающих на растяжение, из низколегированной стали классов до С60/45 включительно всех толщин и из углеродистой стали толщиной свыше 10 мм, кромки фасонок ферм из стали всех классов, а также кромки всех расчетных деталей в конструкциях, воспринимающих динамические нагрузки либо возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65° С включительно, после резки на ножницах подлежат механической обработке в соответствии с указаниями п. п. 1.17 и 1.86 настоящей главы.

Остальные кромки после резки на ножницах не должны иметь неровностей, заусенцев и завалов, превышающих 0,3 мм, и трещин.

Измененная редакция (Изм. № 1)

1.20. При температуре окружающего воздуха ниже минус 15°С кислородную резку кромок, подлежащих в дальнейшем механической обработке, деталей из низколегированной стали классов до С60/45 включительно следует производить с подогревом металла в зоне реза до 100° С.

1.21. При обработке кромок под сварку допускается применение резки (без последующей обработки) способами, обеспечивающими соблюдение допусков на размеры и форму .подготовки кромок, при этом отклонения прямолинейных кромок от проектного очертания определяются допусками на зазоры, установленными ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69. После воздушно-дуговой резки стали классов С52/40 и С60/45 и после кислородной резки стали класса С60/45 необходима зачистка кромок абразивным инструментом.

Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены, обработкой абразивным инструментом вдоль усилия

Измененная редакция (Изм. № 1)

1.22. На заготавливаемые детали расчетных элементов конструкций, оговоренных в чертежах КМ и КМД или дополнительных правилах настоящей главы, переносятся клеймением номера плавок. Клеймение номера плавки на деталях сварных элементов должно производиться не ближе 100 мм от мест наложения сварных швов при изготовлении и монтаже».

Измененная редакция (Изм. № 1)

1.23. Отклонения от заданных проектом размеров деталей, отправляемых на монтаж, не должны превышать величин, приведенных в табл. 8 настоящей главы.

Сборка

1.24. Сборка конструкций может производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании - остаточное деформирование их.

Перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы, не допускается.

Собранные элементы, предъявленные и принятые ОТК под сварку и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

1.25. Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали классов до С52/40 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали класса С60/45 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены рабочими, имеющими право на производство сварочных работ в соответствии с п. 1.33 настоящей главы, с применением тех же сварочных материалов и такого же качества, что и основные швы сварных соединений. Прихватка сборочных приспособлений, удаляемых после сборки, должна производиться с выполнением требований п.п. 1.42, 1.48, 1.49 настоящей главы.

Примечания: 1. На деталях, изготовленных из стали классов до С52/40 включительно, разрешается выполнение прихваток вне мест расположения швов для временного скрепления деталей в процессе их обработки (пакетного сверления, гибки и т. д.). Эти прихватки после выполнения своего назначения должны быть удалены, а места их размещения зачищены.

2. В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований п.п. 1.30, 1.42 и 1.43 к сварке данного материала.

1.26. Формы кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69 на швы сварных соединений, а в конструкциях из стали класса С60/45 - в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

1.27. Пакеты из деталей, собранные под клепаные или болтовые соединения, должны быть плотно стянуты болтами, а отверстия в пакетах - совмещены сборочными пробками.

Плотность стяжки пакета при сборке проверяется щупом толщиной 0,3 мм, который не должен проходить вглубь между собранными деталями более чем на 20 мм, и остукиванием болтов контрольным молотком; болты при этом не должны дрожать или перемещаться.

Зазор между деталями в соединениях, для которых проектом предусмотрена плотная пригонка, не должен превышать 0,3 мм. При этом щуп такой толщины не должен проходить между приторцованными поверхностями деталей.

Обушки парных уголков, лежащих в одной плоскости, не должны быть смещены один относительно другого более чем на 0,5 мм в пределах узлов и прикреплений и более чем на 1 мм на других участках.

1.28. Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкции или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий, и установлены фиксирующие устройства. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

1.29. Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов. Количество поставленных полномерных сборочных болтов и пробок должно быть не более 30% числа отверстий в группе, в том числе пробок - не более 3 шт.

Примечание. Периодичность контрольной сборки конструкций, изготовленных по кондукторам, может быть иной, если это предусмотрено в дополнительных правилах настоящей главы или в проекте.

Сварка

1.30. Сварка стальных конструкций должна выполняться высокопроизводительными механизированными способами.

Сварку стальных конструкций, следует производить по разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений.

Режим сварки углеродистой и низколегированной стали классов до С60/45 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

а) твердость по алмазной пирамиде не выше 350 единиц;

б) ударная вязкость на образцах типа VI по ГОСТ 6996-66 при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений не ниже 3 кгс×м/см2, за исключением соединений, выполненных электрошлаковой сваркой

в) относительное удлинение не ниже 16%.

г) угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996-66 (при диаметре оправки согласно ГОСТ на основной металл) - не менее:

120°-для углеродистых сталей;

80°-для низколегированных сталей толщиной 20 мм и менее;

60°-для низколегированных сталей толщиной более 20 мм

Примечания: 1. При сварке элементов из низколегированной стали для угловых швов с размерами катетов 4 - 7 мм допускается твердость металла шва и околошовной зоны до 400 единиц по алмазной пирамиде

2. Сварку решетчатых конструкций, номенклатура которых определяется дополнительными правилами для отдельных видов сооружений, разрешается производить по общим указаниям без специально разработанной технологической документации.

3. У одного из образцов с надрезом по линии сплавления стыкового соединения допускается снижение ударной вязкости не более чем не 0,5 кгс×м/см2 по отношению к норме для основного металла.

4. При необходимости применения для определения ударной вязкости образцов других типов (VII-XI по ГОСТ 6996-66) нормы ударной вязкости устанавливаются в чертежах КМ

Измененная редакция (Изм. № 1)

1.31. Сварочные работы должны осуществляться под руководством лица, имеющего документ о специальном образовании или подготовке в области сварки

Измененная редакция (Изм. № 1)

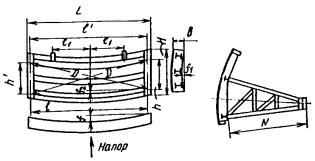

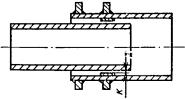

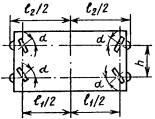

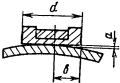

Рис. 1. Форма провара сварных соединений

а - углового шва; б - стыкового однопроходного шва

1.32. Сварочные работы должны осуществляться под руководством лица, имеющего удостоверение на право производства работ по сварке.

1.33. Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытание в условиях, тождественных с теми, при которых будет выполняться сварка конструкций.

Для сварки при температуре ниже минус 30°С сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10°С ниже пробной.

1.34. Около шва сварного соединения должен быть проставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в дополнительных правилах настоящей главы или в технологической документации.

1.35. При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными деталями.

1.36. Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

1.37. При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

1.38. Свариваемая поверхность и рабочее место сварщика должны быть ограждены от дождя, снега, сильного ветра и сквозняков.

При температуре наружного воздуха минус 15°С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук, а при температуре ниже минус 40°С - оборудовать тепляк.

1.39. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

1.40. Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом шва углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются кислородной резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

1.41. Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69, а в конструкциях из стали класса С60/45 - в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение а, определяемое величиной катета шва, указанной в чертежах КМ, и максимально допустимым зазорам, регламентированным указанными ГОСТами.

Риски от абразивной обработки после удаления выводных планок должны быть направлены вдоль кромок сваренных деталей. Все ожоги на поверхности основного металла сваркой должны быть зачищены абразивным кругом на глубину не менее 0,5 мм.

Ослабление сечения при обработке сварных соединений (углубление в основной металл) не должно превышать 3% толщины металла.

Для удаления поверхностных дефектов с торца шва механической обработкой разрешается углубляться с уклоном не более 1:20 на свободной кромке в толщину металла на величину 0,02 ширины свариваемого листа, но не более чем на 8 мм с каждой стороны, без подварки; после обработки торцов швов необходимо закруглять острые грани.

1.42. Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С52/40 включительно при температурах стали, ниже указанных в табл. 2, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120 - 160°С на ширине 100 мм с каждой стороны соединения.

Таблица 2

|

Толщина стали, мм

|

Минимально допустимая температура, °С, стали |

|||

|

углеродистой |

низколегированной до класса С52/40 включительно |

|||

|

Швы сварных соединений в конструкциях |

||||

|

решетчатых |

листовых объемных и сплошностенчатых |

решетчатых |

листовых объемных и сплошностенчатых |

|

|

До 16 (включительно) |

-30 |

-30 |

-20 |

-20 |

|

Свыше 16 до 30 |

-30 |

-20 |

-10 |

0 |

|

Свыше 30 до 40 |

-10 |

-10 |

0 |

+5 |

|

Свыше 40 |

0 |

0 |

+5 |

+10 |

Сварка листовых объемных конструкций из стали толщиной более 20 мм должна производиться способами, обеспечивающими уменьшение скорости охлаждения: каскадом, горкой, двусторонней сваркой секциями.

Сварку конструкций из стали класса С60/45 следует производить при температуре не ниже минус 15°С при толщине стали до 16 мм и не ниже 0°С при толщине стали свыше 16 до 25 мм. При более низких температурах сварку стали указанных толщин следует производить с предварительным подогревом до температуры 120 - 160°С.

При толщине стали свыше 25 мм предварительный подогрев должен производиться во всех случаях, независимо от температуры окружающей среды.

1.43. Автоматическую сварку конструкций разрешается производить без подогрева:

а) из углеродистой стали толщиной до 30 мм, если температура стали не ниже минус 30° С, а при больших толщинах - не ниже минус 20°С;

б) из низколегированной стали толщиной до 30 мм, если температура стали не ниже минус 20°С, а при больших толщинах стали - не ниже минус 10°С.

1.44. Автоматическая сварка при температурах, менее указанных в п. 1.43, может производиться только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

1.45. Электрошлаковая сварка конструкций из углеродистой и низколегированной стали может производиться без ограничения температуры стали.

1.46. При температуре стали ниже минус 5°С сварку следует производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки.

Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае, вынужденного прекращения сварки процесс, следует возобновлять после подогрева стали, в соответствии с технологическим процессом, разработанным для свариваемых конструкций.

1.47. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, вырубка дефектов швов и основного металла при температурах ниже указанных в табл. 2 может выполняться после подогрева зоны сварного соединения до 100 - 120°С.

Заварку дефектных швов следует производить после подогрева этой зоны до 180 -200°С.

1.48. Качество швов сварных соединении для крепления сборочных и монтажных приспособлений должно быть не ниже качества основных швов.

1.49. Швы сварных соединений и конструкций по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

1.50. Контроль качества швов сварных соединений стальных конструкций осуществляется методами, указанными в табл. 3.

1.51. По внешнему виду .швы сварных соединений должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу. В конструкциях, воспринимающих динамические нагрузки, угловые швы должны выполняться с плавным переходом к основному металлу;

б) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин и дефектов, выходящих за пределы, указанные в п. 1.56 настоящей главы;

в) подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм и не более 1 мм при толщине стали свыше 10 мм, за исключением случаев, приведенных в дополнительных правилах;

г) все кратеры должны быть заварены.

1.52. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, при сварке допускаются: подрезы основного металла вдоль усилия и местные подрезы (до 25% длины шва) поперек усилия в соответствии с подпунктом 1.51 «в»; подрезы поперек усилия глубиной не более 0,5 мм при толщине стали до 20 мм и - 1 мм при толщине стали более 20 мм.

Метод контроля |

Конструкции |

|

1. Систематическая проверка выполнения заданного технологического процесса сборки и сварки |

Все типы конструкций |

|

2. Наружный осмотр 100% швов с проверкой размеров |

То же |

|

3. Выборочный контроль1 швов ультразвуковой дефектоскопией или просвечиванием проникающими излучениями1 |

Все типы конструкций, за исключением указанных в п.6 этой таблицы |

|

4. Испытание всех швов на плотность одним из следующих методов: опрыскиванием керосином; мыльной эмульсией (при избыточном давлении или вакууме) |

Листовые конструкции при толщине металла до 16 мм включительно, швы которых должны быть герметичными |

|

5. Испытание на плотность и прочность воздушным, гидравлическим или газовым давлением |

Резервуары, трубопроводы и сосуды. Испытательная среда и величина давления принимаются в соответствии с указаниями дополнительных правил настоящей главы или проекта |

|

6. Контроль физическими методами без разрушения контролируемых соединений |

Типы конструкций, методы и нормы контроля предусматриваются дополнительными правилами настоящей главы или проектом |

|

7. Механическое испытание контрольных образцов |

То же |

|

8. Металлографическое исследование макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений |

То же |

|

1 Для выборочного контроля разрешается применять другие методы контроля согласно ГОСТ 3242-69, табл. 2. |

|

1.53. Выборочный контроль швов сварных соединений согласно табл. 3 п. 3 настоящей главы производится, как правило, в местах пересечения швов и в местах с признаками дефектов.

Если в результате выборочного контроля будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно.

1.54. Проверку герметичности швов сварных соединений керосином следует производить обильным опрыскиванием стыковых швов и введением керосина под нахлестку. Обработка швов керосином должна производиться не менее двух раз с перерывом 10 мин. На противоположной стороне, покрытой водной суспензией мела или каолина, в течение 4 ч при положительной и 8 ч при отрицательной температуре окружающего воздуха не должно появляться пятен.

1.55. При проверке плотности швов сварных соединений избыточным давлением воздуха или вакуумом на поверхности шва, покрытой мыльной эмульсией, не должны появляться пузыри.

1.56. Допускаются следующие дефекты швов сварных соединений, которые обнаруживаются физическими методами контроля (за исключением случаев, оговоренных в дополнительных правилах):

а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5% толщины металла, но не больше 2 мм при длине непроваров не более 50 мм, расстоянии между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва;

б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15% толщины металла, но не свыше 3 мм;

в) отдельные шлаковые включения или поры либо скопления их (по группе А и В ГОСТ 7512-69) размером по диаметру не более 10% толщины свариваемого металла, но не свыше 3 мм;

г) шлаковые включения или поры, расположенные цепочкой вдоль шва (по группе Б ГОСТ 7512-69), при суммарной их длине, не превышающей 200 мм на 1 м шва;

д) скопления газовых пор и шлаковых включений (по группе В ГОСТ 7512-69) в отдельных участках шва в количестве не более 5 шт. на 1 см2 площади шва при диаметре одного дефекта íå более 1,5 мм;

е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой (по группе А и Б ГОСТ 7512-69), не превышающая в рассматриваемом сечении при двусторонней сварке 10% толщины свариваемого металла, но не более 2 мм и при односторонней сварке без подкладок - 15%, нî не более 3 мм.

В конструкциях из стали класса С60/45 не допускаются дефекты швов, указанные в подпунктах «а» и «б».

Примечание. Шлаковые включения пли поры, образующие сплошную линию вдоль шва, не допускаются.

1.57. Для конструкций, возводимых пли эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, не допускаются несплавления по кромкам, непровары в стыковых швах, а также непровары на участках угловых и тавровых соединений, где проектом предусмотрено сквозное проплавление.

В стыковых и угловых швах сварных соединений конструкций, воспринимающих динамические нагрузки, а также в статически нагруженных растянутых элементах допускаются единичные поры или шлаковые включения диаметром не более 1 мм для стали толщиной до 25 мм и не более 4% толщины для стали толщиной более 25 мм, в количестве не более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами должно быть не менее 50 мм.

В стыковых и угловых швах статически нагруженных сжатых элементов допускаются единичные поры и шлаковые включения диаметром не более 2 мм в количестве не более шести дефектов на участке шва длиной 400 мм или не более одной группы этих же дефектов на этой же длине.

Расстояние между дефектами должно быть не менее 10 мм.

Примечание. Характер работы элементов принимается по чертежам КМ и КМД.

1.58. Если при выборочном контроле будут обнаружены недопустимые дефекты, то необходимо выявить границы дефектного участка дополнительным контролем вблизи мест с выявленными дефектами.

Если при дополнительном контроле будут также обнаружены недопустимые дефекты, контролю подвергается весь шов.

1.59. Трещины всех видов и размеров в швах сварных соединений не допускаются. Участок шва с трещиной должен быть засверлен (диаметр отверстия 5 - 8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен в соответствии с п. 1.62, с раззенковкой и заваркой отверстий.

1.60. Пластины для механических испытаний контрольных образцов должны изготавливаться из той же стали, что и основное изделие. Пластины прихватываются к изделию таким образом, чтобы шов пластин выполнялся в том же пространственном положении, что и шов свариваемого изделия, и являлся его продолжением. Пластины свариваются тем же сварщиком, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

1.61. Размеры пластин, а также форма и размеры образцов, и способ вырезки образцов из заготовок должны соответствовать ГОСТ 6996-66. При этом должны быть проведены следующие испытания:

а) на статическое растяжение стыкового сварного соединения - 2 образца; металла шва стыкового, углового и таврового соединения - по 3 образца;

б) на ударный изгиб металла шва стыкового соединения и околошовной зоны по линии сплавления - по 3 образца;

в) на статический изгиб стыкового соединения - 2 образца;

г) на твердость по алмазной пирамиде всех соединений из низколегированной стали классов до С60/45 включительно - не менее чем в четырех точках, как металла шва, так и околошовной зоны - на одном образце.

Нормируемые показатели механических свойств приводятся в дополнительных правилах настоящей главы или принимаются по нормам проектирования.

При неудовлетворительных результатах испытаний соответствующий шов должен быть удален, качество сварочных материалов и режимы сварки, а также квалификация сварщика дополнительно проверены.

1.62. Дефекты сварных соединений должны устраняться следующими способами: обнаруженные перерывы швов и кратеры завариваются; швы с другими дефектами, превышающими допускаемые, удаляются на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь; подрезы основного металла, превышающие допускаемые, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Исправление негерметичных швов сварных соединений путем зачеканки запрещается.

Исправленные дефектные швы или части их должны быть вновь освидетельствованы.

1.63. Остаточные деформации конструкций, возникшие после сварки и превышающие величины, приведенные в табл. 9 настоящей главы, должны быть исправлены. Исправление должно быть произведено способами термического, механического или термомеханического воздействия с выполнением требований п.п. 1.13 - 1.15 настоящей главы.

Образование отверстий

1.64. Все монтажные отверстия должны быть образованы на проектный диаметр на предприятии-изготовителе, за исключением отверстий, оговоренных в проекте в соответствии с требованиями, определяемыми технологией монтажных работ.

Образование заводских и монтажных отверстий на меньший диаметр с. последующей рассверловкой на проектный производится только в случае, если это оговорено в чертежах КМ.

В конструкциях из стали класса С60/45 продавливание отверстий допускается при толщине стали до 10 мм включительно при номинальных диаметрах отверстий 15 - 25 мм.

1.65. Номинальные диаметры заклепок и болтов грубой и нормальной точности, а также высокопрочных и соответствующие им номинальные диаметры отверстий приведены в табл. 4 настоящей главы.

|

Метизы и отверстия |

Номинальный диаметр**, мм |

||||||||||

|

Стержни болтов грубой и нормальной точности, а также высокопрочных |

- |

12 |

14* |

- |

16 |

- |

20 |

24 |

27* |

30 |

36 |

|

Стержни заклепок |

12 |

- |

- |

16 |

- |

20 |

22 |

27 |

- |

- |

- |

|

Отверстия для: |

|

|

|

|

|

|

|

|

|

|

|

|

заклепок |

13 |

- |

- |

17 |

- |

21 |

23 |

28 |

- |

- |

- |

|

болтов невысокопрочных |

- - |

13* 15 |

15* - |

- - |

17* 19 |

- - |

21* 23 |

25* 28 |

28* - |

31* 33 |

- 39 |

|

болтов высокопрочных |

- - - |

- - - |

- - - |

- - - |

- - - |

- - - |

21 23 25 |

25 28 30 |

- - - |

31 33 35 |

- - - |

|

* Применять только для конструкций опор линий электропередачи. |

|||||||||||

1.66. Номинальные диаметры отверстий для болтов повышенной точности принимаются равными номинальным диаметрам стержней болтов.

Отклонения величин диаметров отверстий для болтов повышенной точности не должны превышать приведенных в табл. 5 настоящей главы.

|

Номинальный диаметр отверстий, мм |

Допускаемое отклонение, мм |

|

Свыше 12 до 18 (включительно) |

+0,24; 0 |

|

Свыше 18 до 30 |

+0,28; 0 |

|

Свыше 30 до 48 |

+0,34; 0 |

|

Свыше 48 до 80 |

+0,4; 0 |

1.67. Сверление или рассверливание монтажных отверстий должно производиться после окончания клепки или сварки элементов.

Допускается сверление монтажных отверстий в сборочных деталях и ветвях при условии сборки элементов в кондукторах.

Рассверливание отверстий при общей сборке следует производить после окончания сборки и проверки всех размеров, включая ординаты строительного подъема.

1.68. Качество и отклонения в размерах отверстий для заклепок и болтов грубой и нормальной точности, а также высокопрочных должны удовлетворять требованиям, указанным в табл. 6 настоящей главы.

1.69. Заводские отверстия, выполненные на проектный диаметр для заклепок и болтов грубой и нормальной точности, а также высокопрочных, должны удовлетворять в собранной конструкции следующим требованиям:

калибр диаметром на 1,5 мм меньше номинального диаметра отверстия до прочистки отверстий должен пройти не менее чем в 75% отверстий каждой группы, в противном случае производится повторная сборка и проверка отверстий калибром;

если при повторной сборке количество отверстий, в которые пройдет калибр, будет менее 75% числа отверстий в группе, допускается производить рассверливание отверстий на следующий больший диаметр с проверкой прочности соединений расчетом.

1.70. Контроль качества и расположения монтажных отверстий, просверленных в элементах конструкций по кондукторам, производится:

а) проверкой, после контрольной сборки с выверкой строительного подъема, всех монтажных отверстий калибром диаметром на 1 мм меньше проектного диаметра отверстия. При этом калибр должен пройти не менее чем в 85% отверстий каждой группы.

В случае если калибр проходит менее чем в 85% отверстий каждой группы, а также в случае несоблюдения требований табл. 6 производится повторная контрольная сборка из других элементов данной конструкции. Если при повторной контрольной сборке качество отверстий не будет удовлетворять поставленным выше требованиям, кондукторы, по которым обрабатывались эти монтажные отверстия, подлежат исправлению, а все конструкции, изготовленные с применением этих кондукторов, подвергаются общей сборке для исправления дефектных отверстий способами, предусмотренными для заводских отверстий. Конструкции, в которых монтажные отверстия исправлены, должны иметь индивидуальную маркировку отправочных элементов;

б) проверкой сборочными кондукторами, приспособлениями (фиксаторами) или специальными контрольными шаблонами, позволяющими контролировать взаимное положение отверстий одновременно в нескольких монтажных узлах.

Таблица 6

|

Наименование отклонения |

Диаметр отверстий, мм |

Допускаемое отклонение, мм |

Допускаемое количество отклонений в каждой группе отверстий |

|||

|

для углеродистой стали |

для низколегированной стали классов до С60/45 включительно |

|||||

|

1. Отклонения диаметра просверленных отверстий под заклепки и болты, а также овальность их |

До 17 Более 17 |

0;+0,6 0;+1,5 |

Не ограничивается |

|||

|

2. Завалы размером более 1 мм и трещины в краях отверстий |

- |

- |

Не допускается |

|||

|

3. Чернота (несовпадение отверстий в отдельных деталях собранного пакета): до 1 мм свыше 1 до 1,5 мм |

|

|

|

|

|

|

|

до 1 мм |

- |

- |

До 50% |

До 10%* |

До 50%** |

|

|

свыше 1 до 1,5 мм |

- |

- |

До 10% |

Не допускается* |

До 10%** |

|

|

- |

- |

Не ограничивается |

До 20%* |

Не ограничивается** |

||

|

5. Косина более величин, указанных в п. 4 |

-- |

- |

Не допускается |

|||

|

6, Отклонение глубины зенковки |

- |

±0,4 |

Не ограничивается |

|||

|

Примечание. Диаметр продавленных отверстий со стороны матрицы не должен превышать номинальный диаметр отверстий более чем на 1,5 мм. |

||||||

1.71. Приемка рассверленных отверстий при общей сборке конструкций производится до ее разборки.

1.72. Заусенцы на краях отверстий должны быть удалены без снятия фасок. В местах прилегания головок заклепок к склепываемому пакету отверстия должны быть раззенкованы на 1,5 мм по глубине и диаметру.

Клепка

1.73. Нагрев заклепок из углеродистой стали должен производиться: при машинной клепке до температуры 650-700°С, при клепке пневматическим молотком до температуры 1000-1100°С; нагрев заклепок из низколегированной стали производится в обоих случаях до температуры 1000-1100°С.

1.74. Непосредственно перед клепкой отверстия должны быть очищены от грязи, ржавчины, масла, влаги, льда, снега и других загрязнений.

1.75. Сборочные болты и пробки не должны сниматься до окончания клепки всех свободных отверстий.

1.76. При толщине пакета более 3,5 диаметра заклепки следует применять заклепки с повышенными закладными головками и коническими стержнями.

1.77. Стержень заклепки должен после клепки плотно заполнить отверстие; заклепочные головки должны быть правильно сформированы, посажены центрально относительно оси стержня, плотно прилегать к поверхности склепываемой конструкции и иметь размеры, указанные в ГОСТ 10299-68, ГОСТ 10300-68 и ГОСТ 10301-68.

1.78. Качество поставленных заклепок должно контролироваться осмотром, проверкой щупом, шаблоном и шнуром, а также остукиванием в разных направлениях обеих головок заклепки контрольным молотком весом 0,3-0,4 кг.

1.79. Поставленные заклепки с дефектами, превышающими допустимые (табл. 7), должны быть забракованы и заменены.

Таблица 7

|

Дефект заклепки |

Требование |

|

1. Дрожание или перемещение головки под ударами молотка |

Не допускается |

|

2. Неплотное прилегание головки к склепываемому пакету |

Щyп толщиной 0,2 мм не должен проходить вглубь под головку более чем на 3 мм |

|

3. Трещиноватость или рябина головки |

Не допускается |

|

4. Зарубка головки |

Не более 2 мм |

|

5. Смещение головки с оси стержня |

Не более 0,1 диаметра стержня |

|

6. Маломерная и недооформленная головка |

Не более 0,05 диаметра стержня по высоте головки и 0,05 диаметра стержня в каждую сторону по диаметру головки, либо 0,1 диаметра стержня на всю головку |

|

7. Венчик вокруг головки |

Шириной не более 3мм, толщиной не менее 1,5 мм и не более 3 мм. Венчик толщиной менее 1,5 мм должен быть срублен |

|

8. Зарубка поверхности металла пакета обжимкой |

Не допускается |

|

9. Неполное заполнение потайной заклепки по диаметру головки |

Не более 0,1 диаметра стержня |

|

10. Избыток или недостаток по высоте потайной заклепки |

Не более 0,5 мм, если не мешает плотности прилегания другого элемента |

Контроль плотности заполнения отверстий производится при удалении заклепок, забракованных по поз. 2 - 7 и 9 табл. 7.

1.80. Удаление дефектных заклепок должно производиться без повреждения металла конструкции.

Грунтование, окраска, маркировка, приемка и отгрузка

1.81. Все стальные конструкции должны быть огрунтованы и окрашены на предприятии-изготовителе в соответствии с указаниями проекта.

1.82. При грунтовании и окраске должны соблюдаться следующие условия:

а) перед грунтованием стальные конструкции должны быть очищены от загрязнений и обезжирены;

б) грунтование может выполняться только после проверки качества очистки стальных конструкций, а нанесение покрасочных материалов-после проверки качества грунтования; при производстве работ надлежит соблюдать технологию, указываемую в ГОСТах и технических условиях на применяемые материалы;

в) в конструкциях не подлежат грунтованию и окраске зоны монтажной сварки на ширину 100 мм по обе стороны от шва, а также поверхности, оговоренные в чертежах, и соприкасающиеся поверхности монтажных соединений на высокопрочных болтах и заклепках;

г) грунтование и окраску следует производить при положительной температуре окружающего воздуха и конструкций (не ниже плюс 5°С); нанесение грунтовок и покрасочных материалов при отрицательной температуре допускается при применении материалов и методов производства работ, обеспечивающих надлежащее качество грунтования и окраски;

д) части стальных конструкций, подлежащие обетонированию, не грунтуются, не окрашиваются, а покрываются цементным молоком;

е) рулонируемые конструкции следует грунтовать быстросохнущим грунтом на заводе-изготовителе;

ж) грунтовки и покрывные материалы должны наноситься ровными слоями без пропусков и подтеков; толщина слоев определяется технологическими инструкциями;

з) при грунтовании и окраске пневматическими распылителями сжатый воздух должен быть очищен от влаги, масла и пыли и соответствовать требованиям ГОСТ 9.010-73.

Примечания: 1. Конструкции, изготовляемые в полевых мастерских при температуре ниже +5°С, разрешается грунтовать и красить в процессе монтажа при температуре +5°С и выше.

2. Башмаки колонн, в которых обетонировка не включена в работу сооружения, могут быть огрунтованы и окрашены.

1.83. Изготовленные конструкции должны быть замаркированы в соответствии с чертежами КМД.

1.84. Изготовленные конструкции должны быть приняты ОТК предприятия-изготовителя до грунтования; приемку качества грунтования и окраски следует производить дополнительно после их выполнения.

1.85. Величины отклонений от проектных линейных размеров отправочных элементов конструкций и от проектной геометрической формы не должны превышать предусмотренных в табл. 8 и 9 настоящей главы, а также допускаемых отклонений для отдельных видов конструкций, которые приведены в дополнительных правилах настоящей главы.

1.86. Шероховатость поверхности после строжки, фрезерования и сверления должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2789-73.

1.87. Предприятие-изготовитель стальных конструкций по окончании всего заказа или отдельных его частей должно выдавать сертификаты на стальные конструкции (прил. 1).

1.88. Выступающие части транспортируемых конструкций должны быть укреплены, а места монтажных соединений защищены от загрязнения.

1.89. Обработанные (фрезерованные) торцы, передающие усилия, и трущиеся поверхности шарниров и других механических деталей, а также поверхности качения опорных частей должны быть покрыты смазкой. Кроме того, отверстия для шарниров должны быть защищены деревянными заглушками.

|

Размеры и технология выполнения операции |

Допускаемое отклонение

от проектных линейных размеров, |

|||||||

|

|

Интервалы размеров, м |

|||||||

|

|

|

|

|

|

|

|

|

|

|

I. Детали, отправляемые на монтаж |

|

|

|

|

|

|

|

|

|

А. Длина и ширина детали |

|

|

|

|

|

|

|

|

|

1. Отрезанной кислородом вручную по наметке |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

- |

- |

|

2. Отрезанной кислородом полуавтоматом и автоматом по шаблону, либо на ножницах или пилой по наметке |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

- |

- |

|

3. Отрезанной на ножницах или пилой по упору или на поточных линиях |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

- |

- |

|

4. Обработанной на кромкострогальном или фрезерном станке |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

- |

- |

|

Б. Разность длин диагоналей листовых деталей |

|

|

|

|

|

|

|

|

|

Подлежащих сварке: |

|

|

|

|

|

|

|

|

|

5. встык |

- |

- |

4 |

5 |

6 |

- |

- |

- |

|

6. внахлестку |

- |

- |

6 |

8 |

10 |

- |

- |

- |

|

В. Расстояние между центрами отверстий Образованных по наметке: |

|

|

|

|

|

|

|

|

|

7. крайних |

2 |

2 |

2,5 |

3 |

33,5 |

4 |

- |

- |

|

8. смежных |

1,5 |

- |

- |

- |

- |

- |

- |

- |

|

Образованных по шаблону с втулками или на поточных линиях: |

|

|

|

|

|

|

|

|

|

9. êpaйниx |

1 |

1 |

1,5 |

2 |

2,5 |

3 |

- |

- |

|

10. смежных |

0,7 |

- |

- |

- |

- |

- |

- |

- |

|

II. Габариты отправочных элементов конструкций после окончательного изготовления |

|

|

|

|

|

|

|

|

|

11. Собираемых на стеллажах по разметке на болтах |

3 |

4 |

5 |

7 |

10 |

12 |

14 |

15 |

|

12. Собираемых в кондукторах и других приспособлениях с укрепленными фиксаторами, а также по копиру с фиксаторами |

2 |

2 |

3 |

5 |

7 |

8 |

9 |

10 |

|

13. Размеры (длина, ширина) между фрезерованными поверхностями |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

|

Ширина полотнища листовых конструкций, изготовленных рулонным способом, свариваемых на монтаже: |

|

|

|

|

|

|

|

|

|

14. встык |

- |

- |

- |

7 |

10 |

12 |

- |

- |

|

15. внахлестку |

- |

- |

- |

11 |

16 |

19 |

- |

- |

|

Длина полотнища листовых конструкций, изготовленных рулонным способом, свариваемых на монтаже: |

|

|

|

|

|

|

|

|

|

16. встык |

- |

- |

- |

- |

- |

- |

+10 -0 |

+20 -0 |

|

17. внахлестку (независимо от длины) |

- |

- |

- |

- |

- |

- |

- |

+50 -0 |

|

III. Расстояние между группами монтажных отверстий (в готовых элементах): |

|

|

|

|

|

|

|

|

|

18. Образованных при обработке в отдельных деталях, устанавливаемых на сборке по разметке |

3 |

4 |

5 |

7 |

10 |

12 |

14 |

15 |

|

19. Образованных при обработке в отдельных деталях, устанавливаемых на сборке с помощью фиксаторов |

2 |

2 |

3 |

5 |

7 |

8 |

9 |

10 |

|

20. Просверленных по кондукторам в законченных изготовлением элементах |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

|

Примечания: 1. Для измерения величин по поз. 3-5, 7-14, 16, 18-20 настоящей таблицы должны применяться рулетки второго класса точности, для измерения прочих величин-третьего класса точности. 2. Для свободных кромок по поз. 1-4 допускается отклонение до +5 мм. |

||||||||

|

Наименование отклонения |

Допускаемое отклонение от проектной геометрической формы отправочных элементов |

|

I. Искривление деталей |

|

|

1. Зазор между листом и стальной линейкой длиной 1 м |

1,5 мм |

|

2. Зазор между натянутой струной и обушком уголка, полкой или стенкой швеллера и двутавра (длина элемента L) |

0,001 L. но не более 10 мм |

|

II. Отклонение линий кромок листовых деталей от теоретического очертания |

|

|

3. При сварке встык |

2 мм* |

|

4. При сварке внахлестку, втавр и в угол |

5 мм* |

|

III. Отклонение при гибке |

|

|

Просвет между шаблоном** и поверхностью свальцованного листа, полкой или обушком профиля, согнутого: |

|

|

5. в холодном состоянии |

2 мм |

|

6. в горячем состоянии |

3 мм |

|

Эллиптичность (разность диаметров) окружности в габаритных листовых конструкциях (диаметр окружности D): |

|

|

7. вне стыков |

0,005 D |

|

8. в монтажных стыках |

0,003 D |

|

IV. Деформация отправочных элементов |

|

|

9. Перекос

полок ( |

0,005в |

|

10. Перекос

полок ( |

0,01в |

|

11.

Грибовидность полок ( |

0,005в |

|

12.

Грибовидность полок ( |

0,01в |

|

13. Перекос

или грибовидность полок ( |

0,005в |

|

14. Винтообразность элементов (длина элемента L) |

0,001 L, но не более 10 мм |

|

15. Выпучивание стенки балок с вертикальными ребрами жесткости (высота стенки h) |

0,006h |

|

16. Выпучивание стенки балок без вертикальных ребер жесткости (высота стенки h) |

0,003h |

|

17. Выпучивание стенки подкрановых балок (высота стенки h) |

0,003h |

|

18. Стрела прогиба элементов (длина элемента L) |

|

V. Разные |

|

|

19. Смещение разбивочных осей стержней в элементах решетчатых конструкций от проектных |

3 мм |

|

20. Тангенс угла отклонения от проектного положения фрезерованной поверхности |

|

|

* В соответствии с допусками на зазоры по ГОСТ 5264-69, 8713-70, 14771-69, но не более указанных в таблице. Ступени на кромках в пределах допускаемых отклонений должны быть устранены зачисткой. ** Длина шаблона (по дуге) 1,5 м. Примечание. Зазор между фрезерованной поверхностью и ребром стальной линейки не должен превышать 0,3 мм на длине размеров поперечного сечения, но не более 1 м. |

|

1.90. Строповка, внутризаводское транспортирование и погрузке готовых элементов на транспортные средства должны выполняться приемами и приспособлениями, исключающими образование остаточных деформаций.

Погрузку мелких однотипных элементов (распорок, связей и т. п.) следует производить, увязывая их в пакеты.

Измененная редакция (Изм. № 1)

МОНТАЖ

Общие указания

1.91. Монтаж конструкций следует производить по утвержденному проекту производства монтажных работ.

1.92. Производство последующих строительно-монтажных работ разрешается начинать только после полного окончания всех работ по сборке, сварке, клепке, постановке болтов на данной секции.

1.93. Монтаж стальных конструкций должен осуществляться с комплексной механизацией как основных, так и вспомогательных процессов транспортирования, складирования, укрупнительной сборки и установки конструкций.

Для работы при низких температурах должно применяться монтажное и сварочное оборудование, приспособленное к эксплуатации в этих условиях.

1.94. Руководство монтажными работами должно осуществляться лицами, имеющими право на производство этих работ.

1.95. Основным методом производства монтажных работ должен быть монтаж крупными блоками (в том числе конвейерный метод), включающими кроме собственно стальных конструкций также и другие части здания или сооружения.

1.96. Все работы на монтаже по резке, правке, гибке, укрупнительной сборке, сварке, образованию отверстий и клепке должны производиться в соответствии с требованиями п.п. 1.11-1.80.

1.97. При производстве работ следует вести журналы монтажных и сварочных работ, а также работ по постановке высокопрочных болтов.

Подготовительные работы и требования к фундаментам

1.98. Необходимые для монтажа конструкций подготовительные работы (возведение временных зданий и сооружений, прокладка железнодорожных путей, устройство автомобильных дорог, оснований для монтажных кранов, подводка энергетических сетей, подготовка и планировка монтажной площадки) должны выполняться до начала монтажа в соответствии с требованиями главы СНиП по организации строительства.

До монтажа конструкции должны быть собраны и сданы в эксплуатацию монтажные механизмы.

1.99. К производству монтажных работ следует приступать только после готовности фундаментов и других мест опирания стальных конструкций всего сооружения или отдельных его частей, указанных в проекте производства монтажных работ.

1.100. Разбивочные оси, необходимые для монтажа стальных конструкций, наносятся на металлические детали, расположенные на поверхности фундаментов вне контура опоры конструкций.

Расположение разбивочных осей и реперов должно отвечать требованиям главы СНиП по геодезическим работам в строительстве.

1.101. Допускаемые отклонения от проектных размеров положения разбивочных осей оснований, фундаментов и других мест опирания конструкций приведены в табл. 10.

1.102. Закладные детали и анкерные болты для крепления конструкций и их монтажа должны быть, как правило, установлены и забетонированы одновременно с возведением фундаментов.

Таблица 10

|

Интервал размеров между ocями, м |

Допускаемое отклонение, ± им, для конструкций |

|

|

собираемых на стеллажах по разметке на болтах или в приспособлениях с укрепленными фиксаторами |

с фрезерованными торцами |

|

|

До 9 |

3 |

2,5 |

|

Свыше 9 до 15 |

4 |

3 |

|

Свыше 15 до 21 |

5 |

3,5 |

|

Свыше 21 до 27 |

6 |

4 |

|

Свыше 27 до 33 |

7 |

4,5 |

|

Свыше 33 |

5,5 |

4 |

|

Примечание.

n-количество промеров

20-метровой лентой, |

||

1.103. Опирание колонн на фундаменты должно осуществляться:

а) на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (для колонн с фрезерованными опорными торцами);

б) непосредственно на поверхность фундаментов, возведенных до проектной отметки подошвы колонн, без последующей подливки цементным раствором (для колонн с фрезерованными подошвами башмаков);

в) на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором.

1.104. Отклонения поверхности фундаментов, опорных плит, специальных опорных устройств под стальные конструкции и положения анкерных болтов не должны превышать величин, указанных в табл. 11 настоящей главы.

|

Наименование отклонения |

Допускаемое отклонение |

|

Верхняя плоскость опорной плиты (согласно п.1.103 "а"): |

|

|

по высоте |

± 1.5 мм |

|

по уклону |

|

|

Поверхность фундамента (выполненная согласно п.1.103 "б") и отметки опорных деталей (согласно п.1.103 "в"): |

|

|

по высоте |

± 5 мм |

|

по уклону |

|

|

Смещения анкерных болтов в плане: |

|

|

расположенных внутри контура опоры конструкции |

5 мм |

|

расположенных вне контура опоры конструкций |

10 мм |

|

Отклонение отметки верхнего торца анкерного болта от проектной |

+20;-0 мм |

|

Отклонение длины нарезки анкерного болта |

+30;-0 мм |

1.105. Резьба анкерных болтов должна быть во время монтажа предохранена от повреждений и от коррозии (колпачками, войлоком, смазкой).

1.106. Работы по подливке пространства между поверхностью фундамента и опорной частью конструкции следует выполнять после получения письменного разрешения монтажной организации.

Хранение и подача конструкции

1.107. Все конструкции на складе должны быть:

а) рассортированы по объектам, маркам и очередности монтажа;

б) осмотрены (при этом выявленные повреждения должны быть устранены);

в) подготовлены к монтажу (очищены от грязи и ржавчины, при этом опорные части смазаны; обстроены монтажными приспособлениями; на элементы конструкций нанесены риски осей, центров тяжести, обозначены места строповки).

1.108. Разгрузка и хранение конструкций, а также транспортирование их должны производиться без повреждения конструкции и окраски. Сбрасывание конструкций с транспортных средств запрещается.

1.109. При укладке конструкций на складе и на транспортные средства должны соблюдаться следующие требования:

а) конструкции должны быть уложены устойчиво на подкладки, расстояние между которыми должно исключать образование остаточных деформаций; в многоярусных штабелях между элементами должны быть уложены прокладки по одной вертикали с подкладками;

б) фермы и балки, а также свальцованные листы следует хранить в вертикальном положении;

в) конструкции не должны соприкасаться с грунтом;

г) на конструкциях не должна застаиваться вода.

1.110. Конструкции, имеющие повреждения, необходимо усилить или заменить новыми по согласованию с проектной организацией.

1.111. Конструкции должны подаваться на монтаж с очищенными от грязи, льда, снега, масла, краски, ржавчины, а при пескоструйной обработке-от прокатной окалины, соприкасающимися поверхностями в стыках; при этом детали монтажных соединений следует прикреплять к конструкциям. Состояние поверхностей должно контролироваться перед сборкой монтажных соединений.

Установка конструкций и сборка монтажных соединений

1.112. При монтаже конструкций необходимо обеспечить:

а) устойчивость и неизменяемость смонтированной части конструкций сооружения на всех стадиях монтажа;

б) устойчивость монтируемых конструкций и их прочность при монтажных нагрузках;

в) безопасность ведения монтажных, строительных и специальных работ на объекте.

Монтаж каждого участка следует начинать со связевой панели или с другой пространственно устойчивой части здания или сооружения.

Сборка и монтаж конструкций, возводимых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, должны выполняться без ударных воздействий на конструкции при отрицательных температурах.

1.113. Устойчивость конструкций в процессе монтажа должна обеспечиваться соблюдением определенной последовательности монтажа вертикальных и горизонтальных элементов конструкций, установкой постоянных или временных связей, предусмотренных в чертежах КМ или в проекте производства работ.

Монтаж конструкций каждого вышележащего яруса высотных сооружений должен производиться после надежного закрепления элементов конструкций нижележащего яруса постоянными или временными креплениями. предусмотренными проектом производства работ.

При монтаже высотных сооружений необходимо выполнять «Правила маркировки и светоограждения высотных препятствий» Министерства гражданской авиации СССР.

1.114. Элементы конструкций перед подъемом должны быть очищены от грязи, снега, льда; окраска их в поврежденных местах должна быть восстановлена.

1.115. Подъем гибких конструкций следует производить с применением усилений или приспособлений, препятствующих возникновению в элементах остаточных деформаций.

1.116. Устанавливаемые элементы конструкций до их освобождения от крюка монтажного крана должны быть надежно закреплены болтами, пробками, прихватками, с установкой постоянных или временных связей, распорок, расчалок и т. и., предусмотренных проектом производства работ.

1.117. Отверстия в монтажных соединениях, выполняемых на заклепках или болтах повышенной точности, при установке конструкций должны быть заполнены временными болтами и пробками. Диаметр пробок должен соответствовать диаметру отверстий.

Число пробок устанавливается расчетом, при этом усилие на пробку допускается принимать такое же, как на заклепку.

Болтами заполняется не менее 1/3 и пробками не менее 1/10 общего числа отверстий. При 5 и менее отверстиях в узле должно быть установлено не менее одного болта и одной пробки.

Отверстия в соединениях на болтах грубой и нормальной точности при установке конструкций заполняются постоянными болтами и пробками в таких же количествах.

1.118. Количество, размеры и длина прихваток в монтажных сварных соединениях, воспринимающих монтажные нагрузки, определяются расчетом. В монтажных сварных соединениях, не воспринимающих монтажные нагрузки, длина прихваток должна быть не менее 10% длины проектных монтажных швов этого соединения, но не короче 50 мм.

1.119. Инструментальная проверка правильности установки конструкций, а также их окончательная выверка и закрепление должны производиться по ходу монтажа каждой пространственно-жесткой секции сооружения.

1.120. Сварка, клепка и окончательное закрепление постоянных болтов могут производиться только после проверки правильности положения установленных конструкций соответствующих частей зданий и сооружений.

1.121. Использование установленных конструкций для прикрепления к ним грузовых полиспастов, отводных блоков и других грузоподъемных приспособлений допускается только в случаях, предусмотренных проектом производства работ при согласовании с организацией, составившей чертежи КМ.

1.122. Крепления деталей для электротехнических устройств, технологических трубопроводов, систем сигнализации и автоматики к стальным конструкциям должны быть согласованы с организацией, разработавшей чертежи КМ.

1.123. Монтаж зданий и сооружений большой протяженности в плане или по высоте должен производиться комплектно пространственно-жесткими секциями или блоками (пролеты, ярусы, этажи, части каркаса сооружения между температурными швами и т.п.) с установкой всех элементов конструкций, позволяющей производить на смонтированной секции или блоке последующие работы. Размеры пространственных секций определяются проектом производства работ.

Монтажные соединения на болтах грубой, нормальной и повышенной точности

1.124. Головки и гайки болтов, в том числе анкерных, должны плотно соприкасаться с плоскостями элементов конструкций и шайб. Под головки и гайки постоянных болтов должны обязательно ставиться круглые шайбы по ГОСТ 11371-68*, не более двух под гайку и одной под головку. В местах примыкания головки или гайки к наклонным плоскостям ставятся косые шайбы по ГОСТ 10906-66**. При этом резьба болта должна находиться вне отверстия соединяемых элементов, а гладкая часть стержня не должна выступать из шайбы.

В каждом болте со стороны гайки должно оставаться не менее одной нитки резьбы с полным профилем.

1.125. Закрепление гаек на постоянных болтах, а также анкерных должно осуществляться в соответствии с указаниями рабочих чертежей постановкой контргаек или пружинных шайб.

Качество затяжки постоянных болтов должно проверяться путем остукивания молотком, при этом болт не должен дрожать или перемещаться, а плотность стяжки-щупом в соответствии с п. 1.27.

Монтажные соединения на высокопрочных болтах

1.126. Огневая обработка допускается при толщине металла не менее 5 мм.

Перегрев металла при огневой обработке не допускается.

После огневой обработки отставшая окалина и продукты сгорания (шлак) должны быть удалены.

До полного закрепления соединений высокопрочными болтами их следует предохранять от попадания масла и, как правило, влаги.

С поверхностей, подлежащих обработке стальными щетками, необходимо предварительно удалить жировые загрязнения. Состояние поверхности после обработки и перед сборкой должно контролироваться.

1.127. Перепад поверхностей (депланация) стыкуемых деталей не должен превышать 0,5 мм. Величина перепада определяется до постановки деталей, перекрывающих соединения, с помощью линейки и щупа в зоне первого от стыка ряда отверстий.

В случае перепада плоскостей стыкуемых деталей от 0,5 до 3 мм на выступающей детали должен быть сделан скос с уклоном 1:10. Образование скоса кислородной и воздушно-дуговой резкой запрещается.

При перепадах, превосходящих 3 мм, необходимо применять прокладки из стали той же марки, что и конструкции, обработанные с двух сторон тем же способом, каким обрабатывались детали соединения.

1.128. Сборка соединений на высокопрочных болтах должна выполняться сразу на постоянных болтах с установкой пробок в количестве 10% от числа отверстий. Постановка временных болтов запрещается.

1.129. Сборщики, занятые на постановке высокопрочных болтов, должны иметь удостоверение о допуске к работам по выполнению соединений на высокопрочных болтах.

1.130. Высокопрочные болты, гайки и шайбы перед постановкой в конструкции должны быть очищены от грязи, консервирующей смазки и подготовлены так, чтобы при натяжении обеспечивались нормативные значения коэффициентов закручивания и исключалось загрязнение контактных поверхностей.

1.131. Заданное проектом натяжение болта следует обеспечивать затяжкой гайки динамометрическим ключом до расчетного крутящего момента, либо поворотом гайки на определенный угол по специальным инструкциям. Динамометрические ключи для натяжения высокопрочных болтов, имеющие в своем составе гидравлическое или механическое устройство, необходимо тарировать 2 раза в смену (перед началом и в середине смены).

1.132. Порядок натяжения высокопрочных болтов в соединениях должен исключать образование неплотностей в стягиваемых пакетах.

1.133. Величина крутящего момента (Мкр), необходимого для натяжения высокопрочных болтов, определяется по формуле

![]() (1)

(1)

где k-коэффициент закручивания, устанавливаемый стандартами или техническими условиями на болты;

Р-заданное усилие натяжения болта;

d-номинальный диаметр болта.

Отклонение фактического крутящего момента от момента, определяемого по формуле (1), не должно превышать 0;+20%.

1.134. Под головки и гайки высокопрочных болтов должны быть поставлены термически обработанные шайбы-по одной шайбе под каждую головку и гайку.

1.135. Гайки, затянутые до крутящего момента, определяемого в соответствии с требованиями п. 1.133 настоящей главы, или поворотом на определенный угол, ничем дополнительно не закрепляются.

1.136. В соединениях, в которых проектом наряду с постановкой высокопрочных болтов предусмотрена приварка деталей валиковыми швами, сварка должна производиться после постановки всех высокопрочных болтов и затяжки их на заданное усилие.

После сварки необходимо провести контрольную проверку натяжения всех высокопрочных болтов.

1.137. После окончательной затяжки всех болтов в соединении до заданного усилия сборщик обязан проставить присвоенный ему номер или знак в предусмотренном месте.