|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ТРЕСТ

«ОРГТЕХСТРОЙ-11»

СХЕМЫ

ВХОДНОГО И ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА

СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

ЧАСТЬ I, ВЫПУСК 1

ЗЕМЛЯНЫЕ

СООРУЖЕНИЯ, ОСНОВАНИЯ И ФУНДАМЕНТЫ,

БЕТОННЫЕ РАБОТЫ, КАМЕННЫЕ КОНСТРУКЦИИ

МОСКВА 2001

Разработаны

Государственным проектно-технологическим трестом

«Оргтехстрой-11» Департамента нормативно-правового обеспечения

Минатом России

(лицензия ФЛЦ № 000721-1)

Директор треста «Оргтехстрой-11»

(тел. 237-6400, тел. секретаря 237-38-14) О.Ф. Капура

1-й заместитель директора

(тел. 237-64-02) А.В. Бетлий

Исполнитель

(тел. 237-38-04) А.С. Каревский

СОДЕРЖАНИЕ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Схемы входного и операционного контроля качества СМР составлены в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства».

Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приемочный контроль качества СМР.

Схемы могут быть использованы:

- работниками служб по подготовке строительного производства в качестве типовых для включения их в проекты производства СМР или разработки на их основе схем, отражающих специфику конкретных проектов зданий и сооружений;

- работниками служб по подготовке кадров в качестве учебного пособия при подготовке, переподготовке и повышении квалификации рабочих и ИТР;

- преподавательским составом высших и средних технических учебных заведений при подготовке инженерно-технических работников строительного профиля;

- руководителями подразделений, основных функциональных отделов и служб, а также руководством строительных организаций при проверке знаний проектов и нормативных требований по качеству выполнения СМР у линейного персонала, а также при осуществлении инспекционного контроля качества СМР;

- работниками авторского надзора проектных организаций,

- работниками технического надзора заказчика, осуществляющими приемку выполненных работ, работниками служб архитектурно-строительного надзора, федеральных и региональных центров по лицензированию строительной деятельности и других организаций, осуществляющих надзор за строительством.

Схемы входного и операционного контроля качества СМР составлены на основании требований строительных норм и правил, государственных стандартов, технических условий, типовой проектной документации и содержат:

- основные требования к качеству применяемых материалов, конструкций и деталей;

- перечень технологических операций, подлежащих контролю в процессе выполнения строительно-монтажных работ;

- перечень технических требований, подлежащих соблюдению при выполнении строительно-монтажных работ;

- схемы основных монтажных узлов;

- основные требования к качеству при приемке законченных этапов видов работ.

Строительные конструкции, изделия, материалы и инженерное оборудование, поступающие на строительную площадку, должны пройти входной контроль. Производители работ (мастера) обязаны проверять путем внешнего осмотра и выполнения необходимых замеров соответствие качества поступающих конструкций, изделий, материалов и инженерного оборудования требованиям рабочих чертежей, государственных стандартов, технических условий.

При выполнении входного контроля на комплектовочных базах прорабу (мастеру) должны быть представлены документы (паспорта, сертификаты, акты и т.д.), подтверждающие качество поставляемых материалов и изделий. При возникновении сомнений в качестве поставляемых материалов прораб (мастер) обязан потребовать контрольной проверки поступивших материалов и изделий.

Входной контроль должен предотвратить запуск в производство материалов, конструкций и изделий, не соответствующих требованиям проектной и нормативно-технической документации. На строительной площадке входной контроль должен выполняться прорабом или мастером с привлечением в необходимых случаях лабораторной и других служб. Операционный контроль должен осуществляться в процессе выполнения строительно-монтажных работ и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению.

При осуществлении операционного контроля должны проверяться:

- соблюдение заданной в проектах производства работ и технологических картах технологии производства работ;

- соответствие качества выполняемых работ требованиям проекта и нормативно-технической документации.

Операционный контроль должен осуществляться производителем работ (мастером), инженером (лаборантом) строительной лаборатории, геодезистом, работником сварочной службы или лаборатории сварки. Участие той или иной службы в осуществлении операционного контроля должно быть регламентировано технологической картой на конкретный технологический процесс.

Приемочный контроль должен осуществляться по завершении этапов или отдельных видов работ, а также ответственных конструкций. Приемка оформляется актами освидетельствования скрытых работ, актами приемки отдельных этапов или видов работ, а также ответственных конструкций.

Приемка должна производиться прорабом, работниками отдела контроля качества СМР с привлечением в необходимых случаях работников лабораторной, геодезической или сварочной служб, и представителями технического надзора заказчика.

При осуществлении производственного контроля надлежит пользоваться измерительным инструментом и приборами, прошедшими метрологическую поверку в установленные сроки.

Ссылки на нормативную литературу даны по состоянию на 25.12.2000 г. Данные о новой нормативной документации и изменениях действующей приводятся в информационных указателях Госстандарта и Госстроя России.

ЗЕМЛЯНЫЕ СООРУЖЕНИЯ, ОСНОВАНИЯ И ФУНДАМЕНТЫ

Внеплощадочные и внутриплощадочные подготовительные работы

Подготовка строительного производства должна обеспечивать планомерное развертывание строительно-монтажных работ и взаимоувязанную деятельность всех участников строительства объекта.

Общая организационно-техническая подготовка должна выполняться в соответствии с Правилами о договорах подряда на капитальное строительство и включать в том числе: обеспечение стройки проектно-сметной документацией, отвод в натуре площадки (трассы) для строительства, оформление финансирования строительства, заключение договоров подряда и субподряда на строительство, оформление разрешений и допусков на производство работ, решение вопросов о переселении лиц и организаций, размещенных в подлежащих сносу зданиях, обеспечение строительства подъездными путями, электро-, водо- и теплоснабжением, системой связи и помещениями бытового обслуживания кадров строителей, организацию поставки на строительство оборудования, конструкций, материалов и готовых изделий.

Подготовка к строительству каждого объекта должна предусматривать изучение инженерно-техническим персоналом проектно-сметной документации (включая документацию по результатам технического обследования конструкций при реконструкции действующего предприятия), детальное ознакомление с условиями строительства, разработку проектов производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом природоохранных требований и требований по безопасности труда.

Внеплощадочные подготовительные работы должны включать строительство подъездных путей и причалов, линий электропередач с трансформаторными подстанциями, сетей водоснабжения с водозаборными сооружениями, канализационных коллекторов с очистными сооружениями, жилых поселков для строителей, необходимых сооружений по развитию производственной базы строительной организации, а также сооружений и устройств связи для управления строительством.

Внутриплощадочные подготовительные работы должны предусматривать сдачу-приемку геодезической разбивочной основы для строительства и геодезические разбивочные работы для прокладки инженерных сетей, дорог и возведения зданий и сооружений, освобождение строительной площадки для производства строительно-монтажных работ (расчистка территории, снос строений и др.), планировку территории, искусственное понижение (в необходимых случаях) уровня грунтовых вод, перекладку существующих и прокладку новых инженерных сетей, устройство постоянных и временных дорог, инвентарных временных ограждений строительной площадки с организацией в необходимых случаях контрольно-пропускного режима, размещение мобильных (инвентарных) зданий и сооружений производственного, складского, вспомогательного, бытового и общественного назначения, устройство складских площадок и помещений для материалов, конструкций и оборудования, организацию связи для оперативно-диспетчерского управления производством работ, обеспечение строительной площадки противопожарным водоснабжением и инвентарем, освещением и средствами сигнализации.

В подготовительный период должны быть также возведены постоянные здания и сооружения, используемые для нужд строительства, или приспособлены для этих целей существующие.

Строительство временных неинвентарных зданий и сооружений допускается только в виде исключения при соответствующем обосновании.

Устройство временных внеплощадочных и внутриплощадочных дорог допускается только в случаях нецелесообразности или невозможности использования для нужд строительства постоянных существующих и запроектированных дорог. Конструкция всех дорог, используемых в качестве временных, должна обеспечивать движение строительной техники и перевозку максимальных по массе и габаритам строительных грузов.

Обеспечение строительства водой, теплом, паром, сжатым воздухом и электроэнергией, как правило, должно осуществляться от действующих систем, сетей и установок с использованием для нужд строительства запроектированных постоянных инженерных сетей и сооружений.

Конкретный объем и сроки выполнения работ, выполняемых в подготовительный период, определяются проектами организации строительства и производства работ, разрабатываемыми в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства».

Запрещается осуществление строительно-монтажных работ без утвержденных проекта организации строительства и проекта производства работ.

Не допускается отступления от решений проектов организации строительства и проектов производства работ без согласования с организациями, разработавшими и утвердившими их.

До начала земляных работ на строительной площадке должны быть выполнены следующие подготовительные работы:

разработаны проекты производства работ по устройству земляных сооружений;

переданы и приняты закрепленные на местности знаки геодезической разбивки земляных сооружений;

отведены и закреплены на местности площади с учетом необходимой ширины полосы земли для производства работ, под грунтовые карьеры и резервы, под постоянные и временные отвалы грунта и вскрышных пород, под временные землевозные дороги, трубопроводы, линии электропередач, а также площади, необходимые при работах способом гидромеханизации для устройства водоемов и отстойников;

выполнены работы по расчистке территории от леса, камней и валунов, осушению и отводу поверхностных вод, устройству временных инвентарных зданий, складских площадок и др.

Плодородный слой почвы в основании насыпей и на площади, занимаемой разными выемками, до начала основных земляных работ должен быть снят в размерах, установленных проектом организации строительства и перемещен в отвалы для последующего использования его при рекультивации или повышении плодородия малопродуктивных угодий.

Допускается не снимать плодородный слой:

при толщине плодородного слоя менее 10 см;

на болотах, заболоченных и обводненных участках;

на почвах с низким плодородием в соответствии с ГОСТ 17.5.3.05-84 «Охрана природы. Рекультивация земель. Общие требования к землеванию», ГОСТ 17.4.3.02-85 «Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ», ГОСТ 17.5.3.06-85 «Охрана природы. Земля. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ»;

при разработке траншей шириной по верху 1 м и менее.

Необходимость снятия и мощность снимаемого плодородного слоя устанавливаются в проекте организации строительства с учетом уровня плодородия, природной зоны в соответствии с требованиями действующих стандартов и требованиями предыдущего абзаца.

Снятие и нанесение плодородного слоя следует производить, когда грунт находится в немерзлом состоянии.

Хранение плодородного грунта должно осуществляться в соответствии с ГОСТ 17.4.3.02-85 и ГОСТ 17.5.3.04-83*. Способы хранения грунта и защиты буртов от эрозии, подтопления, загрязнения должны быть установлены в проекте организации строительства.

Окончание внеплощадочных и внутриплощадочных подготовительных работ в объеме, обеспечивающем строительство объекта запроектированными темпами, должно быть подтверждено актом, составленным заказчиком и генподрядчиком с участием субподрядной организации, выполняющей работы в подготовительный период, и профсоюзного комитета генподрядчика.

Приложение 8 к СНиП 3.01.01-85*

|

АКТ об окончании внеплощадочных и внутриплощадочных подготовительных работ и готовности объекта ___________________________________________ (предприятия, здания, сооружения, их комплекса) к началу строительства. «__» ___________ 19 __ г. Комиссия в составе: руководителя дирекции строящегося предприятия (технического надзора заказчика-застройщика) ______________________________________________________________ (фамилия, инициалы, должность) руководителя генеральной подрядной организации ___________________________ (фамилия, инициалы, должность) руководителя субподрядной специализированной организации, выполняющей работы в подготовительный период ____________________________________________ (фамилия, инициалы, должность) председателя профсоюзного комитета генеральной подрядной строительной организации _______________________________________________________________ (фамилия, инициалы, должность) произвела освидетельствование внеплощадочных и внутриплощадочных подготовительных работ, в том числе по обеспечению санитарно-бытового обслуживания работающих, выполненных по состоянию на «__» _____ 19 __ г. 1. К освидетельствованию предъявлены работы _______________________________ (наименование внеплощадочных и внутриплощадочных подготовительных работ, в том числе по обеспечению санитарно-бытового обслуживания работающих) 2. Работы выполнены в объемах, установленных проектом организации строительства и предусмотренных проектами производства работ _________________ __________________________________________________________________________ (наименование организаций, разработавших ПОС, ППР, № чертежей и дата их составления) 3. При выполнении работ отсутствуют (или допущены) отклонения от проекта организации строительства и проектов производства работ ___________________________________________________________________________ (при наличии отклонений указывается, кем согласованы, № чертежей и дата согласования) Решение комиссии Работы выполнены в объемах и в сроки в соответствии с проектом организации строительства и проектами производства работ. На основании изложенного разрешается производство основных строительных, монтажных и специальных строительных работ по строительству объекта ___________________________________ (предприятия, здания, сооружения, их комплекса) Руководитель дирекции строящегося предприятия (технического надзора заказчика-застройщика) __________________________________ (подпись) Руководитель генеральной подрядной организации _______________________________ (подпись) Руководитель субподрядной специализированной организации _____________________ (подпись) Председатель профсоюзного комитета генеральной подрядной строительной организации __________________________________________ (подпись) |

СНиП 3.01.01-85* «Организация строительного производства»

Пособие по разработке проекта организации строительства и проектов производства работ для жилищно-гражданского строительства (к СНиП 3.01.01-85)

СНиП 3.01.03-84 «Геодезические работы в строительстве»

Пособие по производству геодезических работ в строительстве (к СНиП 3.01.03-84)

Построение геодезической разбивочной основы для строительства

Для перенесения проектных параметров здания (сооружения) в натуру, производства детальных разбивочных работ и исполнительных съемок на строительной площадке создается геодезическая разбивочная основа для строительства, включающая построение разбивочной сети строительной площадки и внешней разбивочной сети здания (сооружения).

Создание геодезической разбивочной основы для строительства и геодезические измерения деформаций оснований, конструкций зданий (сооружений) и их частей в процессе строительства являются обязанностью заказчика.

Разбивочная сеть строительной площадки создается для выноса в натуру основных или главных разбивочных осей здания (сооружения), а также при необходимости построения внешней разбивочной сети здания (сооружения), производства исполнительных съемок.

Внешняя разбивочная сеть здания (сооружения) создается для перенесения в натуру и закрепления проектных параметров здания (сооружения), производства детальных разбивочных работ и исполнительных съемок.

Геодезическую разбивочную основу для строительства следует создавать в виде сети закрепленных знаками геодезических пунктов, определяющих положение здания (сооружения) на местности и обеспечивающих выполнение дальнейших построений и измерений в процессе строительства с наименьшими затратами и необходимой точностью.

Геодезическую разбивочную основу для строительства надлежит создавать с привязкой к имеющимся в районе строительства пунктам геодезических сетей.

Работы по построению геодезической разбивочной основы для строительства следует выполнять по проекту (чертежу), составленному на основе генерального плана и стройгенплана объекта строительства.

На стройгенплане следует показывать места расположения знаков, закрепляющих следующие оси:

основные, определяющие габариты здания (сооружения);

главные оси симметрии здания (сооружения);

промежуточные в местах температурных (деформационных) швов, расположенные через 50 - 60 м.

Количество разбивочных осей или их параллелей, закрепляемых геодезическими знаками, схема закрепления определяются с учетом конфигурации и размеров здания (сооружения) и уточняются при разработке ППР.

В исключительных случаях, когда нет возможности показать закрепление всех разбивочных осей, для небольших зданий, сооружений допускается показывать закрепление не менее двух разбивочных осей (одной продольной, другой поперечной).

При строительстве отдельно стоящих зданий и сооружений, простых по конфигурации, следует показывать осевые знаки, закрепляющие основные оси.

Знаки закрепления разбивочных осей зданий круглой формы целесообразно размещать по направлениям главных осей от его проектного центра.

Каждая основная и промежуточная разбивочные оси должны закрепляться двумя осевыми знаками - по одному знаку с каждой стороны здания (сооружения).

Главные разбивочные оси следует закреплять четырьмя знаками - по два знака с каждой стороны здания (сооружения).

Расстояние между парными осевыми знаками принимается в пределах от 15 до 50 м, для линейных сооружений - до 100 м.

В зависимости от условий строительной площадки при невозможности закрепить главные разбивочные оси четырьмя знаками допускается показывать два знака - по одному с каждой стороны здания (сооружения).

При строительстве группы зданий, сооружений на стройгенплане следует показывать нивелирные реперы из расчета один репер для каждого здания. Расстояние между реперами 200 - 300 м.

При строительстве отдельно стоящих зданий, сооружений следует показываать два репера для каждого здания.

При строительстве инженерных сетей один репер показывается через 0,5 км.

Реперы, как правило, совмещают с осевыми знаками.

Осевые знаки, как правило, следует показывать на расстоянии 15 - 30 м от контура здания.

Наименьшее расстояние допускается 3 м от бровки котлована, границы призмы обрушения грунта; наибольшее - полуторная высота здания (сооружения), но не более 50 м.

Расстояние между осевыми знаками, закрепляющими промежуточные поперечные оси, может достигать 50 - 100 м.

В составе проекта должны быть: разбивочный чертеж, каталоги координат и отметок исходных пунктов и каталоги (ведомости) проектных координат и отметок, чертежи геодезических знаков, пояснительная записка с обоснованием точности построения геодезической разбивочной основы для строительства.

Разработку проекта (чертежа) геодезической разбивочной основы для строительства следует выполнять в порядке и сроки, соответствующие принятым стадиям проектирования и очередям строительства.

СХЕМЫ РАЗБИВОЧНЫХ СЕТЕЙ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ

а) в виде строительной сетки; б) в виде красных линий; в) в виде центральной системы

![]() - пункты

разбивочной сети строительной площадки;

- пункты

разбивочной сети строительной площадки;![]() -

пункты государственной геодезической сети;

-

пункты государственной геодезической сети; ![]() - строительная площадка;

- строительная площадка; ![]() - проектируемые здания

- проектируемые здания

СХЕМА ВНЕШНЕЙ РАЗБИВОЧНОЙ СЕТИ ЗДАНИЯ

Условные обозначения:

![]() - репер, совмещенный с осевым знаком

- репер, совмещенный с осевым знаком

![]() - временный осевой знак

- временный осевой знак

![]() - постоянные осевые знаки

- постоянные осевые знаки

![]() - осевой знак на здании

- осевой знак на здании

![]() - пункты разбивочной сети стройплощадки

- пункты разбивочной сети стройплощадки

![]() - пункты государственной геодезической сети

- пункты государственной геодезической сети

Чертеж геодезической разбивочной основы следует составлять в масштабе генерального плана строительной площадки.

Геодезическую разбивочную основу для строительства следует создавать с учетом:

проектного и существующего размещений зданий (сооружений) и инженерных сетей на строительной площадке;

обеспечения сохранности и устойчивости знаков, закрепляющих пункты разбивочной основы;

геологических, температурных, динамических процессов и других воздействий в районе строительства, которые могут оказать неблагоприятное влияние на качество построения разбивочной основы;

использования создаваемой геодезической разбивочной основы в процессе эксплуатации построенного объекта, его расширения и реконструкции.

Плановую разбивочную сеть строительной площадки следует создавать в виде:

а) красных или других линий регулирования застройки;

б) строительной сетки, как правило, с размерами сторон 50, 100, 200 м и других видов геодезических сетей.

Внешнюю разбивочную сеть здания (сооружения) следует создавать в виде геодезической сети, пункты которой закрепляют на местности основные (главные) разбивочные оси, а также углы здания (сооружения), образованные пересечением основных разбивочных осей.

Нивелирные сети строительной площадки и внешней разбивочной сети здания (сооружения) необходимо создавать в виде нивелирных ходов, опирающихся не менее чем на два репера геодезической сети.

Пункты нивелирной и плановой разбивочных сетей, как правило, следует совмещать.

Построение геодезической разбивочной основы для строительства следует производить методами триангуляции, полигонометрии, геодезических ходов, засечек и другими методами.

Точность построения разбивочной сети строительной площадки, а также внешней разбивочной сети здания (сооружения), в том числе вынос основных или главных разбивочных осей следует принимать соответственно данным, приведенным в нижеследующих таблицах.

Точность построения разбивочной сети строительной площадки

|

Характеристика объектов строительства |

Величины средних квадратических погрешностей построения разбивочной сети строительной площадки |

||

|

угловые измерения, с |

линейные измерения |

определение превышения на 1 км хода, мм |

|

|

Предприятия и группы зданий (сооружений) на участках площадью более 1 км2; отдельно стоящие здания (сооружения) с площадью застройки более 100 тыс. м2 |

3 |

1/25000 |

4 |

|

Предприятия и группы зданий (сооружений) на участках площадью менее 1 км2; отдельно стоящие здания (сооружения) с площадью застройки от 10 до 100 тыс. м2 |

5 |

1/10000 |

6 |

|

Отдельностоящие здания (сооружения) с площадью застройки менее 10 тыс.м2; дороги, инженерные сети в пределах застраиваемых территорий |

10 |

1/5000 |

10 |

|

Дороги, инженерные сети вне застраиваемых территорий; земляные сооружения, в том числе вертикальная планировка |

30 |

1/2000 |

15 |

Точность построения внешней разбивочной сети здания (сооружения)

|

Характеристика зданий, сооружений |

Величины средних квадратических погрешностей построения внешней разбивочной сети здания (сооружения) |

||

|

линейные измерения |

угловые измерения, с |

определение превышения на станции, мм |

|

|

Сооружения высотой св. 100 до 120 м или с пролетами св. 30 до 36 м |

1/15000 |

5 |

1 |

|

Здания св. 15 этажей, сооружения высотой св. 60 до 100 м или с пролетами св. 18 до 30 м |

1/10000 |

10 |

2 |

|

Здания св. 5 до 15 этажей, сооружения высотой св. 15 до 60 м или с пролетами св. 6 до 18 м |

1/5000 |

20 |

2,5 |

|

Здания до 5 этажей, сооружения высотой до 15 м или с пролетами до 6 м |

1/3000 |

30 |

3 |

|

Конструкции из дерева; инженерные сети, дороги, подъездные пути |

1/2000 |

30 |

5 |

|

Земляные сооружения: в том числе вертикальная планировка |

1/1000 |

45 |

10 |

Разбивочная сеть строительной площадки в виде строительной сетки представляет собой систему квадратов или прямоугольников, покрывающих строительную площадку. Направление осей строительной сетки выбирают параллельно осям зданий и сооружений или красных линий застройки.

В зависимости от назначения строительная сетка строится из основных и дополнительных фигур. Длины сторон основных фигур составляют 50, 100, 200 и 400 м. При строительстве многоэтажных зданий стороны основной строительной сетки принимаются равными 25, 30, 50 м. При проведении работ по вертикальной планировке строительную сетку дополнительно разбивают на квадраты со сторонами 20 - 40 м в зависимости от характера рельефа и размещения застройки. Стороны строительных сеток должны быть кратными длине мерных приборов - проволок, лент, рулеток и т.д.

Строительная сетка может использоваться для решения задач горизонтальной и вертикальной планировки, создания внешней разбивочной сети здания, сооружения, производства контрольных наблюдений и ведения исполнительной съемки.

Пункты сетки намечают в местах, обеспечивающих их достаточную устойчивость и удобство выполнения геодезических работ вне зоны производства земляных работ.

Системы координат для строительных площадок устанавливаются в период проектирования объектов и показываются на проектных чертежах. Привязки элементов зданий, сооружений, необходимые данные для производства разбивочных работ на проектных чертежах даются относительно осей в установленной для данной строительной площадки системе координат.

Для выполнения геодезических работ координаты пунктов строительной сетки могут вычисляться в государственной системе координат. Для этого от пунктов государственной сети координаты передают на пункты строительной сетки.

Для удобства составления разбивочных чертежей и ведения геодезических работ пункты строительной сетки чаще всего вычисляют в условной системе координат. Одной из вершин присваивают условные координаты так, чтобы координаты всех остальных пунктов сети были положительными. Направление главных осей сетки совмещают с направлениями осей абсцисс и ординат. Пунктам сетки присваивают порядковую нумерацию. Перевычисление координат из условной системы в государственную и наоборот выполняют по формулам аналитической геометрии.

Вынос точек строительной сетки в натуру производится от пунктов геодезической сети или от твердых местных предметов и контуров. Сначала на местности определяют исходное направление методами: полярным, угловых или линейных засечек, промеров от твердых контуров. Для контроля выносят не менее трех точек исходного направления. Линейные измерения выполняют с точностью 1:1000 - 1:2000, угловые - 30 - 60”. Точки исходного направления закрепляют деревянными или бетонными знаками. После определения точных координат пунктов строительной сетки временные знаки заменяют на постоянные.

Высотная разбивочная основа на территории строительства должна быть закреплена постоянными знаками с таким расчетом, чтобы отметки передавались на объекты строительства от двух реперов не более чем с трех станций нивелирного хода.

Нивелирные знаки закладываются в стены капитальных зданий и сооружений, построенных не менее чем за два года до закладки знака. Марки закладываются на высоте 0,3 - 0,6 м над поверхностью земли (тротуара, отмостки и т.д.). Грунтовые реперы закладываются только при отсутствии капитальных зданий и сооружений.

Стенные марки и реперы нивелируются через трое суток, а грунтовые через 10 суток после их закладки. В районах вечной мерзлоты грунтовые реперы нивелируются: при котлованном способе закладки - в следующий полевой сезон; при закладке бурением - через 10 дней; при закладке с протаиванием грунта - через два месяца.

Внешняя разбивочная сеть здания (сооружения) создается в виде сети плановых (осевых) и высотных знаков, закрепляющих разбивочные оси (главные, основные) и нивелирные пункты на местности.

При сложной конфигурации зданий, при значительных размерах, а также, когда здания или сооружения одной группы тесно связаны между собой технологическими процессами, разбиваются главные оси. При строительстве небольших зданий и сооружений разбиваются основные оси.

Разбивку главных и основных осей здания и сооружения следует выполнять на основании генерального плана строительной площадки, на котором должны быть указаны привязки осей зданий и сооружений к пунктам плановой и высотной разбивочных сетей, (красным линиям, пунктам строительной сетки и др.).

Главные или основные оси разбиваются на местности от пунктов плановой разбивочной сети строительной площадки.

Разбивку осей начинают с выноса двух крайних точек, определяющих положение наиболее длинной продольной оси. Вынос осуществляется способом прямоугольных или полярных координат, линейных или угловых засечек.

Поперечные оси разбиваются с ранее вынесенных точек оси путем построения прямых углов. Точки пересечения вынесенных поперечных осей с продольной осью определяются линейными измерениями.

Для контроля перенесения в натуру разбивочных осей прокладывают полигонометрический или теодолитный ход, или выполняют контрольные промеры до сторон и пунктов основы, а также измерением диагоналей и сторон прямоугольника, образованного осями.

При возведении современных промышленных сооружений, когда возникает необходимость увязки высокой точности технологических линий и целых комплексов зданий, следует развивать специальные разбивочные сети, пункты которых совмещаются с точками закрепления главных и основных осей.

Метод определения координат точек сети (микротриангуляция, микротрелатерация, полигонометрия, засечки, параллактический) зависит от требуемой точности разбивочных работ, размеров строительной площадки, условий работы на ней и формы сооружения.

После уравнивания результатов выполненных геодезических измерений и вычисления координат точек закрепления осей их сравнивают с проектными значениями и находят величины линейных редукций. В случае недопустимых значений редукций изменяют положения центров осевых знаков на местности. После редуцирования производятся угловые и линейные контрольные измерения.

Закрепление пунктов геодезической разбивочной основы для строительства надлежит выполнять в соответствии с требованиями нормативных документов по геодезическому обеспечению строительства, утвержденных в установленном порядке.

Главные и основные оси зданий и сооружений могут быть закреплены знаками в виде забетонированных рельс, штырей, труб, вбитых в землю деревянных кольев с гвоздями, специальных марок на капитальных зданиях.

Основные требования к местоположению знаков закрепления разбивочных осей (осевых знаков) следующие:

должна быть видимость от знака до здания, для чего необходимо предусматривать свободные полосы шириной 1 м;

положение знака должно оставаться неизменным на весь период строительства, особенно на период строительства подземной части здания, сооружения; принятые знаки геодезической разбивочной основы в период строительства должны находиться под наблюдением за сохранностью и устойчивостью и проверяться инструментально не реже двух раз в год (в весенний и осенне-зимний периоды);

должна обеспечиваться возможность выполнения геодезических измерений при соблюдении требований техники безопасности при производстве строительно-монтажных работ.

Осевые знаки следует размещать за пределами котлована в местах, свободных от постоянных и временных зданий, сооружений, в том числе подземных и наземных коммуникаций, дорог, строительных конструкций, материалов, изделий и оборудования, складских площадок, механизмов.

Осевые знаки не должны попадать в зону, где нарушается грунт при выполнении строительно-монтажных работ.

Размещение осевых знаков увязывают с проектными решениями по организации земляных и строительно-монтажных работ.

В целях лучшей сохранности осевых знаков их следует размещать на газонах, обочинах дорог, вдоль заборов и др.

В зоне местоположения знака складирование строительных конструкций, материалов должно быть не ближе 2 м от центра знака.

При невозможности определить местоположение знака, обеспечивающее неизменность его на период строительства подземной части здания, следует предусмотреть перенос знака на устойчивое место, о чем указывается в ПОС.

Заказчик обязан создать геодезическую разбивочную основу для строительства и не менее чем за 10 дней до начала выполнения строительно-монтажных работ передать поэтапно подрядчику техническую документацию на нее и закрепленные на площадке строительства пункты основы, в том числе:

а) знаки разбивочной сети строительной площадки;

б) плановые (осевые) знаки внешней разбивочной сети здания (сооружения) в количестве не менее четырех на каждую ось, в том числе знаки, определяющие точки пересечения основных разбивочных осей всех углов здания (сооружения); количество разбивочных осей, закрепляемых осевыми знаками, следует определять с учетом конфигурации и размеров здания (сооружения); на местности следует закреплять основные разбивочные оси, определяющие габариты здания (сооружения), и оси в местах температурных (деформационных) швов, главные оси гидротехнических и сложных инженерных сооружений;

в) плановые (осевые) знаки линейных сооружений, определяющие ось начало - конец трассы, колодцы (камеры), закрепленные на прямых участках не менее чем через 0,5 км и на углах поворота трассы;

г) нивелирные реперы по границам и внутри застраиваемой территории у каждого здания (сооружения) не менее одного, вдоль осей инженерных сетей не реже чем через 0,5 км;

д) каталоги координат, высот и абрисы всех пунктов геодезической разбивочной основы.

Приемку геодезической разбивочной основы для строительства следует оформлять актом (согласно обязательному приложению 12 СНиП 3.01.03-84).

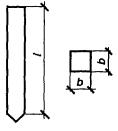

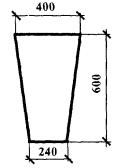

ЗАКРЕПЛЕНИЕ ОСНОВНЫХ ИЛИ ГЛАВНЫХ РАЗБИВОЧНЫХ ОСЕЙ ЗДАНИЯ ДО 5 ЭТАЖЕЙ, СООРУЖЕНИЯ ВЫСОТОЙ ДО 15 м С ПРОДОЛЖИТЕЛЬНОСТЬЮ СТРОИТЕЛЬСТВА ДО 0,5 ГОДА, ВНУТРИПЛОЩАДОЧНЫХ ИНЖЕНЕРНЫХ СЕТЕЙ

а) геодезический знак

б) ограждение знака

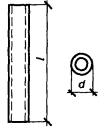

1 - металлический стержень Æ 16 мм

2 - бетон класса В7,5

3 - деревянный столб размером 1800 ´ 80 ´ 80

4 - доска размером 1500 ´ 80 ´ 80 или металлический уголок размером 25 ´ 25 ´ 2 мм

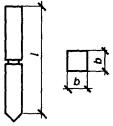

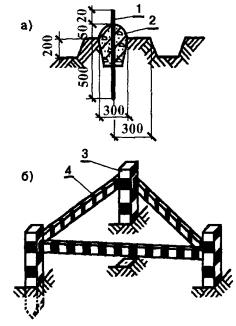

ЗАКРЕПЛЕНИЕ ОСНОВНЫХ ИЛИ ГЛАВНЫХ РАЗБИВОЧНЫХ ОСЕЙ ЗДАНИЯ СВЫШЕ 5 ЭТАЖЕЙ, СООРУЖЕНИЯ ВЫСОТОЙ СВЫШЕ 15 м С ПРОДОЛЖИТЕЛЬНОСТЬЮ СТРОИТЕЛЬСТВА ДО 0,5 ГОДА.

1 - деревянная крышка

2 - металлическая пластина размером 200 ´ 200 ´ 10 мм

3 - металлическая труба Æ 30 мм

4 - якорь

5 - бетон класса В7,5

6 - песок

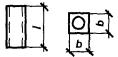

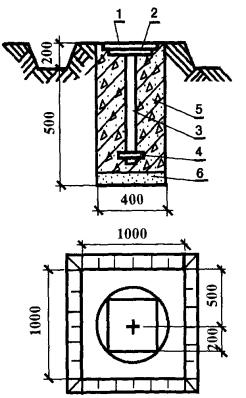

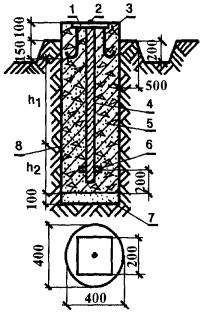

ЗАКРЕПЛЕНИЕ ОСНОВНЫХ ИЛИ ГЛАВНЫХ РАЗБИВОЧНЫХ ОСЕЙ ЗДАНИЯ (СООРУЖЕНИЯ) С ПРОДОЛЖИТЕЛЬНОСТЬЮ СТРОИТЕЛЬСТВА БОЛЕЕ 0,5 ГОДА

1 - металлическая пластина размером 200 ´ 200 ´ 15 мм

2 - заклепка из металла

3 - анкер Æ 15 мм

4 - металлическая труба Æ 50 - 70 мм

5 - бетон классов В7,5 - В12,5

6 - якорь

7 - песок

8 - два слоя рубероида РЧ-320

h1 - - наибольшая глубина промерзания грунта;

h2 - по таблице

|

h1 |

грунт |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

h2 |

грунт песчаный |

0,1 |

0,2 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

|

грунт суглинистый |

0,6 |

0,9 |

1,1 |

1,4 |

1,6 |

1,8 |

2,0 |

2,1 |

Приложение 12 к СНиП 3.01.03-84 (обязательное)

|

АКТ приемки геодезической разбивочной основы для строительства __________________________________________________________________________ (наименование объекта строительства) г. _________________________ «_____» ________________ 19 ___ г. Комиссия в составе: ответственного представителя заказчика _______________________________________, (фамилия, инициалы, должность) ответственных представителей генподрядной строительно-монтажной организации ___________________________________________________________________________ (фамилии, инициалы, должности) рассмотрела представленную техническую документацию на геодезическую разбивочную основу для строительства _________________________________________ (наименование объекта строительства) и произвела осмотр закрепленных на местности знаков этой основы. Предъявленные к приемке знаки геодезической разбивочной основы для строительства, их координаты, отметки, места установки и способы закрепления соответствуют представленной технической документации ________________________ (наименование проектной организации, номера чертежей, дата выпуска) и выполнены с соблюдением заданной точности построения и измерений. На основании изложенного комиссия считает, что заказчик сдал, а подрядчик принял знаки геодезической разбивочной основы для строительства (наименование объекта, или его отдельных цехов, зданий, сооружений) Приложения: ______________________________________________________________ (чертежи, схемы, ведомости и т.п.) Представитель заказчика: _____________________________________________________ (подпись) Представитель подрядчика: производитель работ ________________________________ (подпись) работник геодезической службы: ____________________________________________ (подпись) |

Геодезические работы при устройстве земляных сооружений

Общие технические требования

СНиП 3.01.01-85* «Организация строительного производства»

Пособие по разработке проекта организации строительства и проектов производства работ для жилищно-гражданского строительства (к СНиП 3.01.01-85).

СНиП 3.01.03-84 «Геодезические работы в строительстве»

Пособие по производству геодезических работ в строительстве (к СНиП 3.01.03-84).

Геодезические работы должны выполняться в соответствии с требованиями СНиП 3.01.01-85*, СНиП 3.01.03-84, ППР, ППГР и другой технологической документации, утвержденной в установленном порядке.

Для составления геодезической части проекта производства работ в жилищно-гражданском строительстве исходными данными служат: генеральный план существующей и проектируемой застройки; данные о геодезической основе строительной площадки, в том числе о красных линиях, и разбивочной основе строящихся зданий; строительный генеральный план застраиваемого участка; проект вертикальной планировки: данные о этажности и конструкциях зданий; планы и разрезы фундаментов и типовых этажей.

В задании на разработку геодезической части проекта производства работ следует указывать: наименование организаций - заказчика, генподрядчика, субподрядчиков; наименование, местоположение объекта, его характеристики и назначение; данные о разбивочной основе; виды работ, подлежащих включению в геодезическую часть проекта производства работ; специальные требования, не отраженные в нормативной документации, по точности строительно-монтажных работ; перечень материалов геодезической части проекта производства работ (текстовые, расчетные, графические); очередность составления геодезической части проекта производства работ на отдельные здания, сроки выдачи материалов.

При разработке геодезической части проекта производства работ рекомендуется предусматривать примерно следующую очередность выполнения работ.

1. Для подготовительного периода:

создание планового и высотного обоснования; закрепление выносок основных осей знаками; установка и определение отметок реперов; разбивка и закрепление промежуточных осей сооружения.

2. Для подземной части здания:

разбивка контура котлована и перенос осей и высот на дно котлована; передача осей и высот на обноски; разбивочные работы при устройстве фундаментов и свайных полей.

3. Для надземной части здания:

передача основных осей и отметок на цоколь и монтажные горизонты; детальная разбивка и закрепление осей и отметок на монтажном горизонте; разбивка и закрепление рисок под монтаж элементов; установка маяков; выверка в процессе установки строительных конструкций в проектное положение; производство исполнительной съемки и составление отчетной документации.

4. Для инженерных сетей:

плановая разбивка сетей; контроль за глубиной отрывки траншей, плановой и высотной установкой коммуникаций; исполнительные съемки проложенных сетей.

5. Для монтажа технологического оборудования:

определение проектного положения оборудования; контроль при установке и закреплении; исполнительные съемки.

6. Для вертикальной планировки:

определение и закрепление линий нулевых работ; трассирование линий заданного уклона, закрепление точек; перенос и закрепление в натуре проектных плоскостей; исполнительные съемки спланированных территорий.

В геодезической части проекта производства работ особое место должно уделяться составу и содержанию документации, в которую входят: исполнительные геодезические схемы, чертежи, профили, разрезы; акты геодезических разбивок и готовности работ; журнал геодезического контроля; акты геодезической проверки; полевые журналы.

Исполнительная геодезическая документация подразделяется на внутреннюю и приемо-сдаточную. Внутренняя исполнительная документация составляется на завершенный строительно-монтажный этап и является одним из оснований для выдачи главным инженером строительного управления (и приравненных к нему организаций) разрешения на производство строительно-монтажных работ. К внутренней исполнительной документации относятся: исполнительные схемы по разбивке контуров котлованов; акты и исполнительные схемы по разбивке промежуточный осей; акты разбивки свайных полей; акты и исполнительные схемы по подготовленным к бетонированию опалубкам; акты детальной геодезической разбивки на монтажных горизонтах под монтаж яруса, цоколя, этажа; исполнительные схемы нивелировки бетонных подготовок под полы; рабочие схемы по установке маяков.

Внутренняя исполнительная документация может быть составлена и на другие подготовительные виды работ. Порядок ее оформления устанавливает главный инженер строительно-монтажной организации. Она не предъявляется рабочей и Государственной комиссиям при сдаче объекта в эксплуатацию.

Приемосдаточная исполнительная документация составляется на завершенный этап строительно-монтажных работ и предъявляется авторскому надзору, органам Госархстройнадзора, генподрядным (субподрядным) организациям, заказчику, рабочим и государственным комиссиям по приемке объекта в эксплуатацию.

Приемосдаточная исполнительная документация включает в себя: планово-высотные схемы по всем видам инженерных коммуникаций; планово-высотные схемы и акты по готовому котловану, земляному полотну дорог и другим земляным сооружениям; планово-высотные схемы свайных полей; планово-высотные схемы и акты готовых фундаментов (свайных, сборных, монолитных и др.); планово-высотные схемы колонн; поэтапные планово-высотные схемы зданий и сооружений в кирпичном, крупноблочном, крупнопанельном исполнении; планово-высотные схемы по лифтовым шахтам; планово-высотные схемы и акты дорог; планово-высотные схемы по благоустройству.

Геодезическая исполнительная документация должна находиться в производственно-техническом отделе строительно-монтажной организации и у заказчика. При сдаче объекта в эксплуатацию предъявляется экземпляр, находящийся в производственно-техническом отделе.

При строительстве сложных и крупных объектов, а также зданий выше девяти этажей подрядчиком (генподрядчиком или субподрядчиком, в зависимости от того, кто выполняет строительно-монтажные работы) или по его поручению специализированными организациями, имеющими лицензию на выполнение проектно-технологических работ, разрабатывается проект производства геодезических работ (ППГР).

ППГР определяет содержание, объем, методы, точность, сроки и стоимость геодезических работ, обеспечивающих строительство при минимальных трудовых и материальных затратах.

Основанием для разработки ППГР специализированной организацией является техническое задание, составленное по установленной форме, а при разработке в составе ППР - частное задание группы подготовки производства работ строительно-монтажной организации. Задание должно содержать данные об объемах и сроках разработки.

Содержание ППГР согласовывается с технической и экономической сторонами ПОС и ППР. При пересмотре проектно-сметной документации на производство строительно-монтажных работ все изменения вносятся в ППГР. Разработка производится за счет накладных расходов в строительстве.

ППГР разрабатывается на основе последних достижений науки и техники в области геодезического обеспечения строительно-монтажных работ и передовых методов геодезических работ.

Основными нормативными документами при разработке ППГР являются государственные стандарты, строительные нормы и правила, действующие инструкции, проекты и указания к проектированию, производству и обеспечению геометрической точности в строительстве.

ППГР согласовывается с геодезической службой строительно-монтажной организации, утверждается руководителями организации-исполнителя и заказчика проекта, подписывается главным инженером генподрядной строительно-монтажной организации и передается в производство за два месяца до начала работ.

Организация-разработчик несет ответственность за обоснованность включенных в ППГР положений и осуществляет авторский надзор за его внедрением.

ППГР следует разрабатывать на несколько периодов строительства (реконструкции) объекта: подготовительный; возведения объекта; наблюдения за перемещениями и деформациями зданий и сооружений, если это предусмотрено в проектной документации.

В ППГР дополнительно к требованиям по разработке проектов организации строительства и проектов производства работ должны приводиться:

на подготовительный период строительства: схема расположения и закрепления знаков внешней разбивочной сети здания (сооружения), потребность в материальных и людских ресурсах, график выполнения геодезических работ;

на возведение объекта: точность и метод создания внутренней разбивочной сети здания (сооружения), схема расположения и закрепления знаков сети, типы центров знаков; точность и методы выполнения детальных разбивочных работ, контрольных измерений, исполнительных съемок; потребность в материальных и людских ресурсах, график выполнения геодезических работ;

на период наблюдения за перемещениями и деформациями зданий и сооружений: точность, методы, средства и порядок производства наблюдений за перемещениями и деформациями объектов строительства, схема геодезической сети, точность и методы ее построения, типы центров, знаков, график выполнения работ.

В ППГР должны излагаться порядок передачи материалов ППГР в производство, приводиться рекомендации по поверкам и юстировкам геодезических приборов и инструментов, прилагаться альбом рекомендуемых образцов исполнительных схем и указываться наименование организации, осуществляющей авторский надзор за внедрением ППГР в производство.

К схеме внешней разбивочной сети здания (сооружения) должны прилагаться:

схема закрепления сети;

данные о точности и методика построения внешней разбивочной сети здания (сооружения) с учетом требований строительных норм и правил или государственных стандартов;

конструкции рекомендуемых знаков для закрепления разбивочных осей.

ППГР на строительство подземной части здания (сооружения) должен содержать помимо основных положений, изложенных выше, следующее:

точность детальных разбивочных работ;

методы выполнения детальных разбивочных работ;

технологию выноса и закрепления в натуре контура котлована здания (сооружения), трасс инженерных сетей;

технологию геодезического контроля при производстве земляных и строительно-монтажных работ;

технологию производства исполнительных съемок и составление исполнительской документации.

В ППГР как на отдельные объекты, так и на все строительство в целом по производственным подразделениям должны указываться нормокомплекты геодезических приборов и приспособлений.

Разбивочные работы в строительстве должны обеспечивать вынос в натуру от пунктов геодезической разбивочной основы с заданной точностью осей и отметок, определяющих в соответствии с проектной документацией положение в плане и по высоте частей и конструктивных элементов зданий (сооружений).

До начала выполнения геодезических работ на строительной площадке рабочие чертежи, используемые при разбивочных работах, должны быть проверены в части взаимной увязки размеров, координат и отметок (высот) и разрешены к производству работ техническим надзором заказчика.

Геодезические работы следует выполнять средствами измерений необходимой точности.

Точность разбивочных работ при производстве земляных работ следует принимать, руководствуясь данными, приведенными в нижеследующей таблице, если другие данные не обоснованы в ППР (ППГР).

В случаях строительства по проектной документации, содержащей допуски на изготовление и возведение конструкций зданий (сооружений), не предусмотренные стандартами, нормами и правилами, необходимую точность разбивочных работ следует определять специальными расчетами по условиям, заложенным в проектной документации.

Точность построения внутренней разбивочной сети здания (сооружения)

|

Характеристика сооружений |

Величины средних квадратических погрешностей построения внутренней разбивочной сети здания (сооружения) |

||

|

линейные измерения |

угловые измерения с |

определение превышения на станции мм |

|

|

Земляные сооружения: в том числе вертикальная планировка |

1/1000 |

45 |

10 |

Геодезические работы следует выполнять после предусмотренной проектной документацией расчистки территории, освобождения ее от строений, подлежащих сносу, и, как правило, вертикальной планировки.

Непосредственно перед выполнением разбивочных работ исполнитель должен проверить неизменность положения знаков разбивочной сети здания (сооружения) путем повторных измерений элементов сети.

При устройстве фундаментов зданий (сооружений), а также инженерных сетей разбивочные оси следует переносить на обноску или на другое устройство для временного закрепления осей. Вид обноски и место ее расположения следует указывать на схеме размещения знаков.

Обноску делают сплошную, разреженную или створную.

Сплошная обноска окаймляет все сооружение. Ее применяют при устройстве монолитных фундаментов с большим объемом опалубочных работ, при сложной конфигурации опалубки, при значительном числе устанавливаемых анкерных болтов, закладных деталей, арматурных выпусков.

Разреженную или створную обноску устанавливают по основным и межсекционным осям, температурным швам на расстоянии 18 - 24 м одна от другой. Такие обноски применяют при устройстве сборных и свайных фундаментов, а также при возведении столбчатых монолитных фундаментов, расположенных на расстоянии 12 м и более один от другого.

Обноску устанавливают в 2 - 3 м от верхней бровки котлована. При котлованах глубиной 3 м и более обноску часто располагают в котловане вдоль его нижней бровки.

Детальную разбивку промежуточных осей производят двумя способами.

Первый способ - разбивка промежуточных осей по обноске. Способ в основном применяется при сплошной обноске, стороны которой устанавливают прямолинейно и параллельно соответствующим продольным и поперечным осям сооружения, а верх обрезной доски располагают на одной отметке. При сплошной обноске легко производить линейные измерения.

На построенную обноску с точек закрепления осей выносят при помощи теодолита главные, или основные оси. От вынесенных на обноску осей производят линейные измерения. Промежуточные оси на обноске по мере производства линейных измерений фиксируют карандашом и краской.

Второй способ - разбивка промежуточных осей по дну котлована с производством линейных измерений по деревянным кольям с последующим выносом осей на разреженную или створную обноску. Способ не требует соблюдения условий прямолинейности сторон обноски и параллельности ее разбивочным осям.

При этом способе линейные измерения, в основном, производят по главной продольной оси здания, положение которой определяют от вынесенных на дно котлована основных осей. По створу главной продольной оси на расстоянии длины мерного прибора и в местах прохождения промежуточных осей, которые будут выноситься на обноски, забивают деревянные колья. По кольям производят линейные измерения. Промежуточные оси на кольях фиксируют карандашом.

При закрепленных главных осях здания линейные измерения производят от центральной точки пересечения главных осей, которую предварительно определяют с точек закрепления главных осей.

Над точками пересечения главной оси с промежуточными, полученными в результате линейных измерений, центрируют теодолит, наводят на крайнюю, наиболее удаленную точку закрепления главной оси и откладывают угол 90° при двух положениях вертикального круга с закреплением проекции визирного луча на разреженной или створной обноске по обе стороны котлована. За окончательное положение промежуточной оси берут среднее из двух проекций.

|

Контролируемые операции |

Состав и средства контроля |

Документация |

|

Подготовительные работы |

Проверить: |

|

|

- наличие геодезической разбивочной основы и технической документации на нее; наличие закрепленных на площадке строительства пунктов основы с разрешением на производство работ; |

Акт приемки, техническая документация |

|

|

- сохранность знаков, закрепляющих пункты геодезической разбивочной основы, и неизменность их положения (путем повторных измерений элементов сети не реже двух раз в год); восстановление утерянных знаков; |

Общий журнал работ |

|

|

- рабочие чертежи в части взаимной увязки размеров координат и отметок (высот); - завершение подготовительных внеплощадочных и внутриплощадочных работ. |

Акт об окончании подготовительных работ и готовности объекта |

|

|

Геодезические работы при устройстве земляных сооружений |

Контролировать: |

|

|

- соблюдение заданной в ППР (ППГР) технологии выполнения разбивочных геодезических работ; - вынос в натуру с заданной точностью и закрепление осей и характерных основных и промежуточных точек земляных сооружений; - соблюдение заданной в ППР (ППГР) технологии геодезического контроля за производством работ при устройстве земляных сооружений и исполнительных съемок. |

Журнал геодезических работ |

|

|

Приемка |

Проверить: |

|

|

- соответствие выполненных разбивочных и контрольных работ геодезических работ требованиям проекта, ППР (ППГР) и нормативных документов; - составление и надлежащее оформление приемосдаточной исполнительной документации |

Акты и исполнительные схемы по разбивочным работам Планово-высотные схемы земляных сооружений |

|

|

Входной и операционный контроль осуществляют: мастер (прораб), геодезист - в процессе выполнения работ. Приемочный контроль осуществляют прораб (мастер), геодезист, работники отдела контроля качества СМР, представители технадзора заказчика КИП: нивелир, теодолит и др. геодезические приборы и инструмент |

||

Геодезические работы при устройстве котлована

В состав геодезических работ при устройстве котлованов входят:

проверка геодезических данных на рабочих чертежах проекта;

разбивка и закрепление в натуре контуров котлована (нижнего контура и верхней бровки);

предварительное нивелирование дневной поверхности в пределах контура котлована;

передача разбивочных осей и высотных отметок на дно котлована;

периодические исполнительные съемки для подсчета объемов земляных масс;

окончательная плановая и высотная исполнительные съемки отрытого котлована.

Разбивку контуров котлована следует производить в соответствии с рабочими чертежами, на которых должны быть указаны оси здания (сооружения) и все размеры, определяющие расположение контуров котлована относительно осей здания (сооружения), способами прямоугольных и полярных координат, угловых засечек, промеров, при помощи теодолита, мерной ленты или рулетки. Вынесенные в натуру внутренние и внешние бровки котлована должны быть закреплены знаками. Места расположения знаков, способ их закрепления должны быть указаны в ППР (ППГР).

Нивелирование дневной поверхности следует производить способом параллельных линий или по квадратам со сторонами, равными проектным. Стороны квадратов должны совпадать с направлением поперечников, располагаемых перпендикулярно оси сооружения. Концы поперечников следует закреплять кольями.

После нивелирования следует составлять поперечный профиль в крупном масштабе (1:100 - 1:200), одинаковом в горизонтальном и вертикальном направлениях. На основании поперечных профилей следует подсчитывать объемы земляных работ.

При нивелировании дневной поверхности и при исполнительных съемках разработанного котлована следует определять отметки одних и тех же плановых точек.

Контроль точности отрывки котлована следует осуществлять как в плане, так и по высоте.

Объемы контроля в плане принимают не менее 10 % от числа точек, выносимых при разбивке котлована (вершин квадратов картограммы, габаритов котлованов).

Если возникает необходимость контроля земляных оснований под фундаменты, зачищаемых вручную, то применяют сплошной контроль.

Контроль точности высотного положения земляных работ производят с помощью геометрического, тригонометрического нивелирования или визирок.

При рытье глубоких и широких котлованов по мере их углубления отметки от рабочего репера (строительного нуля) постепенно передают по уступам на дно геометрическим нивелированием, причем для контроля передача осуществляется или дважды одним способом, или двумя различными способами. Неглубокие котлованы контролируются геометрическим нивелированием с одной станции с применением трех- или четырехметровых реек.

Контроль глубины разработки при помощи визирок выполняется в следующем порядке. За 2 - 3 м от верхней бровки котлована на противоположных его сторонах на одной отметке Hв, укрепляют две постоянные визирки.

Длину l контрольной визирки рассчитывают по проектной отметке Hо дна котлована и отметке верха постоянных визирок Н, по формуле:

l = Hв - Hо.

Изготовив визирку расчетной длины l, периодически в процессе углубления котлована контролируют его глубину. Такой способ применяется при сравнительно неглубоких и нешироких котлованах.

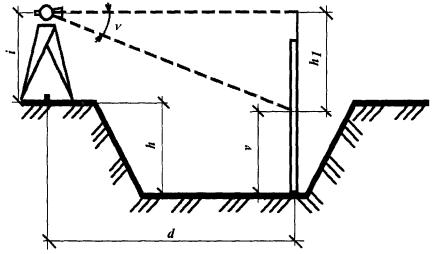

Если котлован имеет значительные размеры, то эффективным контролем глубины является тригонометрическое нивелирование. Оно имеет значительные преимущества перед геометрическим (экономия времени, удобство и простота измерений, определение отметок нескольких точек с одной станции). При контроле тригонометрическим нивелированием для определения глубины котлована h измеряют вертикальный угол v и горизонтальное расстояние d с одной станции прибора.

Тогда:

h = d·tgv + v - i,

где: l - высота прибора; v -высота визирования на рейку.

На практике всегда высота визирования равна высоте прибора, поэтому формула примет вид:

h = d·tgv.

При небольшой глубине котлована контроль за его разработкой следует осуществлять нивелиром и 3-4 метровой рейкой. Контроль осуществляется по проектной высоте, расчитанной от горизонта инструмента.

После исполнительной съемки котлована и установления соответствия котлована проекту на дно котлована переносятся оси.

Перенесение осей здания (сооружения) на дно котлована производится способом створных засечек с точек закрепления осей, расположенных вне зоны земляных работ, или с помощью обноски, струн и отвесов.

При способе створных засечек теодолит устанавливают над точкой закрепления оси здания (сооружения) или над обноской на поверхности. Визируют на противоположную точку оси и, наклонив трубу, закрепляют створ в котловане двумя точками. Для контроля проектирование выполняют в обратном направлении. Таким образом переносят все оси здания (сооружения) и на дне котлована по этим точкам натягивают струны. При необходимости створ сдвигают на наружные грани конструкций фундамента.

В глубоких котлованах на дне строят обноску на высоте 0,8 - 1,5 м над основанием котлована и на нее створными засечками передают основные оси со знаков их закрепления так же, как это делают на поверхности земли. Дальнейшую разбивку фундамента выполняют по обноске. В этом случае обноску на поверхности не строят.

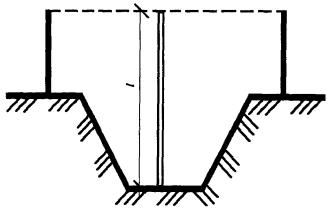

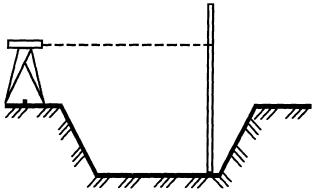

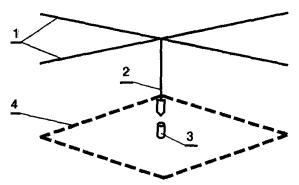

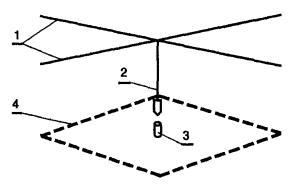

СХЕМА ПЕРЕНОСА ОСЕЙ В КОТЛОВАН

СХЕМА ПЕРЕДАЧИ ОТМЕТОК В КОТЛОВАН

Основным способом точной передачи отметок в котлован является способ геометрического нивелирования. Если в результате постоянного контроля за выемкой грунта установлено, что до проектной отметки осталось в пределах 10 см, то выполняют точную передачу отметки в котлован. Перед этим на дне котлована закладывают не менее двух грунтовых временных реперов или марок. На бровке укрепляют кронштейн или наклонный брусок для подвеса рулетки. К нижнему концу рулетки подвешивают груз и опускают его в сосуд с жидкостью для предотвращения колебаний. Отметку передают с помощью одного переносного или двух нивелиров. На рабочий репер Р1 и на репер на дне котлована Р2 устанавливают рейки. Посередине между рулеткой и реперами устанавливают нивелир (или два нивелира). Берут отсчеты по рейкам а и б и одновременно отсчеты по рулетке с и d. Отметку репера Р2 вычисляют по формуле:

Нр2 = Нр1 + а – б - (с - d).

Для контроля измерения повторяют, изменив высоту прибора.

Контролируют точность передачи отметки, прокладывая нивелирный ход между двумя реперам по дну котлована.

Передача отметок на дно котлована производится также проложением замкнутого нивелирного хода IV класса по въезду в котлован от реперов разбивочной сети здания (сооружения).

После окончательной зачистки дна котлована выполняют исполнительную съемку.

Места, точки, параметры, методы, порядок проведения и объем съемок устанавливают в соответствии с проектной документацией или ППР (ППГР).

В качестве исходной геодезической основы для выполнения съемки принимаются знаки геодезической разбивочной основы для строительства, знаки закрепления осей. До начала съемки проверяют неизменность положения знаков исходной основы.

Для составления исполнительных схем используют рабочие чертежи проектов, на которые наносятся данные исполнительной съемки.

При исполнительной съемке котлованов подлежат съемке в плане бровки котлованов и границы планировочных оформляющих плоскостей. Верхняя и нижняя бровки снимаются при глубине свыше 3 м. В остальных случаях допускается снимать только нижнюю бровку.

Съемке по высоте подлежат контуры котлована, перепады (изменения) отметок оснований под фундаменты.

После окончания работ по устройству котлована должны быть оформлены:

акт готовности котлована;

плановая и высотная исполнительные схемы готового котлована (состав и содержание исполнительной геодезической документации устанавливается ППР (ППГР).

Геодезические работы при устройстве насыпей и выемок

В состав геодезических работ при устройстве насыпи (выемки) входят:

проверка геодезических данных на рабочих чертежах проекта;

разбивка и закрепление в натуре оси насыпи или выемки;

разбивка и закрепление в натуре границ контуров основания и верхней (нижней) бровки;

нивелирование дневной поверхности по оси и на поперечниках;

контроль за соблюдением геометрической формы сооружения в процессе строительства;

плановая и высотная исполнительные съемки устроенной насыпи (выемки).

Для осуществления разбивки и закрепления в натуре оси насыпи (выемки) необходимо иметь:

координаты и отметки точек государственной геодезической или разбивочной сети на район насыпи (выемки);

координаты точек начала и конца насыпи (выемки), вершин углов поворота;

длины прямых участков насыпи (выемки);

элементы привязок.

Выбор метода перенесения в натуру зависит от характера застройки, протяженности насыпи (выемки), заданной точности и от наличия пунктов и знаков геодезической сети или разбивочной сети строительной площадки.

При графическом методе в качестве данных для перенесения насыпи (выемки) в натуру используются угловые и линейные величины, непосредственно полученные с топографического плана, используемого для проектирования.

В качестве твердых контуров используются углы и выступы капитальных зданий, точки вдоль фасадов зданий, положение которых определяется промерами от углов зданий или других твердых контуров. Линейные промеры берутся только от контуров, снятых инструментально.

При отсутствии твердых контуров межкду полигонометрическими знаками вблизи насыпи (выемки) прокладывается теодолитный ход.

При аналитическом методе вынос в натуру осуществляется от геодезических сетей, красных линий, точек теодолитных ходов, от оси проезда или от строительной сетки.

При наличии закрепленных в натуре осей проездов или красных линий перенесение производится непосредственно от них.

Необходимые данные для перенесения трассы насыпи (выемки) - длины полярных расстояний и углы поворота - вычисляют по координатам точек поворота трассы и геодезической сети.

Промежуточные точки выносятся, как створные.

Дирекционные углы и длины сторон между точками поворота вычисляются по координатам, полученным графически.

Геодезические работы по перенесению трасс насыпи (выемки) на местность начинаются с выноса точек поворота и продольной оси прокладки.

Перенесение в натуру осуществляется полярным способом с контролем от ближайшей вынесенной в натуру точки; способом линейных или створных засечек и способом перпендикуляров.

Полярный способ применяется при разбивках на открытой местности и возможности производства угловых и линейных измерений с одной точки стояния прибора.

Для измерения расстояний могут использоваться мерные ленты, металлические рулетки, оптические и нитяные дальномеры.

При выносе точек трассы, близко расположенных к пунктам геодезической или разбивочной сети, к капитальной застройке рекомендуется способ линейных засечек. При этом длина сторон засечки не должна быть более длины мерного прибора, а число засечек должно быть не менее трех. Углы при вершине засечки должны быть в пределах от 30 до 120°.

При наличии достаточного числа точек с известными координатами может применяться способ створных засечек.

Способ перпендикуляров рационален в случае расположения трасс вдоль геодезической сети, специально проложенного теодолитного хода или створной линии между зданиями.

Длина перпендикуляра не должна превышать 4 м. При длине перпендикуляров более 4 м вынос в натуру должен контролироваться засечкой.

При построении на местности отрезков линий заданной длины, полученных по координатам или непосредственно взятых с плана, в них вводят поправки на наклон (при угле наклона более 1,5°), температуру и компарирование.

Перенесение отрезков линий в натуру должно быть осуществлено с относительной ошибкой не более 1:2000.

При перенесении в натуру трассы насыпей (выемок) на местности закрепляют начало (НТ) и конец (КТ) трассы, вершины углов поворотов (ВУП), начало (НЗ) и конец (КЗ) закругления, начало (НКК), середину (СКК) и конец (ККК) круговой кривой, начало (НПК) и конец (КПК) переходных кривых, пикеты (ПК) и характерные промежуточные (плюсовые) точки (ПК+), нулевые места (НМ), т.е. точки с нулевыми земляными работами, точки пересечения оси насыпи (выемки) с осями существующих и проектируемых сооружений, точки перелома фактического и проектного профилей.

Все перечисленные выше точки должны иметь пикетажное наименование.

Высотное положение трассы насыпей (выемок) закрепляют временными реперами, связываемыми двойным нивелированием между постоянными реперами. Закрепление в плане и по высоте выносят за пределы зоны земляных работ и в журнале отмечают расстояния, на которые они вынесены. Выноски делают обычно теодолитом перпендикулярно к оси в виде створов из двух столбов или кольев, которые устанавливают по возможности постоянными на расстояниях от оси ближайшего столба или кола 30 - 50 м. Колья, столбы и реперы окапывают неглубокими канавками, чтобы их можно было быстрее обнаружить на местности.

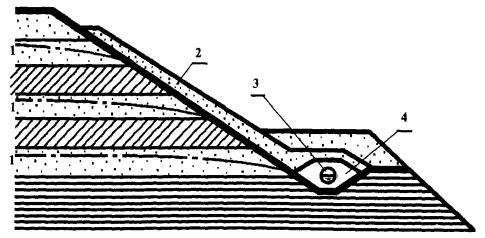

Вынос и закрепление элементов земляных сооружений выполняют следующим образом:

отметки оси сооружения - колышками и высокими вехами (длиной 2 - 2,5 м) с выносом их за пределы зоны работ землеройно-транспортных машин и указанием расстояния выноски. На прямых участках колышки и вехи располагают не менее чем через 100 м, на кривых - не менее чем через 20 м;

границы насыпи, выемки и отвалов - колышками через 25 ÷ 50 м;

углы поворота трассы - прочно вкопанными угловыми столбами с надписью (диаметр столба не менее 0,1 м и высота 0,5...0,75 м над землей). Столбы располагают на продолжении биссектрисы угла в 0,5 м от его вершины. Надпись обращают к вершине, которую отмечают колышком. На кривых с малыми биссектрисами устанавливают на продолжении тангенсов (вне предела производства работ машинами) по две вехи через 20 м от вершины угла;

пикеты - колышками (после двойного промера) с выносом их за пределы зоны работ, с указанием расстояния выноски. При расхождении с изыскательским пикетажом более чем на 1 м устанавливают рубленые пикеты для увязки точек с проектным продольным профилем;

водоотводные канавы - колышками вдоль их осей с указанием глубины в местах их установки;

резервы - колышками через каждые 10 - 50 м с надписью на них глубины разработки. При широких резервах колышки устанавливают также по оси резерва;

полосу отвода земель - столбами, вкопанными на каждой стороне от оси земляного сооружения. Столбы устанавливают и маркируют с участием местных земельных органов;

зону производства работ машин - колышками или вехами для обозначения линии первого зарезания землеройной машины; границ подошвы насыпи или выемки; границ снятия растительного слоя и мест его размещения в отвалах; створа, обозначающего направление движения экскаватора, и др.

Допускается закрепление положения оси выемок с использованием обноски, устраиваемой на прямолинейных участках, устанавливаемой вдоль трассы на расстоянии 40 - 50 м одна от другой, а также в местах поворота.

Ось трассы проектируется в выемку (траншею, канаву) теодолитом или отвесом от натянутой проволоки между створными точками оси или точками поворота.

Разбивка проектного уклона дна выемки (траншеи, канавы) производится с помощью постоянных и ходовых визирок, оптических нивелиров и лазерных уклонофиксаторов. Отметки постоянных визирок, прикрепленных к обноске гвоздями, выносятся нивелиром с учетом проектного уклона дна выемки (траншеи, канавы). Разность отметок постоянных визирок определяется по формуле Dh = il, где i - проектный уклон траншеи; l - расстояние между визирками. Высота (длина) ходовой визирки определяется как разность отметок верха постоянной визирки и дна траншеи.

Правильность выполнения разбивки трассы в натуре контролируется от красных линий, осей проездов, от существующих твердых контурных точек и от специально проложенных теодолитных ходов.

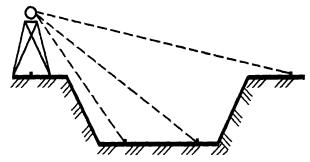

Для выполнения земляных работ производят детальную разбивку земляного полотна (разбивку строительных поперечников). Эта разбивка состоит в обозначении на местности в плане и по высоте всех характерных точек поперечного профиля полотна: оси, бровок, кюветов, подошвы насыпей и т.д.

Порядок работ при детальной разбивке земляного полотна следующий.

Намечают положение поперечников на каждом пикете, плюсовых точках и в местах нулевых работ. На криволинейных (в плане) участках поперечники разбивают с интервалом детальной разбивки кривой по линии, перпендикулярной к касательной. На вертикальных сопряжениях продольного профиля разбивку производят через 20 м на выпуклых кривых и через 10 м - на вогнутых.

Используя положение осевых точек трассы, створных точек их закрепления, рабочие отметки продольного профиля и геометрические размеры привязанных типовых поперечных профилей, на местность переносят проекции бровок земляного полотна, границы заложения откосов насыпей, выемок, резервов и водоотводных сооружений. В полученных точках плановой разбивки устанавливают вешки-визирки или другие знаки, на которые обычно геометрическим нивелированием передают высотные элементы разбиваемого полотна.

Закрепляют разбивку поперечников створными выносками (кольями, столбами, вешками или другими знаками) на обрезах или за их пределами в 2 - 3 м от зоны работы землеройных и транспортных машин.

В процессе отсыпки насыпи (устройства выемки) контролируют соответствие проектным положения оси насыпи (выемки), ширину насыпей (положение бровок) после отсыпки каждого слоя грунта и ширину выемок после разработки каждого его горизонта, высоту возведения насыпей, глубину разработки выемок и водоотводов, крутизну откосов. Такой контроль производят от выносок закрепления разбивки земляного полотна. При этом пользуются линейными и угловыми данными, отметками точек, указанными в разбивочном журнале или схеме разбивки.

Крутизну откосов проверяют откосниками (откосными лекалами). Высоту насыпи до 3 м можно контролировать нивелиром методом геометрического нивелирования. Нивелир устанавливают на насыпь и по рейке, поставленной на выноске, берут отсчет а. Высота отсыпанной части насыпи h вычисляется по формуле:

h = а - v,

где v - высота инструмента.

Возведение насыпей высотой более 3 м контролируют при помощи откосников, или же теодолита способом наклонного луча визирования и тригонометрическим нивелированием.

Разработку неглубоких выемок (до 4 м) можно контролировать с помощью откосников, а также визирками, вешками-визирками или нивелиром относительно выносок.

При глубоких выемках разработку можно контролировать теодолитом с помощью наклонного луча визирования.

Уклон дна выемки (траншеи, канавы) можно контролировать посредством теодолита, нивелира или при помощи визирок.

После завершения земляных работ выполняют исполнительную съемку.

Места, точки, параметры, методы, порядок проведения и объем съемок устанавливают в соответствии с проектной документацией или ППР (ППГР).

В качестве исходной геодезической основы для выполнения съемки принимаются знаки геодезической разбивочной основы для строительства, знаки закрепления осей. До начала съемки проверяют неизменность положения знаков исходной основы.

Для составления исполнительных схем используют рабочие чертежи проектов, на которые наносятся данные исполнительной съемки.

При исполнительной съемке насыпей (выемок) подлежат съемке в плане бровки сооружений и границы планировочных оформляющих плоскостей. Верхняя и нижняя бровки снимаются при глубине выемок или высоте насыпей свыше 3 м. В остальных случаях допускается снимать только нижнюю бровку.

Съемке по высоте подлежат контуры насыпей (выемок), перепады (изменения) отметок оснований.

После окончания работ по устройству насыпей (выемок) должны быть оформлены:

акт готовности насыпей (выемок);

плановая и высотная исполнительные схемы готовых насыпей (выемок) (состав и содержание исполнительной геодезической документации устанавливается ППР (ППГР)).

Геодезические работы при выносе в натуру проекта вертикальной планировки

В состав геодезических работ при вертикальной планировке территории входят:

проверка геодезических данных на рабочих чертежах проекта;

нивелирование дневной поверхности планируемой территории;

разбивка и закрепление в натуре линии нулевых работ и линий равных отсыпок (в зоне насыпи) и срезок (в зоне выемки);

геодезический контроль правильности выполнения земляных работ и окончательная геодезическая исполнительная съемка спланированной территории.

По окончании работ по вертикальной планировке территории следует представлять следующую геодезическую исполнительную документацию:

акт о завершении работ по вертикальной планировке территории;

планово-высотную исполнительную схему спланированной территории (состав и содержание исполнительной геодезической документации устанавливается ППР (ППГР).

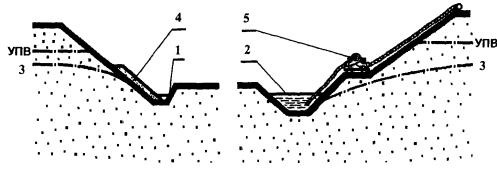

Разработка выемок, вертикальная планировка

Общие технические требования

СНиП 3.01.01-85* «Организация строительного производства»

СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»

Пособие по производству работ при устройстве оснований и фундаментов (к СНиП 3.02.01-87)

СНиП III-4-80* «Техника безопасности в строительстве»

Строительство каждого объекта допускается осуществлять только на основе предварительно разработанных решений по организации строительства и технологии производства работ, которые должны быть приняты в проекте организации строительства и проектах производства работ (ППР).

До начала производства работ заказчик должен оформить и передать подрядной строительной организации разрешение на производство строительных работ.