|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОДДОНЫ ДЛЯ КИРПИЧА И КЕРАМИЧЕСКИХ КАМНЕЙ Технические условия Pallets for brick and structural clay tile. Specifications |

ГОСТ 18343-80 Взамен ГОСТ 18343-73 |

Постановлением Государственного комитета СССР по делам строительства от 30 июня 1980 г. № 96 срок введения установлен

с 01.01.81

Настоящий стандарт распространяется на плоские деревянные, деревометаллические и металлические поддоны, предназначенные для формирования на них транспортных пакетов кирпича и керамических камней обычных и модульных размеров по ГОСТ 530-80, механизированной вывозки пакетов из обжиговых печей, погрузки их в транспортные средства и выгрузки, транспортирования автомобильным, железнодорожным и водным транспортом, складирования и подачи пакетов к месту работы каменщиков.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

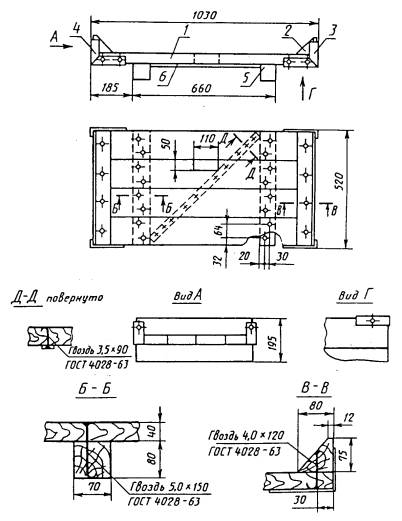

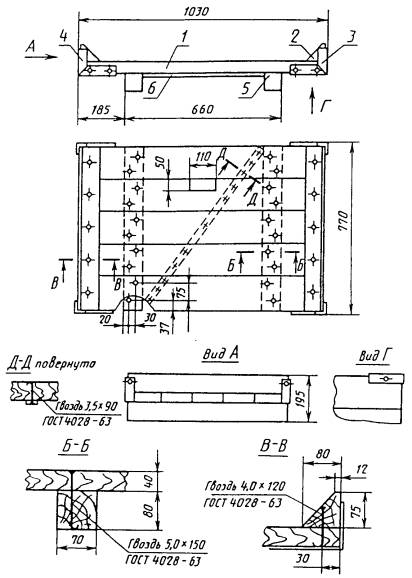

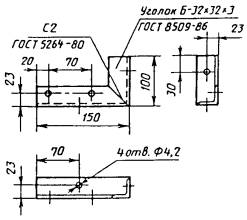

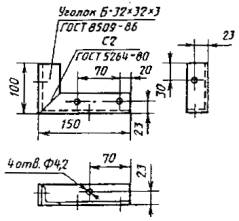

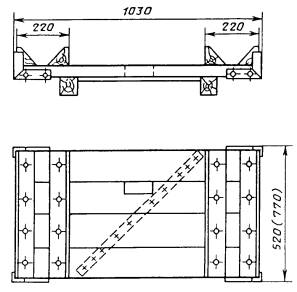

1.1. Типы, основные параметры и размеры поддонов должны соответствовать указанным в таблице и черт.1-4.

1.2. Условное обозначение поддона состоит из букв, обозначающих тип поддона (ПО - на опорах, ПК - с крючьями) и материал, применяемый для изготовления (Д - деревянный, М - металлический, ДМ - деревометаллический), цифр, характеризующих размеры настила поддона в мм, грузоподъемность в т, и обозначение настоящего стандарта.

|

Тип поддона и его наименование |

Номинальная грузоподъемность поддона, т |

Номинальные размеры настила поддона, мм |

Масса поддона, кг, не более |

|

ПОД - поддон на опорах, деревянный |

0,75 |

520´1030 |

22 |

|

ПОМ - поддон на опорах, металлический |

0,75 |

520´1030 |

22 |

|

ПОД - поддон на опорах, деревянный |

0,9 |

770´1030 |

25 |

|

ПОМ - поддон на опорах, металлический |

0,9 |

770´1030 |

30 |

|

ПКДМ - поддон с крючьями, деревометаллический |

0,75 |

520´1030 |

22 |

|

Примечание. По соглашению предприятия - изготовителя кирпича со строительными и транспортными организациями допускается изготовлять и применять для доставки кирпича поддоны размерами 750´1300 мм при наличии на строительстве грузозахватных приспособлений, обеспечивающих безопасность при подъеме пакетов кирпича к рабочему месту каменщика. |

|||

Примеры условных обозначений:

ПОД - 520´1030 - 0,75 ГОСТ 18343-80;

ПОМ - 770´1030 - 0,9 ГОСТ 18343-80;

ПКДМ - 520´1030 - 0,75 ГОСТ 18343-80.

1.3. Поддоны на поперечных опорных брусках с треугольными упорами по торцам (тип ПО) являются основными и предназначены для погрузочно-разгрузочных работ и перевозки кирпича пакетами автомобильным, железнодорожным и водным транспортом.

1.4. Поддоны с крючьями по торцам (тип ПК) предназначены для перевозки кирпича пакетами только автомобильным транспортом.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поддоны должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке; рабочие чертежи на металлические поддоны утверждаются по согласованию с базовой организацией по стандартизации поддонов и контейнеров, применяемых в строительстве (ЦНИИОМТП Госстроя СССР).

2.2. Предельные отклонения габаритных размеров поддонов от номинальных не должны превышать по длине и высоте ±5 мм, а по ширине + 5 и - 10 мм.

2.3. При изготовлении поддонов не допускаются:

разность длин диагоналей поддона более 10 мм;

сквозные зазоры в местах соединения опор с настилом;

сквозные зазоры между элементами настила для поддонов типов ПОМ и ПОД (770´1030-0,9) более 40 мм;

отклонения поверхности настила поддона от плоскостности 5 мм;

уступы между элементами настила поддона по высоте на лицевой стороне более 2 мм.

2.4. Соединение деревянных деталей поддонов должно производиться гвоздями по ГОСТ 4028-63. Головки гвоздей не должны выступать из поверхности настилов и брусков, а выступающие острые концы гвоздей должны быть загнуты и утоплены в древесину поперек ее волокон.

2.5. Деревянные детали поддонов должны изготовляться из пиломатериалов не ниже 3-го сорта хвойных пород по ГОСТ 8486-86 и не ниже 2-го сорта лиственных пород по ГОСТ 2695-83, с дополнительно необработанными пластями кромками.

2.6. Доски настила, опорные и упорные бруски должны быть цельными, обрезными и при изготовлении поддонов удовлетворять следующим требованиям:

влажность древесины должны быть не более 22%;

сучки на наружных кромках крайних досок настила (со стороны ввода вилочных подхватов) и в местах соединения деталей гвоздями не допускаются;

отверстия от выпавших сучков должны быть заделаны пробками на водостойком клее;

торцы досок настила и брусков должны быть опилены под прямым углом, сколы и сквозные трещины в них не допускаются.

2.7. Наружные ребра досок настила, опорных и упорных брусков должны быть притуплены путем снятия фаски.

2.8. Поддоны, применяемые для доставки утолщенного кирпича, допускается оборудовать дополнительными треугольниками брусками в соответствии с черт.5.

2.9. Строповочные крючья и детали, к которым они привариваются, должны изготовляться из сталей спокойной или полуспокойной плавки.

2.10. Сварные швы по форме и размерам должны соответствовать указанным в рабочих чертежах, очищены от шлака и брызг металла, иметь гладкую или мелкочешуйчатую поверхность и плавный переход к основному металлу.

2.11. По соглашению предприятия-изготовителя с потребителем допускается на наружные поверхности металлических поддонов наносить антикоррозионное и лакокрасочное покрытие.

3. ПРАВИЛА ПРИЕМКИ

3.1. Поддоны должны быть приняты техническим контролем предприятия-изготовителя.

3.2. Приемка поддонов должна производиться партиями. В состав партии входят поддоны одного типоразмера, изготовленные по одной технологии из материалов одного вида и качества.

Размер партии устанавливается соглашением предприятия-изготовителя и потребителя, но не должен превышать 1000 поддонов.

3.3. Для проверки геометрических размеров, массы поддонов, качества сборки и соблюдения других требований, установленных настоящим стандартом, отбирают 5% поддонов от каждой партии.

Испытаниям на прочность подвергают поддоны в количестве 1%, но не менее 5 шт. от партии.

3.4. Если при контрольной проверке и испытаниях отобранных от партии образцов поддонов окажется хотя бы один образец, не удовлетворяющий требованиям настоящего стандарта, то следует производить повторную проверку удвоенного количества образцов, взятых от этой же партии.

При отрицательных результатах повторной проверки партия бракуется.

3.5. Потребитель имеет право производить контрольную проверку получаемых поддонов на соответствие их требованиям настоящего стандарта.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Соблюдение требований пп. 2.3, 2.4, 2.6, 2.7, 2.10, 2.11 проверяют внешним осмотром и сравнением с принятым эталоном.

4.2. Соответствие принятых материалов, заданным в рабочих чертежах и пп.2.5, 2.9, проверяют по сертификатам.

4.3. Размеры поддонов, указанные в пп.2.2, 2.3, проверяют металлической линейкой по ГОСТ 427-75 или рулеткой по ГОСТ 7502-89 с погрешностью измерения не более 1 мм, штангенциркулем ЩЦ-1 по ГОСТ 166-89 с погрешностью измерения 0,1 мм.

4.4. Массу поддонов проверяют взвешиванием на технических весах по ГОСТ 23676-79 с погрешностью не более 1 кг.

4.5. Влажность деревянных деталей при изготовлении поддонов определяют по ГОСТ 16483.7-71 или электронным влагомером.

4.6. Качество сварных соединений следует проверять по ГОСТ 3242-79.

4.7. Прочностные испытания

4.7.1. Для проведения статических испытаний поддон устанавливают на ровную твердую площадку и нагружают кирпичом массой, в 1,25 раз превышающей его номинальную грузоподъемность. Затем производят подъем загруженного поддона типа ПО за выступы, а поддона типа ПК за крючья при помощи вилочного погрузчика или специального подхвата на высоту 200-300 мм. В таком положении поддон выдерживают не менее 10 мин, одновременно наблюдая за состоянием его конструкций. Затем поддон опускают на площадку, разгружают от кирпича и осматривают. Результаты считаются удовлетворительными, если не обнаружены остаточные деформации и повреждения деталей, в том числе крючьев, нарушения прочности соединений.

4.7.2. Для проведения испытаний под нагрузкой при штабелировании пять поддонов одного типоразмера, загруженных кирпичом до номинальной грузоподъемности, устанавливают на ровной горизонтальной площадке в три яруса: в первом и во втором - по два поддона и в третьем - один посередине.

Поддоны под нагрузкой выдерживают в течение 6 ч, после чего их освобождают от кирпича и подвергают внешнему осмотру и делают замеры остаточных прогибов настила.

Результаты испытаний следует считать удовлетворительными, если нет повреждений деталей и нарушений прочности соединений. При этом остаточный прогиб настила после снятия нагрузки не должен быть более 5 мм для деревянных поддонов и более 3 мм - для металлических.

4.7.3. Для проверки испытаний на прочность сборки поддон поднимают над плоской бетонной площадкой так, чтобы одна из диагоналей настила поддона была перпендикулярна площадке и нижний угол поддона находился на расстоянии 1 м от уровня площадки. С этой высоты дают возможность поддону свободно упасть точно на угол. В такой последовательности испытания проводят 6 раз. Поддон считают выдержавшим испытание, если изменение длин диагоналей поддона после испытания не превышает 25 мм от первоначальных их значений, отсутствуют повреждения деталей и не нарушена прочность их соединения. Местные повреждения, смятия, расположенные не далее 50 мм от угла, на который падает поддон, не принимают во внимание.

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка должна наноситься на торцевой стороне поддона. Способы нанесения маркировки, размеры маркировочных ярлыков - по ГОСТ 14192-77.

5.2. Каждая изготовленная партия поддонов должна сопровождаться паспортом, удостоверяющим соответствие поддонов требованиям настоящего стандарта, в котором указывается:

наименование и адрес предприятия изготовителя;

дата выдачи паспорта;

номер партии и поддонов;

наименование и условное обозначение поддонов;

номинальная грузоподъемность поддонов;

масса одного поддона.

5.3. Транспортирование порожних поддонов производят средствами грузового транспорта любого вида.

5.4. При погрузке и выгрузке из транспортных средств должна быть обеспечена сохранность поддонов от механических повреждений.

5.5. Хранение поддонов должно осуществляться в штабелях высотой не более 2,5 м, защищенных от атмосферных осадков и механических повреждений.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Организация, эксплуатирующая поддоны, обязана проводить периодическое техническое освидетельствование их состояния.

Не допускаются к применению технически неисправные поддоны.

Поддон подлежит выбраковке при наличии хотя бы одного из следующих дефектов:

поломки доски настила, опоры или упора;

наличия сквозной продольной или поперечной трещины в деревянных элементах поддона;

нарушения соединений элементов поддона;

деформации крючьев поддонов типа ПК;

деформации металлических поддонов с увеличением отклонений от плоскостности свыше 15 мм, габаритных размеров - свыше 10 мм, зазоров между элементами настила - свыше 50 мм.

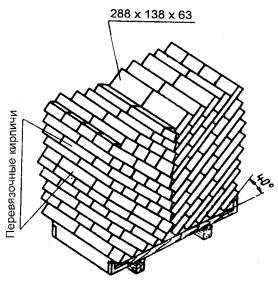

6.2. Укладка кирпича и камня на поддоны должна производиться с соответствующей перевязкой рядов, обеспечивающей сохранность и устойчивость пакетов при транспортировании. Схемы различных способов укладки пакетов приведены в рекомендуемом приложении.

6.3. На кирпичных заводах, строительных объектах, прирельсовых складах и других местах погрузки, разгрузки и складирования поддонов с кирпичом должны быть оборудованы специальные площадки, обеспечивающие устойчивость и сохранность пакетов и позволяющих применять соответствующие средства механизации при выполнении погрузочно-разгрузочных работ.

6.4. Погрузка, выгрузка и перемещение загруженных поддонов должны производиться вилочными или другими подхватами, обеспечивающими жесткую опору по всей ширине поддона.

6.5. Запрещается подвергать поддоны ударным воздействиям.

6.6. Подъем поддонов с пакетами кирпича или керамических камней к рабочему месту каменщика должен осуществляться с использованием специальных подхват футляров, исключающих возможность падения кирпича и камней. Подъем пакетов на поддонах без ограждающих устройств запрещается.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие поддонов требованиям настоящего стандарта.

7.2. Гарантийный срок службы поддонов при соблюдении потребителем установленных настоящим стандартом условий хранения, транспортирования и эксплуатации составляет:

для поддонов с деревянным настилом - 1 год;

для поддонов с металлическим настилом - 2 года.

1 - настил; 2 - упор; 3 - уголок; 4 - уголок, 5 - опора; 6 - полоса

1 - настил; 2 - упор; 3 - уголок; 4 - уголок; 5 - опора; 6 - полоса

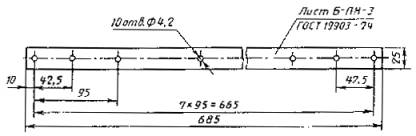

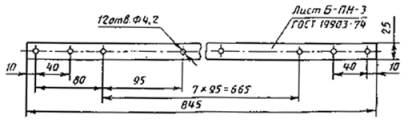

Оковки к поддонам ПОД - 520ґ1030 - 0,75 и ПОД - 770ґ1030 - 0,9

Уголок (поз.3)

Уголок (поз.4)

Полоса (для ПО-520ґ1030-0,75)

Полоса (для ПО-770ґ1030-0,9)

Приложение

Рекомендуемое

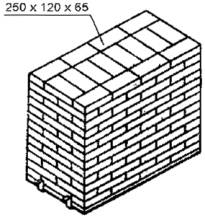

СХЕМЫ РУЧНОЙ УКЛАДКИ КИРПИЧА И СТЕНОВЫХ КЕРАМИЧЕСКИХ КАМНЕЙ НА ПОДДОНЫ

Черт.1

Черт. 2

Черт. 3

Черт. 4

Черт.5

Черт.6

Черт.7

Черт.8

СОДЕРЖАНИЕ

|

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ... 1 5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ. 3 6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ.. 3 СХЕМЫ РУЧНОЙ УКЛАДКИ КИРПИЧА И СТЕНОВЫХ КЕРАМИЧЕСКИХ КАМНЕЙ НА ПОДДОНЫ 6

|

|

|