|

||||||||||||||||||||||||

КОРПОРАЦИЯ «ТРАНССТРОЙ»

ТУ-5718.030.01393697-99

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ЩЕБЕНОЧНО-МАСТИЧНЫЕ И АСФАЛЬТОБЕТОН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва, 1999

СОДЕРЖАНИЕ

Предисловие

1. РАЗРАБОТАНЫ Государственным дорожным научно-исследовательским и проектным институтом Союздорнии

2. ВНЕСЕНЫ Научно-техническим центром Корпорации «Трансстрой» 25.08.1999 г.

3. СОГЛАСОВАНЫ Федеральной дорожной службой Российской федерации, Письмо № УИНТП И/91 от 1.06.99 г. и УС «Автодорстрой» Корпорации «Трансстрой»

4. Вводится впервые дли опытного применении

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Технические условия распространяются на горячие щебеночно-мастичные асфальтобетонные смеси и асфальтобетон (ЩМА), применяемые для устройства верхних (защитных) слоев покрытий автомобильных дорог всех категорий и городских улиц в I - V дорожно-климатических зонах.

1.2. При заказе и в документации на продукцию должны применяться следующие обозначения: "Смесь асфальтобетонная щебеночно-мастичная (ЩМА) по ТУ-5718.030.01393697-99".

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1. Используемые в настоящих Технических условиях ссылки на нормативныe документы приведены в прил. Б.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Смеси асфальтобетонные щебеночно-мастичные (ЩМА) должны отвечать требованиям настоящих ТУ и изготовляться по технологической документации, утвержденной предприятием - изготовителем в установленном порядке.

3.2. Смеси ЩМА приготавливают смешением в асфальтосмесительных установках в нагретом состоянии щебня, песка из отсевов дробления, минерального порошка и битума, взятых в рационально подобранном соотношении, с добавлением стабилизирующих добавок типа волокон или полимеров.

Стабилизирующие добавки вводят в минеральную часть или в битум с целью исключить стекание вяжущего при хранении смеси в накопительных бункерах и при транспортировании, а также для улучшения однородности и физико-механических свойств асфальтобетона.

3.3. В зависимости от крупности применяемого щебня смеси подразделяют на следующие виды:

ЩМА-10 - размер фракций

до

ЩМА-15 - размер фракций

до

ЩМА-20 - размер фракций

до

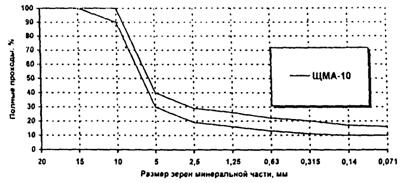

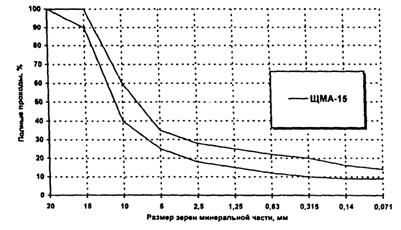

3.4. Зерновой состав минеральной части щебёночно-мастичиых асфальтобетонных смесей приведен в табл. 1 (выделенные данные - обязательные требования к рассеву на контрольных ситах).

Таблица 1

|

Вид смеси |

Содержание зерен, %, мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

|

ЩМА-10 |

|

|

100 - 90 |

40 - 30 |

29 - 19 |

26 - 16 |

22 - 13 |

20 - 11 |

17 - 10 |

15 - 10 |

|

ЩМА-15 |

|

100 - 90 |

60 - 40 |

35 - 25 |

28 - 18 |

25 - 15 |

22 - 12 |

20 - 10 |

16 - 9 |

14 - 9 |

|

ЩМА-20 |

100 - 90 |

70 - 50 |

42 - 25 |

30 - 20 |

25 - 15 |

24 - 13 |

21 - 11 |

19 - 9 |

15 - 8 |

13 - 8 |

|

Примечание: С целью повысить шероховатость и износостойкость покрытия при воздействии шин с шипами допускается увеличивать содержание зерен крупнее максимального размера до 15 %. |

||||||||||

3.5. Показатели физико-механических свойств асфальтобетонов из щебеночно-мастичных смесей должны отвечать требованиям табл. 2.

Таблица 2

|

Наименование показателя |

Нормы |

|

Пористость минерального остова, % |

15 - 19 |

|

Остаточная пористость, % |

2,0 - 4,5 |

|

Водонасыщение, % по объему: |

|

|

в лабораторных образцах |

1,5 - 4,0 |

|

в покрытии, не более |

3,0 |

|

Предел прочности при сжатии, МПа, |

|

|

при температуре: |

|

|

20°С, не менее |

2,2 |

|

50°С, не менее |

0,65 |

|

0°С, не более |

11,0 |

|

Коэффициент внутреннего трения tgφ, не менее |

0,93 |

|

Коэффициент водостойкости при длительном водонасыщении, не менее |

0,85 |

3.6. Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью зерен минеральной части.

3.7. Возможность расслаивания смеси при перевозке и выгрузке должна быть сведена к минимуму соответствующими техническими мерами. Показатель стекания вяжущего, определяемый по прил. А, не должен превышать 0,15 %.

В случае стекания вяжущего при хранении в накопительном бункере или при транспортировании необходимо проверить состав смеси и при необходимости откорректировать, например добавлением волокна, полимера, увеличением вязкости вяжущего или изменением соотношения исходных компонентов смеси.

3.8. Температура смесей ЩМА при выпуске из смесителя должна соответствовать требованиям табл. 3. При выборе вяжущего необходимо учитывать требования ГОСТ 12.1.005 к воздуху рабочей зоны по содержанию бенз(а)пирена и других канцерогенных веществ.

|

Марка вяжущею |

Температура ЩМА, °С |

|

40 - 60 |

160 - 175 |

|

60 - 90 |

155 - 170 |

|

90 - 130 |

150 - 165 |

|

130 - 200 |

140 - 160 |

3.9. Для приготовления смесей ЩМА следует применять щебень соответствующих фракций из плотных горных пород по ГОСТ 8267. Допускается использовать щебень из металлургических шлаков по ГОСТ 3344, отвечающий требованиям настоящих ТУ.

3.10. По форме зерен применяемый щебень должен относиться к 1-й группе. Наличие зерен пластинчатой и игловатой форм не должно превышать 15 % по массе.

3.11. Марка по дробимости щебня из изверженных и метаморфических горных пород должна быть не ниже 1200, а из осадочных горных пород - не ниже 1000.

3.12. Марка щебня по морозостойкости должна быть не ниже F50.

3.13. Марка щебня по истираемости должна соответствовать И-1.

3.14. Для приготовления

смесей ЩМА следует применять песок из отсевов дробления горных пород по ГОСТ

8736. Марка по прочности такого песка должна быть не ниже 1000; содержание

глинистых частиц, определяемых методом набухания, - не более 0,5 %, а зерен

мельче

3.15. Минеральный

порошок, входящий в состав ЩМА, должен отвечать требованиям ГОСТ

16557. При соответствующем технико-экономическом обосновании допускается

применять взамен части минерального порошка в количестве до 50 % зерна из

отсевов дробления горных пород мельче

3.16. В качестве

стабилизирующих добавок в смесях ЩМА рекомендуется использовать, в первую

очередь, однородное короткофиберное целлюлозное волокно, которое

характеризуется следующим распределением длин фибр (определяется под микроскопом):

80 % фибры короче 1,2 -

3.17. Для приготовления щебеночно-мастичных смесей используют битумы нефтяные дорожные вязкие, отвечающие требованиям ГОСТ 22245, и полимерно-битумные вяжущие (ПБВ) по ОСТ 218.010-98 или по другой технической документации, согласованной и утвержденной в установленном порядке.

3.18. При проектировании составов щебеночно-мастичных асфальтобетонов рекомендуется руководствоваться прил. В.

4. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

4.1. При производстве работ по приготовлению и укладке асфальтобетонных смесей ЩМЛ следует соблюдать требования типовой инструкции ТОИ Р 66-23-95 и Правил охраны труда при строительстве, ремонте и содержании автомобильных дорог (Союздорнии М., 1993).

4.2. Воздух в рабочей зоне при приготовлении и укладке горячей асфальтобетонной смеси ЩМА должен удовлетворять требованиям ГОСТ 12.1.005. Содержание вредных примесей не должно превышать:

углеводородов алифатических предельных С1 - С10 - 300 мг/м3; бенз(а)пирена - 0,00015 мг/м3.

4.3. Применяемые материалы должны отвечать предъявляемым требованиям по удельной эффективной активности естественных радионуклидов. Смеси ЩМА в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов (Аэфф) в минеральных материалах используются:

для строительства дорог без ограничений - при Аэфф: менее 740 Бк/кг;

для строительства дорог вне населенных пунктов и зон перспективной застройки при Аэфф от 740 до 2800 Бк/кг.

5. ПРАВИЛА ПРИЕМКИ И ТРАНСПОРТИРОВАНИЯ

5.1. Приемку горячих смесей ЩМА производят партиями.

5.2. При отгрузке и приемке партией считают количество смеси одного проектного состава, выпускаемой на одной установке в течение смены, но не более 1200 т.

5.3. Транспортирование смеси к месту укладки осуществляют автомобилями-самосвалами в закрытых пологом кузовах. Количество поставляемой смеси определяют взвешиванием на автомобильных весах при отгрузке.

5.4. Для проверки соответствия качества смеси требованиям настоящих ТУ изготовитель должен осуществлять постоянный контроль над производственным процессом: измерять температуры отгружаемой смеси, отбирать пробы и проводить приемосдаточные и периодические испытания.

5.5. На каждую партию отгруженной смеси потребителю выдается документ о качестве с результатами приемосдаточных испытаний и периодического контроля.

5.6. Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящих ТУ, соблюдая стандартные методы при отборе проб, приготовлении образцов и испытаниях. Пробы отбирают или на асфальтобетонном заводе из кузовов автомобилей-самосвалов, или на месте укладки из бункера, шнековой камеры асфальтоукладчика, или непосредственно из уложенного слоя перед его уплотнением, но не менее чем из шести мест.

6. МЕТОДЫ КОНТРОЛЯ

6.1. При приемосдаточных испытаниях пробы отбирают в соответствии с ГОСТ 12801 и определяют: температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера, состав смеси, водонасыщение, и предел прочности при сжатии при температуре 50°С.

Отбор проб осуществляют из расчета получения одной объединенной пробы на 300 т смеси. Проба составляется не менее чем из шести точечных проб и усредняется методом квартования. Для каждой пробы определяют содержание вяжущего и зерновой состав смеси. Для трех первых проб и затем для каждой четвертой пробы определяют водонасыщение и предел прочности при сжатии при температуре 50°С.

6.2. При периодическом контроле качества и при подборе состава смеси устанавливают пористость минеральной части, остаточную пористость, водостойкость при длительном водонасыщении, предел прочности при сжатии при температуре 0°С, показатель стекания вяжущего и сцепление битума с минеральной частью смеси.

Удельную эффективную активность естественных радионуклидов принимают по максимальной величине этого показателя в применяемых минеральных материалах и указывают в документе о качестве смеси.

6.3. Периодический контроль осуществляют не реже 1 раза в месяц, а также при каждом изменении свойств материалов, применяемых для приготовления смеси.

6.4. Контроль щебёночно-мастичных асфальтобетонных смесей проводят в соответствии с ГОСТ 12801 и по прил. А настоящих ТУ.

6.5. Образцы

асфальтобетона готовят в цилиндрических формах диаметром

Температура смеси при приготовлении образцов должна соответствовать табл. 3.

6.6. Методы испытаний материалов для смесей ЩМА должны соответствовать: щебня - ГОСТ 8269; песка - ГОСТ 8735; битумов и ПБВ - ГОСТ 11501, ГОСТ 11505, ГОСТ 11506, ГОСТ 11507; ПБВ - ОСТ 218.010-98; минерального порошка - ГОСТ 12784.

6.7. Содержание глинистых

частиц в песке следует определять по методу набухания, изложенному в ГОСТ

3344, испытывая минеральные зерна мельче

6.8. Если данные о содержании естественных радионуклидов в применяемых материалах отсутствуют, то изготовитель силами специализированной лаборатории осуществляет входной контроль материалов в соответствии с ГОСТ 30108.

6.9. Качество щебеночно-мастичного асфальтобетона, уложенного в покрытие, контролируют по водонасыщению образцов - кернов, которые отбирают не раньше чем через сутки после уплотнения верхнего слоя.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие выпускаемой смеси ЩМА по составу и физико-механическим свойствам требованиям настоящих ТУ при условии соблюдения правил ее транспортирования и укладки в покрытие.

ПРИЛОЖЕНИЕ А

(обязательное)

МЕТОД ОПРЕДЕЛЕНИЯ ОТЕКАНИЯ ВЯЖУЩЕГО ИЗ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ

СМЕСИ

Сущность метода заключается в опенке способности щебеночно-мастичной асфальтобетонной смеси удерживать содержащееся битумное вяжущее при хранении в накопительных бункерах и транспортировании.

1. Средства контроля и вспомогательное оборудование

Весы лабораторные 4-го класса точности по ГОСТ 24104.

Стакан стеклянный Н-2-1000 ТС по ГОСТ 25336.

Чашка стеклянная ЧВП-2-400 по ГОСТ 25336 или покровное стекло.

Термометр химический ртутный стеклянный со шкалой с ценой деления 1°С по ГОСТ 400.

Сушильный шкаф.

2. Порядок подготовки к испытанию

Приготовленную щебеночно-мастичную асфальтобетонную смесь разогревают до максимальной температуры (см. табл. 3) и тщательно перемешивают.

Сушильный шкаф также разогревают до укатанной температуры, которую поддерживают в период испытаний с допускаемой погрешностью ±2°С.

3. Порядок проведения испытания

Взвешивают пустой стакан и помещают его в сушильный шкаф для нагревания на 10 мин (не менее). Затем стакан устанавливают на весы, быстро отвешивают 1000 (±100) г смеси, накрывают чашкой или покровным стеклом и помешают на 60 (±1) мин в сушильный шкаф. Затем стакан вынимают из шкафа, снимают чашку или покровное стекло и удаляют смесь in стакана, перевернув его, не встряхивая, вверх дном па 10 (±1) с. После этого стакан вновь ставят па дно, охлаждают в течение не менее 10 мин, взвешивают вместе с остатками вяжущего и смеси на его внутренней поверхности.

4. Обработки результатов испытания

Стекание вяжущего ( % по массе) определяют по формуле:

![]()

где g1, g2, g3 - масса стакана соответственно пустого, со смесью и после ее удаления, г.

3а результат принимают округленное до второго десятичного знака среднее арифметическое значение двух параллельных определений. Расхождение между результатами не должно превышать 0,02 % по абсолютной величине. В случае больших расхождений вновь определяют стенание вяжущего из смеси и для расчета среднего арифметического берут данные четырех определений.

Смесь считают выдержавшей испытание, если показатель стекания вяжущего не превысит 0,15 %.

ПРИЛОЖЕНИЕ Б

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТУ

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 400-80 Термометры стеклянные для испытаний нефтепродуктов. Технические условия.

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия.

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия.

ГОСТ 8269-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы испытаний.

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9128-97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия,

ГОСТ 11501-78 Битумы нефтяные. Метод определения глубины проникания иглы.

ГОСТ 11505-75 Битумы нефтяные. Метод определения растяжимости.

ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару.

ГОСТ 11507-78 Битумы нефтяные. Метод определения температуры хрупкости по Фраасу.

ГОСТ 12784-78 Порошок минеральный для асфальтобетонных смесей. Методы испытаний.

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний.

ГОСТ 16557-78 Порошок минеральный для асфальтобетонных смесей. Технические условия.

ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия.

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Технические условия.

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективности естественных радионуклидов.

ОСТ 218.010-98 Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа СБС. Технические условия.

ТОИ Р 66-23-95 Типовая инструкция по охране труда асфальтобетонщиков.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ ЩМА

1. Щебеночно-мастичный асфальтобетон ЩМА-10

|

Материал |

Потребность в материале, % по массе |

|

Щебень фракций, мм: |

|

|

5 - 10 |

60 - 70 |

|

10 - 15 |

- |

|

15 - 20 |

- |

|

Песок из отсевов дробления |

10 - 30 |

|

Минеральный порошок |

10 - 20 |

|

Битум |

6,5 - 7,5 |

|

Волокно |

0,2 - 0,5 |

Применяемые битумные вяжущие

|

Дорожно-климатическая зона: |

I |

II - III |

IV - V |

|

Глубина проникания иглы, |

90 - 200 |

60 - 130 |

40 - 90 |

|

Примечание: Более вязкие битумы и ПБП рекомендуется применять на дорогах с более высокой интенсивностью движения |

|||

Зерновой состав минеральной части смеси

|

Содержание минеральных зерен, в %, мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,021 |

|

100 |

100 |

90 - 100 |

30 - 40 |

19 - 29 |

16 - 26 |

11 - 22 |

11 - 20 |

10 - 17 |

10 - 16 |

Устройство верхних (защитных) слоев покрытий автомобильных дорог

|

Толщина слоя, см |

Расход смеси, кг/м2 |

|

2,0 - 4,0 |

50 - 100 |

2. Щебеночно-мастичный асфальтобетон ЩМА-15

|

Материал |

Потребность в материале, % по массе |

|

Щебень фракций, мм: |

|

|

5-10 |

15 - 25 |

|

10-15 |

40 - 60 |

|

15-20 |

- |

|

Песок из отсевов дробления |

5 - 20 |

|

Минеральный порошок |

10 - 20 |

|

Битум |

6,0 - 7,0 |

|

Волокно |

0,2 - 0,5 |

Применяемые битумные вяжущие

|

Дорожно-климатическая зона: |

I |

II - III |

IV - V |

|

Глубина проникания иглы, |

90 - 200 |

60 - 130 |

40 - 90 |

|

Примечание: Более вязкие битумы и ПБВ рекомендуется применять на дорогах с более высокой интенсивностью движения. |

|||

Зерновой состав минеральной части смеси

|

Содержание минеральных зерен, %, мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

100 |

90 - 100 |

40 - 60 |

25 - 35 |

18 - 28 |

15 - 25 |

12 - 22 |

10 - 20 |

9 - 16 |

9 - 14 |

Устройство верхних (защитных) слоев покрытий автомобильных дорог

|

Толщина слоя, см |

Расход смеси, кг/м2 |

|

3,0 - 5,0 |

75 - 125 |

3. Щебеночно-мастичный асфальтобетон ЩМА-20

|

Материал |

Потребность в материале, % по массе |

|

Щебень фракций, мм: |

|

|

5 - 10 |

10 - 15 |

|

10 - 15 |

20 - 30 |

|

15 - 20 |

30 - 50 |

|

Песок- из отсевов дробления |

5 - 15 |

|

Минеральный порошок |

10 - 20 |

|

Битум |

5,5 - 6,0 |

|

Волокно |

0,2 - 0,5 |

Применяемые битумные вяжущие

|

Дорожно-климатическая зона: |

I |

II - III |

1V - V |

|

Глубина проникания иглы, |

90 - 200 |

60 - 130 |

40 - 90 |

|

Примечание: Более вязкие битумы и ПБВ рекомендуется применять на дорогах с более высокой интенсивностью движения. |

|||

Зерновой состав минеральной части смеси

|

Содержание минеральных зерен, %, мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

90 - 100 |

50 - 70 |

25 - 42 |

20 - 30 |

15 - 25 |

13 - 24 |

11 - 21 |

9 - 19 |

8 - 15 |

8 - 13 |

Устройство верхних (защитных) слоев покрытий автомобильных дорог

|

Толщина слоя, см |

Расход смеси, кг/м2 |

|

4,0 - 6,0 |

100 - 150 |

|

|