|

||||||||||||||||||||||||

Группа компаний «Трансстрой»

СТО-ГК «Трансстрой»-007-2007

Стандарт организации

Асфальтобетон.

Метод оценки устойчивости к образованию колеи пластичности

Москва 2007

Содержание

Предисловие

1 РАЗРАБОТАН POO «Научно-техническая ассоциация ученых и специалистов транспортного строительства», ОАО «Дорожный научно-исследовательский институт «СоюздорНИИ» (ОАО «СоюздорНИИ») по заказу ООО «Группа компаний «Трансстрой».

2 ВНЕСЕН Департаментом развития технологии и стандартизации ООО «Группа компаний «Трансстрой».

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ООО «Группа компаний «Трансстрой» от 2107,2007 г. № ГК/ПН-53.

4 СОГЛАСОВАН Управлением по строительству автомобильных дорог «Автодорстрой» ОАО Корпорация «Трансстрой» (исх. № К/05-47 от 01.12.2006 г.), Управлением по строительству автомобильных дорог и аэродромов ЗАО «Инжтрансстрой» (исх. № И/09-179 от 29.11.2006 г.). ОАО «Союздорпроект» (исх. № 3012-09/2159 от 19.12.2006 г.). ОАО «Центродорстрой» (исх. № 9/1-8 от 25.01.2007 г.), ФГУП «Росдорнии» (исх. № 01-10/8-75 от 30.01.2007 г.), ФГУП ГПИиНИИ ГА «Аэропроект» (исх. № 1.54-252 от 13.02.2007 г.), МАДИ (ГТУ) (исх № б/н от 15.06.2007).

5 Разработка стандарта организации предусмотрена статьей 13 Федерального закона «О техническом регулировании» от 27.12.2002 № 184-ФЗ.

6 Настоящий стандарт разработан в развитие ГОСТ 12801-98 в части уточнения показателей сдвигоустойчивости асфальтобетонов по ГОСТ 9128-97 и ГОСТ 31015-2002 в зависимости от условии эксплуатации дорожных и аэродромных покрытий.

7 ЗАРЕГИСТРИРОВАН ФГУП «Стандартинформ» 31.07.2007 г. № 200/103 811 и ООО «Группа компаний «Трансстрой» 21.08.2007 г. № ГК/396.

8 ДЕРЖАТЕЛЬ ПОДЛИННИКА ООО «Группа компаний «Трансстрой».

9 ВВЕДЕН взамен СТП-007-97.

СТО-ГК «Трансстрой»-007-2007

СТАНДАРТ ОРГАНИЗАЦИИ

|

Асфальтобетон. Метод оценки устойчивости к образованию колеи пластичности |

Введен взамен СТП-007-97 |

Утвержден и введен в действие распоряжением ООО «Группа компаний «Трансстрой» от 23.07.2007 г. № ГК/ПН-53.

Дата введения 2007.07.25

1 Область применения

Настоящий стандарт организации (далее СТО) распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы, применяемые для устройства покрытий автомобильных дорог, городских улиц и аэродромов, и устанавливает правила оценки устойчивости к колееобразованию в зависимости от результатов испытаний стандартных образцов по ГОСТ 12801-98 и условий эксплуатации материала в покрытии.

СТО не распространяется на крупнозернистые пористые и высокопористые асфальтобетоны по ГОСТ 9128-97.

2 Нормативные ссылки

В настоящем СТО использованы нормативные ссылки на следующие стандарты и/или классификаторы:

|

Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия |

|

|

Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия |

|

|

Штангенциркули. Технические условия |

|

|

ГОСТ 400-80 |

Термометры стеклянные для испытаний нефтепродуктов. Технические требования |

|

ГОСТ

577-68 |

Индикаторы часового типа с ценой деления 0,01 мм. Технические условия |

|

Песок для строительных работ. Технические условия |

|

|

Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия |

|

|

Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний |

|

|

Битумы нефтяные дорожные вязкие. Технические условия |

|

|

Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования |

|

|

Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия |

|

|

Строительная климатология |

|

|

Автомобильные дороги |

|

|

Автомобильные дороги |

|

|

Аэродромы |

|

|

ОДМ |

Рекомендации по выявлению и устранению колей на нежестких дорожных одеждах. Росавтодор, М. 2002 |

|

AASHTO |

Provisional Standard TP 7. The Superpave Shear Tester (SST) |

|

EN 12697-22:2003/prAl |

Bituminous mixtures - Test methods for hot mix asphalt - Part 22: Wheel tracking |

|

Superpave performance |

Graded Asphalt Binder Specification and Testing. Asphalt Institute Superpave Series N1 (SP-1), 1997 |

При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайге национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты». В случае прекращения действия ссылочных стандартов и классификаторов в настоящий СТО должны вноситься соответствующие изменения.

3 Термины н определении

В настоящем стандарте применены следующие термины с соответствующими определениями:

колееобразование: Процесс деформирования дорожной одежды, изменяющий поперечный профиль проезжей части вдоль полос наката.

колея пластичности: Деформация поперечного профиля покрытия с образованием углублений и гребней выпора вдоль полос наката в результате пластических деформаций асфальтобетона.

сдвигоустойчивость: Свойство асфальтобетона воспринимать многократные приложения колесной нагрузки без образования необратимых пластических деформаций.

4 Общие положении

4.1 Под совместным воздействием движения транспортных средств и природно-климатических факторов на поверхности асфальтобетонного покрытия может происходить колееобразование, возникающее в результате накопления остаточных деформаций в грунте земляного полотна, слоях основания и покрытия, неравномерного поверхностного износа верхнего слоя. Комплексные причины колееобразования приведены в приложении А.

Сравнение отечественных и зарубежных стандартных методов оценки устойчивости асфальтобетона к образованию колеи пластичности приведено в приложении Б.

4.2 Настоящий СТО позволяет прогнозировать образование колеи пластичности, вызванной недостаточной сдвигоустойчивостью асфальтобетона по оценке необратимой деформации сдвига, накапливаемой в слое покрытия под действием транспортных нагрузок за расчетный период эксплуатации.

4.3 Поверхность покрытия должна сохранять свою ровность в течение заданного срока службы, т.е. в слое асфальтобетона не должны возникать остаточные деформации критической величины от статического и многократного приложения колесной нагрузки. Сдвигоустойчивость асфальтобетона обусловливает сохранность ровности дорожных и аэродромных покрытий при воздействии современных транспортных нагрузок и рассматривается как эксплуатационное свойство, зависящее от нескольких показателей структуры асфальтобетона, напряженно-деформированного состояния и расчетных условий эксплуатации покрытия.

4.4 Напряженно-деформированное состояние асфальтобетона определяется конструкцией и несущей способностью покрытия, удельным давлением шины расчетного транспортного средства и суммарным временем действия расчетной нагрузки при расчетных значениях температур. Температурно-временные условия деформирования асфальтобетона устанавливают методами теории вероятности исходя из климатических условий района строительства и ожидаемых воздействий транспортных нагрузок.

4.5 В качестве гипотезы предельного состояния асфальтобетона принята гипотеза максимальных касательных напряжений, которая предполагает, что пластические деформации образуются только в том случае, когда максимальные касательные напряжения в конструктивном слое покрытия превысят предел текучести асфальтобетона.

4.6 Сопротивление асфальтобетона сдвигу в соответствии с уравнением Кулона определяется в виде суммы составляющих - статического предела текучести t0 = рtgj и сцепления C(t,T)

tр = рtgj + C(t,T) (1)

где tр - предельное напряжение сдвига, МПа;

р - нормальное напряжение на площадке сдвига, МПа;

tgj - коэффициент внутреннего трения асфальтобетона;

C(t,T) - сцепление при расчетных условиях испытания, зависящее от скорости деформирования или времени действия нагрузки и температуры асфальтобетона, МПа.

4.7 Асфальтобетон является сложным реологическим телом с вязкоупругими и вязкопластическими свойствами, зависящими в сильной степени от температурно-временных условий деформирования. Скорость сдвига, характеризующая скорость накопления остаточной деформации, связана степенной зависимостью с величиной действующих напряжений. Пластическая сдвиговая вязкость асфальтобетона hпл является неньютоновской (эффективной) и зависит от скорости необратимой деформации. Пластическая вязкость асфальтобетона определяется по следующей зависимости:

![]() (2)

(2)

где hпл - пластическая вязкость асфальтобетона, МПа×с;

t - величина сдвигающего напряжения в асфальтобетоне, МПа.

g* - градиент скорости сдвига, с-1;

С - сцепление при заданных условиях испытания, МПа.

4.8 В соответствии с ОДМ «Рекомендации по выявлению и устранению колей на нежестких дорожных одеждах», утвержденным распоряжением Росавтодора № ОС-440-Р от 17.05.2002 г., суммарная остаточная деформация асфальтобетона, накапливаемая за расчетный период эксплуатации покрытия определяется по следующей зависимости:

где gп - остаточная относительная деформация асфальтобетона, накопленная в слое покрытия за срок эксплуатации;

Ккол - коэффициент, учитывающий вероятность прохождения колес автомобилей по одному следу;

tp - расчетный срок службы асфальтобетонного покрытия, в ч;

N - интенсивность движения расчетных автомобилей по одной полосе, авт/ч;

t1 - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с;

![]() - градиент

скорости необратимого сдвига при испытании асфальтобетонных образцов в

лаборатории, с-1;

- градиент

скорости необратимого сдвига при испытании асфальтобетонных образцов в

лаборатории, с-1;

tmax - максимальное касательное напряжение, МПа;

р - удельное давление от расчетной нагрузки, МПа;

tgj - коэффициент внутреннего трения асфальтобетона;

Сл - показатель сцепления асфальтобетона по ГОСТ 12801-98, МПа;

т - коэффициент пластичности;

Тп-, Тп+ - соответственно минимальная и максимальная расчетная температура покрытия, °С;

Р(Т) - частотное распределение или вероятность температуры покрытия в течение эксплуатации;

U - энергия активации вязкопластичного деформирования и разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Т, dT - переменная температура и приращение температуры покрытия, °С.

Тл - абсолютная температура испытания образцов асфальтобетона в лаборатории, 323,15 °К = 50 °С.

4.9 В качестве основного критерия сдвигоустойчивости принимается предельная допустимая относительная деформация асфальтобетона, связанная с глубиной колеи пластичности, что согласуется с зарубежными нормами EN 12697-22 и AASHTO Provisional Standard TP 7. Накопленная за срок службы остаточная деформация в асфальтобетонном покрытии не должна превышать продельную допустимую величину

gп £ gдоп, (4)

где gп - относительная остаточная деформация, накопленная за расчетный срок эксплуатации покрытия;

gдоп - предельная допустимая относительная деформация пластичного сдвига.

4.10 Предельную допустимую деформацию сдвига допускается вычислять исходя из нормируемой глубины колеи пластичности по следующей зависимости:

где gдоп - предельная допустимая остаточная деформация асфальтобетона;

dдоп - допускаемая глубина колеи по условиям безопасности автомобильного движения, мм;

L - ширина колеи, мм;

h - проектная толщина асфальтобетонного слоя, мм.

4.11 Для покрытий автомобильных дорог предельную допустимую остаточную деформацию асфальтобетона при толщине слоя 6 см рекомендуется принимать равной 0,1 (10 %), что согласуется с нормами ровности под трехметровой рейкой по СНиП 3.06.03-85.

4.12 В асфальтобетонных покрытиях ИВПП аэродромов гражданской авиации допускается волнообразование (колея) с величиной просвета под трехметровой рейкой 25 мм, что согласуется с Нормами годности к эксплуатации аэродромов гражданской авиации (НГЭА, п. 3.4.1).

5 Определение характеристик сдвигоустойчивости асфальтобетона в лаборатории

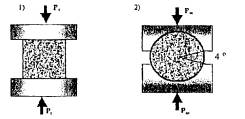

Характеристики сдвигоустойчивости асфальтобетона - коэффициент внутреннего трения tgf и показатель сцепления асфальтобетона при сдвиге Сл следует определять по результатам испытания стандартных образцов цилиндрической формы с диаметром и высотой 71,4 мм, изготовленных в соответствии с ГОСТ 12801-98. Сущность метода испытаний заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных цилиндрических образцов при двух напряженно-деформированных состояниях (Рисунок 1): при одноосном сжатии (1) и при сжатии специальным обжимным устройством по схеме Маршалла (2).

Рисунок 1 - Схемы испытания образцов на сдвигоустойчивость

5.1 Средства контроля и вспомогательное оборудование

К их числу относятся следующие:

- Пресс механический по ГОСТ 28840-90, обеспечивающий скорость деформирования образцов (50±1) мм/мин и диапазон нагрузок до 20 (50) кН.

- Индикатор перемещений по ГОСТ 577-68, обеспечивающий измерение предельной деформации сжатия образцов с точностью не менее 0,01 мм или соответствующая по точности поверенная система измерения перемещений.

- Секундомер.

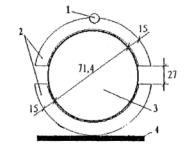

- Устройство обжимное в виде двух одинаковых частей толстостенной цилиндрической обоймы с внутренним радиусом, равным половине диаметра образца (Рисунок 2).

- Термометр химический ртутный стеклянный с ценой деления шкалы 1 °С по ГОСТ 400-80.

- Сосуд для вместимостью 7-8 л термостатирования образцов.

- Термостатирующее устройство, поддерживающее температуру воды (50±1) °С.

1 - шарнир; 2 - цилиндрические обоймы; 3 - образец; 4 - нижняя

плита пресса

Рисунок 2 - Обжимное устройство

5.2 Порядок изготовления, хранения и подготовки к проведению испытания образцов

5.2.1 Образцы цилиндрической формы для определения характеристик сдвигоустойчивости асфальтобетона изготовляют путем уплотнения смесей, приготовленных в лабораторных условиях, а также из проб смесей, отобранных на смесительных установках или на участке производства работ. Температуру горячих смесей при изготовлении образцов принимают в зависимости от вязкости битумного вяжущего по ГОСТ 12801-98. Смесь равномерно распределяют в цилиндрической форме диаметром 71,4 мм штыкованием ножом или шпателем, вставляют верхний вкладыш и, прижимая им смесь, устанавливают форму со смесью на площадку уплотняющего устройства.

5.2.2 Уплотнять образцы из смесей, содержащих до 50 % щебня по массе, следует прессованием под давлением (40±0,5) МПа на гидравлических прессах. При уплотнении смесей должно быть обеспечено двустороннее приложение нагрузки, что достигается передачей давлении на уплотняемую смесь через два вкладыша, свободно передвигающихся в форме навстречу друг другу.

Форму со смесью устанавливают на нижнюю плиту пресса для уплотнения, при этом нижний вкладыш должен выступать из формы на 1,5-2,0 см. Верхнюю плиту пресса доводят до соприкосновения с верхним вкладышем и включают электродвигатель пресса; давление на уплотняемую смесь доводят постепенно до 40 МПа в течение 5-10 с, через 3 мин нагрузку снимают, а образец извлекают из формы выжимным приспособлением и измеряют его высоту штангенциркулем по ГОСТ 166-89 с погрешностью 0,1 мм. Высота образца должна быть равной (71,4±1,5) мм.

5.2.3 Уплотнять образцы из горячих смесей, содержащих более 50 % щебня по массе, следует вибрированием с последующим доуплотнением прессованием.

При изготовлении образцов формы, нагретые до 90-100 °С, наполняют смесью, устанавливают на виброплощадку и плотно укрепляют на ней специальным приспособлением (конструкция приспособления для укрепления зависит от типа виброплощадки). Вкладыши должны выступать из формы на 2-2,5 см; смесь в форме вибрируют в течение 3 мин при частоте (2900±100) мин-1, амплитуде (0,40±0,05) мм и вертикальной нагрузке на смесь (30±5) кПа, которая передается на смесь грузом, свободно навешенным на верхний вкладыш формы. По окончании вибрации форму с образцом снимают с виброплощадки, устанавливают на плиту пресса для доуплотнения под давлением (20±0,5) МПа и выдерживают при этом давлении 3 мин. Затем нагрузку снимают и извлекают образец из формы выжимным приспособлением.

5.2.4 Образцы хранят на воздухе в комнатных условиях при температуре (20±5) °С. Испытания образцов проводят через 0,5-2 суток после изготовления.

5.2.5 Для испытания асфальтобетона на сдвигоустойчивость должно быть изготовлено четное число образцов - не менее 6 штук. Перед испытанием образцы выдерживают в течение не менее 1 ч при температуре (50±1) °С в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (см. рисунок 1)

5.3 Порядок проведении испытания

5.3.1 Максимальные разрушающие нагрузки и соответствующие предельные деформации образцов определяют при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обеих схем нагружения следует принимать равной (50±1,0) мм/мин.

5.3.2 Образец, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса при первой схеме нагружения или в нижнюю часть обжимного устройства при второй схеме нагружения (рисунки 1 и 2). Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями допускается между ними прокладывать один слой писчей бумаги.

5.3.3 При установке верхнего разрушающего устройства на образец в соответствии с рисунком 2 рекомендуется использовать шаблонные прокладки толщиной 27 мм для обеспечения симметричности размещения верхней и нижней частей обжимного устройства по отношению к образцу.

5.3.4 Перед началом испытания верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец.

5.3.5 В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимается за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую моменту достижения разрушающей нагрузки, или время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования (50 мм/мин) и времени нагружения образца.

5.4 Обработка результатов испытания

5.4.1 Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла вычисляют работу А, Дж, затраченную на разрушение, как правило, по приближенной формуле:

![]() (6)

(6)

где Р - разрушающее усилие, кН;

l - предельная деформация, мм.

Среднюю работу деформирования образцов при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до второго десятичного знака, как среднее арифметическое из результатов испытания не менее трех образцов.

5.4.2 Коэффициент внутреннего трения асфальтобетона tgj вычисляют по формуле:

![]() (7)

(7)

где Ат, Ас - средняя работа деформирования образцов асфальтобетона при испытании соответственно по схеме Маршалла и при одноосном сжатии, Дж.

5.4.3 Показатель сцепления при сдвиге Сл, МПа, вычисляют по формуле:

![]() (8)

(8)

где ![]() - предел прочности

при одноосном сжатии образцов при температуре 50 °С и скорости деформирования

50 мм/мин, МПа.

- предел прочности

при одноосном сжатии образцов при температуре 50 °С и скорости деформирования

50 мм/мин, МПа.

5.4.4 Свойства асфальтобетона при сдвиге определяют исходя из средних значений результатов испытаний параллельных образцов. Статистическую достоверность расчетных характеристик сдвигоустойчивости следует оценивать в соответствии с приложением А.

5.5 Определение дополнительных показателен сдвигоустойчивости асфальтобетона

5.5.1 К важнейшим показателям структуры асфальтобетона, определяющим сдвигоустойчивость покрытия, относятся дополнительные показатели, характеризующие зависимости вязкости (или когезионного сцепления) от скорости деформирования и температуры. Эти параметры устанавливаются с помощью стандартных показателей прочности при сжатии при скорости деформирования 3 мм/мин, определяемых по ГОСТ 12801-98.

5.5.2 Коэффициент пластичности и вычисляют по формуле*):

![]() (9)

(9)

где ![]() - показатели

прочности при сжатии при температуре 50 °С, определяемые при двух скоростях

деформирования (50 и 3 мм/мин соответственно), МПа;

- показатели

прочности при сжатии при температуре 50 °С, определяемые при двух скоростях

деформирования (50 и 3 мм/мин соответственно), МПа;

t3, t50 - время разрушения образцов, соответственно при скорости свободного хода поршня пресса 3 и 50 мм/мин, с.

*) В случае испытаний асфальтобетона на гидравлических прессах расчет коэффициента пластичности следует производить по времени разрушения образцов.

5.5.3 Энергия активации вязкопластичного разрушения U, кДж/моль, вычисляется на основании значений прочности при сжатии при температурах 20 и 50 °С:

![]() (10)

(10)

где R20, R50 - показатели прочности при сжатии соответственно при 20 °С и 50 °С, МПа.

5.6 Требовании безопасности

Предусмотренные настоящим СТО работы должны производиться в соответствии с общими требованиями безопасности проведения испытаний асфальтобетонных смесей и асфальтобетонов, предусмотренных ГОСТ 12801-98.

6 Расчет критерия сдвигоустойчивости дорожных покрытии

6.1 Влияние транспортных нагрузок на сдвигоустойчивость асфальтобетона в дорожном покрытии должно учитываться посредством назначения ожидаемого объема автомобильного движения, а также уровня и времени действия расчетной нагрузки по одному следу. Суммарное время действия транспортных нагрузок за срок службы покрытия рассчитывают исходя из продолжительности действия единичной расчетной нагрузки, интенсивности и ожидаемых условий автомобильного движения на дороге.

6.2 Удельное давление от колеса расчетного автомобиля следует принимать равным 0,7 МПа. Максимальное касательное напряжение в покрытии с учетом горизонтальных сил торможения, повышенного давления под рисунком протектора шин и на выступах шероховатой поверхности принимается равным 0,75 МПа.

6.3 Продолжительность действия единичной расчетной нагрузки при свободных условиях движения по дороге принята равной 0,1 с. В условиях стесненного автомобильного движения продолжительность действия единичной нагрузки назначается равной 15 с или же обосновывается специальными замерами в процессе обследований.

6.4 Интенсивность движения расчетного автомобиля по одной полосе назначают исходя из перспективной интенсивности движения по СНиП 2.05.02-85 в зависимости от технической категории автомобильной дороги. При реконструкции существующих покрытий интенсивность автомобильного движения устанавливают непосредственными замерами в процессе изысканий. В первом приближении интенсивность движения допускается принимать в зависимости от категории автомобильной дороги по таблице 1.

Таблица 1 - Интенсивность движения на дорогах разных категорий

|

Категория автомобильной дороги |

I |

II |

III |

IV |

|

Интенсивность движения по одному следу, авт/ч |

250 |

200 |

150 |

70 |

6.5. Время действия расчетной нагрузки в зависимости от характера автомобильного движения, соответствующего классификации американской системы проектирования асфальтобетона «Superpave», следует принимать по таблице 2

Таблица 2 - Время действия расчетной нагрузки

|

Характер автомобильного движения по покрытию |

Время нагружения в часах за расчетный срок службы покрытия |

|

Очень легкое |

1,3 |

|

Легкое |

4,2 |

|

Среднее |

12,9 |

|

Тяжелое |

42,8 |

|

Очень тяжелое (с частыми заторами) |

424 |

6.6 Влияние климатических факторов на сдвигоустойчивость асфальтобетона следует учитывать назначением ожидаемых температур покрытия и продолжительности их действия в течение расчетного срока службы. Руководящим документом для проектирования строительных объектов в климатических регионах России является СНиП 23-01-99, который содержит нормы температур наружного воздуха и другие климатические характеристики, полученные на основании статистической обработки метеорологических наблюдений не менее чем за 50 лет.

6.7 При определении максимальной температуры асфальтобетонного покрытия за основу принимают норматив абсолютной максимальной температуры воздуха, обеспеченность которой близка к 1. Максимальную расчетную температуру асфальтобетона на глубине 2 см от поверхности дорожного покрытия следует определять с 95%-ной надежностью по следующей эмпирической зависимости:

где Тn+ - максимальная температура асфальтобетонного покрытия, °С;

Тmах - абсолютный максимум температуры воздуха, зарегистрированный в регионе, °С, принимают по СНиП 23-01-99.

6.8 Минимальную расчетную температуру покрытия следует рассчитывать по формуле, заимствованной из методических указаний «Superpave» и адаптированной к СНиП 23-01-99:

где Тmin - температура наружного воздуха наиболее холодной пятидневки обеспеченностью 0,98, °С, принимаемая по СНиП 23-01-99.

6.9 Вероятность распределения температуры покрытия в диапазоне между максимальным и минимальным значением допускается определять на основании многолетних наблюдений за ходом температур воздуха в конкретной местности по данным ближайшей метеостанции. Частотное распределение температуры характеризуется отношением времени эксплуатации покрытия при заданной температуре к общему расчетному сроку службы асфальтобетонного покрытия:

![]() (13)

(13)

где t(T) - время эксплуатации асфальтобетона при заданной температуре Т за расчетный период, ч;

tp - расчетный период эксплуатации асфальтобетонного покрытия, ч.

6.10 При отсутствии метеорологических данных следует руководствоваться эмпирической кривой распределения температур покрытия, совпадающей по форме с трапецией, площадь которой равна 1. Математически она представляется зависимостью

(14)

(14)

6.11 В случае укладки асфальтобетона в нижнем слое покрытия максимальная расчетная температура по (11) снижается, а минимальная температура по (12), наоборот, увеличивается на величину инерционной поправки. Поэтому температура слоя асфальтобетона на глубине h должна определяться по следующей зависимости:

![]() (15)

(15)

где Тn - температура на поверхности покрытия, °С;

Ап - амплитуда температуры на поверхности покрытия, °С;

Ah - амплитуда температуры на глубине h, °С;

![]() (16)

(16)

где ata - коэффициент температуропроводности асфальтобетона, 0,002 м2/ч;

w - круговая частота колебаний температуры, 0,26 рад/ч.

6.12 Суммарная остаточная деформация асфальтобетона, накапливаемая за расчетный срок эксплуатации покрытия, определяется по зависимости (3). Эта величина не должна превышать предельно допустимую относительную деформацию асфальтобетона по 4.10 и 4.11.

7 Особенности расчета сдвигоустойчивости аэродромных покрытий

7.1 Влияние самолетной нагрузки на сдвигоустойчивость асфальтобетона учитывается назначением нормируемого давления на аэродромное покрытие и времени действия расчетной нагрузки. Суммарное время действия штамповой нагрузки назначается с учетом продолжительности действия максимальной температуры, принятой в качестве расчетной. При этом продолжительность действия максимальной расчетной температуры в сочетании с суммарным временем статического давления колеса самолета является основным временным фактором, определяющим сдвигоустойчивость асфальтобетона в аэродромном покрытии.

7.2 В соответствии с СНиП 32-03-96 удельное давление от колеса расчетного самолета р = 1,0 МПа. Расчетное касательное напряжение в верхнем слое аэродромного покрытия следует принимать с учетом коэффициентов запаса по следующей зависимости:

tmax = 1,02р, если tgj < 0,8

tmax = (1 + 0,1(1- tgj))p, если tgj > 0,8 (17)

При наличии в составе движения воздушных судов с давлением в пневматиках колес более 1,0 МПа расчетное касательное напряжение в верхнем слое асфальтобетонного покрытия следует выполнять для самолета с максимальным давлением в пневматиках.

7.3 Время действия расчетной нагрузки при максимальной расчетной температуре покрытия следует принимать равным 180 мин для мест стоянок (МС), 30 мин - для рулежных дорожек (РД) и 20 мин - для взлетно-посадочных полос (ВПП), учитывая вероятность прохождения колес самолета по одному следу.

7.4 Максимальная расчетная температура асфальтобетона в верхнем слое аэродромного покрытия должна определяться по следующей эмпирической зависимости:

![]() (18)

(18)

где Тn+ - максимальная расчетная температура аэродромного покрытия, °С;

Тmах - абсолютный максимум температуры воздуха, зарегистрированный в регионе, °С, принимаемый по СНиП 23-01-99.

7.5 Для асфальтобетона в нижнем слое покрытия максимальную расчетную температуру (18) допускается снижать на величину поправки, определяемую по следующей зависимости:

(19)

(19)

где ![]() - перепад температуры

на поверхности асфальтобетонного покрытия в течение суток, °С;

- перепад температуры

на поверхности асфальтобетонного покрытия в течение суток, °С;

hа - толщина верхнего слоя асфальтобетонного покрытия, м.

7.6 Необратимую деформацию сдвига в аэродромном покрытии следует рассчитывать по следующей зависимости:

(20)

(20)

где tp - расчетное время действия нагрузки, с;

![]() - градиент

скорости необратимого сдвига при испытании асфальтобетонных, образцов в

лаборатории, с-1;

- градиент

скорости необратимого сдвига при испытании асфальтобетонных, образцов в

лаборатории, с-1;

tmax - максимальное касательное напряжение, МПа;

р - удельное давление от расчетной нагрузки, МПа;

tgj - коэффициент внутреннего трения асфальтобетона;

Сл - показатель сцепления асфальтобетона, МПа;

m - коэффициент пластичности;

U - энергия активации вязкопластичного деформирования и разрушения асфальтобетона. кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Тп+ - максимальная расчетная температура покрытия, °С;

Тл - абсолютная температура испытания образцов в лаборатории, 323,15 °К (50 °С).

8 Порядок оценки устойчивости асфальтобетона к колееобразованию

8.1 Для оценки устойчивости асфальтобетона к колееобразованию при устройстве верхнего слоя дорожного покрытия отбирают представительную пробу горячей асфальтобетонной смеси, из которой в лаборатории изготавливают стандартные цилиндрические образцы (12 штук) у которых диаметр и высота принимаются равными 71,4 мм в соответствии с ГОСТ 12801-98.

8.2 По указанному стандарту предварительно определяют пределы прочности при сжатии образцов при температурах 50 °С и 20 °С при скорости деформирования 3 мм/мин.

8.3 Оставшиеся образцы асфальтобетона испытывают по 5.3 при двух схемах нагружения при температуре 50 °С и скорости деформирования 50 мм/мин, с определением разрушающего усилия и предельной деформации для каждого образца.

8.4 По результатам испытаний вычисляют в соответствии с 5.4 средние значения работы разрушения образцов при двух схемах нагружения, коэффициент внутреннего трения и лабораторный показатель сцепления асфальтобетона при сдвиге.

8.5 В соответствии с 5.5 вычисляют коэффициент пластичности и энергия активации вязкопластичного разрушения асфальтобетона.

8.6 На основании полученных экспериментальных данных в соответствии с 4.8 вычисляют прогнозируемую остаточную деформацию асфальтобетона, которая накопится в слое покрытия за срок его эксплуатации в принятых условиях. При этом следует учитывать следующие факторы.

8.6.1 Градиент скорости необратимого сдвига при испытании асфальтобетонных образцов в лаборатории следует принимать равным 0,0039 с-1.

8.6.2 Удельное давление от колеса расчетного автомобиля назначается в соответствии с 6.2 равным 0,7 МПа, а соответствующее максимальное касательное напряжение в покрытии - 0,75 МПа.

8.6.3 Время действия расчетной транспортной нагрузки на покрытие вычисляют (при необходимости) исходя из средней интенсивности движения расчетного автомобиля по одной полосе в соответствии с (6.4) или принимают по таблице 2 в зависимости от заданного характера автомобильного движения на дороге по 6.5.

8.6.4 В зависимости от климатического региона расположения дороги определяют расчетные температуры покрытия: максимальную по 6.7 и минимальную по 6.8.

8.6.5 Частотное распределение температуры покрытия в диапазоне между максимальным и минимальным значением назначают, как правило, с шагом в 1 °С по 6.10.

8.7 Вычисленную остаточную деформацию асфальтобетона необходимо сравнить с предельной допустимой деформацией по 4.10 и 4.11. Если остаточная деформация окажется меньше предельной, то асфальтобетон из отобранной пробы смеси признают устойчивым к колееобразованию.

8.8. Конкретный пример определения устойчивости к колееобразованию, относящийся к проектированию состава асфальтобетона типа А на полимерно-битумном вяжущем по ГОСТ Р 52056-2003 для устройства верхнего слоя покрытия на автомобильной дороге I технической категории в IV дорожно-климатической зоне приведен в приложении Г.

8.9. Примеры оценки устойчивости к колееобразованию асфальтобетонов различных составов для конкретных условий эксплуатации приведены в приложении Д.

Приложение А

(Справочное)

Основные причины колееобразования

Колея на поверхности асфальтобетонного покрытия возникает под воздействием транспортных нагрузок по следующим причинам (Рисунок А1):

недостаточная сдвигоустойчивость верхнего слоя;

необратимое деформирование нижнего слоя;

необратимое деформирование нижележащих слоев основания и грунта земляного полотна:

неравномерный износ поверхности и доуплотнение верхнего слоя покрытия.

Рисунок А1 - Возможные схемы образования колеи

Остаточные деформации, возникшие из-за недостаточного сопротивления сдвигу верхнего (1) и нижнего слоя покрытия (2) указывают на неудовлетворительные составы применяемых асфальтобетонов, характеризующихся низкими показателями сдвигоустойчивости, которые не соответствуют фактическим условиям нагружения покрытия колесами автомобилей. К основным показателям сдвигоустойчивости асфальтобетона, влияющим на глубину колеи пластичности, относятся коэффициент внутреннего трения, вязкость, теплостойкость и коэффициент пластичности. Эти показатели зависят от состава и структуры применяемого асфальтобетона и могут изменяться в широких пределах в зависимости от зернового состава и качества минеральных материалов, содержания и качества битума, применения полимерных и минеральных структурирующих добавок в смеси.

Колееобразование от необратимого деформирования нижележащих слоев основания и грунта земляного полотна (3) рассматривается в отдельных документах, например, в части 2 ОДМ Рекомендаций по выявлению и устранению колей на нежестких дорожных одеждах. Росавтодор ( М. 2002).

Колея износа на поверхности асфальтобетонного покрытия (4), увешивающаяся в результате абразивного действия шипованных шин легковых автомобилей в сочетании с влиянием погодно-климатических факторов и агрессивных противогололедных реагентов, указывает на недостаточную износостойкость материала. Средний годовой износ асфальтобетонных покрытий в зависимости от интенсивности движения нормируется табл. 5.6 указанного ОДМ.

Глубина колеи от недостаточного уплотнения конструктивных слоев дорожной одежды определяется по следующей зависимости:

(А.1)

(А.1)

где dу - глубина колеи за счет доуплотнения слоя, мм;

h - толщина слоя, мм;

ку - коэффициент уплотнения материала в конструктивном слое, зависящий от технологии производства работ.

Приложение Б

(справочное)

Сравнение отечественных и зарубежных стандартных методов оценки устойчивости асфальтобетона к образованию колеи пластичности

На протяжении последних лет был усовершенствован и стал основным критерий сдвигоустойчивости асфальтобетона по глубине колеи в покрытии вместо критерия сопротивления сдвигу. В процессе исследований получены новые данные о работе асфальтобетона при сверхрасчетном (длительном) нагружении покрытия транспортными нагрузками в условиях стесненного автомобильного движения. Учтены особенности работы асфальтобетона в аэродромных покрытиях. Отработана и широко используется при подборе составов мелкозернистых асфальтобетонов и контроле их качества компьютерная программа по расчету колеи пластичности. Все это дало основание переработать СТП-007-97 и учесть наработки в новом стандарте СТО-ГК «Трансстрой» 007-2007.

Нормируемыми показателями проекта стандарта являются расчетные значения нагрузок и времени их действия, правила определения расчетных температур по СНиП 23-01-99 «Строительная климатология», допустимая глубина колеи пластичности, сопоставимая с нормируемой зарубежными стандартами.

В частности, предельная глубина колеи пластичности при назначении относительной деформации асфальтобетона при сдвиге принята равной 3 мм, что соответствует поперечной ровности асфальтобетонного покрытия и 1 классу сдвигоустойчивости в финских нормах на асфальт.

Новый метод определения характеристик сдвигоустойчивости асфальтобетона действует в России с 1998 года. Первоначально он был апробирован в СТП-007-97, затем вошел в ГОСТ 12801-98. В СТО-ГК «Трансстрой» 007-2007 этот метод испытания асфальтобетона дополнен расчетной частью и трансформирован в «Метод оценки устойчивости к образованию колеи пластичности».

В зарубежных странах до середины XX в. доминировал стандартный метод проектирования и испытания асфальтобетона по Маршаллу при температуре +60° С и скорости деформирования 50 мм/мин. Стандартные по Маршаллу цилиндрические образцы асфальтобетона высотой 6,35 см и диаметром 10,2 см изготавливаются при уплотнении ударами падающего груза в количестве 25, 50 или 75 ударов трамбовки на каждую сторону образца. Испытания образцов на устойчивость по Маршаллу проводят при сжатии с помощью специального обжимного устройства.

В США метод Маршалла стандартизирован ASTMD1559 и несколько раз модифицировался (1996 г., 2001 г.). Этот метод испытания асфальтобетона до настоящего времени предусмотрен в национальных стандартах большинства зарубежных стран, причем в 2004 г. он введен в единые европейские нормы EN 12697-34. По данному методу оцениваются показатели устойчивости, условной пластичности и жесткости асфальтобетона по Маршаллу, причем в каждой стране разработаны соответствующие нормы к показателям Маршалла, с указанием принятой в стандарте работы уплотнения образцов. В проекте норм TACIS № SCRE/110160 «Гармонизация дорожных стандартов» предлагается нормировать показатели Маршалла в зависимости от условий применения асфальтобетона на 5-6 категорий.

В соответствии с более ранними исследованиями Института асфальта (США) показатели свойств по Маршаллу корреспондировали с интенсивностью образования пластических деформаций в асфальтобетонном покрытии. Однако в дальнейшем и этот широко применяемый метод подвергся критике. После многочисленных исследований в зарубежной практике наряду с методом Маршалла стали все чаще применять и другие методы испытаний асфальтобетона на сдвигоустойчивость

В США в рамках государственной программы исследований для технологии «Superpave» специально разработан сдвиговой прибор SST. Этот прибор позволяет прикладывать к образцу одновременно боковое давление, сдвигающие и нормальные нагрузки при различных задаваемых режимах.

Испытания на сдвиговом приборе SST предназначены для оценки не только остаточных деформаций, но и усталостных процессов в асфальтобетоне. Прибор используется, в основном, в исследовании различных видов асфальтобетона. Цель – прогнозирование образования колеи пластичности асфальтобетонных покрытий в зависимости от условий эксплуатации и реологических свойств применяемого асфальтобетона. Соответствующее программное обеспечение, по имеющимся данным, находится в стадии разработки.

Во многих странах разработаны и применяются специальные устройства для испытания асфальтобетонных плит и цилиндрических образцов колесной нагрузкой, моделирующие условия нагружения асфальтобетона на дороге. Температура асфальтобетона при испытании колесом назначается обычно в пределах от 30 - до 60 °С.

Следует отметить, что образцы-модели достаточно больших размеров в виде плит уплотняют небольшими катками, вибротрамбовками либо применяют специальные устройства - уплотнители образцов. Например, в Дании для уплотнения смесей ЩМА создана специальная железобетонная форма, в которой изготавливают образцы размером 500´500´100 мм с помощью металлических вальцов, причем работу уплотнения подбирают таким образом, чтобы получить требуемую по проекту остаточную пористость асфальтобетона. В Финляндии асфальтобетонную плиту для оценки устойчивости к колееобразованию изготавливают площадью 500´700 мм и толщиной 60 мм (PANK 4205). Для прибора Orniereur Pavement Pulling Tester размер плиты составляет 600´400 мм или 500´180 мм при толщине от 25 до 150 мм. Таким образом, вопрос стандартного уплотнения асфальтобетонных плит обычно остается открытым. Поэтому современные требования по максимальной допустимой глубине колеи в испытуемом асфальтобетоне принято сопровождать требованиями к степени уплотнения образца.

В соответствии с EN 12697-22 сопротивление остаточной деформации может определяться с помощью нескольких видов испытательных колесных устройств: крупногабаритного и малогабаритных, которые, соответственно, обеспечивают воздушное и водяное термостатирование испытуемых образцов асфальтобетона. В то же время европейскими нормами параллельно с испытаниями колесом стандартизованы более простые методы испытания цилиндрических образцов на ползучесть при сжатии штампом под воздействием циклической нагрузки.

Действующие нормативные документы на дорожно-строительные материалы в странах мирового сообщества в большинстве случаев имеют существенные различия. Это затрудняет взаимопонимание и обмен опытом специалистов при рассмотрении результатов исследовании и практического опыта. Расширение международного сотрудничества в области строительства дорог заметно сдерживается из-за отсутствия гармонизации технических требований и методов испытаний дорожно-строительных материалов. Представляется, что актуальной задачей является гармонизация методов испытаний асфальтобетона, как наиболее широко применяемого при строительстве, реконструкции и ремонте автомобильных дорог.

Сопоставительные исследования по гармонизации методов испытания были проведены в Союздорнии (Россия), научно-техническом центре VTT и фирме Lemminkainen (Финляндия) в рамках работы «Российско-Финской рабочей группы по новым технологиям и дорожным покрытиям». Результаты проведенных исследований показали, что сопоставление механических свойств асфальтобетонов, полученных методами испытаний, принятыми в России и в Финляндии, в ряде случаев дают несогласованные результаты. Так за исключением корреляции между тангенсом угла внутреннего трения (Россия) и показателем ползучести при динамическом нагружения (Финляндия), не обнаружены ожидаемые корреляционные связи между показателями прочности, деформативности и водостойкости асфальтобетонов, испытанных методами PANK и ГОСТ 12801-98.

Проведенные исследования показали, что зарубежные стандартные методы оценки устойчивости асфальтобетона к пластическому колееобразованию весьма многочисленны и не гармонизированы между собой даже в пределах одних и тех же норм. Тем не менее, метод СТО-ГК «Трансстрой» 007-2007 вследствие своей универсальности позволяет прогнозировать показатели сдвигоустойчивости асфальтобетона, определяемые основными стандартными методами испытаний зарубежных стран. Экспериментальное подтверждение универсальности предлагаемого метода оценки устойчивости асфальтобетона к образованию колеи пластичности и коррелированности его с конкретными зарубежными методами испытаний можно получить при наличии соответствующего оборудования и постановке основательных исследований по гармонизации испытаний и требований к асфальтобетону.

Приложение В

(обязательное)

Статистическая обработка результатов испытаний

Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле:

(В.1)

(В.1)

где X - среднее значение измеряемого показателя;

хi - значение показателя, замеренное при испытании i-го образца;

п - количество испытанных образцов.

Оценку дисперсии измеряемого показателя в выборке находят по формуле:

(В.2)

(В.2)

где S2(X) - оценка дисперсии измеряемого показателя свойств асфальтобетона.

Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге получают по формулам:

![]() (В.3)

(В.3)

![]() (В.4)

(В.4)

где S2(C) - статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона.

Приложение Г

(справочное)

Пример расчета устойчивости асфальтобетонов к колееобразованию при подборе состава смеси

Требуется запроектировать оптимальный состав сдвигоустойчивого асфальтобетона для устройства верхнего слоя покрытия толщиной 6 см на участке реконструируемой автомобильной дороги М-4 «Дон» в Воронежской области.

На реконструируемом участке дороги запроектирована дорожная одежда нежесткого типа, состоящая из трехслойного асфальтобетонного покрытия на двухслойном щебеночном основании. Ширина покрытия для одностороннего движения составляет 11,5 м. Ожидаемая интенсивность движения расчетного автомобиля по одному следу составляет 220 авт/ч. Продолжительность действия единичной расчетной нагрузки на покрытие принята равной t1 = 0,1 с.

В соответствии с СНиП 23-01-99 в районе расположения участка дороги зарегистрирован абсолютный максимум температуры воздуха плюс 41 °С. Температура наружного воздуха наиболее холодной пятидневки обеспеченностью 0,98 равна минус 28 °С. Статистические данные о вероятности распределения температур воздуха за длительный период наблюдений отсутствуют.

Проектом предусмотрено устраивать верхний слой покрытия из плотного мелкозернистого асфальтобетона типа А марки I на полимерно-битумном вяжущем. Для вариантного проектирования составов асфальтобетонной смеси приняты следующие исходные материалы:

- гранитный щебень фракций 5-10, 10-15 и 15-20 мм по ГОСТ 8267-93;

- минеральный порошок МП-1 по ГОСТ Р 52129-2003;

- песок природный и из отсевов дробления по ГОСТ 8736-93;

- полимерно-битумное вяжущее ПБВ-90 по ГОСТ Р 52056-2003.

Подобраны два состава асфальтобетонной смеси типа А марки I на полимерно-битумном вяжущем: вариант № 1 с прерывистой гранулометрией на основе природного песка и вариант № 2 с непрерывной гранулометрией на основе песка из отсевов дробления.

Показатели физико-механических свойств асфальтобетонов № 1 и № 2 приведены в таблице Г.1 и в целом соответствуют требованиям ГОСТ 9128-97.

Характеристики сдвигоустойчивости асфальтобетонов, представленные в таблице Г.1 получены при испытании цилиндрических образцов (6 штук) для каждого состава смеси в соответствии с разделом 5.

Таблица Г.1 - Физико-механические свойства асфальтобетонов типа А по ГОСТ 9128-97

|

Показатель |

Вариант |

Требования |

|

|

№ 1 |

№2 |

||

|

Средняя плотность, г/см3 |

2,40 |

2,39 |

- |

|

Пористость минерального остова, % |

14,3 |

15,3 |

£ 19 |

|

Остаточная пористость, % |

2,7 |

3,0 |

2,5-5,0 |

|

Водонасыщение, % по объему |

2,2 |

2,5 |

2,0-5,0 |

|

Предел прочности при сжатии, МПа, при температуре: |

|

|

|

|

20 °С |

4,14 |

3,00 |

³ 2,5 |

|

50 °С |

1,10 |

1,00 |

³ 1,0 |

|

0°С |

7,1 |

6,9 |

£ 11,0 |

|

Водостойкость |

1,00 |

0,99 |

³ 0,90 |

|

Водостойкость при длительном водонасыщении |

0,90 |

0,88 |

³ 0,85 |

|

Характеристики сдвигоустойчивости: |

|

|

|

|

Коэффициент внутреннего трения tgj |

0,877 |

0,962 |

³ 0,87 |

|

Сцепление при сдвиге, C50, МПа |

0,312 |

0,230 |

³ 0,21 |

|

Прочность на сжатие при 50 °С и скорости деформирования 50 мм/мин, МПа |

1,5 |

1,3 |

- |

|

Время до разрушения образца, с |

4,0 |

3,0 |

- |

Для оценки сдвигоустойчивости асфальтобетонов в покрытии определяем необходимые дополнительные расчетные параметры.

По результатам испытаний (таблица Г.1) вычисляем коэффициенты пластичности асфальтобетонов № 1 и № 2 в соответствии с 5.5.2:

Энергии активации сопоставляемых асфальтобетонов определяют в соответствии с 5.5.3:

Градиент скорости необратимого сдвига при испытании цилиндрических асфальтобетонных образцов высотой 71,4 мм на сжатие при скорости 50 мм/мин принимается равным:

![]()

Расчетный срок службы покрытия назначен 5 лет, или 5×8760 ч.

Коэффициент, учитывающий вероятность прохождения колес автомобилей по одному следу, принят 0,2.

Находим максимальную расчетную температуру асфальтобетонного покрытия в соответствии с 6.7:

Тп+ = -0,0306×412 + 3,8071×41 - 39 = 65,7 °С

Находим минимальную расчетную температуру асфальтобетонного покрытия в соответствии с 6.8:

Тп- = 0,859×(-28) + 1,7 = -22 °С

Вычисляем вероятности работы покрытия при конкретных температурах в соответствии с 6.10, например:

С целью проверки рассматриваемых асфальтобетонов по принятому критерию сдвигоустойчивости определяем суммарную остаточную деформацию асфальтобетонов, накапливаемую за расчетный срок эксплуатации покрытия в соответствии с 4.8. Численное интегрирование производим в интервале между максимальной и минимальной расчетными температурами покрытия по формуле (3). В качестве примера приводится расчет пластической деформации для дискретной температуры покрытия 60 °С:

По результатам численного интегрирования получены следующие величины суммарной остаточной деформации по всему диапазону эксплуатационных температур покрытия:

для асфальтобетона № 1 - g1 = 1,3134 = 131 % > 10 %;

для асфальтобетона № 2 - g2 = 0,0027 = 0,27 % < 10 %.

Таким образом, асфальтобетон состава № 1 оказался несдвигоустойчивым. При его применении в покрытии ожидаемая глубина колеи пластичности к расчетному сроку службы составит в соответствии с (5):

![]()

Состав асфальтобетонной смеси № 2 отвечает критерию сдвигоустойчивости и ожидаемая глубина колеи пластичности при его применении не превышает 0,05 мм:

![]()

Таким образом, для заданных условий эксплуатации асфальтобетон из смеси № 2 оказался более сдвигоустойчивым, поэтому рекомендуется к применению в верхнем слое покрытия.

Приложение Д

(справочное)

Примеры оценок устойчивости к колееобразованию асфальтобетонов различных составов

Управлять сдвигоустойчивостью асфальтобетона на стадии строительства можно, изменения реологические свойства асфальтового вяжущего и зерновой состав минеральной части смеси. Величина когезионного сцепления асфальтобетона при сдвиге возрастает примерно на 0,8-1,0 кПа, если повысить температуру размягчения битумного вяжущего на 1 °С. Коэффициент внутреннего трения асфальтобетона повышается в пределах от 0,60 до 0,99 при увеличении содержаний крупных и дробленых зерен в смеси.

Результаты расчета образования предельно допустимой колеи пластичности в покрытии толщиной 60 мм, устроенном из асфальтобетонов различных типов на основе битума марки БНД 90/130 по ГОСТ 22245-90, приведены в таблице Д.1.

Таблица Д.1 - Расчетное время образования критической колеи пластичности, годы

|

Климатический регион |

Вид и тип асфальтобетона |

Характер движения по покрытию |

|||

|

Легкое |

Среднее |

Тяжелое |

С заторами |

||

|

Астрахань |

ЩМА |

> 10 |

> 10 |

> 10 |

1,4 |

|

А |

>10 |

> 10 |

7,6 |

0,8 |

|

|

Б |

> 10 |

8,7 |

2,6 |

0,3 |

|

|

В |

> 10 |

8,9 |

2,7 |

0,3 |

|

|

Д |

3,1 |

1,0 |

0,3 |

0,1 |

|

|

Москва |

ЩМА |

> 10 |

> 10 |

> 10 |

> 10 |

|

А |

> 10 |

> 10 |

> 10 |

> 10 |

|

|

Б |

> 10 |

> 10 |

> 10 |

4,2 |

|

|

В |

> 10 |

> 10 |

> 10 |

2,6 |

|

|

Д |

>10 |

> 10 |

8,3 |

0,8 |

|

|

Архангельск |

ЩМА |

>10 |

> 10 |

> 10 |

> 10 |

|

А |

>10 |

> 10 |

> 10 |

> 10 |

|

|

Б |

> 10 |

> 10 |

> 10 |

> 10 |

|

|

В |

>10 |

> 10 |

> 10 |

7,7 |

|

|

Д |

> 10 |

> 10 |

> 10 |

4,3 |

|

Ключевые слова: асфальтобетон, испытания, покрытие, колея, пластичность, сдвигоустойчивость

|

|