|

||||||||||||||||||||||||

РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ (РАО "ЕЭС РОССИИ")

акционерное общество «всероссийский научно-исследовательский

институт гидротехники

имени

Б.Е. ВЕДЕНЕЕВА»

РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ ПРЯМЫМ МЕТОДОМ ДИНАМИЧЕСКИХ УСИЛИЙ, РАЗВИВАЕМЫХ ВИБРОВОЗБУДИТЕЛЬНЫМИ

СИСТЕМАМИ, ИСПОЛЬЗУЕМЫМИ ПРИ ВИБРАЦИОННЫХ ИСПЫТАНИЯХ

ОСНОВНОГО ОБОРУДОВАНИЯ

И СООРУЖЕНИЙ ТЭС И ГЭС

П 63-95

ВНИИГ

САНКТ-ПЕТЕРБУРГ

1995

Настоящие Рекомендации предназначены для использования в организациях, выполняющих исследования динамических характеристик основного оборудования и сооружений ТЭС и ГЭС с помощью механического дебалансного вибратора.

Рекомендации посвящены решению задачи определения прямым методом на специальном стенде динамических усилий, создаваемых вибратором и получаемых до настоящего времени только расчетным (косвенным) методом.

Рекомендации разработаны АО «ВНИИГ им. Б.Е. Веденеева» (РАО «ЕЭС России»).

Руководитель темы: заведующий научно-техническим отделом, канд. техн. наук А.Я. Пак.

Ответственный исполнитель: старший научный сотрудник лаборатории динамики сооружений Л.Е. Любан.

Общее редактирование осуществлено доктором техн. наук проф. И.С. Шейниным.

В составлении Рекомендаций принимал участие канд. техн. наук Д.С. Баранов - заведующий лабораторией электротензометрических методов исследования строительных конструкций ЦНИИСК им. В.А. Кучеренко (Госстроя России).

СОДЕРЖАНИЕ

|

3.2. Описания конструкции и принципа действия 3.3. Технические характеристики 8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ И ИХ ОФОРМЛЕНИЕ Приложение ПРИМЕР ИСПЫТАНИЙ ВИБРОВОЗБУДИТЕЛЯ НА СТЕНДЕ ИСД-20

|

ПРЕДИСЛОВИЕ

Одним из основных методов определения динамических характеристик сооружений, в частности сооружений гидравлических и тепловых электростанций, является их динамическое тестирование, т.е. исследование динамического напряженно-деформированного состояния сооружения при воздействии на него 'специально создаваемыми динамическими нагрузками.

В частности «Правила технической эксплуатации электрических станций и сетей» в п. 3.1.34 предусматривают, что на гидросооружениях ГЭС и ТЭС, расположенных в сейсмоопасных районах, при сдаче их в эксплуатацию, а затем через каждые 5 лет должно проводиться динамическое тестирование с составлением динамических паспортов.

При приемочных и других вибрационных испытаниях основного оборудования и сооружений ТЭС для исследования динамических свойств системы турбоагрегат-фундамент-основание используется метод определения гармонических функций влияния (динамических податливостей) фундамента и опор турбоагрегата. Динамическая податливость определяется путем деления амплитуды колебаний фундамента или опоры в данной точке на величину динамического усилия, создаваемого вибровозбудителем. Величины динамических податливостей фундамента под турбоагрегат нормируются техническими требованиями РТМ 108.021.102-85, опор турбоагрегата техническими требованиями РТМ 108.021.01-82.

Одним из наиболее распространенных средств возбуждения вибраций являются дебалансные вибраторы, которые устанавливаются в подшипники турбоагрегата, на верхнее строение, нижнюю плиту грунтовое основание (на специальный штамп) фундамента под турбоагрегат, на плотину и другие элементы гидросооружения.

Вибратором возбуждаются гармонические колебания сооружения на частотах, соответствующих частотам, развиваемым оборудованием, установленным на сооружении, или водотоками, проходящими через него.

Точность и достоверность полученных динамических характеристик прямо пропорциональна точности задания силы, создаваемой вибратором. Величина этой силы в настоящее время определяется только расчетным путем по заданным значениям эксцентриситета, круговой частоты и масс эксцентриков.

Исследования ВНИИГ и других организаций указывают на возможность существенного отличия расчетного значения этой силы от ее реального значения, что приводит, например, к неповторимости результатов исследований при использовании двух вибровозбудителей с одинаковыми расчетными характеристиками. Причины такого несоответствия связаны с нерегулируемыми неточностями изготовления вибратора, его собственными динамическими свойствами, особенностями его конструкции, способом крепления к объекту и др.

В настоящих Рекомендациях изложена разработанная АО «ВНИИГ им. Б.Е. Веденеева» (при участии ЦНИИСК им. В.А. Кучеренко) методика, позволяющая экспериментально на испытательном стенде оценить соответствие расчетных характеристик вибровозбудителя реально создаваемым.

Созданный во ВНИИГ испытательный стенд ИСД-20 дает возможность провести обследование вибровозбудителей, применяемых различными организациями при приемочных и других вибрационных испытаниях на ТЭС и ГЭС, с указанием фактических значений развиваемых вибровозбудителем динамических усилий в заданном диапазоне частот (фактическая динамическая характеристика вибровозбудителя).

Проведенные на стенде обследования вибраторов различной мощности и конструкции показали, что с увеличением мощности, а также для вибраторов, имеющих консольно-расположенный двигатель, различия между их расчетной и фактической динамическими характеристиками становятся значительно существенней, как по форме, так и по амплитудам.

В Приложении к настоящим Рекомендациям приведен пример определения фактической динамической характеристики вибратора небольшой мощности, поскольку его характеристика по форме наиболее близка к расчетной, что подтверждает отсутствие каких-либо помех, вносимых в нее самим испытательным стендом и силоизмерительными датчиками. Последнее обстоятельство является наиболее важным и определяющим для настоящих Рекомендаций, так как позволяет рекомендовать созданный испытательный стенд и силоизмерительные датчики для решения поставленной задачи.

|

РАО |

Рекомендации по определению прямым методом динамических усилий, развиваемых вибровозбудительными системами, используемыми при вибрационных испытаниях основного оборудования и сооружений ТЭС и ГЭС» |

П 63-95ВНИИГ |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации регламентируют требования, предъявляемые к конструкции испытательного стенда и средствам измерения, обеспечивающим решение задачи определения прямым методом динамических усилий, создаваемых вибровозбудителями.

Приведены конструкции и технические характеристики испытательного стенда, силоизмерительных датчиков и измерительной системы, отвечающие поставленным требованиям, методика проведения испытаний и пример определения на испытательном стенде фактических динамических усилий, создаваемых вибровозбудителем.

Рекомендации предназначены для использования в организациях, выполняющих с помощью вибровозбудителей исследования динамических характеристик оборудования, сооружений и грунтовых оснований на ТЭС и ГЭС при приемочных и других вибрационных испытаниях.

1.2. При определении динамических свойств элементов оборудования и сооружения ТЭС используются механические дебалансные вибраторы, работающие в частотном диапазоне от 10 до 56 Гц (номинал 50 Гц), при испытаниях на ГЭС - в диапазоне от 5 до 28 Гц (номинал 25 Гц).

|

Разработаны впервые АО «ВНИИГ имени Б.Е. Веденеева» |

Утверждены АО «ВНИИГ имени Б.Е. Веденеева» Решением № 29 от 10.10.95. по согласованию с РАО «ЕЭС России» |

Срок введения в действие |

Динамические усилия, создаваемые существующими вибровозбудителями на номинальной частоте вращения, составляют 20, 50, 100, 170 кН.

Вибратор создает динамическое усилие направленного действия. Изменение направления усилия в большинстве случаев происходит посредством поворота вибратора и закрепления его в нужном (вертикальном или горизонтальном) положении. Такая конструкция вибратора позволяет определять при его обследовании динамическое усилие, действующее лишь в одном (вертикальном) направлении.

2. ИСПЫТАТЕЛЬНЫЙ СТЕНД

2.1. Испытательный стенд предназначен для измерения фактического развиваемого вибратором вертикального динамического усилия.

2.2. Основание

испытательного стенда должно представлять собой виброизолированный фундамент с

верхним строением в виде металлической плиты, толщиной не менее

В качестве основания стенда могут быть использованы оборудованные ручьями мощные виброизолированные плиты, предназначенные для испытаний вибрационного оборудования.

В резьбовых отверстиях должны быть закреплены четыре специальных силоизмерительных датчика, на которые устанавливается испытываемый вибровозбудитель.

2.3. Конструкция и способ крепления датчика должны обеспечивать возможность измерения с его помощью знакопеременного усилия. Датчики не должны существенно влиять на характеристики системы вибратор - основание, в которую они встраиваются.

2.4. Измерительная система совместно с датчиками должна обеспечивать проведение необходимых измерений с погрешностью не более 2 % от номинального усилия.

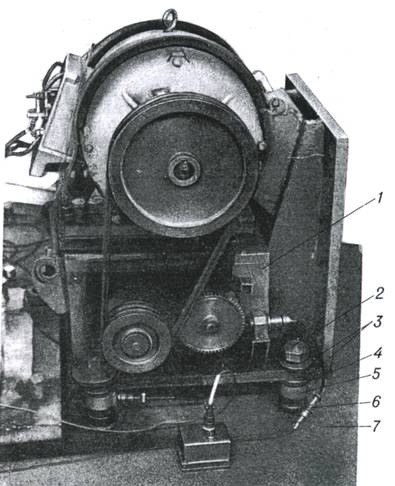

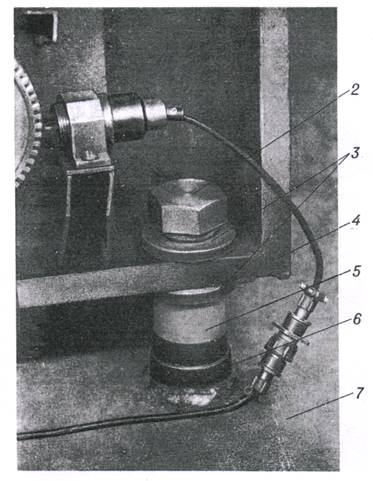

2.5. Общий вид испытательного стенда для определения динамических усилий, развиваемых вибратором, сокращенно именуемого ИСД-20 (грузоподъемность 200 кН), с установленным на нем вибровозбудителем, представлен на рис. 1.

На рис. 2 показан силоизмерительный опорный узел.

В качестве основания стенда использована виброизолированная плита, предназначенная для испытания вибрационного оборудования.

Вибровозбудитель (1) устанавливается своим основанием (4) через шайбы (3) на четыре силоизмерительных датчика (5) и крепится к ним крепежными болтами МЗО (2), которые входят в резьбовые отверстия верхних фланцев датчиков.

Силоизмерительные датчики своими хвостовиками с резьбой МЗО ввинчиваются в закладные крепежные элементы (6), установленные в виброизолированной плите (7).

3. СИЛОИЗМЕРИТЕЛЬНЫЕ ДАТЧИКИ

3.1. Предъявляемые требования

3.1.1. Силоизмерительные датчики предназначены для измерения вертикальных динамических усилий, развиваемых вибратором в процессе испытания.

3.1.2. В связи с необходимостью выполнения условий пп. 2.3 и 3.1.1 к конструкции датчиков и к параметрам, определяющим их работу, предъявляются следующие требования:

а) датчик должен обеспечить измерение знакопеременного усилия величиной до 50 кН в частотном диапазоне 0÷60 Гц;

б) грузоподъемность датчика с учетом возможных перегрузок должна быть не менее 100 кН;

в) динамическая податливость датчика не должна превышать 0,5 мкм/кН;

г) датчик должен иметь минимально возможную высоту, чтобы обеспечить достаточную жесткость в горизонтальном направлении;

д) поперечная чувствительность датчика не должна составлять более 5 % от Продольной.

3.1.3. В стенде ИСД-20 применен специально разработанный тензорезисторный силоизмерительный датчик ДСТД-10, который по своей конструкции и техническим характеристикам соответствует вышеназванным требованиям.

3.2. Описания конструкции и принципа действия

3.2.1. Общий вид датчика ДСТД-10 показан на рис. 3.

Датчик представляет собой проставку в виде гайки-болта, объединенных в одно целое чувствительным элементом в виде полого цилиндра.

Опорная часть (1) датчика имеет винтовой хвостовике резьбой МЗО, приемная часть (2) - отверстие под болт с резьбой МЗО.

3.2.2. На поверхности

чувствительного элемента датчики установлены 8 малобазных (база

Активные тензорезисторы расположены таким образом, чтобы обеспечить избирательность датчика только к осевым усилиям сжатия растяжения и практически нечувствительность к изгибающему моменту.

3.2.3. Номинальному усилию, приложенному к датчику, соответствует сигнал, равный 1,55±0,03 мВ/В. Сигнал от датчика поступает через его разъем и линии связи на измерительно-регистрирующее устройство.

3.3. Технические характеристики

|

Номинальное усилие, кН |

100 |

|

Номинальное знакопеременное усилие, кН |

± 50 |

|

Расчетная продольная жесткость, кН/мкм |

23 |

|

Частотный диапазон, Гц |

0 ÷ 60 |

|

Класс точности, % |

1,0 |

|

Дополнительная (температурная) погрешность на каждые 10°С, % |

до 1,0 |

|

Сопротивление плеч тензометрического моста, Ом |

400 |

|

Выходной сигнал, мВ |

1,5 ÷ 9 |

|

Чувствительность (продольная), мВ/В |

1,55 ± 0,03 |

|

При приложении поперечного усилия, равного 10% от номинального, изменение сигнала, % |

0,1 |

|

Допустимая кратковременная осевая перегрузка, % |

до 150 номинального усилия |

|

Напряжение питания, В |

1 ÷ 6 |

|

Рабочий температурный диапазон, °С |

+ 10 ÷ + 30 |

|

Относительная влажность, % |

до 70 |

|

Рабочее положение датчика |

вертикальное |

|

Длина соединительных линий от датчика до измерительной аппаратуры, м |

3 (экранированный кабель КЭВТ, 4 × 0,35) |

|

Масса, кГ |

0,73 |

|

Габаритные размеры, мм: диаметр |

55 |

|

высота без хвостовика |

55 |

|

высота с хвостовиком |

75 |

4. ИЗМЕРИТЕЛЬНАЯ СИСТЕМА

4.1. К измерительной системе предъявляются следующие требования:

4.1.1. Система должна обеспечивать одновременную регистрацию показаний четырех силоизмерительных датчиков или их суммарного сигнала (при использовании датчиков с унифицированной чувствительностью) в динамическом режиме в диапазоне частот от 0 до 60 Гц с погрешностью не более 2 %, от предела измерений.

4.1.2. Система должна позволять осуществление контроля смещения нулевого отсчета силоизмерительных датчиков и усилий, возникающих в результате предварительного натяга при установке вибровозбудителя.

4.1.3. Все измерительные средства, входящие в измерительную систему, должны иметь свидетельства о поверке.

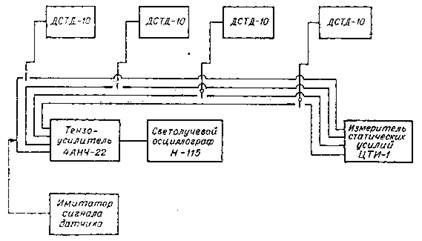

4.2. В состав измерительной системы стенда ИСД-20 входят:

а) четыре силоизмерительных тензорезисторных датчика ДСТД-10;

б) комплекс для регистрации динамических усилий, состоящий из тензоусилителя 4АНЧ-22 и светолучевого осциллографа Н115;

в) измеритель статических усилий типа ЦТИ-1;

г) имитатор сигнала датчика (тензокалибратор).

4.3. Блок-схема измерительной системы приведена на рис. 4.

Примечание. Измерение частоты установившегося режима работы вибровозбудителя должно производиться с помощью датчика оборотов и тахометра ТЭСА, прилагаемых к вибратору.

5. ПОДГОТОВКА К ИСПЫТАНИЯМ

Подготовка к испытаниям должна включать в себя следующую последовательность операций.

5.1. Перед установкой датчиков в испытательный стенд производится внешний осмотр каждого датчика .(на корпусе, резьбе хвостовика и разъема не должно быть вмятин, забоин, следов коррозии), проверяется величина сопротивления изоляции (не менее 50 Ом).

5.2. Все датчики подключаются к измерителю статических усилий ЦТИ-1 и производится снятие нулевых отсчетов (условный нуль).

5.3. Датчики ввертываются своими хвостовиками в резьбовые отверстия рабочей поверхности основания стенда и производится затяжка с помощью динамометрического ключа за лыски нижнего опорного фланца датчика усилием ~ 30 кГм.

5.4. Производится снятие изменившихся нулевых отсчетов.

5.5. На датчики устанавливается вибровозбудитель. Проверяется степень прилегания нижней поверхности основания вибровозбудителя к поверхностям приемных фланцев всех четырех силоизмерительных датчиков.

В случае обнаружения зазора определяется его величина с помощью калиброванного щупа, снимается вибровозбудитель, под датчик устанавливается латунная шайба толщиной, равной величине зазора, датчик заворачивается с помощью динамометрического ключа, повторно снимается его нулевой отсчет, на датчики устанавливается вибровозбудитель.

5.6. Вибровозбудитель закрепляется на датчиках с помощью болтов МЗО через пружинные шайбы.

5.7. Производится равномерная затяжка болтов ~ усилием ~50 кГм с контролем по ЦТИ-1 величины предварительного натяга каждого датчика.

Примечание. Максимальное усилие предварительного натяга датчика не должно превышать больше чем на 30% величину номинального динамического усилия.

5.8. Датчики отключаются от статической тензоаппаратуры и подключаются к комплексу регистрации динамических усилий.

5.9. Производится настройка вышеназванного комплекса в соответствии с правилами эксплуатации входящих в него приборов.

6. ПРОГРАММА ИСПЫТАНИЙ

6.1. Программу испытаний следует составлять индивидуально для каждого обследуемого вибратора в зависимости от его характеристик.

6.2. В программе необходимо указать диапазон обследуемых частот, а также частоты установившихся; режимов работы вибратора, на которых производятся измерения развиваемых вибратором динамических усилий. Интервал между установившимися режимами должен составлять 1,5÷2 Гц, что соответствует условиям работы вибратора при приемочных и других вибрационных испытаниях на электростанциях.

6.3. Программа устанавливает необходимое количество циклов испытаний.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Испытания по определению динамических усилий, развиваемых вибратором, должны включать в себя следующую последовательность операций.

7.1. С помощью имитатора сигнала датчика устанавливается масштаб регистрации по всем четырем каналам измерения.

7.2. Производится пробный запуск вибровозбудителя с плавным прохождением диапазона частот, установленного рабочей программой испытаний. Рекомендуется произвести панорамную запись изменения динамических усилий по всем четырем датчикам.

7.3. Датчики отключаются от тензоусилителя 4АНЧ-22 и подключаются к измерителю статических усилий ЦТИ-1. Производится контроль предварительного натяга датчиков. В случае его уменьшения более чем на 10 % производится дополнительная затяжка крепежных болтов.

7.4. Датчики подключаются к комплексу регистрации динамических усилий. Уточняется масштаб регистрации, обеспечивающий заданную точность измерения динамических усилий и рациональное размещение регистрируемых кривых на осциллограмме.

7.5. Последовательно устанавливаются заданные программой режимы работы вибровозбудителя и на них производится измерение динамических усилий.

7.6. Повторяются операции п. 7.5 в соответствии с заданным программой количеством циклов испытаний.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ И ИХ ОФОРМЛЕНИЕ

8.1. Обработка результатов измерения для каждого режима работы вибратора, соответствующего определенной частоте вращения, должна быть выполнена следующим образом.

8.1.1. По результатам измерения, записанным на осциллограмму, с использованием масштабных коэффициентов определяют значение амплитуды результирующего динамического усилия, развиваемого вибратором (соответственно Аизм, мм и Ризм, кН).

Если применяется схема соединения датчиков, при которой их показания автоматически суммируются, на осциллограмме получают амплитуду результирующего усилия.

Если запись показаний ведется по каждому датчику отдельно, получают амплитуду динамического усилия, измеренную каждым датчиком, затем проводят их суммирование с учетом фазовых сдвигов. При совпадении фазы сигналов полученные амплитуды суммируются арифметически.

8.1.2. Величины амплитуды результирующего динамического усилия и частоты вращения вибратора заносятся в таблицу.

Там же проставляется расчетное значение амплитуды динамического усилия на соответствующей частоте, которое определяется по формуле:

Qpacч = Sw2, (1)

S = mr (2)

где S - статический момент дебаланса; w - частота вращения вибратора; r- расстояние от центра тяжести дебаланса до оси вращения.

8.2. Аналогичная обработка должна проводиться последовательно для всех обследуемых частот.

8.3. Протокол испытаний ведется в произвольной форме.

8.4. После обработки результатов измерений во всем частотном диапазоне работы вибратора должно быть выдано заключение о фактической характеристике динамических усилий, создаваемых обследуемым вибратором.

Приложение

ПРИМЕР ИСПЫТАНИЙ ВИБРОВОЗБУДИТЕЛЯ НА СТЕНДЕ ИСД-20

1. Программа испытаний

1.1. Характеристика обследуемого объекта: механический дебалансный вибратор с номинальным динамическим усилием (расчетным) Qpacч = 20 кН на частоте f = 50 Гц (n = 3000 об/мин).

1.2. Исследуемый частотный диапазон: от 16 до 51 Гц (от 1000 до 3060 об/мин).

1.3. Расчетные динамические усилия, создаваемые вибратором в указанном диапазоне частот: от 2 до 21 кН.

1.4. Режимы работы вибратора, на которых производятся измерения динамических усилий:

|

Число оборотов вибратора, об/мин |

Интервалы между замерами, об/мин |

|

1000÷1600 |

200 |

|

1600÷2900 |

100 |

|

2900÷3060 |

50 |

1.5. Количество циклов измерения: три.

2. Протокол испытаний

2.1. Дата измерений: 1 сентября

2.2. Характеристика обследуемого вибровозбудителя: механический, дебалансный, номинальное расчетное динамическое усиление 20 кН на частоте 50 Гц.

2.3. Данные по средствам измерения: датчики силоизмерительные ДСТД-10 (номинальное предельное усилие 100 кН (10 тс); тензоусилитель 4АНЧ-22; магнитоэлектрический осциллограф Н-115; тахометр ТЭСА.

2.4. Результаты измерений.

Таблица П1

|

№№ п/п |

n, об/мин |

f, Гц |

Ризм, мм |

|

1 |

1003 |

16,72 |

2,1 |

|

2 |

1205 |

20,08 |

3,8 |

|

3 |

1400 |

23,33 |

5,0 |

|

4 |

1590 |

26,50 |

6,3 |

|

5 |

1700 |

28,33 |

6,8 |

|

6 |

1803 |

30,05 |

7,6 |

|

7 |

1906 |

31,77 |

8,6 |

|

8 |

2005 |

33,42 |

9,9 |

|

9 |

2106 |

35,10 |

10,6 |

|

10 |

2203 |

36,72 |

11,7 |

|

11 |

2308 |

38,47 |

12,8 |

|

12 |

2403 |

40,05 |

13,9 |

|

13 |

2505 |

41,75 |

15,2 |

|

14 |

2615 |

43,58 |

16,5 |

|

15 |

2699 |

44,98 |

17,5 |

|

16 |

2802 |

46,70 |

19,0 |

|

17 |

2913 |

48,55 |

20,5 |

|

18 |

2955 |

49,25 |

21,0 |

|

19 |

3007 |

50,12 |

22,4 |

|

20 |

3070 |

51,17 |

23,5 |

3. Обработка результатов измерений

Таблица П2

|

f2,Гц2 |

Qрасч, кН |

Pизм,кН |

|

280 |

2,2 |

2,2 |

|

403 |

3,2 |

3,9 |

|

544 |

4,4 |

5,3 |

|

702 |

5,6 |

6,6 |

|

803 |

6,4 |

7,2 |

|

903 |

7,2 |

8,0 |

|

1009 |

8,1 |

9,1 |

|

1117 |

8,9 |

10,4 |

|

1232 |

9,8 |

11,2 |

|

1348 |

10,8 |

12,3 |

|

1480 |

11,8 |

13,5 |

|

1604 |

12,8 |

14,6 |

|

1743 |

14,0 |

16,0 |

|

1899 |

15,2 |

17,4 |

|

2023 |

16,2 |

18,4 |

|

2181 |

17,4 |

20,0 |

|

2357 |

18,9 |

21,6 |

|

2426 |

19,4 |

22,1 |

|

2512 |

20,1 |

23,6 |

|

2618 |

21,0 |

24,8 |

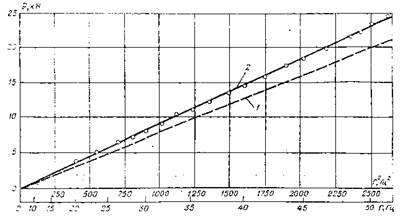

По данным табл. П2 построены расчётная и фактическая характеристики обследуемого вибровозбудителя (рис. П1).

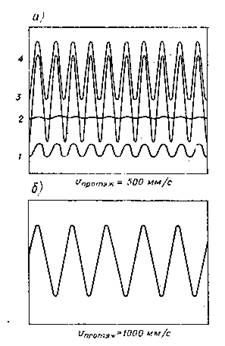

Примеры осциллограмм, полученных во время измерений, даны на рис. П2, а и П2, б. На рис. П2, а показана одновременная запись независимых показаний по каждому из четырех датчиков ДСТД-10 со своими масштабами, на рис. П2, б - запись результирующего сигнала после автоматического суммирования показаний всех четырех датчиков.

4. Заключение по результатам испытаний

Обследуемый вибровозбудитель имеет характеристику, отличающуюся от расчетной. Фактическими динамическими усилиями, развиваемыми вибратором в зависимости от частоты вращения, следует считать усилия Ризм, кН (табл. П2) которые также, как и Qpaсч, линейно зависят от квадрата частоты вращения вибратора, но отличаются от последних по величине.

РИС. 1. ОБЩИЙ ВИД ИСПЫТАТЕЛЬНОГО СТЕНДА ИСД-20

1 - вибровозбудитель; 2 - крепежный болт; 3 - шайба; 4 - основание

вибровозбудителя; 5 - силоизмерительный датчик; 6 - закладной крепежный

элемент; 7 - виброизолированная плита.

РИС. 2. СИЛОИЗМЕРИТЕЛЬНЫЙ ОПОРНЫЙ УЗЕЛ

2-7 - обозначения те же, что и на рис. 1.

РИС. 3. ОБЩИЙ ВИД ДАТЧИКА ДСТД-10

1 - опорная часть датчика; 2 -

приемная часть датчика.

РИС. 4. БЛОК-СХЕМА ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ

ИСПЫТАТЕЛЬНОГО СТЕНДА ИСД-2О.

РИС. П1. ХАРАКТЕРИСТИКИ ОБСЛЕДУЕМОГО

ВИБРОВОЗБУДИТЕЛЯ

1 - расчетная; 2 - фактическая.

РИС. П2. ОСЦИЛЛОГРАММЫ, ПОЛУЧЕННЫЕ ВО ВРЕМЯ

ИЗМЕРЕНИЙ

а - одновременная запись независимых показаний по каждому из четырех датчиков: n = 3000 об/мии; Р1

= 1,6 кН; Р2 = 0,3 кН; Р3 = 11,3 кН; Р4 =

10,3 кН.

б - запись результирующего сигнала после автоматического суммирования показании

четырех датчиков: n = 3010

об/мин; Рсум = 23,6 кН.

|

|