|

||||||||||||||||||||||||

Конструктивно - технологическая система "Элгад"

строительства мостов из монолитного железобетона

(в условиях инженерного обустройства мегаполисов)

Москва 2002

Гадаев Н.Р. Конструктивно-технологическая система «Элгад» строительства мостов из монолитного железобетона (в условиях инженерного обустройства мегаполисов). - М.: Информавтодор, 2002. - 152 с, табл. 17, рис. 46.

В монографии изложены на основе системного подхода вопросы построения конструктивно-технологических систем возведения пролетных строений методом циклической продольной надвижки и строительства фундаментов мостов на буронабивных сваях из монолитного железобетона.

Рассмотрены основные аспекты применения монолитного железобетона в мостостроении: требования к материалам, приготовление и укладка бетонной смеси, опалубочные и арматурные работы, технология продольной надвижки и сооружения буронабивных свай, средства механизации, методы контроля качества и др.

Освещены специальные методы защиты железобетонных конструкций от агрессивного воздействия внешней среды.

Приведены многочисленные примеры реализации конструктивно-технологической системы «Элгад» на строительных объектах Москвы.

Рецензенты:

Кафедра «Мосты и транспортные тоннели» Московского автомобильно-дорожного института (государственного технического университета); д-р техн. наук, проф. В.И. Толокнов.

Содержание

1. ВВЕДЕНИЕ

Последнее десятилетие в Российской Федерации характеризуется коренными изменениями в области строительства, в том числе и в мостостроении.

Рыночные отношения в экономике способствовали вытеснению волевых, волюнтаристических подходов при принятии решений о том, какие типы сооружений и из каких материалов следует строить на тех или иных объектах.

Стал преобладать инженерный прагматизм, основанный на технико-экономических оценках, что позволило более объективно определить области применения различных конструктивно-технологических решений, возродить на новом уровне «забытые» технологии.

Для советского периода мостостроения, начиная с 70-х годов, в области железобетонных мостов характерно следующее.

Конструктивные решения железобетонных пролетных строений с пролетами до 33 м представляли собой многоребристые конструкции, сооружаемые из цельноперевозимых полнопролетных балок заводского изготовления (в пролетах до 18 м использовались также сборные пустотные плиты).

При пролетах более 63 м широкое применение получили составные по длине преднапряженные конструкции коробчатого сечения в неразрезных и рамно-консольных (с подвесными пролетами из ребристых балок) системах.

«Нишу» в диапазоне пролетов 33-63 м в 80-х годах заполнили составные подлине плитно-ребристые конструкции (ПРК-ЦНИИС).

Ориентирование только на сборные железобетонные конструкции в большом диапазоне пролетов (12-130 м) исключало из применения плитные конструкции и плитно-ребристые с вариантным поперечным сечением.

Имели место успешные попытки использования цельно-перевозимых балок (блоков) для сооружения неразрезных пролетных строений, в том числе с монолитными вставками над опорами. Такие решения вызывались требованиями статической схемы, но приводили на площадке строительства к организации работ по двум и более технологиям.

Можно сказать, что отсутствовала единая технология, позволяющая сооружать мосты со значительно отличающимися длинами пролетов в статической схеме, например, 18 + 24 + 33 + 42 + 63 + 42 + 33 + 24 + 18 м.

Следует подчеркнуть, что в последние 20 лет в пролетных строениях из сборных полнопролетных балок стало обязательным устройство непрерывной плиты проезжей части за счет плитных вставок (температурно-неразрезных систем), что требует своих технологических приемов.

Для строительства косых и криволинейных в плане пролетных строений из сборных полнопролетных балок были разработаны частные конструктивно-технологические решения, реализованные на ряде объектов.

Для составных по длине пролетных строений учет криволинейности моста в плане удалось реализовать только в системе ПРК-ЦНИИС, для чего были выполнены специальные комплексные исследования.

Таким образом, чтобы учесть многообразие требований и ситуаций при строительстве мостов, путепроводов, эстакад, развязок из сборных элементов, приходится решать дополнительно целый ряд проблем.

Многие из перечисленных вопросов и проблем решаются естественным образом при применении в пролетных строениях монолитного железобетона в современном технологическом исполнении. Данное положение составляет одну из главных задач настоящей работы.

В общем объеме мостостроительных работ значительное место занимают работы по сооружению фундаментов.

Фундаменты на буровых столбах являются весьма эффективными и достаточно широко применяемыми конструкциями, особенно в условиях городской застройки. Эти конструкции из монолитного железобетона допускают различные технологии их сооружения, что определяется типом используемых машин и оборудования.

В отечественном мостостроении технологиям возведения фундаментов на буровых столбах, в том числе с уширенным основанием, уделялось большое внимание, и было построено значительное число мостов с этим видом фундамента.

Буровые машины системы «Като», «Бауэр», а также отечественные БМ-3061 (4001) обеспечили существенное повышение технологического уровня в фундаментостроении.

Работы по фундированию буровых столбов достаточно трудоемки и дорогостоящи и, если ставить вопрос о массовом их сооружении, в том числе как ограждающих конструкций, то необходимы качественно новые технологические приемы и соответствующие машины.

Технический прогресс в строительном машиностроении открывает новые возможности в фундировании буровых столбов. В частности, имеется в виду технология устройства буровых свай (столбов) методом непрерывно перемещающегося шнека (специальная машина), что требует системной организации процесса, включая методы контроля качества работ и несущей способности столбов.

В настоящей работе поставлена задача рассмотреть в одном комплексе современные технологии сооружения буровых столбов, включая технологию их сооружения под защитой глинистого раствора (в том числе с уширением основания столба).

Опыт строительства мостов фирмой «Элгад» из монолитного железобетона (пролетные строения, фундаменты) показал высокую эффективность используемых технологий и поэтому целесообразно в данной работе представить системное осмысление и обобщение этой практики.

К современным технологиям строительства мостов (в том числе и к конструктивным решениям) предъявляются высокие требования по обеспечению долговечности конструкций, что в целом составляет специальную проблему, которой в последние десятилетия уделяется большое внимание.

Долговечность мостов в значительной степени зависит от принятых конструктивных и технологических решений, требований норм проектирования и строительства, контроля качества работ, а в ряде случаев от специальных методов защиты конструкций.

Некоторые вопросы этой актуальной проблемы необходимо рассмотреть как в контексте общих требований к долговечности железобетонных мостов, так и аспекте специальных методов защиты мостовых конструкций от коррозии.

В данной работе также предложена оригинальная технология катодной (протекторной) защиты железобетонных элементов мостов от электрохимической коррозии для особых условий эксплуатации сооружений.

В последующих главах затронутые выше вопросы и проблемы получат развернутое и детальное изложение.

В целом предложенные научно обоснованные технологические и технические решения по строительству мостов из монолитного железобетона (фундаменты, пролетные строения, катодная защита конструкций) обеспечивают мировой уровень и ускорение научно-технического прогресса в мостостроении Российской Федерации.

2. СИСТЕМОТЕХНИКА КАК МЕТОДОЛОГИЯ ПОСТРОЕНИЯ ТЕХНИЧЕСКИХ СИСТЕМ

2.1. Системотехника. Общие положения

В ушедшем XX веке в сфере научных знаний достаточно четко определилось направление построения (синтеза) различного рода «искусственных систем». При этом системные идеи охватывали самые разнообразные области науки и практики.

Формирование понятийного аппарата системных исследований берет свое начало в 50-е годы из работ австрийского ученого Людвига Фон Берталанфи, хотя системные представления имеют более глубокие исторические корни.

В настоящее время системные исследования широко используются и в технике, где сформировалось особое научное направление - системотехника. Термин «системотехника» (от английского System engineering) был введен Г.Н. Поваровым, редактором книги Г.Х. Гуда и Р.Э. Макола «Системотехника. Введение в проектирование больших систем».

Проблемы системотехники во многом совпадают с общей проблематикой системных исследований, хотя и имеют свою заметную специфику:

- исследования в системотехнике часто имеют сугубо практическую направленность по созданию или использованию сложных технических комплексов;

- сами объекты (комплексы) обладают существенной неоднородностью по компонентному составу (наличие чисто технических компонентов и людей).

В специальной литературе системотехника определена как научное направление, изучающее общесистемные свойства системотехнических комплексов, процессы их создания, совершенствования, использования и ликвидации в целях получения максимального социального эффекта.

Центральным понятием системотехники (как в прочем и других базовых дисциплин: теории систем, исследования операций, системного анализа и кибернетики) служит понятие «система». Некоторый комплекс (объект) можно считать системой только при условии существования в нем, по крайней мере, следующих четырех свойств.

Первое свойство - целостность и членимость. Для системы первичным является свойство целостности для совокупности образующих ее элементов (частей). В то же время сами элементы должны быть четко определены и выделены. При этом элементы вне системы - это объекты, обладающие системозначимыми свойствами, а при вхождении в систему они приобретают системоопределенное свойство.

Второе свойство - устойчивые связи. В действительной системе между элементами существуют устойчивые связи, превосходящие по мощности связи этих элементов с элементами, не входящими в данную систему.

С системных позиций значение имеют те связи, которые определяют интегративные свойства системы (отличие от простого конгломерата). В теории систем связь определяют как физический канал, по которому обеспечивается обмен между элементами системы и системы с окружающей средой веществом, энергией и информацией.

Третье свойство - организация. При формировании связей складывается определенная структура системы, а свойства элементов трансформируются в функции, связанные в свою очередь с интегративными качествами.

К системоформирующим факторам обычно относят число элементов в системе, число системозначимых свойств элемента; число существенных связей, которыми может обладать элемент; число системозначимых свойств связей; число пространственно-временных состояний, в которых может находиться и существовать элемент.

Четвертое свойство - интегративные качества. Считают, что интегративные качества те, которые присущи системе в целом, но не свойственны ни одному из ее элементов в отдельности. Следовательно, система не сводится к простой совокупности элементов, а расчленяя систему на отдельные части и изучая каждую из них в отдельности, нельзя познать все свойства системы в целом.

При анализе (или синтезе) систем важными являются понятия структуры и функции системосоздающих и системоразрушающих факторов. Дадим общепринятые для них определения.

Структура системы есть устойчивая упорядоченность в пространстве и во времени ее элементов и связей. В общем случае в зависимости от характера организации в системе элементов и их связей системы обладают различными структурами. Например, сетевыми, скелетными, централистскими, смешанными и т.д.

По временному признаку выделяют экстенсивные (или редуцирующие) структуры, в которых с течением времени происходит рост (или уменьшение) числа элементов, и интенсивные (или деградирующие), в которых происходит рост (или уменьшение) числа связей и их мощности при неизменном составе элементов. Особый случай - стабильные структуры.

Функция есть действие, поведение или деятельность некоторого объекта.

Функция элемента возникает как реализация его системоопределенных свойств при формировании элемента и его связей в системе.

Функция системы (или набор функций в многофункциональных системах) возникает как специфическое для каждой системы порождение всего комплекса функций и дисфункций элементов.

При формировании системы возникают не только «полезные» функции, обеспечивающие сохранение системой ее качественной особенности, но и дисфункции - функции, негативно влияющие на функционирование системы.

При образовании (или возникновении) системы ее существование обеспечивается системосоздающими факторами, в качестве которых в общем случае выступают физические поля, контактная способность, рефлекторные действия, способность запоминать прошлые ситуации (состояние внешней среды и самой системы), способность оценивать результат действия, прогностическая способность, способность получать знания как об окружающей среде, так и о самой системе.

К системоразрушающим факторам обычно относят внешние воздействия, развитие дисфункций, износ, перерождение связей.

В общей теории систем проводят классификацию систем по тому или иному признаку. По субстанциональному признаку выделяют три класса систем:

- естественные системы (например, атом, молекула, живая клетка, организм, популяция, общество);

- концептуальные или идеальные системы (например, научные теории);

- искусственные системы (включают два подкласса - технические и организационные).

Системотехнические комплексы (СТК) могут быть классифицированы по характеру структуры и функций, назначению, времени существования, характеру развития и др. Типы структур, рассмотренные выше, могут быть отнесены и к СТК.

По характеру функций СТК разделяют на специализированные, многофункциональные и универсальные.

Для специализированных комплексов характерна единственность технического назначения и узкая специализация персонала.

В многофункциональных СТК на одной и той же структуре реализуется определенный набор функций.

Универсальные СТК реализуют множество функций на одной и той же структуре, но состав функций по виду и числу менее определенен.

По назначению СТК подразделяют на следующие классы: производящие, управляющие, обслуживающие, обеспечивающие и потребляющие.

По времени существования различают постоянные и временные СТК.

По характеру развития выделяют два класса СТК: стабильные и развивающиеся.

Изложенное выше составляет фрагменты из общей теории систем, необходимые для дальнейшего рассмотрения.

В заключение кратко остановимся на методологии изучения (построения) систем, которая в общем виде носит название «системный подход». С системным подходом связаны ряд принципов, главными из которых являются принципы системности; иерархичности познания; интеграции (изучение интегративных свойств и закономерностей систем); формализации (получение количественных характеристик).

В системной методологии выделяют метод, получивший название «системный анализ», который некоторые авторы называют технологией системного подхода. В настоящее время системный анализ рассматривают как научное направление, имеющее в своем арсенале такие методы, как эвристическое программирование, семиотический подход, методы аналогий, аналитические методы (исследования операций, принятия решений и др.) и имитационное моделирование.

Различные вопросы системотехники рассмотрены и решены в трудах как отечественных ученых и специалистов: Н.П. Бусленко, В.М. Глушкова, В.В. Дружинина и Д.С. Конторова, Н.Н. Моисеева, В.И. Николаева, И.Б. Новика и др., так и зарубежных: Дж. Ван. Гига, Г.X. Гуда, А.Д. Холла, Р. Шеннона и др.

Системотехника строительства развивалась рядом отечественных авторов по различным направлениям: автоматизированное проектирование, автоматизированное управление, организация и технология строительства. Наиболее полное изложение системотехники строительства содержится в одноименной монографии А.А. Гусакова, научная школа которого в значительной степени способствовала распространению системного подхода в строительной отрасли.

2.2. Методология построения сложных технических систем

В теоретической системотехнике рассматриваются различные аспекты создания (разработки) сложных технических систем, таких как кибернетические системы, адаптивные роботы и автоматические линии, транспортные системы, промышленные предприятия и комплексы, отрасли промышленности и промышленные регионы.

Естественно, что общие принципы и подходы пригодны и для строительных комплексов, в том числе для мостостроения.

Следует остановиться на главных аспектах, проблемах и методологии создания технических систем.

В искусственных системах (к которым относятся и мостостроительные) цели формируются надсистемой, в качестве которой выступает орган принятия решений или лицо, принимающее решение. Другими словами, решение проблемы начинается с выдвижения идеи, постановки целей и задач, что рождает интеллект.

По мнению В.В. Алексеева и А.Н. Кузурмана, интеллект- это надсистема по отношению к любым абстрактным, логическим и математическим структурам, которая не может быть сведена к ним. В этом смысле мостостроительные системы следует отнести к целенаправленным, цель которых - достигнуть требуемую эффективность (эффект), обеспечить реализацию заданной функции. В общем смысле под эффективностью системы понимают некоторый функционал ее состояния, рассматриваемый как мера целенаправленности системы.

Под эффектом понимают конкретный результат или действие. Понятие эффективности является внешним по отношению к системе, и оценка эффективности требует учета свойств надсистемы, т.е. охватывает как систему, так и надсистему (например, структуру, принимающую решение).

Таким образом, с одной стороны, эффективность - это атрибут системы, а с другой, - оценка эффективности опирается на свойства надсистемы.

Количественно эффективность можно определить как нормированный к затратам ресурсов результат действия или деятельности системы на определенном интервале времени (например, отношение эффекта к затраченному ресурсу).

Качество системы определяется совокупностью положительных (с позиций надсистемы или пользователя) свойств системы, степенью ее полезности для надсистемы (пользователя). Для промышленных предприятий (строительных комплексов) показателями качества могут служить количество выпускаемой продукции в единицу времени; надежность; гибкость (возможность перестройки на новые задачи в определенное время); себестоимость продукции.

Относительно категории «эффективности» следует дополнительно отметить, что в системотехнике рассматривают три направления.

Первое направление характеризуется функциональным отношением к обоснованию категории «эффективность» и способам ее оценки. Оцениваемая система рассматривается с точки зрения надсистемы, а под эффективностью системы понимается то (количественно выраженное) положительное влияние, которое система оказывает на функционирование надсистемы. Соответственно критерий и мера эффективности носят функциональный характер: процент выполнения плана, соответствие дохода на единицу капиталовложений заданному уровню и др.

Второе направление исходит из возможности введения физически измеримого критерия эффективности, например, времени, массы, длины, энергии и др. Здесь предполагается, что критерий эффективности обладает свойством физической измеримости.

Сущность третьего направления состоит в том, чтобы построить модель эффективности, включающую как систему, так и надсистему, а физический критерий выбрать так, чтобы он был функциональным (т.е. учитывал вклад системы в деятельность надсистемы).

При создании технических систем определяют цели, задают показатели качества, эффектов и эффективности.

Рассмотрим процесс разработки сложной технической системы (СТС).

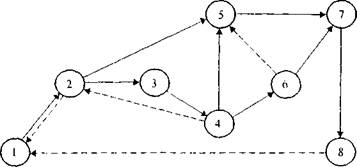

В качестве структурной единицы процесса разработки СТС принимают его циклы (подпроцессы), Возможная схема разработки СТС представлена на рис. 1.

Рис. 1. Схема разработки сложной технической системы:

циклы: 1 - проблемный; 2 - тематический; 3 - отраслевой; 4 - конструкторский; 5 - проектный; 6 - производственный; 7 - строительно-монтажный; 8 - отладочно-пусковой;

_______ - прямые связи;

---------- - обратные связи

Следует отметить важную роль обратных связей, которые являются основными системными факторами и играют решающую роль в процессе разработки системы.

Каждый цикл, в свою очередь, характеризуется внутренней структурой и определенным научно-производственным уровнем.

2.3. Системотехника мостостроения

Системотехника отечественного мостостроения (СМ) с позиций методологии системного подхода впервые рассмотрена СР. Владимирским, хотя системные подходы в решении отдельных проблем мостостроения были успешно использованы Л.С. Блинковым, Б.С. Малышевым, В.И. Шмидтом, К.С. Силиным, Г.П. Соловьевым, А.Л. Цейтлиным и др.

Объектами системотехники мостостроения являются не столько традиционные инженерные объекты (хотя бы и достаточно сложные), а качественно иные, «деятельностные» образования - системотехнические комплексы мостостроения (СТКМ), синтезированные в соответствии с потребностями социально-хозяйственной практики.

При этом, согласно А.Д. Холлу, любой системотехнический комплекс (СТК) будет состоять из двух частей: самого создаваемого, управляемого и развивающегося объекта и практической деятельности, направленной на создание и организацию функционирования СТК.

Для достижения поставленных целей в системотехнике мостостроения решаются следующие общие проблемы:

• выявление и описание наиболее общих для СТКМ системных свойств и закономерностей;

• установление технологических переделов и потоков вещества, энергии и информации в СТКМ и формирование критериев их эффективности.

Традиционно мостостроение рассматривается и как сфера научной деятельности, что, естественно, можно отнести и к системотехнике мостостроения.

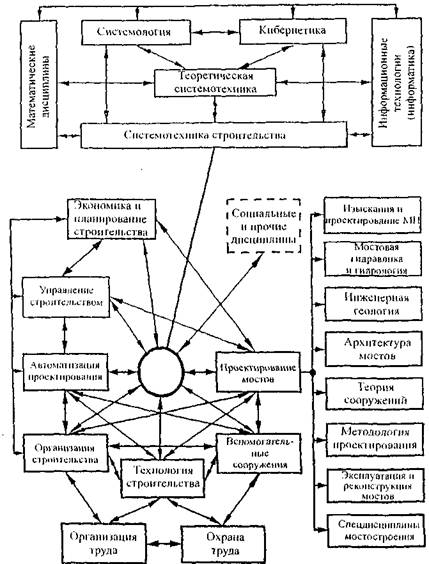

Системотехника мостостроения как междисциплинарная наука представлена СР. Владимирским определенной структурной схемой (рис. 2).

Рис. 2. Системотехника мостостроения (СМ) как междисциплинарная наука

Каждый из блоков данной схемы составляет специальную дисциплину, которая имеет свой предмет, методологию и развивается в известной мере автономно. Это характерно для все более углубляющейся дифференциации знаний.

Однако решение сложных практических проблем эффективно только и условиях интеграции знаний, что собственно и реализуется при системном подходе.

При системном проектировании мостов следует во взаимосвязи рассматривать следующие аспекты (составляющие): теорию; конструкции; технологию; организацию; управление; эксплуатацию.

Отсюда можно вывести ряд принципов, которыми целесообразно руководствоваться как при разработке проектов, гак и в научных исследованиях:

- теоретико-конструктивный;

- конструктивно-технологический;

- организационно (управляюще)-технологический;

- адаптивно-конструктивный (приспособленность конструкции к условиям эксплуатации, ремонта, реконструкции).

Указанные принципы образуют широкую область для научной и практической деятельности в мостостроении.

В более узком аспекте в системном подходе выделяют системотехнический комплекс объекта (СТКО).

Системотехнический комплекс объекта (мостового сооружения) включает как элементы естественных, так и искусственных систем, а его модель представляет собой концептуальную систему. Эта система сложная, динамическая, но не целенаправленная в том смысле, что цель и функции системы задаются извне органом принятия решений.

По мнению автора, мостостроительные системы следует отнести к целенаправленным, цель которых сформирована надсистемой (например, органом принятия решений), что согласуется с подходом других авторов.

С точки зрения взаимодействия с окружающей средой, СТКО-активная система, причем не только окружающая среда используется ею для обеспечения своего функционирования, но и сам комплекс воздействует на среду. Однако процессы взаимодействия СТКО с окружающей средой совершаются, в основном, под управлением надсистемы.

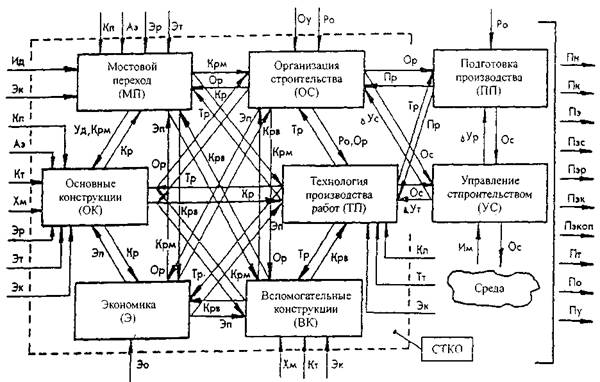

Структурная схема информационных связей СТКО, согласно С.Р. Владимирскому, представлена на рис. 3. Здесь выделено шесть подсистем: мостовой переход (МП), основные конструкции (ОК), экономика (Э), организация строительства (ОС), технология производства работ (ТП), вспомогательные конструкции (ВК). Указанные подсистемы определяют макроструктуру СТКО.

Во входных данных здесь используются материалы изысканий (Ид), такие качества объекта, как потребительские (Кп), архитектурно-эстетические (Аэ), эргономические (Эр), эксплуатационные (Эт), экологические (Эк), конструктивные (Кт), а также технологические требования (Тт), характеристики материалов (Хм), организационные условия строительства (Оу), экономические (Эо) и ресурсные ограничения (Ро), параметры расходования ресурсов (Пр), управляющие воздействия (ΔУс, ΔУт).

Выходными данными служат информационные обратные связи (Ос); показатели качества: назначения (Пн), конструктивности (Пк), экономичности (Пэ), эстетичности (Пэс), эргономичности (Пэр), экологичности (Пэкол), технологичности (Пт), управляемости (Пу), а также показатели эксплуатационных (Пэк) и организационных качеств (По).

Между подсистемами СТКО на разных стадиях его функционирования актуализируются следующие информационные связи: конструктивные решения мостового перехода (Крм); решения основных конструкций (Кр); решения по организации строительства (Ор); технологические решения (Тр); конструктивные решения вспомогательных конструкций (Крв); экономические параметры проекта (Эп).

По характеру функций СТКО включает как специализированные, так и многофункциональные подсистемы. Соотношение их в конкретном техническом комплексе определяется поставленными целями (задачами) и показателями эффективности системы.

Рис. 3. Структурная схема информационных связей СТКО

Здесь может быть отмечена идея гибких (универсальных) СТКО, когда выделяют в соответствующих подсистемах модули (конструктивные и технологические), реализующие множество структур (функций).

Рассмотрение полного комплекса подсистем в единстве составляет чрезвычайно сложную задачу, и здесь системный подход позволяет выделить отдельные сильно связанные подсистемы, например, конструктивно-технологическую систему (КТС) как частный вид СТКО.

В рассматриваемом СТКО в качестве КТС можно выделить систему ОК + ВК + ТП + Э. Возможно также выделение организационно-технологической системы по тину ТП + ОС + Э. Следует отметить, что подход к декомпозиции системы может быть различным, что определяет неоднозначность классификации подсистем СТКО. Так, на уровне конструктивно-технологической системы наиболее значимыми элементами в практическом плане выступают ОК - ВК - ТП - М (механизация работ).

Блок (подсистема) механизации строительства с машинными компонентами составляет в свою очередь систему «человек - машина». Возможно также расширение КТС до вида: ОК - ВК - ТП - ОС - М, которую можно рассматривать как локальный СТК. В практическом аспекте имеются предложения по раздельному рассмотрению в составе КТС двух подсистем (ОК + ВК) и (ТП + М) с последующей их увязкой и оптимизацией. Действительно, подсистема (ОК + ВК) - конструктивная, объединяет по существу однородные элементы. То же можно сказать относительно технологической подсистемы (ТП + М).

В дальнейшем при построении конструктивно-технологической системы «Элгад» будем использовать эти подструктуры СТКО.

3. ОСОБЕННОСТИ КОНСТРУКЦИЙ ПУТЕПРОВОДОВ, ПОСТРОЕННЫХ ФИРМОЙ «ЭЛГАД»

3.1. Общие сведения о построенных путепроводах и их компоновке

В 1997-1998 гг. ЗАО «Элгад Интернейшнл» на Московской кольцевой автомобильной дороге (МКАД) были построены четыре путепровода из монолитного железобетона на пересечении МКАД:

1. Со Щелковским шоссе плитной конструкции длиной 110 м (май-сентябрь 1997 г.);

2. С ул. Соломеи Нерис плитной конструкции длиной 174,1 м (май-сентябрь 1997 г.);

3. С Волгоградским проспектом на Новорязанском шоссе коробчатой конструкции длиной 130 м (май-август 1998 г.);

4. С автомобильной дорогой Реутов - Ивановское плитно-ребристой конструкции длиной 148 м (май-август 1998 г.).

В разработке проектов первых двух путепроводов принимали участие следующие фирмы:

1. PAKATZ Engineering 1997 Ltd, Израиль автор и разработчик пролетных строений;

2. Leonhardt, Andru und Partner, Stuttgart - разработчик-консультант по технологии;

3. Предприятие «Гвин-Пин», Москва - разработчик фундаментов и опор;

4. Llgad Engineer, Tel Aviv, Израиль - генеральный проектировщик.

Автором и разработчиком проектов вторых двух путепроводов стала фирма Leonliardt, Andru und Partner, Stuttgart вместо РАКАТZ Engineering 1997 Ltd, Израиль. Остальные участники проекта остались прежние.

Все разработанные проекты были согласованы с проектной организацией «Союздорпроект».

Первые два путепровода имеют неразрезные однотипные плитные пролетные строения со схемами 22,5 + 2 × 30 +22,5 м (Щелковское шоссе) и 22,5 +2 × 30 + 2 × 22 + 25 + 22,5 м (ул. Соломеи Нерис). Оба путепровода в поперечном сечении пролетных строений состоят из правых и левых частей, имеют под каждое направление движения отдельные пролетные строения, представляющие собой плиты с консолями.

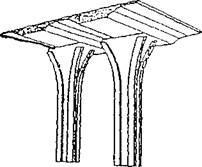

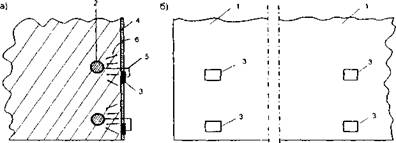

На рис. 4, 5 приведены виды на промежуточные опоры и поперечные сечения пролетных строений этих путепроводов.

Рис. 4. Вид ни промежуточную опору и поперечные сечения пролетных строений путепровода при пересечении МКАД со Щелковским шоссе

Рис. 5. Вид на промежуточную опору и поперечные сечения пролетных строений путепровода при пересечении МКАД с ул. Саломеи Нерис

Ширины их ездовых полотен составляют соответственно 38 и 19 м, кроме того, они имеют по два тротуара шириной соответственно 1,5 и 1,35 м.

В плане ось путепровода на Щелковском шоссе прямая, но пересекает МКАД под углом 80°, в связи с этим в плане пролетные строения косые. Кроме того, пролетное строение этого путепровода расположено на вертикальной выпуклой кривой радиусом 10000 м.

Ось путепровода на ул. Соломеи Нерис в плане состоит из участков прямой и горизонтальных кривых переменного и постоянного радиусов, что усложняло производство работ при реализации циклической продольной надвижки.

Третий из вышеуказанных построенных путепроводов состоит из двух неразрезных коробчатых пролетных строений со схемами 25 + 2 × 39 + 25 м.

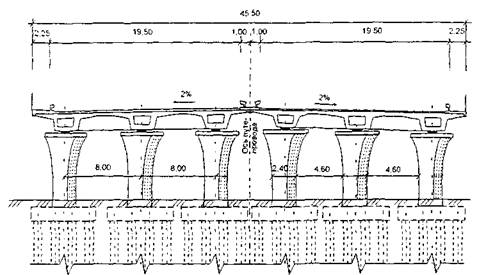

На рис. 6 приведен вид на промежуточные опоры и поперечные сечения пролетных строений путепровода при пересечении МКАД с Волгоградским проспектом на Новорязанском шоссе. Каждое пролетное строение в поперечном сечении состоит из трех коробок, имеет одностороннее ездовое полотно шириной 19,5 м и тротуар шириной 2,25 м.

Разделительная полоса между пролетными строениями этого путепровода составляет 2 м. Общая ширина двух пролетных строений равна 45,5 м. В плане пролетные строения косые: ось пролетных строений с осями промежуточных опор пересекается под углом 43°.

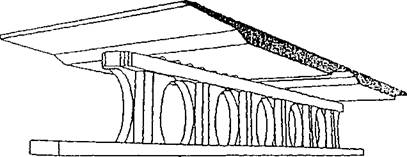

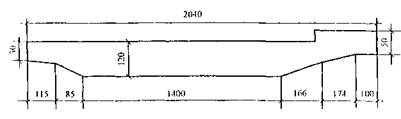

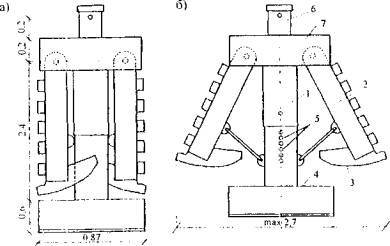

Четвертый построенный путепровод при пересечении МКАД с автомобильной дорогой Реутов - Ивановское состоит из неразрезного железобетонного монолитного плитно-ребристого шестипролетного строения со схемой 23,5 + 20,1 +2×31 +21 + 20,1 м. На рис. 7 приведено поперечное сечение средней балки плитно-ребристого пролетного строения этого путепровода.

Поперечное сечение пролетного строения состоит из трех тавровых балок с шириной ребра до 3,5 м и высотой 130 см, объединенных плитой толщиной от 35 до 55 см, имеет ездовое полотно шириной 19,5 м и тротуары шириной 2,25 м. Общая ширина пролетного строения равна 24 м.

В плане пролетное строение косое: его ось с осями промежуточных опор пересекается под углом 65°.

Расстояние от низа пролетных строений всех построенных путепроводов до проезжей части МКАД составляет 550 см.

Рис. 6. Вид на промежуточные опоры и поперечные сечения пролетных строений путепровода при пересечении МКАД с Волгоградским проспектом на Новорязанском шоссе

3.2. Конструктивные формы пролетных строений. Материалы пролетных строений

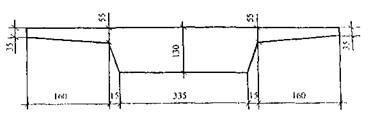

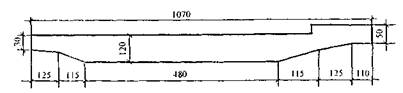

На рис. 8, 9 приведены схемы поперечных сечений правых пролетных строений первых двух путепроводов. Левые поперечные сечения симметричны относительно оси путепровода.

Рис. 8. Схема поперечного сечения правого пролетного строения путепровода при пересечении МКАД со Щелковским шоссе

Высота монолитных железобетонных плитных пролетных строений одинакова и постоянна по всей длине путепровода (120 см), что составляет 1/25 средних и 1/18 крайних пролетов. Ширина различна, что определяется их габаритом.

Рис. 9. Схема поперечного сечения правого пролетного строения путепровода при пересечении МКАД с ул. Соломеи Нерис

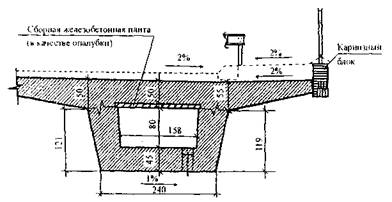

На рис. 10 приведены размеры поперечного сечения средней балки коробчатого пролетного строения третьего построенного путепровода.

Рис. 10. Поперечное сечение одной из трех монолитных балок пролетного строения путепровода через МКАД (11-й км Новорязанского шоссе)

Коробки имеют пустоты размерами 0,85 × 1,58 м и объединяются в пролетные строения сплошной плитой толщиной 0,3 м, имеющей наружные и внутренние консоли длиной по 2,5 м.

Образование пустот предусмотрено раздельным бетонированием в два этапа: на первом этапе бетонируются днище и стенки, на втором - верхняя плита после установки на забетонированные ребра сборной железобетонной плиты толщиной 8 см в качестве неизвлекаемой опалубки.

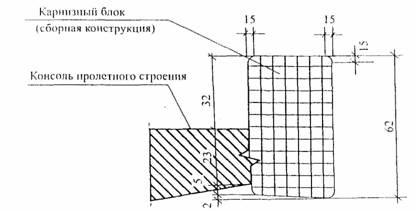

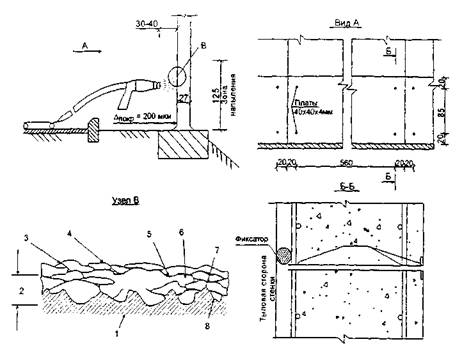

Продольной торцевой опалубкой служили сборные железобетонные карнизные блоки, омоноличенные с плитой пролетного строения (рис. 11). Эти карнизные блоки, впервые в практике мостостроения в России, имеют антикоррозионную пассивную катодную защиту, выполненную методом газопламенного напыления цинка в соответствии с патентом фирмы ELGAD Engineering and Construction Ink. Внешние карнизные блоки используются для крепления перильного ограждения (см. рис. 11).

Высота монолитных железобетонных коробок пролетных строений этого путепровода также постоянна по всей длине путепровода, равна 175 см, что составляет 1/22 средних и 1/14 крайних пролетов.

Рис. 11. Узел примыкания сборного карнизного блока к монолитному пролетному строению путепровода при пересечении МКАД с Волгоградским проспектом на Новорязанском шоссе

Средняя коробка пролетного строения этого путепровода с крайними коробками объединена монолитной железобетонной плитой толщиной 30 см и шириной 170 см.

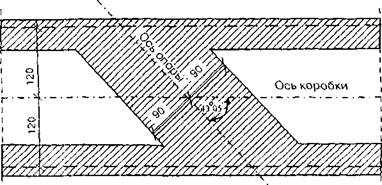

Над опорами коробки имеют диафрагмы в виде сплошных монолитных железобетонных стенок толщиной 180 см (рис. 12).

Рис. 12. Диафрагма коробчатых пролетных строений

Пустота в поперечном сечении монолитного пролетного строения создается путем применения на втором этапе бетонирования пролетного строения сборной железобетонной плиты толщиной 8 см в качестве опалубки для верхней плиты коробки.

В нижней плите коробки устанавливаются полиэтиленовые трубки диаметром 150 мм для проветривания каждой внутренней полости коробки.

В нижней и верхней плитах коробки на одной вертикали устраиваются отверстия размером 34 × 34 см, используемые для размещения захвата, передающего усилие для проталкивания пролетного строения при его надвижке. После надвижки секции отверстия заполняются бетоном.

Поперечное сечение средней балки плитно-ребристого пролетного строения четвертого путепровода было рассмотрено выше (см. рис. 7).

К консолям крайних балок пролетного строения омоноличены сборные железобетонные карнизные блоки, используемые для крепления перильного ограждения (аналогично конструкции, приведенной на рис. 11).

Для пролетных строений применен бетон класса В40, морозостойкостью F300 и водонепроницаемостью W6 согласно ГОСТ 26633-91.

4. КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС (СИСТЕМА) «ЭЛГАД» ВОЗВЕДЕНИЯ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА

4.1. Структура и функции системы. Системные факторы и параметры

Поскольку сооружение монолитных железобетонных пролетных строений методом цикличной продольной надвижки (метод ЦПН) не является принципиально новым и существуют его аналоги, разработку конструктивно-технологического комплекса (системы) можно начать с конструкторского цикла, в котором выбираются (уточняются) характеристики конструктивных (технологических) единиц системы, производится оценка предполагаемых затрат, составляется техническое задание на проектирование.

Центральным вопросом является производственный цикл разработки, когда осуществляется разработка технологии, изготовление (приобретение) необходимых оснастки, оборудования, механизмов и организация производства.

Перейдем к формированию и описанию конструктивно-технологической системы (КТС) «Элгад» циклической продольной надвижки пролетных строений (далее по тексту КТС).

Основную ее функцию определим как производство пролетных строений мостов из монолитного железобетона непосредственно на строительной площадке путем преобразования материальных ресурсов, энергии (в основном через механизмы, машины) и проектной информации.

В более конкретном аспекте следует рассматривать систему как совокупность блоков (осуществляющих некоторые функциональные преобразования) и связей между ними (физических, технологических, информационных).

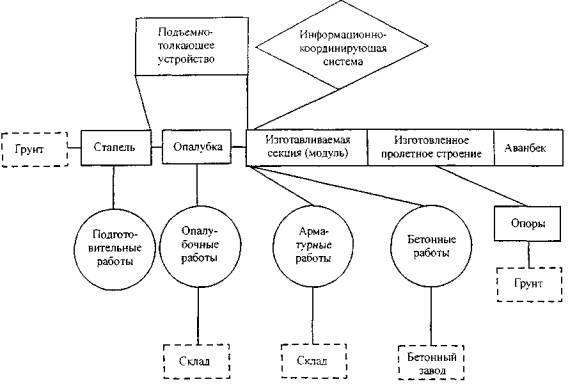

За блок, как структурную единицу системы, принимают функционально законченное и оформленное в виде отдельного целого устройство. Соответственно, блок может быть конструкционным, технологическим, логическим (координирующим, информационным). Принципиальная морфологическая схема конструктивно-технологической системы метода ЦПН представлена на рис. 13.

Рис. 13. Морфологическая схема КТС «Элгад» метода ЦПН:

![]() - конструкционный блок;

- конструкционный блок; ![]() - технологический блок;

- технологический блок; ![]() - логический блок

- логический блок

Системообразующим элементом системы является основная конструкция (ОК), точнее конструкционный модуль пролетного строения, повторяющийся N раз, а системоформирующими факторами - форма основной конструкции, ее цельность, конструктивные параметры, пространственное положение. Краткое описание отдельных блоков.

Стапель - часть вспомогательной конструкции (ВК), на которую опирается опалубка, а сам он представляет опорную конструкцию на грунте (может быть свайное основание).

Системозначимым свойством стапеля служит способность воспринимать нагрузку, а параметрами выступают прочность, жесткость, устойчивость.

Опалубка - часть вспомогательной конструкции, поддерживающей конструкционный модуль ОК и опирающейся на стапель (включает домкраты для распалубливания).

Системозначимым свойством выступает способность обеспечить соответствующую конфигурацию поперечного сечения OK, а параметрами служат технологичность, свойства поверхности, оборачиваемость, прочность, жесткость, устойчивость. Опалубка выступает как системоформирующий элемент по отношению к стапелю.

Основная конструкция представлена в системе двумя частями: изготавливаемой секцией пролетного строения и уже изготовленной и выдвинутой в пролет (с пристыкованным аванбеком).

Выдвижение ОК в пролет осуществляется конструкционнологическим блоком - подъемно-толкающим устройством. Включает накаточные устройства, домкраты, информационно-координирующую систему.

Системозначимым свойством здесь служит способность осуществлять подъем и циклическое продольное перемещение ОК, а параметрами служат характеристики домкратов, накаточных устройств, коэффициенты трения.

Подъемно-толкающее устройство конструктивно связано с ОК и стапелем (или грунтом).

В технологический блок «Подготовительные работы» условно отнесены все работы по организации и обустройству стройплощадки, а также возведение стапеля. Данный вид работ является разовым, связанным с конкретным мостовым сооружением, и определяется конструкцией и предусмотренной технологией сооружения пролетных строений.

Технологический блок «Опалубочные работы» предусматривает комплекс монтажно-контрольных действий, которые, как правило, регламентируются фирмой-изготовителем (естественно, не в противоречие общетехнологическим требованиям по данному виду работ).

Системоформирующими факторами для блока «Опалубочные работы» служат принятая технология возведения пролетных строений (для разовых работ) и временной цикл изготовления секции (модуля) ОК (для опалубочных работ внутри временного цикла).

Системозначимые свойства блока определяются его способностью выполнять весь комплекс опалубочных работ.

Технологический блок «Арматурные работы» осуществляет установку обычной арматуры, подачу и резку прядей, натяжение арматуры (пучков, прядей), изготовление (не всегда) и установку каналообразователей, для чего предполагается соответствующее оборудование, оснастка, механизмы.

Системоформирующим фактором для блока «Арматурные работы» является временной цикл изготовления секции (модуля) ОК.

Системозначимые свойства определяются способностью блока выполнять весь цикл арматурных работ.

Технологический блок «Бетонные работы» реализует укладку и вибрирование бетонной смеси, затирку и обработку бетонных поверхностей, инъецирование каналов, для чего в блок включены соответствующие машины, оборудование, оснастка.

Системоформирующим фактором для блока «Бетонные работы» служит временной цикл изготовления секции (модуля) ОК.

Системозначимые свойства блока определены его способностью обеспечить полный цикл бетонных работ.

В вышеизложенном морфологическом описании определены функции отдельных блоков, за исключением ОК, функции которой определяются системой более высокого уровня.

Содержательное построение блоков и их функционирование будут рассмотрены ниже. Здесь же, на уровне системы, отметим особенности функциональных связей между блоками.

Функциональные связи между блоками в подсистемах «стапель - грунт», «опалубка - стапель», «ОК - опалубка» проявляются двояко: с одной стороны, они выступают как силовое взаимодействие в области контакта блоков, а с другой, - как геометрическое (структурное) соответствие конструктивных решений по иерархии: сверху - вниз.

Функциональная связь блока «Подъемно-толкающее устройство» со стапелем и ОК носит характер силового взаимодействия, определяющего параметры конструкции блока, его деталей.

Функциональное взаимодействие между блоками в подсистемах «опалубочные работы - опалубка», «арматурные работы - ОК» и «бетонные работы - ОК» определяется в значительной степени соответствующим технологическим процессом, а функциональные связи выступают в форме отдельных видов работ, обеспечивающих построение (возведение) секции (модуля) ОК.

В качестве информационной структуры КТС или ее описания рассматривают:

- общие требования и ограничения, накладываемые на систему в целом. Общим требованием может быть, например, недельный цикл изготовления и надвижки секции пролетного строения, а ограничениями тогда выступают длина секции, необходимые ресурсы (финансовые, трудовые, материальные), срок возведения пролетных строений;

- значения конструктивных, технологических, прочностных и других параметров блоков, определяемых условиями функционирования системы.

Эффективность КТС оценивается как физическим критерием (погонные или квадратные метры изготовленного пролетного строения в единицу времени), так и функциональным (например, эффективность инвестиций за определенный период времени).

4.2. Технико-экономические показатели построенных сооружений

Расходы бетона на построенные путепроводы

В табл. 1 приведены проектные данные об абсолютных расходах бетона по секциям бетонирования пролетных строений построенных путепроводов. Кроме того, приведены данные об относительных объемах бетона (на 1 м2 пролетного строения этих путепроводов).

Таблица 1

|

Положение путепроводов |

Тип сечения |

Расход бетона, м3 |

||||||||||

|

по секциям бетонирования |

итого на 1 м2 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||||

|

ул. Соломеи Нерис L = 174 м; lпривед. = 25,3 м |

Плитное |

454 |

484 |

484 |

430 |

430 |

430 |

430 |

430 |

- |

3572 |

0,855 |

|

Щелковское шоссе L = 105 м; lпривед. = 26,8 М |

Плитное |

828 |

906 |

906 |

906 |

828 |

- |

- |

- |

- |

4374 |

0,946 |

|

Новорязанское шоссе L = 128 м; lпривед = 33,5 м |

Коробчатое |

532,4 |

599,8 |

579,4 |

599,8 |

579,4 |

599,8 |

532,4 |

- |

- |

4023 |

0,680 |

|

г. Реутов L = 146,7 м; lпривед.= 22,4 м |

Плитно-ребристое |

339 |

219 |

326 |

326 |

326 |

326 |

326 |

331 |

335 |

2854 |

0,877 |

Примечание. L = Σli - суммарная длина пролетов; lпривед = Σli2 / L - приведенная длина пролета.

Расходы напрягаемой и ненапрягаемой арматуры на построенные путепроводы

В табл. 2 приведен расход арматуры на пролетные строения построенных путепроводов.

Таблица 2

|

Положение путепроводов |

Арматура |

Расход арматуры |

|

|

всего, т |

на 1 м2, кг |

||

|

ул. Саломеи Нерис |

Напрягаемая |

220 |

57 |

|

Ненапрягаемая |

385 |

100 |

|

|

Щелковское шоссе |

Напрягаемая |

370 |

79 |

|

Ненапрягаемая |

454 |

97 |

|

|

Новорязанское шоссе |

Напрягаемая |

179,81 |

30,4 |

|

Ненапрягаемая* |

704,95 |

118,66 |

|

|

г. Реутов |

Напрягаемая |

128,5 |

39,5 |

|

Ненапрягаемая* |

353,5 |

108 |

|

* Приведены общие данные о расходах ненапрягаемой арматуры на все ее виды: собственно рабочая и конструктивная арматура пролетного строения, опорная арматура для пучков напрягаемой арматуры, арматура для спиралей у пучков.

Ниже приведены данные о расходах ненапрягаемой арматуры по ее видам.

Для пролетных строений путепровода, построенного на пересечении МКАД с Волгоградским проспектом на Новорязанском шоссе

Расходы ненапрягаемой арматуры, необходимой для обеспечения положения и работы напрягаемой арматуры, приведены ниже.

|

Арматура на спирали у анкеров, т |

3,97 |

|

Арматура для обеспечения положения пучков в 1-4 секциях бетонирования, т |

2×3,42 = 6,84 |

|

Арматура для обеспечения положения пучков в 5-7 секциях бетонирования, т |

2×2,48 = 4,96 |

Кроме того, в верхних и нижних плитах и стенках поперечных сечений коробок пролетных строений путепровода имеется расчетная и конструктивная ненапрягаемая арматура.

В табл. 3. приведены сведения о количестве ненапрягаемой арматуры, предусмотренной проектом к установке в каждой из семи секций бетонирования пролетных строений путепровода.

Таблица 3

|

Положение арматуры |

Масса арматуры, т, в секциях бетонирования |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

всего, т |

|

|

Низ правого пролетного строения |

14,57 (5,8) |

19,74 |

15,81 |

19,74 |

15,81 |

19,74 |

13,66 (6,2) |

119 (12) |

|

Верх правого пролетного строения |

24,38 (2,3) |

36,53 |

28,74 |

36,53 |

28,74 |

36,53 |

23,70 (2,3) |

215 (4,6) |

|

Низ левого пролетного строения |

14,57 (5,8) |

19,74 |

15,81 |

19,74 |

15,81 |

19,74 |

13,66 (6,2) |

119 (12) |

|

Верх левого пролетного строения |

24,38 (2,3) |

36,53 |

28,74 |

36,53 |

28,74 |

36,53 |

23,74 (2,3) |

215 (4,6) |

|

|

|

|

|

|

|

|

Итого |

668 (21,2) |

Примечание. В скобках дано количество ненапрягаемой арматуры, устанавливаемой по поперечным опорным диафрагмам.

Для пролетных строений путепровода, построенного на пересечении МКАД с автомобильной дорогой Реутов - Ивановское

Расходы ненапрягаемой арматуры, необходимой для обеспечения положения и работы напрягаемой арматуры, приведены ниже.

|

Арматура на спирали у анкеров, т |

3,93 |

|

Арматура для обеспечения положения пучков в секциях бетонирования балок, т |

|

|

1 |

1,93 |

|

2, 3 |

1,94 |

|

4, 5 |

1,93 |

|

Арматура для обеспечения положения пучков в секциях бетонирования балок, т |

|

|

6, 7, 8 |

1,6 |

|

9 |

1,8 |

Общие расходы ненапрягаемой арматуры, используемой для обеспечения работы и положения напрягаемой арматуры, составили 14,7 т. Кроме того, в пролетных строениях путепровода имеется расчетная и конструктивная ненапрягаемая арматура.

Ниже приведены сведения о количестве ненапрягаемой арматуры, предусмотренной проектом к установке в каждой из девяти секции бетонирования пролетных строений путепровода.

|

Секции бетонирования |

Масса арматуры, т |

|

1 |

41,5 |

|

2 |

32,9 |

|

3 |

47,6 |

|

4 |

37,2 |

|

5 |

47,8 |

|

6 |

37,6 |

|

7 |

45,6 |

|

8 |

48,9 |

|

9 |

32,9 |

Всего |

339,4 |

Общий расход ненапрягаемой арматуры составляет 353,5 г, что определяет расход ненапрягаемой арматуры на 1 м2 мостового полотна в количестве 108 кг.

Расход анкеров для пучков напрягаемой арматуры

Пролетные строения путепровода, построенного при пересечении МКАД с Волгоградским проспектом на Новорязанском шоссе

|

Анкера, шт. |

Тип 9T15S |

Тип 12T15S |

|

Натяжные |

72 |

96 |

|

Глухие |

72 |

- |

|

Стыковочные |

180 |

- |

Пролетные строения путепровода, построенного при пересечении МКАД с автомобильной дорогой Реутов-Ивановское

|

Ликера, шт. |

Тип 15T15S |

|

Натяжные |

54 |

|

Глухие |

36 |

|

Стыковочные |

144 |

Показатели продолжительности и стоимости строительства построенных путепроводов

В табл. 4 приведены данные о продолжительности строительства и стоимости 1 м2 построенных путепроводов.

Таблица 4

|

Положение путепровода |

Сроки строительства |

Стоимость 1 м2 в ценах 1984 г., р. |

|

ул. Соломеи Нерис |

Май-сентябрь 1997 г. |

1008 |

|

Щелковское шоссе |

Май-сентябрь 1997 г. |

851 |

|

Новорязанское шоссе |

Май-август 1998 г. |

1050 |

|

г. Реутов |

Май-август 1998 г. |

900 |

Сравнение основных технико-экономических показателей строительства путепроводов с соответствующими показателями апологов, сооруженных методом ЦПН

Произведено сравнение ряда известных показателей с соответствующими показателями, достигнутыми при строительстве моста через р. Царицу и двух виадуков во Франции. Сравнительные данные приведены в табл. 5.

Таблица 5

|

Наименование показателя |

Путепроводы на МКАД, построенные фирмой «Элгад» |

Мост через р. Царицу |

Виадук Пайон - Пэллом (Франция) |

Виадук Вар (Франция) |

|

Расход бетона, м3/м, в пролетных строениях: |

|

|

|

|

|

коробчатых |

0,68 |

0,54 |

- |

0,84 |

|

плитных |

0,85-0,95 |

- |

0,81 |

- |

|

Расход напрягаемой арматуры, кг/м2, в пролетных строениях: |

|

|

|

|

|

коробчатых |

30,4 |

20 |

- |

27,0 |

|

плитных |

40-79 |

- |

45,0 |

- |

|

Расход ненапрягаемой арматуры, кг/м2, в пролетных строениях: |

|

|

|

|

|

коробчатых |

118 |

89,2 |

- |

70,0 |

|

плитных |

97-108 |

- |

80,0 |

- |

|

Длина приведенного пролета, м, неразрезного пролетного строения: |

|

|

|

|

|

коробчатого |

33,5 |

44,33 |

- |

40,05 |

|

плитного |

25,3-26,8 |

- |

39,71 |

- |

|

Продолжительность строительства |

4 мес. |

4 г. |

- |

- |

|

Средний темп строительства, м/мес. |

27,5-43,5 |

9 |

- |

- |

|

Трудоемкость, чел.-дн./м3 |

0,5 |

2,83 (расчетная) |

- |

- |

5. КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС (СИСТЕМА) «ЭЛГАД» СТРОИТЕЛЬСТВА ФУНДАМЕНТОВ МОСТОВ НА БУРОНАБИВНЫХ СВАЯХ

5.1. Конструкции фундаментов на буронабивных сваях, построенные фирмой «ЭЛГАД»

В условиях инженерного обустройства мегаполисов применение в фундаментах мостовых сооружений буронабивных свай имеет неоспоримые преимущества перед другими типами фундаментов: на забивных сваях, на естественном основании и др.

К таким преимуществам можно отнести:

- высокую несущую способность одной сваи, которую можно дополнительно повысить за счет уширения пяты;

- минимальные нарушения естественного состояния грунтового массива;

- возможность возведения фундаментов вблизи существующих зданий (сооружений);

- достаточно высокую экологичность используемых технологий возведения буронабивных свай.

На практике диаметр свай достигал 150 см с возможностью уширения нижнего конца (пяты) до 270 см и глубиной погружения до 25 м.

Следует отметить, что в данном случае речь идет о конструкциях буронабивных свай и технологиях их возведения в массовом масштабе, что эффективно можно обеспечить только с помощью высокотехнологичного комплекса.

Строительство мостов с фундаментами из цилиндрических железобетонных буронабивных свай диаметрами от 80 до 150 см, проведенное в 1999-2000 гг. на ряде объектов транспортного строительства в Москве, подтвердило целесообразность таких свайных фундаментов в различных грунтах (за исключением вечномерзлых, трещиноватых и имеющих карстовые образования). Технология сооружения буронабивных свай отрабатывалась при строительстве эстакады по ул. Автозаводской; эстакады Тульской развязки; путепровода через железную дорогу со съездом на ул. Трофимова; эстакады на просп. Мира на участке от ул. Бочкова до ул. С. Эйзенштейна.

Кратко остановимся на характеристике последнего упомянутого объекта, на котором изучался и отрабатывался опыт сооружения буронабивных свай.

Рис. 14. Буровая машина AF-18 фирмы АМТ

Буронабивные сваи сооружались под защитой глинистого раствора с использованием буровой машины AF-18 фирмы АМТ с ковшовым буром (рис. 14).

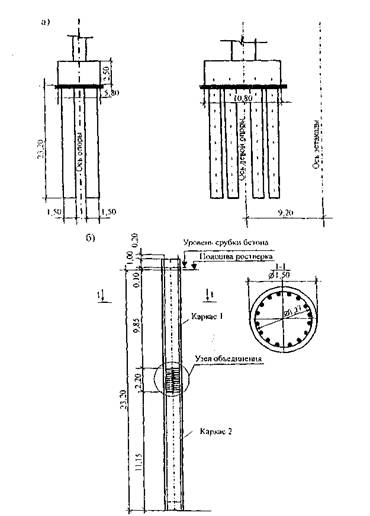

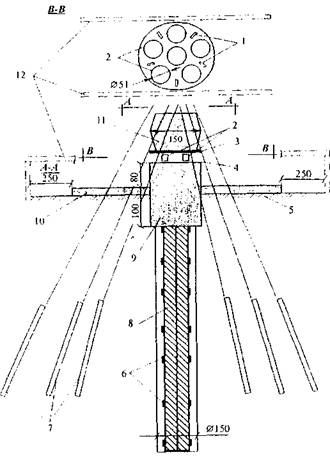

Для устройства фундаментов промежуточных опор № 2, 3 и 4 автодорожной эстакады на просп. Мира на участке от ул. Бочкова до ул. С. Эйзенштейна использовали круглые буронабивные сваи сплошного поперечного сечения диаметром 150 см и длиной 23,2 м (рис. 15).

Для изготовления свай использовали тяжелый цементобетон класса по прочности на сжатие В25 при марках по морозостойкости F200 и водонепроницаемости W6 согласно СНиП 2.05.03-84*.

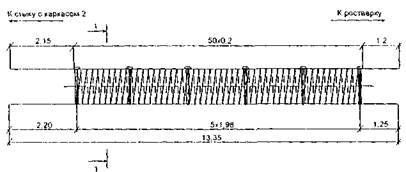

Сваи армировались двумя пространственными вязаными каркасами с продольными рабочими стержнями из стали класса A-III диаметром 25 мм и по контуру поперечного сечения свай со спиральной обмоткой из стали класса A-I диаметром 8 мм. Применялась сталь по ГОСТ 5781-82. Каркасы соединялись между собой по длине свай стыками внахлестку при помощи электродуговой сварки (рис. 16). Толщина защитного слоя бетона для продольной арматуры составляла 10 см.

Рис. 15. Конструкция буронабивных свай:

а - расположение свай в опорах эстакады; б - общий вид буронабивной сваи диаметром 150 см

Рис. 16. Арматурный каркас

Для сооружения буронабивных свай для фундаментов опор № 2, 3 и 4 был принят глинистый раствор, приготавливаемый на строительной площадке из бентонитового глинопорошка марки ПБМ с модифицированной добавкой кальцинированной соды Na2CО3 по рецептуре ЗАО «Керамзит» (выход глинистого раствора за 25 с = 12 м3, массовая доля влаги = 11,9%, плотность суспензии = 1,052 г/см3, мокрый ситовый анализ суспензии при остатке на сите с сеткой № 05 = 0% и с сеткой № 0071 = 3,75%, показатель фильтрации = 15 см3, показатель седиментации = 0%).

При общем объеме скважины около 45 м3 оптимальный расход раствора на одну скважину составил не менее 55 м3 (до 6,5 т глинопорошка).

5.2. Структура и функции системы. Системообразующие параметры

Конструкции фундаментов на буронабивных сваях и различные технологии их фундирования известны достаточно давно. Однако постоянно ведутся поиски новых технологий сооружения этих трудоемких и значительных по стоимости конструкций.

С позиций разработки КТС «Элгад» главным в данных условиях служит производственный цикл разработки, в котором принимают (выбирают) конкретную новую технологию, соответствующие ей машины (агрегаты), оснастку и рассматривают организацию работ по сооружению буронабивных свай.

При формировании КТС оперируют как конструкционными элементами (включая грунт), так и организационно-технологической деятельностью с соответствующими средствами механизации.

Основную функцию системы определяли так: производство буронабивных свай (фундаментов глубокого заложения) из монолитного железобетона на строительной площадке путем преобразования материальных ресурсов, энергии и проектно-технологической информации.

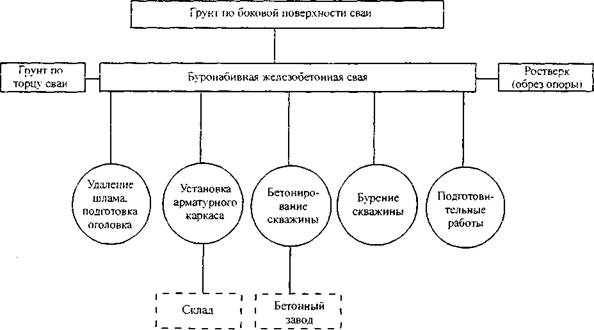

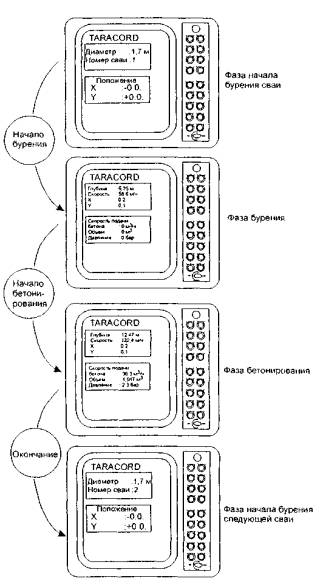

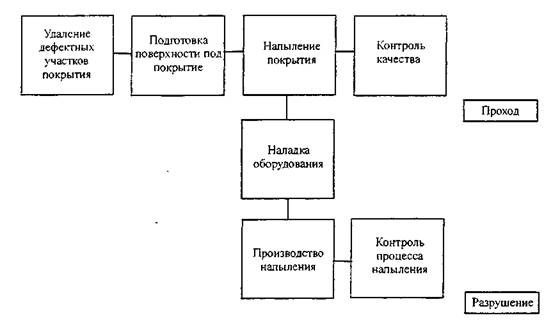

Принципиальная морфологическая схема КТС строительства буронабивных свай изображена на рис. 17.

Главным системообразующим параметром выступает буронабивная свая (конструкционный модуль), повторяющаяся на данном объекте N раз, а системоформирующими факторами служат диаметр сваи, ее длина, уширение пяты, конструктивные характеристики сваи.

Ниже дано описание отдельных блоков, составляющих морфологическую схему.

Грунт - естественный конструкционный материал, воспринимающий нагрузку (усилия) от сваи по ее торцу и боковой поверхности. Системозначимым свойством грунта служит его способность нести нагрузку, а параметрами являются деформационные, прочностные и другие характеристики.

Рис. 17. Морфологическая схема КТС строительства буронабивных свай:

![]() - конструкционный блок;

- конструкционный блок; ![]() - технологический блок

- технологический блок

Буронабивная свая - это основная (несущая) конструкция (элемент фундамента) из монолитного железобетона (имеет арматурный каркас), сооружаемая по той или иной технологии, принципы которой определяются надсистемой (органом принятия решений).

Блок «Ростверк» (или обрез опоры) служит связующим звеном между сваей и опорой и в данной КТС детально не рассматривается.

Технологический блок «Подготовительные работы» включает составную часть, существенно зависящую от технологии производства основных работ, и более подробно будет рассмотрен ниже применительно к технологии сооружения буронабивных свай под защитой глинистого раствора и технологии непрерывно перемещающегося шнека.

Технологический блок «Бурение скважины» предусматривает образование скважины с помощью той или иной машины в принятой технологии сооружения буронабивных свай.

Системоформирующим фактором для блока «Бурение скважины» является нормативный временной цикл полного сооружения одной буронабивной сваи.

Системозначимые свойства определяются возможностями блока выполнить весь цикл работ по бурению скважины, включая сопутствующие этому процессу вспомогательные работы для принятой технологии сооружения буронабивных свай. В качестве системозначимых параметров выступают технические характеристики ведущей машины и используемого оборудования.

Технологический блок «Установка арматурного каркаса» может по времени предшествовать бетонированию скважины или реализовываться после бетонирования в зависимости от принятой технологии сооружения буронабивных свай. Системоформирующим параметром для блока служит нормативный временной цикл полного сооружения одной сваи. Системозначимые свойства определяются способностью блока обеспечить установку арматурного каркаса, а системозначимыми параметрами служат технические характеристики используемого оборудования (машин).

Технологический блок «Бетонирование скважины» может по времени осуществляться как после установки арматурного каркаса, так и до его установки, что определяется принятой технологией сооружения буронабивных свай.

Системоформирующим фактором для блока «Бетонирование скважины» служит нормативный временной цикл полного сооружения одной буронабивной сваи.

Системозначимые свойства и параметры блока определяются типом используемых средств механизации (машин, оборудования) и их техническими характеристиками.

Технологический блок «Удаление шлама, подготовка оголовка» следует отнести к вспомогательным работам по отношению к основным и будет рассмотрен ниже применительно к конкретной технологии.

Содержательное построение блоков и их функционирование будет рассмотрено далее для двух технологий сооружения буронабивных свай: под защитой глинистого раствора и методом непрерывно перемещающегося шнека.

Рассмотрим функциональные связи между отдельными блоками КТС сооружения буронабивных свай.

В подсистеме «свая - грунт» функциональные связи проявляются в виде силового взаимодействия между сваей и грунтом: по торцу сваи действуют нормальные напряжения, а по боковой поверхности - касательные (имеется в виду нагружение сваи осевой нагрузкой).

Функциональные связи между блоками в подсистемах: «бурение скважины - свая», «бетонирование скважины - свая», «установка арматурного каркаса - свая» выступают в форме отдельных видов работ (технологических операций), обеспечивающих строительство буронабивных свай по той или иной технологии.

С общетехнологических позиций технологические блоки целесообразно рассматривать в подсистеме «технология производства работ - механизация».

В качестве информационной структуры (описания) КТС рассматриваются:

• общие требования и ограничения, накладываемые на систему в целом. Общим требованием служит временной цикл возведения одной буронабивной сваи, а в качестве ограничений выступают - длина сваи, ее диаметр, необходимые ресурсы, срок строительства фундамента;

• значения прочностных, конструктивных, технологических и других параметров, определяемых условиями функционирования системы. В качестве технологического временного ограничения может быть, например, установка каркаса и укладка бетонной смеси в скважину, которые необходимо выполнять сразу же после ее проходки в течение 12 ч.

Эффективность КТС оценивается как физическим (погонные метры изготовленной сваи в единицу времени), так и функциональным критериями (эффективность инвестиции за определенный период времени).

5.3. Подсистема «свая - грунт» (аспект силового взаимодействия)

Фундамент и его основание образуют подсистему с тесной связью между ее элементами (грунтом и конструкцией фундамента), так что раздельное их проектирование и расчеты невозможны.

В определении несущей способности свай большая роль принадлежит натурным испытаниям, которые будут рассмотрены ниже. Здесь же следует рассмотреть основные положения расчета буронабивных свай на осевую нагрузку по действующим нормативным документам.

Вертикальные буронабивные сваи рассчитывают по несущей способности грунта, удовлетворяя неравенство

![]() (1)

(1)

где N - расчетная осевая нагрузка на сваю;

Ф - расчетная несущая способность грунта основания одиночной спаи, называемая также несущей способностью сваи;

КН - коэффициент надежности, принимаемый равным 1,4, если несущая способность сваи определена расчетом; 1,25 - если несущая способность сваи определена по результатам полевых испытаний статической нагрузкой или расчетом по результатам статического зондирования грунта.

Кроме того, несущая способность сваи должна удовлетворять условию прочности по ее материалу.

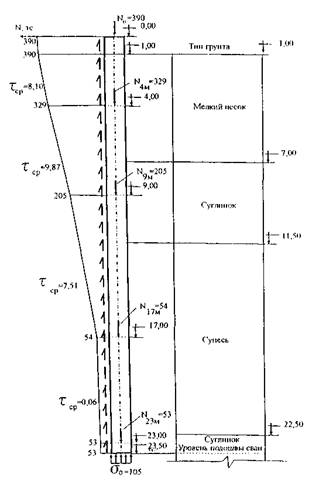

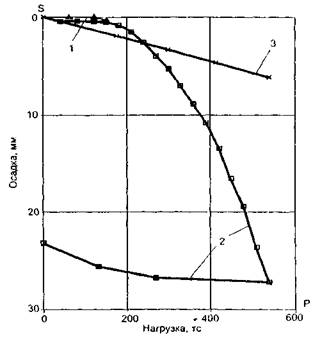

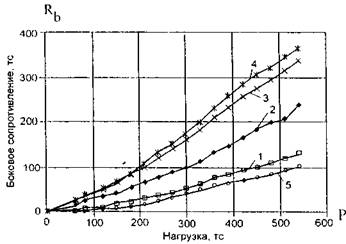

Несущая способность висячих буронабивных свай определяется суммой двух слагаемых, одно из которых выражает сопротивление грунта давлению под нижним концом сваи, а другое - сопротивление грунта сдвигу по ее боковой поверхности (рис. 18).

Расчетная несущая способность одиночной висячей сваи выражается формулой (СНиП 2.02.03-85)

F = mr RA + U Σmffili, (2)

где mr, mf - коэффициенты условий работы грунта соответственно под нижним концом и на боковой поверхности сваи;

R - расчетное сопротивление грунта под нижним концом сваи;

А - площадь поперечного сечения сваи у нижнего конца;

U - периметр поперечного сечения сваи;

fi - расчетное сопротивление i-гo слоя грунта основания сдвигу по боковой поверхности сваи;

li -толщина i-гo слоя грунта, соприкасающегося с боковой поверхностью сваи.

Рис. 18. Силовое взаимодействие сваи (Ø - 0,8 м) с грунтом:

σ - нормальные напряжения по торцу (тс/м2);

τ - касательные напряжения по боковой поверхности (тс/м2)

Несущая способность сваи-стойки определяется формулой

(3)

(3)

где Rсж(н) - нормативное временное сопротивление скального грунта одноосному сжатию в водонасыщенном состоянии;

Кr - коэффициент надежности по грунту, принимаемый равным 1,4;

h3 - расчетная глубина заделки буронабивной сваи в скальный грунт без слабых прослоек, которая должна быть не менее 0,5 м;

d3 - наружный диаметр заделанной в скальный грунт части набивной сваи.

Из нормативного метода расчета несущей способности свай следует, что она зависит от параметров грунтов по длине сваи и ее торцу, от геометрических характеристик сваи, системы коэффициентов надежности и условий работы.

Для конкретных условий строительства должно быть определено геологическое строение площадок под фундаменты, найдены расчетные параметры залегающих грунтов, а в ряде случаев проведены испытания свай.

Проблема определения напряженного состояния и действительной несущей способности сваи при действии осевой нагрузки получает свое разрешение в экспериментальном методе «Элди», который будет рассмотрен в подглаве 5.8.

Здесь представим один из результатов исследования буронабивных свай этим методом.

На рис. 18 дано распределение осевой нормальной силы N по длине буронабивной сваи диаметром 80 см, а также значения средних касательных напряжений τср на отдельных участках и нормальных напряжений по нижнему торцу сваи.

Взята одна (максимальная) ступень нагружения сваи из 21 ступени (табл. 6).

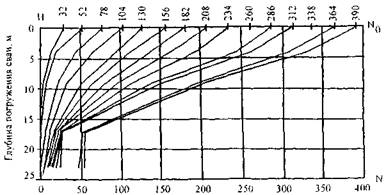

Графическое изображение изменения нормальной силы по длине сваи на разных уровнях (ступенях) нагружения представлено на рис. 19.

Таблица 6

|

Нагрузка, тс |

Нормальная сила на уровнях, тс |

|||

|

N0 |

n4м |

N9м |

n17м |

N23м |

|

0 |

0 |

0 |

0 |

0 |

|

32 |

7 |

2 |

0 |

0 |

|

52 |

20 |

8 |

1 |

0 |

|

78 |

43 |

21 |

6 |

1 |

|

39 (разгрузка) |

15 |

9 |

2 |

1 |

|

0 |

0 |

0 |

0 |

0 |

|

39 (нагрузка) |

13 |

6 |

1 |

1 |

|

78 |

44 |

22 |

5 |

1 |

|

104 |

65 |

34 |

11 |

3 |

|

130 |

94 |

51 |

17 |

5 |

|

156 |

113 |

65 |

21 |

8 |

|

182 |

137 |

78 |

25 |

9 |

|

208 |

171 |

99 |

25 |

11 |

|

234 |

195 |

112 |

24 |

14 |

|

260 |

217 |

123 |

25 |

16 |

|

286 |

244 |

140 |

27 |

19 |

|

312 |

262 |

152 |

27 |

24 |

|

338 |

295 |

169 |

36 |

38 |

|

364 |

309 |

194 |

52 |

46 |

|

390 |

329 |

205 |

54 |

53 |

|

195 (разгрузка) |

88 |

48 |

0 |

45 |

|

98 |

83 |

42 |

0 |

43 |

|

49 |

26 |

0 |

0 |

37 |

|

0 |

0 |

0 |

0 |

28 |

Рис. 19. График изменения нормальной силы по длине сваи при различных уровнях нагружения

Для каждой ступени нагружения также определяются касательные напряжения по боковой поверхности сваи и нормальные - по торцу (в методе «Элди» они являются выходными параметрами из компьютера).

Таким образом, параметры силового взаимодействия сваи с грунтом, выявляемые экспериментальным методом, могут служить хорошей основой для совершенствования нормативного метода расчета буронабивных свай.

5.4. Подсистема «технология сооружения буронабивных свай под защитой глинистого раствора - механизация»

Технологии (методы производства) работ по устройству буронабивных свай

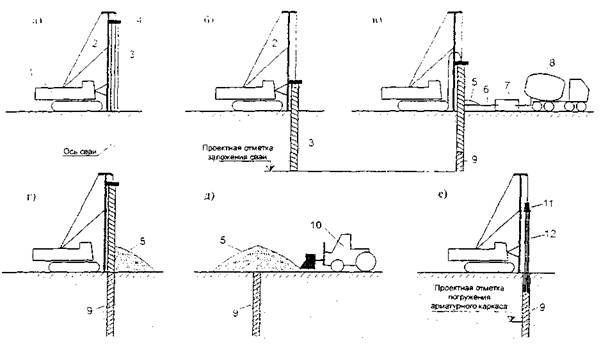

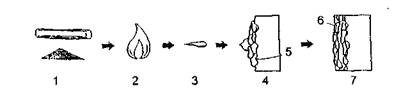

Комплекс работ по устройству буронабивных свай включает следующие основные этапы: подготовительные работы; бурение скважины под защитой глинистого раствора; установка арматурного каркаса; бетонирование скважины; удаление шлама и поверхностного слоя некачественного бетона.

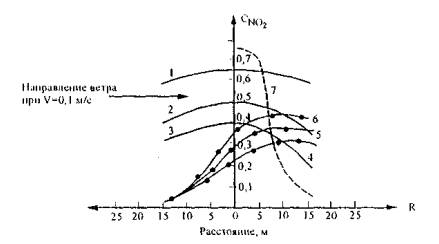

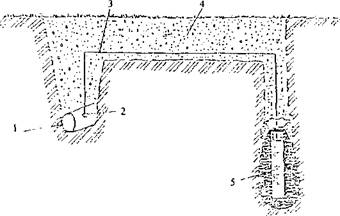

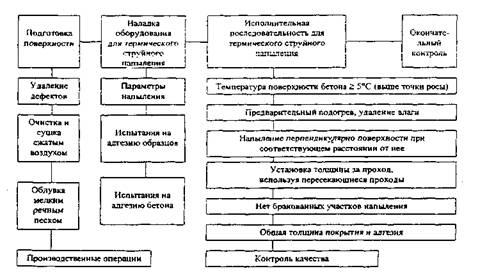

В состав подготовительных работ входит: организация и устройство рабочих площадок, технологических проездов, мест размещения и складирования рабочих материалов, оборудования и инструментов; выноска реперов с разбивкой и закреплением осей свай с привязкой их к геодезической сети; доставка на место работы, установка и обустройство бурового агрегата в соответствии с инструкцией по его содержанию и эксплуатации; монтаж, запуск и опробование в работе комплекса оборудования для приготовления и регенерации глинистого раствора (принципиальная схема циркуляции и очистки глинистого раствора приведена на рис. 20); проектирование, подбор и экспериментальная проверка состава глинистого раствора и бетонной смеси для устройства свай.

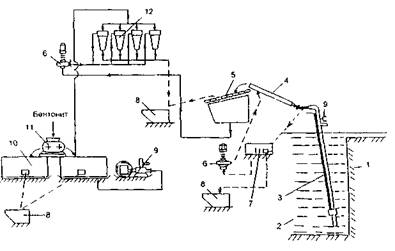

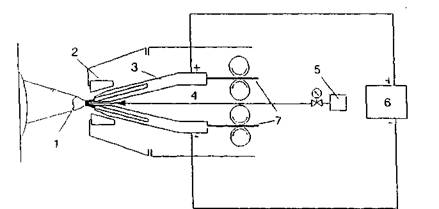

Рис. 20. Принципиальная схема циркуляции и очистки глинистого раствора:

1 - буровая скважина; 2 - глинистый бентонитовый раствор; 3 - эрлифт (возможное использование); 4 - труба-лоток; 5 - вибросито; 6 - насос; 7 - промежуточная емкость; 8 - шламосборник; 9 - грязевый насос; 10 - емкости; 11 - глиномешалка; 12 - гидроциклон

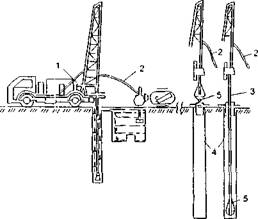

Бурение скважины производится агрегатом AF-18 фирмы АМТ с ковшовым буром и предусматривает следующую технологическую последовательность (рис. 21).

Рис. 21. Бурение скважины под глинистым раствором:

1 - буровой агрегат; 2 - шланг, подающий глинистый раствор; 3 - буровая штанга; 4 - направляющий кондуктор; 5 - ковшовый бур

Сначала производят предварительное разбуривание устья скважины на глубину 1,5-2,0 м до диаметра 160 см (основной диаметр скважины + 10 см). Затем устанавливают в устье скважины обсадную трубу, удерживающую стенки верха скважины от обрушения. После чего подают в скважину глинистый раствор и разбуривают до проектной отметки. Далее производится зачистка дна скважины ковшовым буром от осыпавшегося грунта и возможного осадка глинистого раствора. После чего поднимают и демонтируют буровой наконечник (ковшовый бур).

Обсадка, имеющая наружный диаметр 90 см (при диаметре сваи 80 см), 160 см (при диаметре сваи 150 см), погружается в скважину на глубину предварительного разбуривания с возвышением над поверхностью грунта не менее, чем на 0,5 м.

Свежий глинистый раствор постоянно добавляется в забой при бурении скважины. При этом «старый» глинистый раствор откачивается и отправляется на регенерацию, после которой снова возвращается в забой в качестве «нового» (см. рис. 20).

При проходке скважины производится постоянный контроль за ее состоянием, геометрическими размерами и отклонением от вертикали. По окончании бурения скважины до проектной отметки выполняется зачистка ее дна от шлама и остатков осыпавшегося грунта посредством специального сменного рабочего органа бурового агрегата.

Если по какой-либо причине непосредственно сразу после окончания буровых работ не представляется возможным начать установку арматурного каркаса или укладку бетонной смеси, то бурение скважины следует прекратить, не доводя забой до проектной отметки на 1-2 м. Перед возобновлением бурения, глинистый раствор должен быть принудительно перемешан 2-3-кратным подъемом и опусканием до дна скважины ковшового бура.

Установка арматурного каркаса. Перед установкой арматурного каркаса в скважину проверяют соответствие наружного диаметра каркаса (в местах закрепления фиксаторов защитного слоя) диаметру скважины, а также очищают арматуру от масла и грунта.

Установка арматурного каркаса производится непосредственно в скважину с глинистым раствором сразу же после окончания буровых работ. Непосредственно при установке каркас можно наращивать. Опускание арматурного каркаса в скважину производится краном (например, краном ДЭК-25 на вылете стрелы до 15 м) с использованием специальных строповочных элементов и фиксаторов защитного слоя, исключающих его искривление и повреждение грунтовых стенок скважины.

После опускания каркаса в скважину должны быть приняты меры против его всплытия. Например, это достигается, привязывая верх каркаса скрутками к обсадке с помощью коротышей из уголковой стали, приваренных к стержням верхней поперечной крестовины, а к нижней обечайке каркаса привариваются крест накрест два коротыша с обрезками из листовой стали. Кроме того, необходимо предусматривать меры для обеспечения контроля положения каркаса. Например, к одному из продольных стержней можно приварить стержень, который возвышался бы на 20-30 см над поверхностью грунта.

Установку каркаса и укладку бетонной смеси в скважину необходимо выполнять сразу же после ее проходки в течение 12 ч. Если по каким-то причинам этот срок был превышен, то следует проверять параметры глинистого раствора на дне забоя. При превышении плотности глинистого раствора 1,28 г/см3 и вязкости 30 с по прибору СВП-5 глинистый раствор до начала работ должен быть принудительно перемешан сжатым воздухом.

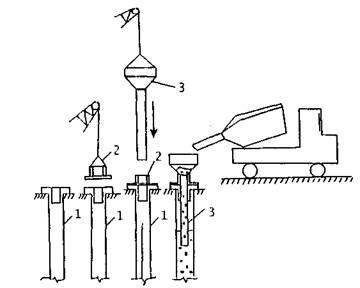

Бетонирование скважины выполняется методом вертикально-перемещающейся трубы (метод ВПТ) с использованием инвентарной бетонолитной трубы диаметром 250-325 мм (для свай диаметром 80-150 см). Общая последовательность работ по бетонированию скважины приведена на рис. 22.

Рис. 22. Укладка бетона в скважину по методу ВПТ:

1 - скважина с глинистым раствором; 2 - опорный патрубок; 3 - вибробункер с бетонолитной трубой

Сначала собирают бетонолитную трубу на полную длину из инвентарных секций с уплотнением стыков между секциями резиновыми прокладками. Водонепроницаемость трубы проверяется посредством подачи в нее через заглушки на торцах сжатого воздуха под давлением 3,5 атм. Затем устанавливают опорный патрубок для бункера, вводят в скважину нижнюю и последующие секции бетонолитной трубы и монтируют приемный бункер.

В устье трубы на поверхность глинистою раствора насыпают 30-сантиметровый слой древесных опилок для исключения контакта раствора с первой порцией бетонной смеси, а в устье воронки приемного бункера вставляют металлическую пробку-заглушку, которую подвешивают на тросе. Низ бетонолитной трубы должен находиться на 20-30 см выше дна забоя скважины.

Подача бетонной смеси в бетонолитную трубу осуществляется бадьей через приемный бункер с регулируемым раствором либо непосредственно из смесителя. Первая порция бетонной смеси, как правило, составляет 2,8 м3 затем заглушка извлекается краном, и бетонная смесь под собственной массой продавливается в скважину. Уровень бетона в скважине должен находиться на расстоянии 2,2-2,5 м от дна забоя и постоянно контролироваться.

Подача бетонной смеси в скважину должна осуществляться непрерывно в требуемом объеме. При бетонировании перерывы в подаче бетонной смеси в приемный бункер не должны превышать 1,5 ч. По мере подачи смеси бетонолитная труба поднимается (например, краном ДЭК-25). В соответствии с требованиями CHиП 3.03.01-87 нижний конец бетонолитной трубы при бетонировании должен находиться в слое укладываемой бетонной смеси на глубине не менее 0,8 м и не более 2 м.

Когда верхняя секция бетонолитной трубы выходит на поверхность, то выполняется ее демонтаж. Для этого трубу вывешивают (например, на двух швеллерах № 20), стык разъединяют, верхнюю секцию опускают краном на землю и приемный бункер присоединяют краном к нижней секции. После завершения бетонирования бетонная труба поднимается краном над поверхностью грунта на 0,5 м, под нижнюю часть трубы подводят фиксаторы из швеллеров, бетонолитная труба переопирается на фиксаторы и демонтируется.

Если при укладке бетонной смеси возникают задержки в ее проходе, то производится строповка верхнего звена бетонолитной трубы, и она совершает возвратно-поступательные движения с подъемом на 20-30 см и опусканием на 10-15 см.

Подачу бетонной смеси в приемный бункер и бетонолитную трубу из бетонораздаточной бадьи или автобетоносмесителя ведут без образования разрывов в потоке смеси, как правило, при кратковременных включениях вибраторов на конце трубы и приемном бункере. В конце разгрузки бетонораздаточной бадьи при понижении уровня бетонной смеси до устья приемного бункера все вибраторы выключают во избежание образования в бетонолитной трубе воздушных пробок и расслоения бетонной смеси при возобновлении его подачи. Перерывы в укладке бетонной смеси в скважину продолжительностью более 1,5 ч не допускаются. Вытесняемый из скважины в процессе бетонирования глинистый раствор откачивается насосом и направляется на регенерацию с последующим возвратом (см. рис. 20). Последние 2,3 м столба глинистого раствора, сильно загрязненные цементом, удаляются в отвал.

Бетонирование скважины следует выполнять до уровня, превышающего проектный на 50 см и более, с последующим удалением некачественного верхнего слоя бетона, загрязненного глинистыми частицами, в течение, как правило, 2-3 дней после окончания бетонных работ в «молодом» возрасте бетона. Это облегчает выполнение работ и повышает их качество.

Требовании к приготовлению глинистого раствора

Глинистый раствор служит для удержания стенок скважины от обрушения грунта при ее разработке и до заполнения бетонной смесью. Параметры глинистого раствора должны подбираться, исходя из конкретных гидрогеологических условий строительства, глубины скважины, способа ее разработки и других условий производства работ. При этом подбор рецептуры глинистого раствора и исследования образцов глиноматериалов следует производить в специализированных лабораториях, оснащенных стандартным испытательным оборудованием и приборами при удовлетворении требований СНиП 3.02.01-87.