|

||||||||||||||||||||||||

государственный комитет украинской

сср

по делам строительства

научно-исследовательский институт

строительных конструкций госстроя ссср

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ БЛОКОВ

ИЗ КОНСТРУКТИВНОГО ЯЧЕИСТОГО

СИЛИКАТНОГО БЕТОНА

АВТОКЛАВНОГО ТВЕРДЕНИЯ

ДЛЯ СТЕН ЖИЛЫХ И ГРАЖДАНСКИХ ЗДАНИЙ

РСН 317-86

Госстрой УССР

Утверждены приказом Госстроя УССР № 104 от 16 июня 1986 г.

КИЕВ 1986

Настоящие республиканские строительные нормы содержат требования к исходным материалам, их подготовке и переработке, составу бетонной смеси и методам его подбора, приготовлению смеси и формованию изделий, защите арматуры от коррозии, тепловлажностной обработке. Приведены правила контроля производства, качества изделий и их приемки.

Рассчитаны на инженерно-технических работников заводов по производству крупноразмерных изделий и конструкций из ячеистых бетонов автоклавного твердения.

Разработаны НИИСК Госстроя СССР (кандидаты техн. наук В.А. Критов, В.И. Скатынский. Е.И. Чикота, инженеры С.М. Финкельштейн, В.А. Кабанов, В.Н. Макарук, В.Е. Петренко) и комбинатом "Ворошиловградхимстрой" Минтяжстроя УССР (инженеры В.Ф. Волошин, Ф.К. Ситенко, Б.А. Ярыш).

|

Государственный Комитет Украинской ССР по делам строительства (Госстрой УССР) |

Республиканские строительные нормы |

РСН 317-86Госстрой УССР |

|

Технология изготовления блоков из конструктивного ячеистого силикатного бетона автоклавного твердения для стен жилых и гражданских зданий |

Во изменение Госстрой УССР |

Содержание

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие республиканские строительные нормы распространяются на технологию производства крупноразмерных стеновых блоков из конструктивного ячеистого силикатного бетона для жилых и гражданских зданий.

Примечание. Конструктивный ячеистый бетон - искусственный каменный материал мелкопористой структуры, получаемый в результате твердения затворенной водой и перемешанной до однородного состояния смеси, состоящей из тонкомолотой извести, молотого и немолотого песка, порообразователя и регулятора гидратации извести. Для повышения некоторых физико-механических характеристик бетона взамен части извести в смесь вводят соответствующее количество клинкерного цемента. Плотность такого бетона в высушенном состоянии 1200 кг/м3.

1.2. Для бетонных и железобетонных конструкций, на изготовление которых распространяются требования настоящих РСН, должны предусматриваться следующие классы (марки) бетона:

По прочности на сжатие ……………………………………В7,5 (М100), B10 (M150)

По морозостойкости ………………………………………...Не ниже марки F35

Примечание. За класс (марку) бетона по прочности на сжатие принимается сопротивление осевому сжатию Р, кгс/см2, эталонного образца-куба с ребром 15 см, изготовленного из той же смеси, что и изделия, прошедшие автоклавную обработку одновременно с формуемыми изделиями и испытанные по ГОСТ 10180-78* при температуре 20±2°С. Прочность бетона может определяться и на образцах-кубах с ребром 10 и 7,07 см, а также на цилиндрах диаметром и высотой соответственно 14; 10 и 7 см. Проектная марка бетона по морозостойкости означает число выдерживаемых циклов замораживания и оттаивания образцов, изготовленных согласно ГОСТ 10060-76 и испытанных по ГОСТ 12852.4-77.

|

Внесены Научно-исследовательским институтом строительных конструкций Госстроя СССР (НИИСК) |

Утверждены приказом Госстроя УССР № 104 от 16.06.86 |

Срок введения в действие - с 1 июля 1986 г. до 1 июля 1991 г. |

1.3. Механические и физические характеристики конструктивного ячеистого бетона определяются по результатам испытания не менее трех одинаковых по размеру контрольных образцов. Предел прочности бетона на сжатие вычисляется для каждого образца с точностью до 0,1 кгс/см2:

![]() ,

,

где Р - разрушающая нагрузка, кгс;

F - средняя рабочая площадь образца, см2;

α - переводной коэффициент к прочности эталонного образца размерами 15×15×15 см;

Kw - переводной коэффициент к прочности эталонного образца с влажностью по массе 10±2 %.

1.4. Значения переводного коэффициента α принимаются в зависимости от номинальных размеров образцов, см:

|

Куб |

Цилиндр |

|

7,07×7,07×7,07……………………...0,85 |

Ø7, h = 7…………………………..0,9 |

|

10×10×10……………………………0,95 |

Ø10, h = 10…………………………0,95 |

|

15×15×15……………………………1,0 |

Ø14, h = 14…………………………1,0 |

Значения переводного коэффициента Кw в зависимости от влажности бетона по массе, %:

|

0……………………………………..0,8 |

10…………………………………..1,0 |

|

5……………………………………..0,9 |

15…………………………………..1,05 |

Примечание. Остальные физико-механические характеристики должны соответствовать:

|

Влажность ……………………………………………………………...ГОСТ 12730.1-78 |

|

Плотность ………………………………………………………………ГОСТ 12730.2-78 |

|

Усадка при высыхании ………………………………………………..ГОСТ 12852.3-77 |

|

Паропроницаемость ……………………………………………………ГОСТ 12852.5-77 |

|

Сорбционная влажность ………………………………………………ГОСТ 12852.6-77 |

|

Коэффициент теплопроводности ……………………………………..ГОСТ 7076-78 |

|

Прочность бетона на осевое растяжение …………………………….ГОСТ 10180-78* |

|

Призменная прочность и модуль упругости …………………………ГОСТ 24452-80 |

1.5. Конструкции и изделия рассчитывают по СНиП 2.03.01-84.

1.6. Толщины наружных стен жилых и общественных зданий из конструктивного ячеистого силикатного бетона принимаются в соответствии с требованиями СНиП II-3-79. При расчете толщины наружных стен используются величины, определенные по ГОСТ 7076-78.

2. МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

2.1. Для изготовления конструкций из ячеистого силикатного бетона используются комовая известь, портландцемент, кварцевый песок, газообразователь, добавки для регулирования сроков схватывания и твердения ячеистобетонной смеси, вода, арматурная сталь, материалы для защиты арматуры от коррозии.

2.2. Комовая известь по п. 2.1 должна удовлетворять требованиям ГОСТ 9179-77. Содержание активных СаО+ МgО в извести - не менее 60 %, количество "пережога" - не более 2 %, скорость гашения 8...25 мин. До начала приготовления бетонной смеси известь должна содержать не более 20 % гидратированных частиц.

2.3. Портландцемент должен отвечать ГОСТ 10178-76*. В производстве необходимо использовать средне- и низкоалюминатные цементы (содержание трехкальциевого алюмината в клинкере не более 6 %) с началом схватывания не позднее 2 и концом 6 ч.

2.4. В качестве заполнителя применяется кварцевый песок по ГОСТ 8736-77*, содержащий не более 5 % глинистых и илистых примесей, слюды до 0,5 %. Модуль крупности песка не более 1,5. По содержанию органических примесей (колориметрическая проба) - не темнее цвета эталона.

2.5. Порообразователь (алюминиевая пудра ПАП-1 в соответствии с ГОСТ 5494-71*E) рекомендуется применять в виде гидрофильной пасты, поставляемой заводом-изготовителем. При отсутствии централизованной поставки допускается приготовление ее на заводе-потребителе при условии смешивания алюминиевой пудры с водным раствором сульфанола в соотношении по массе 1:1 (в 1л раствора - 25 г сульфанола) в металлической емкости, в которой поставляется алюминиевая пудра, или в специальной смесительной установке ЭКБ ЦНИИСК им. Кучеренко*. Пересыпание пудры в другую емкость не допускается.

___________

*См. "Руководство по изготовлению и применению алюминиевой пасты в качестве газообразователя для ячеистых бетонов" (М.: НИИЖБ, 1977).

2.6. Для регулирования процессов схватывания и твердения в ячеистобетонную смесь следует вводить в качестве добавки полуводный гипс (ГОСТ 125-79).

2.7. Вода должна удовлетворять ГОСТ 23732-79.

2.8. Арматурная сталь для армированных изделий из конструктивного ячеистого силикатного бетона принимается согласно ГОСТ 10922-75, дополнительным указаниям рабочих чертежей на изделия при наличии заводского сертификата с указанием ее марки. Контрольные испытания производятся по ГОСТ 12004-81.

Применение арматурной стали со следами ржавчины, грязи и масла не допускается.

2.9. Арматуру в изделиях из ячеистого бетона необходимо защищать антикоррозионными покрытиями независимо от вида применяемого вяжущего, плотности бетона и условий эксплуатации изделий и конструкций.

2.10. В качестве защитного покрытия арматуры (приложение 2) рекомендуется использовать цементно-полистирольную мастику, для приготовления которой применяются:

портландцемент (ГОСТ 10178-76*);

полистирол общего назначения (ГОСТ 20282-74*);

молотый песок с удельной поверхностью 2500...3000 см2/г (по ПСХ-2);

скипидар (ГОСТ 1571-82) или ксилол (ГОСТ 9949-76*).

2.11. Для смазки форм используются отработанные машинные масла (нигрол, солидол, автол и др.).

2.12. Завод-изготовитель обязан производить проверку соответствия качества поступающих материалов требованиям государственных стандартов.

2.13. Материалы, поступающие на завод, должны храниться в условиях, исключающих их порчу.

3. ПОДГОТОВКА МАТЕРИАЛОВ

3.1. Подготовку материалов необходимо вести в соответствии с требованиями настоящего раздела.

3.2. Транспортировку и хранение извести на заводе-потребителе следует осуществлять в условиях, исключающих ее гидратацию в пушонку от действия ливневых и грунтовых вод. Сроки ее хранения на заводских складах устанавливаются опытным путем.

3.3. Перед помолом известь дробится на куски размером не более 25 мм. Помол производится с добавкой кремнеземистого компонента (3...5 % от массы извести). Удельная поверхность молотой извести должна быть не ниже 4500 см2/г (по ПСХ-2).

3.4. Кремнеземистый компонент (кварцевый песок) подготавливается следующим образом:

часть его, вводимая в бетонную смесь без предварительного измельчения, просеивается перед подачей в расходные бункеры газобетономешалки через сито с отверстиями диаметром 10...15 мм;

тонкодисперсный кремнеземистый компонент размалывается по мокрому способу до удельной поверхности 2200...2400 см2/г. Плотность песчаного шлама - в пределах 1,65...1,7 кг/л.

Для повышения устойчивости шлама от расфракционирования целесообразно при помоле песка вводить в мельницу известь в количестве 2...3 % от массы песка (приложение 1).

3.5. Суспензию алюминиевой пудры приготовляют перемешиванием в мешалке пасты с водой в соотношении 1:30 по массе в течение 2...3 мин до получения однородной смеси.

Допускаются изготовление алюминиевой суспензии иных составов и применение других смесительных установок при условии обеспечения безопасности ведения работ и выполнения требований, предъявляемых к качеству ячеистого бетона.

3.6. Введение в бетонную смесь регуляторов гидратации перед подачей вяжущих значительно повышает их эффективность, дает возможность управлять процессами вспучивания и "созревания" бетона независимо от свойств используемого вяжущего и др. Поэтому твердые регуляторы гидратации (полуводный гипс) следует при необходимости домалывать в отдельной шаровой мельнице небольших размеров до тонкости помола не более 5 % остатка на сите № 02.

3.7. Арматурные сетки и каркасы изготовляются в соответствии с рабочими чертежами. Стержни арматуры, используемые для этого, при необходимости очищаются от загрязнения, ржавчины, масел.

3.8. Поверхность арматуры (сетки, каркасы и отдельные стержни) покрываются защитными антикоррозионными обмазками (приложение 2).

3.9. Сетки и каркасы, защищенные антикоррозионными покрытиями, выдерживают до укладки в формы на специальных стеллажах. Транспортировку, укладку сеток и каркасов производят в условиях, исключающих повреждение защитного слоя. Сроки хранения арматуры с защитными покрытиями устанавливаются опытным путем.

4. ПОДБОР СОСТАВА БЕТОНА

4.1. Состав смеси для изготовления изделий из конструктивного ячеистого силикатного бетона назначают в зависимости от проектной марки бетона по прочности на сжатие и других физико-механических свойств с учетом качества сырья, условий производства и температурно-влажностного состояния окружающей среды. Рабочий состав бетона уточняется до начала массового изготовления изделий по экспериментально-расчетным данным.

4.2. Смесь, принимаемая в производство, должна обладать: текучестью, обеспечивающей вытекание смеси из резервуара газобетономешалки и равномерное распределение ее в форме;

вспучиванием без расфракционирования смеси (при этом приростом объема за счет вспучивания должно обеспечиваться получение бетона проектной плотности);

схватыванием за приемлемый промежуток времени; пластическая прочность схватившейся бетонной смеси - не ниже 0,5 кгс/см2;

способностью приобретать в процессе запаривания проектную прочность на сжатие и пр.

4.3. Текучесть смеси и кинетика ее изменения во времени зависят от величины В/Т, содержания и вида вяжущего, а также регулятора гидратации (табл. 1).

|

Вид вяжущего |

Активность смеси по MgO, % |

Соотношение молотого и немолотого заполнителя в бетонной смеси |

Соотношение извести и цемента |

В/Т |

|

Известковое |

12 |

0,4:0,6 |

- |

0,26...0,28 |

|

13 |

0,28...0,3 |

|||

|

14 |

0,3 ...0,32 |

|||

|

12 |

0,5:0,5 |

0,28...0,3 |

||

|

13 |

0,3 ...0,32 |

|||

|

14 |

0,32...0,34 |

|||

|

Известково-цементное |

12 |

0,4:0,6 |

0,8:0,2 |

0,26...0,28 |

|

13 |

0,28...0,3 |

|||

|

14 |

0,3 ...0,32 |

|||

|

12 |

0,7:0,3 |

0,26...0,28 |

||

|

13 |

0,28...0,3 |

|||

|

14 |

3,3 ...0,32 |

|||

|

12 |

0,6:0,4 |

0,24...0,26 |

||

|

13 |

0,26...0,28 |

|||

|

14 |

0,28...0,3 |

На кинетику изменения текучести смеси во времени существенное влияние оказывают также начальная температура воды и других составляющих бетонной смеси и температурные условия в помещении, где формуются и "созревают" изделия.

4.4. Смесь ячеистого бетона, содержащая часть немолотого кварцевого заполнителя, приготовляется при В/Т = 0,25...0,34.

4.5. В оптимальных условиях смесь для формования изделий из ячеистого конструктивного силикатного бетона должна иметь достаточную текучесть в течение 10...15 мин с момента выхода из газобетономешалки. Текучесть регулируют введением в смесь регулятора гидратации - полуводного гипса (табл. 2).

|

Вид вяжущего |

Скорость гашения извести, мин |

Содержание полуводного гипса, % от массы СаО смеси |

|

Известь |

5…7 |

6…8 |

|

8…10 |

5…7 |

|

|

11…15 |

4…5 |

|

|

16…20 |

3…4 |

|

|

21 и более |

1…3 |

|

|

Известь + цемент |

5…7 |

- |

|

8…10 |

||

|

11…15 |

||

|

16 и более |

4.6. Для бетонов классов от В7,5 до B10 (M100...M150) применяются смеси, содержащие 12...14 % активной СаО от массы сухих. При использовании смешанного (известково-цементного) вяжущего вместо соответствующего количества валовой извести в бетонную смесь вводится цемент.

4.7. Состав бетонной смеси и затраты материалов на 1 м3 бетона (в сухом состоянии) определяют экспериментально-расчетным путем, задаваясь плотностью бетона, соотношением молотого и немолотого заполнителя, активностью бетонной смеси по содержанию СаО + МgО, а также расходом газообразователя (г/кг сухих составляющих бетонной смеси).

4.8. Величину В/Т и расход регулятора гидратации принимают ориентировочно (см. табл. 1 и 2).

4.9. Для расчета устанавливают процентное содержание свободных СаО + МgО в извести, температуру и скорость гашения извести согласно ГОСТ 22688-77.

4.10. Потребность в материалах, кг. затрачиваемых на 1 м3 сухого бетона (приложение 4), определяют по следующим формулам:

![]()

![]()

где Иа- количество активной CaO;

Ив - то же, валовой извести;

Вх - потребность в химически связанной воде в бетоне:

Г - количество регулятора гидратации;

Пм, ![]() Пкар,

Пкар,![]() потребность в кварцевом заполнителе, молотом заполнителе,

сухом немолотом, немолотом в естественно-влажном состоянии соответственно;

потребность в кварцевом заполнителе, молотом заполнителе,

сухом немолотом, немолотом в естественно-влажном состоянии соответственно;

Q - сухие составляющие бетонной смеси;

Р - масса 1 м3 бетона в высушенном состоянии, кг;

Ам - активность смеси по СаО, % ;

Ап - содержание активных СаО+МgО в извести, %;

а - содержание регуляторов гидратации в смеси, % от массы СаО (см. табл. 2);

у - долевое содержание молотого заполнителя. %;

0,15 - коэффициент, характеризующий содержание воды, %, в соединениях типа СаО·SiО2·nН2O и CaO H2O в сухом бетоне.

Потребность в газообразователе на 1 м3 бетона определяют но формуле Al-n = δQ, г,

где δ - затраты газообразователя на 1 кг сухих составляющих бетонной смеси.

Суммарный расход воды на 1 м3

бетона, л: Вобщ = QB/T. Количество воды, кг, вводимой в бетонную

смесь с немолотым заполнителем, Взап = Пкар-![]()

Дополнительная потребность, кг, в воде Вдоп = Вобщ - Взап

4.11. Состав бетонной смеси назначается в соответствия с требованиями, предъявляемыми к изделиям по несущей способности, долговечности и другим физико-механическим характеристикам в такой последовательности:

по проекту принимают плотность и класс (марку) бетона;

вычисляют затраты материалов на 1 м3 бетона;

содержание активных СаО + МgО - в пределах 12...14 % от массы сухих;

смесь для бетона класса В7,5 (M100) должна содержать 12...13 % активной CaO, B10 (M150) - соответственно 13...14 %;

по табл. 1 принимают ориентировочно соотношение долей немолотого и молотого кварцевого заполнителя и величину В/Т;

содержание регулятора гидратации - по табл. 2;

затраты алюминиевой пудры - в пределах от 0,1 до 0,15 г/кг сухих;

устанавливают текучесть бетонной смеси и кинетику ее изменения во времени;

определяют плотность и свободную воду бетона на трех кубах, отформованных из смеси оптимального состава; ожидаемую плотность сухого бетона рассчитывают по формуле:

![]() ρбет = Робр

(100-Wб) /100 Vобр,

ρбет = Робр

(100-Wб) /100 Vобр,

где Робр - масса сырого образца, кг;

Wб - влагосодержание сырого бетона, %;

Voбp - объем образца, м3;

изменением содержания газообразователя, регуляторов гидратации и варьированием величины В/Т корректируют плотность бетона, которую в натурных изделиях определяют по методике приложения 5;

рассчитывают прочность на сжатие, призменную прочность и начальный модуль упругости бетона, а также его водо- и морозостойкость, для чего из каждого состава бетона изготовляют серию образцов, размеры которых и количество принимают согласно ГОСТам на каждый вид испытания.

Примечание. В цилиндрическом сосуде емкостью 3...4 л последовательно приготовляют три замеса по 1,5...2 кг сухих каждый при установленном значении В/Т, отличающемся от расчетного на ±0,01; составляющие смеси взвешиваются с точностью до 1 г, перемешиваются вручную до однородного состояния и выдерживаются 3 мин; сосуд затем переворачивают и выдерживают в таком положении 20...25 с (смесь обладает достаточной текучестью, если на стенках сосуда остается не менее 2 и не более 7 % материалов, расходуемых на замес; если текучесть недостаточна, изменяют В/Т на 0,01 и повторяют опыт до получения удовлетворительных результатов; одновременно проводят опыт на смесях с первоначальными значениями В/Т при меньшем содержании регулятора гидратации; в случае большей текучести смеси в повторных опытах снижают величину В/Т или увеличивают содержание регулятора гидратации). Другой способ определения начальной текучести бетонной смеси и кинетики ее изменения во времени см. в приложении 4. Приемлемая для производственных целей бетонная смесь должна иметь достаточную текучесть в течение 12...15 мин с момента введения вяжущего.

4.12. Выдерживая требования п. 4.11, принимают рабочий состав бетонной смеси. Предпочтение следует отдавать смесям, содержащим минимальное количество дорогих и дефицитных материалов.

4.13 Предприятие-изготовитель должно располагать 2...3 составами бетонов, применение которых регламентируется свойствами сырья. Ячеистый конструктивный силикатный бетон на известковом вяжущем характеризуется относительно низким модулем упругости; для его повышения необходимо часть валовой извести (10...40 %) заменить клинкерным цементом, доля которого, вводимая в смесь, зависит от требований, предъявляемых к изделиям, и уточняется экспериментально.

5. ПОДГОТОВКА ФОРМ И АРМИРОВАНИЕ ИЗДЕЛИЙ

5.1. Изготовление изделий производится в металлических формах с откидными бортами, требования к которым регламентируются ГОСТ 18886-73*.

5.2. В процессе эксплуатации металлические формы необходимо подвергать периодическому осмотру для определения их технического состояния. Формы, внутренние размеры которых не отвечают нормируемым допускам, из технологического потока следует изъять.

5.3. Перед очередным бетонированием поддон и борта форм очищают от грязи, пыли и затвердевшего бетона. После очистки формы собирают и на внутренние поверхности наносят слой смазки толщиной 0,2...0,3 мм, которая не должна содержать примесей, оставляющих пятна на изделиях.

5.4. Укладку арматуры, предварительно покрытой защитной обмазкой (приложение 2), выполняют после окончания подготовки форм. Арматурные сетки и каркасы укладывают в формы с расчетом, чтобы защитный слой бетона был не менее 20 мм. Сетки и каркасы в целях исключения возможности смещения арматуры из проектного положения при вспучивании бетонной смеси при укладке в форме закрепляются фиксаторами.

6. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ И ФОРМОВАНИЕ ИЗДЕЛИЙ

6.1. Перед изготовлением изделий необходимо определить состав бетонной смеси, вид и оптимальное содержание регулятора гидратации в зависимости от свойств исходного сырья.

6.2. Составляющие бетонной смеси дозируются по массе. Песчаный шлам и воду допускается дозировать по объему.

6.3. В производственных условиях бетонная смесь должна сохранять текучесть 12...15 мин. На текучесть смеси и кинетику ее изменения во времени существенное влияние оказывают температура и скорость гашения извести, температура исходных сырьевых материалов (особенно воды, песчаного шлама и вяжущего).

6.4. Текучесть бетонной смеси регулируют корректировкой содержания и вида используемых регуляторов гидратации. В летний период следует применять воду с температурой 12...17°C, а вяжущие и шлам выдерживать после приготовления в течение 16...24 ч. В зимний период воду необходимо подогревать до 40...60°С с использованием свежеприготовленных шлама и вяжущего.

6.5. При использовании известково-цементного вяжущего целесообразно приготовлять бетонные смеси без регулятора гидратации.

6.6. При подборе и дозировании регуляторов схватывания и твердения необходимо учитывать, что смеси для изделий из ячеистых бетонов, приготовленные при низких значениях В/Т, обладают высокой начальной вязкостью, затем повышающейся за счет гидратации.

6.7. В процессе приготовление бетонной смеси газобетономешалка должна работать в таком режиме: запуск; введение в резервуар рассчитанных на один замес воды, песчаного шлама, регулятора гидратации и их перемешивание в течение 30...40 с; добавление карьерного песка и перемешивание смеси 2...3 мин; введение вяжущего и перемешивание смеси 3 мин; введение газообразователя и перемешивание 1 мин; разливка смеси в формы. Во избежание смывания смазки с поддона формы под струю смеси целесообразно подложить коврик.

6.8. На 0,75...0,9 часть высоты форма заполняется смесью за один прием. "Горбушка" должна быть не более 5 % объема формуемого изделия.

6.9. В случае применения известкового вяжущего один замес газобетономешалки должен обеспечивать формование изделий объемом не более 2 м3, известково-цементного вяжущего - соответственно 2,5...4 м3.

6.10. Изделия из ячеистого бетона формуют в закрытых помещениях при температуре окружающего воздуха не ниже 15 °С. Сквозняки не допускаются. Отделение формовки рекомендуется оборудовать подогреваемым полом.

6.11. Формы выставляются на горизонтальном полу с опиранием по всей плоскости. Перемещение форм до окончания процесса "созревания" бетона не допускается.

7. ПОДГОТОВКА ИЗДЕЛИЙ К ЗАПАРИВАНИЮ. ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА

7.1. Подрезку "горбушки" производят через 30...40 мин после завершения процесса вспучивания. "Созревание" бетона считается закончившимся после снижения температуры в глубине изделия на 10...15°. При этом бетон не должен прилипать к сухим пальцам оператора при легком нажатии.

7.2. "Горбушку" с открытой поверхности изделий необходимо удалять перед их загрузкой в автоклав. В изделиях, устанавливаемых на верхний ряд, удаление "горбушки" не обязательно (открытая поверхность защищена от воздействия конденсата).

7.3. Для повышения трещиностойкости бетона в сырых изделиях рекомендуется пробивать вертикальные отверстия диаметром от 6 до 8 мм на 2/3 глубины изделия по схеме, приведенной на рисунке.

Схема расположения отверстий, на открытой поверхности стенового блока

7.4. Транспортирование сырых изделий и установку их на автоклавные вагонетки производят мостовым краном, оборудованным специальными траверсами, конструкция которых исключает деформирование продольных бортов форм.

7.5. Перемещение форм должно наполняться плавно, без толчков, поэтому рельсы следует тщательно подгонять, а рельсовые пути отрихтовывать. Перед началом производства работ необходимо проверить тормозные устройства кранов и устранить неисправности.

7.6. Ориентировочные режимы запаривания, ч :

Подъем давления …………………………….2...3 (3...4)

Изотермическая выдержка .…………………8...9 (6...8)

Сброс давления ………………………………3…4 (3...5)

Вакуумирование ……………………………….1 (1)

Примечание. Режим запаривания приведен для максимального давления 8 ати (12 ати). Окончательно режим уточняется в процессе освоения производства.

7.7. После окончания процесса вакуумирования открывают крышку автоклава и охлаждают изделия до тех пор, пока разница между температурой в автоклаве и цехе составит не более 40°.

8. РАСПАЛУБКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВКА ИЗДЕЛИЙ

8.1. Изделия до их распалубливания рекомендуется выдерживать в цехе в течение 2 ч при температуре не ниже 15 °С.

8.2. В процессе распалубки сотрудники отдела технического контроля (ОТК) предприятия производят осмотр, приемку и маркировку готовой продукции.

8.3. Готовые изделия должны храниться в закрытых складских помещениях в рабочем положении. Перемычечные блоки укладываются на деревянные прокладки штабелями высотой до 2 и длиной до 25 м. Между штабелями предусматриваются проходы шириной не менее 0,7 м.

8.4. Изделия поднимают и перевозят в положении, предусмотренном проектом.

9. КОНТРОЛЬ ПРОИЗВОДСТВА И ПРАВИЛА ПРИЕМКИ ГОТОВЫХ ИЗДЕЛИЙ

9.1. Лаборатория предприятия обязана производить контроль и анализ качества поступающих материалов, а также ведения технологического процесса. ОТК производит приемку готовой продукции, анализирует причины брака.

9.2. При поступлении на предприятие сырья контролируют:

по содержанию активных CaO + MgO, температуре и скорости гашения, содержанию пережога и степени гидратации - известь;

по марке, виду, началу и концу схватывания - цемент;

по гранулометрическому составу, содержанию илистых, глинистых, органических примесей и гравия - песок кварцевый (не реже четырех раз в месяц);

по тонкости помола - гипс полуводный;

по марке - алюминиевую пудру.

9.3. Во время контроля производственного процесса проверяют:

известь (известковое вяжущее) - по содержанию активных СаО + MgO (3...4 раза в смену), температуре и скорости гашения (1...2 раза в смену), содержанию пережога и степени предварительной гидратации (один раз в смену) согласно ГОСТ 22688-77;

кварцевый песок - по содержанию влаги (3...4 раза в смену);

песчаный шлам - по плотности и дисперсности песка (в процессе его приготовления и после заполнения шлам-бассейна);

полуводный гипс - по тонкости помола (не реже одного раза в смену);

суспензию алюминиевой пудры - в процессе ее приготовления;

текучесть ячеистобетонной смеси (каждый 5...8-й замес);

температуру ячеистобетонной смеси после выхода из газобетономешалки (каждый 5...8-й замес);

длительность "созревания" бетона и температуру его разогрева (каждую 5...10-ю форму);

плотность смеси (из каждой пятой формы);

состояние весовых дозаторов (постоянно);

режим запаривания (постоянно);

состояние парка форм (1...2 раза в месяц);

обмазку форм, качество арматурных сеток и каркасов (постоянно);

приготовление защитных антикоррозионных покрытий арматуры и качество их нанесения на арматуру (постоянно).

При изменении качества поступающих на предприятие сырьевых материалов лаборатория обязана вносить коррективы в технологический процесс.

9.4. ОТК предприятия контролирует:

состояние и качество смазки форм, поступающих на посты формования (постоянно);

качество арматурных сеток и каркасов, состояние защитных антикоррозионных покрытий, а также установку арматуры в формы (постоянно);

плотность, влажность и прочность на сжатие бетона контрольных образцов (каждая партия изделий);

размеры и внешний вид изделий - наличие трещин, сколов и других дефектов (каждое изделие).

9.5. Водо- и морозостойкость бетона устанавливают при организации производства и изменении источника снабжения сырьем. Текущий контроль производится не реже одного раза в квартал.

9.6. Натурные изделия подвергаются испытаниям до разрушения при организации их производства, текущие испытания - не реже одного раза в квартал. Испытания до разрушения производятся в соответствии с ГОСТ 8829-85. Испытанию подвергают не менее двух однотипных изделий.

9.7. Изделия принимаются партиями, каждая из которых состоит из изделий, изготовленных на одной смене и запаренных в одном автоклаве. Партия считается принятой, если показатели, качества изделий удовлетворяют требованиям действующих ГОСТов или ТУ.

9.8. На боковые грани принятых ОТК предприятия изделий несмываемой краской наносится штамп-марка с указанием: завода-изготовителя; даты изготовления; марки (типа) изделия; класса (марки) бетона; массы изделия; номера паспорта; штампа контрольного мастера. Наличие заводской марки свидетельствует о том, что изделие разрешено к отгрузке и монтажу.

9.9. На каждую партию изделий составляется паспорт, в котором указываются:

наименование и адрес завода-изготовителя;

номер;

наименование изделий по ГОСТу или ТУ и их условное обозначение (индекс);

номер ГОСТа или ТУ;

количество изделий в партии;

дата изготовления и приемки изделий;

штамп контрольного мастера;

класс (марка) бетона;

плотность бетона;

объем бетона и масса каждого изделия в отдельности;

водопоглощение и морозостойкость бетона.

9.10. Администрация завода-изготовителя несет ответственность за качество отгружаемых изделий.

10. ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

10.1. При производстве изделий из ячеистых бетонов необходимо соблюдать следующие требования:

не допускается курение в помещении формования изделий;

в процессе работ по защите арматуры от коррозии составами, содержащими органические растворители, необходимо пользоваться специальной одеждой (комбинезоны, резиновые фартуки, перчатки, сапоги, респираторы, защитные очки). Помещения, в которых производится этот вид работ, должны быть оборудованы принудительной вентиляцией;

на местах производства работ с органическими растворителями следует организовать противопожарный надзор. Эти места должны быть оснащены противопожарным оборудованием (огнетушители, кошма, ящики с песком и др.);

вблизи емкостей с составами, содержащими органические растворители, во избежание взрыва недопустимы открытые источники огня;

в местах нанесения защитных обмазок запрещается курение, пользование открытым огнем и выполнение работ, предполагающих искрообразование;

органические растворители, краски и мастики на их основе следует транспортировать в герметически закрытой металлической таре в соответствии с Правилами перевозки огнеопасных продуктов.

10.2. Обслуживающий персонал должен быть ознакомлен с Правилами техники безопасности, производственной санитарии и противопожарной безопасности.

Приложение

1

Рекомендуемое

ОПРЕДЕЛЕНИЕ ОБЪЕМА ШЛАМА, РАСХОДУЕМОГО НА ИЗГОТОВЛЕНИЕ 1 м3 БЕТОНА

Содержание воды, л (молотого песка, кг), в 1 м3 песчаного шлама в зависимости от плотности, кг/м3:

|

1420 ………………………..720 (700) |

1600 …………………………600 (1000) |

|

1480 ………………………..680 (800) |

1660 …………………………560 (1100) |

|

1540 ………………………..640 (900) |

1720 …………………………520 (1200) |

Для определения объема шлама, идущего на изготовление 1 м3 бетона, вычисляют потребность в сухом молотом песке и опытным путем устанавливают плотность шлама заводского изготовления. При совпадении плотности шлама с выше приведенными данными потребность в нем рассчитывают по формуле:

![]()

Объем воды, содержащейся в необходимом количестве шлама:

![]()

где Vшл - объем шлама, расходуемого на изготовление 1 м3 бетона, л;

Пм - масса, молотого песка, идущего на изготовление 1 м3 бетона, кг;

![]() - масса песка в I м3 шлама по

вышеприведенным данным, кг;

- масса песка в I м3 шлама по

вышеприведенным данным, кг;

Vв - объем воды, содержащейся в расчетном объеме шлама, л;

![]() - объем воды в шламе вышеприведенной

плотности, л.

- объем воды в шламе вышеприведенной

плотности, л.

При наличии шлама, плотность которого отличается от рекомендуемой, интерполяцией определяют содержание молотого песка и воды в единице объема (1 м3), а затем по вышеприведенным формулам рассчитывают его потребность на 1 м3 бетона и объем содержащейся в нем воды.

Пример расчета потребности шлама см. в приложении 3.

Приложение

2

Рекомендуемое

ПРИГОТОВЛЕНИЕ ЗАЩИТНОЙ ОБМАЗКИ, ПОРЯДОК ЕЕ НАНЕСЕНИЯ НА ПОВЕРХНОСТЬ АРМАТУРЫ И КОНТРОЛЬ КАЧЕСТВА ЗАЩИТНОГО ПОКРЫТИЯ

Для защиты арматуры в изделиях из бетонов автоклавного твердения рекомендуется использовать цементно-полистирольную мастику, для приготовления которой применяются:

портландцемент класса В30 (М400) по ГОСТ 10178-76*;

полистирол общего назначения (ГОСТ 20282-74*);

молотый песок с удельной поверхностью 2500...3000 см2/г (по ПСХ-2);

скипидар (ГОСТ 1571-82), ксилол (ГОСТ 9949-76*) или другие органические растворители.

Рекомендуемый состав смеси, вес.ч.:

Полистирольный клей ………………100

Молотый песок ………………………20

Портландцемент ……………………..130...200

Полистирольный клей готовят растворением полистирола в растворителе из расчета 20 вес. ч. полистирола и 80 - растворителя. Рacтворение ведется в процессе перемешивания без подогрева. Заготовляемый в большом количестве такой клей хранится в закрытой таре. При подготовке цементно-полистирольной смеси в этот клей небольшими порциями при тщательном перемешивании вводят расчетное количество молотого песка и цемента. Консистенция смеси считается приемлемой, если на стержне остается защитный слой толщиной не менее 0,5 мм.

Слои защитного покрытия наносится на арматурные сетки и каркасы погружением их в смесь. Сушка покрытия при температуре 20±5 °С производится в течение 15...30 мин.

После высушивания цементно-полистирольная мастика должна обладать:

эластичностью с показателем не выше 20 (ГОСТ 10086-77*);

прочностью на удар не менее 10 кгс/см2 (ГОСТ 4765-73*).

Толщина наносимого слоя не менее 0,5 мм; консистенция мастики должна обеспечивать ее за один прием. Толщина слоя мастики контролируется не менее 3...4 раз в смену.

До укладки в формы сетки и каркасы, покрытые обмазками, должны храниться на специальных стеллажах. Их транспортировка и укладка должны исключать повреждение защитного слоя. Сроки хранения арматуры с защитными обмазками устанавливаются опытным путем.

Приложение

3

Рекомендуемое

ПРИМЕР РАСЧЕТА СОСТАВА БЕТОННОЙ СМЕСИ

Необходимо рассчитать затраты материалов на изготовление 1 м3 бетона по следующим данным: масса 1 м3 бетона в высушенном состоянии Р = 1200 кг; активность смеси по СаО 12 %; соотношение молотого и немолотого заполнителей (по массе) Пм : Пк = 0,4 : 0,6; В/Т ориентировочно определяем из данных таблицы.

|

№ состава |

Активность смеси по СаО, % |

Соотношение молотого и немолотого песка в бетонной смеси по массе |

В/Т |

|

1 |

12 |

0,3 : 0,7 |

|

|

2 |

13 |

|

|

|

3 |

14 |

0,26 |

|

|

4 |

12 |

0,4 : 0,6 |

0,28 |

|

5 |

13 |

0,3 |

|

|

6 |

14 |

|

|

|

7 |

12 |

0,5 : 0,5 |

0,3 |

|

8 |

13 |

0,32 |

|

|

9 |

14 |

0,34 |

|

|

10 |

12 |

0,6 : 0,4 |

0,28 |

|

11 |

13 |

0,3 |

|

|

12 |

14 |

0,34 |

|

|

13 |

12 |

0,7 : 0,3 |

0,28 |

|

14 |

13 |

0,32 |

|

|

15 |

14 |

0,34 |

Активность извести (известково-песчаного вяжущего) составляет 60 %, скорость гашения - 20 мин.

По данным п. 4.5 настоящего РСН устанавливаем, что при заданной скорости гашения в смесь необходимо вводить регулятор гидратации а = 3 %. Расход газообразователя 0,15 г/кг сухих. Влажность карьерного песка Wп = 2 %. Тогда:

![]()

![]()

3. Объем воды, вступившей в химическое взаимодействие с твердыми компонентами смеси:

Вх = 0,15 Ив = 0,15·240 = 36 л.

4. Расход гипса

![]()

5. Суммарный расход заполнителя

![]()

6. Расход молотого заполнителя

![]()

7. Расход сухого немолотого заполнителя

![]()

8. Расход немолотого заполнителя в естественно-влажном состоянии

9. Масса сухих составляющих смеси

![]()

10. Расход газообразователя

![]()

11. Общая потребность в воде

Вобщ = Q·В/Т = 1164·0,26 = 303 л.

12. Объем воды, содержащейся в немолотом заполнителе:

![]()

13. Объем добавочной воды

Вдоб = Вобщ - Взап = 303 - 11 = 292 л.

14. При мокром помоле песка затраты шлама на изготовление 1 м3 бетона рассчитывают по формулам, приведенным в приложении 1.Опытом установлено, что плотность шлама 1720 кг/м3. Из приложения 1 следует, что в 1 м3 такого шлама содержится 1200 кг молотого песка и 520 л воды. Объем шлама, расходуемого на 1 м3 бетона:

![]()

15. Объем воды, содержащейся в данном объеме шлама:

![]()

16. Объем воды, дополнительно вводимой в бетонную смесь:

Вдоп = Вдоб - Vв = 292-167 = 125 л.

Расчетные (фактические) затраты материалов на 1 м3 бетона (с учетом 5 % потребности на образование "горбушки"):

|

Известь, кг …………………………….240 |

(252) |

|

Песок карьерный, кг …………………563 |

(591) |

|

Шлам песчаный, л ……………………322 |

(338) |

|

Гипс, кг ……………………………….4,32 |

(4,54) |

|

Вода, л ………………………………..125 |

(131) |

|

Алюминиевая пудра, кг ……………..0,175 |

(0,184) |

17. При наличии шлама, плотность которого отличается от значений, указанных в приложении 1, определяем содержание в нем песка и воды интерполяцией. Например, при наличии шлама плотностью 1700 кг/м3 содержание песка и воды в 1 м3 бетона:

![]()

Далее расчет ведем по пп. 14...16 данного приложения.

18. Суммарные затраты смешанного известково-цементного вяжущего рассчитывают по формулам пп. 1...2 настоящего приложения.

Доля цемента определяется в зависимости от принятого соотношения "известь : цемент" и уточняется экспериментально.

Приложение

4

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ КИНЕТИКИ ИЗМЕНЕНИЯ ТЕКУЧЕСТИ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКТИВНОГО ЯЧЕИСТОГО СИЛИКАТНОГО БЕТОНА

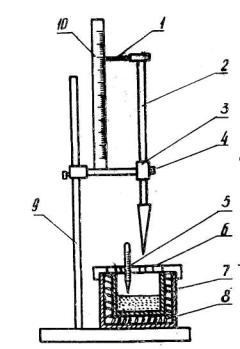

Прибор для определения текучести газосиликатной смеси

Текучесть смеси определяется специальным прибором (см. рисунок), состоящим из цилиндрического сосуда 7 объемом 3 л, снабженного теплоизоляционным кожухом 8. Сверху сосуд закрыт смотровой крышкой 6 с отверстиями для термометра 5 и подвижного стержня с наконечником 2. Стержень фиксируется зажимным винтом 4 на держателе 3 штатива 9. К стержню крепится стрелка 1,а к держателю штатива - отсчетная линейка 10.

Схема работы прибора:

наконечник подводится к поверхности смеси и фиксируется зажимным винтом;

по отсчетной линейке определяется нулевое положение стержня

зажимный винт отпускается и стержень погружается в бетонную смесь;

одновременно с глубиной погружения наконечника фиксируется промежуток времени с начала приготовления бетонной смеси и ее температура;

каждое погружение наконечника в смесь производится на новом участке ее поверхности (силовое воздействие наконечника со стержнем на бетонную смесь постоянно).

За начало периода схватывания бетонной смеси принимается такой момент времени, когда погружаемый наконечник впервые не касается дна сосуда.

Срок схватывания составляет промежуток времени с момента введения вяжущего до момента, когда наконечник погружается в смесь не более чем на 1...2 мм.

Приложение

5

Рекомендуемое

МЕТОДИКА. ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ БЕТОНА

В отличие от определения плотности пенобетонной смеси мерной кружкой плотность газобетонной смеси определяют металлической трубкой. Метод заключается в том, что после схватывания газобетона до срезки "горбушки" с помощью металлической трубки (рисунок) из изделия берут керн, для чего легким нажатием руки вдавливают трубку до дна формы и линейкой замеряют высоту верхней части трубки, не погруженной в ячеистый силикатный бетон. После этого вынимают трубку, предварительно закрыв ее резиновой пробкой или металлической крышкой (для удержания ячеистого бетона при ее извлечении из изделия).

Схема трубки для отбора пробы вспучившегося ячеистого бетона

1 - металлическая трубка; 2 - резиновая пробка

Образовавшиеся после взятия керна углубления заливают из очередного замеса раствором с газообразователем и дают возможность смеси вспучиться.

Трубку с ячеистым бетоном взвешивают с точностью до 1 г по разности масс (трубка с бетоном и без него) определяют массу ячеистого бетона.

По разности длин трубки и части ее, не вошедшей в бетон, определяют длину керна из ячеистого бетона и, зная внутренний диаметр трубки, вычисляют объем ячеистого бетона, а по объему и массе - его плотность в сыром состоянии.

Зная плотность свежеизготовленного ячеистого силикатного бетона, В/Т и коэффициент, учитывающий увеличение массы сухого вещества в результате твердения за счет связанной воды Рс, можем подсчитать плотность ячеистого бетона в сухом состоянии:

Приложение 6

Справочное

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ,

НА КОТОРЫЕ ДАНЫ ССЫЛКИ

В РСН 317-86/Госстрой УССР

ГОСТ 10180-78*. Бетоны. Методы определения прочности на сжатие и растяжение

ГОСТ 10060-76. Бетоны. Методы определения морозостойкости. - Взамен ГОСТ 10060-72

ГОСТ 12730.1-78. Бетоны. Метод определения плотности. - Взамен ГОСТ 12852.2-77

ГОСТ 12730.2-78. Бетоны. Метод определения влажности. - Взамен ГОСТ 12852.2-77

ГОСТ 12852.3-77. Бетон ячеистый. Метод определения усадки при высыхании. - Взамен ГОСТ 12852-67 в части разд. 8

ГОСТ 12852.5-77. Бетон ячеистый. Метод определения коэффициента паропроницаемости. - Взамен ГОСТ 12852-67 в части разд. 17

ГОСТ 12852.6-77. Бетон ячеистый. Метод определения сорбционной влажности. - Взамен ГОСТ 12852-67 в части разд. 14

ГОСТ 24452-80. Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

СНиП 2.03.01-84. Бетонные и железобетонные конструкции. - Срок введения с 01.01.86

СНиП II-3-79. Строительная теплотехника. Нормы проектирования. - Срок введения с 01.07.79

ГОСТ 7076-78. Материалы строительные. Метод определения теплопроводности. - Взамен ГОСТ 7076-66

ГОСТ 9179-77. Известь строительная. Технические условия. - Взамен ГОСТ 9179-70 в части технических условий

ГОСТ 10178-76*. Портландцемент и шлакопортландцемент. Технические условия. - Взамен ГОСТ 5.937-71, ГОСТ 5.1639-72, а также ГОСТ 10178-62 в части портландцемента и шлакопортландцемента

ГОСТ 8736-77. Песок для строительных работ. Технические условия. - Взамен ГОСТ 8736-67

ГОСТ 5494-71*Е. Пудра алюминиевая пигментная. - Взамен ГОСТ 5494-50

ГОСТ 125-79. Гипсовое вяжущее. Технические условия. - Взамен ГОСТ 125-70

ГОСТ 10922-75. Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний. - Взамен ГОСТ 10922-64

ГОСТ 12004-81. Сталь арматурная. Методы испытания на растяжение. - Взамен ГОСТ 12004-67

ГОСТ 20282-74*. Полистирол общего назначения. Технические условия. - Взамен ГОСТ 9440-60 и ГОСТ 5.2233-74

ГОСТ 1571-82. Скипидар живичный. Технические условия. - Взамен ГОСТ 1571-66, ГОСТ 5.66-68

ГОСТ 9949-76*. Ксилол каменноугольный. - Взамен ГОСТ 9949-62

ГОСТ 22688-77. Известь строительная. Методы испытаний. - Взамен ГОСТ 9179-70 в части методов испытаний

ГОСТ 18886-73*. Формы стальные для изготовления железобетонных и бетонных изделий. Общие технические требования

ГОСТ 8829-85. Конструкции и изделия железобетонные сборные. Методы испытаний и оценки прочности, жесткости и трещиностойкости. - Взамен ГОСТ 8829-66, СН 417-70

ГОСТ 23732-79.Вода для бетонов и растворов. Технические условия

ГОСТ 4765-73*. Материалы лакокрасочные. Метод определения прочности пленок при ударе. - Взамен ГОСТ 4765-59

|

|