|

||||||||||||||||||||||||

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА В СЕВЕРНЫХ И ЗАПАДНЫХ РАЙОНАХ СССР ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ

ПО СВАРКЕ УЗЛОВ ПРИМЫКАНИЙ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ДЛЯ ЗДАНИЙ СЕРИИ 1.420-12

ЯРОСЛАВЛЬ 1989

СОДЕРЖАНИЕ

РАЗРАБОТАНЫ Проектно-технологическим институтом Минсевзапстроя

Директор института А.С. Туркин.

Главный инженер Ю.И. Руднев

ИСПОЛНИТЕЛИ: Заведующий отделом внедрения передового опыта, опыта в строительстве А.К. Корягин

Руководитель темы Г.Г. Бисерова

СОГЛАСОВАНЫ с Главным управлением механизации, энергетики и транспорта Минсевзапстроя СССР

Заместитель начальника управления Н.Н. Садовский

УТВЕРЖДЕНЫ Главным научно-техническим управлением Минсевзапстроя СССР 28 декабря 1988г.

Заместитель начальника управления И.Н. Рыбчинский

1. Общая часть

Настоящие "Технологические указания" предназначены для сварки закладных и соединительных деталей узлов примыканий сборных железобетонных конструкций межвидового применения для многоэтажных общественных зданий, производственных и вспомогательных зданий промышленных предприятий серии 1.020-1/83 и являются обязательным документом при ведении сварочных работ.

Сварка узлов примыканий железобетонных конструкций представлена на технологических картах проекта, которые разработаны по рабочим чертежам ЦНИИЭП торгово-бытовых зданий и туристских комплексов (1984г., выпуск 7-1) с учетом требований ГОСТ 5264-80, ГОСТ 14098-85, ГОСТ 10922-75, СНиП II-23-81, СНиП 2.03.01-84.

В картах указаны последовательность сварочных работ, способы сварки, сварочные материалы, оборудование и режим сварки.

Первая строка режимов приведена для полуавтоматической сварки самозащитной проволокой, вторая - для ручной электродуговой сварки.

Режимы сварки в картах указаны для производства работ при положительной температуре окружающего воздуха. При отрицательной температуре силу тока сварки следует повышать на 5% на каждые 10°С понижения температуры воздуха.

Расход сварочных материалов определен по ВСН 66-045-83 с учетом коэффициентов расхода: для электродов - 1,64 и для сварочной проволоки - 1,1 (инф. письмо № 16/1599 ИЭС им. Е.О. Патона "О коэффициентах расхода сварочных и наплавочных материалов").

Обозначения сварных швов на чертежах технологических карт приняты с учетом требований ГОСТ 2.312-72.

|

Условные обозначения |

|

|

|

- монтажная сварка |

|

|

- видимый угловой шов таврового соединения, где ГОСТ 5264-80 - обозначение стандарта на типы и конструктивные элементы швов сварных соединений |

|

|

Т1 - буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы сварных соединений |

|

|

6 - размеры катета согласно стандарту на типы и конструктивные элементы швов сварных соединений |

|

|

50 - размер длины провариваемого участка |

|

|

- то же, невидимый шов |

|

|

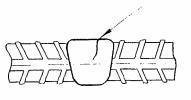

- ванная механизированная под флюсом в инвентарной форме, где ГОСТ 14098-85 - обозначение стандарта на соединения сварные арматуры и закладных деталей ж/б конструкций |

|

|

МФ - способ и технологические особенности сварки |

|

|

(2) - последовательность сварки |

2. Требования к сборке и сварке узлов сопряжений железобетонных конструкций

2.1. Сборка железобетонных элементов должна выполняться с учетом требований СНиП 2.03.01-84 "Бетонные и железобетонные конструкции".

2.2. Наружные поверхности закладных деталей железобетонных элементов и монтажных деталей перед сваркой должны быть очищены от бетона, ржавчины, грязи, масла, краски и других загрязнений с помощью молотка, зубила и металлических щеток.

2.3. Стальные элементы закладных деталей, собираемые внахлестку, должны плотно прилегать друг к другу. Применение вставок, не предусмотренных проектом, не допускается.

2.4. Собранные под сварку узлы сопряжений должны скрепляться прихватками. Прихватки следует выполнять в пределах расположения сварных швов длиной 15 - 20 мм, высотой 4 - 6 мм.

Количество прихваток должно быть не менее двух в соединяемом элементе.

2.5. При многослойной сварке поверхность каждого предыдущего слоя должны быть тщательно очищена от шлака, окалины, брызг, металла. Все слои при многослойной сварке должны быть одинаковой ширины по всей длине.

2.6. Зажигать и отрывать дугу необходимо в границах шва. Кратеры следует заваривать оставляя электрод неподвижным до обрыва дуги, или совершая электродом обратное движение в сторону наложения шва.

2.7. Допускаемые отклонения на конструктивные элементы сварных соединений арматуры и закладных деталей железобетонных конструкций должны соответствовать указанным в ГОСТ 14098-85.

2.8. Совмещать стержни при сборке и правке следует механическим способом без приложения ударных воздействий, например, винтовыми устройствами (струбцинами).

2.9. Свариваемая поверхность и рабочее место сварщика должны быть ограждены от атмосферных осадков, сильного ветра и сквозняков. При температуре наружного воздуха минус 15°С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук.

2.10. Обрезка торцов стержней под сварку должна производиться только газокислородным пламенем. Резка электрической дугой при сборке или разделке кромок не допускается. Торцы стержней после обрезки должны быть тщательно очищены от окалины, так как она может стать причиной несплавления ввиду ее высокой температуры плавления.

3. Технологические рекомендации по сварке стыковых соединений арматуры

Ванная полуавтоматическая сварка под флюсом в инвентарных формах

3.1. Полуавтоматическая ванная сварка под флюсом рекомендуется как наиболее эффективный способ соединений арматуры диаметром 20 мм и более.

3.2. Рекомендуемая разделка кромок горизонтальных и вертикальных стержней при подготовке под сварку приведена на рис.1-а, 1-в. При достаточной квалификации сварщика возможна сварка горизонтально расположенных стержней и без срезки концов (рис.1-6). Ванную сварку вертикально расположенных стержней можно вести и с разделкой, выполненной в соответствии с рис.1-г и 1-д. Разделку кромок (рис. 1-г) предпочтительно применять при обучении. Разделка "с обратным уклоном" рекомендуется сварщикам, имеющим достаточный опыт по ванной сварке (рис. 1-д).

Рис.1 Формы и размеры разделок горизонтально и вертикально расположенных стержней.

3.3. При подготовке стержней под сварку следует стремиться к установлению минимально допустимого зазора. При зазоре между стержнями больше максимально допустимого необходимо заварить 2 стыка, используя вставку из арматуры того же класса. Длина вставки должна быть не менее 150 мм.

3.4. Подготовленные к сварке концы стержней обматываются шнуровым асбестом с целью предотвращения вытекания жидкого металла. При сварке вертикально расположенных стержней намотка производится на расстоянии 5 - 10 мм от торца в количестве, обеспечивающем плотную посадку формы (без зазора). Расход асбеста 10-15 г на стык.

Формы закрепляются на стержнях струбциной. При установке форм необходимо следить за тем, чтобы канавка, имеющаяся на форме, приходилась на зазор. При установке вертикальной медной формы верхняя точка среза верхнего стержня должна находиться на расстоянии не менее 10 мм от верхней кромки формы (см. рис. 2). После установки и закрепления формы на свариваемых стержнях следует проверить наличие свободного доступа в корень шва. Если его нет, то необходимо увеличить угол среза верхнего стержня.

Рис.2 Рекомендуемые расположение и установочные размеры

сборки инвентарных форм для сварки стыковых соединений стержней:

а - горизонтальных; б - вертикальных;

1 - стыкуемые стержни; 2 - элементы формы; 3 - флюс

3.5. Перед началом сварки горизонтально расположенных стержней в рабочее пространство медной формы (или желобчатой подкладки) засыпают порцию флюса на высоту 0,5 диаметра свариваемой арматуры и устанавливают вылет электродной проволоки около 40 мм. В начале сварки горизонтальных стержней конец электродной проволоки следует погрузить во флюс и касанием в точке "К" (рис.3) возбудить дугу. Не допускается производить возбуждение дуги замыканием электродной проволоки на элементы медной формы. После возбуждения дуги проплавляют нижнюю часть торца одного стержня, сообщая проволоке колебательные движения, показанные стрелками. Расплавив нижнюю часть торца одного стержня, конец проволоки следует переместить к нижней части второго стержня. Процесс ведут аналогично описанному. После образования ванны жидкого металла и шлака путем быстрых перемещений конца сварочной проволоки по краям шлаковой ванны у торцов стержней следует постепенно заполнить плавильное пространство.

Рис.3 Техника полуавтоматической ванной сварки стыковых соединений горизонтальных стержней

Приближать проволоку к стенкам инвентарных форм не рекомендуется. Заканчивать сварку следует перемещениями конца электродной проволоки по периметру ванны, не допускается её приближение к центру плавильного пространства. В процессе сварки напряжение не меняют. Лишь на заключительной стадии тепловложение в ванну снижают за счет увеличения вылета электрода до 60 - 80 мм.

3.6. Процесс сварки вертикально расположенных стержней начинают под слоем флюса (толщина слоя которого составляет 7 - 10 мм) зажиганием дуги на торце нижнего стержня в точке "К" (Рис. 4а). Вылет электрода в начале сварки берется 40-60 мм. При сварке стыкового соединения вертикальных стержней конец сварочной проволоки после возбуждения дуги следует перемещать поперечными колебательными движениями в сторону, противоположную от сварщика. После наведения ванны концу проволоки следует периодически придавать также и круговые движения. На второй стадии процесса (рис.4б) конец сварочной проволоки следует периодически приближать к разделке верхнего стержня, сохраняя приведенную выше схему её перемещения. На заключительном этапе процесса (рис.4в) сварочную проволоку следует направлять под минимальным углом к вертикальной оси возможно ближе к поверхности верхнего стержня (положение I), сообщая концу проволоки полукруговые движения.

Рис.4 Техника полуавтоматической ванной сварки стыковых соединений вертикальных стержней

Заканчивать сварку следует, удаляя проволоку от поверхности стержня (положение II) и сообщая её концу движения по периметру шлаковой ванны у стенок формы. В процессе сварки небольшими порциями в плавильное пространство подсылают флюс. Подсыпку флюса рекомендуется производить в момент, когда начинается разбрызгивание жидкого шлака. Засыпка флюса в больших количествах может явиться причиной непроваров и шлаковых включений в металле шва.

В случаях, когда после окончания сварки наблюдается вздутие корки металла или появляется усадочный кратер, следует при достижении уровня жидкого шлака верхней кромки инвентарной формы прервать сварку, а после приобретения шлаком темно-вишневого цвета возбудить её.

При сварке арматурных стержней диаметром 32, 36 и 40 мм, во избежание подреза верхнего стержня в жидкую шлаковую ванну допускается вводить присадочную проволоку. В качестве, присадки можно использовать отрезки сварочных проволок марок Св-08А, Св-08 длиной 400-450 мм. Применение присадочной проволоки ускоряет процесс сварки, способствует получению сварных соединений без подрезов и шлаковых включений увеличению коэффициента наплавки. Параметры режима полуавтоматической ванной сварки под флюсом одиночных горизонтальных и вертикальных соединений стержней должны соответствовать приведенным в таблице 1.

Таблица 1

|

Диаметры стержней, мм |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/час |

Начальное напряжение дуги, в |

Сварочный ток, А |

|

20-25 |

|

280-310 |

38-42 |

300-400 |

|

28-32 |

2 |

370-400 |

40-44 |

350-450 |

|

36-40 |

|

460-500 |

42-46х) |

400-500 |

|

20-25 |

|

180-200 |

40-42 |

400-450 |

|

28-32 |

2,5 |

250-270 |

42-44 |

440-480 |

|

36-40 |

|

310-340 |

44-46х) |

460-500 |

|

Диаметры стержней, мм |

Длина сухого вылета электрода, мм |

Глубина шлаковой ванны, мм |

Величина навески флюса, кг |

Расход сварочной проволоки, кг |

|

20-25 |

30-60 |

10-15 |

0,07-0,11 |

0,15-0,23 |

|

28-32 |

30-80 |

10-20 |

0,14-0,17 |

0,28-0,35 |

|

36-40 |

40-80 |

10-20 |

0,22-0,26 |

0,45-0,54 |

|

20-25 |

30-60 |

10-15 |

0,10-0,12 |

0,23-0,37 |

|

28-32 |

30-80 |

10-20 |

0,14-0,16 |

0,47-0,63 |

|

36-40 |

40-80 |

10-20 |

0,18-0,20 |

0,87-1,14 |

х) начальное напряжение дуги при сварке вертикальных соединений стержней рекомендуется повысить на 2-3 В.

Примечание: напряжение холостого хода преобразователя следует устанавливать на 2-5 В выше приведенного напряжения.

Полуавтоматическая ванная сварка порошковой проволокой.

3.8 .Полуавтоматическая ванная сварка порошковой проволокой стыковых соединений стержней осуществляется в инвентарных формах или на стальных скобах-подкладках.

Конструктивные элементы стыковых соединений стержней приведены на рис. 1.

3.9. Стальные скобы-подкладки следует крепить на стержнях двумя прихватками, которые необходимо располагать на диаметрально противоположных сторонах двух стержней справа и слева от межторцевого зазора на высоте примерно 1/3 от верха стыкуемых стержней.

При сварке порошковой проволокой шланг с держателем следует выбирать в зависимости от размеров порошковой проволоки: для проволоки диаметром 2,8-3 мм - шланг с внутренним диаметром спирали 4,7 мм, для проволоки диаметром - 2-2,3 мм - шланг с внутренним диаметром спирали 3,6 мм. Наконечники мундштука следует выбирать также по диаметру проволоки. Хороший токопровод обеспечивают медные наконечники длиной 40-50мм. Порошковая проволока, после прижатия её верхним роликом, должна быть утоплена в канавку нижнего ролика на 2/3 своего диаметра. Прижатие проволоки должно быть минимальным, обеспечивающим её равномерную подачу. Деформация проволоки не допускается. Режим сварки стыковых соединений стержней порошковой проволокой марки ПП-АНЗ должны соответствовать приведенным в табл. 2

Таблица 2

|

Диаметры стыкуемых стержней, мм |

Режимы сварки |

||

|

сварочный ток, А |

напряжение дуги, В |

вылет электродной проволоки, мм |

|

|

25-28 |

250-300 |

25-26 |

30-40 |

|

32-40 |

350-400 |

26-30 |

40-50 |

Примечание: Режимы сварки порошковой проволокой других марок подбираются опытным путем.

Для ванной сварки горизонтальных стержней рекомендуется применение самозащитной порошковой проволоки ПП-АН19НА диаметром 3 мм, которая обеспечивает высокое технологическое качество соединений арматуры диаметром от 18 до 40 мм. Сварка ведется на постоянном токе обратной полярности. Рекомендуемые режимы сварки: напряжение дуги - 25-32 В, сварочный ток - 350-600 А.

Для обеспечения высокой стабильности процесса и малого разбрызгивания электродного металла порошковую проволоку следует подавать перпендикулярно изделию. Сварку необходимо заканчивать резким обрывом дуги, прекратив перемещение проволоки за 2-3 сек. до окончания процесса.

3.10. Техника сварки порошковой проволокой стыковых соединений горизонтальных стержней такая же, как для ванной полуавтоматической сварки под флюсом (сварка осуществляется при одной скорости подачи проволоки).

При сварке соединений вертикальных стержней применяется следующая техника:

соединения диаметром менее 32 мм начинают сваривать на ближней к сварщику трети плоскости нижнего стержня, осуществляя поперечные колебания и перемещая проволоку в направлении "на себя" на 1,5-2 мм, не доводя её до края стержня; не прерывая дугу такими же колебательными движениями следует перемещать электрод "от себя" по всей площади. При этом необходимо тщательно проплавить корень шва. Постепенное заполнение плавильного пространства следует осуществлять, чередуя колебательные (зигзагообразные) движения круговыми и вновь колебательными, такими чередующимися движениями надлежит заполнить всё плавильное пространство. На заключительном этапе во избежание перегрева ванны расплавленного металла необходимо периодически прерывать процесс. Заканчивать сварку следует быстрыми колебаниями конца проволоки у края медной формы и резко оборвать дугу. Сварку соединений стержней диаметром более 32 мм следует начинать (возбуждать дугу) в нейтральном сечении нижнего стержня, и перемещать порошковую проволоку "от себя" по всей площади сечения к корню шва. После тщательной проработки корня шва процесс сварки следует вести согласно выше описанному. При сварке в инвентарных формах следует стремиться к тому, чтобы дуга не была направлена на стенки формы. При сварке в стальных скобах-подкладках, наоборот, для лучшего провара корня шва стыковых соединений дугу следует направлять в угол, образованный разделкой торцов стержней и стальной подкладкой.

Ванная одноэлектродная сварка

3.11. Конструктивные элементы стыковых соединений стержней при ванной одноэлектродной сварке (ручной) в инвентарных формах следует выбирать в соответствии с рис.1.

Режимы ванной одноэлектродной сварки и расход сварочных материалов приведены в табл.3.

3.12. Техника ванной одноэлектродной сварки в инвентарных формах стыковых соединений горизонтальных стержней состоит в следующем:

а) касанием электрода нижнюю часть торца стержня следует возбудить дугу и тщательно проплавить его, добиваясь образования в месте возбуждения дуги и на дне формы небольшого количества жидкого металла. Перемещая электрод, следует перенести дугу на нижнюю часть торца другого стержня, который должен быть также тщательно проплавлен;

б) затем электрод следует перемещать вдоль и поперек межторцевого зазора, стремясь при этом обеспечить равномерное полное расплавление торцевых поверхностей обоих стержней;

в) при подъеме уровня шлаковой ванны до верха стыкуемых стержней (т.е. на высоту, равную диаметру стыкуемых стержней) концу электрода следует сообщить круговые движения по спирали в направлении от стенок формы к её центру. После подъёма поверхности наплавленного металла выше уровня стержней на 0,5-1,0 мм, сварку следует закончить, избегая образования заметного усиления сварного шва. По окончании сварки поперечным замыканием дуги в центре шва следует предупредить образование подкорковых раковин;

г) при ванной одноэлектродной сварке следует стремиться поддерживать короткую дугу. На смену электродов следует затрачивать 3-5 сек.

Таблица 3

Режимы ванной одноэлектродной сверки и расход сварочных материалов

|

Вертикально расположенные стержни |

||||

|

Диаметр мм |

Зазор, мм |

Диаметр электрода, мм |

Сила тока, А |

Расход электродов, кг |

|

20-22 |

8 |

4 |

160-170 |

0,35-0,42 |

|

25-28 |

10 |

4-5 |

170-210 |

0,56-0,71 |

|

32-36 |

12 |

5 |

210 |

0,95-1,33 |

|

40 |

15 |

5-6 |

210-240 |

1,71 |

Горизонтально расположенные стержни

|

Диаметр, мм |

Зазор мм |

Диаметр электрода, мм |

Сила тока, А |

Расход электродов, кг |

|

20-22 |

10 |

4 |

170-180 |

0,16-0,18 |

|

25-28 |

12 |

4-5 |

180-220 |

0,23-0,29 |

|

32-36 |

15 |

5-6 |

220-250 |

0,36-0,51 |

|

40 |

18 |

5-6 |

220-250 |

0,60 |

3.13. Для ванной одноэлектродной сварки в инвентарной форме стыковых соединений вертикальных стержней следует применять следующую технику:

а) сварку начинают с зажигания дуги электродом на торце нижнего стержня, обращая особое внимание на его проплавление. После наведения ванны придать концу электрода попеременно круговые и колебательные движения, приближая электрод к разделке верхнего стержня и задерживая его у края формы по её внутреннему периметру;

б) заполнить расплавленным металлом плавильное пространство до уровня, при котором шлак начинает вытекать наружу через прямоугольный вырез в передней части медной формы. Согнать, помогая электродом, большую часть шлака и максимально укоротить дугу;

в) остаток незаплавленной части разделки заварить на короткой дуге обычными валиковыми швами. В передней части стыка вверху наплавленного металла выполнить плавный переход от валиковых швов к верхнему стержню.

4. Технологические рекомендации по сварке протяженными швами соединительных элементов, закладных изделий.

Полуавтоматическая сварка открытой дугой проволокой сплошного сечения (ЭП-245, ЭП-439) без дополнительной защиты (СОДГП).

4.1. Полуавтоматическую СОДГП плоских элементов закладных и соединительных деталей между собой или с арматурными стержнями можно выполнять во всех пространственных положениях. Электродную проволоку следует располагать перпендикулярно относительно оси шва с наклоном 25-30°.

4.2. Перед началом сварки необходимо установить вылет сварочной проволоки, равный 10-20 мм, который должен выдерживаться и в процессе сварки. После возбуждения дуги сварочную проволоку следует равномерно перемещать вдоль линии сварки. Сварку соединений с катетом шва до 10 мм при выполнении их в нижнем и вертикальном положении следует производить за один проход без колебаний или с поперечными колебаниями сварочной проволоки. При заварке кратера вылет сварочной проволоки рекомендуется увеличить до 30-40 мм.

4.3. Режим сварки протяженными однопроходными швами внахлестку и втавр в зависимости от толщины металла и катета шва проволокой марки ЭП-439 следует выбирать по таблице 4.

Режимы полуавтоматической сварки открытой дугой голой легированной проволокой

Таблица 4

|

Толщина листовой стали, мм |

Положение швов в пространстве |

Диаметр электродной проволоки, мм |

Размер катета шва,: мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, :м/час |

Вылет электродной проволоки, мм |

|

3 |

нижнее вертикальное |

1,2 |

3 |

130-150 |

23-25 |

25-30 |

10-12 |

|

6 |

нижнее вертикал. |

1,5 |

5 |

150-170 |

24-26 |

18-20 |

12-15 |

|

потолочн. |

1,2 |

|

110-120 |

23-25 |

15-17 |

10-12 |

|

|

12 |

нижнее вертикал. |

1,6 |

8 7 |

180-220 170-180 |

24-26 |

15-18 12-14 |

12-15 |

|

потолочн. |

|||||||

|

16 |

нижнее вертикальн. |

1,6 |

8 |

200-230 |

24-26 |

14-16 |

12-15 |

Примечание: Сварка проволокой марки ЭП-245 выполняется только в нижнем и вертикальном положении при токе на 8-15% ниже, приведенного в таблице.

Ручная дуговая сварка штучными электродами

4.4. Перед сваркой закладные и соединительные детали очищают от бетона, ржавчины, грата, масла при помощи молотка, зубила и металлической щетки. Сварка закладных деталей ригелей к закладным деталям колонн, а также узлов крепления плит покрытия и перекрытия, крепление опорных столиков.

4.5. Режимы дуговой сварки (штучными электродами) протяженными швами плоских элементов закладных и соединительных деталей между собой или с арматурными стержнями следует принимать по таблице 5.

Таблица 5

|

Толщина свариваемых плоских элементов, мм |

Диаметр электрода, мм |

Сварочный ток, А |

|

3-4 |

3 |

80-130 |

|

4 |

140-200 |

|

|

5-10 |

4 |

140-200 |

|

5 |

190-280 |

|

|

6 |

240-350 |

|

|

Более 10 |

5 |

190-280 |

|

6 |

240-350 |

|

|

7 |

320-450 |

|

|

8 |

400-450 |

4.6. Валиковые угловые швы должны иметь нормальные очертания, близкие в сечении к форме равнобедренного треугольника или вогнутые. Наплавка выпуклых швов не рекомендуется.

4.7. Зажигать и обрывать дугу необходимо в границах шва. Кратеры следует заваривать, оставляя электрод недвижимым до обрыва дуги или совершая электродом обратное движение в сторону наложенного шва.

5. Особенности сварки в зимних условиях

5.1. Свариваемая поверхность и рабочее место сварщика должны быть ограждены от атмосферных осадков, сильного ветра и сквозняков.

При температуре наружного воздуха минус 15°С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук.

5.2. Сварочный ток следует повышать пропорционально понижению температуры так, чтобы при минус 30° ток был повышен на 10-15%.

5.3. При температуре окружающего воздуха ниже 0оС рекомендуется снизить скорость охлаждения стыковых соединений стержней, выполненных ванными способами сварки для чего:

а) сварное соединение прикрыть или обмотать мягким асбестом;

б) формующие элементы снимать после остывания соединения до температуры не выше 100оС;

в) в необходимых случаях для сварки обеспечить подогрев (отпуск) газовыми горелками стержней до температуры 200-250°С, и затем сваренных соединений на расстоянии до 3-4 dH по обе стороны от меторцевого шва.

5.4. При температуре ниже минус 5°С сварку соединения стержней следует производить без перерыва. В случае вынужденного прекращения сварки, соединения, выполнявшиеся под флюсом, следует вырезать и затем снова заварить. Стыковые соединения стержней, выполнявшиеся любыми другими способами сварки, следует очистить от шлака, предварительно подогреть и тщательно заварить,

5.5. При ручной дуговой сварке при отрицательных температурах необходимо выполнять следующие требования:

а) тщательно удалить влагу и снег на расстоянии не менее 0,8 м от места сварки и просушить зону сварки с помощью горелок;

б) применять последовательность наложения сварных швов, обеспечивающую минимальные внутренние напряжения в зоне шва;

в) тщательно заваривать кратеры и замыкающие участки швов, проверять выполнение прихваток на отсутствие непроваров и трещин, при наложении прихваток не допускаются удары по соединяемым узлам;

г) дефектные участки шва удалять воздушно-дуговой или газокислородной строжкой. Заварку дефектных участков осуществлять электродами малого диаметра 3-4 мм с предварительным подогревом.

6. Требования к сварочному оборудованию, сварочным материалам.

6.1. Для выполнения сварочных работ при монтаже сборных железобетонных конструкций рекомендуются серийно выпускаемые промышленностью сварочные полуавтоматы, а именно А-1530, А-1197, ПДО-517 УЗ, ПДФ-502, поставляемые комплектно со сварочными преобразователями ПСГ-500, ПСУ-500 или выпрямителями ВС-500, ВДУ-505 УЗ, ВДУ-504.

6.2. Для ручной дуговой сварки используются трансформаторы типа ТД-306 У2, ТДМ-317У2, ТДМ1-401У2, ТДМ-503, выпрямители ВД-301, ВД-401УЗ.

С целью улучшения показателей использования оборудования предпочтение следует отдавать универсальным источникам тока ВДУ-504, ВДУ-505УЗ, ПСУ-500, позволяющим выполнять как полуавтоматическую, так и ручную сварку.

6.3. Для выполнения сварочных работ при монтаже железобетонных конструкций рекомендуется применять нормокомплект сварщика УСУП-500, позволяющий выполнять механизированную и ручную электродуговую сварку. В состав нормокомплекта входит полуавтомат ПДО-517 с источником питания ВДУ-504 или ПСГ-500-1, электропечь для прокалки флюса и электродов, устройство для очистки и намотки сварочной проволоки, вертушка для бухт сварочной проволоки, барабан для кабеля.

6.4. Кроме указанного оборудования рабочее место сварщика должно быть укомплектовано следующим инструментом и приспособлениями, таблица 6

Таблица 6

Ведомость инструментов и приспособлений

|

№-№ п/п |

Наименование и обозначение |

ед. изм. |

Количество на 1 пост |

|

1. |

Емкость для флюса |

шт. |

1 |

|

2. |

Ведро с водой (охлаждение форм) |

шт. |

1 |

|

3. |

Совок для засыпки флюса |

шт. |

2 |

|

4. |

Щетка металлическая 120×50 |

шт. |

1 |

|

5. |

Предохранительный монтажный пояс |

шт. |

1 |

|

6. |

Щиток сварщика с комплектом защитных стекол ТУ 16.739.146-78 |

шт. |

1 |

|

7. |

Клещи для переноски горячих форм |

шт. |

2 |

|

8. |

Набор слесарного инструмента (зубило, комплект гаечных ключей, плоскогубцы, отвертка, молоток слесарный) |

комплект |

1 |

|

9. |

Наконечники сменные |

шт. |

20 |

|

10. |

Медные инвентарные формы |

шт. |

16 |

|

11. |

Клеймо сварщика |

шт. |

1 |

|

12. |

Струбцины |

шт. |

8 |

|

13. |

Лупа 5-ти кратного увеличения |

шт. |

1 |

|

14. |

Асбест шнуровой или листовой ГОСТ 1779-72 |

Кг |

5 |

|

15. |

Шаблон для проверки зазоров |

шт. |

1 |

|

16. |

Тиски слесарные |

шт. |

1 |

6.5. Для производства работ по подготовке арматурных стержней к сварке рабочее место должно быть оборудовано газорезательным постом, включающим в себя резак, подводящие шланги, кислородный и пропановый редукторы и баллоны. Допускается в качестве горючего газа использовать ацетилен или керосин.

6.6. Для ручной дуговой сварки монтажных узлов примыканий следует применять сварочные электроды в соответствии с ГОСТ 9467-75. Размеры электродов и общие технические требования, предъявляемые к ним, должны соответствовать ГОСТ 9466-75.

6.7. Узлы сопряжений, в которых закладные и монтажные детали изготовлены из листового или профильного проката из стали ВСт3, должны свариваться электродами типа Э46, Э46А, узлы сопряжений, в которых есть выпуски арматурных стержней, должны свариваться электродами типа Э42А.

6.8. Для ванной одноэлектродной сварки стержней арматуры кл. А-III применяют электроды типа 360А (марки УОНИ 13/65) или Э55 (марки УОНИ 13/55У) по ГОСТ 9467-75.

6.9. Для полуавтоматической сварки открытой дугой применяют сварочную проволоку сплошного сечения ГОСТ 2246-70, марки Св-15ГСТЮЦА (ЭП-439) диаметром 1,6-2,0 мм.

6.10. В качестве вспомогательного материала с целью уплотнения и предотвращения вытекания жидкого металла и шлака из плавильного пространства следует применять шнуровой асбест марки ШАОН - шнур асбестовый общего назначения по ГОСТ 1779-72. Влажность его не должна превышать 3%. Применение влажного асбеста не допускается. При сварке вертикально расположенных стержней намотка асбеста производится на расстоянии 5-10 мм от торца в количестве, обеспечивающем плотную посадку формы (без зазора). Расход асбеста 10-15 г на 1 стык.

6.11. Электроды и сварочная проволока должны иметь сертификат завода-изготовителя. Применение сварочных материалов, не имеющих сертификатов, не допускается. Поверхность сварочной проволоки сплошного сечения должна быть свободна от заусенцев, а сама проволока от резких переломов или перегибов; допускается наличие тонкого слоя окисной пленки, не перешедшей в ржавчину.

6.12. На строительную площадку сварочные материалы доставляются в водонепроницаемой упаковке завода-изготовителя, рассортировываются по маркам и диаметрам и хранятся в сухом, теплом помещении при температуре 18-25°С.

6.13. При длительном (более трех месяцев) хранении на складе или хранении более 5-ти суток на месте производства работ электроды следует подвергнуть прокалке в электрической печи при температуре 180-200° в течение часа даже при отсутствии визуально заметной влажности покрытия. Прокалка сварочных материалов обязательна при обнаружении влажности покрытия, а также пористости швов, независимо от срока хранения сварочных материалов.

7. Контроль качества сварки

7.1. Сварочные работы при монтаже сборных железобетонных конструкций необходимо выполнить под руководством лица, окончившего специальные курсы повышения квалификации по сварке для инженеров и техников-строителей. Ответственный за производство сварочных работ (мастер или прораб по сварке) должен быть проведен приказом.

7.2. Качество сварных соединений должно систематически контролироваться следующими способами:

а) повседневной проверкой правильности выполнения технологического процесса;

б) наружным осмотром всех соединений невооруженным глазом и с помощью лупы 5-ти кратного увеличения, а также измерением фактических размеров шва;

в) механическим испытанием контрольных образцов;

г) ультразвуковым контролем качества стыковых соединений арматуры (ванной сварки) по ГОСТ 23858-79.

7.3. Прораб или мастер, которым поручено контролировать качество сварных соединений на строящемся здании, должны проверять:

а) перед сваркой

- квалификацию сварщика,

- исправность сварочного оборудования,

- защиту рабочего места от атмосферных осадков,

- обеспеченность сварщика необходимым инструментом (металлической щеткой, зубилом и молотком),

- качество и соответствие сварочных материалов ГОСТу,

- подбор оптимальных режимов сварки;

б) в процессе сварки

- режим сварки (напряжение дуги, сила тока, скорость подачи сварочной проволоки),

- технику и технологию выполнения сварки (последовательность наложения швов, направление сварки, угол наклона электрода);

в) после сварки

- зачистку сварных швов от шлака и окалины,

- постановку клейма сварщика,

- качество сварных швов.

7.4. К качеству сварных швов, выполняемых полуавтоматической и ручной дуговой сваркой, предъявляются следующие требования:

а) сварные швы должны иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений, перерывов) и плавный переход к основному металлу;

б) сварные швы должны соответствовать размерам, указанным в проекте;

в) наплавленный металл должен быть плотным по всей длине, не иметь трещин, скоплений поверхности пор;

г) подрезы основного металла допускаются на глубину не более 0,5 мм при толщине металла от 4 до 10 мм и не более 1 мм при толщине металла более 10 мм;

д) все кратеры должны быть заварены.

7.5. Ультразвуковому контролю подлежат сварные стыковые соединения стержней с отношением диаметров в пределах 0,8-1,0. Объем выборки от партии соединений, подлежащих ультразвуковому контролю, в зависимости от типа, должен соответствовать:

- для стыковых соединений в инвентарных формах - 10%;

- для стыковых соединений на стальной скобе-накладке (подкладке) - 15%.

Исправление некачественных сварочных соединений.

Стыковые соединения стержней, забракованные по результатам ультразвукового контроля, могут быть вырезаны или усилены. Вырезанное соединение следует заменить вставкой и заварить вновь.

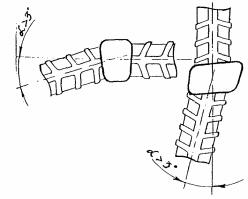

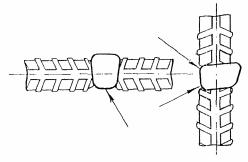

Допускается усиление некачественных сварных соединений согласно схемы, приведенной на рис.5 и рис.6.

Схемы усиления дефектных соединений

Рис.6

1

-сварное соединение; 2 - стальная скоба; 3 - накладка; 4 - протяженные сварные

швы; 5 - дефект

в горизонтальных соединениях, выполняемых на стальных скобах-накладках (подкладках) соответственно Рн ≥ 1,2 Рст (черт.6а), при этом в накладках предварительно следует вырезать газовой резкой или прострогать паз. При установке одной накладки Рн ≥ Рст (черт.6б),

где Рн - площадь стержня накладки;

Рст - площадь стыкуемого стержня.

Усиление горизонтальных соединений стержней, выполненных в инвентарных формах, следует осуществлять аналогично приведенному на черт. 6а или 6б, а соединений вертикальных стержней на стальных скобах аналогично приведенному на черт.5, обеспечив плотное прилегание накладок,

7.6. Все сварные узлы, закрываемые в процессе монтажа последующими конструкциями, подлежат приемке по акту на скрытые работы.

Схемы исправления дефектных соединений

Рис.5

1-сварной шов; 2 - накладка; 3

- дефект; 4 - протяженные

сварные швы

Для усиления дефектных соединений следует использовать арматуру из стали той же марки, что и стыкуемые стержни. Площадь круглой накладки (накладок) назначается из условий статической прочности соединений, удобства сварки и должна составлять:

в вертикальных соединениях, выполняемых в инвентарных формах Рн ≥ 0,4 Рст (рис.5);

ДЕФЕКТЫ СВАРНЫХ ШВОВ, ПРИЧИНЫ ИХ ОБРАЗОВАНИЯ И СПОСОБЫ УСТРАНЕНИЯ

|

Дефекты сварного шва, выявленные визуально или замером шаблонами |

Причины образования и способы устранения дефектов |

|

Неравномерное сечение шва

|

1. Низкая квалификация сварщика. 2. Неправильный режим сварки. Подварка дефектных участков в соответствии с проектными размерами |

|

Смещение шва

|

1. Низкая квалификация сварщика. 2. Неправильный наклон электрода или держателя. Дефектное место сварного шва подварить |

|

Незаплавленный кратер

|

1. Резкий обрыв дуги. 2. Большая сила тока или напряжения. Кратер заварить. Режим сварки отрегулировать |

|

Наплывы или натеки

|

1. Большая сила тока. 2. Неправильный наклон электрода или держателя. Участки наплывов необходимо удалить, затем подварить сварной шов |

|

Подрезы при сварке арматуры с плоскими элементами

|

1. Большая сила сварочного тока и высокое напряжение дуги. 2. Неправильный наклон электрода или держателя. Подварить путем наложения ниточного шва |

|

Пористость и шлаковые включения

|

1. Металл, не очищенный от масла ржавчины, грязи. 2. Грязная поверхность сварочной проволоки. 3. Большая скорость сварки. 4. Сварка длинной дугой. Дефектные места вырубить и вновь заварить. Электроды перед сваркой просушить. Металл очистить от ржавчины, грязи и пр. Очистить сварочную проволоку от ржавчины и загрязнений |

|

Несоответствие размеров, предусмотренных проектом

|

1. Низкая квалификация сварщика. Ослабленные швы заварить |

|

Непровар корня шва

1 |

1. Неправильная сборка деталей под сварку. 2. Неправильный режим сварки. Удалить дефектное место, разделать кромки и повторно заварить |

|

Трещины

|

1. Незаверенный кратер, глубокие подрезы. 2. Завышены скорость сварки и сила сварочного тока. Трещины необходимо засверлить по концам, вырубить и заварить |

|

Несоосность стержней

|

1. Неточность установки арматуры в железобетонных конструкциях. 2. Неточность установки железобетонных конструкций при их монтаже Вырезать шов газокислородным резаком и выправить несоосность стержней путем их отгиба с предварительным подогревом до 600-800°С пламенем газокислородной горелки участков стержней, удаленных от бетона конструкций не менее 70 мм, после чего снова заварить стык по принятой технологии |

|

Перелом осей стержней более 3

|

1. Неточность установки арматуры в железобетонных конструкциях 2. Неточность установки железобетонных конструкций при их монтаже 3. Искривление выпусков арматуры при изготовлении, транспортировке, складировании и монтаже железобетонных конструкций Вырезать шов газокислородным резаком и уменьшить перелом осей стержней путем отгиба с предварительным подогревом до 600-800°С пламенем газокислородной горелки участков стержней, удаленных от бетона конструкций не менее 70 мм после чего снова заварить по принятой технологии |

|

Непровар корня шва стыков

|

1. Неправильная регулировка режимов сварки (пониженное напряжение на дуге, большая скорость подачи сварочной проволоки) 2. Нарушение технологических приемов сварки Наложить круглую накладку из арматурной стали того же класса симметрично корню шва и приварить её к стыкуемым стержням фланговыми швами |

|

Подрезы основного металла

|

1. Неправильная регулировка режимов сварки (большой ток и высокое напряжение на дуге) 2. Нарушение технологических приемов сварки стыкового соединения (угол наклона сварочной проволоки не соответствует рекомендуемым) 3. Неравномерная подача сварочной проволоки вследствие застревания её в канале шлангового держателя или проскалъзывания подающих роликов механизма подачи св.проволоки 4.Увеличен межторцевои зазор Подварить подрезы ручной дуговой сваркой многослойными швами при св=170-200А и д=22-25В до обеспечения плавного перехода подварочных швов к основному металлу |

|

Усадочные раковины глубиной более 2мм, раковины с трещинами

|

Большой объем наплавленного металла шва вследствие увеличенного зазора между торцами стержней и нарушение технологических приемов сварки |

|

Поперечные трещины

|

Вырезать (вырубить) поверхностный слой раковины на глубину 5-6 мм и произвести подварку ручной сваркой при Усв=170-200А И =20-25В Большой объем наплавленного металла шва вследствие увеличенного зазора между торцами стержней и нарушение технологических приемов сварки Вырезать шов газокислородным резаком и снова заварить стык по принятой технологии |

|

Поры и шлаковые включения (сплошные) скопления по сечению шва

|

Перенасыщение ванны расплавленного металла газами вследствие загрязнения концов свариваемых стержней и поверхности сварочной проволоки ржавчиной, маслами, примесями флюса. Шлаковые включения представляют собой различного рода загрязнения металла стержней и флюса, неуспевшие всплыть на поверхность шва в процессе кристаллизации расплавленного металла Швы, имеющие зоны сплошной пористости и шлаковых включений, вырезать (выплавить) и произвести последующую сверку стыков по установленной технологии сварки в соответствии с СН-393-78. Соединения с одиночными порами или шлаковыми включениями диаметром до 2 мм не отбраковываются |

8. Техника безопасности

8.1. При производстве электросварочных и газопламенных работ необходимо выполнять требования СНиП III-4-80 "Техника безопасности в строительстве", "Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства" и "Правил пожарной безопасности при производстве строительно-монтажных работ" утвержденных ГУПО МВД СССР.

8.2. К электросварочным и газопламенным работам допускаются липа, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, специальное обучение в Учебном комбинате или ПТУ, получившие удостоверение на право производства работ.

Кроме этого, электросварщики должны иметь не ниже второй квалификационной группы по технике безопасности.

8.3. Включать в электросеть и отключать от нее сварочное оборудование, а также ремонтировать его должны только электромонтеры. Электросварщикам эти операции производить запрещается. Подключение сварочного аппарата к питающей сети должно быть осуществлено через индивидуальный рубильник проводом соответствующего сечения согласно инструкции по эксплуатации сварочного агрегата.

8.4. Сварочное оборудование, а также свариваемые конструкции должны быть заземлены. Сварочные провода не должны иметь повреждений изоляции и соединений скруткой. Соединение сварочных кабелей следует производить, как правило, опрессовкой, сваркой или пайкой. Подключение кабелей к сварочному оборудованию должно осуществляться при помощи опрессованных или припаянных кабельных наконечников.

8.5. Со стороны низкого напряжения к сварочному оборудованию должны быть подключены провода сечением 50-70 мм2 марки ПРГД. Запрещается подавать напряжение на свариваемое изделие через систему последовательно соединенных металлических стержней, трубок, рельсов и других предметов.

8.6. Выполнять сварочные работы на месте с лесов, подмостей, люлек разрешается только после проверки этих устройств руководителем работ, а также после принятия мер против загорания настилов и падения расплавленного металла на работающих или проходящих внизу людей. Электросварщики должны быть обеспечены проверенными и испытанными предохранительными поясами, без которых они не допускаются к производству работ, причем цепи поясов должны быть изолированы резиновыми и брезентовыми рукавами.

8.7. Во избежание получения ожогов от брызг расплавленного металла, а также теплового и светового излучения сварщику надлежит защищать открытые места тела спецодеждой, спецобувью, а для защиты лица и глаз использовать щиток или маску с защитным светофильтром С. Выбор светофильтров производится в зависимости от силы тока: 60-150 А (С-5), 150-275 А (С-6), 275-350 А (С-7), 350-600 А (С-8).

8,8. Производить работы под открытым небом во время дождя, грозы, сильного снегопада и ветра (более 5 м/с) запрещается.

8.9. К работе с аппаратурой для кислородной резки допускаются только рабочие, прошедшие специальное обучение правилам производства работ.

8.10. После окончания работ необходимо тщательно проверить рабочее место, а также нижележащие площадки и этажи с целью обнаружения открытых очагов загораний, устранить нарушения, могущие привести в возникновению пожара.

9. Технологические карты на сварку узлов примыканий сборных железобетонных конструкций для зданий серии 1.420-12

|

Деталь сопряжения ригеля перекрытия с крайней колонной |

1.420-12 вып.11 |

34 |

|||||

|

Деталь 35 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,48 |

|

2 |

220 |

26 |

20 |

|

|

0,74 |

2 |

250 |

|

|

||

|

(2) ММ-21 |

|

0,48 |

|

1 |

170 |

26 |

20 |

|

|

0,68 |

1 |

220 |

|

|

||

|

(3) ММ-21 |

|

Режим ванной сварки и расход сварочных материалов указаны в табл.1,2,3 |

|||||

|

(4) ММ-63 |

|

0,37 |

|

1 |

220 |

06 |

20 |

|

|

0,54 |

1 |

250 |

|

|

||

|

До монтажа торцевых деталей на железобетонные консоли колонн торцевого ряда устанавливаются и привариваются стальные подставки ММ-63. Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн |

|||||||

|

Деталь сопряжения ригеля перекрытия с крайней колонной |

1.420-12 вып.11 |

35 |

|||||

|

Деталь 34, 36 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,48 |

|

2 |

220 |

26 |

20 |

|

|

0,74 |

2 |

250 |

|

|

||

|

(2) |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

0,48 |

|

2 |

220 |

26 |

20 |

|

|

0,74 |

2 |

250 |

|

|

||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются и привариваются стальные подставки ММ-63 |

|||||||

|

Деталь сопряжения ригеля перекрытия с крайней колонной |

1.420-12 вып.11 |

36 |

|||||

|

Деталь 37 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(2) ММ-63. |

|

0,48 |

|

2 |

220 |

26 |

20 |

|

|

0,74 |

2 |

250 |

|

|

||

|

(2) |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

0,53 |

|

2 |

220 |

26 |

20 |

|

|

0,79 |

2 |

250 |

|

|

||

|

|

|||||||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются и привариваются стальные подставки ММ-63 Приварку закладных деталей ригеля к стальной подставке ММ-63 Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн |

|||||||

|

Деталь сопряжения ригеля перекрытия со средней колонной |

1.420-12 вып.11 |

37 |

|||||

|

Деталь 38 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

(2) ММ-1 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

|

|||||||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются и привариваются стальные подставки ММ-63 Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн |

|||||||

|

Деталь сопряжения ригелей перекрытия со средней колонной |

1.420-12 вып.11 |

38 |

|||||

|

Деталь 39 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

(2) ММ-1 ММ-2 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

1,01 |

|

2 |

220 |

26 |

20 |

|

|

1,53 |

.2 |

250 |

|

|

||

|

|

|||||||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются стальные подставки ММ-63. Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн. |

|||||||

|

Деталь сопряжения ригелей перекрытия со средней колонной |

1.420-12 вып.11 |

39 |

|||||

|

Деталь 40 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

(2) ММ-11 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

|

|||||||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются стальные подставки ММ-63. Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн. |

|||||||

|

Деталь сопряжения ригелей перекрытия со средней колонной |

1.420-12 вып.11 |

40 |

|||||

|

Деталь 41 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,96 |

|

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

(2) ММ-11 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(3) ММ-63 |

|

1,01 |

|

2 |

220 |

26 |

20 |

|

|

1,53 |

2 |

250 |

|

|

||

|

|

|||||||

|

До монтажа торцевых ригелей на железобетонные консоли колонн торцевого ряда устанавливаются стальные подставки ММ-63. Приварку закладных деталей ригеля к стальной подставке ММ-63 производить после сварки выпусков арматуры во всех пролетах данного ряда колонн. |

|||||||

|

Деталь сопряжения ригелей покрытия и перекрытий со средней колонной |

1.420-12 вып.11 |

41 |

||||||

|

Деталь 42, 44 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|||

|

(1) ММ-63 |

|

Уз.42 0,74 |

|

2 |

220 |

26 |

20 |

|

|

|

1,18 |

2 |

250 |

|

|

|||

|

Уз.44 0,96 |

|

2 |

220 |

26 |

20 |

|||

|

|

1,48 |

2 |

250 |

|

|

|||

|

(2) ММ-6 ММ-4 Уз.44 |

|

0,48 |

|

1 |

170 |

26 |

20 |

|

|

|

1,22 |

1 |

220 |

|

|

|||

|

(3) ММ-6 ММ-4 Уз.44 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

||||||

|

(4) ММ-63 |

|

Уз.42 0,74 |

|

2 |

220 |

26 |

20 |

|

|

|

1,08 |

2 |

250 |

|

|

|||

|

Уз.44 0,96 |

|

2 |

220 |

26 |

20 |

|||

|

|

1,48 |

2 |

250 |

|

|

|||

|

|

||||||||

|

Деталь сопряжения ригелей перекрытия со средней колонной |

1.420-12 вып.11 |

42 |

|||||

|

Деталь 43, 45 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-63 |

|

0,96 |

Уз.43 |

2 |

220 |

26 |

20 |

|

|

1,48 |

2 |

250 |

|

|

||

|

0,74 |

Уз.45 |

2 |

220 |

26 |

20 |

||

|

|

1,18 |

2 |

250 |

|

|

||

|

(2) ММ-10 ММ-5 Уз.45 |

|

0,48 |

|

1 |

170 |

26 |

20 |

|

|

1,22 |

1 |

220 |

|

|

||

|

(3) ММ-20 ММ-5 Уз.45 |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(4) ММ-63 |

|

1,01 |

Уз.43 |

2 |

220 |

26 |

20 |

|

|

1,53 |

2 |

250 |

|

|

||

|

0,38 |

Уз.45 |

2 |

220 |

26 |

20 |

||

|

|

0,57 |

2 |

250 |

|

|

||

|

|

|||||||

|

Деталь стыка колонн |

1.420-12 вып.11 |

43 |

|||||

|

Деталь 46 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-65 |

|

0,62 |

|

2 |

220 |

26 |

20 |

|

(2) ММ-64 |

|||||||

|

(3) ММ-64 |

|

0,91 |

2 |

250 |

|

|

|

|

(4) |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

|

|||||||

|

Примечание: До монтажа колонн следующего яруса к закладной детали, расположенной в торце нижней колонны приваривается рихтовочная пластинка ММ-65. Затем к ней приваривается листовая прокладка ММ-64 (ММ-73). На выпуски арматуры нижней колонны одеваются сетки ММ-69 и ММ-70. Листовая прокладка принята по расчету равной 10 мм, а номинальная толщина рихтовочной пластинки ММ-65 принята равной 10 мм, а номинальная толщина рихтовочной пластинки ММ-65 принята равной 15 мм. После установки и выверки положения верхней колонны листовая прокладка приваривается с двух сторон к закладной детали, расположенной в торце верхней колонны. Затем производится ванная сварка в инвентарных формах выпусков арматуры из колонн. Стыки арматуры варить в диагональной последовательности. |

|||||||

|

Деталь стыка колонн |

1.420-12 вып.11 |

44 |

|||||

|

Деталь 47, 49 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-65' |

|

0,62 |

|

2 |

220 |

26 |

:20 |

|

(2) ММ-64 (ММ-73) |

|

0,91 |

2 |

250 |

|

|

|

|

(3) ММ-64 (ММ-73) |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

(4) |

|

||||||

|

|

|||||||

|

Деталь стыка колонн |

1.420-12 вып.11 |

45 |

|||||

|

Деталь 48 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-65 |

|

0,62 |

|

2 |

220 |

26 |

20 |

|

(2) ММ-73 |

|||||||

|

(3) ММ-73 |

|

0,91 |

2 |

250 |

|

|

|

|

(4) |

|

Режим ванной сварки и расход сварочных материалов указаны в таблице 1, 2, 3 |

|||||

|

Примечание: Порядок приварки листовой прокладки и рихтовочной пластины ММ-64 см. узел 46 |

|||||||

|

Деталь крепления промежуточных плит покрытия и перекрытия к ригелям рядовых рам |

1.420-12 вып.12 |

46 |

|||||

|

Деталь 1 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,10 |

|

2 |

220 |

26 |

20 ' |

|

|

0,15. |

2 |

250 |

|

|

||

|

Расход на приварку одной плиты |

|||||||

|

|

|||||||

|

Деталь крепления промежуточных плит покрытия и перекрытия к ригелям рядовых рам |

1.420-12 вып.12 |

47 |

|||||

|

Деталь 2 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,06 |

|

1 |

220 |

26 |

20 |

|

|

6,10 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытий у средней колонны |

1.420-12 вып.12 |

48 |

||||||

|

Деталь 3, 20, 4, 21 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|||

|

(1) |

|

0,10 |

|

1 |

220 |

26 |

20 |

|

|

|

0,15 |

1 |

250 |

|

|

|||

|

(2) ММ-17 |

|

0,04 |

|

1 |

220 |

26 |

20 |

|

|

|

0,06 |

1 |

250 |

|

|

|||

|

|

||||||||

|

Деталь крепления плит перекрытия и покрытия у крайней колонны |

1.420-12 вып.1 |

49 |

|||||

|

Деталь 5, 22, 6 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,06 |

|

1 |

220 |

26 |

20 |

|

|

0,10 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия у крайней колонны |

1.420-12 вып.12 |

50 |

|||||

|

Деталь 7 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(I) ММ-22 |

|

0,095 |

|

1 |

220 |

26 |

:20 |

|

|

0,143 |

1 |

250 |

|

|

||

|

(2) |

|

0,06 |

|

1 |

220 |

26 |

|

|

|

0,10 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытия у температурного шва |

1.420-12 вып.12 |

51 |

|||||

|

Деталь 8, 11, 9, 12 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(I) |

|

0,10 |

|

2 |

220 |

26 |

20 |

|

|

0,15 |

2 |

250 |

|

|

||

|

(2) ММ-17 |

|

0,04 |

|

1 |

220 |

'26 |

20 |

|

|

0,06 |

1 |

250 |

|

|

||

|

(3) ММ71 |

|

0,016 |

|

1 |

220 |

26 |

20 |

|

|

0,08 |

|

|

|

|

||

|

|

|||||||

|

Деталь армирования монолитного участка у температурного шва в покрытии и перекрытии |

1.420-12 вып.12 |

52 |

|||||

|

Деталь 10, 13 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

0,05 |

|

2 |

220 |

26 |

20 |

|

|

0,07 |

2 |

250 |

|

|

||

|

(расход на 1 соединение) |

|||||||

|

(2) |

|

0,025 |

|

1 |

170 |

26 |

20 |

|

|

0,037 |

1 |

220 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия у температурного шва |

1.420-12 вып.12 |

53 |

|||||

|

Деталь 14, 17 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

0,03 |

|

1 |

220 |

26 |

20 |

|

|

0,05 |

1 |

250 |

|

|

||

|

(2) ММ-29 |

|

0,04 |

|

1 |

220 |

26 |

20 |

|

|

0,06 |

1 |

250 |

|

|

||

|

(3) ММ-71. |

|

0,03 |

|

1 |

170 |

26 |

20 |

|

|

0,04 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия у температурного шва |

1.420-12 вып.12 |

54 |

||||||

|

Деталь 18, 19 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|||

|

|

|

0,095 |

|

I |

220 |

26 |

20о |

|

|

|

0,143 |

I |

250 |

|

|

|||

|

Приварку закладных элементов ММ-25 и ММ-71 смотреть узлы 14-17 |

||||||||

|

|

||||||||

|

Деталь крепления плит покрытия у температурного шва |

1.420-12 вып.12 |

55 |

|||||

|

Деталь 23, 24 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(I) ММ-31т |

|

0,11 |

|

1 |

220 |

26 |

20 |

|

|

0,16 |

1 |

250 |

|

|

||

|

(2) ММ-31т |

|

0,08 |

|

1 |

220 |

26 |

20 |

|

(3) ММ-31т |

|

0,10 |

1 |

250 |

|

|

|

|

(4) ММ-25 |

|||||||

|

(5) ММ-71 |

|

0,03 |

|

1 |

220 |

26 |

20 |

|

|

0,04 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытия в торцах здания с сеткой колонн 9×6 |

1.420-12 вып.12 |

56 |

|||||

|

Деталь 28, 36 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

0,102 |

|

2 |

220 |

26 |

20 |

|

|

0,15 |

2 |

250 |

|

|

||

|

(2) |

|

0,04 |

|

1 |

220 |

26 |

20 |

|

|

0,06 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытия в углах здания |

1.420-12 вып.12 |

57 |

|||||

|

Деталь 29, 34, 30 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,06 |

|

1 |

220 |

26 |

20 |

|

|

0,10 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытия в торце здания с сеткой колонн 6=6 |

1.420-12 вып.12 |

58 |

|||||

|

Деталь 25, 26, 32, 33, 35, 27 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

.0,102 |

|

2 |

220 |

2 |

20 |

|

|

0,15 |

2 |

250 |

|

|

||

|

(2) ММ-19 |

|

0,04 |

|

1 |

220 |

26 |

20 |

|

|

0,06 |

1 |

250 |

|

|

||

|

Плиты шириной 3 м. привариваются к закладным деталям полок ригелей швом 10-60, а плиты шириной 1,5м. и 0,75м. привариваются швами 8-60. .Перед сваркой уголки ММ-17 следует плотно прижать одной стороной (меньшей полкой) к колонне. |

|||||||

|

|

|||||||

|

Деталь крепления плит перекрытия в углах здания |

1.420-12 вып.12 |

59 |

|||||

|

Деталь 31 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) ММ-28 |

|

0,095 |

|

1 |

220 |

26 |

20 |

|

|

0,143 |

1 |

250 |

|

|

||

|

(2) |

|

0,06 |

|

1 |

220 |

26 |

20 |

|

|

0,10 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит перекрытия и покрытия у температурного шва |

1.420-12 вып.12 |

60 |

|||||

|

Деталь 37, 38, 39, 40 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

0,07 |

|

1 |

220 |

26 |

20 |

|

(2) ММ-17 |

|

0,11 |

|

|

|

|

|

|

(3) ММ-71 |

|

0,06 |

|

1 |

170 |

26 |

20 |

|

|

0,09 |

1 |

220 |

|

|

||

|

Перед сваркой уголки ММ-17 следует плотно прижать одной стороной (меньшей полкой) к колонне |

|||||||

|

Деталь монолитного перекрытия и покрытия при установке ригеля продольной рамы |

1.420-12 вып.12 |

61 |

|||||

|

Деталь 41, 42, 43, 44 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

(1) |

|

0,05 |

|

2 |

220 |

26 |

20 |

|

|

0,07 |

2 |

250 |

|

|

||

|

(расход на 1 сварное соединение) |

|||||||

|

(2) ММ-17 |

|

0,04 |

|

1 |

220 |

26 |

20 |

|

|

0,06 |

1 |

250 |

|

|

||

|

|

|||||||

|

Плиты шириной 3 м. привариваются к закладным деталям полок ригелей швом 10-60, а плиты шириной 1,5м. и 0,75м. привариваются швами 8-60 |

|||||||

|

Деталь крепления опорных столиков к колонне |

1.420-12 вып.12 |

62 |

|||||

|

Деталь 45 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,24 |

|

1 |

220 |

26 |

20 |

|

|

0,37 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит покрытия в углу здания. Для I типа перекрытий |

1.420-12 вып.14 |

63 |

|||||

|

Деталь 1 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,05 |

|

1 |

220 |

26 |

20 |

|

|

0,07 |

1 |

250 |

|

|

||

|

|

|||||||

|

Деталь крепления плит покрытия у крайней колонны. Для I типа перекрытий |

1.420-12 вып.14 |

64 |

|||||

|

Деталь 2 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||

|

Проволока Св-15ГСТЮЦА, Ø1,6 мм |

Электроды типа Э46, Ø 5 мм |

Число слоев |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

||

|

|

|

0,06 |

|

1 |

220 |

26 |