|

||||||||||||||||||||||||

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ

И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП) ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ УСТРОЙСТВА

БЕСШОВНЫХ ПОКРЫТИЙ ПОЛОВ

ИЗ НАПОЛНЕННЫХ МАСТИЧНЫХ СОСТАВОВ

Москва Стройиздат 1987

Содержат требования к материалам покрытия и нижележащему слою. Описаны технология и оборудование, применяемое при производстве работ; методы контроля. Особое внимание уделено вопросам техники безопасности.

Для инженерно-технических работников и рабочих строительных организаций.

Разработаны ЦНИИОМТП Госстроя СССР (канд. техн. наук В.А. Анзигитов, инженеры Д.Л. Покровский, А.Л. Нестеренко).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на устройство сплошных полов толщиной до 5 мм из мастичных составов на основе полимеров (в том числе эпоксидных и других термореактивных смол, латексов и поливинилацетатной дисперсии).

1.2. Сплошное покрытие полов следует выполнять после окончания всех строительно-монтажных и отделочных работ, включая окраску стен, перегородок и потолка, устройство в помещениях стяжек и плинтусов.

1.3. Конструкция пола, прочность при сжатии материала слоя, лежащего под покрытием, и цвет покрытия должны соответствовать проекту. При отсутствии указаний в проекте цвет покрытия должен быть согласован с заказчиком.

1.4. Сплошное покрытие полов из наполненных мастичных составов устраивают по нижележащим слоям из бетона, железобетона и полимербетона по выравнивающим стяжкам из цементно-песчаного раствора или гипса.

1.5. При устройстве монолитных полов влажность нижележащего слоя на основе цементного вяжущего или гипса должна быть не более 5 %.

1.6. Поверхность нижележащего слоя не должна иметь загрязнений, пыли, бугров, впадин, трещин, выбоин, а также жировых и битумных пятен, выступающих на поверхности солей. Поверхность следует предохранять от попадания пыли и влаги.

Зазор между рабочей поверхностью контрольной рейки и поверхностью нижележащего слоя не должен превышать 2 мм.

1.7. Устройство сплошных полов на основе синтетических смол допускается выполнять при температуре воздуха в помещении не ниже 10 °С и относительной влажности воздуха не более 60 %.

Освещенность в помещении во время устройства сплошных покрытий полов должна быть не менее 100 лк.

1.8. Устройство покрытия полов, как правило, должно выполняться готовыми к применению составами промышленного изготовления: Допускается приготовление мастичного состава на строительной площадке.

1.9. Нанесение каждого последующего слоя покрытия допускается только после просушки или отверждения предыдущего слоя.

1.10. Сушка или отверждение покрытия должны осуществляться естественным путем. Допускается применение системы временной вентиляции.

1.11. Эксплуатация пола разрешается только после того, как покрытие приобрело прочность, предусмотренную проектом.

2. МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

2.1. Для устройства сплошных покрытий полов рекомендуются составы с использованием термореактивных смол, латексов и поливинилацетатной дисперсии.

2.2. Мастичные составы для устройства сплошных покрытий полов состоят из следующих основных компонентов: связующего, модифицирующих добавок, наполнителя, отвердителя и пигментов.

2.3. Основными связующими для составов на основе термореактивных смол являются эпоксидные, полиэфирные и другие смолы. Наибольшее применение нашли составы на основе эпоксидных смол марок: ЭД-16, ЭД-20 и ЭД-22 (ГОСТ 10587-84); ЭА (ТУ 6-05-1190-76); УП-631 (ТУ 6-05-1689-74); оксилин-5А, оксилин-5Б, ЭИС-1 (ТУ 38-1091-76) и др. Характеристика составов заводского изготовления на основе эпоксидных смол приведена в табл. 1.

Таблица 1

|

Прочность, МПа, не менее |

Относительное удлинение при разрыве, %, не менее |

Коэффициент стойкости в |

|||||||

|

при сжатии |

при изгибе |

при растяжении |

воде |

10 %-ном едком натре |

10 %-ной соляной кислоте |

10 %-ной серной кислоте |

5 %-ной азотной кислоте |

||

|

ЭКР-22, АРЭМ-2, ЭП-7100, ЭИС-К, К-115 |

500 |

50 |

200 |

2 |

0,7 |

0,9 |

0,8 |

0,7 |

- |

|

ЭФК-1, ЭКТ-1 |

750 |

40 |

250 |

2 |

0,8 |

0,9 |

0,9 |

0,8 |

- |

|

- |

49 |

||||||||

Для пластификации эпоксидных смол применяют полиэфир МГФ-9, полиамидные олигомеры марок Л-18, Л-19, Л-20, являющиеся одновременно отвердителями, каучуки СКН-10-1А, СКН-16-1А и другие соединения.

2.4. Основными связующими для сплошных полов на основе водных дисперсий являются бутадиенстирольный латекс СКС-65ГП (ГОСТ 10564-75* с изм.), латекс БСК-70/2 (ТУ 38.103541-83), полистирольный латекс ПС-100 (ТУ 6-05-111-233-78) и поливинилацетатная дисперсия (ГОСТ 18992-80* с изм.) марок Д50Н; Д50С; ДФ48/5С; ДФ48/5НЛ и ДФ48/5СЛ. Физико-механические характеристики латексов (табл. 2) и поливинилацетатной дисперсии приведены в табл. 3.

Таблица 2

|

Массовая доля сухого вещества, %, не менее |

Массовая доля незаполимеризированного стирола, %, не более |

рН |

Прочность при растяжении, МПа, не менее |

|

|

СКС 65ГП |

48 |

0,05 |

11 - 12,5 |

4 |

|

БСК 70/2 |

40 |

0,15 |

9,5 - 10 |

5 |

|

ПС-100 |

34 |

0,3 |

8 |

- |

Таблица 3

|

Физико-механические характеристики дисперсии |

|||||

|

Д 50Н |

Д 50С |

ДФ 48/5С |

ДФ 58/5НЛ |

ДФ 48/5СЛ |

|

|

Массовая доля сухого остатка, %, не менее |

50 |

51 |

50 |

50 |

50 |

|

Массовая доля остаточного мономера, %, не более |

0,5 |

0,48 |

0,5 |

0,4 |

0,4 |

|

Значение рН |

4,5 - 6 |

4,7 - 6 |

4,5 - 6 |

5 - 6 |

5 - 6 |

|

Условная вязкость (ГОСТ 18992-80* с изм.) по стандартной кружке ВМС, с |

16 - 10 |

11 - 20 |

11 - 40 |

8 - 10 |

16 - 25 |

|

Морозостойкость в циклах замораживание-оттаивание, не менее |

4 |

4 |

- |

- |

- |

Таблица 4

|

Насыпная плотность, кг/м3 |

Плотность, кг/м3 |

Прочность при сжатии, МПа |

|

|

Кислотостойкие |

|||

|

Кварц (песок, маршалит) |

1200 - 1600 |

2650 |

100 |

|

Андезит (порошок) |

1200 - 1500 |

2600 |

150 |

|

Диабаз (порошок) |

1200 - 1500 |

2900 |

200 |

|

Щелочестойкие |

|||

|

Известняк молотый |

1200 - 1400 |

2600 |

80 |

|

Доломит молотый |

1300 - 1500 |

2800 |

100 |

|

Мрамор молотый |

1300 - 1500 |

2600 |

150 |

|

Серпентинит молотый |

1200 - 1500 |

2800 |

150 |

|

Универсальные |

|||

|

График (порошок) |

- |

2200 |

15 |

|

Кокс молотый |

- |

1900 |

50 |

|

Поливинилхлорид (порошок) |

- |

1400 |

80 |

|

Полиэтилен (порошок) |

- |

950 |

10 |

|

Кероген (порошок) |

- |

1700 |

15 |

2.5. Наполнители (табл. 4) применяются в виде тонкомолотого порошка с размерами частиц не более 0,15 мм и влажности, не превышающей 2 %. Наполнители должны быть рыхлыми, не должны содержать глины, извести и органических примесей.

2.6. Для отверждения эпоксидных смол применяют отвердители, характеристика которых приведена в табл. 5.

Таблица 5

|

Физико-механические характеристики отвердителя |

|||||

|

ПЭПА ТУ 6-02-594-80 |

ДЭТА ТУ 6-02-914-81 |

И-6М ВТУ 16-95-71 |

ТЭТА ТУ 6-09-3207-76 |

АФ-2 ТУ 6-05-1663-74 |

|

|

Плотность, кг/м3 |

1000 |

980 |

960 |

1000 |

- |

|

Динамическая вязкость, Па × с, не более |

0,9 |

0,2 |

0,8 |

- |

1,5 |

|

Удельный экзотермический эффект, кДж/кг |

5100 |

5420 |

3895 |

- |

5100 |

|

Время желатинизации при 25 °С, мин |

240 |

190 |

720 |

230 |

160 |

2.7. Для окраски составов на основе водных дисперсий полимеров применяют светоустойчивые минеральные пигменты: редоксайд (ТУ 33-581), окись хрома, охру, сурик железный (ГОСТ 8135-74* с изм.) и др.

2.8. Материалы, применяемые для устройства сплошных покрытий полов на основе синтетических смол, должны проверяться: на соответствие требованиям действующих стандартов и технических условий; в случае несоответствия условий хранения требованиям стандартов и технических условий; по истечении гарантийного срока перед применением.

3. ПРОИЗВОДСТВО РАБОТ

3.1. Нанесение мастичного состава рекомендуется производить при помощи установки конструкции ЦНИИОМТП (прил. 1) звеном из двух человек: оператора IV разряда и его помощника II разряда.

3.2. Оператор со своим помощником подготавливает установку к работе, производит нанесение мастичного состава при помощи аппарата-распылителя, а в случае необходимости производит переналадку ее во время эксплуатации для обеспечения стабильной работы.

3.3. Помощник оператора участвует в подготовке установки к работе перед началом работы и во время эксплуатации, загружает мастичный состав в свободную емкость для обеспечения непрерывной работы установки, ставит инвентарные щиты до нанесения покрытия или перемещает их во время проведения процесса по команде оператора по мере нанесения, помогает оператору поддерживать рукава и передвигать установку при переходе на новое место производства работ, следит за показанием манометра; выполняет команды оператора по включению и отключению установки, компрессора, переводу ручки распределителя на наполненный мастикой бак, а также по экстренному отключению установки в случае неисправностей или прекращения распыления мастики на обрабатываемую поверхность.

3.4. Перечень рекомендуемого оборудования, механизмов, инвентаря и контрольно-измерительных приборов, применяемых при устройстве сплошных покрытий из мастичных наполненных составов, приведен в табл. 6.

Таблица 6

|

ГОСТ, ТУ, марка или изготовитель |

Количество, шт. |

Назначение |

|

|

Оборудование |

|||

|

Мозаично-шлифовальная машина |

СО-111А, СО-91 |

1 |

Шлифовка поверхности |

|

Пылесос промышленный |

ПН 125-65 ГОСТ 16999-79 |

1 |

Обеспыливание поверхности |

|

Вакуумно-щеточная подметальная машина |

КУ-402, КУ-403А, КУ-405А |

1 |

Очистка основания |

|

Установка для распыления мастичных составов |

Р.ч. 1657.00.000 мастерские строительных организаций |

1 |

Нанесение мастичных составов |

|

Передвижная компрессорная установка для малярных работ |

СО-7А |

1 |

Подача воздуха |

|

Контрольно-измерительные приборы |

|||

|

Электрический влагомер типа ВКСМ-1 |

ГОСТ 21718-76 |

1 |

Определение влажности основания |

|

Рулетка металлическая РЗ-20 |

ГОСТ 7502-80* с изм. |

1 |

Измерение площадей |

|

Вискозиметр |

ВЗ-4 |

1 |

Определение вязкости составов |

|

Секундомер |

ГОСТ 5072-79 Е |

1 |

То же |

|

Калибр |

ГОСТ 13810-68 |

1 |

Измерение толщины наносимого слоя |

|

Рейка |

Мастерские строительных организаций |

1 |

Проверка горизонтальности поверхности |

|

Производственный инвентарь |

|||

|

Ведра |

- |

4 |

Для транспортирования и слива мастики, а также для растворителя |

|

Колодки с шипами |

Мастерские строительных организаций |

2 пары |

Для ходьбы только по свеженанесенному покрытию |

|

Инвентарные переносные щиты |

То же |

По потребности |

Защита стен и других конструкций |

|

Сита, ячейка размером 1´1 мм, 0,6´0,6 мм |

» |

2 |

Процеживание составов |

|

Рукава резиновые напорные с нитяными оплетками диаметром 10, 16 мм |

Резиновые изделия ГОСТ 10362-76* с изм. |

По потребности |

Транспортирование мастики и подача воздуха |

3.5. При устройстве сплошных покрытий полов из наполненных мастичных составов должны выполняться следующие основные технологические операции: подготовка нижележащего слоя; сплошная огрунтовка нижележащего слоя; шпатлевание отдельных мест с последующей огрунтовкой; приготовление мастичного состава; нанесение выравнивающего слоя; нанесение лицевых слоев.

3.6. Подготовка нижележащего слоя заключается в очистке его от мусора и пыли, снятии жировых и битумных пятен. Жировые пятна должны удаляться 2 - 3 %-ным раствором соляной кислоты или 5 %-ным раствором кальцинированной соды с последующей промывкой поверхности водой до полного удаления растворов.

В случае появления жировых пятен после промывки и сушки обработанных мест производится дополнительная обработка поверхности, которая заключается в зачистке и сколке их с последующей заделкой материалом, соответствующим прочности стяжки.

3.7. Для механизированной очистки наплывов раствора и удаления пленки цементного молока с поверхности применяют шлифовальные машины: ИЭ-6103, ИЭ-8201А, СО-91, СО-111А, а для удаления пыли - подметальные машины КУ-402, КУ-403А, КУ-405А.

Технические характеристики шлифовальных машин приведены в табл. 7, а подметальных - в табл. 8.

3.8. Огрунтовку нижележащего слоя следует производить после очистки его от мусора и пыли, снятия жировых и битумных пятен. Огрунтовка производится для упрочнения верхнего слоя основания.

Таблица 7

|

Техническая характеристика машин |

||||

|

ИЭ-6103 |

ИЭ-8201А |

СО-91 |

CO-111A |

|

|

Производительность, м2/ч |

1,5 - 2 |

1 - 1,5 |

12 |

15 - 20 |

|

Ширина полосы шлифования, мм |

125 |

125 |

570 |

570 |

|

Мощность электродвигателя, кВт |

0,8 |

0,8 |

3 |

3 |

|

Масса, кг |

4,3 |

2,5 |

150 |

150 |

Таблица 8

|

Техническая характеристика машин |

|||

|

КУ-402 |

КУ-403А |

КУ-405А |

|

|

Производительность, м2/ч |

800 |

1200 |

2700 |

|

Ширина захвата, мм |

500 |

600 |

800 |

|

Мощность электродвигателя, кВт |

0,54 |

0,4 |

1,1 |

|

Масса, кг |

50 |

58 |

63 |

Огрунтовку производят составом, соответствующим материалу вяжущего в покрытии; при синтетических смолах - раствором смолы в быстролетучем растворителе (1:2) с добавлением отвердителя; при латексах - латексом, разведенном в воде (1:5); при поливинилацетатной дисперсии - дисперсией, разведенной в воде (1:9).

3.9. После высыхания или отверждения огрунтовки как по всей поверхности, так и по отдельным местам при дополнительном частичном шпатлевании, следует наносить сплошное покрытие в три и более слоя при толщине каждого 1 - 1,2 мм.

Перед нанесением каждого последующего слоя покрытия в случае необходимости производят обеспыливание поверхности.

3.10. Мастичные наполненные составы на основе термореактивных смол приготавливаются из связующего, наполнителя, отвердителя и модифицирующих добавок. Составы связующих для мастик на основе эпоксидной смолы приведены в табл. 9.

Таблица 9

|

Основное связующее |

Компоненты |

Состав, массовые части |

|

|

ЭКР-18 |

ЭД-20 |

ЭД-20 |

100 |

|

|

|

Окисленный скипидар |

10 |

|

|

|

Каучук СКН-26-1 |

30 |

|

|

|

ПЭПА |

14 |

|

ЭКР-22 |

ЭД-20 |

ЭД-20 |

100 |

|

|

|

Окисленный скипидар |

10 |

|

|

|

Окситерпеновая смола |

30 |

|

|

|

ПЭПА |

14 |

|

ЭКР-218 |

Э-40 |

Э-40 |

80 |

|

|

Смола ЭМ-34 |

Смола ЭМ-34 |

20 |

|

|

|

Этилсиликат-32 |

12 |

|

|

|

И-6М |

56 |

|

|

|

УП-606/2 |

1,5 |

|

ЭКР-223 |

ЭД-20 |

ЭД-20 |

100 |

|

|

|

Эфир ГЛЦ-10 |

15 |

|

|

|

Каучук ПДИ-32 |

30 |

|

|

|

ЭС-К-2 |

37 |

|

ЭКР-228 |

ЭД-22 |

ЭД-22 |

78 |

|

|

ЭА |

ЭА |

22 |

|

|

|

Тиокол НВ |

45 |

|

|

|

УП-606/2 |

24 |

|

ЭКР-247 |

ЭД-20 |

ЭД-20 |

20 |

|

|

Оксилин 5А |

Оксилин 5А |

80 |

|

|

|

ДТБ-2 |

12 |

|

|

|

НФ-2 |

12 |

|

ЭКР-290 |

ЭД-20; |

ЭД-20 |

80 |

|

|

Смола Э/181 |

Смола Э/181 |

20 |

|

|

|

Этилсиликат-32 |

6,5 |

|

|

|

Лапрол-2002 |

3,5 |

|

|

|

УП-0619 |

24 |

3.11. Латексные мастичные составы1 приготавливаются из латекса СКС-65ГП или смеси латекса СКС-65ГП и полистирольного латекса (ТУ 6-05-1700-74), наполнителя (молотый кварцевый песок, маршалит, сланцевая порода), стабилизатора, пигмента и воды. Составы мастик, их техническая характеристика и физико-механические показатели лицевого слоя покрытия приведены в табл. 10. 12, 13.

1 Составы разработаны ВНИИстройполимер.

3.13. Поливинилацетатные мастичные составы (ТУ 21-29-32-75) приготавливают из смеси дисперсии, минерального порошка или песка, пигмента и воды. Составы мастик в массовых частях, их техническая характеристика и физико-механические показатели лицевого слоя покрытия приведены в табл. 11 - 13.

3.14. Для приготовления поливинилацетатных и латексных мастик в условиях строительства используют растворосмесители, техническая характеристика которых приведена в табл. 14.

3.15. Приготовление составов на основе эпоксидной смолы осуществляется смешением компонентов заводского изготовления с отвердителем и наполнителем, количество наполнителя в массовых частях по отношению к связующему не должно превышать соотношения 3:1, с использованием емкостей не более 40 л и ручной мешалки пропеллерного типа, которая крепится к дрели, работающей от сжатого воздуха. Отвердитель в смесь добавляется в последнюю очередь с учетом времени на транспортировку мастики к месту производства работ и ее распыливание. Загрузка осуществляется после процеживания через сетку с размером ячеек 1 мм.

Таблица 10

|

Составы, % (в пересчете на сухое вещество) |

||||||||

|

грунтовочные |

выравнивающие |

для лицевого слоя |

||||||

|

Латекс СКС-65ГП |

80 |

95 |

- |

- |

100 |

- |

80 |

- |

|

Полистирольный латекс |

- |

- |

- |

- |

- |

- |

20 |

- |

|

Латекс БСК 70/2 |

- |

- |

85 |

97 |

- |

100 |

- |

100 |

|

ВДР |

20 |

- |

15 |

- |

- |

- |

- |

- |

|

Смола СФ-280 |

- |

5 |

- |

3 |

- |

- |

- |

- |

|

Натрий пирофосфорно-кислый (5 %-й раствор) |

- |

- |

- |

- |

3 |

3 |

1 |

1 |

|

Каолин |

- |

- |

- |

- |

150 |

150 |

100 |

100 |

|

Маршаллит или молотый кварцевый песок |

- |

- |

- |

- |

100 |

100 |

50 |

50 |

|

Сланцевая порода |

- |

- |

- |

- |

50 |

50 |

25 |

25 |

|

Пигмент |

- |

- |

- |

- |

3 - 6 |

3 - 6 |

2 - 4 |

2 - 4 |

|

Окись цинка |

- |

- |

- |

- |

- |

5 |

- |

5 |

|

ОП-7 (16 %-й раствор) |

- |

- |

- |

- |

0,18 |

0,18 |

0,12 |

0,12 |

|

0,36 |

0,36 |

0,24 |

0,24 |

|||||

|

Вода |

500 |

500 |

500 |

500 |

- |

- |

- |

- |

Таблица 11

|

Единица измерения |

Грунтовка |

Выравнивающий слой |

Лицевой слой |

|

|

Поливинилацетатная дисперсия |

Массовая часть |

1 |

1 |

1 |

|

Минеральный порошок |

То же |

- |

- |

2 |

|

Песок |

» |

- |

4 |

- |

|

Пигмент минеральный |

» |

- |

0,01 - 0,03 |

0,02 - 0,04 |

|

Вода |

» |

9 |

0,3 - 0,35 |

0,40 - 0,45 |

Таблица 12

|

Технические характеристики |

||||||

|

мастики на основе ПВАД |

мистики на основе латексов |

|||||

|

СКС-65ГП |

БСК-70/2 |

|||||

|

выравнивающий слой |

лицевой слой |

выравнивающий слой |

лицевой слой |

выравнивающий слой |

лицевой слой |

|

|

Вязкость мастики по вискозиметру ВЗ-4 (ГОСТ 8420-74 с изм.), с |

- |

100 - 180 |

80 - 120 |

50 - 80 |

60 - 80 |

40 - 60 |

|

Густота мастики, мм |

150 - 170 |

- |

- |

- |

- |

- |

|

Время высыхания пленки толщиной 1 ± 0,1 мм, часов, не более |

14 |

24 |

14 |

24 |

14 |

24 |

Таблица 13

|

Физико-механическая характеристика слоя из мастики на основе |

|||

|

ПВАД |

СКС-65ГП |

БСК-70/2 |

|

|

Истираемость по ГОСТ 11529-75, мкм, не более |

120 |

150 |

120 |

|

Абсолютная деформация по ГОСТ 12729-78, мм, не более |

0,9 |

0,3 |

0,25 |

|

Водопоглощение, %, не более |

8 |

6,8 |

6,8 |

|

Техническая характеристика растворосмесителей марки |

||

|

СБ-43Б |

СБ-133 |

|

|

Емкость по загрузке, л |

80 |

100 |

|

Объем готового замеса, л |

65 |

65 - 80 |

|

Продолжительность перемешивания, с |

10 - 30 |

10 - 30 |

|

Угловая скорость рабочего органа, об/мин |

550 ± 30 |

550 ± 20 |

|

Мощность электродвигателя, кВт |

3 |

4 |

|

Габаритные размеры, мм: |

|

|

|

длина |

1470 |

1120 |

|

ширина |

585 |

660 |

|

высота |

895 |

1000 |

|

Масса, кг, не более |

160 |

180 |

3.16. Компоненты латексной мастики после дозирования загружаются в смеситель в следующей последовательности: сначала загружают латекс (СКС-65ГП или смесь СКС-65ГП и полистирольного) и стабилизатор (раствор пирофосфата натрия), перемешивают 15 с, затем добавляют пигмент и наполнители. После введения каждого компонента перемешивают в течение 2 мин.

3.17. Компоненты поливинилацетатной мастики после дозирования загружают в смеситель в следующей последовательности: вначале заливают воду и загружают дисперсию, после перемешивания в течение 10 - 15 с, затем добавляют перетертую пигментную пасту и вновь перемешивают 10 - 15 с. При работающем смесителе постепенно загружают наполнитель и перемешивают мастику 2 - 3 мин до получения однородной массы однотонной расцветки. Приготовленную мастику процеживают через сито с ячейками размером 0,6´0,6 и дают отстояться в течение 15 - 20 мин до полного всплывания пены, которую потом удаляют, так как из-за пены в покрытии образуются поры.

При температуре воздуха 10 - 15 °С мастика должна быть использована в течение 5 - 6 ч, а при температуре 15 - 20 °С - 2 - 3 ч. Приготовленную мастику, простоявшую более 1 ч, перед употреблением перемешивают.

3.18. Транспортирование приготовленного мастичного состава к установке для распыления осуществляется в емкости до 25 л. Загрузка установки осуществляется после подготовки ее к работе, включая опробование системы на герметичность и проверку аппарата-распылителя.

3.19. Для нанесения мастичного состава при устройстве покрытия оператор должен: поставить ручку распределителя установки в нейтральное положение; дать команду помощнику о включении компрессора; отрегулировать показание манометра; дать команду оператору загрузить состав; включить привод конуса распылителя при помощи нажатия спускового курка и повернуть кран подачи воздуха в щелевой зазор; открыть постепенно кран подачи мастичного состава на аппарате-распылителе до образования устойчивого равномерного факела; после получения устойчивого факела зафиксировать курок при помощи кнопки на аппарате-распылителе для удобства работы.

3.20. Нанесение мастичного состава производится круговыми движениями, так, чтобы аппарат-распылитель находился на расстоянии не менее 50 см от поверхности основания, до образования зеркальной поверхности.

3.21. Поверхность пола площадью не более 500 м2 покрывается без перерывов для того, чтобы не было заметно границы между участками, а площадью более 500 м2 разбивают на «захватки» таким образом, чтобы линия стыка была прямой. При возобновлении работ новый участок стыкуют со старым внахлестку на 15 - 20 см.

3.22. Для получения качественного слоя покрытия необходимо поддерживать в системе постоянное давление при помощи регулятора давления. Давление на установке должно быть 0,4 - 0,5 МПа.

3.23. Отключение аппарата-распылителя производится в следующей последовательности: оператор закрывает кран подачи мастичного состава, перекрывает кран подачи воздуха для образования воздушной завесы, снимает фиксацию курка при помощи кнопки на корпусе аппарата-распылителя и отключает привод при помощи курка.

3.24. Для прекращения работы установки на несколько минут отключают аппарат-распылитель и ставят рычаг распределителя в нейтральное положение.

Для полного прекращения работы установки необходимо отключить подачу воздуха к установке, слить остаток мастики и промыть установку.

3.25. При длительных остановках в работе (более тридцати минут) и в конце смены установку промывают. Промывка осуществляется после заливки в бак растворителя (для термореактивных смол) или воды (для латексов или ПВАД), переключения рычага на распределителе в положение «промывка», установки рычага на распределителе на соответствующий бак загрузочного устройства и включении насоса. Перекачка растворителя или воды производится по замкнутой системе: бак - насос - рукав - (аппарат-распылитель) - бак.

Промывку установки в случае использования составов на термореактивных смолах необходимо проводить в помещении, имеющем приточно-вытяжную вентиляцию или на открытой площадке.

Запрещается производить промывку при использовании составов на термореактивных смолах на месте производства работ.

3.26. По свеженанесенному покрытию ходить не рекомендуется, в случае необходимости на ноги надевают колодки с шипами.

4. ТРЕБОВАНИЯ К ПОВЕРХНОСТИ ГОТОВОГО ПОКРЫТИЯ И МЕТОДЫ КОНТРОЛЯ

4.1. Покрытие пола должно быть ровным, зазор между рабочей поверхностью контрольной рейки и поверхностью покрытия не должен превышать 2 мм.

4.2. Ровность поверхности проверяется контрольной рейкой длиной 2 м и металлической линейкой во всех направлениях замером зазора между рабочей поверхностью контрольной рейки с уровнем и поверхностью покрытия или нижележащего слоя.

4.3. Поверхность покрытия должна быть однотонной без полос, пятен и вкраплений другого цвета, на покрытии не должно быть прорисовывающихся крошек мусора и неровностей нижележащего слоя.

4.4. Проверку соответствия цвета покрытия следует определять путем сравнения с утвержденными образцами.

4.5. Прием работ по устройству полов производится в соответствии с требованиями СНиП III-В.14-71 и заключается в проверке соответствия примененных материалов требованиям проекта, проверке соблюдения заданных толщин, горизонтальности, ровности, прочности и влажности.

4.6. Температуру и относительную влажность воздуха в помещениях во время нанесения сплошного покрытия нужно определять у наружных стен на высоте 0,5 м от пола аcпирационным психрометром с точностью до 1 °C и 1 % относительной влажности. Освещенность определяется люксометром по ГОСТ 14841-80 с изм.

4.7. Контроль влажности нижележащего слоя производить по ГОСТ 21718-84.

4.8. Качество сцепления покрытия с прослойкой и нижележащим слоем, определяют простукиванием покрытия по всей площади. На участках, где изменение звука укажет на отсутствие сцепления, покрытие должно быть снято и нанесено заново.

4.9. Толщину слоя покрытия во время нанесения следует контролировать путем замеров калиброванным стержнем.

4.10. По требованию заказчика для определения физико-механических показателей покрытия производят испытания контрольных образцов по соответствующим стандартам на пластические массы.

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При выполнении работ по устройству полов из наполненных мастичных составов необходимо руководствоваться общими правилами техники безопасности СНиП III-4-80 «Техника безопасности в строительстве», «Санитарными правилами при работе с эпоксидными смолами» № 343/60, «Правилами пожарной безопасности при производстве строительно-монтажных работ» и нижеперечисленным требованиям.

5.2. В помещении, где производят работы по устройству полов из мастичных составов на основе полимеров необходимо предусмотреть приточно-вытяжную вентиляцию с обменом воздуха, обеспечивающим содержание паров растворителя в воздухе рабочей зоны, установленную в соответствии с ГОСТ 12.1.005-76.

Местную и общую вентиляцию следует включать за 10 мин до начала работы и выключать через 5 мин после ее окончания.

5.3. Необходимо не менее одного раза в смену проверять концентрацию вредных веществ в атмосфере рабочей зоны для принятия мер к снижению концентраций до допустимой по санитарным нормам. Указанный контроль осуществляется лабораторией.

Запрещается продолжать работы в аварийных случаях, при увеличении предельно-допустимых концентраций органических веществ в воздухе рабочей зоны или при остановке приточно-вытяжной вентиляции. В этом случае рабочие должны немедленно покинуть помещение.

5.4. К работе с установкой для распыления наполненных мастичных составов могут быть допущены лица, достигшие 18 лет, получившие медицинское разрешение, прошедшие специальное обучение и инструктаж по технике безопасности для работы с сосудами, работающих под давлением, с взрывоопасными, пожароопасными и токсичными материалами.

5.5. Перед началом работы на новом объекте лица, обслуживающие установку, должны пройти инструктаж на месте работы и подписаться в специальном журнале.

5.6. Полимерные материалы, используемые для устройства бесшовных покрытий полов, должны иметь заводской паспорт. На каждой емкости (бочка, бидон и др.) должна быть бирка или этикетка с точным наименованием материала.

Хранение и транспортировка полимерных материалов и растворителей в открытой и стеклянной таре запрещается.

5.7. Приготовление мастичных составов на основе полимеров должно вестись в изолированном помещении при наличии приточно-вытяжной вентиляции.

5.8. При проведении работ в помещениях с пожароопасными и взрывоопасными материалами запрещается:

применять открытый огонь и использовать механизмы и приспособления, не отвечающие взрыво- и пожаробезопасности, в том числе и компрессорные установки;

бросать на пол стальные детали, инструмент и другие предметы, ходить в обуви, подбитой стальными гвоздями, подковками и др., которые могут вызвать искрообразование.

5.9. Во время пожаротушения следует соблюдать особые меры предосторожности, так как во время сгорания многие синтетические материалы могут выделять отравляющие газы. Поэтому при тушении пожара необходимо пользоваться шланговыми противогазами или кислородно-изолирующими приборами.

5.10. При нанесении покрытия из наполненных мастичных составов оператор и его помощник должны иметь следующую спецодежду и средства защиты: халат или комбинезон из плотной ткани, резиновые сапоги, резиновые перчатки, прорезиненный фартук. Респиратор и защитные очки применяются в случае шлифовки и обеспыливания поверхности.

5.11. При проливе в помещении даже небольших количеств отвердителя необходимо облитое место немедленно засыпать опилками, смоченными керосином с последующей дегазацией 10 %-ным раствором серной кислоты и обязательной промывкой водой.

Запрещается сливать в канализацию продукты дегазации, а также в естественные или искусственные водоемы.

5.12. При устройстве полов из наполненных мастичных составов необходимо избегать прямого контакта химических веществ и синтетических смол с кожным покровом.

5.13. Для защиты кожного покрова рук от воздействия органических растворителей рекомендуется применять защитные мази.

Перед применением паст руки должны быть вымыты теплой водой с мылом и тщательно вытерты досуха. Затем 6 - 8 г пасты растирают между ладонями, после чего паста втирается в кожу равномерно по всей поверхности кисти.

5.14. Около рабочего места необходимо иметь большое количество воды, 10 %-ный раствор серной кислоты, свежеприготовленный физиологический раствор (0,6 - 0,9 % хлористого натрия), ацетон, чистое сухое полотенце, чистый протирочный материал.

5.15. При попадании на кожу эпоксидных материалов необходимо быстро смыть их ватой, смоченной ацетоном с последующей промывкой кожи водой с мылом.

При попадании отвердителя или эпоксидных материалов в глаза необходимо немедленно промыть глаза (длительное время) водой, а затем промыть кусочком ваты, смоченном физиологическим раствором.

5.16. При возникновении аварийных ситуаций необходимо немедленно остановить установку, отключить от источника питания и вызвать дежурного специалиста (механика, электрика) для устранения причин аварии. Возобновлять работу разрешается только после устранения обнаруженной неисправности.

5.17. Запрещается:

работать на неисправной установке при поврежденных баках для загрузки составов, неисправных предохранительных клапанах, распределителе и манометре;

снимать крышку бака и люка для загрузки, не сбросив окончательно давление воздуха в баке;

производить устранение каких-либо неисправностей в работающей установке до отключения от источника питания и их полной остановки;

оставлять установку включенной без присмотра;

оставлять установку без промывки более тридцати минут; при работе с составами на основе термореактивных смол;

проворачивать рукой конус аппарата-распылителя в случае его остановки без отключения аппарата-распылителя;

продолжать работу на установке при обливе спецодежды компаундом или растворителем, а также использовать любые растворители или другие неизвестные жидкости для чистки установки или мытья рук.

5.18. Запрещается соединять и разъединять штепсельные разъемы под напряжением.

5.19. Запрещается хранить и принимать пищу, а также курить и разводить огонь на рабочем месте.

ПРИЛОЖЕНИЕ

Техническая характеристика, устройство и принцип действия установки для распыления мастичных составов

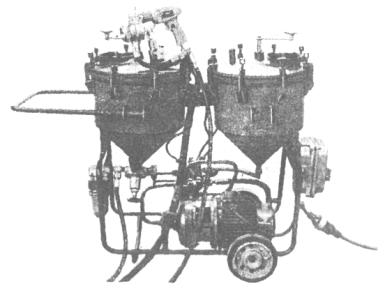

Установка для распыления мастичных составов (рис. 1, 2) состоит из следующих основных узлов: загрузочного устройства, аппарата для распиливания составов, насоса с электродвигателем для промывки, распределителя, контрольно-регулирующей аппаратуры и электрооборудования. Загрузочное устройство состоит из двух баков, распределителя и насоса.

Бак - герметически закрытый сосуд со съемной крышкой, которая крепится на корпусе сосуда при помощи восьми винтов-барашков. Съемная крышка бака предназначена для удобства обслуживания его во время очистки от налипшей мастики. На крышке имеется люк для заливки мастичного состава со специальной запорной крышкой, а также мешалка с металлическими лопастями, предназначенная для перемешивания мастичного состава в процессе работы установки от расслоения. Бак имеет штуцерный канал для выхода мастичного состава, а также штуцер для привода сжатого воздуха от компрессора и регулируемый предохранительный клапан.

Рис. 1. Установка для распыления мастичных составов

Рис. 2. Схема установки

1 - аппарат-распылитель; 2 - кран для подачи мастичного состава; 3 - кран для подачи сжатого воздуха; 4 - предохранительный клапан; 5 - люк для заливки мастичного состава; 6 - загрузочное устройство; 7 - распределитель; 8 - манометр; 9 - регулятор давления; 10 - воздухоочиститель; 11 - насос для промывки

Рис. 3. Аппарат-распылитель

1 - привод; 2 - распылитель; 3 - кран дли сжатого воздуха; 4 - подвод мастичного состава; 5 - насадка; 6 - пусковой клапан; 7 - курок; 8 - крышка; 9 - гайка; 10 - планшайба; 11 - штуцер; 12 - сопло; 13 - пробка

Рис. 4. Ротационная форсунка

1 - штуцер для подвода сжатого воздуха; 2 - полый вал; 3 - гайка; 4 - подшипники; 5 - ступица; 6 - уплотнительная резиновая манжета; 7 - штуцер для подвода сжатого воздуха; 8 - конус-распылитель; 9 - распределитель мастики; 10 - кольцеобразная перегородка; 11 - обойма; 12 - накидная гайка; 13 - крышка; 14 - отверстия; 15 - корпус; 16 - шестерня; 17 - вал

Распределитель - пробковый трехпозиционный спаренный кран, предназначенный как для подачи сжатого воздуха в соответствующий бак установки, так и для промывки. Распределитель имеет два рычага соответственно для управления подачи сжатого воздуха и для осуществления промывки.

Насос предназначен для перекачивания растворителя или воды во время промывки установки и трубопроводной системы.

В случае использования мастичных составов на основе эпоксидных смол в установке применяют насос марки IXM-2A-2B во взрывобезопасном исполнении, а при латексных и поливинилацетатных составах - насос марки НШ-10Е.

Аппарат-распылитель (рис. 3) состоит из следующих узлов: привода, распылителя (ротационная форсунка), кранов для регулирования подачи сжатого воздуха и мастичного состава.

Работа привода осуществляется при помощи сжатого воздуха, поступающего в рабочую полость двигателя. Вращение ротора через планетарный редуктор, шпиндель и пару шестерен передается конической насадке распылителя.

Распылитель (рис. 4) предназначен для нанесения мастичного состава на поверхность пола и состоит из литого корпуса, в котором смонтирован блок шпиндельной головки с насадкой. Насадка перекрывается крышкой и при помощи гайки крепится к промежуточной планшайбе, имеющей штуцерный подвод для сжатого воздуха, стабилизующего факел распыляемого материала.

Контрольно-регулирующая аппаратура состоит из влагоотделителя, манометра, предохранительного клапана, регулятора давления.

Электрооборудование состоит из электродвигателя и магнитного пускателя пылезащитного исполнения.

В основу работы установки заложен принцип распыления мастичных наполненных составов ротационной форсункой. Нанесение покрытия при помощи установки осуществляется следующим образом. Мастичный состав из герметично закрытого бака загрузочного устройства под давлением, создаваемого компрессорной установкой, по рукаву поступает на внутреннюю поверхность вращающегося конуса аппарата-распылителя, откуда происходит его распыление и нанесение на обрабатываемую поверхность.

Для формирования стабильного факела в кольцеобразный зазор между конусом-распылителем и корпусом аппарата-распылителя подается сжатый воздух. Поток сжатого воздуха ограничивает движение сбрасываемых с кромки конуса капель и формирует факел определенной величины. Техническая характеристика установки и аппарата-распылителя приведены в табл. 15.

При проведении ежесменного технического обслуживания в начале и в конце рабочей смены необходимо: проверить комплектность установки; проверить установку на функционирование и на герметичность стыков при максимальном давлении.

Во время работы установки могут возникнуть характерные неисправности, способ устранения которых приведен в табл. 15. Хранить установку следует в чистом виде с отсоединенными рукавами и аппаратом-распылителем.

Технические характеристики

Установка

Техническая производительность, м2/ч........................................ до 70

Рабочее давление воздуха в баке, МПа………………….…..0,3 - 0,5

Вместимость одного бака, л…………………………………………25

Количество баков, шт.................................................................... ….2

Подача воздуха, м3/мин………………………….………………до 0,5

Внутренний диаметр рукава для воздуха, мм …10

Внутренний диаметр рукава для мастики, мм………………….. 16

Тип насоса ……………………………………....НШ-10Е; IXM-2A-2B

Производительность насоса, м3/ч................................................. 8,3; 2

Рабочее давление, МПа…………………………………………1; 0,25

Мощность электродвигателя, кВт 0,5; 1,1

Габаритные размеры, мм:

длина............................................................................................... 1120

ширина............................................................................................ 520

высота.............................................................................................. 940

Масса, кг.......................................................................................... 120

Аппарат-распылитель

Подача мастики, л/мин.................................................................. 4 - 5

Двигатель, тип…………..пневматический, ротационный (ИП-1019)

Угловая скорость ротора, об/мин…………………………….….12000

Передаточное число редуктора..................................................... .6,27

Наибольшая мощность, кВт........................................................... ..0,22

Подача воздуха, м3/мин.................................................................. ..0,3

Угловая скорость насадки, об/мин................................................ 1900

Габаритные размеры, мм:

длина............................................................................................... 235

ширина............................................................................................ 125

высота.............................................................................................. 370

Масса, кг.......................................................................................... 3,2

Таблица 15

|

Причины неисправностей |

Способ устранения неисправностей |

|

|

1. При работе двигателя насадка распылителя не вращается |

Поломка шестерен редуктора |

Замена детали |

|

2. Нагревается редуктор |

Отсутствие или недостаточная смазка в редукторе |

Заложить смазку |

|

3. При давлении 0,5 МПа в сети трубопроводов насадка распылителя не развивает нужных оборотов (образуются струи в факеле) |

Износ лопаток или статора двигателя |

Заменить изношенные детали |

|

4. Давление в баке св. 0,5 МПа |

Неисправен предохранительный клапан |

Прекратить работу, поставить в известность лицо, ответственное за безопасность, сменить клапан |

|

5. Нет подачи в полость насадки распылителя |

Повышенная вязкость мастики, засорились отверстия для выхода мастики в распылителе |

Разбавить мастичный состав, произвести прочистку распределительного устройства |

|

6. Недостаточное давление воздуха в баке |

Недостаточная производительность источника питания |

Установить необходимую производительность источника питания |

|

7. Манометр не показывает давление в баке |

Утечка воздуха через соединения |

Заменить рукав |

|

Неисправный манометр |

Прекратить работу, заменить манометр |

|

|

8. При включении электродвигателя насос не работает |

Нет напряжения |

Устранить неисправность в сети |

|

Неисправен выключатель |

Исправить выключатель |

|

|

9. Электродвигатель гудит, а вал не вращается |

Нет напряжения в одной фазе электродвигателя, вследствие неисправности выключателя или кабельного разъема |

Исправить выключатель, проверить кабельный разъем |

|

10. При прикосновении к установке бьет током |

Произошло замыкание |

Прекратить работу, устранить замыкание |

|

11. Не подается состав в полость распылительной насадки |

Произошло засорение системы |

Произвести промывку всей системы и при необходимости произвести поочередно чистку: распылителя, аппарата-распылителя, крана для подачи мастики, рукава для подачи мастики, распределителя, рукава, соединяющего бак с распределителем |

|

12. Мастичный состав выходит из аппарата-распылителя под углом 180° |

Засорился рукав подачи воздуха для обжатия струи мастичного состава, или компрессор не дает необходимого количества воздуха |

Прочистить рукав подачи воздуха, отрегулировать подачу воздуха от компрессора |

СОДЕРЖАНИЕ

|

|