|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУКАВА РЕЗИНОВЫЕ

НАПОРНЫЕ

С НИТЯНЫМ УСИЛЕНИЕМ, НЕАРМИРОВАННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 10362-76

МОСКВА - 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РУКАВА РЕЗИНОВЫЕ НАПОРНЫЕ С НИТЯНЫМ УСИЛЕНИЕМ, НЕАРМИРОВАННЫЕ Технические условия Pressure hoses of vulcanized rubber with thread reinforcement and without end fittings. Specifications |

ГОСТ |

Срок действия с 01.01.73

до 01.01.90

Настоящий стандарт распространяется на напорные резиновые рукава неармированные с нитяным усилением, применяемые в качестве гибких трубопроводов для подачи под давлением воздуха, инертных газов и жидкостей, работоспособные в районах с умеренным и тропическим климатом при температуре от минус 50 до плюс 90 °С, в районах с холодным климатом при температуре от минус 60 до плюс 90 °С.

Настоящий стандарт не распространяется на рукава для газовой сварки и резки металлов, силовой гидравлической системы зерноуборочных комбайнов, пищевой промышленности и водолазной техники.

Обязательные требования к качеству рукавов изложены в пп. 1.1 (внутренний диаметр), пп. 2.4, 2.6 - 2.8, 2.11, 2.12, 3.2 - 3.4, 4.1, 4.4, 4.5, 4.7, 4.8, 4.11.

(Измененная редакция, Изм. № 3, 4, 6, 7).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные размеры, рабочие давления в рукавах должны соответствовать указанным в табл. 1 и 2.

(Измененная редакция, Изм. № 1, 3, 6).

Таблица 1

Рукава для жидких рабочих сред

Размеры, мм

|

Рабочее давление, МПа |

||||||||||

|

0,1; 0,16; 0,25 |

0,4 |

0,63 |

||||||||

|

Номин. |

Пред. откл. |

Наружный диаметр |

Macса 1 м, кг (справ.) |

Наружный диметр |

Macса 1 м, кг (справ.) |

Наружный диаметр |

Macса 1 м, кг (справ.) |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

4,0 |

± 0,3 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

5,0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

6,0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

6,3 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

8,0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

10,0 |

± 0,5 |

- |

|

- |

- |

- |

- |

17,5 |

± 1,0 |

0,20 |

|

12,0 |

- |

- |

- |

- |

- |

- |

20,0 |

0,25 |

||

|

12,5 |

- |

- |

- |

- |

- |

- |

20,5 |

0,26 |

||

|

14,0 |

- |

- |

- |

- |

- |

- |

22,0 |

0,28 |

||

|

16,0 |

- |

- |

- |

- |

- |

- |

24,0 |

0,32 |

||

|

18,0 |

- |

- |

- |

- |

- |

- |

26,0 |

0,35 |

||

|

20,0 |

- |

- |

- |

- |

- |

- |

28,5 |

0,41 |

||

|

25,0 |

- |

- |

- |

- |

- |

- |

34,0 |

0,49 |

||

|

31,5 |

- |

- |

- |

- |

- |

- |

41,0 |

± 1,5 |

0,68 |

|

|

32,0 |

- |

- |

- |

- |

- |

- |

41,5 |

0,69 |

||

|

38,0 |

± 0,8 |

- |

- |

- |

- |

- |

- |

47,5 |

0,80 |

|

|

40,0 |

- |

- |

- |

- |

- |

- |

49,5 |

0,84 |

||

|

50,0 |

- |

- |

- |

59,5 |

± 1,5 |

1,02 |

60,0 |

1,08 |

||

|

63,0 |

± 1,5 |

73,0 |

± 2,0 |

1,34 |

73,5 |

± 2,0 |

1,41 |

74,0 |

± 2,0 |

1,48 |

|

80,0 |

92,0 |

2,03 |

92,5 |

2,42 |

93,0 |

2,21 |

||||

|

100,0 |

112,0 |

2,50 |

112,5 |

2,61 |

113,0 |

2,72 |

||||

|

4,0 |

± 0,3 |

- |

- |

- |

11,5 |

± 1,0 |

0,11 |

12,0 |

± 1,0 |

0,12 |

|

5,0 |

- |

- |

- |

12,5 |

0,13 |

13,0 |

0,14 |

|||

|

6,0 |

- |

- |

- |

14,0 |

0,16 |

14,5 |

0,17 |

|||

|

6,3 |

- |

- |

- |

14,5 |

0,17 |

15,0 |

0,18 |

|||

|

8,0 |

15,5 |

± 1,0 |

0,17 |

16,5 |

0,21 |

17,0 |

0,22 |

|||

|

10,0 |

± 0,5 |

17,5 |

0,20 |

18,5 |

0,24 |

19,5 |

0,27 |

|||

|

12,0 |

20,0 |

0,25 |

20,0 |

0,25 |

21,5 |

0,31 |

||||

|

12,5 |

20,5 |

0,26 |

21,5 |

0,30 |

23,0 |

0,38 |

||||

|

14,0 |

22,0 |

0,28 |

23,0 |

0,32 |

24,5 |

0,40 |

||||

|

16,0 |

24,5 |

0,34 |

25,0 |

0,36 |

26,0 |

0,41 |

||||

|

18,0 |

26,5 |

0,37 |

27,0 |

0,40 |

27,0 |

0,40 |

||||

|

20,0 |

28,5 |

0,41 |

29,0 |

0,43 |

29,0 |

0,43 |

||||

|

25,0 |

34,0 |

± 1,5 |

0,52 |

35,0 |

± 1,5 |

0,59 |

34,0 |

± 1,5 |

0,66 |

|

|

31,5 |

42,0 |

0,76 |

43,0 |

0,84 |

41,5 |

0,71 |

||||

|

32,0 |

42.5 |

0,77 |

43,0 |

0,81 |

43,5 |

0,89 |

||||

|

38,0 |

± 0,8 |

48,5 |

0,89 |

49,0 |

0,94 |

49,0 |

0,93 |

|||

|

40,0 |

50,5 |

0,93 |

51,5 |

0,96 |

52,0 |

1,07 |

||||

|

50,0 |

61,5 |

1,32 |

61,5 |

1,65 |

63,0 |

1,48 |

||||

|

63,0 |

± 1,5 |

74,0 |

± 2,0 |

1,48 |

76,5 |

± 2,0 |

1,88 |

77,0 |

± 2,0 |

1,90 |

|

80,0 |

92,0 |

1,67 |

94,0 |

2,36 |

98,0 |

3,10 |

||||

|

100,0 |

113,0 |

2,72 |

117,5 |

3,80 |

118,0 |

3,82 |

||||

|

4,0 |

± 0,3 |

12,5 |

± 1,0 |

0,14 |

13,0 |

± 1,0 |

0,15 |

12,5 |

± 1,0 |

0,14 |

|

5,0 |

13,5 |

0,15 |

14,0 |

0,17 |

13,5 |

0,15 |

||||

|

6,0 |

15,0 |

0,18 |

14,5 |

0,17 |

15,0 |

0,19 |

||||

|

6,3 |

16,0 |

0,21 |

15,0 |

0,18 |

15,5 |

0,20 |

||||

|

8,0 |

18,0 |

0,25 |

16,5 |

0,20 |

19,0 |

0,24 |

||||

|

10,0 |

± 0,5 |

18,5 |

0,24 |

19,5 |

0,27 |

21,0 |

0,33 |

|||

|

12,0 |

21,0 |

0,29 |

22,5 |

0,37 |

23,0 |

0,38 |

||||

|

12,5 |

21,5 |

0,30 |

23,0 |

0,38 |

23,5 |

0,39 |

||||

|

14,0 |

23,5 |

0,35 |

24,5 |

0,42 |

26,0 |

0,47 |

||||

|

16,0 |

26,0 |

± 1,5 |

0,41 |

27,5 |

± 1,5 |

0,51 |

27,5 |

± 1,5 |

0,51 |

|

|

18,0 |

27,5 |

0,42 |

29,5 |

0,56 |

30,0 |

0,56 |

||||

|

20,0 |

29,5 |

0,48 |

32,0 |

0,61 |

33,5 |

0,71 |

||||

|

25,0 |

36,0 |

0,66 |

37,0 |

0,73 |

- |

- |

||||

|

31,5 |

43,5 |

0,88 |

45,5 |

1,06 |

- |

- |

||||

|

32,0 |

45,5 |

1,03 |

46,0 |

1,07 |

- |

- |

||||

|

38,0 |

± 0,8 |

52,0 |

1,24 |

- |

- |

- |

- |

|||

|

40,0 |

54,0 |

1,29 |

- |

- |

- |

- |

||||

|

50,0 |

67,0 |

± 2,0 |

1,95 |

- |

- |

- |

- |

|||

|

63,0 |

± 1,5 |

- |

- |

- |

- |

- |

- |

|||

|

80,0 |

- |

- |

- |

- |

- |

- |

||||

|

100,0 |

- |

- |

- |

- |

- |

- |

||||

(Измененная редакция, Изм. № 4, 5, 6).

Таблица 2

Рукава для газообразных рабочих сред

Размеры, мм

|

Рабочее давление, МПа |

|||||||||||||

|

0,10; 0,16; 0,25; 0,40; 0,63 |

0,8; 1,0 |

1,6 |

2,5 |

||||||||||

|

Номин. |

Пред. откл |

Наружный диаметр |

Масса 1 м, кг (справ.) |

Наружный диаметр |

Масса 1 м, кг (справ.) |

Наружный диаметр |

Масса 1 м, кг (справ.) |

Наружный диаметр |

Масса 1 м, кг (справ.) |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||

|

4,0 |

± 0,3 |

11,0 |

± 1,0 |

0,10 |

11,5 |

± 1,0 |

0,11 |

12,5 |

± 1,0 |

0,14 |

12,5 |

± 1,0 |

0,14 |

|

5,0 |

12,0 |

0,12 |

12,5 |

0,13 |

13,5 |

0,15 |

13,5 |

0,15 |

|||||

|

6,3 |

14,0 |

0,16 |

14,5 |

0,17 |

16,0 |

0,21 |

15,0 |

0,18 |

|||||

|

8,0 |

15,5 |

0,17 |

16,5 |

0,20 |

18,0 |

0,24 |

16,5 |

0,20 |

|||||

|

10,0 |

± 0,5 |

18,5 |

0,24 |

18,5 |

0,24 |

18,5 |

0,26 |

18,5 |

0,24 |

||||

|

12,5 |

20,5 |

0,26 |

21,5 |

0,30 |

21,5 |

0,30 |

21,5 |

0,30 |

|||||

|

16,0 |

24,5 |

0,32 |

25,0 |

0,36 |

26,0 |

0,41 |

25,0 |

± 1,5 |

0,36 |

||||

|

20,0 |

28,5 |

0,38 |

29,0 |

0,43 |

29,0 |

0,43 |

29,5 |

0,46 |

|||||

|

25,0 |

34,0 |

± 1,5 |

0,52 |

35,0 |

± 1,5 |

0,59 |

34,0 |

± 1,5 |

0,52 |

36,0 |

0,66 |

||

|

31,5 |

42,0 |

0,76 |

43,0 |

0,84 |

43,5 |

0,86 |

43,5 |

0,88 |

|||||

|

40,0 |

± 0,8 |

50,5 |

0,93 |

51,5 |

0,96 |

52,5 |

1,12 |

54,0 |

1,29 |

||||

|

50,0 |

61,5 |

1,32 |

61,5 |

1,65 |

65,5 |

1,78 |

67,0 |

± 2,0 |

1,95 |

||||

(Измененная редакция, Изм. № 5, 6).

1.2. Для комплектации существующих изделий при передаче жидких и газообразных сред допускается изготовлять рукава в соответствии с табл. 3.

Таблица 3

|

Наружный диаметр, мм |

Рабочее давление, МПа (кгс/см2) |

Разрушающее давление, МПа (кгс/см2), не менее |

Масса 1 м, кг (справ.) |

|

|

3,8 ± 0,25 |

9,0 ± 0,5* |

0,49 (5) |

1,4 (15) |

0,10 |

|

5,0 ± 0,30 |

10,0 ± 0,5* |

0,49 (5) |

1,4 (15) |

0,12 |

|

6,0 ± 0,30 |

13,5 ± 1,0 |

2,94 (30) |

8,8 (90) |

0,16 |

|

8,0 ± 0,30 |

14,0 +0,3-1,0 |

0,49 (5) |

1,4 (15) |

0,17 |

|

8,0 ± 0,30 |

15 +0,3**-1,0 |

0,98 (10) |

2,9 (30) |

0,22 |

|

8,0 ± 0,30 |

15,5 ± 1,0 |

1,47 (15) |

4,2 (45) |

0,23 |

|

8,0 ± 0,30 |

21,5 ± 1,0 |

9,8 (100) |

29,4 (300) |

0,55 |

|

9,0 ± 0,30 |

21,0 ± 1,0* |

9,8 (100) |

29,4 (300) |

0,52 |

|

10,0 ± 0,5 |

17,5 ± 1,0 |

1,47 (15) |

4,4 (45) |

0,28 |

|

10,0 ± 0,5 |

18,0 ± 1,0 |

2,94 (30) |

8,8 (90) |

0,30 |

|

10,0 ± 0,5 |

20,0 ±1,0* |

4,9 (50) |

14,7 (150) |

0,28 |

|

10,0 ± 0,5 |

20,0 +1,0-0,5 |

0,98 (10) |

5,88 (60) |

0,21 |

|

12,0 ± 0,5 |

24,0 ± 1,0 |

4,9 (50) |

14,7 (150) |

0,60 |

|

16,0 ± 0,5 |

25,0 ± 1,0 |

1,47 (15) |

4,2 (45) |

0,35 |

|

18,0 ± 0,5 |

30,5 ± 1,0 |

1,47 (15) |

4,41 (45) |

0,35 |

|

22,0 ± 0,5 |

30,5 ± 1,0 |

0,29 (3) |

0,88 (9) |

0,65 |

|

22,0 ± 0,5 |

30,5 ± 1,0 |

0,62 (6,3) |

1,85 (18,9) |

0,44 |

|

22,0 ± 0,5 |

32,0 ± 1,5 |

1,47 (15) |

4,10 (45) |

0,55 |

|

25,0 ± 1,0 |

39,5 ± 1,5* |

4,9 (50) |

14,7 (150) |

0,70 |

|

25,0 ± 0,5 |

36,0 ± 1,5 |

1,47 (15) |

4,10 (45) |

0,70 |

|

25,0 ± 0,5 |

36,0 ± 1,5 |

2,45 (25) |

7,37 (75) |

0,70 |

|

27,0 ± 0,5 |

36,5 ± 1,5** |

0,49 (5) |

1,4 (15) |

0,60 |

|

28,0 ± 0,5 |

38,0 ± 1,5 |

1,47 (15) |

4,2 (45) |

0,75 |

|

28,0 ± 0,5 |

43,5 ± 1,5 |

2,94 (30) |

8,8 (90) |

1,25 |

|

30,0 ± 0,5 |

39,0 ± 1,5 |

0,29 (3) |

0,88 (9) |

0,65 |

|

35,0 ± 0,5 |

49,0 ± 1,5 |

1,47 (15) |

4,2 (45). |

1,30 |

|

38,0 ± 0,5 |

52,0 ± 1,5 |

1,47 (15) |

4,40 (45) |

1,30 |

|

38,0 ± 0,5 |

52,0 ± 1,5 |

2,45 (25) |

7,35 (75) |

1,30 |

|

42,0 ± 0,8 |

52,0 ± 1,5 |

0,29 (3) |

0,88 (9) |

1,15 |

|

42,0 ± 0,8 |

55,0 ± 2,0 |

1,47 (15) |

4,2 (45) |

1,50 |

|

45,0 ± 0,8 |

55,0 ± 1,5** |

0,29 (3) |

0,88 (9) |

1,25 |

|

45,0 ± 0,8 |

59,0 ± 2,0 |

1,47 (15) |

4,4 (45) |

1,70 |

|

48,0 ± 0,8 |

62,0 ± 2,0 |

1,47 (15) |

4,4 (45) |

1,80 |

|

50,0 ± 0,8 |

64,0 ± 2,0** |

1,47 (15) |

4,4 (45) |

2,00 |

|

54,0 ± 1,0 |

65,0 ± 1,5** |

0,29 (3) |

0,88 (9) |

1,65 |

|

54,0 ± 0,8 |

68,0 ± 1,5 |

1,2 (12) |

3,5 (36) |

2,50 |

|

56,0 ± 1,0 |

69,0 ± 2,0 |

0,98 (10) |

2,94 (30) |

1,85 |

|

60,0 ± 1,0 |

73,0 ± 2,0* |

0,49 (5) |

1,47 (15) |

1,95 |

|

65,0 ± 1,0 |

77,5 ± 2,0* |

0,29 (3) |

0,88 (9) |

2,04 |

|

68,0 ± 1,0 |

78,0 ± 2,0* |

0,098 (1) |

0,29 (3) |

2,05 |

|

70,0 ± 1,0 |

82,5 ± 2,0* |

0,29 (3) |

0,88 (9) |

2,15 |

|

70,0 ± 1,0 |

86,0 ± 2,0* |

0,98 (10) |

2,94 (30) |

2,21 |

|

76,0 ± l,0 |

87,5 ± 2,0* |

0,29 (3) |

0,88 (9) |

2,25 |

|

76,0 ± 1,0 |

91,0 ± 20* |

0,98 (10) |

2,94 (30) |

2,30 |

|

90,0 ± l,5 |

104,0 ± 2,0* |

0,29 (3) |

0,88 (9) |

3,05 |

|

90,0 ± 1,5 |

107,0 ± 2,0* |

0,98 (10) |

2,94 (30) |

3,10 |

|

90,0 ± 1,5 |

100,0 ± 2,0 |

0,29 (3) |

0,87 (9) |

3,05 |

|

10,0 ± 1,5 |

114,0 ± 2,0 |

0,29 (3) |

0,87 (9) |

3,20 |

* Рукава изготовляются без наружного резинового слоя.

** Рукава изготовляются только для автомобильной промышленности.

(Измененная редакция, Изм. №1, 3, 6).

1.3. Длина рукавов должна быть согласована с потребителем. Предельное отклонение по длине рукава должно быть не более ± 1 %, но не менее ± 3 мм.

(Измененная редакция, Изм. № 4, 5).

1.4. (Исключен, Изм. № 6).

1.5. Толщина внутреннего резинового слоя (камеры) должна быть не менее 1,5 мм для рукавов внутренним диаметром до 50 мм и не менее 2,0 мм - для рукавов внутренним диаметром свыше 50 мм.

1.6. Разнотолщинность внутреннего резинового слоя должна соответствовать нормам, приведенным в табл. 5.

Таблица 5*

мм

|

Разнотолщинность внутреннего резинового слоя, не более |

|

|

До 16 |

0,3 |

|

Св. 16 до 50 |

0,5 |

|

Св. 50 до 100 |

0,7 |

* Табл. 4. (Исключена, Изм. № 4).

1.7. Разнотолщинность стенок рукавов должна соответствовать нормам, приведенным в табл. 6.

Таблица 6

мм

|

Разнотолщинность стенок, не более |

|

|

До 16 |

0,5 |

|

Св. 16 до 50 |

1,0 |

|

Св. 50 до 76 |

1,5 |

|

Св. 76 до 100 |

2,5 |

Для рукавов внутренним диаметром 65 - 100 мм допускается в местах нахлестки дополнительное утолщение, равное толщине наклеиваемой части.

Пример условного обозначения рукавов внутренним диаметром 20 мм и наружным диаметром 30 мм при рабочем давлении 1 МПа работоспособных в районах с умеренным и тропическим климатом:

Рукав 20![]() 30 - 1 ГОСТ 10362-76

30 - 1 ГОСТ 10362-76

То же, для рукавов, работоспособных в районах с холодным климатом:

Рукав 20![]() 30 - 1 ХЛ ГОСТ 10362-76

30 - 1 ХЛ ГОСТ 10362-76

Условное обозначение рукавов, предназначенных для подачи воздуха, должно содержать дополнительно букву «В».

Рукав 20![]() 30 - 1 В ГОСТ 10362-76

30 - 1 В ГОСТ 10362-76

(Измененная редакция, Изм. № 3, 4, 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Резиновые смеси, применяемые при изготовлении рукавов, предназначенных для эксплуатации в районах с умеренным и тропическим климатом, должны соответствовать следующим группам по ГОСТ 15152 и категориям размещения по ГОСТ 15150:

для наружного и промежуточного слоя - группам I, II, категориям размещения 1,2;

для внутреннего слоя - группе III, категории размещения 2.

2.3. Рукав должен состоять из внутреннего резинового слоя, нитяного каркаса (усиления) с одним или несколькими промежуточным и слоями (или без них) из резины или клеевой пасты и наружного слоя из озоностойкой резины (или без него).

(Измененная редакция, Изм. № 6, 7).

Рукава, работоспособные в районах с холодным климатом, должны быть морозостойкими при температуре окружающего воздуха не выше минус 60 °С.

(Измененная редакция, Изм. № 3).

2.5. Рукава должны быть работоспособными в рабочих средах в температурном интервале, указанном в табл. 7.

Таблица 7

|

Температура рабочей среды, °С |

|

|

Бензины авиационные по ГОСТ 1012 и автомобильные по ГОСТ 2084 |

Oт минус 50 до плюс 70 |

|

Топлива реактивные по ГОСТ 10227 и дизельные по ГОСТ 305 |

От минус 50 до плюс 70 |

|

Масла на нефтяной основе |

До плюс 100 |

|

Смазки жидкостные Смазка солидол жировой по ГОСТ 1033 |

Oт минус 50 до плюс 100 |

|

Воздух Газы нейтральные (инертные) |

От минус 50 до плюс 100 |

|

Вода |

До плюс 100 и кратковременно до плюс 120 |

|

Жидкость охлаждающая низкозамерзающая по ГОСТ 28084 |

От минус 60 до плюс 120 |

|

Слабые растворы неорганических кислот, щелочей (до 20 % -ной концентрации), кроме азотной кислоты |

От минус 50 до плюс 50 |

Примечания:

1. Допускается применять рукава в отопительных системах с температурой воздуха до плюс 90 °С.

2. Применение рукавов в других условиях эксплуатация должно быть согласовано в установленном порядке.

(Измененная редакция, Изм. № 1, 2).

2.6. Рукава должны быть герметичными при гидравлическом испытательном давлении, равном (2Р +10-0 %), где Р - рабочее давление в соответствии с табл. 1 - 3.

(Измененная редакция, Изм. № 3, 6).

2.7. Рукава должны выдерживать гидравлическое испытательное давление не менее:

3Р - для жидких рабочих сред;

5Р - для воздуха и других газов, где Р - рабочее давление в соответствии с табл. 1 - 3.

(Измененная редакция, Изм. № 2, 6).

(Измененная редакция, Изм. № 1, 2, 6).

2.9. Рукава должны быть гибкими. Минимальный радиус изгиба рукавов при эксплуатации должен соответствовать нормам, указанным в табл. 8.

Таблица 8

мм

|

Минимальный радиус изгиба |

|

|

До 25 |

8 внутренних диаметров |

|

Св. 25 до 50 |

10 внутренних диаметров |

|

Св. 50 до 63 |

15 внутренних диаметров |

|

Св. 63 до 100 |

20 внутренних диаметров |

Изменение наружного диаметра рукавов при минимальном радиусе изгиба не должно быть более 10% от фактического наружного диаметра рукава.

(Измененная редакция, Изм. № 3).

2.10. Концы рукавов должны выдерживать растяжение в радиальном направлении без трещин, разрывов н расслоений в соответствии с нормами, указанными в табл. 9.

Таблица 9

|

Растяжение, % не белее |

|

|

До 8 |

20 |

|

Св. 8 до 25 |

10 |

|

Св. 25 |

5 |

(Измененная редакция, Изм. № 1, 5).

(Измененная редакция, Изм. № 1, 2, 3, 6).

(Измененная редакция, Изм. № 1, 3).

2.13. Нити, применяемые для изготовления рукавов, должны соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке.

2.14. По физико-механическим показателям резины, применяемые для изготовления рукавов, должны соответствовать нормам, указанным в табл. 10.

Допускаются отпечатки от дорнов и следы антиадгезива.

(Измененная редакция, Изм. № 5).

2.16. Поверхность наружного резинового слоя рукавов должна быть без пузырей, оголенных участков нитяного каркаса, отслоений. Допускаются отпечатки кипра и складок бинтовочной ткани, углубления от кромок бинтовочной ленты, наличие ворса от бинта, остатки нитей от бинтовочной ткани, отпечатки рисунка нитей каркаса, следы шва наружного слоя без отслоений, вмятины, неровности в пределах допуска на наружный диаметр, отпечатки рисунка оплетки и затекания резины наружного слоя в промежутки между потоками.

(Измененная редакция, Изм. № 6).

2.17. На поверхности рукавов без наружного резинового слоя (см. табл. 3) допускаются:

неплотность потоков оплетки, определяющаяся как расстояние между двумя рядом лежащими потоками, не более 3 мм для рукавов наружным диаметром до 20 мм включительно и не более 4 мм для рукавов наружным диаметром свыше 20 до 40 мм включительно;

ослабление или затяжка одного потока на наружной оплетке по длине рукава, равные шагу оплетки.

(Измененная редакция, Изм. № 1).

2.19. Допускается уточнение внешнего вида рукавов с помощью контрольных образцов, утвержденных в установленном порядке, в соответствии с характеристиками, приведенными в пп. 2.15 - 2.18.

Таблица 10

|

Норма для резни |

Метод испытания |

||||

|

Рукава для районов с холодным климатом |

Рукава для районов с умеренным и тропическим климатом |

||||

|

Наружный слой |

Внутренний слой |

Наружный слой |

Внутренний слой |

||

|

Условная прочность при растяжении, МПа, не менее |

9,0 |

8,0 |

8,5 |

8,0 |

По ГОСТ 270 образец I и II толщиной (2,0 + 0,2) мм |

|

Относительное удлинение при разрыве, %, менее |

250 |

170 |

250 |

200 |

То же |

|

Изменение относительного удлинения после старения в воздухе при температуре (70 ± 1) °С в течение (72 ± 2) ч, % |

+ 10 - 30 |

+ 10 - 30 |

+ 10 - 30 |

+ 10 - 30 |

По ГОСТ 9.0124. метод 1 |

|

Твердость по Шору А, единицы |

55 - 70 |

65 - 80 |

55 - 75 |

60 - 75 |

По ГОСТ 263 |

|

Изменение условном прочности при старении в воздухе при температуре (70 ± 1) °С в течение (72 ± 2) ч, % |

± 25 |

± 25 |

± 25 |

± 25 |

|

(Измененная редакция, Изм. № 2, 3, 4, 5).

2.20. Гамма-процентный ресурс (Т80) рукавов при соблюдении требований настоящего стандарта должен быть при нормированном ресурсе:

200 тыс. км - для узлов и агрегатов автомобилей;

5000 моточасов - для узлов и агрегатов тракторов до 01.01.92.

С 01.01.92 ресурс рукавов для узлов и агрегатов тракторов при γ = 0,9 - 8000 моточасов.

При изменении нормированного ресурса узлов и агрегатов соответствующих машин гамма-процентный ресурс рукавов должен быть согласован между потребителем и Министерством нефтеперерабатывающей и нефтехимической промышленности СССР.

2.21. Для остальных отраслей, применяющих рукава по настоящему стандарту, порядок применения соответствует требованиям ГОСТ 2.124 нормированный ресурс рукавов согласовывается с Министерством нефтеперерабатывающей и нефтехимической промышленности СССР по результатам испытаний, проведенных потребителем.

2.20, 2.21. (Измененная редакция, Изм. № 4, 6).

2.22. Правила монтажа и эксплуатации рукавов установлены в приложении.

2.23. (Исключен, Изм. № 6).

2.24. Рукава должны быть озоностойкими. На наружной поверхности рукавов не должны образовываться трещины.

(Введен дополнительно, Изм. № 4).

(Измененная редакция, Изм. № 5, 7).

3. ПРАВИЛА ПРИЕМКИ

3.1. Рукава принимают партиями. Партией считают рукава одного типоразмера, общей длиной не более 5000 м, оформленные одним документом о качестве.

Документ о качестве должен содержать:

товарный знак или наименование предприятия-изготовителя и его товарный знак;

условное обозначение рукавов;

номер партии;

общего длину рукавов;

дату изготовления (месяц, год);

результаты проведенных испытаний;

штамп отдела технического контроля;

обозначение настоящего стандарта.

Рукава, изготовляемые для Министерства обороны СССР принимают партиями в количестве не более 1000 м одного диаметра.

(Измененная редакция, Изм. № 2, 3).

3.1а. Приемка рукавов представителем заказчика осуществляется по нормативно-технической документации на испытания и приемку серийных изделий.

(Введен дополнительно, Изм. № 6).

внешний вид, основные размеры, разнотолщинность стенок рукавов и перпендикулярность торца рукавов - каждый рукав партии;

герметичность при гидравлическом давлении и состояние внутренней поверхности рукава - три рукава от партии;

прочность при гидравлическом давлении, прочность связи резиновых слоев с нитяным каркасом - два рукава от партии.

Прочность связи рукавов внутренним диаметром менее 12 мм не проверяется.

(Измененная редакция, Изм. № 2, 3).

3.3. Периодические испытания изготовитель проводит на рукавах, выдержавших приемо-сдаточные испытания, в следующем объеме:

морозостойкость, изменение массы образца в стандартном масле СЖР-3 и в жидкости Б, озоностойкость рукавов внутренним диаметром до 25 мм - на трех рукавах не реже одного раза в квартал;

озоностойкость рукавов внутренним диаметром от 25 мм - на трех пластинках, изготовленных из текущей закладки резиновой смеси для наружного слоя, не реже одного раза в квартал;

физико-механические показатели резиновой смеси - не менее чем на двух текущих закладках для каждого слоя рукава один раз в месяц;

изменение наружного диаметра рукавов при минимальном радиусе изгиба - на двух рукавах не реже одного раза в год и при изменении конструкции рукава.

Результаты повторных испытаний распространяются на всю партию.

Допускается 100 %-ный контроль рукавов партии у изготовителя при неудовлетворительных результатах повторных испытаний на герметичность.

3.3, 3.4. (Измененная редакция, Изм. № 6).

3.5. При получении неудовлетворительных результатов периодических испытаний испытания переводят в категорию приемосдаточных до получения положительных результатов испытаний не менее чем на пяти последующих партиях рукавов.

При получении неудовлетворительных результатов испытаний хотя бы по одному физико-механическому показателю резиновой смеси испытания по этому показателю переводят в категорию приемосдаточных до получения положительных результатов не менее чем на трех последующих закладках резиновой смеси.

(Измененная редакция, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

(Введен дополнительно, Изм. № 4).

4.1. Линейные размеры рукавов измеряют линейкой по ГОСТ 427 с пределом измерения 1000 мм и ценой деления 1 мм, рулеткой по ГОСТ 7502 с пределом измерения 30 м 2-го класса точности, штангенциркулем типов ШЦ-I, ШЦ-II по ГОСТ 166 с ценой деления 0,1 2-го класса точности.

Внутренний диаметр рукава измеряют калибрами-пробками на длине не менее 30 мм от конца рукава или штангенциркулем на конце рукава.

Результат считают положительным, если проходной калибр входит в рукав, установленный вертикально, под воздействием собственной массы.

Непроходной калибр не должен проходить в рукав на длине более 30 мм от конца рукава под действием собственной массы.

Внутренний диаметр измеряют штангенциркулем на конце рукава в двух взаимно перпендикулярных направлениях.

Наружный диаметр измеряют штангенциркулем на расстоянии не менее 25 мм от конца рукава в двух взаимно перпендикулярных направлениях.

За результат принимают среднее арифметическое результатов всех измерений.

Длину рукава измеряют рулеткой, линейкой или счетчиком метража.

Разнотолщинность стенок рукава определяют, измеряя штангенциркулем максимальную и минимальную толщину стенок.

Если визуально трудно определить участки с максимальной и минимальной толщиной, измерения проводят не менее чем в шести точках по окружности с интервалом (60 ± 5)°. Участки, занятые рельефной маркировкой или отклонениями, например, выступами от бинтования, в число измеряемых точек не включают.

За результат разнотолщинности принимают разность максимальной и минимальной толщины стенки.

Толщину внутреннего резинового слоя измеряют штангенциркулем при изготовлении рукава.

4.2. Внешний вид рукавов контролируется осмотром.

Для рукавов без наружного резинового слоя плотность потоков оплетки измеряют штангенциркулем.

4.1, 4.2. (Измененная редакция, Изм. № 6).

4.3. Состояние внутренней поверхности рукавов проверяют осмотром образцов длиной 300 мм, разрезанных вдоль оси рукава, по одному от каждого рукава.

4.4. Для определения морозостойкости от трех отобранных рукавов отрезают по одному образцу длиной π·(R+D)+2H, где R - минимальный радиус изгиба, D - наружный диаметр рукава, H - высота приспособления, не менее наружного диаметра рукава.

Образец помещают в холодильную камеру с температурой минус (50 ± 2) °С или минус (58 ± 2) °С и выдерживают не менее 4 ч.

После этого, не вынимая образец из холодильной камеры, изгибают его два раза на 180° в противоположном направлении вокруг оправки диаметром, равным 2R, не более 12 с.

При испытании рукавов диаметром 25 мм и выше морозостойкость определяют на отрезке рукава длиной от 5 до 10 мм, который после охлаждения сжимают до соприкосновения внутренних стенок. После изгиба на внутренней и наружной поверхности образца не должно быть трещин.

Для осмотра внутренней поверхности образец разрезают вдоль оси. Во время выдержки образца оправка находится в холодильной камере.

Допускается изгибать рукав при открытой дверце камеры.

Для удобства проведения испытаний рукавов диаметром менее 25 мм допускается длину образца увеличивать на (200 ± 50) мм.

Давление контролируют манометром по ГОСТ 2405 1,5-го класса точности. Время контролируют секундомером по ГОСТ 5072 3-го класса точности.

Допускается применять другие средства измерения и контроля, обеспечивающие погрешность измерения в соответствии с требованиями настоящего стандарта.

Испытания проводят на образце длиной не менее 500 мм, одни конец образца присоединяют к гидравлическому насосу, другой закрывают заглушкой. При открытой заглушке медленно наполняют образец водой (рабочей жидкостью) до полного удаления из него воздуха.

После этого второй конец образца заглушают и плавно повышают давление до значения, указанного в п. 2.6 и табл. 1 - 3, и выдерживают образец в течение (1,0 ± 0,1) мин.

На образце не должно быть разрывов, просачивания воды в виде росы и местных вздутий.

4.4, 4.5. (Измененная редакция, Изм. № 6).

4.5а. Допускается применять другие средства измерения и контроля, обеспечивающие точность измерения в соответствии с требованием настоящего стандарта.

(Введен дополнительно, Изм. № 3).

4.6. (Исключен, Изм. № 6).

4.7. Испытание рукавов на прочность гидравлическим давлением проводят, как указано в п. 4.5, без выдержки в течение (1,0 ± 0,1) мин, плавно повышая давление до разрушения образца. Допускается проводить испытание на прочность, как продолжение испытания на герметичность.

Образец считается выдержавшим испытание, если разрыв произошел при давлении, равном или превышающем указанное в п. 2.7 и табл. 1 - 3.

Время повышения давления (t) в секундах при испытании на герметичность и прочность вычисляется по формуле

![]()

где t - время, с;

Р - значение испытательного давления, МПа;

v - скорость повышения давления, равная 0,175 МПа·с-1 для рукавов с испытательным давлением до 12 МПа и 1,000 МПа·с-1 для рукавов с испытательным давлением, больше или равном 12 МПа. Если для испытуемого рукава давление при испытании на герметичность менее 12 МПа, а на прочность больше или равно 12 МПа, v = 1,000 МПа·с-1.

Допускается вырезать образцы для испытаний в направлении нитей усиливающего слоя, прилегающего к испытуемому резиновому слою.

Допускается испытывать образец, изготовленный следующим образом: отрезок рукава разрезают в продольном направлении, расправляют и делают два продольных параллельных надреза, полностью прорезая внутренний или наружный резиновый слой; образованную надрезами полоску резинового слоя отделяют от смежных слоев на длину, обеспечивающую надежное закрепление в зажимах машины. Допускается незначительное повреждение нитяного каркаса.

Для рукавов внутренним диаметром от 12 до 22 мм включительно ширина образца или полоски должна быть (15,0 ± 0,5) мм, свыше 22 мм - (25,0 ± 0,5) мм.

4.7, 4.8. (Измененная редакция, Изм. № 6).

4.9. Для определения изменения наружного диаметра рукавов при изгибе до минимального радиуса каждый отобранный рукав длиной l = π·(R+D)+2H изгибают на специальном приспособлении, схема которого приведена на черт. 1.

Допускается фиксировать конец рукава одеванием его на стержень с наружным диаметром, равным внутреннему диаметру рукава.

R - минимально допустимый радиус изгиба рукава; D - диаметр рукава; H - высота приспособления, не менее наружного диаметра рукава

Черт. 1

Изменение наружного диаметра рукава при изгибе в процентах вычисляют по формуле

![]()

где D - наружный диаметр рукава до изгиба, мм;

O1 - наименьшая ось эллипса рукава при изгибе, мм.

(Измененная редакция, Изм. № 4, 6).

4.10. Для определения растяжения концов рукава в радиальном направлении в соответствии с табл. 9 надевают рукав на коническую оправку, имеющую максимальный диаметр, приведенный в табл. 11.

Таблица 11

|

Внутренний диаметр рукава Dвн, мм |

Наружный диаметр оправки |

|

До 8 |

Dвн + 20 % |

|

Св. 8 до 25 |

Dвн + 10 % |

|

Св. 25 |

Dвн + 5 % |

(Измененная редакция, Изм. № 6).

4.12. Физико-механические испытания - по ГОСТ 269.

(Измененная редакция, Изм. № 1).

4.14. Для определения озоностойкости рукавов внутренним диаметром до 25 мм берут образец рукава длиной в соответствии с п. 4.9. Образец закрепляют в приспособлении, как указано на черт. 1.

В рукавах внутренним диаметром от 25 мм на озоностойкость испытывают резиновую смесь, из которой изготовляют наружный слой рукавов.

Образцы вырубают из вулканизованных пластин толщиной (2,0 ± 0,2) мм, закрепляют в кассетах и подвергают статической деформации растяжения (20 ± 2) %.

Места вырубки образцов из пластин и торцы рукава покрывают защитным покрытием (например, хлорсульфированным полиэтиленом).

Образцы из рукава или из пластины предварительно выдерживают в деформированном состоянии при температуре (23 ± 2) °С в течение (48 ± 1) ч при отсутствии озона, в темноте или при затемненном свете.

Испытание образцов в озонной камере в течение (72 ± 1) ч при температуре (40 ± 2) °С и объемной доле озона (5,0 ± 0,5)·10-5 %, обработка результатов испытаний - по ГОСТ 9.026. На поверхности рукавов не должны образовываться трещины.

(Введен дополнительно, Изм. № 4).

(Измененная редакция, Изм. № 6, 7).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый рукав должен иметь на поверхности четкую маркировку с указанием:

условного наименования предприятия-изготовители или его товарного знака;

месяца и года изготовления.

Допускается включать маркировку, дополнительные обозначения, а также рельефную маркировку через каждый метр рукава.

(Измененная редакция, Изм. № 1 - 4, 6).

5.2. Рукава складывают в пачки или сворачивают в бухты с соблюдением минимального радиуса изгиба по п. 2.9 и перевязывают любым перевязочным материалом.

5.3. Рукава должны упаковываться в дощатые ящики типа III по ГОСТ 2991 или мягкую тару. Рукава длиной не более 500 мм допускается упаковывать, в мягкую тару без перевязки. При транспортировании рукавов в контейнерах допускается связывать их в пачки или бухты без упаковки в тару.

Упаковка рукавов для отправки в районы Крайнего Севера и труднодоступные районы - по ГОСТ 15846.

Масса упаковочной единицы не должна превышать 60 кг.

Допускается по согласованию с потребителем применять другие средства упаковывания, обеспечивающие сохранность продукции при транспортировании.

5.4. Каждая упаковочная единица должна сопровождаться ярлыком с указанием:

товарного знака или товарного знака и наименования предприятия-изготовителя;

условного обозначения рукава;

номера партии;

даты изготовления (квартал, год);

количества рукавов, шт., или общей длины, м;

штампа технического контроля или личного клейма.

5.2 - 5.4. (Измененная редакция, Изм. № 1, 2, 6).

5.5. Транспортная маркировка - по ГОСТ 14192 с указанием наименования предприятия-изготовителя и его товарного знака.

(Измененная редакция, Изм. № 5).

5.6. Рукава транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида. Рукава должны быть предохранены от механических повреждений и загрязнений.

(Измененная редакция, Изм. № 2).

5.6а. (Исключен, Изм. № 7).

5.7. Неармированные рукава должны храниться в расправленном виде в помещении при температуре не более 30 °С на расстоянии не менее 1 м от теплоизлучающих приборов. Допускается хранить рукава в упакованном виде не более трех месяцев.

5.8. При хранении рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, попадания на них масла, бензина, керосина, от воздействия их паров, а также - кислот, щелочей, газов и других веществ, разрушающих резину и нитяной каркас.

Не допускается хранить рукава вблизи работающего радиоэлектронного и другого оборудования, выделяющего озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации.

(Измененная редакция, Изм. № 6).

6.2. Гарантийный срок хранения рукавов - четыре года со дня изготовления.

Гарантийный срок эксплуатации в пределах гарантийного срока хранения - три года в условиях умеренного и холодного климата и два года - в условиях тропического климата со дня ввода в эксплуатацию.

6.3. Гарантийный срок хранения рукавов, изготовленных для Министерства обороны СССР, в условиях умеренного и холодного климата - пять лет со дня изготовления.

Гарантийный срок эксплуатации рукавов, изготовленных для Министерства обороны СССР, в условиях умеренного и холодного климата в пределах гарантийного срока хранения - три года со дня ввода в эксплуатацию.

6.2, 6.3. (Измененная редакция, Изм. № 2).

6.4. (Исключен, Изм. № 6).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРАВИЛА МОНТАЖА И ЭКСПЛУАТАЦИИ РУКАВОВ

1. В целях обеспечения герметичности и работоспособности рукавов при армировании деформацию стенки при затяжке хомутами принимают в пределах 15 - 30 %, при заделке в наконечники - 25 - 15 %.

Допускается при заделке в наконечники подшлифовывать наружный резиновый слон на концах рукавов на длине 25 - 30 мм, весь подшлифованный участок должен быть заделан в наконечник.

2. Не допускается армировать рукава после пребывания их при температуре ниже 0 °С без предварительной выдержки при температуре от 15 до 25 °С в учение 24 ч.

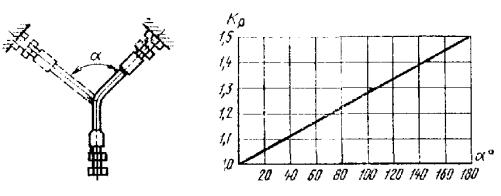

3. При монтаже рукавов соблюдают требования о минимальном радиусе изгиба. Если при эксплуатации концы рукавов не перемещаются относительно друг друга, то принимается минимальный радиус изгиба, указанный в стандарте, если такое перемещение возможно, то минимальный радиус увеличивают в КР раз (значение КР приведено на черт. 2).

Черт. 2

4. При монтаже рукавов не допускается:

двойной изгиб рукава;

образование складок стенок рукава под хомутами крепления;

несоосность трубопроводов более 3 мм при зазоре между торцами трубопроводов менее 30 мм;

использование трубопроводов, имеющих на концах задиры металла, острые грани, заусенцы, скос торца, неровные края и не имеющие радиус закругления внутрь трубопровода.

5. При прямолинейной установке рукава с фиксированными концами не допускается скручивание относительно его продольной оси (перед установкой наносят на рукав одну или две продольные полосы (черт. 3)), а также трение и касание рукавов друг о друга, о неподвижные или движущиеся детали машин, предметы и изделия.

При подаче давления длина рукавов изменяется на ± 3 %, поэтому необходимо монтировать их со стрелой провеса и соответственно этому выбирать длину рукава.

При невозможности обеспечить защиту рукава от механических повреждений на него надевают механическую защитную пружину или оболочку.

Черт. 3

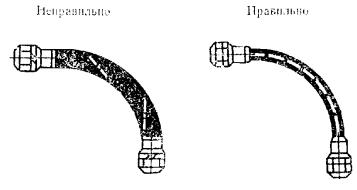

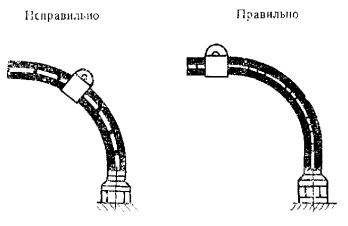

6. При криволинейной установке с фиксированными концами не допускается устанавливать рукава с сильным изгибом вблизи наконечника; длина прямолинейной части вблизи наконечника должна составлять не менее двух наружных диаметров рукава, при установке рукавов применяют угловые соединения и переходники во избежание изломов вблизи наконечника (черт. 4).

Черт. 4

Черт. 5

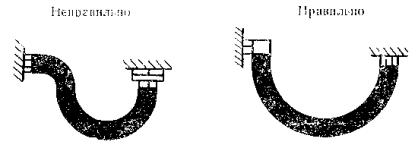

7. При прямолинейной установке зажим должен быть расположен по возможности ближе к середине рукава, при криволинейной установке зажим должен быть удален от установленного изгиба (черт. 5).

При криволинейной установке рукава с перемещающимся концом необходимо предусмотреть достаточную длину рукава, обеспечивающую перемещение узла.

Длину рукава L, в мм, вычисляют по формуле

![]()

где r - радиус кривизны, мм;

Т - величина перемещения рукава, мм.

Значения В приведены в табл. 12.

Таблица 12

мм

|

4 |

6 |

10 |

12 |

16 |

18 |

25 |

32 |

38 |

50 |

63 |

80 |

100 |

|

|

В |

40 |

40 |

40 |

50 |

60 |

70 |

80 |

100 |

120 |

150 |

160 |

200 |

250 |

8. Для защиты рукава от воздействия повышенных температур применяют защитные экраны или чехлы.

9. Допускается частичная окраска наружной поверхности рукава при окраске сборочных единиц потребителя.

10. При демонтаже рукавов необходимо очистить их внутреннюю поверхность от перекачиваемого продукта и специальными пробками - заглушками закрыть торцы. Для очистки рукавов используют воздух, горячую воду, спирт.

11. Регулировкой насосов устанавливают минимальную пульсацию. Давление срабатывания предохранительных клапанов принимают равным или менее 1,25 рабочего давления в рукаве.

12. При использовании рукавов для перекачки топлива принимают меры по отводу статического электричества.

13. (Исключен, Изм. № 7).

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 6).

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Н.П. Ежаев, А.Л. Рейцс, А.Ф. Саженов, А.Т. Сухарев, В.В. Ольшанская, Л.П. Емельянова, П.В. Клеберг

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.06.76 № 1417

3. Стандарт содержит все требования международного стандарта ИСО 1307-83

4. ВЗАМЕН ГОСТ 10362-63

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 9.024-74 |

|

|

ГОСТ 9.026-74 |

|

|

ГОСТ 9.030-74 |

|

|

ГОСТ 263-75 |

|

|

ГОСТ 269-66 |

|

|

ГОСТ 270-75 |

|

|

ГОСТ 1012-72 |

|

|

ГОСТ 1033-79 |

|

|

ГОСТ 2084-77 |

|

|

ГОСТ 2991-85 |

|

|

ГОСТ 6072-79 |

|

|

ГОСТ 5378-88 |

|

|

ГОСТ 5494-71 |

|

|

ГОСТ 6768-75 |

|

|

ГОСТ 7502-89 |

|

|

ГОСТ 10227-86 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 15152-69 |

|

|

ГОСТ 28081-89 |

6. Переиздание ноябрь 1991 г. с Изменениями 1 - 6, утвержденными в феврале 1981 г., в сентябре 1984 г., в марте 1987 г., сентябре 1987 г., июне 1988 г., декабре 1989 г. (ИУС 5-81, 1-85, 8-87, 1-88, 10-88, 4-90)

7. Срок действия продлен до 01.01.96 (Постановление Госстандарта СССР от 24.06.88 № 2258)

СОДЕРЖАНИЕ

|

|