|

||||||||||||||||||||||||

ГОСТ 6032-2003 (ИСО

3651-1:1998

ИСО 3651-2:1998)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛИ И СПЛАВЫ

КОРРОЗИОННО-СТОЙКИЕ

МЕТОДЫ ИСПЫТАНИЙ НА

СТОЙКОСТЬ

К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

МИНСК

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 145 «Методы контроля металлопродукции», ОАО «Научно-исследовательский и конструкторский институт химического машиностроения (ОАО «НИИХИММАШ»)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 24 от 5 декабря 2003 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджан |

Азстандарт |

|

Армения |

Армстандарт |

|

Беларусь |

Госстандарт Республики Беларусь |

|

Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызстан |

Кыргызстандарт |

|

Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Агентство «Узстандарт» |

|

Украина |

Госпотребстандарт Украины |

3 Настоящий стандарт является модифицированным по отношению к международным стандартам: ИСО 3651-1:1998 «Определение стойкости к межкристаллитной коррозии нержавеющих сталей. Часть 1. Аустенитные и ферритно-аустенитные (двухфазные) нержавеющие стали. Коррозионные испытания в азотной кислоте путем определения потери массы (испытания по Хью)» - в части сущности метода и подготовки образцов; ИСО 3651-2:1998 «Определение стойкости к межкристаллитной коррозии нержавеющих сталей. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (двухфазные) нержавеющие стали. Коррозионные испытания в средах, содержащих серную кислоту» - в части компонентов растворов для испытаний, подготовки образцов и оценки стойкости к межкристаллитной коррозии

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 9 марта 2004 г. № 149-ст межгосударственный стандарт ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998) введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2005 г.

5 ВЗАМЕН ГОСТ 6032-89

СОДЕРЖАНИЕ

ГОСТ 6032-2003 (ИСО

3651-1:1998

ИСО 3651-2:1998)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛИ И СПЛАВЫ КОРРОЗИОННО-СТОЙКИЕ Методы испытаний на стойкость к межкристаллитной коррозии Corrosion-resistant steels and alloys. Test methods of intercrystalline corrosion resistance |

Дата введения 2005-01-01

1 Область применения

Настоящий стандарт устанавливает методы испытаний на стойкость к межкристаллитной коррозии (далее - МКК) металлопродукции из коррозионно-стойких сталей и сплавов, в том числе двухслойных, аустенитного, ферритного, аустенитно-ферритного, аустенитно-мартенситного классов по ГОСТ 5632, а также их сварных соединений и наплавленного металла.

МКК обусловлена объединением границ зерен хромом в результате выпадения по границам зерен богатых хромом фаз: карбидов хрома, σ-фазы, интерметаллических включений при выдержке сталей или сплавов при температуре 500 °С - 1000 °С.

В зависимости от химического состава стали и сплава и их назначения выбирают один из следующих методов испытаний на стойкость металла к МКК: АМУ, АМУФ, ВУ, ДУ, В, Б.

Выбор метода испытания определяется химическим составом металла и указаниями в нормативном документе на изготовляемое оборудование.

Методы испытания на стойкость к МКК Б и В, указанные в приложениях А и Б, являются рекомендуемыми.

Применение методов, приводимых в приложениях Д и Е, допускается наряду с основными методами испытания на стойкость к МКК настоящего стандарта.

Все вышеуказанные методы не могут быть использованы для определения коррозионной стойкости сталей и сплавов к другим видам коррозии (сплошной, питтинговой, язвенной, коррозионного растрескивания и т.д.).

В условных обозначениях методов АМУ, АМУФ, ВУ, ДУ, Б, В буквы обозначают:

А, Б, В, Д - буквенное наименование методов;

М - присутствие в растворе для испытаний металлической меди;

Ф - присутствие в растворе для испытаний иона фтора;

У - ускоренные испытания.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 859-2001 Медь. Марки

ГОСТ 1381-73 Уротропин технический. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 3652-69 Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 3769-78 Аммоний сернокислый. Технические условия

ГОСТ 3776-73 Хрома (VI) оксид (хромовый ангидрид). Технические условия

ГОСТ 4165-78 Медь (II) сернокислая 5-водная. Технические условия

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4461-77 Кислота азотная. Технические условия

ГОСТ 4463-76 Натрий фтористый. Технические условия

ГОСТ 4518-75 Аммоний фтористый. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6552-80 Кислота ортофосфорная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств

ГОСТ 9485-74 Железо (III) сернокислое 9-водное. Технические условия

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 11125-84 Кислота азотная особой чистоты. Технические условия

ГОСТ 12601-76 Порошок цинковый. Технические условия

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 19347-99 Купорос медный. Технические условия

ГОСТ 20848-75 Калий фтористый 2-водный. Технические условия

ГОСТ 22180-76 Кислота щавелевая. Технические условия

3 Подготовка образцов

3.1 Вырезка заготовок для образцов

Заготовки для образцов вырезают:

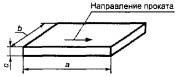

- из листа толщиной не более 10 мм, ленты и проволоки - из любого места в продольном направлении;

- из листа толщиной более 10 мм - из поверхностных слоев в продольном направлении. Допускается для испытаний методами АМУ, АМУФ, ВУ и В вырезать заготовки по сечению металла;

- из сортового: круглого, квадратного, шестигранного, фасонного проката - из осевой зоны в продольном направлении; из других видов проката - из любого места;

- из трубной заготовки - из осевой зоны в продольном или поперечном направлении;

- из труб - из любого места;

- из поковок - из напусков или тела поковки;

- из отливок - из тела отливки, из приливов или отдельно отлитых образцов;

- из наплавленного металла - из поверхностных слоев;

- из металла шва - из осевой зоны в продольном или поперечном направлении.

Допускается отбор заготовок для образцов проводить из промежуточной передельной заготовки при условии последующей аустенизации и провоцирующего нагрева или аустенизации без провоцирующего нагрева изготовляемых из нее образцов.

Размеры заготовок под образцы должны быть достаточными для изготовления требуемого количества образцов.

3.2 Изготовление образцов из заготовок

Образцы изготовляют следующих видов:

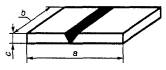

- из листа, ленты, сортового и фасонного проката, трубной заготовки, поковок, отливок, металла шва, наплавленного металла - плоские (таблица 1).

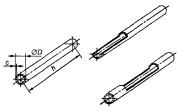

Допускается изготовление цилиндрических образцов из проволоки, цилиндрических заготовок диаметром не более 10 мм, а для испытания по методу ДУ - из всех видов металлопродукции;

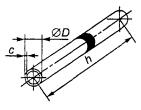

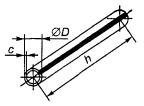

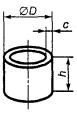

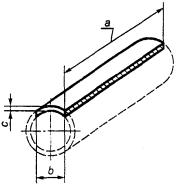

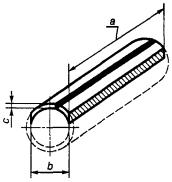

- из труб - сегменты, кольца (D ≥ h), патрубки (D < h) (таблица 1).

Таблица 1 - Образцы для испытаний

|

Несварной образец |

Сварной образец |

||

|

Тип 1 |

Тип 2 |

||

|

Плоский |

|

|

|

|

Патрубок |

|

|

|

|

Кольцо |

|

|

|

|

Сегмент |

|

|

|

|

Цилиндр |

|

|

|

|

Обозначения: Ø D - диаметр образца; b - ширина образца; с - толщина образца; h - длина трубчатого образца, высота образца или патрубка; а - длина образца. Примечание - Из наплавленного металла и металла шва изготовляют образцы, аналогичные плоскому несварному образцу. |

|||

Допускается изготовлять плоские образцы из толстостенных труб большого диаметра, а также из труб толщиной стенки не более 1,5 мм путем сплющивания кольца или патрубка с последующей обрезкой сторон или путем развертки кольца или патрубка с последующим выпрямлением. В патрубках номинальным наружным диаметром не более 5 мм допускается удалять на 1/2 окружности стенку патрубка с одного из его концов или в средней части на 1/2 длины патрубка (таблица 1) при испытании всеми методами, кроме ДУ;

- из двухслойного проката и биметаллических труб - такие же, как из листового проката и труб соответственно.

Образцы изготовляют из плакирующего слоя после удаления механической обработкой основного и переходного слоев, а для испытания методом ДУ дополнительно удаляется и плакирующий слой на глубину не менее 0,5 мм со стороны, примыкающей к основному слою. Полноту удаления металла основного слоя определяют, выдерживая образец (3 - 5 мин) при комнатной температуре в растворе по 4.2.2.

Требуемая толщина образцов из заготовок достигается механической обработкой:

- из листа - одной из поверхностей, при наличии обработанной поверхности металл удаляют с этой поверхности;

- из сортового и фасонного проката, поковок, отливок, трубной заготовки - любой из поверхностей;

- из тепло- и холоднодеформированных труб - наружной поверхности;

- из горячедеформированных труб - одной или обеих поверхностей;

- из наплавленного металла - со стороны, обратной верхним валикам поверхности;

- из металла шва - со стороны корня шва.

При наличии данных относительно условий работы изделия удаление металла проводят со стороны, не соприкасающейся с рабочей средой.

3.3 Изготовление образцов из сварных стыковых соединений

Из сварных стыковых соединений изготовляют образцы следующих видов (таблица 1):

- из сварных соединений листа, сортового и фасонного проката, отливок и поковок - плоские образцы типа 1 или 2;

- из электросварных труб - сегменты (тип 2) со сварным швом в центре, патрубки, кольца;

- из кольцевых сварных соединений труб - патрубки, кольца, сегменты типа 1;

- из сварных соединений двухслойных сталей после удаления основного и переходных слоев металла - такие же, как из сварных соединений листа или труб.

Методами АМУ, АМУФ, ВУ, В испытывают сварные образцы типов 1 и 2, методом ДУ - образцы типа 2.

В сварных образцах типов 1 и 2 усиление сварного шва удаляют механическим способом, при этом допускается обработка всей поверхности образца на глубину не более 1 мм, а для тонкостенных образцов - на глубину не более 0,1 мм.

Доводят сварное стыковое соединение или сварной образец до требуемой толщины путем механического удаления металла с поверхности, которая не соприкасается с коррозионной средой; при отсутствии данных - со стороны поверхности, на которой металл шва или наплавленный металл подвергается наименьшему нагреву при сварке.

Доведение до требуемой толщины сварных образцов из труб - по 3.2.

Покрытые электроды, сварочную проволоку и наплавочную ленту контролируют, испытывая металл в соответствии с нормативными документами на их изготовление (приемосдаточные испытания).

Наплавленный металл испытывают на плоских образцах (таблица 1), вырезанных из верхних слоев многослойной наплавки или металла сварного шва, выполненного по ГОСТ 6996 контролируемыми сварочными материалами (нижние неиспользуемые слои наплавки допускается выполнять другими присадочными материалами аналогичного химического состава).

3.4 Размеры образцов для испытаний

Размеры образцов для испытаний методами АМУ, АМУФ, ВУ, В должны обеспечивать возможность:

- изгиба на угол 90° ± 5° плоского образца, сегмента, цилиндра или патрубка диаметром до 10 мм, проволоки;

- сплющивания кольца;

- осмотра поверхности изгиба на участке, ширина которого позволяет выявить межкристаллитные трещины с учетом возможного влияния кромок.

Образцы для испытания методом ДУ должны удовлетворять следующим требованиям:

- наибольший размер образца должен быть в направлении проката;

- длина плоского образца, сегмента (а) или длина цилиндра и высота патрубка (h) должны быть не меньше двойной ширины или диаметра;

- площадь меньших боковых поверхностей для плоского образца и сегмента или площадь торцов для кольца, патрубка, цилиндра должна составлять не более 15 % общей поверхности образца.

Рекомендуемые размеры всех указанных видов образцов для испытаний приведены в приложении В.

3.5 Количество образцов

Для испытания методами АМУ, АМУФ, ВУ, В изготовляют по четыре образца: несварных, наплавленного металла и металла шва, два из которых являются контрольными. Для листа и труб из сталей аустенитного класса - два образца (контрольные образцы не требуются).

Сварные образцы изготовляют в количестве 8 шт., 4 из которых являются контрольными.

Контрольные образцы не подвергают кипячению в растворах, используемых в указанных выше методах. Они предназначены для определения реакции металла на изгиб без воздействия среды.

Для испытания методом ДУ изготовляют не менее двух образцов для всех классов сталей из всех указанных видов металлопродукции, а также из сварных соединений, наплавленного металла и металла шва.

3.6 Провоцирующий нагрев

Стабилизированные стали и сплавы (содержащие титан и/или ниобий) и нестабилизированные стали и сплавы с содержанием углерода не более 0,030 % испытывают на образцах, изготовленных из заготовок, подвергнутых дополнительному провоцирующему нагреву по режимам, приведенным в таблице 2.

Таблица 2

|

Режим нагрева* |

Среда охлаждения |

||

|

Температура, °С |

Продолжительность выдержки, мин |

||

|

08Х17Т, 15Х25Т, 01-015Х18Т-ВИ, 01Х18М2Т-ВИ, 01Х25ТБЮ-ВИ |

1100 ± 20 |

30 ± 5 |

Вода |

|

08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т |

550 ± 10 |

60 ± 5 |

Воздух |

|

03ХН28МДТ, ХН30МДБ, 03Х21Н21М4ГБ |

700 ± 10 |

60 ± 5 |

Воздух |

|

06ХН28МДТ |

700 ± 10 |

20 ± 5 |

Воздух |

|

Все остальные стабилизированные и нестабилизированные стали с содержанием углерода не более 0,030 %** |

650 ± 10 |

60 ± 5 |

Воздух |

|

* Предварительно обезжиренные заготовки загружают в печь, нагретую до температуры провоцирующего нагрева. ** Стали марок 03Х17Н14М3, 03Х24Н6АМ3, 02Х25Н22АМ2 испытывают методом ДУ на образцах без дополнительного провоцирующего нагрева при отсутствии иных требований потребителя. |

|||

Допускается подвергать провоцирующему нагреву образцы.

При разногласии между потребителем и изготовителем провоцирующему нагреву подвергают заготовки.

Допускается по согласованию потребителя с изготовителем проводить провоцирующий нагрев при других режимах.

Нестабилизированные стали (не содержащие титан или ниобий) с содержанием углерода более 0,030 % испытывают на образцах без провоцирующего нагрева, если нет дополнительных указаний в нормативных документах на металлопродукцию.

В случае применения металлопродукции после термообработки, отличающейся от состояния поставки, испытания проводят на образцах, изготовленных из заготовок, подвергнутых такой же термообработке и дополнительному провоцирующему нагреву.

Стали и сплавы, подвергнутые повторной термообработке, отличной от провоцирующего нагрева, рассматривают как новую партию металла.

Сварные соединения, наплавленный металл и металл шва провоцирующему нагреву не подвергают.

Стали, применяемые в нагартованном или полунагартованном состоянии, испытывают на образцах без провоцирующего нагрева.

Допускается вместо испытания образцов с провоцирующим нагревом испытывать стали и сплавы на сварных образцах.

При контроле сварных соединений для оборудования, которое в процессе изготовления подвергают термической обработке, испытания проводят на сварных образцах, подвергнутых такой же термической обработке.

3.7 Подготовка образцов к испытаниям

При испытании методами АМУ, АМУФ, ВУ, В окалина, образовавшаяся на поверхности образцов после провоцирующего нагрева, до шлифовки или полировки должна быть удалена химическим или электрохимическим травлением или механической обработкой (строжкой) на глубину не более 1,0 мм, а для тонкостенных деталей - на глубину не более 0,1 мм.

При испытании методом ДУ окалину до шлифовки удаляют только химическим травлением или механическим способом.

Химическое травление образцов из сталей аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов, а также сплавов на железоникелевой основе проводят при температуре (20 ± 5) °С в растворе:

азотная кислота по ГОСТ 4461 плотностью 1,35 г/см3 - (620 ± 3) см3;

аммоний фтористый по ГОСТ 4518 - (76 ± 0,1) г;

вода по ГОСТ 6709 - (300 ± 3) см3.

Химическое травление сталей ферритного класса проводят при температуре 50 °С - 60 °С в растворе:

соляная кислота по ГОСТ 3118 плотностью 1,19 г/см3 - (50 ± 1) см3;

азотная кислота по ГОСТ 4461 плотностью 1,35 г/см3 - (5,0 ± 0,1) см3;

вода по ГОСТ 6709 - (50 ± 1) см3.

Травление всех вышеуказанных сталей и сплавов проводят электрохимическим методом при температуре 40 °С - 50 °С и плотности тока (0,5 - 0,6) · 104 А/м2 в растворе:

ортофосфорная кислота по ГОСТ 6552 плотностью 1,68 г/см3 - (34 ± 1) см3;

азотная кислота по ГОСТ 4461 плотностью 1,35 г/см3 - (11 ± 1) см3;

вода по ГОСТ 6709 - (955 ± 3) см3.

Образцы травят до полного удаления окалины. После травления образцы тщательно промывают водой. На образцах после травления не должно наблюдаться растравливания границ зерен и/или точечной коррозии.

Допускается проводить химическое травление в других растворах и при других режимах, обеспечивающих полное удаление окалины.

При разногласиях в результатах испытаний травление проводят только в растворах, перечисленных выше.

Шероховатость поверхности образцов Ra перед испытанием должна быть не более 0,8 мкм по ГОСТ 2789. До указанной шероховатости доводят поверхности, контролируемые при изгибе образцов, испытываемых по методам АМУ, АМУФ, ВУ, В, и всю поверхность образцов, испытываемых по методу ДУ. Требуемая шероховатость поверхности достигается полированием или шлифованием, при этом перегрев поверхности не допускается.

Перед испытанием образцы маркируют ударным клеймом или электрокарандашом (на хрупких материалах) на одном или двух концах образцов на расстоянии 5 - 10 мм от торца и обезжиривают органическими растворителями: ацетоном, этанолом и др.

4 Испытание образцов в растворе серной кислоты и сернокислой меди в присутствии металлической меди. Метод АМУ

Образцы сталей выдерживают в кипящем водном растворе сернокислой меди и серной кислоты в присутствии металлической меди (стружка).

Метод применяют для контроля сталей:

- ферритного класса марок 08Х17Т, 15Х25Т, 01-015Х18Т-ВИ, 01Х18М2Т-ВИ, 01Х25ТБЮ-ВИ;

- аустенитно-фсрритного класса марок 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 02Х24Н6М2;

- аустенитного класса марок 09Х16Н15М3Б; 03Х16Н15М3Б, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 06Х18Н11, 03Х18Н11, 03Х18Н12, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 03Х17Н14М3.

Примечание - Стали аустенитно-мартенситного класса марок 20Х13Н4Г9, 09Х15Н8Ю, 07Х16Н6, 09Х17Н7Ю, 09Х17Н7Ю1, 08Х17Н5М3 и стали аустенитного класса марок 10Х14Г14Н3, 10Х14Г14Н4Т, 10Х14АГ15, 07Х21Г7АН5, 12Х17Г9АН4 следует испытывать методом А (приложение Е), продолжительность испытаний - 15 ч.

4.2 Реактивы и растворы

4.2.1 Для проведения испытаний применяют следующие реактивы:

медь сернокислую (CuSO4 · 5Н2О) по ГОСТ 4165, х.ч. или ч.д.а., или медный купорос по ГОСТ 19347, х.ч.;

кислоту серную по ГОСТ 4204 плотностью 1,83 г/см3, ч.д.а. или х.ч.;

воду дистиллированную по ГОСТ 6709;

медь в виде стружки по ГОСТ 859;

кислоту соляную по ГОСТ 3118 плотностью 1,19 г/см3, ч.д.а. или х.ч.;

кислоту азотную по ГОСТ 4461 плотностью 1,40 г/см3, ч.д.а. или х.ч.

К (1000 ± 3) см3 воды добавляют сернокислую медь (50 ± 0,1) г, небольшими порциями серную кислоту (250 ± 3) см3 и до загрузки образцов в колбу с раствором добавляют медную стружку в количестве, обеспечивающем всесторонний контакт с образцами и отсутствие контакта между образцами.

4.3 Проведение испытаний

4.3.1 Испытания проводят в стеклянной колбе с обратным холодильником.

Допускается загрузка образцов одной и той же марки стали в несколько рядов при условии, что ряды образцов, между которыми должна находиться медная стружка, не будут соприкасаться друг с другом.

Загрузка образцов различных марок сталей в одну и ту же колбу не допускается.

Затем колбу заполняют раствором для испытаний около 4 - 8 см3 на 1 см2 поверхности образца, при этом уровень раствора должен быть на 1,0 - 1,5 см выше поверхности образцов или слоя стружки.

Реакционный сосуд с раствором и образцами для испытания нагревают и непрерывно кипятят, не допуская нагрева холодильника.

4.3.2 Продолжительность выдержки в кипящем растворе - (8,00 ± 0,25) ч.

4.3.3 При вынужденном перерыве в испытаниях, при условии отсутствия испарения раствора, образцы могут оставаться в растворе до 48 ч.

Продолжительность испытаний определяют как суммарное количество часов кипения.

4.4 Обнаружение МКК

4.4.1 По окончании испытаний для обнаружения МКК образцы изгибают на угол 90° ± 5° по ГОСТ 14019.

Радиус закругления оправки выбирают в зависимости от толщины образцов, класса стали и вида металлопродукции, из которой изготовлены образцы (таблица 3).

Таблица 3

В миллиметрах

|

Аустенитные стали и сплавы |

Аустенитно-ферритные стали |

Аустенитно-мартенситные и ферритные стали |

||||

|

Толщина образца |

Радиус оправки |

Толщина образца |

Радиус оправки |

Толщина образца |

Радиус оправки |

|

|

Лист, сортовой прокат, трубная заготовка, поковка, трубы |

1,0 и менее |

1,0 |

1,0 и менее |

3,0 |

1,0 и менее |

3,0 |

|

Более 1,0 |

Не более толщины образца |

Более 1,0 |

Не более трех толщин образца |

Более 1,0 |

Не более трех толщин образца |

|

|

Отливки, сварные соединения, наплавленный металл, металл шва |

1,0 и менее |

2,0 |

1,0 и менее |

3,0 |

1,0 и менее |

3,0, не более |

|

Более 1,0 |

Не более двух толщин |

От 1,0 до 3,0 включ. |

Не более трех толщин образца |

От 1,0 до 5,0 включ. |

Не более трех толщин образца |

|

|

Более 3,0 |

10 |

|||||

Если неизвестно какая поверхность листа, из которого вырезан образец, является рабочей в действующем оборудовании, а также для обнаружения МКК, вызванной наличием науглероженного слоя на поверхности образца, проверяют обе поверхности, изгибая образец Z-образно. При невозможности Z-образного изгиба образца проводят изгиб двойного количества образцов: одну половину изгибают по одной из поверхностей, вторую - по другой.

При разногласиях в оценке наличия трещин на изогнутых образцах, т.е. в случае, когда на одном из параллельных образцов обнаружены трещины, а на другом - нет или когда один исследователь видит трещины, а другой - нет, следует провести металлографическое исследование двух испытанных образцов. При обнаружении МКК только на одном из испытанных образцов испытания следует повторить на двойном количестве образцов.

4.4.2 Специфика обнаружения МКК в образцах

Образцы из труб:

- в образцах бесшовных труб при наличии требования контроля обеих поверхностей образец изгибают Z-образно;

- наружную поверхность патрубков, вырезанных из бесшовных труб наружным диаметром не более 10 мм, контролируют изгибом, а внутреннюю поверхность - металлографическим методом или удалением части стенки патрубка (в соответствии с таблицей 1) и изгибом оставшейся части патрубка;

- кольца и патрубки, изготовленные из бесшовных труб по ГОСТ 9940 и ГОСТ 9941 диаметром более 8 мм, контролируют сплющиванием путем сближения сжимаемых плоскостей до расстояния H, мм, рассчитываемого по формуле

![]() ,

мм (1)

,

мм (1)

где D - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм.

При сплющивании образцов аустенитно-ферритных или ферритных сталей расстояние Н, мм, определяют по формуле

H = 0,5D + 2S. (2)

Внутреннюю поверхность колец и патрубков контролируют металлографическим методом. Допускается для аустенитных сталей контроль внутренней поверхности колец осуществлять отбортовкой до диаметра, определяемого по формуле

Dотб ≥ 1,56S + d, (3)

где d - внутренний диаметр кольца, мм.

Сварные образцы после испытаний в растворе изгибают:

- тип 1 (таблица 1): два образца - по сварному шву, два образца - по зоне термического влияния при контроле сварного соединения в целом.

Два образца - по сварному шву при контроле металла шва, два образца - по зоне термического влияния при контроле основного металла стали или сплава;

- тип 2 (таблица 1): два образца - перпендикулярно к сварному шву при контроле металла шва, зоны термического влияния и сварного соединения в целом; в случае необходимости контроля обеих сторон образцы изгибают Z-образно.

В случае, когда затруднено выявление металла шва на сварных образцах, их следует протравить при комнатной температуре в течение 1 - 3 мин. Раствор для выявления сварных швов: в (20 ± 1) см3 воды растворяют сернокислую медь (4 ± 0,1) г и добавляют соляную кислоту плотностью 1,19 г/см3, объемом (20 ± 1) см3.

Изгиб проводят таким образом, чтобы сварной шов, обращенный к рабочей среде, находился на внешней стороне образца. Если неизвестна сторона шва, обращенная к рабочей среде, то на внешней стороне образца должен находиться шов, подвергавшийся максимальному числу нагревов.

Образцы в виде колец и патрубков с продольным или кольцевым швом сплющивают в соответствии с 4.4.2. Сплющивание проводят в соответствии с ГОСТ 6996, кольцевой шов следует располагать по оси приложения сжимающей нагрузки, а продольный - в диаметральной плоскости, перпендикулярной к действию сжимающей нагрузки.

4.5 Оценка результатов испытаний на МКК

4.5.1 Определение наличия МКК с помощью изгиба образца

Осмотр изогнутых образцов проводят с помощью лупы при увеличении 7 - 12х.

Отсутствие трещин на образцах, изогнутых после испытания, за исключением продольных трещин и трещин непосредственно на кромках, свидетельствует о стойкости стали или сплава к МКК.

Наличие трещин на образцах, изогнутых после испытания, и отсутствие трещин на изогнутых таким же образом контрольных образцах свидетельствует о склонности стали к МКК.

Если при изгибе контрольные образцы ломаются или на них обнаруживают трещины, или же невозможен изгиб образца из-за его размеров (3.4), следует провести металлографические исследования образцов после испытания.

4.5.2 Металлографический метод определения МКК

Для выявления МКК металлографическим методом из неизогнутого участка образца, прошедшего испытания, вырезают шлиф таким образом, чтобы плоскость реза была перпендикулярна к контролируемой поверхности образца. При вырезании шлифа из сварного образца линия реза должна проходить перпендикулярно к сварному шву и плоскость реза должна включать металл шва, зону термического влияния и основной металл.

Рекомендуемая длина шлифа по контролируемой поверхности должна быть не менее 15 - 20 мм.

Плоскость реза должна быть плоскостью шлифа.

Способ изготовления шлифа должен обеспечить отсутствие завала кромок и заусенцев.

Наличие и глубину МКК устанавливают на протравленных шлифах при увеличении не менее 200х.

Травление проводят лишь до слабого выявления границ зерен.

Реактивы и режимы травления шлифов для выявления МКК приведены в приложении Г.

Шлиф просматривают со стороны контролируемой поверхности образца.

Определяют максимальную глубину разрушения, выявленную в шести полях зрения. В эти поля зрения должны быть включены участки с наибольшей глубиной МКК.

Признаком стойкости к МКК при металлографическом контроле считают разрушение границ зерен на максимальную глубину до 30 мкм, в образцах из металлопродукции толщиной менее 1,5 мм - на глубину не более 10 мкм, если нет других указаний в нормативных документах на металлопродукцию и изделия из нее.

5 Испытание образцов в растворе серной кислоты и сернокислой меди в присутствии металлической меди и фтористого натрия или фтористого калия. Метод АМУФ

5.1 Сущность метода

Образцы стали выдерживают при температуре 20 °С - 30 °С в водном растворе сернокислой меди, серной кислоты, фтористого натрия или калия в присутствии металлической меди. Метод применяют для контроля сталей марок по 4.1, за исключением марок сталей, указанных в примечании к 4.1.

Метод является ускоренным по сравнению с методом АМУ.

В случае разногласий в оценке качества металла испытания проводят методом АМУ.

5.2 Реактивы и растворы

5.2.1 Для проведения испытаний применяют реактивы по 4.2.1 с дополнениями:

фтористый натрий по ГОСТ 4463, ч.д.а. или х.ч.;

фтористый калий по ГОСТ 20848, ч. д. а. или х.ч.

5.2.2 Раствор для испытаний: в (1000 ± 3) см3 воды растворяют (50 ± 0,1) г сернокислой меди, (128,0 ± 0,1) г фтористого натрия, затем небольшими порциями (для предотвращения разогрева раствора) добавляют (250 ± 1) см3 серной кислоты. Допускается вместо фтористого натрия добавлять (177,0 ± 0,1) г фтористого калия.

Приготовление и хранение раствора следует проводить в полиэтиленовой посуде.

5.3 Проведение испытаний и оценка результатов

5.3.1 Всю подготовительную работу и испытания проводят в вытяжном шкафу в полиэтиленовом сосуде.

На дно реакционного сосуда насыпают слой медной стружки, на поверхность которой загружают образцы, и заполняют сосуд раствором для испытаний в количестве 8 см3 на 1 см2 поверхности образца на 1,0 - 1,5 см выше поверхности образцов или слоя медной стружки и затем закрывают его крышкой.

5.3.2 Продолжительность испытаний для сталей без молибдена - (2,0 ± 0,1) ч, содержащих молибден - (3,0 ± 0,1) ч.

5.3.3 Допускается многократное использование раствора и металлической меди по 4.3.5, 4.3.6.

5.3.4 Обнаружение МКК и оценку результатов испытаний проводят в соответствии с 4.4 и 4.5. Осмотр изогнутых образцов допускается проводить с помощью лупы при увеличении 16 - 20х.

6 Испытание образцов в растворе серной кислоты в присутствии сернокислого окисного железа. Метод ВУ

6.1 Сущность метода

Образцы стали или сплава выдерживают в кипящем водном растворе сернокислого окисного железа и серной кислоты.

Метод применяют для контроля стали марки 03Х21Н21М4ГБ и сплавов на железоникелевой основе марок: 06ХН28МДТ, 03ХН28МДТ и ХН30МДБ.

6.2 Реактивы и растворы

Кислота серная по ГОСТ 4204 плотностью 1,83 г/см3, ч.д.а. или х.ч.

Железо (III) сернокислое [Fe2(SО4)3 · 9Н2О] по ГОСТ 9485, ч.д.а. или х.ч.

Вода дистиллированная по ГОСТ 6709.

Из серной кислоты плотностью 1,83 г/см3 готовят раствор массовой долей (50,0 ± 0,2) %, плотностью 1,395 г/см3.

6.3 Проведение испытаний и оценка результатов

6.3.1 Испытания проводят в стеклянной колбе, снабженной обратным холодильником.

На дно реакционного сосуда укладывают бусы, стеклянные трубки или фарфоровые лодочки, поверх которых помещают образцы.

В фарфоровой ступке растирают сернокислое железо до порошка из расчета 40 г на 1000 см3 раствора серной кислоты плотностью 1,395 г/см3. Полученный порошок высыпают в колбу с образцами и заливают его холодным раствором серной кислоты.

Количество раствора - не менее 8 см3 на 1 см2 поверхности образца. Уровень раствора должен быть на 1,0 - 1,5 см выше поверхности образцов.

Совместная загрузка в колбу образцов сталей и сплавов различных марок не допускается.

6.3.2 Продолжительность выдержки в кипящем растворе должна составлять (48,0 ± 0,25) ч.

6.3.3 Кипячение проводят непрерывно, не допуская нагрева холодильника.

При вынужденном перерыве в испытаниях образцы могут оставаться в растворе не более 8 ч. Продолжительность испытаний подсчитывают как суммарное количество часов при кипении.

6.3.4 Обнаружение МКК и оценку результатов испытаний проводят в соответствии с 4.4 и 4.5.

7 Испытание образцов в 65 %-ной азотной кислоте. Метод ДУ

7.1 Сущность метода

Образцы выдерживают в кипящем водном растворе 65 %-ной азотной кислоты. Метод применяют для контроля сталей марок: 02Х18Н11, 03Х18Н11, 03Х18Н12, 03Х17Н14М3, 03Х24Н6АМ3, 02Х25Н22АМ2.

7.2 Реактивы и растворы

Кислота азотная, ос. ч., по ГОСТ 11125 массовой долей (65,0 ± 0,2) %, плотностью 1,391 г/см3. Вода дистиллированная по ГОСТ 6709.

7.3 Проведение испытаний

7.3.1 Перед испытанием образцов измеряют их длину, ширину (или диаметр) и толщину не менее чем в 3 местах, погрешность измерений не должна превышать 0,1 мм.

Затем образцы обезжиривают органическим растворителем, промывают водой, просушивают и взвешивают на аналитических весах, погрешность измерения массы не должна превышать 0,1 мг.

Испытания проводят в стеклянной колбе с обратным холодильником.

На дно колбы кладут стеклянные бусы, трубки или фарфоровые лодочки, на которые помещают образцы.

В одной колбе испытывают образцы одной и той же марки стали, плавки и термообработки. Образцы заливают раствором азотной кислоты объемом 10 см3 на 1 см2 поверхности образца и на 1,0 - 1,5 см выше поверхности образцов.

При разногласиях в оценке стойкости к МКК испытания повторяют в растворе азотной кислоты объемом не менее 20 см3 на 1 см2 поверхности образца и на 1,0 - 1,5 см выше поверхности образцов.

Испытание проводят при слабом равномерном кипении, не допускается выпаривание раствора и выделение окислов азота бурого цвета, что определяют с помощью индикаторной бумаги, помещаемой на выходе в верхней части обратного холодильника. В случае выпаривания раствора следует добавлять 65 %-ную азотную кислоту до первоначального уровня.

7.3.2 Продолжительность испытаний составляет 240 ч, пять циклов по (48,00 ± 0,25) ч каждый со сменой раствора после каждого цикла.

Допускается по согласованию с потребителем для сталей марок 02X18Н11, 03Х18Н11 и 03Х18Н12 после третьего цикла дальнейшее испытание не проводить, если скорость коррозии во втором и третьем циклах не превышает 0,30 мм/год.

7.3.3 После каждого цикла испытаний (48 ч) образцы извлекают из колбы, промывают водой, просушивают, взвешивают и определяют скорость коррозии в каждом из циклов.

7.3.4 При вынужденном перерыве кипячения образцы извлекают из колбы, промывают и просушивают. Раствор используют для продолжения цикла.

7.4 Оценка результатов испытаний на МКК

7.4.1 Для оценки МКК определяют скорость коррозии vk, г/м2 · ч, и v´k, мм/год, по следующим формулам

![]() (4)

(4)

![]() (5)

(5)

где ∆m - потеря массы образца за данный цикл, г;

S - поверхность испытуемого образца, см2;

t - продолжительность испытания, ч;

ρ - плотность испытуемой стали, г/см2.

7.4.2 Образцы считают не выдержавшими испытание, если скорость коррозии стали, сварного соединения, наплавленного металла или металла шва после второго или последующих циклов - более 0,5 мм/год и 0,3 мм/год для стали марки 02Х25Н22АМ2, а также, если скорость коррозии сварного соединения - не более 0,5 мм/год, но околошовная зона или зона термического влияния, или металл шва подверглись повышенной травимости по сравнению с основным металлом; осмотр образца следует проводить при увеличении не менее чем в 7 раз.

7.4.3 В сомнительных случаях при оценке качества сварного соединения допускается проведение металлографического анализа.

Образцы считают не выдержавшими испытание, если средняя глубина растравливания околошовной зоны или зоны термического влияния, или металла шва не менее чем на 30 мкм больше основного металла.

8 Протокол испытаний

В протоколе испытаний следует указывать:

- марку стали, вид металлопродукции, из которой изготовлен образец, номер плавки;

- маркировку образца;

- вид образца (основной металл, сварной образец, наплавленный металл, металл шва);

- режим термической обработки;

- метод испытания;

- результат испытания;

- образцы стойкие или склонные к МКК при испытании одним из методов: АМУ, АМУФ, В, ВУ или по методу, описанному в приложении Е;

- скорость коррозии по методу ДУ в каждом из циклов и оценку стойкости к МКК.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Испытание образцов в растворе серной кислоты и цинкового порошка. Метод В

А.1 Сущность метода

Образцы выдерживают в кипящем водном растворе сернокислой меди и серной кислоты с добавлением цинкового порошка.

Метод применяется для контроля сплава 06ХН28МДТ и является менее надежным, чем метод ВУ.

А.2 Реактивы и растворы

Медь сернокислая (CuSO4 · 5Н2О) по ГОСТ 4165, ч.д.а. или х.ч., или медный купорос по ГОСТ 19347, х.ч.

Кислота серная по ГОСТ 4204 плотностью 1,83 г/см3, ч.д.а. или х.ч.

Вода дистиллированная по ГОСТ 6709.

Порошок цинковый по ГОСТ 12601, класс А.

Раствор для испытания: в (1000 ± 3) см3 воды растворяют (110,0 ± 0,2) г сернокислой меди, затем небольшими порциями добавляют (55,0 ± 0,3) см3 серной кислоты.

А.3 Проведение испытания и оценка результатов

А.3.1 Испытания проводят в стеклянной колбе с обратным холодильником.

На дно колбы укладывают бусы, стеклянные трубки или фарфоровые лодочки, поверх которых помещают образцы. Затем колбу заполняют раствором для испытания объемом не менее 8 см3 на 1 см2 поверхности образцов и на 1,0 - 1,5 см выше поверхности образцов и добавляют (5,0 ± 0,1) г цинкового порошка на каждые (1000 ± 3) см3 объема раствора. Когда бурная реакция выделения водорода закончится, реакционный сосуд соединяют с холодильником.

А.3.2 Продолжительность выдержки в растворе - (144,0 ± 0,25) ч. Раствор кипятят непрерывно, не допуская нагрева холодильника. При вынужденном перерыве образцы могут оставаться в растворе не более 48 ч.

Продолжительность испытаний определяют как суммарное количество часов кипячения.

А.3.3 Обработку образцов после испытаний проводят по 4.3.4 настоящего стандарта.

А.3.4 Выявление межкристаллитной коррозии проводят по 4.4 и 4.5 настоящего стандарта.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Анодное травление образцов в ингибированной серной кислоте. Метод Б

Б.1 Сущность метода

Сталь подвергают анодному травлению в водном растворе ингибированной серной кислоты.

Метод применяют для контроля изделий и деталей, изготовленных сваркой, горячей штамповкой и гибкой из стали марок: 12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 12Х18Н10Т, 08Х18Н10Т, 03Х18Н11, 06Х18Н11, 08Х18Н12Т, 12Х18Н12Т и двухслойных сталей этих марок, для предварительной оценки стойкости к МКК металлопродукции, подлежащей контролю методами АМУ и АМУФ.

Металл сварного шва не контролируют этим методом.

Б.2 Аппаратура

Схема установки для контроля металла методом Б приведена на рисунке Б.1.

1 - свинцовый сосуд - катод; 2 - резиновая манжета; 3 - образец; 4 - источник постоянного тока; 5 - амперметр с ценой деления не более 0,1 А; 6 - реостат или магазин сопротивления; 7 - переключатель или ключ

Рисунок Б.1 - Сема установки для контроля металла методом Б

Кислота серная по ГОСТ 4204 плотностью 1,83 г/см3, раствор с массовой долей (60,0 ± 0,2) %.

Уротропин (СН2)6N4 по ГОСТ 1381 или другой ингибитор для серной кислоты, раствор с массовой долей (0,50 ± 0,05) %.

Вода дистиллированная по ГОСТ 6709.

Раствор для испытаний содержит (20 ± 1) см3 раствора уротропина и (1000 ± 3) см3 раствора серной кислоты.

Б.4 Проведение испытания и оценка результатов

Б.4.1 Поверхность участков, подлежащих контролю, шлифуют до шероховатости Ra ≤ 0,8 мкм. После шлифования контрольные участки обезжиривают органическими растворителями.

Б.4.2 Испытание проводят анодным травлением контролируемых участков поверхности детали, которую включают в цепь постоянного тока при плотности тока (0,65 ± 0,01) · 104 А/м2. Катодом является свинцовый сосуд (рисунок Б.1), который укрепляют на контролируемой поверхности испытуемого изделия или материала с помощью резиновой манжеты. В сосуд наливают от 3 до 5 см3 раствора.

Допускается изготовлять сосуды из другого металла, коррозионно-стойкого в растворе для испытаний (Б.3).

Температура испытания - (20 ± 10) °С. При невозможности применения сосуда конструкции, приведенной на рисунке Б.2, допускается изменять его конструкцию применительно к контролируемым изделиям.

а - сосуд для испытаний горизонтальных поверхностей; б - сосуд для испытаний вертикальных поверхностей; 1 - резиновая манжета

Рисунок Б.2 - Рекомендуемые сосуды для испытаний

Б.4.3 При испытании сварных изделий контролируют зону термического влияния около сварного шва. При этом анодное пятно наносят с таким расчетом, чтобы край пятна захватывал не более 1 мм ширины наплавленного металла.

В местах, подлежащих контролю, усиление шва удаляют.

Испытания проводят по обеим сторонам шва в шахматном порядке. При длине сварного шва до 2 м зону термического влияния контролируют не менее чем в четырех точках.

Б.4.4 Изделия, имеющие перекрещивающиеся и Т-образные швы, испытывают по зоне термического влияния во всех местах пересечения швов (рисунок Б.3).

Б.4.5 Продолжительность испытания после включения тока - (5,0 ± 0,20) мин. При повышенной травимости опыт повторяют и продолжительность испытаний может быть сокращена до 1 - 2 мин.

По окончании испытаний ток выключают, сосуд и контрольную поверхность промывают водой, вытирают фильтровальной бумагой и протирают этиловым спиртом.

Б.5 Оценка результатов

Стойкость стали к МКК оценивают при осмотре анодного пятна на поверхности образца или изделии при увеличении 20х.

Отсутствие сетки свидетельствует о стойкости металла к МКК.

При наличии сетки (рисунок Б.4) или растравливания выпавшей вторичной фазы (рисунок Б.5) требуется испытание образцов методами АМУ или АМУФ, т.к. в условиях травления (положительный потенциал) возможно растравление выпавших карбидов.

1 - сварной шов; 2 - места анодного травления

Рисунок Б.3

Рисунок Б.4

Рисунок Б.5

Примечание - На рисунках Б.4 и Б.5 образцы даны при увеличении 50х.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Размеры образцов

Таблица В.1

|

Вид металлопродукции |

Толщина плоских или диаметр цилиндрических образцов для методов |

|

|

АМУ, АМУФ, ВУ, В1) |

ДУ2) |

|

|

Листовой прокат толщиной не более 10 мм |

Толщина равна толщине металлопродукции. Допускается доведение толщины до 3 - 5 мм3) |

|

|

Листовой прокат толщиной св. 0,1 мм |

Толщина - не более 10 мм. Допускается - 3 - 5 мм3) |

Толщина - 3 - 5 мм |

|

Двухслойный листовой прокат |

Толщина равна толщине коррозионного слоя |

|

|

Проволока и сортовой прокат диаметром или толщиной не более 10 мм |

Диаметр или толщина равны диаметру или толщине металлопродукции. Допускается доведение толщины или диаметра до 3 - 5 мм3) |

|

|

Трубы электросварные |

Толщина равна толщине металлопродукции |

|

|

Кольцевые сварные соединения труб толщиной до 5 мм и св. 5 мм |

Толщина равна толщине металлопродукции. Допускается доведение толщины до 3 мм |

|

|

Сварные соединения листового, сортового проката и отливок |

Толщина - 3 - 5 мм3) |

Толщина - 3 - 5 мм |

|

Сортовой прокат и трубные заготовки диаметром св. 10 мм |

Допускается доведение диаметра до 5 - 10 мм3), а толщины до 3 - 5 мм |

Толщина - 3 - 5 мм. Диаметр - 5 - 10 мм |

|

Поковки |

Толщина - 3 - 5 мм3) |

Толщина - 3 - 5 мм |

|

Отливки |

Толщина - 3 - 5 мм2) |

Толщина - 3 - 5 мм |

|

Трубы бесшовные диаметром до 5 мм |

Толщина равна толщине металлопродукции |

|

|

Трубы бесшовные диаметром до 10 мм |

Толщина равна толщине металлопродукции3) |

Толщина равна толщине металлопродукции |

|

Трубы бесшовные диаметром более 10 мм. Образцы - сегменты |

Толщина стенки сегмента - не более 3 - 5 мм |

|

|

Сварные соединения двухслойного листового проката |

Толщина равна толщине плакирующего (коррозионно-стойкого) слоя. Допускается доведение толщины до 3 - 5 мм3) |

Толщина - 3 - 5 мм |

|

1) Длина сварных образцов с поперечным швом и образцов основного металла - более 50 мм, ширина - 20 мм. Длина сварных образцов с продольным швом - не менее 80 мм, ширина - 30 мм. 2) Длина образцов - не менее 50 мм, ширина - 20 - 30 мм. 3) Допускается доведение толщины или диаметра образца для ферритных, аустенитно-мартенситных, аустенитно-ферритных сталей до 3 мм. |

||

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Реактивы и режимы травления шлифов для выявления межкристаллитной коррозии

Таблица Г.1

|

Марка стали и сплава |

Реактив и режим травления |

|

12Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11, 06Х18Н11, 03Х18Н12, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 02Х18Н11 |

Химическое травление в смеси: |

|

(92 ± 3) см3 соляной кислоты плотностью 1,18 г/см3 по ГОСТ 3118, |

|

|

(5,0 ± 0,1) см3 серной кислоты плотностью 1,83 г/см3 по ГОСТ 4204, |

|

|

(3,0 ± 0,1) см3 азотной кислоты плотностью 1,4 г/см3 по ГОСТ 11125. Температура 20 °С - 30 °С. Реактивы наносят на поверхность шлифа ватным тампоном. |

|

|

Электролитическое травление в растворе щавелевой кислоты с массовой долей (10,0 ± 0,2) % по ГОСТ 22180. Температура 20 °С - 30 °С. Плотность тока (1,0 ± 0,2) · 104 А/м2 |

|

|

03Х16Н15М3, 08Х16Н15М3Б, 09Х16Н15М3Б, 03Х17Н14М3, 08Х17Н13М2Т, 08Х17Н15М3Б, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 02Х25Н22АМ2 |

Химическое травление в растворе: |

|

(50 ± 0,1) см3 соляной кислоты плотностью 1,18 г/см3 по ГОСТ 3118, |

|

|

(5,0 ± 0,1) см3 азотной кислоты плотностью 1,41 г/см3 по ГОСТ 11125, |

|

|

(50 ± 0,1) см3 воды. Температура кипения. |

|

|

Электролитическое травление в растворе: |

|

|

(8,50 ± 0,05) г/дм3 лимонной кислоты по ГОСТ 3652, (8,50 ± 0,05) г/дм3 сернокислого аммония по ГОСТ 3769. Температура кипения. Плотность тока (1,0 + 0,2) · 104 А/м2 |

|

|

20Х13Н4Г9, 08Х18Г8Н2Т, 10Х14Г14Т, 12Х17Г9АН4, 07Х21Г7АН5, 03Х21Н21М4ГБ, 06ХН28МДТ, 03ХН28МДТ, ХН30МДБ, 10Х14Г14Н3, 10Х14Г14Н4Т, 10Х14АГ15 |

Химическое травление в растворе: |

|

(50,0 ± 0,1) см3 соляной кислоты плотностью 1,18 г/см3 по ГОСТ 3118, |

|

|

(5,0 ± 0,1) см3 азотной кислоты плотностью 1,41 г/см3 по ГОСТ 11125, |

|

|

(50 ± 1) см3 воды. Температура кипения. |

|

|

Электролитическое травление в растворе: |

|

|

(10,0 ± 0,2) % щавелевой кислоты по ГОСТ 22180. Температура 20 °С - 30 °С. Плотность тока (1,0 ± 0,2) · 104 А/м2 |

|

|

09Х15Н80, 07Х16Н6, 09Х17Н7Ю, 09Х17Н7Ю1, 08Х17Н5М3 |

Электролитическое травление в растворе: |

|

(8,50 ± 0,05) г/дм3 лимонной кислоты по ГОСТ 3652, |

|

|

(8,50 ± 0,05) г/дм3 сернокислого аммония по ГОСТ 3769. Температура 20 °С - 30 °С. Плотность тока (1,0 ± 0,2) · 104 А/м2. |

|

|

Электролитическое травление в растворе: |

|

|

(10,0 ± 0,2) % хромового ангидрида по ГОСТ 3776. Температура 20 °С - 30 °С. Плотность тока (1,0 ± 0,2) · 104 А/м2 |

|

|

08Х22Н6Т, 08Х21Н6М2Т, 03Х24Н6АМ3 |

Химическое травление в растворе: |

|

(50 ± 0,1) см3 соляной кислоты плотностью 1,18 г/см3 по ГОСТ 3118, |

|

|

(5,0 ± 0,1) см3 азотной кислоты плотностью 1,41 г/см3 по ГОСТ 11125, |

|

|

(50,0 ± 0,1) см3 воды. Температура кипения. |

|

|

Электролитическое травление в растворе: |

|

|

(8,50 ± 0,05) г/дм3 лимонной кислоты по ГОСТ 3652, |

|

|

(8,50 ± 0,05) г/дм3 сернокислого аммония по ГОСТ 3769. Температура 20 °С - 30 °С. Плотность тока (1,0 ± 0,2) · 104 А/м2 |

|

|

08Х17Т, 15Х25Т, 01-015Х18Т-ВИ, 01Х18М2Т-ВИ, 01Х25ТБЮ-ВИ |

Химическое травление в растворе: |

|

(50 ± 0,1) см3 соляной кислоты плотностью 1,18 г/см3 по ГОСТ 3118, |

|

|

(5,0 ± 0,1) см3 азотной кислоты плотностью 1,41 г/см3 по ГОСТ 11125, |

|

|

(50 ± 1) см3 воды. Температура кипения |

ПРИЛОЖЕНИЕ Д

(обязательное)

Определение стойкости к межкристаллитной коррозии нержавеющих сталей.

Часть 1. Аустенитные и ферритно-аустенитные (двухфазные) нержавеющие стали. Коррозионные испытания в азотной кислоте путем определения потери массы (испытания по Хью) (ИСО 3651-1:1998)

Д.1 Область применения

Метод применяют для определения стойкости к межкристаллитной коррозии (МКК) путем испытания в азотной кислоте с измерением потери массы проката, поковок, труб и литья аустенитных и ферритно-аустенитных (двухфазных) сталей, предназначенных для использования в сильно окислительных средах (например, в концентрированной азотной кислоте). Испытания по методу Хью не следует применять для сталей, содержащих молибден, если стали не предназначены для использования в качестве материала для оборудования, работающего с азотной кислотой.

Результаты испытания на МКК по методу Хью являются показательными только для определения стойкости стали к МКК в указанных средах и не могут быть использованы для определения стойкости стали к другим видам коррозионных разрушений (общей коррозии, питтинга, коррозионного растрескивания и т.д.).

Д.2 Назначение испытаний

Д.2.1 Испытания на МКК проводят с целью обнаружения коррозионного воздействия среды на границы зерен, обусловленного одной или несколькими причинами:

- выпадением по границам зерен карбидов хрома;

- выпадением интерметаллических соединений, таких как σ-фаза, в сталях, содержащих молибден;

- сегрегацией на границах зерен загрязняющих элементов.

Указанные процессы могут протекать при воздействии на аустенитные и ферритно-аустенитные нержавеющие стали температур 500 °С - 1000 °С, которым сталь может подвергаться при горячей обработке (ковка, прокатка), а также при сварке из-за технологических нарушений процесса.

Оценку результатов испытаний (например, максимально допустимая скорость коррозии) проводят по договоренности между потребителем и изготовителем.

Д.3 Применение метода

Д.3.1 Методом Хью контролируют аустенитные стали повышенной коррозионной стойкости к МКК, предназначенные для сильно окислительных сред. Контроль образцов сталей осуществляют после провоцирующей термообработки.

Образцы тонких листов не подвергают провоцирующему нагреву, поскольку в процессе изготовления оборудования тонкие листы быстро охлаждаются.

Д.4.1 Провоцирующему нагреву перед испытанием на МКК подвергают стабилизированные и низкоуглеродистые (С = 0,03 %) стали. С этой целью образец выдерживают 30 мин при температуре (70 ± 10) °С с последующим быстрым охлаждением в воде.

Д.4.2 Продолжительность повышения температуры не должна превышать 10 мин.

Другие режимы провоцирующего нагрева возможны лишь по договоренности с заказчиком.

Сварные образцы не подвергают провоцирующему нагреву.

Д.5 Коррозионные испытания

Д.5.1 Сущность метода

Исследуемый образец, подготовленный по Д.4 и Д.5.2, взвешивают, затем погружают в кипящий раствор азотной кислоты на 5 циклов продолжительностью 48 ч каждый. Критерием оценки результатов испытаний является потеря массы, определяемая взвешиванием после каждого цикла испытаний.

Д.5.2.1 Образец для исследования, взятый от обработанного давлением металла, должен иметь больший размер в направлении прокатки. Из обработанного давлением проката и литья вырезку образца следует проводить как можно ближе к поверхности проката. Размеры образца определяют в зависимости от взвешивающего устройства и объема используемого раствора.

Длина образца должна не менее чем в два раза превышать его ширину, а общая площадь поверхности сторон образца, перпендикулярных к направлению проката или волокнам образца, должна быть менее 15 % общей площади поверхности образца. При сравнительных испытаниях отношение общей площади поверхности образца к общей площади поверхности частей образца должно быть постоянным.

Д.5.2.2 Обработка

В зависимости от целей испытаний (Д.3) образцы, подвергнутые или не подвергнутые провоцирующему нагреву, должны соответствовать требованиям Д.5.2.2.1 и Д.5.2.2.2.

Д.5.2.2.1 Механическая обработка

Образцы для испытаний следует обработать механически по всей поверхности путем зачистки поверхности абразивом № 120 на бумаге или ткани, не содержащим железа.

Д.5.2.2.2 Химическая обработка

Окалину удаляют без предварительной механической обработки, погружая образцы на 1 ч в раствор: 50 объемов соляной кислоты (ρ20 = 1,19 г/см3), 5 объемов азотной кислоты (ρ20 = 1,40 г/см3) и 50 объемов воды при температуре 50 °С - 60 °С или в раствор: 50 объемов соляной кислоты и 50 объемов воды при температуре окружающей среды.

При такой обработке необходимо быть заранее уверенными, что она не вызывает МКК.

Д.5.2.2.3 Обезжиривание

Перед погружением в коррозионный раствор образцы должны быть очищены растворителем, не содержащим ионов хлора.

Д.6 Аппаратура

Д.6.1 Колба Эрленмеера вместимостью 1 дм3, закрываемая либо погружным пальчиковым холодильником, либо четырехшариковым холодильником со шлифом, при использовании которого следует убедиться с помощью индикатора, что пары кислоты не выходят из аппарата в процессе испытания (рисунок Д.1).

1 - стеклянная пробка - холодильник; 2 - приспособление для предотвращения задержки конденсата; 3 - колба Эрленмеера

Рисунок Д.1

Примечание - Следует заметить, что скорость коррозии, полученная при использовании шарикового холодильника, несколько выше, чем при использовании холодильника пальчикового типа, вследствие большой потери пара.

Д.6.2 Держатели для образцов обычно изготовляют из стекла.

При испытании нескольких образцов в одной и той же колбе держатели для образцов должны обеспечивать требование Д.8.

Д.6.3 Нагревательное устройство должно обеспечивать непрерывное кипение раствора.

Раствором для испытаний должен быть (65 ± 0,2) %-ный (по массе) водный раствор азотной кислоты (ρ20 = 1,40 г/см3).

Применять следует продукт ч.д.а., содержащий суммарный твердый осадок ≤ 0,05 г/1000 г, а каждой из возможных добавок в количестве:

свинец (Pb) ≤ 0,005 г/1000 г;

железо (Fe) ≤ 0,014 г/1000 г;

марганец (Mn) (отрицательная реакция);

мышьяк (As) ≤ 0,001 г/1000 г;

ион хлора (Cl-1) ≤ 0,003 г/1000 г;

сульфат иона (SO4)-2 ≤ 0,05 г/1000 г;

фосфат иона (РО4)-3 ≤ 0,01 г/1000 г;

ион фтора (F-1) ≤ 0,05 г/1000 г.

Используемый объем кислоты для коррозионных испытаний (Д.7) должен быть не менее 20 см3/см2.

Обычно только один образец помещают в колбу.

Однако допускается загружать несколько образцов в одну колбу при условии, что все образцы одной марки стали и изолированы друг от друга не менее чем на 0,5 см. Повышенная коррозия одного из образцов может повысить скорость коррозии остальных образцов, испытываемых вместе с ним.

Д.9 Обработка результатов

Эффект воздействия раствора азотной кислоты определяют измерением потери массы каждого образца после каждого цикла и за все циклы испытаний.

Скорость коррозии K1, г/м2 · ч, или K2, мм/год, определяют по формулам:

![]() (Д.1)

(Д.1)

![]() (Д.2)

(Д.2)

где m - средняя потеря массы после каждого цикла или за все циклы испытаний, г;

S - первоначальная поверхность образца для испытаний, см2;

ρ - плотность исследуемого образца (8 г/см3 - для хромоникельмолибденовых сталей и 7,9 г/см3 - для хромоникелевых сталей), г/см3;

t - действительное время кипения.

Д.10 Протокол испытаний

Протокол испытаний должен содержать:

- номер;

- марки сталей;

- режим термообработки;

- используемые типы холодильников;

- средние скорости коррозии;

- ситуации, способные влиять на результаты.

Приводят обычно средние результаты испытаний.

Результаты испытаний, в зависимости от требования заказчика, представляют либо средней скоростью коррозии, либо скоростью коррозии в каждом из циклов.

ПРИЛОЖЕНИЕ Е

(обязательное)

Определение стойкости к межкристаллитной коррозии нержавеющих сталей.

Часть 2. Ферритные, аустенитные и ферритно-аустенитные (двухфазные) нержавеющие стали. Коррозионные испытания в средах, содержащих серную кислоту (ИСО 3651-2:1998)

Е.1 Область применения

Настоящий стандарт устанавливает методы определения стойкости к межкристаллитной коррозии (МКК) ферритных, аустенитных и ферритно-аустенитных (двухфазных) нержавеющих сталей, выпускаемых в виде литья, проката, поковок и труб, предназначенных для слабоокислительных сред (например серной и фосфорной кислот).

На стойкость к МКК проверяют либо низкоуглеродистые стали с содержанием углерода не более 0,03 %, либо стабилизированные стали. Металл контролируют после провоцирующего нагрева или после сварки. Тонкий лист незначительной толщины при достаточно быстрой скорости охлаждения контролируют в состоянии поставки, не подвергая предварительному провоцирующему нагреву.

Е.2 Назначение испытаний

Испытания на межкристаллитную коррозию проводят с целью обнаружения преимущественного воздействия среды на границы зерен, обусловленного объединением границ зерен хромом в результате выпадения одной или нескольких богатых хромом фаз: карбидов хрома, σ-фазы или других интерметаллических фаз.

Указанные процессы могут протекать при воздействии на ферритные, аустенитные и ферритно-аустенитные (двухфазные) стали температур 500 °С - 1000 °С, которым стали могут подвергаться при горячей обработке (ковке, прокатке и т.д.), а также при сварке.

В зависимости от химического состава контролируемого металла (дополнение к приложению Е) применяют один из методов контроля МКК с использованием растворов серной кислоты:

метод А - 16 %-ная серная кислота и сульфат меди (метод Монипени-Штрауса);

метод В - 35 %-ная серная кислота и сульфат меди;

метод С - 49 %-ная серная кислота и сульфат железа (IV).

Е.3 Провоцирующий нагрев

Е.3.1 Для проверки стойкости к МКК необходимо провести провоцирующий нагрев стабилизированных сталей и сталей с низким содержанием углерода. Для этого образцы, предназначенные для испытания, выдерживают в течение 30 мин при температуре нагрева Т1 (700 ± 10) °С с последующим охлаждением в воде (режим Т1) или в течение 10 мин при температуре Т2 (650 ± 10) °С с последующим охлаждением в воде (режим Т2).

Указанные выше провоцирующие режимы нагрева применяют к аустенитным и двухфазным ферритно-аустенитным сталям.

Продолжительность повышения температуры до заданного значения не должна превышать 10 мин.

По договоренности с заказчиком возможны другие условия провоцирующего нагрева.

Тип провоцирующего нагрева указывают в нормативных документах на металлопродукцию. Если не указан режим провоцирующего нагрева, следует использовать режим Т1.

Е.3.2 Сварку образцов для испытаний можно применять как альтернативу провоцирующему нагреву (по договоренности между заинтересованными сторонами).

В этом случае образец после сварки не подвергают провоцирующему нагреву. Сварка как альтернатива провоцирующему нагреву применима ко всем сталям, указанным в дополнении к приложению Е.

Е.4 Коррозионные испытания

Е.4.1 Сущность метода

Образцы для испытаний, подготовленные по Е.4.2 и Е.4.2.2, погружают в один из растворов серной кислоты методов А, В, С (Е.2) на указанное в Е.6.1.2 время. Затем образцы подвергают изгибу. После изгиба выпуклую поверхность образца обследуют с целью выявления трещин. Наличие трещин свидетельствует об МКК.

Трубы диаметром до 6,0 см (диаметр труб должен быть меньше отверстия сосуда с раствором для испытаний) вместо испытания на изгиб расплющивают.

Е.4.2.1 Образец для испытаний должен иметь общую площадь поверхности от 15 до 35 см2. Для листа толщиной более 0,6 см одну из обработанных прокаткой поверхностей сострагивают до максимальной толщины не более 0,6 см, вторая обработанная поверхность должна быть сохранена. Часть образцов для испытаний следует сохранить как контрольные и подвергать испытаниям в случае разногласий. Образцы должны иметь следующие размеры, см:

- толщина - 0,2 - 0,6;

- ширина - не менее 1,0;

- длина - не менее 5,0.

Образцы указанных размеров подвергают изгибу.

Е.4.2.2 Сварные образцы изготовляют следующим образом: из плоской пластины изготовляют два образца длиной по 10,0 см, шириной по 5,0 см и сваривают их между собой. Из пластины вырезают образцы, как указано на рисунке Е.1. Для труб с круговым поперечным швом образцы вырезают в соответствии с рисунком Е.2. Когда четыре образца сваривают между собой перекрестным швом, первый шов кладут в продольном направлении на исследуемый образец, как указано на рисунке Е.3. При толщине материала более 0,6 см образец для испытаний сострагивают до 0,6 см с одной стороны. Нестроганная поверхность образца должна находиться на выпуклой стороне при его изгибе. Для сварных труб наружным диаметром свыше 6,0 см образцы для испытаний изготовляют длиной 5,0 см и шириной 2,2 см, как указано на рисунке Е.4.

Рисунок Е.1 - Образец для испытаний, сваренный встык

Рисунок Е.2 - Образец для испытаний из трубы, сваренный встык

Рисунок Е.3 - Образец для испытаний из пластины или полосы с перекрестным швом

Рисунок Е.4 - Образец для испытаний с продольной сваркой из сварной трубы

Е.4.3 Подготовка образцов для испытаний

Образцы, как подвергнутые провоцирующему нагреву, так и без него, готовят в соответствии с Е.4.3.1 и Е.4.3.2. Метод подготовки поверхности должен быть указан в протоколе испытаний.

Е.4.3.1 Механическая подготовка

Образец следует для удаления окалины обрабатывать механически в продольном направлении со всех сторон, острие края обрабатывают абразивом № 120. Во время механической обработки следует избегать перегрева образцов.

Образец, поверхность которого свободна от окислов и предварительно не подвергалась обработке для очистки от накипи или окалины, погружают полностью не более чем на 1 ч в раствор: 50 объемов соляной кислоты (ρ20 = 1,19 г/см3), 5 объемов азотной кислоты (ρ20 = 1,40 г/см3), 50 объемов воды при температуре раствора от 50 °С до 60 °С или в раствор: 50 объемов соляной кислоты и 50 объемов воды при температуре окружающей среды.

В случае химической подготовки поверхности образца необходимо быть уверенным, что МКК не появится в процессе обработки образца. Для этого после обработки проводят микрообследование для каждой марки стали.

Е.4.3.3 Обезжиривание

Образцы должны быть обезжирены любым подходящим и не содержащим хлора растворителем, очищены и высушены перед погружением в коррозионную среду.

Е.5 Аппаратура

Е.5.1 Колба Эрленмеера вместимостью 1000 см3 или другая аналогичная колба с холодильником, имеющим не менее чем четыре шарика.

Е.5.2 Держатель для образцов обычно из стекла (для метода С).

Е.5.3 Нагревательное устройство, обеспечивающее кипение раствора.

Е.6 Методы испытаний

Е.6.1 Метод А: испытание в 16 %-ной серной кислоте с сульфатом меди (метод Монипени-Штрауса)

Е.6.1.1 Раствор для коррозионных испытаний

Для приготовления раствора следует использовать реактивы ч.д.а.

Растворяют 100 г пятигидрата сульфата меди (II) (CuSO4 · 5Н2O) в 700 см3 дистиллированной воды. Затем 184 г (100 см3) серной кислоты (ρ20 = 1,84 г/см3) добавляют в дистиллированную воду до общего объема, равного 1000 см3.

Е.6.2 Метод В: испытание в 35 %-ной серной кислоте с сульфатом меди

Е.6.2.1 Раствор для испытаний готовят из реактивов ч.д.а.: 250 см3 серной кислоты (ρ20 = 1,84 г/см3) осторожно добавляют к 750 см3 дистиллированной воды. Растворяют 110 г пятиводного сульфата меди (II) в теплом растворе.

Е.6.2.2 В одной колбе можно испытывать более одного образца при условии, что количество раствора - не менее чем 10 см3/см2 на общую поверхность испытуемых образцов. Испытуемый образец должен быть со всех сторон окружен медными опилками или стружкой. Количество медных опилок должно быть не менее 50 г/1000 см3 раствора. Испытуемые образцы должны находиться в контакте с медными опилками, но не должны касаться друг друга. Испытуемые образцы сначала помещают в холодный раствор для испытаний, затем раствор нагревают и начало кипения раствора считают началом испытаний. Раствор должен кипеть в течение (20 ± 5) ч. В случае разногласий время испытаний должно быть 20 ч.

Е.6.3 Метод С: испытание в 49 %-ной серной кислоте с сульфатом железа (III)

Е.6.3.1 Раствор для коррозионных испытаний

Раствор для испытаний готовят из реактивов ч.д.а.: 280 см3 серной кислоты (ρ20 = 1,84 г/см3) осторожно добавляют к 720 см3 дистиллированной воды. Растворяют 25 г сульфата железа (III) [Fе2(SО4)3 · 9Н2О], содержащего примерно 75 % сульфата железа в теплом растворе.

Примечание - Скорость коррозии увеличивается, если полностью используют сульфат железа.

Е.6.3.2 Проведение испытаний

В одной колбе можно испытывать более одного образца при условии, что количество раствора, приходящегося на всю поверхность испытуемого образца, - не менее 10 см3/см2. Образцы помещают в холодный раствор, затем раствор нагревают до кипения и начало кипения считают началом испытаний. Раствор должен кипеть (20 ± 5) ч. В случае разногласий продолжительность испытаний должна быть 20 ч. Раствор можно использовать один раз.

Е.6.3.3 Испытания на изгиб

Цилиндрические и плоские образцы после коррозионных испытаний подвергают испытанию на изгиб (угол изгиба 90°) на оправке, радиус которой равен толщине образца. Образцы литых изделий испытывают на оправке, радиус которой в два раза превышает толщину образца для испытаний.

Трубы наружным диаметром до 60 мм исследуют после расплющивания. Расстояние между пластинами Н, мм, после нагрузки вычисляют по формуле

![]() (Е.1)

(Е.1)

где D - наружный диаметр трубы, мм;

t - толщина пластины, мм.

Сварные трубы с продольным швом имеют максимальное напряжение при изгибе поперек шва (рисунок Е.2).

Е.7 Оценка

Выпуклую поверхность изогнутого образца, прошедшего испытания, осматривают невооруженным глазом или при небольшом увеличении (не более 10х).

В случае получения сомнительных результатов испытаний на изгиб (угол изгиба 90°) подвергают изгибу второй образец, подготовленный по вышеуказанной методике, но не подвергнутый коррозионному испытанию.

Сравнительный анализ обоих образцов позволяет определить, являются ли трещины результатом МКК.

Примечание - При сомнениях в оценке результатов испытаний образцы после испытаний следует подвергнуть металлографическому исследованию, для этого необходимо вырезать по длине образца поперечный кусок и исследовать его на наличие трещин и их глубину.

Е.8 Протокол испытаний

Протокол испытаний должен содержать:

- используемый метод со ссылкой на настоящий стандарт;

- марки сталей;

- метод подготовки образцов (механический или химический);

- сортамент образцов для испытаний;

- применяемую термообработку;

- результаты испытаний;

- случайности, которые могут влиять на результаты испытаний.

ДОПОЛНЕНИЕ К ПРИЛОЖЕНИЮ Е

Перечень сталей, подлежащих контролю указанными методами

Применение метода зависит от свойств и агрессивности среды. Следующие примеры даны для информации. Только один метод может быть использован для каждой марки стали.

Метод А:

- аустенитные стали, содержащие более 16 % Cr и до 3 % Mo;

- ферритные стали, содержащие 16 % - 20 % Cr и 0 % - 1 % Mo;

- двухфазные стали, содержащие более 16 % Cr и до 3 % Mo.

Метод В:

- аустенитные стали, содержащие более 20 % Cr и 2 % - 4 % Mo;

- двухфазные стали, содержащие более 20 % Cr и более 2 % Mo.

Метод С:

- аустенитные стали, содержащие более 17 % Cr и более 3 % Mo;

- аустенитные стали, содержащие более 25 % Cr и более 2 % Mo;

- ферритные стали, содержащие более 25 % Cr и более 2 % Mo;

- двухфазные стали, содержащие более 20 % Cr и 3 % и более Mo.

Ключевые слова: стали, сплавы, межкристаллитная коррозия, методы испытаний, коррозионная стойкость.

|

|