|

||||||||||||||||||||||||

ПРАВИТЕЛЬСТВО МОСКВЫ

МОСКОМАРХИТЕКТУРА

РУКОВОДСТВО

ПО ПРОЕКТИРОВАНИЮ И МОНТАЖУ

ВНУТРЕННИХ СИСТЕМ ВОДОСНАБЖЕНИЯ

И КАНАЛИЗАЦИИ

ИЗ ПОЛИПРОПИЛЕНОВЫХ ТРУБ

2001

1. Разработано НПО «Стройполимер» (к.т.н. А.Я. Добромыслов, В.А. Устюгов) в соответствии с «Программой применения труб из полимерных материалов в строительстве Москвы в 1999 - 2000 гг.», подготовленной и реализуемой в соответствии с Поручением Первого заместителя Премьера правительства Москвы от 1 марта 1999 г. № 25-1486/9 и утвержденной Комплексом перспективного развития города, раздел 2 «Создание нормативно-технической документации по проектированию и монтажу пластмассовых трубопроводов».

При разработке использован опыт НИИМосстроя (к.т.н. Я.Б. Алескер, инж. П.В. Санкова и Н.Н. Митрофанова) по монтажу внутренних систем водоснабжения и канализации из пластмассовых труб.

2. Подготовлено к утверждению и изданию Управлением перспективного проектирования и нормативов Москомархитектуры.

3. Согласовано: МНИИТЭП, ОАО «Моспроект».

4. Утверждено и введено в действие Указанием Москомархитектуры от 03.10.2001 № 37.

СОДЕРЖАНИЕ

1. Введение

Настоящее «Руководство …» разработано в помощь организациям, проектирующим и монтирующим внутренние системы водоснабжения и канализации из полипропиленовых труб.

Постановлением № 18-46 от 11.07.1996 г. «О принятии изменения № 2 строительных норм и правил (СНиП) 2.04.01-85 «Внутренний водопровод и канализация зданий» Министерство строительства Российской Федерации признало приоритетными трубы из полимерных материалов для систем холодного и горячего водоснабжения зданий (см. п. 10.1 СНиП 2.04.01-85*). В том же году Минстрой РФ принял «Свод правил по проектированию и монтажу трубопроводов из полипропилена «Рандом сополимер» (СП 40-101). В 2000 году Госстроем России принят Свод правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» (СП 40-102-2000), в котором впервые на федеральном уровне регламентированы расчеты внутренних систем водоснабжения и канализации из пластмассовых труб.

Как при проектировании, так и при монтаже необходимо знать специфику трубопроводной системы, смонтированной из таких труб. К числу специфических особенностей следует прежде всего отнести высокий коэффициент линейного теплового расширения пластмасс, следствием чего является необходимость компенсации изменений длины трубопровода, т.е. расчета компенсаторов и грамотной расстановки как компенсаторов, так и подвижных и неподвижных опор.

К числу специфических относится характерная для всех пластмассовых труб четкая связь между давлением в трубопроводе, температурой транспортируемой среды и сроком службы этого трубопровода. В частности, срок службы полипропиленовых труб не менее 50 лет при номинальном давлении и температуре транспортируемой среды 20 °С.

Однако следует иметь в виду, что те же трубы могут работать и при более высоких температурах и давлениях, но срок их службы при этом снижается. Например, полипропиленовая труба «Рандом сополимер» номинальным давлением 20 атм (PN20), рассчитанная на срок службы в 50 лет при рабочем давлении 20 атм и температуре транспортируемой среды 20 °С, будет безаварийно работать в течение 25 лет при температуре 75 °С и рабочем давлении 7,5 атм. Поэтому эти трубы рекомендуются для строительства систем горячего водоснабжения зданий, где максимальная температура горячей воды не должна превышать 75 °С (СНиП 2.04.01-85*).

Вообще связь между давлением, температурой и сроком службы полипропиленовых труб «Рандом сополимер» подробно исследована и занормирована (например, немецкие нормы DIN8077, 1997 г.). В приложении 1 настоящего руководства приведен фрагмент этой закономерности.

Что касается систем внутренней канализации, то они должны рассчитываться таким образом, чтобы в процессе эксплуатации гарантировались устойчивость против срыва гидравлических затворов и незасоряемость отводных трубопроводов. Поэтому представляется очевидной необходимость как достаточно точного определения величины расчетного расхода стоков, так и технических параметров системы канализации зданий. Ошибки в определении величины расчетного расхода стоков, диаметров вертикальных и горизонтальных трубопроводов, их уклонов приводят и к срыву гидравлических затворов, и к образованию засоров.

Поскольку СНиП 2.04.01-85* не содержит обоснованной методики для определения величины расчетного расхода сточных вод, рекомендуется пользоваться методикой, приведенной в «Рекомендациях по проектированию, монтажу и эксплуатации систем канализации из пластмассовых труб для зданий и микрорайонов» (Москва, ТОО «Издательство ВАЛАНГ», 2000 г.), которые являются вспомогательным материалом к настоящему «Руководству …». В качестве вспомогательного материала рекомендуются также «Таблицы для гидравлических расчетов напорных и безнапорных трубопроводов из полимерных материалов» (Москва, ТОО «Издательство ВАЛАНГ», 2000 г.), рассчитанные по формулам СП 40-102-2000. Обе работы изданы Учебным центром НПО «Стройполимер» (г. Москва, ул. Талалихина, 26, тел. 276-74-31).

2. Системы холодного и горячего водоснабжения

2.1. Техническая характеристика труб

2.1.1. Трубы и соединительные детали, изготовленные из полипропилена «Рандом сополимер» (PP-R, тип 3, в дальнейшем PP-R), предназначаются для монтажа трубопроводов систем холодного и горячего водоснабжения и технологических трубопроводов. Их допускается применять в объединенных системах противопожарного водоснабжения.

2.1.2. Трубы и соединительные детали имеют сертификат соответствия, выданный ГУН «Мосстройсертификация», и гигиеническое заключение, выданное Московским центром Государственного санитарно-эпидемиологического надзора Минздрава Российской Федерации.

2.1.3. Срок службы трубопроводов из PP-R при температуре транспортируемой среды 20 °С и номинальном давлении PN (PN10 - 10 атм., PN20 - 20 атм.) - 50 лет; срок службы труб PN20 при температуре 75 °С и давлении 7,5 атм. - 25 лет.

Срок службы трубопроводов из PP-R при других давлениях и температурах приведен в DIN 8077, фрагмент которых представлен в прил. 1.

В качестве технологических трубы из PP-R могут применяться для транспортирования веществ, к которым полипропилен химически стоек (прил. 2).

2.1.4. При проектировании и монтаже трубопроводов систем холодного и горячего водоснабжения должны выполняться требования действующих нормативных документов (СНиП 2.04.01-85*, СНиП 3.05.01-85, СН 550-82, СП 40-102-2000, СП 40-101 и др.).

2.1.5. Основные физико-механические свойства труб и соединительных деталей из PP-R по ТУ 2248-006-41989945-98 при температуре +23 °С приведены в табл. 2.1.1.

Таблица 2.1.1

|

Величина |

|

|

Плотность, г/см3 |

0,9 |

|

Температура плавления, °С |

146 |

|

Средний коэффициент линейного теплового расширения, мм/м°С |

0,15 |

|

Предел текучести при растяжении, не менее, МПа |

19,2 |

|

Относительное удлинение при разрыве, %, не менее |

350 |

|

Теплопроводность, Вт/м°С |

0,23 |

|

Удельная теплоемкость, кДж/кг°С |

1,73 |

2.2. Проектирование систем холодного и горячего водоснабжения из полипропиленовых труб и соединительных деталей

2.2.1. Проектирование систем холодного и горячего водоснабжения следует выполнять в соответствии с регламентами строительных норм и правил (СНиП) 2.04.01-85* «Внутренний водопровод и канализация зданий» с учетом специфики полипропиленовых труб.

2.2.2. Трубы по номинальным давлениям следует выбирать в зависимости от назначения трубопроводной системы (холодное или горячее водоснабжение, технологические трубопроводы), рабочего давления, температуры и агрессивности транспортируемой среды.

2.2.3. Рабочее давление в трубопроводной системе следует определять на основании гидравлических расчетов пластмассовых трубопроводов по методике Свода правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» СП 40-102-2000, а именно:

Величину удельной потери напора на трение i следует определять по формуле Дарси-Вейсбаха:

![]() (1)

(1)

где λ - коэффициент сопротивления по длине трубопровода;

v - скорость течения жидкости, м/с;

g - ускорение свободного падения, м/с2;

d - расчетный (внутренний) диаметр трубопровода, м.

Коэффициент сопротивления по длине трубопровода равен:

(2)

(2)

где в - число подобия режимов течения жидкости, равное

![]() (3)

(3)

где ![]() - фактическое число

Рейнольдса;

- фактическое число

Рейнольдса;

![]() - число Рейнольдса, соответствующее

началу квадратичной области сопротивлений;

- число Рейнольдса, соответствующее

началу квадратичной области сопротивлений;

ν - коэффициент кинематической вязкости жидкости, м2/с;

Кэ - коэффициент эквивалентной равномернозернистой шероховатости полипропиленовых труб; Кэ = 0,00002 м.

Примечание: При в > 2 следует принимать в = 2.

2.2.4. Для приближенных расчетов допускается пользоваться номограммами (рис. 2.2.1, 2.2.2), построенными под руководством проф. Г.С. Хованского; для более точных расчетов - таблицами прил. 3. Номограмма (рис. 2.2.1) и таблицы рассчитаны при Кэ = 0,00002 м, температуре воды +10 °С (ν = 1,31·10-6 м2/с) и внутреннем диаметре труб, равном наружному диаметру минус две толщины стенки. Номограмма (рис. 2.2.2) дает возможность определить коэффициент пересчета потерь напора, определенных для воды с t = +10 °С, на другую температуру.

Номограмма (рис. 2.2.1) построена для случая, когда расчетный диаметр Dp изменяется непрерывно. Она состоит из параллельных логарифмических шкал Dp, q, v и 1000i10, где i10 = hдл/l - удельная потеря на трение при транспортировке воды с температурой 10 °С, hдл - потери напора на трение в трубопроводе длиной 1.

Номограмма на рис. 2.2.1 предназначена для случая, когда 6 ≤ Dp ≤ 100 мм.

Нахождение v и 1000i10 производится одним наложением линейки: прикладываем край линейки к заданным точкам шкал Dp и q и в точках пересечения края линейки со шкалами v и 1000i10 читаем ответы.

Для определения поправочного коэффициента Кt к 1000i10 при транспортировке воды с температурой, отличной от 10 °С, служит циркульная номограмма (рис. 2.2.2) для случая, когда 6 ≤ Dp ≤ 100 мм.

Способ пользования этой номограммой следующий. Значение Кt находится по заданным значениям величин v, Dp и t путем откладывания циркулем или измерителем отрезка, равного данному (см. ключи пользования на номограмме).

Номограмма состоит из бинарных полей (v, Dp и t) с общим семейством параллельных прямых v и расположенной на прямой Кt фиксированной точкой, отмеченной стрелкой, и ответной шкалы Кt.

Пример. Определить значения v и i в трубе из полипропилена с расчетным диаметром Dp = 20 мм при q = 0,7 л/с и t = 45 °С.

По номограмме (рис. 2.2.1) одним наложением линейки находим, что значениям Dp = 20 мм при q = 0,7 л/с отвечают значения v = 2,25 м/с и 1000it = 350, т.е. i = 0,35. Обращаемся к номограмме на рис. 2.2.2. Помещаем одну ножку циркуля в точку пересечения линии Dp с пометкой Dp = 20 мм и прямой v с пометкой v = 2,25 м/с, а другую - в точку пересечения линии t с пометкой t = 45 °С и прямой v с пометкой v = 2,25 м/с. Не меняя раствора циркуля, одну его ножку помещаем в фиксированную точку, а другую - на шкалу Кt, где читаем ответ: Кt = 0,88.

Вычисляем it по формуле it = Кti10 = 0,88·0,35 = 0,308. Итак, v = 2,25 м/с, it = 0,308.

2.2.5. Потери напора в местных сопротивлениях определяются по формуле:

![]() (4)

(4)

где ξ - коэффициент местного сопротивления.

Значения коэффициентов местных сопротивлений, рекомендуемых НИИМосстроя, представлены в табл. 2.2.1.

Рис. 2.2.1 Номограмма для определения потерь напора в трубах диаметрами 6 - 100 мм

Рис. 2.2.2 Номограмма для определения Кt при расчете труб диаметрами 6 - 100 мм

Таблица 2.2.1

Коэффициенты местного сопротивления соединительных деталей

|

Название деталей |

Значение коэффициента ξ |

|

|

1. |

Муфта под сварку |

0,25 |

|

2. |

Переход под сварку |

|

|

- на один диаметр; |

0,55 |

|

|

- на два диаметра |

0,85 |

|

|

3. |

Угольник 90° под сварку |

2,0 |

|

4. |

Тройник равнопроходный под сварку |

1,5 |

|

5. |

Тройник равнопроходный под сварку (на один диаметр) |

4,2 |

|

6. |

Угольник 90° с переходом на резьбу |

2,2 |

|

7. |

Т ройник с переходом на резьбу |

0,8 |

|

8. |

Муфта с переходом на резьбу |

0,4 |

|

Примечание. При гидравлических расчетах внутренних систем водоснабжения допускается суммарно учитывать местные сопротивления в количестве 30 % от потерь напора на трение. |

||

2.2.6. Расчет линейных температурных деформаций ∆l (мм) трубопроводов из PP-R следует выполнять по формуле:

∆l = 0,15·l·∆t, (5)

где l - длина трубопровода между неподвижными опорами, м;

∆t - разность температур воды в трубопроводе при эксплуатации и температуры воздуха при монтаже трубопровода, °С;

0,15 - коэффициент теплового расширения полипропиленовых труб, мм/м°С.

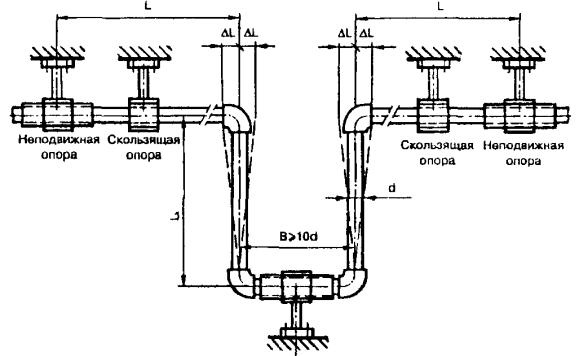

2.2.7. Для компенсации линейных изменений трубопровода следует использовать его естественные «Г»-, «Z»-, «П»-образные повороты или специально их устраивать, если прямолинейный участок достаточно длинен (рис. 2.2.3, 2.2.4).

Рис. 2.2.3 «Г»-образный элемент трубопровода

Рис. 2.2.4 «П»-образный элемент трубопровода

Рис. 2.2.5 Петлеобразный компенсатор

2.2.8. Длину lk плеча компенсатора следует определять по формуле:

![]() (6)

(6)

где d - наружный диаметр трубопровода, мм;

∆l - определяется по формуле (5), мм.

2.2.9. Для компенсации линейных удлинений, помимо компенсаторов, перечисленных в п. 2.2.7, применяются также петлеобразные компенсаторы (рис. 2.2.5).

Скользящей называется опора, фиксирующая трубопровод, но не препятствующая его осевому перемещению; неподвижной - опора, не позволяющая трубопроводу перемещаться в точке крепления.

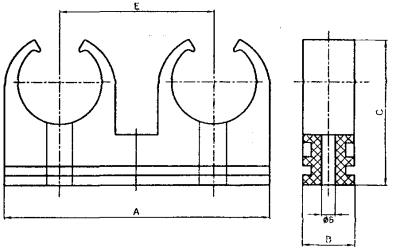

Конструкции скользящей опоры (одинарной и двойной) представлены в разделе 2.4 настоящего «Руководства …».

Неподвижная опора устраивается из той же самой скользящей опоры, зажатой между двумя муфтами, или между двумя соединительными деталями (например, между двумя тройниками), или между соединительной деталью и муфтой. Допускается также устанавливать скользящую опору между лепестками из полипропилена, специально навариваемыми на трубу по окружности. Неподвижная опора может быть выполнена также с помощью металлического хомута с резиновой или пластмассовой прокладкой, одеваемого на муфту. Хомут обжимает муфту с помощью одного или двух болтов. Конструкции хомутов приведены в разделе 2.4 настоящего «Руководства …».

2.2.11. Расстояния между скользящими опорами на горизонтальном трубопроводе из PP-R следует принимать по табл. 2.2.2.

Таблица 2.2.2

Расстояния между скользящими опорами на горизонтальном трубопроводе из PP-R (размеры в мм)

|

Трубопровод холодной воды |

Трубопровод горячей воды |

|

|

16 |

500 |

500 |

|

20 |

600 |

550 |

|

25 |

750 |

650 |

|

32 |

900 |

750 |

|

40 |

1050 |

850 |

|

50 |

1200 |

1000 |

|

63 |

1400 |

1150 |

|

75 |

1500 |

1250 |

|

90 |

1600 |

1400 |

|

110 |

1700 |

1500 |

2.2.12. Расстояния между скользящими опорами на вертикальных участках водопроводов следует принимать на 10 % больше значений, приведенных в табл. 2.2.2.

2.2.13. Запорную и водоразборную арматуру следует жестко закреплять к строительным конструкциям.

2.2.14. Расстояние в свету между трубами и строительными конструкциями должно быть не менее 20 мм.

2.2.15. При параллельной прокладке трубы из PP-R следует располагать ниже труб отопления и горячего водоснабжения, но выше труб канализации. Расстояние в свету в обоих случаях должно быть не менее 100 мм. Расстояние в свету между пересекающимися трубопроводами должно быть не менее 100 мм.

2.2.16. В местах прохода через строительные конструкции стен и перегородок полипропиленовые трубы следует прокладывать в футлярах или гильзах из металла, пластмассы, пергамина, рубероида и т.п., не препятствующих осевому перемещению трубопровода и защищающих его поверхность от повреждения рваными краями цементно-песчаного раствора. Кроме того, футляры должны препятствовать распространению огня из помещения в помещение.

В местах прохода полипропиленовых трубопроводов через перекрытия, в тех случаях, когда это возможно, их следует прокладывать в гильзах, металлических или пластмассовых, внутренний диаметр которых на 20 - 30 мм превышает наружный диаметр трубопровода. Этот зазор следует заполнять мягким негорючим материалом, не препятствующим осевому перемещению трубопровода. Верхний конец гильзы должен выступать над перекрытием на 30 - 50 мм.

В тех случаях, когда в перекрытии предусмотрен монтажный проем для прохода нескольких трубопроводов и установить гильзу не представляется возможным, допускается трубы обернуть пергамином, рубероидом, толью и т.п. материалами, а затем заделать цементным раствором на всю толщину перекрытия. Концы такого футляра должны выступать за края перекрытия не менее чем на 10 мм. Такую конструкцию следует считать скользящей опорой.

Во всех случаях места прохода стояков через перекрытия следует заделать цементным раствором на всю толщину перекрытия.

2.2.17. Запрещается располагать в гильзе стыковые соединения трубопроводной системы, как разъемные, так и неразъемные.

2.2.18. Трубопроводы следует прокладывать, как правило, в местах, обеспечивающих их защиту от механических повреждений (шахтах, штрабах, каналах и т.п.). В этом случае оптимальный способ прокладки полипропиленовых трубопроводов, как горизонтальных, так и вертикальных, - их укладка «змейкой».

При невозможности скрытой прокладки трубопроводов их следует защищать от механических повреждений и от огня.

Примечания. 1. Подводки к санитарно-техническим приборам допускается прокладывать открыто.

2. Допускается укладка полипропиленовых трубопроводов в слой бетона, цементного или цементно-песчаного раствора. Однако не рекомендуется располагать в этом слое сварные соединения и запрещается - резьбовые; в противном случае к резьбовым соединениям должен быть предусмотрен доступ.

2.3. Монтаж трубопроводных систем холодного и горячего водоснабжения зданий

2.3.1. Монтаж водопроводов из труб и деталей из PP-R следует производить с учетом общих требований СНиП 3.05.01-85*, СП-40-101, СП 40-102-2000. При этом следует использовать трубы (ТУ 2248-006-41989945-97 «Трубы напорные из сополимера пропилена «Рандом сополимер» (PPRC)» и соединительные детали (ТУ 2248-011-41989945-98 «Соединительные детали из сополимера пропилена «Рандом сополимер» PP-R тип 3 (PPRC)», сортамент которых приведен в приложении 4 настоящего «Руководства …» .

2.3.2. Монтаж трубопроводов из PP-R следует выполнять при положительной температуре окружающего воздуха.

2.3.3. При монтаже внутридомовых водопроводов следует применять неразъемные соединения, получаемые контактной тепловой сваркой враструб, и разъемные соединения, получаемые с помощью комбинированных соединительных деталей.

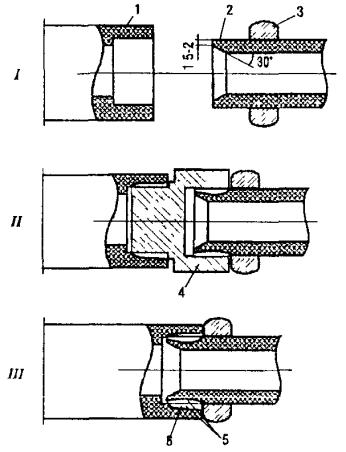

Контактную сварку враструб следует осуществлять с соблюдением такой последовательности операций (рис. 2.3.1):

- разметка и ровная отрезка труб под прямым углом к оси трубы;

- снятие на конце трубы фаски под углом 30 град, глубиной 1 мм;

- обезжиривание ацетоном наружной поверхности конца трубы длиной, равной диаметру трубы, и внутренней поверхности муфтовой части соединительной детали;

- нанесение метки (карандашом) на конец трубы на следующих расстояниях от торца для диаметров: 16 - 13 мм; 20 - 14,5 мм; 25 - 16 мм; 32 - 18 мм; 40 - 20,5 мм; 50 - 23,5 мм; 63 - 27,5 мм; 75 - 32 мм; 90 - 40 мм; 110 - 50 мм;

- обезжиривание рабочих поверхностей нагревательных элементов сварочного устройства.

Разъемное соединение получают, приваривая описанным способом к полипропиленовой трубе комбинированную соединительную деталь, один (гладкий) конец которой выполнен из полипропилена, а второй, выполненный из латуни, имеет резьбу (см. сортамент соединительных деталей в приложении 4 настоящего «Руководства …»).

2.3.4. При контактной тепловой сварке враструб труб из РР-Р требуется соблюдать следующий технологический режим:

- температура рабочих поверхностей нагревательных элементов при сварке не должна превышать 260 (±5) °С;

- время оплавления, технологическая пауза, время охлаждения сварочного соединения должны приниматься по табл. 2.3.1.

Рис. 2.3.1. Последовательность процесса контактной сварки труб

I - подготовка труб и деталей к сварке;

II - нагрев труб и деталей;

III - соединение труб и деталей;

1 - раструб соединительной детали;

2 - конец трубы;

3 - ограничительный хомут или монтажная метка (устанавливается или наносится на расстоянии от торца трубы, равном глубине раструба плюс 2 мм);

4 - нагревательный инструмент;

5 - сварной шов;

6 - зона оплавленного материала

Таблица 2.3.1

Временные технологические параметры контактной тепловой сварки труб из PP-R

(при температуре наружного воздуха более +5 °С)

|

Время, сек |

|||

|

Оплавления1) |

Технологической паузы2), не более |

Охлаждения3) |

|

|

16 |

5 |

4 |

120 |

|

20 |

5 |

4 |

120 |

|

25 |

7 |

4 |

120 |

|

32 |

8 |

6 |

240 |

|

40 |

12 |

6 |

240 |

|

50 |

13 |

6 |

240 |

|

63 |

24 |

8 |

360 |

|

75 |

30 |

8 |

360 |

|

90 |

40 |

8 |

360 |

|

110 |

50 |

10 |

480 |

|

1) Время оплавления - время, отсчитываемое с момента полного вдвигания деталей в рабочие элементы электронагревательного инструмента. 2) Технологическая пауза- время после снятия оплавленных деталей со сварочного устройства до момента стыковки оплавленных деталей. 3) Время охлаждения - период после стыковки оплавленных деталей до приложения монтажных усилий. Примечание. При температуре наружного воздуха (0 °С) - (+5 °С) время оплавления следует увеличить на 50 %. |

|||

2.3.5. При выполнении операции «оплавление» не следует допускать несоосности труб и рабочих элементов нагревательного устройства и перегиба более чем на 3°.

2.3.6. При сопряжении оплавленных частей труб и соединительных деталей из PP-R запрещается их вращение относительно оси.

2.3.7. Для сварки труб и соединительных деталей из PP-R следует использовать электронагревательный инструмент, обеспечивающий поддержание температуры сварки с точностью не менее ±5 °С, с напряжением электротока 36 В.

Примечание. Допускается применение электронагревательного инструмента с электропитанием напряжением 220 В, оборудованного автоматическим защитно-отключающим устройством (ЗОУ).

2.3.8. Для разрезания труб из PP-R следует использовать специальные ножницы или режущие приспособления, обеспечивающие ровный рез труб под прямым углом (с отклонением не более 0,5 мм), специальный инструмент следует использовать и для снятия фасок на концах труб PP-R.

Примечание. Допускается использование ножовок и шаблонов для отрезания труб и рашпилей - для снятия фасок.

2.3.9. Контактную тепловую сварку враструб труб из PP-R диаметром до 40 мм включительно допускается производить вручную.

При сварке труб большего диаметра следует использовать для стыковки труб специальные центрирующие приспособления.

После сварки труб из PP-R следует осуществлять контроль сварных соединений, включающий проверку:

- прямолинейности в месте стыка (отклонение не должно превышать 3°);

- равномерности по окружности валика сварного шва у торцов деталей из PP-R;

- отсутствия трещин, складок и других дефектов детали из PP-R, вызванных перегревом.

2.3.10. Температура воздуха в зоне сварного шва должна быть не ниже 0 °С.

Примечание. При необходимости выполнения сварочно-монтажных работ при температуре наружного воздуха ниже 0 °С сварку труб следует производить в обогреваемых помещениях, в тепляках и т.п.

2.3.11. Разъемные соединения на резьбе комбинированных деталей из PP-R со стальными трубами или арматурой следует выполнять преимущественно вручную или с использованием трубных ключей с регулируемым моментом.

2.3.12. Резьбовые соединения следует уплотнять, например, лентой ФУМ.

2.3.13. Закрепление вертикальных и горизонтальных трубопроводов следует осуществлять с помощью пластмассовых опор и хомутовых металлических опор с резиновыми или пластмассовыми прокладками.

2.3.14. Скользящие (подвижные) и неподвижные опоры следует выполнять в соответствии с п. 2.2.10 настоящего «Руководства …».

2.3.15. Трубопроводы из труб PP-R после монтажа должны быть испытаны в соответствии со СНиП 3.05.01-85, СП 40-101, СП 40-102-2000.

Гидравлические испытания следует производить не раньше чем через 16 ч после сварки последнего соединения.

2.3.16. Величину гидравлического пробного испытательного давления следует принимать равной 1,5 кратному значению максимально возможного избыточного рабочего давления в водопроводе. Испытательное давление должно поддерживаться в течение 30 мин.

Трубопровод из PP-R считается выдержавшим испытания, если после 10 мин нахождения под пробным испытательным давлением величина падения давления не превысила 0,05 МПа и при этом не была обнаружена капель в сварных швах, трубах, резьбовых соединениях, арматуре и утечка воды через смывные устройства.

2.3.17. По окончании гидравлических испытаний должна быть произведена промывка трубопроводов из PP-R труб проточной водой в течение 3 ч.

3. Системы канализации

3.1. Техническая характеристика труб

3.1.1. По трубопроводной системе канализации из полипропиленовых труб и фасонных частей допускается транспортировать стоки с температурой:

- при кратковременной продолжительности водоотведения - 95 °С;

- постоянно - 80 °С.

3.1.2. НПО «Стройполимер» выпускает для систем внутридомовой канализации трубы по ТУ 4926-005-41989945-97 «Трубы и патрубки из полипропилена для канализации» и фасонные части по ТУ 4926-010-41989945-98 «Части фасонные из полипропилена для канализационных труб» диаметрами 40, 50 и 110 мм (марка полипропилена (Каплен 01003).

3.1.3. Трубы и фасонные части - раструбные, с желобком под резиновое уплотнительное кольцо, их конструкции представлены в приложении 5 настоящего «Руководства …».

3.1.4. Трубы рассчитаны на срок службы не менее 50 лет.

3.1.5. В качестве технологических эти трубы могут применяться для транспортирования веществ, к которым полипропилен химически стоек (см. приложение 2).

3.1.6. Трубы и фасонные части имеют сертификат соответствия, выданный ГУП «Мосстройсертификация».

Основные физико-механические свойства полипропилена (Каплен 01003) представлены в табл. 3.1.1.

Таблица 3.1.1

|

Значения параметра |

|

|

Плотность, г/см3 |

> 0,91 |

|

Средний коэффициент линейного теплового расширения, мм/м°С |

0,15 |

|

Предел текучести при растяжении, МПа, не менее |

25 |

|

Предел прочности при разрыве, МПа |

28 - 35 |

|

Относительное удлинение при разрыве, %, не менее |

100 |

|

Теплопроводность, Вт/м°С |

0,26 |

3.2. Проектирование систем канализации зданий

3.2.1. Проектирование трубопроводных систем канализации из пластмассовых труб для зданий различного назначения следует выполнять в соответствии со СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий», СП 40-102-2000 «Проектирование и монтаж систем водоснабжения и канализации из полимерных материалов. Общие требования» и др.

Примечание. Запрещается применение пластмассовых труб для транспортирования жидкостей и газов, к которым полипропиленовые трубы и уплотнители стыковых соединений химически нестойки.

3.2.2. Расход сточных вод для указанных объектов следует определять в соответствии с «Рекомендациями по проектированию, монтажу и эксплуатации систем канализации из пластмассовых труб для зданий и микрорайонов» (М., ТОО «Издательство «ВАЛАНГ», 1998).

3.2.3. Канализационный стояк, выведенный выше кровли здания и имеющий свободное сообщение с атмосферой (т.е. имеющий так называемую вытяжную часть), называется вентилируемым; не имеющий вытяжной части - невентилируемым.

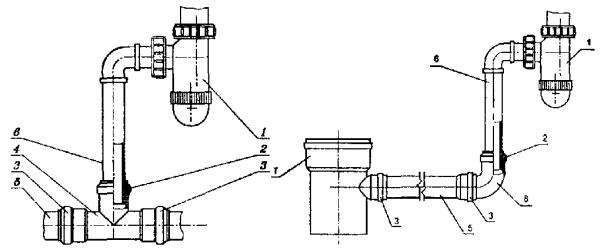

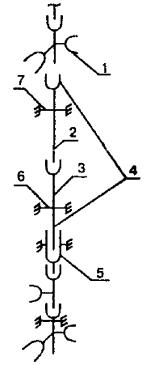

Невентилируемый канализационный стояк оканчивается прочисткой, устраиваемой в направленном вверх раструбе фасонной части, с помощью которой к стояку присоединяются наиболее высоко расположенные санитарно-технические приборы (рис. 3.2.1).

3.2.4. Допустимая величина разрежений в вентилируемых и невентилируемых канализационных стояках не должна превышать 0,9hз, где hз - высота наименьшего из гидравлических затворов санитарно-технических приборов, присоединенных к канализационному стояку.

где q - расчетный расход стоков, м3/с;

α - угол присоединения диктующего отвода к стояку, град;

Dст - диаметр стояка, м;

dотв - диаметр диктующего поэтажного отвода, м;

L - рабочая высота стояка, м.

Рис. 3.2.1. Система канализации с невентилируемым стояком

1 - канализационный колодец;

2 - канализационный выпуск;

3 - невентилируемый стояк;

4 - прочистка;

5 - санитарно-технические приборы.

Примечания к п. 3.2.5:

1. Рабочей высотой канализационного стояка называется его участок от точки присоединения наиболее высоко расположенного санитарно-технического прибора (или группы приборов) до нижнего гиба стояка (точки перехода стояка в канализационный выпуск), т.е. участок стояка, по которому может транспортироваться сточная жидкость.

2. При 90Dст > L следует принимать 90Dст = L.

3. Диктующим следует считать поэтажный отвод, присоединяющий к стояку диктующий санитарно-технический прибор.

3.2.6. Допускается при расчетной высоте гидравлических затворов hз = 60 мм конструкцию систем канализации зданий и сооружений с вентилируемыми стояками из полипропиленовых труб принимать по табл. 3.2.1.

Примечания. 1. При расчетной высоте гидрозатворов hз = 50 мм приведенные в табл. 3.2.1 значения пропускной способности стояков следует уменьшить на 10 %, при hз = 70 мм - увеличить на 10 %.

2. Таблица рассчитана для стояков высотой Lст ≥ 90Dст и гидравлических затворов высотой 60 мм. При Lст < 90Dст табличные значения пропускной способности стояков следует увеличить в (90Dст/L)0,5 раз, при высоте гидрозатворов 50 мм - уменьшить в 1,1 раза.

Здесь Dст - внутренний диаметр стояка, равный 0,1046 м (104,6 мм), 0,0464 м (46,4 мм) и 0,0367 м (36,4 мм) для труб наружным диаметром 110, 50 и 40 мм соответственно.

Таблица 3.2.1.

Пропускная способность вентилируемых стояков из ПП труб

|

Угол присоединения поэтажных отводов к стояку, град |

Пропускная способность л/с, вентилируемых стояков из ПП труб при наружном диаметре, мм |

||

|

50 |

110 |

||

|

40 |

45 87,5 |

1,23 0,76 |

8,95 5,5 |

|

50 |

45 87,5 |

1,07 0,66 |

8,4 5,2 |

|

110 |

45 87,5 |

- - |

5,9 3,6 |

Пример расчета. Дано: 16-этажный дом, оборудованный полным комплексом удобств: в каждой квартире установлены унитаз, ванна длиной 1500 мм, умывальник и мойка. Средняя заселенность квартиры - 4 чел. Минимальная высота гидрозатвора hз = 50 мм. Расчетный расход стоков равен 2,8 л/с.

Требуется запроектировать надземную часть системы канализации здания.

Решение. Прежде чем по формуле (7) рассчитывать величину разрежений в канализационном стояке, необходимо отметить следующее.

1. Высота стояка в данном случае (16 этажей, около 50 м) превысит величину 90Dст, так как вероятный диаметр стояка будет не более 150 мм (90Dст = 13,5 м).

2. Так как в качестве qsпр принят расход стоков от смывного бачка унитаза, диктующим поэтажным отводом является отвод от унитаза.

3 Диаметр канализационного стояка конструктивно не может быть меньше внутреннего диаметра выпуска унитаза, который равен 85 мм. С учетом этих замечаний принимаем:

(8)

(8)

Выполняем расчет для стояка наружным диаметром 110 мм из полипропиленовых труб производства НПО «Стройполимер». Диаметр отвода также равен 110 мм, α = 87,5°. Толщина стенки этих труб равна 2,7 мм, так что расчетный диаметр равен 104,6 мм.

При этих параметрах величина ∆p по формуле (7) равна 34,65 мм, что меньше чем 0,9hз = 45 мм. Следовательно, надземная часть системы канализации 16-ти этажного типового жилого дома в рассмотренном случае включает стояк из полипропиленовых труб наружным диаметром 110 мм, к которому под углом 87,5° присоединяется диктующий поэтажный отвод такого же диаметра.

Следует подчеркнуть, что с уменьшением диаметра поэтажного отвода, равно как и угла его присоединения к стояку, пропускная способность последнего увеличивается. Этот вывод следует из анализа формулы (7) и табл. 3.1.1. При известном расчетном расходе сточной жидкости из этих таблиц становится ясна конструкция надземной части системы канализации, а именно: диаметры стояка и поэтажного отвода и угол присоединения отвода к стояку.

3.2.7. Величину разрежений, мм вод. ст., в невентилируемом канализационном стояке следует определять по формуле:

∆p = 0,31·v4,3см, (9)

где vсм - скорость водовоздушной смеси, м/с, определяемая по формуле:

![]() (10)

(10)

здесь Qв - эжектирующая способность воды, м3/с, т.е. расход воздуха, увлекаемого в стояк движущейся в нем сверху вниз жидкостью;

![]() - площадь живого

сечения стояка, м2.

- площадь живого

сечения стояка, м2.

Величина Qв определяется по формуле:

где qs - расчетный расход сточной жидкости, м3/с;

dотв - диаметр поэтажного отвода, м;

L - рабочая высота стояка, м;

β - угол присоединения диктующего поэтажного отвода к стояку, град.

Примечания.

1. См. примечания к п. 3.2.5.

2. Определение величин ∆р по формуле (9) и Qв по формуле (11) допускается по номограммам рис. 3.2.2 и 3.2.3 соответственно.

Рис. 3.2.2. Номограмма для определения величины разрежений в невентилируемом стояке

Рис. 3.2.3. Номограмма для определения величины эжектирующей способности жидкости

3.2.8. Допускается при расчетной высоте гидравлических затворов hз = 60 мм конструкцию систем с невентилируемыми канализационными стояками принимать по табл. 3.2.2.

Таблица 3.2.2

Пропускная способность невентилируемых канализационных стояков из труб ПП

|

Угол присоединения поэтажного отвода к стояку, град |

Пропускная способность, л/с, невентилируемого стояка из ПП труб, мм, при наружном диаметре поэтажных отводов, мм |

|||||

|

50 |

110 |

|||||

|

40 |

50 |

40 |

50 |

110 |

||

|

1 |

45 |

1,6 |

1,8 |

8,8 |

9,5 |

10,6 |

|

87,5 |

1,44 |

1,65 |

8,0 |

8,4 |

9,5 |

|

|

2 |

45 |

0,96 |

1,12 |

5,4 |

5,8 |

6,8 |

|

87,5 |

0,88 |

0,97 |

4,7 |

4,95 |

5,9 |

|

|

3 |

45 |

0,72 |

0,8 |

3,8 |

4,0 |

5,0 |

|

87,5 |

0,58 |

0,65 |

3,2 |

3,3 |

4,1 |

|

|

4 |

45 |

0,5 |

0,6 |

2,8 |

3,0 |

3,7 |

|

87,5 |

0,42 |

0,48 |

2,3 |

2,4 |

3,0 |

|

|

5 |

45 |

0,5 |

0,6 |

2,1 |

2,25 |

3,0 |

|

87,5 |

0,42 |

0,48 |

1,77 |

1,85 |

2,4 |

|

|

6 |

45 |

0,5 |

0,6 |

1,77 |

1,85 |

2,35 |

|

87,5 |

0,42 |

0,48 |

1,42 |

1,5 |

1,8 |

|

|

7 |

45 |

0,5 |

0,6 |

1,42 |

1,55 |

2,0 |

|

87,5 |

0,42 |

0,48 |

1,07 |

1,2 |

1,6 |

|

|

8 |

45 |

0,5 |

0,6 |

1,2 |

1,3 |

1,7 |

|

87,5 |

0,42 |

0,48 |

0,96 |

1,0 |

1,4 |

|

|

9 |

45 |

0,5 |

0,6 |

1,04 |

1,1 |

1,15 |

|

87,5 |

0,42 |

0,48 |

0,8 |

0,85 |

1,15 |

|

3.2.9. Пропускная способность невентилируемого канализационного стояка высотой L > 90Dст равняется его пропускной способности при L = 90Dст и при дальнейшем увеличении высоты стояка не изменяется.

3.2.10. Диаметр вытяжной части одиночного вентилируемого стояка равен диаметру сточного стояка. Высота вытяжной части равна 150 - 200 мм над кровлей здания. Установка дефлектора в устье вытяжной части стояка запрещается. Рекомендуется объединение поверху канализационных стояков одной вытяжной частью. С увеличением числа объединяемых стояков увеличивается вероятность незамерзания единой вытяжной части. В зданиях с эксплуатируемыми кровлями допускается не устраивать вытяжную часть при условии объединения поверху не менее четырех канализационных стояков.

3.2.11. Самоочищающая способность потока сточных вод в отводных канализационных трубопроводах обеспечивается при следующих параметрах течения:

где v - скорость течения, м/с;

h/D - наполнение трубопровода.

При этом скорость течения должна быть не менее 0,7 м/с, а наполнение - не менее 0,3.

3.2.12. Увеличение значения h/D возможно в трех случаях:

- увеличение расхода стоков;

- уменьшение длины отводных трубопроводов;

- уменьшение диаметра отводных трубопроводов.

При прочих равных условиях увеличение расхода стоков может быть обеспечено присоединением возможно большего числа санитарно-технических приборов и стояков к одному отводному трубопроводу; уменьшение длины отводных трубопроводов обеспечивается объединением понизу всех канализационных стояков в здании в один выпуск без устройства дворовой сети. При этом единый выпуск следует располагать возможно ближе к основанию стояков.

Уменьшение диаметра отводного трубопровода достигается за счет увеличения его наполнения при расчетах.

Примечания. 1. Диаметр отводного трубопровода не может быть меньше наибольшего из диаметров канализационных стояков, объединяемых этим отводным трубопроводом.

2. Гидравлический расчет безнапорных трубопроводов допускается выполнять по таблицам приложения 6.

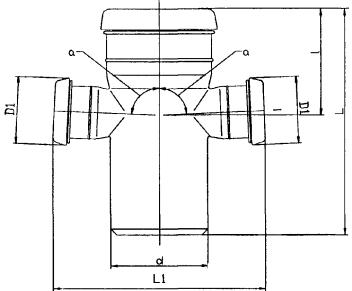

3. При невозможности обеспечить самоочищающий режим в канализационном выпуске из здания следует в основании каждого стояка устанавливать специальную деталь из полиэтилена, в конструкцию которой входит емкость (18 л), опорожняющаяся в течение 10 с и промывающая трубопровод (рис. 3.2.4). Во избежание передачи ее веса пластмассовому стояку она должна быть жестко закреплена (на стене, колонне и т.д.).

3.2.13. Трубопровод, в котором невозможно обеспечить выполнение условия (12), считается безрасчетным и может быть проложен с безрасчетным уклоном.

3.2.14. Температурное изменение длины трубопровода ∆l, мм, следует определять по формуле (5).

3.2.15. Компенсация линейных удлинений трубопроводов внутренней канализации осуществляется за счет раструбных соединений на резиновых уплотнительных кольцах. Поэтому никаких дополнительных мер по компенсации удлинений не требуется.

3.2.16. На каждом стояке следует устанавливать компенсационный раструб, облегчающий монтаж канализационного стояка при применении санитарно-технических кабин и разборку стояка при его ремонте.

3.2.17. Расстановку креплений на трубопроводах надлежит предусматривать из следующих условий:

- крепления должны направлять удлинения трубопроводов в сторону соединений, используемых в качестве компенсаторов;

- крепления целесообразно устанавливать у раструбов соединений с резиновыми кольцами, допускающими возможность взаимного поворота соединяемых деталей; такие крепления увеличивают жесткость смонтированного трубопровода в направлении, перпендикулярном его оси; отсутствие креплений уменьшает его жесткость;

- крепления не должны препятствовать прокладке труб с необходимым уклоном, а также должны обеспечивать вертикальность и соосность деталей трубопровода на стояках;

- установленные непосредственно на раструбах соединений с резиновыми кольцами крепления могут уменьшить возможность соединений воспринимать температурные удлинения;

- устанавливаемые на гладком конце трубы крепления должны находиться от раструба на расстоянии, допускающем расчетные температурные удлинения трубопровода;

- между неподвижными креплениями (т.е. креплениями, не допускающими перемещения трубопровода в осевом направлении) допускается не более двух соединений, используемых в качестве компенсаторов; при наличии двух соединений расстояние между креплениями равно 1,5 и 2,0 м для диаметров 50 и 110 мм, при этом требуется установка одного промежуточного подвижного крепления;

- расстояние между неподвижными креплениями для горизонтальных и вертикальных трубопроводов диаметром 50 и 110 мм при наличии между ними одного соединения следует принимать соответственно не более 0,7 и 1,0 м;

- между неподвижными креплениями допускается установка только одного компенсационного патрубка или не более двух обычных раструбных соединений; расстояние между подвижными креплениями для горизонтальных и вертикальных трубопроводов принимается таким же, как и для неподвижных креплений;

- при установке креплений на фасонных частях необходимо предусматривать расстояние для компенсации температурных удлинений;

- при невозможности установки крепления на фасонной части соседние детали закрепляются хомутами на расстояниях, обеспечивающих компенсацию удлинения фасонной части;

- нижний патрубок междуэтажной вставки этажестояка должен быть зафиксирован в неподвижном креплении.

Установка креплений не требуется на патрубках, используемых при присоединении к сети выпусков унитазов и трапов, а также на отводных трубах от пластмассовых сифонов.

При расстановке креплений на канализационных трубопроводах следует следить за тем, чтобы санитарные приборы и приемники хозяйственных сточных вод были прочно закреплены на строительных конструкциях, а металлические элементы имели бы самостоятельное крепление, предотвращающее передачу их веса на трубопроводы из полипропилена.

Рис. 3.2.4. Промывочное устройство с емкостью 18 л:

1 - емкость; 2 - вентиляционный стояк; 3 - подъемная труба; 4 - вакуумная труба; 5 - водяной замок; 6 - крепежная лента; 7 - прочистка

3.2.18. Расстояние между канализационными трубами из полипропилена и нетеплоизолированными трубопроводами горячего водоснабжения и отопления должно быть не менее 50 мм при их параллельной прокладке и не менее 25 мм - при пересечении; теплоизолированные трубопроводы допускается прокладывать без зазора.

3.2.19. Расстояние между поверхностью полипропиленовых труб и строительными конструкциями должно быть не менее 20 мм.

3.2.20. Проход полипропиленовых трубопроводов сквозь строительные конструкции выполняется с помощью гильз; внутренний диаметр гильз из жесткого материала (кровельная сталь, трубы и т.п.) должен превышать наружный диаметр пластмассового трубопровода на 10 - 15 мм. Межтрубное пространство заделывается мягким негорючим материалом с таким расчетом, чтобы не препятствовать осевому перемещению трубопровода при его линейных температурных деформациях. Допускается также вместо жестких гильз обертывать полипропиленовые трубы двумя слоями рубероида, пергамина, толя с последующей перевязкой их шпагатом и т.п. материалом. Длина гильзы должна на 20 мм превышать толщину строительной конструкции.

3.2.21. При параллельной прокладке участки канализационных трубопроводов из полипропиленовых труб следует проектировать, как правило, ниже водопроводных линий (в том числе и из пластмассовых труб), при этом расстояние между ними должно составлять не менее 100 мм в свету.

3.2.22. Трубопроводы канализации из полипропиленовых труб могут размещаться выше трубопроводов хозяйственно-питьевого водоснабжения из пластмассовых труб, но при этом расстояние между ними должно быть не менее 1,5 м.

3.2.23. Канализационные трубы из полипропилена диаметром до 160 мм допускается прокладывать выше вводов хозяйственно-питьевого водопровода в здания без заключения этих труб в футляры при расстоянии между стенками пересекающихся труб 0,5 м.

3.3. Монтаж трубопроводных систем канализации

3.3.1. Монтаж трубопроводных систем следует начинать при строительной готовности объекта в соответствии с требованиями СНиП 3.05.01-85.

3.3.2. Монтаж следует вести в строгом соответствии с проектом, применяя трубы, патрубки, фасонные части и резиновые уплотнители, сортамент которых приведен в приложении 5 настоящего «Руководства …».

3.3.3. Монтаж стояков следует вести снизу вверх, раструбы труб, патрубков и фасонных частей (за исключением двухраструбных труб и муфт) на вертикальных и горизонтальных участках трубопроводной системы должны быть направлены навстречу течению сточной жидкости.

3.3.4. Горизонтальные трубопроводы следует прокладывать с точным соблюдением проектных требований по уклону; отклонение канализационных стояков от вертикальной оси более чем на 2 мм на 1 метр мои тируемых труб не допускается.

3.3.5. При возведении зданий типовых серий монтаж трубопроводов систем внутренней канализации из полипропиленовых труб осуществляется индустриальными методами с использованием укрупненных узлов трубозаготовки, собранных и испытанных в условиях трубозаготовительного производства, санитарно-технических кабин или шахт-пакетов, оснащение которых канализационными и водопроводными трубопроводами производится на кабиностроительных заводах.

На небольших объектах, а также при строительстве зданий индивидуального назначения сборка канализационных трубопроводов может выполняться как с использованием готовых узлов, так и из отдельных труб, патрубков и фасонных частей /монтаж «россыпью»/.

3.3.6. При централизованном изготовлении заготовок трубы из ПП разрезаются при помощи устройства с дисковой пилой. В условиях строительной площадки для резки труб используют ручные ножовки для металла с обычными полотнами, столярные ножовки, а также мелкозубые плотницкие пилы. Предпочтительны ручные пилы со следующими характеристиками: высота зубьев - 2,5 - 3 мм, шаг зубьев - 2 - 3 мм, развод зубьев - 0,5 - 0,7 мм, толщина полотна - 0,8 - 1,0 мм. Разрезать трубы необходимо строго перпендикулярно их оси. При резке рекомендуется применять шаблон, изготовленный из сухих досок или многослойной фанеры. Образующиеся при резке стружка и заусенцы снимаются шабером. Плоскость реза должна быть перпендикулярна оси трубы.

С наружной стороны трубы снимают фаску под углом 15°. Для этого используют напильники с крупными насечками, предпочтительны плоские и плоские остроносые напильники с длиной рабочей части 230 - 315 мм, максимальной толщиной 7 - 8 мм, с номерами насечек 1 и 2.

3.3.7. Резка и укорачивание фасонных частей запрещается.

3.3.8. Монтаж трубопроводов из ПП, санитарно-технических кабин и шахт-пакетов с трубами из этого материала разрешается производить в зимнее время при температуре до (-15) °С.

3.3.9. При входном контроле качества, а также в процессе проведения работ по монтажу полипропиленовых трубопроводов подлежат выбраковке:

- все трубы, патрубки и фасонные части, имеющие сколы, трещины или надрезы;

- фасонные части, имеющие внутреннюю выпрессовку с острыми кромками;

- резиновые кольца и манжеты, имеющие разрывы, раковины и неудаленную выпрессовку, а также кольца, в которых отсутствуют предусмотренные конструкцией пластмассовые распорные вкладыши;

- металлические крепления, элементы которых имеют острые грани и заусенцы в местах сопряжения с трубами и фасонными частями из ПП.

3.3.10. Резиновые уплотнители после нахождения при температуре ниже (-25) °С перед монтажом должны быть выдержаны при положительной температуре не менее 24 часов.

3.3.11. На строительных объектах монтаж канализационных трубопроводов из ПП, работающих в безнапорном режиме, осуществляют при помощи раструбных соединений с резиновыми кольцами.

Сборка раструбных соединений производится путем введения гладкого конца трубы или хвостовика фасонной части в раструб второй трубной детали до монтажной метки, определяющей глубину вдвигания детали: 47 мм от торца гладкого конца трубы диаметром , 110 мм и 36 мм - диаметром 50 мм.* Установка гладкого конца трубы до метки обеспечивает в раструбе зазор между торцем детали и упорной поверхностью раструба, используемый для компенсации температурных удлинений трубопровода.

*) Указанные расстояния рекомендуются для труб и патрубков, выпускаемых НПО «Стройполимер» по ТУ 4926-005-41989945-97, и фасонных частей - по ТУ 4926-010-41989945-98.

3.3.12. Раструбные соединения труб и фасонных частей из ПП, поставляемых на объекты строительства в сборе с резиновыми кольцами манжетного типа, монтируют в следующем порядке:

- очищают ветошью или мягкой бумагой от загрязнений наружную поверхность гладкого конца трубы (или хвостовика фасонной части) и внутреннюю поверхность раструба ответной детали с установленным в желобок раструба резиновым кольцом, не извлекая уплотнитель из желобка;

- на гладкий конец трубного изделия кистью или чистой тряпкой наносят смазку; в качестве монтажной смазки может быть использован глицерин (ГОСТ 6823-77*) или раствор мыла. Смазки на основе нефтепродуктов (машинные масла, солидол и т.п.) применять нельзя;

- вручную или при помощи специальных монтажных приспособлений производится сборка соединения, при этом с небольшим вращением гладкий конец одной трубной детали устанавливается в раструб другой детали до монтажной метки (либо раструб надвигают на гладкий конец трубы с фаской). Можно соединить детали до упора, а затем раздвинуть их на величину, принятую для компенсации температурных удлинений монтируемых изделий:

- проверяют качество сборки, проворачивая одну из деталей раструбного соединения относительно другой детали (если кольцо не выдавлено, деталь легко проворачивается).

Раструбные соединения, для которых не предусмотрена компенсация температурных удлинений, могут собираться путем вдвигания гладкого конца трубы в раструб до упора.

3.3.13. При использовании готовых узлов, собранных на заготовительных предприятиях, следует проверять правильность монтажа раструбных соединений и в случае нарушения точности сборки, возникшей при транспортировании изделий или их перемещении на строительной площадке, - произвести установку деталей до монтажной метки.

3.3.14. Фиксация канализационных трубопроводов в проектном положении выполняется при помощи металлических креплений, имеющих антикоррозионное покрытие (рис. 3.3.1). Между хомутами и трубами укладывают полиэтиленовые ленточные прокладки толщиной 1,5 мм с буртиками (ГОСТ 22689.2-89). Допускается использование резиновых прокладок.

3.3.15. Крепление стоек хомутов к строительным конструкциям осуществляется путем пристрелки, забивки или с помощью винтовых соединений.

3.3.16. Для канализационных трубопроводов, прокладываемых по полу в технических подпольях зданий рекомендуется использовать керамзитобетонные блоки высотой 8 - 20 см, к которым пристреливаются или привариваются (к закладным деталям) стальные кронштейны креплений. На кронштейнах устанавливаются передвижные стойки, позволяющие перемещать крепежные хомуты по высоте на 10 - 40 см для обеспечения необходимого уклона трубопроводов (рис. 3.3.2).

3.3.17. В нижней части канализационного стояка, где соединяются двухплоскостная крестовина 110×100×50 мм, тройник 110×50 мм и компенсационный патрубок 110 мм, рекомендуется устанавливать единое крепление с двумя хомутами (рис. 3.3.3).

3.3.18. Компенсационные патрубки выпускаются с литыми ребрами жесткости в нижней части удлиненного раструба. Крепление на этих патрубках следует устанавливать над ребром жесткости, что позволяет обеспечивать нормальное выдвигание из них междуэтажных вставок.

3.3.19. Для присоединения отводных труб диаметром 40 мм от пластмассовых сифонов умывальников, моек и других санитарных приборов к трубным изделиям из ПП диаметром 50 мм (рис. 3.3.4) применяют специальные резиновые переходные манжеты, разработанные НИИ Мосстрой (рис. 3.3.5).

Допускается использование уплотнительных манжет импортного производства, позволяющих выполнять монтаж отводных труб диаметром 32 и 40 мм от сифонов с трубными деталями из ПП диаметром 50 мм и имеющих сертификат соответствия.

3.3.20. Выпуск унитаза (ГОСТ 22847-85) соединяют с трубопроводом из ПП диаметром 110 мм (рис. 3.3.6) с помощью литьевого или формованного приборного патрубка и резиновой манжеты конструкции НИИ Мосстроя (рис. 3.3.7).

Использование патрубков 5 (рис. 3.3.6) требуемой длины позволяет регулировать расстояние от унитаза до оси канализационного стояка.

3.3.21. Гладкий конец трубы (или хвостовика фасонной части) из ПП диаметром 110 мм соединяется с раструбом детали чугунного трубопровода (ГОСТ 6942.0-80 - ГОСТ 6942.24-80), например, прокладываемого в подвале здания, с помощью резинового уплотнительного кольца внутренним диметром 106 мм и диаметром сечения 9 мм с последующим заполнением раструба расширяющимся цементом (рис. 3.3.8). Для таких соединений следует использовать чугунные детали без углублений и раковин на внутренней поверхности раструба.

При отсутствии колец допускается применение соединений с заделкой раструба просмоленной прядью и раствором расширяющегося цемента. При этом внутрь конца полипропиленовой детали запрессовывается в нагретом состоянии отрезок стальной трубы, после чего наружная поверхность конца детали из ПП на расстоянии, равном длине раструба, оплавляется и покрывается песком.

3.3.22. Заглушки, устанавливаемые на раструбах пластмассовых деталей для прочистки канализационных трубопроводов в подвалах и технических подпольях зданий, во избежание выталкивания их при проведении гидравлических испытаний или в случаях засора трубопроводов при эксплуатации, следует закреплять дополнительно, например, способом, показанным на рис. 3.3.9.

3.3.23. Монтаж труб и фасонных частей диаметром 110 мм без специальных устройств достаточно трудоемок. Для сборки раструбных соединений может быть использовано устройство (рис. 3.3.10), состоящее из сегментов, соединенных между собой шарнирами. Все сегменты имеют швеллерное сечение и снабжены резиновыми прокладками, предохраняющими трубы от механических повреждений. Фиксация устройства на трубе осуществляется стяжкой сегментов рукояткой, после чего возможно плавное осевое перемещение одной из соединяемых деталей и сборка изделий с минимальным перекосом. Такое устройство может быть также использовано для разборки раструбных соединений с резиновыми кольцами при демонтаже трубопроводов.

3.3.24. Монтаж санитарно-технических кабин с полипропиленовыми трубопроводами сводится к подъему на перекрытие и установке кабин на выверенное по уровню основание с последующим поэтажным соединением всех стояков.

Кабина первого этажа монтируется со строгой привязкой в плане. Санитарно-технические кабины верхних этажей необходимо устанавливать, соблюдая соосность канализационных стояков.

3.3.25. При монтаже канализационных стояков из полипропиленовых труб (рис. 3.3.11) междуэтажную вставку 4, состоящую из патрубков 2 и 3, выдвигают из компенсационного патрубка 5 и соединяют с двухплоскостной крестовиной 1 вышерасположенной кабины. При этом рекомендуется выполнять следующие операции:

- проверить наличие резинового кольца в желобке раструба патрубка 2;

- нанести на гладкий конец двухплоскостной крестовины 1 вышерасположенной кабины смазку (глицерин, мыльный раствор);

- установить на патрубок 3 междуэтажной вставки 4 монтажное приспособление (рис. 3.3.10);

- ослабить крепления 6 и 7 для свободного перемещения вставки;

- при помощи монтажного приспособления с небольшим вращением надвинуть междуэтажную вставку 4 на гладкий конец двухплоскостной крестовины 1;

- установить каждый элемент вставки 4 в проектное положение (до монтажной метки);

- затянуть болты крепежных хомутов и снять со стояка монтажное приспособление.

Примечание. Поэтажная сборка канализационных стояков с ревизиями производится аналогичным образом.

Рис. 3.3.1. Крепления для пластмассовых канализационных труб

а) под пристрелку; б) под забивку; в) под винтовое соединение

Рис. 3.3.2. Крепление с передвижной стойкой для пластмассовых труб

1 - опора; 2 - кронштейн; 3 - стойка; 4 - пластмассовая труба; 5 - полиэтиленовая прокладка

Рис. 3.3.3. Фиксация этажестояков при помощи крепления с двумя хомутами

а) установка стояка в креплении; б) конструкция крепления; 1 - двухплоскостная крестовина 110×110×50 мм; 2 - тройник 110×50 мм; 3 - компенсационный патрубок 110 мм; 4 - крепление с двумя хомутами

Рис. 3.3.4. Варианты узлов соединения отводных труб пластмассовых сифонов умывальников (а) и моек (б) с трубопроводами из ПП:

1 - сифон; 2 - резиновая манжета; 3 - соединение с резиновым кольцом; 4 - тройник 50×50 мм; 5 - патрубок диаметром 50 мм; 6 - отводная труба диаметром 40 мм; 7 - тройник 110×50 мм; 8 - отвод 50 мм

Рис. 3.3.5. Резиновая манжета для присоединения гидравлического затвора

Рис. 3.3.6. Узел соединения выпуска унитаза с трубопроводом из ПП диаметром 110 мм при помощи приборного патрубка с гладким раструбом и резиновой манжеты:

1 - выпуск унитаза; 2 - резиновая манжета; 3 - приборный патрубок; 4 - отвод 110 - 30°; 5 - патрубок из ПП диаметром 110 мм с раструбом под резиновое кольцо; 6 - двухплоскостная крестовина 110×100×50 мм.

Рис. 3.3.7. Резиновая манжета для присоединения унитаза

Рис. 3.3.8. Соединение гладкого конца детали с чугунным раструбом:

а) на резиновом кольце; б) зачеканка белым канатом.

1 - деталь из ПП; 2 - чугунный раструб; 3 - расширяющийся цемент; 4 - резиновое кольцо; 5 - заделка белым канатом с расширяющимся цементом

Рис. 3.3.9. Крепление заглушки при монтаже канализационных трубопроводов из ПП в подвальном помещении:

а) монтажный узел; б) фиксатор для крепления заглушки диаметром 110 мм

3.3.26. Для монтажа пластмассовых сифонов, переливов и выпусков следует применять торцевые и накидные ключи, которые так же, как и монтажное приспособление (рис. 3.3.10), включены в комплект инструментов, разработанный НИИМосстроем и СКБ-Мосстрой (проект № 1030) и предназначенный для сборки и разборки соединений канализационных трубопроводов и водосливной арматуры из полимерных материалов.

3.3.27. При монтаже систем внутренней канализации из полипропиленовых труб, допускающих транспортирование постоянных стоков с температурой до 80 °С, запрещается замена части трубных изделий на менее теплостойкие детали из ПВХ или ПЭ, предусмотренные для отвода постоянных стоков с температурой 60 °С.

3.3.28. Конструкция и размеры используемых резиновых колец должны соответствовать требованиям нормативной и проектной документации. Не допускается их замена на уплотнители, предназначенные для трубной продукции, изготовленной из ПВХ или ПЭ.

3.3.29. Заделку штраб, коробов и отверстий в стенах, а также мест прохода стояков через междуэтажные перекрытия следует выполнять после окончания работ по монтажу и испытанию трубопроводов.

3.3.30. В условиях строительной площадки сварка трубопроводов из ПП систем внутренней канализации запрещается.

Рис. 3.3.10. Приспособление для монтажа пластмассовых труб диаметром 110 мм:

1 - ушко; 2 - сегмент; 3 - рукоятка; 4 - прокладка; 5 - болт

Рис. 3.3.11. Схема поэтажной сборки канализационных этажестояков в санитарно-технических кабинах:

1 - двухплоскостная крестовина 110×110×50 мм; 2, 3 - патрубки диаметром 110 мм; 4 - междуэтажная вставка; 5 - компенсационный патрубок 110 мм; 6, 7 - крепления (два полухомута, скрепленные болтами)

4. Транспортирование и хранение труб, соединительных деталей и фасонных частей

4.1. Трубы, соединительные и фасонные части из полипропилена транспортируют любым видом транспорта при соблюдении правил, действующих на данном виде транспорта.

4.2. Детали и узлы трубопроводов, а также санитарно-технические кабины и шахт-пакеты этажестояков с трубами из ПП допускается перевозить при температурах до -15 °С.

4.3. Погрузочно-разгрузочные работы, складирование и транспортирование санитарно-технических кабин, шахт-пакетов этажестояков, укрупненных узлов, а также труб и фасонных частей из ПП должны производиться с соблюдением мер, исключающих возможность повреждения трубной продукции из полипропилена.

4.4. Трубы перевозят в пакетах, формирование которых осуществляется и соответствии с требованиями ТУ 2248-006-41989945-98, ТУ 4926-010-42943419-97 или ТУ 4926-005-41989945-97.

4.5. Транспортировку соединительных деталей, фасонных частей и узлов трубопроводов следует производить в контейнерах, ящиках или картонных коробах. Упаковка должна обеспечивать сохранность изделий и безопасность погрузочно-разгрузочных работ.

4.6. Запрещается сбрасывать трубы, сформированные в пакеты, укрупненные узлы и фасонные части с транспортных средств.

4.7. На каждое грузовое место должен крепиться ярлык из бумаги (фанеры), содержащий следующие данные:

- наименование предприятия-изготовителя, условное обозначение изделия;

- номер партии и дату изготовления;

- количество изделий в упаковке (в штуках или в метрах), упаковщик.

При упаковке в одну тару нескольких партий изделий число ярлыков должно быть равно количеству упакованных партий.

4.8. Допускается поставка труб с кольцом, вложенным в желобок раструба.

4.9. Трубную продукцию из полипропилена следует хранить на складах в условиях, исключающих возможность воздействия прямых солнечных лучей, на расстоянии более 1 м от нагревательных приборов.

Допускается хранение фасонных частей на стеллажах, имеющихся на складе, без упаковки.

4.10. В условиях строительной площадки трубные изделия, узлы и санитарно-технические кабины с трубами из ПП, предназначенные для монтажа внутренних систем водоснабжения и канализации, должны храниться на горизонтальных площадках приобъектных складов в зоне действия башенного крана и быть защищены от действия прямых солнечных лучей.

4.11. На складе санитарно-технические кабины устанавливаются в рабочем положении на деревянные бруски, которые должны располагаться в местах, указанных в рабочих чертежах кабин, и опираться на плотное основание. Выступающие детали канализационных стояков должны находиться на расстоянии не менее 2 см от поверхности основания, на которое установлены кабины.

4.12. При транспортировании и хранении укрупненных узлов, шахт-пакетов этажестояков и санитарно-технических кабин с трубами и фасонными частями из ПП рекомендуется закрывать отверстия деталей инвентарными пробками, рубероидом и т.п. материалами с целью предотвращения засоров строительным мусором.

4.13. Рабочий персонал, осуществляющий перевозку и погрузочно-разгрузочные работы трубных изделий, узлов и санитарно-технических кабин с трубами из ПП, должен знать о пониженной сопротивляемости полипропилена ударным и изгибающим нагрузкам при отрицательных температурах и о необходимости осторожного обращения с ними в зимнее время.

5. Требования безопасности и охраны окружающей среды

5.1. При производстве работ по монтажу внутренних систем водоснабжения канализации зданий из полипропиленовых труб и фасонных частей необходимо соблюдать общие требования СНиП III-4-80* «Техника безопасности в строительстве».

5.2. К монтажу трубопроводов из полипропилена могут допускаться лица не моложе 18 лет, предварительно прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

Допуск к производству работ оформляется записью в журнале инструктажа по технике безопасности и личной подписью лица, получившего инструктаж.

5.3. Трубы, патрубки и фасонные части из ПП в процессе монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. Работа с ними не требует особых мер предосторожности.

5.4. Трубы и фасонные части из ПП относятся к сгораемым материалам.

5.5. При работе с трубами из ПП следует соблюдать правила пожарной безопасности.

5.6. В случае возникновения пожара необходимо вызвать пожарную охрану и принять меры по ликвидации огня и его распространения имеющимися средствами пожаротушения (распыленная вода и пена, песок, кошма и т.п.).

5.7. Места складирования трубной продукции из ПП должны быть обеспечены средствами пожаротушения.

5.8. При тушении огня при горении труб из ПП в закрытых помещениях следует использовать противогазы.

5.9. В помещениях, где выполняются работы по механической обработке труб, формованию следует предусмотреть приточно-вытяжную вентиляцию, а рабочие места оборудовать местными отсосами.

5.10. В местах производства работ с использованием труб и фасонных частей из ПП, а также рядом с местами их складирования запрещается разводить огонь, производить электро- и газосварочные работы и хранить легковоспламеняющиеся вещества.

5.11. При сверлении отверстий для установки креплений следует соблюдать правила электробезопасности: использовать изолирующие лестницы и площадки, инструмент с изолированными рукоятками и заземлением, резиновые диэлектрические перчатки, боты, галоши, коврики, а также защитные очки, предохранительные пояса, страхующие канаты и ограждения.

Приложение

1

(справочное)

Допустимое рабочее давление при транспортировании воды в зависимости от температуры и срока службы

(по данным DIN8077A1 и НИИМосстрой)

|

температура, °С |

срок службы, (лет) |

рабочее давление, МПа |

|

|

тип трубы |

|||

|

PN10 |

PN20 |

||

|

20 |

10 |

1,35 |

2,71 |

|

25 |

1,32 |

2,64 |

|

|

50 |

1,29 |

2,59 |

|

|

30 |

10 |

1,17 |

2,35 |

|

25 |

1,13 |

2,27 |

|

|

50 |

1,11 |

2,21 |

|

|

40 |

10 |

1,04 |

20,3 |

|

25 |

0,97 |

1,95 |

|

|

50 |

0,92 |

1,84 |

|

|

50 |

10 |

0,87 |

1,73 |

|

25 |

0,80 |

1,60 |

|

|

50 |

0,73 |

1,47 |

|

|

60 |

10 |

0,72 |

1,44 |

|

25 |

0,61 |

1,23 |

|

|

50 |

0,55 |

1,09 |

|

|

70 |

5 |

0,60 |

1,20 |

|

10 |

0,53 |

1,07 |

|

|

25 |

0,45 |

0,91 |

|

|

50 |

0,43 |

0,85 |

|

|

75 |

5 |

0,53 |

1,07 |

|

10 |

0,46 |

0,93 |

|

|

25 |

0,37 |

0,75 |

|

|

80 |

5 |

0,43 |

0,87 |

|

10 |

0,39 |

0,79 |

|

|

15 |

0,37 |

0,73 |

|

|

85 |

5 |

0,39 |

0,79 |

|

10 |

0,29 |

0,61 |

|

|

90 |

5 |

0,33 |

0,66 |

|

95 |

5 |

- |

0,54 |

Приложение

2

(справочное)

Химическая стойкость труб и соединительных деталей из PPRC

Полипропилен - один из полимеров с высокой химической стойкостью. Химическая стойкость труб и соединительных деталей, изготовленных из сополимера полипропилена «Рандом» (PPRC) в соответствии с German Standart DIN 8078/ февраль 1992 приведено в таблице.

Химическая стойкость зависит от вида химических препаратов, их сочетания, концентрации, температуры и продолжительности воздействия.

Условные обозначения:

С - стоек;

УС - условно стоек;

НС - не стоек;

- - не достаточно информации.

Следующие символы описывают химические концентрации:

VL - концентрация менее 10 %;

L - концентрация более 10 %;

GL - полная растворимость при 20 °С;

Н - коммерческая оценка;

TR - технически чистая.

|

Агрессивная среда |

Концентр. |

Химическая стойкость |

||

|

20 °С |

60 °С |

100 °С |

||

|

Ацетальдегид |

TR |

УС |

- |

- |

|

Ацетальфенон |

TR |

С |

С |

- |

|

Ангедрид уксусной к-ты |

TR |

С |

- |

- |

|

Уксусная к-та, разбав. |

TR |

С |

УС |

НС |

|

Уксусная к-та, разбав. |

40 % |

С |

С |

- |

|

Ацетон |

TR |

С |

- |

- |

|

Кислотный ацетангидрид |

40 % |

С |

С |

- |

|

Акрилонитрил |

TR |

С |

УС |

- |

|

Адипиновая к-та |

TR |

С |

С |

- |

|

Воздух |

TR |

С |

С |

С |

|

Сульфат Alaune Me - Me III |

GL |

С |

С |

- |

|

Аллиловый спирт, разбав. |

96 % |

С |

С |

- |

|

Квасцы |

TR |

С |

С |

- |

|

Хлорид алюминия |

GL |

С |

С |

- |

|

Сульфат алюминия |

GL |

С |

С |

- |

|

Амберная к-та |

GL |

С |

С |

- |

|

Двуаминоэтанол |

TR |

С |

- |

- |

|

Аммиак, газ |

TR |

С |

С |

- |

|

Аммиак, жидк. |

TR |

С |

С |

- |

|

Анилин |

TR |

С |

- |

- |

|

Аммиак, вода |

GL |

С |

С |

- |

|

Ацетат аммония |

GL |

С |

С |

- |

|

Карбонат аммония |

GL |

С |

С |

- |

|

Хлорид аммония |

GL |

С |

|

- |

|

Фторид аммония |

L |

С |

С |

- |

|

Нитрат аммония |

GL |

С |

С |

С |

|

Фосфат аммония |

GL |

С |

С |

С |

|

Сульфат аммония |

GL |

С |

С |

С |

|

Ацетат амила |

TR |

УС |

С |

- |

|

Амиловый спирт |

TR |

С |

- |

С |

|

Анилин |

TR |

УС |

С |

- |

|

Гидрохлорид анилина |

GL |

С |

УС |

- |

|

Анон |

TR |

УС |

С |

- |

|

Анон (циклогексаэнон) |

TR |

УС |

УС |

НС |

|

Антифриз |

H |

С |

НС |

С |

|

Трихлорид антимония |

90 % |

С |

С |

- |

|

Яблочная к-та |

L |

С |

С |

- |

|

Яблочная к-та |

GL |

С |

С |

- |

|

Яблочное вино (орто) |

H |

С |

С |

- |

|

Царская водка |

H |

С |

С |

С |

|

Мышьяковая к-та |

40 % |

С |

С |

- |

|

Мышьяковая к-та |

80 % |

С |

С |

УС |

|

Гидроксид бария |

GL |

С |

С |

С |

|

Соли бария |

GL |

С |

С |

С |

|

Аккумуляторная к-та (электролит) |

H |

С |

С |

- |

|

Пиво |

H |

С |

С |

С |

|

Альдегид |

GL |

С |

С |

- |

|

Смесь бензин - бензол |

8090/2009 |

УС |

НС |

НС |

|

Бензол |

TR |

УС |

НС |

НС |

|

Хлорид бензила |

TR |

УС |

- |

- |

|

Бура |

L |

С |

С |

- |

|

Борная к-та |

GL |

С |

С |

С |

|

Бром |

TR |

НС |

НС |

НС |

|

Пары брома |

Все |

УС |

НС |

НС |

|

|

|

|

|

|

|

Бутадиен, газ |

TR |

УС |

НС |

НС |

|

Бутан (2) диол (1, 4) |

TR |

С |

С |

- |

|

Бутадиол |

TR |

С |

С |

- |

|

Бутантриол (1, 2, 4) |

TR |

С |

С |

- |

|

Бутин (2) диол (1, 4) |

TR |

С |

- |

- |

|

Ацетат бутила |

TR |

УС |

НС |

НС |

|

Бутиловый спирт |

TR |

С |

УС |

УС |

|

Бутиловый фенол |

GL |

С |

- |

- |

|

Бутиловый фенол |

TR |

НС |

- |

- |

|

Бутиленовый гликоль |

10 % |

С |

УС |

- |

|

Бутиленовый гликоль |

TR |

С |

- |

- |

|

Бутилен, жидк. |

TR |

УС |

- |

- |

|

Карбонат кальция |

GL |

С |

С |

С |

|

Хлорид кальция |

GL |

С |

С |

С |

|

Гидрохлорид кальция |

GL |

С |

С |

С |

|

Гипохлорит кальция |

L |

С |

- |

- |

|

Нитрат кальция |

GL |

С |

С |

- |

|

Карболин |

H |

С |

- |

- |

|

Диоксид углерода, газ |

Все |

С |

С |

- |

|

Диоксид углерода, жидк. |

Все |

С |

С |

- |

|

Карбонимоноксид |

Все |

С |

С |

- |

|

Карбонсульфид |

TR |

НС |

НС |

НС |

|

Каустиковая сода |

60 % |

С |

С |

С |

|

Хлорал |

TR |

С |

С |

- |

|

Хлорамим |

L |

С |

- |

- |

|

Хлорэтанол |

TR |

С |

С |

- |

|

Хлорноватая к-та |

1 % |

С |

УС |

НС |

|

Хлорноватая к-та |

10 % |

С |

УС |

НС |

|

Хлорноватая к-та |

20 % |

С |

НС |

НС |

|

Хлор |

0,5 % |

УС |

- |

- |

|

Хлор |

1 % |

НС |

НС |

НС |

|

Хлор |

GL |

УС |

НС |

НС |

|

Хлор, газ |

TR |

НС |

НС |

НС |

|

Хлор, вода |

TR |

НС |

НС |

НС |

|

Хлоруксусная к-та |

L |

С |

С |

- |

|

Хлорбензол |

TR |

УС |

- |

- |

|

Хлороформ |

TR |

УС |

НС |

НС |

|

Хлорсульфоновая к-та |

TR |

НС |

НС |

НС |

|

Хромовая к-та |

40 % |

УС |

УС |

НС |

|

Хромовая к-та /серная к-та/вода |

15/35/50 % |

НС |

НС |

НС |

|

Хротоновый альдегид |

TR |

С |

- |

- |

|

Лимонная к-та |

VL |

С |

С |

С |

|

Лимонная к-та |

VL |

С |

С |

С |

|

Городской газ |

H |

С |

- |

- |

|

Кокосовый жирный спирт |

TR |

С |

УС |

- |

|

Кокосовое масло |

TR |

С |

- |

- |

|

Коньяк |

H |

С |

С |

- |

|

Хлорид меди (II) |

GL |

С |

С |

- |

|

Цианид меди (I) |

GL |

С |

С |

- |

|

Нитрат меди (II) |

30 % |

С |

С |

С |

|

Сульфат меди |

GL |

С |

С |

- |

|

Кукурузное масло |

TR |

С |

УС |

- |

|

Хлопковое масло |

TR |

С |

С |

- |

|

Крезол |

90 % |

С |

С |

- |

|

Крезол |

> 90 % |

С |

- |

- |

|

Циклогексан |

TR |

С |

- |

- |

|

Циклогексанол |

TR |

С |

УС |

- |

|

Циклогексанон |

TR |

УС |

НС |

НС |

|

Декстрин |

L |

С |

С |

- |

|

Глюкоза |

20 % |

С |

С |

С |

|

1, 2 диаминэтан |

TR |

С |

С |

- |

|

Дихлоруксусная к-та |

TR |

УС |

- |

- |

|

Дихлоруксусная к-та |

50 % |

С |

С |

- |

|

Дихлорбензин |

TR |

УС |

- |

- |

|

Дихлорэтилен (1, 1-1, 2) |

TR |

УС |

- |

- |

|

Дизельная смазка |

H |

С |

УС |

- |

|

Диэтиловый амин |

TR |

С |

- |

- |

|

Диэтиловый эфир |

TR |

С |

УС |

- |

|

Дигликолевая к-та |

GL |

С |

С |

- |

|

Дигексил фаталата |

TR |

С |

УС |

- |

|

Ди-исо октилфаталата |

TR |

С |

УС |

- |

|

Ди-исо пропилэфир |

TR |

УС |

НС |

- |

|

Диметиформамид |

TR |

С |

С |