|

||||||||||||||||||||||||

ГОСТ Р 50779.70-99

(ИСО 2859.0-95)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Статистические методы

ПРОЦЕДУРЫ ВЫБОРОЧНОГО КОНТРОЛЯ

ПО АЛЬТЕРНАТИВНОМУ ПРИЗНАКУ

Часть 0

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 125 «Статистические методы в управлении качеством продукции»

АО «Научно-исследовательский центр контроля и диагностики технических систем» (АО «НИЦ КД»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 1999 г. № 670-ст

3 Разделы настоящего стандарта, за исключением области применения и приложения А, представляют собой аутентичный текст международного стандарта ИСО 2859.0-95 «Выборочные процедуры для контроля по альтернативному признаку. Часть 0. Введение в систему выборочного контроля по альтернативному признаку по ИСО 2859.0-95»

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

2 Введение в статистический приемочный контроль. 3 3 Система стандарта ГОСТ Р 50779.71. 26 Приложение А Взаимосвязь настоящего стандарта с ГОСТ Р 50779.30 и ГОСТ Р 50779.52. 53 |

Введение

Настоящий стандарт рассматривает выборочный контроль по альтернативному признаку в общем случае, знакомит с необходимыми оперативными процедурами контроля и способами использования полученных схем, приведенных в ГОСТ Р 50779.71, ГОСТ Р 50779.72, ГОСТ Р 50779.73, ГОСТ Р 50779.75 и ИСО 8550.

В ГОСТ Р 50779.71 приведены схемы выборочного контроля на основе AQL. Используемой мерой качества может быть процент несоответствующих единиц продукции или число несоответствий на сто единиц продукции. Настоящий стандарт распространяется на контроль непрерывных серий партий, поступающих из одного источника, поскольку в этих условиях необходимая защита потребителя (максимальный средний процент несоответствующих единиц продукции для процесса) возможна при применении правил переключения, т.е. с нормального на усиленный контроль при определенном (предельном) числе неприемлемых партий, обнаруженных в малой серии последовательных партий.

ГОСТ Р 50779.72 содержит планы выборочного контроля, применяемые при контроле отдельных или изолированных партий. Эти планы во многих случаях идентичны планам стандарта ГОСТ Р 50779.71. Информация об уровне качества, необходимом для обеспечения высокой вероятности приемки партий, приведена в ГОСТ Р 50779.72. Для контроля отдельных или изолированных партий вместо ГОСТ Р 50779.71 рекомендуется применять ГОСТ Р 50779.72.

Процедуры с пропуском партий в ГОСТ Р 50779.73 применяют в том случае, когда качество процесса значительно лучше AQL в течение определенного продолжительного периода поставки или наблюдения. Если уровень качества высок, то для экономии удобнее пользоваться ГОСТ Р 50779.73 по сравнению с ослабленным выборочным контролем, изложенным в ГОСТ Р 50779.71. ГОСТ Р 50779.73, также как и ГОСТ Р 50779.71, применим только для контроля непрерывных серий партий, поступающих из одного источника.

ГОСТ Р 50779.75 предлагает метод установления последовательных выборочных планов, практически эквивалентный методу индивидуальных планов ГОСТ Р 50779.71 и ГОСТ Р 50779.72.

Система планов выборочного контроля по количественному признаку на основе AQL приведена в ГОСТ Р 50779.74 и ГОСТ Р 50779.76.

ГОСТ

Р 50779.70-99

(ИСО 2859.0-95)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Статистические методы ПРОЦЕДУРЫ ВЫБОРОЧНОГО КОНТРОЛЯ ПО АЛЬТЕРНАТИВНОМУ ПРИЗНАКУ Часть 0 Введение в систему выборочного контроля по альтернативному признаку на основе приемлемого уровня качества AQL Statistical methods. Sampling procedures for inspection by attributes. Part 0 Introduction to the ISO 2859 attribute sampling system using an acceptable quality level (AQL) |

Дата введения 2000-07-01

1 Общие положения

1.1 Область применения

Настоящий стандарт поясняет термины, используемые в выборочном приемочном контроле, содержит различные схемы и планы контроля, а также практические рекомендации по выборочным процедурам и некоторые теоретические аспекты контроля.

1.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р 50779.42-99 (ИСО 8258-91) Статистические методы. Контрольные карты Шухарта

ГОСТ Р 50779.52-95 Статистические методы. Приемочный контроль качества по альтернативному признаку

ГОСТ Р 50779.71-99 (ИСО 2859.1-89) Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества AQL

ГОСТ Р 50779.72-99 (ИСО 2859.2-85) Процедуры выборочного контроля по альтернативному признаку. Часть 2. Планы выборочного контроля отдельных партий на основе предельного качества LQ

ГОСТ Р 50779.73-99 (ИСО 2859.3-91) Процедуры выборочного контроля по альтернативному признаку. Часть 3. Процедуры выборочного контроля с пропуском партий

ГОСТ Р 50779.75-99 (ИСО 8422-91) Планы последовательного выборочного контроля по альтернативному признаку

ИСО/ТО 8550-94*) Руководство по выбору системы, схемы и плана выборочного приемочного контроля штучных изделий в партиях продукции.

*) Оригиналы международных стандартов ИСО/МЭК - во ВНИИКИ Госстандарта России.

1.3 Определения

В настоящем стандарте использованы термины и определения к ним по ГОСТ Р 50779.71 и ГОСТ Р 50779.73.

2 Введение в статистический приемочный контроль

Основной целью выборочного приемочного контроля является подтверждение того, что изготовитель (поставщик) представляет партию такого качества, которое соответствует (или лучше) согласованному уровню, и потребитель получает партии приемлемого качества.

Изготовитель может использовать эти выборочные процедуры для подтверждения того, что уровень качества будет приемлемым для потребителя. Во всех этих процедурах следует учитывать, что цена изделий должна отражать затраты на контроль и производство.

В рамках планируемой системы ответственным за качество продукции должен быть изготовитель. При контроле ответственность за качество может перейти от изготовителя к контролеру. Это происходит в тех случаях, когда контролер необходим для сортировки несоответствующих изделий, и все, что происходит в производстве, будет выявляться через контроль. Такой подход приводит к излишней работе, затратам и ухудшению качества для потребителя и изготовителя. Контролер не располагает средствами для создания качественной продукции, если это не было сделано изготовителем.

2.2 Выборочный приемочный контроль

Преимущество такого контроля заключается в том, что при нем ответственность за качество продукции ложится непосредственно на изготовителя, и контролер не выполняет роль сортировщика продукции. Изготовитель должен подтвердить надлежащее качество изделий, иначе потребуются большие усилия и затраты, связанные с отклонением партий. Выборочный контроль может и должен приводить к снижению объема работы по контролю и затрат, а также к хорошему качеству продукции для покупателя.

Схемы выборочного контроля, приведенные в ГОСТ Р 50779.71 - ГОСТ Р 50779.73 и ГОСТ Р 50779.75, содержат количественную оценку рисков приемки некачественной (риск потребителя) и рисков отклонения качественной продукции (риск изготовителя) и процедуры выбора плана, не допускающего риск более установленного.

Кроме выборочных планов, основанных на математической теории вероятностей, существует и другая практика применения контроля:

а) контроль на основе полученных данных о продукции, процессе, изготовителе (поставщике) и потребителе (2.2.1);

б) специальный контроль, например, контроль фиксированного процента изделий или отдельные случайные проверки (2.2.2);

в) сплошной контроль (2.2.3);

г) другие случаи применения выборочного контроля (2.2.4).

2.2.1 Статистический отбор выборок

Отбор выборок, основанный на данных о продукции, процессе, поставщике и потребителе, может иметь статистические оценки.

ГОСТ Р 50779.71, например, содержит описание процедуры, при которой применяют ряд правил переключения. Если качество очень хорошее, можно переключиться на ослабленный контроль. В результате получается процедура, предполагающая при уменьшении риска изготовителя увеличение риска потребителя. Если практические результаты хорошие, то этот контроль оправдан, в частности, если среднее значение процесса ниже установленного значения AQL. Если среднее процесса на протяжении 10 партий значительно ниже AQL, некоторые заказчики могут перейти на процедуры контроля с пропуском партий (ГОСТ Р 50779.73). Это может быть более экономичным по сравнению с ослабленным контролем, приведенным в ГОСТ Р 50779.71.

В некоторых случаях, в частности при контроле обычных и некритических изделий, часть потребителей может предпочесть отбор малых выборок из партии, и при отсутствии в них несоответствующих единиц будет принимать партию. Например, малый объем выборки 8 эквивалентен одноступенчатому плану для малых партий с AQL 1,5% на нормальном контроле или 0,65% на ослабленном (таблицы II-А и II-С ГОСТ Р 50779.71).

С другой стороны, по ГОСТ Р 50779.71, при отклонении двух из пяти последовательных партий прекращают нормальный и вводят усиленный контроль, который проводят до момента приемки пяти последовательных партий на усиленном контроле, после чего возобновляют нормальный контроль. Такое требование устанавливают преднамеренно жестким, так как были обнаружены случаи неприемлемого качества. Изготовитель при этом теряет права в пользу этих сомнений. Если число партий, отклоненных при первом предъявлении на усиленном контроле, достигает пяти, выборочный контроль приостанавливают до момента выполнения эффективных корректирующих мер (2.11).

Не рекомендуется прибегать к этому виду контроля, поскольку он может вызвать труднооцениваемые риски, которые могут быть неоправданно завышены. Кроме того, отсутствует формальная база приемки или отклонения партий.

Такой контроль невозможен без автоматического контрольного оборудования. Кроме этого, он не всегда успешен, особенно при большом числе изделий с одной или несколькими характеристиками, которые близки или сконцентрированы около пределов поля допуска. В этих условиях ручная или автоматическая разбраковка может привести к классификации соответствующих единиц продукции как несоответствующих и наоборот. Кроме того, сплошной ручной, визуальный или автоматический контроль может быть неудовлетворительным. Иногда он может быть сведен к 100%-му внешнему осмотру, когда не хватает средств, времени и персонала. Сплошной контроль невозможен также при разрушающем контроле.

Необходимо отметить, что этот контроль может стать неотъемлемой частью процесса проверки продукции для изготовителя и потребителя, например, при контроле на критические несоответствия. Некоторые виды несоответствий имеют настолько важное значение, что каждое изделие необходимо контролировать при неразрушающем контроле. В тех случаях, когда контроль является разрушающим, должен быть принят некоторый риск неверных решений (2.15).

2.2.4 Другие случаи применения выборочного контроля

В настоящем стандарте подробно рассмотрены лишь те системы выборочного контроля, которые стандартизованы на международном уровне, хотя имеются и другие системы. Из этого не следует, что другие системы не имеют большого значения. Это только означает, что основной целью настоящего стандарта является помощь в применении ГОСТ Р 50779.71 - ГОСТ Р 50779.73 и ГОСТ Р 50779.75.

Потребители во многих случаях не осуществляют постоянный контроль и доверяют изготовителю в оценке качества продукции.

Если, в частности, имеется информация об истинных затратах на ошибочное отклонение хороших изделий и приемку изделий низкого качества, и из практики известна частота представлений партий такого качества на контроль, это может быть поводом к тому, чтобы была построена более эффективная схема контроля.

2.3 Выбор контроля по альтернативному или количественному признаку

Метод контроля по альтернативному признаку предполагает проверку изделия или его характеристик и оценку его как соответствующего или нет. Необходимые действия включают подсчет числа несоответствующих единиц продукции или числа несоответствий, обнаруженных в случайной выборке.

Контроль по количественному признаку начинают с отбора выборки заданного числа единиц продукции и измерения размеров или характеристик для того, чтобы иметь информацию не только о нахождении размера в определенных пределах, но и о его действительном значении. Решение о приемке партии принимают на основе вычисления среднего и изменчивости измерений в соответствии с процедурами ГОСТ Р 50779.74 или ГОСТ Р 50779.76.

Преимущество контроля по количественному признаку при условии, что некоторые предположения верны, заключается в том, что для обеспечения заданной степени защиты от ошибочных решений необходим меньший объем выборки. Кроме этого, он позволяет получать больше информации о негативном влиянии среднего процесса, его изменчивости или того и другого на качество продукции.

Преимущество контроля по альтернативному признаку - в большей робастности (независимости от формы распределения) и простоте применения. По этим причинам могут быть оправданы большие объемы выборок и повышенные затраты, связанные с последним методом.

Следует отметить, что оценивание на основе «да»-«нет» более оперативно и требует меньшей квалификации, чем при измерении.

Каждый из этих методов имеет характерные области применения.

Несмотря на ссылки на ГОСТ Р 50779.74 или ГОСТ Р 50779.76, схемы контроля по количественному признаку напрямую не рассматриваются в настоящем стандарте.

ГОСТ Р 50779.74 или ГОСТ Р 50779.76 содержат руководства по их применению.

2.4.1 Партия

В соответствии с требованиями ГОСТ Р 50779.71, ГОСТ Р 50779.75 и ГОСТ Р 50779.76 единицы продукции предъявляют для приемки не поштучно, а группами. Каждую группу единиц продукции называют партией.

Фактически каждая партия должна включать единицы продукции, произведенные в аналогичных условиях за один период времени. Это особенно важно, если принято понятие приемлемого уровня качества и поставки предполагаются сериями партий.

Если контролируют партии, смешанные из двух или более источников, наличие большого числа несоответствий в одном из них может привести к отклонению продукции из всех источников. С другой стороны, продукция граничного качества, поступившая из одного источника, может быть скрыта посредством смешения с продукцией от источников отличного качества.

Из каждой партии отбирают и контролируют выборку. При контроле по альтернативному признаку партию классифицируют как приемлемую или неприемлемую на основе числа несоответствий или несоответствующих единиц, обнаруженных в выборке. Каждую последовательную партию рассматривают как более или менее независимую единицу (несмотря на то, что правила принятия решений о приемке могут меняться в зависимости от результатов контроля предыдущих партий).

Для единичных партий, поступающих отдельно, применяют 2.5.2.

Уполномоченный орган по ГОСТ Р 50779.71, пункт 3.10, имеет право установить объем партии. По мере возможности это согласовывают с изготовителем с целью определения количества единиц продукции, приемлемого для обеих сторон. При установлении объема партии (как и других параметров плана контроля) необходимо учитывать специфику производственного процесса. Не обязательно устанавливать единственное значение. В некоторых случаях возможны отклонения, хотя во всех случаях рекомендуется указывать верхние и нижние границы объема партии.

С точки зрения выборочного контроля предпочтительны крупные партии, позволяющие взять большую выборку, при этом достигается более четкое разграничение качества партий. Доля проверяемых единиц продукции для больших партий меньше, чем для малых партий с аналогичным AQL.

Не следует переоценивать тактику партий большого объема. При необходимости комплектования больших партий за счет объединения малых большие партии предпочтительны только в случае аналогичного качества малых партий. Если возможны существенные различия в качестве малых партий, их контроль следует проводить по отдельности. Поэтому партии должны включать единицы продукции, изготовленные, в основном, в аналогичных условиях.

Примеры комплектования партий приведены в 3.4. Соотношение объема партии и объема выборки - по ИСО/ТО 8550.

2.5 Контроль последовательных и отдельных партий

2.5.1 Контроль последовательных партий

Контроль последовательных партий рассматривают как контроль продукции, представленной серией партий.

Если приемку проводят одновременно с изготовлением, то результаты контроля предшествующих партий могут быть получены до изготовления последующих партий. Следовательно, существует возможность с помощью контроля влиять на качество изготовления последующих партий. Партии представляют на контроль в той последовательности, в которой они были изготовлены. Информация, полученная на основе контроля нескольких последовательных партий, может быть использована для переключения на процедуры, требующие более тщательной проверки при сбоях в процессе. Это обеспечивает наилучшую защиту потребителя от плохой продукции. Если качество партий не улучшается, то в результате более жесткого контроля большая их часть возвращается изготовителю на сортировку. Усиленный контроль увеличивает риск изготовителя квалифицировать приемлемую партию как неприемлемую. Факт возможного снижения качества продукции сигнализирует о необходимости введения корректирующих действий.

Если качество значительно лучше согласованного, заказчик по согласованию с уполномоченным органом может выбрать ослабленный контроль или контроль с пропуском партий.

ГОСТ Р 50779.71, ГОСТ Р 50779.73, ГОСТ Р 50779.75, ГОСТ Р 50779.74 и ГОСТ Р 50779.76 распространяются только на контроль последовательных партий.

2.5.2 Контроль отдельных партий

Иногда необходимо проверить одну или несколько отдельных партий или складированные партии уже после их изготовления. В этом случае нет достаточных оснований для использования правил переключения и, следовательно, возможности влияния на качество изготовления.

При поставке отдельной партии продукции необходимо знать, является ли она одной из подобных партий, направленных другим поставщикам, и состоит ли она из материала, произведенного стабильным процессом, или это смешанная партия, включающая изделия, произведенные различными процессами и в разные отрезки времени (ИСО/ТО 8550 и ГОСТ Р 50779.72).

В ГОСТ Р 50779.71 и ГОСТ Р 50779.73 рекомендуется заранее устанавливать AQL и уровень контроля, в ГОСТ Р 50779.72 - предельное качество (LQ). Для соответствующей защиты изготовителя и потребителя при контроле с помощью процедуры на основе предельного качества необходима информация об источнике данной партии, т.е. является ли она партией из непрерывной серии приемлемых партий или смешанной партией, включающей продукцию, изготовленную на различных линиях и/или в разные дни.

Таблицы ГОСТ Р 50779.72 предназначены для отдельных партий.

2.6 Приемлемый уровень качества (AQL)

2.6.1 Описание

Приемлемый уровень качества применяется как опорный показатель в таблицах ГОСТ Р 50779.71, ГОСТ Р 50779.74 и в некоторых таблицах ГОСТ Р 50779.75 и ГОСТ Р 50779.76.

При выборочном контроле на основе AQL контролируемые партии, взятые из процесса с качеством, равным или лучшим, чем AQL, будут в большинстве случаев приняты.

В непрерывной серии партий для выборочного контроля AQL является уровнем качества, соответствующим пределу среднего уровня удовлетворительного процесса.

AQL является выбранной границей между приемлемым и неприемлемым значениями среднего процесса. Он не описывает план выборочного контроля, а является требованием того, каким должно быть производство, и удобной величиной для определения допустимого процесса.

Заданный AQL не означает, что в партии допускается процент несоответствующих единиц не более установленного. В любом случае предпочтительнее не иметь несоответствующих единиц, чем иметь какой бы то ни было процент, и чем больше он может быть уменьшен по сравнению с AQL, тем лучше. Снижение процента несоответствующих единиц увеличивает вероятность приемки каждой партии.

2.6.2 Назначение AQL

При назначении AQL необходимо учитывать, что он является показателем качества, требуемым в производстве. Изготовителю рекомендуется изготовлять партии среднего уровня качества лучше AQL. С другой стороны, это качество должно быть реально достижимым и в то же время обоснованным с точки зрения потребителя. Во многих случаях это компромиссный уровень качества между предпочтительным качеством для потребителя и тем, который изготовитель может себе позволить, поскольку строгие требования сложнее удовлетворять в производственном процессе и больше затрат на контроль потребуется для проверки того, что они выполнены.

При процессе, разработанном и управляемом надлежащим образом, можно производить продукцию с меньшим по сравнению с AQL процентом несоответствующих единиц. При получении лучшего среднего процесса снижаются совокупные затраты на производство и контроль продукции лучшего качества.

Учитывая требования потребителя, необходимо проверить, что оно не является завышенным, а также учесть предполагаемое применение контролируемых изделий и последствия отказов. Если при большем количестве изделий отказ можно рассматривать как сигнал замены несоответствующего изделия, то допустим достаточно мягкий уровень AQL. Если этот отказ скажется на повреждении дорогостоящей и важной части оборудования, когда невозможна замена изделия, требуется более жесткий AQL.

Дополнительная информация и руководство по назначению AQL приведены в 3.9 и ИСО/ТО 8550.

Среднее процесса является средним уровнем качества поставляемой на контроль серии партий (партии, повторно представленные на контроль, исключаются).

Это понятие отличается от AQL, AOQL (2.12) или LQ (2.8), которые можно вычислить или выбрать, и не является свойством конкретного плана выборочного контроля. Среднее процесса относится к тому, что реально изготовлено независимо от проводимого контроля.

Оценка среднего процесса не является неотъемлемой частью схемы контроля, но она важна сама по себе. Как контролер, так и изготовитель заинтересованы не только в решениях о последовательных партиях, но и в долгосрочной картине качества производства.

Рекомендуется вести протоколы данных о допустимом общем среднем процесса, что является эффективной мерой повышения качества продукции и необходимой информацией при выборе плана выборочного контроля.

При двухступенчатом и многоступенчатом контроле необходимо соблюдать ряд специальных правил. Для оценки среднего процесса используют результаты только первой выборки.

В некоторых случаях рекомендуется исключать аномальные результаты, но это правило следует применять с большой осторожностью. Это можно с уверенностью делать тогда, когда аномальные результаты являются следствием особой причины, которая уже устранена. Далее в этом случае приводят данные, включающие и не включающие аномальные результаты, чтобы показать наличие этих несоответствий.

При наличии многих характеристик или многочисленных классов AQL следует оценивать средние отдельных процессов.

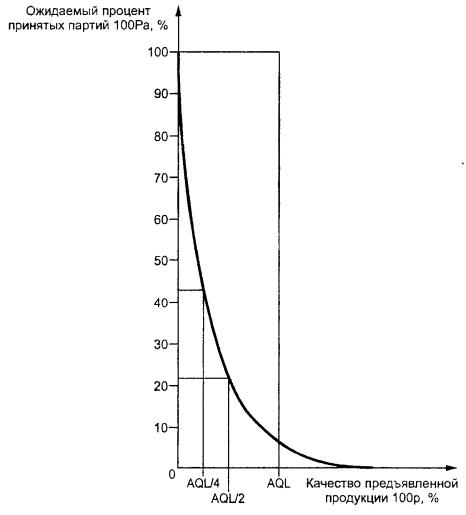

Предельное качество является опорным показателем в ГОСТ Р 50779.72. При контроле отдельной партии это соответствует уровню качества, выраженному процентом несоответствующих единиц или числом несоответствий на 100 единиц продукции, при котором в целях выборочного контроля требуется низкая вероятность приемки. Такая низкая вероятность приемки называется «риск потребителя».

Предельное качество фактически соответствует нежелательному качеству. Для гарантированной приемки партий доля несоответствующих единиц должна быть значительно ниже LQ (как правило, меньше четверти LQ).

В ГОСТ Р 50779.72 приведены процедуры применения планов контроля на основе LQ. В большинстве случаев эти планы и таблицы согласуются с планами, приведенными в ГОСТ Р 50779.71.

Планы на основе предельного качества используют для отдельных партий. В условиях производства серии партий продукции предпочтительнее выполнять требования ГОСТ Р 50779.71.

2.9 Нормальный и усиленный контроль

Следует отметить, что AQL - линия, отделяющая плохое качество от хорошего при контроле последовательных партий. Если AQL назначают для конкретной продукции, то оптимальным было бы наличие системы, которая может гарантировать приемку партий с качеством лучше AQL. Но ни один план выборочного контроля не дает такой гарантии.

Для удовлетворения требований и изготовителя, и потребителя необходим компромисс. Механизм, принятый в ГОСТ Р 50779.71 и ГОСТ Р 50779.75, заключается в соединении нормального и усиленного контроля, при котором два плана устанавливают для каждого конкретного случая наряду с правилами определения момента переключения с одного на другой и обратно.

Нормальный контроль разработан так, чтобы защитить изготовителя от большой доли отклоненных партий с качеством лучше AQL. На практике любые сомнения, возникающие вследствие изменчивости при выборочном контроле, относятся в пользу изготовителя.

Защита потребителя обеспечивается тем, что это преимущество не предоставляется поставщику только тогда, когда такая защита оправдана. Если в любое время результаты контроля свидетельствуют о худшем по сравнению с AQL среднем процесса, он отказывается от права использовать сомнения в свою пользу, т.е. от права на нормальный контроль, и для защиты интересов потребителя вводит усиленный контроль (см. примеры в 3.11 и 3.12).

2.10 Ослабленный контроль

Если качество систематически лучше по сравнению с AQL и оно поддерживается, план контроля не разделяет партии низкого и высокого качества. От контроля совсем не отказываются, поскольку необходим сигнал о возможном ухудшении качества продукции.

В этом случае значительно экономичнее организовать ослабленный контроль по ГОСТ Р 50779.71 или контроль с пропуском партий по ГОСТ Р 50779.73. Конкретные правила по применению этих планов при разрешении уполномоченного органа содержатся в ГОСТ Р 50779.71 и ГОСТ Р 50779.73, а также в разделе 3.

В 2.9 введены понятия и цели нормального и усиленного контроля и рассмотрены правила переключения, в соответствии с которыми принимают решение о переходе с нормального на усиленный контроль и обратно с применением процедур ГОСТ Р 50779.71.

Если реальное качество, предлагаемое изготовителем, известно, то эти знания можно применять для оценки партий вместо их предъявления на приемочный контроль. Так как реальное качество никогда не известно, остается учитывать доступные данные, т.е. собственно результаты выборочного контроля.

При нормальном контроле приемку проходят практически все партии, если их качество не менее уровня AQL. Следовательно, при условии отклонения большой доли партий их качество не может быть равным или лучше AQL. Чтобы оценить, какая доля отклоненных партий может рассматриваться как достаточно высокая, необходимо правило, по которому можно было бы достаточно быстро реагировать на ухудшение качества по сравнению с AQL при низкой вероятности ошибочного перехода к усиленному контролю, если реальное качество лучше AQL.

Это правило заключается в необходимости применения усиленного контроля последующих партий тогда, когда при первом предъявлении отклонены две из пяти или менее последовательных партий. Определение «при первом предъявлении» означает, что если партии отклонены и предъявляются повторно после устранения дефектов, они не подпадают под действие правил переключения.

После введения усиленного контроля его не меняют до приемки пяти последовательных партий на усиленном режиме, после чего возобновляют нормальный контроль. Это требование является достаточно жестким ввиду повышенной сложности приемки партий при усиленном контроле. Если качество производимой продукции хуже, чем AQL, продолжают проводить усиленный контроль.

Еще одной защитой для потребителя является правило, по которому приемочный контроль может быть прекращен вплоть до выполнения действий по улучшению качества, если общее число отклоненных партий в последовательности при первом предъявлении после усиленного контроля достигает 5. Это принципиально важный момент: при плохом качестве необходимо предпринимать меры, и контролер вправе отменить контроль последующих партий до тех пор, пока не будет подтверждений о принятых мерах (пример в 3.13).

2.12 Среднее выходное качество (AOQ) и его предел (AOQL)

Аналогично концепции AQL понятие среднего выходного качества (AOQ) и его предела (AOQL) оправданы только при большом числе последовательных партий, представленных в определенной системе выборочного контроля, например в соответствии с положениями ГОСТ Р 50779.71. Партия будет принята, если число несоответствующих единиц продукции в выборке меньше или равно приемочному числу. Если число несоответствующих единиц превышает или равно браковочному, партия не будет принята. При среднем уровне процесса, близком к AQL, большая часть партий будет принята. Если качество процесса не меняется и отклоненные партии бракуют, а не исправляют, выборочный контроль на качество не влияет.

В некоторых случаях, когда перемещение продукции происходит между подразделениями, а не предприятиями, отклоненную партию проверяют сплошным контролем с изъятием из нее несоответствующих единиц (возможна замена на соответствующие единицы). Это называется контролем с разбраковыванием.

При контроле с разбраковыванием партию либо принимают без дальнейшего контроля, либо при отклонении проходит сплошной контроль каждой единицы с изъятием или заменой всех несоответствующих единиц на соответствующие. В первом случае выходное качество практически соответствует входному, во втором - все изделия соответствуют техническим условиям. Даже если входное качество р не меняется, выходное качество может меняться от партии к партии, принимая значения р или 0 в зависимости от факта приемки партии или представления ее на контроль с разбраковыванием. Тем не менее возможно рассмотрение среднего выходного качества в течение длительного промежутка, когда входное качество не меняется и равно р. Это среднее качество будет не хуже р, а при сплошном контроле большой доли партий может быть значительно лучше.

Термин «среднее выходное качество» можно рассматривать как средний процент несоответствующих единиц в большом числе партий из процесса, при котором непрерывно производится продукция качества р. Все партии проверяют и оценивают одним и тем же выборочным планом, который имеет вероятность приемки партии Ра. Отклоненные партии очищают (теоретически) от несоответствующих единиц. В результате контроля с разбраковыванием в среднем 100Ра % партий не содержат несоответствующих единиц, а 100(1-Ра) % партий, прошедших только выборочный контроль и принятых с первого предъявления, содержат 100р % несоответствующих единиц (за вычетом ряда изъятых из выборки при контроле). Среднее выходное качество, выраженное процентом несоответствующих единиц, равно приблизительно 100(Ра×р) %. Приближение приемлемо при условии, что объем партии N в десять или более раз превышает объем выборки п.

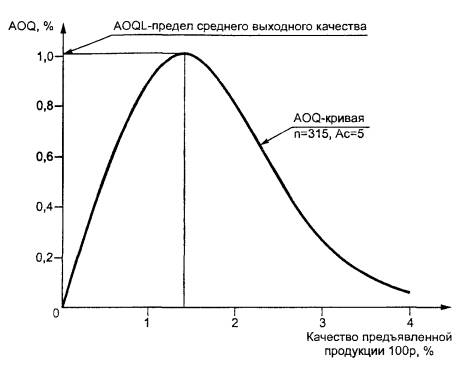

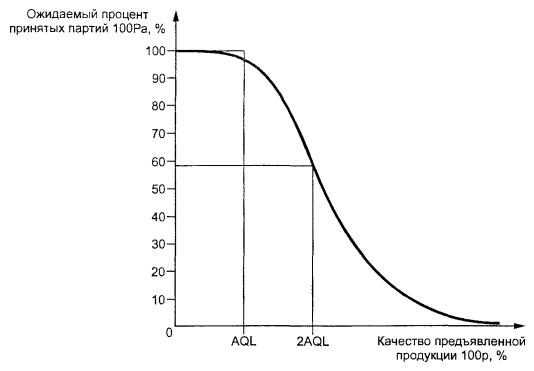

Кривая среднего выходного качества, построенная для различных значений р с различной вероятностью приемки, приведена на рисунке 1. Выходное качество может быть хорошим как по причине хорошего входного качества, так и вследствие сплошного контроля ряда партий. Кроме того, существует промежуточное входное качество р, для которого среднее выходное качество имеет максимальное значение. Это значение является пределом среднего выходного качества AOQL. Это не предел выходного качества любой отдельной партии и не предел реального выходного качества, усредненного по небольшому числу последовательных партий. В случае их большого числа реальное среднее выходное качество в этой последовательности будет незначительно отличаться от этого AOQL. При вариациях входного качества р реальное качество может быть значительно лучше AOQL. Поэтому эффективнее оценивать непосредственно реальное среднее качество, чем полагаться на AOQL как на верхнюю границу.

n - объем выборки; Ас - приемочное число

Рисунок 1 - AOQ и его предел AOQL

2.13 Изделие, единица продукции

При контроле по альтернативному признаку необходимо учитывать объем партии, объем выборки, число несоответствующих изделий в единицах продукции. Как правило, единица продукции - это единичное изделие (соответствующего вида на контроле), и поэтому термин «изделие» можно использовать вместо «единица продукции».

Пример 1

Остеклованные глиняные трубы номинальной длиной 3 м и диаметром 150 мм необходимо поставить партией из 250 шт. До отправки берут случайную выборку из 8 труб этой партии и исследуют на прочность, сопротивление изгибу и герметичность. Партию отправляют в том случае, если не менее 7 труб соответствуют определенным требованиям по этим трем характеристикам. В данном случае единицей продукции является одна труба.

Примечание: Термин «единица продукции» вводится ввиду того, что в отдельных случаях производится выборочный контроль продукции, не содержащей изделий, или объектом проверки является продукция, состоящая из множества изделий.

Пример 2

10000 кг песочно-цементной смеси упаковывают в мешки вместимостью 10 кг. Партию проверяют на соответствие техническим условиям, которые устанавливают максимальный размер крупиц песка и цемента, их соотношение и массу каждого мешка.

Назначено AQL. Мешок считают соответствующим техническим условиям, если менее х % крупиц песка превышают размер а и менее у % крупиц цемента превышают размер b и т.д.

Партия включает 1000 единиц (мешков). После назначения уровня контроля S4 и AQL на уровне 2,5% устанавливают необходимый объем выборки (20 мешков) и приемочное число (1) (таблицы 1 и X-F-2 ГОСТ Р 50779.71).

Единицей продукции здесь является мешок массой 10 кг. Сыпучий гранулированный материал рассматривают как некоторое число отдельных единиц.

Пример 3

Блок электронного оборудования имеет в цепи два аналогичных транзистора, и для выполнения коррекций необходимо, чтобы их электрические характеристики максимально совпадали. В этом случае единицу продукции на контроле определяют как пару одинаковых транзисторов. 500 таких пар, т.е. 1000 транзисторов, будут соответствовать 500 единицам продукции. Объем партии равен 500 при условии, что объем выборки равен 50, т.е. 50 пар, и общее число транзисторов в выборке равно 100. В этих условиях необходимо определить пары до составления выборки, которые должны сохраняться целыми до их использования. Если электронные транзисторы упакованы попарно или на отдельном слое, то это будет рассматриваться как одна единица, несмотря на то, что необходимо будет в каждом случае отдельно проверять каждый транзистор.

Пример 4

50000 изделий, состоящих из 25000 кастрюль и 25000 крышек, имеющих специальную форму парных частей, ежедневно производят и поставляют на сборочный завод. Процесс производства и применения таков, что парные части должны быть не отдельными, а собраны в пары.

Одним из наиболее важных видов контроля является проверка того, как обе детали подходят друг другу. Единицей продукции контроля становится пара «одна кастрюля - одна крышка», идентифицируемая как одна пара.

2.14 Несоответствие и несоответствующая единица продукции

2.14.1 Отсутствие соответствия

В ГОСТ Р 50779.71 и ГОСТ Р 50779.75 любое несоответствие установленным требованиям (размер, характеристика, признак или свойство) рассматривается как несоответствие. В несоответствующей единице продукции может быть более одного несоответствия.

Например, перестает писать шариковая ручка. Этот факт рассматривают как несоответствие, а ручка - как несоответствующая единица продукции. Эта же ручка может не удовлетворять другим требованиям, в том числе к цвету, размерам и пр. Даже при наличии ряда несоответствий ручку рассматривают как одну несоответствующую единицу продукции.

Определение «несоответствие» не обязательно означает, что единица продукции не может быть использована по своему назначению. Так, например, кирпич, имеющий несоответствие одного из размеров установленному допуску, может использоваться в строительстве.

Если в каждом изделии при контроле может быть зарегистрировано только одно несоответствие единственного вида, то различия между числом несоответствий и числом несоответствующих единиц не существует, но при большем числе возможных видов несоответствий (например, геометрические размеры и дефекты внешнего вида) или большем числе возможных несоответствий одного вида в одном изделии (например, царапины) оно появляется.

Качество продукции может выражаться процентом несоответствующих единиц продукции или числом несоответствий на 100 единиц продукции, но они, как правило, не взаимозаменяемы.

Имеются выборочные планы как для процента несоответствующих единиц, так и числа несоответствий на 100 единиц продукции.

Пример 5

При подсчете отверстий в металлической фольге можно считать число отверстий на 1 м2 (единице продукции) и выражать качество в числе отверстий на 100 м2.

Пример 6

Рассмотрим партию из 500 изделий. Из них 480 годные, 15 шт. имеют по одному несоответствию, 4 шт. имеют два и одна - три несоответствия.

Процент несоответствующих единиц в партии выражают формулой

Таким образом, партия имеет 4% несоответствующих единиц продукции.

Число несоответствий на сто единиц продукции в партии выражается следующей формулой

В результате партия имеет 5,2 несоответствия на 100 единиц продукции.

Необходимость подсчета либо процента несоответствующих единиц, либо числа несоответствий на сто единиц продукции определяют в каждом конкретном случае. Это должно быть определено и согласовано до контроля выборки.

При выборе между процентом несоответствующих единиц и числом несоответствий на 100 единиц продукции необходимо учитывать следующие факторы:

а) при контроле процента несоответствующих единиц предполагают, что единицу продукции признают несоответствующей при наличии одного или более несоответствий.

Предполагается также, что число различных критериев по определению несоответствия единицы продукции ограничено и известно. Например, имеется только пять критериев, по которым каждую конкретную единицу оценивают как несоответствующую (см. также перечисление б).

При контроле процента несоответствующих единиц следует регистрировать все несоответствия отклоненных единиц с целью проведения корректирующих действий для устранения всех видов несоответствий. Единицу продукции с одним или несколькими несоответствиями классифицируют как одну несоответствующую единицу продукции;

б) при контроле числа несоответствий на 100 единиц продукции учитывают все обнаруженные несоответствия. Три несоответствия, обнаруженные в одной единице продукции, имеют то же значение, что и три единицы продукции, каждая из которых имеет по одному несоответствию.

Как отдельный случай рассматривается ситуация, при которой несоответствия могут появляться в одной единице неизвестное или почти неограниченное количество раз. Например, пятна или раковины на поверхности могут появиться в любом количестве и сведения о частоте их возникновения отсутствуют. Для этого признака процент несоответствующих единиц не имеет значения. В этих случаях используют число несоответствий на 100 единиц продукции (пример 5).

Примечание: Для процента несоответствующих единиц используют биномиальное распределение. Для числа несоответствий на сто единиц характерно распределение Пуассона. Подробнее о кривых оперативных характеристик выборочных планов контроля см. в 2.19;

в) два свойства будут зависимыми, если их несоответствие обусловлено одной общей причиной или одно свойство влияет на появление другого. Поэтому необходимо знание процесса для определения независимости свойств. С математической точки зрения понятие «независимые характеристики», например длина и диаметр, означает, что если все произведенные единицы рассортировать на две группы по длине (соответствующая или нет), тогда процент несоответствующих единиц для диаметра должен быть полностью аналогичен для каждой из этих двух групп; или если их разделить на группы с учетом соответствия по диаметру, процент несоответствующих единиц для длины будет аналогичен в каждой из таких групп. Математически можно показать, что обе эти процедуры являются эквивалентными.

Если два несоответствия не являются независимыми, то говорят, что они зависимые. Следует оговорить, что если они всегда случаются в одной и той же единице, то два несоответствия следует всегда рассматривать как одно. В некоторых случаях корреляция двух зависимых несоответствий низкая. В этих условиях они могут рассматриваться как самостоятельные. Контроль процента несоответствующих единиц не имеет таких трудностей;

г) если в партии содержится менее 2,5% несоответствующих единиц, вероятностные распределения числа несоответствий и несоответствующих единиц продукции аналогичны. В пределах 2,5-10 % наблюдается некоторое различие, и контроль числа несоответствий на 100 единиц является более жестким по сравнению с эквивалентным планом контроля процента несоответствующих единиц;

д) на практике целесообразно применение одного метода контроля вместо многократного переключения с одного на другой, например, на контроль несоответствующих единиц вместо контроля несоответствий на сто единиц продукции;

е) с точки зрения протоколирования данных и повышения качества предпочтителен контроль числа несоответствий на 100 единиц продукции, так как при этом имеется информация о всех несоответствиях, в то время как при другом подходе отдельные несоответствия могут не фиксироваться.

2.14.2 Номенклатура

Под контролем следует понимать контроль несоответствующих единиц. В необходимых случаях он может означать контроль несоответствий с заменой понятия «несоответствующие единицы» на «несоответствия» и «процент несоответствующих единиц» на «число несоответствий на 100 единиц продукции».

2.14.3 Классификация несоответствий

Предполагается, что если изделие не соответствует более чем по одной причине, то различные возможные несоответствия имеют равное значение. Таким образом, можно подсчитать и оценить число несоответствий. Например, при контроле по трем размерам (a, b и с) в выборке три изделия имеют несоответствия только по размеру а, еще три - по размеру b, одно - только по с и одно - по размерам а и b. В целом это составляет 8 несоответствующих единиц, и это число сравнивается с приемочным и браковочным числами.

Процедура сложения несоответствующих единиц с различными несоответствиями обоснована в том случае, если несоответствия примерно или одинаково важны. В противном случае необходимо классифицировать возможные несоответствия в группы по степени важности так, чтобы несоответствия одной и той же группы имели приблизительно равное значение. После этого для различных групп назначают различные AQL.

По ряду причин достаточно разделить несоответствия на две группы, в частности, значительные несоответствия класса А, как наиболее важные, и класса В - менее значительные. В некоторых случаях следует ввести дополнительные классы или классы подразделить на более мелкие группы.

Важнейшим классом являются критические несоответствия, связанные с безопасностью или опасностью при применении изделий.

Критические несоответствия рассматриваются в 2.15. На данный момент необходимо рассмотреть значительные и малозначительные несоответствия. Эти классы свидетельствуют об относительной важности различных несоответствий в любой данной продукции, и поскольку сама продукция классифицируется по важности, классы несоответствий не могут устанавливаться общетехническими стандартами. Таким образом, ни одно конкретное значение AQL не связано однозначно с каким-либо определенным классом.

Необходимо четко классифицировать несоответствия и принимать меры для предотвращения ослабления классификации (т.е. отнесение несоответствия к классу В, хотя оно присуще классу А), поскольку это создает большее число несоответствий данного класса для плана контроля признака по сравнению с действительно требуемым. Наряду с этим часто недооценивают опасность усиления классификации.

При классификации несоответствий необходимо устанавливать различные AQL для всех классов в целях обеспечения более жесткого контроля несоответствий класса А по сравнению с классом В.

При условии наличия в единице продукции более одного несоответствия различных классов она рассматривается как несоответствующая единица более значимого класса. Если контролируется число несоответствий, каждое несоответствие в выборке относится к определенному классу (см. 3.3).

2.15 Критические несоответствия

Критические несоответствия относят к несоответствиям, которые приводят к опасным последствиям или снижают потребительские свойства изделий и их безопасное использование. Их относят к особой категории. Невозможно назначить процент несоответствующих единиц продукции для таких несоответствий, который можно было бы считать допустимым.

При неразрушающем контроле принимают решение об использовании для критических признаков продукции объема выборки, равного объему партии, и приемочного числа, равного нулю. Это сплошной контроль, но он не является традиционным разбраковыванием. Цель контроля не в сортировании изделий на хорошие и плохие, а в проверке отсутствия плохих. При нахождении критического несоответствия его не помещают в другой ящик с тем, чтобы продолжить контроль, а принимают решение об отклонении всей партии (отклонение не обязательно означает забраковывание партии (п. 2.18). Это означает, что производство останавливают и одновременно с этим проводят тщательное изучение причин несоответствий и разработку методов по предотвращению таких случаев. Целью этой процедуры является попытка предотвратить производство изделий с критическими несоответствиями и избавить изготовителя от убеждения, что допускается производство некоторой части таких изделий, так как позже они будут отбракованы. Даже опытный контролер может не заметить отдельное несоответствие. Таким образом, только предотвращение критических несоответствий является полной гарантией их непопадания к потребителю.

Если возникнет сомнение, что какое-либо критическое несоответствие не оправдывает этой процедуры, следует серьезно рассмотреть возможность повторной классификации его в качестве значительного несоответствия. На практике критические несоответствия должны быть действительно критическими, тогда предпринимаемые усилия не будут излишними.

Когда единственно возможный контроль по критическим несоответствиям - разрушающий, еще большее значение приобретает поиск путей их предотвращения. В этих условиях нельзя взять 100%-ную выборку из партии, а необходимо решить, выборка какого объема может быть взята. Объем выборки рассчитывают по простой формуле, учитывающей:

а) число несоответствий (несоответствующих единиц), при наличии которых нам хотелось бы с большой уверенностью обнаружить не менее одного несоответствия (несоответствующую единицу) в выборке;

б) объем партии;

в) объем выборки;

г) риск, который мы готовы взять на себя в случае неудачи в обнаружении несоответствия (несоответствующей единицы).

С помощью следующей формулы получаем объем выборки (n) и округляем его до ближайшего целого числа1).

1) Данное приближение является достаточно точным для большинства случаев статистического выборочного контроля. В редких случаях оно приводит к результату, когда получается на одну единицу продукции больше, чем необходимо.

Партию принимают, если критические несоответствия обнаружены в выборке объема

![]() ,

,

где N - объем партии;

β - установленная вероятность невыявления по меньшей мере одного критического несоответствия;

d - максимальное количество критических несоответствующих единиц, «признанных возможными» в партии.

Если р равно максимальному проценту несоответствующих единиц, установленному для партии, то

d = Np, округленное в сторону ближайшего меньшего целого числа2).

2) «Признанными возможными» следует считать только малые значения процента несоответствующих единиц, так как несоответствия относятся к критическим.

Пример 7

Рассмотрим партию из 3454 единиц продукции. Назначаем вероятность β=0,001 и наибольший процент критических несоответствующих единиц 0,2%.

р = 0,2/100 = 0,002 и

d = Np = 3454 × 0,002 = 6,908, которое округляется до d = 6.

Из этого следует, что

![]() ,

которое округляем до п = 2165.

,

которое округляем до п = 2165.

План выборочного контроля включает:

объем выборки п - 2165;

приемочное число Ас - 0 несоответствующих единиц;

браковочное число Re - 1 несоответствующая единица.

Пример 8

Чтобы найти объем партии (N), необходимый для производства установленного количества единиц продукции (L) после разрушающего контроля выборки (n) при испытаниях с предположительным отсутствием несоответствий, для данных значений вероятности β и числа несоответствующих единиц в партии следует вычислить с округлением в сторону увеличения:

![]() .

.

Предположим, что после проверки выборки требуется 1500 изделий при β = 0,001 и d = 6, как в примере 7. Тогда L равно 1500 и объем партии равен

N = (1500-6/2)/0,0011/7+6/2 = 1497/0,37276+3 = 4018,99.

Округляем до N = 4019.

Отсюда следует, что

n = N - L = 4019-1500 = 2519.

Такое же значение n получим, используя формулу (2.1) с объемом партии 4019.

Если в ходе первичного вычисления получаем неприемлемую выборку или объем партии, то риск (вероятность) и (или) возможное число несоответствий (несоответствующих единиц) в партии требует(ют) переоценки и использования других критериев.

Другим планом контроля критических несоответствий, рассматривающим критическую характеристику как измеряемую единицу, является выбор с помощью коэффициента безопасности. Так при наименьшей допустимой нагрузке на разрыв для отдельного изделия в 2000 кг можно формулировку «предел равен 2000 кг и это несоответствие является критическим» заменить на «предел равен 2500 кг и это несоответствие является значительным». Выбор пределов и плана контроля зависит от ранее полученной информации о степени изменчивости предела прочности изделия. В случаях, где возможен такой подход, он может привести к более эффективным результатам по сравнению со сплошным контролем. В этом случае возможен выборочный контроль по количественному признаку (ГОСТ Р 50779.74), требующий усиленных испытаний и сбора информации о среднем и изменчивости характеристик.

2.16 Усечение контроля

В процессе контроля необходимость предпринять определенные меры может становиться все более очевидной; по окончании проверки всех изделий выборки решение может быть принято с учетом критериев данного плана. Может случиться, что это решение можно с уверенностью прогнозировать на одном из ранних этапов, так как уже имеется достаточное число соответствующих единиц, позволяющее проводить приемку независимо от последующих результатов, или достаточное число несоответствующих единиц, позволяющее отклонить партию. Например, при объеме выборки 80 и приемочном числе 10 в результате обнаружения 11 несоответствующих среди первых 20 проверяемых изделий будет принято решение об отклонении партии даже при условии, что все остальные изделия хорошие. Контроль считается усеченным, если его прекращают, как только можно спрогнозировать окончательное решение. Контроль не может быть прекращен до того, как окончательное решение станет определенным, без изменения оперативной характеристики плана. Усеченный контроль позволяет достигнуть очевидной экономии в затратах на контроль, но и негативные аспекты усеченного метода контроля ощутимы.

Выборочный контроль последовательных партий преследует две цели: получение данных о несоответствиях продукции и оценку среднего процесса. При полном (неусеченном) контроле доля несоответствующих единиц во всех выборках соответствует несмещенной оценке среднего уровня процесса. Если контроль усечен, то эта простая процедура больше не позволит получить такой несмещенной оценки качества процесса и выборки, достигнутые при усечении контроля, не могут рассматриваться как объемы неусеченного контроля. Потеря информации об изделиях, не прошедших проверку, - другой недостаток, характерный для этого вида контроля. Третий может заключаться в необходимости срочных административных усилий для получения результатов отдельных проверок выполнения усечения.

Двухступенчатый, многоступенчатый и последовательный контроль может проводиться для сокращения числа проверяемых изделий. Экономия затрат на контроль в среднем может составить 3/8, 1/2 или 5/8 от затрат, требуемых для одноступенчатого контроля. Усеченный контроль не может дать такого экономического эффекта при хорошем входном качестве ввиду того, что основной эффект достигается при отклонении (неприемке) партии. Из этого следует, что нет серьезных оснований для предпочтения усеченному одноступенчатому контролю двух- или многоступенчатому, которые используют фиксированный меньший объем выборки на первой ступени процедуры принятия решения. Среднее процесса при двух- и многоступенчатом контроле может быть оценено с помощью процента несоответствующих единиц первой выборки из каждой партии или общим процентом несоответствующих единиц продукции в ряде первых выборок.

Обычно при двухступенчатом и многоступенчатом контроле усечение проводят во второй или последующих выборках, так как эти данные не используют для оценки среднего процесса.

2.17 Действия с отклоненными партиями

Если партия не удовлетворяет критериям приемочного выборочного контроля, ее не принимают, и потребитель вправе предпринять действия.

Может потребоваться разбракование партии, переделка или сдача в лом.

Если партию возвращают изготовителю на переделку или с другой целью, важно, чтобы она была возвращена потребителю как повторно предъявленная на контроль.

Следует учитывать, что при многократном предъявлении партий на контроль даже с малой вероятностью их приемки в конечном счете эти партии могут быть приняты.

Это не в интересах изготовителя, так как если эта партия предлагалась как новая несколько раз, несколько плохих партий могут пройти контроль. Это может привести к выводу, что качество было хуже, чем ожидалось, и потребуется более жесткий план выборочного контроля с последующей приостановкой контроля и необходимостью действий по улучшению качества.

Отклонение не означает автоматической сдачи изделий в лом. В зависимости от конкретной ситуации партия может быть сдана в лом, подвергнута сплошному контролю с исправлением несоответствий или заменой несоответствующих единиц, рекомендована для продажи по сниженным ценам или иного использования.

Если партия будет рекомендована для сплошного контроля, включая переработку, исправление несоответствий и замену несоответствующих единиц, в конечном счете, это приведет к повторному предъявлению на контроль. Контролер должен быть информирован о повторном предъявлении партии с тем, чтобы уделить особое внимание несоответствиям, по которым партия была забракована. Результаты повторного контроля должны протоколироваться отдельно для исключения ошибочной оценки качества продукции. Необходимость переключения на другие виды контроля не определяется результатами контроля таких партий.

Решение о контроле всех классов несоответствий или тех из них, которые привели к отклонению партии при первом предъявлении, принимают административным путем в зависимости от каждого конкретного случая. При переработке или ремонте важно оценить возможное влияние таких действий на другие свойства продукции.

2.18 Одноступенчатый отбор выборок

Этот вид плана контроля представлен тремя числами: объем выборки, приемочное и браковочное числа. План выполняют с помощью случайной выборки из партии (п. 2.25) нескольких единиц продукции в количестве, соответствующем объему выборки. Единицы продукции, выбранные для контроля, называются «выборочные единицы» или «выборка».

После контроля выборки подсчитывают число выявленных несоответствующих единиц продукции. Если оно равно или меньше приемочного числа, то партию полностью принимают. Отклонению подлежат только несоответствующие единицы, обнаруженные в выборке. Если это число равно или больше браковочного, всю партию отклоняют. При ослабленном контроле браковочное число может быть более чем на единицу больше приемочного числа. Тогда число несоответствующих единиц может оказаться больше приемочного и меньше браковочного числа. В этой ситуации партию принимают, а для следующих партий возобновляют нормальный контроль.

Пример 9

Производится контроль винтов на наличие пазов. Винт признают несоответствующим, если не имеет паза. Рассмотрим случай с одноступенчатым контролем (ГОСТ Р 50779.71). В соглашении установлено AQL 0,65%, принимают решение о нормальном контроле уровня II. Объем партии 3000.

Определяют код объема выборки К.

В таблице II-А ГОСТ Р 50779.71 указаны:

объем выборки n - 125 единиц;

приемочное число Ас - 2 несоответствующие единицы;

браковочное число Re - 3 несоответствующие единицы.

Извлекается и проходит контроль случайная выборка из 125 изделий. Обнаружено, что один из винтов не имеет паза, но поскольку это меньше приемочного числа (Ас = 2), партию принимают, за исключением этого изделия, которое изымается.

Одноступенчатый план выборочного контроля такого типа прост в применении. Для удовлетворительного контроля выборка должна быть случайной. Это означает, что каждое изделие партии имеет одинаковую вероятность войти в выборку. В условиях наличия упакованных отдельно крупногабаритных изделий и перегруженных контейнеров случайная выборка затруднена. В любом случае важно указывать вид выборки, не оставляя это на откуп контролеру.

2.19 Оперативные характеристики (ОХ)

Каждый выборочный план имеет собственную оперативную характеристику, которая наглядно демонстрирует его свойства. Для одноступенчатого плана:

объем выборки n - 200 единиц;

приемочное число Ас - 7 несоответствующих единиц;

браковочное число Re - 8 несоответствующих единиц.

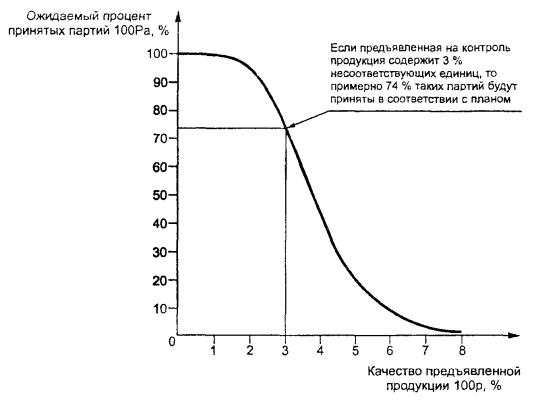

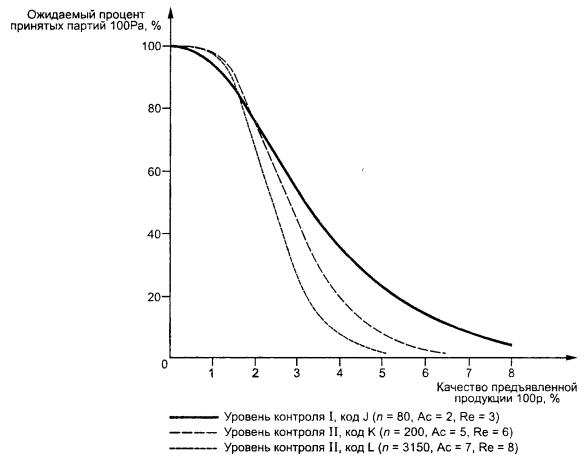

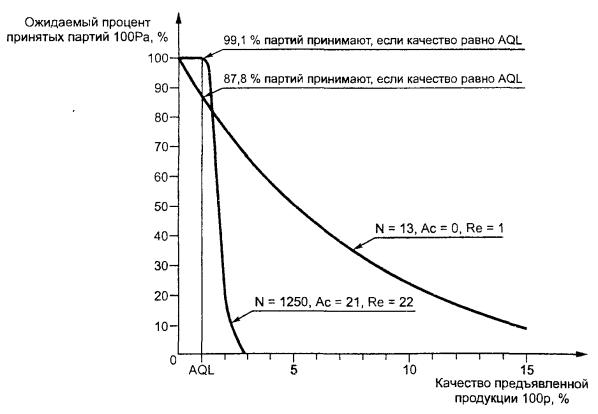

На рисунке 2 приведена оперативная характеристика. На горизонтальной оси указан уровень качества производственного процесса, на вертикальной оси - число партий в процентах, которые в среднем будут приняты при использовании данного плана.

n = 200; Ac = 7; Re = 8

Рисунок 2 - Оперативная характеристика одноступенчатого плана выборочного контроля с объемом выборки 200 и приемочным числом 7 (ГОСТ Р 50779.71)

На практике уровень несоответствий в предъявляемых партиях не известен, иначе они могли бы приниматься непосредственно без контроля. Оперативная характеристика показывает, подходит ли выборочный план для определенных условий. Более точно оперативная характеристика показывает вероятность приемки партий с заданными значениями уровня несоответствий, т.е. процентом несоответствующих единиц продукции.

Как видно из рисунка 2, вероятность приемки составит 100%, если в партии будут отсутствовать несоответствующие единицы; приемочное число 7 не может быть превышено. При уровне качества 2,3% на кривой рисунка 2 показано, что приемка составит 90%. Другими словами, в среднем 9 из 10 партий будут приняты, одна - отклонена.

В ГОСТ Р 50779.71 содержатся оперативные характеристики выборочного контроля для процента несоответствующих единиц продукции и числа несоответствий на 100 единиц продукции. На этих кривых по оси ординат указана средняя вероятность приемки партии, и по оси абсцисс - доля несоответствующих единиц в партии или число несоответствий на 100 единиц продукции. Для процента несоответствующих единиц продукции они рассчитаны с помощью биномиального распределения, когда объем выборки при одноступенчатом плане равен или меньше 80.

Для объемов выборок свыше 80 биномиальное распределение заменяется пуассоновским приближением к биномиальному. Пуассоновское распределение подходит для числа несоответствий на 100 единиц и было использовано для построения кривых ОХ для таких планов.

Распределение Пуассона базируется на утверждении, что несоответствия случаются независимо с постоянным математическим ожиданием. При любом существенном отклонении получают распределения с большим разбросом по сравнению с распределением Пуассона. В этих случаях защита потребителя в значительной мере усиливается по сравнению с той, которую указывают с помощью оперативных характеристик.

Двухступенчатые и многоступенчатые выборочные планы ГОСТ Р 50779.71 (2.20 и 2.21) подобраны таким образом, чтобы их оперативные характеристики были близки к оперативным характеристикам одноступенчатых выборочных планов, соответствующих тем же значениям AQL и коду объема выборки.

Важно понимать значение этих кривых при установлении уровня контроля и предельных значений объемов партий. Одноступенчатые планы выборочного контроля сравнивают между собой по кривым оперативных характеристик.

На осях рисунка 2 показаны долгосрочные свойства выборочного плана. Горизонтальная ось представляет средний уровень процесса, вертикальная соответствует ожидаемому проценту принятых партий, но не проценту партий, которые будут приняты в каждой отдельной серии партий. Таким образом, полученная оперативная характеристика соответствует схемам выборочного контроля последовательных партий по ГОСТ Р 50779.71 или схемам с пропуском партий по ГОСТ Р 50779.73. При контроле отдельной партии такая оперативная характеристика покажет приблизительно, как вероятность приемки этой партии зависит от ее качества. Оперативные характеристики ГОСТ Р 50779.72 должны заинтересовать изготовителей, так как они обеспечивают точный прогноз вероятности приемки при контроле отдельных партий.

Комментарии к кривым ОХ и использованию таблицы X ГОСТ Р 50779.71 содержатся в 3.19.

2.20 Двухступенчатый отбор выборки

Двухступенчатый контроль - процедура контроля, в которой первая выборка меньше по сравнению с выборкой одноступенчатого плана контроля. Если качество первой выборки достаточно высокое, партия будет принята, если достаточно низкое, - отклонена. Для принятия решения о приемке вторую выборку отбирают на контроль только в том случае, если качество в первой выборке носит промежуточный характер.

Ниже приведен пример эквивалентных планов одно- и двухступенчатого контроля.

Пример 10

Продукция должна соответствовать AQL=0,65%. Приемка партий должна базироваться на общем уровне контроля II и нормальном контроле. Объем партии 5000 единиц.

Таблица I ГОСТ Р 50779.71 показывает, что код объема выборки обозначается буквой L.

Одноступенчатый план, как видно из таблицы II-А ГОСТ Р 50779.71 требует взятия выборки из 200 изделий, для которой:

приемочное число Ас - 3 несоответствующих единицы;

браковочное число Re - 4 несоответствующих единицы.

Эквивалентный двухступенчатый план, полученный по таблице III-A, имеет следующие параметры:

объем первой выборки n1 - 125 единиц;

приемочное число Ас - 1 несоответствующая единица;

браковочное число Re - 4 несоответствующих единицы.

объем второй выборки n2 - 125 единиц;

общий объем выборки n - 250 единиц;

приемочное число Ас - 4 несоответствующих единицы;

браковочное число Re - 5 несоответствующих единиц.

Следовательно, если в первой выборке объемом 125 изделий будет обнаружено не более одной несоответствующей единицы продукции, партию принимают без взятия второй выборки; если обнаружено четыре и более несоответствующих изделий, партию отклоняют без взятия второй выборки. Но если первая выборка из 125 единиц имеет две или три несоответствующих единицы продукции, извлекают вторую выборку, и решение зависит от общего числа несоответствующих единиц в двух выборках. Партию принимают при четырех и менее несоответствующих единиц и отклоняют при пяти таких единицах в общей выборке.

В приведенном примере и всех планах двухступенчатого контроля в таблицах стандарта ГОСТ Р 50779.71 объемы первой и второй выборок совпадают (см. 3.16).

2.21 Многоступенчатый отбор выборок

Для многоступенчатого плана контроля (ГОСТ Р 50779.71) требуется не более семи выборок. Решение о приемке или отклонении, как правило, принимается задолго до седьмой выборки.

Для партии того же объема, что и в 2.20, выборочный план для кода L и AQL = 0,65% может быть найден в таблице IV-A ГОСТ Р 50779.71 и приведен в таблице 1.

Таблица 1

Многоступенчатый план выборочного контроля для кода объема выборки L и AQL 0,65%

|

Объем выборки |

Суммарный объем выборки |

Приемочное число |

Браковочное число |

|

|

1 |

50 |

50 |

# |

3 |

|

2 |

50 |

100 |

0 |

3 |

|

3 |

50 |

150 |

1 |

4 |

|

4 |

50 |

200 |

2 |

5 |

|

5 |

50 |

250 |

3 |

6 |

|

6 |

50 |

300 |

4 |

6 |

|

7 |

50 |

350 |

6 |

7 |

Примечание: Символ # означает, что решение о приемке для этого объема выборки не допускается.

Правила многоступенчатого контроля повторяют (в более расширенном виде) правила двухступенчатого контроля. Отличие их состоит в том, что в некоторых случаях символ # заменяет приемочное число. Это означает, что приемка для данного объема выборки не разрешена и остаются только два возможных решения на данном этапе: отклонение или продолжение проверки последующей выборки.

Во всех планах многоступенчатого контроля (ГОСТ Р 50779.71) все семь объемов выборок совпадают, что видно из приведенного примера (3.16).

2.22 Последовательный отбор выборки

При последовательном контроле случайные единицы продукции извлекают из партии и проверяют одну за другой. Применяют кумулятивный (суммарный) подсчет числа проверенных и обнаруженных несоответствующих единиц. В соответствии с правилами принятия решения партию принимают или отклоняют по мере того, как появляются основания в пользу первого или второго. Во избежание возможности продолжения контроля в течение неопределенного периода времени без достижения решения предусмотрено правило усечения контроля. Контроль прекращают при достижении заранее заданного объема выборки. При этом заранее определяют критерии принятия решений на данном этапе.

В ГОСТ Р 50779.75 описаны процедуры построения последовательных планов по альтернативному признаку. Эти планы могут быть выбраны с теми же значениями рисков изготовителя и потребителя, что и планы ГОСТ Р 50779.71.

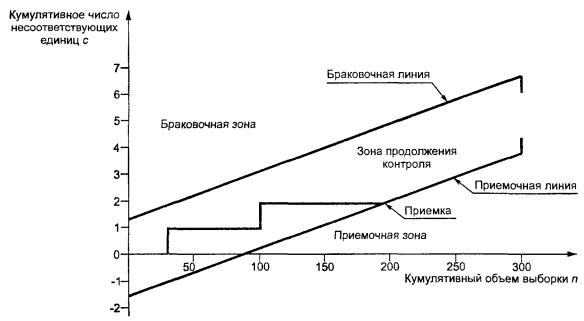

Графически последовательный выборочный контроль может быть представлен следующим примером 11.

Пример 11

На рисунке 3 описан план последовательного контроля, соответствующий планам одно- и двухступенчатого контроля, описанным в 2.20, и многоступенчатому плану - в 2.21. В данном случае общее число проверяемых единиц усечено до 300 шт. При этом решение о приемке принимают при пяти или менее несоответствующих единицах, обнаруженных в выборке объема 300. В противном случае партию отклоняют. На участке между приемочной и браковочной линиями несоответствия обнаружены на отметках 30 и 100. Зона приемки достигается по окончании контроля 198-го изделия. Партию оценивают как приемлемую.

Рисунок 3 - Работа с выборочным планом усеченного последовательного контроля с AQL = 0,65% и кодом объема выборки L

2.23 Контроль с пропуском партий

Если в непрерывной серии партий качество продукции, представляемой на контроль, как правило, лучше AQL и отвечает определенным критериям, можно начинать контроль с пропуском партий.

В ГОСТ Р 50779.73 описана процедура такого контроля, в которой систематически оценивают качество продукции для возможности контроля с пропуском партий. Если качество продукции соответствует требованиям, выбирают частоту контроля партий, например 1 из 2, 1 из 3, 1 из 4 или 1 из 5. Меньшая частота допускается только в том случае, если качество продукции заметно лучше AQL. Контроль с частотой 1 из 5 изначально невозможен. Случайным методом выбирают, должна ли данная партия пройти выборочный контроль или принята без контроля. Если качество после выборочного контроля снижается, возвращаются на выборочный контроль каждой партии до того момента, пока оно не будет соответствовать установленным требованиям.

Преимущества случайной выборки и вычисляемых рисков сохраняются.

Объем контроля с пропуском партий и затраты на него в ряде случаев меньше по сравнению с ослабленным выборочным контролем по ГОСТ Р 50779.71.

Сохраняется необходимость принципа случайности отбора выборок на контроле.

2.24 Сравнение одно-, двух-, многоступенчатых и последовательных планов выборочного контроля

2.24.1 Эквивалентные планы

Если приемочное число одноступенчатого плана превышает 0, то можно подобрать двух-, многоступенчатый или последовательный план выборочного контроля с оперативной характеристикой, близкой к ОХ этого плана одноступенчатого контроля. Поэтому, за исключением одноступенчатых с приемочным числом 0, не имеется оснований для выбора типа плана контроля по кривой оперативной характеристики. Также нет оснований для предпочтения отдельных типов планов для всех возможных случаев. Соотношение достоинств и недостатков в одних случаях складывается в пользу одной, в других - в пользу другой процедуры. При этом должно учитываться следующее:

а) простота работы с планом.

Самый простой для описания и организации - одноступенчатый план выборочного контроля. Для двухступенчатого плана необходимо больше усилий в организации и проведении при необходимости контроля второй выборки. Еще более сложными принято считать многоступенчатые и последовательные планы. В ряде случаев простота работы с планом является решающим критерием при его выборе. Возможны ситуации, когда в силу психологического тяготения к возможности взятия второй выборки предпочтение отдают двухступенчатым планам контроля;

б) изменчивость объема выборочного контроля.

На одноступенчатом контроле объем выборки имеет фиксированное значение и продолжительность контроля известна заранее. При других видах контроля число проверяемых изделий может меняться в зависимости от результатов предыдущих выборок. Можно вычислить средний объем контроля и средние затраты для любого значения входного качества. Они зависят от качества и снижаются как для очень плохого, так и очень хорошего качества. Кроме неопределенности, связанной с неизвестным входным качеством, имеется дополнительная неопределенность, возникающая в результате изменения объемов контроля около среднего объема даже при известном входном качестве. Это может усложнить подготовку необходимых средств для организации контроля. При недостатке таких средств результат откладывается. В противном случае это приводит к их неэффективному использованию. В ряде случаев меняющаяся загрузка при контроле рассматривается как малая цена за значительное снижение средних общих затрат на контроль;

в) сложность извлечения выборочных единиц.

В некоторых случаях несложно извлечь вторую выборку, и две выборки не являются большей проблемой, чем одна выборка объединенного объема. В других случаях составление выборки является значительной частью задачи контроля и в таком случае, выбрав партию, из которой берется выборка, вряд ли возможно использовать ее для другой выборки. В таких ситуациях предпочтителен одноступенчатый контроль. Несомненно, можно извлечь максимальную по объему выборку, которая может понадобиться, и далее контроль проводить по ранее выбранным планам двух-, многоступенчатого или последовательного контроля. Это дает незначительную экономию затрат на контроль по сравнению с одноступенчатым контролем, так как появляется проблема возвращения непроверенных единиц продукции в партию;

г) продолжительность проверки.

Если проверка продолжительна и ее можно проводить в отношении нескольких выборочных единиц одновременно, предпочтение отдается ей в целях избежания неприемлемых результатов по окончании проверки первой выборки и необходимости проведения второй и последующих выборок, что удваивает затрачиваемое время. Это еще одна ситуация, где наиболее предпочтителен одноступенчатый контроль при условии, что изделия в выборке проверяют одновременно. Тем не менее, если возможна одновременная проверка не более двух изделий, может быть предпочтителен многоступенчатый (или последовательный) выборочный контроль.

Пример 12

Необходимо проверить консервированное мясо на сохранность свойств в результате его трехнедельного складирования в определенных погодных условиях.

Для получения желаемой кривой оперативной характеристики имеется выбор между одной выборкой из 80 банок, двухступенчатым планом с выборками по 50 банок и семиступенчатым планом с выборками по 20 изделий. На одноступенчатом контроле ответ можно получить спустя 3 недели после начала проверки, а при двухступенчатом как через три недели, так и через 6 недель; при многоступенчатом контроле, в худшем случае, может потребоваться приблизительно 5 мес.

В таких условиях вероятно будет выбран одноступенчатый контроль.

Пример 13

Рассмотрим случай с разрушающим контролем.

На контрольном участке находятся все изделия партии, и возможности испытательного оборудования позволяют одновременно проверять только одно изделие. Ввиду того, что основные затраты на испытания связаны с разрушенными изделиями, желательно разрушить минимальное их число при сохранении желательной кривой ОХ.

Поскольку изделия выборки должны проверяться одно за другим, последовательный контроль в большей степени, чем одноступенчатый, может сэкономить время, снизить средний объем выборки и будет более оправдан в этом случае;

д) многочисленные несоответствия.

Чем сложнее продукция с точки зрения числа возможных несоответствий, тем выше необходимость организации двух- или многоступенчатого контроля. Возможны затруднения в оптимальном использовании трудовых ресурсов и контрольного оборудования, если первую выборку проверяют на соответствие всем параметрам, вторую - по некоторым из них и, возможно, третью выборку - лишь на соответствие части последних. Можно утверждать, что усложненный контроль менее предпочтителен, чем простой одноступенчатый план, в то время как в случаях простых контрольных операций усложненный план может быть более эффективным.

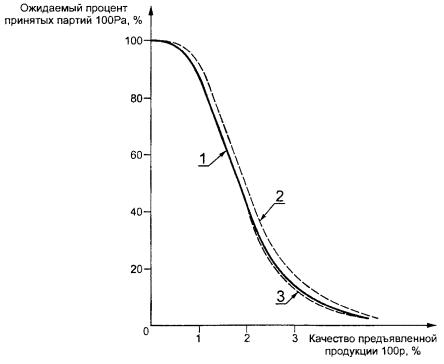

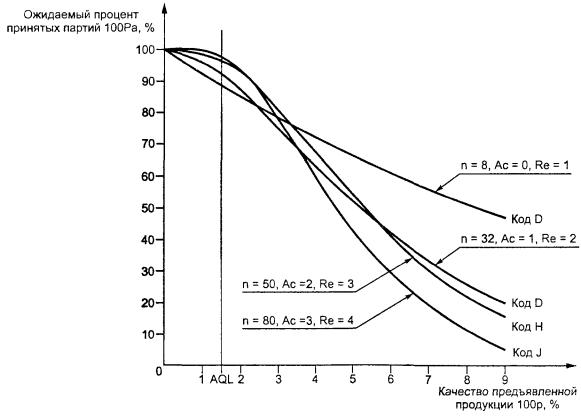

Кривые оперативных характеристик одноступенчатого плана контроля с объемом выборки 200, приемочным числом 3 и браковочным числом 4, а также эквивалентных двух- или многоступенчатых планов (2.20 и 2.21), указаны на рисунке 4. Они не совпадают полностью, но для практических целей этим можно пренебречь. Последовательный план также имеет сходство с кривой ОХ одноступенчатого контроля, но во избежание перегруженности рисунка не указан на нем. Кривые ОХ последовательного и одноступенчатого выборочных планов практически не отличаются.

1 - одноступенчатый и последовательный контроль; 2 - двухступенчатый контроль, 3 - многоступенчатый контроль

Рисунок 4 - Сравнение кривых оперативных характеристик для планов одно-, двух- и многоступенчатого контроля (код объема выборки L, AQL = 0,65%)

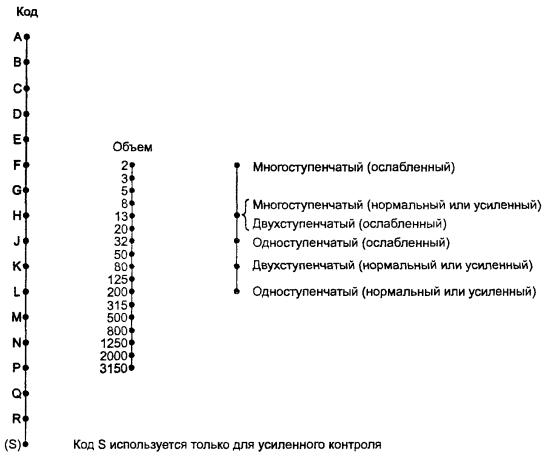

2.24.2 Средний объем выборки

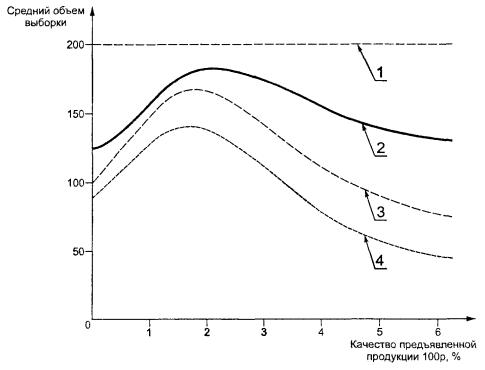

В пунктах 2.18-2.22 описаны одно-, двух-, многоступенчатый и последовательный контроль. В целях сравнения удобно вычисление среднего объема выборки, необходимого на всей протяженности контроля с различным средним качеством продукции. В результате строят кривые среднего объема выборки, указывающие на относительную эффективность различных выборочных систем. Они отражают среднее число единиц для проверки до принятия решения о приемке или отклонения. На рисунке 5 приведены средние объемы выборок для группы эквивалентных одно-, двух-, многоступенчатых и последовательных выборочных планов из таблицы 2 с ОХ на рисунке 4.

1 - одноступенчатый контроль, 2 - двухступенчатый контроль; 3 - многоступенчатый контроль; 4 - последовательный контроль

Рисунок 5 - Сравнение средних объемов выборки для планов одно-, двух-, многоступенчатого и последовательного контроля (для приемочных планов из рисунка 4)

Таблица 2

Эквивалентные планы выборочного контроля с кодом объема выборки L и AQL 0,65%

|

Объем выборки n |

Приемочное число Ас |

Браковочное число Re |

|

|

Одноступенчатый |

200 |

3 |

4 |

|

Двухступенчатый |

Первая - 125 |

1 |

4 |

|

Комбинированный для первой и второй выборки - 250 |

4 |

5 |

|

|

Многоступенчатый |

Первая выборка - 50 |

# |

3 |

|

Суммарная выборка: 100 |

0 |

3 |

|

|

150 |

1 |

4 |

|

|

200 |

2 |

5 |

|

|

250 |

3 |

6 |

|

|

300 |

4 |

6 |

|

|

350 |

6 |

7 |

|

|

Последовательный |

См. 2.2.2 |

||

Примечание: Символ # означает, что приемка не допускается при данном объеме выборки.

Наибольшее число изделий для проверки перед принятием решения имеет одноступенчатый план контроля. Наибольшее снижение этого объема при двух-, многоступенчатом и последовательном контроле достигается в случае очень хорошего или очень плохого качества.

Для хорошего или плохого качества средняя экономия может быть значительной, но реальное число изделий для проверки некоторой отдельной партии с помощью планов двух-, многоступенчатого и последовательного контроля может быть выше по сравнению с соответствующим одноступенчатым. Это наиболее вероятно при промежуточном качестве, в частности при двух- или трехкратном превышении AQL.

В силу этих причин в ряде случаев может быть предпочтителен одноступенчатый контроль, например, при большой продолжительности и возможности одновременной проверки всех изделий. Но если изделия проверяют друг за другом или при разрушающем контроле, двух-, многоступенчатый или последовательный контроль может иметь некоторые преимущества (примеры 10 и 11).

При двух- и многоступенчатом контроле существует верхний предел числа проверяемых единиц. При последовательном контроле такого предела не существует, если не установлено правило усечения, ограничивающее потенциальное число единиц продукции на контроле. В ГОСТ Р 50779.75 и ГОСТ Р 50779.76 устанавливают пределы объема выборки при усечении.

Двух-, многоступенчатый и последовательный планы контроля более экономичны в объеме выборки, но требуют больше усилий при организации. При наличии полуавтоматической установки автоматический последовательный контроль обеспечивает повышение эффективности и экономичности, в частности, при проведении разрушающего контроля.