|

||||||||||||||||||||||||

Утверждаю:

Генеральный директор

ЗАО "Мосфлоулайн"

_____________________

Энтони Коста

Руководство

по

применению труб с индустриальной изоляцией из ППУ

производства ЗАО "МосФлоулайн"

|

Согласовано: Филиал "Тепловые сети АО "Мосэнерго" Главный инженер ________________ В.М. Липовских 30.12.1999 г. Филиал "Тепловые сети АО "Мосэнерго" Начальник ПТО _______________ А.В. Новиков 22.12.1999 г. Филиал "Тепловые сети АО "Мосэнерго" Зам. начальника службы технадзора _______________ В.К. Смирнов 14.01.1999 г. |

Разработано: ЗАО "МосФлоулайн" Главный инженер ______________ В.Г. Кухтин 01.10.1999 г. ЗАО "МосФлоулайн" Инженер по наладке СОДК ______________ С.И. Курятников 01.10.1999 г. ЗАО "МосФлоулайн" Инженер ______________ Г.В. Булыгин 01.10.1999 г. |

Москва

Март 2000 г.

Уважаемый Заказчик!

Вашему вниманию предлагается первое издание "Руководства по применению труб с индустриальной изоляцией из пенополиуретана производства ЗАО МосФлоулайн".

Это Руководство является дополнением к нашему каталогу и содержит основные принципы транспортировки, хранения и монтажа продукции ЗАО "МосФлоулайн".

Особое внимание уделено системе оперативного дистанционного контроля (ОДК) и изоляции стыков. Это обусловлено незначительным объемом данной информации в России и, кроме того, здесь представлены новые разработки нашей компании.

Правила, как и каталог нашей продукции, будут ежегодно переиздаваться с новыми коррективами, поэтому мы будем Вам чрезвычайно признательны за все Ваши предложения.

С уважением, главный инженер ЗАО "МосФлоулайн" Кухтин В.Г.

Март 2000 г.

СОДЕРЖАНИЕ

Введение

Настоящее Руководство не отменяет, не изменяет и не противоречит следующей нормативной документации:

- ПБ-03-75-94 "Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды";

- ВСН 11-94 "Ведомственные строительные нормы по проектированию и бесканальной прокладке внутриквартальных тепловых сетей из труб с индустриальной теплоизоляцией из пенополиуретана в полиэтиленовой оболочке";

- ВСН 29-95 "Ведомственные строительные нормы по проектированию и бесканальной прокладке в г. Москве городских двухтрубных тепловых сетей из труб с индустриальной теплоизоляцией из пенополиуретана в полиэтиленовой оболочке".

В настоящем Руководстве ЗАО "МосФлоулайн" представляет систему теплоизолированных трубопроводов, включающую в себя трубы, элементы трубопроводов, материалы для изоляции стыков, запорную арматуру и систему оперативного дистанционного контроля (систему ОДК).

1. Общие сведения

1.1. Трубы

Основные технические характеристики стальных труб определяются проектом и, в случае их использования для строительства тепловых сетей, должны соответствовать требованиям «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора России.

1.2. Отводы

Угол отводов определяется как отклонение от осевого направления основной трубы. При изготовлении теплоизолированных отводов применяют, как правило, крутоизогнутые стальные отводы, изготовленные в соответствии с ГОСТ 17375-83 «Детали трубопроводов стальные бесшовные приварные на Р £ 10 МПа (100 кг/см2). Отводы крутоизогнутые», или свариваемые из отдельных секторов в соответствии с Альбомом «Изделия и детали трубопроводов для тепловых сетей (Серия 5.903.13)», утвержденным Минэнерго в 1988 г. Перед теплоизоляцией к крутоизогнутым отводам приваривают удлиняющие патрубки. Сварные стыки проходят в заводских условиях ЗАО "МосФлоулайн" 100% контроль неразрушающими методами.

1.3. Тройниковые ответвления и тройники

При сборке тройниковых ответвлений для повышения прочности конструкции в месте соединения труб приваривают усилительные накладки, которые устанавливаются по серии 5.903.13. Перед теплоизоляцией все сварочные швы проходят в заводских условиях 100% контроль неразрушающими методами.

Тройниковые ответвления могут быть изготовлены как перпендикулярно, так и параллельно основной трубе.

1.4. Элементы неподвижных опор

Элемент неподвижной опоры представляет собой отрезок стальной трубы с приваренным фланцем и усиленный ребрами жесткости. Теплоизоляция выполнена таким образом, что элемент поставляется с завода в готовом виде и может быть прямо установлен на трубопровод с последующим омоноличиванием железобетонной плитой опоры. Элементы опор рассчитаны на максимальную нагрузку, соответствующую конструктивной прочности трубопроводов.

1.5. Другие элементы

Стартовые компенсаторы поставляются установленными на максимальную длину их хода и монтируются на трубопровод.

Стартовые компенсаторы и запорная арматура имеют конструкцию, способную воспринимать как сжимающие, так и растягивающие напряжения, которые могут возникать при эксплуатации.

Во всех поставляемых ЗАО "Мосфлоулайн" теплоизолированных элементах трубопроводов установлены проводники системы ОДК, которая позволяет непрерывно контролировать влажностный режим полиуретановой изоляции и целостность проводников на протяжении всего периода эксплуатации.

1.6. Система ОДК.

Система ОДК предназначена для контроля за влажностным состоянием пенополиуретана в предварительно изолированных трубопроводах.

Система ОДК, поставляемая ЗАО "Мосфлоулайн", основана на широко применяемом в европейских странах принципе: текущая или периодическая регистрация электропроводимости теплоизоляционного слоя ППУ между неизолированными медными проводами сечением 1,5 мм2 и основной металлической трубой. Одновременно возможна регистрация нарушения целостности проводов в системе.

Поставка осуществляется полным комплектом приборов и приспособлений, перечисленных в Разделе 7 "Система ОДК" настоящего Руководства.

1.7. Контроль качества

Качество выпускаемой продукции обеспечивается за счет использования высококачественного сырья и полуфабрикатов, а также постоянного контроля на всех стадиях производства. Процедура проверки охватывает входной контроль поступающего сырья, 100% контроль сварочных швов неразрушающими методами и выборочный контроль качества изоляции, защитной полиэтиленовой оболочки и готовых изделий. Такой контроль позволяет гарантировать качество выпускаемой продукции при условии соблюдения рекомендуемой технологии строительства.

Основной целью политики в области качества ЗАО "Мосфлоулайн" является обеспечение качества продукции и услуг в соответствии с требованиями нормативных документов. ЗАО "Мосфлоулайн" направляет свои усилия на совершенствование своей продукции и улучшение ее качества в соответствии с требованиями и пожеланиями заказчиков.

2. Материалы

Изолированные пенополиуретаном в заводских условия системы трубопроводов для тепловых сетей представляют собой жесткую конструкцию типа "сэндвич", состоящую из (рабочей) стальной трубы, изолирующего слоя из жесткого пенополиуретана (ППУ) и внешней защитной оболочки из полиэтилена низкого давления или оцинкованнной стали.

drawing 1

Труба в сборе представляет собой единую конструкцию благодаря связи между стальной трубой и изолирующим слоем из ППУ и связи между ППУ и материалом внешней оболочки. Эти связи являются основными в обеспечении нормальной работы системы трубопроводов при эксплуатации. Прочное сцепление между всеми элементами трубы в сборе (сталь, ППУ и ПЭ) достигается в процессе производства за счет предварительной дробеструйной обработки стальной трубы, правильно подобранной плотности ППУ и обязательной обработки высоковольтным коронным электрическим разрядом внутренней поверхности полиэтиленовой оболочки.

2.1. Трубы

Для строительства тепломагистралей используют стальные трубы, качество которых соответствует требованиям «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Федерального горного и промышленного надзора России (Госгортехнадзора России), требованиям СНиП 2.04.07-86* «Тепловые сети», а также ВСН 29-95 «Ведомственные строительные нормы по проектированию и бесканальной прокладке в г. Москве городских двухтрубных тепловых сетей из труб с индустриальной теплоизоляцией из пенополиуретана в полиэтиленовой оболочке».

В производстве ЗАО "МосФлоулайн" использует только трубы, качество которых подтверждено сертификатом завода-изготовителя. Применяются только новые трубы, длина которых должна быть:

от 9 до 12 метров для диаметров 57 - 219 мм;

от 10 до 12 для диаметров 273 - 1020 мм.

Качество изоляции и полиэтиленовой оболочки подтверждается сертификатом МосФлоулайн.

Перечень труб, применяемых при бесканальной прокладке с ППУ изоляцией для тепловых сетей по требованиям "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды":

Бесшовные трубы

|

Марка стали |

НТД на трубы |

НТД на сталь |

|

10, 20 |

ТУ 14-3-190 |

|

|

20, 15ГС |

ТУ 14-3-460 |

ТУ 14-3-460 |

|

20 |

ГОСТ 550 (группа А) |

|

|

10Г2 |

||

|

ГОСТ 8733 (группа В) |

||

|

09Г2С |

ТУ 14-3-1128 |

|

|

16ГС |

ТУ 108-1267 ТУ 3-923 |

ОСТ 108.030.113 |

|

|

ТУ 3-923 |

Прямошовные трубы

|

Марка стали |

НТД на трубы |

НТД на сталь |

|

10, 20 |

ГОСТ 10705 (группа В) |

|

|

20 |

||

|

17ГС, 17Г1С |

||

|

17ГС, 17Г1С, 17Г1СУ |

ТУ 14-3-620 |

ТУ 14-1-1921 |

|

ТУ 14-1-1950 |

||

|

17ГС, 17Г1С, 17Г1СУ |

ТУ 14-3-1138 |

ТУ 14-1-1950 |

Трубы со спиральным швом*

|

Марка стали |

НТД на трубы |

НТД на сталь |

|

20 |

ТУ 14-3-808 |

ТУ 14-1-2471 |

|

20 |

||

|

17ГС, 17Г1С |

||

|

17Г1С, 17Г1СУ |

ТУ 14-3-954 |

ТУ 14-1-4248 |

* - трубы со спиральным швом имеют ограниченное применение только для устройства прямолинейных участков сетей и не могут использоваться для изготовления отводов и неподвижных опор.

По требованию Правил, в сертификатах на трубы должны быть указаны результаты механических и технологических испытаний и дефектоскопии сварного шва.

В случаях поставки труб и сварных фасонных изделий заказчиком, заказчик несет ответственность за качество материала и сварных швов поставляемых изделий. Объем сертификатов должен соответствовать ГОСТу.

Применяемые металлические трубы и фасонные детали должны иметь толщины стенок не менее принятых по номенклатурному типоряду согласно прилагаемой таблице. Окончательный выбор марки стали и толщины стенки определяется расчетом при проектировании.

Перечень стальных труб для устройства сетей теплоснабжения

|

Диаметр условный, мм |

Диаметр наружный, мм |

Толщина стенки труб, мм |

|

50 |

57 |

3 |

|

80 |

89 |

4 |

|

100 |

108 |

4 |

|

150 |

159 |

4,5 |

|

200 |

219 |

6 |

|

250 |

273 |

7 |

|

300 |

325 |

7 |

|

400 |

426 |

7 |

|

500 |

530 |

7 |

|

600 |

630 |

8 |

|

700 |

720 |

8 |

|

800 |

820 |

9 |

|

900 |

920 |

9 |

|

1000 |

1020 |

10 |

Все тройниковые ответвления до запорной арматуры должны иметь толщину стенки не менее толщины стенки основного трубопровода.

2.2. Внутренний теплоизоляционный слой из ППУ

Для обеспечения минимальных потерь тепла при эксплуатации теплотрасс в качестве теплоизолирующего материала для всех элементов МосФлоулайн использует полиуретан. Основные свойства полиуретана отвечают требованиям Европейского стандарта EN 253 и Технических условий ТУ 4936-001-33680607-98 «Трубы стальные прямые с наружной теплоизоляцией для бесканальной прокладки тепловых сетей», ТУ 4936-002-33680607-98 «Изделия фасонные (отводы, переходы, тройники, опоры неподвижные и др.) из стальных труб с наружной теплоизоляцией для бесканальной прокладки тепловых сетей», ТУ 4936-003-33680607-98 «Трубы стальные прямые с наружной теплоизоляцией для надземной, канальной и тоннельной прокладки тепловых сетей» и ТУ 4936-004-33680607-98 «Изделия фасонные (отводы, переходы, тройники, опоры неподвижные и др.) из стальных труб с наружной теплоизоляцией для надземной, канальной и тоннельной прокладки тепловых сетей».

Толщина теплоизоляции разработана ГУП «НИИМосстрой» с учетом требований по энергосбережению («Заключение по результатам поверочного расчета толщин) теплоизоляции из ППУ» от 10.09.98).

Полиуретановый теплоизолирующий слой изготавливают на основе двух озононеразрушающих и экологически безопасных химических компонентов: полиола и изоцианата. В результате реакции компонентов и воды образуется однородный материал с закрытыми порами. Этот материал обладает высокими теплоизолирующими свойствами. Основные характеристики физико-механических свойств теплоизоляционного материала приведены в таблице:

Основные характеристики пенополиуретана

|

Средняя плотность сердцевины, кг/м3, не менее |

60 |

|

Объем закрытых пор, %, не менее |

88 |

|

Объемное водопоглощение при кипячении, % |

10 |

|

Прочность при сжатии (при 10% деформации), Н/мм2 |

0,3 |

|

Прочность на сдвиг, Н/мм2 |

0,12 |

|

Коэффициент теплопроводности при 50°С, Вт/м°С |

не более 0,033 |

|

Расчетная рабочая температура, °С |

130 |

При теплоизоляции стыков труб в полевых условиях используют те же химические компоненты, что и в заводских условиях

2.3. Внешняя оболочка

Основная функция внешней оболочки - механическая защита и гидроизоляция.

2.3.1. Полиэтиленовая оболочка.

Для бесканальной прокладки трубопроводов в грунте ЗАО «МосФлоулайн» выпускает теплоизолированные трубы с внешней защитной оболочкой, изготовленной из полиэтилена низкого давления. Защитную оболочку экструдируют на заводе в соответствии с требованиями ГОСТ 18599-83 «Трубы напорные из полиэтилена».

Для изготовления оболочек используют полиэтилен низкого давления марки 273-79 высшего и первого сорта.

Основные физико-механические и теплотехнические характеристики оболочек приведены в таблице:

Основные свойства полиэтиленовых оболочек

|

Плотность, кг/м3 |

> 940 |

|

Предел текучести при растяжении, МПа |

|

|

при толщине стенки до 5 мм |

21 |

|

при толщине стенки более 5 мм |

21 |

|

Относительное удлинение при разрыве, % |

не менее 350 |

|

Максимальная нагрузка при транспортировке, Н/см2 |

300 |

|

Максимальная нагрузка при складировании, Н/см2 |

50 |

|

Коэффициент удлинения, 1/°С |

0,0002 |

|

Коэффициент теплопроводности, Вт/м°С |

0,43 |

2.3.2. Оболочка из оцинкованной стали

Для надземной прокладки трубопроводов, а также для их прокладки в проходных и полупроходных каналах, МосФлоулайн выпускает теплоизолированные трубы с металлической оболочкой. Оболочку со спиральным завальцованным замком изготавливают из стали толщиной 1 мм, со слоем цинкового покрытия повышенной плотности толщиной 60 - 70 мкм. Срок эксплуатации не менее 25 лет (ГОСТ 14918-80). Недопустимо использование стандартной отечественной оцинкованной полосы с цинковым покрытием в пределе 40 мкм, что сокращает срок эксплуатации до 12 лет. В процессе изготовления полиуретан увеличивается в объеме и прилипает к стальной трубе и внутренней поверхности защитной оболочки, придавая дополнительную жесткость оболочке теплоизолированной трубы.

Типовые размеры полиэтиленовых и оцинкованных оболочек.

|

Диаметр и толщина стенки трубы, мм |

Диаметр и толщина стенки п/э оболочки, мм |

Диаметр и толщина стенки металлической оболочки, мм |

|

57´3 |

140´3 (125´3*) |

180´1 (140´1**) |

|

76´3 |

160´3 (140´3*) |

180´1 (160´1**) |

|

89´4 |

180´3(160´3*) |

180´1 |

|

108´4 |

200´3.2(180´3*) |

200´1 |

|

133´4 |

225´3.5 |

225´1 |

|

159´4.5 |

250´3.9 |

250´1 |

|

219´6 |

315´5.6 |

315´1 |

|

273´7 |

400´6.3 |

400´1 |

|

325´7 |

450´7 |

450´1 |

|

426´7 |

560´8.8 |

560´1 |

|

530´7 |

710´11.1 |

675´1 |

|

630´8 |

800´12.5 |

775´1 |

|

720´8 |

900´14 |

875´1 |

|

820´9 |

1000´15.6 |

975´1 |

|

920´9 |

1100´17.6 |

1075´1 |

|

1020´10 |

1200´19.6 |

1175´1 |

* - размеры полиэтиленовых оболочек, которые предполагается выпускать в 2000 г.

** - размеры металлических оболочек находятся в стадии разработки.

3. Транспортировка и разгрузка готовой продукции

3.1. Транспортировка теплоизолированных труб должна производиться автотранспортом с удлиненным прицепом, приспособленным для перевозки труб.

· Свободные концы труб не должны выступать за габариты транспортного средства более, чем на 1 м.

· В транспорте должно быть предусмотрено приспособление, предотвращающее скатывание и перемещение продукции в кузове при транспортировке. Рекомендуется использовать изделия из бруса сечением 100 ´ 100 мм.

· Количество ярусов не должно превышать высоты, указанной ниже в п. 6.

Перевозка продукции на неприспособленном автотранспорте может привести к повреждению теплоизоляции!

В случаях несоответствия автотранспорта в накладной делаются отметки, и претензии к повреждению теплоизоляции не принимаются.

3.2. При погрузке и разгрузке теплоизолированных труб и элементов должны быть приняты особые меры, обеспечивающие сохранность защитных оболочек и теплоизоляционного слоя из пенополиуретана. Разгрузку теплоизолированных труб и других элементов на строительной площадке следует проводить механическим способом с применением грузоподъемных механизмов и мягких полотенец. Скатывание и сбрасывание труб и элементов с транспортных средств не допускается!

3.3. Разгрузку изолированных труб и элементов трубопроводов диаметром до 150 мм следует производить с использованием траверс и мягких полотенец или строп, располагаемых на трубах на одну треть по их длине.

Трубы диаметром 300 - 1000 мм разгружают с использованием полотенец или строп с захватом по неизолированным концам стальных труб.

Отводы, тройники, неподвижные опоры и т.п. разгружают с помощью строп, протягиваемых внутри фасонных элементов.

При использовании эластичных или стальных строп их длина должна быть подобрана таким образом, чтобы угол между ними в месте присоединения к крюку был не менее 90 градусов.

3.4. Транспортировку и погрузочно-разгрузочные работы с изолированными трубами и элементами трубопроводов следует производить при температуре не ниже минус 18°С.

3.5. Для предупреждения раскатывания нижнего ряда труб при транспортировке под крайние трубы следует установить специальные башмаки, исключающие возможность повреждения защитной оболочки и теплоизоляционного слоя в процессе транспортировки.

3.6. Укладку теплоизолированных труб в транспортное средство необходимо производить ровными рядами, не допуская перехлестов. Рекомендуемое количество одновременно перевозимых труб и количество ярусов приведено в таблице:

|

Диаметр труб, мм |

Диаметр оболочки, мм |

Количество труб, шт. |

Количество ярусов |

|

57 |

140 |

42 |

4 |

|

76 |

160 |

42 |

4 |

|

89 |

180 |

34 |

4 |

|

108 |

200 |

30 |

4 |

|

133 |

225 |

22 |

3 |

|

159 |

250 |

17 |

3 |

|

219 |

315 |

9 |

2 |

|

273 |

400 |

7 |

2 |

|

325 |

450 |

5 |

2 |

|

426 |

560 |

5 |

2 |

|

530 |

710 |

3 |

2 |

|

630 |

800 |

3 |

2 |

|

720 |

900 |

3 |

2 |

|

820 |

1000 |

2 |

2 |

|

920 |

1100 |

2 |

1 |

|

1020 |

1200 |

2 |

1 |

3.7. При складировании труб вблизи земляных выемок (траншеи, котлованы) расстояние от бровки выемки до места складирования должно определяться в зависимости от глубины траншеи и типа грунта (угла естественного откоса).

4. Складирование и хранение.

4.1. Складирование и хранение изолированных труб на приобъектных складах и стройплощадках должно выполняться в штабелях на подготовленной и выровненной площадке, причем нижний ряд труб должен располагаться на песчаных подушках:

высотой не менее 300 мм;

шириной 0,7 - 0,9 м - для труб диаметром до 530 мм;

1 - 1,2 м - для труб диаметром 630 - 1020 мм;

с шагом не более 5,0 м.

4.2. Высота штабеля изолированных труб должна быть не более 2 м. Должны быть предусмотрены меры против раскатывания труб. Различные виды изолированных изделий и деталей должны храниться отдельно.

drawing 2

drawing 3

drawing 4

4.3. Изолированные трубы и фасонные изделия при хранении более 2-х недель должны быть защищены от воздействия прямых солнечных лучей (в тени, под навесом или прикрыты рулонным материалом).

4.4. Не допускается складирование и хранение продукции МосФлоулайн в местах, подверженных затоплению водой.

4.5. Полуцилиндры, термоусаживающиеся полиэтиленовые манжеты и муфты должны располагаться в помещениях или под навесом в заводской упаковке.

4.6. Компоненты "А" и "Б" пенополиуретана должны храниться в теплом отапливаемом помещении. Срок хранения для компонентов "SHELL" и "BASF" не более 6 месяцев, "BAYER" - не более 3 месяцев.

5. Земляные работы

5.1. Наименьшую ширину траншей по дну при двухтрубной бесканальной прокладке тепловых сетей следует принимать для труб:

диаметром до 250 мм - 2d1+a+0,6 м;

до 500 мм - 2d1+a+0,8 м;

до 1000 мм - 2d1+a+l,0 м, (где d1 - наружный диаметр оболочки теплоизоляции, м;

а - расстояние в свету между оболочками теплоизоляции труб, м).

5.2. Размеры приямков под сварку и изоляцию стыков труб следует принимать:

ширина - 2d1+a+1,2 м; длина - 1,2 м;

глубина для труб диаметром до 219 мм - 0,4 м,

для труб диаметром 273 и более - 0,7 м.

На дне траншеи следует устраивать песчаную подушку толщиной не менее 100 мм.

5.3. При бетонном основании или опасности подтопления во время монтажа в траншеях трубы необходимо укладывать на подушки из песка. Укладка должна производиться на предварительно утрамбованное основание из песка.

5.4. При обратной засыпке теплопровода обязательно устройство защитного слоя из песчаного грунта, не содержащего твердых включений (щебня, камней, кирпичей и пр.). Толщина защитного слоя над оболочкой должна быть сверху не менее 150 мм, снизу 100 мм и сбоку 100 мм. Песчаный грунт следует уплотнить послойно трамбовками (особенно пространство между трубами, а также между трубами и стенками траншей). На слой песка уложить маркировочную ленту.

5.5. После сварки концов стальных труб и испытания теплопровода производится засыпка экскаватором (кроме мест стыков) теплопровода по защитному слою местным (немерзлым) грунтом.

5.6. После теплогидроизоляции стыков теплопроводов, предварительного нагрева теплопроводов и замыкания стартовых компенсаторов производят засыпку приямков песком с послойным уплотнением грунта в приямках и вокруг стыка ручной механической трамбовкой.

6. Монтажные работы

6.1. Монтажные работы по бесканальной прокладке тепловых сетей с использованием теплоизолированных труб и элементов следует выполнять в соответствии с требованиями СНиП 3.05.03-85 «Тепловые сети», ВСН 29-95 и ВСН 11-94.

6.2. Монтаж трубопроводов из теплоизолированных труб и элементов следует выполнять в соответствии с проектной документацией.

6.3. Разработку траншей для бесканальной прокладки трубопроводов с использованием теплоизолированных труб и элементов следует выполнять механическим способом с соблюдением требований СНиП 3.02.01-87 «Земляные сооружения. Основания и фундаменты» и дополнительных требований «Правил производства земляных работ в г. Москве».

6.4. Перед монтажом участка трубопровода проводится проверка состояния изоляции и целостности сигнальных проводов системы ОДК согласно Разделу 7.1 "Контрольные проверки системы ОДК" и Разделу 7.2 "Контрольные измерения проводников системы ОДК на элементах трубопровода" настоящего Руководства.

6.5. Категорически недопустимо затопление трассы водой!

6.6. Теплоизоляция сварных стыков на трассе и засыпка теплопроводов песком производится после гидравлического испытания этого участка на прочность и плотность, а также после повторного замера сопротивления изоляции по каждому элементу.

6.7. При выполнении работ по изоляции стыков следующие виды работ подлежат приемке с составлением актов освидетельствования:

· визуальное обследование состояния полиэтиленовой оболочки и влажности ППУ (следы подтопления);

· контрольная проверка целостности проводов и измерение сопротивления изоляции;

· подготовка сварных стыков стальных труб под антикоррозионное покрытие или заливку смесью пенополиуретана;

· соединение проводов системы ОДК;

· установка электросварной муфты (стык "Мосфлоулайн-1000") или электросварной муфты с манжетами (стык типа "Jointek-1500");

· гидравлическая опрессовка;

· теплоизоляция сварных стыков;

· гидроизоляция теплоизоляционного слоя стыков (в случае применения термоусаживающегося материала);

6.8. Перед укладкой трубы и элементы трубопровода тщательно осматриваются на предмет наличия трещин, сколов, глубоких надрезов, проколов, разрывов и других механических повреждений полиэтиленовой оболочки теплоизоляции.

6.9. Опускание в траншею изолированных труб следует производить плавно, без рывков и ударов о стенки и дно каналов и траншей. Перед укладкой труб в траншеи или каналы в обязательном порядке проверить целостность проводников системы ОДК согласно Разделу 7.2 "Контрольные измерения проводников системы ОДК на элементах трубопровода".

6.10. Теплопроводы, укладываемые на песчаное основание, не должны опираться на камни, кирпичи и другие твердые включения, которые следует удалить, а образовавшиеся углубления засыпать песком.

6.11. При монтаже труб необходимо обеспечить расположение проводов системы ОДК по боковым частям стыка, предохранять от механических повреждений концы проводов. Металлический шов трубы располагается в позиции 12 часов. При сварке продольный шов смежных элементов располагать со сдвигом не менее 100 мм. Не допускать расположения сигнальных проводов в нижней четверти стыка.

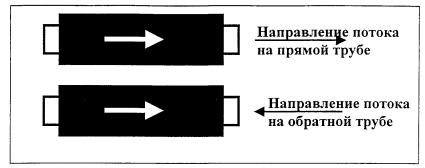

6.12. Монтаж элемента трубопровода с кабелем вывода производится с учетом направления подачи теплоносителя.

Контрольная стрелка на оболочке должна совпадать с направлением подачи теплоносителя к потребителю. На обратной трубе монтаж элемента с кабелем вывода производится по направлению подачи теплоносителя прямой трубы.

6.13. Резку труб производят газорезкой, при этом теплоизоляция снимается ручным инструментом, а торцы теплоизоляции в ходе резки стальных труб закрываются увлажненной тканью или жесткими экранами. При наружной температуре воздуха ниже минус 10°С полиэтиленовую оболочку перед разрезанием следует прогреть мягким газовым пламенем.

6.14. Угловое отклонение по металлу на углах поворота П-образных компенсаторов и отводов допускается не более 0,25 °.

Угловое отклонение по металлу на прямых участках допускается в пределах 2,5°, что лежит в пределах допустимого для изоляции стыков типа "МосФлоулайн-1000".

В случае, если угловое отклонение по металлу превышает 2,5° оно должно быть согласовано с эксплуатирующей и проектной организациями.

6.15. Монтаж трубопроводов в полиэтиленовой оболочке с теплоизоляцией из ППУ производится при температуре наружного воздуха не ниже минус 15°С. При работе с трубами в пределах температур от минус 5°С до минус 15°С резка оболочки должна производиться с предварительным подогревом газовой горелкой.

Следует тщательно удалить скребком все остатки пеноматериала, которые могут при горении выделять экологически небезопасные вещества.

При производстве сварочных работ необходимо установить защиту пенополиуретана и полиэтиленовой оболочки, а также концов проводов, выходящих из изоляции, от попадания на них искр (защитные экраны).

6.16. При наличии бетонного основания монтажные работы необходимо проводить на подушке из песка высотой не менее 300 мм.

6.18. После сварки концов стальных труб произвести очистку наружной поверхности участка стыка от следов ржавчины с помощью металлических щеток.

6.19. Монтаж трубопроводов производится, как правило, на дне траншеи.

Допускается производить сварку прямых участков труб в секции на бровке траншеи при температуре +10°С и выше. Несколько труб свариваются в плеть и изолируются на лежнях (с последующим их удалением), располагаемых поперек траншеи на дне с соответствующими промежутками. Лежни следует изготавливать только из деревянного бруса.

6.20. На углах трубопроводов, углах П-образных компенсаторов и прямых участках (в случае отсутствия терминалов) через 300 м устанавливают сигнальные столбики.

6.21 В случае прокладки трубопроводов в футлярах использовать трубы только с усиленной оболочкой.

7. Система оперативного дистанционного контроля

Система оперативного дистанционного контроля (ОДК) применяется для контроля состояния изоляции.

В поставляемых ЗАО "Мосфлоулайн" теплоизолированных трубах и элементах теплотрасс установлены провода системы ОДК, предназначенные для обнаружения участков с повышенной влажностью теплоизоляционного слоя. Изменение влажности теплоизоляционного слоя может быть вызвано либо проникновением воды через полиэтиленовую защитную оболочку, либо за счет утечек из трубопроводов, вызванных их коррозией.

В отличие от других предлагаемых систем контроля, фиксирующих изменение активного сопротивления проводников, данная система ОДК основана на измерениях проводимости теплоизоляционного слоя при изменении его влажности. Это обеспечивает высокую точность измерений, которая не может быть достигнута методами, основанными на измерениях активного сопротивления. Одновременно с контролем проводимости система ОДК осуществляет непрерывный контроль целостности проводников и выдает сигнал в случае обрыва одного из них.

Система ОДК комплектуется из следующих элементов:

1. Детектор аккумуляторный

2. Детектор стационарный 220 В

3. Высоковольтный тестер

4. Локатор

5. Терминал концевой

6. Терминал промежуточный

7. Терминал концевой с выходом на детектор

8. Кабельный вывод

Принцип работы системы ОДК

Контроль за состоянием системы ОДК в процессе эксплуатации трубопроводов осуществляется с помощью прибора, называемого детектором. Этот прибор фиксирует электрическую проводимость теплоизоляционного слоя и целостность проводников. При попадании воды в теплоизоляционный слой его проводимость увеличивается и это регистрируется детектором. Один детектор позволяет одновременно контролировать две трубы длиной до 4-х километров каждая (две линии проводников по 8 км).

Детекторы могут питаться от сети напряжением 220 вольт, либо от автономного источника питания 9 вольт (стандартные батареи), что исключает необходимость прокладки отдельных линий электропитания.

При попадании воды в теплоизоляционный слой детектор выдает сигнал об изменении состояния системы ОДК, однако точное местоположение поврежденного участка с помощью детектора не определяется. Для этой цели используют переносной прибор, называемый локатором.

С помощью локатора определяют точное положение места повреждения. Один локатор позволяет определить место повреждения на расстоянии до 2-х километров от точки его подключения. В связи с тем, что точность измерений локатора составляет 1% от длины измеряемой линии, точки подключения локатора целесообразно располагать на расстоянии не более 300 метров друг от друга для того, чтобы место повреждения было зафиксировано более точно. Для получения более точных измерений эти расстояния должны быть соответственно уменьшены. С помощью локаторов, поставляемых ЗАО "МосФлоулайн", можно определить несколько точек увлажнения с одного терминала. Аналогичные детекторы других фирм-производителей определяют только одну точку по ходу мониторинга.

Подключение детектора и локатора к проводникам системы ОДК, а также необходимую коммутацию, осуществляют с помощью специальных измерительных пунктов, называемых терминалами. Применяются промежуточные и концевые терминалы. Промежуточные устанавливаются через 300 метров и на ответвлениях свыше 30 метров, а концевые - на концах трассы. Терминалы полностью герметичны и не требуют дополнительного электропитания. Для упрощения коммутации и проведения замеров, согласно требованиям эксплуатирующих организаций, применяются штекерные разъемы. Терминалы присоединяют к проводникам с помощью гибких кабелей. В комплект поставки входят два типа кабелей: для соединения в промежуточных точках вдоль трубопроводов (5-жильный кабель) и для соединения терминалов на концевых участках теплотрассы (3-жильный кабель).

7.1. Контрольные проверки системы ОДК

7.1.1. Все теплоизолированные элементы трубопроводов проходят полный контроль в заводских условиях. Несмотря на это, перед изоляцией стыков на строительной площадке необходимо выполнить контрольную проверку элементов трубопроводов на целостность проводников и сопротивление изоляции теплоизоляционного слоя после транспортировки и монтажа труб, согласно Разделу 7.2 "Контрольные измерения проводников системы ОДК на элементах трубопроводов" (см. ниже).

7.1.2. Для обеспечения правильного функционирования системы ОДК ее проектирование, строительство и проведение измерений должно осуществляться квалифицированным персоналом ЗАО "МосФлоулайн" или другими специалистами, имеющими лицензию ЗАО "МосФлоулайн". Точность измерений в большой степени зависит от того, насколько точно проведены работы по монтажу всех элементов системы ОДК.

7.1.3. При монтаже элементов трубопровода на строительной площадке, перед началом сварки стыка, трубы должны быть ориентированы таким образом, чтобы выводы проводов одной трубы располагались напротив выводов другой трубы, обеспечивая тем самым возможность соединения проводов по кратчайшему расстоянию.

7.1.4. В теплоизоляционном слое труб диаметром от 57 до 426 мм включительно должны быть установлены два проводника-индикатора оперативного контроля состояния ППУ изоляции. Проводники располагаются параллельно оси трубы в плоскости одного диаметра, проходят через концентрические опоры и имеют необходимое предварительное натяжение. Для труб диаметром 530 мм и выше под оболочку должны устанавливаться три проводника-индикатора в положении, соответствующем 3, 9 и 12 часам.

7.2. Контрольные измерения проводников системы ОДК на элементах трубопровода

7.2.1. Выпрямить выводы проводов и уложить их таким образом, чтобы они располагались параллельно трубе. Тщательно осмотреть провода - на них не должно быть трещин, надрезов и заусенцев. Зачистить концы проводов с помощью шкурки до появления характерного медного блеска.

7.2.2. Замкнуть два провода на одном конце трубы. Убедиться, что контакт между проводами надежен и провода не касаются металлической трубы. Аналогичные операции выполнить для проверки проводов в отводах. Для Т-образных ответвлений провода должны быть замкнуты на обоих концах основной трубы, образуя единую петлю.

7.2.3. К проводникам на незамкнутом конце подсоединить прибор для измерения сопротивления изоляции и контроля целостности цепей (Модель КМР 3050 или 3131) и измерить сопротивление проводов: сопротивление должно быть в пределах 0,012 - 0,015 Ом на каждый метр проводника.

7.2.4. Зачистить трубу, подсоединить к ней один из кабелей прибора, второй кабель подсоединить к одному из проводов. При напряжении 500 В, если изоляция сухая, прибор должен показать бесконечность. Допустимое сопротивление изоляции каждой трубы или другого элемента трубопровода должно быть не менее 10 МОм.

7.3. Соединение проводников системы ОДК

7.3.1. Перед началом работы проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков.

7.3.2. Соединить проводники в соответствии со схемой системы ОДК и журналом системы ОДК.

7.3.3. Выправить провода.

7.3.4. Обрезать соединяемые провода, предварительно отмерив необходимую длину. При соединении кабеля произвести его разделку, для чего снять общие защитные оплетки кабеля на необходимую длину и изоляцию жил на 10 - 15 мм.

7.3.4. Зачистить концы проводов наждачной шкуркой с зернистостью не более 32 или специальным абразивным материалом до появления характерного медного блеска.

7.3.5. Нанести флюс на зачищенные концы проводов.

7.3.6. Вставить провода в соединительную муфту навстречу друг другу так, чтобы их концы выходили с противоположных сторон на 2 - 3 мм. При соединении провода с клеммными наконечниками вставить его в муфту наконечника до упора. Спрессовать рабочую часть муфты с вставленным проводом специальным инструментом марки DKB 0325 фирмы "ELPRESS". Опрессовку производить средней рабочей частью инструмента с маркировкой 1,5. Запрещается производить опрессовку нестандартными инструментами (кусачки, пассатижи и т.п.).

7.3.7. Пропаять соединительную муфту с проводами, нагревая её с помощью специальной газовой горелки, одновременно подавая необходимое количество припоя на оба конца соединительной муфты.

7.3.8. После остывания соединения произвести визуальный контроль пайки (припой должен равномерно смочить муфту и провода) и провести испытание на прочность, потянув рукой соединённые провода.

7.3.9. При обнаружении дефекта пайки необходимо удалить бокорезами муфту и, подтянув провода, повторить операции п. 7.3.2 - 7.3.8 (см. выше).

7.3.10. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков.

7.4. Монтаж проводников системы ОДК во время работ по изоляции стыков

7.4.1. Зачистить провода шлифовальной шкуркой. Соединить провода на противоположном конце смонтированного участка и проверить их на отсутствие замыкания на трубу.

7.4.2. Подсоединить оба провода к прибору, замерить сопротивление: оно не должно превышать 1,5 Ом на 100 м проводов.

7.4.3. Очистить участок трубы, подсоединить один кабель прибора к трубе, второй - к проводу. При напряжении 250 V сопротивление изоляции трубопровода длиной 100 м должно быть не менее 1 МОм. С увеличением длины проводников их сопротивление будет уменьшаться. Слишком малое сопротивление указывает на повышенную влажность изоляции или на наличие контакта между проводами.

7.4.4. Зафиксировать провода на стыке с помощью стоек и изоляционной ленты. Запрещается пускать изоляцию поверх проводов, закрепляя стойки и провода одновременно.

7.4.5. Соединить провода согласно Разделу 7.3 "Соединение проводников системы ОДК" настоящего Руководства.

7.4.6. Выполнить изоляцию стыка.

7.4.7. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков.

7.5. Установка кабеля вывода из-под заглушки изоляции

С целью предотвращения разукомплектации кабеля ЗАО "Мосфлоулайн" поставляет заказчику элемент трубопровода с заглушкой изоляции с кабелем длиной 150 - 200 мм.

Вывод кабеля из-под заглушки изоляции для создания измерительных пунктов и осуществления необходимой коммутации проводов производится в соответствии со схемой системы ОДК.

ЗАО "Мосфлоулайн" использует металлические заглушки изоляции с герметизатором для вывода кабеля к терминалам и без герметизатора с закольцовкой проводов системы под заглушкой. Все заглушки устанавливаются в заводских условиях. В случаях, если появляется необходимость установки их на объекте, они могут выполнены разъемными.

7.5.1. Приварить уголок для вывода заземляющего провода от трубы в верхней части трубы, причем его полка с крепежным винтом должна быть прижата к ППУ изоляции (при использовании термоусаживающихся манжет уголок желательно углубить в ППУ изоляцию, выполнив углубление в последней). Операция по сварке производится в заводских условиях до начала монтажа заглушки изоляции с кабелем вывода.

7.5.2. Надеть на кабель уплотняющую гайку и корпус герметизатора. Ввести кабель в отверстие для установки герметизатора, продернув его через это отверстие.

7.5.3. Провести разделку (снятие внешней изоляции) кабеля на необходимую длину. Длина разделки равна четверти длины окружности полиэтиленовой оболочки. Укоротить желто-зеленый провод до 8 - 15 см (в зависимости от диаметра трубопровода). Зачистить изоляцию кабеля на 10 - 15 мм. При наличии изолирующих кембриков одеть их на синий и коричневый провода.

7.5.4. Соединить желто-зеленый провод с наконечником, согласно Разделу 7.3. "Соединение проводников системы ОДК", и привернуть его к уголку на трубе.

7.5.5. Отрезать сигнальные провода, выходящие из ППУ изоляции трубы, на расстояние 150 - 200 мм от торца. Соединить синий провод с проводом трубы, находящимся справа по направлению подачи теплоносителя к потребителю. Соединить коричневый провод с левым проводом. Соединения производить согласно Разделу 7.3 "Соединение проводников системы ОДК". На обратной трубе соединения производить по направлению подачи теплоносителя прямой трубы.

7.5.6. Заизолировать места соединений предварительно надетыми, кембриками или изоляционной лентой. Закрепить скобами провода по средней линии трубы. Нанести на торец специальную мастику и дать мастике просохнуть.

7.5.7. При установке металлической заглушки изоляции закрепить корпус герметизатора на заглушке. Надвинуть металлическую заглушку на полиэтиленовую трубу, выводя при этом кабель наружу до появления в герметизаторе жил кабеля. Произвести герметизацию кабеля в герметизаторе после проведения окончательного монтажа заглушки. Принять меры к защите кабеля при сварочных работах и работе с газовыми горелками.

7.5.8. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированного элемента.

7.6. Требования к монтажу системы ОДК

76.1. В качестве основного сигнального провода использовать условно луженый, расположенный справа по ходу подачи воды к потребителю.

7.6.2. Все боковые ответвления следует соединять в разрыв условно луженого (маркированного) провода магистрального трубопровода. Запрещается подключать боковые ответвления к медному проводу, расположенному слева по ходу подачи воды к потребителю.

7.6.3. Сигнальный кабель от подающего трубопровода необходимо маркировать изолентой.

7.6.4. Максимальная длина кабеля от трубопровода до терминала - 10 м (стандартная длина 5 м). В случае, если необходима большая длина кабеля, установить промежуточный терминал.

7.6.5. Монтаж терминала производить в соответствии с приведенной маркировкой на прилагаемых схемах.

7.6.6. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК.

8. Установка временных заглушек изоляции

Временные заглушки изоляции устанавливаются в случаях поэтапного строительства или установки стартовых компенсаторов с соединением проводов системы ОДК в единую цепь.

1. Очистить поверхность полиэтиленовой оболочки и металлической трубы от грязи. Металлическую трубу очистить металлической щеткой от рыхлой (пластовой) ржавчины.

2. Удалить ППУ с мастикой вокруг проводов системы ОДК на глубину 20 - 25 мм.

3. Обработать поверхность полиэтиленовой оболочки и металлической трубы наждачной бумагой с зернистостью 60 - 80 и протереть ветошью, смоченной растворителем.

4. На неизолированных стартовых компенсаторах соединение проводов системы ОДК смежных участков трубопроводов производится изолированными проводами из-под временных заглушек изоляции. Под изолированный провод в зоне установки заглушек изоляции подложить аппликатор с предварительной активацией. После усадки заглушек закрепить провода системы ОДК изолентой на стальной трубе и стартовом компенсаторе с шагом не более 100 мм.

drawing 5

После срабатывания стартовых компенсаторов временные заглушки изоляции и изолированные провода демонтируются. Дальнейшая изоляция стартовых компенсаторов производится обычным способом.

5. Сделать отметку на полиэтиленовой оболочке на расстоянии 70 мм от её торца. Нагреть трубу и полиэтиленовую оболочку до температуры 60 - 70°С, применяя мягкое пламя горелки (желтое пламя длинной до 500 мм). Для контроля температуры нагрева обязательно применять термоиндикатор или кусочек термоусаживающегося полотна (рис 4?). Контроль осуществляется произвольно в нескольких точках, но с обязательным контролем нижних поверхностей оболочки и трубы. Запрещается проводить работы по установке заглушек изоляции без индикаторов температуры.

6. Нанести слой мастики на металлическую трубу и полиэтиленовую оболочку. Обернуть заглушку вокруг металлической трубы. Установить замковую пластину.

7. Нагреть и прижать рукой в перчатке из термостойкого материала замковую пластину. Нагрев осуществлять мягким пламенем со стороны полиэтиленовой оболочки.

8. Усадить заглушку, начав нагрев с той её части, которая находится над полиэтиленовой оболочкой, кругообразными движениями, до тех пор, пока заглушка полностью не обожмет оболочку. Прижать рукой в перчатке область замковой пластины и продолжить нагрев, следя за тем, чтобы заглушка плотно легла на торец, и при необходимости удаляя из-под замковой пластины воздух. После этого перейти к нагреву последней части заглушки на стальной трубе по такой же схеме. При усадке заглушки особое внимание следует уделить прогреву её нижней части.

9. После усадки заглушки необходимо дополнительно прогреть фиксирующую полосу и прокатать валиком.

10. Произвести визуальный контроль качества: плотное прилегание, отсутствие непрогретых мест и воздушных пузырей. При визуальном контроле и контроле температуры в труднодоступных местах необходимо пользоваться зеркалом.

11. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков.

drawing 6

drawing 7

drawing 8

9. Установка разъемных металлических заглушек изоляции

Разъемные металлические заглушки изоляции устанавливаются на месте в случае, если по каким-либо причинам элемент поставлен без заводской заглушки изоляции.

Для установки разъемных металлических заглушек изоляции необходимо присутствие технического специалиста ЗАО "Мосфлоулайн". Заказчик должен обеспечить подачу электроэнергии и сварочный аппарат.

Порядок выполнения работ:

9.1. Очистить поверхность полиэтиленовой оболочки и металлической трубы от грязи. Металлическую трубу очистить металлической щеткой до удаления рыхлой (пластовой) ржавчины.

9.2. Подготовить торец изоляции трубы к установке заглушки, выровняв его поверхность перпендикулярно оси трубы.

9.3. Обработать поверхность полиэтиленовой оболочки и металлической трубы наждачной шкуркой с зернистостью 60 - 80 и протереть растворителем на основе ацетона.

9.4. Соединить провода системы ОДК согласно проектной документации, представленной строительной организацией (проект системы ОДК). Все соединения между проводами проводить согласно Разделу 7.3 "Соединение проводников системы ОДК" настоящего Руководства.

Возможные варианты:

а) Закольцовка без установки кабеля вывода.

Прорезать канал глубиной 15 - 20 мм и шириной 1,5 - 2 мм в торце ППУ изоляции на одинаковом расстоянии между внутренним радиусом полиэтиленовой оболочки и внешним радиусом стальной трубы от одного провода до другого.

Соединить провода между собой в петлю и убрать в прорезанный канал так, чтобы они не доходили до среза ППУ не менее 5 мм.

Промазать торец ППУ изоляции специальной мастикой, уделив особое внимание каналу с проводом. Дать мастике просохнуть в течение 15 минут.

При установке заглушек в дренажных колодцах с повышенной влажностью ППУ мастику не применять!

б) Установка концевого кабеля вывода производится согласно Разделу 7.5 "Установка кабеля вывода из-под заглушки изоляции" настоящего Руководства. Не производить окончательную герметизацию провода до заливки ППУ.

9.5. Приварить обе части заглушки друг к другу на голой трубе около места установки, надвинуть сваренную металлическую заглушку на оболочку трубы. Вывести подключенный кабель вывода через герметизатор. Установить на трубу кольцо из асбопухшнура на расстоянии 80 - 90 мм от края трубы. Придвинуть внешнее металлическое кольцо заглушки, чтобы зазор между торцом изоляции и заглушки составлял 100 мм. Обварить по всему периметру место соединения донышка заглушки и металлической трубы.

9.6. Установить герметик с предварительной активацией поверхностей оболочки и герметика.

9.7. Подготовить поверхности металлической заглушки и полиэтиленовой оболочки, удалив грязь. Зачистить их наждачной бумагой с зернистостью 60 - 80 до получения шероховатой поверхности и обработать растворителем на основе ацетона. Применение растворителей на спиртовой и бензиновой основе не допускается.

9.8. Отрезать от рулона термоусадочного материала полосу, шириной 225 мм и длиной, соответствующей данному диаметру оболочки. С одной стороны полосы термоусадочного материала отрезать углы размером 50´15 мм.

9.9. Активировать поверхность заглушки и полиэтиленовой оболочки трубы, прогревая её мягким пламенем газовой горелки (жёлтое пламя без синевы) до температуры 60°С. Длина пламени горелки должна составлять около 500 мм. Если под прямыми лучами солнца поверхность уже имеет температуру около 60°С, то для активации и удаления окисной плёнки поверхность необходимо нагреть ее ещё на 10 - 15°С. Для контроля температуры нагрева обязательно применять термоиндикатор. Контроль осуществлять произвольно в нескольких точках. Запрещается производить работы с термоусаживающимися материалами без применения индикатора температуры.

9.10. Завести термоусадочный материал (манжету) под трубу и, выровняв его относительно осей трубы, обернуть вкруговую, предварительно сняв защитную плёнку. Нахлёст термоусадочного материала на полиэтиленовую оболочку должен составлять не менее 100 мм. Это вызвано необходимостью приклеивания к полиэтиленовой оболочке термоплавкого адгезива, обеспечивающего механическую прочность при продольных перемещениях, и мастичного подслоя, обеспечивающего герметичность.

9.11. Прогревая углы и фиксируя их рукой в перчатке из термостойкого материала, термоусадочный материал устанавливают так, чтобы нахлёст его концов составлял около 50 мм. При этом сторону с отрезанными углами устанавливают первой, слегка подогревая с внутренней стороны, "на подъёме", то есть до верхней точки. Другой конец термоусадочного материала проходит через верх и накрывает конец с отрезанными краями, образуя нахлёст.

9.12. Установить замковую пластину (накладку), сначала зафиксировав её на месте перехлёста, а затем, постепенно прогревая и прижимая (прихлопывая), или прикатывая роликом, приклеить её по всей длине нахлёста. На правильно установленной пластине должна проступить сетка, находящаяся на её нижнем слое. Пластина должна плотно прилегать к манжете по всей своей поверхности и по периметру. При перегреве на поверхности пластины появляются пузыри, и она может быть снята без особых усилий.

9.13 Усадить манжету от одного края к другому. Особое внимание необходимо уделить нижней части края манжеты, которая требует более тщательного прогрева. При усадке манжеты не допускается перегрев полиэтиленовой оболочки.

9.14. После окончания монтажа термоусадочной манжеты необходимо произвести визуальный контроль качества. Правильно установленная манжета плотно облегает заглушку и полиэтиленовую оболочку трубы по всей поверхности и по периметру, не имеет складок, вздутий и пузырей. Термоплавкий адгезив выступает по всему периметру манжеты. На полиэтиленовой оболочке не видно вздутий и ожогов, свидетельствующих о перегреве. При визуальном контроле в труднодоступных местах необходимо пользоваться зеркалом.

9.15. В случае обнаружения дефектов, их необходимо устранить в обязательном порядке, вплоть до переустановки заглушки изоляции.

9.16. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков.

9.17. Произвести опрессовку давлением 0,5 атмосфер.

9.18. Выкрутить герметизатор. Залить ППУ в отверстие с кабелем (кабель отжать в одну сторону).

9.19. Произвести герметизацию кабеля вывода согласно Разделу 7.5 "Установка кабеля вывода из-под заглушки изоляции" настоящего Руководства.

9.20. После завершения всех работ нанести антикоррозионное покрытие в два слоя:

"Битурел" - изготовитель ТОО компания ГЕРМОПЛАСТ

КО-8401 - изготовитель НПО "Цезарь", г. Волгоград

Органосиликатные покрытия типа ОС-51-03.

drawing 17

drawing 18

drawing 19

drawing 20

10. Изоляция стыка "МФЛ-1000"

Поскольку муфты "МФЛ-1000" являются неразъемными, они должны быть предварительно установлены (надвинуты) на трубопровод до сварки металла труб.

Доставка муфт на объект должна осуществляться только в защитной полиэтиленовой упаковке, обеспечивая их сохранность!

10.1. Условия производства работ

10.1.1. Работа по изоляции стыков производится в траншее при температуре воздуха не ниже минус 15°С или на бровке (с последующим опусканием плети труб) при температуре плюс 10°С и выше. Работа проводится только при условии наличия технологических приямков длиной не менее 1,4 м (0,7 м в каждую сторону от стыка) и глубиной не менее 400 мм, согласно ВСН 29-95 и ВСН 11-94.

10.1.2. Перед сваркой стыка стальных труб сварная муфта в защитной полиэтиленовой пленке надвигается на конец трубы. Упаковочная пленка не снимается до начала изоляции стыка!

10.1.3. Во время выпадения осадков (дождь, снег) работы производятся только под временным укрытием (тент, палатки, зонт). Во время выпадения осадков работа без укрытия запрещена!

10.1.4. При выполнении работ с газовой горелкой и при заливке компонентов ППУ следует соблюдать меры безопасности, используя индивидуальные средства защиты: респиратор, защитный щиток.

10.1.5. Начиная с диаметра трубы 273 мм и более, работы по усадке муфт ведутся с использованием двух горелок.

10.2. Порядок выполнения работ.

10.2.1. Очистить торцы теплоизоляции, поверхность полиэтиленовой оболочки и металлической трубы от грязи, чтобы муфту можно было перемещать по чистой поверхности. При необходимости промыть водой и просушить газовой горелкой.

Металлическую трубу чистить металлической щёткой до удаления рыхлой (пластовой) ржавчины.

На торцах труб удалить ППУ с мастикой вокруг проводов системы ОДК диаметром 20 мм на глубину 20 мм.

При температуре окружающего воздуха ниже 0°С оболочку необходимо прогреть на расстояние 30 см по обе стороны от стыка, чтобы она стала горячей на ощупь (30°С - 50°С).

10.2.2. Проверить провода системы ОДК по обе стороны стыка, контролируя сопротивление изоляции от начала участка теплосети до места монтажа стыка, а также провода в пристыковываемом элементе. При этом проверить сопротивление изоляции между проводами и стальной трубой и сопротивление петель проводов на соответствие нормированным пределам. Работы по проверке и соединению проводов проводить согласно Разделу 7.3 "Соединение проводников системы ОДК" и Разделу 7.4 "Монтаж системы ОДК" настоящего Руководства.

10.2.3. При заливке ППУ на горячую трубу необходима предварительная обливка стальной трубы.

10.2.4. Распаковать муфту таким образом, чтобы наружная часть упаковочной оболочки находилась на полиэтиленовой оболочке трубы, а перемещение муфты происходило по чистой внутренней поверхности упаковки. В случае загрязнения внутренней поверхности муфты произвести очистку от грязи, обезжирить, зачистить, обезжирить еще раз.

Измерить расстояние между краями оболочек и надвинуть муфту на центр стыка. Отметить маркером положение муфты рисками с обеих сторон. Снова сдвинуть муфту в сторону. Обезжирить ацетоном место под установку муфты. Тщательно зачистить наждачной лентой поверхность оболочек с обеих сторон стыка вплотную к габаритным отметкам муфты. Повторно обработать эту поверхность ацетоном.

Обернуть нагреватель вокруг оболочки. Закрепить один конец нагревателя на расстоянии 10 мм от габаритной отметки для трубы диаметром от 57 до 325 мм и 20 мм для трубы диаметром от 420 мм, используя гвозди и молоток.

Сдвинуть нагреватель таким образом, чтобы расстояние между проводом системы ОДК и местом, в которое забиваются гвозди, было не менее 50 мм. Плотно обернуть нагреватель вокруг оболочки, чтобы зазор между контактами нагревателя был в пределах 1 - 2 мм. Допускается незначительная растяжка нагревателя без нарушения целостности токоподводящего контакта. Прибить второй конец ленты к оболочке, предварительно проложив тефлоновую сетку между токоподводящими выводами.

Повторить операции с нагревателем на другой стороне стыка. Прижимая рукой место сварки контактов с нагревателем, равномерно отогнуть контактные провода нагревателя, чтобы угол между ними составил 60°.

10.2.5. Надвинуть муфту на стык. Нагревать попеременно оба конца муфты пропановой горелкой (одновременно двумя горелками при диаметре трубы 273 мм и более), пока не произойдет усадка, не допуская при этом перегрева (наличие блеска ПЭ муфты). После начала усадки муфты, в случае необходимости, снизить интенсивность ее прогрева.

Для более быстрой усадки на трубах диаметром от 426 мм рекомендуется устанавливать вкладыши из полиэтиленовой оболочки между нижней частью муфты и полиэтиленовой оболочкой трубы, которые удаляются после начала усадки муфты.

Ориентировочное время усадки муфты «МосФлоулайн-1000»

|

Диаметр муфты, мм |

Максимальное время усадки муфты, мин |

|

140 |

5 |

|

160 |

5 |

|

180 |

5 |

|

200 |

5 |

|

225 |

5 |

|

250 |

7 |

|

315 |

7 |

|

400 |

8.5 |

|

450 |

9 |

|

560 |

11 |

|

710 |

13 |

|

800 |

17 |

|

900 |

17 |

|

1000 |

25 |

10.2.6. После усадки муфты установить на нее обжимные ленты таким образом, чтобы они выходили за края муфты на 5 - 10 мм. При этом использовать бандажную ленту и машинку для затяжки.

На трубах диаметром менее 219 мм для стягивания бандажной ленты используются замки меньшего размера.

Концы обжимной ленты и замок располагать в положении "3 часа" или "9 часов".

10.2.7. Подсоединить к сварочному аппарату регистратор напряжения.

Работа без регистратора запрещается!

Установить на сварочном аппарате напряжение сварки и время поддержания температуры в соответствии с требованиями по сварке.

Перед сваркой контакты зажимов кабелей должны быть зачищены. Подсоединить кабели сварочного аппарата к контактным проводам нагревателя на расстоянии 3 см от края муфты, предварительно проложив изолирующие прокладки (наждачная бумага) между выводами и оболочкой. Закрепить зажимы таким образом, чтобы исключить усилия на токоподводящие выводы (зафиксировать кабели скотчем).

При температуре окружающего воздуха выше +10° С за 10 минут до сварки муфты стык должен быть защищен от солнечного света (тент, упаковка муфты), чтобы обеспечить равномерную температуру стыка. Перед сваркой убедиться на ощупь, что температура муфты одинакова по всему периметру.

10.2.8. Если после сварки стык охладился до температуры ниже 0°С, то перед снятием обжимных лент их необходимо прогреть горелкой до температуры +20° - +30°С.

При высокой температуре окружающего воздуха сваренный стык можно охлаждать водой или мокрой ветошью не ранее, чем через 15 минут после окончания сварки. После завершения охлаждения водой обжимные ленты должны оставаться на месте не менее 5 минут (t° муфты менее 40°С).

10.2.9. После сварки спрессовать муфту воздухом с избыточным давлением 0,5 бар и проверить на протечки по всему периметру при помощи мыльного раствора. Для этого просверлить в верхней части муфты одно из двух отверстий диаметром 25 мм для последующей заливки пены:

в 10 см от центра муфты для диаметров трубы до 219 мм;

в 15 см от центра муфты для диаметров от 325 мм.

Использовать это отверстие для опрессовки.

10.2.10. Работы по заливке стыка производить только после расшифровки показаний регистратора напряжения, при отрицательном результате стык необходимо переварить.

При положительных результатах опрессовки и заключения по регистратору напряжения токопроводящие выводы необходимо срезать по краям муфт.

Просверлить второе отверстие для заливки пены, симметричное первому.

Ввернуть в одно из отверстий заглушку для стравливания воздуха и залить в стык через второе отверстие смесь компонентов ППУ, перемешанных электрической дрелью со специальным смесителем в пропорциях согласно технологическим инструкциям фирм-поставщиков компонентов. Ручное перемешивание запрещается! После заполнения стыка ввернуть заглушку во второе отверстие.

После затвердевания пены отверстия почистить и обработать конической фрезой. Заварить отверстия полиэтиленовыми пробками. Для этого установить на инструменте для заварки пробок температуру 240°С.

Вдавливать конусную часть инструмента в отверстие муфты, нажимая на пробку, вставленную во внутренний конус на противоположной стороне инструмента, используя держатель пробки. Когда основание конуса достигнет поверхности муфты, а заглушка утопится на 1 мм, ослабить давление примерно на 10 секунд. После этого вынуть инструмент из отверстия и вдавить в него заглушку. Удерживать заглушку под давлением в течение примерно 20 секунд.

10.3. Контроль качества изоляции стыка

10.3.1. Осмотреть стык для обнаружения каких-либо возможных повреждений. При обнаружении недостатков внести их описание в отчет об изоляции стыка. Внести также замечания по качеству продукции, такие как протечки муфты, вытекание сварочной массы из стыка (сварочная масса не должна быть видна).

10.3.2. В месте установки сварочной ленты муфта должна иметь блестящую поверхность, что свидетельствует о хорошей, прочной сварке.

10.3.3. После заливки стыка следует проверить целостность проводов и сопротивление изоляции системы ОДК заизолированного участка.

10.4. Установка аппликатора

10.4.1. Очистить место сопряжения муфты и оболочки от грязи, обработать ацетоном, зачистить наждачной бумагой. Протереть ацетоном. Нагреть поверхности до температуры 50°С.

10.4.2. Прогревая внутреннюю поверхность аппликатора и наружную поверхность полиэтиленовой оболочки трубы постепенно накладывать аппликатор на грань муфты и оболочки. После установки аппликатора нагреть его наружную поверхность до блеска и легкого плавления, не допуская перегрева (задымления).

10.5. Маркировка.

Наклеить на смонтированную муфту маркировочный ярлык с требуемой информацией.

drawing 9 - 16

11. Изоляция стыков термоусадочным полотном

11.1. Условия производства работ

11.1.1. Работа по изоляции стыков производится в траншее при температуре воздуха не ниже минус 15°С. Работа проводится только при условии наличия технологических приямков длиной не менее 1,4 м (0,7 м в каждую сторону от стыка) и глубиной не менее 400 мм, согласно ВСН 29-95 и ВСН 11-94.

11.1.2. Доставка на объект термоусадочного полотна производится только в защитной упаковке.

11.1.3. Во время выпадения осадков (дождь, снег) работы производятся только под временным укрытием (тент, палатки, зонт). Во время выпадения осадков работа без укрытия запрещена!

11.1.4. При выполнении работ с газовой горелкой и при заливке компонентов ППУ следует соблюдать меры безопасности, используя индивидуальные средства защиты: респиратор, защитный щиток, резиновые и термозащитные перчатки.

11.1.5. Начиная с диаметра полиэтиленовой оболочки 400 мм, работы по прогреву и термоусадке полотна ведутся двумя монтажниками с использованием двух горелок.

11.2. Порядок выполнения работ

11.2.1. Очистить поверхность полиэтиленовой оболочки и металлической трубы от грязи. При необходимости промыть водой и просушить газовой горелкой.

Металлическую трубу чистить металлической щёткой до удаления рыхлой (пластовой) ржавчины.

На торцах труб удалить ППУ с мастикой вокруг проводов системы ОДК диаметром 20 мм на глубину 20 мм.

При температуре окружающей среды ниже +15°С область стыка прогреть до +20°С.

11.2.2. Проверить провода системы ОДК по обе стороны стыка, контролируя сопротивление изоляции от начала участка теплосети до места монтажа стыка, а также провода в пристыковываемом элементе. При этом проверить сопротивление изоляции между проводами и стальной трубой и сопротивление петель проводов на соответствие нормированным пределам. Работы по проверке и соединению проводов проводить согласно Разделу 7.3 "Соединение проводников системы ОДК" и Разделу 7.4 "Монтаж системы ОДК" настоящего Руководства.

Зафиксировать провода на стыке с помощью стоек и изоляционной ленты.

Запрещается пускать изоляцию поверх проводов, закрепляя стойки и провода одновременно!

11.2.3. Установить металлический кожух, обернув его вокруг стыка и закрепив двумя бандажными лентами, по одной с каждого края. Кожух должен быть установлен симметрично относительно центра стыка с таким расчётом, чтобы полностью закрыть место стыка и частично внешнюю полиэтиленовую оболочку трубы на расстоянии не менее 30 - 40 мм от каждого края. Нахлёст краёв кожуха должен располагаться в пределах "2-3" или "9-10" часов по циферблату, быть ориентирован сверху вниз и крепиться винтами-саморезами по всей длине через каждые 8 - 10 см.

11.2.4. Смешать соответствующее данному диаметру количество компонентов ППУ с помощью электродрели и специального смесителя и произвести заливку стыка через отверстие в металлическом кожухе. Компоненты ППУ перед их смешиванием должны иметь температуру +20°С.

11.2.5. Сразу после заливки надвинуть крышку на заливочное отверстие и зафиксировать её с помощью подготовленной ранее бандажной ленты. При этом необходимо оставить щель между кожухом и крышкой не более 1 мм для выхода воздуха. При наклонном расположении стыка крышку фиксировать плотно, а в высшей точке металлического кожуха перед полиэтиленовой оболочкой просверлить отверстие диаметром 3 мм.

11.2.6. Через 30 минут после заливки стыка снять бандажные ленты и закрепить крышку заливочного отверстия винтами-саморезами, удалив перед этим излишки ППУ вокруг крышки, а при необходимости и из-под неё.

11.2.7. Маркером обозначить зону зачистки штриховой линией по 350 мм по обе стороны от кожуха. Обезжирить ацетоном металлический кожух и полиэтиленовую оболочку. Зачистить указанную область наждачной бумагой с зернистостью 60 - 80 до получения шероховатой поверхности на полиэтилене и металле, повторно обработать её растворителем на основе ацетона. Применение растворителей на бензиновой и спиртовой основе не допускается!

D - диаметр полиэтиленовой оболочки;

L - длина полосы термоусадочного материала.

Для металлических кожухов шириной 370 мм (для диаметров трубы 57 - 219 мм) используется одно полотно марки "Терма СТ" шириной 610 мм.

Для кожухов шириной 500 мм используется одно полотно марки "Терма СТ" шириной 610 мм и

· два полотна марки "Терма СТ" шириной 250 мм (для труб диаметром 273 - 820 мм); или

· два полотна шириной 350 мм (для диаметров трубы ³ 920 мм), которые используются в качестве манжет.

На всех полосах термоусадочного материала с одной стороны отрезать углы 50 ´ 15 мм.

11.2.9. Отрезать от рулона 2 полоски аппликатора для диаметров 57 - 219 мм или 4 полоски для диаметров от 273 мм, шириной 40 мм и толщиной 2,5 мм. Длина полосок равна длине окружности полиэтиленовой оболочки данного стыка плюс 20 мм.

11.2.10. Активировать поверхность стыка, прогревая её пламенем газовой горелки (синее пламя) до температуры 90 - 100°С (до влажного блеска). Длина пламени горелки должна составлять около 500 мм. Движения горелки должны быть такими, чтобы ее пламя было направлено перпендикулярно прогреваемой поверхности. Контроль прогрева осуществлять индикатором температуры или обрезанным при подготовке кусочком плёнки, прикладывая его клеевым слоем к прогреваемой поверхности. Если клей расплавляется - прогрев достаточный. Контроль осуществлять произвольно в нескольких точках, но с обязательным контролем кожуха и полиэтиленовой оболочки нижних и боковых поверхностей, сопрягаемых со смежным трубопроводом. Особенно важен контроль температуры нагрева полиэтиленовой оболочки!

11.2.11. Прогреть газовой горелкой внутреннюю поверхность аппликатора до температуры начала плавления. Наложить аппликатор по краю оцинкованной оболочки на полиэтиленовую оболочку и металлический кожух слоем одинаковой ширины. Повторно активировать поверхность стыка до температуры 90 - 100°С.

11.2.12. Завести один край термоусадочной пленки марки "Терма СТ" под трубу таким образом, чтобы с обеих сторон металлического кожуха было примерно одинаковое количество пленки.

При диаметрах оболочки от 400 мм операцию проводят четверо монтажников (2 на полотне и 2 на горелках).

Затем, поддерживая температуру полиэтиленовой и металлической оболочек, прогревать газовой горелкой клеевой слой и постепенно накладывать термоусаживаемое полотно с небольшим усилием на стык снизу вверх. Край нахлёста должен располагаться на "11" или "13" часов и ориентирован сверху вниз. Сторона с обрезанными углами устанавливается первой.

11.2.13. Прогреть внутреннюю поверхность замковой пластинки 610 мм (один конец) и наложить на место нахлёста термоусадочного полотна. Затем, постепенно прогревая и прижимая (прихлопывая рукой в перчатке из термостойкого материала), приклеить ее по всей длине, прикатывая роликом, не допуская пустот и отслоений. Термоусадочное полотно и замковая пластинка в зоне дальнейшего наложения манжет не должны иметь загрязнений!

11.2.14. Выполнить термоусадку полотна, прогревая его мягким пламенем горелки. Начинать следует с нижней точки стыка, выгоняя силиконовым валиком воздух, попавший под поверхность полотна.

На этом работы для стыков диаметром 57 - 219 мм закончены. Произвести контроль согласно п. 16, 17 (см. далее).

11.2.15. Для диаметров трубы 273 - 1020 мм активировать полиэтиленовую оболочку и термоусадочное полотно "Терма СТ" под установку манжеты до температуры 90 - 100°С (см. п. 11.2.8.). Сначала активируется сторона, где была закончена усадка основного полотна.

11.2.16. Произвести установку аппликатора по краю термоусаживаемого полотна, выполняя п. 11 (см. выше), накладывая его на термоусаживаемое полотно и полиэтиленовую оболочку слоем одинаковой ширины.

11.2.17. Произвести установку манжеты из полотна "Терма СТ" с замковой пластиной соответствующей длины, делая нахлёст 150 мм на основное полотно. Замковые пластины основного полотна и манжет не должны располагаться одна под другой.

11.2.18. Повторить операции п.п. 15, 16 и 17 для второй манжеты.

11.2.19. После окончания монтажа термоусадочной манжеты необходимо провести визуальный контроль качества. Правильно установленная манжета плотно облегает стык, как по всей поверхности, так и по периметру, не имеет складок, вздутий и пузырей. На полиэтиленовой оболочке, примыкающей к стыку, не должно быть вздутий и ожогов, свидетельствующих о перегреве. Для осмотра низа стыка применять зеркало.

11.2.20. В случае обнаружения дефектов, их необходимо устранить в обязательном порядке, вплоть до переделки стыка.

drawing 21 ¸27

12. Установка стартовых компенсаторов

При установке стартовых компенсаторов используют приведенные ниже два метода, обеспечивающие компенсацию удлинения трубопроводов в процессе их предварительного прогрева.

Независимо от метода, трубопроводы теплосети должны быть засыпаны и утрамбованы за исключением мест установки стартовых компенсаторов.

Величину удлинения трубопровода при предварительном прогреве определяют на стадии проектирования по формуле:

|

где td - максимальная рабочая температура в подающем трубопроводе тепловой сети, °С; ti - температура наружного воздуха, при установке стартового компенсатора, °С; L - расстояние между компенсаторами, м; a - коэффициент температурного расширения стали, 1/°С |

Метод 1 с предварительной установкой

При использовании этого метода работы по установке компенсаторов включают предварительную установку каждого компенсатора. Установка путем сжатия на величину Dр, равную разности между максимально возможным ходом данного компенсатора (указан на маркировке) и рассчитанной по вышеприведенной формуле величиной DL (величина DL обязательно находится в проектной документации.).

Предварительная установка (сжатие) должна быть установлена на строительной площадке с помощью специального стержня с резьбой и двух фланцев. Предварительное сжатие производят с помощью гаек на концах стержня, при этом необходимо обратить внимание на равномерное распределение усилий по торцам компенсаторов. После того как компенсатор будет сжат на требуемую величину, его положение фиксируют электросваркой с помощью полосы, привариваемой с четырех сторон. Полосы должны оставаться на месте до пусковых работ, после пусковых работ полосы удалить. Размеры стальной полосы приведены в таблице:

|

Dy стальной трубы, мм |

Размеры полосы, мм |

|

30-125 |

30´6 |

|

150-200 |

30´7 |

|

250-300 |

30´8 |

|

400 |

60´8 |

|

500-800 |

60´10 |

|

900 |

60´12 |

Необходимо точно отметить на компенсаторе величину перемещения Dр, чтобы быть уверенным, что компенсатор установлен в требуемой точке трубопровода и величина сжатия в ходе прогрева оказалась в пределах расчетной. Подготовленный таким образом стартовый компенсатор приваривают к трубопроводу. Производится гидравлическая опрессовка.

Прогревают трубопровод со скоростью, не превышающей 10°С/час до достижения температуры 0,5*(td - ti). Обваривают внешнюю оболочку компенсатора по всему периметру. В зимнее время возможна подача теплоносителя для предварительного нагрева выше 0,5*(td - ti) до полного срабатывания стартовых компенсаторов и заваркой их в этом положении. В летний период при выходе из котельной теплоносителя с t = 75 - 77°С, при согласовании с проектной и эксплуатирующей организацией, можно производить предварительный нагрев.

Ход компенсатора обязательно контролировать. Предел допуска 10 - 15%. В случае, если ход компенсатора меньше расчетного, вызвать представителей проектной и эксплуатирующей организаций.

Завершают работы по установке стартовых компенсаторов их теплоизоляцией и гидроизоляцией мест их установки, согласно методу изоляции стыков.

Метод 2 без предварительной установки

(используется в летний период с 15 мая до 15 сентября)

Этот способ - без предварительной настройки, но с обязательным контролем DL (хода)

При использовании этого метода стартовый компенсатор приваривают к трубопроводу без его предварительного сжатия.

На поставленном с завода компенсаторе с временными прихватками следует отметить требуемое по проекту расстояние DL, на которое он должен переместиться в процессе предварительного прогрева.

Стартовый компенсатор приваривают к трубопроводу и приступают к его предварительному прогреву со скоростью, не превышающей 10 °С/час до достижения температуры предварительного прогрева (0,5*(td - ti)).

В процессе предварительного прогрева следует проконтролировать, что перемещение компенсатора соответствует расчетной величине, и, поддерживая температуру, выполнить обварку внешней оболочки компенсатора по всему периметру.

В зависимости от конкретных условий строительной площадки может возникнуть необходимость повышения температуры трубопровода на 3 - 6 градусов выше рассчитанного значения предварительного прогрева для того, чтобы перемещение компенсатора достигло расчетной величины DL.

Работу по установке стартового компенсатора завершают его теплоизоляцией и гидроизоляцией места установки.

Минимальная величина катета кольцевого завершающего шва по корпусу стартового компенсатора по диаметрам трубопровода:

|

Dy стальной трубы, мм |

Катет шва, мм |

|

30-70 |

4 |

|

80-150 |

5 |

|

200-300 |

7 |

|

400-800 |

8 |

13. Испытания трубопроводов.

Испытание и промывка теплопроводов производится в соответствии с требованиями СНиП 3.05.03-85 "Тепловые сети". Теплопроводы должны подвергаться предварительному и окончательному испытанию на прочность и герметичность.

14. Приемка-передача сооружений в эксплуатацию

Приемка в эксплуатацию законченных строительством тепловых сетей должна производиться в соответствии с указаниями СНиП III-3-81 "Приемка в эксплуатацию законченных строительством объектов", СНиП 3.05.03-85 "Тепловые сети", "Правил производства работ по прокладке и переустройству подземных сооружений в г. Москве", ВСН 11-94 и ВСН 29-95 по проектированию и бесканальной прокладке тепловых сетей из труб с индустриальной теплоизоляцией из пенополиуретана".

15. Содержание работ по пункту стандартного контракта "Техническое содействие по монтажу и наладке системы ОДК"

15.1. Контроль состояния проводников системы ОДК теплотрассы и в необходимых случаях поиск мест намокания ППУ изоляции в период изоляции стыков.

15.2. Обследование состояния системы ОДК по окончании работ по изоляции стыков и подключение терминалов и детекторов системы ОДК с составлением акта.

15.3. Участие в передаче-приемке системы ОДК теплотрассы эксплуатационной организации и обеспечение измерений параметров системы с составлением акта проверки работоспособности системы ОДК.

15.4. В случае механических повреждений проводится мониторинг трассы, определение места повреждения и проведения ремонтных работ по отдельному контракту.

16. Гарантийные обязательства ЗАО «МосФлоулайн»

16.1. ЗАО "МосФлоулайн" гарантирует, что теплоизолированные элементы трубопроводов, материалы для изоляции стыков, запорная арматура и сварочные работы при изготовлении теплоизолированных элементов выполнены в соответствии с утвержденными Техническими Условиями ЗАО «МосФлоулайн» ТУ 4936-001-33680607-98; ТУ 4936-002-33680607-98, ТУ 4936-003-33680607-98; ТУ 4936-004-33680607-98 и не имеют производственных дефектов.

16.2. Система ОДК установлена согласно проекту и техническим требованиям Раздела 7 настоящего Руководства.