|

||||||||||||||||||||||||

КОТЛЫ СТАЦИОНАРНЫЕ И

ТРУБОПРОВОДЫ

ПАРА И ГОРЯЧЕЙ ВОДЫ.

НОРМЫ

РАСЧЕТА НА ПРОЧНОСТЬ.

ОПРЕДЕЛЕНИЕ

КОЭФФИЦИЕНТОВ ПРОЧНОСТИ

(ОСТ 108.031.10-85)

Настоящий стандарт распространяется на паровые котлы и паропроводы с рабочим давлением более 0,07 МПа (0,7 кгс/см2) и на водогрейные котлы и трубопроводы горячей воды с температурой свыше 115 °С:

на котлы с топкой, котлы-утилизаторы, энерготехнологические котлы и др.;

на встроенные и отдельно стоящие пароперегреватели и экономайзеры;

на трубопроводы пара и горячей воды в пределах котла, включая опускные трубы и стояки;

на внекотловые трубопроводы пара и горячей воды;

на сосуды, подключенные к тракту котла (пароохладители, сепараторы и др.).

Допускается применение стандарта при расчете сосудов и корпусов арматуры тепловых электростанций.

Стандарт не распространяется на котлы, трубопроводы, встроенные и отдельно стоящие пароперегреватели и экономайзеры, устанавливаемые на морских и речных судах и на других плавучих средствах или объектах подводного применения, а также на подвижном составе железнодорожного, автомобильного и гусеничного транспорта, и на котлы с электрическим обогревом.

Стандарт устанавливает единые методы определения коэффициентов прочности деталей со сварными соединениями и (или) с отверстиями, используемых в расчетах для обоснования толщины стенки при нагрузках от внутреннего давления и от дополнительных внешних усилий.

Стандарт должен применяться совместно с ОСТ 108.031.08-85 и ОСТ 108.031.09-85.

Для котлов и трубопроводов, находящихся в эксплуатации, в процессе монтажа или изготовления или оконченных проектированием до введения настоящего стандарта, переоформление расчетов на прочность в соответствии с новыми нормами не требуется.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обозначения.

1.1.1. В формулах приняты следующие обозначения:

Dm - средний диаметр детали, мм;

d - диаметр отверстия, мм;

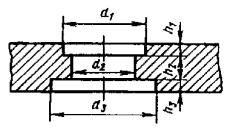

d1 - диаметр гнезда под штуцер или крышку лючка в детали, мм;

t - расстояние между центрами соседних отверстий в продольном направлении, мм;

tl - расстояние между центрами соседних отверстий в поперечном направлении, мм;

h - глубина гнезда под штуцер или крышку лючка, мм;

lw - расстояние от кромки отверстий до центра сварного шва, мм;

φ - расчетный коэффициент прочности детали;

φw - коэффициент прочности сварных соединений при αw = 0;

φd - коэффициент прочности деталей, ослабленных неукрепленными отверстиями;

φc - коэффициент прочности деталей, ослабленных отверстиями с учетом укрепления;

z - коэффициент, определяющий отношение диаметра отверстия к зоне его влияния;

åf - сумма компенсирующих площадей укрепляющих деталей, мм2;

l - протяженность зоны влияния отверстия по сечению расчетной детали, учитываемая в укреплении, мм;

ls - протяженность зоны влияния отверстия по сечению штуцера, учитываемая в укреплении, мм;

φmin, φmax - минимальный и максимальный коэффициенты прочности при разных расстояниях между отверстиями ряда;

Dα - наружный диаметр расчетной детали, мм;

D - внутренний диаметр расчетной детали, мм;

s - номинальная толщина стенки, мм;

sf - фактическая толщина стенки, мм;

с - суммарная прибавка к толщине стенки, мм;

c2 - эксплуатационная прибавка к толщине стенки, мм;

[σ] - номинальное допускаемое напряжение, МПа (кгс/мм2);

р - расчетное давление, МПа (кгс/см2);

dα - наружный диаметр штуцера или трубы (ответвления), мм;

ds - внутренний диаметр штуцера или трубы (ответвления), мм;

dy - условный диаметр отверстия, используемый в расчетах при различных диаметрах расточки отверстия по толщине стенки, мм;

de - эквивалентный диаметр отверстия, используемый в расчетах при отбортованных кромках отверстия внутрь или наружу расчетной детали, мм;

s0 - минимальная толщина стенки без учета прибавок и ослаблений отверстиями или сварными соединениями, мм;

αw - угол между направлением сварного шва и расчетным направлением, т.е. продольным направлением для цилиндрических деталей при расчете на внутреннее давление и поперечным направлением при расчете на осевое усилие (0 ≤ αw ≤ 90), градус;

αd - угол между расчетным (продольным) направлением и направлением между центрами рассматриваемых соседних отверстий (0 < αd < 90), градус;

F0 - площадь металла между кромками отверстий, мм2;

Ft - полная площадь между центрами отверстий, мм2.

1.1.2. В случае необходимости приведенные в п. 1.1.1 обозначения следует дополнить индексами s, n и b, относящимися соответственно к штуцерам, накладкам и воротникам, а также к вытянутым горловинам.

1.1.3. Все значения используемых в расчетах величин следует принимать номинальными без учета допускаемых отклонений.

1.2. Средний диаметр цилиндрической детали или выпуклого днища.

1.2.1. Если номинальным диаметром детали является наружный диаметр, то средний диаметр следует определять по формуле Dm = Dα - s.

1.2.2. Если номинальным диаметром детали является внутренний диаметр, то средний диаметр следует определять по формуле Dm = D + s.

Черт. 1.

I-I - расчетное направление (для цилиндрической детали при

расчете на внутреннее давление - продольная ось); II-II-средняя линия сварного

соединения; III-III - направления расчетной

нагрузки

1.3. Расчетный коэффициент прочности.

1.3.1. Расчетный коэффициент прочности φ представляет собой относительную величину, используемую в формулах для определения толщины стенки расчетной детали и учитывающую ослабление отверстиями и сварными соединениями.

1.3.2. Коэффициент прочности сварных соединений φw представляет собой отношение предельной нагрузки, действующей в направлении, перпендикулярном к направлению сварного соединения (т.е. при αw = 0), к предельной нагрузке бесшовной детали.

1.3.3. Коэффициент прочности φd или φc, учитывающий отверстия, представляет собой отношение предельной нагрузки детали с отверстиями к предельной нагрузке детали без отверстий.

Указанное отношение нагрузок допускается заменять отношением среднего напряжения в детали без отверстий к среднему напряжению детали с отверстиями или отношением соответствующих площадей тех же самых сечений (см. п. 3.3.10). При этом рассматриваются напряжения или сечения между отверстиями или по отверстию, перпендикулярные направлению действия расчетной нагрузки или приведенные к этому направлению.

1.3.4. Расчетный коэффициент прочности детали φ принимается равным либо минимальному из значений коэффициентов прочности сварных соединений φw и отверстий φd, либо их произведению в зависимости от расстояния между кромкой ближайшего к сварному шву отверстия и центром сварного шва lw.

1.3.5. Если расстояние lw равно или менее ![]() , или менее 50 мм, или пересекает сварной шов (черт. 1),

то расчетный коэффициент прочности следует определять по формуле

, или менее 50 мм, или пересекает сварной шов (черт. 1),

то расчетный коэффициент прочности следует определять по формуле

.

.

В остальных случаях для расчетного коэффициента прочности должно выполняться условие

.

.

При наличии укрепленных отверстий в формулах следует принимать φc взамен φd.

1.3.6. Для бесшовных деталей расчетный коэффициент прочносги φ следует принимать равным коэффициенту прочности отверстий φd или φc.

1.3.7. Для деталей, не имеющих отверстий, или с одиночным отверстием, размеры которого должны удовлетворять условию

![]() ,

,

расчетный коэффициент прочности φ следует принимать равным коэффициенту прочности сварного соединения

.

.

1.3.8. Во всех случаях коэффициенты прочности φ, φw, φc, не должны приниматься более единицы.

Сварные соединения с коэффициентом прочности φw менее 0,5 не допускаются.

2. КОЭФФИЦИЕНТЫ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Коэффициенты прочности стыковых соединений.

для углеродистой, низколегированной марганцовистой, хромомолибденовой и аустенитной сталей φw = 1,0;

для хромомолибденованадиевой и высокохромистой сталей:

при электрошлаковой сварке φw = 1,0;

при ручной и автоматической сварке под флюсом:

для расчетной температуры 510 °С и менее φw = 1,0;

для расчетной температуры 530 °С и более φw = 0,7.

При расчетной температуре от 510 до 350 °С значение коэффициента прочности сварного соединения φw определяется линейным интерполированием между указанными значениями коэффициента прочности.

2.1.2. Коэффициент прочности стыкового сварного соединения, контроль качества которого допускается производить не по всей длине каждого шва, следует принимать равным значению, приведенному в п. 2.1.1 и умноженному на величину: 0,8 - при выборочном контроле не менее 10% длины данного шва; 0,7 - при отсутствии контроля или при выборочном контроле менее 10%.

2.1.3. При наличии смешения кромок сварных труб коэффициент прочности сварного соединения, определенный в соответствии с пп. 2.1.1 и 2.1.2, должен быть уменьшен пропорционально смещению кромок, например: при смещении кромок на 15% значение коэффициента должно быть умножено на 0,85.

2.1.4. Если направление нагрузки совпадает с направлением сварного шва или отличается от него на угол не более 15° (αw ≤ 15°), то коэффициент прочности сварного соединения при расчете на данную нагрузку не учитывается. Так, при расчете на внутреннее давление цилиндрических деталей не учитывается поперечный шов, а при расчете на осевое усилие не учитывается продольный шов.

2.1.5. Усиление сварного шва при определении коэффициента прочности не учитывается.

2.1.6. Если сварное соединение нагружено изгибающими нагрузками, то при определении изгибных напряжений, действующих в поперечном направлении сварного соединения, должны применяться коэффициенты прочности сварного соединения при изгибе φbw, значения которых для катаных и кованосверленых или центробежнолитых труб с механически обработанной внутренней поверхностью должны приниматься не более приведенных в табл. 1.

Таблица 1

Значения коэффициента φbw

|

Трубы |

||

|

катаные |

механически обработанные |

|

|

Аустенитная хромоникелевая и высокохромистая Хромомолибденованадиевая при расчетной температуре: |

0,6 |

0,7 |

|

510 ˚С и менее |

0,9 |

1,0 |

|

530 ˚С и более |

0,6 |

0,7 |

|

Углеродистая, марганцовистая и хромомолибденовая |

0,9 |

1,0 |

|

Примечание. При расчетной температуре от 510 до 530 °С коэффициент прочности сварного соединения при изгибе определяется линейным интерполированием между указанными значениями. |

||

2.2. Коэффициенты прочности угловых сварных соединений и соединений внахлестку.

2.2.1. При расчете угловых и тавровых сварных соединений на все виды нагрузок (кроме сжатия) коэффициент прочности φw следует принимать не более 0,8 при контроле радиографией или УЗК по всей длине шва и не более 0,6 при выборочном контроле или при отсутствии контроля.

2.2.2. При расчете сварных соединений внахлестку на все виды нагрузок коэффициент прочности φw следует принимать не более 0,6.

3. КОЭФФИЦИЕНТЫ ПРОЧНОСТИ, УЧИТЫВАЮЩИЕ НАЛИЧИЕ ОТВЕРСТИЙ

3.1.1. При определении коэффициентов прочности φd или φc диаметры отверстия следует принимать равными:

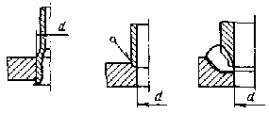

для отверстий, в которых трубы развальцованы или приварены к наружной поверхности детали без расточки гнезда или с углублением для установки штуцера менее 30% толщины стенки или с углублением 30% и более, но с обеспечением полного проплавления толщины стенки штуцера и заполнением гнезда наплавленным металлом, а также для лючковых отверстий - диаметру отверстия в соответствии с черт. 2;

для отверстий, имеющих по толщине стенки расточки с несколькими разными диаметрами, например с тремя диаметрами согласно черт. 3, - условному диаметру, определенному по формуле

![]() ,

,

где i = 1, 2, 3, ... п;

для овальных отверстий - размеру отверстия в направлении ряда, рассматриваемого при определении коэффициента прочности;

для соседних отверстий ряда, имеющих разные диаметры, - среднеарифметическому значению диаметров;

для цилиндрических деталей и выпуклых днищ с отбортованным внутрь или наружу воротником или вытянутой горловиной - эквивалентному диаметру, определенному по формуле

de = d + 0,5r,

где r - радиус закругления воротника или горловины по внутренней поверхности (по отношению отверстия), мм (черт. 4 и 5);

для отверстий, имеющих резьбу, - среднему диаметру резьбы.

3.1.2. Снятие фасок или округление кромок с внутренней поверхности детали допускается не учитывать.

Черт. 2. Типы соединения труб (штуцеров) с расчетной деталью

Черт. 3. Отверстие с различными диаметрами по толщине стенки

Черт. 4. Вытянутая горловина

Черт. 5. Отбортованный воротник

3.2. Коэффициент прочности деталей с одиночным отверстием.

3.2.1. Одиночным следует

считать отверстие, кромка которого удалена от кромки ближайшего отверстия на

расстояние не менее ![]() .

.

3.2.2. Неукрепленным следует считать отверстие, не имеющее усиливающих деталей в виде штуцера с толщиной стенки, превышающей необходимую по расчету на внутреннее давление, приварной накладки, вытянутой горловины или отбортованного воротника.

![]() ,

,

где

![]() .

.

3.2.4. Коэффициент прочности цилиндрической детали или выпуклого днища, ослабленных одиночным укрепленным отверстием, следует определять по формуле

.

.

Величину коэффициента φd следует определять согласно п. 3.2.3.

Сумму компенсирующих площадей ∑f следует определять согласно подразделу 3.6.

Укрепление отверстий торосферических днищ, ослабленных одиночным укрепленным отверстием, следует определять по ГОСТ 14249-80.

3.3. Коэффициент прочности цилиндрических деталей, ослабленных неукрепленными отверстиями.

![]() .

.

![]() .

.

в продольном направлении (для шага t = 2а) - по п. 3.3.1;

в поперечном направлении (для шага t1 = 2b) - по п. 3.3.2;

в косом направлении - по формуле

,

,

где m=b/a.

Окончательным должно приниматься наименьшее из трех найденных значений.

![]() .

.

Коэффициент прочности φmin для ряда с тем же шагом следует определять по пп. 3.3.1 - 3.3.3 соответственно.

3.3.5. Для деталей, ослабленных отверстиями с неравномерным шагом, расчетный коэффициент прочности φd должен приниматься равным минимальному значению коэффициента прочности, вычисленному по отверстиям данного ряда.

3.3.6. Если деталь из углеродистой стали ослаблена рядом из трех неукрепленных отверстий с неравномерным шагом, то коэффициент прочности следует принимать равным среднеарифметическому значению из коэффициентов прочности для каждого шага

φd = 0,5(φmin+φmax).

При косом несимметричном расположении отверстий коэффициенты прочности φmin и φmax должны вычисляться по формуле, приведенной в п. 3.3.3 соответственно при α = α1 и α = α2. Кроме того, должен быть вычислен коэффициент прочности в продольном направлении для шага t = α1+ α2 и должно быть окончательно принято наименьшее из значений для продольного шага или для несимметричного косого ряда.

Приведенный коэффициент прочности для ряда с неравномерным шагом, вычисленный по формуле данного пункта, не должен приниматься больше коэффициента прочности для ряда из двух отверстий, определенного согласно п. 3.3.4.

3.3.7. Если деталь из углеродистой стали ослаблена рядом с неравномерным периодическим повторяющимся шагом, то коэффициент прочности следует определять как наименьшее из двух значений: среднеарифметического коэффициента прочности согласно п. 3.3.5 для наихудшего сочетания двух соседних шагов и коэффициента прочности для двух смежных отверстий с минимальным шагом согласно п. 3.3.4.

![]() .

.

Величину коэффициента прочности φd следует определять согласно пп. 3.3.1 - 3.3.5.

Сумму компенсирующих площадей ∑f, отнесенную к одному отверстию ряда, следует определять согласно подразделу 3.6.

3.3.10. Если между отверстиями в расчетном сечении имеет место расточка или выборка металла, а также изменение толщины стенки за счет скоса внутренней или наружной поверхности, коэффициент прочности следует определять по общему правилу как отношение площади металла в сечении между кромками отверстий f0 к полной площади между центрами отверстий Ft. В общем случае расчетный коэффициент прочности φd следует определять по формуле

.

.

3.3.11. Коэффициенты прочности цилиндрической детали при различных вариантах расположения отверстий допускается определять по табл. 2.

Таблица 2

Формулы для вычисления приведенного коэффициента прочности при разных вариантах ослабления детали отверстиями

|

Характеристика расположения отверстий |

Эскизы вариантов ослабления детали отверстиями |

Формула |

|

|

1 |

Косой ряд с равными шагами |

|

При m > s рекомендуется применять формулу

где |

|

2 |

Ряд отверстий с разными шагами (из углеродистой стали): продольный |

t' = tmin - минимальный шаг |

Наименьшее из двух значений: среднеарифметическое для наихудшего сочетания двух соседних шагов:

для двух смежных отверстий с минимальным шагом:

|

|

поперечный |

t' = tmin - минимальный шаг |

|

|

|

косой |

a1 = amin = минимальный размер |

При m > 5 - см. вариант 1 |

|

|

3 |

Зубчатый ряд с равномерным расположением отверстий: продольный |

m = b/a |

Наименьшее из двух значений (см. п. 3.3.3): для продольного ряда с шагом t; для косого ряда при m = b/a |

|

поперечный |

|

Наименьшее из двух значений (см. п. 3.3.3): для поперечного ряда с шагом t1 для косого ряда при m = b/a |

|

|

4 |

Зубчатый ряд с неравномерным расположением отверстий (из углеродистой стали): продольный |

|

Наименьшее из следующих значений: наименьшего из определенных для продольных рядов I-I и II-II согласно п. 3.3.1; наименьшего из определенных для двух соседних косых шагов:

где

наименьшего для двух смежных отверстий:

где φmin - наименьшее значение для косого ряда согласно варианту 1 |

|

поперечный |

|

Наименьшее из следующих значений: наименьшего из определенных для поперечных рядов I-I и II-II согласно п. 3.3.2; наименьшего из определенных для двух соседних косых шагов:

где

наименьшего для двух смежных отверстий:

где φmin - наименьшее значение для косого ряда согласно варианту 1 |

|

|

5 |

Коридорное поле с неравномерным расположением отверстий |

|

Наименьшее из двух значений: для продольного ряда с разными шагами согласно варианту 2; для поперечного ряда с разными шагами согласно варианту 2 |

|

6 |

Поле с пилообразным расположением отверстий |

|

Наименьшее из следующих значений: для продольного ряда с шагом t согласно п. 3.3.1; для поперечного ряда с шагом t1 согласно п. 3.3.2; для косого ряда при m = b/a согласно п. 3.3.3 |

3.4. Коэффициент прочности выпуклых днищ.

расстояние от кромки ближайшего отверстия до кромки лазового отверстия

![]() ;

;

расстояние между кромками любых других отверстий

![]() ,

,

где z - коэффициент, вычисляемый для пазового отверстия в выпуклом днище:

![]() ;

;

d1, d2 - диаметры отверстий в днище, кроме отверстия для лаза, мм.

3.4.2. Коэффициент прочности эллиптического и полусферического днища, ослабленного одним неукрепленным лазовым отверстием, или при наличии других неукрепленных отверстий, если выполняются условия п. 3.4.1, следует определять согласно подразделу 3.3.

3.4.3. Коэффициент прочности эллиптического и полусферического днища без лаза, ослабленного двумя или несколькими отверстиями, должен определяться так же, как для продольного направления цилиндрической детали, независимо от направления отверстий в днище.

3.4.4. Коэффициент прочности торосферического днища, ослабленного одиночным неукрепленным отверстием или несколькими отверстиями, следует определять по ГОСТ 14249-80.

3.5. Наибольший допустимый диаметр неукрепленного отверстия.

3.5.1. Наибольший допустимый диаметр неукрепленного отверстия в цилиндрических деталях и выпуклых днищах следует определять по формуле

,

,

где [φd] - минимальное допустимое значение коэффициента прочности детали, ослабленной отверстиями, определяется по соответствующей формуле для вычисления толщины стенки конкретной детали.

Для деталей, изготовленных из труб:

если расчет производится по номинальной толщине стенки

![]()

![]() ;

;

если расчет производится по фактической толщине стенки

Для эллиптических и полусферических днищ

,

,

где с, с2 - суммарная и эксплуатационная прибавки, определяемые согласно ОСТ 108.031.08-85 и ОСТ 108.03.109-85.

3.6. Укрепление радиальных отверстий.

3.6.1. Приводимая методика расчета укрепления отверстий применима, если отклонение оси штуцера от перпендикуляра к поверхности детали не превышает 15°.

3.6.2. Если диаметр отверстия превышает наибольший допустимый диаметр неукрепленного отверстия, определенного согласно подразделу 3.5, то должна быть увеличена толщина стенки детали или укреплено отверстие при помощи усиленных штуцеров, накладок, отбортовок или разными способами одновременно.

3.6.3. Сумма компенсирующих площадей ∑f укрепляющих деталей должна удовлетворять условию

∑f = fs + fn + fw ≥ (d -d0)s0,

где fs - компенсирующая площадь штуцера, мм2;

fn - компенсирующая площадь накладки, мм2;

fw - компенсирующая площадь наплавленного металла сварных швов, мм2;

s0 - минимальная расчетная толщина стенки детали при φ = 1 и с = 0, определенная по формулам ОСТ 108.031.09-85, мм.

3.6.4. При укреплении одиночного отверстия детали до заданного значения коэффициента прочности φc сумма компенсирующих площадей укрепляющих деталей должна удовлетворять условию

![]() ,

,

где φd - коэффициент прочности детали, ослабленной неукрепленным одиночным отверстием; определяется согласно подразделу 3.2.

3.6.5. При укреплении отверстий в ряду с одинаковыми диаметрами до заданного значения коэффициента прочности φc сумма компенсирующих площадей укрепляющих деталей должна удовлетворять условию

![]() ,

,

где φd - коэффициент прочности детали, ослабленной рядом неукрепленных отверстий; определяется согласно подразделу 3.3.

Если из двух соседних отверстий при равных значениях диаметров укрепляется до заданного значения φc только одно отверстие, то сумма компенсирующих площадей должна быть удвоена.

3.6.6. Величину компенсирующих площадей укрепляющих деталей следует определять по формулам:

для наружных штуцеров, конструкция которых соответствует черт. 6, а,

![]() ;

;

для пропущенных штуцеров, конструкция которых соответствует черт. 6, б

![]() ;

;

для накладок, конструкция которых соответствует черт. 6, в,

![]() ;

;

для отбортованного внутрь воротника в выпуклом днище, конструкция которого соответствует черт. 5,

![]() ;

;

Черт. 6. Укрепление отверстий:

а - укрепление наружным штуцером; б - укрепление проходным штуцером; в - укрепление накладкой; г - укрепление вытянутой горловиной.

для отбортованного наружу воротника в выпуклом днище или для вытянутой горловины цилиндрической детали, конструкция которых соответствует черт. 6, г,

![]() ;

;

для сварных швов, присоединяющих штуцера или накладки с укрепляемой деталью, компенсирующая площадь fw принимается равной сумме площадей выступающих участков наплавленного металла без учета усиления шва в соответствий с черт. 7, а, б, в.

Компенсирующая площадь

сварного шва накладки, удаленного от края отверстия на расстояние, превышающее ![]() в расчет не должно

приниматься.

в расчет не должно

приниматься.

При одновременном использовании двух штуцеров (наружного и вваренного с внутренней стороны) или двух накладок (наружной и внутренней) компенсирующая площадь этих деталей должна суммироваться.

Используемое при расчете значение высоты штуцера hs должно приниматься равным размеру по чертежу на конкретный штуцер, но не более определенного по формуле

![]() .

.

При одновременном укреплении отверстия штуцером и накладкой высота укрепленной части штуцера hs принимается без учета толщины накладки.

Используемое при расчете значение высоты штуцера hs1 или высоты воротника hb1 со стороны внутренней поверхности детали должно приниматься равным размеру по чертежу на конкретный штуцер или воротник, но не более определенного по формулам:

![]() ,

,

![]() .

.

Используемое при расчете значение ширины накладки bn должно приниматься равным размеру по чертежу на конкретную накладку, но не более определенного по формуле

![]() .

.

Если металл укрепляющей детали (штуцера или накладки) обладает меньшей прочностью, чем металл укрепляемой детали (барабана, коллектора, трубы, выпуклого днища), то компенсирующая площадь укрепляющей детали должна быть увеличена пропорционально отношению допускаемого напряжения укрепляемой детали к допускаемому напряжению укрепляющей детали.

Более высокая прочность укрепляющей детали в расчет не должна приниматься.

Избыточная толщина штуцера может учитываться в компенсирующей площади штуцера fs только в том случае, если штуцер (труба) приваривается швом с полным проваром толщины стенки барабана (коллектора, днища или самого штуцера).

Значения минимальных расчетных толщин штуцеров s0s и отбортованных воротников s0b при φ = 1 и с = 0 следует определять по ОСТ 108.031.09-85.

3.6.7. При расчете укрепления двух отверстий, имеющих разные размеры укрепляющих деталей, компенсирующие площади fs, fn, и fb следует определять по формулам п. 3.6.6 для каждой кромки отверстий, причем коэффициент 2 в указанных формулах следует заменить на 1. При определении суммы компенсирующих площадей Σf следует использовать среднеарифметическое значение площадей, вычисленных для каждой кромки.

Черт. 7. Размеры сварных швов для штуцеров:

а - шов наружного штуцера; б - шов утопленного штуцера; в - шов проходного штуцера

Черт. 8. Коническая деталь

Σf следует использовать среднеарифметическое значение площадей, вычисленных для каждой кромки.

3.6.8. Минимальные размеры сечения сварных швов Δmin, Δ1min, Δ2min, соединяющих приварные штуцера или накладки с расчетными деталями, должны удовлетворять следующим условиям:

1) для штуцеров в соответствии с черт. 7, а,б

![]() , во всех случаях

, во всех случаях ![]()

2) высота штуцера hs - по п. 3.6.6;

3) для накладок в соответствии с черт. 6, в

![]() .

.

Ширину накладки bn и ее наружный диаметр Dn следует принимать согласно черт. 6, в.

3.7. Коэффициент прочности конических деталей.

3.7.1. Коэффициент прочности конической детали, ослабленной одиночным отверстием, следует определять согласно подразделам 3.2, 3.5 и 3.6 при условии, что средний диаметр детали должен приниматься по сечению, по которому проходит продольная ось отверстия или штуцера. Согласно черт. 8 условный средний диаметр конической детали следует определять по формуле

![]() ,

,

где Bк - расстояние от точки пересечения продольных осей отверстия или штуцера с осью детали до условной точки пересечения продольной оси отверстия с внутренней образующей детали.

3.7.2. Коэффициент прочности конической детали, ослабленной поперечным рядом отверстий, следует определять согласно пп. 3.3.2, 3.3.8 и 3.3.9.

3.7.3. Коэффициент прочности конической детали, ослабленной продольным или косым рядом отверстий, следует определять согласно пп. 3.3.1, 3.3.3, 3.3.8 и 3.3.9, при условии, что во внимание принимаются два соседних отверстия, находящиеся на участке с наибольшими значениями диаметров детали.

3.7.4. Наибольший диаметр неукрепленного отверстия конической детали следует определять согласно подразделу 3.5 с учетом п. 3.7.1.

Минимальное допустимое значение коэффициента прочности конической детали должно определяться по формуле

![]()

![]() ,

,

где а - угол конусности, равный половине угла у вершины конической детали, градус; Dк - внутренний диаметр наибольшего основания конической детали, мм.

3.7.5. Укрепление радиальных отверстий конической детали должно рассчитываться согласно подразделу 3.6 с учетом п. 3.7.1.

3.8. Требования к конструкции.

3.8.1. Расчетные детали, имеющие неукрепленные и (или) укрепленные отверстия, а также ответвления и тройниковые соединения трубопроводов, должны удовлетворять требованиям к конструкции детали, обусловленным используемыми методами расчетов и приведенным в ОСТ 108.031.09-85.

3.8.2. Расстояние между центрами двух соседних отверстий одинакового диаметра, измеряемое по поверхности среднего диаметра расчетной детали, должно быть не менее 1,4 диаметра расчетного отверстия или 1,4 полусумм расчетных диаметров отверстий, если диаметры разные.

Расстояние между кромками двух соседних отверстий на внутренней поверхности барабана, коллектора или днища должно быть не менее 5 мм.

3.8.3. Толщина стенки штуцера или накладки не должна превышать толщины стенки детали. Допускаются двухсторонние накладки.

Допускается применение штуцера или накладки толщиной до двух толщин детали, если это определяется технологией изготовления, но в укреплении отверстия это утолщение не должно учитываться.

3.8.4. Для выпуклых днищ расстояние от кромки отверстия до внутренней поверхности цилиндрического борта, измеряемое по проекции, должно быть не менее 0,1 D. Допускается уменьшение этого расстояния по согласованию с базовой организацией по стандартизации.

Требование не распространяется на полусферические днища с радиальными штуцерами.

3.8.5. Расстояние от кромки отверстия в днище до начала закругления отбортованного воротника, измеряемое по проекции, должно быть не менее толщины стенки днища.

3.8.6. Расстояние от кромки

отверстия конической детали до ближайшего цилиндрического основания по

поверхности среднего диаметра должно быть не менее ![]() , где средний диаметр определяется согласно п. 3.7.1.

, где средний диаметр определяется согласно п. 3.7.1.

3.8.7. Максимальное значение

диаметра отверстия в цилиндрической детали должно удовлетворять условию ![]() .

.

4. УЧЕТ ВЛИЯНИЯ НЕРАДИАЛЬНЫХ ОТВЕРСТИЙ

4.1. Общие положения.

4.1.1. Под нерадиальными отверстиями или ответвлениями следует понимать отверстия или штуцера (трубы) расчетной детали, направления продольной оси которых отличаются от радиального направления более чем на 15°.

4.1.2. В данном разделе рассматриваются конструкции деталей, у которых угол отклонения продольной оси отверстия (ответвления) от радиального направления γ не превышает 45°.

4.1.3. Расчетный диаметр отверстия следует принимать согласно подразделу 3.1, т.е. так же, как для радиальных отверстий.

4.1.4. Зону укрепления отверстия следует принимать по средней поверхности детали от наружной поверхности штуцера (в любом направлении). Длину указанной зоны b следует определять по формуле

![]() .

.

Длину указанной зоны hs следует определять по формуле

![]() .

.

4.1.6. Зону укрепления

отверстия внутренней частью пропущенного штуцера следует принимать по средней

поверхности штуцера от внутренней поверхности детали (точнее - от условной

линии пересечения указанных поверхностей). Длину указанной зоны hs1

следует определять по формуле ![]() .

.

4.2. Проверка толщины стенки тройниковых соединений.

.

.

Для наклонного штуцера, конструкция которого соответствует черт. 9, следует проверить выполнение данного условия для обоих участков детали (левая и правая стороны на черт.9).

Для тангенциального штуцера, конструкция которого соответствует черт. 10, достаточно проверить выполнение указанного условия только на одном участке (правая сторона на черт. 10).

4.2.2. Площадь нагружения Ар и площади сопротивления (A0 - для детали, Аs, - для штуцера и An - для накладки) следует определять согласно черт. 9 и 10.

Если наклонный штуцер располагается в плоскости под углом к продольной плоскости детали (в которой находится проекция продольной оси штуцера), то следует проверить выполнение условия, приведенного в п. 4.2.1, для каждой проекции сечения на продольное и поперечное сечения детали.

4.2.3. Для тройниковых соединений, которые, как правило, изготовляются ковкой (черт. 11) или литьем (черт. 12) и конфигурация которых характеризуется плавными переходами от поверхности детали к ответвлению, допускается вычисление площадей сопротивления производить по усредненным площадям прямоугольной конфигурации при условной толщине стенки s - с и ответвлении ss - с.

Черт. 9. Схема детали с наклонным штуцером

Черт. 10. Схема детали с тангенциальным вводом штуцера

Черт. 11. Схема кованого тройника

4.2.4. При укреплении детали наружной накладкой в условии, приведенном в п. 4.2.1, следует принимать коэффициент μ = 0,7, для внутренней накладки μ = 0,3.

4.3. Проверка толщины стенки развилок.

4.3.1. Под развилками следует понимать тройниковое соединение Y-образного типа, предназначенное для разделения потока среды в трубе на два симметричных потока, направление которых располагается под углом β к продольному направлению основной трубы.

В настоящем подразделе рассматриваются конструкции развилок с углом 30º ≤ β ≤ 60°.

4.3.2. Выбранные размеры развилок, конструкция которых соответствует черт. 13, должны удовлетворять условию

.

.

Условие проверяется отдельно для каждого из указанных на чертеже участков Ap1 и Ap2; As1 и As2; A01 и A02.

Длина укрепляющих зон определяется согласно пп. 4.1.4, 4.1.5, 4.2.3. 4.3.3. Для сварных развилок толщина стенки по сварному соединению должна превышать толщину стенки основного металла по данному участку (сечению) развилки не менее чем на 20%.

Черт. 12. Схема литого тройника

Черт. 13. Схема развилки

ПРИЛОЖЕНИЕ

Справочное

ПЕРЕЧЕНЬ ДОПОЛНИТЕЛЬНЫХ МАТЕРИАЛОВ, КОТОРЫЕ МОГУТ БЫТЬ ИСПОЛЬЗОВАНЫ ДЛЯ РАСЧЕТА НА ПРОЧНОСТЬ КОТЛОВ И ТРУБОПРОВОДОВ

При расчете на прочность деталей котлов и трубопровода могут быть использованы дополнительные руководящие материалы, разъясняющие и дополняющие данный нормативный расчет на прочность, при условии, что в результате их применения запасы прочности рассчитываемых деталей будут не менее регламентированных настоящим стандартом. Такими материалами, выпущенными до 1985 г., являются:

«Нормы расчета на прочность элементов реакторов, парогенераторов, сосудов и трубопроводов атомных электростанций, опытных и исследовательских реакторов и установок»;

РТМ 24.038.08-72.

РТМ 24.038.08-72 следует использовать с дополнительными условиями:

значения допускаемых напряжений принимаются согласно ОСТ 108.031.08-85;

коэффициент перегрузки принимается не менее 1,4 с понижением для расчетов по первому этапу на 15%, но не менее значения 1,2;

при выполнении расчетов по первому этапу условие прочности, принимается в виде σеq ≤ 1,1 [σ].

СОДЕРЖАНИЕ

|

|