|

||||||||||||||||||||||||

ГОСТ 14231-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМОЛЫ

КАРБАМИДОФОРМАЛЬДЕГИДНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СМОЛЫ КАРБАМИДОФОРМАЛЬДЕГИДНЫЕ Технические условия Urea-formaldehyde resins.

|

ГОСТ |

Дата введения 01.07.89

Настоящий стандарт распространяется на карбамидоформальдегидные смолы, представляющие собой продукт поликонденсации карбамида с формальдегидом.

Смолы применяют в производстве фанеры, для склеивания деталей мебели, изготовления литейных стержней и форм.

Обязательные требования к продукции, направленные на обеспечение ее безопасности для жизни, здоровья и имущества и охраны окружающей среды, приведены в п. 3 табл. 2.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Карбамидоформальдегидные смолы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Характеристики

1.2.1. Марки карбамидоформальдегидных смол и их назначение приведены в табл. 1.

|

Код ОКП |

Применяемость |

|

|

КФ-О |

22 2311 0900 |

Производство фанеры, для склеивания бумаги, в строительной промышленности и для других целей, кроме производства древесностружечных плит |

|

КФ-Б |

22 2311 0800 |

Производство фанеры, теплоизоляционных материалов, склеивание деталей мебели |

|

КФ-БЖ |

22 2311 0700 |

Производство фанеры, склеивание деталей мебели, столярно-строительных изделий |

|

КФ-Ж |

22 2311 1300 |

Производство фанеры, склеивание деталей мебели, столярно-строительных изделий, для изготовления литейных стержней и форм, укрепления грунтов |

1.2.2. Карбамидоформальдегидные смолы должны соответствовать нормам, указанным в табл. 2.

|

Норма |

Метод испытания |

||||

|

КФ-О |

КФ-Б |

КФ-Ж |

КФ-БЖ |

||

|

1. Внешний вид |

Однородная суспензия от белого до светло-желтого цвета без посторонних включений |

По п. 3.3 |

|||

|

2. Массовая доля сухого остатка, % |

66 ± 1 |

67 ± 2 |

67 ± 2 68 ± 1 (Л) |

67 ± 2 |

По п. 3.4 |

|

3. Массовая доля свободного формальдегида, %, не более |

0,25 |

0,9 |

0,9 |

0,8 |

По п. 3.5 |

|

4. Условная вязкость при (20,0 ± 0,5) °С, с: |

|

|

|

|

По ГОСТ 8420 |

|

по вискозиметру ВЗ-246 с соплом диаметром 4 мм |

30 - 50 45 - 70 (Ф) |

40 - 90 |

- |

- |

|

|

по вискозиметру ВЗ-246 с соплом диаметром 6 мм |

- |

- |

15 - 35 (Ф) 35 - 50 (М) 10 - 20 (Л) |

35 - 45 |

|

|

5. Концентрация водородных ионов, рН |

7,5 - 8,5 |

7,0 - 8,0 |

7,5 - 8,7 |

7,3 - 8,5 |

По п. 3.6 |

|

6. Время желатинизации: |

|

|

|

|

|

|

при 100 °С, с |

40 - 60 |

25 - 40 |

40 - 65 |

30 - 45 |

По п. 3.7 |

|

при (20 ± 1) °С, ч, не менее |

- |

- |

- |

- |

|

|

7. Смешиваемость смолы с водой при (20 ± 1) °С в соотношении по объему 1:2 |

Полная |

По п. 3.8 |

|||

|

8. Предел прочности при скалывании по клеевому слою фанеры после вымачивания образцов в воде в течение 24 ч, МПа, не менее |

1,6 |

1,6 |

1,5 |

1,5 |

По ГОСТ 9624 и п. 3.9 настоящего стандарта |

Примечания:

1. При непрерывном процессе производства допускается изготовлять смолу марки КФ-О с массовой долей сухого остатка (66 ± 2) %.

2. В смоле марки КФ-Ж, предназначенной для холодного склеивания древесных материалов и склеивания в поле токов высокой частоты, массовая доля свободного формальдегида должна быть 0,5 - 0,9 %.

3. Срок действия норм для условной вязкости по вискозиметрам ВЗ-1 и ВЗ-4 ограничен до 01.01.93.

4. Допускается увеличение условной вязкости при хранении по вискозиметру ВЗ-246 с соплом диаметром 4 мм смол марки КФ-О - не более чем до 150 и 180 с (Ф); марки КФ-Б - не более чем до 200 с; с соплом диаметром 6 мм смол марок КФ-Ж - не более чем до 100 с (Ф), 155 с (М), 75 с (Л); КФ-БЖ - не более чем 200 с.

Справочные показатели приведены в приложении 1.

Показатели разрушающего напряжения образцов песчано-смоляной смеси, изготовленной с применением смолы марки КФ-Ж для линейного производства, приведены в приложении 2.

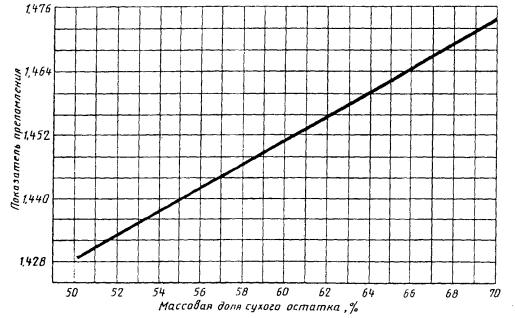

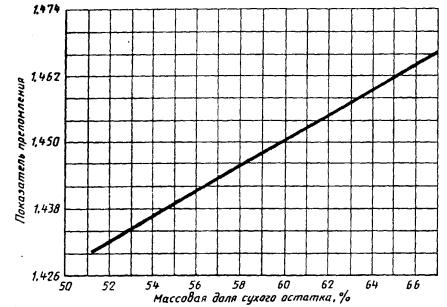

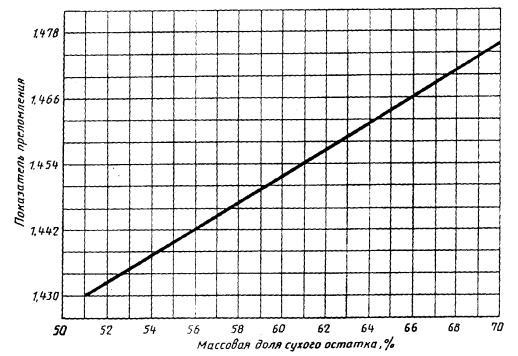

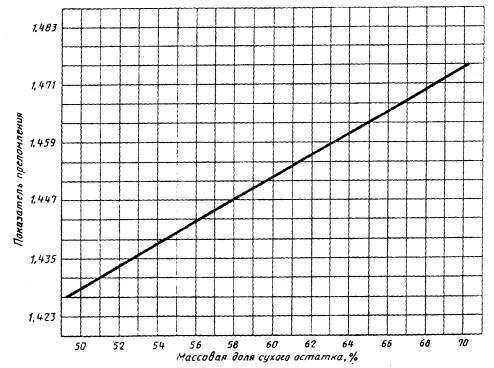

Графическая зависимость массовой доли сухого остатка смолы от показателя преломления приведена в приложении 3, при этом погрешность составляет ±1 %.

(Измененная редакция, Изм. № 1).

1.2.3. Обозначение карбамидоформальдегидных смол состоит из прописных букв химического наименования смолы КФ и обозначения основного свойства или назначения смолы:

Б - быстроотверждающаяся;

Ж - повышенной жизнеспособности;

О - общего назначения.

Пример условного обозначения карбамидоформальдегидной смолы общего назначения:

Смола КФ-О ГОСТ 14231-88.

Для марок КФ-О и КФ-Ж, применяемых преимущественно для изготовления фанеры (Ф), мебели (М), в линейном производстве (Л), добавляют соответствующую букву, уточняющую основное назначение.

Пример условного обозначения карбамидоформальдегидной смолы повышенной жизнеспособности, применяемой для производства фанеры:

Смола КФ-Ж-Ф ГОСТ 14231-88.

1.2.4. Смолы должны применяться не ранее чем через 24 ч после изготовления.

1.3. Требования безопасности

1.3.1. Карбамидоформальдегидные смолы представляют собой негорючую, невзрывоопасную водную суспензию. Токсичность смолы обусловлена наличием в ней свободного формальдегида. Предельно допустимая концентрация формальдегида в воздухе производственных помещений - 0,5 мг/м3 (класс опасности 2 по ГОСТ 12.1.007 и ГОСТ 12.1.005).

1.3.2. Контроль за состоянием воздушной среды - по ГОСТ 12.1.005.

1.3.3. Цеха, изготовляющие смолу, по степени пожарной опасности относятся к категории Б.

1.3.4. При работе с карбамидоформальдегидными смолами следует применять специальную одежду в соответствии с отраслевыми типовыми нормами.

1.3.5. Жидкие отходы производства смол должны направляться на обезвреживание.

(Поправка).

1.4. Маркировка

1.4.1. Транспортная маркировка - по ГОСТ 14192 с указанием дополнительных данных, содержащих:

наименование предприятия-изготовителя и его товарный знак или только его товарный знак;

марку смолы:

массу нетто;

номер партии;

дату изготовления;

обозначение настоящего стандарта.

1.5. Упаковка

Карбамидоформальдегидные смолы разливают в железнодорожные вагоны-цистерны по ГОСТ 10674*, автоцистерны, стальные бочки по ГОСТ 13950 или ГОСТ 6247. Допускается упаковывание смол в другие бочки и емкости, обеспечивающие сохранность качества смол при транспортировании и хранении.

* На территории Российской Федерации действует ГОСТ Р 51659-2000.

Допускается упаковывание продукта в многооборотные бочки с внешними наружными дефектами, не оказывающими влияние на качество смолы. Перед повторным использованием бочки должны быть промыты. Укрупнение грузовых мест в транспортные пакеты проводится в соответствии с ГОСТ 26663 с использованием средств крепления по ГОСТ 21650 и поддонов по ГОСТ 9557 и ГОСТ 9078. Размеры и масса пакета должны соответствовать ГОСТ 24597.

2. ПРИЕМКА

2.1. Карбамидоформальдегидные смолы принимают партиями. За партию принимают количество смолы, однородное по качеству и сопровождаемое одним документом о качестве. Масса партии в пересчете на 100 %-ную смолу должна быть не более 200 т.

При транспортировании смол в железнодорожных и автоцистернах за партию принимают содержимое каждого транспортного средства.

Допускается за партию принимать количество смолы, находящейся в емкости для готовой продукции, снабженной перемешивающим устройством или циркуляцией, обеспечивающими однородность смолы по всему объему. При этом документ о качестве на отгруженную продукцию заполняют по результатам испытаний партии смолы из емкости готовой продукции.

2.2. Каждая партия смолы должна сопровождаться документом, удостоверяющим ее качество.

Документ о качестве должен содержать следующие данные:

наименование предприятия-изготовителя или его товарный знак;

наименование и марку смолы;

массу нетто;

номер партии;

дату изготовления;

результаты проведенных испытаний или подтверждение о соответствии смолы требованиям настоящего стандарта;

вид тары и количество единиц упаковки в партии;

обозначение настоящего стандарта.

При транспортировании смол в железнодорожных цистернах каждая цистерна должна сопровождаться документом о качестве, вложенным в полиэтиленовый мешок, помещенный под крышку люка цистерны. При транспортировании в железнодорожных вагонах документ о качестве вкладывают в вагон.

2.3. Для контроля качества смолы пробы отбирают от 5 % бочек, но не менее чем от трех, от каждой цистерны или емкости готовой продукции, соответствующей требованиям п. 2.1.

2.4. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторную проверку этого показателя на удвоенной выборке или удвоенном объеме пробы при транспортировании в железнодорожных и автоцистернах.

Результаты повторной проверки распространяются на всю партию.

2.5. (Исключен, Изм. № 1).

2.6. Показатель 8 табл. 2 проверяет только потребитель периодически не реже одного раза в квартал.

(Поправка).

3. МЕТОДЫ ИСПЫТАНИЯ

3.1. Точечные пробы смолы отбирают металлической трубкой или пробоотборником в равных количествах от каждой отобранной в выборку упаковочной единицы.

Из бочки пробу смолы отбирают погружением трубки до дна.

Из цистерны пробу отбирают из трех точек: на расстоянии 20 см от дна цистерны, из середины цистерны и на расстоянии 20 см от верхнего уровня смолы.

Отбор проб из емкостей готовой продукции, соответствующих требованиям п. 2.1, проводится из циркуляционного контура или из зоны перемешивания.

3.2. Пробы, отобранные в соответствии с п. 3.1, соединяют вместе, тщательно перемешивают и отбирают среднюю пробу массой не менее 1 кг.

Среднюю пробу делят на две части и помещают в чистые сухие стеклянные, фарфоровые или полиэтиленовые плотно закрывающиеся банки. На банки наклеивают этикетки с обозначением:

наименования предприятия-изготовителя или его товарного знака;

марки смолы;

номера партии;

даты изготовления;

даты и места отбора пробы.

Одну банку передают для проведения испытаний, другую опечатывают и хранят в течение гарантийного срока хранения при температуре 5 - 20 °С.

3.3. Внешний вид смолы определяют при (20 ± 5) °С визуальным просмотром испытуемой пробы в проходящем свете в пробирке П1-16-150ХС по ГОСТ 25336.

3.4. Определение массовой доли сухого остатка

3.4.1. Средства измерений, посуда и реактивы

Весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104* с наибольшим пределом взвешивания 200 г или любые другие с соответствующими метрологическими характеристиками.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 (здесь и далее).

Шкаф сушильный с терморегулятором, поддерживающим температуру (105 ± 2) °С.

Стаканчики СН 60/14, СН 45/13 или СН 34/12 по ГОСТ 25336.

Эксикатор по ГОСТ 25336.

Кальций хлористый кристаллический.

3.4.2. Проведение испытания

Стаканчик с крышкой, высушенный при (105 ± 2) °С до постоянной массы, взвешивают. В стаканчик типа СН 60/14 помещают (2,000 ± 0,100) г смолы, в стаканчик типа СН 45/13 - (1,500 ± 0,100) г смолы, в стаканчик типа СН 34/12 - (1,000 ± 0,100) г смолы, закрывают крышкой и взвешивают. Покачиванием стаканчика смолу распределяют равномерным слоем. Затем крышку снимают и вместе со стаканчиком помещают в сушильный шкаф, нагретый до (105 ± 2) °С. Количество стаканчиков, помещаемых в шкаф, не должно быть более восьми, а время загрузки их в шкаф не должно превышать 1 мин. Время выдержки в термошкафу - (2 ± 0,1) ч, считая с момента закрытия дверцы шкафа.

Через 2 ч стаканчики закрывают крышками, вынимают из термошкафа, помещают менее чем на 45 мин в эксикатор с прокаленным хлористым кальцием и далее вынимают и взвешивают.

При разногласиях, возникших в оценке массовой доли сухого остатка, определение проводят в стаканчике типа СН 60/14.

3.4.3. Обработка результатов

Массовую долю сухого остатка (X) в процентах вычисляют по формуле

![]() ,

,

где т - масса стаканчика с крышкой и навеской смолы после сушки, г;

т1 - масса стаканчика с крышкой, г;

т2 - масса стаканчика с крышкой и навеской смолы до сушки, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,8 %, и записывают с точностью до целого числа.

3.5. Массовую долю свободного формальдегида определяют методом потенциометрического титрования с применением блока автоматического титрования (БАТ) или без него в соответствии с инструкциями, прилагаемыми к приборам.

При возникновении разногласий содержание свободного формальдегида определяют только с использованием блока автоматического титрования.

3.5.1. Средства измерений, посуда и реактивы

Иономер или рН-метр лабораторного типа с погрешностью измерения не более 0,05 ед. рН.

Хлорсеребряный электрод, прилагаемый к прибору, заполненный насыщенным водным раствором хлористого калия.

Стеклянный электрод, прилагаемый к прибору.

Блок автоматического титрования БАТ-15.

Весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г или любые другие с соответствующими метрологическими характеристиками.

Мешалка магнитная.

Фольга алюминиевая или стекло часовое.

Бумага фильтровальная лабораторная.

Пипетки вместимостью 5 и 20 см3 по ГОСТ 29228 или другие, имеющие аналогичные метрологические характеристики.

Цилиндр 1 - 100 по ГОСТ 1770.

Бюретка вместимостью не менее 25 см3 с ценой деления 0,05 см3 с автоматическим нулем и склянкой или бюретка вместимостью 25 см3 с ценой деления 0,05 см3 по ГОСТ 29252 или другая, имеющая аналогичные метрологические характеристики.

Стаканы В-1-150 ТС и В-1-250 ТС по ГОСТ 25336.

Стандарт-титры по ГОСТ 8.135 для приготовления образцовых буферных растворов с рН 9,18; 4,09 и 6,86.

Кислота соляная по ГОСТ 3118, раствор концентрации с (НСl) = 0,5 моль/дм3.

Натрия гидроокись по ГОСТ 4328, раствор концентрации с (NaOH) = 0,1 моль/дм3 или калия гидроокись по ГОСТ 24363, раствор концентрации с (КОН) = 0,1 моль/дм3.

Натрий сернистокислый (сульфит натрия) безводный по ГОСТ 195 или натрий сернистокислый (сульфит натрия) кристаллический по НТД.

Вода дистиллированная по ГОСТ 6709.

Перхлорат магния: магний хлорнокислый 6-водный, ч., или магний хлорнокислый безводный (ангидрон).

Калий хлористый по ГОСТ 4234, х. ч.

(Измененная редакция, Изм. № 1).

3.5.2. Подготовка к испытанию

Для проведения испытания предварительно готовят подкисленный раствор сернистокислого натрия следующим образом.

20,00 г безводного сернистокислого натрия или 40,00 г кристаллического сернистокислого натрия помещают в стакан и, перемешивая, добавляют 100 см3 дистиллированной воды. После полного растворения соли в стакан цилиндром добавляют 25 см3 раствора соляной кислоты концентрации 0,5 моль/дм3, тщательно перемешивают и выдерживают раствор 60 - 90 мин. Приготовленный раствор хранят в плотно закрытой темной посуде. Раствор стабилен в течение 2 недель.

Предварительно готовят водный раствор 6-водного хлорнокислого магния с массовой долей 60 % или водный раствор безводного хлорнокислого магния (ангидрона) с массовой долей 40 %.

Перед проведением каждого испытания необходимо тщательно промыть электроды дистиллированной водой и протереть фильтровальной бумагой.

Иономер (рН-метр) необходимо ежедневно проверять по буферному раствору с рН 9,18 и раз в неделю по трем буферным растворам с рН 4,09; 6,86 и 9,18 в соответствии с инструкцией, прилагаемой к прибору.

3.5.3. Проведение испытания

3.5.3.1. Испытания с применением блока автоматического титрования

Задатчики блока автоматического титрования установить в следующие положения:

«заданная точка рН» - в положение «9,4»;

«время выдержки» - в положение «15»;

«импульсная подача» - в положение «1,5».

Титрование на блоке автоматического титрования выполняют в соответствии с инструкцией, прилагаемой к прибору.

Навеску смолы марки КФ-О массой 5,000 - 5,500 г или марок КФ-Б, КФ-Ж, КФ-БЖ массой (1,000 ± 0,100) г помещают в стакан, закрывают его фольгой или часовым стеклом и взвешивают на аналитических весах.

После взвешивания стакан ставят на магнитную мешалку и, интенсивно перемешивая, добавляют пипеткой 5 см3 раствора перхлората магния, затем цилиндром добавляют 100 см3 дистиллированной воды в смолу марки КФ-О или 50 см3 в смолу марок КФ-Б, КФ-Ж и КФ-БЖ.

После растворения навески (допускается слабая муть) добавляют пипеткой 20 см3 кислого раствора сульфита натрия. В стакан погружают электроды и титруют раствором гидроокиси натрия или гидроокиси калия концентрации 0,1 моль/дм3. При рН 9,4 клапан подачи титранта автоматически закрывается. Реактивы к каждой навеске добавляют непосредственно перед титрованием.

Одновременно проводят контрольный опыт без смолы с теми же реактивами в тех же количествах.

3.5.3.2. Испытания без применения блока автоматического титрования

Подготовка рабочей и контрольной проб проводится так же, как при испытании с применением блока автоматического титрования (п. 3.5.3.1). После погружения электродов вручную быстро из бюретки добавляют раствор гидроокиси натрия или гидроокиси калия до момента установления стрелки иономера (рН-метра) на отметке шкалы, соответствующей рН 9,4. Продолжительность титрования - не более 2 мин.

3.5.4. Обработка результатов

Массовую долю свободного формальдегида (Х1) в процентах вычисляют по формуле

![]() ,

,

где ![]() - объем раствора гидроокиси натрия или

гидроокиси калия концентрации 0,1 моль/дм3, израсходованный на титрование контрольного опыта, см3;

- объем раствора гидроокиси натрия или

гидроокиси калия концентрации 0,1 моль/дм3, израсходованный на титрование контрольного опыта, см3;

V2 - объем раствора гидроокиси натрия или гидроокиси калия концентрации 0,1 моль/дм3, израсходованный на титрование испытуемого раствора, см3;

0,003 - масса свободного формальдегида, соответствующая 1 см3 раствора щелочи концентрации точно 0,1 моль/дм3, г;

т - масса навески смолы, г;

К - коэффициент поправки.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,03 % для смолы марки КФ-О и 0,1 % для смол марок КФ-Б, КФ-Ж, КФ-БЖ.

3.6. Определение концентрации водородных ионов (рН)

Концентрацию водородных ионов определяют потенциометрическим методом при помощи рН-метров лабораторного типа или иономера в соответствии с инструкцией, прилагаемой к прибору.

3.7. Определение времени желатинизации

3.7.1. Средства измерений, посуда и реактивы

Термометр ртутный стеклянный с вложенной шкалой с пределами измерений 0 - 100 °С с ценой деления не более 1 °С по ГОСТ 28498.

Весы лабораторные общего назначения не ниже 4-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 500 г или любые другие с соответствующими метрологическими характеристиками.

Секундомер по НТД.

Плитка электрическая.

Палочка стеклянная или стальная диаметром 4 мм.

Баня водяная, представляющая собой стакан В-1-600 ТС или В-2-60 ТС по ГОСТ 25336, заполненный не менее чем 400 см3 дистиллированной воды по ГОСТ 6709.

Стакан В-1-100 по ГОСТ 25336.

Пробирки П1-16-150 ХС по ГОСТ 25336.

Пипетка 6-2-5 по ГОСТ 29227.

Аммоний хлористый технический по ГОСТ 2210, водный раствор с массовой долей 20 %.

(Измененная редакция, Изм. № 1).

3.7.2. Подготовка к испытанию

В стакане взвешивают 50,0 г смолы. Смола должна иметь температуру (20 ± 1) °С. Затем в стакан пипеткой добавляют 2,5 см3 водного раствора хлористого аммония концентрации 20 % (1,0 % от массы смолы в пересчете на сухой хлористый аммоний) и после тщательного перемешивания палочкой в течение 5 мин получают клеевой раствор.

3.7.3. Проведение испытания

3.7.3.1. Определение времени желатинизации при 100 °С

В пробирке взвешивают около 2,00 г приготовленного клеевого раствора и опускают ее в кипящую водяную баню так, чтобы уровень клеевого раствора в пробирке был на 10 - 20 мм ниже уровня воды в водяной бане. Включают секундомер. Клеевой раствор непрерывно энергично перемешивают палочкой до начала его желатинизации.

За время желатинизации принимают время в секундах с момента погружения пробирки в кипящую воду до момента потери текучести клеевого раствора.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 2 с.

3.7.3.2. Определение времени желатинизации при (20 ± 1) °С

Оставшуюся часть приготовленного клеевого раствора, периодически перемешивая, выдерживают при (20 ± 1) °С до начала желатинизации. Если температура окружающей среды выше или ниже указанной, то испытание надо проводить в водяном термостате. При этом уровень клеевого раствора в стаканчике должен быть на 10 - 20 мм ниже уровня воды в термостате.

За время желатинизации принимают время в часах от момента введения хлористого аммония в смолу до момента потери текучести клеевого раствора.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 10 мин.

3.8. Определение смешиваемости смолы с водой

3.8.1. Посуда и реактивы

Цилиндр по ГОСТ 1770 вместимостью 250 см3.

Вода дистиллированная по ГОСТ 6709.

Термометр ртутный стеклянный с вложенной шкалой с пределами измерения 0 - 100 °С с ценой деления не более 1 °С по ГОСТ 28498.

(Измененная редакция, Изм. № 1).

3.8.2. Проведение испытания

В цилиндр наливают 50 см3 смолы и постепенно, перемешивая, добавляют 100 см3 дистиллированной воды температурой (20 ± 1) °С. Смесь встряхивают, при этом в ней не должен образовываться хлопьевидный осадок, не должна происходить коагуляция смолы и в течение 5 мин не должно наблюдаться расслоение.

3.9. Определение предела прочности при скалывании по клеевому слою фанеры после вымачивания образцов в воде в течение 24 ч

3.9.1. Средства измерений, посуда и реактивы

Весы лабораторные общего назначения 4-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 2 кг или любые другие с соответствующими метрологическими характеристиками.

Пресс гидравлический с плитами размером не менее 300´300 мм, обеспечивающий давление 1,8 - 2,0 МПа (180 - 200 Н/см2).

Стакан стеклянный или фарфоровый вместимостью 1000 см3.

Аммоний хлористый технический по ГОСТ 2210.

Мука древесная № 140 по ГОСТ 16361.

Шпон лущеный березовый толщиной 1,5 мм, сорт 1 или 2 по ГОСТ 99.

3.9.2. Подготовка к испытанию

В стеклянный или фарфоровый стакан помещают 500 - 600 г смолы, добавляют 5 - 6 г (1 %) тонко измельченного хлористого аммония и тщательно перемешивают. Если условная вязкость смолы по вискозиметру ВЗ-4 меньше 60 с, то в клей добавляют древесную муку в количестве 1 - 3 % от массы смолы.

Из шпона вырезают двенадцать листов размером не менее 240´240 мм и собирают четыре трехслойных пакета. Для этого на лист шпона, предназначенный для внутреннего слоя пакета, равномерным слоем наносят 90 - 100 г/м2 клея и на него с двух сторон накладывают по одному листу сухого шпона при взаимно перпендикулярном расположении волокон. Из четырех трехслойных пакетов комплектуют общий пакет, помещают его в пресс, температура плит которого 125 - 130 °С, и выдерживают под давлением 1,8 - 2,0 МПа (180 - 200 Н/см2) в течение 5,5 мин. Через 24 ч из каждого трехслойного пакета вырезают по шесть образцов по ГОСТ 9620 и на 24 ч помещают для вымачивания в ванну с водой при (20 ± 2) °С.

3.9.3. Проведение испытания

После вымачивания образцы выкладывают на фильтровальную бумагу и через 10 мин испытывают по ГОСТ 9624.

За результат испытания принимают наименьшее значение показателя при разрушении по клеевому слою. Результат испытания не учитывают, если разрушение произошло по древесине и показатель ниже нормы, предусмотренной настоящим стандартом.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Карбамидоформальдегидные смолы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

При температуре ниже 0 °С смолы транспортируют в цистернах, оборудованных теплообменным устройством или теплоизоляционным покрытием. Допускается по согласованию изготовителя и потребителя транспортирование смол в цистернах, не оборудованных теплообменным устройством или теплоизоляционным покрытием.

Разогрев должен проводиться горячей водой, подаваемой в рубашку цистерны. Бочки и цистерны, не имеющие рубашки, разогревают в отапливаемых помещениях до полного оттаивания смолы. Температура смолы после разогрева не должна превышать 25 °С. Не допускается разогрев смолы паром.

При температуре воздуха выше 25 °С продолжительность транспортирования смолы не должна превышать 10 сут.

4.2. Смолы хранят при 5 - 20 °С в плотно закрытой таре, защищенной от воздействия солнечных лучей и атмосферных осадков.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие карбамидоформальдегидных смол требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения смол - два месяца со дня изготовления.

ПРИЛОЖЕНИЕ 1

Справочное

СПРАВОЧНЫЕ ПОКАЗАТЕЛИ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ

|

Норма |

||||

|

КФ-О |

КФ-Б |

КФ-Ж |

КФ-БЖ |

|

|

1 . Плотность при 20 °С, г/см3 |

1,26 - 1,28 |

1,27 - 1,28 |

1,26 - 1,28 |

1,27 - 1,29 |

|

2. Динамическая вязкость при 20 °С, мПа×с (сП) |

180 - 320 230 - 400 (Ф) |

200 - 475 |

350 - 700 (Ф) 700 - 1100 (М) 230 - 475 (Л) |

700 - 1000 |

|

3. Температура замерзания, °С |

От -14 до -18 |

От -14 до -18 |

От -14 до -18 |

От -14 до -18 |

|

4. Время желатинизации при (20 ± 1) °С, ч, не менее |

8 |

- |

10 |

10 |

ПРИЛОЖЕНИЕ 2

Справочное

Разрушающее напряжение при сжатии стандартных цилиндрических образцов из песчано-смоляной смеси после выдержки их на воздухе

|

Разрушающее напряжение, МПа |

|

|

1 |

0,4 - 0,6 |

|

3 |

0,8 - 1,0 |

|

24 |

1,8 - 2,0 |

|

Состав песчано-смоляной смеси: |

|

|

кварцевый песок 1К02Б |

100 м.ч. |

|

смола марки КФ-Ж |

2,5 - 3,0 м.ч. |

|

ортофосфорная кислота, раствор с массовой долей 45 - 50 % |

0,5 - 0,7 м.ч. |

ПРИЛОЖЕНИЕ 3

Справочное

Зависимость массовой доли сухого остатка смолы марки КФ-О от показателя преломления

Зависимость массовой доли сухого остатка смолы марки КФ-Б от показателя преломления

Зависимость массовой доли сухого остатка смолы марки КФ-Ж от показателя преломления

Зависимость массовой доли сухого остатка смолы марки КФ-БЖ от показателя преломления

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.04.88 № 1137

Изменение № 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 15 от 28.05.99)

За принятие изменения проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 14231-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

|

ГОСТ 8.135-74 |

|

|

ГОСТ 195-77 |

|

|

ГОСТ 2210-73 |

|

|

ГОСТ 3118-77 |

|

|

ГОСТ 4234-77 |

|

|

ГОСТ 4328-77 |

|

|

ГОСТ 6247-79 |

|

|

ГОСТ 9624-93 |

|

|

ГОСТ 24363-80 |

|

|

ГОСТ 25336-82 |

|

|

ГОСТ 29227-91 |

|

|

ГОСТ 29228-91 |

|

|

ГОСТ 29252-91 |

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (сентябрь 2003 г.) с Изменением № 1, принятым в августе 1999 г. (ИУС 11-99), Поправкой (ИУС 9-89)

СОДЕРЖАНИЕ

![]()

|

|