|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия

ДОПУСТИМЫЕ И

НЕДОПУСТИМЫЕ

КОНТАКТЫ МЕТАЛЛОВ

Общие требования

ГОСТ 9.005-72

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая

система защиты от коррозии и старения. ДОПУСТИМЫЕ

И НЕДОПУСТИМЫЕ КОНТАКТЫ Общие требования |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 июля 1972 г. № 1483 срок действия установлен

с 01.07. 1973 г.

Проверен в 1977 г. Срок действия продлен

до 01.07. 1983 г.

Настоящий стандарт распространяется на машины, приборы и другие технические изделия (в дальнейшем «изделия»), предназначенные для эксплуатации в различных атмосферных условиях, в морской и пресной воде при температурах, характеризующих природные условия.

Стандарт устанавливает общие требования к допустимости контактов разнородных в электрохимическом отношении металлов, сплавов и металлических и неметаллических неорганических покрытий (в дальнейшем «металлов») в изделиях и к методам защиты от контактной коррозии.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Требования настоящего стандарта должны применяться при проектировании, изготовлении и эксплуатации изделий и учитываться в стандартах и другой нормативно-технической документации на конкретные изделия.

1.2. Допустимость контактов металлов установлена в настоящем стандарте с учетом разности потенциалов металлов, их поляризуемости в данной среде и омического сопротивления среды.

Для изделий, эксплуатируемых в морской и пресной воде, учитывается также соотношение площадей металлов, находящихся в контакте.

1.3. В зависимости от агрессивности среды и степени опасности возникновения контактной коррозии устанавливаются допустимые, ограниченно допустимые и недопустимые контакты металлов со следующими обозначениями:

допустимый.................................................................... +

ограниченно допустимый:

для атмосферных условий...................................... 0

для морской и пресной воды................................. ´

недопустимый................................................................ -

1.4. Допустимые контакты металлов могут применяться в изделиях, предназначенных для эксплуатации в атмосферных условиях, морской и пресной воде, без защиты от контактной коррозии.

1.5. Ограниченно допустимые контакты металлов в атмосферных условия могут применяться в изделиях, конструкционные особенности и эксплуатационные условия которых позволяют периодически возобновлять защиту контактных поверхностей нанесением рабочих или консервационных смазок, лакокрасочных покрытий и т.п.

1.6. Ограниченно допустимые контакты металлов в морской и пресной воде могут применяться для изделий при условии:

соблюдения требуемого соотношения анодных и катодных поверхностей в зоне влияния контакта, зависящей от природы металлов, электропроводности воды, конфигурации деталей, места расположения контакта (открытая поверхность, замкнутая система);

учета возможности применения протекторной защиты;

возможного влияния продуктов коррозии одного металла на коррозию другого;

учет влияния коррозии анода на работоспособность изделия.

Ограниченно допустимые контакты для конкретных изделий устанавливаются в стандартах и другой нормативно-технической документации.

1.7. Недопустимые контакты металлов могут применяться в изделиях только при условии их полной электрической изоляции или применения других средств и методов защиты от контактной коррозии, установленных настоящим стандартом.

1.8. Недопустимые контакты металлов без защиты от контактной коррозии допускается применять в следующих технически обоснованных случаях:

если контактная коррозия не влияет на работоспособность и сохраняемость изделия (с учетом изменения декоративного вида изделия);

если в изделии специально предусматривается электрохимическая защита от коррозии одних деталей сборочных единиц за счет коррозии других;

при расположении контактов в герметизированных изделиях и в сборочных единицах, изолированных от климатических воздействий или работающих в атмосфере сухих инертных газов и сухого воздуха.

1.9. Металлы, отнесенные к соответствующим группам в табл. 1 - 3, определяющих допустимость контактов металлов, расположены таким образом, что группы металлов, имеющие больший порядковый номер, катодны к группам металлов, имеющим меньший порядковый номер.

В пределах одной группы впереди стоящий металл является анодом по отношению к металлу, стоящему за ним.

1.10. Допустимость контактов новых, ранее не применявшихся металлов, сплавов, металлических и неметаллических неорганических покрытий устанавливается после испытаний по нормативно-технической документации.

1.11. Определения терминов, применяемых в настоящем стандарте, даны в приложении 1.

1.12. Стандартные электродные потенциалы металлов даны в приложении 2.

2. ТРЕБОВАНИЯ К ДОПУСТИМОСТИ КОНТАКТОВ МЕТАЛЛОВ В ИЗДЕЛИЯХ, ПРЕДНАЗНАЧАЕМЫХ ДЛЯ ЭКСПЛУАТАЦИИ В АТМОСФЕРНЫХ УСЛОВИЯХ

2.1. Группы условий эксплуатации и их обозначения установлены по ГОСТ 14007-68.

2.2. В изделиях, предназначаемых для эксплуатации в атмосферных условиях, соотношение площадей контактируемых металлов не учитывается.

2.3. В изделиях, предназначаемых для эксплуатации в легких условиях, допустимы контакты любых металлов, кроме магниевых сплавов.

с магниевыми сплавами, отличающимися по составу;

с алюминиймагниевыми сплавами (3 - 7 % магния);

со сплавами на цинковой основе;

с любым металлом, покрытым цинком, кадмием, хромом, оловом, толщина которых выбирается в соответствии с требованиями п. 4.6.2, и титаном.

2.5. Допустимость контактов металлов в изделиях, предназначаемых для эксплуатации в средних условиях, установлена в табл. 1 (см. бандероль).

в помещениях с регулируемыми параметрами атмосферы, при относительной влажности воздуха не выше 70 %;

в закрытых помещениях сухого тропического климата, предохраняющих от резких перепадов температуры, вызывающих конденсацию влаги;

в кожухах изделий с естественной или искусственной вентиляцией, эксплуатируемых на открытых площадках сухого тропического климата.

2.7. Для магниевых сплавов в средних условиях эксплуатации при размещении изделий по п. 2.6 допускаются контакты с металлами, оговоренные в п. 2.4.

2.8. Допустимость контактов металлов в изделиях, предназначаемых для эксплуатации в жестких и очень жестких условиях, установлена в табл. 2 (см. бандероль).

2.9. Контакты металлов, которые в настоящем стандарте установлены как «недопустимые», могут считаться «допустимыми» в случае использования одного из контактируемых металлов в качестве защитного или защитно-декоративного покрытия при условии выбора видов и толщин по документации, утвержденной в установленном порядке.

3. ТРЕБОВАНИЯ К ДОПУСТИМОСТИ КОНТАКТОВ МЕТАЛЛОВ В ИЗДЕЛИЯХ, ПРЕДНАЗНАЧАЕМЫХ ДЛЯ ЭКСПЛУАТАЦИИ В МОРСКОЙ И ПРЕСНОЙ ВОДЕ

3.1. Допустимость контактов металлов в изделиях, эксплуатируемых в морской воде, установлена в табл. 3 (см. бандероль).

3.2. Допустимость контактов металлов для изделий, эксплуатируемых в пресных водах при суммарной Концентрации солей в воде более 150 мг/л или при концентрации хлор-ионов выше 50 мг/л, устанавливают в соответствии с табл. 3.

3.3. При суммарной концентрации солей в пресной воде ниже 150 мг/л или концентрации хлор-ионов ниже 50 мг/л степень опасности контакта, за исключением контактов с магниевыми и алюминиймагниевыми сплавами, по табл. 3 снижается: «недопустимый» контакт рассматривается как «ограниченно допустимый», «ограниченно допустимый» - как «допустимый».

3.4. Для изделий, эксплуатируемых в водах различной агрессивности, допустимость контактов металлов устанавливается по п. 3.1

3.5. В табл. 3 приведены группы основных марок сталей, медных, алюминиевых и других сплавов, эксплуатируемых в морской воде. При определении допустимости контактов для сплавов, марки которых не приведены в табл. 3, их нужно относить к аналогичным группам и подгруппам сплавов данной таблицы.

3.6. При использовании металлов (магниевых, цинковых и других сплавов) в качестве протекторов для электрохимической защиты изделий, их контакты с другими металлами, установленные настоящим стандартом как «недопустимые», в данном случае следует считать «допустимыми».

3.7. Если в зоне влияния контактов металлов необходимо контактировать нескольким разнородным в электрохимическом отношении металлам, то степень опасности контактов определяется на основании лабораторных испытаний и испытаний в природных условиях:

измеряют стационарные электродные потенциалы каждого металла в данной среде;

металлы приводят в электрический контакт и измеряют их общий потенциал;

определяют полярность каждого металла, входящего в систему, сравнением стационарного потенциала данного металла с общим потенциалом всех металлов;

на основании полученных результатов определяют допустимость контактов металлов по табл. 3.

3.8. Значения стационарных потенциалов металлов в морской воде даны в приложении 3.

4. ТРЕБОВАНИЯ К МЕТОДАМ ЗАЩИТЫ ОТ КОНТАКТНОЙ КОРРОЗИИ

4.1. Защита от контактной коррозии должна осуществляться:

применением рациональных методов конструирования, исключающих или уменьшающих контактную коррозию;

электрической изоляцией (электрическим разъединением) контактируемых металлов;

электрохимическими методами (катодная и протекторная защита, анодные покрытия);

изоляцией контактов от воздействия внешней среды; исключением или уменьшением агрессивного воздействия коррозионной среды (введение ингибиторов, обессоливание, обескислороживание).

4.2. Выбор метода защиты или комплекса защитных мер от контактной коррозии, установленных в п. 4.1, производят в зависимости от технических требований к изделию, условий и сроков их эксплуатации и экономической целесообразности и устанавливают в стандартах и нормативно-технической документации.

4.3. Для изделий, предназначаемых для эксплуатации в морской и пресной воде, следует применять комплексные методы защиты:

электрохимическая защита, окраска и уплотнение зазоров;

электроразъединение, окраска и уплотнение зазоров.

4.4. Рациональные методы конструирования

4.4.1. При конструировании изделий должны применяться преимущественно «допустимые» и «ограниченно допустимые» контакты металлов в соответствии с табл. 1 - 3.

4.4.2. В технически обоснованных случаях, когда к конструкции изделия предъявляются требования (прочностные, антифрикционные и т.п.), не предусмотренные п. 4.4.1, выбор контактов металлов по табл. 1 - 3 следует производить из металлов, которые расположены в пределах одной группы или рядом расположенных групп с применением средств защиты от контактной коррозии по п. 4.1 и 4.2.

4.4.3. При проектировании и изготовлении изделий контакты металлов по возможности следует располагать в местах, где условия эксплуатации наименее агрессивны (отсутствие погружения в электролит, периодического смачивания, воздействия брызг воды и т.п.), а осмотр и возобновление средств защиты от контактной коррозии наиболее удобны.

4.4.4. В изделиях, предназначаемых для эксплуатации в морской и пресной воде, в зоне влияния контакта контактирование малых площадей анодных металлов с большими площадями катодных металлов без применения средств защиты не допускается.

4.4.5. В сварных и клепаных конструкциях разность потенциалов между сварным швом и основным металлом (а также между заклепками и основным металлом) не должна превышать 30 - 50 мВ.

Если разность потенциалов превышает указанные величины, то сварной шов (заклепочный шов) следует дополнительно защищать средствами, установленными настоящим стандартом.

4.4.7. В технически обоснованных случаях, когда к конструкции изделия предъявляются требования, не предусмотренные п. 4.4.6, следует со стороны, где изделие находится в более жестких условиях, изолировать крепежные детали от основного металла или помещать между ними цинковую, оцинкованную или кадмированную шайбу с толщиной покрытия не менее 40 мкм.

4.4.8. Для неразъемных соединений постановка заклепок, болтов, шпилек и запрессовка втулок, а также деталей, выполненных по 2, 2а классам точности, и деталей с натягом, должна производиться на сырых лакокрасочных грунтах.

Для разъемных соединений постановку перечисленных деталей следует производить на консистентных смазках и невысыхающих пастах.

4.4.9. При проектировании и эксплуатации изделий необходимо исключить возможность скапливания воды в местах контакта разнородных металлов.

4.4.10. Примеры рационального контактирования разнородных металлов в конструкциях и изделиях даны в приложении 4.

4.5. Электрическая изоляция (электрическое разъединение) контактируемых металлов

4.5.1. Электрическая изоляция (электрическое разъединение) контактируемых металлов предусматривается в случае, когда по конструктивным особенностям приходится в изделиях применять металлы, контакты которых в соответствии с табл. 1-3 недопустимы.

4.5.2. Электрическая изоляция (электрическое разъединение) осуществляется при помощи прокладок, втулок, шайб и других разъединительных деталей, покрытий, монтажных паст и т.п.

4.5.3. Материалы, применяемые для изоляции, должны обеспечивать электрическое разъединение контактов металлов на все время эксплуатации, быть негигроскопичными, стойкими в средах, которых эксплуатируется изделие, не оказывать коррозионного воздействия на контактируемые металлы, выдерживать механические нагрузки, имеющиеся в данной конструкции.

4.5.4. Способы электрического разъединения, толщина и форма прокладок и других разъединительных деталей устанавливаются в стандартах и другой нормативно-технической документации.

4.5.6. В случаях, когда по эксплуатационным или другим обоснованным требованиям к изделиям (детали, изготовленные по 2, 2а классам точности, детали, имеющие посадки с натягом, детали типа пружин и т.п.) нанесение лакокрасочных покрытий в соответствии с требованиями п. 4.5.5 на оба контактируемых металла осуществить, невозможно, допускается наносить лакокрасочные покрытия только на катодный металл.

Нанесение лакокрасочных покрытий только на анодный металл не допускается.

4.5.7. При контактировании магниевых сплавов с другими металлами исключения, предусмотренные п. 4.5.6, не допускаются.

4.5.8. Контроль за выполнением технологии электроизоляции (электроразъединения) контактируемых металлов для изделий, эксплуатируемых в морской воде, производится в процессе изготовления изделий путем измерения сопротивления. Электрическая изоляция должна обеспечить полное отсутствие электрического контакта между металлическими поверхностями.

4.5.9. В случае, когда при изготовлении изделий изоляционные материалы находятся в увлажненном состоянии, проверка качества изоляции должна производиться после окончания сборки изделия по нормативно-технической документации.

4.5.10. В случаях, когда применение изоляционных прокладок, шайб, втулок не обеспечивает необходимую плотность соединения (сварные стыки, углы, криволинейные сопряжения), следует дополнительно применять герметики, компаунды, заливочные масла, замазки и т.п. с учетом требований п. 4.5.3.

4.6. Электрохимическая защита

4.6.1. Электрохимическая защита от контактной коррозии применяется в случаях, когда конструктивные особенности изделий не позволяют осуществить электрическое разъединение контактируемых металлов.

4.6.2. Для уменьшения контактной коррозии в изделиях, эксплуатируемых в атмосферных условиях, между металлами, контакт которых согласно требованиям табл. 1, 2 недопустим, следует помещать металл, который имеет более отрицательный потенциал, чем потенциал катодного металла, или наносить цинковые или кадмиевые покрытия на оба или на один контактируемый металл.

Для изделий, эксплуатируемых в атмосферных условиях, толщина покрытий в средних условиях должна быть не менее 9 мкм, для жесткие и очень жестких условий - не менее 12 мкм.

Для изделий, эксплуатируемых в морской и пресной воде, толщина покрытий должна быть не менее 40 мкм.

4.6.3. Для изделий, имеющих металлические покрытия, толщины которых установлены вне зависимости от условий эксплуатации (детали, выполненные по 2, 2а, 3, 3а классам точности, детали, имеющие посадки с натягом), требования п. 4.6.2 не распространяются.

4.6.4. Выбор вида и толщины покрытия для защиты от контактной коррозии конкретных изделий зависит от металла изделий и условий эксплуатации и устанавливается в стандартах и другой нормативно-технической документации на изделие с учетом требований п. 4.6.2.

4.6.5. Для изделий, эксплуатируемых в морской и пресной воде, электрохимическая защита контактов металлов осуществляется либо с помощью протекторов (магниевые сплавы, цинк, сплавы алюминия с цинком, сталь), которые присоединяют к контактной паре, либо посредством катодной поляризации конструкции от внешнего источника тока при условии достижения минимального защитного потенциала.

Величина защитного потенциала устанавливается по нормативно-технической документации в зависимости от природы контактируемых в изделии металлов с учетом исключения возможного наводороживания и разрушения лакокрасочных покрытий.

4.6.6. Марка металла протектора, его конструкция и формы определяются местом установки протектора, зоной влияния контактов и сроком службы и устанавливаются в нормативно-технической документации.

4.7. Изоляция контактов от воздействия внешней среды

4.7.1. При эксплуатации изделий, в средних, жестких и очень жестких атмосферных условиях, а также в морской и пресной воде следует осуществлять защиту контактов посредством их изоляции от воздействия внешней среды.

4.7.2. Защиту следует производить с помощью лакокрасочных покрытий, легко снимающихся пленок для временной защиты, клеев, герметиков, изоляционных лент, шпатлевок и т.п. или комплекса защитных средств.

4.7.3. В случаях, когда по условиям эксплуатации окраска изделия применяется в сочетании с электрохимической защитой, лакокрасочные покрытия должны обладать стойкостью в условиях катодной поляризации.

4.7.4. Примеры изоляции контактов разнородных металлов от воздействия внешней среды даны в приложении 5.

4.8. Обработка коррозионной среды

4.8.1. Для защиты от контактной коррозии изделий, имеющих в замкнутых объемах контакты металлов (охладительные системы, теплообменники, реакторы, водопроводы и т.п.), следует применять метод обработки коррозионной среды, приводящий к уменьшению или исключению ее агрессивного воздействия.

4.8.2. Применяют два способа обработки среды:

снижение концентрации соли и кислорода (обессоливание, обескислороживание среды);

введение ингибиторов коррозии.

4.8.3. Обессоливание и обескислороживание среды, а также выбор ингибиторов, их концентрации и методы введения производят в соответствии с требованиями нормативно-технической документации.

ПРИЛОЖЕНИЕ 1

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ

1. Катодный металл - металл, который в коррозионной паре имеет более положительный потенциал.

2. Анодный металл - металл, который в коррозионной паре имеет более отрицательный потенциал.

3. Поляризуемость металлов - величина изменения потенциала на единицу плотности поляризующего тока.

ПРИЛОЖЕНИЕ 2

Справочное

РАСПОЛОЖЕНИЕ МЕТАЛЛОВ ПО РЯДУ НАПРЯЖЕНИЙ

|

Стандартные электродные потенциалы, В |

Металл |

Стандартные электродные потенциалы, В |

|

|

Магний |

-2,370 |

Никель |

-0,250 |

|

Бериллий |

-1,850 |

Молибден |

-0,200 |

|

Алюминий |

-1,660 |

Олово |

-0,136 |

|

Марганец |

-1,180 |

Свинец |

-0,120 |

|

Цинк |

-0,760 |

Медь |

+0,337 |

|

Хром |

-0,740 |

Серебро |

+0,800 |

|

Железо |

-0,430 |

Платина |

+1,190 |

|

Кадмий |

-0,400 |

Золото |

+1,500 |

|

Кобальт |

-0,277 |

|

|

ПРИЛОЖЕНИЕ 3 к

ГОСТ 9.005-72

Справочное

СТАЦИОНАРНЫЕ ПОТЕНЦИАЛЫ НЕКОТОРЫХ МЕТАЛЛОВ И СПЛАВОВ В МОРСКОЙ ВОДЕ ПО ОТНОШЕНИЮ К НОРМАЛЬНОМУ ВОДОРОДНОМУ ЭЛЕКТРОДУ

|

Металл |

Стационарный потенциал, В |

Металл |

Стационарный потенциал, В |

|

Магний |

-1,45 |

Никель (активное состояние) |

-0,12 |

|

Магниевый сплав (6 % Аl, 3 % Zn, 0,5 % Mn) |

-1,20 |

Медные сплавы ЛМцЖ-55-3-1 |

-0,12 |

|

Цинк |

-0,80 |

Латунь (30 % Zn) |

-0,11 |

|

Алюминиевый сплав (10 % Mn) |

-0,74 |

Бронза (5 - 10 % Al) |

-0,10 |

|

Алюминиевый сплав (10 % Zn) |

-0,70 |

Томпак (5 - 10 % Zn) |

-0,08 |

|

Алюминиевый сплав К48-1 |

-0,660 |

Медь |

-0,08 |

|

Алюминиевый сплав В48-4 |

-0,650 |

Купроникель (30 % Ni) |

-0,02 |

|

Алюминиевый сплав АМг5 |

-0,550 |

Бронза «Нева» |

+0,01 |

|

Алюминиевый сплав АМг61 |

-0,540 |

Бронза Бр. АЖН 9-4-4 |

+0,02 |

|

Алюминий |

-0,53 |

Нержавеющая сталь Х13 (пассивное состояние) |

+0,03 |

|

Кадмий |

-0,52 |

Никель (пассивное состояние) |

+0,05 |

|

Дюралюминий и алюминиевый сплав АМг6 |

-0,50 |

Нержавеющая сталь Х17 (пассивное состояние) |

+0,10 |

|

Железо |

-0,50 |

Титан технический |

+0,10 |

|

Сталь 45Г17Ю3 |

-0,47 |

Серебро |

+0,12 |

|

Сталь Ст4С |

-0,46 |

Нержавеющая сталь 1Х14НД |

+0,12 |

|

Сталь СХЛ4 |

-0,45 |

Титан йодистый |

+0,15 |

|

Сталь типа АК и углеродистая сталь |

-0,40 |

Нержавеющая сталь Х18Н9 (пассивное состояние) и 0Х17Н7Ю |

+0,17 |

|

Серый чугун |

-0,36 |

Монель-металл |

+0,17 |

|

Нержавеющие стали Х13 и Х17 (активное состояние) |

-0,32 |

Нержавеющая сталь Х18Н12М3 (пассивное состояние) |

+0,20 |

|

Никельмедистый чугун (12 - 15 % Ni, 5 - 7 % Cu) |

-0,30 |

Нержавеющая сталь Х18Н10Т |

+0,25 |

|

Свинец |

-0,30 |

Платина |

+0,40 |

|

Олово |

-0,25 |

|

|

Примечание. Указанные числовые значения потенциалов и порядок металлов в ряду могут изменяться в различной степени в зависимости от чистоты металлов, состава морской воды, степени аэрации и состояния поверхности металлов.

ПРИЛОЖЕНИЕ 4 к

ГОСТ 9.005-72

Справочное

ПРИМЕРЫ РАЦИОНАЛЬНОГО КОНТАКТИРОВАНИЯ РАЗЛИЧНЫХ МЕТАЛЛОВ В КОНСТРУКЦИЯХ И ИЗДЕЛИЯХ

Сочленение стальных и алюминиевых листов

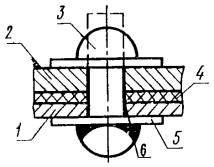

1 - алюминиевый лист; 2 - стальной лист; 3 - стальная заклепка; 4 - изоляционная прокладка; 5 - оцинкованная или кадмированная шайба; 6 - грунт

Черт. 1

1 - алюминиевый лист; 2 - стальной лист; 3 - алюминиевая заклепка; 4 - изоляционная прокладка; 5 - оцинкованная или кадмированная шайба; 6 - грунт

Черт. 2

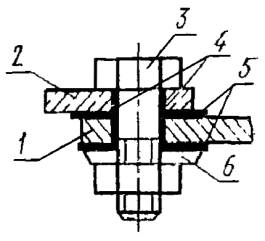

1 - стальной лист; 2 - алюминиевый лист; 3 - стальной болт; 4 - втулка из пластмассы; 5 - шайба из пластмассы

Черт. 3

1 - стальной лист; 2 - алюминиевый лист; 3 - алюминиевый болт; 4 - втулка из пластмассы; 5 - шайба из пластмассы; 6 - шайба алюминиевая или стальная кадмированная

Черт. 4

Соединение элементов изделий

а

б

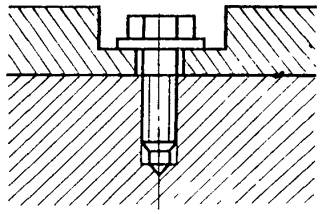

а - правильное соединение, б - неправильное соединение (наличие кармана дает возможность скапливания влаги)

Черт. 5

Методы соединения металлических труб

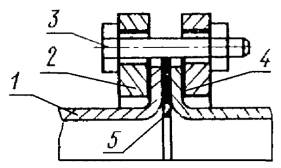

1 - алюминиевая труба; 2 - приваренный алюминиевый фланец; 3 - шайба из пластмассы; 4 - втулка из пластмассы; 5 - стальной болт; 6 - уплотняющая паста

Черт. 6

1 - алюминиевая труба; 2 - стальной фланец; 3 - стальной болт; 4 - пластмассовые кольца; 5 - уплотняющая паста

Черт. 7

1 - алюминиевая труба; 2 - стальная муфта; 3 - уплотняющая паста

Черт. 8

1 - труба из медного сплава; 2 - алюминиевый кронштейн; 3 - стальной болт; 4 - изоляционная прокладка; 5 - шайбы из пластмассы

Черт. 9

Соединение деталей из магниевых и алюминиевых сплавов

а - неудачное соединение (электролит замыкает место контакта); б, в - удачное соединение (дренажные отверстия и изолирующая прокладка препятствуют соприкосновению детали с электролитом);

1 - обшивка из алюминиевого сплава; 2 - электролит;: 3 - кронштейн из магниевых сплавов; 4 - прокладки; 5 - дренажные отверстия

Черт. 10

Узел электроразъединения труднодоступных соединений

1 - стальная платформа; 2 - соединительный фланец из алюминиевого или титанового сплава; 3 - изоляционная прокладка из листового винипласта марки ВII, 4 - корпус; 5 - втулка из стеклопласта АГ 4с; 6 - уплотнительные прокладки

Черт. 11

ПРИЛОЖЕНИЕ 5 к

ГОСТ 9.005-72

Справочное

ПРИМЕРЫ ИЗОЛЯЦИИ КОНТАКТОВ РАЗНОРОДНЫХ МЕТАЛЛОВ ОТ ВОЗДЕЙСТВИЯ ВНЕШНЕЙ СРЕДЫ

1 - деталь из магниевого сплава; 2 - лакокрасочное покрытие; 3 - слой герметика; 4 - шайба-прокладка; 5 - алюминиевый или титановый болт (поставлен на грунте)

Черт. 1

1 - деталь из магниевого сплава; 2 - лакокрасочное покрытие; 3 - слой герметика или шпаклевка П-5; 4 - слой эмали (окончательная окраска); 5 - алюминиевый или стальной кадмированный болт или гайка (болты поставлены на сыром грунте)

Черт. 2

1 - деталь из магниевого сплава; 2 - лакокрасочное покрытие; 3 - слой герметика или шпаклевки П-5; 4 - клемма металлизации; 5 - винт крепления металлизации; 6 - слой эмали (окончательная окраска)

Черт. 3

1 - магниевый сплав; 2 - лакокрасочное покрытие; 3 - слой шпаклевки; 4 - слой эмали (окончательная окраска); 5 - заклепки алюминиевые (сплав Амг5), 6 - грунт

Черт. 4

Таблица 1

Допустимость контактов металлов в изделиях, эксплуатируемых в средних атмосферных условиях

|

Металлы |

Контактируемые металлы |

||||||||||||||||||||||||||||||||

|

Магний, магниевые сплавы |

Бериллий |

Алюминий, алюминиевые сплавы, не содержащие медь |

Алюминий, алюминиевые сплавы, содержащие медь |

Цинк, цинковые сплавы, цинковые покрытия |

Кадмий, кадмиевые покрытия |

Чугун |

Сталь низколегированная, углеродистая |

Олово, оловянные и оло вянно-свинцовые покрытия, припой ПОС |

Свинец |

Медь, медные сплавы |

Латунь |

Бронза |

Никель, никелевые сплавы, никелевые покрытия |

Хром, хромовые покрытия |

Хромистые стали |

Хромоникелевые сплавы |

Цирконий, циркониевые сплавы |

Титан, титановые сплавы |

Серебро, серебряные покрытия |

Платина, золото, родий, палладий, платиновое, золотое, родиевое, палладиевое покрытия |

|||||||||||||

|

неоксидированные |

оксидированные |

неанодированные |

анодированные |

неанодированные |

анодированные |

без дополнительной обработки |

хроматированные |

фосфатированные |

без дополнительной обработки |

хроматированные |

фосфатированные |

без покрытий |

азотированная |

оксидированная |

фосфатированная |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

Магний, магниевые сплавы |

неоксидированные |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

оксидированные |

+ |

+ |

- |

- |

0 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

II |

Бериллий |

- |

- |

+ |

0 |

0 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

III |

Алюминий, алюминиевые сплавы, не содержащие медь |

неанодированные |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

0 |

+ |

+ |

- |

- |

- |

- |

+ |

0 |

0 |

+ |

0 |

- |

- |

|

анодированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

0 |

0 |

0 |

+ |

+ |

- |

- |

- |

- |

+ |

0 |

0 |

+ |

0 |

- |

- |

||

|

Алюминиевые сплавы, содержащие медь |

неанодированные |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

0 |

+ |

0 |

- |

- |

- |

- |

+ |

0 |

0 |

+ |

0 |

- |

- |

|

|

анодированные |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

0 |

+ |

0 |

- |

- |

- |

- |

+ |

0 |

0 |

+ |

0 |

- |

- |

||

|

IV |

Цинк, цинковые сплавы, цинковые покрытия |

без дополнительной обработки |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

+ |

0 |

- |

- |

|

хромированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

- |

0 |

- |

- |

- |

- |

- |

+ |

0 |

- |

- |

||

|

фосфатированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

- |

- |

+ |

+ |

- |

- |

||

|

V |

Кадмий, кадмиевые покрытия |

без дополнительной обработки |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

+ |

0 |

- |

- |

|

хроматированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

- |

0 |

- |

- |

- |

- |

- |

+ |

0 |

- |

- |

||

|

фосфатированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

- |

- |

+ |

+ |

- |

- |

||

|

|

Чугун |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

|

VI |

Сталь низколегированная, углеродистая |

без покрытий |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

азотированная |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

0 |

0 |

- |

0 |

- |

- |

- |

||

|

оксидированная |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

0 |

0 |

- |

0 |

- |

- |

- |

||

|

фосфатированная |

- |

- |

0 |

0 |

0 |

0 |

0 |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

0 |

0 |

- |

0 |

- |

- |

- |

||

|

VII |

Олово, оловянные и оловянно-свинцовые покрытия, припой ПОС |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

|

|

VIII |

Свинец |

- |

- |

- |

+ |

+ |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

|

IX |

Медь, медные сплавы |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Латунь |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

+ |

- |

0 |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

Бронза |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

X |

Никель, никелевые сплавы, никелевые покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XI |

Хром, хромовые покрытия |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

0 |

- |

- |

0 |

- |

- |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Хромистые стали |

- |

- |

- |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

XII |

Хромоникелевые стали |

- |

- |

- |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XIII |

Цирконий, циркониевые сплавы |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

0 |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XIV |

Титан, титановые сплавы |

- |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

+ |

0 |

0 |

+ |

- |

- |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XV |

Серебро, серебряные покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XVI |

Платина, золото, родий, палладий; платиновое, золотое, родиевое, палладиевое покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Таблица 2

Допустимость контактов металлов в изделиях, эксплуатируемых в жестких и очень жестких атмосферных условиях

|

Металлы |

Контактируемые металлы |

||||||||||||||||||||||||||||||||

|

Магний, магниевые сплавы |

Бериллий |

Алюминий, алюминиевые сплавы, не содержащие медь |

Алюминий, алюминиевые сплавы, содержащие медь |

Цинк, цинковые сплавы, цинковые покрытия |

Кадмий, кадмиевые покрытия |

Чугун |

Сталь низколегированная, углеродистая |

Олово, оловянные и оло вянно-свинцовые покрытия, припой ПОС |

Свинец |

Медь, медные сплавы |

Латунь |

Бронза |

Никель, никелевые сплавы, никелевые покрытия |

Хром, хромовые покрытия |

Хромистые стали |

Хромоникелевые сплавы |

Цирконий, циркониевые сплавы |

Титан, титановые сплавы |

Серебро, серебряные покрытия |

Платина, золото, родий, палладий, платиновое, золотое, родиевое, палладиевое покрытия |

|||||||||||||

|

неоксидированные |

оксидированные |

неанодированные |

анодированные |

неанодированные |

анодированные |

без дополнительной обработки |

хроматированные |

фосфатированные |

без дополнительной обработки |

хроматированные |

фосфатированные |

без покрытий |

азотированная |

оксидированная |

фосфатированная |

||||||||||||||||||

|

I |

Магний, магниевые сплавы |

неоксидированные |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

оксидированные |

+ |

+ |

- |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

II |

Бериллий |

- |

- |

+ |

0 |

0 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

III |

Алюминий, алюминиевые сплавы, не содержащие медь |

неанодированные |

- |

- |

0 |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

0 |

0 |

0 |

+ |

- |

- |

- |

|

IV |

анодированные |

- |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

0 |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

0 |

0 |

0 |

+ |

- |

- |

- |

|

|

Алюминиевые сплавы, содержащие медь |

неанодированные |

- |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

0 |

0 |

0 |

+ |

- |

- |

- |

|

|

анодированные |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

0 |

о |

о |

+ |

- |

- |

- |

||

|

Цинк, цинковые сплавы, цинковые покрытия |

без дополнительной обработки |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

|

хромированные |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

||

|

фосфатированные |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

0 |

0 |

0 |

0 |

- |

- |

- |

+ |

0 |

- |

- |

||

|

V |

Кадмий, кадмиевые покрытия |

без дополнительной обработки |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

хроматированные |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

||

|

фосфатированные |

- |

- |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

0 |

0 |

0 |

0 |

- |

- |

- |

+ |

0 |

- |

- |

||

|

VI |

Чугун |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

|

Сталь низколегированная, углеродистая |

без покрытий |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

|

|

азотированная |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

0 |

0 |

- |

0 |

- |

- |

- |

||

|

оксидированная |

- |

- |

- |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

- |

||

|

фосфатированная |

- |

- |

0 |

- |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

0 |

0 |

- |

0 |

- |

- |

- |

||

|

VII |

Олово, оловянные и оловянно-свинцовые покрытия, припой ПОС |

- |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

+ |

0 |

0 |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

0 |

|

|

VIII |

Свинец |

- |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

+ |

0 |

0 |

+ |

- |

- |

- |

- |

- |

+ |

+ |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

+ |

+ |

- |

- |

|

|

IX |

Медь, медные сплавы |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

0 |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

|

|

Латунь |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

0 |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

||

|

Бронза |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

0 |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

||

|

X |

Никель, никелевые сплавы, никелевые покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

0 |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

0 |

0 |

|

|

XI |

Хром, хромовые покрытия |

- |

- |

- |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

0 |

+ |

0 |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Хромистые стали |

- |

- |

- |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

0 |

+ |

0 |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

XII |

Хромоникелевые стали |

- |

- |

- |

0 |

0 |

0 |

0 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XIII |

Цирконий, циркониевые сплавы |

- |

- |

- |

+ |

+ |

+ |

+ |

0 |

0 |

+ |

0 |

0 |

+ |

0 |

0 |

0 |

0 |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XIV |

Титан, титановые сплавы |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

- |

0 |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XV |

Серебро, серебряные покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

XVI |

Платина, золото, родий, палладий; платиновое, золотое, родиевое, палладиевое покрытия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

- |

+ |

+ |

+ |

0 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Таблица 3

Допустимость контактов металлов в изделиях, эксплуатируемых в морской воде

|

Металлы |

Контактируемые металлы |

||||||||||||||||||||||||||||

|

Цинковые сплавы, цинковые покрытия |

Алюминий, алюминиевые сплавы (Сu < 0,5 %) АМr; АМr6; АМr61; АД33; АМц |

Кадмий (кадмиевое покрытие) |

Углеродистые и низколегированные стали, низколегированные чугуны |

Свинец |

Олово |

Простые латуни |

Спецлатуни |

Медь М3Р |

Бронзы |

Медно-никелевые стали |

Хромистые стали |

Хромоникелевые сплавы |

Титановые сплавы |

||||||||||||||||

|

Л-63 |

Л-68 |

Л-96 Л-90 |

Л070-1 |

Л062-1 |

ЛАМш77-2-0,05 |

ЛАМпЖ67-5-2-2 |

ЛМц58-2 ЛМцЖ55-3-1 ЛЖМц59-1-1 ЛНМцЖА60-1-2-1-1 ЛС59-1 |

Бр. АЖ Мц10-3-1,5; Бр. АЖ 9-4 |

Бр. АЖМц9-2; Бр. АЖНМц 9-4-4-1; «Нева-70» (Бр. АЖНМц 7-2-2-14) |

Бр. оцсн3-7-5-1 |

Бр. Оцс5-5-5 |

Бр. ОФ10-1; Бр. ОЦ6-4; Бр. ОЦ10-2; Бр. ОСН11-3-1; Бр. ОНЦ9-3-1 |

МНЖ5-1 |

МНЖМц 30-1-1 |

НМЖМц 28-2,.5-1,5 |

2Х13 |

Х17Н2 |

Х18Н10Т; Х18Н12М2Т |

|||||||||||

|

Соотношение площадей контактируемых металлов |

|||||||||||||||||||||||||||||

|

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

<=> |

|||

|

I |

Цинковые сплавы, цинковые покрытия |

+++ |

+++ |

+++ |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

II |

Алюминий, алюминиевые сплавы (Cu < 0,5 %) |

АМг АМг6; АМг61; АД33; АМц |

+++ |

+++ |

-++ |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--´ |

|

III |

Кадмий (кадмиевое покрытие) |

+++ |

-++ |

+++ |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

IV |

Углеродистые и низколегированные стали, низколегированные чугуны |

--- |

--- |

--- |

+++ |

--- |

--- |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

|

|

V |

Свинец |

--- |

--- |

--- |

--- |

+++ |

+++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

--+ |

--+ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

+++ |

-++ |

--´ |

|

|

VI |

Олово |

--- |

--- |

--- |

--- |

+++ |

+++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

-++ |

--´ |

|

|

VII |

Простые латуни |

Л63 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

+++ |

-+ |

--´ |

--´ |

--+ |

-´ |

+++ |

+++ |

--´ |

--+ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

|

Л68 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--+ |

+++ |

--+ |

-++ |

-++ |

-++ |

--+ |

--+ |

--+ |

--+ |

--+ |

--´ |

-++ |

--´ |

--´ |

--´ |

--´ |

--´ |

--- |

--´ |

--´ |

||

|

Л96; Л90 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--+ |

+++ |

+++ |

-++ |

+++ |

--´ |

--´ |

+++ |

-++ |

-++ |

+++ |

+++ |

-++ |

-++ |

-++ |

-++ |

--´ |

--- |

-++ |

-´ |

||

|

Спецлатуни |

Л070-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

-++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

--+ |

--+ |

--´ |

--´ |

--- |

--´ |

--´ |

|

|

Л062-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--+ |

-++ |

-++ |

+++ |

+++ |

+++ |

--+ |

--+ |

-++ |

+++ |

-++ |

+++ |

+++ |

+++ |

--+ |

--+ |

--´ |

--´ |

--- |

--´ |

--´ |

||

|

ЛАМш77-2-0,05 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

-++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

--´ |

--´ |

--- |

--´ |

--´ |

||

|

ЛАМцЖ67-5-2-2 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

+++ |

--+ |

--´ |

--´ |

--+ |

--´ |

+++ |

+++ |

--- |

--+ |

+++ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

||

|

ЛМц58-2; ЛМцЖ55-3-1; ЛС59-1; ЛЖМц59-1-1; ЛНМцЖА60-1-2-1-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

+++ |

--+ |

--´ |

--´ |

--+ |

--´ |

+++ |

+++ |

--- |

--+ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

||

|

Медь |

М3Р |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--+ |

+++ |

+++ |

-++ |

+++ |

--´ |

--´ |

+++ |

-++ |

-++ |

+++ |

+++ |

-++ |

-++ |

-++ |

-++ |

--´ |

--- |

-++ |

--´ |

|

|

Бронзы |

Бр. АЖ9-4 Бр. АЖМц10-3-1,5 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--+ |

--+ |

-++ |

+++ |

+++ |

+++ |

--´ |

--+ |

-++ |

+++ |

+++ |

+++ |

-++ |

--+ |

--+ |

--+ |

--+ |

--´ |

--- |

--´ |

--´ |

|

|

Бр. АМц9-2; «Нева 70» Бр. АЖНМц9-4-4-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--+ |

-++ |

+++ |

-++ |

+++ |

++´ |

--´ |

-++ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

-++ |

-++ |

--´ |

--- |

--´ |

--´ |

||

|

Бр. ОЦСН3-7-5-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

+++ |

+++ |

+++ |

+++ |

+++ |

-++ |

+++ |

+++ |

-++ |

--´ |

--- |

--´ |

--´ |

||

|

Бр. ОЦС5-5-5 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

-++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

+++ |

-++ |

+++ |

+++ |

+++ |

-++ |

+++ |

+++ |

-++ |

--´ |

--- |

--´ |

--´ |

||

|

Бр. ОФ10-1; Бр. ОЦ8-4; Бр. ОЦ10-2; Бр. ОСН11-3-1; Бр. ОНЦ9-3-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

-++ |

+++ |

+++ |

+++ |

--´ |

--´ |

-++ |

--+ |

+++ |

-++ |

-++ |

+++ |

+++ |

+++ |

-++ |

--´ |

--- |

--´ |

--´ |

||

|

VIII |

Медно-никелевые сплавы |

МНЖ5-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

-++ |

--+ |

--+ |

--´ |

--´ |

--´ |

-++ |

--+ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

-++ |

--´ |

|

МНЖМц30-1-1 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

-++ |

--+ |

--+ |

--´ |

--´ |

--´ |

-++ |

--+ |

-++ |

+++ |

+++ |

+++ |

+++ |

+++ |

+++ |

--´ |

--´ |

-++ |

--´ |

||

|

НМЖМц28-2,5-1,5 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

-++ |

--´ |

--´ |

--´ |

--´ |

--´ |

-++ |

--+ |

-++ |

-++ |

-++ |

-++ |

+++ |

+++ |

+++ |

--´ |

--´ |

-++ |

--´ |

||

|

IX |

Хромистые стали |

2Х13 |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

+++ |

+++ |

--´ |

--´ |

|

Х17Н2 |

--- |

--- |

--- |

--´ |

+++ |

-++ |

--´ |

--´ |

--- |

--- |

--- |

--- |

--´ |

--´ |

--- |

--- |

--- |

--- |

--- |

--- |

--´ |

--´ |

--´ |

+++ |

+++ |

--´ |

--´ |

||

|

Х |

Хромоникелевые стали |

Х18Н10Т Х18Н12М2Т |

--- |

--- |

--- |

--´ |

-++ |

-++ |

--´ |

--´ |

-++ |

--´ |

--´ |

--´ |

--´ |

--´ |

-++ |

--´ |

--´ |

--´ |

--´ |

--´ |

-++ |

-++ |

-++ |

--´ |

--´ |

+++ |

--+ |

|

XI |

Титановые сплавы |

--- |

--´ |

--- |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--´ |

--+ |

+++ |

|

Примечания:

1. Различное соотношение площадей контактируемых металлов обозначено знаками:

«<» - площадь анодного металла меньше площади катодного металла;

«=» - площадь анодного металла равна площади катодного металла;

«>» - площадь анодного металла больше площади катодного металла.

2. Контакты металлов, обозначенные таком «´», разрешается применять при условии, когда площадь анода не менее чем в 8 раз превышает площадь катода.

СОДЕРЖАНИЕ

|

|