|

||||||||||||||||||||||||

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ РАДИАЦИОННОГО КОНТРОЛЯ ТЕХНИЧЕСКИХ

УСТРОЙСТВ И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ И ЭКСПЛУАТИРУЕМЫХ НА

ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

СДОС-01-2008

Москва

НТЦ «Промышленная безопасность»

2008

Ответственные разработчики:

Н.Г. Кутьин, Б.А. Красных, Г.М.

Селезнев, А.А. Шаталов, П.В. Кононов, Н.Н. Коновалов, В.П. Шевченко, В.И.

Капустин, А.В. Дуб

Методические рекомендации о порядке проведения радиационного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах разработаны НПО «ЦНИИТМАШ», НТЦ «Промышленная безопасность».

В разработке настоящих Методических рекомендаций принимали участие: В.И. Капустин, Л.И. Шведов, Т.Н. Максимова, В.И. Иванов, Н.Н. Злобин, В.М. Зуев, Н.Н. Коновалов, В.П. Шевченко, С.Е. Пичугин, Н.С. Орлов, ЭА Лукьяненко, В.Г. Фирстов, Ю.И. Удралов, А.В. Дуб, В.Г. Стасеев.

Методические рекомендации о порядке проведения радиационного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах приняты решением Наблюдательного совета Единой системы оценки соответствия на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору, от 14.01.08 № 05-БНС.

СОДЕРЖАНИЕ

Приняты решением

Наблюдательного совета

Единой системы оценки соответствия

на объектах, подконтрольных Федеральной

службе по экологическому,

технологическому и атомному надзору,

от 14.01.08 № 05-БНС

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ О ПОРЯДКЕ ПРОВЕДЕНИЯ РАДИАЦИОННОГО КОНТРОЛЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ И ЭКСПЛУАТИРУЕМЫХ НА ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

СДОС-01-2008

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации о порядке проведения радиационного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах (далее - Методические рекомендации) разработаны в-соответствии с Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 3588), постановлением Правительства Российской Федерации от 28.03.01 № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации. 2001. № 15. Ст. 3367), Положением о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах (РД 03-484-02), утвержденным постановлением Федерального горного и промышленного надзора России (Госгортехнадзор России) от 09.07.02 № 43, зарегистрированным в Министерстве юстиции Российской Федерации 05.08.02 г., регистрационный № 3665.

1.2. Настоящие Методические рекомендации излагают организацию и технологию радиационного контроля металлических конструкций при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору (далее - Ростехнадзор).

1.3. Настоящие Методические рекомендации предназначены для специалистов неразрушающего контроля предприятий и организаций, осуществляющих изготовление, строительство, монтаж, ремонт, реконструкцию, эксплуатацию, техническое диагностирование (освидетельствование) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Ростехнадзору.

1.4. В настоящих Методических рекомендациях используются термины, установленные в федеральных нормах и правилах и руководящих документах Ростехнадзора, стандартах ГОСТ 24034, SE 1815, ГОСТ 2653, а также термины и их определения, приведенные в приложении № 1.

1.5. В Методических рекомендациях используются ссылки на нормативные технические и методические документы, приведенные в приложении № 2.

1.6. Методические рекомендации устанавливают порядок проведения радиационного (радиографического) контроля выполненных сваркой плавлением сварных соединений радиационной толщиной от 1 до 400 мм с использованием рентгеновского, гамма - и тормозного излучения (бетатронов, микротронов и линейных ускорителей с энергией излучения, не превышающей 35 МэВ).

1.7. Радиационный контроль проводится в целях выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых и окисных включений, прожогов, подрезов, выпуклостей и вогнутостей корня шва.

1.8. Радиационный контроль не позволяет выявлять несплошности:

размером в направлении просвечивания менее удвоенной чувствительности радиографического контроля;

с раскрытием менее 0,1 мм - для радиационной толщины до 40 мм включительно, менее 0,2 мм - для радиационной толщины свыше 40 до 100 мм включительно, менее 0,3 мм - для радиационной толщины свыше 100 до 150 мм включительно, менее 0,4 мм - для радиационной толщины свыше 150 до 200 мм включительно, менее 0,5 мм - для радиационной толщины свыше 200 мм;

при совпадении их изображений на радиографических снимках с изображениями элементов конструкции, острых граней или резких перепадов толщин контролируемого металла.

1.9. Контролю подвергают объекты с двусторонним доступом, обеспечивающие возможность установки кассет с радиографической пленкой и источника излучения, при соотношении просвечиваемой толщины наплавленного металла шва к общей просвечиваемой толщине не менее 0,2.

1.10. Качество объектов контроля оценивают по изображениям участков контроля на радиографических снимках. Под изображением участка контроля понимается изображение сварного шва и околошовной зоны с каждой стороны шва.

1.11. Класс радиографического изображения (приложение № 3) устанавливается конструкторской или другой документацией на объект контроля. Если объекты контроля, в состав которых входят отдельные детали, сборочные единицы, узлы, относят к различным классам радиографического изображения, то участки контроля, соединяющие эти узлы, должны относиться к классам с более высокими требованиями.

1.12. Класс радиографической пленки определяется граничными значениями ее сенситометрических и структурометрических показателей (приложение № 4).

1.13. Допустимые в объектах контроля размеры несплошностей, определенные по их изображениям на радиографических снимках, регламентируются нормативно-технической документацией на объекты контроля.

1.14. Лаборатории, выполняющие радиационный контроль, аттестуются в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Госгортехнадзора России от 02.06.00 № 29, зарегистрированным Министерством юстиции Российской Федерации 25.07.00 г., регистрационный № 2324.

1.15. Специалисты, осуществляющие радиационный контроль, аттестуются в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23.01.02 № 3, зарегистрированным Министерством юстиции Российской Федерации 17.04.02 г., регистрационный № 3378.

1.16. Руководитель работ по радиационному контролю должен иметь квалификацию не ниже II уровня в соответствии с ПБ 03-440-02.

1.17. Заключения о результатах контроля оформляют и подписывают специалисты неразрушающего контроля, имеющие квалификацию не ниже II уровня.

1.18. Для подтверждения применимости методических документов и средств радиационного контроля для выполнения контроля технических устройств и сооружений рекомендуется аттестация методических документов и средств радиационного контроля в Единой системе оценки соответствия на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору (далее - ЕС ОС Ростехнадзора).

2. ТРЕБОВАНИЯ К АППАРАТУРЕ КОНТРОЛЯ

2.1. Рентгеновские аппараты непрерывного действия должны соответствовать требованиям ГОСТ 25113.

2.2. Импульсные рентгеновские аппараты должны соответствовать требованиям технической документации на них. Допускается использовать импульсные рентгеновские аппараты, если они обеспечивают получение требуемого качества изображения.

2.3. Гамма-дефектоскопы должны соответствовать требованиям ГОСТ 23764 и ГОСТ Р 51873.

2.4. Источники тормозного излучения должны соответствовать требованиям ГОСТ 27632.

3. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ КОНТРОЛЯ

3.1. При контроле используются маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках. Требования к маркировочным знакам приведены в приложении № 5.

3.2. В качестве усиливающих экранов при контроле используются металлические по ГОСТ 3778 (свинцовые, свинцово-оловянистые, медные и стальные), флуоресцентные или флуоресцентно-металлические экраны. Требования к экранам приведены в табл. 1 - 4 приложения № 6.

Металлические экраны применяются при контроле объектов всех классов радиографического изображения, а флуоресцентные или флуоресцентно-металлические - при контроле сварных соединений объектов классов А и С.

Допускается использовать флуоресцентные и флуоресцентно-металлические экраны при контроле объектов класса В, если это предусмотрено нормативно-технической документацией на объект контроля и при условии получения соответствующего для данного класса качества изображения.

3.3. Толщина и материал металлических усиливающих экранов выбираются в зависимости от энергии излучения (см. табл. 5 приложения № 6).

3.4. Для защиты пленки от рассеянного излучения используются защитные экраны из свинца (см. табл. 6 приложения № 6).

3.5. Для зарядки радиографических пленок с усиливающими экранами (или без экранов) и их защиты от светового, механического и атмосферного воздействия применяются кассеты (приложение № 7).

3.6. Для определения чувствительности радиографического контроля применяются индикаторы качества изображения (эталоны чувствительности). Требования к индикаторам качества изображения приведены в приложении № 8.

Допускается применять другие индикаторы качества изображения (эталоны чувствительности), если это предусмотрено нормативно-технической или методической документацией на объект контроля.

3.7. Для определения величин вогнутости корня и превышения проплава при контроле односторонних сварных соединений, выполненных без подкладных колец (пластин), применяются имитаторы вогнутости корня и превышения проплава (приложение № 9).

3.8. При панорамном просвечивании цилиндрических пустотелых объектов контроля внутренним диаметром от 800 до 2000 мм применяются пояса кассетные для размещения в них пленок (приложение № 10).

3.9. Для маркировки на радиографических снимках контролируемых участков и привязки их к объекту контроля применяются пояса маркировочные (приложение № 11).

3.10. Для крепления кассет с пленкой на объект контроля применяются держатели магнитные (приложение № 12).

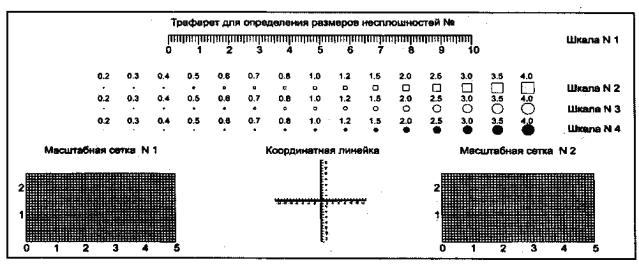

3.11. Для определения геометрических параметров сварных швов, свариваемых кромок и наружных дефектов основного металла и сварных соединений, для выполнения разметки объектов контроля, а также для измерения размеров изображений несплошностей на радиографических снимках объектов контроля применяется измерительный инструмент:

рулетка (ГОСТ 7502);

линейка металлическая (ГОСТ 427);

штангенциркуль (ГОСТ 166);

универсальный шаблон сварщика;

измерительная лупа (ГОСТ 25706);

трафареты для измерения размеров дефектов.

Основные технические характеристики и размеры измерительного инструмента приведены в приложениях № 13 и 17.

4. ТРЕБОВАНИЯ К МАТЕРИАЛАМ КОНТРОЛЯ

4.1. Граничные значения сенситометрических и структурометрических показателей радиографической пленки, определяющие ее класс, приведены в табл. 1 приложения № 4.

4.2. Тип радиографической пленки выбирается в зависимости от радиационной толщины объекта контроля, энергии излучения и класса радиографического изображения (приложение № 14).

4.3. Сертификация радиографических пленок является добровольной. В сертификате указывают:

класс радиографической пленки;

способ обработки (ручной, автоматический);

тип обрабатывающих растворов;

температура обрабатывающих растворов и время проявления.

4.4. Радиографические пленки, не имеющие сертификатам указанием класса, рекомендуется подвергать испытаниям для определения их технических параметров.

4.5. Требования к проведению классификации радиографических пленок, позволяющие отнести пленку к определенному классу, приведены в приложении № 15.

4.6. Оптическая плотность вуали радиографических пленок должна быть не более 0,3 Б.

4.7. На пачках радиографических пленок указываются класс пленки (пленочной системы) и срок гарантийного использования.

4.8. На упаковках с реактивами указываются номер партии и срок гарантийного использования.

4.9. Допускается применение фосфорных запоминающих пластин при условии обеспечения заданного класса радиографического изображения (см. приложение № 3), требуемой чувствительности и проведения контроля в соответствии с методическими документами, аттестованными в ЕС ОС Ростехнадзора.

5. ТРЕБОВАНИЯ К СРЕДСТВАМ ДЛЯ РАСШИФРОВКИ РАДИОГРАФИЧЕСКИХ СНИМКОВ

5.1. Для измерения оптической плотности радиографических снимков используются денситометры, обеспечивающие возможность измерения оптической плотности на участке снимка, подлежащего расшифровке.

5.2. Погрешность измерения оптической плотности денситометров должна быть в пределах:

± 0,05 Б - для оптической плотности не более 2,00 Б;

±0,08 Б - для оптической плотности свыше 2,00 до 4,00 Б;

± 0,12 Б - для оптической плотности свыше 4,00 Б.

5.3. Для настройки денситометров используются наборы мер оптической плотности (приложение № 16).

5.4. Для расшифровки радиографических снимков используются негатоскопы с регулируемыми яркостью и размерами поля просмотрового экрана; освещаемое поле при этом должно полностью перекрываться снимком.

3000 кд/м2 - для плотности не более 2,0 Б;

10000 кд/м2-для плотности свыше 2,0 до 3,0 Б;

30000 кд/м2 - для плотности свыше 3,0 до 3,5 Б;

100000 кд/м2-для плотности свыше 3,5 до 4,0 Б;

300000 кд/м2 - для плотности свыше 4,0 до 4,5 Б;

1000000 кд/м2-для плотности свыше 4,5 до 5,0 Б.

5.6. Неравномерность освещенности по всему полю экрана негатоскопа не должна превышать 30 %.

5.7. Для измерения размеров изображений несплошностей на радиографических снимках используется измерительный инструмент (лупы, линейки). Размеры изображений несплошностей измеряют:

до 1,50 мм - измерительной лупой с десятикратным увеличением, ценой деления 0,10 мм и погрешностью в пределах ± 0,05 мм;

свыше 1,50 мм - измерительной линейкой с ценой деления 1,00 мм и погрешностью в пределах ± 0,50 мм.

5.8. Допускается оценивать размеры изображений несплошностей с помощью трафаретов (шаблонов). Требования к трафаретам для оценки размеров изображений несплошностей приведены в приложении № 17.

6. ПОДГОТОВКА К КОНТРОЛЮ

6.1. На объекты радиационного контроля разрабатываются технологические карты контроля (приложение № 18).

Форму технологической карты контроля устанавливает организация, осуществляющая контроль.

6.2. Подлежащие контролю сварные соединения должны быть очищены от окалины, шлака, брызг металла и других загрязнений, изображения которых на снимке могут затруднить его расшифровку.

6.3. Радиационный контроль проводится после устранения дефектов, обнаруженных при визуальном и измерительном контроле.

6.4. Контролируемое сварное соединение после зачистки и устранения наружных дефектов должно быть размечено на участки для определения положения каждого радиографического снимка.

6.5. Принятая схема разметки объекта контроля должна обеспечивать возможность восстановления разметки в любой момент после проведения радиографического контроля.

6.6. Разметка и маркировка участков объекта контроля должна сохраняться до его окончательной приемки.

6.7. Перед проведением контроля на каждый участок объекта должны быть установлены маркировочные знаки, ограничительные метки на границах участков, а также на границах наплавленного металла шва при контроле сварных швов без выпуклости или со снятой выпуклостью (например, при механической обработке) и индикаторы качества изображения (эталоны чувствительности). Схема установки маркировочных знаков, индикаторов качества изображения (эталонов чувствительности) и ограничительных меток должна быть отражена в технологических картах контроля.

При невозможности установки индикаторов качества изображения (эталонов чувствительности) со стороны источника излучения допускается использовать образец-имитатор или устанавливать индикаторы со стороны кассеты с пленкой. Значения чувствительности радиографического контроля при этом должны быть уменьшены на один элемент индикатора.

6.9. Маркировочные знаки устанавливаются на контролируемый объект (при невозможности этого допускается их установка на кассете с пленкой) так, чтобы их изображения на снимке не накладывались на изображение шва, контролируемые участки околошовной зоны и изображение индикаторов качества изображения (эталонов чувствительности).

При невозможности установки на контролируемом участке объекта контроля маркировочных знаков допускается маркировать снимки любом способом, обеспечивающим сохранность маркировки при хранении снимков (например, карандашом, световым или перфорационным маркером и т.д.). В этом случае в технологической карте контроля или журнале результатов контроля должна быть сделана соответствующая запись.

6.10. Символы маркировочных знаков, установленных вне зоны оценки качества участка, должны обеспечивать однозначную идентификацию участка контроля, а также возможность нахождения записи в журнале результатов контроля.

7. ВЫБОР СХЕМ И ПАРАМЕТРОВ КОНТРОЛЯ

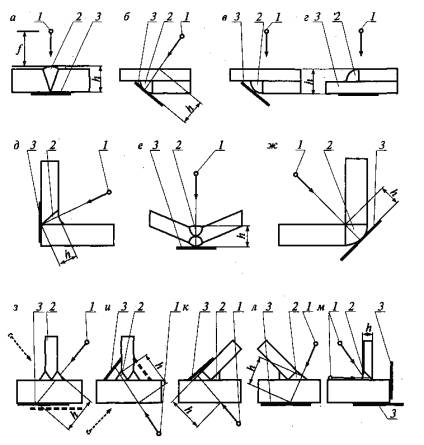

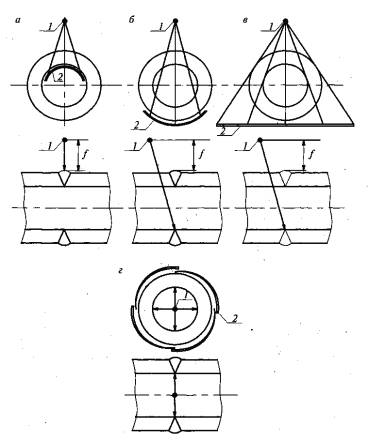

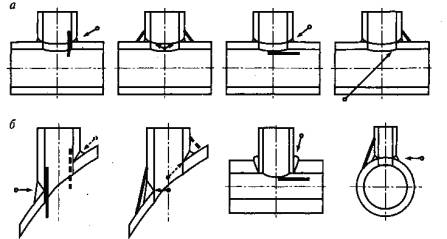

7.1. Контроль прямолинейных и близких к прямолинейным сварных соединений следует проводить по схемам просвечивания, представленным на рис. 1, кольцевых сварных соединений - по схемам просвечивания, представленным на рис. 2, приварки штуцеров и патрубков - по схемам просвечивания, представленным на рис. 3.

Рис. 1.

Схемы просвечивания прямолинейных и близких к прямолинейным сварных соединений:

а - г - стыковые и нахлесточные

сварные соединения; д - ж - угловые

сварные соединения; з - м - тавровые

сварные соединения; h - радиационная

толщина; 1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой

Рис. 2.

Схемы просвечивания кольцевых сварных соединений:

1 - источник излучения; 2 - кассета с пленкой

Рис. 3. Схемы просвечивания сварных соединений приварки штуцеров и патрубков

7.2. При выборе схемы просвечивания следует учитывать следующее:

расстояние от контролируемого сварного соединения до кассеты с радиографической пленкой должно быть минимально возможным;

угол между направлением излучения и нормалью к радиографической пленке в пределах контролируемого за одну экспозицию участка сварного соединения должен быть минимальным и в любом случае не превышать 45°.

7.3. Расстояние f от источника излучения до контролируемого объекта следует выбирать таким, чтобы при контроле обеспечивалось выполнение следующих требований:

геометрическая нерезкость изображений несплошностей на радиографическом снимке не должна превышать половины требуемой чувствительности радиографического контроля при чувствительности до 2 мм и 1 мм - при чувствительности более 2 мм;

относительное увеличение размеров изображений несплошностей, расположенных со стороны источника излучения (по отношению к размерам изображений несплошностей, расположенных со стороны пленки), не должно превышать 1,25.

7.4. Контроль прямолинейных и близких к прямолинейным сварных соединений

7.4.1. Расстояние f при контроле по рис. 1 должно удовлетворять условию:

если пленка прилегает к поверхности просвечиваемого металла:

|

f ≥ ch, |

(1) |

где с - 2Ф/К при h ≤ 100 мм и с = 3Ф/К при h > 100 мм - для класса А радиографического изображения;

с = 2Ф/К при h < 50 мм, с = 3Ф/К при h = 50 - 100 мм и с = 4Ф/К при h > 100 мм - для класса В радиографического изображения;

с = 2Ф/К - для класса С радиографического изображения;

здесь Ф - максимальный размер фокусного пятна источника излучения, мм;

К - чувствительность радиографического контроля, мм;

h -толщина контролируемого металла в направлении просвечивания, мм.

7.4.2. При контроле с расположением пленки на расстоянии Н до обращенной к пленке поверхности просвечиваемого металла при расчете/по формуле (1) вместо величины h используют величину (h + H).

7.4.3. Для всех классов радиографического изображения расстояние f = c(h + Н) не должно быть менее величины 4(h + Н).

7.4.4. Допускается проводить радиографический контроль при расстоянии f менее 4(h + Н) при выполнении условия f ≥ c(h + H); при этом качество радиографического снимка должно соответствовать требованиям к заданному классу радиографического изображения.

7.4.5. Длина контролируемых за одну экспозицию участков Lуч не должна быть более 0,8f

7.4.6. Для обеспечения 100 %-ного контроля тавровых сварных соединений (см. рис. 1, з, и) контроль следует проводить с обеих сторон для каждого участка привариваемого элемента.

7.4.7. Схема просвечивания по образующей (см. рис. 1, м) не гарантирует выявления дефектов в зоне сплавления основного и привариваемого элементов.

Для обеспечения выявления несплавлений по кромкам свариваемых элементов сварное соединение, приведенное на рис. 1, м, необходимо просвечивать за две экспозиции.

7.4.8. Индикатор качества изображения (эталон чувствительности) при контроле по схемам рис. 1 устанавливается по краям каждого просвечиваемого участка соединения со стороны источника излучения.

7.5. Контроль кольцевых сварных соединений

7.5.1. При контроле кольцевых сварных соединений следует использовать схемы просвечивания через одну стенку (см. рис. 2, а, г).

7.5.2. Расстояние/при контроле по рис. 2, а, должно удовлетворять условию

|

f > cS(R - r), |

(2) |

где с выбирается в соответствии с п. 7.4.1;

R, г - наружный и внутренний радиусы сварного соединения;

S - соотношение просвечиваемой толщины по оси излучения к просвечиваемой толщине на краю области при неизменной толщине объекта, не более:

1,2 - для класса А радиографического изображения;

1,1- для класса В радиографического изображения;

1,5 - для класса С радиографического изображения.

7.5.3. Количество N экспозиций (участков), необходимых для 100 %-ного контроля соединения по рис. 2, а, не должно быть менее значений, определяемых по табл. 1 - 3 приложения № 19.

7.5.4. Длина контролируемых за одну экспозицию участков Lуч определяется по формуле

|

|

(3) |

7.5.5. Индикатор качества изображения (эталон чувствительности) при контроле по схеме рис. 2, а, устанавливается по краям каждого просвечиваемого участка соединения со стороны источника излучения.

7.5.6. При невозможности контроля кольцевых соединений через одну стенку просвечивание проводят через две стенки по рис. 2, б, в. При этом за просвечиваемую (радиационную) толщину металла принимается суммарная толщина двух стенок соединения.

7.5.7. При контроле по рис. 2, б, с расшифровкой только прилегающего к пленке участка сварного соединения направление излучения следует выбирать таким, чтобы изображения противолежащих участков контроля на снимке не накладывались друг на друга. При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

7.5.8. Расстояние f при контроле по рис. 2, б, должно удовлетворять условию

|

f ≥ 1,2сS(R - r)-( R + r), |

(4) |

при этом если f получается отрицательным, то можно принять f = 0, а источник излучения устанавливать непосредственно на обращенную к источнику поверхность сварного соединения. Величины с и S должны выбираться с учетом требований пп. 7.4.1 и 7.5.2.

7.5.9. Количество N экспозиций (участков), необходимых для 100 %-ного контроля соединения по рис. 2, б, не должно быть менее значений, определяемых по табл. 1 - 3 приложения № 19, при этом количество снимков должно быть не менее трех (N ≥ 3).

Длина контролируемых за одну экспозицию участков Lуч определяется по формуле (3).

7.5.10. Индикатор качества изображения (эталон чувствительности) при контроле по рис. 2, б, устанавливается со стороны радиографической пленки по краям контролируемого участка.

7.5.11. При контроле по рис. 2, в, с расшифровкой изображения, прилегающего к пленке и противолежащего участкам сварного соединения, индикатор качества изображения (эталон чувствительности) устанавливается со стороны источника излучения по краям контролируемого участка.

Просвечивание по рис. 2, в, проводится не менее чем за N = 2 экспозиции с поворотом сварного соединения вокруг его продольной оси (или соответствующим поворотом излучателя) на угол 180º/N.

Расстояние f при контроле по рис. 2, в, должно удовлетворять условию

|

|

(5) |

При контроле по рис. 2, в, длина пленок (снимков) должна обеспечивать получение полного изображения диаметра соединения.

7.5.12. При контроле по рис. 2, г (панорамное просвечивание) должно выполняться условие

|

|

(6) |

7.5.13. При отсутствии источника излучения, удовлетворяющего требованиям (6), допускается осуществлять панорамное просвечивание, если выполняется условие

|

|

(7) |

При панорамном просвечивании с использованием механизированных установок типа «Кроулер» и др. допускается устанавливать индикатор качества изображения со стороны радиографической пленки.

При просвечивании кольцевых сварных соединений диаметром более 2 м параметры контроля определяются, также как и при контроле сварных соединений плоских элементов.

7.6. Контроль сварных соединений приварки штуцеров и патрубков

7.6.1. При просвечивании сварных соединений приварки штуцеров и патрубков (см. рис. 3) выбор параметров контроля f и N следует проводить в соответствии с требованиями к кольцевым сварным соединениям (см. рис. 2).

7.7. Наряду со схемами контроля, приведенными на рис. 1, 2 и 3, в зависимости от конструктивных особенностей сварных соединений и предъявляемых к ним требований могут использоваться другие схемы и направления просвечивания при условии, что они обеспечивают получение радиографического изображения требуемого класса. Использование этих схем должно быть оговорено в технической документации на контроль и приемку сварных соединений.

7.8. Длина снимков должна обеспечивать перекрытие изображений смежных участков сварных соединений с каждой стороны не менее 0,2 длины участка при его длине до 100 мм и не менее 20 мм - при его длине свыше 100 мм.

7.9. Ширина снимков должна обеспечивать получение изображения сварного шва, индикатора качества изображения, маркировочных знаков и околошовной зоны с каждой стороны шва шириной:

для стыковых и нахлесточных сварных соединений:

1) не менее 5 мм - при толщине свариваемых кромок до 5 мм;

2) не менее толщины свариваемых кромок - при толщине свариваемых кромок свыше 5 до 20 мм;

3) не менее 20 мм - при толщине свариваемых кромок свыше 20 мм; для угловых и тавровых сварных соединений - не менее 5 мм.

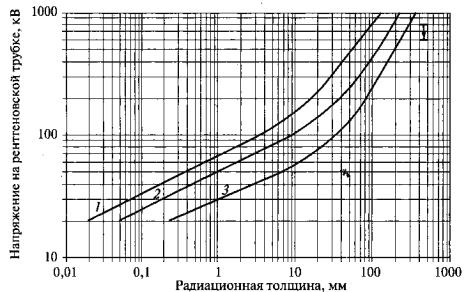

7.10. Напряжение на рентгеновской трубке для рентгеновских аппаратов непрерывного действия, тип радионуклидных источников, энергию ускоренных электронов ускорителей выбирают в зависимости от радиационной толщины объекта контроля согласно приложению № 14.

При выборе величины анодного напряжения для импульсных рентгеновских аппаратов следует учитывать максимальное импульсное (рабочее) напряжение на выбранный тип аппарата.

7.11. Для материалов, не указанных в приложении № 14, энергию излучения, соответствующую определенной толщине, определяют в соответствии с ГОСТ 20426.

7.12. Время экспонирования (экспозицию) при радиографическом контроле следует определять расчетным или экспериментальным путем с учетом требований по минимальной оптической плотности изображения на радиографических снимках (см. приложение № 3).

8. ХИМИКО-ФОТОГРАФИЧЕСКАЯ ОБРАБОТКА РАДИОГРАФИЧЕСКИХ СНИМКОВ

8.1. Химико-фотографическую обработку (фотообработку) радиографических снимков для обеспечения требуемых параметров контроля следует проводить в соответствии с рекомендациями завода - изготовителя радиографической пленки и химреактивов.

На упаковках радиографических пленок и химреактивов должны быть указаны номер партии и срок гарантийного использования.

Радиографическая пленка должна иметь сертификат соответствия с указанием в нем информации, приведенной в п. 4.3.

8.2. Фотообработку радиографических снимков следует проводить в специализированных автоматах для фотообработки, танкбаках, кюветах (ванночках) в соответствии с рекомендациями завода - изготовителя пленки.

8.3. Танковая и кюветная фотообработка должна включать проявление, промежуточную промывку, фиксирование, предварительную промывку и окончательную промывку.

8.4. При помещении снимков в проявитель при кюветной или танковой обработке рекомендуется удалять встряхиванием пузырьки воздуха, которые могут образовываться на его поверхности.

8.5. Температура промывочной воды при танковой и кюветной обработке снимков должна соответствовать рекомендациям завода - изготовителя пленки. Расход воды при окончательной промывке должен быть не менее 1 литра в минуту.

8.6. Сушку снимков следует проводить на воздухе при температуре от 18 до 40°С или в сушильном шкафу с вентиляцией и подогревом до температуры не более 40°С.

9. РАСШИФРОВКА РАДИОГРАФИЧЕСКИХ СНИМКОВ

9.1. Расшифровку снимков следует проводить в специально предназначенном для этой цели затемненном помещении.

9.2. Просмотр и расшифровку снимков следует проводить после их полного высыхания с использованием негатоскопов с регулируемой яркостью в соответствии с требованиями пп. 5.5 и 5.6.

9.3. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

в оцениваемой зоне снимка, подлежащего расшифровке, не должно быть пятен, полос, светлых и темных точек, загрязнений и повреждений эмульсионного слоя, затрудняющих расшифровку снимков;

на снимках должны быть видны изображения ограничительных меток, маркировочных знаков и индикаторов качества изображения (эталонов чувствительности);

оптическая плотность изображения контролируемого участка сварного соединения должна быть не менее:

2,0 Б - для класса А радиографического изображения;

2,3 Б - для класса В радиографического изображения;

1,5 Б - для класса С радиографического изображения.

9.4. Чувствительность радиографического контроля, определяемая по размеру минимального элемента индикаторов качества изображения (эталонов чувствительности), выявленного на радиографическом снимке, не должна превышать значений, приведенных в приложении № 20.

9.5. При контроле сварных соединений радиационной толщиной свыше 20 мм и расположением индикатора качества изображения (эталона чувствительности) со стороны пленки (рис. 2, б, г) значения чувствительности радиографического контроля должны быть уменьшены на один элемент проволочного или канавочного индикатора (эталона) по сравнению со значением чувствительности, требуемым нормативной документацией на объект контроля (при установке индикатора со стороны источника излучения). Например, вместо значения чувствительности радиографического Контроля 0,40 мм, требуемого нормативной документацией, задается значение 0,32 мм и т.п.

9.6. При расшифровке радиографических снимков определяют размеры изображений несплошностей (трещин, непроваров, пор, включений и т.д.). Размеры изображений несплошностей принимают за размеры дефектов.

9.7. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений индикаторов качества изображения (эталонов чувствительности), допускаются:

при панорамном просвечивании кольцевых сварных соединений при одновременном экспонировании более четырех пленок. В этих случаях независимо от общего числа снимков допускается устанавливать по одному индикатору качества изображения (эталону чувствительности) на каждую четверть длины окружности сварного соединения;

при невозможности установки индикаторов качества изображения (эталонов чувствительности) в соответствии с требованиями п. 6.8.

9.8. Оценка размера дефекта в направлении просвечивания должна проводиться по специальной методике, приведенной в технической документации на контроль или приемку сварных соединений.

9.9. Для измерения размеров изображений несплошностей на радиографических снимках используют измерительный инструмент (лупы, линейки). Размеры изображений несплошностей измеряют:

до 1,50 мм - измерительной лупой с десятикратным увеличением, ценой деления 0,10 мм и погрешностью в пределах ± 0,05 мм;

свыше 1,50 мм - измерительной линейкой с ценой деления 1,00 мм и погрешностью в пределах ± 0,50 мм.

9.10. Допускается оценивать размеры изображений несплошностей с помощью трафаретов и шаблонов, отвечающих требованиям приложения № 17.

9.11. При оформлении результатов расшифровки снимков размеры изображений на снимках следует округлять до ближайших значений следующего ряда: 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или до ближайших целых значений в миллиметрах, если определяемый по снимку размер несплошности превышает 3,0 мм.

9.12. Допускается компьютерная обработка (расшифровка) радиографических снимков при условии соответствия качества снимков требованиям пп. 9.3 - 9.5 настоящего РД.

Требования к аппаратно-программному комплексу для расшифровки радиографических снимков приведены в приложении № 21.

10. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

10.1. Результаты контроля объекта регистрируются в журнале результатов контроля.

Регистрации подлежат следующие данные: наименование объекта контроля; номер (шифр) объекта контроля;

номер участка;

номер технологической карты контроля;

маркировка снимка;

номинальная толщина;

радиационная толщина;

чувствительность радиографического контроля;

обнаруженные несплошности и их размеры;

соответствие объекта контроля требованиям нормативного технического документа, по которому проводится оценка его качества.

В журнал могут заноситься дополнительные сведения, отражающие специфику объекта (расчетная высота углового шва для угловых и тавровых сварных соединений, тип сварного соединения и т.п.) и методику его контроля. Форму журнала устанавливает организация, осуществляющая контроль.

10.2. На основании записей в журнале результатов контроля составляется заключение о результатах контроля, которое должно содержать следующий минимальный объем обязательных сведений:

номер записи в журнале;

наименование объекта контроля;

номер (шифр) объекта;

номер участка;

регистрационный номер снимка;

обнаруженные несплошности и их размеры;

соответствие объекта контроля требованиям нормативного технического документа, по которому проводится оценка его качества;

наименование организации, выдавшей заключение;

фамилии и подписи составителя заключения и уполномоченного в установленном порядке должностного лица.

В заключение могут быть внесены другие сведения, предусмотренные принятыми в организации нормативными техническими и методическими документами.

10.3. Для обозначения несплошностей в заключении или журнале результатов контроля следует использовать условные обозначения.

Обобщенная классификация изображений дефектов приведена в табл. 1 приложения № 22.

10.4. После условного обозначения несплошностей указываются их размеры в миллиметрах:

для сферических пор, для удлиненных пор, шлаковых и вольфрамовых включений - длина и ширина через знак умножения (например, Ш5×2);

для цепочек и скоплений, окисных включений, непроваров и трещин - длина (например, H15).

10.5. Для цепочек и скоплений пор, шлаковых и вольфрамовых включений после условного обозначения дефектов, входящих в цепочку или скопление, указываются максимальные диаметр или ширина и длина этих дефектов (например, С15П3, С20Ш6×3).

10.6. Для изделий, в сварных соединениях которых регламентируется глубина (высота) дефектов, должна указываться глубина (высота) дефектов в процентном отношении или в абсолютных величинах (в соответствии с требованиями конкретной нормативно-технической документации на контроль).

10.7. При наличии на снимке изображений одинаковых дефектов (дефектов одного вида с одинаковыми размерами) допускается не записывать каждый из дефектов отдельно, а указывать перед условным обозначением дефектов их число (например, 5П2).

10.8. При обнаружении на снимке дефектов, не приведенных в табл. 1 приложения № 22, в заключении или журнале результатов контроля следует указывать полное наименование дефектов.

10.9. Условия и сроки хранения результатов контроля, в том числе радиографических снимков, должны отвечать требованиям действующей документации на объект контроля.

11. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

11.1. Рентгеновские аппараты поверке не подлежат.

11.2. Канавочные и пластинчатые индикаторы качества изображения (эталоны чувствительности) подлежат калибровке при их выпуске и последующей эксплуатации один раз в пять лет.

11.3. Проволочные индикаторы качества изображения (эталоны чувствительности) поверке не подлежат; они должны изыматься из обращения при повреждении пластикового чехла или обнаружении при визуальном осмотре следов коррозии проволочек. В паспорте на проволочный индикатор качества изображения должны приводиться диаметры проволочек.

11.4. Имитаторы вогнутости корня и имитаторы превышения проплава подлежат калибровке при их выпуске и последующей эксплуатации один раз в пять лет.

11.5. Денситометры подлежат поверке один раз в год.

11.6. Наборы мер оптической плотности подлежат поверке при их выпуске и последующей эксплуатации один раз в год.

11.7. Негатоскопы поверке не подлежат. При выпуске негатоскопа в паспорт должны вноситься значения максимальной яркости освещенного поля экрана и допустимой оптической плотности радиографических снимков.

11.8. Измерительный инструмент (лупы, линейки) подлежит поверке при его выпуске и последующей эксплуатации один раз в год.

11.9. Трафареты (шаблоны) для оценки размеров изображений несплошностей подлежат калибровке один раз в год.

11.10. Поверка и калибровка вышеуказанных приборов и принадлежностей должны проводиться организациями, аккредитованными в установленном порядке на право их проведения.

12. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

12.1. При проведении радиационного контроля, хранении и перезарядке радиоактивных источников излучения должна быть обеспечена безопасность работ в соответствии с требованиями Норм радиационной безопасности (НРБ-99), Основных санитарных правил обеспечения радиационной безопасности (ОСПОРБ-99), санитарных правил «Обеспечение радиационной безопасности при рентгеновской дефектоскопии» (СП 2.6.1.1283-03), санитарных правил «Обеспечение радиационной безопасности при радионуклидной дефектоскопии» (СП 2.6.1.1284-03), Санитарных правил размещения и эксплуатации ускорителей электронов с энергией до 100 МэВ № 1858-78.

12.2. Перезарядка радиоактивных источников должна проводиться с использованием как отечественной, так и импортной специально предназначенной и находящейся в исправном состоянии аппаратуры.

Перезарядку источников должны осуществлять специализированные организации, имеющие соответствующее оборудование и лицензию на указанный вид деятельности.

12.3. При транспортировании радиоактивных источников излучения должны соблюдаться требования Правил безопасности при транспортировании радиоактивных материалов (НП-053-04). Транспортировку радиоактивных источников должны осуществлять организации, имеющие соответствующее оборудование и лицензию на указанный вид деятельности.

12.4. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок и приборов, используемых при радиографическом контроле, должна быть обеспечена безопасность работ в соответствии с требованиями ГОСТ 12.1.019, а также Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей.

12.5. Электрооборудование действующих стационарных и переносных установок должно соответствовать требованиям ГОСТ 12.2.007.0 и Правил устройства электроустановок.

Приложение № 1

Справочное

Термины и их определения

Радиационный неразрушающий контроль (радиационный контроль) - вид неразрушающего контроля, основанный на регистрации и анализе ионизирующего излучения после взаимодействия с контролируемым объектом (в наименовании методов контроля, приборов, характеристик и т.д. слово «радиационный» может заменяться словом, обозначающим конкретный вид ионизирующего излучения: например, рентгеновский, нейтронный и т.д.).

Радиографический метод неразрушающего контроля (радиографический контроль) - метод радиационного неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение.

Номинальная толщина - толщина основного металла в месте контроля, указанная в чертеже (без учета допусков).

Радиационная толщина - суммарная длина участков оси рабочего пучка направленного первичного ионизирующего излучения в материале контролируемого объекта.

Класс радиографического изображения - совокупность требуемых показателей радиографического изображения (минимальной оптической плотности изображения, класса чувствительности радиографического контроля) и формирующих его факторов (класса радиографической пленки, типа источника излучения), обеспечивающая выполнение требований нормативной документации к качеству объекта контроля.

Индикатор качества изображения (эталон чувствительности) - устройство, содержащее набор элементов (проволочек, канавок, ступеней с отверстиями) с изменяющимися в определенном порядке размерами, которые позволяют определить абсолютную или относительную чувствительность радиографического контроля.

Чувствительность радиографического контроля - показатель радиографического изображения, определяемый размером минимального из элементов индикаторов качества изображения (эталонов чувствительности), выявленных на радиографическом снимке, и выраженный в абсолютных или относительных единицах.

Класс чувствительности радиографического контроля - требование к чувствительности радиографического контроля, установленное нормативной (конструкторской) документацией на объект контроля.

Класс радиографической пленки - совокупность требуемых сенситометрических параметров пленок, обеспечивающая получение радиографического изображения соответствующего класса.

Пленочная система - комбинация радиографической пленки и ее химико-фотографической обработки, которая выполняется в соответствии с инструкциями изготовителя пленки и (или) изготовителя обрабатывающих растворов.

Радиографический снимок - изображение исследуемого объекта, сварного соединения (сварного шва и околошовной зоны) на радиографической пленке.

Эффективное фокусное пятно источника ионизирующего излучения Ф - проекция излучающей области источника ионизирующего излучения на плоскость, перпендикулярную оси рабочего пучка ионизирующего излучения.

Расстояние от источника излучения до контролируемого объекта f - интервал между источником излучения и объектом контроля в направлении оси рабочего пучка излучения.

Интервал объект контроля - пленка Н - интервал между объектом контроля со стороны, обращенной к пленке, и пленкой в направлении оси рабочего пучка излучения.

Оптическая плотность радиографического снимка Д - показатель качества изображения, характеризующий степень ослабления светового потока в фотографическом слое, выраженную десятичным логарифмом отношения интенсивности падающего от источника излучения светового потока к интенсивности светового потока, прошедшего через фотографический слой.

Оптическая плотность вуали Дo - разность между средним значением оптической плотности неэкспонированных участков материала и плотностью подложки, которая представляет собой плотность неэкспонированного и непроявленного материала, отфиксированного и промытого совместно с сенситограммой.

Радиационная чувствительность радиографической пленки S - величина, обратная экспозиционной дозе H, необходимой для получения значения оптической плотности, принимаемой в качестве критерия чувствительности (Дкр = 0,85 + До).

Характеристическая кривая - зависимость оптической плотности почернения от десятичного логарифма экспозиции, представленная графически.

Коэффициент контрастности радиографической пленки γ - тангенс угла наклона прямолинейного участка характеристической кривой к оси абсцисс (логарифмов экспозиций).

Градиент радиографической пленки G - отношение приращения оптической плотности к приращению десятичного логарифма экспозиции на участке характеристической кривой радиографической пленки при Д = 2,0 + До и Д = 4,0 + До.

Отношение сигнал/шум С/σД - величина, характеризующая изменение градиента G на фоне оптической плотности равноэкспонированного радиографического снимка.

Гранулярность σД - флуктуации оптической плотности равномерно экспонированной и проявленной радиографической пленки, оцениваемые инструментальными методами.

Компьютерная обработка (расшифровка) радиографических снимков - обработка (расшифровка) радиографических снимков с использованием аппаратно-программного комплекса, включающего сканер со слайд-модулем, компьютером и программным обеспечением.

Приложение №2

Справочное

Перечень нормативных технических и методических документов, ссылки на которые

приведены в Методических рекомендациях

1. Правила аттестации и основные требования к лабораториям неразрушающего контроля (ПБ 03-372-00).

2. Правила аттестации персонала в области неразрушающего контроля (ПБ 03-440-02).

3. ГОСТ 12.1.019-79*. Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты.

4. ГОСТ 12.2.007.0-75*. Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности.

5. ГОСТ 166-89*. Штангенциркули. Технические условия.

6. ГОСТ 427-75*. Линейки измерительные металлические. Технические условия.

7. ГОСТ 2653-80*. Фотографическая сенситометрия. Термины, определения и буквенные обозначения величин.

8. ГОСТ 3778-98. Свинец. Технические условия.

9. ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия.

10. ГОСТ 7512-82*. Контроль неразрушающий. Соединения сварные. Радиографический метод.

11. ГОСТ 10691.0-84*. Материалы фотографические черно-белые галогенидосеребряные на прозрачной подложке. Метод общесенситометрического испытания.

12. ГОСТ 18394-73*. Фольга свинцовая, плакированная оловом, и оловянная. Технические условия.

13. ГОСТ 20426-82. Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения.

14. ГОСТ 23764-79*. Гамма-дефектоскопы. Общие технические условия.

15. ГОСТ 24034-80. Контроль неразрушающий радиационный. Термины и определения.

16. ГОСТ 25113-86*. Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия.

17. ГОСТ 25635-83. Материалы фотографические на прозрачной подложке. Метод определения температур деформации, отслаивания и плавления.

18. ГОСТ 25706-83*. Лупы. Типы, основные параметры. Общие технические требования.

19. ГОСТ Р 51873-2002. Источники ионизирующего излучения радионуклидные закрытые. Общие технические требования.

20. ГОСТ 27632-88*. Ускорители заряженных частиц промышленного применения. Общие технические требования.

21. ISO/FDIS 11699-1. Неразрушающий контроль: промышленные радиографические пленки. Часть 1: Классификация систем пленок для промышленной радиографии.

22. BS EN 584-1:1995. Неразрушающий контроль - промышленная радиографическая пленка. Часть 1: Классификация систем пленок для промышленной радиографии.

23. SE 1815. Standard test method for classification of film systems for industrial radiography.

24. ОСТ 6-17-54-80. Материалы фотографические черно-белые на прозрачной подложке. Метод рентгеносенситометрического испытания рентгенографических и флюорографических пленок.

25. МУЦР 06-94. Методические указания «Программа испытаний радиографических пленок для контроля трубопроводов и оборудования атомных электростанций».

26. МУЦР 07-96. Методические указания «Программа испытаний радиографических пленок для изделий, подконтрольных Госгортехнадзору России».

27. МУЦР 09-96. Методические указания «Программа испытаний проявляющих и фиксирующих растворов для химико-фотографической обработки радиографических снимков, полученных при контроле сварных соединений изделий, подконтрольных Госгортехнадзору России».

28. ИСО МЭК 45. Руководящие положения по представлению результатов испытаний.

29. Сертификация продукции и услуг.

30. Нормы радиационной безопасности (НРБ-99).

31. Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99).

32. Санитарные правила «Обеспечение радиационной безопасности при рентгеновской дефектоскопии» (СП 2.6.1.1283-03).

33. Санитарные правила «Обеспечение радиационной безопасности при радионуклидной дефектоскопии» (СП 2.6.1.1284-03).

34. Санитарные правила размещения и эксплуатации ускорителей электронов с энергией до 100 МэВ № 1858-78.

35. Правила безопасности при транспортировании радиоактивных материалов (НП-053-04).

36. Правила технической эксплуатации электроустановок потребителей.

37. Правила техники безопасности при эксплуатации электроустановок потребителей.

38. Правила устройства электроустановок.

Приложение № 3

Рекомендуемое

Классы радиографического изображения

|

Наименование показателя |

Класс радиографического изображения |

||

|

А |

В |

С |

|

|

Оптическая плотность изображения контролируемого участка, Б, не менее |

2,0 |

2,3 |

1,5 |

|

Класс чувствительности радиографического контроля |

2 |

1 |

3 |

|

.Класс радиографической пленки |

Выбирается из табл. 1-3 приложения № 14 в зависимости от толщины контролируемого объекта и используемого источника |

||

|

Тип источника излучения |

Рентгеновские аппараты непрерывного и импульсного действия, гамма-дефектоскопы с радионуклидными источниками Иттербий-169, Тулий-170, Селен-75, Иридий-192, Цезий- 137, Кобальт-60, источники тормозного излучения |

Рентгеновские аппараты непрерывного действия, гамма-дефектоскопы с радионуклидными источниками Иттербий-169, Тулий-170, Селен-75, Иридий-192, Кобальт-60, источники тормозного излучения |

Рентгеновские аппараты непрерывного и импульсного действия, гамма-дефектоскопы с радионуклидными источниками Иттербий-169, Тулий-170, Селен-75, Иридий-192, Цезий- 137, Кобальт-60, источники тормозного излучения |

Приложение № 4

Рекомендуемое

Классы радиографических пленок

1. Классы радиографических пленок определяются граничными значениями сенситометрических и структурометрических свойств (табл. 1).

Таблица 1

|

Наименование параметра |

Напряжение на рентгеновской трубке, кВ |

Классы радиографических пленок |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Коэффициент контрастности γ, не менее |

80 |

5,2 |

4,8 |

4,2 |

4,1 |

3,5 |

3,0 |

|

220 |

4,8 |

4,5 |

3,6 |

3,5 |

2,1 |

1,8 |

|

|

Радиационная чувствительность s0,85 + До, кг/Кл (Р-1), не менее |

80 |

4,84×103 (1,25) |

1,16×104 (3) |

3,10×104 (8) |

4,64×104 (12) |

9,68×104 (25) |

11,6×104 (30) |

|

Радиационная чувствительность S2,0+До, кг/Кл (Р-1), не менее |

220 |

1,8×103 (0,5) |

4,64×103 (1,2). |

1,24×104 (3,2) |

1,85×104 (4,8) |

3,87×104 (10) |

4,64×104 (12) |

|

Минимальный градиент Gmin: |

220 |

|

|

|

|

|

|

|

приД = 2,0 + Дo при Д = 4,0.+ Дo |

|

4,5 7,5 |

4,3 7,4 |

4,1 6,8 |

4,1 6,8 |

3,8 6,4 |

3,5 5,0 |

|

Минимальное отношение сигнал/шум (G/σд)min при Д = 2,0 + До |

220 |

300 |

230 |

180 |

150 |

120 |

100 |

|

Максимальная гранулярность σдmax |

220 |

0,018 |

0,018 |

0,023 |

0,028 |

0,032 |

0,039 |

2. Коэффициент контрастности γ, оптическую плотность вуали До, радиационную чувствительность S, градиент G, отношение сигнал/шум G/σд и гранулярность σд определяют в соответствии с требованиями пп. 6.2.15 - 6.2.18, 6.3.1, 6.3.2 приложения № 15.

3. Оценка сенситометрических и структурометрических свойств радиографических пленок

3.1. Средние значения градиента G при Д + До = 2,0 и Д + До = 4,0 должны превышать (или равняться) значения, приведенные в табл. 1. Допускается превышение значения градиента G не более чем на 5 % при условии, что среднее значение отношения сигнал/шум G/σд)min при Д + До = 2,0 больше (или равно) максимального значения, приведенного в табл. 1.

3.2. Допускается превышение значения гранулярности σд не более чем на 10 % (за счет погрешности измерения оптической плотности снимка, превышающей заданную величину и связанной с обеспечением регламентируемой оптической плотности: 2,0 ± 0,5 Б) при условии, что величина G/σд)min при Д + До = 2,0 больше (или равна) минимального значения, приведенного в табл. 1.

3.3. Превышение значения градиента G не более чем на 5 % должно компенсироваться уменьшением величины гранулярности σд (не более чем на 10 %). При этом величина (G/σд)min при Д + До = 2,0 должна выбираться из табл. 1 и быть больше, чем экспериментальная G/σд.

3.4. Изменение активности проявителя вызывает систематическую ошибку из-за сдвига градиента G при Д + До = 2,0 и Д + До = 4,0, которая не влияет на фактическую величину G/σд при Д + До = 2,0. При этом следует отметить, что для G/σд при Д + До = 2,0 погрешность измерения должна быть меньше, чем для величины σд, которую следует учитывать при классификации пленок.

4. Требования к классификации пленок, приведенные в табл. 1, действительны только для пленочной системы, включающей радиографическую пленку и процессы химико-фотографической обработки и сушки снимков

5. Сенситометрические параметры γ, s0,85, S2,0 должны определяться при напряжении на рентгеновской трубке 80 и 220 кВ. При этом величина дозы излучения на 15-м поле для напряжения на рентгеновской трубке при 80 и 220 кВ должна соответствовать требованиям ОСТ 6-17-54-80.

6. Проведение классификации пленок по сокращенной схеме

6.1. При классификации пленок по сокращенной схеме должны определяться γ, s0,85 + До, S2,0+До при напряжении на трубке 80 и 220 кВ, градиент G, минимальная гранулярность σДmin при Д = 2 + До. При этом величину оптической плотности для расчета σДmin допускается измерять денситометром с последующим уточнением σДmin по специальной методике. Величины минимального градиента Gmin при Д = 4,0 + До и максимального отношения градиент/шум (G/σд)min при Д = 2,0 + До должны быть указаны в сертификате на данную пленочную систему.

6.2. В случае отсутствия в сертификате значений (G/σд)min при Д = 2,0 + До и минимального градиента Gmin при Д = 4,0 + До проводится полная схема испытаний.

7. Взаимосвязь наиболее распространенных классификаций радиографических пленок приведена в табл. 2.

Таблица 2

|

Классы радиографических пленок |

||||

|

BS EN 584-1 |

SE 1815 |

ISO 11 699-1 |

JIS K7627 |

Настоящие Методические рекомендации |

|

С1 |

Спец. |

T1 |

Т1 |

1 |

|

С2 |

I |

T1 |

Т1 |

2 |

|

СЗ |

I |

Т2 |

Т2 |

3 |

|

С4 |

I |

Т2 |

Т2 |

4 |

|

С5 |

II |

Т3 |

Т3 |

5 |

|

С6 |

III |

Т4 |

Т4 |

6 |

8. Отнесение типов радиографических пленок к определенному классу приведено в табл. 3.

Таблица 3

|

Фирма |

Тип радиографической пленки |

Ручная обработка пленки |

Машинная обработка пленки |

||

|

Рентген-2ТП |

AGFA 128 |

AGFA 135 |

KODAK |

||

|

AGFA |

D2 |

|

1 |

1 |

|

|

D3 |

|

2 |

2 |

|

|

|

D4 |

|

3 |

3 |

|

|

|

D5 |

|

4 |

4 |

|

|

|

D7 |

|

5 |

5 |

|

|

|

D8 |

|

6 |

6 |

|

|

|

ОАО «Тасма-Холдинг» |

РТ-5, РТ-К, РТ-15 |

2 |

2 |

|

|

|

РТ-14 |

3 |

3 |

|

|

|

|

РТ-7Т, РТ-12 |

5 |

5 |

|

|

|

|

РТ-1, РТ-1В |

6 |

6 |

|

|

|

|

KODAK |

R |

|

|

|

1 |

|

М |

|

|

|

2 |

|

|

МХ125 |

|

|

|

3 |

|

|

Т200 |

|

|

|

4 |

|

|

АА400 |

|

|

|

5 |

|

|

СХ |

|

|

|

6 |

|

Примечания: 1. На типы пленок, не приведенные в табл. 3, завод-изготовитель представляет документацию, подтверждающую их качество (параметры) в соответствии с требованиями табл. 1.

2. При невозможности получения документов с завода - изготовителя пленок, подтверждающих их качество требованиям табл. 1, допускается использовать результаты испытания, полученные в соответствии с требованиями приложения № 15 к настоящему РД или в испытательной лаборатории, аккредитованной в ЕС ОС Ростехнадзора.

Приложение № 5

Справочное

Маркировочные знаки

1. Маркировочные знаки предназначены для маркировки на радиографических снимках участков объекта контроля.

2. Маркировочные знаки изготовляют из свинца, его сплавов с сурьмой, латунью или другого материала, обеспечивающего получение их четких изображений на радиографических снимках.

3. Шрифтовая линия, образующая знак, должна составлять от 0,6 до 0,8 его толщины.

4. Размеры маркировочных знаков буквенных (А Б, В, Г, Д, Е, Ж, 3, И, К, Л, М, Н, О, П, Р, С, Т, У, Ф, X, Ц, Ч, Ш, Щ, Ъ, Ь, Э, Ю, Я) и цифровых (0, 1, 2, 3, 4, 5, 6, 7, 8, 9) приведены в табл. 1.

Маркировочные знаки «тире» и «стрелка» относятся к наборам цифр.

Таблица 1

Размеры маркировочных знаков

|

Номер набора букв |

Номер набора цифр |

Высота, мм |

Ширина, мм |

Толщина, мм |

|||

|

Номин. |

Пред, откл. |

Номин. |

Пред, откл. |

Номин. |

Пред, откл. |

||

|

1 |

5 |

5 |

±0,3 |

3,2 |

±0,4 |

1,0 |

±0,2 |

|

2 |

6 |

8 |

5,0 |

±0,5 |

1,5 |

||

|

3 |

7 |

12 |

±0,5 |

7,7 |

±0,8 |

2,5 |

±0,3 |

|

4 |

8 |

18 |

11,5 |

±1,3 |

5,0 |

||

Примечание. Для букв Д, Ц, Щ, Ж, М, Ф, Ш, Щ, Ю набора № 1 допускаются следующие предельные отклонения: по высоте - от + 0,7 до - 0,3 мм; по ширине - от + 0,8 до - 0,4 мм.

Приложение № 6

Справочное

Экраны усиливающие и защитные

1. Экраны усиливающие предназначены для сокращения времени экспозиции при радиографическом контроле объектов.

2. Экраны защитные предназначены для защиты пленки от рассеянного излучения.

3. Усиливающие металлические и защитные экраны должны быть изготовлены из листовой фольги с наклеенной на нее гибкой пленкой (например, поливинилбутиральной), которая предохраняет фольгу от механических повреждений. На поверхность фольги должно быть нанесено механическим способом клеймо с указанием ее толщины.

4. Размеры усиливающих металлических и защитных экранов приведены в табл. 1.

Таблица 1

Размеры металлических усиливающих и защитных экранов

|

Формат экрана, мм |

Ширина экрана, мм |

Длина экрана, мм |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

30×150 |

30 |

± 0,5 |

150 |

± 1 |

|

60×120 |

60 |

120 |

||

|

60×240 |

240 |

|||

|

60×300 |

300 |

|||

|

60×360 |

360 |

|||

|

60×400 |

400 |

|||

|

60×480 |

480 |

|||

|

80×120 |

80 |

120 |

||

|

80×240 |

240 |

|||

|

80×300 |

300 |

|||

|

80×360 |

360 |

|||

|

80×400 |

400 |

|||

|

80×480 |

480 |

|||

|

100×120 |

100 |

±0,5 |

120 |

± 1 |

|

100×240 |

240 |

|||

|

100×300 |

300 |

|||

|

100×360 |

360 |

|||

|

100×400 |

400 |

|||

|

100×480 |

480 |

|||

|

150×240 |

150 |

± 1,0 |

240 |

|

|

150×300 |

300 |

|||

|

150×360 |

360 |

|||

|

150×400 |

400 |

|||

|

240×300 |

240 |

300 |

||

|

240×360 |

360 |

|||

|

240×400 |

400 |

|||

|

300×400 |

300 |

|||

Примечание. При необходимости допускаются экраны других форматов.

5. Толщина фольги (металлического листа), применяемой для изготовления усиливающих металлических и защитных экранов, должна соответствовать значениям, приведенным в табл. 2 и 3.

Таблица 2

Толщина фольги металлических усиливающих экранов

|

Материал экрана |

Толщина фольги, мм |

|

|

Номин. |

Пред. откл. |

|

|

Листовая фольга на основе свинца |

0,02 |

-0,005 |

|

0,03 |

||

|

0,05 |

||

|

0,09 |

-0,010 |

|

|

0,10 |

||

|

0,16 |

-0,030 |

|

|

0,20 |

||

|

0,30 |

-0,050 |

|

|

0,50 |

-0,070 |

|

|

1,00 |

-0,090 |

|

|

Листовая фольга на основе меди, латуни, стали, титана |

0,04 |

-0,005 |

|

0,06 |

||

|

0,10 |

-0,010 |

|

|

0,18 |

-0,030 |

|

|

0,20 |

||

|

0,32 |

-0,050 |

|

|

0,40 |

||

|

0,60 |

-0,070 |

|

|

1,00 |

-0,090 |

|

|

2,00 |

-0,100 |

|

Таблица 3

Толщина фольги металлических защитных экранов

|

Материал экрана |

Толщина фольги, мм |

|

|

Номин. |

Пред. откл. |

|

|

Листовая фольга на основе свинца |

0,50 |

-0,070 |

|

1,00 |

-0,090 |

|

|

1,50 |

-0,100 |

|

|

2,00 |

-0,150 |

|

6. Размеры флуоресцентных экранов приведены в табл. 4.

Таблица 4

Основные размеры флуоресцентных экранов

|

Формат экрана, мм |

Ширина экрана, мм |

Длина экрана, мм |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

240×300 |

240 |

±1 |

300 |

±1 |

|

240×360 |

360 |

|||

|

240×400 |

400 |

|||

|

300×400 |

300 |

|||

7. Выбор толщины усиливающих металлических экранов следует проводить по табл. 5.

Таблица 5

Толщина усиливающих металлических экранов

|

Источник излучения |

Толщина усиливающих металлических экранов, мм |

|

1. Рентгеновское излучение при напряжении на трубке, кВ: |

|

|

До 100 включительно |

Без экранов или с передним и задним экранами из свинца толщиной менее 0,03 |

|

Свыше 100 до 250 включительно |

Передний и задний экраны из свинца толщиной 0,02-0, 16 |

|

Свыше 250 до 300 включительно |

Передний и задний экраны из свинца толщиной 0,02-0,20 |

|

Свыше 300 до 500 включительно |

Передний и задний экраны из свинца толщиной 0,10-0,30 |

|

2. Радионуклидные источники: |

|

|

Иттербий-169 |

Без экранов или с передним и задним экранами из свинца толщиной менее 0,03 |

|

Тулий-170 |

Передний или задний экран из свинца толщиной 0,02-0,09 |

|

Селен-75 |

Передний и задний экраны из свинца толщиной 0,02-0, 16 - |

|

Иридий-192 |

Передний и задний экраны из свинца толщиной 0,09-0,20 |

|

Цезий-137 |

Передний и задний экраны из свинца толщиной 0,20-0,50 |

|

Кобальт-60 |

Передний и задний экраны из свинца толщиной 0,30-0,50 |

|

3. Ускоритель электронов на энергии, МэВ: |

|

|

От 1,0 до 4,0 включительно |

Передний и задний экраны из свинца толщиной 0,50-1, 00 |

|

Свыше 4 до 35 включительно |

Передний и задний экраны из меди или стали толщиной не менее 1,00 |

Примечания: 1. Допускается использовать медные, латунные и стальные экраны толщиной, увеличенной до двух раз относительно толщины свинцовых экранов.

2. При применении экранов различной толщины более толстый из них следует использовать как задний, при этом его толщина может превышать значения, приведенные в таблице.

8. Выбор толщины защитного экрана следует проводить по табл. 6.

Таблица 6

Толщина защитного экрана

|

Источник излучения |

Толщина защитного экрана, мм, не менее |

|

Рентгеновский аппарат с напряжением на трубке до 200 кВ; радионуклидные источники Иттербий-169, Тулий-170, Селен-75 |

0,50 |

|

Рентгеновский аппарат с напряжением на трубке св. 200 кВ; радионуклидные источники Иридий-192, Цезий-137, Кобальт-60 |

1,00 |

|

Ускоритель электронов |

1,50 |

Приложение № 7

Справочное

Кассеты для радиографических пленок гибкие

1. Кассеты должны обеспечивать защиту от светового воздействия на радиографическую пленку, защиту пленки от физико-механических повреждений эмульсионных слоев, плотное прилегание радиографических пленок к усиливающим экранам.

2. Кассеты изготовляют из свето- и влагонепроницаемого термостойкого материала, обеспечивающего работоспособность кассет в диапазоне температур от - 50 до + 50°С и при влажности воздуха до 90 %.

3. Кассеты должны состоять из двух чехлов: внутреннего и внешнего. При этом на внешнем чехле должны быть предусмотрены карманы для размещения индикаторов качества изображения и маркировочных знаков.

Допускается применение кассет, состоящих из одного чехла, при условии соответствия материалов кассет и их конструкций требованиям, приведенным в пп. 1 и 2 настоящего приложения.

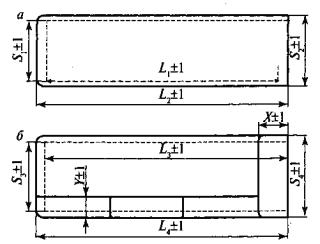

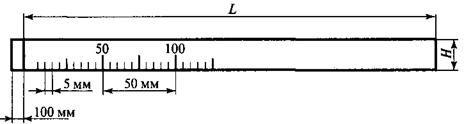

4. Внутренние и наружные размеры кассет приведены на рис. 1 и в табл.1.

Рис. 1.

Кассета для радиографической пленки гибкая:

а - внутренний чехол; б - наружный чехол

Таблица 1

Внутренние и наружные размеры кассет

|

Формат кассеты |

Размеры кассеты, мм |

|||||||||

|

S1 |

S2 |

L1 |

L2 |

S3 |

S4 |

L3 |

L4 |

x |

y |

|

|

30×150 |

35 |

45 |

152 |

157 |

55 |

65 |

162 |

167 |

30 |

15 |

|

60×120 |

65 |

75 |

122 |

127 |

85 |

95 |

132 |

137 |

20 |

|

|

60×240 |

242 |

247 |

252 |

257 |

||||||

|

60×300 |

302 |

307 |

312 |

317 |

||||||

|

60×360 |

362 |

367 |

372 |

377 |

||||||

|

60×400 |

402 |

407 |

412 |

417 |

||||||

|

60×480 |

482 |

487 |

492 |

497 |

||||||

|

80×120 |

85 |

95 |

122 |

127 |

105 |

115 |

132 |

137 |

30 |

|

|

80×240 |

242 |

247 |

252 |

257 |

||||||

|

80×300 |

302 |

307 |

312 |

317 |

||||||

|

80×360 |

362 |

367 |

372 |

377 |

||||||

|

80×400 |

402 |

407 |

412 |

417 |

||||||

|

80×480 |

482 |

487 |

492 |

497 |

||||||

|

100×120 |

105 |

115 |

122 |

127 |

125 |

135 |

132 |

137 |

||

|

100×240 |

242 |

245 |

252 |

257 |

||||||

|

100×300 |

302 |

307 |

312 |

317 |

||||||

|

100×360 |

362 |

367 |

372 |

377 |

||||||

|

100×400 |

402 |

407 |

412 |

417 |

||||||

|

100×480 |

482 |

487 |

492 |

497 |

||||||

|

150×240 |

155 |

165 |

242 |

247 |

175 |

185 |

252 |

257 |

||

|

150×300 |

302 |

307 |

312 |

317 |

||||||

|

150×360 |

362 |

367 |

372 |

377 |

||||||

|

150×400 |

402 |

407 |

412 |

417 |

||||||

|

240×300 |

245 |

255 |

302 |

307 |

265 |

275 |

312 |

317 |

||

|

240×360 |

|

362 |

367 |

372 |

377 |

|||||

|

240×400 |

|

402 |

407 |

412 |

417 |

|||||

|

300×400 |

305 |

315 |

|

325 |

335 |

|||||

Примечание. При необходимости допускаются кассеты других форматов.

Приложение №8

Справочное

Индикаторы качества изображения

1. Индикаторы качества изображения подразделяются на проволочные, канавочные и пластинчатые.

2. Индикаторы качества изображения изготовляют из металла или сплава, основа которого по химическому составу аналогична основе объекта контроля.

3. Проволочные индикаторы качества изображения должны иметь маркировку, выполненную свинцовыми цифрами по табл. 1 приложения № 5 к настоящим Методическим рекомендациям, вложенными в пластиковый чехол. Для маркировки индикаторов используются следующие номера наборов цифр:

№ 5 - для проволочных индикаторов качества изображения № 1 и 2;

№ 6 - для проволочных индикаторов качества изображения № 3 и 4.

Маркировка проволочных индикаторов должна включать условное обозначение материала индикатора и номер, определяющий его геометрические размеры.

4. Канавочные и пластинчатые индикаторы качества изображения должны иметь маркировку, нанесенную электрохимическим или другим методом, обеспечивающим ее сохранность в течение срока службы индикаторов, установленного нормативной документацией предприятия-изготовителя. Первая цифра маркировки должна включать условное обозначение материала индикатора качества изображения, последующие - номер, определяющий его геометрические размеры, и идентификационный номер, присвоенный предприятием-изготовителем.

Допускается производить маркировку материала канавочных индикаторов в виде отверстий в соответствии с ГОСТ 7512.

5. Условное обозначение материала индикаторов качества изображения должно быть следующим:

1 - для сплавов на основе железа;

2 - для сплавов на основе алюминия и магния;

3 - для сплавов на основе титана;

4 - для сплавов на основе меди;

5 - для сплавов на основе никеля.

6. Длина проволочек в индикаторах составлять 20 ± 0,5 мм.

Предельные отклонения для диаметров проволочек должны составлять: до 0,125 мм - ± 0,005 мм; свыше 0,125 до 0,50 мм - ± 0,01 мм; свыше 0,50 до 1,60 мм - ± 0,02 мм; свыше 1,60 до 4,00 мм - ± 0,04 мм.

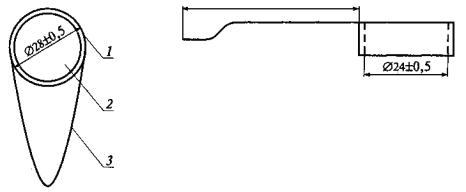

7. Форма и размеры проволочных индикаторов качества изображения приведены на рис. 1 и в табл. 1.

Форма и размеры канавочных индикаторов качества изображения приведены на рис. 2 и в табл. 2.

Рис. 1. Проволочный индикатор качества изображения

Таблица 1

Размеры проволочных индикаторов качества изображения

|

Номер индикатора |

Диаметр проволочки, мм |

||||||

|

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

|

|

1 |

0,20 |

0,16 |

0,125 |

0,10 |

0,08 |

0,063 |

0,05 |

|

2 |

0,40 |

0,32 |

0,250 |

0,20 |

0,16 |

0,125 |

0,10 |

|

3 |

1,25 |

1,00 |

0,800 |

0,63 |

0,50 |

0,400 |

0,32 |

|

4 |

4,00 |

3,20 |

2,500 |

2,00 |

1,60 |

1,250 |

1,00 |

Рис. 2. Канавочный индикатор качества изображения

Таблица 2

Размеры канавочных индикаторов качества изображения, мм

|

Номер

индии- |

Глубина канавки |

Пред, откл. глубины |

R, не более |

а |

b |

с |

h |

L |

||||||||||

|

h1 |

h2 |

h3 |

h4 |

h5 |

h6 |

Но- |

Пред, |

Но- |

Пред, |

Но- |

Пред, |

Но- |

Пред, |

Но- |

Пред, |

|||

|

1 |

0,60 |

0,5 |

0,40 |

0,3 |

0,20 |

0,1 |

-0,05 |

0,1 |

2,5 |

±0,15 |

0,5 |

+0,1 |

10 |

-0,36 |

2 |

-0,10 |

45 |

-0,52 -0,62 |

|

2 |

1,75 |

1,5 |

1,25 |

1,0 |

0,75 |

0,5 |

-0,10 |

0,2 |

4,0 |

±0,40 |

1,5 |

+0,3 |

12 |

-0,43 |

4 |

-0,12 |

||

|

3 |

- |

- |

3,00 |

2,5 |

2,00 |

1,5 |

-0,25 |

0,3 |

6,0 |

3,0 |

14 |

6 |

60 |

-0,74 |

||||

|

400 |

3,5 |

- |

- |

- |

- |

-0,30 |

||||||||||||

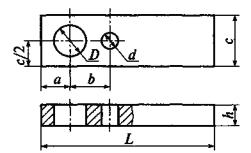

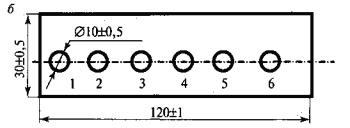

9. Форма и размеры пластинчатых индикаторов качества изображения приведены на рис. 3 и в табл. 3.

10. Канавочные и пластинчатые индикаторы качества изображения должны иметь паспорт на каждый индикатор, проволочные - на комплект индикаторов (10 штук).

Рис. 3. Пластинчатый индикатор качества изображения

Таблица 3

Размеры пластинчатых индикаторов качества изображения, мм

|

Номер

|

h |

D |

d |

a |

b |

c |

L |

|||||||

|

Но- |

Пред, откл. |

Но-мин. |

Пред, откл. |

Но- |

Пред, откл. |

Но- |

Пред, откл. |

Но- |

Пред, откл. |

Но-мин. |

Пред, откл. |

Но- |

Пред, откл. |

|

|

1 |

0,10 |

-0,01 |

0,2 |

-0,01 |

0,10 |

-0,01 |

5 |

±0,1 |

5 |

±0,1 |

10 |

-0,3 |

35 |

-0,5 |

|

2 |

0,20 |

-0,02 |

0,4 |

-0,02 |

0,20 |

|||||||||

|

3 |

0,30 |

0,6 |

0,30 |

-0,02 |

||||||||||

|

4 |

0,40 |

0,8 |

0,40 |

|||||||||||

|

5 |

0,50 |

1,0 |

0,50 |

|||||||||||

|

6 |

0,60 |

-0,06 |

1,2 |

-0,06 |

0,60 |

6 |

7 |

±0,2 |

12 |

-0,4 |

-0,6 |

|||

|

7 |

0,75 |

1,5 |

0,75 |

|||||||||||

|

8 |

1,00 |

2,0 |

1,00 |

|||||||||||

|

9 |

1,25 |

2,5 |

1,25 |

-0,06 |

||||||||||

|

10 |

1,50 |

-0,10 |

3,0 |

-0,10 |

1,50 |

7 |

±0,2 |

9 |

14 |

45 |

||||

|

11 |

2,00 |

4,0 |

-0,15 |

2,0 |

||||||||||

|

12 |

2,50 |

5,0 |

2,50 |

|||||||||||

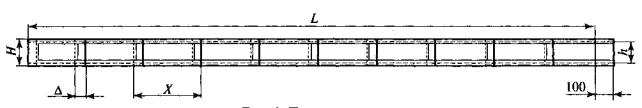

Приложение № 9

Справочное

Имитаторы вогнутости корня и превышения проплава

1. Толщина имитаторов должна быть равна величине усиления контролируемого шва. Радиус канавки (выступа) должен быть равен максимально допустимой глубине вогнутости корня (превышения проплава).

2. Имитаторы могут иметь форму дуги с внутренним радиусом, равным внешнему радиусу цилиндрического объекта контроля.

3. Форма и размеры имитаторов приведены на рис. 1 и в табл. 1 и 2.

Рис. 1. Имитатор вогнутости корня и имитатор превышения

проплава:

а - имитатор вогнутости корня; б - имитатор превышения проплава

Таблица 1

Размеры имитаторов вогнутости корня, мм

|

Номер имитатора |

Толщина сварного соединения |

S |

L |

R |

Н |

||||

|

Номин. |

Пред, откл. |

Номин. |

Пред, откл. |

Номин. |

Пред, откл. |

Номин. |

Пред, откл. |

||

|

1 |