|

||||||||||||||||||||||||

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ"

Общество с ограниченной ответственностью

«Научно-исследовательский институт природных газов и

газовых технологий - ВНИИГАЗ»

Общество с ограниченной ответственностью

«Информационно-рекламный центр газовой промышленности»

СТАНДАРТ ОРГАНИЗАЦИИ

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИЯМ СВАРКИ ПРИ

СТРОИТЕЛЬСТВЕ И РЕМОНТЕ

ПРОМЫСЛОВЫХ И МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

Часть I

СТО Газпром 2-2.2-136-2007

Дата введения - 22.09.2007

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ" с участием Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром"

2 ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 28 июня 2007 г. № 171

4 ВЗАМЕН ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка» в части требований раздела 2 «Электродуговая сварка магистральных и промысловых трубопроводов» (пп. 2.1-2.10) и приложений 1, 2, 4;

СП 105-34-96 «Свод правил сооружения магистральных газопроводов. Производство сварочных работ и контроль качества сварных соединений».

Содержание

Введение

Настоящий стандарт разработан с целью установления требований к сварным соединениям, к порядку выполнения сборочно-сварочных работ, применению сварочных материалов и сварочного оборудования при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов.

В разработке настоящего стандарта участвовал авторский коллектив: В.В. Харионовский, В.И. Беспалов, Д.Г. Будревич, С.А. Курланов, Т.В. Артеменко, Т.Л. Лучина (ООО «ВНИИГАЗ»), В.В. Салюков, Е.М. Вышемирский, А.В. Шипилов (ОАО «Газпром»), С.В. Головин, Н.Г. Блехерова, В.А. Данильсон, В.В. Прохоров (ООО «Институт-ВНИИСТ»).

1 Область применения

1.1 Настоящий стандарт распространяется на сварку кольцевых соединений труб, соединительных деталей трубопроводов, запорной и регулирующей арматуры при строительстве, реконструкции и капитальном ремонте* промысловых и магистральных газопроводов и конденсатопроводов**, изготовленных из сталей с нормативным значением временного сопротивления на разрыв до 590 МПа (60 кгс/мм2) включительно условным диаметром DN (Ду) от 20 до 1400 с толщиной стенки от 2,0 до 32,0 мм включительно, в т.ч.:

____________________

* Разделка кромок труб должна соответствовать параметрам в соответствии с требованиями технологии сварки.

** В тексте стандарта, за исключением особых случаев, вместо терминов: "промысловый (е) и магистральный (е) газопровод (ы) и конденсатопровод (ы)" употребляется термин "газопровод (ы)".

а) промысловых газопроводов с рабочим давлением среды свыше 1,2 МПа до 9,8 МПа включительно, к которым относятся:

1) газопроводы-шлейфы от скважин до установок предварительной, комплексной подготовки газа; газовые коллекторы, межпромысловые коллекторы от установок предварительной, комплексной подготовки газа до головных сооружений, дожимных компрессорных станций, компрессорных станций, газоперерабатывающих заводов;

2) газопроводы технологической обвязки установок предварительной, комплексной подготовки газа, компрессорных станций, узлов редуцирования газа, газоизмерительных станций;

б) магистральных газопроводов с рабочим давлением среды свыше 1,2 МПа до 8,3 МПа, к которым относятся:

1) линейная часть с отводами, лупингами и перемычками, запорной и регулирующей арматурой, переходами через естественные и искусственные препятствия, узлами пуска и приема очистных устройств и дефектоскопов, узлами сбора и хранения конденсата, устройствами для ввода метанола в газопровод;

2) газопроводы технологической обвязки компрессорных станций с узлами подключения, газораспределительных станций, подземных хранилищ газа, станций охлаждения газа, узлов редуцирования газа, газоизмерительных станций.

1.2 Стандарт не распространяется на сварку промысловых газопроводов с рабочим давлением среды св. 9,8 МПа, магистральных газопроводов с рабочим давлением среды св. 8,3 МПа, трубопроводов для транспортирования сероводородактивного газа, нефти и нефтепродуктов.

1.3 Стандарт устанавливает порядок выполнения сборочно-сварочных работ, применения сварочных материалов и оборудования, а также требования к параметрам и свойствам сварных соединений, технологиям сварки при строительстве промысловых и магистральных газопроводов следующими дуговыми способами*:

_____________________

* Автоматическая контактная сварка оплавлением и другие способы сварки могут применяться по отдельным технологическим инструкциям, согласованным с ОАО «Газпром» и разработчиком настоящего стандарта.

- ручной дуговой сваркой покрытыми электродами;

- ручной аргонодуговой сваркой неплавящимся электродом;

- механизированной сваркой плавящимся электродом в среде активных газов и смесях;

- механизированной сваркой самозащитной порошковой проволокой;

- автоматической сваркой плавящимся электродом в среде инертных газов и смесях;

- автоматической сваркой плавящимся электродом в среде активных газов и смесях;

- автоматической сваркой порошковой проволокой в среде инертных газов и смесях;

- автоматической сваркой под флюсом.

1.4 Положения стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО «Газпром», а также сторонними организациями, выполняющими сварочные работы и технический надзор за качеством работ при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов ОАО «Газпром».

1.5 При применении настоящего стандарта в полном или частичном объеме в проектных, нормативных, технологических и иных документах ссылки на стандарт обязательны.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р 52222-04 Флюсы сварочные плавленые для автоматической сварки

ГОСТ Р 52079-2003 Трубы стальные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

СТО Газпром 14-2005 Типовая инструкция по проведению огневых работ на газовых объектах ОАО «Газпром»

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-2.2-115-2007 Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включ.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю, составленному на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины в соответствии с ГОСТ 2601, ГОСТ 16504, ГОСТ Р 52079, а также следующие термины с соответствующими определениями:

3.1.1 автоматическая сварка: Дуговая сварка, при которой возбуждение дуги, подача сварочной проволоки и относительное перемещение дуги и свариваемых соединений осуществляется автоматически, а установка, корректировка параметров режимов сварки осуществляется оператором.

3.1.2 аттестованный сварочный материал: Сварочный материал, прошедший аттестацию и имеющий свидетельство об аттестации в соответствии с требованиями РД 03-613-03 [1].

3.1.3 аттестованное сварочное оборудование: Сварочное оборудование, прошедшее аттестацию и имеющее свидетельство об аттестации в соответствии с требованиями РД 03-614-03 [2].

3.1.4 аттестованная технология сварки: Технология сварки, прошедшая приемку в конкретной производственной организации в соответствии с требованиями настоящего стандарта и имеющая свидетельство о производственной аттестации в соответствии с требованиями РД 03-615-03 [3].

3.1.5 аттестованный сварщик: Квалифицированный сварщик, прошедший аттестацию в соответствии с требованиями ПБ 03-273-99 [4], РД 03-495-02 [5] и имеющий аттестационное удостоверение.

3.1.6 аттестационный центр: Организация, являющаяся частью организационной структуры системы аттестации сварочного производства и осуществляющая аттестацию сварщиков и специалистов сварочного производства, сварочных материалов, оборудования и технологий в соответствии с требованиями нормативных и методических документов системы аттестации сварочного производства.

3.1.7 газ активный: Защитный газ, вступающий в химическое взаимодействие с жидким металлом в зоне сварки (например, углекислый газ).

3.1.8 газ инертный: Защитный газ, не вступающий в химическое взаимодействие с жидким металлом в зоне сварки (например, аргон, гелий).

3.1.9 давление рабочее (нормативное): Наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации газопровода.

3.1.10 горячий проход: Слой шва, выполняемый незамедлительно после сварки и зачистки корневого слоя шва, при сварке которого температура металла корневого слоя шва не должна опускаться ниже регламентированного значения.

3.1.11 захлест: Стыковое кольцевое сварное соединение двух участков газопровода в месте технологического разрыва, выполняемое без подварки изнутри корневого слоя шва.

3.1.12 зазор: Кратчайшее расстояние между кромками собранных для сварки деталей.

[ГОСТ 2601-84, п. 104а]

3.1.13 зона термического влияния, ЗТВ: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

[ГОСТ 2601, п. 124]

3.1.14 импульсно-дуговая сварка: Дуговая сварка, при которой сварочная дуга дополнительно питается импульсами тока по заданной программе.

[ГОСТ 2601, п. 15]

3.1.15 катушка: Отрезок трубы, предназначенный для соединения двух участков газопровода, либо для сварки контрольных сварных соединений при производственной аттестации технологий сварки, допускных испытаниях и аттестации сварщиков, операторов.

3.1.16 класс прочности труб: Прочность металла труб, оцениваемая временным сопротивлением sв и обозначаемая символами от К34 до К60, что соответствует нормативным значениям sв (кгс/мм2).

[ГОСТ Р 52079-2003, п. 3.15]

3.1.17 корневой слой шва: Часть сварного шва, наиболее удаленная от его лицевой поверхности.

[ГОСТ 2601, п. 81]

3.1.18 контрольное сварное соединение, КСС: Сварное соединение, выполняемое при аттестации сварщиков, сварочных материалов, сварочного оборудования, технологий сварки, допускных испытаниях сварщиков и являющееся однотипным по отношению к производственным сварным соединениям газопроводов.

3.1.19 металл шва: Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

[ГОСТ 2601, п. 121]

3.1.20 механизированная (полуавтоматическая) сварка: Дуговая сварка, при которой подача сварочной проволоки осуществляется автоматически, а установка, корректировка параметров режимов сварки и перемещение сварочной горелки осуществляются оператором.

3.1.21 Национальная Ассоциация Контроля и Сварки, НАКС: Организация, являющаяся частью организационной структуры системы аттестации сварочного производства и осуществляющая разработку нормативных и методических документов, методическое руководство, контроль и координацию деятельности аттестационных центров по аттестации сварщиков и специалистов сварочного производства, сварочных материалов, оборудования и технологий, ведение реестра аттестационных центров и результатов аттестаций.

3.1.22 направление сварки: Направление движения сварочной дуги вдоль продольной оси сварного соединения.

[ГОСТ 2601, п. 94]

3.1.23 непровар: Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

[ГОСТ 2601, п. 196]

3.1.24 нутрение: Подготовка внутренней поверхности торца трубы газовой резкой с последующей механической обработкой, либо механической обработкой под определенным углом.

3.1.25 однотипные сварные соединения: Группа сварных соединений, выполняемых по одной и той же технологии сварки, имеющих общие основные параметры с определенным диапазоном их значений (материал (металл), диаметр, толщина стенки, конструктивные элементы и др.).

3.1.26 операционно-технологическая карта сборки и сварки: Карта операционного описания технологического процесса в технологической последовательности по всем операциям подготовки, сборки и сварки, с указанием технологических режимов сварки и данных о средствах технологического оснащения, разработанная по форме типовой операционно-технологической карты.

3.1.27 отпуск: Вид термообработки, заключающийся в нагреве сварных соединений ниже температур превращения, выдержке при заданной температуре и последующем охлаждении с определенной скоростью, с целью снижения уровня сварочных напряжений, улучшения структуры и свойств сварных соединений.

3.1.28 отпуск высокотемпературный (высокий): Вид отпуска, заключающийся в нагреве сварных соединений до температуры от 500 °С до 680 °С, выдержке от 1 до 5 ч при заданной температуре и охлаждении под слоем теплоизоляционных материалов.

3.1.29 переходное кольцо: Патрубок, отрезок трубы промежуточной толщины, длиной не менее 250 мм, предназначенный для соединения труб, соединительных деталей трубопроводов, запорной и регулирующей арматуры при разнотолщинности свариваемых элементов.

3.1.30 подварочный слой корневого слоя шва: Часть сварного шва, выполняемая изнутри трубы после выполнения снаружи корневого слоя шва.

3.1.31 полярность обратная: Полярность, при которой электрод присоединяется к положительному полюсу источника питания дуги, свариваемые элементы - к отрицательному.

[ГОСТ 2601, п. 128]

3.1.32 полярность прямая: Полярность, при которой электрод присоединяется к отрицательному полюсу источника питания дуги, а свариваемые элементы - к положительному.

[ГОСТ 2601, п. 129]

3.1.33 притупление кромки: Нескошенная часть торца кромки, подлежащей сварке.

[ГОСТ 2601, п. 112]

3.1.34 разделка кромок: Придание кромкам, подлежащим сварке, необходимой формы.

[ГОСТ 2601, п. 110]

3.1.35 разнотолщинное сварное соединение: кольцевое стыковое сварное соединение труб, труб с соединительными деталями трубопроводов, запорной и регулирующей арматурой с разностью номинальных толщин стенок более 2,0 мм.

3.1.36 ручная дуговая сварка: Дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение выполняются вручную.

[ГОСТ 2601, п. 16]

3.1.37 ремонт сварного шва: Исправление в сварном шве дефектов, выявленных по результатам неразрушающих методов контроля.

Примечание - Исправление дефектов при выполнении сварного шва в определение термина «ремонт сварного шва» не входит.

3.1.38 сварка методом STT: Автоматическая или механизированная импульсно-дуговая сварка проволокой сплошного сечения в углекислом газе с мелкокапельным управляемым переносом наплавляемого металла за счет специального электронного микропроцессорного модуля инверторного источника сварочного тока.

3.1.39 сварка неповоротных соединений: Сварка по замкнутому контуру во всех пространственных положениях, при которой свариваемые элементы неподвижны.

3.1.40 сварка поворотных соединений: Сварка по замкнутому контуру в одном пространственном положении, при которой свариваемые элементы подвижны (поворачиваются, вращаются).

3.1.41 сварка односторонняя: Сварка, выполняемая с одной стороны свариваемых элементов.

3.1.42 сварка двухдуговая: Дуговая сварка, при которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током.

[ГОСТ 2601, п. 19]

3.1.43 сварка двухсторонняя: Сварка, выполняемая с двух сторон (снаружи и изнутри) свариваемых элементов.

Примечание - Сварка с подваркой изнутри дефектных участков корневого слоя шва в понятие «двухсторонняя сварка» не входит.

3.1.44 сварка на подъем: Дуговая сварка, при которой сварочная ванна перемещается снизу вверх.

[ГОСТ 2601, п. 104]

3.1.45 сварка на спуск: Дуговая сварка, при которой сварочная ванна перемещается сверху вниз.

[ГОСТ 2601, п. 103]

3.1.46 сварка углом вперед: Сварка, при которой электрод наклонен под острым углом к направлению сварки.

[ГОСТ 2601, п. 105]

3.1.47 сварка углом назад: Сварка, при которой электрод наклонен под тупым углом к направлению сварки.

[ГОСТ 2601-84, п. 106]

3.1.48 сварное соединение: Неразъемное соединение, выполненное сваркой.

[ГОСТ 2601, п. 57]

3.1.49 сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

3.1.50 сертификат: Документ о качестве конкретных партий труб, сварочных материалов и др., удостоверяющий соответствие их качества требованиям технических условий, а также специальным требованиям к контракту на поставку.

3.1.51 слой сварного шва: Часть металла сварного шва, состоящая из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

3.1.52 система аттестации сварочного производства, САСв: Комплекс требований, определяющих правила и процедуру аттестации сварщиков, специалистов сварочного производства, сварочных материалов, сварочного оборудования, технологий сварки для производства сварочных работ при изготовлении, реконструкции, монтаже и ремонте оборудования и объектов, надзор за которыми осуществляет Ростехнадзор.

3.1.53 соединительная деталь трубопровода, СДТ: изделие (отвод, переход, днище, тройник), ввариваемое в трубопровод и предназначенное:

отвод - для изменения направления трубопровода;

переход - для изменения сечения трубопровода;

днище - для герметизации конца трубопровода;

тройник - для ответвления основного трубопровода;

3.1.54 специальное сварное соединение: Сварное соединение, выполняемое со специальными требованиями к подготовке, сборке, сварке и контролю качества (захлесты, прямые вставки (катушки), разнотолщинные сварные соединения, угловые и нахлестанные сварные соединения).

3.1.55 термитная сварка: Сварка, при которой для нагрева используется энергия горения термитной смеси.

[ГОСТ 2601, п. 33]

3.1.56 термическая обработка (термообработка): Нагрев, выдержка и охлаждение сварных соединений по определенным режимам с целью получения заданных свойств.

3.1.57 температура предварительного подогрева: Температура подогрева кромок сварного соединения непосредственно перед операциями сварки, как правило, указывается минимальная величина этой температуры.

3.1.58 температура сопутствующего (межслойного) подогрева: Минимальная температура предварительного подогрева в зоне сварного шва, которая должна поддерживаться в случае прерывания сварочного процесса, а также перед сваркой последующих слоев шва после сварки предыдущих слоев.

3.1.59 технические условия, ТУ: Документ, разработанный по решению разработчика (изготовителя) или по требованию заказчика (потребителя), регламентирующий полный комплекс требований к продукции (трубы, соединительные детали, запорная и регулирующая арматура, сварочные материалы, сварочное оборудование), ее изготовлению, контролю и приемке.

3.1.60 угол скоса кромки: Острый угол между плоскостью скоса кромки и плоскостью торца.

[ГОСТ 2601, п. 113]

3.1.61 усиление сварного шва: Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

3.1.62 условный проход (номинальный размер): безразмерный параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей, например соединений труб, труб с соединительными деталями, запорной и регулирующей арматурой, указываемый как DN (Ду).

3.1.63 флюс плавленый: Флюс для дуговой сварки, полученный сплавлением его составляющих и последующей грануляцией расплава.

3.1.64 флюс керамический (агломерированный): Флюс для дуговой сварки, полученный перемешиванием порошкообразных материалов со связующим веществом, грануляцией и последующей термической обработкой.

3.1.65 центратор: Устройство для обеспечения сборки по заданным параметрам стыковых кольцевых соединений труб, соединительных деталей трубопроводов, запорной и регулирующей арматуры.

3.2 В настоящем стандарте применены следующие сокращения:

ЗРА - запорная и регулирующая арматура;

ЗТВ - зона термического влияния;

КСС - контрольное сварное соединение;

КЭН - комбинированный электронагреватель;

НАКС - Национальная Ассоциация Контроля и Сварки;

РТФ - разовая тигель-форма;

САСв - система аттестации сварочного производства;

СДТ - соединительная деталь трубопровода;

ЭХЗ - электрохимическая защита.

3.3 В настоящем стандарте применены следующие обозначения способов сварки:

РД - ручная дуговая сварка покрытыми электродами;

РАД - ручная аргонодуговая сварка неплавящимся электродом;

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях;

МПС - механизированная сварка самозащитной порошковой проволокой;

ААДП - автоматическая сварка плавящимся электродом в среде инертных газов и смесях;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АПИ - автоматическая сварка порошковой проволокой в среде инертных газов и смесях;

АФ - автоматическая сварка под флюсом.

4 Аттестация технологий сварки

4.1 Аттестация технологий сварки подразделяется на исследовательскую и производственную и проводится согласно требованиям РД 03-615-03 [3] и других руководящих и методических документов САСв.

4.2 Исследовательская аттестация новых технологий (технологических вариантов) сварки, не регламентированных настоящим стандартом, проводится с целью подтверждения того, что они обеспечивают необходимые количественные и качественные характеристики сварных соединений для безопасной эксплуатации газопроводов. Исследовательскую аттестацию проводит разработчик настоящего стандарта (ООО «ВНИИГАЗ») или другая организация совместно с ООО «ВНИИГАЗ» по согласованию с ОАО «Газпром».

4.3 Производственная аттестация технологий сварки, регламентированных настоящим стандартом, проводится с целью подтверждения того, что организация, применяющая технологии сварки, обладает необходимыми техническими, организационными возможностями и квалифицированными кадрами для производства сварочных работ. Производственную аттестацию проводит организация, выполняющая сварку газопроводов, совместно со специализированным аттестационным центром САСв по сварке газонефтепроводов.

4.4 Производственная аттестация подразделяется на первичную, периодическую и внеочередную.

4.5 Первичная производственная аттестация проводится организациями, впервые применяющими технологии сварки, регламентированные настоящим стандартом, а также в случае, если в технологию сварки, прошедшую производственную аттестацию, внесены изменения, выходящие за пределы области распространения свидетельства о производственной аттестации. Срок действия производственной аттестации - 3 года.

4.6 Периодическая производственная аттестация технологий сварки проводится по истечению срока действия свидетельства о первичной производственной аттестации, а также в случае, если перерыв в применении технологий сварки превышает один год.

4.8 Производственная аттестация технологий сварки должна проводиться путем сварки КСС, однотипных производственным, в условиях, тождественных производственным.

Группы однотипных сварных соединений приведены в приложении А.

4.9 Сварку КСС должны выполнять сварщики организации, выполняющей сварочные работы, аттестованные в соответствии с ПБ 03-273-99 [4], РД 03-495-02 [5].

4.10 КСС, выполненные при производственной аттестации технологий сварки, должны оцениваться визуальным, измерительным и неразрушающими физическими методами контроля и соответствовать требованиям раздела 6 СТО Газпром 2-2.4-083.

4.11 КСС, выполненные при производственной аттестации технологий сварки, после получения положительных результатов неразрушающего контроля качества, должны пройти механические испытания с целью проверки соответствия их механических свойств требованиям настоящего стандарта. Требования к механическим испытаниям приведены в приложении Б.

4.12 По результатам производственной аттестации технологий сварки аттестационным центром оформляется заключение о готовности организации, выполняющей сварочные работы, к применению аттестованной технологии. В заключении указывается установленная область распространения производственной аттестации технологий сварки с учетом конструктивных и технологических параметров КСС, которые приведены приведена в приложении В, на основании которого оформляется свидетельство НАКС о производственной аттестации технологий сварки в соответствии с требованиями РД 03-615-03 [3] и выдается организации, выполняющей сварочные работы.

4.13 Организации, выполняющие сварку газопроводов с применением технологий сварки, прошедших производственную аттестацию до ввода в действие настоящего стандарта, могут применять ранее аттестованные технологии до завершения срока действия свидетельств о производственной аттестации технологий сварки согласно требованиям РД 03-615-03 [3] при условиях:

- производственная аттестация выполнена с применением КСС, конструктивные элементы которых соответствуют требованиям настоящего стандарта;

- сварка КСС выполнена с применением сварочных материалов и сварочного оборудования, соответствующих требованиям разделов 7, 8;

- механические свойства КСС соответствуют требованиям, предъявляемым к свойствам сварных соединений, регламентированных разделом 9.

5 Допускные испытания сварщиков

5.1 Сварщики ручной сварки (далее сварщики), сварщики-операторы механизированной и автоматической сварки (далее операторы), выполняющие сварочные работы на газопроводах, должны быть аттестованы в соответствии с ПБ 03-273-99 [4], РД 03-495-02 [5], при этом в протоколах аттестации сварщиков, специалистов сварочного производства должна быть ссылка на настоящий стандарт.

5.2 Допускные испытания сварщиков, операторов, бригады сварщиков (операторов) проводятся с целью подтверждения необходимых квалификационных способностей для выполнения сварных соединений по аттестованным технологиям сварки, регламентированным настоящим стандартом.

5.3 Допускные испытания сварщиков, операторов проводятся в организации, выполняющей сварочные работы, перед началом производства работ путем сварки КСС в присутствии представителя технического надзора (по согласованию).

5.4 КСС для допускных испытаний должны быть однотипны производственным сварным соединениям и выполняться по аттестованным технологиям сварки, при этом должны соблюдаться все требования операционно-технологических карт сборки и сварки, применяться сварочные материалы и оборудование, соблюдаться техника ведения сварки и скорость выполнения операций технологий сварки, по которым проведена производственная аттестация.

5.5 КСС при допускных испытаниях подлежат:

- операционному контролю в процессе сварки;

- визуальному и измерительному контролю;

- физическим методам контроля (радиографический - для кольцевых стыковых сварных соединений, ультразвуковой - для угловых и нахлесточных сварных соединений);

- контролю по макрошлифам (при двухсторонней автоматической сварке под флюсом);

- механическим испытаниям на статический изгиб (при механизированной и автоматической сварке в защитных газах).

5.6 Сварщики, операторы, бригады сварщиков (операторов) признаются прошедшими допускные испытания, если по результатам контроля качества КСС получены положительные заключения, что должно быть отражено в протоколе допускных испытаний по рекомендуемой форме, приведенной в приложении Г.

5.7 На основании протокола допускных испытаний на каждого сварщика, оператора, в том числе при работе в составе бригады, оформляется Допускной лист по форме, приведенной в приложении Г. Протокол допускных испытаний и Допускной лист оформляются организацией, в которой сварщики, операторы состоят в трудовых отношениях, и которая выполняет сварочные работы по аттестованным технологиям сварки.

5.8 Не требуется проведение допускных испытаний сварщиков, операторов если:

- они выполняли сварку КСС при производственной аттестации технологий сварки, при этом по результатам контроля качества КСС получены положительные заключения, а время, прошедшее с даты производственной аттестации технологии сварки не превышает 3-х месяцев;

- они были ранее аттестованы в соответствии с ПБ 03-273-99 [4], РД 03-495-02 [5] в этой организации, при этом, сварка и контроль качества КСС при практическом экзамене выполнены в полном соответствии с аттестованными технологиями сварки газопроводов и перерыв в работе по сварке однотипных сварных соединений не превышает 3-х месяцев.

5.9 Срок действия Допускного листа сварщика устанавливается на время выполнения сварочных работ, по которым сварщик (оператор) прошел допускные испытания, если перерыв в работе не превышает трех месяцев, но не более срока действия аттестационного удостоверения.

5.10 Организациям, выполняющим сварочные работы на нескольких объектах, разрешается оформлять Допускной лист сварщика на каждый объект или несколько объектов, если сварные соединения объектов однотипны сварным соединениям, приведенным в протоколе допускных испытаний, при этом допускается оформлять Допускной лист сварщика на новый объект по данным протокола допускных испытаний, оформленного на предыдущем объекте, с указанием срок действия нового Допускного листа в соответствии с 5.9.

6 Требования к трубам и соединительным деталям

6.1 Общие требования

6.1.1 При сварке промысловых и магистральных газопроводов по 1.1 применяются трубы, СДТ, ЗРА отечественных или зарубежных заводов-производителей, изготовленные по специальным ТУ, согласованным с ОАО «Газпром», ГОСТ и рекомендованные к применению нормативными документами ОАО «Газпром».

6.1.2 Трубы (каждая партия) должны быть обеспечены сертификатами качества, СДТ, ЗРА - техническими паспортами заводов-производителей с указанием приемо-сдаточных характеристик.

6.1.3 До начала сварочных работ трубы, СДТ, ЗРА должны пройти входной контроль в порядке, установленном в организации выполняющей сварочные работы.

6.1.4 Трубы, СДТ, изготавливаемые из углеродистой или низколегированной спокойной или полуспокойной стали должны иметь эквивалент углерода (Сэ) не более 0,46 %. Классы прочности и механические свойства сталей труб, СДТ приведены в таблице 6.1.

6.1.5 Эквивалент углерода (Сэ) сталей труб, СДТ, обечаек ЗРА определяется по формуле

![]() (6.1)

(6.1)

где С, Мn, Cr, Mo, V, Ti, Ni, Сu, В - содержание, % от массы, в составе металла трубной стали соответственно углерода, марганца, хрома, молибдена, ванадия, ниобия, титана, меди, никеля, бора.

6.1.6 Остаточная величина магнитного поля (намагниченность) торцов труб, СДТ должна быть не более 20 Гс. При намагниченности торцов труб, СДТ более 20 Гс должно производиться размагничивание в соответствии с нормативными документами ОАО «Газпром».

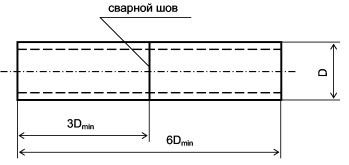

6.1.7 Концы труб, СДТ, ЗРА должны быть обработаны механическим способом и защищены от механических повреждений обечайками, а также для предотвращения попадания внутрь труб, СДТ влаги, снега и др. при транспортировке их концы должны быть закрыты инвентарными заглушками.

6.1.8 Усиление внутреннего заводского шва труб и СДТ, изготовленных с применением электродуговой двухсторонней сварки, на длине не менее 150 мм от торцов должно быть снято до величины от 0 до 0,5 мм, допускается снятие усиления наружного шва на длине не менее 150 мм от торцов труб до величины от 0 до 0,5 мм.

Таблица 6.1 - Классы прочности и механические свойства сталей труб, СДТ

|

Класс прочности |

Нормативные механические свойства (не менее) |

||

|

Временное сопротивление разрыву, МПа (кгс/мм2) |

Предел текучести, МПа (кгс/мм2) |

Относительное удлинение, % |

|

|

К34 |

333 (34) |

206 (21) |

24 |

|

К38 |

372 (38) |

235 (24) |

22 |

|

К42 |

412 (42) |

245 (25) |

21 |

|

К451 |

441 (45) |

341 (35) |

20 |

|

К481 |

471 (48) |

324 (33) |

20 |

|

К501 |

490 (50) |

340 (35) |

20 |

|

К52 |

510 (52) |

360 (37) |

20 |

|

К541 |

530 (54) |

380 (39) |

20 |

|

К55 |

540 (55) |

380 (39) |

20 |

|

К561 |

550 (56) |

390 (40)2 |

20 |

|

К581 |

570 (58) |

470 (48) |

20 |

|

К60 |

590 (60) |

460 (47)1, 3 |

20 |

|

480 (49)4 |

20 |

||

______________

1 Трубы по специальным ТУ, согласованным с ОАО «Газпром».

2 По минимальному значению предела текучести соответствует классу Х60 по API 5L [20].

3 По минимальному значению предела текучести соответствует классу Х65 по API 5L [20].

4 По минимальному значению предела текучести соответствует классу Х70 по API 5L [20].

Примечания:

1 Класс прочности соответствует нормативному значению временного сопротивления разрыву, определяемому на поперечных образцах.

2 Трубы, СДТ из сталей других классов прочности должны применяться в соответствии с требованиями 6.1.1.

6.1.9 Не допускаются вмятины любых размеров торцев труб, СДТ, ЗРА с механическими повреждениями поверхности металла.

6.1.10 Не допускаются на наружной и внутренней поверхности концов труб, СДТ на расстоянии менее 40 мм от торцев трещины, закаты, расслоения. Концы труб, СДТ могут иметь поверхностные дефекты механического происхождения (риски, продиры, царапины), регламентированные специальными ТУ, ГОСТ.

6.1.11 Устранение поверхностных дефектов концов труб, СДТ, ЗРА производится механическим способом (шлифмашинками с набором абразивных кругов и дисковых проволочных щеток)*, при этом толщина стенки концов труб, СДТ после механической обработки не должна выйти за пределы минусовых допусков.

_____________________

* В тексте стандарта вместо термина «обработка или зачистка механическим способом шлифмашинками с набором абразивных кругов и дисковых проволочных щеток», далее, за исключением особых случаев, употребляется термин «механическая обработка шлифмашинками».

6.1.12 Не допускается выполнять ремонт сваркой основного металла тела труб, СДТ, ЗРА.

6.2 Требования к трубам

6.2.1 При сварке газопроводов применяются:

а) трубы большого диаметра (наружным диаметром от 530 до 1420 мм):

- прямошовные, изготовленные с применением электродуговой сварки, с одним или двумя продольными сварными швами;

- спиральношовные, изготовленные с применением электродуговой сварки;

- прямошовные, изготовленные с применением электроконтактной сварки токами высокой частоты;

б) трубы малого диаметра (наружным диаметром от 20 до 426 мм):

- прямошовные, изготовленные с применением электроконтактной сварки токами высокой частоты;

- спиральношовные, изготовленные с применением электродуговой сварки;

- бесшовные.

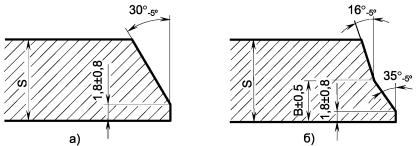

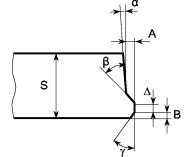

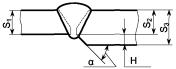

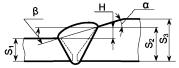

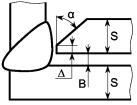

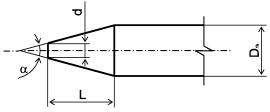

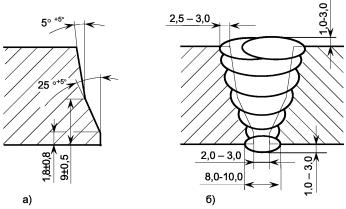

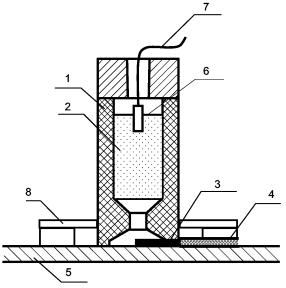

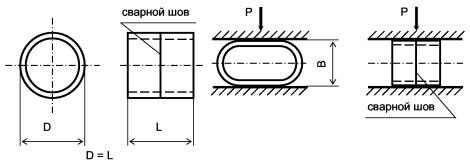

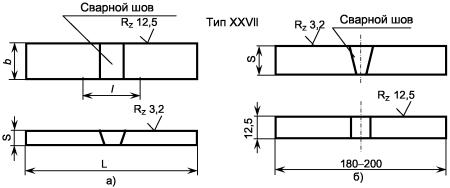

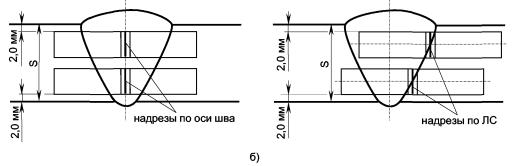

6.2.2 Геометрические параметры заводской разделки кромок торцев труб для сборки под сварку с номинальной толщиной стенки до 15,0 мм включ. приведены на рисунке 6.1а, геометрические параметры разделки кромок торцев труб с номинальной толщиной стенки более 15,0 мм при отсутствии специальных требований в ТУ или спецификации к контракту на поставку труб приведены на рисунке 6.1б.

6.2.3 Концы труб на расстоянии до 40 мм от торцев могут иметь допустимые предельные отклонения от номинальных размеров, которые оговариваются специальными ТУ или ГОСТ.

6.3 Требования к соединительным деталям

6.3.1 При сварке газопроводов применяются СДТ:

а) тройники штампованные бесшовные и штампосварные с решетками и без решеток;

б) тройники сварные с усиливающими накладками и без усиливающих накладок, с решетками и без решеток;

в) отводы крутоизогнутые из бесшовных или электросварных труб;

г) отводы крутоизогнутые штампосварные;

д) отводы гнутые из бесшовных или электросварных труб;

е) переходы концентрические штампованные бесшовные и штампосварные;

ж) днища, заглушки штампованные эллиптические;

з) кольца переходные из труб (бесшовных или электросварных) и вальцованных обечаек.

Примечания:

1 Электросварные СДТ должны изготавливаться с применением дуговых способов сварки.

2 Не допускается изготавливать отводы, переходные кольца из прямошовных электросварных труб, сваренных токами высокой частоты.

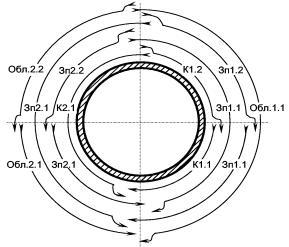

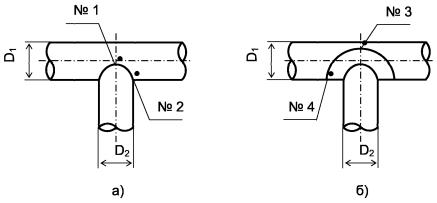

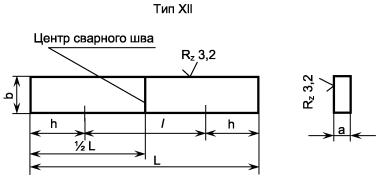

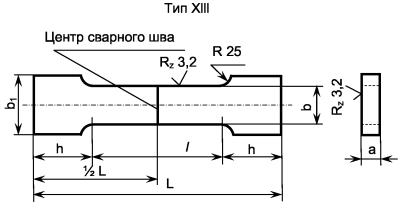

|

а) трубы с толщиной стенки (S) до 15,0 мм включ.; б) трубы с толщиной стенки св. 15,0 мм. Значение параметра В: - 9,0 мм для толщин стенок труб св. 15,0 до 19,0 мм включ.; - 10,0 мм » » 19,0 » 21,5 »; - 12,0 мм » » 21,5 » 32,0 ».

|

Рисунок 6.1 - Геометрические параметры заводской разделки кромок торцев труб для сборки под сварку

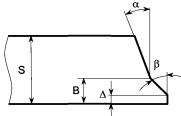

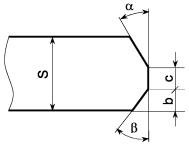

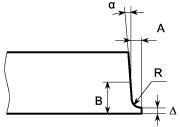

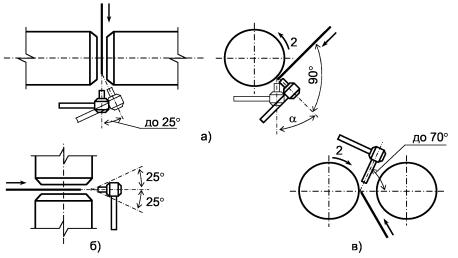

6.3.2 Кромки СДТ, ЗРА под сварку должны быть обработаны механическим способом, при этом геометрические параметры наружной и внутренней разделки и скоса кромок должны назначаться в зависимости от номинальных размеров (рисунок 6.2): наружного и присоединительного диаметра и толщины стенки СДТ, ЗРА, наружного диаметра и толщины стенки свариваемых труб и оговариваться специальными ТУ. Геометрические параметры кромок СДТ, ЗРА для сварки стыковых соединений одной толщины стенки приведены на рисунке 6.1.

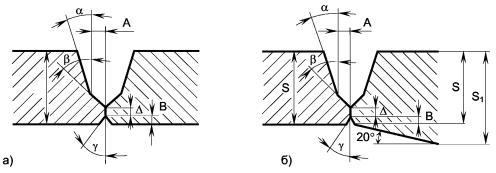

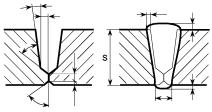

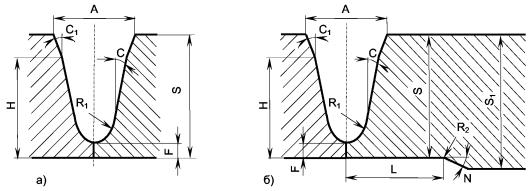

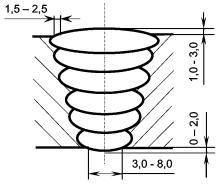

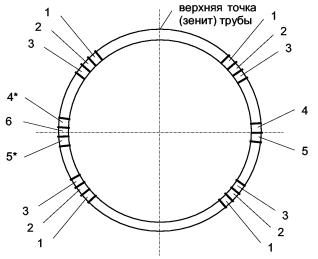

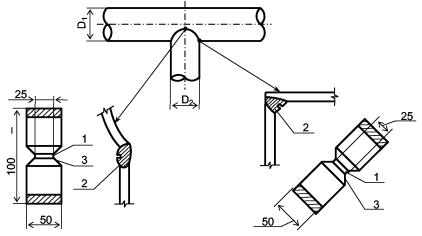

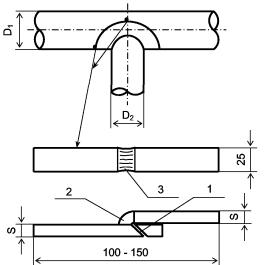

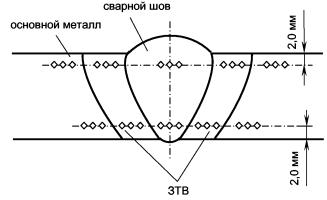

6.3.3 При разности толщин стенки СДТ, ЗРА и присоединяемой трубы по внутреннему диаметру более 2,5 мм (для толщин стенок, максимальная из которых 12 мм и менее) и 3,0 мм (для толщин стенок, максимальная из которых более 12 мм), но не более 0,5 толщины стенки присоединяемой трубы должен быть выполнен внутренний скос кромки по схемам а) - г) рисунка 6.2.

6.3.4 При разности толщин стенки СДТ, ЗРА и присоединяемой трубы более 0,5 толщины стенки присоединяемой трубы должна быть выполнена разделка кромок (расточка) по схемам д) - з) рисунка 6.2.

|

а - размер для присоединения трубы или переходного кольца; с - ширина кольцевого притупления; в - высота фаски; D - наружный диаметр детали; Dп - присоединительный диаметр детали, равный Dтр £ Dп £ (Dтр + Sтр); Dтр - наружный диаметр трубы; S - толщина стенки детали; Sтр - толщина стенки присоединяемой трубы; Sп - толщина стенки детали при расточке внутреннего диаметра.

|

Рисунок 6.2 - Геометрические параметры заводской разделки кромок СДТ, ЗРА для сборки под сварку разнотолщинных сварных соединений

6.3.5 Концы СДТ, ЗРА могут иметь допустимые предельные отклонения от номинальных размеров, которые оговариваются специальными ТУ или ГОСТ.

7 Требования к сварочным материалам

7.1 Общие требования

7.1.1 Для сварки соединений труб, труб с СДТ, с ЗРА газопроводов могут применяться:

- электроды с основным и целлюлозным видом покрытия для ручной дуговой сварки;

- проволоки сплошного сечения для механизированной, автоматической сварки в защитных газах и автоматической сварки под флюсом;

- порошковые проволоки для автоматической сварки в защитных газах;

- самозащитные порошковые проволоки для механизированной сварки;

- флюсы плавленые и керамические (агломерированные) для автоматической сварки проволокой сплошного сечения;

- защитные газы (углекислый газ, аргон) и их смеси для ручной дуговой сварки неплавящимся электродом, механизированной и автоматической сварки проволокой сплошного сечения и порошковой проволокой.

а) сертификатов качества, удостоверяющих их соответствие требованиям ТУ, для сварочных материалов импортного производства - дубликатами сертификатов качества на русском языке;

б) санитарно-гигиенических сертификатов (рекомендательно);

в) свидетельств НАКС об аттестации сварочных материалов согласно РД 03-613-03 [1] с областью применения для производства сварочных работ на газопроводах.

7.1.3 Сварочные материалы должны соответствовать требованиям ТУ, сертификатов качества и обеспечивать:

а) сварочно-технологические свойства:

- качественное формирование металла шва при сварке во всех пространственных положениях и направлениях;

- стабильность горения дуги;

- легкое удаление шлака, образующегося в процессе сварки, в т.ч. при сварке в разделку кромок;

б) металлургические свойства наплавленного металла:

- гарантированное содержание основных легирующих элементов;

- допустимое содержание вредных примесей (S, Р и др.) и диффузионного водорода;

- отсутствие дефектов металлургического характера (поры, горячие трещины и др.).

в) механические свойства наплавленного металла с гарантированными значениями:

- временного сопротивления разрыву;

- предела текучести;

- относительного удлинения;

- относительного сужения;

- ударной вязкости.

7.1.4 Сварочные материалы должны обеспечивать механические свойства сварных соединений в соответствии с требованиями раздела 9.

7.1.5 Выбор и назначение сварочных материалов выполняется исходя из:

- способа и технологии сварки;

- классов прочности и номинальных размеров (диаметр, толщина стенки) свариваемых элементов;

- сварочно-технологических свойств и производительности наплавки;

- схемы организации сварочно-монтажных работ.

7.1.6 При сварке соединений труб, труб с СДТ, ЗРА из сталей различных классов прочности сварочные материалы назначаются:

- для соединений одной толщины стенки - по меньшему классу прочности;

- для соединений разной толщины стенки - по большему классу прочности.

7.1.7 Номенклатура сварочных материалов (покрытые электроды, проволоки сплошного сечения, порошковые проволоки, самозащитные порошковые проволоки, керамические и плавленые флюсы), рекомендованных к применению для производства сварочных работ на газопроводах, приведена в приложении Д и может дополняться или пересматриваться по результатам первичной, дополнительной, периодической или внеочередной аттестации согласно РД 03-613-03 [1].

7.1.8 Сварочные материалы, не регламентированные настоящим стандартом, до производства сварочных работ на газопроводах должны пройти квалификационные испытания в объеме аттестации тех технологий (способов) сварки, для которых эти сварочные материалы предназначены.

7.1.9 Структурное подразделение ОАО «Газпром», отвечающее за сварочное производство, не реже одного раза в год утверждает реестр сварочных материалов, допущенных к применению по результатам аттестации.

7.2 Требования к покрытым электродам

7.2.1 Электроды с основным и целлюлозным видом покрытия для ручной дуговой сварки газопроводов по типам и техническим характеристикам должны соответствовать требованиям ГОСТ 9467, ГОСТ 9466 (электроды отечественных производителей), AWS A5.1 [21], AWS A5.5 [22], EN 499 [23], EN 757 [24] (электроды зарубежных производителей), специальных ТУ и сертификатов качества.

7.2.2 Технические требования к покрытым электродам, классификация и назначение приведены в таблицах Д.1-Д.3 (приложение Д).

7.2.3 Электроды с основным видом покрытия, рекомендованные к применению для ручной дуговой сварки неповоротных кольцевых стыковых, угловых и нахлесточных соединений труб, труб с СДТ, ЗРА приведены в таблице Д.4 (приложение Д).

7.2.4 Электроды с целлюлозным видом покрытия, рекомендованные к применению для сварки неповоротных стыковых соединений труб, приведены в таблице Д.5 (приложение Д).

7.3 Требования к сварочным проволокам

7.3.1 Проволоки сплошного сечения для механизированной и автоматической сварки плавящимся электродом в защитных газах, автоматической сварки под флюсом должны соответствовать требованиям ГОСТ 2246 (проволоки отечественных производителей), AWS А5.17 [25], А5.18 [26], А5.23 [27], А5.28 [28], EN 440 [29], EN 756 [30], EN 12534 [31] (проволоки зарубежных производителей), специальных ТУ и сертификатов качества.

7.3.2 Порошковые проволоки, в т.ч. самозащитные, для механизированной и автоматической сварки в защитных газах или открытой дугой должны соответствовать требованиям ГОСТ 26271 (проволоки отечественных производителей), AWS 5.20 [32], А5.29 [33], EN 758 [34] (проволоки зарубежных производителей), специальных ТУ и сертификатов качества.

7.3.3 Технические требования к сварочным проволокам, классификация и назначение приведены в таблицах Д.6-Д.10 (приложение Д).

7.3.4 Проволоки сплошного сечения, рекомендованные к применению для механизированной сварки в углекислом газе неповоротных кольцевых стыковых соединений труб, приведены в таблице Д.11 (приложение Д), для автоматической сварки в защитных газах - в таблице Д.12 (приложение Д).

7.3.5 Проволоки сплошного сечения в комбинации с флюсами, рекомендованные к применению для автоматической сварки поворотных кольцевых стыковых соединений труб, приведены в таблице Д.13 (приложение Д).

7.3.6 Порошковые проволоки, рекомендованные к применению для автоматической сварки в защитных газах неповоротных кольцевых стыковых соединений труб, приведены в таблице Д.14 (приложение Д).

7.3.7 Самозащитные порошковые проволоки, рекомендованные к применению для механизированной сварки неповоротных кольцевых стыковых соединений труб приведены, в таблице Д.15 (приложение Д).

7.4 Требования к сварочным флюсам

7.4.1 Плавленые и керамические (агломерированные) флюсы для автоматической сварки должны соответствовать требованиям ГОСТ Р 52222, ГОСТ 28555 (для отечественных флюсов), AWS A5.17 [25], А5.23 [27] (для импортных флюсов), специальных ТУ и сертификатов качества.

7.4.2 Технические требования к сварочным флюсам приведены в таблице Д.16 (приложение Д). Классификация и назначение сварочных флюсов приведены в таблице Д.8 (приложение Д).

7.4.3 Сварочные флюсы, рекомендованные к применению для автоматической сварки проволокой сплошного сечения поворотных кольцевых стыковых соединений труб, приведены в таблице Д.13 (приложение Д).

7.5 Требования к защитным газам

7.5.1 Защитные газы (активные, инертные газы и их смеси) для механизированной и автоматической сварки должны соответствовать требованиям ГОСТ 10157 (аргон газообразный высший сорт), ГОСТ 8050 (двуокись углерода газообразная и жидкая высший сорт), ТУ и сертификатов качества.

7.5.2 Технические требования к защитным газам приведены в таблице Д.17 (приложение Д).

7.5.3 Защитные газы (активные, инертные газы и их смеси), рекомендованные к применению для механизированной и автоматической сварки неповоротных кольцевых стыковых соединений труб приведены в таблице Д.18 (приложение Д).

7.6 Специальные требования к сварочным материалам

7.6.1 Покрытые электроды для ручной дуговой сварки должны:

а) иметь ионизирующее покрытие на контактном торце электрода;

б) формировать равномерный обратный валик корневого слоя шва*;

_________________

* Только для электродов, предназначенных для сварки корневого слоя шва.

в) быть герметично упакованы в вакуумные металлические банки, герметичные пластмассовые коробки или картонные коробки, обтянутые термоусадочной пленкой. Отдельные упаковки с электродами (герметичные пластмассовые коробки, картонные коробки, обтянутые термоусадочной пленкой) должны быть упакованы в коробки в количестве от 3 до 4 шт. в каждой упаковке.

7.6.2 Сварочные проволоки для механизированной и автоматической сварки должны:

а) формировать равномерный обратный валик корневого слоя шва при односторонней сварке**;

________________

** Только для порошковых проволок, предназначенных для сварки корневого слоя шва.

б) быть упакованы с рядной и цельной намоткой на унифицированные катушки (кассеты, бухты) с возможностью установки в механизмы подачи проволоки и сварочные головки, с надежной фиксацией свободного конца проволоки для исключения самопроизвольного «распушивания»;

в) быть герметично упакованы в катушки (кассеты, бухты), обтянутые термоусадочной пленкой и уложены в пластмассовые или картонные коробки с влагопоглощающим компонентом.

7.6.3 Сварочные флюсы для автоматической сварки должны быть упакованы в герметичные мешки массой не более 25 кг, обеспечивающие сохранность и возможность использования флюса без дополнительной сушки.

7.7 Хранение и подготовка сварочных материалов

7.7.1 Сварочные материалы должны проходить входной контроль в порядке, установленном в ОАО «Газпром» и в организации, выполняющей сварочные работы при строительстве и ремонте газопроводов. При входном контроле следует проверять:

- наличие сертификатов качества (для сварочных материалов импортного производства - дубликатов сертификатов качества на русском языке);

- сохранность упаковки;

- внешний вид;

- сварочно-технологические свойства.

7.7.2 Сварочные материалы следует хранить в соответствии с рекомендациями заводов-изготовителей, при этом сварочные электроды следует хранить в помещениях при температуре воздуха не ниже +15°С, относительной влажности не более 60 % в количестве не более пяти упаковок (рядов) в высоту.

7.7.3 Сварочные материалы, хранящиеся более одного года, непосредственно перед использованием должны пройти повторный входной контроль в соответствии с требованиями 7.7.1.

7.7.4 Электроды, проволоки, флюсы с нарушением герметичности упаковки должны пройти повторный входной контроль в соответствии с требованиями 7.7.1 и должны быть использованы в первую очередь.

7.7.5 Электроды с основным видом покрытия, поставляемые в герметичных пластмассовых коробках или картонных коробках, обтянутых термоусадочной пленкой перед сваркой должны быть прокалены в соответствии с рекомендациями изготовителя. При отсутствии рекомендаций изготовителя, электроды должны быть прокалены при температуре +350 °С до +380 °С в течение от 1 до 2 ч.

7.7.6 Электроды с основным видом покрытия, поставляемые в герметичных металлических банках, не требуют прокалки перед сваркой. При нарушении герметичности банки, а также в случае, если электроды из открытой банки не были использованы в течение рабочей смены, необходимо произвести их прокалку перед сваркой в соответствии с рекомендациями изготовителя. При отсутствии рекомендаций изготовителя, электроды должны быть прокалены при температуре от +350 °С до +380 °С в течение от 1 до 2 ч.

7.7.7 Электроды с основным видом покрытия после прокалки должны храниться:

- в термостатах (термопеналах), сушильных шкафах, прокаленных печах при температуре от +100 °С до +150 °С;

- в герметичных емкостях в сухих отапливаемых помещениях при температуре воздуха не ниже +15 °С и относительной влажности не более 60 % в течение не более 2-х суток; после истечения 2-х суток перед использованием электродов требуется повторная прокалка.

7.7.8 Повторная прокалка электродов с основным видом покрытия должна проводиться не более 5 раз, при общем времени прокалки не более 10 ч.

7.7.9 Прокалка электродов с целлюлозным видом покрытия не допускается. В случае нарушения целостности упаковки электродов (прямое попадание влаги) допускается их просушка при температуре от +80 °С до +90 °С в течение от 10 до 20 мин.

7.7.10 Проволоки сплошного сечения, порошковые проволоки, в т.ч. самозащитные порошковые проволоки марки «Иннершилд», не требуют предварительной сушки, прокалки перед сваркой. После вскрытия упаковки проволока должна быть использована в течение 24 ч, в случае хранения на открытом воздухе, исключающем попадание влаги. При попадании влаги или хранении проволоки в открытой упаковке более 24 ч перед использованием проволоки требуется просушка.

7.7.11 Флюсы перед сваркой должны подвергаться сушке или прокалке в соответствии с требованиями ТУ.

7.7.12 Флюс должен выдаваться в количестве, необходимом для односменной работы трубосварочной базы.

7.7.13 Не допускается смешивать флюсы разных марок.

8 Требования к сварочному оборудованию

8.1 Общие требования

8.1.1 Сварочное оборудование (сварочные выпрямители тиристорного и инверторного типа, сварочные головки, механизмы подачи сварочной проволоки, сварочные горелки, в том числе в составе передвижных и самоходных сварочных установок и сварочных агрегатов), предназначенное для ручной, механизированной и автоматической сварки* газопроводов должно изготавливаться по специальным ТУ и может применяться при наличии:

______________

* Для автоматической сварки вместо термина «сварочные установки» применяется термин «сварочные комплексы».

а) паспортов и руководств по эксплуатации (для сварочного оборудования импортного производства - дубликатов паспортов, руководств по эксплуатации на русском языке);

б) сертификата соответствия ГОСТ Р (по безопасности);

в) одобрения типа транспортного средства ГОСТ Р (для передвижных сварочных агрегатов, передвижных и самоходных сварочных установок);

г) свидетельств НАКС об аттестации сварочного оборудования согласно РД 03-614-03 [2] с областью применения для производства сварочных работ на газопроводах;

д) разрешения Ростехнадзора на применение сварочного оборудования с областью применения для производства сварочных работ на газопроводах.

8.1.2 Сварочное оборудование должно соответствовать требованиям ТУ, паспортов, руководств по эксплуатации и обеспечивать:

а) сварочно-технологические свойства:

- надежность зажигания, повышенную устойчивость горения и высокую эластичность дуги при питании от сети переменного тока (3´380 В, 50 Гц);

- получение сварных соединений высокого качества;

б) безопасность эксплуатации:

- удобство доступа к узлам и механизмам;

- наглядность и доступность органов управления, надписей и условных знаков, указывающих их функциональное назначение;

- надежность фиксации всех органов управления, исключающее самопроизвольное или случайное их включение, отключение;

- ограничение напряжения холостого хода до значения, не превышающего 12 В не позже, чем через 0,6 с после обрыва сварочной дуги для проведения сварочных работ в особо опасных условиях (внутри труб, обводненных котлованах и траншеях и т.п.);

- заземление штепсельных соединений пультов дистанционного управления;

- защиту отключающими предохранителями или автоматами со стороны питающей сети;

- надежность ограждения вращающихся частей сварочного оборудования, частей, находящихся под высоким напряжением или высокой температурой (более 40 °С);

- надежность крепления газоподводящих шлангов на присоединительных ниппелях аппаратуры, горелок, редукторов.

8.1.3 Номенклатура источников сварочного тока (сварочных выпрямителей тиристорного и инверторного типа, сварочных агрегатов), рекомендованных к применению для производства сварочных работ на газопроводах, приведена в приложении Е и может дополняться или пересматриваться по результатам первичной, дополнительной, периодической или внеочередной аттестации согласно РД 03-614-03 [2].

8.1.4 Сварочное оборудование для механизированной и автоматической сварки, не регламентированное настоящим стандартом, до производства сварочных работ на газопроводах должно пройти квалификационные испытания в объеме аттестации тех технологий (способов) сварки, для которых оборудование предназначено.

8.2 Требования к источникам сварочного тока

8.2.1 Технические требования к источникам сварочного тока (сварочным выпрямителям тиристорного и инверторного типа), сварочным головкам, механизмам подачи сварочной проволоки, сварочным горелкам для ручной, механизированной и автоматической сварки приведены в таблицах Е.1-Е.7 (приложение Е).

8.2.2 Сварочные выпрямители тиристорного и инверторного типа, рекомендованные к применению для ручной, механизированной и автоматической сварки приведены в таблице Е.8 (сварочные выпрямители тиристорного типа) и таблице Е.9 (приложение Е) (сварочные выпрямители инверторного типа).

8.2.3 Источники сварочного тока (сварочные выпрямители), сварочные головки, механизмы подачи сварочной проволоки, сварочные горелки по стойкости к воздействию внешних климатических и механических факторов должны соответствовать требованиям таблицы Е.10 (приложение Е).

8.2.4 Сварочные выпрямители тиристорного и инверторного типа, предназначенные для работы в составе многопостовых передвижных (блок-контейнеров или на базе колесной техники) и самоходных (на базе колесной или гусеничной техники) сварочных установок должны обеспечивать возможность применения в автономной электросети переменного тока ограниченной мощности.

8.3 Требования к сварочным агрегатам и сварочным установкам

8.3.1 Технические требования к сварочным агрегатам для ручной и механизированной сварки типа АДДУ (одно-, двух- и четырехпостовые с источником сварочного тока - генератором типа ГД), а также к автономным многопостовым передвижным (блок-контейнеры или на базе колесной техники) и самоходным (на базе колесной или гусеничной техники) сварочным установкам для ручной, механизированной и автоматической сварки приведены в таблицах Е.11-Е.13 (приложение Е).

8.3.2 Сварочные агрегаты, рекомендованные к применению для ручной и механизированной сварки приведены в таблице Е.14 (приложение Е).

8.3.3 Сварочные агрегаты с двигателями внутреннего сгорания, автономные многопостовые передвижные (блок-контейнеры или на базе колесной техники) и самоходные сварочные установки на базе колесной или гусеничной техники (а/м «Урал», «КамАЗ», тракторов «Кировец», «ТТ», «ТЛТ», «ДТ», «РТМ») с приводом от вала отбора мощности двигателя базовой техники, либо с автономными электростанциями должны комплектоваться:

а) основным сварочным оборудованием:

- источниками сварочного тока: сварочными выпрямителями тиристорного или инверторного типа, работающими от источника переменного тока (генератора или электростанции, ~380 В, 50 Гц), или сварочными генераторами типа ГД;

- пультами дистанционного управления для ручной сварки, сварочными горелками и подающими механизмами для механизированной сварки, сварочными головками и блоками управления для автоматической сварки;

- шкафом управления;

- выводом однофазного напряжения (~220 В, 50 Гц) для питания электрооборудования;

- печью просушки и прокалки сварочных материалов;

б) вспомогательным оборудованием (рекомендательно):

- воздушно-плазменной, кислородной или механической резки труб;

- предварительного и сопутствующего (межслойного) подогрева (горелки и подогреватели);

- сборки сварных соединений (наружные центраторы);

- укрытиями места сварочных работ от воздействия окружающей среды;

- электрооборудованием для освещения места работ;

- электроинструментом для механической обработки кромок свариваемых элементов и сварных соединений.

8.4 Требования к оборудованию для предварительного и сопутствующего (межслойного) подогрева и термической обработки

8.4.1 Для выполнения предварительного и сопутствующего (межслойного) подогрева кромок свариваемых соединений и послесварочной термической обработки сварных соединений могут применяться следующие способы нагрева:

- индукционный (токами средней частоты от 400 до 10000 Гц, преимущественно 2500 Гц);

- радиационный (электрический сопротивлением, газопламенный);

- электронагревателями комбинированного действия (электрический сопротивлением в сочетании с индукционным током промышленной частоты 50 Гц).

8.4.2 Для выполнения подогрева индукционными, радиационными способами, электронагревателями комбинированного действия может применяться специальное оборудование:

- установки индукционного нагрева;

- установки с применением электронагревателей сопротивления;

- установки с применением электронагревателей комбинированного действия;

- газопламенные нагревательные устройства.

8.4.3 Технические требования к установкам, электронагревателям, теплоизоляционным материалам приведены в пп. Е.1-Е.3 (приложение Е).

8.4.4 Установки для нагрева, рекомендованные к применению, приведены в таблицах Е.15-Е.18 (приложение Е).

9 Требования к сварным соединениям

9.1 Сварные соединения газопроводов (стыковые, угловые, нахлестанные) должны быть выполнены дуговой сваркой по технологиям, регламентированным настоящим стандартом. Сварные швы должны быть многослойными, без конструктивного непровара.

9.2 Не допускается применять присадки, непосредственно подаваемые в сварочную дугу или предварительно закладываемые в разделку кромок свариваемых элементов.

9.3 Внешний вид и геометрические параметры сварных швов, выполненных односторонней и двухсторонней дуговой сваркой в поворотном и неповоротном положениях, должны соответствовать требованиям настоящего стандарта, операционно-технологических карт сборки и сварки, разработанных по аттестованным технологиям сварки, при этом:

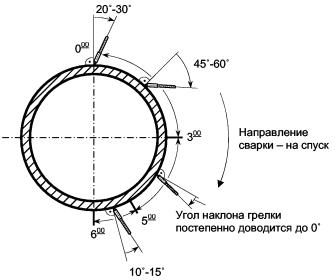

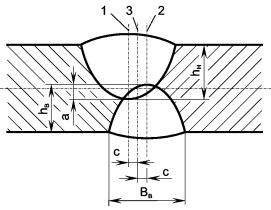

а) корневой (первый) слой шва не должен иметь недопустимые наружные дефекты (утяжины, провисы, непровары, несплавления), усиление обратного валика, выполненного ручной, механизированной, автоматической односторонней сваркой методом STT должно быть от 0,5 до 3,0 мм, автоматической односторонней сваркой на медном подкладном кольце - от 0 до 3,0 мм;

б) подварочный слой корневого слоя шва должен быть выполнен с плавным переходом к основному металлу без образования подрезов по кромкам, иметь ширину от 8,0 до 10,0 мм, усиление от 1,0 до 3,0 мм;

в) внутренний слой шва, выполненного автоматической двухсторонней сваркой в защитных газах должен быть выполнен с плавным переходом к основному металлу без образования подрезов по кромкам, иметь усиление от 1,0 до 3,0 мм и ширину от 2,0 до 10,0 мм;

г) внутренний слой шва, выполненного автоматической двухсторонней сваркой под флюсом должен быть выполнен с плавным переходом к основному металлу без образования подрезов по кромкам, иметь усиление от 1,0 до 3,0 мм и ширину в соответствии с требованиями таблицы 10.29;

д) заполняющие и облицовочные слои шва могут выполняться за один или несколько проходов;

е) при выполнении заполняющих и облицовочного слоев шва несколькими валиками каждый последующий проход (валик) должен перекрывать предыдущий не менее чем на одну третью часть его ширины, при этом:

- усиление каждого валика облицовочного слоя шва не должно превышать 3,0 мм;

- усиление в каждой межваликовой канавке должно быть не менее 1,0 мм;

- глубина каждой межваликовой канавки должна быть не более 1,0 мм;

- от 2,5 до 3,0 мм при ручной сварке покрытыми электродами и механизированной сварке самозащитной порошковой проволокой;

- от 1,5 до 2,5 мм при автоматической сварке проволокой сплошного сечения и порошковой проволокой в защитных газах;

з) ширина облицовочного слоя шва сварных соединений, выполненных автоматической сваркой под флюсом, должна соответствовать требованиям таблиц 10.28 (двухсторонняя сварка), таблицы 10.33 (односторонняя сварка);

и) облицовочный слой шва должен иметь усиление:

- от 1,0 до 3,0 мм для кольцевых стыковых соединений;

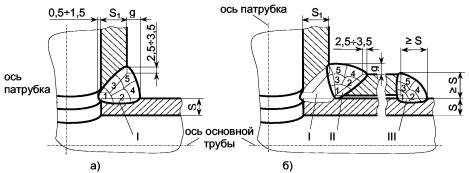

- 3,0+2,0 мм для угловых соединений прямых врезок (тройниковых соединений) с толщиной стенки патрубка до 10,0 мм включ. и 5,0+2,0 мм для угловых соединений прямых врезок с толщиной стенки патрубка более 10,0 мм;

к) участки облицовочного слоя с чешуйчатостью, при которой превышение гребня над впадиной составляет более 1,0 мм, а также участки с превышением усиления шва более 3,0 мм, а также при отсутствии плавного перехода от усиления к основному металлу должны быть обработаны механическим способом шлифмашинками до достижения требуемых параметров;

л) величина катета угловых швов усиливающих накладок прямых врезок (нахлесточных соединений) должна быть не менее толщины стенки основной трубы;

м) наружная поверхность сварных швов и прилегающие участки околошовной зоны должны быть зачищены до полного удаления шлака и брызг наплавленного металла шлифмашинками.

9.4 Методы, объемы и нормы оценки качества сварных соединений должны соответствовать требованиям раздела 6 СТО Газпром 2-2.4-083.

9.5 Механические свойства сварных соединений должны определяться при производственной аттестации технологий сварки согласно требований приложения А. Виды механических испытаний сварных соединений при производственной аттестации технологий сварки приведены в приложении Б.

а) временное сопротивление разрыву при испытаниях на статическое растяжение должно быть не ниже нормативного значения временного сопротивления разрыву основного металла труб, установленного по ТУ или по техническим спецификациям к контракту на поставку труб;

б) угол изгиба при испытаниях на статический изгиб, определяемый как среднее арифметическое значение по результатам испытаний, должен быть не менее 120°, при этом минимальное значение угла изгиба должно быть не менее 100°;

в) ударная вязкость металла шва и ЗТВ при испытаниях на ударный изгиб по Шарпи при температуре -20 °С*, определяемая как среднее арифметическое по результатам испытаний трех образцов:

______________

* Испытания сварных соединений проводятся при температуре на 20 °С ниже минимальной температуры стенки трубы газопровода при эксплуатации, определяемой проектной документацией.

- электросварных труб, изготовленных по специальным ТУ с применением дуговых способов сварки, из сталей с классом прочности К60 наружным диаметром от 1020 до 1420 мм включ. газопроводов с рабочим давлением среды от 8,3 МПа до 9,8 МПа включ. должна быть не менее 50 Дж/см2 (по Шарпи), при этом минимальное значение ударной вязкости для одного образца должно быть не менее 37,0 Дж/см2;

- электросварных труб, изготовленных по специальным ТУ с применением дуговых способов сварки, из сталей с классом прочности до К60 включ. наружным диаметром до 1420 мм включ. газопроводов с рабочим давлением среды св. 1,2 МПа до 8,3 МПа должна быть не менее 34,4 Дж/см2 (по Шарпи), при этом минимальное значение ударной вязкости для одного образца должно быть не менее 29,4 Дж/см2;

- бесшовных и электросварных труб, сваренных токами высокой частоты, должна быть не менее значений, установленных требованиями ГОСТ, ТУ или техническими спецификациями к контракту на поставку к основному металлу труб, но не менее 24,5 Дж/см2, при этом минимальное значение ударной вязкости для одного образца должно быть не менее 19,6 Дж/см2.

г) твердость металла шва должна быть не более 280 НV10, зоны термического влияния - не более 300 HV10 для труб из сталей с классом прочности до К55 включ. и не более 325 НV10 для труб из сталей с классом прочности св. К55 до К60 включ.

9.7 Механические свойства угловых и нахлесточных сварных соединений газопроводов подземной прокладки, при отсутствии в проектной документации специальных требований, должны отвечать требованиям:

а) испытания на излом должны продемонстрировать полный провар, сплавление между слоями шва, отсутствие внутренних дефектов недопустимых размеров, регламентированных СТО Газпром 2-2.4-083, при этом дефекты типа флокенов («рыбьи глаза») не являются браковочным признаком;

б) твердость металла шва должна соответствовать требованиям, приведенным в перечислении г) 9.6.

9.8 Специальные требования к механическим свойствам кольцевых стыковых, угловых и нахлесточных сварных газопроводов наземной, надземной прокладки, а также прокладки в зонах сейсмической активности устанавливаются проектной документацией.

9.9 При наличии в проектной документации специальных требований к механическим свойствам сварных соединений они должны быть подтверждены результатами производственной аттестации технологий сварки, регламентированных настоящим стандартом.

10 Технологии сварочно-монтажных работ при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов

10.1 Общие положения

10.1.1 Настоящий раздел регламентирует требования к порядку выполнения подготовительных, монтажных и сварочных работ при строительстве, реконструкции и капитальном ремонте газопроводов.

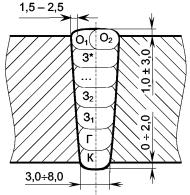

10.1.2 Сварка газопроводов должна выполняться одним или несколькими способами по технологиям, приведенным в 10.4-10.6:

а) технологии ручной дуговой сварки покрытыми электродами (РД);

б) технологии механизированной сварки проволокой сплошного сечения в углекислом газе (МП);

в) технологии механизированной сварки самозащитной порошковой проволокой (МПС);

г) технологии автоматической двухсторонней сварки проволокой сплошного сечения в защитных газах (ААДП, АПГ);

д) технологии автоматической односторонней сварки проволокой сплошного сечения в защитных газах (АПГ);

е) технологии автоматической односторонней сварки порошковой проволокой в защитных газах (АПИ);

ж) технологии двухсторонней автоматической сварки под флюсом (АФ);

з) комбинированной технологии сварки (РД+МПС, РД+АПИ, РД+АФ, МП+РД, МП+МПС, МП+МПС+АФ, РАД+РД и др.).

Применение других способов и технологий сварки допускается при условии положительных результатов исследовательской аттестации технологии сварки и производственной аттестации технологии сварки в соответствии с требованиями 4.1, 4.2, опыта применения технологий при сварке газонефтепроводов в отечественных или международных проектах и при наличии сервисных центров по обслуживанию, наладке и ремонту сварочного оборудования.

10.1.3 Сварку труб протяженных участков газопроводов, указанных в перечислениях 1), а) и 1), б) 1.1, рекомендуется выполнять преимущественно механизированными (МП, МПС), автоматическими (ААДП, АПГ, АПИ, АФ) способами сварки и их комбинациями согласно 10.1.2.

10.1.4 Ручную дуговую сварку покрытыми электродами (РД) рекомендуется применять при сварке участков газопроводов в случаях невозможности или нецелесообразности применения механизированных и автоматических способов сварки, выполнении специальных сварных соединений - захлестов, прямых вставок (катушек), разнотолщинных стыковых соединений, тройниковых соединений, а также при ремонте сварных соединений.

10.2 Подготовительные работы, сборка, сварка. Общие требования

10.2.1 Подготовка, сборка, сварка соединений труб, труб с СДТ, ЗРА должны выполняться в соответствии с требованиями операционно-технологических карт сборки и сварки, разработанных по аттестованным технологиям сварки, согласованных главным сварщиком или лицом, ответственным за сварочное производство - специалистом сварочного производства IV-го уровня профессиональной подготовки в соответствии с ПБ 03-273-99 [4] и утвержденных организацией, выполняющей сварочные работы. Типовые формы операционно-технологических карт сборки и сварки приведены в приложении Ж.

10.2.2 Дефекты наружной поверхности механического происхождения (риски, продиры, царапины) концов труб, СДТ, размеры которых превышают предельно допустимые по специальным ТУ, ГОСТ, должны быть устранены механическим способом шлифмашинками, при этом шероховатость поверхности после шлифовки должна быть не более Rz40, толщина стенки концов труб, СДТ после механической обработки не должна выйти за пределы минусовых допусков.

10.2.3 Свариваемые кромки труб с забоинами глубиной до 5,0 мм включ. допускается ремонтировать сваркой с последующей механической зачисткой мест исправления дефектов до восстановления необходимого угла скоса и притупления кромки. Ремонт следует выполнять с обязательным предварительным подогревом дефектного участка до температуры +100+30°С для труб с толщиной стенки до 27,0 мм включ. или до температуры +150+30°С для труб с толщиной стенки более 27,0 мм электродами с основным видом покрытия диаметром от 2,5 до 3,25 мм, при этом тип электродов должен соответствовать классу прочности основного металла труб.

10.2.4 Концы труб с плавными вмятинами глубиной до 3,5% включ. от номинального диаметра труб, а также овальностью в пределах значений, регламентированных специальными ТУ, ГОСТ, следует устранить с помощью безударных разжимных устройств (калибраторов) гидравлического типа с обязательным местным подогревом независимо от температуры окружающего воздуха до температуры от +100°С до +150°С для труб из стали с классом прочности до К54 включ., либо до температуры от +150 °С до +200 °С для труб из стали с классом прочности св. К54. Не допускается правка концов труб ударным инструментом.

После правки плавных вмятин, с целью выявления возможных расслоений, необходимо выполнить ультразвуковой контроль поверхности трубы в границах, превышающих размеры вмятин на величину не менее 40 мм.

10.2.5 Концы труб с рисками, задирами, царапинами глубиной более минусового допуска на толщину стенки, забоинами глубиной более 5,0 мм, наружными дефектами (риски, задиры, царапины) глубиной более 5,0 % от номинальной толщины стенки, плавными вмятинами глубиной более 3,5 % от номинального диаметра труб, а также любыми вмятинами, исправлению не подлежат и должны быть отрезаны.

10.2.6 После вырезки дефектного участка трубы с повреждениями, а также во всех случаях резки труб, с целью выявления возможных расслоений, необходимо выполнить ультразвуковой контроль всего периметра участка трубы на ширине не менее 40 мм от резаного торца. При наличии расслоений торец трубы должен быть отрезан на расстояние не менее 300 мм и произведен повторный ультразвуковой контроль в аналогичном порядке.

10.2.7 Допускается производить резку труб, в т.ч. для выполнения специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой резаных торцов труб станком подготовки кромок или шлифмашинками до требуемой разделки, при этом, в случае обработки торцев труб станком подготовки кромок, металл резаных торцов должен быть предварительно сошлифован механической обработкой шлифмашинками на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы.

10.2.8 В случае несоответствия заводской разделки кромок труб требованиям технологии механизированной и автоматической сварки, обработку (переточку) кромок под сварку необходимо производить механическим способом с применением станков подготовки кромок типа СПК. Для обеспечения возможности механической обработки, трубы должны быть выложены на инвентарных опорах (лежках), деревянных брусьях, мешках с песком или др. наполнителем под углом от 15 ° до 20 ° к оси траншеи таким образом, чтобы расстояние между нижней образующей трубы и грунтом было не менее 450 мм.

После механической обработки концы труб должны быть защищены от механических повреждений обечайками, а также для предотвращения попадания внутрь труб влаги, снега и др., их концы должны быть закрыты инвентарными заглушками.

10.2.9 Допускается выполнять расточку изнутри трубы («нутрение») шлифмашинками. После «нутрения» следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в ТУ.

10.2.10 Геометрические параметры торцев труб, СДТ, ЗРА с заводской разделкой кромок, либо обработанных механическим способом должны соответствовать требованиям настоящего стандарта (10.4-10.8) и операционно-технологических карт сборки и сварки.

10.2.11 Контроль размеров подготовки кромок труб под сварку должен выполняться универсальными шаблонами типа УШС.

10.2.12 Внутренняя полость труб, СДТ и ЗРА перед сборкой должна быть очищена от попавшего грунта, снега и других загрязнений. При очистке внутренней полости труб с внутренним гладкостным покрытием его целостность не должна быть нарушена.

10.2.13 Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлифмашинкой на ширину не менее 15 мм.

10.2.14 Усиление заводских швов снаружи трубы должно быть удалено механическим способом (шлифованием) до остаточной величины от 0,5 до 1,0 мм на расстоянии от 10 до 15 мм от торца трубы.

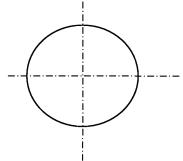

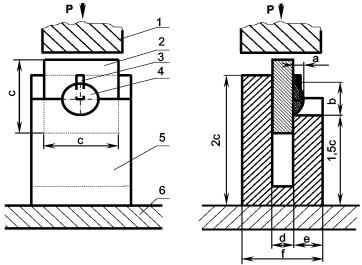

10.2.15 Сборку соединений труб DN (Ду) 400 и более, одной номинальной толщины стенки следует выполнять с применением внутренних гидравлических или пневматических центраторов.

10.2.16 Сборку захлестных соединений труб, прямых вставок (катушек), соединений труб с патрубками, труб с СДТ, ЗРА, а также в случаях, когда применение внутренних центраторов нецелесообразно или технически невозможно (например, выполнение работ на уклонах), сборку соединений следует выполнять с применением специальных наружных центраторов (многозвенные с ручным или гидромеханическим приводом, специальные центраторы-корректоры).

10.2.17 Внутренние и наружные центраторы не должны оставлять недопустимых дефектов, загрязнений (масляных пятен и др.) на внутренней или наружной поверхности свариваемых элементов (рисок, царапин и др.).