|

||||||||||||||||||||||||

|

Информационный центр |

|

АВТОМОБИЛЬНЫЕ ДОРОГИ

Л.А. Горелышева

ОРГАНОМИНЕРАЛЬНЫЕ СМЕСИ

В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

Обзорная информация

3-2000

В данном выпуске обзорной информации дан анализ всех применяемых в дорожном строительстве горячих и холодных органоминеральных смесей за исключением классического асфальтобетона, приведены принципы проектирования их составов, основные характеристики, методы получения и особенности использования и формирования структуры материалов, а также сравнительный анализ смесей, применяемых в России и за рубежом.

Обзор подготовила

канд. техн. наук Л.А. Горелышева

(ГП Росдорнии)

Выпуск 3

Москва 2000

Выходит с 1971 г. 5 выпусков в год

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

Асфальтобетонные покрытия являются преобладающим типом для капитальных дорожных покрытий. В большинстве развитых стран протяженность дорог с таким типом покрытия составляет 90-95% от общей протяженности дорог.

Наряду со стандартными асфальтобетонными смесями применяются различные другие составы - дренирующий асфальтобетон, асфальтобетон без минерального порошка, щебень, обработанный органическим вяжущим, называемый черным щебнем. В последнее время все шире используются битумные композиции: такие, как битумные эмульсии, комплексные вяжущие (битумополимерные, битумокаучуковые, с серой или резиной, с добавкой природных битумов и т.д.).

Для некоторых видов смесей могут применяться альтернативные виды органических вяжущих - смолы, гудроны, тяжелые нефти и т.д. В этих случаях правильнее называть весь этот класс смесей на органических вяжущих - органоминеральными. Тогда смеси на основе битумов, но с применением нестандартных материалов, представляют собой класс битумоминеральных материалов, а асфальтобетон - это один из видов этого класса и относится к типу органоминеральных смесей.

Дорожные одежды из органоминеральных материалов имеют ряд технологических и эксплуатационных преимуществ. Это - ровность, возможность обеспечения требуемой шероховатости поверхности, короткие сроки проведения ремонтных и восстановительных работ, высокая эксплуатационная надежность, возможность использования местных материалов и технологичность.

Органоминеральные смеси (ОМС) достаточно широко распространены в дорожном строительстве не только в России, но и за рубежом. Однако до сих пор этот тип смесей не классифицирован, некоторые смеси не имеют точных определений или переводов на русский язык. Обилие видов материалов, применяемых в дорожном строительстве, требует анализа, проведения терминологических определений идентичности названий материалов в русском и зарубежном дорожном производстве.

Сведения о свойствах и требованиях к различным видам органоминеральных смесей до сих пор не систематизированы и приводятся в многочисленных разрозненных источниках и нормативных документах.

2. СОВРЕМЕННАЯ КЛАССИФИКАЦИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

2.1. ВИДЫ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

Органоминеральной смесью называется смесь минеральных материалов подобранного состава с органическими вяжущими (битумом, гудроном, тяжелыми нефтями, смолами и т.п.). Этот большой класс смесей подразделяется на:

• асфальтобетонные;

• органоминеральные.

Каждый из этих видов смесей в свою очередь делится на горячие, приготавливаемые и применяемые в горячем состоянии при температуре 100°С и более, и холодные - приготавливаемые и применяемые при температуре менее 100°С.

Горячие смеси готовят, как правило, на основе вязких органических вяжущих, формирование которых происходит при высоких температурах, а холодные - применяют обычно при температуре воздуха.

Асфальтобетонные смеси должны приготавливаться на высококачественных материалах на основе битумных вяжущих или их композициях и не должны содержать в своем составе воду.

Органоминеральные смеси можно разделить на два вида:

• содержащие в своем составе воду;

• не содержащие воду.

Смеси, не содержащие воду, обычно готовятся на жидких или разжиженных органических вяжущих.

Органоминеральные смеси чаще всего получают названия по типу применяемого вяжущего или преобладающего минерального материала - битумоминеральные (БММ), эмульсионно-минеральные (ЭМС), влажные органоминеральные (ВОМС), щебеночно-мастичные (ЩМС), черный щебень и т.д. Другая, значительно меньшая часть ОМС, имеет названия, связанные с областью их применения - microsurfacing (ms) - защитные слои или слои износа, материал, полученный методом пропитки и т.п.

В связи со значительным разнообразием ОМС возникает необходимость в их классификации по основным признакам, которыми являются:

• наличие или отсутствие в их составе воды;

• преобладающий тип минерального материала и (или) тип применяемого вяжущего;

• область применения и структура материала (рис. 1).

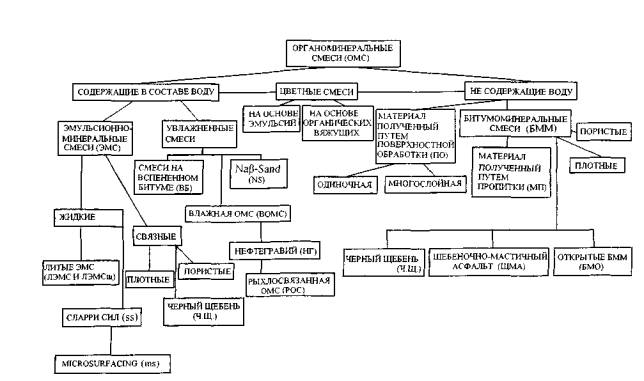

Рис. 1. Классификация ОМС

2.1.1. ОМС, содержащие в своем составе воду

ОМС, содержащие в своем составе воду, подразделяются на две группы: большую группу эмульсионно-минеральных материалов (ЭМС) и смеси на увлажненных минеральных материалах.

В первой группе вода является необходимой составной частью вяжущего и составляет до 50 % по массе, а во второй группе вода в незначительном количестве применяется для увлажнения минеральных материалов. В этом случае количество воды составляет величину, близкую или незначительно превышающую значение оптимальной влажности используемых минеральных материалов.

Эмульсионно-минеральные смеси (ЭМС) подразделяют обычно по типу эмульсий [1]. Однако этот способ делает классификацию очень громоздкой. Целесообразнее классифицировать их по структуре получаемого материала на литые и связные.

Литые эмульсионно-минеральные смеси представлены ЛЭМС (смеси разработаны в Гипродорнии для условий России [2]) и сларри сил, а связные - плотными эмульсионно-минеральными смесями, черным щебнем и ms.

Получившие в последние годы распространение тонкослойные покрытия устраиваются с целью обеспечения требуемой шероховатости, защиты поверхности покрытия от вредного воздействия климатических и эксплуатационных факторов. Обычно такие слои устраиваются из смесей типа ЭМС: сларри сил (ss), ms, ЛЭМС или из смесей, не содержащих воду в своем составе: битумоминеральных открытых (БМО), щебеночно-мастичного асфальта (ЩМА) и поверхностных обработок различных видов.

ЛЭМС состоит из эмульсионного вяжущего, минерального материала подобранного состава и воды. Количество битума в ЛЭМС обычно содержится в пределах 6-10%, воды около 20%. При подборе минеральной части смеси регламентируется только содержание самых крупных и самых мелких частиц. ЛЭМС могут быть песчаными и щебеночными.

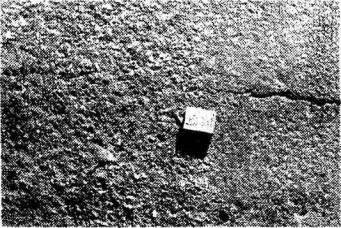

Применяемые за рубежом смеси сларри сил и ms (рис. 2) аналогичны ЛЭМС (рис. 3). Необходимо отметить, что смеси сларри сил были основой, на которой разрабатывались ЛЭМС, a ms появились позднее на основе сларри сил.

Рис. 2. Покрытие ms (фирма Jean Lefebvre)

Рис. 3. Покрытие после трех лет эксплуатации: из ЛЭМС (слева) и асфальтобетона (справа)

В отличие от ЛЭМС в смесях сларри сил и ms подбор гранулометрического состава минеральной части осуществляется по кривым плотных смесей. Сравнение основных характеристик литых ЭМС для гонких слоев износа приведено в табл. 1 [2, 3, 4, 5].

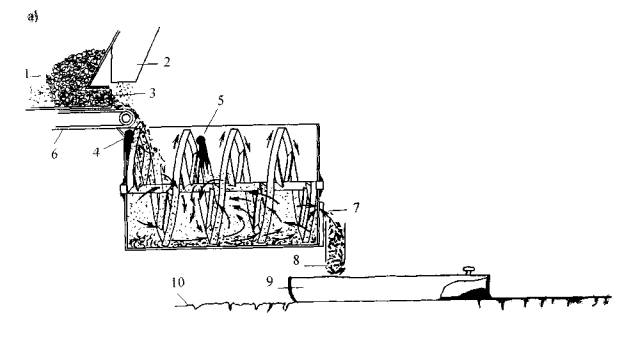

Увлажненные смеси содержат в своем составе воду. Вода в них подается в минеральный материал в небольшом количестве, близком к значению оптимальной влажности используемых материалов.

Эту небольшую группу составляют влажные органоминеральные смеси (ВОМС), смеси, получаемые на основе вспененных битумов, и смеси на разжиженных битумах (Naβ-Sand - влажный песок).

ВОМС представляют собой многокомпонентную систему, состоящую из увлажненных минеральных материалов подобранного гранулометрического состава, активатора или поверхностно-активных веществ и жидкого органического вяжущего.

Для этих смесей лучше всего применять вяжущие неокисленные, а также разжиженные битумы со специальными добавками. Вязкость вяжущего по истечению в стандартном вискозиметре составляет С560 = 40-120 с. Смесь преимущественно песчаная, допускается содержание щебня или гравия в количестве не более 40%. При подборе гранулометрического состава минеральной части ВОМС регламентируется содержание частиц размером 5-40 мм и мельче 0,071 мм.

В Финляндии более 30 лет применяется материал, похожий на ВОМС - нефтегравий, - который допускает содержание щебня размером частиц 10-20 мм до 60% при условии соответствия гранулометрического состава кривым плотных смесей. В этих смесях необходимо применять органическое вяжущее очень малой вязкости, но имеющее хорошие адгезионные показатели, что достигается использованием специальных добавок.

Таблица 1

|

Наименование |

Смеси |

|||

|

сларри сил |

ms |

ЛЭМС |

ЛЭМСщ |

|

|

Вяжущее |

Анионные и катионные эмульсии |

Катионная эмульсия на модифицированном битуме |

Пасты, анионные и катионные эмульсии |

Пасты, анионные и катионные эмульсии |

|

Каменный материал |

Дробленый и природный песок |

Дробленый материал (100%)-песок и щебень |

Природный и дробленый песок |

Дробленый щебеночный материал и песок |

|

Содержание минерального порошка, % |

7-16 |

6-10 |

6-10 |

4-10 |

|

Содержание битума в пересчете на сухой материал, % |

Более 4 |

Около 4 |

Более 7 |

6-8 |

|

Время распада |

Длительное |

Быстрое |

Длительное |

Длительное |

|

Консистенция |

Паста |

Скелет в виде каменного материала |

Паста |

Скелет в виде каменного материала |

|

Область применения |

Пленка для создания водонепроницаемого покрытия и материал для подгрунтовки, пропитки, закупорки |

Улучшение характеристик поверхности - ровности и шероховатости |

Пленка для создания водонепроницаемого покрытия и материал для подгрунтовки, пропитки, закупорки |

Улучшение характеристик поверхности - ровности и шероховатости |

Соотношение щебня размером частиц 10-20 мм и 0-10 мм рекомендуется около 1:1,5, количество щебня мельче 0,071 мм необходимо ограничивать 7%. Вязкость вяжущего составляет С560 = 15-20 с. Влажность минерального материала обычно не превышает 2-3%.

Технология приготовления нефтегравия близка к технологии получения смесей на вспененных битумах, но более упрощенная. Предельные кривые для минеральной части близки к предельным кривым плотных гравийных ЭМС. В то же время более 70% минерального материала для нефтегравия должно быть дробленым. Все это позволяет классифицировать этот материал, как промежуточный между плотными гравийными ЭМС, смесями на вспененном битуме и ВОМС[6].

Материал, аналогичный нефтегравию, но приготовленный на материалах Ленинградской области и Карелии, был назван авторами разработки РОС (рыхлосвязанная органоминеральная смесь). Поскольку этот материал практически не отличается от нефтегравия, то отдельно он в данной работе не рассматривается.

В 70-х годах в Германии были разработаны смеси типа Naβ-Sand [7], которые явились прототипом ВОМС. По ряду причин в настоящее время они утратили свое значение. Naβ-Sand представляет собой смесь влажного не нагретого песка с активатором и нагретого разжиженного вязкого битума с адгезионной добавкой. В процессе приготовления смеси битум, нагретый до рабочей температуры около 100°С, подается на увлажненный холодный материал (температура окружающей среды). Таким образом, смесь Naβ-Sand можно рассматривать и как вариант смеси на вспененном битуме. Эта смесь готовится с использованием песка с максимальным размером зерен 2 мм не более 70% и зерен мельче 0,063 мм не более 7%. Количество вяжущего определяется соотношением количества зерен мельче 0,063 мм и битумом как 1:1, обычно количество вяжущего в смеси не превышает 7%, глубина проникания иглы применяемого вяжущего до разжижения рекомендуется в пределах 60-150 дмм (1 дмм = 10-1 мм). Сравнительные характеристики влажных смесей приведены в табл. 2 [6, 8, 9, 10].

Смесь, приготовленная на вспененном битуме (ВБ), - это материал, содержащий обычные для горячих асфальтобетонов минеральные материалы (щебень, песок, минеральный порошок) и битум в диспергированном состоянии.

Таблица 2

|

Наименование |

Смеси |

||

|

ВОМС |

нефтегравий |

Naβ-Sand |

|

|

Вяжущее |

Гудрон или сырье для приготовления битумов (С560 = 40-120 с) |

Остаточный жидкий битум со специальной адгезионной добавкой (С560 = 15-20 с) |

Нефтяной вязкий разжиженный битум с ПАВ |

|

Каменный материал |

Пески природные или дробленые любой крупности, разномерные |

Щебеночный материал с соотношением зерен размером 10-20 и 0-10 мм, равным60:40 |

Пески природные или дробленые с максимальным размером зерен 15 мм |

|

Количество минерального порошка (М), %, мельче 0,071 мм |

Более 6 |

Менее 7 |

Менее 7 |

|

Содержание вяжущего (Б), % |

При М/Б = 0,5-1,0 |

Около 4 |

5,5-7 при М/Б = 1:1 |

|

Содержание воды (В), % |

Определяется по формуле Wопт = B+Б, где Wопт - оптимальная влажность минеральной части смеси |

2-3 |

Около 10 |

|

Область применения |

Конструктивный слой дорожной одежды, промежуточный и подстилающий слои, материал для ремонта дорожных покрытий |

Конструктивный слой на дорогах с невысокой и средней интенсивностью движения |

Строительство сельских и сезонных дорог с невысокой интенсивностью движения |

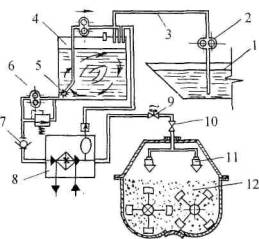

Диспергирование битума осуществляется чаще всего способом, основанным на подаче через специальные устройства горячего битума при температуре 130-170°С совместно с водяным паром или водой [11, 12] на предварительно увлажненные минеральные материалы [13]. При подаче водяного пара получают, главным образом, горячую смесь, воды - холодную.

Минеральную часть смеси проектируют по кривым плотных смесей. При диспергировании битума на предварительно увлажненные материалы в минеральную смесь необходимо вводить активаторы - минеральные порошки с высоким содержанием свободной окиси кальция.

Количество частиц мельче 0,071 мм ограничивается 7-14 %, воды 7-14%, битума - 4-7%.

2.1.2. Смеси, не содержащие воду

Этот класс смесей не содержит воду в своем составе, готовится в основном на жидких органических вяжущих и применяется для усиления дорожных одежд и улучшения фрикционных свойств поверхности покрытия и исправления профиля дороги.

Эти материалы можно разделить на две основные группы: материалы битумоминеральные и материалы, полученные способом поверхностной обработки.

Возросшее значение профилактических мероприятий на автомобильных дорогах с высокой интенсивностью и скоростью движения привело за рубежом к разработке смесей битумоминеральных и асфальтобетонных на основе чистого битума или смол, укладываемых тонкими слоями толщиной 40 мм и сверхтонкими слоями толщиной 20-25 мм.

Содержание вяжущего с глубиной проникания иглы 60-200 дмм в тонких слоях может варьироваться в широких пределах от 3 до 12%. Считается целесообразным применять прерывистый гранулометрический состав минеральной части [14].

Сверхтонкие слои представляют собой промежуточное звено между тонкими слоями БММ и поверхностной обработкой, но требуют очень высокой культуры производства.

Общей тенденцией в мире является все более широкое распространение специальных битумных композиций. Материалом такого типа является щебеночно-мастичный асфальт (ЩМА).

Другим распространенным способом повышения долговечности покрытий и, в первую очередь, их трещиностойкости является армирование битумоминерального материала путем введения в его состав волокнистых минеральных добавок.

К битумоминеральным материалам относят также черный щебень и материалы, полученные методами пропитки и поверхностной обработки.

Обычно битумоминеральные смеси мало отличаются от асфальтобетонных по содержанию щебня и минерального порошка и также должны укладываться в предельные кривые плотных смесей [15].

Черный щебень не имеет в своем составе мелких фракций: щебень предварительно обрабатывают органическими вяжущими (в том числе и битумными эмульсиями). Слой покрытия из черного щебня имеет каркасную пористую структуру.

Метод пропитки заключается в послойной укладке щебня слоем расчетной толщины и розливе органического вяжущего, которое проникает в поры щебеночного слоя. Таким образом получается пористый каркасный материал, похожий на слой покрытия из черного щебня.

В НПО Росдорнии были разработаны битумоминеральные открытые смеси (БМО). Это смеси, которые содержат 55-85% по массе щебня и образуют материал с очень высокой пористостью. Они предназначены для повышения фрикционных свойств покрытия и могут устраиваться двух типов - как поверхностная обработка или тонкослойное макрошероховатое покрытие [16].

Для защиты от разрушающего воздействия климатических и эксплуатационных факторов на поверхности дорожного покрытия часто укладывается защитный слой, являющийся одновременно и слоем износа. Он может быть устроен методом поверхностной обработки - одиночной или многослойной. Тогда ее можно рассматривать как тонкослойное покрытие.

2.1.3.Цветные органоминеральные смеси

Цветные органоминеральные смеси приобретают за рубежом все большее распространение. На IV Международном конгрессе ISSA было уделено достаточно много внимания проблемам, связанным с этими материалами [5]. Важное значение этим проблемам придается во Франции и Испании, где количество покрытий, уложенных при помощи цветных смесей типа сларри сил, составляет около 1% от всей площади покрытий, устраиваемых методами тонких слоев.

Цветные органоминеральные смеси применяют:

• для улучшения обеспечения безопасности движения и обозначения направлений движения (опасные зоны, места пешеходных переходов и велосипедные дорожки);

• для улучшения эстетического восприятия объектов в местах отдыха, в экологических зонах (национальных парках) и т.п.;

• на дорогах с высокой интенсивностью и скоростью движения и на взлетно-посадочных полосах аэродромов для предотвращения выездов за пределы полосы движения.

Цветные ОМС используют также для разграничения отдельных поверхностей дорожного покрытия - обочин, площадок аварийной остановки, полос направления движения и т.п. Такое визуальное разделение поверхностей по цвету позволяет повысить безопасность движения, разграничить поверхности дороги на главные и второстепенные. Возможность визуально и на значительном расстоянии от объекта оценить положение на дороге помогает водителю вовремя скорректировать свое движение - скорость, направление или осуществить необходимую остановку.

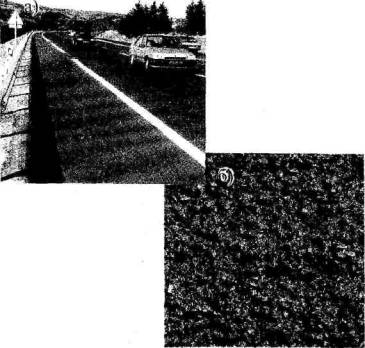

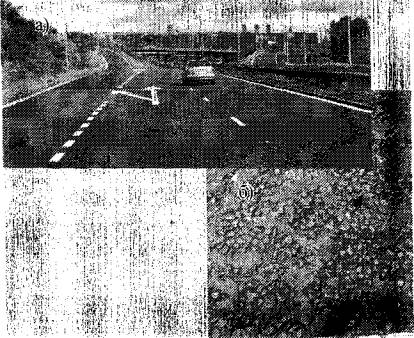

В настоящее время цветом (чаще всего одним из оттенков красного) выделяют опасные зоны дороги - нерегулируемые перекрестки, места возможного неконтролируемого выезда автомобилей или появления пешеходов, особенно около школ, островки безопасности (рис. 4). Цветом более спокойным отмечают обочины, места аварийных остановок автомобилей, разделительную линию и т.п.

Рис. 4. Участок с цветным покрытием:

а - общий вид; в - текстура поверхности

В местах с ограниченной видимостью или с недостаточным освещением применяют более светлые цвета для обозначения направления движения или всей проезжей части. В небольших поселках, которые пересекает автомобильная дорога, также следует изменить цвет покрытия для привлечения внимания водителя на возможное появление на дороге пешеходов, животных и т.д.

На взлетно-посадочных полосах аэродромов во Франции и Испании рекомендуется края выполнять из цветных ОМС предупреждающих цветов [17].

Традиционными материалами, применяемыми для устройства дорожных покрытий, обычно трудно обеспечить необходимую насыщенность и чистоту цвета из-за интенсивно темного (черного или коричневого) цвета вяжущего. Во Франции и Испании для этих целей рекомендуется использовать битумы прямой перегонки, полученные без применения мероприятий, обеспечивающих увеличение в их составе количества асфальтенов. Наиболее приемлемым считается битум с пониженным их количеством.

Однако в местах, где цветные ОМС укладываются в эстетических целях или просто для визуального отделения отдельных поверхностей покрытия - обочин, мест стоянок и т.п., - обычно требования к яркости и насыщенности цвета снижены по сравнению с местами, где цвет должен предупреждать о наличии опасных участков. На этих участках возможно устройство цветных ОМС на традиционных вяжущих с добавлением пигментов и цветного щебня.

В России цветные ОМС еще не нашли своего места в ряду дорожных материалов. Опытные участки на основе пастовых ЛЭМС с цветным покрытием были построены в нескольких областях России - для обозначения разметки - на белом минеральном материале и традиционном вяжущем - и в местах отдыха - для эстетических целей с красным и белым пигментом в качестве эмульгатора. Участки хорошо выделялись на фоне поверхности дорожного покрытия, были различимы при свете фар (разметка) и прослужили около двух лет.

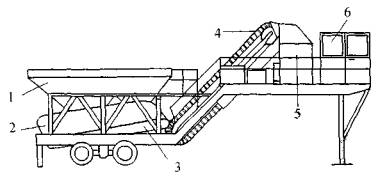

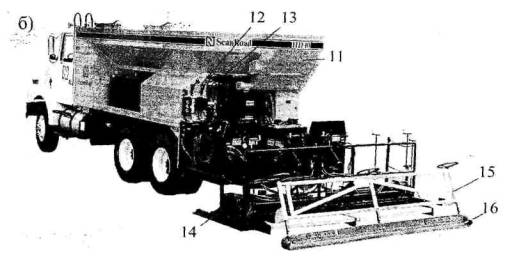

За рубежом - во Франции и Испании - возрастающая потребность повышения безопасности движения привела к разработке специальных составов вяжущего на основе светлых смол и синтетического вяжущего с добавлением пигментов и поверхностно-активных веществ (ПАВ). Однако высокая стоимость таких вяжущих очень ограничивала развитие рынка цветных ОМС. Производство качественных эмульсий на основе этих вяжущих позволило использовать методы и технологию сларри сил для получения цветных поверхностей, что способствовало значительному снижению стоимости цветных смесей, повышению производительности работ по устройству слоев. Расширению области применения цветных смесей способствовало также и решение многих технологических вопросов, например, создание и совершенствование мобильных установок для приготовления и укладки литых смесей типа сларри сил и ms (рис. 5).

Рис. 5. Укладка цветной смеси сларри сил при помощи мобильной передвижной установки

Тенденция развития рынка цветных ОМС - это использование эмульсионных вяжущих на основе светлых смол и синтетических вяжущих с применением традиционного оборудования для укладки сларри сил и обеспечение высоких характеристик поверхности покрытия - износостойкости, шероховатости и долговечности.

Эмульсии для цветных ОМС могут быть как катионными, так и анионными. Во Франции исследовательским центром Centre de Recherche de Gonfreville L'Orcher разработана палитра цветных ОМС из восьми цветов на основе анионных эмульсий [17]. В Испании основу ОМС чаще всего составляют эмульсии на светлом синтетическом вяжущем, эмульгаторами для которого являются сами применяемые пигменты. В этом случае приходится идти на некоторый перерасход пигментов. Однако такой тип эмульсии позволяет использовать более крупнозернистые минеральные материалы - размером зерен до 14 мм, в то время как смеси на анионных эмульсиях допускают их применение размером зерен не более 5 мм.

Для получения более шероховатых поверхностей для дорог с высокими интенсивностью и скоростью движения в случае использования анионных эмульсий рекомендуется применять метод пропитки цветной эмульсией слоя покрытия из цветного щебня. Исследуется вариант использования катионной эмульсии, но при этом пока возникают проблемы с невысокой погодоустойчивостью смеси. Французский исследовательский центр разработал также на основе пастового варианта литых смесей «гранулят» с консистенцией «сухой мастики», который может транспортироваться в мешках и укладываться без применения средств механизации. Однако этот вид смеси имеет значительный срок высыхания - до 6 ч и невысокие шероховатость и износостойкость, но в местах пешеходных зон он может использоваться.

В Испании применяют цветные ОМС литой консистенции с гранулометрическим составом минеральной части, соответствующим любому типу сларри сил и ms.

Метод получения эмульсии с помощью тонкодисперсных порошкообразных эмульгаторов - пигментов - позволяет получать всю гамму оттенков выбранного цвета путем введения в смесь в качестве минерального порошка дополнительного количества пигмента. Причем в этом случае можно плавно изменять его яркость и насыщенность на одном участке в зависимости от удаленности от опасного места (например, перекресток или школа).

Подбор составов цветных смесей осуществляется лабораторным путем, а составов цветных смесей на основе ЛЭМС ведется расчетным путем и проверяется в лаборатории [2, 3].

Для улучшения физико-механических характеристик смесей, предназначенных для использования на дорогах с интенсивным движением, рекомендуется введение минеральных волокон и ПАВ.

2.1.4. Область применения органоминеральных смесей

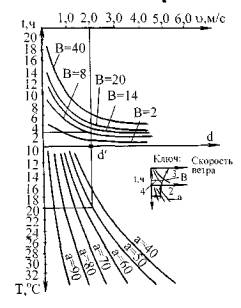

Способ обработки материала и тип органоминеральной смеси для того или иного слоя следует выбирать с учетом категории дороги и конструкции дорожной одежды в целом, климатических характеристик, наличия минеральных материалов и средств механизации, сроков проведения строительства и назначения слоя.

Известно, что при выборе толщины и типа дорожной одежды или защитных слоев учитываются кроме климатических факторов и местные погодные условия на момент строительства или ремонта дорожного покрытия.

Например, в условиях теплой, но с большим количеством осадков, погоды, когда минеральные материалы содержат значительный процент влаги, необходимо применять материалы быстро формирующиеся, т.е. быстрораспадающиеся эмульсии, смеси на вязких битумах (горячие) или влажные смеси типа ВОМС. Однако во всех случаях следует выбирать погодные условия, когда смесь успеет сформироваться.

При устройстве поверхностной обработки необходимо, чтобы поверхность обрабатываемой дороги и применяемый материал были сухими и чистыми, а температура воздуха была бы достаточно высокой для того, чтобы органическое вяжущее не остывало слишком быстро, если используются вязкие битумы или битумные эмульсии.

Практика показывает, что поверхностные обработки, выполненные при температуре воздуха ниже 10-15°С, плохо приживаются и щебень быстро вылетает. Особенно низкое качество обработки получается, если ее делать в осенний период, когда температура воздуха имеет тенденцию к понижению. Это мешает формированию поверхностной обработки.

Процесс производства работ по устройству поверхностной обработки требует сравнительно немного времени, поэтому в районах с неустойчивой погодой необходимо предусматривать применение поверхностно-активных веществ, улучшающих адгезию битума к влажной поверхности минеральных материалов, и соблюдение четкого графика организации работ.

Устройство конструктивных слоев дорожной одежды способом пропитки также следует проводить при достаточно устойчивой теплой погоде. Необходимо учитывать, что не все холодные смеси можно укладывать при низкой температуре воздуха и высокой влажности основания. Но материалы типа ВОМС в этих условиях неплохо себя зарекомендовали; Материалы, приготовленные на вспененном битуме, еще мало применяются в дорожных хозяйствах России, но имеющийся опыт устройства таких слоев позволяет рекомендовать их наряду с ВОМС.

При малых объемах работ устанавливать стационарные смесители нецелесообразно, лучше применять мобильное оборудование для приготовления и укладки смеси. Кроме того, этот способ работ позволяет избежать снижения качества некоторых материалов при транспортировании (например, эмульсионно-минеральные материалы могут расслаиваться) и составить план организации работ таким образом, чтобы использовать промежутки времени с оптимальными для устройства дорожной одежды погодными условиями, когда в целом погода в районе работ неустойчива.

Наличие местных материалов часто является решающим при выборе типа ОМС и способа ее получения. Необходимо учитывать сезон строительства, температуру воздуха при укладке и уплотнении, влажность воздуха и, даже скорость ветра, особенно для смесей, требующих для своего формирования благоприятных условий для испарения воды (например, для ЛЭМС).

Многие холодные смеси можно заготавливать впрок и хранить в штабеле, что позволяет продлить строительный сезон. Причем срок хранения холодных смесей допускается от трех месяцев до года с момента их приготовления и зависит от вида смеси.

Рекомендуемые области применения ряда органоминеральных смесей приведены в табл. 3.

Часто выбор типа покрытия или защитного слоя зависит от сроков проведения работ. Если требуется уложиться в короткие сроки, особенно во второй половине строительного сезона, следует выбирать материалы, не требующие длительного времени для своего формирования. При этом выбор материала будет зависеть и от наличия необходимого для приготовления и укладки материала оборудования.

Таблица 3

|

Материал |

Область применения |

Интенсивность движения, авт./сут., или категория автомобильной дороги |

Дорожно-климатическая зона или страна |

Нормативный документ |

|

1 |

2 |

3 |

4 |

5 |

Органоминеральные смеси, содержащие в составе воду |

||||

|

Эмульсионно-минеральные смеси (ЭМС) |

||||

|

ЛЭМС (битумный шлам) |

Уплотняющие (закупорочные) смеси; пропитка на глубину до 15 мм; слои износа (замыкающие) толщиной 3-8 мм; поверхностная обработка; подгрунтовка |

200-3000 |

II-V |

|

|

ЛЭМСщ (щебеночный битумный шлам) |

Повышение фрикционных свойств покрытия; выравнивание профиля; защитные слои, поверхностная обработка |

3000-7000 |

II-V |

|

|

Защитные тонкие слои |

То же; цветные смеси |

На высокоскоростных и других дорогах |

Англия, Франция, США |

Труды [5] |

|

Сларри сил |

Подгрунтовка; пропитка; закупорка поверхности, слои износа (водонепроницаемые) |

Дороги со средней и низкой интенсивностью |

То же |

|

|

Плотные эмульсионно-минеральные песчаные и щебеночные смеси |

Конструктивный слой - покрытия и основания |

III-V |

I-V |

ВСН 123-77 [15], СНиП 3.06.03-85 [18] |

|

Черный щебень, обработанный эмульсиями и битумами |

То же |

I-IV |

I-V |

ТУ 218 РСФСР 001-96 [19], ВСН 123-77 [15], СНиП 3.06.03-85 [18] |

Влажные органоминеральные смеси |

||||

|

ВОМС |

Ремонт дорожных покрытий; подстилающий слой, для покрытий сельских и сезонных дорог; промежуточный слой; выравнивающий слой; конструктивные слои |

200-3000 |

I-V |

ТУ 218 РСФСР 536-85 [9] |

|

Нефтегравий (НГ), рыхлосвязанная ОМС (РОС) |

Ремонт дорожных покрытий; выравнивающий слой; конструктивный слой для дорог с невысокой интенсивностью |

До 1000 (в России - РОС), до 1500 (Финляндия - НГ) |

Финляндия, П (Россия), шт. Миннесота (США) |

|

|

Naβ-Sand |

Конструктивные слои для сельских и сезонных дорог; выравнивающие слои |

До 1500 |

Германия |

По источнику [7] |

|

Смесь на вспененном битуме (ВБ) |

Конструктивные слои - конкурент асфальтобетонам горячим и холодным; укрепление грунтов; пропитка |

Не выше II |

III-V |

Рекомендации [13] |

Органоминеральные смеси, не содержащие воду |

||||

|

Битумоминеральные смеси (БММ) для тонких слоев |

Покрытия и основания; подстилающий слой; защитный слой; слой для улучшения фрикционных свойств поверхности; восстановление поверхности покрытия; поверхностная обработка |

III-V, дороги капитального типа (Франция, Англия, США) |

I-V, Франция, Англия, США |

ГОСТ 30491-97 [21]. СНиП 3.06.03-85 [18], [14] |

|

Поверхностная обработка классическая |

Защитный слой; слой для улучшения фрикционных свойств поверхности, восстановление поверхности покрытия |

I-V |

I-V |

СНиП 3.06.03-85 [18], ВСН 38-90 [22] |

|

Смеси битумоминеральные открытые (БМО) |

Для повышения фрикционных свойств покрытия |

I-III |

I-V |

|

|

Щебеночномастичный асфальт (ЩМА) |

Замыкающие слои; для повышения фрикционных свойств покрытия; защитные слои |

Скоростные дороги; автомагистрали; городские дороги и улицы |

Польша, Германия |

По работе [23] |

Цветные смеси |

||||

|

Смеси на основе ЛЭМС, сларри сил, смеси ms, светлых смол |

Обозначения центральной разделительной полосы, площадок для аварийных остановок, опасных зон, островки направления движения, велосипедные дорожки, обочины, эстетическое оформление мест отдыха |

|

За рубежом повсеместно; в России применяется в отдельных случаях для оформления мест отдыха и площадок |

Труды [17] |

2.2. ОБЩИЕ ТРЕБОВАНИЯ К ОРГАНОМИНЕРАЛЬНЫМ СМЕСЯМ

2.2.1. Основные требования к материалам для тонких и сверхтонких слоев

Набор требований к органоминеральным смесям зависит от назначения и условий применения материалов. К материалам, предназначенным для тонких и сверхтонких защитных слоев, наряду с общепринятыми, предъявляются требования по шероховатости, износостойкости и повышенные требования к их водостойкости.

Для тонких и сверхтонких слоев используют следующие материалы: сларри сил, ms, ЛЭМС, в том числе и щебеночный его вариант ЛЭМСщ, щебеночно-мастичный асфальт (ЩМА), горячие асфальтобетоны, холодные битумоминеральные смеси, открытые битумоминеральные смеси (БМО) и др.

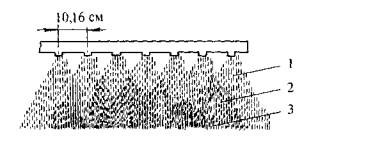

Тонкие слои устраиваются обычно толщиной 20-40 мм, сверхтонкие - 15-25 мм. Это и определяет основные требования к выбору компонентов для таких материалов.

Покрытия, устраиваемые по способу поверхностной обработки, относятся к тонкослойным, поэтому размеры применяемого щебня не должны превышать 30 мм. При этом следует учитывать, что, чем больше размер и прочность щебня, температура воздуха в период производства работ, тем выше должна быть вязкость вяжущего, используемого для разлива. Наряду с битумом можно применять и быстрораспадающиеся битумные эмульсии, что позволит использовать увлажненные материалы. Щебеночный материал может быть предварительно обработан органическим вяжущим по типу черного щебня.

Для поверхностных обработок и сверхтонких слоев большое значение имеет качество применяемого материала - каменных материалов и вяжущего с высокими показателями адгезии и когезии. Такие свойства вяжущего обеспечиваются путем применения модифицированных битумов, катионных эмульсий, а также активаторов поверхности минеральных материалов и ПАВ, улучшающих сцепление вяжущего с минеральным материалом.

Кроме того, важную роль играет назначение слоя. Так, слой, обеспечивающий повышенные фрикционные свойства поверхности покрытия, независимо от своей толщины, должен устраиваться из минеральных материалов, характеризующихся высокими прочностью и сопротивляемостью к шлифуемости, органическое вяжущее должно иметь достаточно большую вязкость и адгезионные свойства.

Для материалов, применяемых в качестве защитных слоев, основным требованием является их подвижность или текучесть (особенно для закупорочных слоев), благодаря чему повышается способность материала проникать в мелкие трещины, поры покрытия, противостоять действию воды, а также сопротивляться воздействию повышенных температур. В таких материалах основную нагрузку несет органическое вяжущее в сочетании с минеральным порошком.

При выборе материала слоя следует учитывать также характер движения на дороге. Так, для высокоскоростных дорог необходимо предусматривать материалы с высокими фрикционными свойствами и сопротивляемостью сдвигу. Для дорог с интенсивным движением, но не высокоскоростных, необходимы материалы наиболее технологичные при устройстве слоя и с возможно меньшим сроком формирования. Наиболее рациональны в этих случаях некоторые виды эмульсионно-минеральных материалов и влажных смесей. В этом случае предъявляются требования к удобоукладываемости смеси, ее подвижности и скорости распада.

2.2.2. Основные требования к материалам для конструктивных слоев дорожных одежд

Толщина слоя из материалов этого типа обычно составляет 30-80 мм. Для них основные требования - водостойкость и прочностные показатели.

Для таких конструктивных слоев могут быть рекомендованы следующие типы органоминеральных смесей: ВОМС, нефтегравий, смеси на вспененном битуме, черный щебень, плотные эмульсионно-минеральные смеси и пропитка органическим вяжущим.

Следует отметить, что весьма эффективно применение конструктивных слоев из приведенных выше материалов в сочетании с тонкими и сверхтонкими слоями.

2.2.3. Сравнительный анализ органоминеральных смесей

В большинстве стран нормируются только показатели свойств исходных материалов, а не готовых смесей. Иногда предъявляются требования к одному-двум наиболее важным показателям. Например, в Финляндии для нефтегравия имеются только рекомендованные показатели качества материала, приготовленного в лабораторных условиях, но предъявляются жесткие требования к исходным материалам [6].

В России требования к готовому материалу многочисленны, но к исходным материалам предъявляются менее жесткие требования. Однако есть и исключения: например, к черному щебню или материалам, получаемым путем пропитки или поверхностной обработки, требований не предъявляется. Предъявляются требования только к исходным материалам. Правда, эти требования часто имеют множество исключений и дополнений, позволяющих использовать местные материалы или существующую технологическую схему получения и применения.

За рубежом требования, предъявляемые к исходным материалам, более жесткие. Гранулометрический состав минеральной части смеси практически во всех случаях регламентируется предельными кривыми для соответствующего материала.

В качестве исходных каменных материалов должны быть использованы прочные горные породы, а в случае применения гравия количество полностью дробленых его зерен должно быть не менее 70% в каждый узкой фракции (требования к материалу для нефтегравия [6]).

Наиболее жесткие требования предъявляются к исходным материалам для смесей, используемых для сверхтонких слоев microsur-facing. В этом случае количество дробленых зерен должно составлять 100%, гравий, даже дробленый, исключается полностью, а прочность исходной горной породы не может быть меньше 120 МПа. Такие же жесткие требования и в отношении вяжущего для этих материалов: применимы только катионные битумные эмульсии на основе модифицированного битума или модифицированный вязкий нефтяной битум с глубиной проникания иглы 60-220 дмм, желательно содержащий специальные ПАВ. Часто в материалы для сверхтонких слоев рекомендуют добавлять и волокнистые наполнители.

Для остальных смесей - нефтегравия, сларри сил и др. - применяют различные по вязкости органические вяжущие, не обязательно битум. Это определяет необходимость использования активаторов поверхности минерального материала, ПАВ или специальных технологических приемов, например, получение эмульсий при помощи ультразвуковых или электромагнитных излучений.

Следует отметить, что для смесей БМО для устройства макрошероховатых слоев дорожных одежд требования к исходным материалам - щебню и битуму - следовало бы установить на уровне, предъявляемом к материалам для сверхтонких слоев. Однако, учитывая ассортимент каменных материалов в дорожных организациях России, разработчики нормативных документов снижают требования к исходным материалам, тем самым снижая качество получаемого шероховатого слоя, сравнимого с зарубежными сверхтонкими слоями.

Обычно основным требованием к большинству дорожных смесей служит предел прочности при сжатии при нескольких (двух или трех) температурах. Нормируемые показатели водонасыщения, набухания, водостойкости позволяют более полно характеризовать свойства смесей. Для некоторых из них регламентируется прочность при испытании образца по образующей. Однако методика испытаний обычно для разных смесей неодинакова, что затрудняет их сравнение между собой. Смеси, для которых предъявляется такой набор требований, применяются, в основном, для устройства конструктивных слоев толщиной более 30 мм.

Для защитных слоев и слоев, устраиваемых для повышения фрикционных свойств покрытия, более важными являются такие их свойства, как водостойкость, износостойкость, шероховатость, поэтому к ним предъявляют несколько иной набор требований.

В табл. 4 и 5 даны два типичных набора требований к рассмотренным двум вариантам смесей.

Требования к эмульсионно-минеральным смесям по ВСН 123-65 приведены в табл. 4 как пример нормирования свойств смеси в зависимости от вида эмульсии, так как ни в одном другом действующем документе таких требований не содержится. Впоследствии в ВСН 123-77 были оставлены требования к исходным материалам в рамках действующих нормативов, а требования к готовому продукту исключены.

Ниже более подробно рассмотрены требования к некоторым материалам.

В России были разработаны и применялись в дорожном строительстве материалы, аналогичные зарубежным, часто служившие прототипами для отечественных разработок, хорошо адаптированные к широкому спектру исходных материалов и условиям эксплуатации автомобильных дорог в нашей стране. При этом качество получаемых дорожных покрытий часто было даже выше зарубежных аналогов. Сравнительные характеристики некоторых органоминеральных смесей приведены в табл. 1 и 2.

Прежде всего рассмотрим класс материалов, применяемых для устройства защитных слоев и слоев износа. Из зарубежных материалов это сларри сил, его вариант с применением щебня - смесь microsurfacing и сверхтонкие слои на вязком битуме. Из ассортимента российских материалов - это битумные шламы или литые эмульсионно-минеральные смеси (ЛЭМС) и их щебеночный вариант ЛЭМСщ и битумоминеральные открытые (БМО).

Анализ этих материалов показывает, что сларри сил и ЛЭМС, имея одинаковую область применения, несколько отличаются по составу и методам проектирования состава смеси. То же самое можно отметить и для пар ЛЭМСщ и ms и сверхтонких слоев и БМО.

Основное отличие ЛЭМС от сларри сил - это применение в качестве вяжущего наряду с обычными эмульсиями на жидких эмульгаторах (анионных и катионных) эмульсий на твердых эмульгаторах (пастах) и обратных эмульсий, что значительно расширяет возможности применения пленкообразующих слоев для защиты дорожного покрытия от неблагоприятных климатических и эксплуатационных воздействий, а также позволяет включить широкий спектр местных материалов в ассортимент применяемых для содержания и ремонта дорог.

При этом для ЛЭМС разработаны нормативные требования к готовой смеси в отличие от сларри сил, для которой нормируются главным образом, свойства исходных материалов. Это позволяет при проектировании состава смеси подбирать исходные материалы таким образом, чтобы получить необходимые для каждого конкретного участка дороги параметры ЛЭМС.

Как ЛЭМС, так и сларри сил, - это смеси литой консистенции, поэтому они легко наносятся на покрытие тонким равномерным слоем, позволяют использовать влажный минеральный материал и создать пленку, изолирующую покрытие от проникания влаги, одновременно подпитывая и обновляя старое дорожное покрытие. К тому же сравнительно низкая стоимость таких слоев позволяет, в случае необходимости, применять их для «приклеивания» поверхностной обработки, снижения шума, получать цветные покрытия, применяя ЛЭМС на основе твердых эмульгаторов, в качестве которых используются цветные пигменты.

Нет листов

Таблица 5

|

Наименование показателя |

|

ЛЭМС в жидком состоянии |

|

|

Консистенция смеси по растеканию, см, для смесей: |

|

|

А, Б |

10-16 |

|

В, Г |

14-18 |

|

Расслаивание, % по массе, не более, для смесей типа: |

|

|

А, Б |

10 |

|

В, Г |

5 |

ЛЭМС в твердом сформировавшемся состоянии |

|

|

Водонасыщение образцов-таблеток в вакууме, % по объему, не более, для смесей типов: |

|

|

А |

4 |

|

Б, В, Г |

1 |

|

Коэффициент водопроницаемости образцов-таблеток, см/с, не более, для смесей типов: |

|

|

А, Б |

5×10-8 |

|

В |

1×10-8 |

|

Г |

0,2×10-8 |

|

Набухание вакуумированных образцов-таблеток после 15 сут.. выдерживания их в воде, % по объему, не более |

1,5 |

|

Коэффициент сцепления после испытания балочек на износ, не менее |

0,05 |

|

Глубина шероховатости, мм, для смесей типа А, не менее |

0,5 |

|

Износ водонасыщенных образцов-балочек, т/см2, не более, для дорог с интенсивностью движения, авт./сут..: |

|

|

более 2000 |

0,2 |

|

1000-2000 |

0,3 |

|

менее 1000 |

0,4 |

Основным недостатком как ЛЭМС, так и сларри сил, является то, что ими нельзя исправить дефекты поверхности покрытия, они быстро истираются, так как толщина пленки защитного слоя обычно не превышает 6 мм. Кроме того, шероховатость этих слоев недостаточна для дорог с высокой интенсивностью и скоростью движения, так как основным компонентом минеральной смеси является песок.

Необходимо отметить также довольно длительный срок формирования слоя (3-6 ч) и сильную зависимость в связи с этим от погодных условий.

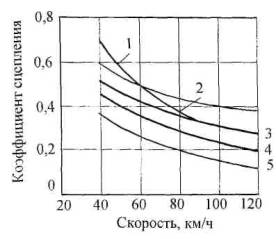

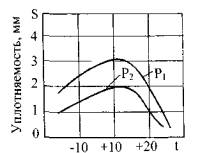

ЛЭМСщ и ms - производные от рассмотренных выше материалов - ЛЭМС и сларри сил соответственно. Однако включение в состав этих смесей щебня существенно меняет параметры и возможности их применения. Так как шероховатость таких смесей значительно выше, то слои из них хорошо зарекомендовали себя на дорогах с высокой интенсивностью и скоростью движения. Величина шероховатости смеси ms настолько важный показатель, что во Франции он был даже занормирован (рис. 6).

Рис. 6. Коэффициент сцепления колеса автомобиля с покрытием из смеси ms (метод L.P.C.):

1 - предельные кривые по национальному стандарту Франции; 2, 3, 4, 5 - размер щебня соответственно 9/10; 0/8; 0/6; 0/1

Наличие в составе смеси щебня увеличивает толщину укладываемых слоев до 10-15 мм, что дает возможность использовать этот слой и для исправления мелких дефектов поверхности покрытия.

Основным недостатком смеси ms является наличие чрезвычайно жестких требований к исходным материалам, а недостатком смеси ЛЭМСщ - сложность в уплотнении.

Сравнительная характеристика сверхтонких слоев на основе вязкого битума и БМО будет приведена в подразделе 2.3.

Второй класс рассматриваемых материалов - это ВОМС и их финский аналог - нефтегравий (НГ).

Основное отличие этих материалов - вязкость применяемого вяжущего С560 =40-120 с для ВОМС и 15-20 с для НГ. Кроме того, ВОМС - песчаный материал, а нефтегравий содержит до 60% щебеночных фракций. Решающую роль для возможности получения нефтегравия на таком маловязком вяжущем играет специальная адгезионная добавка в вяжущее, что подтвердили работы Дорожного комитета Ленинградской области по устройству покрытий из материала типа финского «нефтегравия», но с использованием местных российских материалов - минеральных и органических. Этот материал был назван разработчиками РОС - рыхлое вязанные органоминеральные смеси [6].

Разработанные составы ВОМС позволили приготавливать смеси на маловязком вяжущем и местных минеральных материалах, не прибегая к использованию специфических добавок, хотя наличие активаторов и ПАВ является обязательным условием получения смесей высокого качества.

Обе смеси применяются как конструктивные слои толщиной 32-40 мм в уплотненном состоянии. ВОМС в отличие от нефтегравия можно укладывать и более тонкими слоями для устройства выравнивающих или специальных промежуточных слоев.

Нефтегравий рекомендуется для дорог с малой интенсивностью движения до 1000 авт./сут., а ВОМС, при соответственно подобранном составе, может применяться и на дорогах с интенсивностью до 3000 авт./сут.. Причем увеличение доли грузовых и большегрузных автомобилей до 50% и более является одним из условий применения пористой ВОМС.

ВОМС эффективно укладывать и уплотнять до температуры -10°С, а нефтегравий - до +5°С.

Количество щебня размером зерен 5-20 мм в нефтегравий может доходить до 60%, но лучшие показатели при тех же размерах достигаются при его содержании 40-50%, особенно на российских материалах (смесь типа РОС). Для ВОМС количество щебня размером зерен 5-20 мм и 20-40 мм ограничивается 40 и 20% соответственно, максимальное его количество размером зерен 5-40 мм при этом не должно превышать 50%. Содержание мелких фракций в ВОМС не ограничивается, как в нефтегравий, но оговаривается необходимость экономической оценки применения минеральной части с большим 30 количеством частиц мельче 0,71 мм, так как это влечет соответственное увеличение содержания органического вяжущего и активаторов.

2.3. ОБЛАСТИ ПРИМЕНЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ МАТЕРИАЛОВ ЗА РУБЕЖОМ И НА ТЕРРИТОРИИ РОССИИ

Анализ использования некоторых видов органоминеральных смесей дан по материалам, представленным на IV Международном конгрессе ISSA, прошедшем в 1997 г. в г. Париже [5].

Отмечено, что в большинстве стран уменьшается финансирование дорожной отрасли. Отсюда появляется задача - с ограниченными ресурсами наиболее эффективно содержать сеть автомобильных дорог. Во многих странах со сложившейся сетью дорог, где достаточно хорошо развиты производство битумных эмульсий и технология их применения, приходят к выводу, что наиболее приемлемое выполнение этой задачи - применение спектра материалов, позволяющих устраивать тонкие и сверхтонкие слои. Такие слои обеспечивают обновление покрытий, улучшение свойств их поверхности и позволяют продлить срок службы покрытий без проведения дорогостоящего капитального ремонта.

Однако использование таких слоев требует обеспечения технологических процессов на очень высоком уровне, хорошо налаженного контроля за качеством материалов и производством работ и высокой культуры производства.

Развитие рынка материалов для таких слоев прежде всего обусловлено необходимостью поддерживать достаточно развитую сеть дорог в хорошем состоянии. В странах, где сеть дорог еще не сложилась, например в Китае, и где она только еще создается, содержанию дорог уделяется мало внимания и вопрос развития рынка материалов для этого вида работ неактуален. В скандинавских странах технологии на основе эмульсионных вяжущих не получили достаточного развития из-за оснащения автомобилей шипованными шинами, но горячие тонкие и сверхтонкие слои используются для содержания дорог широко. В Австралии предпочтение отдается также слоям из горячих битумных смесей. В развитых странах Европы и США применяют оба вида материалов, причем смеси на основе эмульсий имеют значительный процент от общего количества смесей для содержания дорог и в некоторых странах этот процент постоянно растет (например, во Франции). Практически во всех странах для слоев на основе эмульсий применяют катионные эмульсии, за исключением Японии и стран Африки, где предпочтение отдается анионным эмульсиям. Тенденция развития производства эмульсий в развитых странах Европы и США связана с использованием модифицированных битумов.

Опытными зарубежными менеджерами были сформулированы следующие требования развития спроса на материалы для устройства тонких и сверхтонких дорожных слоев, особенно на основе эмульсионного вяжущего:

• наличие достаточно развитой сети автомобильных дорог;

• осознание недостатков классической поверхностной обработки;

• наличие потребности в таких материалах, особенно в области содержания дорог;

• возможность осуществлять все технологические процессы и контроль на достаточно высоком уровне;

• наличие мобильного оборудования по приготовлению и укладке таких материалов, тогда устройство поверхностных обработок в классическом исполнении окажется более трудоемким процессом;

• наличие развитого рынка битумных эмульсий высокого качества.

Тенденция развития рынка эмульсионных смесей для тонких слоев в ряде стран Европы и в США - от сларри сил к ms, т.е. к смесям, получение и использование которых требует высокого уровня всех технологических процессов. Наряду с этими странами имеются страны, где рынок эмульсионных смесей имеет тенденцию к снижению (например, Бельгия). В таких странах предпочитают использовать альтернативные эмульсионно-минеральным смесям слои - одиночную поверхностную обработку вместо сларри сил и тонкие и сверхтонкие горячие асфальтобетонные слои вместо ms.

Во Франции четко просматривается тенденция применения на городских дорогах преимущественно поверхностной обработки с россыпью мелкозернистого щебня, а на автострадах - горячих асфальтобетонных смесей. На всех остальных объектах, в том числе на крупных автомагистралях, национальных и местных дорогах, в основном, используют эмульсионные смеси сларии сил и ms. В США на городских дорогах отдается предпочтение смесям сларри сил и ms, причем применение слоев из ms значительно увеличилось за последние два года, а сларри сил сократилось.

В Германии растет количество дорог, где используют разработанный новый вариант смеси для тонких и сверхтонких слоев с повышенной шероховатостью и износостойкостью - щебеночно-мастичный асфальт (ЩМА). Соответственно сокращается применение для этих целей эмульсионных смесей.

В России имеется достаточно большое количество автомобильных дорог, требующих ремонта, возобновления и улучшения свойств поверхности покрытий. Возрастает потребность и в устройстве покрытий на сельских и сезонных дорогах, где устройство дорожных одежд капитального или, даже, переходного типа при современном финансовом положении страны представляется непозволительной роскошью. В 70-е годы для этих целей в Гипродорнии, а затем в Росдорнии были разработаны варианты смесей: для содержания дорог - ЛЭМС, а для покрытий сезонных дорог - ВОМС.

ЛЭМС достаточно широко применялись одно время на дорогах России и стран СНГ. Главным образом нашли использование ластовые ЛЭМС из-за дефицита качественных жидких эмульгаторов и доступности минеральных порошков. Однако отсутствие необходимого оборудования для приготовления и укладки смесей на основе эмульсий, в том числе и пастовых, а также длительный (до 5-6 ч) период формирования слоев из них привело к полному забвению смесей на основе ЛЭМС.

В настоящее время дорожные организации России, осуществляющие содержание дорог, пытаются развивать производство катионных эмульсий. Однако это, в основном, зарубежные технологии, материалы и оборудование, мало адаптированные к условиям российского производства. К тому же экономические трудности не способствуют широкому распространению катионных эмульсий - ведь все оборудование для производства и применения эмульсий и смесей на их основе, а часто и эмульгаторы или ПАВ, приходится закупать за рубежом и затем приспосабливать к российским условиям. Поэтому, несмотря на наметившиеся потребности в применении эмульсионных смесей, конкурентоспособными по отношению к поверхностным обработкам тонкие слои в России не стали.

В области производства материалов для конструктивных слоев прогресс более заметен, хотя экономические факторы часто тормозят его развитие и в этой сфере.

В настоящее время в дорожном строительстве имеется тенденция к росту использования вспененных битумов, щебня, обработанного не только битумом, но и обратными эмульсиями, смесей типа ВОМС. Последние широко применялись в России в 80-е годы. Однако затем их производство резко сократилось, а в некоторых регионах прекратилось совсем. Но в настоящее время возросший объем работ по строительству местных автомобильных дорог и активная пропаганда финского нефтегравия делает перспективным возрождение рынка ВОМС, как более соответствующего условиям и материалам России, что отнюдь не закрывает дорогу нефтегравию в тех областях, где имеются экономические перспективы его применения.

Увеличение производства модифицированных битумов характерно и для России, хотя эта тенденция проявляется лишь в наиболее развитых ее регионах.

Необходимость иметь материалы для содержания дорог все чаще приводит дорожные организации к решению налаживать производство битумных эмульсий и смесей на их основе. Это направление дорожной отрасли постепенно развивается, хотя пока и без всякой системы.

Разнообразие климатических и эксплуатационных факторов, которого нет ни в одной другой стране мира, диктует необходимость определить эту систему развития, чтобы не повторить печального опыта с применением на дорогах России смесей на основе ЛЭМС. Да и сами ЛЭМС, хорошо приспособленные к условиям страны, следует реанимировать, используя современный уровень обеспечения технологических процессов получения и применения эмульсий и смесей на их основе. При этом необходимо учитывать, что не везде могут быть использованы в достаточном количестве и на современном уровне высококачественные материалы, требуемые для получения катионных эмульсий, не всегда оправданны высокие материальные затраты на их производство в каждом конкретном регионе. Поэтому имеет смысл развивать производство эмульсий на твердых эмульгаторах - пастах (ЛЭМС), а в некоторых регионах наладить выпуск обратных эмульсий, показавших хорошие результаты при применении их в качестве вяжущего для тонких и сверхтонких слоев, а также для конструктивных слоев, особенно для северных регионов.

В южных районах страны, в частности на дорогах с высокой интенсивностью и скоростью движения, представляет интерес развитие производства и использование смесей типа ЛЭМСщ, БМО, а также смеси типа ms и сларри сил. Очевидно, есть смысл в некоторых случаях применять и слои из щебеночно-мастичного асфальта (ЩМА), особенно на мостах и подходах к ним.

Многообразие климатических и эксплуатационных условий России диктует необходимость развития всего комплекса защитных и конструктивных слоев из органоминеральных материалов наряду с асфальтобетонными. Однако это же многообразие факторов требует систематизации и определения условий применения различных материалов и слоев. Это позволит экономически и технологически эффективно использовать местные ресурсы и обеспечить требуемое качество дорожных одежд и покрытий.

3. ВЛИЯНИЕ СВОЙСТВ КОМПОНЕНТОВ НА СВОЙСТВА ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

3.1. ОБЩИЕ СВЕДЕНИЯ

Органоминеральная смесь - это смесь минеральных материалов (щебня, песка, минерального порошка), органического вяжущего и, для некоторых видов ОМС, воды.

Физико-механические и технологические свойства ОМС обусловлены свойствами и соотношениями составляющих их компонентов, а также технологией приготовления смесей.

Набор необходимых свойств смесей зависит от назначения материала и технологических процессов его получения и применения.

Все ОМС, используемые при строительстве, ремонте и содержании автомобильных дорог, должны обладать следующими свойствами:

• иметь хорошую водостойкость, которая характеризуется соотношением прочностей при температуре 20°С сухих и водонасыщенных образцов;

• водонасыщение и набухание материала не должны превышать установленные для данной смеси пределы;

• иметь достаточные для эксплуатации покрытия прочности при нормальной, повышенной или пониженной температурах, в зависимости от условий эксплуатации материала.

Для материалов, применяемых в качестве защитных слоев, необходимое требование - водонепроницаемость слоя, а для слоев, устраиваемых для улучшения фрикционных свойств поверхности покрытия, - шероховатость и износостойкость.

Водостойкость и водонепроницаемость материала зависят прежде всего от количества и качества вяжущего в смеси. Причем в качестве вяжущего рассматривается не только чисто органическое вяжущее, но и его смесь с мелкодисперсной фракцией минеральной части, называемая асфальтовым вяжущим.

Известно, что чем больше в смеси содержится органического вяжущего, тем более водостойким и менее водопроницаемым будет материал. Однако простое увеличение количества органического вяжущего ведет к падению прочностных характеристик материала и уменьшению его теплоустойчивости, поэтому необходимо повышать содержание в смеси именно асфальтового вяжущего.

3.2. ВЛИЯНИЕ ВЯЖУЩЕГО

Исследования водонепроницаемости асфальтобетона наиболее подробно проводились для гидротехнических сооружений.

В настоящее время, когда к тонким защитным слоям предъявляются повышенные требования по водонепроницаемости, результаты этих исследований стали достаточно актуальными и для дорожных организаций.

В работе [24] показано, что для получения материалов с повышенной водонепроницаемостью необходимо увеличить на 1-2% количество асфальтового вяжущего по сравнению с обычными дорожными смесями.

Наибольшее значение для обеспечения водостойкости имеют свойства органического вяжущего и эмульсий. Минералогический состав минеральной части, особенно его тонкодисперсной составляющей, также заметно влияет на прочность связи и сплошность обволакивания вяжущим. Однако введение модифицированных битумов, тонкодисперсных эмульсий и специальных добавок в вяжущее или в минеральную часть значительно ослабляет влияние минералогии каменных материалов [5].

Органическое вяжущее в ОМС применяют как вязкое - битумы, смолы, - так и жидкое - гудроны, сырье для приготовления битума, тяжелые нефти и др. Вязкое вяжущее часто используют в виде эмульсий.

Вязкость органических вяжущих определяет многие взаимодействия их с минеральной составляющей смеси. Так, если глубина проникания битума при температуре 25°С превышает величину 40-60 дмм, то значительно снижается морозостойкость покрытий, уменьшается их трещиностойкость. В то же время жидкое органическое вяжущее имеет недостаточное сцепление с крупными фракциями минеральной части - щебнем и песком, - невысокую водостойкость материала.

Вязкость органического вяжущего выбирается обычно в зависимости от пористости и дисперсности минеральных материалов и климатических условий его применения: чем больше пористость и меньше прочность каменного материала, выше его дисперсность, ниже температура воздуха, при которой происходит укладка смеси, дольше срок хранения материала, заготовленного впрок, тем более жидким можно выбирать вяжущее. В таких случаях часто рекомендуются битумные эмульсии.

Содержание битума или другого органического вяжущего в дорожных эмульсиях обычно составляет 50-65%. Это органическое вяжущее должно быть хорошо диспергировано (раздроблено) в эмульсионной среде. Для прямых эмульсий - это вода. Для обратных эмульсий вода и органическое вяжущее меняются местами, т.е. - это вода, диспергированная в органическом вяжущем.

По типу применяемого эмульгатора, т.е. вещества, способствующего диспергированию, дорожные эмульсии бывают трех видов:

• анионные или щелочные;

• катионные или кислые;

• настовые или эмульсии на твердых эмульгаторах.

Для приготовления дорожных эмульсий применяют обычно растворимые в воде или в битуме органические эмульгаторы или тонкодисперсные порошкообразные вещества с достаточным количеством активной очистки кальция, которая является чаще всего действующим активным началом эмульгатора.

Анионные битумные эмульсии на твердых эмульгаторах используются обычно для обработки минеральных материалов из основных горных пород или пород, поверхность которых активирована известью, цементом или другими активаторами; катионные эмульсии - при обработке минеральных материалов из кислых горных пород.

Формирование эмульсионно-минеральных смесей начинается с распада эмульсии при взаимодействии с минеральным материалом. При этом выделяется вода, а капельки битума, оседая на поверхности минеральных частиц, сливаются в сплошную битумную пленку.

Самое важное свойство эмульсии при взаимодействии с минеральным материалом - это скорость ее распада. По этому показателю эмульсии делятся на быстро-, средне- и медленнораспадающиеся.

К быстрораспадающимся относятся эмульсии, распад которых происходит вскоре после соприкосновения с минеральными материалами. При этом, чем мельче применяемый минеральный материал, тем быстрее происходит распад эмульсии. Этот тип эмульсий чаще всего используется для устройства защитных слоев, слоев износа.

Медленнораспадающиеся эмульсии распадаются только после того, как часть воды из них будет удалена путем отжима или испарения. На эту операцию необходимо предусматривать некоторое время.

Специфика твердых эмульгаторов состоит в том, что их эмульгирующая способность проявляется только после гидратации, что обеспечивается определенным соотношением порошкообразного эмульгатора и воды. Оптимальное для полного эмульгирования количество воды зависит от дисперсности эмульгатора и содержания в нем активных окислов кальция и магния.

3.3. ВЛИЯНИЕ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ

На IV Международном конгрессе ISSA был представлен ряд докладов, посвященных вопросу влияния минеральных компонентов и качества битума на свойства битумных эмульсий и смесей на их основе. Отмечено, что минералогический состав мелкодисперсной части смесей играет важную, но не решающую роль в формировании смесей на основе катионных эмульсий. В основном это влияние отражается на прочностных характеристиках смесей. Так, применение диоритовых минеральных материалов увеличивает прочностные показатели смеси, но требует принятия определенных мер по обеспечению хорошей адгезии битумов к этим материалам. Гораздо большее значение для получения материала хорошего качества имеют вид и концентрация применяемого эмульгатора, который все чаще является одновременно и добавкой, улучшающей свойства вяжущего и смеси [5].

Обеспечение шероховатости защитного слоя требует введения в состав смеси песчаных и щебеночных фракций. В этих случаях повышаются требования к обеспечению хорошего сцепления вяжущего и минерального материала. Особенно это важно для маловязких органических вяжущих.

Зерна песка, введенные в асфальтовое вяжущее, формируют основную структуру смеси, которая, главным образом, определяет ее физико-механические свойства - прочность, плотность и т.д. При этом важно учитывать соотношение между песчаной фракцией и минеральным порошком, а также взаимодействие ее с асфальтовым вяжущим.

Насыщение смеси асфальтового вяжущего мелким песком приводит к снижению модуля упругости материала, повышению его эластичности, а перенасыщение крупнозернистым песком или мелким щебнем - к значительному снижению эластичности, хотя и увеличивает прочностные показатели смеси. При этом максимальное значение модуля упругости достигается при насыщении асфальтового вяжущего разномерной минеральной смесью и зависит от вязкости применяемого вяжущего: чем меньше вязкость вяжущего, тем больше падает максимальная крупность зерен, при которой достигается максимальный модуль упругости.

Введение в смесь щебня влияет на прочностные характеристики материала. При незначительном содержании щебня (до 20%) свойства смеси определяются свойствами смеси песка с асфальтовым вяжущим. Для смесей с содержанием щебня более 20% возрастает роль органического вяжущего и характера взаимодействия его с поверхностью щебня. Введение щебня в количестве, определяемом обычно пределами кривых плотных смесей, считается оптимальным и позволяет сформировать каркас смеси и повысить прочностные показатели материала.

При этом следует отметить, что при использовании маловязких органических вяжущих необходимо увеличивать долю минерального порошка, который является основным структурообразующим элементом в смеси, позволяет получить асфальтовое вяжущее требуемого качества, чтобы затем регулировать прочностные характеристики смеси при помощи добавления песка и щебня.

Для увеличения теплостойкости и трещиностойкости рекомендуется введение в смесь коротковолокнистого минерального наполнителя, который дает возможность повысить износостойкость материала. Однако эта добавка снижает водостойкость смеси, что требует принятия дополнительных мер - увеличения количества органического вяжущего или обработки волокнистого наполнителя активаторами, применения модифицированных вяжущих и т.п. Использование извести для улучшения водостойкости смеси с волокнистым наполнителем по сравнению с цементом приводит к лучшим результатам [5].

Наличие в смесях волокнистых наполнителей улучшает также их технологические свойства - удобоукладываемость и подвижность.

На износостойкость особое влияние оказывает минералогический состав заполнителя - щебня и песка. Причем это влияние увеличивается при снижении или увеличении температуры водонасыщенных образцов по сравнению с комнатной. В случае применения волокнистого наполнителя с активатором - известью - износостойкость увеличивается по сравнению с активатором - цементом [5].

3.4. ВЛИЯНИЕ ВОДЫ

Многие органоминеральные смеси содержат в составе воду. Вода является средой для перемешивания компонентов (в эмульсиях), регулирует консистенцию смесей, облегчает обволакивание минерального материала органическим вяжущим (в ВОМСах).

Известно три способа введения воды в смесь:

• естественная влажность минеральных материалов;

• вода в составе эмульсий;

• предварительное смачивание минеральных материалов. Обычно органоминеральные смеси содержат 4-12% воды от массы минеральных компонентов в зависимости от вида приготавливаемого материала. Чаще всего при этом количество минерального порошка не превышает 10%. При увеличении содержания мелких фракций количество воды может возрасти в соответствии с правилами проектирования соответствующего материала.

Недостаток воды в смеси повлияет на ее жесткость, смесь станет неудобоукладываемой и будет иметь неудовлетворительное сцепление с нижележащим слоем.

Увеличение количества воды против требуемого приводит к сегрегации смесей, т.е. быстрому их расслоению, отдельные смеси могут просто не получиться в процессе приготовления (например, ЛЭМС).

В обоих случаях ухудшаются физико-механические показатели материала.

3.5. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА СВОЙСТВА ВОМС

ВОМС являются разновидностью органоминеральных смесей, содержащих в своем составе воду. Свойства материала, полученного путем уплотнения смеси, определяются свойствами и количественными соотношениями исходных материалов.

Для выяснения влияния многочисленных факторов на физико-механические свойства материала был проведен эксперимент с привлечением факторного анализа. В качестве критериев были приняты основные физико-механические показатели материала - плотность, его водонасыщение и прочностные показатели сухих и водонасыщенных образцов. В результате была установлена степень влияния всех выбранных для анализа факторов на изменение перечисленных выше показателей свойств ВОМС.

Проведенный с привлечением методов статистической обработки анализ позволил расположить факторы по степени их влияния на свойства ВОМС (по убывающей) [25]:

• соотношение между количеством органического вяжущего и тонкодисперсных частиц минерального порошка;

• содержание тонкодисперсных частиц;

• вязкость органического вяжущего;

• количество воды;

• содержание активной составляющей минеральной части (количество свободной окиси кальция);

• вид и количество ПАВ, гранулометрических добавок и др.;

• содержание и размер щебеночной фракции;

• количество песка, размер и форма его зерен.

Для других видов органоминеральных смесей порядок расположения, а для некоторых смесей и набор факторов, могут быть иными. Так, для эмульсионно-минеральных смесей расположение и набор факторов, влияющих на свойства смесей, будут следующими:

• вид и количество эмульгатора;

• вид эмульсии, характеристика дисперсионной среды в эмульсии;

• вязкость и содержание битума;

• минералогия и гранулометрический состав минерального материала;

• количество воды, необходимое для смачивания минеральных материалов;

• вид и содержание добавок - ПАВ, активаторов, гранулометрических добавок.

4. ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ СОСТАВА И ПОЛУЧЕНИЯ ОМС

4.1. ПРОЕКТИРОВАНИЕ СОСТАВА ОМС

В горячих смесях процессы формирования структуры завершаются, в основном, на стадии уплотнения смесей, а в холодных - основным фактором формирования структуры материала является его доуплотнение в результате движения транспортных средств. В процессе уплотнения таких материалов получают только минимально необходимую механическую прочность и устойчивость при воздействии климатических и эксплуатационных факторов.

При использовании эмульсионных вяжущих и влажных смесей происходит еще и удаление из них воды. Для литых смесей, которые уплотняются под действием движения транспортных средств, удаление воды путем испарения или отжатая является важным начальным моментом в формировании структуры материала.

Состав ОМС проектируется с учетом назначения смесей, условий их применения и формирования структуры, а также свойств исходных материалов. Процесс проектирования включает следующие этапы:

• выбор типа смеси с учетом ее назначения и условий применения;

• выбор минеральных материалов на основании действующих норм и требований и определение оптимального соотношения их в смеси;

• выбор вяжущего, проектирование его состава (эмульсии, комбинированного вяжущего и т.д.) и определение оптимального его количества;

• определение оптимального количества воды для смесей, содержащих в своем составе воду;

• определение физико-механических свойств подобранной смеси и внесение необходимых коррективов.

При выборе минеральных материалов для ОМС необходимо учитывать изложенные выше закономерности влияния их свойств на свойства готовой смеси.

При определении соотношений минеральных материалов следует руководствоваться действующими нормами. В настоящее время для большинства видов ОМС считается наиболее целесообразным метод подбора минеральной части по принципу предельных кривых. За рубежом этот метод рекомендован практически для всех дорожных смесей.

Для ряда смесей (ВОМС, ЛЭМС и т.п.) регламентируется содержание только некоторых фракций минеральной части, наиболее важных для обеспечения оптимальных свойств смеси - водостойкости, сдвигоустойчивости, шероховатости. Суммарное количество воды и вяжущего в таких смесях обычно подбирается по принципу получения значения влажности минеральной части, близкой к пределу пластичности (для ВОМС) или текучести (для ЛЭМС).

Для смесей, не имеющих определенного гранулометрического состава, типа поверхностной обработки количество вяжущего и минеральной части обычно назначается по действующим нормам и затем проверяется на опытном участке [8].

4.2. ПРОЕКТИРОВАНИЕ СОСТАВА ЭМУЛЬСИОННО-МИНЕРАЛЬНЫХ СМЕСЕЙ

Особенностью эмульсионно-минеральных смесей (ЭМС) является наличие в их составе до 10% воды, вводимой с эмульсией и предварительно увлажненными материалами и необходимость удаления этой воды на стадии уплотнения слоя. Проектирование составов ЭМС ведется по нормам [8, 24], а смесей литой консистенции типа ЛЭМС - по [2, 3]. Все литые смеси могут быть песчаными или щебенистыми.

Проектирование минеральной части смесей может быть проведено двумя способами - методом предельных кривых и расчетным методом, основанным на назначении количества асфальтового вяжущего в смеси.

Первый способ проектирования зернового состава применяется для смесей на основе жидких эмульгаторов и практически для всех зарубежных смесей.

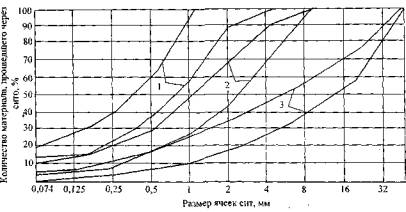

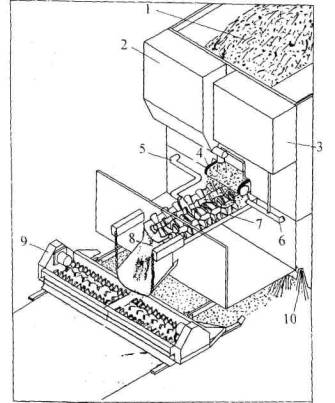

Смеси сларри сил и песчаная ЭМС фактически аналогичны по своему составу и области применения, но предельные кривые, по которым ведется проектирование их минеральной части, у них значительно различаются. Сравнение этих смесей показывает, что к минеральной части с размером частиц 0,5-5 мм эмульсионно-минеральных смесей предъявляются менее жесткие требования, чем для сларри сил, в которой количество зерен этой фракции значительно больше (оно для сларри сил не подбирается, а назначается). Это показывает, что смесь сларри сил имеет более жесткий песчаный каркас и поэтому для нее более высокие требования к вяжущему.

Сравнение предельных кривых для щебенистых вариантов этих же смесей показывает, что они совершенно не совпадают (рис. 7) [5, 8]. Кривые для смесей ms лежат в области больших значений, чем кривые для эмульсионно-минеральных смесей. Смесь типа ms имеет более жесткий щебеночный каркас и значительное количество мелкой фракции, и поэтому более высокие требования предъявляются к вяжущему, применяемому для приготовления этой смеси.

Рис. 7. Гранулометрические кривые для:

1 - сларри сил; 2 - ms; 3 - эмульсионно-щебенистой пористой смеси

Второй способ проектирования состава литых смесей используется, главным образом, для смесей, содержащих эмульсии на твердых эмульгаторах - ЛЭМС. Предельные кривые по этому способу не используются. Состав смеси определяется расчетным путем, основываясь на назначении количества асфальтового вяжущего и коэффициентов содержания битума в пасте (эмульсия на твердых эмульгаторах).

Затем также расчетным путем находят требуемое количество мелких а песчаных фракций. В случае необходимости в спроектированную песчаную ЛЭМС добавляют полученное расчетным путем количество щебеночных фракций [3].

Количество воды в жидкой смеси также определяется расчетом в зависимости от полной влагоемкости минерального порошка.

В смесях, зерновой состав которых спроектирован по первому способу, количество воды обычно определяют методом лабораторного подбора. Для таких смесей рекомендуется содержание 6-8% воды, а для сларри сил 4-12%.

При выборе вяжущего следует исходить из крупности, количества и природы минерального материала смеси: для кислых пород и щебенистых смесей следует применять катионные эмульсии на модифицированных битумах (например, для смеси типа ms за рубежом используется только такое вяжущее).

Для каменных материалов из основных пород рекомендуется применение анионных эмульсий. Использование модифицированных битумов для таких материалов не всегда эффективно и поэтому необходима их проверка в лабораторных условиях или на опытном участке.

Для литых ОМС предпочтительнее применять быстрораспадающиеся эмульсии, скорость распада которых регулируют с помощью специальных добавок.

Обычно дозировка вяжущего в ЭМС составляет 3,5-9,5% от массы сухих материалов в пересчете на битум.

Подбор минеральной части для связных ЭМС ведется по первому способу. В качестве вяжущего применяются медленно- или среднераспадающиеся эмульсии как прямые, так и обратные.

Количество воды, используемой для увлажнения минеральных материалов, составляет ориентировочно 2-4% от массы сухих минеральных материалов и уточняется в лаборатории.

4.3. ПРОЕКТИРОВАНИЕ СОСТАВА ВЛАЖНЫХ СМЕСЕЙ

К этому классу смесей относятся ВОМС, нефтегравий и смеси на вспененном битуме.

К смесям на вспененном битуме часто предъявляют те же требования, что и к асфальтобетонным [11], поэтому проектирование их состава ведут по аналогичной схеме.

Для смесей типа ВОМС важное значение имеет рациональное соотношение минеральной части и органического вяжущего. Подбор состава для таких смесей целесообразно осуществлять по второму способу. Однако следует учитывать, что в этом случае расход вяжущего будет тем больше, чем выше его вязкость. Значит при использовании маловязкого вяжущего этот метод будет наиболее целесообразен.