|

||||||||||||||||||||||||

Общество с ограниченной ответственностью

«Рос Пайп»

|

УТВЕРЖДАЮ Генеральный директор ООО «Рос Пайп» _____________С.А. Курков «___»_____________2005 г |

ТРУБЫ ИЗ ПОЛИПРОПИЛЕНА ГОФРИРОВАННЫЕ

С ДВУХСЛОЙНОЙ СТЕНКОЙ «ПРАГМА»

ДЛЯ ПОДЗЕМНЫХ СЕТЕЙ ВОДООТВЕДЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 2248-001-76167990-2005

(впервые)

Срок введения: 01 июля 2005 г

Срок действия: постоянно

|

СОГЛАСОВАНО Заместитель директора ГУП «НИИМосстой» по научной работе докт. техн. наук ___________Коровяков В.Ф. «___»_______________2005г

|

|

РАЗРАБОТАНО Зам. директора по техническим вопросам ООО «Рос Пайп» ______________А.Б. Кучмин «___»_______________2005 г |

|

СОГЛАСОВАНО Главный инженер ПАУКС ГП «Мосводоканал» С.А. Алексеев «___»_______________2005 г

|

|

|

Москва -2005 г.

Содержание

|

3 Требования охраны окружающей среды 6 Транспортирование и хранение Свойства материала труб-полипропилена марки ПП-Б Порядок оформления и утверждения контрольных образцов внешнего вида.

|

Настоящие технические условия распространяются на гофрированные двухслойные трубы кольцевого сечения из полипропилена с номинальным наружным диаметром от 160 до 630 мм, предназначенные для систем водоотведения сточных вод при максимальной температуре постоянных стоков 60ºС и кратковременных стоков с температурой до 100ºС.

Гофрированные двухслойные трубы производятся методом непрерывной шнековой экструзии с формованием непрерывного гофра на наружной поверхности и сваркой гладкого внутреннего слоя трубы по местам впадин гофрированной поверхности.

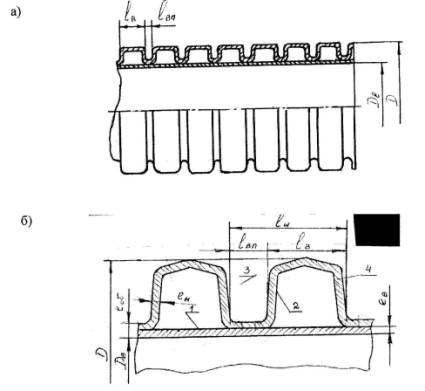

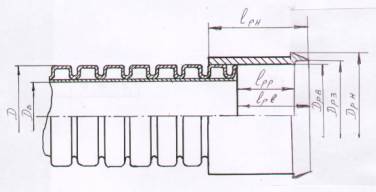

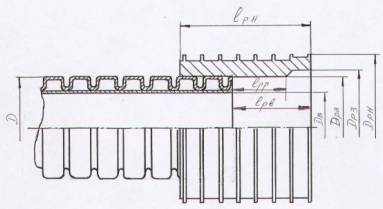

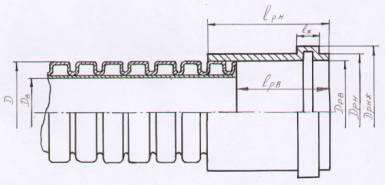

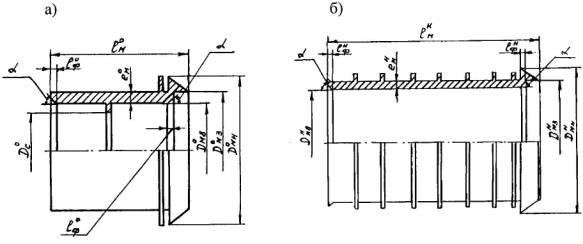

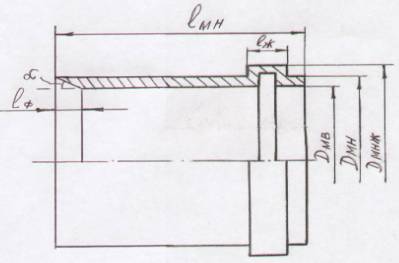

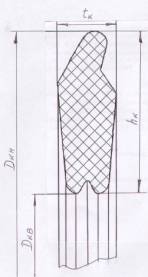

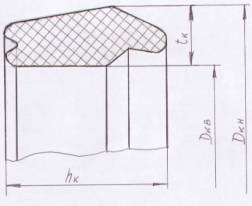

Гофрированные двухслойные трубы из полипропилена производятся четырех типов: без раструба тип А (рис.1), с обыкновенным раструбом тип Б (рис.2), с усиленным раструбом тип В (рис.3) и с раструбом с желобком тип Г (рис.4) - для соединения с трубами из других материалов.

Рисунок 1 Схема полипропиленовой трубы с двухслойной

стенкой типа А

а) общий вид, б) взаимное расположение гофр и впадин

Рисунок 2 Схема полипропиленовой трубы с двухслойной стенкой типа Б

Рисунок 3 Схема полипропиленовой трубы с двухслойной стенкой типа В

Рисунок 4 Схема полипропиленовой трубы с двухслойной стенкой типа Г

Условное обозначение гофрированных двухслойных труб должно содержать:

- наименование изделия труба «Прагма»,

- наименование материала трубы (полипропилен «ПП»),

- назначение трубы (для систем водоотведения «ВО»),

- номинальный наружный диаметр трубы в мм,

- номинальную длину трубы в м,

- класс по жесткости в кПа,

- тип,

- номер настоящих технических условий,

- изготовитель (поставщик).

Примеры условного обозначения:

- труба из полипропилена гофрированная двухслойная для систем водоотведения номинальным диаметром 630 мм, длиной 6,0 м, класса жесткости 10 кПа, для соединения на муфте, поставщик фирма «Пайп Лайф»

Труба «ПРАГМА» ПП ВО 630 ´ 6 10 А ТУ 2248-001-29292940-2005 «Пайп Лайф»;

- труба из полипропилена гофрированная двухслойная для систем водоотведения номинальным диаметром 160 мм, длиной 6,0 м, класса жесткости 10 кПа, с обыкновенным раструбом для соединения между собой, поставщик фирма «Пайп Лайф»

Труба «ПРАГМА» ПП ВО 160 ´ 6 10 Б ТУ 2248-001-29292940-2005 «Пайп Лайф»;

- труба из полипропилена гофрированная двухслойная для систем водоотведения номинальным диаметром 250 мм, длиной 6,0 м, класса жесткости 10 кПа, с усиленным раструбом для соединения между собой, поставщик фирма «Пайп Лайф»

Труба «ПРАГМА» ПП ВО 250 ´ 6 10 ТУ 2248-001-29292940-2005 «Пайп Лайф»;

- труба из полипропилена гофрированная двухслойная для систем водоотведения номинальным диаметром 400 мм, длиной 6,0 м, класса жесткости 10 кПа, с раструбом для соединения с трубой из ПВХ диаметром 400 мм, поставщик фирма «Пайп Лайф»

Труба «ПРАГМА» ПП ВО 400 ´ 6 10 ТУ 2248-001-29292940-2005 «Пайп Лайф».

Перечень нормативно-технической документации, на которые даны ссылки в настоящих технических условиях, представлен в приложении А.

1 Технические требования

1.1 Основные параметры и характеристики свойств

1.1.1 Трубы должны соответствовать требованиям настоящих технических условий и конструкторской документации, утвержденной в установленном порядке.

1.1.2 Размеры труб и их элементов должны соответствовать указанным в таблицах 1-5 (обозначения см. на рисунках 1-4).

Таблица 1 Размеры полипропиленовой трубы с двухслойной стенкой типа А

Размеры в мм

|

№ |

D |

Dв |

ℓв |

ℓвп |

Шаг гофра |

|

1 |

160 |

139 |

12,8 |

5,7 |

18,5 |

|

2 |

200 |

174 |

15,3 |

5,7 |

21 |

|

3 |

250 |

218 |

16,1 |

5,9 |

22 |

|

4 |

315 |

276 |

20 |

6,5 |

26,5 |

|

5 |

400 |

348 |

26,1 |

7,4 |

33,5 |

|

6 |

500 |

434 |

29,8 |

12,7 |

42,5 |

|

7 |

630 |

546 |

39,6 |

10,4 |

50 |

Таблица 2 Размеры гофр и их расположение

Размеры, мм

|

№ |

D |

ℓш |

e*) |

ℓвп |

eоб min |

eв min |

eн min |

|

1 |

160 |

18,2-18,5 |

10,05 |

5,7-9,7 |

1,2 |

1,0 |

1,0 |

|

2 |

200 |

21,6-23,0 |

12,1 |

6-10 |

1,4 |

1,1 |

1,1 |

|

3 |

250 |

21,6-22,0 |

14,6 |

5,5-9,5 |

1,7 |

1,4 |

1,4 |

|

4 |

315 |

25,7-27,2 |

18,4 |

6,1-10,1 |

1,9 |

1,6 |

1,6 |

|

5 |

400 |

33,1-34,6 |

25,2 |

6,7-10,7 |

2,3 |

2,0 |

2,0 |

|

6 |

500 |

37,2-43,2 |

31,6 |

7-11 |

2,8 |

2,8 |

2,8 |

|

7 |

630 |

49,4-49,6 |

39,95 |

7,8-11,8 |

3,3 |

3,3 |

3,3 |

*)-e = 0,5 (D-Dв)

Таблица 3 Размеры полипропиленовой трубы с двухслойной стенкой тип Б

Размеры в мм

|

№ |

D |

Dв |

Dрв |

Dрз |

Dрн |

ℓрн |

ℓрв |

ℓрр |

|

1 |

160 |

139 |

160 |

163 |

178 |

140 |

114 |

92 |

|

2 |

200 |

174 |

200 |

- |

- |

- |

- |

- |

|

3 |

250 |

218 |

250 |

- |

- |

- |

- |

- |

|

4 |

315 |

276 |

315 |

- |

- |

- |

- |

- |

|

5 |

400 |

348 |

400 |

418 |

435 |

250 |

160 |

116 |

|

6 |

500 |

434 |

500 |

- |

- |

- |

- |

- |

|

7 |

630 |

546 |

630 |

- |

- |

- |

- |

- |

Таблица 4 Размеры полипропиленовой трубы с двухслойной стенкой тип В

Размеры в мм

|

№ |

D |

Dв |

Dрв |

Dрз |

Dрн |

ℓрн |

ℓрв |

ℓрр |

|

1 |

160 |

139 |

160 |

- |

- |

- |

- |

- |

|

2 |

200 |

174 |

200 |

220 |

220 |

165 |

114 |

91 |

|

3 |

250 |

218 |

250 |

272 |

275 |

190 |

121 |

104 |

|

4 |

315 |

276 |

315 |

339 |

344 |

210 |

120 |

150 |

|

5 |

400 |

348 |

400 |

- |

- |

- |

- |

- |

|

6 |

500 |

434 |

500 |

528 |

540 |

310 |

190 |

126 |

|

7 |

630 |

546 |

630 |

660 |

701 |

365 |

230 |

162 |

Таблица 5 Размеры полипропиленовой трубы с двухслойной стенкой тип Г

Размеры в мм

|

№ |

D |

Dв |

Dрв |

Dрн |

Dрнж |

ℓрн |

ℓрв |

ℓж |

|

1 |

160 |

139 |

160 |

178 |

196 |

140 |

114 |

27 |

|

2 |

200 |

174 |

200 |

- |

- |

- |

- |

- |

|

3 |

250 |

218 |

250 |

- |

- |

- |

- |

- |

|

4 |

315 |

276 |

315 |

- |

- |

- |

- |

- |

|

5 |

400 |

348 |

400 |

435 |

470 |

250 |

160 |

50 |

|

6 |

500 |

434 |

500 |

- |

- |

- |

- |

- |

|

7 |

630 |

546 |

630 |

- |

- |

- |

- |

- |

1.1.3 Овальность гофрированных двухслойных труб из полипропилена, измеренная по наружному диаметру не должна превышать 2%.

1.1.4 Гофрированные двухслойные трубы из полипропилена должны быть обрезаны по центру в месте сопряжения наружного и внутреннего слоев перпендикулярно (предельное отклонение ±2º) оси трубы без заусенцев и вырывов.

1.1.5 Свойства труб должны соответствовать показателям, указанным в таблице 6.

Таблица 6 Свойства гофрированных труб из полипропилена с двухслойными стенками

|

№ |

Наименование показателя |

Значение показателя |

Метод испытания |

|

1 |

Внешний вид |

Внутренняя и внешняя поверхности труб должны быть ровными, без пустот, неоднородностей, потеков, инородных включений и трещин. Профиль должен быть ровным, симметричным, без дефектов. Торцы трубы должны быть перпендикулярны ее продольной оси. Цвет труб - оранжевый, должен быть однородного оттенка и интенсивности по всей поверхности. Допускаются различные цвета на внутренней (белый) и внешней (оранжевый) поверхностях. Поверхность труб должна соответствовать контрольному образцу (приложение 1). |

п. 5.7. настоящих технических условий |

|

2 |

Геометрические размеры |

Соответствие размеров, указанных в таблицах 2-5 настоящих технических условий |

|

|

3 |

Изменение длины труб после прогрева, %, не более |

3,0 |

п. 5.18. настоящих ТУ ГОСТ 27078-86 |

|

4 |

Кольцевая жесткость, кН/м2, не менее |

10 |

п. 5.20. настоящих технических условий |

|

5 |

Стойкость к 10 ударам падающим грузом массой 0,8 кг при температуре -20ºС (в условиях термостатирования) |

Без разрушений |

п. 5.21. настоящих |

|

6 |

Герметичность соединения трубы при внутреннем давлении 0,1 МПа при Т = 20ºС после испытаний в течение 15 мин. |

Без признаков нарушения герметичности |

п. 5.22. настоящих технических условий |

Срок службы труб в подземных сетях водоотведения должен составлять не менее 50 лет.

1.2 Требования к сырью и материалам

1.2.1 Гофрированные двухслойные трубы должны изготавливаться из сырья полипропилена марки ПП-Б (PP-B) со свойствами, указанными в приложении Б.

1.2.2 В базовые композиции полипропилена на стадии изготовления могут быть добавлены красители и другие компоненты, придающие необходимые свойства получаемым изделиям. При этом гофрированные двухслойные трубы должны соответствовать показателям свойств, указанным в настоящих технических условиях.

1.3 Комплектность

1.3.1 Трубы типа А поставляются в комплекте с полипропиленовыми соединительными муфтами (Приложение В) и резиновыми кольцами (Приложение Г) .

1.3.2 В комплект поставки должен входить в обязательном порядке документ (паспорт качества, сертификат соответствия и т.п.), удостоверяющий качество изделия и составленный в соответствии с требованиями настоящих технических условий.

1.4 Маркировка

1.4.1 Трубы должны иметь четкую маркировку, которая должна быть определяема в течение всего периода хранения гофрированных двухслойных труб из полипропилена и эксплуатации трубопровода.

1.4.2 Маркировка должна содержать следующую информацию:

- наименование и (или) товарный знак предприятия-изготовителя,

- условное обозначение изделия,

- материал изделия,

- нормативно-техническую документацию на изделие.

Пример маркировки:

ПРАГМА D 400 ПП ТУ 2248-001-29292940-2005

- ПРАГМА - предприятие-изготовитель;

- ПП - материал трубы (полипропилен);

- D 400-номинальный диаметр трубы, мм;

- ТУ 2248-001-29292940-2005-соответствие нормативно-технической документации.

Примечание: маркировка может быть произведена с использованием английской символики

1.4.3 Допускается дополнительная маркировка изделия не оговоренная в п. 1.4.2.

1.4.4 На трубе длиной более 6,0 м должно быть нанесено не менее одной полной маркировки, на трубах длиной менее 6,0 м на наружной поверхности маркировка может быть не полной или отсутствовать.

1.4.5 Маркировка на наружную поверхность гофрированной двухслойной трубы наносится в процессе ее изготовления в матрицах гофратора.

1.4.6 Допускается маркировка трубы с использованием ярлыков (этикеток), а также с помощью струйного принтера.

1.5 Упаковка

1.5.1 Для труб упаковка не предусматривается.

1.5.2 Допускается по согласованию с потребителем упаковка труб методом пакетирования при условии обеспечения сохранности изделий и безопасности производства погрузочно-разгрузочных работ.

1.5.3 Формирование труб в пакеты производят следующими способами:

- сборка пакета в двух (при длине до 3,0 м) или трех (при длине 3,0-6,0 м) местах с помощью рамы из бруса деревянного по ГОСТ 9396-88, обтянутого лентой стальной упаковочной по ГОСТ 3560-82 или полипропиленовой упаковочной лентой, скрепленными в замок. Полипропиленовую упаковочную ленту допускается фиксировать на деревянную раму с помощью скоб мебельных,

- перевязка пакета в двух (при длине труб менее 3,0 м) или через каждые 1,5 м (при длине труб более 3,0 м) местах по длине средствами по ГОСТ 21650-86 ( на расстоянии 500-1000 мм от краев пакета, а при длине труб более 3,0 м еще и через каждые 1,5 м) лентой стальной упаковочной по ГОСТ 3560-82 или полипропиленовой упаковочной лентой, скрепленными в замок, или проволокой стальной низкоуглеродистой общего назначения по ГОСТ 3282-68 скрепленной в скрутку, с использованием мягкого прокладочного материала в качестве прокладки под проволоку.

1.5.4 Трубы длиной до 3,0 м включительно формируются в пакеты массой не более 50 кг.

1.5.5 Для механизированной погрузки пакеты укрупняются в транспортные пакеты. При формировании пакета необходимо соблюдать чередование с каждой стороны пакета раструбной и хвостовой частей (при изготовлении труб типов Б-Г).

1.5.6 Средства формирования пакета (стальная лента, стальная проволока, полипропиленовая лента, деревянная обечайка и т.д.) запрещается использовать как место крепления элементов грузоподъемных механизмов при перемещении изделий.

1.5.7 При проведении погрузочно-разгрузочных работ строповку пакетов следует производить в двух местах на расстоянии 500-1000 мм от краев пакета. К каждому упаковочному месту должен крепиться ярлык с указанием:

- товарного кода продукции;

- условного обозначения продукции без указания настоящих технических условий;

- даты упаковки;

- количества (в штуках);

- № бригады или смены, упаковавшей данную продукцию.

1.5.8 По согласованию с заказчиком допускается любой другой способ упаковки труб или отсутствие упаковки, при условии их предохранения от разрушения, деформирования и пр. изменений, влекущих за собой в процессе хранения и транспортирования изменение потребительских свойств, указанных в настоящих технических условиях.

1.5.9 В один пакет упаковывают трубы одной партии. По согласованию с заказчиком допускается упаковка в один пакет изделий различных видов или размеров из двух или нескольких партий.

1.5.10 Допускается по согласованию с заказчиком поставка уплотнительных резиновых колец отдельно от труб, при этом количество колец должно быть на 1% больше, чем труб.

1.5.11 Резиновые уплотнительные кольца могут быть упакованы в мешки по ГОСТ 17811-78, ГОСТ 2226-97, ГОСТ Р 51720-2001, в ящики по ГОСТ 13841-95 или картонные короба по ГОСТ 9142-90 или ГОСТ 13514-93 массой брутто не более 50 кг.

1.5.12 На каждое грузовое место должна наноситься транспортная маркировка по ГОСТ 14192-96 и ГОСТ Р 51474-99 с указанием основных, дополнительных и информационных надписей.

1.5.13 На каждое грузовое место должен крепиться ярлык из картона, фанеры или покрытой защитной пленкой бумаги, содержащей следующие данные:

- наименование предприятия-изготовителя;

- условное обозначение изделия;

- номер партии;

- дата изготовления;

- количество изделий в упаковке в штуках;

- упаковщик.

1.5.14 При упаковке в один пакет или в одну тару нескольких партий изделий количество ярлыков должно быть равно количеству упакованных партий.

2 Требования безопасности

2.1 Полипропилен, а также изделия из него при температурах эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного влияния на организм человека при непосредственном контакте. Работа с ними не требует особых мер предосторожности.

2.2 При изготовлении труб из полипропилена следует соблюдать требования

безопасности, предусмотренные технологической документацией, утвержденной в установленном порядке.

2.3 Безопасность технологических процессов при производстве труб должна соответствовать ГОСТ 12.3.030-83.

Оборудование для изготовления гофрированных двухслойных труб из полипропилена должно соответствовать требованиям ГОСТ 12.2.003-91 и ГОСТ 12.2.049-80, оградительные устройства и предохранительные приспособления должны соответствовать требованиям ГОСТ 12.2.062-81, средства защиты от статического электричества должны соответствовать требованиям ГОСТ 12.1.018-93.

Рабочие места должны быть организованы в соответствии с требованиями ГОСТ 12.2.061-82.

2.4 Предельно допустимые концентрации основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственных помещений и класс опасности должны соответствовать требованиям ГОСТ 12.1.005-88, ГОСТ 12.1.007-76 и приведенным в таблице 7.

Таблица 7 Предельно-допустимые концентрации продуктов термоокислительной деструкции полипропилена

|

№ |

Наименование продукта |

Предельно допустимая концентрация, мг/м3 |

Класс опасности |

Действие на организм |

|

1 |

Формальдегид |

0,5 |

2 |

Выраженное раздражающее, сенсибилизирующее |

|

2 |

Ацетальдегид |

5,0 |

3 |

Общее токсическое |

|

3 |

Органические кислоты (в пересчете на уксусную кислоту) |

5,0 |

4 |

Общее токсическое |

|

4 |

Окись углерода |

20,0 |

3 |

Общее токсическое |

|

5 |

Аэрозоль полипропилена |

10,0 |

4 |

Общее токсическое |

2.5 Работающим на переработке труб и утилизации отходов должны выдаваться средства индивидуальной защиты, соответствующие требованиям ГОСТ 12.4.011-81:

- фильтрующие респираторы типа ШБ-1 по ГОСТ 12.4.028-76 и ГОСТ 12.4.041-2001;

- защитные очки, а также наушники или ватные тампоны для защиты от шума.

В цехе всегда должны быть питьевая вода и аптечка с медикаментами для оказания первой медицинской помощи в случае необходимости.

2.6 Трубы, изготовляемые по настоящим техническим условиям, следует отнести в соответствии с требованиями ГОСТ 12.1.044-98 к группе горючих материалов. Температура воспламенения полипропилена около 400 ºС.

2.7 По пожарно-техническим характеристикам трубы из полипропилена следует относить к :

- группе горючести - Г3;

- группе воспламеняемости - В3;

- дымообразующей способности - Д3;

- токсичности продуктов горения - Т2.

2.8 Помещения для хранения полипропилена труб и сырья следует отнести к пожароопасным помещениям категории В.

2.9 Для тушения труб из полипропилена следует применять огнетушители любого типа, воду, водяной пар, огнегасительные пены, инертные газы, песок, асбестовые одеяла.

2.10 Для защиты от токсичных продуктов, образующихся в условиях пожара, при необходимости следует применять изолирующие противогазы любого типа или фильтрующие противогазы марки БКФ или респираторы противогазовые РПГ-67 по ГОСТ 12.4.004-81.

2.11 При приеме граждан на работу необходимо прохождение ими медицинского осмотра с заключением о профессиональной пригодности и медицинских периодических осмотров не реже 1 раза в 2 года в последующем.

3 Требования охраны окружающей среды

3.1 С целью предотвращения загрязнения атмосферы в процессе производства труб необходимо выполнять требования ГОСТ 17.2.3.02-89.

3.2 В процессе производства труб не образуется сточных вод в связи с использованием систем оборотного водоснабжения.

3.3 Образующиеся при производстве труб отходы полипропилена не токсичны, особого обезвреживания не требуют и подлежат вторичной переработке.

Непригодные для вторичной переработки отходы подлежат уничтожению в соответствии с санитарными правилами и нормами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

4 Правила приемки

4.1 Приемку продукции проводит ОТК предприятия-изготовителя с требованиями настоящих технических условий и ГОСТ 15.309-98. Трубы предъявляются к приемке партиями. В партию следует включать все трубы одного диаметра, изготовленные из одних и тех же марки и партии сырья на одной и той же технологической линии при одних и тех же установившихся технологических режимах.

4.2 Размер партии труб должен составлять не более:

- 5000 м для диаметров 160-315 мм,

- 3000 м для диаметров 400-630 мм.

4.3 Каждая партия должна сопровождаться документами (паспортом) о качестве труб. В них должны содержаться:

- наименование и/или товарный знак предприятия-изготовителя;

- условное обозначение изделия;

- номер партии и дата изготовления;

- размер партии (в кг, погонных метрах или шт.)

- подтверждение соответствия изделий требованиям настоящих Технических условий;

- штамп ОТК.

4.4 Для проверки соответствия труб требованиям настоящих технических условий следует проводить приемо-сдаточные и периодические испытания в объемах и количестве, установленных программой испытаний (таблиц 8).

Таблица 8 Программа испытаний полипропиленовых труб с двухслойными стенками марки Прагма

|

№ п/п |

Контролируемый параметр |

Вид испытания |

Номер пункта настоящих ТУ |

Объем выборки из партии, шт. |

||

|

приемо-сдаточные |

периодические |

технических требований |

методов контроля |

|||

|

1 |

Внешний вид, маркировка |

+ |

- |

Таблица 7. п.1 |

п. 5.7. |

0,5%, но не менее 3 шт |

|

2 |

Геометрические размеры |

+ |

- |

п. 5.8.-5.73. |

3 |

|

|

3 |

Изменение длины труб после прогрева |

- |

+ |

Таблица 7. п.3 |

п. 5.18. |

3 |

|

4 |

Разность показателей текучести расплава |

- |

+ |

Таблица 7. п.4 |

п. 5.19. |

3 |

|

5 |

Кольцевая жесткость |

- |

+ |

Таблица 7 п.5 |

п. 5.20. |

3 |

|

6 |

Стойкость к удару |

+ |

- |

Таблица 7. п.6 |

п. 5.21. |

3 |

|

7 |

Герметичность соединений при внутреннем давлении |

- |

+ |

Таблица 7. п.7 |

п. 5.22. |

3 |

|

+ - испытания проводятся; - - испытания не проводятся. |

||||||

4.5 Отбор образцов для испытаний проводят методом случайной выборки.

4.6 Все испытания следует проводить не ранее чем через 15 часов после изготовления партии труб. Допускается производить отбор образцов для испытаний равномерно в процессе производства продукции.

4.7 При приемо-сдаточных испытаниях следует контролировать внешний вид, геометрические размеры, стойкость к удару и качество упаковки (если трубы упакованы). При несоответствии внешнего вида и геометрических размеров хотя бы одного образца из выборки требованиям настоящих технических условий приемку труб производят поштучно.

4.8 Если при приемо-сдаточных испытаниях стойкости к удару партия труб не будет соответствовать требованиям настоящих технических условий, то повторную проверку по этому показателю следует проводить на удвоенном количестве образцов, отобранных из той же партии.

В случае неудовлетворительных результатов повторной проверки партия труб приемке не подлежит и бракуется.

4.9 Периодические испытания следует проводить не реже одного раза в год.

Трубы для периодических испытаний отбирают из партий, прошедших приемо-сдаточные испытания.

4.10 При неудовлетворительных результатах периодических испытаний выпуск изделий следует прекратить до выяснения причин, приведших к получению труб с показателями, несоответствующими требованиям настоящих технических условий.

4.11 Последующие испытания следует производить на каждой партии до получения удовлетворительных результатов по показателю несоответствия не менее чем на трех последовательно произведенных, после соответствующей корректировки технологических режимов, партиях труб.

4.12 Перед началом производства изделий из новых композиций сырья или при изменении технологических режимов следует проводить типовые испытания по всем показателям приемо-сдаточных и периодических испытаний.

4.13 После ремонта или изготовления новой оснастки проводят контроль всех геометрических размеров изделия.

5 Методы контроля

5.1 Выборку гофрированных двухслойных труб из полипропилена для испытаний осуществляют от партии методом случайного отбора. Размер выборки труб составляет три единицы продукции от партии либо равномерно отобранных в процессе их производства.

5.2 Из отобранных труб вырезают в произвольных местах пробы в виде отрезков длиной, мм, не менее:

- 1000 для диаметра 160 мм,

- 1500 для диаметров 200-315 мм

- 2000 для труб с диаметрами 400-630 мм.

Из каждого отрезка (пробы) изготовляют по одному образцу для каждого вида испытаний.

Количество образцов по каждому виду испытаний труб должно быть не менее указанному в таблице 8.

Допускается изготовлять из одной пробы образцы для нескольких видов испытаний.

5.3 Образцы перед испытаниями (см. таблицу 8 п.п.2-6) настоящих технических условий необходимо кондиционировать не менее 2 часов в стандартных условиях при температуре (23±2) °С в соответствии с требованиями ГОСТ 12432-66.

5.4 Соответствие сырья для изготовления изделий проверяют по сертификатам или паспортам качества на соответствие указанным в них характеристиках требованиям нормативно-технической документации на это сырье.

5.5 Входной контроль каждой партии сырья должен предполагать испытания на определение показателя текучести расплава в соответствии ГОСТ 11645-2004.

5.6 Соответствие резиновых уплотнительных колец для комплектации изделий проверяют по сертификатам или паспортам качества на соответствие указанным в них характеристиках требованиям нормативно-технической документации на эти резиновые уплотнительные кольца.

Входной контроль каждой партии резиновых уплотнительных колец должен предполагать визуальный осмотр не менее 10 изделий из партии, отобранных методом случайной выборки, на соответствие показателей внешнего вида и размеров.

5.7 Внешний вид и качество поверхности труб проверяют визуально без применения увеличительных приборов сравнением с контрольным образцом, утвержденным в установленном порядке (приложение Д).

5.8 Определение размеров гофрированных двухслойных труб из полипропилена производят с помощью следующих средств измерения:

- штангенциркулей по ГОСТ 166-89;

- микрометров типа МК и МТ по ГОСТ 6507-78;

- стенкомеров по ГОСТ 11358-2002;

- нутромеров индикаторных по ГОСТ 868-85;

- рулеток типа Р 20 Н 2 П по ГОСТ 7502-89;

- калибров и шаблонов, поверенных или аттестованных в установленном порядке.

Допускается применение специального мерительного инструмента, дающего необходимую точность измерения и аттестованного в установленном порядке.

5.9 Измерение внутреннего диаметра труб, Dв, (см. рис. 1) производят в двух взаимно перпендикулярных сечениях на расстоянии от торца трубы не менее 100 мм с погрешностью не более 0,05 мм. За средний наружный диаметр трубы принимают среднее арифметическое значение результатов измерений. Среднее арифметическое значение полученных измерений округляют до 0,1 мм.

5.10 Овальность трубы определяют как разность между полученными при измерении максимальным и минимальным значениями ее внутреннего диаметра (Dв). Среднее арифметическое значение полученных измерений округляют до 0,1 мм.

5.11 Измерение наружного диаметра труб D (см. рис. 1) производят в двух взаимно перпендикулярных сечениях на втором, считая от торца, выступе с точностью 0,05 мм. За средний наружный диаметр трубы принимают среднее арифметическое значение результатов измерений. Среднее арифметическое значение полученных измерений округляют до 0,1 мм.

5.12 Толщины стенок слоев, eн, eв, eоб и самих труб, e (см. рис. 2) измеряют на торцах минимум в четырех равномерно распределенных по окружности точках с точностью 0,05 мм. В качестве установленных толщин принимают средние арифметические значение результатов измерений. Среднее арифметическое значение полученных измерений округляют до 0,1 мм.

5.13 Измерение внутреннего диаметра раструбов труб, Dрв (см. рис. 3-5), производят в двух взаимно перпендикулярных сечениях на расстоянии, мм, от торца трубы не менее: 60 для диаметра 160 мм, 70-200, 80-250, 90-315, 100-400, 110-500 и 130-630 мм с точностью 0,05 мм. За величину внутреннего диаметра раструба принимают среднее арифметическое значение результатов измерений, округленных до 0,1 мм.

5.14 Длину внутренней части раструбов на трубах, ℓрв (см. рис. 3-5) измеряют в одном месте с точностью 0,1 мм.

5.15 Длину отрезков труб измеряют одном месте с точностью 1 мм.

5.16 Полученные в результате измерений по п.п.4.7-4.15 показатели должны соответствовать требованиям и быть в пределах номинальных размеров с учетом установленных на них предельных отклонений.

5.17 Диаметр и длину раструбов труб допускается контролировать калибрами и шаблонами, размеры которых гарантируют соответствие размеров изделий требованиям настоящих технических условий.

5.18 Определение изменения длины труб после прогрева проводят по ГОСТ 27078-86 на образцах длиной (200±20) мм в воздушной среде при температуре испытаний (110±2)°С при времени выдержки (60±1) мин.

5.19 Разность показателей текучести расплава сырья и материала трубы проводят сравнением ПТР, полученного при входном контроле на исходном сырье и определенного на измельченных отрезках испытуемых труб по ГОСТ 11645-2004 при температуре 190±0,5оС, нагрузке 5,0 кг на экструзионном пластометре с диаметром капилляра 2,095±0,005 мм после выдержки материала в нагретом приборе в течение 4,5±0,5 мин. Пробы трубы выбирают из стенки профиля и места сварного соединения между наружным и внутренним слоями трубы. Разница в показателях ПТР исходного сырья и полученного на готовой продукции должна быть не более, указанного в п. 4 табл. 4, из любого места взятия пробы. За результат испытаний принимается среднее значение показаний из 3-х испытаний.

5.20 Кольцевая жесткость труб определяется по следующей методике. Испытание проводится при температуре 23±2оС. В качестве образцов для проведения испытаний служат не менее 3-х образцов гофрированных двухслойных труб из полипропилена одного типоразмера длиной 0,2D2, но не менее 300±10 мм. Перед изготовлением образцов для испытаний) необходимо нанести маркировочную линию параллельно оси трубы. Испытание проводят на машине или на стенде, способном произвести усилие сжатия со скоростью перемещения подвижной плиты машины или гидравлического устройства 50±5 мм/мин. При испытаниях продольная маркировочная линия должна располагаться относительно верхней плиты машины в трех положениях: с полным контактом и со смещением на угол 120о и 240о.

Подвижная плита машины или гидравлического устройства стенда приводится в контакт с образцом с минимальным усилием, чтобы сохранить образец в установленном положении. Образец сжимается плитами машины с постоянной скоростью 50 мм/мин при непрерывной регистрацией измеряемых усилий и деформаций до получения относительной деформации вертикального диаметра 3% (0,03D2).

Кольцевая жесткость определяется по формуле

![]() ,

,

где F - сила, кН, соответствующая относительному укорочению вертикального диаметра кольцевого образца на 3 %;

L -длина образца, м;

у - абсолютное значение укорочения вертикального диаметра кольцевого образца, м, соответствующее 3 % относительного укорочения.

За показатель кольцевой жесткости трубы принимается среднее арифметическое трех значений, полученных в испытаниях.

5.21 Определение стойкости труб к удару падающим грузом проводят по методике, указанной в ISO 3127-94 при температуре (20±2)°С. Перед проведением испытаний образцы кондиционируют при температуре минус (20±2)°С не менее 2 часов в воздушной среде. Испытания проводят на 10 образцах длиной (200±10) мм. Образцы отбирают не менее, чем от 3-х единиц продукции равномерно по длине труб. Испытуемый образец фиксируется в призме и подвергается удару падающим грузом, масса которого равна (0,8 ± 0,01) кг с высоты падения (1,5 ± 0,005) м. Диаметр шарообразной части груза, которым наносится удар, равна 50 мм. Время от момента извлечения образца из термостата до момента удара не должно превышать 10 секунд. Результат испытаний считается положительным, если ни на одном образце не обнаружено разрушений, определяемых визуально без применения оптических увеличительных приборов.

5.22 Герметичность соединений труб с резиновым уплотнительным кольцом проверяется на стенде путем нагружения внутренним давлением. Стенд должен быть оборудован системой подачи воды к испытуемым образцам, краном для спуска воздуха и манометром для фиксации внутреннего давления и обеспечивать поддержание испытательного давления 0,1 МПа с точностью ±2% в течение установленного времени испытаний,. Соединения должны испытываться по схеме с «ненагруженными торцами». Для этого стенд должен исключать передачу осевой нагрузки на испытуемый узел. Испытываются три узла соединений труб. Длина трубных отрезков должна составлять, мм: 500±10 для диаметров 160-200 мм и 750±15 для диаметров 250-630 мм. При проведении испытаний собранный образец заполняют водой при температуре (20±5)°С, удаляют из него воздух, производят нагружение внутренним давлением и выдерживают 15 минут. Образец считают выдержавшим испытания, если падение испытательного давления не наблюдалось в течение всего времени нагружения.

6 Транспортирование и хранение

6.1 Трубы допускается транспортировать любым видом транспорта в соответствии с правилами перевозки грузов и требованиями погрузки и крепления грузов, действующими на данном виде транспорта.

6.2 Транспортирование следует производить с максимальным использованием вместимости транспортного средства.

6.3 Трубы следует оберегать от ударов и механических нагрузок, а их поверхности - от нанесение царапин. При перевозке трубы необходимо укладывать на ровную поверхность транспортных средств, предохраняя их от контакта с острыми металлическими выступами и ребрами платформы.

6.4 Транспортирование и погрузочно-разгрузочные работы должны производиться при температуре не ниже минус 20°С. Транспортировка полипропиленовые труб при более низких температурах допускается только при использовании специальных средств, обеспечивающих фиксацию труб и соблюдении особых мер предосторожности.

6.5 Сбрасывание как отдельных, так и упакованных труб с транспортных средств категорически запрещается.

6.6 Погрузочно-разгрузочные работы на предприятии должны производиться в соответствии с ГОСТ 12.3.020-82.

6.7 Трубы следует хранить в условиях, исключающих вероятность их механических повреждений, преимущественно в неотапливаемых складских помещениях. При хранении в отапливаемых складах трубы следует располагать не ближе одного метра от отопительных приборов. При длительном хранении на открытом воздухе более трех месяцев трубы должны быть защищены от воздействия прямых солнечных лучей.

Временно (не более одного месяца) хранить трубы без защиты от УФ лучей допускается на строительных площадках и открытом складе предприятия-изготовителя временно (не более одного месяца).

6.8 При хранении высота штабелей труб не должна превышать, м:

- 2 для 3 месяцев хранения,

- 3 для более 3 месяцев.

7 Указания по эксплуатации

7.1 Эксплуатацию труб в системах водоотведения следует осуществлять с соблюдением требований СНиП 2.04.03-85, СНиП 3.05.04-85, СП 40-102-2000 и территориальных или отраслевых норм, утвержденных в установленном порядке.

7.2. При соблюдении требований СНиП 2.04.03-85, СНиП 3.05.04-85, СП 40-102-2000 и отраслевых или ведомственных норм, утвержденных в установленном порядке, в части проектирования, монтажа и эксплуатации систем водоотведения, а также требований настоящих технических условий.

8 Гарантии изготовителя

8.1 Изготовитель гарантирует соответствие труб требованиям настоящих технических условий при соблюдении потребителем условий транспортирования и хранения, установленных настоящим документом.

8.2 Гарантийный срок хранения составляет 3 (три) года со дня

изготовления труб при условии соблюдения правил их транспортирования и хранения, указанных в п.п.6.2-6.8 настоящих технических условий.

Приложение А

(обязательное)

Перечень нормативно-технической документации, на которую имеются ссылки в настоящих технических условиях.

|

№ |

Обозначение НТД |

Наименование НТД |

Номер пункта, подпункта в ТУ |

|

1 |

ГОСТ 27078-86 |

Трубы из термопластов. Методы определения изменения длины труб после прогрева |

Таблица 7. п. 3. |

|

2 |

ГОСТ 11645-2004 |

Пластмассы. Метод определения показателя текучести расплава термопластов. |

Таблица 7. п. 4. |

|

3 |

ГОСТ 9396-88 |

Ящики деревянные многооборотные. Общие технические условия. |

п. 1.5.3 |

|

4 |

ГОСТ 3560-82 |

Лента стальная упаковочная. Технические условия. |

п. 1.5.3 |

|

5 |

ГОСТ 21650-86 |

Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования. |

п. 1.5.3 |

|

6 |

ГОСТ 3282-68 |

Проволока стальная низкоуглеродистая общего назначения. Технические условия. |

п. 1.5.3 |

|

7 |

ГОСТ 17811-78 |

Мешки полиэтиленовые для химической продукции. Технические условия. |

п. 1.5.11 |

|

8 |

ГОСТ 2226-97 |

Мешки бумажные. Технические условия |

п. 1.5.11 |

|

9 |

ГОСТ Р 51720-2001 |

Мешки из полимерных пленок. Общие технические условия. |

п. 1.5.11 |

|

10 |

ГОСТ 13841-95 |

Ящики деревянные для продукции сельскохозяйственного и транспортного назначения. Технические условия. |

п. 1.5.11 |

|

11 |

ГОСТ 9142-90 |

Ящики из гофрированного картона. Общие технические условия. |

п. 1.5.11 |

|

12 |

ГОСТ 13514-93 |

Ящики из гофрированного картона для продукции легкой промышленности. Технические условия. |

п. 1.5.11 |

|

13 |

Маркировка грузов |

п. 1.5.12 |

|

|

14 |

Упаковка. Маркировка, указывающая на способ обращения с грузами. |

п. 1.5.12 |

|

|

15 |

ГОСТ 12.3.030-83 |

Система стандартов безопасности труда. Переработка пластических масс. |

п. 2.3. |

|

16 |

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности. |

п. 2.3. |

|

|

17 |

Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования. |

п. 2.3. |

|

|

18 |

Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные. |

п. 2.3. |

|

|

19 |

Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования. |

п. 2.3. |

|

|

20 |

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам. |

п. 2.3. |

|

|

21 |

Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны. |

п. 2.4. |

|

|

22 |

Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности. |

п. 2.4. |

|

|

23 |

ГОСТ 12.4.004-81 |

Респираторы фильтрующие противогазовые РПГ-67. Технические условия. |

п. 2.5. |

|

24 |

ГОСТ 12.4.028-76 |

Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия. |

п. 2.5. |

|

25 |

Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования. |

п. 2.5. |

|

|

26 |

Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения. |

п. 2.6. |

|

|

27 |

Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями. |

п. 3.1. |

|

|

28 |

ГОСТ 12423-66 |

Пластмассы. Условия кондиционирования и испытания образцов (проб). |

п. 5.8. |

|

29 |

Штангенциркули. Технические условия. |

п. 5.8. |

|

|

30 |

ГОСТ 6507-78 |

Микрометры. Технические условия. |

п. 5.8. |

|

31 |

ГОСТ 11358-2002 |

Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия. |

п. 5.8. |

|

32 |

ГОСТ 868-85 |

Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия. |

п. 5.8. |

|

33 |

ГОСТ 7502-89 |

Рулетки измерительные металлические. Технические условия. |

п. 5.8. |

|

34 |

ISO 3127-94 |

Трубы из термопластов. Определение стойкости к удару. |

п. 5.21 |

|

35 |

Процессы перемещения грузов на предприятии. Общие требования безопасности. |

п. 6.6. |

|

|

35 |

Канализация. Наружные сети и сооружения. |

п. 7.1 |

|

|

36 |

Наружные сети и сооружения водоснабжения и канализации. |

п. 7.1 |

|

|

37 |

Проектирование и монтаж трубопроводов для систем водоснабжения и канализации из полимерных материалов. Общие требования. |

п. 7.1 |

Приложение Б

(справочное)

Свойства материала труб - полипропилена марки ПП-Б

|

№ |

Наименование показателя |

размерность |

Значение |

|

1 |

Плотность |

г/см3 |

0,90 |

|

2 |

Предел текучести при растяжении |

МПа |

20 |

|

3 |

Модуль упругости при растяжении |

МПа |

1150 |

|

4 |

Относительное удлинение при разрыве |

% |

>500 |

|

5 |

Коэффициент линейного теплового расширения 10 4 |

1/ºC |

1,2 |

|

6 |

Диапазон температур монтажа |

ºC |

от -20 до +60 |

|

7 |

Диапазон температур эксплуатации |

ºC |

до 60, кратковременно до100 |

Приложение В

(обязательное)

Конструкция и размеры полипропиленовых муфт для сборки полипропиленовых труб «Прагма» между собой и с трубами из других полимеров

Рисунок В.1 Полипропиленовые муфты для соединения труб из полипропилена с двухслойными стенками

марки Прагма

а) обыкновенная - индекс вверху обозначения «о», б) надвижная - индекс вверху

обозначения «н»

Таблица В.1 Размеры полипропиленовых муфт для соединения труб из полипропилена с двухслойными стенками марки Прагма

Размеры в мм

|

№ |

D, мм |

Dмв, мм |

Dмн, мм |

eм, мм |

Dмз, мм |

aф, град |

ℓф, мм |

|

1 |

160 |

160/160*) |

|

|

|

|

|

|

2 |

200 |

200/200 |

226/224 |

6,1/3,7 |

197/196 |

13/17 |

14 /7 |

|

3 |

250 |

250/250 |

|

|

|

|

|

|

4 |

315 |

315/315 |

|

|

|

|

|

|

5 |

400 |

400/400 |

|

|

|

|

|

|

6 |

500 |

500/500 |

|

|

|

|

|

|

7 |

630 |

630/630 |

|

|

|

|

|

*)- в числителе - обыкновенных (см. рис. 8 а), в знаменателе - надвижных (см. рис. 8 б)

Рисунок В.2 Полипропиленовая переходная муфта для соединения труб из полипропилена с двухслойными стенками марки Прагма с трубами из других полимеров

Таблица В.2 Размеры полипропиленовых переходных муфт для соединения труб из полипропилена с двухслойными стенками марки Прагма с трубами из других полимеров

Размеры в мм

|

№ |

D |

Dмв |

Dмн |

Dмнж |

ℓмн |

ℓж |

ℓф |

a, град |

|

1 |

160 |

160 |

178 |

196 |

140 |

27 |

10-15 |

15-20 |

|

2 |

200 |

200 |

- |

- |

- |

- |

- |

|

|

3 |

250 |

250 |

- |

- |

- |

- |

- |

|

|

4 |

315 |

315 |

- |

- |

- |

- |

- |

|

|

5 |

400 |

400 |

435 |

470 |

250 |

50 |

160 |

|

|

6 |

500 |

500 |

- |

- |

- |

- |

- |

|

|

7 |

630 |

630 |

- |

- |

- |

- |

- |

|

Приложение Г

(справочное)

Конструкция и размеры резиновых колец для уплотнения полипропиленовых муфт и раструбов при сборке полипропиленовых труб «Прагма» между собой

Г.1 Профили колец для уплотнения соединений труб должны соответствовать их типам, что обуславливается способами их изготовления:

- формованием в прессформах из резиновой массы с последующей вулканизацией для типа Ì (рисунок Г.1)

Рисунок Г.1 Резиновое кольцо типа Ì для уплотнения соединений труб из полипропилена с двухслойной стенкой марки Прагма

- склеиванием из резинового жгута для типа ÌÌ (рисунок Г.2).

Рисунок Г.2 Резиновое кольцо типа ÌÌ для уплотнения полипропиленовых труб с двухслойными стенками марки Прагма

Г.2 Размеры резиновых колец должны соответствовать параметрам, установленным для соответствующих диаметров труб (таблицы Г.1 и Г.2)

Таблица Г.1 Размеры резиновых колец типа Ì

Размеры в мм

|

№ |

D |

Dкв |

Dкн |

hк |

tк |

M, г |

|

1 |

160 |

126,1 |

137,4 |

11,3 |

6,3 |

22,4 |

|

2 |

200 |

157,8 |

172 |

14,2 |

7,5 |

47 |

|

3 |

250 |

199,0 |

215,6 |

16,6 |

7,7 |

62 |

|

4 |

315 |

269,0 |

290,7 |

21,7 |

8,4 |

134 |

|

5 |

400 |

337,0 |

366,6 |

29,6 |

10,8 |

302 |

|

6 |

500 |

420,0 |

457,7 |

37,7 |

13,9 |

627 |

|

7 |

630 |

528,0 |

577,5 |

49,5 |

16,3 |

1132 |

Таблица Г.2 Размеры резиновых колец типа ÌÌ

Размеры в мм

|

№ |

D |

Dкв |

Dкн |

hк |

tк |

M, г |

|

1 |

160 |

126,1 |

132,4 |

11,3 |

6,3 |

22,4 |

|

2 |

200 |

157,8 |

165,3 |

14,2 |

7,5 |

47 |

|

3 |

250 |

199,0 |

206,7 |

16,6 |

7,7 |

62 |

|

4 |

315 |

269,0 |

277,4 |

21,7 |

8,4 |

134 |

|

5 |

400 |

337,0 |

447,8 |

29,6 |

10,8 |

302 |

|

6 |

500 |

420,0 |

433,9 |

37,7 |

13,9 |

627 |

|

7 |

630 |

528,0 |

544,3 |

49,5 |

16,3 |

1132 |

Г.3 Характеристики резины уплотнительных колец должны соответствовать требованиям нормативной документации на эти изделия и не должны быть ниже значений, приведенных в таблице Г.3.

Таблица Г.3 Свойства резины уплотнительных колец

|

№ |

Наименование показателя |

Размерность |

Значение |

|

1 |

Плотность |

г/см3 |

-/- |

|

2 |

Предел текучести при растяжении |

МПа |

-/- |

|

3 |

Условный модуль упругости при растяжении |

МПа |

10 |

|

4 |

Твердость резины, Шор А |

ед. |

40±5 |

|

5 |

Относительное удлинение при разрыве |

% |

1000 |

|

6 |

Диапазон температур монтажа |

ºC |

-20/+60 |

|

7 |

Диапазон температур эксплуатации |

ºC |

до 95 |

Приложение Д

(обязательное)

Порядок оформления и утверждения контрольных образцов внешнего вида.

1 Контрольный образец представляет собой отрезок трубы (каждого вида исполнения), длиной не менее 1500 мм, с нанесенной маркировкой, отобранный от серийно выпущенной партии труб, изготовленной в соответствии с требованиями настоящих технических условий.

2 К каждому контрольному образцу прикрепляют один опломбированный ярлык по форме № 1 в котором указывают:

- условное обозначение трубы;

- наименование предприятия-изготовителя;

- гриф утверждения контрольного образца руководителем предприятия-изготовителя, заверенный круглой печатью с указанием даты утверждения;

- гриф согласования с органом федеральной исполнительной власти, осуществляющим государственный надзор за данной продукцией, заверенный круглой печатью с указанием даты согласования.

3 Контрольные образцы оформляются и утверждаются на каждый номинальный диаметр и тип исполнения труб отдельно в количестве не менее трех.

4 Контрольные образцы утверждаются на срок до пересмотра технических условий.

5 При внесении изменений в п.1 табл. 14 настоящих технических условий контрольные образцы подлежат переутверждению.

6 Контрольные образцы хранятся на заводе-изготовителе.

Форма №1

Установлена ____________________________200__г.

(число, месяц)

Настоящий образец ___________________________________________________,

(наименование или индекс продукции)

изготовленный предприятием___________________________________________

(установленное обозначение)

_______________________, полностью соответствует ______________________,

(наименование) (наименование и шифр)

_________________________________ и служит контрольным образцом на срок

(документации)

с_______________________200__г. по ________________________ 200__г.

(месяц, число) (месяц, число)

Образец эталон на ____________________________________________________

Приложение Е

Лист регистрации изменений

|

Номера листов (страниц) |

Всего листов (стр.) в докум. |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

Новых |

Изъятых |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|