|

||||||||||||||||||||||||

МИНТРАНССТРОЙ СССР

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

МОСТОСТРОЙ № 6

ОПЫТ СТРОИТЕЛЬСТВА ФУНДАМЕНТОВ ПУТЕПРОВОДА НА КАМУФЛЕТНЫХ СВАЯХ

МОСКВА 1955

Содержание

Брошюру написали: Раздел I - В.А. Чежин; Раздел II - А.А. Луга; Разделы III и IV - Э.Э. Бурхард, В.Д. Егоров, Н.М. Колоколов, А.К. Колтович, Л.М. Рассказов и, Г.В. Троицкий

ПРЕДИСЛОВИЕ

Строительство четырёхпутного путепровода, об опыте которого рассказано в этой брошюре, является одним из примеров творческого содружества строителей и научных работников, в результате которого была создана оригинальная конструкция пролётного строения и найдено рациональное конструктивное решение для свайных фундаментов.

Проект путепровода был разработан Мостостроем № 6 (инженерами В.А. Чежиным и А.С. Бачелисом) в содружестве с Ленинградским инженерно-строительным институтом (доктором техн. наук, проф. В.А. Гастевым) и Ленинградским институтом инженеров железнодорожного транспорта (докторами технических наук, профессорами B.К. Качуриным и В.Г. Березанцевым, доцентами C.А. Стёпкиным и Л.А. Белявским). Большую работу по расчёту и конструированию проделали инженеры Б.И. Казиницкая, Т.П. Маштакова и В.И. Рубинштейн. Вопросы, связанные с усовершенствованием конструкции свайных фундаментов, а также с организацией и производством свайных работ были решены при участии Всесоюзного научно-исследовательского института транспортного строительства (канд. техн. наук А.А. Луга) и Главмостостроя (инж. Н.М. Колоколова).

Результаты совместной работы Мостостроя № 6 и Всесоюзного научно-исследовательского института транспортного строительства и составляют главным образом содержание настоящей брошюры.

Директор института Т. Онуфриев

Начальник Мостостроя № 6 Г. Троицкий

I. КОНСТРУКЦИЯ ПУТЕПРОВОДА

Существовавший до 1952 г. трехпутный железнодорожный путепровод был построен в -1903 гг. и имел три пролёта по 6,40 м. Переустройство путепровода потребовалось в связи с возросшими требованиями городского транспорта на одной из главных магистралей города. Старый путепровод резко суживал проспект в плане, что затрудняло городское движение.

Новый путепровод пролётом 52 м сооружён под четыре пути с совмещением на одном из крайних путей автопроезда. Железнодорожные пути расположены на площадке.

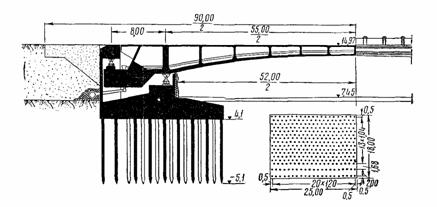

Первоначально конструкция пролётного строения была предложена в виде трёхпролётной неразрезной железобетонной балки с пролётами 8,0+55,0+8,0 м (фиг.1), причём крайние пролёты балки предназначались для создания защемления главного пролёта. Пролётное строение проектировалось общим под все пути.

Ростверк устоев представлял собой железобетонную плиту размером вдоль моста 18,0 м и поперёк моста - 25,0 м; толщина плиты колебалась от 3,8 м в середине до 2,0-2,5 м на краях. В устоях были предусмотрены лазы и ходы для доступа к опорным частям в случае осмотра или регулирования положения пролётного строения.

Опорные части были запроектированы из стального литья в виде 32 комплектов, общим весом 150 т.

Согласно техническому проекту, свайный фундамент каждого устоя состоял из 329 вертикальных железобетонных свай сечением 40×40 см и длиной 10 м. В той части фундаментной плиты, которая обращена к насыпи, была запроектирована стенка со специальной балкой, воспринимающей давление от отрицательных опорных реакций. В связи с этим моменты заделки перегружали переднюю грань фундамента. В результате создавалась большая неравномерность в напряжениях по подошве фундамента. Так, напряжения от постоянных сил по передней грани составляли 3,0 кг/см2, а по задней грани-1,0 кг/см2. Такая же неравномерность создавалась и в работе свайного основания: давление от постоянных сил на сваю переднего ряда исчислялось в 34,8 т, а заднего-19,3 т. С учётом временной нагрузки давление на сваи составляло соответственно 52,6 и 8,3 т.

Так как низ свайного фундамента при запроектированной длине сваи в 10 м и отметке подошвы фундамента 4,1 м располагался в толще слабых, кое-где переувлажненных пылеватых глин, то возникала опасность чрезмерных осадок фундаментов устоев. В таких условиях пролётное строение в виде неразрезной балки, весьма чувствительной к осадкам опор, могло бы привести к заклиниванию и к повреждению конструкции.

Ссылка в первоначальном проекте на возможность регулирования усилий путём поддомкрачивания балок представляется мало убедительной. Во-первых, это потребовало бы организовать специальные наблюдения за сооружением в процессе эксплуатации. Во-вторых, при наличии 32 комплектов опорных частей сама регулировка представляет большую сложность, особенно в стеснённых условиях камер-устоев.

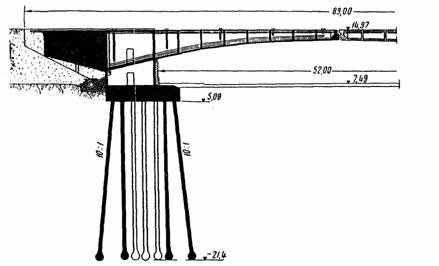

Стремясь к тому, чтобы путепровод не только имел хорошее архитектурное оформление, но и по конструктивным данным отвечал последним достижениям мостостроительной техники, строители в творческом содружестве с учёными ЛИИЖТ и ЛИСИ разработали технически более совершенную конструкцию с применением сборного и предварительно-напряжённого железобетона и глубоких свайных фундаментов. Конструкция путепровода была предложена в виде двух уравновешенных пустотелых, коробчатых консольных балок, заделанных в устои коробчатого очертания и связанных между собой в середине пролёта шарниром (фиг.2), в котором для передачи нагрузки с одной половины пролётного строения на другую, независимо от положения нагрузки, площадки опирания чередовались, образуя в плане зубцы.

Этот вариант устранял опасность возникновения чрезмерных осадок и вместе с тем давал значительное снижение объёма кладки, расхода арматуры и стального литья.

Применение сборного железобетона позволило организовать параллельное ведение работ на строительном дворе и на месте строительства путепровода, где многие трудоёмкие и длительные процессы свелись к сравнительно простым монтажным операциям.

В осуществлённой конструкции путепровода вертикальные продольные стенки устоя толщиной 0,30 м являются продолжением рёбер пролётного строения и связаны между собой по наружным граням вертикальными поперечными стенками, горизонтальной плитой проезжей части, наклонной плитой в уровне нижней плиты пролётного строения, а также ростверком свайного фундамента.

Собственно устой имеет длину 7,0 м и ширину 19,0 м. Со стороны насыпи в устой заделывается консольный противовес, имеющий вылет 8,7 м; высота противовеса в конце консоли 3,6 м, а на опоре - 5,55 м. Помимо своего прямого назначения противовес служит одновременно и упорной балкой для натяжения арматуры, для чего в верхней его части устраивается гребёнка переменной глубины, увеличивающейся в сторону насыпи до 60 см. В дальнейшем гребёнка заделывается бетоном. Для обеспечения плавного (без толчков) въезда на мост по всей ширине устоя предусматривается укладка переходных плиток длиной 2,0 м.

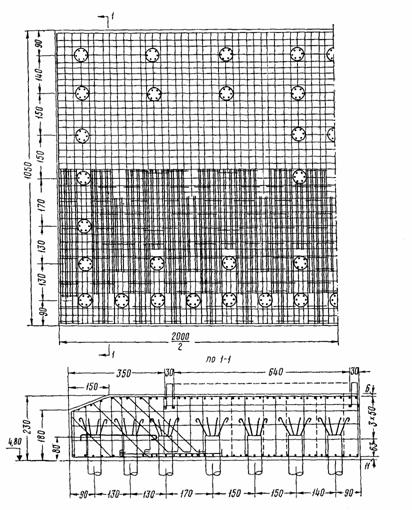

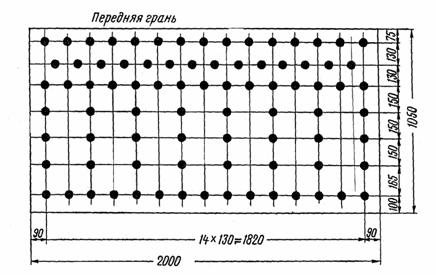

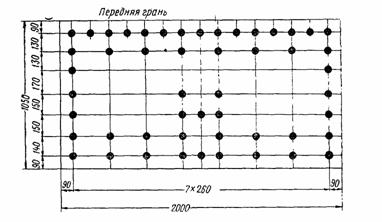

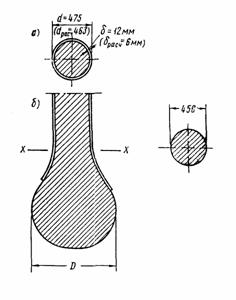

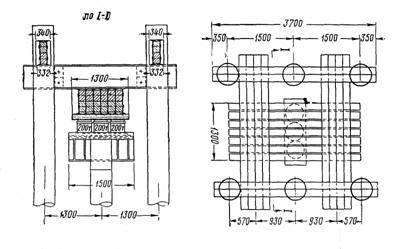

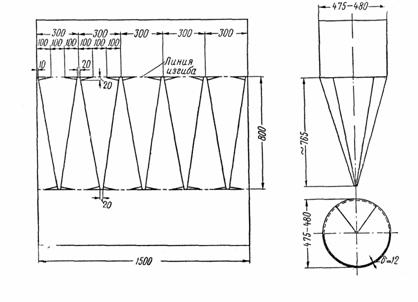

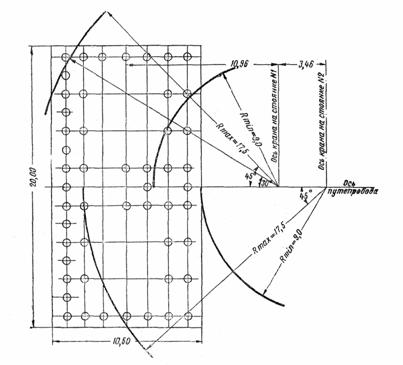

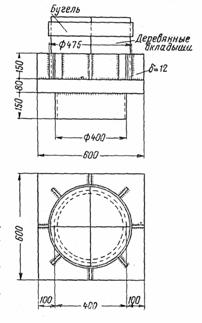

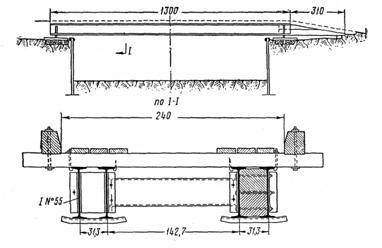

Ростверки устоев представляют собою сплошные железобетонные плиты размером в плане 20,0×10,5 м и высотой 2,3 м (фиг. 3). Свайные фундаменты были запроектированы каждый из 83 трубобетонных камуфлетных свай (фиг. 4) длиной 18 м, наружным диаметром 47,5 см и толщиной стенок 12 мм; предусматривалось опирание свай на кембрийские глины.

Крайние ряды свай, расположенные со стороны передней и задней граней обоих фундаментов, намечалось забить с наклоном 10:1, что должно было резко увеличить жёсткость опор и улучшить работу фундаментов.

С целью максимального использования материала свай канд. техн. наук А.А. Луга внёс предложение о дальнейшем сокращении их числа за счёт увеличения несущей способности. Было предусмотрено завести нижние концы свай глубже в толщу кембрийских отложений с устройством камуфлетных уширений. Длина свай с 18 м была увеличена до 24 м, а число свай сокращено с 83 до 51 (фиг. 5).

На плане свайного фундамента (см. фиг. 5) обращает на себя внимание группа свай, расположенная внутри грунтового ядра и примыкающая к задней грани ростверка. По конструктивно-расчётным требованиям они не нужны. Забивка свай в этих местах производилась в целях организации статических испытаний камуфлетных свай; для восприятия больших выдёргивающих усилий потребовалось включить в анкерную работу по 6 свай в каждой испытательной установке.

Уменьшение общего количества свай позволило снизить сметную стоимость фундаментов и сократить срок строительства.

Следует отметить, что изготовление трубобетонных свай не привело к дополнительному расходу металла: расход стали составил 310 т, а по первоначальному проекту расход арматуры только для изготовления коротких железобетонных свай исчислялся в 300 т. Что же касается расхода бетона, то при изготовлении трубобетонных свай была получена экономия, выразившаяся в 900 м3.

Заменив стальные оболочки железобетонными, можно было

избежать расхода стальных труб и добиться увеличения общей экономии металла.

Интересный опыт камуфлетирования пустотелых железобетонных свай был проведён

Мостоуправлением № 6 в 1954 г. по договору с Научно-исследовательским

институтом мостов (автор работы-канд. техн. наук Г.Д. Бодров). Сваи

изготовлялись шестигранного поперечного сечения, наружным диаметром 42 см и

толщиной стенки 6 см. После погружения на глубину 3,5 м они камуфлетировались

зарядом порошкообразного аммонита весом 0,8 кг. В результате площадь опирания

увеличилась в 4 раза. Этот опыт подтвердил возможность широкого применения в

фундаментостроении железобетонных свайных оболочек с камуфлетным уширением.

Известно также, что Мостотрест совместно с Лентрансмостпроектом (автор

проекта-инж. Л.И. Зейде) успешно применил железобетонные камуфлетные сваи на

строительстве одного из мостов через р. Клязьму. Железобетонные свайные оболочки

диаметром. 92 см погружались в песчано-гравелистые грунты на глубину 15 м. Не

![]()

сущая способность этих свай составила 523 т. Можно выразить уверенность, что с

вводом встрой ряда заводов железобетонных конструкций, оборудованных

установками для изготовления центрифугированных элементов, железобетонные

свайные оболочки найдут широкое применение. Говоря об осуществлённом проекте,

следует указать, что расчётные нагрузки на сваю составили:

при учёте постоянных сил 155 т

„ „ основных и дополнительных сил 210 т

Расчётные нагрузки в тоннах на сваи переднего (РП) и заднего ряда (Р3) приводятся в табл. 1.

|

№ п.п. |

Характер нагрузки |

φ = 30° |

φ = 40° |

||

|

РП |

РЗ |

РП |

РЗ |

||

|

1 |

Постоянная |

101 |

153 |

98 |

155 |

|

2 |

Постоянная и временная на пролётном строении и устое до центра тяжести свайного основания |

206 |

66 |

- |

|

|

3 |

Постоянная и временная на противовесе устоя и устое до центра тяжести свайного основания |

|

|

85 |

207 |

|

4 |

То же, что вторая комбинация сил + торможение в сторону пролёта |

206 |

64 |

- |

- |

|

5 |

То же, что третья комбинация сил + торможение в сторону насыпи |

- |

- |

82 |

210 |

Как видно из табл. 1, сваи заднего ряда имеют перегрузку от постоянных сил в 1,5 раза против передних; эта перегрузка задана специально, ибо при таком распределении сил исключается всякая возможность неравномерных осадок в сторону передних граней устоев. Кроме того, при этом получается примерное равенство нагрузок на передний и задний ряды свай при невыгоднейших комбинациях нагрузок.

Нагрузки при торможении даны с учётом разгружающего влияния второго устоя, так как вследствие обжатия свай до предела упругости включается в работу второй устой и сваи частично разгружаются. Этим и объясняется столь малое различие расчётных величин комбинаций 4 и 5 от комбинаций 2 и 3, где это влияние не учитывалось.

В связи с сокращением числа свай в фундаментах устоев требовалось тщательно проверить их несущую способность. Для этого понадобилось сопоставить принятую допускаемую нагрузку на сваю в 210 т и полученную при статических испытаниях свай (данные этих испытаний приводятся в следующем разделе) с расчётными величинами, рекомендованными техническими условиями.

На основе анализа данных о выкопанных камуфлетных сваях на ряде строек канд. техн. наук А.А. Луга установил, что средний расчётный диаметр камуфлетного уширения можно, с достаточной для практических целей точностью, исчислять по формуле

![]() ,

,

где V - объём бетона, вышедшего из полости свайной оболочки в камуфлетное уширение, в м3.

Средний диаметр камуфлетных уширений при данных геологических условиях, принятой глубине забивки и величине заряда аммонита составил для фундамента первого устоя 1,11 м, для фундаментов второго устоя - 1,08 м; при этом отмечены пределы колебаний от 0,72 до 1,46 м.

По ТУПМ-47 (§ 11, табл. 37) допускаемое давление для глины в твёрдом состоянии при влажности, соответствующей границе усадки, а σо = 6 кг/см2.

Согласно § 335, допускаемое давление на грунт на глубине h определяется по формуле

σh = σо+Kγ(h-3).

При глубине h = 26 м и коэффициенте К = 0,20 для глины и γ = 2,0 т/м2 имеем:

σh = 6,0+0,20·2,0(26-3) = 15,2 кг/см2.

При среднем диаметре камуфлетного уширения D = 1,10 площадь по диаметральному сечению w = 0,95 м2. Нагрузка, которую можно допустить на пятовое уширение сваи P' = 152·0,95 ≈ 145 т.

Определим примерную нагрузку, которая может быть воспринята боковой поверхностью сваи.

Глубина погружения сваи в грунт Lo = 21 м, из них 8 м проходит в тугопластичных полутвёрдых глинах.

В рассматриваемых условиях предельные величины бокового трения для суглинков, находящихся на грани мягкопластичной-тугопластичной консистенции принимаем τ ≈ 3,5 т/м2, а для нижележащих тугопластичных-полутвёрдых глин τ ≈ 6,0 т/м2.

При диаметре ствола 0,475 м периметр сваи равен 1,5 м. Предельное сопротивление трению Р"кр = 1,5(3,5·13,0+6,0·8,0) ≈ 140 т.

При коэффициенте запаса K = 2,0 допускаемое сопротивление трению P"доп ≈ 70 т.

Суммарная допускаемая нагрузка на сваю Pдоп = 145+70 = 215 т.

По проекту нового ТУПМ предельная несущая способность этой же сваи может быть подсчитана следующим образом.

При опирании грушевидного камуфлетного уширения на тугопластичные глины на глубине 21 м предельная несущая способность сваи будет равна:

Р' = 370·0,95 = 350 т.

В рассматриваемых грунтах предельное сопротивление трению боковой поверхности ствола сваи составит:

Р" = 1,5(2,6·13,0+5,6·8,0) ≈ 120 т.

Следовательно, суммарная предельная нагрузка Р = 350+120 = 470 т.

Допустимая нагрузка при коэффициенте запаса* К = 2 составит Рдоп = 235 т.

Результаты статических испытаний свай подтвердили приведённые выше расчёты несущей способности камуфлетных свай.

Прочность ствола камуфлетной сваи проверяется в двух сечениях.

1) Предельную прочность трубобетонного ствола сваи, рассматриваемого как бетон в стальной обойме, можно рассчитывать по формуле ЦНИИС:

Ртб ≈ RпрFб+180Fб+σтсFс.

где Rпp - призменная прочность бетона, примерно равная 0,7R (R - кубиковая прочность бетона заполнения в кг/см2);

Fб - площадь поперечного сечения бетона заполнения в см2;

σтс - предел текучести стали оболочки трубы в кг/см2;

Fc - площадь стального поперечного сечения оболочки трубы в см2.

Проверка на продольный изгиб не производится ввиду нахождения всего ствола сваи в грунте, что практически исключает возможность появления такого изгиба.

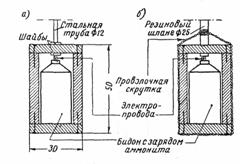

При расчёте трубобетонного сечения ствола сваи обычно считают, что 50 % стального сечения сваи будет уничтожено коррозией. На основании натурных наблюдений известно, что скорость корродирования стали, находящейся постоянно в грунте (ниже уровня грунтовых вод), составляет примерно 1 мм за 50 лет. Поэтому в рассматриваемом случае (фиг. 6, а) на потери металла (которые могут иметь место примерно через 300 лет) относится 6 мм стальной оболочки, а в расчёт вводится внутреннее стальное кольцо такой же толщины.

Исходя из этого, предельная прочность трубобетонного ствола при бетоне заполнения R = 200 кг/см2 исчисляется:

Pтб = 0,7·200·1600+180·1600+2500·86≈727000 кг ≈730 т.

Принимая коэффициент запаса равным 2, имеем допускаемую нагрузку в 360 т.

2) Вторым сечением, которое следует подвергнуть проверке, является место примыкания ствола сваи к камуфлетному уширению (фиг. 6,б), где стальная оболочка оказывается сильно повреждённой взрывом и не может рассматриваться как обойма для бетона ядра.

Допускаемое напряжение на осевое сжатие бетона марки 200 при учёте основных и дополнительных сил составляет: σдоп = 1,3·60 = 78 кг/см2.

Максимально нагруженные сваи (при учёте основных и дополнительных сил) подвергаются силовому воздействию, равному 210 т. Боковое трение ствола сваи составляет примерно 130 т. Следовательно, на бетонное сечение в месте примыкания ствола сваи к камуфлетному уширению передаётся: 210-130 = 80 т.

Отсюда σ = 80000/1600 = 50 кг/см2 < σдоп = 78 кг/см2

При статических испытаниях свай действующие напряжения в этом сечении достигали

σ = (435000-130000)/1600 = 190 кг/см2

Работы по строительству путепровода были закончены в конце 1954 г. Согласно наблюдениям, проведённым в процессе строительства, осадки устоев составили 3 мм.

Во время испытания путепровода паровозами серии Эу с полным набором воды и топлива прогибомеры Максимова не фиксировали остаточных деформаций.

Наибольший упругий прогиб пролётного строения в замке при загрузке 4 паровозами не превышал 13 мм или 1/4000 пролёта. Упругий прогиб консоли устоя (при расположении паровозов в пределах консоли на трёх путях) составил 0,7 мм.

Данные испытания свидетельствовали о высоком качестве возведённого сооружения и о правильности расчётных предпосылок, положенных в основу проекта.

*Необходимо отметить, что для массивных сооружений с большим собственным весом коэффициент запаса, равный 2, является чрезмерным. Такой коэффициент запаса следует назначать только при действии постоянных нагрузок, а в тех случаях, когда действуют постоянные и временные нагрузки, его можно уменьшать до 1,5.

II. ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ

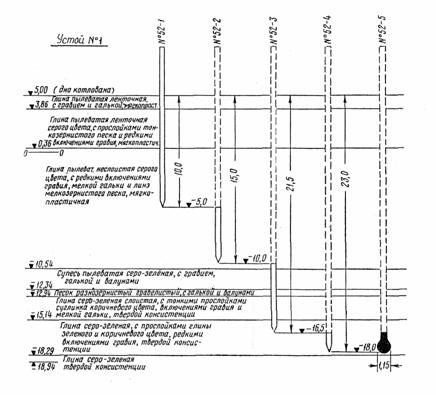

Материалы первоначальных инженерно-геологических изысканий строительной площадки, проведённых проектной организацией, давали представление только о надкембрийской толще грунтов, и то недостаточно полное.

Для обоснования новых рекомендаций были предприняты более детальные инженерно-геологические исследования, выполненные одновременно в двух направлениях.

Первый цикл. Глубокое контрольное бурение скважин под обоими устоями путепровода с целью выяснения инженерно-строительных качеств не только надкембрийских отложений, но и верхней толщи кембрия. Отобранные при бурении образцы грунтов ненарушенной структуры подвергались лабораторным испытаниям и анализам для установления их физико-механических свойств. Контрольные буровые работы производил Лентрансмостпроект.

Второй цикл. Комплекс статических испытаний свай с целью оценки их работы при опирании на разные грунтовые пласты. Результаты испытаний были использованы также для оценки инженерно-строительных качеств основных грунтовых толщ, фигурирующих в рассматриваемых вариантах свайных фундаментов. Одновременно эти испытания должны были экспериментально обосновать правильность расчётных предпосылок о высокой несущей способности камуфлетных свай, принятых в проекте Мостостроя № 6.

Геологическая характеристика района строительства.

В пределах запроектированной глубины сооружения фундаментов в районе строительства путепровода расположены следующие основные грунтовые толщи.

На глубине 19 - 22 м находится кровля мощной толщи кембрийских отложений - суглинков и глин. Толща кембрия накрыта 11 -13-метровым пластом пылеватого суглинка (нижняя морена) серого цвета, с прослойками мелкозернистого песка и гравия. Выше расположен примерно 5-7-метровый пласт ленточных пылеватых суглинков серого цвета, который содержит тонкие прослойки пылеватого песка; в слое этих суглинков залегает в виде линзы мощностью 0,5-2,0 м прослойка крупнозернистого песка с гравием и галькой. Линза этого песка водонасыщена и выклинивается за восточным и западным устоями путепровода. Расположенные выше флювиогляциальные отложения прикрыты продуктами последнего оледенения (верхняя морена) - полуметровым слоем пылеватых суглинков бурого и буровато-серого цвета (с примесью гравия и мелкой гальки. Над ним находится насыпной, так называемый культурный, слой мощностью 3,5-4,5 м.

Химический анализ воды, приуроченной к линзе крупнозернистого песка, показал, что по типу минерализации вода гидрокарбонатная, магниево-кальциевая. Вода характеризуется сравнительно большим значением водородного показателя Н = 7,0, значительной величиной общей и карбонатной жёсткости и отсутствием агрессивной СО2. На основании этих признаков можно сделать вывод, что вода не агрессивна для бетона.

Для всех разновидностей надкембрийских суглинков характерно большое содержание пылеватых фракций.

В целом надкембрийская толща суглинков по консистенции может быть отнесена к мягкопластичным, но в ряде случаев естественная влажность их крайне близка к пределу текучести и даже превышает его. Это обстоятельство даёт основание полагать, что в ряде мест этой толщи суглинки находятся в текучепластичном состоянии.

Всё это вынуждало подходить с большой осторожностью к оценке данной толщи грунтов при рассмотрении её как основания для капитальных мостовых опор.

Большое количество образцов грунта ненарушенной структуры, отобранных с различных горизонтов, было подвергнуто компрессионным испытаниям (в лаборатории "Механики грунтов" ЛИИЖТа), которые помогли выяснить вопросы, связанные с расчётом осадок фундаментов устоев.

Компрессионные свойства мягкопластичных грунтов надкембрийской толщи в основном идентичны. Эти грунты могут быть охарактеризованы как среднесжимаемые. Об этом можно судить, в частности, по фиг. 7, а, на которой приведена компрессионная кривая для образца грунта, отобранного с отметки -10,1.

Компрессионные свойства кембрийских отложений резко отличаются от компрессионных свойств вышележащих грунтов. На фиг. 7, б для сравнения приведена компрессионная кривая, характеризующая образец кембрийской глины, отобранной с отметки - 14,8.

Результаты анализов образцов грунтов, компрессионные кривые которых показаны на фиг. 7, приведены в табл. 2.

|

Образец грунта |

Гранулометрический состав в % |

Объёмный вес влажного грунта в т/м3 |

Удельный вес |

Объёмный вес скелета грунта |

Естественная влажность в % |

Пористость в % |

Предел текучести в % |

Предел раскатывания в % |

Показатель консистенции |

Угол внутреннего трения φ° |

Сцепление в кг/см2 |

||

|

Песок |

Пыль |

Глина |

|||||||||||

|

13 |

42 |

45 |

2,05 |

2,68 |

1,69 |

21 |

37 |

27 |

17 |

0,60 |

32 |

1,03 |

|

|

3 |

53 |

44 |

2,24 |

2,72 |

1,84 |

17 |

32 |

30 |

19 |

1,18 |

28 |

0,91 |

|

Кембрийские отложения в верхнем своём горизонте могут быть отнесены к грунтам с полутвёрдой консистенцией и характеризуются слабой сжимаемостью. Что же касается кембрийских глин, то обращает на себя внимание тот факт, что кривые их уплотнения и набухания пересекаются. Это свойственно грунтам, находящимся в переуплотнённом состоянии, и вызвано утратой ранее сформировавшихся структурных связей*.

Особенность структурных связей кембрийских глин объясняется весьма длительным обжатием их более высоким давлением, чем ныне действующее природное давление. Это более высокое давление имело место в далёком прошлом, когда мощные толщи льда неоднократно и длительно покрывали северо-западную часть Русской платформы.

Относительная близость кровли кембрийских отложений к дневной поверхности, мощность толщи, а также прекрасные инженерно-строительные качества этих грунтов сыграли решающую роль при выборе их в качестве основания для четырёхпутного путепровода.

*Луга А.А., Влияние ледниковых нагрузок на обжатие некоторых грунтовых толщ Прибалтики. Доклады Академии Наук СССР, 1954, т. 99, № 12.

Статические испытания свай.

Статические испытания свай всегда представляют собой весьма трудоёмкую работу. При испытаниях же глубокозабитых свай и свай с уширенными пятами, когда предельные нагрузки, как правило, достигают 400-500 т, монтаж испытательных установок крайне осложняется. Для восприятия реактивных усилий в работу на выдёргивание приходится включать 6 анкерных свай. Балочная наддомкратная клетка также получается весьма мощной.

На фиг. 8 показана испытательная установка, которая применялась при испытании свай во время строительства фундаментов путепровода. Расчётная грузоподъёмность установки 600 т. Монтажный вес её, за исключением свай, составлял примерно 9 т, из них 7,5 т приходилось на долю балочной клетки.

Для испытания трубобетонных свай большой несущей способности обязательно требуется бетонирование полости свайной оболочки до самого верха и передача давления от домкратов бетону ядра. Стальные оболочки, не заполненные бетоном, как правило, не выдерживают высоких давлений. Это обстоятельство необходимо учитывать при монтаже испытательных установок грузоподъёмностью от 200 т. и выше.

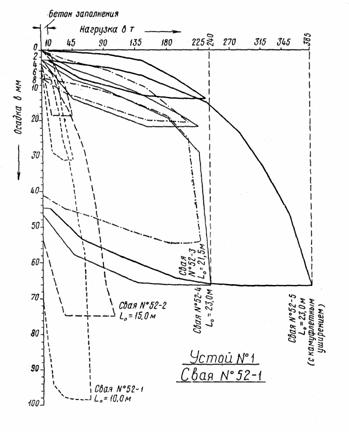

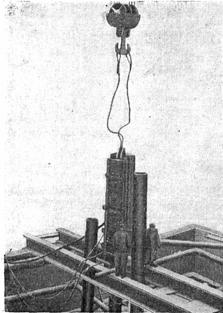

Как уже отмечалось выше, запроектированные первоначально железобетонные сваи предполагалось остановить в толще пылеватых, мягкопластичных суглинков примерно на отметке-5,1. В связи с этим и появилось опасение по поводу возможности возникновения больших и неравномерных осадок устоев. С целью опытной проверки этого положения и для оценки несущей способности свай, остановленных в различных грунтовых пластах, в котловане устоя № 1 были последовательно произведены забивка и статические испытания одной из стальных трубчатых свай диаметром 47,5 см (фиг. 9 и 10).

Первоначально свая была забита в грунт на 10 м ниже дна котлована, т. е. до проектной отметки (-5,0) подошвы свайных фундаментов, предложенных проектной организацией (см. фиг. 9). Размеры забитой и испытанной сваи вполне сопоставимы с железобетонной сваей сечением 40×40 см.

Статическое испытание этой сваи полностью подтвердило первоначальные опасения. На фиг. 10, где представлен сводный график испытаний, эта свая обозначена под № 52-1. Фактически, уже нагрузка в 60 т явилась для неё предельной. Суммарная нагрузка на сваю была доведена до 68 т. При этом продолжающиеся незатухающие осадки достигли 10 см; испытание было прекращено.

Анализ материалов испытания этой сваи показал, что будучи забитой до отметки -5,0, она могла воспринять нагрузку от действия основных и дополнительных сил не более 25 т. Следовательно, назначение расчётной нагрузки, равной 52,6 т, было грубой ошибкой.

После окончания статического испытания сваи № 52-1 свайную оболочку нарастили и добили ещё на 5 м до отметки - 10,0 при суммарном погружении в грунт L0 = 15 м. Статическое испытание сваи № 52-2 показало лишь весьма незначительное увеличение несущей способности (см. фиг. 10). Нагрузка в 75 т явилась для этой сваи критической. Максимальная испытательная нагрузка была доведена до 103 т; при осадке 75 мм испытание прекратили.

Это испытание не только подтвердило изложенные выше соображения, но позволило также сделать вывод, что увеличение длины свай на 5 м сверх проектной не обеспечило бы необходимой устойчивости фундаментов. Стало очевидным, что надкембрийская толща мягкопластичных пылеватых суглинков и глин не пригодна в качестве основания для такого капитального сооружения, как описываемый путепровод.

Следующим этапом испытаний явилось новое наращивание той же сваи, добивка её на 6,5 м (при суммарном погружении в грунт Lo = 21,5) с опиранием на отметке - 16,5 на кровлю кембрийских глин твёрдой консистенции. При статическом испытании сваи № 52-3 предельная нагрузка составила 210 т, а критическая - 225 т (см. фиг. 10). Повышение несущей способности сваи более чем на 150 т не могло произойти только за счёт увеличения бокового трения на 6,5-метровом участке ствола сваи. Очевидно, это явилось результатом опирания сваи на древние грунтовые толщи, хорошо уплотнённые многократными ледниковыми нагрузками.

Для прочной заделки сваи в толщу кембрийских отложений было снова предпринято наращивание и добивка её ещё на 1,5 м, т. е. до отметки - 18,6 при суммарном погружении в грунт Lo = 23,0 м. Статическое испытание сваи № 52-4 показало предельную нагрузку 225 т; критическая нагрузка составила 240 т.

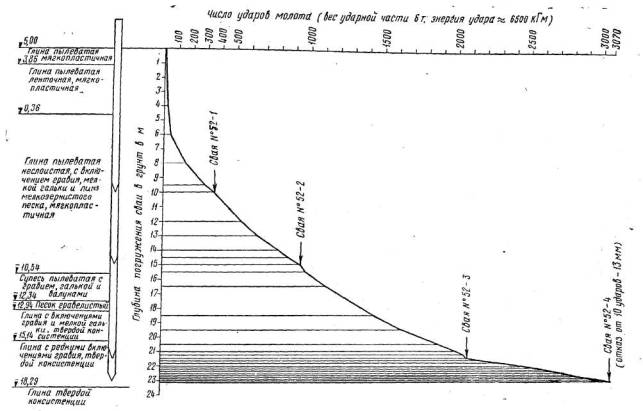

Весьма показательным является график погружения сваи № 52 в сопоставлении с геологическим разрезом (фиг. 11). На кривой погружения ясно прослеживаются три характерные грунтовые группы. До глубины 15,5 м свая легко прошла толщу мягкопластичных пылеватых суглинков. Затем она врезалась в супеси и глины, насыщенные в той или иной степени песчано-гравийным материалом, поэтому скорость её погружения заметно снизилась. Начиная с глубины 21,5, где свая встретила на своём пути глины твёрдой консистенции с редкими включениями гравия, скорость погружения резко снизилась. Таким образом, кривая погружения чётко характеризует прочностные качества пройденных грунтов.

Затем была проведена экспериментальная проверка эффективности камуфлетирования свай в данных условиях. Взрыванием заряда аммонита весом 3 кг в основании свайной оболочки № 52-4 камуфлетным способом была образована уширенная бетонная пята расчётным диаметром 1,15 м.

При статическом испытании этой сваи (№ 52-5) критическая нагрузка составила 385 т, т. е. возросла на 60 %. В то же время осадки сваи резко снизились.

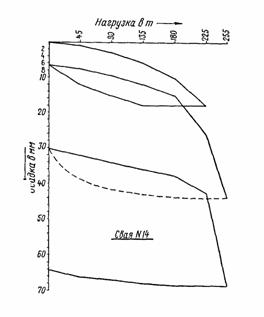

Для определения несущей способности некамуфлетированных свай, заделанных в толщу кембрийских глин, в основании устоя № 1 было произведено статическое испытание сваи №14 (фиг. 12). Предельная нагрузка составила 225 т, критическая 255 т. Эти результаты достаточно близки к результатам испытания сваи № 52-4.

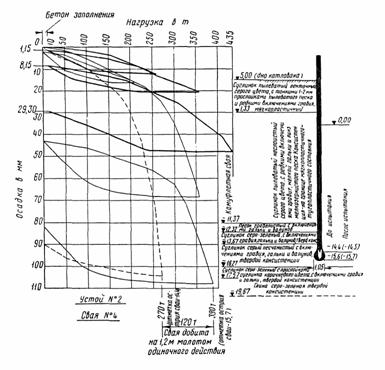

Статические испытания свай: были также проведены в основании устоя № 2 (фиг. 13). Первоначально пробная свая была забита в грунт ниже дна котлована на 19,4 м, до отметки -14,4 и заведена на 2,1 м в кембрийские отложения. При статическом испытании этой сваи критическая нагрузка составила 270 т. Осадки достигли более 10 см, деформации продолжались; испытание было прекращено.

Испытание выявило недостаточную несущую способность сваи при длительных нулевых отказах; забивка производилась молотом двойного действия общим весом 6,5 т и энергией удара 2500 кГм.

Для забивки свай на большие глубины был применён молот одиночного действия общим весом около 7 т (вес ударной части 6 т при энергии удара 6500-7000 кГм). Этим молотом свая была добита на 1,2 м.

Статическое испытание сваи при нахождении острия на отметке -15,6 определило критическую нагрузку в 390 т. После этого свая была камуфлетирована. Для образования камуфлетного уширения взорвали заряд аммонита весом 3 кг; диаметр образовавшегося уширения составил 1,05 м. При статическом испытании, произведённом через 28 дней после камуфлетирования, критическая нагрузка не была достигнута.

Дальнейшие испытания были прекращены при нагрузке 435 т вследствие деформации установки. Осадка головы сваи составила 48 мм. Судя по ходу испытания, можно предположить, что критическая нагрузка на эту сваю составила бы величину порядка 600 т.

Проведённые контрольные статические испытания подтвердили эффективность заделки нижних концов свай в толщу прочных грунтов, в данном случае - кембрийских отложений. Как известно, опирание свай на плотные грунты является обязательным требованием при строительстве крупных сооружений, но ещё лучшие результаты достигаются при заделке нижних концов свай в прочные грунты.

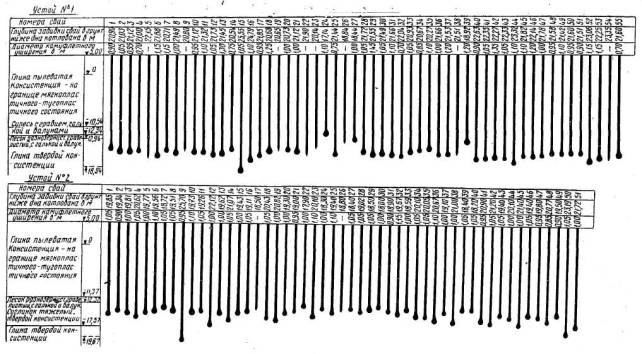

На фиг. 14 и 15 приведены результаты забивки и камуфлетирования всех свай в обоих фундаментах устоев*.

Средняя глубина забивки свай в фундамент устоя № 1 составила 21,5 м, а устоя № 2-19,8 м. Несколько меньшая глубина забивки свай в фундамент устоя № 2 объясняется повышением кровли кембрийских отложений от устоя № 1 к устою № 2.

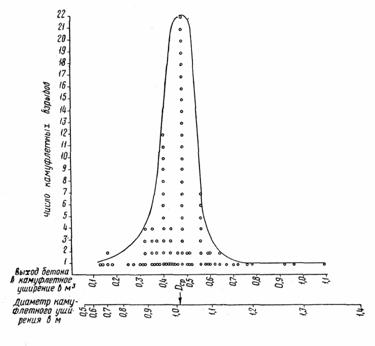

Диаграмма, приведённая на фиг. 15, отражает результаты камуфлетных взрывов 94 зарядов аммонита весом по 3 кг. Вес заряда был назначен исходя из минимальных расстояний между сваями. Однако неоднородность грунтовой среды, разная глубина забивки свай, неизбежное различие в прочности сварки свайных конусов, (неодинаковая сила взрыва заряда и другие обстоятельства приводят при прочих равных условиях к некоторым отклонениям в размерах диаметров образовавшихся камуфлетных уширений. В рассматриваемых условиях крайние пределы колебаний этих размеров лежат между 0,7-1,3 м. Примерно 65 % свай имеют диаметры камуфлетных уширений, лежащие в пределах 0,95-1,10 м, а 24 % свай имеют диаметр пяты, несколько больший 1 м.

Все сваи прошли толщу надкембрийских отложений и, за редким исключением, прочно заделаны в толще кембрийских суглинков и глин.

Анализ результатов статических испытаний свай в сопоставлении с геологической характеристикой района строительства, данными лабораторных исследований грунтов, а также конструкцией путепровода позволил определить допустимые расчётные нагрузки на камуфлетированные трубобетонные сваи, заведённые в толщу кембрийских отложений. При учёте основных и дополнительных сил эти нагрузки были определены в 250 т.

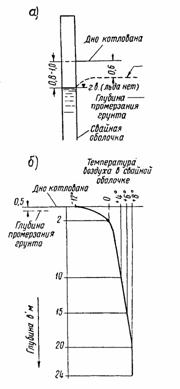

Для выяснения возможности бетонирования свайных оболочек в сильные морозы без отепления котлованов были поставлены наблюдения за распространением отрицательных температур в полых стальных оболочках, забитых в грунт. Осреднённые данные по результатам замеров температур в свайных оболочках, выполненных заленивленным термометром, приведены на фиг. 16. Наблюдения проводились при температурах наружного воздуха -8 ÷ -15° и показали, что в данных условиях зона отрицательных температур в заполненных водой оболочках не уходила глубже 1 м, а в полых свайных оболочках (по наблюдениям Э.Э. Бурхарда) опускалась на глубину до 2 м ниже уровня дна котлована (см. фиг. 16,б).

Эти наблюдения подтвердили возможность бетонировать свайные оболочки в сильные морозы, не прибегая к отеплению котлованов. Было решено заполнять свайные оболочки бетоном на 1 м ниже дна котлована. При этом рекомендовалось после укладки бетона при сильных морозах закрывать отверстия оболочек деревянными крышками, кусками толя и т.п. Разумеется, что тёплый бетон, подаваемый в сильные морозы к сваям, должен быть тем или иным способом защищен от охлаждения.

*При рассмотрении фиг. 14 следует учесть, что в фундамент устоя № 1, по условиям статических испытаний, было дополнительно забито четыре сваи.

III. ОРГАНИЗАЦИЯ И ПРОИЗВОДСТВО РАБОТ ПО СООРУЖЕНИЮ СВАЙНЫХ ФУНДАМЕНТОВ ПУТЕПРОВОДА

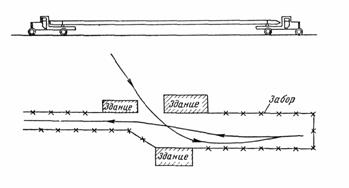

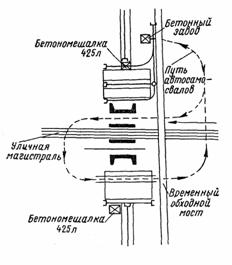

Строительные работы на путепроводе протекали в чрезвычайно

сложных и стеснённых условиях. Зажатая со всех сторон городскими застройками

строительная пло![]()

щадка была расположена вдоль насыпей подходов. В одном направлении площадка

была разделена на две части проспектом, в другом направлении - двухпутной,

весьма грузонапряжённой железнодорожной линией. Интенсивное движение городского

транспорта и пешеходов по проспекту, а также движение поездов по временному

обходному пути в течение всего периода строительства затрудняло транспорт

материалов и переброску механизмов с одной части площадки на другую.

Размеры площадок, расположенных непосредственно у котлованов устоев путепровода, были очень ограничены-1000 и 800 м2. На этих площадках оказалось возможным разместить только самые необходимые механизмы: компрессоры, краны, передвижные электростанции, лебёдки и т. п. Сваи и строительные материалы можно было завозить сюда только в очень малых количествах - не более однодневного запаса.

Ввиду крайне стеснённых размеров площадок при расположении механизмов не представилось возможным выдержать установленные нормами противопожарные разрывы. Это обстоятельство вынудило принять специальные меры по защите механизмов и разработать соответствующие инструкции по их эксплуатации.

Склады заполнителей и бетонный завод были размещены на подходах. Отведённые для них площади были недостаточны и чрезмерно растянуты в длину.

Сравнительно малые промежутки между строительными путями и путями, находящимися в эксплуатации, затрудняли работу кранов и погрузочно-разгрузочные работы на строительных путях. По тем же причинам стеллажи для изготовления свай, арматурный двор и оборудование для мелкого ремонта механизмов были вынесены за пределы основной строительной площадки.

Работы по сооружению свайных фундаментов устоев были начаты с забивки шпунтового ограждения из досок толщиной 60 мм. Забивка производилась пакетами по 2-3 шпунтины с помощью штангового дизель-молота "600". Глубина забивки шпунтовых пакетов колебалась от 3,5 до 5 м.

Выемка грунта из котлованов производилась драглайном с ковшом ёмкостью 0,35 м3.

Параллельно с забивкой шпунта и разработкой котлованов под устои путепровода производились работы по сварке свайных оболочек. Эти работы выполнялись на площадке, расположенной на расстоянии 0,5 км от котлованов.

Свайные оболочки изготовлялись из звеньев стальных труб длиной 6 м, наружным диаметром 475 мм; толщина стенки труб составляла 12 мм.

Первоначально свайные оболочки изготовлялись из трёх звеньев труб, общей длиной 18 м. Затем, в связи с изменением конструкции свайного фундамента по предложению ЦНИИС, ранее изготовленные сваи были, путём наварки одного-двух звеньев труб, удлинены до 24-30 м.

Центрирование труб и их сварка были выполнены на рельсовых стеллажах, обычными приёмами. Электросварка труб производилась встык, без накладок, многорядным V-образным швом; электроды применялись марки ОММ-5.

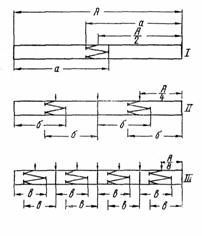

Конуса свай изготовлялись из тех же труб, для чего звено трубы размечалось кондуктором-шаблоном по одному из вариантов, показанных на фиг. 17. Выбор схемы определялся длиной свариваемой сваи. При использовании срезанных отрезков свайных труб длиной менее или более одного стандартного звена применялась схема I или схема II, а при стандартных звеньях - схема III. В последнем случае из одного звена трубы получали 8 свайных конусов.

На фиг. 18 показан кондуктор для раскроя трубы наружным диаметром 475 мм на два свайных пятилепестковых наконечника.

Подобные разметка и раскрой труб способствовали повышению производительности труда и качеству работ, так как при этом устранялась необходимость в приварке к концам труб отдельных треугольников-лепестков. Описанный метод изготовления свайных конусов в дальнейшем был применён при изготовлении стальных свай для высоких ростверков опор мостов через реку Челну на линии Томицы-Суоярви Кировской дороги, а также под опоры мостов через реки Мда и Белая на линии Окуловка-Неболчи Октябрьской дороги.

Раскладка труб на стеллажах и погрузка свай после их изготовления производились на строительстве путепровода автокраном грузоподъёмностью 3 т. Доставка свай к месту забивки осуществлялась на двух автомашинах. Необходимость транспортировки свай двумя автомашинами была вызвана теснотой улиц, прилегающих к строительной площадке; здесь исключалась возможность разворота автомашины, перевозящей сваи длиной 24 м. Особенно затруднителен был выезд с площадки, где изготовлялись сваи (фиг. 19). Только с помощью двух автомашин, попеременно выполнявших роли тягача и прицепа, удавалось доставлять сваи к котлованам.

С автомашин сваи выгружались 3-тонным автомобильным краном непосредственно у котлованов, или 45-тонным железнодорожным краном, находившимся на эстакаде, если он не был занят.

Учитывая трудности транспортировки свай длиной 24 м в данных условиях, можно было организовать доставку к котлованам свай неполной длины. Однако от этого варианта решено было отказаться, так как забивка свай неполной длины с последующей наваркой отдельных звеньев, как правило, приводит к снижению качества работ. В таких случаях снижается качество сварки, наблюдается искривление ствола сваи, имеет место эксцентричность ударов молота при добивке и т. д.

Забивка свай

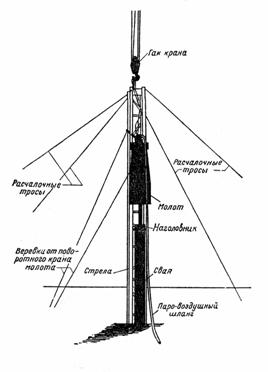

Для забивки стальных трубчатых свай диаметром 47,5 см с закрытым нижним конусом на глубину 24-25 м в данных условиях нужен был молот одиночного действия с ударной частью весом 8 т и энергией удара порядка 8000-9000 кГм.

Вначале на строительной площадке не было такого молота. Поэтому на первых порах пришлось использовать менее мощное оборудование, а позднее добить сваи 6,5-тонным молотом одиночного действия. В принципе подобная организация производства работ не может быть признана правильной; единственным оправданием является некоторый выигрыш во времени.

Для предварительной забивки свай были использованы: на устое № 1, где грунтовая толща представлена увлажнёнными и слабыми грунтами, - штанговый дизель-молот "1200", а на устое № 2-молот двойного действия общим весом 6,5 т (вес ударной части 1,45 т). Молот двойного действия давал 120 ударов в минуту при энергии удара 2500 кГм и расходе сжатого воздуха 30 м3/мин, что было недостаточно для забивки свай на полную глубину.

В качестве энергоисточника для молота двойного действия, а позднее и для молота одиночного действия, была использована компрессорная установка из трёх компрессоров типа КС-9 суммарной производительностью 27 м3/мин. Рабочее давление сжатого воздуха при забивке свай составляло 5-6 атм.

Свайные работы обслуживались 45-тонным краном на железнодорожном ходу. Для подачи этого крана к котлованам устоев были устроены подъездные деревянные свайные эстакады; в основание каждой из них забивалось по 40 одиночных деревянных свай. Пролёты эстакады перекрывались фермочками, снятыми со старого путепровода.

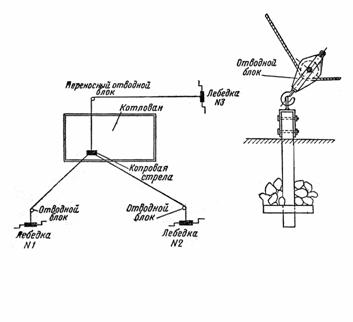

При нормальной длине стрелы в 14 м 45-тонный кран не мог охватить всей площади котлована. В то же время грузоподъёмность крана не использовалась. Это привело к мысли удлинить стрелу до 24 м, после чего кран с двух стоянок охватывал всю площадь котлована (фиг. 20).

45-тонный кран устанавливался на 6 аутригеров. Расстояние

между первой и второй стоянками крана было![]()

принято равным расстоянию между

аутригерами-3,46 м. Вследствие этого при переходе с первой стоянки на вторую

потребовалось создать лишь две дополнительные опоры.

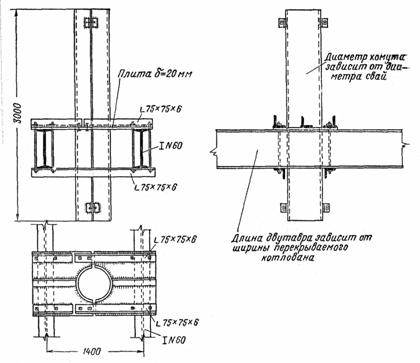

Установка свай в проектное положение перед забивкой производилась по створам, разбитым на шпунтовом ограждении. Для удержания свай в вертикальном положении

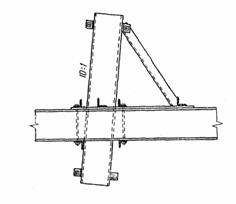

при забивке молотом двойного действия применялась передвижная стальная рама с направляющим патроном (фиг. 21). Рама состояла из двух широкополочных двутавровых балок № 60, соединённых диафрагмами и перекрывавших котлован вдоль оси моста. Между балками был закреплён направляющий патрон длиной 3 м, состоявший из двух стальных трубчатых полустворок. Внутренний диаметр патрона был несколько больше наружного диаметра сваи.

Аналогичная конструкция патрона применялась и для наклонных свай (фиг. 22).

Для того, чтобы придать правильное положение передвижной раме, она по краям котлована опиралась на рельсовые пути, уложенные строго горизонтально.

Подняв сваю, кран опускал её через направляющий патрон в котлован. Затем этот же кран поднимал свайный молот весом 6,5 т и надевал его на голову сваи*.

Ввиду большой длины свай и сравнительно малого расстояния от дна котлована до направляющего патрона в начальный период забивки голова сваи дополнительно раскреплялась расчалками, нижние концы которых были закреплены на лебёдках. По мере забивки свай тросовые расчалки выбирались лебёдками.

После забивки очередной сваи почти до полного сближения молота с патроном, последний снимался и дальнейшая забивка производилась уже без раскрепления сваи (фиг. 23).

Направляющий патрон устанавливался в это время на месте забивки следующей сваи. Таким образом, забивка свай в одном ряду шла без перерывов. Переход на забивку свай следующего ряда также происходил без задержек, так как направляющие устройства переставлялись 45-тонным краном.

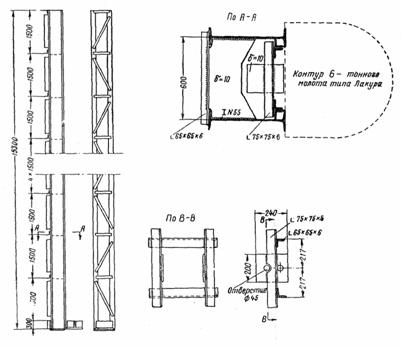

В связи с отсутствием мощного копра для добивки свай молотами одиночного действия на строительстве были изготовлены две копровые стрелы: одна длиной 13,8, другая - 15,3 м. Каждая из них была сконструирована из двух двутавров № 55, соединённых между собой в одной плоскости треугольной решёткой из уголков 65×65×6 мм, приваренных к наружным полкам двутавров, и листовыми диафрагмами толщиной 10 мм, приваренными к внутренним стенкам двутавров и к полкам горизонтальных уголков решётки (фиг. 24). Расстояние между осями стенок двутавров, равное 600 мм, определилось шириной между стреловых ползунов молота.

К низу копровой стрелы (для крепления её к свае) был приварен направляющий хомут высотой 300 мм и внутренним диаметром 500 мм. Хомут был изготовлен из отрезка стальной трубы и состоял из двух половинок, соединённых болтами. Разъёмная конструкция хомута обеспечивала возможность бокового подвода копровой стрелы к недобитой свае.

После установки стрелы на дно котлована голова её расчаливалась (фиг. 25). Нижние концы расчалочных тросов через отводные блоки были запасованы на барабаны ручных 1,5-тонных лебёдок, стационарно закреплённых на расстоянии 15-20 м от котлована (фиг. 26). Отводные балки двух лебёдок имели стационарное закрепление, а третий блок был переносным и устанавливался на подмостях.

Для центрированного скольжения молота между двутаврами копровой стрелы и закрепления молота за её полки был применён скользящий рамочный ползун (см. фиг. 24).

Добивка свай молотом одиночного действия производилась через наголовник (фиг. 27), сконструированный и изготовленной на строительстве. В качестве основы была взята квадратная стальная плита. Снизу к плите был приварен отрезок стальной трубы длиной 150 мм и внешним диаметром 440 мм, предназначенный для ввода внутрь свайной оболочки в целях удержания наголовника на голове сваи. Для удержания амортизирующего деревянного вкладыша, сверху к плите был приварен отрезок стальной трубы длиной 150 мм и наружным диаметром 475 мм, т. е. равным диаметру забиваемых свай. Крепление этого отрезка трубы усилялось приваркой 8 рёбер жёсткости. Деревянный вкладыш изготовлялся из 4 секторов комлевых частей сосновых брёвен или лиственницы. Верхние концы деревянных секторов вкладыша объединялись бугелем. После забивки 10-12 свай деревянные вкладыши требовали замены. Для повышения срока службы деревянных вкладышей наголовника необходимо максимально снижать их высоту.

Для забивки одной сваи молотом двойного действия до нулевого отказа (при глубине погружения 19-20 м) затрачивалось от 3 час. 45 мин. до 4 час 30 мин. Для забивки одной сваи молотом одиночного действия до нулевого отказа (при глубине погружения 22-24 м) требовалось примерно 3 часа. Рассмотрение кривых погружения свай позволило в дальнейшем сократить время забивки каждой сваи за счёт допустимого увеличения отказа с 0 до 8-15 мм примерно на 2 часа.

Процесс забивки новой сваи молотом одиночного действия состоял из следующих операций:

1) установка 45-тонным краном копровой стрелы, с раскреплением её тросовыми расчалками;

2) подача сваи под стрелу крана и её строповка;

3) установка краном сваи в копровую стрелу и закрепление её нижнего конца хомутом, а верхнего-тросом;

4) установка краном на голову сваи молота с подвешенным к нему наголовником;

5) закрепление молота к копровой стреле.

После накопления опыта эти операции выполнялись за 20-25 мин., так как перестановка стрелы производилась 45-тонным краном вместе с подвешенным к ней молотом и наголовником.

Процесс добивки сваи, ранее забитой менее мощным молотом, состоял из следующих операций:

1)установка и подвод 45-тонным краном копровой стрелы с молотом и наголовником к ранее забитой свае и раскрепление стрелы тросовыми расчалками;

2) опускание молота с наголовником по копровой стреле на голову сваи.

Эти операции выполнялись за 10-15 мин.

Свайные работы на строительстве путепровода производились в зимних условиях, что вызывало некоторые затруднения.

Опыт работы с молотами двойного и одиночного действия в сильные морозы позволяет рекомендовать в качестве энергоисточника пар, а не сжатый воздух, так как даже при наличии масловодоотделителя и специальной смазки молотов трудно избежать накопления льда в распределительных каналах золотника и корпуса.

*Чтобы облегчить надевание молота на голову сваи, к нижней части корпуса молота рекомендуется прикреплять улавливающий конусный патрубок.

Устройство камуфлетных уширений

Работы по устройству камуфлетных уширений были организованы следующим образом.

Заряд порошкообразного аммонита весом 3 кг с двумя электродетонаторами заключали в бидон из кровельного железа объёмом 3 л и укладывали в ящик из 50-миллиметровых досок (фиг. 28), служивший защитой заряда ВВ от механических повреждений при заполнении свайных оболочек бетоном.

Бидон, после ввода в него двух пар электропроводов, герметически закрывали резиновой пробкой; для предохранения от проникания воды все швы бидона и место ввода электропроводов густо смазывали солидолом.

Попытка оставить электропровода без защиты окончилась неудачей - при опускании в сваю первого же замеса бетона они оказались оборванными. Поэтому в дальнейшем электропровода заключали в стальные трубы внутренним диаметром 12 мм (см. фиг. 28, а) или в прорезиненные (воздухопроводные) шланги внутренним диаметром 25 мм (см. фиг. 28, б). Как стальные трубы, так и шланги вводились в деревянный ящик, в котором помещался заряд аммонита.

Перед опусканием заряда ВВ измеряли длину сваи и проверяли, не проникла ли вода в свайную оболочку. Воду удаляли с помощью эжектора и кубла с обратным донным клапаном.

Ящик с зарядом ВВ опускали в свайную оболочку при помощи верёвки или крепкого шнура. Чтобы предотвратить всплывание ящика с зарядом (при наличии воды в конусе оболочки), к нему прикрепляли камень весом 15-20 кг.

Немедленно вслед за опусканием заряда ВВ в оболочку, её заполняли пластичным бетоном на высоту 12-15 м. При такой высоте заполнения свайной оболочки объём бетона превышал 1,5 м3, что не вызывало сомнения в нормальном заполнении камуфлетного уширения и обеспечении связи бетона груши с бетоном тела ствола сваи.

Взрыв заряда производили немедленно после заполнения сваи бетоном на указанную высоту.

Всего было заложено 104 заряда ВВ, из них 8 не взорвались. Один заряд не взорвался в результате обрыва незащищённого провода. В пяти случаях электродетонаторы взорвались, но общих взрывов не произошло, по-видимому, из-за проникания влаги в бидоны или вследствие плохого качества аммонита. Два других заряда не взорвались в результате обрыва падающим бетоном проводов, защищенных резиновыми шлангами.

Следует отметить, что применение порошкообразного аммонита, теряющего при незначительном увлажнении свойства взрывчатого вещества может быть допущено только при отсутствии более влагоустойчивого ВВ, например, тола.

Бетонирование свай и ростверков

Работы по заполнению свайных оболочек бетоном производились в конце зимы и ранней весной, при температуре наружного воздуха от -12 до +4°С.

Для получения бетона с температурой, соответствующей техническим требованиями к производству работ, щебень, песок и воду подогревали паром. Температура бетона при выходе из бетономешалки была в среднем равна +12°, а после укладки снижалась до +8°. Минимальная температура уложенного бетона была не ниже +6°.

В течение последующих 7 дней температура бетона постепенно снижалась до +4°.

Несмотря на сравнительно низкую температуру твердения, прочность бетона заполнения свай (по данным испытания контрольных образцов) на седьмые сутки достигала 70-80 % от проектной прочности, составлявшей 200 кг/см2.

Для первоначального заполнения свайных оболочек, применялся бетон состава 1:2,2:3,6 с осадкой конуса 12-13 см и водоцементным отношением 0,65; расход цемента составлял 300 кг на 1 м3 бетона. Дополнительное бетонирование свайных оболочек после взрыва производилось бетоном состава 1:2,8:4,4 с осадкой конуса 8 - 9 см и водоцементным отношением 0,62; расход цемента составлял 250 кг на 1 м3 бетона.

В обоих случаях для увеличения пластичности бетона применяли пластифицирующие добавки в количестве 2 % от веса цемента.

На устое № 1 бетон развозили узкоколейными вагонетками по краю котлована и по центральному рабочему мостику, устроенному для бетонирования фундамента.

Подача бетона в свайные оболочки производилась по лоткам и трубе с лопастями; длиной 4 м.

На устое № 2 подача бетона в свайные оболочки осуществлялась двумя вибролотками непосредственно от бетономешалки.

Работы по устройству железобетонных ростверков были начаты с выравнивания дна котлованов под проектную отметку и укладки щебёночной подготовки толщиной 10 см.

Основную рабочую арматуру изготовляли из стержней периодического профиля № 32, а распределительную арматуру и хомуты - из стержней периодического профиля № 14. Для лучшей заделки голов свай в ростверк из верхней части каждой сваи было выпущено по 6 стержней периодического профиля № 24, расходившихся веером. На арматурные каркасы двух ростверков потребовалось 62 т арматуры.

Схема расположения бетонного, хозяйства и путей транспортирования бетона приведена на фиг. 29.

На устое № 1 подача бетона к месту укладки в котлован производилась двумя вагонетками по узкоколейным путям. На устое № 2 подача бетона к месту укладки производилась узкоколейной вагонеткой, передвигавшейся по одной стороне котлована, и автосамосвалом, подвозившим бетон от бетономешалки, установленной у устоя № 1, через уличную магистраль, непосредственно к месту укладки (см. фиг. 29). Разгрузка производилась на рабочем мостике, перекинутом через котлован (фиг. 30).

Укладка бетона производилась с помощью шланговых вибраторов И-21 и вибробулав. Бетон укладывался по секциям котлована горизонтальными слоями толщиной 30 см.

Бетонирование ростверков велось круглосуточно и было выполнено за одиннадцать смен. Объём бетона в двух ростверках составил 1050 м3.

При выполнении бетонных работ отбор контрольных образцов производили из расчёта 6 образцов на каждые 20 свай и на каждые 150 м3 бетона ростверков. Испытания контрольных образцов производились в центральной бетонной лаборатории Мостоуправления и во всех случаях дали хорошие результаты.

IV. КРАТКИЕ ВЫВОДЫ

Благодаря критическому рассмотрению первоначального проекта и тщательному изучению геологических условий района строительства был предложен и осуществлён проект оригинальной конструкции в виде двух консольных уравновешенных предварительно-напряжённых железобетонных балок, связанных в замковой части шарниром. Железобетонные балки заделаны в устои, фундаментами которых служат ростверки с глубоко забитыми вертикальными и наклонными камуфлетными сваями, значительно повысившими жёсткость сооружения.

Содружество строителей с научными организациями позволило внедрить предложение по усовершенствованию конструкции свайных фундаментов, уменьшить число свай до конструктивного минимума и снизить благодаря этому стоимость фундаментов.

Высокая несущая способность камуфлетных свай и относительная простота их выполнения вновь подтвердили целесообразность устройства фундаментов для капитальных сооружений с использованием этого прогрессивного типа свай. Следует рекомендовать широкое применение железобетонных свайных оболочек, массовое изготовление которых должно быть организовано методами центрифугирования на заводах сборного железобетона.

В содружестве с научными работниками коллектив строителей применил также ряд новых производственных приёмов по бескопровой забивке свай большой длины в условиях стеснённой строительной площадки.

В целом опыт строительства путепровода ещё раз показал, что на свайных фундаментах можно при самых сложных геологических условиях основывать инженерные сооружения, весьма чувствительные к неравномерным осадкам, достигая при этом значительной экономии по сравнению с массивными типами фундаментов.

|

|