|

||||||||||||||||||||||||

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА «ВПТИТРАНССТРОЙ»

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ ИЗ БЕТОНОВ, ПРИГОТОВЛЕННЫХ НА ОТСЕВАХ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД

МОСКВА 1984

Содержание

|

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ 4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

Типовая технологическая карта разработана отделом проектирования и внедрения технологии строительства автомобильных дорог и аэродромов на основании технического задания, утвержденного главным инженером Главдорстроя от 31 января 1984 г., и предназначена для применения при разработке проектов производства работ, а также для организации труда на объектах строительства.

Технологическая карта рекомендована к применению Техническим советом ВПТИтрансстроя от 26 сентября 1984 г., протокол № 5.

Главный инженер ВПТИтрансстроя В.И. ШТЕЙН

Заведующий отделом автодорог и аэродромов ВПТИтрансстроя Э.М. АСТРАХАН

Младший научный сотрудник отдела железобетонных покрытий Союздорнии М.Я. ЯКОБСОН

Исполнители:

инженер-технолог В.В. РЕДЬКО, инженер Е.Ю. ЯРКИНА

Редактор Ю.Н. ДЕРЮГИН

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство монолитного цементобетонного покрытия шириной 7,5 м, толщиной 22 см из бетонов, приготовленных на отсевах дробления горных пород. Цементобетонную смесь приготавливают на бетоносмесительной установке СБ-109, укладку смеси осуществляют комплектом машин ДС-100 (110).

1.2. Цементобетонные смеси, с использованием щебня и отсевов дробления горнорудной промышленности районов Среднего Урала, отличаются пониженным содержанием щебня (особомалощебеночные бетоны), с использованием в качестве мелкого заполнителя смеси отсевов дробления с природным песком. В особомалощебеночных смесях с содержанием щебня 300 - 500 кг/м3 основная роль щебня заключается в интенсификации процесса перемешивания бетонной смеси в смесительной установке из-за повышенной структурной вязкости особомалощебеночных и малощебеночных бетонных смесей, содержащих отсевы дробления. В связи с этим не рекомендуется, чтобы скорость бетонирования покрытий в скользящей опалубке превышала 2 м/мин. По своим свойствам особомалощебеночные бетоны приближаются к дорожным мелкозернистым бетонам. Бетонные смеси таких составов характеризуются высокой удобообрабатываемостью, повышенной устойчивостью кромок и боковых граней свежеотформованной бетонной плиты после прохождения скользящей опалубки, высокой воздухоудерживающей способностью, повышенной прочностью на растяжение при изгибе. Использование отсевов дробления в составе бетона повышает фрикционные свойства таких покрытий, увеличивает шероховатость поверхности и коэффициент сцепления колеса автомобиля с покрытием. Кроме того, особомалощебеночные смеси по сравнению с обычным бетоном в несколько раз устойчивей к шелушению при действии мороза и антигололедных реагентов, позволяют сократить объем ручного труда на отделке поверхности бетона и снизить расход дорогостоящих привозных материалов за счет применения местных материалов.

1.3. Конструкция покрытия принята в соответствии с типовым проектом «Дорожные одежды автомобильных дорог общей сети Союза ССР», серия 503-0-11.

1.4. В состав работ, рассматриваемых технологической картой, входят: приготовление цементобетонной смеси; устройство цементобетонного покрытия бетоноукладчиком ДС-101 (ДС-111); окончательная отделка поверхности бетонного покрытия бетеноотделочной машиной (трубным финишером) ДС-104 (ДС-104А); нанесение пленкообразующих материалов машиной ДС-105 (ДС-105А).

1.5. Работы по устройству цементобетонного покрытия ведут в две смены на двух захватках длиной по 550 м каждая, при температуре воздуха выше 10 °С. Длина сменной захватки выбрана в соответствии со сменной производительностью цементобетонного завода СБ-109 (910 м3/смену).

1.6. При привязке технологической карты к конкретному объекту и условиям работ уточняют состав смеси, объем работ, калькуляцию затрат труда, средства механизации.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Указание к подготовке объекта и требования к готовности предшествующих работ

2.1.1. До начала работ по устройству покрытия должны быть выполнены следующие работы: устроено и спрофилировано под рабочие отметки цементогрунтовое основание; затянута копирная струна для работы бетоноукладчика в автоматическом режиме; сформирована колонна автосамосвалов для доставки бетона; устроено достаточное количество въездов на земляное полотно и съездов с него; подготовлены временные пути подвоза бетона; смонтирована, отлажена и подготовлена к работе смесительная установка СБ-109.

2.1.2. К устройству цементобетонного покрытия приступают после набора цементогрунтовым основанием необходимой прочности, на следующий день или через 5 - 7 суток после устройства основания, достаточной для заезда груженых автосамосвалов для загрузки бетона на основание.

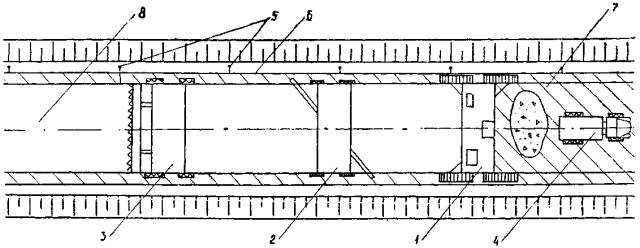

2.2. Схема организации рабочей зоны в период производства работ (рис. 1)

2.3. Указания по технологии работ

2.3.1. Устройство покрытия из цементобетонной смеси выполняют в следующем порядке: приготавливают смесь в смесительной установке; укладывают цементобетонную смесь бетоноукладчиком; производят окончательную отделку покрытия бетоноукладочной машиной; осуществляют уход за свежеуложенным бетоном с помощью нанесения пленкообразующих материалов.

2.3.2. Приготовление цементобетонной смеси

2.3.2.1. Бетоны, в составе которых используют щебень и отсевы дробления горных пород, по прочности и морозостойкости должны отвечать требованиям ГОСТ 8424-72** «Бетон дорожный».

Рис. 1. Схема организации рабочей зоны в период производства работ:

1 - бетоноукладчик ДС-101; 2 - бетоноотделочная машина ДС-104; 3 - машина для нанесения пленкообразующих ДС-105; 4 - автосамосвал КрАЗ-256Б; 5 - стойки-держатели копирных струн; 6 - копирная струна; 7 - цементогрунтовое основание; 8 - готовое покрытие

2.3.2.2. Удобоукладываемость бетонной смеси характеризуется показателем жесткости. Показатель жесткости бетонной смеси на месте укладки должен находиться в пределах 10 - 15 с (по техническому вискозиметру). Удобоукладываемость определяют по осадке конуса. Величину допустимой осадки конуса устанавливают при подборе состава бетона в соответствии с указанным показателем жесткости.

2.3.2.3. Объем вовлеченного воздуха в бетонной смеси должен соответствовать требованиям ГОСТ 8424-72** «Бетон дорожный».

2.3.2.4. В состав бетона вводят в комплексе пластифицирующую (СДБ) и воздухововлекающую (СНБ) добавки. Для уменьшения водосодержания бетонной смеси пластифицирующую добавку вводят в количестве 0,25 - 0,30 % от массы цемента в расчете на сухое вещество добавки. Количество воздухововлекающей добавки определяют из условия обеспечения требуемого объема вовлеченного воздуха.

2.3.2.5. Материалы, используемые в качестве заполнителя при приготовлении бетонных смесей, должны соответствовать требованиям ГОСТ 10268-80 «Бетон тяжелый. Технические требования к заполнителям», ГОСТ 8736-77* «Песок для строительных работ», ГОСТ 26193-84 «Материалы из отсевов дробления изверженных горных пород для строительных работ. Технические условия».

2.3.2.6. В разработанных составах бетонной смеси в качестве крупного заполнителя используют щебень одной фракции 20 - 40 мм, в качестве мелкого заполнителя - отсевы дробления горных пород в смеси с природным песком. Использование в составе одних отсевов дробления резко ухудшает удобоукладываемость бетонной смеси.

2.3.2.7. В качестве вяжущего применяют цементы, отвечающие требованиям ТУ 21-20-32-83 «Портландцемент для бетона дорожных и аэродромных покрытий».

2.3.2;8.. Для затворения бетонной смеси используют воду, отвечающую требованиям. ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

2.3.2.9. Применяемые в бетоне пластифицирующая (СДБ) и воздухововлекающая (СНВ) добавки должны по своим свойствам соответствовать требованиям ОСТ 81-79-74 и ТУ 81-05-75-74.

2.3.2.10. Подбор состава бетона производят в соответствии с указаниями «Инструкции по строительству цементобетонных покрытий автомобильных дорог» (ВСН 139-80 Минтрансстроя); «Методических рекомендаций по применению малощебеночных бетонов для строительства бетонных покрытий» (Союздорнии, 1977 г.) и положений настоящей технологической карты.

2.3.2.11. Подбор состава бетона заключается в определении рационального соотношения между щебнем, природным песком и отсевами дробления в составе заполнителя бетонной смеси. Здесь следует исходить из условия обеспечения минимально необходимого содержания наиболее дорогостоящих и дефицитных компонентов заполнителя (щебня и природного песка). Минимальное количество природного песка должно составлять не менее 20 % (320 кг/м3) смеси мелкого заполнителя (природный песок и отсевы дробления). Минимальное количество щебня должно составлять не менее 15 % (300 кг/м3) смеси мелкого и крупного заполнителя.

2.3.2.12. Содержание щебня в смеси - 300 - 500 кг/м3, содержание природного песка - 320 - 340 кг/м3. Водоцементное отношение принимают исходя из обеспечения заданной марки бетона по ВСН 139-80 или исходя из принятого на строительстве состава бетона. Водосодержание назначают в зависимости от содержания пылевидных и глинистых частиц в отсевах дробления. При содержании пылевидных и глинистых частиц в отсевах дробления не более 5 % водосодержание составляет 160 - 170 кг/м3.

Содержание цемента (Ц) в кг определяют по формуле:

Ц = В:В/Ц,

где В - содержание воды, кг/м3.

Для принятого содержания щебня и природного песка определяют содержание отсевов дробления (Д) в кг по формуле:

где Щ, Ц, П - содержание щебня, цемента и песка в 1 м3 бетонной смеси, кг;

γщ, γц, γп, γд - плотность щебня, цемента, песка и отсевов дробления, кг/л;

Vв - объем вовлеченного воздуха, л/м3.

В качестве добавок поверхностно-активных веществ (ПАВ) принимают комплексную добавку СДБ + СНВ в количестве 0,3 + 0,02 % массы цемента.

Рекомендуемые составы бетона приведены в табл. 1.

Рекомендуемые составы бетона

|

Марка бетона по прочности при изгибе (при сжатии), не менее |

В/Ц |

Расход материалов на 1 м3 бетонной смеси, кг |

||||

|

щебень фракции 20 - 40 мм |

отсевы дробления |

песок природный |

цемент M400 |

вода |

||

|

50 (350) |

0,45 |

500 |

1180 |

320 |

380 |

170 |

|

50 (350) |

0,45 |

400 |

1260 |

340 |

380 |

170 |

|

45 (300) |

0,45 |

300 |

1330 |

340 |

390 |

175 |

Примечание. Бетонные смеси указанных составов, через 30 мин после окончания перемешивания в бетоносмесителе, характеризуются жесткостью 10 - 15 с (по техническому вискозиметру) и объемом вовлеченного воздуха 5 - 6 %.

2.3.2.13. Цементобетонную смесь приготавливают на бетоносмесительной установке непрерывного действия СБ-109 производительностью до 120 м3/ч. Работы ведут в две смены, сменная производительность установки составляет 910 м3.

2.3.2.14. После подготовки смесительной установки к работе, щебень, природный песок и отсевы дробления подают погрузчиками из штабелей на открытой площадке в приемные бункеры питателей. Из них материалы транспортерами подают в расходные бункеры блока дозировки материалов, при этом песок загружается в средний бункер, оборудованный электромагнитными обрушителями сводов зависания. Щебень, отходы дробления и природный песок непрерывно дозируются дозаторами СБ-114, установленными под расходными бункерами. На ленту сборного транспортера сначала поступают отсевы дробления горнорудной промышленности, затем природный песок и после этого щебень с фракций 20 - 40 мм.

Цемент из расходного бункера дозируется дозатором СБ-90 и поступает на наклонный транспортер. Отдозированный материал заполнителя также поступает на наклонный транспортер, а затем через загрузочную воронку подается в бетоносмеситель. Одновременно в мешалку поступает вода и ПАВ.

Для приготовления комплексных добавок используется двухкамерная цистерна с двумя цилиндрическими резервуарами, содержащими жидкие добавки. Заданное количество добавок направляется в одну из полостей цистерны, где приготовляется раствор необходимой консистенции. Вода из бака дозируется и подается насосом-дозатором в смеситель одновременно с подачей комплексных добавок.

В смесителе составляющие бетона интенсивно перемешиваются и транспортируются лопастными валами к выходному отверстию. Через направляющую воронку или с помощью раздаточного транспортера смесь выгружают в кузов автосамосвала КрАЗ-256Е и доставляют к месту укладки.

2.3.2.15. При приготовлении цементобетонной смеси определяют плотность материалов в каждой вновь прибывшей партии щебня и отсевов дробления. При изменении плотности заполнителей более чем на 0,05 кг/л следует производить, корректировку состава бетона. Подвижность смеси (осадку конуса) контролируют не менее 5 раз в смену (через каждый час и каждый раз при резком изменении подвижности смеси).

Контроль за качеством цементобетонной смеси и составляющих материалов осуществляет заводская лаборатория один раз в смену.

2.3.3. Устройство цементобетонного покрытия бетоноукладчиком ДС-101 (ДС-111)

2.3.3.1. В начале работ по устройству цементобетонного покрытия бетоноукладчик готовят к работе, для чего его устанавливают на расстоянии 15 - 20 м от начала устройства покрытия. Предварительно, с одной или двух сторон площадки, натягивают копирную струну, что позволяет вывести бетоноукладчик на автоматический режим работы в момент его подхода к начальному участку бетонирования. Затем производят предварительную наладку рабочих органов бетоноукладчика, наладку боковых скользящих форм и кромкообразователей, установку и регулировку курса и профиля.

2.3.3.2. Прежде чем приступить к укладке цементобетонной смеси бетоноукладчиком, вручную готовят место примыкания к ранее устроенному покрытию. Для этого отделяют от бетона два боковых деревянных опалубки-упора и конструкцию шва коробления, производят обмазку торца бетонном плиты битумной эмульсией, причем штыри, выступающие с торцевой части плиты, обмазывают не более, чем на 5 - 8 см от торца плиты. Затем вручную бетонируют начальный участок покрытия шириной 7,5 м и длиной 2 - 3 м.

2.3.3.3. После устройства участка ручной укладки приступают к укладке цементобетонной смеси с помощью бетоноукладчика ДС-101 (ДС-111). Цементобетонную смесь доставляют к месту укладки автосамосвалами КрАЗ-256Б и выгружают на основание перед бетоноукладчиком. Разгрузку ведут по оси основания или в шахматном порядке. И в том и в другом случае расстояние между точками выгрузки составляет 3 м.

2.3.3.4. Перед окончательной наладкой рабочих органов скорость движения бетоноукладчика должна составлять не более 0,5 - 0,7 м/мин, по завершении наладки рабочих органов скорость движения доводят до 2 м/мин.

2.3.3.5. В процессе укладки цементобетонной смеси контролируют величину валика смеси перед качающимися отделочными брусьями: перед первичным брусом высота валика должна находиться в пределах 20 - 25 см, перед вторичным - 10 - 15 см от низа бруса. Глубинные вибраторы должны быть полностью заглублены в смесь. Характерным признаком процесса уплотнения (в зоне глубинных вибраторов) является «кипение» цементобетонной смеси, сопровождающееся выделением пузырьков воздуха.

На выглаживающей плите не должны находиться какие-либо предметы, плита должна давить на бетон только своей массой.

2.3.3.6. Боковые формы, открылки качающихся брусьев, кромкообразователи и выглаживающая плита обеспечивают создание устойчивой вертикальной кромки бетонного покрытия. В процессе работы бетоноукладчика при изменении подвижности смеси проводят корректировку настройки рабочих органов бетоноукладчика.

2.3.3.7. Одновременно с укладкой цементобетонной смеси производят раскладку стержней диаметром 16 мм, длиной 7,5 см по оси покрытия с помощью механизма вдавливания стержней, расположенного в передней части рамы бетоноукладчика. Интервал между стержнями - 1 м.

2.3.3.8. Ровность бетонного покрытия проверяют рейкой длиной 3 м, просвет под которой не должен превышать ±3 мм.

2.3.3.9. По окончании работ бетоноукладчик переводят на ручное управление, отгоняют вперед на расстояние 30 - 40 м и готовят его к работе в следующую смену, одновременно вручную устраивают рабочий шов по типу шва коробления.

2.3.4. Отделка поверхности бетонного покрытия трубным финишером ДС-104 (104А)

2.3.4.1. Вслед за укладкой цементобетонной смеси приступают к отделке покрытия машиной ДС-104 (104А).

2.3.4.2. После подготовки финишера к работе производят предварительную отделку бетонного покрытия на участках длиной 20 - 40 м челночными проходами и начинают не позднее чем через 20 мин после укладки смеси (в жаркое время через 10 мин).

2.3.4.3. Для предварительной отделки выглаживающие трубы устанавливают так, чтобы их внешние концы не доходили до боковых кромок покрытия на 10 - 20 см. Трубы опускают в рабочее положение на малой скорости движения финишера (2 - 4 мин), после касания трубами поверхности смеси машину переводят на повышенную скорость движения. В конце участка поднимают трубы, меняют направление движения машины на обратное, поворачивают трубы на 90 ° относительно оси бетонируемого покрытия и при движении назад плавно опускают на поверхность смеси.

2.3.4.4. Предварительную отделку производят за два или четыре прохода бетоноотделочной машины. По четырехпроходной схеме первый проход (вперед) делают на скорости 13 - 15 м/мин, второй (назад) - на скорости 16 - 20 м/мин, третий (вперед) и четвертый (назад) - на скорости 24 - 27 м/мин.

2.3.4.5. В жаркую ветреную погоду выглаживающие трубы орошают водой через распылительное устройство.

2.3.4.6. Окончательную отделку поверхности бетонного покрытия производят за один проход бетоноотделочной машины. При этом в работу включают диагональные выглаживающие трубы и выглаживающую ленту (брезент).

Внешние концы выглаживающих труб выдвигают за кромки покрытия на 15 - 20 см, опускают выглаживающую ленту на поверхность покрытия и начинают движение машины на скорости 2 - 4 м/мин, опускают на покрытие выглаживающие трубы, после чего увеличивают скорость движения на 15 - 16 м/мин.

В случае необходимости выглаживающую ленту смачивают водой при помощи распылительного устройства.

2.3.4.7. После окончательной отделки бетонного покрытия поверхность должна быть ровной, зазор под трехметровой рейкой не должен превышать 3 мм.

2.3.5. Устройство шероховатости и нанесение пленкообразующих материалов машиной ДС-105 (105А)

2.3.5.1. После окончательной отделки цементобетонного покрытия приступают к созданию шероховатости машиной ДС-105. Для этого на машине устанавливают щетку для нанесения поперечных полос шероховатости так, чтобы она отстояла от кромки покрытия на 3 - 4 см и концы ее щетины были погружены в бетон на 3 - 4 мм.

Образование шероховатости ведут участками с учетом возможности ухода за бетоном в течение не более 30 мин в зависимости от температуры воздуха и скорости ветра.

2.3.5.2. После устройства шероховатости и исчезновения свободной влаги с поверхности бетона, когда поверхность бетона становится матовой, приступают к нанесению пленкообразующего материала типа помароль ПМ-100А или ПМ-100АМ участками длиной 200 м с помощью машины ДС-105.

2.3.5.3. Пленкообразующий материал завозят в металлических бочках вместимостью 200 л и раскладывают по обочине вдоль захватки со стороны натянутой струны по четыре - пять бочек через каждые 200 м. Из бочек пленкообразующий материал перекачивают в бак машины ДС-105 насосом, установленным в машине. Для повышения производительности пленкообразующий материал рекомендуется закачивать в расходный бак специальным заправщиком.

2.3.5.4. При температуре воздуха ниже 20 °С норму расхода пленкообразующего материала назначают 400 г/м2, при температуре воздуха 25 °С и выше норму расхода увеличивают до 600 г/м2, материал в этом случае наносят в два слоя.

2.3.5.5. При норме разлива 0,4 кг/м2 и нанесении материала в один слой скорость машины составляет 14 - 16 м/мин, при нанесении материала в два слоя скорость составляет 28 - 32 м/мин, при норме разлива 0,6 кг/м2 и нанесении материала в два слоя - 16 - 20 м/мин.

2.3.5.6. Для нанесения пленкообразующего материала в два слоя машину перемещают вперед с рассчитанной скоростью, на поверхность покрытия и боковые грани наносят ровным слоем половину нормы разлива пленкообразующего материала. В конце участка подачу материала прекращают и машину возвращают к началу участка со скоростью 25 - 30 м/мин. Разлив повторяют при движении вперед на той же скорости.

Места, пропущенные при нанесении пленкообразующего материала, заделывают при помощи пистолета-распылителя, имеющегося на машите ДС-105.

2.3.5.7. В конце работы машины выводят за пределы готового покрытия, тщательно очищают и керосином промывают распределительную систему.

2.3.5.8. После завершения работ по уходу за бетоном выставляют ограждающие дорожные знаки, запрещающие въезд на покрытие.

2.3.6. При производстве работ мастер должен руководствоваться картой операционного контроля качества (раздел 5).

2.3.7. Наименование и перечень глав нормативно-технологической документации

При производстве работ по устройству цементобетонных покрытии из бетона, приготовленных на отсевах дробления горных пород, руководствуются следующей технической литературой:

СНиП III-40-78 «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию», М., Транспорт, 1979 г.;

«Инструкция по строительству цементобетонных покрытии автомобильных дорог», ВСН 139-80, М., ВПТИтрансстрой, 1980 г.;

«Методические рекомендации по конструкции и технологии строительства дорожных одежд с цементобетонным покрытием, устраиваемым высокопроизводительным комплектом машин со скользящими формами», М.. Союздорнии, 1976 г.:

«Методические рекомендации по применению малощебеночных бетонов для строительства бетонных покрытий», М., Союздорнии. 1977 г.;

Изобретение № 863542, Г.Н. Судиловский, Г.Н. Хмелев, В.В. Чересельский. Свердловский филиал института «ГипродорНИИ», 1981 г.

2.4. Указания по организации труда

2.4.1. Приготовление цементобетонной смеси

2.4.1.1. Численно-квалификационный состав бригады

Работы по приготовлению цементобетонной смеси ведут в две смены. В каждую смену смесительную установку обслуживает бригада рабочих в составе 9 чел.: машинисты погрузчика ТО-18 (5 разр. - 2); машинист бульдозера (5 разр. - 1); машинист смесителя (5 разр. - 1); помощник машиниста (4 разр. - 1); дозировщик компонентов (2 разр. - 1); подсобный рабочий (2 разр. - 1); электрослесарь (5 разр. - 1); слесарь строительный (5 разр. - 1);

2.2.1.2. Распределение обязанностей между членами бригады

Машинист смесителя 5 разр. с пульта управляет установкой в процессе работы. Перед включением установки подает предупредительные звуковые сигналы, включает в работу агрегаты установки. Помощник машиниста 4 разр. следит за наличием материалов в расходных бункерах. При необходимости заменяет машиниста у пульта управления.

Электрослесарь наблюдает за техническим состоянием силового электрооборудования и устраняет возникающие неисправности.

Слесарь строительный смазывает узлы, проверяет состояние шлангов, следит за исправностью агрегатов и узлов установки.

Машинисты погрузчиков ТО-18 обеспечивают бесперебойную подачу материалов в питатели транспортеров и производят обслуживание погрузчиков.

Машинист бульдозера перемещает щебень и песок к рабочей площадке погрузчиков, а также (при необходимости) выполняет мелкие планировочные работы на рабочей площадке и подъездах. В конце смены он убирает остатки просыпавшейся под смеситель смеси.

Дозировщик компонентов дозирует добавки согласно рецепту, подает сигнал машинисту о начале подачи раствори добавок в смеситель.

Подсобный рабочий руководит очередностью и своевременностью подхода автосамосвалов пот погрузку, ведет учет приготовленной смеси.

Работами руководит сменный механик (мастер) завода. Для обслуживания смесительной установки рекомендуется организовать сквозную бригаду, работа которой должна быть организована по методу бригадного подряда. В сквозную бригаду должны входить звенья первой и второй смены по приготовлению смеси и звено профилактического ремонта, обслуживающее установку в ночное время.

Состав звена определяют в каждом конкретном случае отдельно, в зависимости от объема работ и местных условий. По заданию мастера (механика) они выполняют ремонтные работы.

Отдых рабочим в течение рабочей смены, для безостановочной работы смесительной установки, следует предоставлять поочередно с разрешения бригадира. Продолжительность отдыха для каждого рабочего составляет 10 % общей продолжительности работы.

2.4.2. Устройство цементобетонного покрытия

2.4.2.1. Устройство цементобетонного покрытия организуют в две смены на двух захватках с работами бетоноукладчика ДС-101, бетоноотделочной машины ДС-104 (трубного финишера) и машины по нанесению пленкообразующих материалов ДС-105.

Время укладки цементобетонной смеси определяют с учетом времени работы смесительной установки СБ-109.

Для бесперебойной работы смесительной установки и бетоноукладочного комплекта мастер определяет расчетное число автосамосвалов и составляет почасовой график доставки цементобетонной смеси к месту укладки.

2.4.2.2. Распределение обязанностей между членами бригады

Работу по устройству цементобетонного покрытия ведет бригада по методу подряда в каждую смену, состоящая из 10 чел.: машинист бетоноукладчика (6 разр. - 1); помощник машиниста бетоноукладчика (5 разр. - 1); машинист трубного финишера (5 разр. - 1); машинист машины для разлива пленкообразующих материалов (5 разр. - 1); бетонщики (2 разр. - 1, 3 разр. -2, 4 разр. - 2); подсобный рабочий (1 разр. - 1).

По сравнению с кормами состав бригады уменьшен на 5 чел. за счет удобоукладываемости смеси.

В начале смены все бетонщики устраивают вручную участок бетонной плиты длиной 2 - 3 м для ввода в работу бетоноукладчика. Машинист бетоноукладчика проверяет готовность машины к работе, устраняет мелкие неисправности, заправляет машину горючим и водой, налаживает рабочие органы относительно высотных отметок покрытия, настраивает датчики. Помощник машиниста вместе с машинистом готовит бетоноукладчик к работе, а в процессе работы бетоноукладчика осуществляет контроль за работой и исправностью рабочих органов, за толщиной (с помощью специального щупа) и шириной укладываемой полосы, следит за тем, чтобы на пути гусениц бетоноукладчика не было препятствий, при необходимости подменяет машиниста в его работе.

Два бетонщика 4 разр., по одному с каждой стороны укладываемой полосы, проверяют ровность цементобетонного покрытия контрольной рейкой, исправляют дефектные места с помощью гладилок на длинных ручках, помогают машинисту в регулировке кромкообразователей при изменении подвижности бетона. В конце второй смены они производят устройство шва коробления. Два бетонщика 3 разр. исправляют дефект кромок после прохода трубного финишера ДС-104. В случае оплывания смеси на кромках устанавливают боковую деревянную опалубку, исправляют кромку фигурной металлической гладилкой, а после схватывания бетона снимают боковую опалубку.

Бетонщик 2 разр. ведет учет автосамосвалов и выполняет очистку их кузовов от остатков бетона с помощью лопаты на длинной ручке. Водитель автосамосвала при необходимости помогает бетонщику в очистке кузова. В начале и в конце смены бетонщик 2 разр. принимает участие в устройстве примыкания и шва коробления.

Подсобный рабочий 1 разр. осуществляет мойку кузовов, автосамосвалов перед отъездом их на цементобетонный завод для очередной загрузки цементобетонной смесью.

В конце второй смены все бетонщики отделывают вручную конечный участок у шва коробления и устанавливают знаки, ограждающие участок со свежеуложенным бетоном.

Машинист бетоноукладчика и его помощник по окончании укладки бетонной смеси отгоняют бетоноукладчик вперед на 30 - 40 м, где вместе с подсобным рабочим с помощью установки ПМ-130 очищают рабочие органы бетоноукладчика от остатков бетона, тщательно моют его. Перед началом мойки датчики должны быть сняты или надежно защищены от попадания на них воды.

Для отделки покрытия трубным финишером ДС-104 сменную захватку разбивают на небольшие участки длиной 20 - 40 м и ведут отделку последовательно на каждом из них.

В начале смены машинист трубного финишера 5 разр. готовит машину к работе: проверяет перед начальным пуском двигателя уровень жидкости в радиаторе, при холостых оборотах - уровень масла в двигателе, доступ воздуха к теплообменнику, индикатор воздушного фильтра, а также устанавливает датчики, ставит машину по копирной струне и налаживает рабочие органы.

Во время работы машинист трубного финишера управляет машиной, следит за наличием воды в баках. В конце смены машинист отводит бетоноотделочную машину вперед, за пределы захватки, отсоединяет и снимает выглаживающие трубы и очищает их шлифовальной бумагой или металлической щеткой, ставит трубы на место с поворотом на 30 - 40 ° в кронштейнах и моет машину.

Операции по нанесению шероховатости и пленкообразующих материалов выполняет машинист 5 разр. В начале смены он готовит машину ДС-105 к работе: проверяет уровень жидкости в радиаторе перед первоначальным пуском двигателя, уровень масла в двигателе при холостых оборотах, доступ воздуха к теплообменнику, налаживает рабочие органы машины, устанавливает датчики и ставит машину по копирной струне.

Во время работы машинист с пульта управляет рабочими органами машины ДС-100, размешивает пленкообразующий материал и перекачивает его в бак, проверяет визуально качество нанесения пленкообразующего материала и с мостика машины покрывает пропущенные места при помощи пистолета-распылителя.

В конце смены машинист отводит машину вперед за пределы захватки, прочищает и промывает рабочие органы, снимает датчики и моет машину.

Операционный контроль качества работ осуществляет мастер в соответствии с картой операционного контроля качества данной технологической карты.

На участке работы должны быть вагончики для приема пищи и кратковременного отдыха рабочих, вагончик для мастера.

Таблица 2

2.5. Графики выполнения работ

2.5.1. График выполнения работ по приготовлению цементобетонной смеси на смесительной установке СБ-109 (сменная производительность 910 м3)

Примечание. 1. Цифры над линиями - число рабочих, под линиями - продолжительность операции в минутах.

2. В трудоемкость включено время на отдых а размере 8 % рабочего времени.

3. Ежедневный профилактический ремонт производит специальная ремонтная бригада в ночное время.

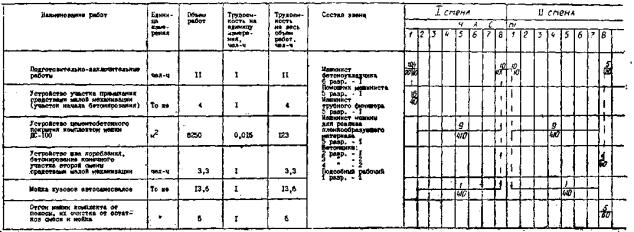

Таблица 3

2.5.2. График выполнения работ на устройство цементобетонного покрытия толщиной 22 см, шириной 7,5 м комплектом машин ДС-100 (110) на двух захватках длиной 1100 м (8250 м2 покрытия)

Примечание. Цифры над линиями указывает число рабочих, под линиями - продолжительность, операции в минутах.

Таблица 4

2.6. Калькуляции затрат труда

2.6.1. Калькуляция затрат труда на приготовление цементобетонной смеси на установке СБ-109 (сменная производительность 910 м3)

|

Шифр норм, шифр и числовые значения поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу |

Объем работ |

На конечную продукцию |

||||

|

норма затрат труда, чел. - ч |

расценка, руб. - коп. |

норма времени использования машин, маш. - ч |

Нормативная трудоемкость, чел. - ч |

сумма заработной платы, руб. - оп. |

нормативное время использования машин, маш. - ч |

|||||

|

§ Т92 - 3 - 9 |

Осмотр и регулировка дозаторов щебня, песка, воды. Подача песка и щебня в питатели погрузчика. Дозировка пластифицирующих добавок и введение их в состав компонентов бетонной смеси. Управление работой установки с пульта. Техническое обслуживание агрегатов установки в течение смены |

Машинисты погрузчика 5 разр. - 2 Машинист бульдозера 5 разр. - 1 Приготовители смеси: 4 разр. - 1 5 » - 1 Дозировщик компонентов 2 разр. - 1 Подсобный рабочий 2 разр. - 1 Электрослесарь 5 разр. - 1 Слесарь строительный 5 разр. - 1 |

100 м3 |

10,8 |

6 - 99 |

1,2 |

18,4 |

198,7 |

128 - 62 |

22,1 |

|

|

Итого: на 1820 м3 |

|

|

|

|

|

|

198,7 |

128 - 62 |

22,1 |

|

|

на 100 м3 |

|

|

|

|

|

|

10,8 1,35 |

6 - 99 |

1,2 0,15 |

Примечание. Цифры в числителе - нормативная трудоемкость и нормативное время использования машин в чел. - ч и маш. - ч, в знаменателе - в чел. - днях и маш. - см.

Таблица 5

2.6.2. Калькуляция затрат труда и заработной плати на укладку бетонной смеси, приготовленной на отсевах дробления горных пород, комплектом машин ДС-100 на сменную захватку длиной 550 м (4125 м2)

|

Шифр норм, шифр и числовые значения поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу |

Объем работ |

На конечную продукцию |

||||

|

норма затрат труда, чел. - ч |

расценка, руб. - коп. |

норма времени использования машин, маш. - ч |

нормативная трудоемкость, чел. - ч |

сумма заработной платы, руб. - коп. |

нормативное время использования машин, маш. - ч |

|||||

|

ТНиР-92, вып. 3, § 92 - 3 - 3, № 2а, применит. |

1. Прием бетонной смеси с очисткой кузовов автосамосвалов. 2. Укладка бетонной смеси вручную в начальной части покрытия. 3. Распределение смеси, отделка кромок покрытия бетоноукладочной машиной. 4. Проверка ровности железобетонного покрытия с исправлением небольших дефектов вручную. 5. Заглаживание поверхности покрытия и удаление цементного молока трубным финишером. 6. Нанесение пленкообразующих материалов за два раза |

Машинист бетоноукладчика 6 разр. - 1 Помощник машиниста 5 разр. - 1 Машинист трубного финишера 5 разр. - 1 Машинист распределителя пленкообразующих материалов 5 разр. - 1 Бетонщики: 2 разр. - 1 3 » - 2 4 » - 2 Подсобный рабочий 1 разр. - 1 |

1000 м2 |

28 |

17 - 78 |

2,8 |

4,125 |

115,5 |

73 - 34 |

11,55 |

|

|

Итого: на 550 м (4125 м2 покрытия) |

|

|

|

115,5 |

73 - 34 |

11,55 |

|||

|

|

на 1000 м2 покрытия |

|

|

|

28 3,5 |

17 - 78 |

28 0,35 |

|||

Примечания. 1. В калькуляции учтено изменение часовой тарифной ставки машиниста 6 разр. по отношению к ЕНиР (Общая часть): 6 разр. - 0,79 руб./ч (ЕНиР, Общая часть), 6 разр. - 0.953 руб./ч (ТНиР, § 92 - 3 - 3, для машинистов 6 разр., работающих но высокопроизводительных машинах).

2. Цифры в числителе - нормативная трудоемкость и нормативное время использования машин в чел. - ч и маш. - ч. в знаменателе - в чел. - днях и маш. - см.

2.7. Требования безопасности

2.7.1. Требования безопасности при устройстве цементобетонного покрытия

2.7.1.1. К работам па машинах допускаются лица, достигшие 18 лет, прошедшие курсовое обучение по соответствующим программам, сдавшие экзамены и имеющие удостоверения на право управления теми машинами, на которых им предстоит работать. Каждая машина должна быть закреплена за определенным машинистом в соответствии с приказом.

Машинисты должны иметь II квалификационную группу по технике безопасности.

2.7.1.2. Предохранительные клапаны пневмо- и гидросистем управления должны быть опломбированы. Не допускается их самостоятельная регулировка.

2.7.1.3. При работе бетоноукладочной и бетоноотделочной машины расстояние между ними должно быть не менее 10 м. Запрещается находиться между этими машинами до их остановки.

2.7.1.4. Перед пуском двигателя и началом работы (трогание с места или включение узлов машины) машинист должен дать условный предупредительный сигнал.

2.7.1.5. Во время работы машинист обязан находиться на рабочем месте и следить за приборами. Покидать рабочее место машинист может только после остановки двигателя.

2.7.1.6. Во время работы машин для ухода за бетоном при распределении пленкообразующих материалов запрещается курить и пользоваться открытым огнем.

2.7.1.7. Транспортировка машин комплекта ДС-100 между объектами строительства должна производиться на специальных транспортных средствах. Скорость транспортировки не должна превышать 10 км/ч.

2.7.2. Требования безопасности при приготовлении цементобетонной смеси

2.7.2.1. К работам по приготовлению цементобетонной смеси, управлению бетономешалкой, транспортными и погрузочно-разгрузочными механизмами допускаются лица, достигшие 18 лет и имеющие удостоверение на право управления соответствующими машинами и сдавшие экзамены по безопасным методам производства работ.

2.7.2.2. К работе по обслуживанию электрических сетей и установок допускаются лица, сдавшие экзамены по знанию основ эксплуатации электротехнических сетей и установок и имеющие четвертую квалификационную группу по технике безопасности.

2.7.2.3. Все машинисты и рабочие должны быть обеспечены спецодеждой и средствами индивидуальной защиты (очками, респираторами) в соответствии с типовыми отраслевыми нормами.

2.7.2.4. Запрещается оставлять без присмотра работающую бетономешалку и другие узлы завода.

2.7.2.5. Во время работы бетономешалки запрещается ускорять выгрузку смеси введением внутрь лопаты, лома или другого инструмента.

2.7.2.6. Вращающиеся части бетономешалки и другого оборудования должны быть ограждены.

2.7.2.7. При внезапной остановке одного из работающих узлов, следует немедленно выключить остальные узлы завода, сначала - по направлению к пункту погрузки материала, а затем к узлу выгрузки бетонной смеси. Включать в работу завод после такой остановки разрешается только после распоряжения сменного механика.

2.7.2.8. При работе завода не допускается повышение давления в воздушной сети выше допустимых норм.

2.7.2.9. Не допускается распыление материалов при работе бетономешалки. Все стыки узлов перегрузки материалов необходимо тщательно герметизировать.

2.7.2.10. Запрещается во время работы конвейера производить какой-либо ремонт или устранять неисправности, производить чистку или смазку, перемещать конвейер, изменять положение фермы.

2.7.2.11. При устройстве покрытия и приготовлении цементобетонной смеси следует соблюдать требования, изложенные в СНиП III-4-80 «Техника безопасности в строительстве», «Правилах безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1978 г., Временных инструкциях по охране труда для машинистов комплекта машин «Автогрейд» и для рабочих при монтаже и эксплуатации цементобетонного завода «Рекс», 1973 г., ВПТИтрансстрой.

2.7.3. Мероприятия по охране окружающей среды

2.7.3.1. При приготовлении цементобетонной смеси должны быть предусмотрены меры, направленные против загрязнения окружающей среды, в частности, против запыления воздушного бассейна в районе работы цементобетонного завода. К этим мерам относятся: защита наклонного транспортера, предназначенного для подачи отдозированных материалов и цемента в бетоносмеситель, кожухом со съемной крышкой; очистка воздуха, уходящего в атмосферу из расходного бункера цемента с помощью фильтра, установленного в верхней части бункера.

Цемент целесообразно хранить в силосных банках, принимая меры против его распыления при погрузочно-разгрузочных работах и хранении. С этой целью силосные банки оборудуют пневматической системой подачи цемента из вагона в силос и из него - к смесителям бетономешалки. Транспортирующее оборудование при этом должно быть герметичным.

2.7.3.2. Использование отходов; дробления горных пород для приготовления цементобетонной смеси существенно уменьшает площади, занятые отходами горнорудной промышленности и приводит к рациональному использованию земли и биологических ресурсов при разработке карьеров. Впоследствии выработанные пространства карьеров регулируют и приводят в состояние, пригодное для использования в сельскохозяйственных целях.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. Затраты труда на устройство 1000 м2 цементобетонного покрытия составляют 3,5 чел. - дня, затраты машинного времени на 1000 м2 цементобетонного покрытия - 0,35 маш. - смен.

Выработка на одного рабочего в смену составляет 285,8 м2.

3.2. Общая экономическая эффективность от внедрения технологической карты (на 1 км) составит 3460 руб., экономия затрат труда - 10,5 чел. - дня, дизельного топлива - 0,7 т.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 6

4.1. Потребность в материалах (конструкциях, деталях)

|

Наименование материалов |

Марка, ГОСТ |

Количество |

|

|

на 1000 м3 покрытия |

на сменную захватку (4125 м2) |

||

|

Цементобетонная смесь, м3 |

ГОСТ 8424-72** |

228 |

910 |

|

Штыри (диаметром 16 мм, длиной 75 см), шт |

133 |

550 |

|

|

Доски толщиной 40 мм (для устройства опалубки-упора на конечном участке второй смены), м3 |

ГОСТ 8486-66** |

0,04 на две захватки |

|

|

Конструкция шва коробления, шт |

|

1 на две захватки |

|

|

Штыри для крепления опалубки-упора и конструкции шва коробления на конечном участке второй смены |

20 на две захватки |

||

|

Пленкообразующий материал типа помароль, кг |

ПМ-86 или ПМ-100А |

|

|

|

617 |

2545,1 |

||

Примечание. Потребность пленкообразующее материала определена для нормы розлива 600 г/м2.

Таблица 7

4.2. Потребность в машинах (оборудовании, инструменте, инвентаре, приспособлениях)

|

Наименование |

Марка. ГОСТ |

Количество, шт. |

|

I. Приготовление смеси |

|

|

|

Смесительная установка с пультом управления |

СБ-109 |

1 |

|

Склад цемента вместимостью 300 т, инвентарный с пультом управления |

- |

1 |

|

Погрузчики |

ТО-18 |

2 |

|

Бульдозер |

ДЗ-42 |

1 |

|

Компрессор |

СО-7А |

1 |

|

Установка для приготовления добавок |

- |

1 |

|

Емкость (50 м3) для воды |

- |

2 |

|

Вагончик для мастера с кладовой |

ВО-8 |

1 |

|

II. Устройство покрытия |

|

|

|

Автосамосвалы |

КрАЗ-256Б |

но расчету |

|

Бетоноукладчик |

ДС-101 |

1 |

|

Бетоноотделочная машина (трубчатый финишер) |

ДС-104 |

1 |

|

Машина для нанесения пленкообразующих материалов |

ДС-105 |

1 |

|

Вибраторы глубинные |

ИВ-79 |

2 |

|

Лопаты на длинной ручке |

ГОСТ 3620-76 |

2 |

|

Лопаты стальные строительные |

ГОСТ 3620-76 |

2 |

|

Гладилки с длинной ручкой |

- |

2 |

|

Гладилки фигурные металлические для отделки кромок бетонного покрытия |

ГОСТ 10403-80 |

2 |

|

Щетки капроновые на длинной ручке |

- |

2 |

|

Терки |

- |

2 |

|

Мерник толщины слоя |

Изготавливается в мастерских |

1 |

|

Рулетка измерительная |

ГОСТ 7502-80* |

1 |

|

Шаблон с уровнем |

- |

1 |

|

Шнур полиэтиленовый (или стальная проволока), м |

- |

20 |

|

Комплект ограждения и сигнальных знаков |

ГОСТ 10807-78 |

1 |

|

Кисти плоские мягкие |

ГОСТ 10597-80 |

2 |

|

Металлическая контрольная рейка длиной 3 м с клином |

- |

1 |

|

Ведро оцинкованное |

- |

1 |

|

Щетка металлическая |

- |

1 |

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ НА УСТРОЙСТВО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ КОМПЛЕКТОМ МАШИН ДС-100 (110) ИЗ ЦЕМЕНТОБЕТОННОЙ СМЕСИ И ПРИГОТОВЛЕНИЕ СМЕСИ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ СБ-109 С ИСПОЛЬЗОВАНИЕМ ОТСЕВОВ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД

|

Контролируемые параметры |

Предельные отклонения |

|

Дозирование, %: |

|

|

цемента |

±2,0 |

|

песка и каменных материалов |

±2,5 |

|

воды и добавок |

±2,0 |

|

Подвижность смеси, см |

+1 - 2 |

|

Объемная масса бетонной смеси, % |

±1 |

|

Влажность песка и каменных материалов, % |

1 |

|

Содержание воздуха в бетонной смеси, % |

±1 |

|

Ширина покрытия, см |

±5 |

|

Толщина покрытия, мм |

±10 |

|

Отметки по оси покрытия, мм |

±10 |

|

Поперечный уклон |

±0,005 |

|

Ровность поверхности (просвет под трехметровой рейкой), см |

±3 |

Примечания. 1. При приготовлении цементобетонной смеси определяют плотность щебня в отсевах дробления в каждой вновь прибывшей партии, при изменении плотности более чем на 0,05 кг/л следует производить корректировку состава бетона.

2. Бетон соответствует требованиям по прочности, если его фактическая прочность в партии оказывается не ниже проектной марки, а прочность каждой отдельной серии образцов не ниже 90% проектной марки.

3. Подвижность цементобетонной смеси на месте укладки не должна превышать 4 см.

4. Измерения ровности следует производить на расстоянии 0,75 - 1 м от кромки покрытия.

5. Пленкообразующий материал должен покрывать ровным слоем всю поверхность свежеуложенного бетона.

6. Равномерность распределения пленкообразующих материалов контролируют разливом по пленке десятипроцентного раствора соляной кислоты или однопроцентного раствора фенолфталеина. Вспенивание или покраснение допустимо не более чем в двух точках на 100 см2 поверхности пленки.

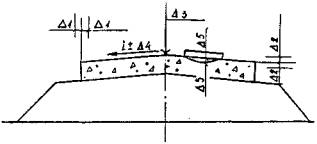

Рис. 2. Схема цементобетонного покрытия с указанием предельных отклонений

ВСН 139-80; СНиП III-40-78

|

Основные операции, подлежащие контролю |

Приготовление цементобетонной смеси |

Укладка цементобетонной смеси |

Окончательная отделка поверхности |

Нанесение пленкообразующих материалов |

|

Состав контроля (что проверяется) |

Дозирование составляющих. Подвижность смеси. Состав бетонной смеси. Объемная масса бетонной смеси. Прочность бетона. Влажность песка и каменных материалов |

Подвижность смеси. Объем вовлеченного в смесь воздуха. Ширина покрытия. Толщина покрытия. Поперечный уклон. Ровность |

Ровность поверхности |

Равномерность распределения пленкообразующих материалов |

|

Методы и средства контроля (как и чем проверяется) |

Измерительный. Показания дозаторов, весы, секундомер. Отбор проб. Метод мокрого рассева. Отбор проб |

Измерительный. Конус стандартный. Воздухомер конструкции ЦНИИСа. Рулетка стальная. Мерник толщины слоя. Шаблон с уровнем. Рейка длиной 3 м |

Измерительный. Металлическая контрольная рейка длиной 3 м с клином |

Визуальный, измерительный. Раствор фенолфталеина или соляной кислоты |

|

Срок контроля |

Один раз в смену. Не реже 2 раз в смену и в случае явного изменения свойств бетонной смеси. Не менее 1 раза в неделю. Не реже 1 раза в смену и каждый раз после дождя, изменение дозировки состава смеси. На каждые 200 м3. Не реже раза в смену и каждый раз после дождя |

На 100 м покрытия не менее одного раза. На 200 м покрытия - не менее одного раза. На 100 м покрытия - один замер. На каждые 50 м покрытия - один замер |

100 - 130 замеров просветов на захватке на расстоянии 0,75 - 1 м от кромки бетонируемого покрытия |

Одно испытание в смену |

|

Должность лица, контролирующего операцию |

Мастер, лаборант |

Мастер, лаборант |

Мастер |

Мастер, лаборант |

|

Наименование привлекаемой для контроля службы |

Лаборатория цементобетонного завода |

Строительная лаборатория |

- |

Строительная лаборатория |

|

Должность лица, ответственного за организацию и осуществление контроля |

Прораб |

|||

|

Документ, в котором регистрируются результаты контроля |

Журнал выпуска смеси, журнал лабораторных испытаний |

Общий журнал работ |

Общий журнал работ, журнал лабораторных работ |

|

|

Перечень скрытых работ, на которые составляются акты: не составляется. |

||||

|

|