|

||||||||||||||||||||||||

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ «ТРАНСНЕФТЬ»

ОАО «АК «ТРАНСНЕФТЬ»

РУКОВОДЯЩИЙ ДОКУМЕНТ

Правила антикоррозионной защиты резервуаров

РД-05.00-45.21.30-КТН-005-1-05

Москва - 2005 г.

Содержание

ПРЕДИСЛОВИЕ

1 Разработан ОАО ВНИИСТ, ОАО «Гипротрубопровод»

2 Утвержден и введен в действие ОАО «АК «Транснефть» 09.03.05.

3 Введен взамен РД 413160-01-01297858-02

4 Срок пересмотра - 2010 г.

5 Оригинал документа хранится в службе нормирования и технического регулирования ОАО «АК «Транснефть»

6 Документ входит в состав информационного фонда ОАО «АК «Транснефть»

Руководящий документ «Правила антикоррозионной защиты резервуаров» устанавливает основные требования к организации и проведению работ по антикоррозионной защите лакокрасочными покрытиями наружной и внутренней поверхностей стальных вертикальных резервуаров для хранения нефти, а также к выбору материалов и систем покрытий. В РД приведены требования к антикоррозионной защите металлоконструкций железобетонных резервуаров.

Руководящий документ предназначен для специалистов ОАО «АК «Транснефть», ОАО МН, строительных подразделений и проектных институтов, занимающихся проектированием и проведением антикоррозионных работ по защите резервуаров для хранения нефти, входящих в систему ОАО «АК «Транснефть».

При разработке данных Правил использованы требования и положения действующих нормативных документов, относящихся к проведению работ по антикоррозионной защите резервуаров для хранения нефти.

Права на настоящий документ принадлежат ОАО «АК «Транснефть». Документ не может быть полностью или частично воспроизведён, тиражирован и распространен без разрешения ОАО «АК «Транснефть».

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Область применения и назначение руководящего документа

1.1.1 Настоящие Правила устанавливают основные требования к организации и проведению работ по защите от коррозии ЛКМ внутренней и наружной поверхностей стальных вертикальных резервуаров для хранения нефти (далее резервуаров), металлоконструкций железобетонных резервуаров для хранения нефти, конструкционных элементов и трубопроводов, находящихся внутри и в пределах каре резервуаров, а также требования к выбору материалов и систем покрытий.

1.1.2 Настоящие Правила обязательны для всех подразделений и дочерних предприятий ОАО «АК «Транснефть», а также сторонних организаций и предприятий, занимающихся проектированием и проведением работ по антикоррозионной защите резервуаров для хранения нефти, входящих в систему ОАО «АК «Транснефть».

1.1.3 Настоящие Правила имеют статус технологического регламента.

1.1.4 Настоящие Правила распространяются на вновь строящиеся и находящиеся в эксплуатации стальные вертикальные резервуары для хранения нефти РВС, РВСП и РВСПК объемом 1000-50000 м3, а также металлоконструкции железобетонных резервуаров для хранения нефти.

1.1.5 Настоящие Правила распространяются на все виды деятельности, связанные с проектированием, изготовлением, ремонтом антикоррозионного покрытия резервуаров, подготовкой кадров, осуществляемой на территории России.

1.1.6 Настоящие Правила позволяют осуществить выбор системы покрытия и технологической схемы антикоррозионной защиты резервуара.

1.2 Нормативные ссылки

|

Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение |

|

|

Материалы лакокрасочные. Метод определения прочности пленок при ударе. |

|

|

Материалы лакокрасочные. Метод определения эластичности пленки при изгибе |

|

|

Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маскировочные щитки. |

|

|

Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости. |

|

|

Материалы лакокрасочные. Метод определения времени и степени высыхания. |

|

|

Материалы лакокрасочные. Метод определения водо- и влагопоглощения лакокрасочной пленки. |

|

|

ГОСТ 28818-90 |

Материалы шлифовальные из электрокорунда. Технические условия. |

|

Воздух сжатый для распыления лакокрасочных материалов. |

|

|

ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов. |

|

|

Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием. |

|

|

ЕСЗКС. Покрытия лакокрасочные. Метод оценки внешнего вида. |

|

|

ЕСЗКС. Покрытия лакокрасочные. Методы ускоренных испытаний на стойкость к воздействию нефтепродуктов. |

|

|

ССБТ. Организация обучения безопасности. Общие положения. |

|

|

ССБТ. Вредные вещества. Классификация и общие требования безопасности. |

|

|

ССБТ. Процессы производственные. Общие требования безопасности. |

|

|

ССБТ. Работы окрасочные. Общие требования безопасности. |

|

|

ССБТ. Антикоррозионные работы при строительстве. Требования безопасности. |

|

|

ССБТ. Пожарная техника для защиты объектов. Основные виды, размещение и обслуживание. |

|

|

ССБТ. Системы вентиляционные. Требования безопасности. |

|

|

ССБТ. Цвета сигнальные и знаки безопасности. |

|

|

ГОСТ 12.4.121-83 |

ССБТ. Противогазы промышленные фильтрующие. Технические условия. |

|

Нефть. Общие технические условия |

|

|

ТУ 3989-001-15050378-2003 |

Порошок абразивный N/Cu/G 0,5-2,5 Ка. Технические условия. |

|

ТУ 22-4720-80 |

Технические условия на огнетушитель ОП-5 |

|

ТУ 14102-87 |

Технические условия на огнетушитель ОВП-100.01 |

|

ТУ 22-150-128-89 |

Технические условия на огнетушители углекислотные ОУ-2 и ОУ-5. |

|

ТУ 40-0317-91 |

Технические условия на купершлак. |

|

ИСО 2808-1991 |

Лаки и краски. Определение толщины пленки. |

|

ИСО 2812-1-1993 |

Лаки и краски. Определение стойкости к воздействию жидкостей. |

|

ИСО 2409-1992 |

Лаки и краски. Определение адгезии методом решетчатых надрезов. |

|

ИСО 3248-1975 |

Лаки и краски. Определение стойкости покрытия к повышенной температуре. |

|

ИСО 4060-2001 |

Стандартный метод определения абразивостойкости органических покрытий с помощью Табер Абразера |

|

ИСО 4624-1978 |

Лаки и краски. Определение адгезии методом отрыва. |

|

ИСО 4628-2003 Части 1-6 |

Лаки и краски. Оценка степени разрушения лакокрасочных покрытий. |

|

ИСО 6270-1980 |

Лаки и краски. Определение влагостойкости системы (непрерывная конденсация) |

|

ИСО 6272-1993 |

Лаки и краски. Определение прочности при ударе. |

|

ИСО 8501-1-1988 |

Подготовка стальной поверхности перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. |

|

ИСО 8502-2-1992 |

Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности. 4.2. Испытания на наличие хлоридов на очищенной поверхности. |

|

ИСО 8502-3-1992 |

Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности. Ч.З. Оценка коррозии на стальной поверхности, подготовленной к окрашиванию. Метод применения липкой ленты. |

|

ИСО 8502-4-1993 |

Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности.4.4.Метод определения вероятности конденсации влаги на стальных поверхностях. |

|

ИСО 8503-88 Части 1,2,3,4 |

Подготовка стальной поверхности перед нанесением красок и подобных покрытий. Характеристики шероховатости стальной поверхности, очищенной пескоструйным способом. |

|

ИСО 11126-3-1993 |

Подготовка стальной поверхности перед нанесением покрытия. Спецификация неметаллических абразивов. Купершлак. |

|

ИСО 11126-4-1993 |

Подготовка стальной поверхности перед нанесением покрытия. Спецификация неметаллических абразивов. Топочный шлак. |

|

ИСО 11126-7-1993 |

Подготовка стальной поверхности перед нанесением покрытия. Спецификация неметаллических абразивов. Оксид алюминия. |

|

ИСО 11127-1993 |

Подготовка стальной поверхности перед нанесением покрытия. Методы испытаний неметаллических абразивных материалов. |

|

ИСО 12944-98 (Части 1-8) |

Лаки и краски. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем. |

|

ИСО 15184-1998 |

Лаки и краски. Определение твердости пленки по карандашу. |

|

ASTM G 6-69T |

Абразивостойкость покрытий трубопроводов. |

|

ASTM D 3359-95 |

Определение адгезии липкой лентой. |

|

РД 16.01-60.30.00-КТН-026-1-04 |

Нормы проектирования стальных резервуаров для хранения нефти объемом 1000-50000 м3. |

|

СНиП III-4-80* с изменениями 1-5 |

Строительные нормы и правила. Техника безопасности в строительстве. |

|

Безопасность труда в строительстве. Часть 1. Общие требования. |

1.3 Принятая терминология и обозначения

Резервуар вертикальный стальной (РВС, РВСП и РВСПК) - резервуар вертикальный стальной со стационарной крышей, понтоном или плавающей крышей, объемом 1000-50000 м3, предназначенный для хранения нефти и входящий в систему ОАО «АК «Транснефть».

Антикоррозионная защита - комплекс работ, включающий подготовку стальной поверхности резервуара, нанесение защитного антикоррозионного покрытия, контроль качества.

Лакокрасочные материалы (далее ЛКМ) - материалы на основе синтетических пленкообразующих смол, содержащие пигменты, наполнители, пластификаторы, и предназначенные для антикоррозионной защиты стальных поверхностей.

Система лакокрасочного покрытия - система последовательно нанесенных и адгезионно связанных слоев ЛКМ.

Схема технологического процесса - последовательность технологических операций по созданию защитного покрытия.

Пооперационный контроль - контроль технологических параметров при проведении каждой технологической операции.

Подготовка металлической поверхности перед окраской - удаление с поверхности, подлежащей окраске, загрязнений и окислов для обеспечения сцепления ЛКМ с металлической поверхностью.

Струйно-абразивная очистка - способ очистки поверхности с помощью струи воздуха с абразивным материалом.

Гидроабразивная очистка - способ очистки поверхности с помощью струи воды с абразивным материалом.

Механическая очистка - способ очистки поверхности с применением ручного или механического инструмента.

Жизнеспособность ЛКМ - время, в течение которого необходимо использовать двухкомпонентный ЛКМ после приготовления рабочего состава.

Толщина покрытия - номинальная толщина отвержденного покрытия в соответствии с нормативной документацией на систему покрытия.

Адгезия лакокрасочного покрытия - прочность сцепления между пленкой ЛКМ и окрашиваемой поверхностью.

Отверждение лакокрасочного покрытия - формирование пленки из ЛКМ за счет физического и (или) химического процессов.

Срок службы, или долговечность, лакокрасочного покрытия - промежуток времени до первого капитального ремонта покрытия.

Гарантийный срок службы лакокрасочного покрытия - срок, в течение которого Подрядчик дает банковские гарантии качества покрытия. Является юридическим понятием и определяется условиями договора.

1.4 Субъекты деятельности

1.4.1 Заказчик - предприятие-владелец резервуара, на котором осуществляется проведение работ по антикоррозионной защите резервуаров. Заказчик утверждает Проект производства работ по антикоррозионной защите резервуаров.

1.4.2 Производитель работ (по антикоррозионной защите) - Подрядчик - организация, имеющая лицензии на право выполнения работ по антикоррозионной защите объектов магистрального транспорта. Подрядчик разрабатывает ППР, согласовывает его с ОАО ЦУП «Стройнефть» и обеспечивает безопасное проведение работ. Участвует в приемке резервуара под проведение антикоррозионных работ и осуществляет комплекс работ по антикоррозионной защите резервуаров. Производитель работ несет ответственность за качественное выполнение работ в объеме, предусмотренном заданием Заказчика, за выполнение требований охраны труда, промышленной и пожарной безопасности объекта и дает письменные гарантии на весь период гарантированного срока службы системы покрытия.

1.4.3 Поставщик ЛКМ - предприятие или организация, поставляющая ЛКМ для антикоррозионной защиты. Поставщик при поставке материалов обязан предоставить Заказчику или Производителю работ следующую информацию:

- Сертификат на каждую партию поставляемого ЛКМ;

- Сертификаты на вспомогательные материалы (растворители, разбавители);

- Инструкцию по применению ЛКМ;

- Рекомендации по хранению ЛКМ с указанием срока хранения, при котором гарантируется сохранение качества материалов в соответствии с сертификатом качества;

- Гигиенический сертификат на ЛКМ.

2 ТРЕБОВАНИЯ К ПРОЕКТУ ПРОИЗВОДСТВА РАБОТ НА ПРОВЕДЕНИЕ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ РЕЗЕРВУАРА

2.1 На выполнение работ по антикоррозионной защите каждого резервуара Производитель работ разрабатывает проект производства работ (ППР). Разработка ППР, его согласование и утверждение производятся в порядке, установленном ОР-20.02-74.12.30-КТН-019-1-04 «Регламент разработки проектов производства работ на строительство, техническое перевооружение, реконструкцию и капитальный ремонт объектов МН».

2.2 Для обеспечения безопасных условий производства антикоррозионной защиты проект производства работ составляют с учетом требований раздела 5 ОР-20.02-74.12.30-КТН-019-1-04, СП-12-136-2002 «Свод правил по проектированию и строительству. Безопасность труда в строительстве. Решение по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ», СНиП III-4-80* с изменениями №№ 1-5 «Строительные нормы и правила. Техника безопасности в строительстве», СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», стандартов безопасности.

2.3 В проекте производства работ по антикоррозионной защите резервуара должны быть предусмотрены следующие разделы:

- Разрешение на проведение работ по антикоррозионной защите резервуаров.

- Согласованный с Заказчиком календарный план производства работ.

- Согласованный с Заказчиком перечень материалов и оборудования для проведения антикоррозионных работ по защите внутренней и наружной поверхностей резервуара.

- Генплан с нанесенными маршрутами движения, местами стоянки техники, местами складирования материалов, расстановкой подсобных помещений.

- Сертификаты на используемое оборудование для проведения антикоррозионных работ по защите внутренней и наружной поверхностей резервуара применительно к конструкции резервуара и типу используемого защитного материала.

- Сертификаты на используемый абразивный материал, растворители, разбавители и другие материалы, применяемые при подготовке поверхности резервуара к проведению антикоррозионной защиты и при собственно нанесении лакокрасочного покрытия на резервуар.

- Сертификат соответствия, гигиенический сертификат и другая необходимая документация на используемый ЛКМ для проведения антикоррозионных работ по защите внутренней и наружной поверхностей резервуара.

План (операционная технологическая карта) проведения антикоррозионных работ по защите внутренней и наружной поверхностей резервуара, составленный на основании настоящих Правил с приложениями и согласованный со службой технического надзора Заказчика, с разработкой схемы поэтапного проведения антикоррозионных работ. Схема операционного контроля качества. Меры по предотвращению возможных аварий и пожара. Охрана окружающей среды. Техника безопасности и охрана труда.

Формы актов на приемку работ по подготовке резервуаров к проведению антикоррозионной защиты, на скрытые работы, на приемку покрытия, журнала производства работ по подготовке поверхности и нанесению антикоррозионного покрытия (приложения А, Б, В, Г).

3 ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ, СТРОИТЕЛЬСТВУ, РЕКОНСТРУКЦИИ, КАПИТАЛЬНОМУ РЕМОНТУ И ЭКСПЛУАТАЦИИ РЕЗЕРВУАРОВ С АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ

3.1 Общие положения

3.1.1 Резервуары, подлежащие антикоррозионной защите, по состоянию разделяются на:

- вновь строящиеся;

- действующие;

- выведенные в ремонт.

3.1.2 Антикоррозионная защита наружной поверхности производится на вновь строящихся резервуарах, на действующих резервуарах без вывода их из эксплуатации на капитальный ремонт, а также на резервуарах, выведенных в ремонт.

3.1.3 Антикоррозионная защита внутренней поверхности производится на вновь строящихся резервуарах и резервуарах, выведенных в ремонт.

3.2 Стадия проектирования

3.2.1 Проектной организации рекомендуется выбирать систему антикоррозионной защиты на ранней стадии проектирования с учетом условий эксплуатации резервуара и необходимого срока службы, консультируясь со специалистом по антикоррозионной защите.

3.2.2 Проектирование резервуаров должно осуществляться таким образом, чтобы конструкция резервуара обеспечивала максимально возможный доступ к поверхности, подлежащей антикоррозионной защите.

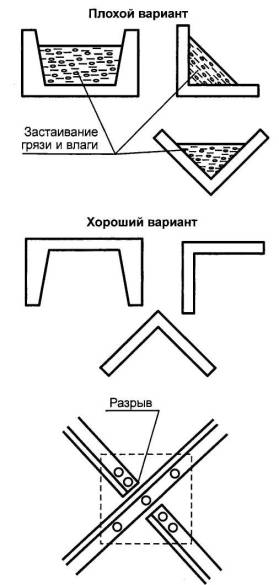

3.2.3 Конструкции резервуара в целом и отдельных его элементов должны быть максимально простыми и спроектированы таким образом, чтобы отсутствовали застойные зоны.

3.2.4 Основание резервуара должно быть достаточным для предотвращения осадки резервуара. Несоблюдение требований к основанию резервуара приводит к избыточным деформациям днища при заполнении и опорожнении резервуара, что является причиной разрушения внутренней изоляции.

3.2.5 При проектировании необходимо предусмотреть приспособления для безопасного проведения ремонтно-технических работ на стадии строительства, эксплуатации и капитального ремонта резервуара.

3.2.6 Для обеспечения безопасного проведения антикоррозионной защиты внутренней поверхности резервуара в проекте должны быть предусмотрены свободный доступ внутрь резервуара и обеспечение вентиляции.

3.2.7 Для зон, потенциально подверженных коррозионному разрушению и недоступных после монтажа, следует предусмотреть антикоррозионную защиту на весь срок эксплуатации и (или) предусмотреть прибавку на коррозию.

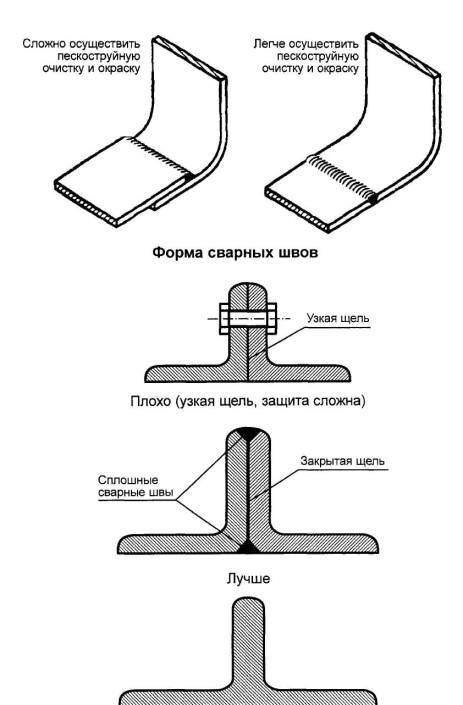

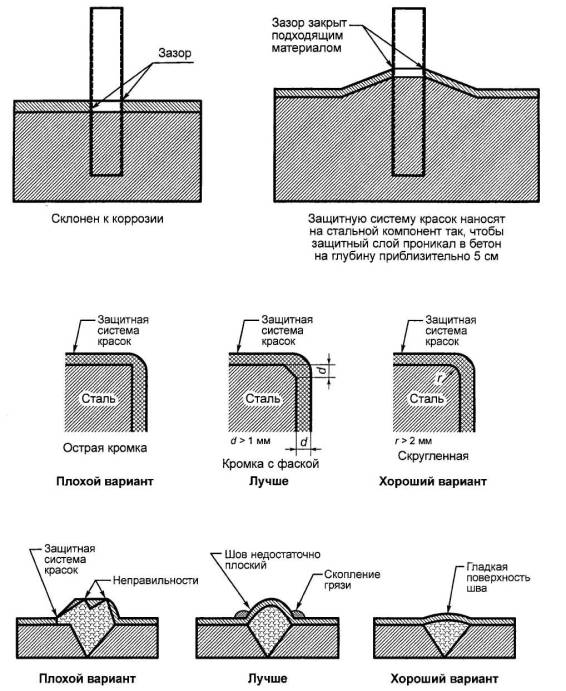

3.2.8 Требования к конструктивным элементам при проектировании резервуаров приведены в РД 16.01-60.30.00-КТН-026-1-04 и ПБ-03-605-03. Дополнительные требования для обеспечения качественной антикоррозионной защиты даны в приложении Д.

3.3 Стадии строительства, реконструкции и капитального ремонта

3.3.1 Производители работ на стадиях строительства, реконструкции и капитального ремонта должны использовать методы изготовления, соединения и обработки конструкционных элементов, обеспечивающие соблюдение требований проекта.

3.3.2 При использовании вспомогательных приспособлений, необходимых для проведения работ, предусмотреть их установку и крепление, которые не повреждали бы имеющееся покрытие.

3.3.3 Выполнение требований к конструкции резервуара должно быть отражено в Акте о готовности резервуара к проведению работ по антикоррозионной защите (приложение А).

3.3.4 Продольные и кольцевые сварные швы корпуса, сварные швы вентилей и люков с внутренней и наружной стороны должны соответствовать ГОСТ 5264 на сварку.

3.3.5 Сварные швы следует очистить от сварочного шлака и грата. Поверхность сварных швов должна быть ровной, с плавными переходами.

3.3.6 Острые грани, насечки, сварочные брызги удаляют шлифованием без изменения геометрии и шероховатости поверхности.

3.3.7 Требования к конструкциям, приведенные в приложении Д, распространяются и на стадии реконструкции и капитального ремонта.

3.4 Стадия эксплуатации

3.4.1 При обслуживании резервуара в процессе эксплуатации (отбор проб, профилактический осмотр и др.) не допускать повреждения внутреннего и наружного антикоррозионных покрытий.

3.4.2 Подвижные части конструкции внутри резервуара должны быть отлажены таким образом, чтобы их функционирование не приводило к разрушению покрытия.

3.4.3 Очистка внутренней поверхности резервуара перед проведением осмотров и ремонтных работ производится с помощью моющих составов, не оказывающих разрушающего действия на покрывной слой покрытия.

3.4.4 Допускается производить очистку резервуара пропаркой. Температура пара не должна превышать 110°С, а давление пара - 8 атм. Струя пара не должна быть направлена непосредственно на поверхность с покрытием. Температура конденсата на поверхности с покрытием не должна превышать 60°С. Максимально допустимый кратковременный подъем температуры составляет 80°С.

3.4.5 При механическом удалении отложений со дна резервуара для предотвращения разрушения покрытия используют деревянный инструмент.

4 ТРЕБОВАНИЯ К АНТИКОРРОЗИОННЫМ ПОКРЫТИЯМ, ИХ ТОЛЩИНЕ. СРОКИ СЛУЖБЫ

4.1 Общие требования к антикоррозионным покрытиям

4.1.1 Лакокрасочные покрытия, применяемые для антикоррозионной защиты внутренней и наружной поверхностей резервуаров, должны соответствовать Техническим требованиям ОАО «АК «Транснефть» (приложения Е и Ж).

4.1.2 Испытания на соответствие Техническим требованиям проводятся ООО «Институт ВНИИСТ» 1 раз в 4 года.

4.1.3 Новые покрытия, прошедшие испытания на соответствие Техническим требованиям, представляются на рассмотрение НТС ОАО «АК «Транснефть» и после утверждения дополнительно вносятся в перечень покрытий, рекомендованных к применению.

4.1.4 Перечень систем покрытий для наружной и внутренней поверхности резервуаров, прошедших испытания и разрешенных к применению, приведен в приложении И.

4.2 Требования к антикоррозионной защите металлоконструкций железобетонных резервуаров

4.2.1 Металлоконструкции железобетонных резервуаров подлежат антикоррозионной защите в соответствии с настоящими Правилами в зависимости от их расположения.

4.2.2 Антикоррозионную защиту металлоконструкций и трубопроводов внутри резервуара осуществляют по технологии защиты внутренних поверхностей резервуаров (см. раздел 6 Настоящих РД).

4.2.3 Антикоррозионную защиту металлоконструкций и трубопроводов, расположенных снаружи резервуара и находящиеся в пределах каре, по технологии защиты наружных поверхностей резервуаров (см. раздел 5 Настоящих РД).

4.3 Требования к толщине покрытий

4.3.1 Номинальная толщина покрытий, рекомендованных к применению настоящими Правилами, приведена в таблицах приложений Л и М.

4.3.2 Допускаемое отклонение толщины отвержденного покрытия в меньшую сторону составляет 20% при условии, что среднее значение толщины на замеренном участке будет соответствовать номинальной толщине или превышать ее. Количество замеров толщины покрытия определяется из расчета 7-8 замеров на 1 м2.

4.3.3 Допускаемое отклонение отвержденного покрытия в большую сторону определяет Поставщик ЛКМ с учетом критической толщины конкретного ЛКМ, при превышении которой в покрытии создаются внутренние напряжения, вызывающие разрушение покрытия, и технологических (тиксотропных) свойств ЛКМ, когда при определенной толщине происходит стекание краски с вертикальных поверхностей.

4.3.4 Замеры толщины покрытия производят из расчета не менее 10 замеров на 1 м2 окрашенной поверхности.

4.4 Сроки службы антикоррозионных покрытий резервуаров

4.4.1 Срок службы покрытия - это предполагаемая долговечность системы покрытия до его первого капитального ремонта. Согласно ИСО 12944-3 первый капитальный ремонт покрытия производят при степени разрушения покрытия Ri 3 по ИСО 4628-3, т.е. 1% окрашенной поверхности покрыт ржавчиной. По согласованию заинтересованных сторон решение о капитальном ремонте может быть принято и при меньшей степени разрушения покрытия (ИСО 4628, части 1-6).

4.4.2 Производитель работ дает гарантийный срок службы покрытия, который относится к юридическим понятиям и определяется условиями договора на проведение работ по антикоррозионной защите резервуара.

4.4.3 Срок службы наружных лакокрасочных покрытий вновь строящихся резервуаров составляет 10-20 лет.

4.4.4 Срок службы наружных лакокрасочных покрытий резервуаров, выведенных в ремонт, составляет от 10 до 20 лет. Выбор покрытия с определенным сроком службы производят в зависимости от остаточного ресурса эксплуатации резервуара, который определяется на основании результатов диагностики в соответствии с РД-08-95-95.

4.4.5 Срок службы лакокрасочных покрытий всех типов для внутренней поверхности вновь строящихся резервуаров составляет не менее 20 лет.

4.4.6 Срок службы покрытий для внутренней поверхности резервуаров определяет тип покрытия и остаточным ресурсом эксплуатации резервуара на основании результатов диагностики:

- покрытия нормального типа - не менее 10 лет;

- покрытия усиленного типа - не менее 15 лет;

- покрытия особо усиленного типа, армированные стекломатами или рубленым стекловолокном, - не менее 20 лет.

4.4.7 Системы лакокрасочных покрытий, прошедшие испытания на соответствие Техническим требованиям и включенные в Перечень (приложение И) обеспечивают указанные сроки службы при условии правильного выбора системы покрытия и выполнения требований к технологическому процессу антикоррозионной защиты на всех его стадиях.

4.4.8 Проверка состояния покрытий проводится одновременно с техническим диагностированием резервуара:

- наружное покрытие - при проведении частичного и полного обследования резервуара не реже 1 раза в 5 лет;

- внутреннее покрытие - при полном обследовании резервуара не реже 1 раза в 10 лет.

- 1 раз в 5 лет проводят выборочное обследование внутреннего покрытия из расчета 1 резервуар на 10 отремонтированных или вновь построенных с аналогичным покрытием.

5 ПОКРЫТИЯ ДЛЯ НАРУЖНОЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ

5.1 Условия эксплуатации наружных покрытий резервуаров

5.1.1 Резервуары ОАО «АК «Транснефть» эксплуатируются в промышленной атмосфере различных климатических зон: умеренного, умеренно-холодного и холодного климатов.

5.1.2 Коррозионная активность окружающей среды определяется комплексным воздействием на антикоррозионное покрытие следующих факторов: температуры и относительной влажности воздуха, солнечной радиации, суточным перепадом температур, образованием конденсата на поверхности резервуара, наличием загрязнений в атмосфере (диоксид серы и другие коррозионно-активные газы). В отдельных регионах возможно также механическое истирающее воздействие твердыми частицами (например, песком), переносимыми ветром. Температура эксплуатации наружного покрытия составляет -60.. .+60°С.

5.1.3 Условия эксплуатации резервуаров для хранения нефти разделяют по следующим категориям атмосферной коррозионной активности (ИСО 12944-1):

- С3 (средняя) - промышленная атмосфера зон умеренного и холодного климатов вдали от рек и морей (скорость коррозии стали составляет 200-400 г/м2·год);

- С4 (высокая) - промышленная атмосфера зон умеренного и холодного климатов вблизи рек и других водоемов с пресной водой или незначительной засоленностью (скорость коррозии стали составляет 400-650 г/м2·год);

- С5-М (очень высокая, морская) - прибрежные области с большой засоленностью, морская атмосфера (скорость коррозии стали составляет более 650 г/м2·год).

5.2 Технические требования к ЛКМ и системам лакокрасочных покрытий для наружной поверхности резервуаров

5.2.1 Наружное покрытие резервуаров должно обеспечивать антикоррозионную защиту резервуара в промышленной атмосфере макроклиматических зон умеренного и холодного климата.

5.2.2 Покрытие должно быть устойчивым к изменению геометрических параметров конструкции резервуара, размеры которых определены РД-08-95-95 «Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов»: допускаемая стрела прогиба выпучины или вмятины стенки при расстоянии от нижнего до верхнего края 1500 мм - 15 мм; от 1500 до 3000 мм - 30 мм, от 3000 мм до 4500 мм - 45 мм.

5.2.3 Покрытие должно быть стойким к кратковременному воздействию хранящегося в резервуаре продукта на случай облива наружной поверхности в процессе эксплуатации резервуара, стойким и химически нейтральным к моющим средствам.

5.2.4 Толщина покрытия должна соответствовать номинальной толщине в соответствии с технической документацией на данную систему покрытия (см. приложение Л).

5.2.5 Поверхность покрытия должна быть однородной, иметь низкое грязеудержание.

5.2.6 Цвет покрывного ЛКМ должен быть светлым.

5.2.7 Покрытие должно быть устойчивым к нагрузкам, возникающим в результате суточных перепадов температур и перепадов температур в процессе эксплуатации.

5.2.8 Покрытие должно быть сплошным для обеспечения барьерного эффекта.

5.2.9 Технические характеристики покрытия, их нормативные значения и методы испытаний с указанием нормативного документа приведены в приложении Е.

5.3 Антикоррозионные покрытия для наружной поверхности резервуаров

5.3.1 Покрытия для антикоррозионной защиты наружной поверхности резервуаров представляют собой комплексные системы покрытий, состоящие из 2-4 слоев ЛКМ различных классов: эпоксидных, полиуретановых и других.

5.3.2 Для антикоррозионной защиты наружной поверхности резервуаров используют 2 вида покрытий:

- системы покрытий с грунтовками, содержащими цинк;

- системы покрытий с грунтовками, содержащими прочие антикоррозионные пигменты и наполнители.

5.3.3 Системы покрытий могут быть комбинированными, т.е. включать ЛКМ на основе различных пленкообразующих. В комбинированных системах покрытий, включающих эпоксидные и полиуретановые ЛКМ, эпоксидные ЛКМ используют только в качестве грунтовочных и промежуточных слоев, отделочный верхний слой выполняют материалом на основе полиуретановых материалов.

5.3.4 Системы покрытий с цинксодержащими грунтовками используют для антикоррозионной защиты вновь строящихся резервуаров.

5.3.5 Системы покрытий с грунтовками, не содержащими цинк, используют на всех резервуарах, подлежащих антикоррозионной защите: вновь строящихся; действующих, без вывода их из эксплуатации, и выведенных в ремонт.

5.4 Типовая технологическая схема процесса антикоррозионной защиты наружной поверхности резервуара

5.4.1 Антикоррозионная защита резервуаров ЛКП производится в следующей последовательности:

- подготовка резервуара к проведению работ по антикоррозионной защите;

- подготовка металлической поверхности резервуара перед окрашиванием;

- окраска наружной поверхности резервуара, включая верхнюю поверхность плавающей крыши, верхний пояс резервуара с плавающей крышей, конструкции и трубопроводы в пределах каре;

- отверждение покрытия;

- контроль качества покрытия;

- устранение дефектов покрытия.

На всех стадиях технологического процесса осуществляют пооперационный контроль.

5.4.2 Антикоррозионная защита трубопроводов и оборудования в пределах каре осуществляется по той же технологии, что и наружная поверхность резервуара.

5.4.3 На наружную поверхность стенки резервуара должны быть нанесены логотипы ОАО «АК «Транснефть» в соответствии с утвержденными эскизами, надписи «Огнеопасно» и номер резервуара.

5.4.4 Типовая технологическая схема процесса антикоррозионной защиты наружной поверхности резервуаров приведена в приложении К.

5.5 Выбор системы покрытия для наружной поверхности резервуара

5.5.1 Выбор системы покрытия для антикоррозионной защиты наружной поверхности резервуара определяется следующими факторами:

- состоянием резервуара (п.3.1.1; 3.1.2);

- категорией атмосферной коррозионной активности (п.5.1.3);

- применяемой грунтовкой (п.5.3.2);

- суммарной толщиной покрытия, прошедшего сертификацию;

- необходимым сроком службы.

5.5.2 Системы покрытий для наружной поверхности резервуаров с указанием оптимальной толщины каждого слоя и покрытия в целом, условий эксплуатации и сроков службы приведены в приложении Л.

6 ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ

6.1 Условия эксплуатации внутренних покрытий резервуаров

6.1.1 По условиям эксплуатации внутренняя поверхность резервуара разделяется на три зоны:

- днище и первый пояс на всю высоту +100 мм;

- средние пояса;

- верхний пояс и крыша.

6.1.2 Днище и первый пояс резервуара подвергаются воздействию коррозионно-активной минерализованной подтоварной воды.

6.1.3 Средние пояса резервуара испытывают воздействие товарной нефти, коррозионная активность которой незначительна.

6.1.4 Верхний пояс и крыша резервуаров со стационарной крышей подвергаются воздействию газовоздушной фазы повышенной коррозионной агрессивности за счет присутствия кислорода, углекислого газа, сероводорода, паров воды.

6.1.5 Элементы конструкций и трубопроводы, находящиеся внутри резервуара, также подвергаются воздействию различных сред в зависимости от их расположения по высоте резервуара.

6.1.6 Максимальная температура эксплуатации внутреннего покрытия составляет +50°С.

6.1.7 Степени агрессивного воздействия сред определяют по СНиП 2.03.11-85 «Защита строительных конструкций от коррозии»:

- слабоагрессивные;

- среднеагрессивные;

- сильноагрессивные.

6.1.8 Агрессивность нефти определяется содержанием серы, воды, хлористых солей и сероводорода. Степени агрессивности сред на различные элементы конструкций резервуаров приведены в таблице 6.1.

Таблица 6.1

Степень агрессивного воздействия сред на элементы конструкций резервуаров

|

Элементы конструкций резервуаров |

Степень агрессивного воздействия на стальные конструкции резервуаров в зависимости от нефти (классификация по ГОСТ Р 51858) |

|

|

классы 1, 2, 3 вид 1* |

класс 4 вид 2, 3** |

|

|

Внутренняя поверхность днища и первый пояс на всю высоту + 100 мм (зона воздействия подтоварной воды), а также элементы конструкций и трубопроводы, расположенные в этой зоне |

Среднеагрессивная |

Сильноагрессивная |

|

Средние пояса, нижние части понтонов и плавающих крыш |

Слабоагрессивная |

Слабоагрессивная |

|

Верхний пояс (зона периодического смачивания) |

Среднеагрессивная |

Сильноагрессивная |

|

Крыша резервуара, верх и бортовые поверхности понтонов, бортовые поверхности плавающих крыш (паро-воздушная зона) |

Среднеагрессивная |

Сильноагрессивная |

|

*Массовые доли: серы - 0-3,50%, сероводорода - не более 20 ppm, метил- и этилмеркаптанов в сумме - не более 40 ppm. **Массовые доли: серы - более 3,50%, сероводорода - 20-100 ppm, метил- и этилмеркаптанов в сумме - 40-100 ppm. |

||

6.2 Технические требования к внутреннему покрытию резервуаров

6.2.1 Внутреннее покрытие резервуаров должно обладать стойкостью к хранящимся в резервуаре продуктам.

6.2.2 Покрытие должно быть устойчивым к изменению геометрических параметров конструкции резервуара в процессе его эксплуатации, размеры которых определены РД-08-95-95 «Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов»: высота хлопунов днища при площади неровности до 2 м2 - 150 мм, при площади неровности до 5 м - 180 мм; допускаемая стрела прогиба выпучины или вмятины стенки при расстоянии от нижнего до верхнего края 1500 мм - 15 мм; от 1500 до 3000 мм - 30 мм, от 3000 мм до 4500 мм - 45 мм.

6.2.3 Покрытие должно быть устойчивым к нагрузкам, возникающим в результате суточных перепадов температур и перепадов температур в процессе эксплуатации.

6.2.4 Толщина покрытия должна соответствовать номинальной толщине в соответствии с технической документацией на данную систему покрытия.

6.2.5 Покрытие должно иметь прочное сцепление с металлической поверхностью.

6.2.6 Поверхность покрытия должна быть однородной и легко поддаваться очистке от хранящегося в резервуаре продукта перед проведением осмотров.

6.2.7 Покрытие должно быть сплошным для обеспечения барьерного эффекта.

6.2.8 Удельное объемное сопротивление покрытия не нормируется. (Изменение № 5 ГОСТ 1510).

6.2.9 Технические характеристики покрытия, их нормативные показатели и методы испытаний с указанием нормативного документа приведены в приложении Л.

6.3 Типы антикоррозионных покрытий для внутренней поверхности резервуаров

6.3.1 Для антикоррозионной защиты внутренней поверхности резервуаров используют покрытия нормального, усиленного и особо усиленного типа. Все покрытия разделяются на 5 групп:

- № 1 - покрытия нормального типа на основе эпоксидных ЛКМ суммарной толщиной до 300 мкм;

- № 2 - покрытия нормального типа на основе однокомпонентных полиуретановых ЛКМ толщиной 200-500 мкм;

- № 3 - покрытия усиленного типа однослойные покрытия на основе эпоксидных ЛКМ с высоким содержанием сухого остатка толщиной 500-600 мкм;

- № 4 - покрытия особо усиленного типа на основе эпоксидных ЛКМ с высоким содержанием сухого остатка, армированные стекломатами, толщиной 2000-3000 мкм;

- № 5 - покрытия особо усиленного типа на основе эпоксидных ЛКМ с высоким содержанием сухого остатка, армированные рубленым стекловолокном, толщиной 1000-2000 мкм.

6.3.2 Покрытия нормального типа №№ 1 и 2 применяют при слабоагрессивных условиях эксплуатации для защиты всей внутренней поверхности, как вновь строящихся резервуаров, так и резервуаров, прошедших текущий или капитальный ремонт. При средне- и сильноагрессивных условиях эксплуатации применяют для защиты поверхностей, контактирующих с нефтью (средние пояса резервуаров типа РВС, нижняя часть понтона и плавающей крыши).

6.3.3 Покрытия усиленного типа № 3 применяют при слабо- и среднеагрессивных условиях эксплуатации для защиты всей внутренней поверхности как вновь строящихся резервуаров, так и резервуаров, прошедших текущий или капитальный ремонт. При использовании различных типов покрытий по высоте резервуара для средне- и сильноагрессивных сред покрытия усиленного типа используют для защиты верхнего пояса, крыши и зоны средних поясов резервуаров РВС, контактирующих с нефтью, а также нижней части понтона и плавающей крыши.

6.3.4 Покрытия особо усиленного типа № 4 и № 5 применяют для защиты днища и первого пояса на всю высоту + 100 мм при средне- и сильноагрессивных условиях эксплуатации, особенно при возможности коррозионных поражений днища со стороны основания. Покрытия, армированные рубленым стекловолокном, применяют также для защиты крыши при сильноагрессивных условиях эксплуатации.

6.3.5 Покрытия особо усиленного типа применяют как для защиты вновь строящихся резервуаров, так и для восстановления резервуаров, выведенных в ремонт, что позволяет сократить объемы предварительно выполняемых ремонтных работ.

6.3.6 Системы покрытий для внутренней поверхности резервуаров с указанием оптимальной толщины каждого слоя и покрытия в целом приведены в приложении М.

6.4 Выбор схемы антикоррозионной защиты внутренней поверхности резервуара

6.4.1 Антикоррозионная защита внутренней поверхности резервуара и конструкционных элементов, находящихся внутри резервуара, может выполняться как одной, так и несколькими системами покрытий различного типа по высоте резервуара.

6.4.2 Выбор схемы антикоррозионной защиты внутренней поверхности резервуара и его конструкционных элементов производится с учетом следующих факторов:

- типа резервуара (РВС, РВСП, РВСПК);

- состояния резервуара (п.3.1.3);

- условий эксплуатации (п.п.6.1.7, 6.1.8);

- результатов диагностики резервуара, находящегося в эксплуатации;

- необходимого срока продления службы резервуара, находящегося в эксплуатации;

- химической нейтральности к средствам пенотушения.

6.4.3 При хранении в резервуаре нефти одного класса и вида условия эксплуатации определяют в соответствии с п.п. 6.1.7 и 6.1.8.

6.4.4 При возможности хранения в резервуаре нефтей с различной степенью агрессивности выбор покрытий производят для наибольшей степени агрессивности.

6.4.5 В таблице 6.2 приведены схемы антикоррозионной защиты резервуаров в зависимости от типа и состояния резервуара, а также коррозионной агрессивности среды.

Таблица 6.2 (обязательная)

Схемы антикоррозионной защиты внутренней поверхности резервуаров

|

Тип и состояние резервуара |

Коррозионная агрессивность среды |

Элементы конструкции |

Тип покрытия |

|

Вновь строящийся резервуар со стационарной крышей (РВС) |

Слабоагрессивная и среднеагрессивная среда, отсутствие коррозии днища со стороны основания резервуара |

Вся внутренняя поверхность резервуара, включая металлоконструкции и трубопроводы внутри резервуара. |

№№ 1,2 или 3 |

|

Сильноагрессивная среда, отсутствие коррозии днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. |

№№ 4 или 5 |

|

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№ 3 |

||

|

Средние пояса. |

№№ 1,2 или 3 |

||

|

Верхний пояс и крыша |

№№ 3 или 5 |

||

|

Вновь строящийся резервуар со стационарной крышей и понтоном (РВСП) и с плавающей крышей (РВСПК) |

Слабоагрессивная и среднеагрессивная среда, отсутствие коррозии днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. Нижняя и верхняя поверхности и борт понтона. Нижняя поверхность и борт плавающей крыши. Металлоконструкции и трубопроводы внутри резервуара. Верхний пояс и крыша РВСП. Опорные стойки понтона и плавающей крыши. Направляющие на высоту первого пояса + 100 мм. |

№№ 1,2 или 3 |

|

Средние пояса (зона движения понтона или плавающей крыши) |

не окрашиваются |

||

|

Сильноагрессивная среда, отсутствие коррозии днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. Опорные стойки понтона. Направляющие на высоту первого пояса + 100 мм. |

№№ 4 или 5 |

|

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№ 3 |

||

|

Нижняя и верхняя поверхности и борт понтона. Нижняя поверхность, борт и опорные стойки плавающей крыши. Верхний пояс и крыша РВСП. |

№№ 1,2 или 3 |

||

|

Средние пояса (зона движения понтона или плавающей крыши). |

не окрашиваются |

||

|

Резервуары РВС, выведенные в ремонт |

Слабоагрессивная и среднеагрессивная среда, отсутствие коррозии днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. |

№№ 1,2 или 3* №№ 4 или 5** |

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№3 |

||

|

Средние пояса. |

№№ 1,2 или 3 |

||

|

Верхний пояс и крыша. |

№№ 1,2 или 3 № 5*** |

||

|

Слабоагрессивная и среднеагрессивная среда, коррозия днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. |

№№ 4 или 5 |

|

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№3 |

||

|

Средние пояса. |

№№ 1,2 или 3 |

||

|

Верхний пояс и крыша. |

№№ 1,2 или 3* № 5*** |

||

|

Сильноагрессивная среда при любом состоянии днища со стороны основания |

Днище и первый пояс резервуара на всю высоту + 100 мм. |

№№ 4 или 5 |

|

|

Металлоконструкции и трубопроводы внутри резервуара. |

№ 3 |

||

|

Средние пояса. |

№№ 1,2 или 3 |

||

|

Верхний пояс и крыша. |

№№ 3 или 5 |

||

|

Резервуары РВСП и РВСПК, выведенные в ремонт |

Слабоагрессивная и среднеагрессивная среда, коррозия днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту+ 100 мм. Опорные стойки понтона. Направляющие на высоту первого пояса + 100 Верхний пояс и крыша РВСП. и плавающей крыши. |

№№ 1, 2 или 3* №№ 4 или 5 |

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№3 |

||

|

Нижняя и верхняя поверхности и борт понтона. Нижняя поверхность, борт и опорные стойки плавающей крыши. Верхний пояс и крыша РВСП. |

№№ 1,2 или 3 |

||

|

Средние пояса (зона движения понтона или плавающей крыши). |

не окрашиваются |

||

|

Слабоагрессивная и среднеагрессивная среда, коррозия днища со стороны основания резервуара |

Днище и первый пояс резервуара на всю высоту + 100 мм. |

№№ 4 или 5 |

|

|

Опорные стойки понтона. Направляющие на высоту первого пояса + 100 мм. Верхний пояс и крыша РВСП. и плавающей крыши. |

№№ 1, 2 или 3* №№ 4 или 5** |

||

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№3 |

||

|

Нижняя и верхняя поверхности и борт понтона. Нижняя поверхность, борт и опорные стойки плавающей крыши. Верхний пояс и крыша РВСП. |

№№ 1,2 или 3 |

||

|

Средние пояса (зона движения понтона или плавающей крыши). |

не окрашиваются |

||

|

Сильноагрессивная среда, при любом состоянии днища со стороны основания |

Днище и первый пояс резервуара на всю высоту+ 100 мм. Опорные стойки понтона. Направляющие на высоту первого пояса + 100 мм. |

№№ 4 или 5 |

|

|

Металлоконструкции и трубопроводы в зоне первого пояса. |

№3 |

||

|

Нижняя и верхняя поверхности и борт понтона. |

|

||

|

Нижняя поверхность, борт и опорные стойки плавающей крыши. Верхний пояс и крыша РВСП. |

№№ 1,2 или 3 |

||

|

Средние пояса (зона движения понтона или плавающей крыши). |

не окрашиваются |

||

|

Примечания *Допускается использование после капитального или текущего ремонта резервуара и при отсутствии коррозионных повреждений, особенно питинговых разрушений. ** Исключает замену стальных листов днища (п.п. 6.3.6, 6.3.7). *** Применяется при наличии коррозионных разрушений, в том числе питинговых. |

|||

6.5 Типовые технологические схемы процесса антикоррозионной защиты внутренней поверхности резервуара

6.5.1 Антикоррозионная защита внутренней поверхности резервуаров лакокрасочными покрытиями производится в следующей последовательности:

- подготовка резервуара к проведению работ по антикоррозионной защите;

- подготовка металлической поверхности резервуара перед окраской;

- окраска внутренней поверхности резервуара, включая элементы конструкций и трубопроводы внутри резервуара;

- отверждение покрытия;

- контроль качества покрытия;

- устранение дефектов покрытия.

На всех стадиях технологического процесса осуществляют пооперационный контроль.

6.5.2 Антикоррозионную защиту производят в соответствии с типовыми технологическими схемами, каждая из которых объединяет несколько типов покрытий (см. таблицу 6.3).

Таблица 6.3

Типовые технологические схемы и типы применяемых покрытий

|

№№ типовой технологической схемы |

Типы применяемых покрытий |

|

1 |

Покрытия нормального и усиленного типа (№№ 1, 2, 3) |

|

2 |

Покрытия особо усиленного типа (№№ 4, 5) |

6.5.3 Типовые технологические схемы процесса антикоррозионной защиты внутренней поверхности резервуаров приведены в приложении Н.

6.6 Последовательность проведения работ по антикоррозионной защите внутренней поверхности резервуара покрытиями различного типа

6.6.1 Общие положения

6.6.1.1 Для предотвращения повреждения покрытия в процессе антикоррозионной защиты должно соблюдаться общее требование при производстве работ: подготовка поверхности и окраска производятся поэтапно с учетом производительности оборудования и жизнеспособности двухкомпонентных ЛКМ, от крыши к днищу, в следующем порядке: крыша, боковая поверхность, трубопроводы и металлоконструкции внутри резервуара, днище.

6.6.1.2 Особенности защиты резервуаров разной конструкции обусловлены наличием понтона или плавающей крыши и применением для защиты днища и первого пояса покрытий особо усиленного типа.

6.6.2 Резервуары со стационарной крышей (РВС)

6.6.2.1 При использовании схемы без усиления защиты днища и первого пояса внутреннюю поверхность окрашивают полностью в соответствии с п. 6.6.1.1.

6.6.2.2 При усилении защиты днища и первого пояса следует применять следующую схему антикоррозионной защиты:

- крышу, боковую поверхность, за исключением первого пояса на всю высоту +100 мм, и металлоконструкции, расположенные выше 1 пояса +100 мм, защищают покрытиями нормального или усиленного типа (при сильноагрессивных условиях эксплуатации крышу и верхний пояс на всю высоту +100 мм защищают покрытием особо усиленного типа, армированным рубленым стекловолокном);

- первый пояс на всю высоту +100 мм, трубопроводы и металлоконструкции в пределах этой зоны, днище - покрытие особо усиленного типа.

6.6.3 Резервуары со стационарной крышей и понтоном (РВСП)

6.6.3.1 В резервуарах типа РВСП средние пояса в зоне движения понтона не окрашиваются.

6.6.3.2 Понтон, выполненный из алюминия, антикоррозионной защите не подлежит.

6.6.3.3 При использовании схемы без усиления защиты днища и первого пояса внутренняя поверхность, за исключением средних поясов в зоне движения понтона, подлежит антикоррозионной защите в последовательности: крыша, верхний пояс, верхняя и нижняя поверхность и борта стального понтона, первый пояс, трубопроводы и металлоконструкции внутри резервуара и днище.

6.6.3.4 При усилении защиты днища и первого пояса следует применять следующую схему антикоррозионной защиты резервуара:

- крышу, верхний пояс, верхнюю, нижнюю поверхности и борта стального понтона, металлоконструкции, расположенные выше 1 пояса +100 мм, защищают покрытиями нормального или усиленного типа (при сильноагрессивных условиях эксплуатации крышу защищают покрытием особо усиленного типа, армированным рубленым стекловолокном);

- первый пояс на всю высоту +100 мм, опорные стойки понтона и трубопроводы в пределах этой высоты, днище - покрытием особо усиленного типа.

6.6.3.5 Антикоррозионную защиту крыши и верхнего пояса производят до монтажа алюминиевого понтона.

6.6.4 Резервуары с плавающей крышей (РВСПК)

6.6.4.1 В резервуарах типа РВСПК средние пояса в зоне движения плавающей крыши не окрашиваются.

6.6.4.2 Верхняя часть плавающей крыши и верхняя часть боковой поверхности резервуара подвергаются воздействию атмосферы и подлежат окраске по технологии защиты наружной поверхности резервуара.

6.6.4.3 При использовании схемы без усиления защиты днища и первого пояса внутренняя поверхность, за исключением средних поясов в зоне движения плавающей крыши, подлежит антикоррозионной защите в последовательности: боковая поверхность плавающей крыши до монтажа уплотняющего затвора перед гидроиспытанием; площадки обслуживания направляющих и сами направляющие в верхнем узле; нижняя поверхность и опорные стойки стальной плавающей крыши; первый пояс на всю высоту +100 мм; трубопроводы внутри резервуара, днище.

6.6.4.4 При усилении защиты днища и первого пояса следует применять следующую схему антикоррозионной защиты резервуара:

- боковую и нижнюю поверхность стальной плавающей крыши, металлоконструкции, расположенные выше первого пояса +100 мм, защищают покрытиями нормального или усиленного типа;

- первый пояс на всю высоту +100 мм, направляющие и трубопроводы в пределах этой высоты, днище - покрытием особо усиленного типа.

7 ТРЕБОВАНИЯ К УСЛОВИЯМ ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ПРОВЕДЕНИИ АНТИКОРРОЗИОННЫХ РАБОТ

7.1 При проведении антикоррозионных работ необходимо соблюдать требования к условиям окружающей среды (температура и относительная влажность воздуха).

7.2 Для получения качественного покрытия необходимо следить за отсутствием влаги на окрашиваемой поверхности. Конденсация влаги из окружающего воздуха на металлической поверхности не происходит, если температура металлической поверхности на 3° выше точки росы.

7.3 Антикоррозионные работы проводятся при температуре окружающего воздуха не ниже +5°С и относительной влажности воздуха не выше 80%.

7.4 Запрещается проведение антикоррозионных работ на наружной поверхности резервуаров всех типов и на внутренней поверхности резервуаров при отсутствии стационарной крыши во время выпадения осадков (дождь, снег) или вероятности их выпадения в течение времени, необходимого для подготовки поверхности, нанесения и отверждения покрытия до отлипа согласно п. 3.6.1 ГОСТ 19007.

7.5 Проведение антикоррозионных работ внутри резервуара с плавающей крышей допускается при условии временной герметизации зазора между стенкой и вторичным уплотнением затвора.

7.6 При проведении антикоррозионных работ внутри резервуаров типа РВС и РВСП для создания оптимальных условий используют установки для подогрева и осушки воздуха.

8 ТРЕБОВАНИЯ К ПОДГОТОВКЕ ПОВЕРХНОСТИ РЕЗЕРВУАРА

8.1 Общие требования

8.1.1 Подготовка металлической поверхности резервуара перед окраской включает следующие операции:

- обезжиривание участков с любой степенью зажиренности по ГОСТ 9.402;

- очистка от окислов;

- обеспыливание;

- осушка (при необходимости).

8.1.2 Обезжиривание участков с любой степенью зажиренности производят органическими растворителями или моющими составами в соответствии с ГОСТ 9.402.

8.1.3 Очистка от окислов производится струйным абразивным методом для получения максимальной адгезии покрытия с металлом. В процессе очистки с поверхности металла удаляют окалину и ржавчину, а также создают на металлической поверхности шероховатость в соответствии с требованием технической документации на ЛКМ. При антикоррозионной защите наружной поверхности действующего резервуара без вывода его из эксплуатации очистку поверхности производят гидроабразивным методом.

8.1.4 Для струйной абразивной очистки используют абразивные материалы: купершлак Nastra фирмы Franz L. BRUMMER GmbH&Co., Германия, и купершлак ОАО «Уралгрит», Россия, ТУ 3989-001-15050378-2003. Допускается использовать другие отечественные и импортные абразивные материалы, удовлетворяющие ИСО 11126, прошедшие испытания в ООО «Институт ВНИИСТ» и имеющие санитарно-эпидемиологическое заключение: диоксид алюминия (ИСО 11126-7), шлак медеплавильного производства (ИСО 11126-3) или топочный шлак (ИСО 11126-4) с размером частиц 0,2-2,8 мм. Кратность использования диоксида алюминия - 5, купершлака и топочного шлаков - 1.

8.1.5 Применяемые абразивные материалы должны удовлетворять требованиям технической документации по твердости (ИСО 11127-4), фракционному составу (ИСО 11127-2), плотности (ИСО 11127-3), влажности (ИСО 11127-6).

8.1.6 Сжатый воздух, предназначенный для абразивной обработки и окрашивания методом распыления, должен соответствовать требованиям ГОСТ 9.010.

8.1.7 Особое внимание должно быть обращено на очистку сварных швов, раковин, оспин и труднодоступных мест. Перед очисткой сварных швов тщательно удаляют сварочные брызги, пригар, шлак. Данные работы допускается проводить ручными или механизированными металлическими щетками или другим инструментом.

8.1.8 Абразивную очистку крупногабаритных резервуарных конструкций производят поэтапно. При этом обрабатываемая за один раз поверхность не должна превышать площадь, которая может быть защищена до ее окисления. Интервал между подготовкой поверхности и окрашиванием определяется технической документацией на конкретный ЛКМ, но не должен превышать 6 часов согласно ГОСТ 9.402.

8.1.9 Размер обрабатываемой поверхности рассчитывают с учетом возможностей применяемого оборудования для проведения антикоррозионных работ, типа резервуара и типа ЛКМ.

8.1.10 По окончании абразивной очистки и оседания пыли удаляют отработанный абразивный материал из рабочей зоны и производят обеспыливание поверхности с помощью вакуумной системы отсоса пыли.

8.1.11 Поверхность, подготовленная к окрашиванию, должна быть сухой, обеспыленной, без загрязнений маслами, смазками, не иметь налета вторичной коррозии.

8.1.12 Подготовленная к окраске поверхность подлежит контролю по следующим показателям: степень очистки от окислов, шероховатость поверхности, степень обеспыливания и содержание солей (см. раздел 11.4 настоящих Правил).

8.1.13 При наличии на поверхности участков, не соответствующих требованиям, обработку повторяют.

8.1.14 Работы по поэтапной подготовке поверхности фиксируют в журнале пооперационного контроля (приложение В). Координаты поверхности определяют согласно схеме поэтапного проведения антикоррозионных работ.

8.1.15 По окончании работ комиссия составляет акт на скрытые работы по подготовке внутренней поверхности резервуара к окраске, отражающий качество подготовки поверхности (приложение Б).

8.2 Подготовка наружной поверхности резервуаров

8.2.1 Подготовка наружной поверхности вновь строящихся резервуаров и резервуаров, выведенных в ремонт

8.2.1.1 При подготовке наружной поверхности вновь строящихся резервуаров и резервуаров, выведенных в ремонт, следует руководствоваться требованиями раздела 8.1.

8.2.1.2 При проведении струйной абразивной очистки резервуаров, выведенных в ремонт, остатки старой краски должны быть полностью удалены.

8.2.2 Подготовка наружной поверхности действующих резервуаров без вывода их из эксплуатации

8.2.2.1 Антикоррозионная защита действующих резервуаров без вывода их из эксплуатации относится к работам повышенной опасности и проводится в строгом соответствии с типовыми инструкциями по организации безопасного проведения работ повышенной опасности. Непосредственно в момент выполнения работ по подготовке поверхности и окраске наружной поверхности действующего резервуара без вывода его из эксплуатации запрещаются работы по приему и откачке нефти из резервуара. Заполнение резервуара со стационарной крышей без понтона должно быть максимально возможным с целью предотвращения образования паровоздушной смеси и снижения риска возникновения пожара.

8.2.2.2 При удалении сварочных брызг, пригара, шлака и при очистке сварочных швов, раковин, оспин и труднодоступных мест используют ручной или механизированный инструмент во взрывобезопасном исполнении с подачей воды.

8.2.2.3 Очистку наружной поверхности резервуара от окислов и остатков старого покрытия, включая конструкции и трубопроводы в пределах каре, а также верхнюю часть плавающей крыши и верхнюю часть боковой поверхности резервуара производят в соответствии с разделом 8.1 с заменой абразивной обработки на гидроабразивную обработку. После гидроабразивной очистки производят промывку водой для удаления абразива и обдув теплым воздухом для удаления влаги и осушки поверхности перед нанесением антикоррозионного покрытия.

8.3 Подготовка внутренней поверхности

8.3.1 Подготовка внутренней поверхности вновь строящихся резервуаров.

8.3.1.1 Подготовку внутренней поверхности вновь строящихся резервуаров производят в соответствии с требованиями раздела 8.1 в последовательности, определенной в разделе 6.6.

8.3.1.2 В резервуарах с понтоном или плавающей крышей боковую поверхность резервуара в зоне их движения очищают от продуктов коррозии струйным абразивным методом до степени не ниже Sa 2 с шероховатостью поверхности 20-30 мкм.

8.3.2 Подготовка внутренней поверхности резервуаров, выведенных в ремонт

8.3.2.1 Подготовку резервуара к антикоррозионной защите производят в соответствии с ОР-016.01-28.21.00-КТН-049-1-04 «Регламент вывода из эксплуатации, проведения диагностики, капитального ремонта (реконструкции) резервуаров и ввода их в эксплуатацию».

8.3.2.2 Перед проведением антикоррозионных работ на резервуарах, выведенных в ремонт, проводятся следующие подготовительные работы:

- опорожнение,

- очистка резервуара от остатков нефти и парафиновых отложений,

- диагностика,

- текущий или капитальный ремонт металлоконструкций и внутренней обвязки резервуара в зависимости от результатов диагностики.

8.3.2.3 После производства работ по диагностике и ремонта резервуара проводят гидравлические испытания резервуара.

8.3.2.4 Резервуар, подготовленный к проведению антикоррозионных работ, должен соответствовать требованиям ОР-016.01-28.21.00-КТН-049-1-04 и требованиям к конструкции настоящих Правил (раздел 3, приложение Д). По окончании работ резервуар принимается по акту (приложение А).

8.3.2.5 Дальнейшие работы по подготовке поверхности резервуара к нанесению ЛКМ проводятся в соответствии с требованиями раздела 8.1 и 8.3.1.

9 ТРЕБОВАНИЯ К ЛКМ И ПОДГОТОВКЕ ИХ К НАНЕСЕНИЮ

9.1 Поставляемые для антикоррозионной защиты ЛКМ должны удовлетворять требованиям технической документации. Качество поступающих материалов должно быть подтверждено сертификатами предприятия-изготовителя.

9.2 При поставке ЛКМ Поставщик должен представить технические данные на материал (инструкцию), включающие:

- соотношение компонентов и жизнеспособность после смешения (для двухкомпонентных ЛКМ),

- рекомендации по режимам нанесения и отверждения ЛКМ (каждого слоя и покрытия в целом),

- допустимое время отверждения ЛКМ до возможности попадания влаги на поверхность покрытия,

- рекомендации по оборудованию для нанесения,

- требования безопасности при работе с данным материалом.

При необходимости Производитель работ имеет право запрашивать у Поставщика ЛКМ дополнительную информацию.

9.3 Подготовка к нанесению двухкомпонентных ЛКМ заключается в смешении компонентов в соотношении, определяемом технической документацией на материал. Количество приготовленного состава рассчитывают с учетом жизнеспособности ЛКМ. При повышении температуры жизнеспособность материала сокращается, что отражено в технической документации на материал и ППР.

9.4 Однокомпонентные полиуретановые ЛКМ поставляются в готовом к употреблению состоянии. Подготовка их к применению заключается в тщательном перемешивании (вручную или с помощью механической мешалки) до достижения однородности материала и при необходимости разведении его до требуемой вязкости согласно технической документации.

10 ТРЕБОВАНИЯ К НАНЕСЕНИЮ И ОТВЕРЖДЕНИЮ ЛКМ

10.1 Общие требования

10.1.1 ЛКМ наносят только на чистую сухую поверхность. Не допускается проводить окрашивание по мокрой или отпотевшей поверхности. В случае отпотевания поверхности необходимо осушить ее нагретым очищенным воздухом до удаления влаги.

10.1.2 Применяемые для разбавления ЛКМ растворители должны соответствовать указанным в технической документации на материал.

10.1.3 По окончании работ или при длительном перерыве в работе оборудование для нанесения промывают и очищают растворителем, указанным в технической документации на материал.

10.1.4 Высоковязкие эпоксидные и однокомпонентные полиуретановые материалы наносят методом безвоздушного распыления. Кромки, углы, сварные швы, заклепки и т.п. предварительно окрашивают кистью или валиком на их ширину +10 мм с каждой стороны.

10.1.5 При невозможности нанесения ЛКМ на труднодоступные участки методом распыления окраску производят кистью или валиком, соблюдая количество слоев и соответствующие требования (п. 11.5.10).

10.1.6 Грунтовки наносят пневматическим или безвоздушным распылением.

10.1.7 При антикоррозионной защите наружной поверхности резервуара запрещается нанесение ЛКМ во время выпадения осадков (дождь, снег) или вероятности их выпадения в течение времени, необходимого для высыхания покрытия до отлипа согласно п. 3.6.1 ГОСТ 19007.

10.1.8 В случае угрозы непрогнозируемого выпадения осадков следует создать навес над окрашиваемой поверхностью на время нанесения и отверждения ЛКМ до отлипа согласно п. 3.6.1 ГОСТ 19007. При невозможности создания навеса и выпадении осадков, а также при образовании конденсата на поверхности покрытия, не прошедшего отверждение до отлипа, ЛКМ смывают и производят повторное окрашивание с предварительным контролем металлической поверхности на соответствие требованиям раздела 11.4. Если поверхность не соответствует требованиям, производят повторную абразивную очистку.

10.1.9 На покрытие, отвержденное до отлипа, осадки и конденсат не влияют.

10.1.10 Покрытие должно наноситься равномерным слоем. В процессе работы визуально контролируют сплошность на наличие неокрашенных участков и толщину мокрой и сухой пленки каждого нанесенного слоя.

10.1.11 Покрывные слои (1 или 2) наносят за один проход.

10.1.12 Отверждение каждого слоя и покрытия в целом производят согласно режимам, указанным в технической документации на применяемый ЛКМ. Время отверждения зависит от условий окружающей среды.

10.1.13 При превышении максимального времени межслойной сушки покрытие зачищают шкуркой для придания шероховатости поверхности согласно рекомендациям Поставщика ЛКМ.

10.1.14 Время выдержки внутреннего покрытия до эксплуатации после полного отверждения определяется технической документацией на систему покрытия и зависит от условий окружающей среды. При температуре окружающей среды 20°С выдержка составляет 7 суток. При более низких температурах время выдержки увеличивается.

10.1.15 После выдержки покрытия согласно п. 10.1.11 производят контроль в соответствии с разделом 11.6 настоящих Правил.

10.2 Требования к нанесению ЛКМ на наружную поверхность резервуаров

10.2.1 ЛКМ наносят на наружную поверхность резервуара, трубопроводы и конструкции в пределах каре, а также на верхнюю часть плавающей крыши и верхнюю часть боковой поверхности резервуара в соответствии с требованиями раздела 10.1 настоящих Правил.

10.2.2 При производстве окрасочных работ на действующих резервуарах должно строго соблюдаться требование, указанное в п. 8.2.2.1 и 13.1.4.

10.3 Требования к нанесению ЛКМ на внутреннюю поверхность резервуаров

10.3.1 Покрытия нормального и усиленного типа

10.3.1.1 Покрытия нормального и усиленного типа наносят в соответствии с требованиями раздела 10.1.

10.3.2 Покрытия особо усиленного типа на основе эпоксидных ЛКМ, усиленных стекломатами

10.3.2.1 Нанесение покрытия особо усиленного типа осуществляют в соответствии с руководящим документом «Использование толстопленочных эпоксидных покрытий, усиленных стекловолокном, для защиты внутренних поверхностей днища и первого пояса резервуаров для нефти и нефтепродуктов», являющимся Дополнением к РД-08-95-95 «Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов». Данное Дополнение и Изменение № 1 согласовано Госгортехнадзором России письмом № 10-03/409 от 01.06.2000 г. и введено в действие с 01.06.2000 г.

10.3.2.2 Толщина и качество эпоксидного покрытия, усиленного стекловолокном, зависят от соблюдения нормы расхода эпоксидного ЛКМ и стекловолокна при нанесении каждого слоя. Нормы определены технической документацией на систему покрытия.

10.3.2.3 Эпоксидное покрытие, усиленное стекломатами, состоит из грунтовочного слоя, нанесенного на подготовленную металлическую поверхность, и 2-3 слоев эпоксидного состава, не содержащего растворитель, с промежуточной прокладкой стекломатами.

10.3.2.4 Эпоксидный грунтовочный слой наносят методом распыления в 1 слой толщиной, соответствующей требованиям технической документации. Интервал между подготовкой поверхности и нанесением грунтовки выбирается в соответствии с пунктом 8.1.8.

10.3.2.5 Отверждение грунтовочного слоя производят в соответствии с режимами, приведенными в технической документации на материал.

10.3.2.6 Выравнивание неровностей, соединений, сглаживание сварных швов и мест «стенка-днище» производят вручную при помощи шпатлевки с наполнителем. Шпатлевку с наполнителем готовят из эпоксидного состава (без растворителя), применяемого для толстопленочного покрытия, с добавлением специального наполнителя.

10.3.2.7 Эпоксидный ЛКМ наносят валиком или безвоздушным распылением, в соответствии с технической документации на систему покрытия.

10.3.2.8 Маты из рубленого стекловолокна должны соответствовать по весу требуемому показателю - 300 г/м2. Маты укладывают с 50%-ным нахлестом.

10.3.2.9 На уложенные стекломаты наносят слой эпоксидного ЛКМ валиком или безвоздушным распылением.

10.3.2.10 Прикатывание поверхности игольчатым валиком для удаления воздуха к наружным краям мата.

10.3.2.11 Отверждение первого слоя покрытия производят при температуре окружающего воздуха согласно техническим требованиям на применяемый материал. Время отверждения должно соответствовать требованиям технической документации на применяемый материал.

10.3.2.12 Нанесение второго слоя покрытия, усиленного стекломатами, производят в соответствии с п.п. 10.3.2.7-10.3.2.11.

10.3.2.13 После отверждения второго усиленного слоя наносят слой эпоксидного ЛКМ по п. 10.3.2.7.

10.3.2.14 Нанесение (приклеивание) стеклопрокладки - 30 г/м2.

10.3.2.15 Нанесение покрывного слоя эпоксидного ЛКМ валиком или безвоздушным распылением.

10.3.2.16 Отверждение системы покрытия и промежуточных слоев производят в соответствии с режимами, определяемыми технической документацией на систему покрытия.

10.3.2.17 Для предотвращения риска просачивания хранящихся в резервуаре продуктов под покрытие, усиленное стекловолокном, необходимо соблюдать следующие требования при его нанесении на первый пояс резервуара:

- второй слой стекломата укладывают выше первого на 50 мм;

- слой стеклопрокладки 30 г/м2 укладывают на 50 мм выше первого слоя стекломата;

- покрывной слой эпоксидного ЛКМ (п. 10.3.2.15) наносят с перекрытием слоя стеклопрокладки на 50 мм.

10.3.3 Покрытия особо усиленного типа на основе эпоксидных ЛКМ, усиленных рубленым стекловолокном

10.3.3.1 Эпоксидное покрытие, усиленное рубленым стекловолокном, состоит из грунтовочного слоя, слоя эпоксидного ЛКМ, нанесенного одновременно с рубленым стекловолокном, и покрывного слоя.

10.3.3.2 Нанесение и отверждение грунтовочного слоя производят в соответствии с п. 10.3.2.4 и 10.3.2.5 настоящих Правил.

10.3.3.3 Шпатлевание металлической поверхности производят в соответствии с п. 10.3.2.6.

10.3.3.4 Промежуточный слой эпоксидного ЛКМ с рубленым стекловолокном наносят специальной установкой с тройным соплом. Установка обеспечивает раздельную подачу основы и отвердителя в блок смешения. Стекловолокно автоматически измельчается. В процессе нанесения достигается эффективное соединение распыляемого эпоксидного материала с частицами стекловолокна.

10.3.3.5 Отверждение промежуточного слоя производят в соответствии с режимами, указанными в технической документации на систему покрытия.

10.3.3.6 Шлифование поверхности для удаления выступающих частиц стекловолокна.

10.3.3.7 Нанесение покрывного слоя эпоксидного материала.

10.3.3.8 Отверждение в соответствии с режимами, приведенными в технической документации.

10.4 Устранение дефектов покрытия

10.4.1 При наличии отдельных дефектов, имеющих суммарную площадь менее 15 % от общей площади покрытия внутренней или наружной поверхности, покрытие на этих участках следует удалить механическим способом, поверхность зачистить механическим способом до металлического блеска, при необходимости обезжирить и нанести ЛКМ по технологии, соответствующей технологии нанесения основного покрытия.

10.4.2 При наличии дефектных участков с суммарной площадью более 15% покрытие на внутренней и наружной поверхности полностью удаляют и производят повторную окраску согласно настоящей инструкции, включая подготовку поверхности.

10.4.3 При выявлении пор и низкой толщины покрытия поверхность зачищают для придания шероховатости, удаляют пыль и наносят ЛКМ.

10.4.4 Основными дефектами толстопленочного эпоксидного покрытия, усиленного стекломатами, являются воздушные пузыри, возникающие вследствие некачественного выполнения операции прикатывания и недостаточная толщина покрытия. Устранение этих дефектов производят следующим образом:

- устранение воздушных пузырей производят путем их вскрытия и заполнения пустот эпоксидным составом с рубленым стекловолокном по технологии нанесения основного покрытия.

- при недостаточной толщине покрытия поверхности придают шероховатость, очищают от пыли и наносят эпоксидный состав с рубленым стекловолокном.

10.4.5 Основным дефектом покрытия, усиленного рубленым стекловолокном, является выступание над поверхностью покрывного слоя частиц стекловолокна. Этот дефект снижает барьерные свойства покрытия. Для его устранения следует произвести повторное шлифование поверхности, нанесение и отверждение покрывного слоя (п.п.10.3.3.6-10.3.3.8).

10.4.6 Толщина покрытия в зоне ремонта должна быть ровна толщине основного покрытия.

11 ТРЕБОВАНИЯ К КОНТРОЛЮ И ПРИЕМКЕ ПОКРЫТИЯ

11.1 Общие положения

11.1.1 Для качественного выполнения работ по антикоррозионной защите резервуаров для хранения нефти на всех стадиях технологического процесса осуществляют следующие операции контроля:

- условия окружающей среды

- входной контроль ЛКМ и абразивных материалов;

- подготовка металлических поверхностей перед окраской;

- подготовка ЛКМ перед применением;

- качество воздуха, применяемого при подготовке поверхности и нанесении ЛКМ;

- нанесение ЛКМ и отверждение;

- качество готового покрытия.

11.1.2 Контроль осуществляют аттестованные специалисты Производителя работ, прошедшие обучение и имеющие допуск на право проведения данных работ.

11.1.3 Приборы контроля приведены в приложении П.

11.1.4 Допускается использовать приборы других марок и производителей, если их характеристики соответствуют предлагаемому перечню.

11.2 Контроль условий окружающей среды

11.2.1 Контроль условий окружающей среды включает:

- температура воздуха,

- относительная влажность воздуха;

- точка росы;

- температура металлической поверхности.

11.2.2 Все параметры контролируют перед началом и в процессе проведения работ по подготовке поверхности и нанесению ЛКМ.

11.2.3 Температуру воздуха контролируют термометром. Температура не должна быть ниже +5°С.

11.2.4 Относительную влажность воздуха контролируют психрометром. Она не должна превышать 80%.

11.2.5 Точку росы определяют по диаграмме, предварительно измерив относительную влажность и температуру воздуха, температуру металлической поверхности.

11.2.6 Температуру металлической поверхности определяют перед проведением окрасочных работ контактным термометром. Она должна быть не менее чем на 3°С выше точки росы.

11.3 Входной контроль ЛКМ и абразивных материалов

11.3.1 Входной контроль ЛКМ осуществляет Производитель работ. Контроль включает проверку сопроводительной документации на предмет сроков хранения ЛКМ и объемов поставки, осмотр транспортной тары и установление соответствия свойств материала требованиям, указанным в технической документации на материал. Качество полученных ЛКМ оценивают путем сопоставления основных технических характеристик, указанных в сертификате на партию материала, и тех же характеристик в технической документации Поставщика ЛКМ. В сомнительных случаях лаборатория входного контроля проводит испытания по тем или иным показателям.

11.3.2 Пробы ЛКМ отбирают согласно требованиям стандарта ИСО 1512.

11.3.3 Основные технические характеристики ЛКМ, подлежащие проверке:

- условная вязкость (время истечения) для нетиксотропных материалов (ИСО 2431);

- цвет и внешний вид пленки покрытия (ГОСТ 9.032);

- степень высыхания (ГОСТ 19007);

- прочность пленки при ударе (ГОСТ 4765);

- толщина мокрого слоя и сухой пленки (ИСО 2808);

- адгезия покрытия (ИСО 2409, 4624, ASTM D 3359);

- жизнеспособность после смешения (техническая документация на ЛКМ).

11.3.4 Полученные показатели должны соответствовать требованиям технической документации Поставщика ЛКМ.

11.3.5 Входной контроль абразивных материалов включает проверку сопроводительной документации, осмотр транспортной тары и установление соответствия показателей свойств материала, указанных в сертификате на партию абразива, требованиям, указанным в технической документации на него. В сомнительных случаях лаборатория входного контроля проводит испытания по тем или иным показателям.

11.3.6 Основные характеристики абразивных материалов, подлежащие проверке:

- твердость (ИСО 11127-4);

- фракционный состав (ИСО 11127-2);

- плотность (ИСО 11127-3);

- влажность (ИСО 11127-6).

11.4 Контроль качества подготовки поверхности

11.4.1 Качество подготовки металлической поверхности контролируют по следующим показателям:

- степень очистки от окислов (ИСО 8501-1);

- шероховатость (ИСО 8503);

- степень обеспыливания (ИСО 8502-3);

- содержание солей (ИСО 8502-3).

11.4.2 Контроль очистки от окислов осуществляют визуально сравнением с эталонами, представленными в ИСО 8501-1. Степень очистки от окислов должна быть Sa21/2 - Sa3 в зависимости от требований для конкретного ЛКМ. Степень очистки от окислов боковой поверхности резервуаров РВСП и РВСПК в зоне движения понтона и плавающей крыши должна быть Sa 2.

11.4.3 Шероховатость поверхности контролируют с помощью профилометра любого типа или эталонов сравнения по ИСО 8503 и должна соответствовать техническим требованиям на применяемый ЛКМ. Минимальный показатель шероховатости - 30 мкм. Шероховатость боковой поверхности резервуаров РВСП и РВСПК в зоне движения понтона и плавающей крыши должна составлять 20-30 мкм.

11.4.4 Степень обеспыливания контролируют по количеству и размеру частиц пыли путем сравнения с эталоном по ИСО 8502-3. Размер частиц видимых невооруженным глазом лежит в интервале 50-100 мкм.

11.4.5 Содержание солей контролируют по ИСО 8502-2.

11.5 Контроль в процессе нанесения и отверждения ЛКМ

11.5.1 Контроль в процессе нанесения ЛКМ проводят по следующим показателям:

- температура металлической поверхности (термометр);

- температура ЛКМ (термометр);

- качество подготовки поверхности (раздел 11.4);

- нанесение ЛКМ на сварные швы, заклепки и т.п. (визуально);

- сплошность каждого слоя покрытия (ГОСТ 9.032);

- толщина мокрого слоя (ИСО 2808);

- режимы отверждения (ГОСТ 19007);

- толщина сухого слоя (ИСО 2808);

- нанесение кистью слоев ЛКМ в труднодоступных местах (визуально);

- время между нанесением слоев (техническая документация на систему покрытия);

- качество поверхности перед нанесением очередного слоя (визуально);

- количество слоев покрытия (техническая документация на систему покрытия).

11.5.2 Температура металлической поверхности должна быть на 3° выше точки росы для предотвращения образования на ней конденсата.

11.5.3 Температура ЛКМ должна соответствовать требованиям технической документации на материал.