|

||||||||||||||||||||||||

|

УТВЕРЖДАЮ Директор ФГУП СНЦ «Госэкомелиовод» _________________Е.П. Гусенков «___»___________2002 г |

УТВЕРЖДАЮ Главный инженер ОАО ЛМЗ «Свободный сокол» _______________О.П. Лопатин «____»_________2002 г. |

ТРУБЫ ЧУГУННЫЕ НАПОРНЫЕ ВЫСОКОПРОЧНЫЕ ДЛЯ ГИДРОМЕЛИОРАТИВНОГО СТРОИТЕЛЬСТВА И СЕТЕЙ СЕЛЬСКОХОЗЯЙСТВЕННОГО ВОДОСНАБЖЕНИЯ

Технические условия

ТУ

1461-050-50254094-2002

|

РАЗРАБОТАНЫ Главный специалист, к.т.н. _________________А.Д. Алиференков «____»_____________2004 г |

РАЗРАБОТАНЫНачальника технического отдела ОАО ЛМЗ "Свободный сокол" ___________________Ю.В. Бородин «___»___________2002 г. |

Москва 2002

Содержание

1 Пояснительная записка

Настоящие Технические условия разработаны Липецким металлургическим заводом «Свободный сокол» и ФГУП «СНЦ «Госэкомелиовод». Технические требования на трубы, внутреннее цементно-песчаное покрытие, наружное антикоррозионное покрытие, резиновые уплотнительные кольца приведены в соответствие с рекомендациями международных стандартов ИСО: 2531,4179,4633, 8179. Трубы со стыковым раструбным соединением Под резиновое уплотнительное кольцо (универсальное или под соединение ВРС или ВР), фланцевые трубы и сварные изделия из них, муфтовые соединения предназначены для работы в трубопроводах гидромелиоративного строительства и сетях сельскохозяйственного водоснабжения.

Учитывая специфику строительства оросительных систем, где необходимо применение безраструбных труб, для их состыковок в настоящих ТУ предусмотрено два вида муфтовых соединений Типа «Жибо» с объемными и плоскими фланцами.

Цементно-песчаное покрытие предназначено для защиты внутренней поверхности трубы от коррозионных разрушений и обрастаний в процессе их эксплуатации.

Коррозиостойкость трубопроводов из ЧШГ в 7...8 раз выше, чем стальных, срок службы подземных напорных трубопроводов просительных систем и сетей сельхозводоснабжения - не менее 100 лет.

Стоимость строительства напорных трубопроводов Horace, чем стальных и пластмассовых, экономический эффект от внедрения груб из высокопрочного чугуна с шаровидным графитом обеспечивается за счет надежности и долговечности трубопроводов оросительных систем и сетей сельхозводоснабжения.

2 Область применения

Настоящие технические условия распространяются на трубы чугунные напорные высокопрочные, изготовленные из чугуна с шаровидным графитом (ЧШГ) и предназначенные для водонапорных систем, в том числе для гидромелиоративного строительства и сетей сельскохозяйственного водоснабжения.

Настоящие технические условия применимы к трубам из ЧШГ, которые изготовлены центробежным способом литья с раструбными или фланцевыми концами с различными типами соединения в трубопроводе:

- соединением под универсальное уплотнительное резиновое кольцо;

- соединением типа ВРС или ВР;

- фланцевым соединением;

- муфтовым соединением;

- сварным соединением труб и фланцев.

Настоящие технические условия содержат технические требования на материалы, размеры, допуски, механические свойства, методы испытания труб с диаметром условного прохода) от 100 до300 мм, стопоров, болтов.

Трубы предназначены для эксплуатации в трубопроводах оросительных систем и сетей сельхозводоснабжения с допустимым рабочим давлением в трубопроводе до 3,0 МПа включительно для всех типов труб.

Трубы из чугуна с шаровидным графитом с внешним покрытием могут применяться во всех типов почв.

Трубопроводы и труби могут испытывать большие диаметральные прогибы при эксплуатации, сохраняя все функциональные характеристики, что позволяет им выдерживать большую глубину засыпки траншеи и большие транспортные нагрузки и их сочетания.

Соединение ВРС обеспечивает невозможность рассоединения труб, что особенно важно при монтаже трубопроводов в неустойчивых грунтах, в гористой местности, в вертикальном положении труб, при прокладке трубопровода в сложном рельефе местности, в местах опасности осадки грунта и при ударных нагрузках. Свар ной наплыв на гладком конце трубы и два стопора, вдвигаемые после стыковки труб в выемку раструба и фиксируемые стопорной проволокой, не позволяют нарушить соединение.

Раструбное соединение (универсальное стыковое, ВРС и ВР) и муфтовое не являются жесткими и позволяют отклоняться соединенным трубам на угол до 5° дли труб с Dу 100 - 150 мм и до 4° для трубе Dу 200 - 300 мм при сохранении полной герметичности стыка.

Изготовитель поставляет:

- безраструбные трубы с муфтовыми соединениями;

- трубы раструбные под универсальное уплотнительное кольцо с внутренним и наружным покрытием или без покрытий;!

- трубы раструбные под соединение ВРС с внутренним и наружным покрытием или без покрытий;

- трубы раструбные под соединение ВР с внутренним и наружным покрытием или без покрытий;

- уплотнительные резиновые кольца универсальные (тип А или Б) и под соединение ВРС и ВР;

- стопора из высокопрочного чугуна;

- трубы с гладкими концами под сварку (тип А или Б);

- трубы с литым фланцем и гладким концом;

- трубы с литым и приваренным фланцами (тип А или Б);

- фланцы из высокопрочного чугуна (тип А или Б);

- болты и гайки и; высокопрочного чугуна;

- уплотнительные прокладки;

- ремонтные комплекты (муфта-втулка).

При заказе на поставку труб необходимо указывать условный диаметр внутреннего прохода, наличие и толщину цементно-песчаного покрытия, длину и область применена труб.

Примеры условных обозначений труб, фланцев, сварных изделий из труб, стопоров, болтов из ЧШГ, уплотнительных колец и прокладок, ремонтных комплектов:

Труба раструбная под универсальное уплотнительное кольцо, мерной (6000 мм) и немерной длины, D, 300 мм:

- труба раструбная ЧШГХ - 300×6000. ТУ 1461-050-50254094-2002;

- труба раструбная ЧШГХ - 300. ТУ 1461-050-50254094-2002.

Труба раструбная (под соединение ВРС), мерной (6000 мм) и немерной длины, Dу 300 мм (со стопорами):

- труба раструбная ЧШТВРС - 300×6000. ТУ 1461-050-50254094-2002;

- труба раструбная ЧШТВРС - 300. ТУ 1461-050-50254094-2002.

Труба раструбная (под соединение ВР), мерной (6000 мм) и немерной длины, Dу 300 мм:

- труба раструбная ЧШГВР - 300×6000. ТУ 1461-050-50254094-2002;

- труба раструбная ЧШГВР - 300. ТУ 1461-050-50254094-2002.

Стопора из высокопрочного чугуна для труб Dy , 300 мм (левый и правый):

- стопора ЧШГ 300. ТУ 1461-050-50254094-2002.

Универсальное уплотнительное резиновое кольцо Dy 300 мм тип А или Б:

- резиновое кольцо ХА - 300. ТУ 2531-895-00152106-94;

- резиновое кольцо ХБ - 300. ТУ 2531-895-00152106-94.

Уплотнительное резиновое кольцо (под соединение ВРС и ВР) для труб Dу 300 мм:

- резиновое кольцо ВРС-300. ТУ 2531-895-00152106-94.

Труба с гладкими концами под сварку (тип А и тип Б), мерной (6000 мм) и немерной длины, Dv 300 мм:

- труба ЧШГСА-300×6000. ТУ 1461-050-50254094-2002;

- труба ЧШГСА-300. ТУ 1461-050-50254094-2002;

- труба ЧШГСБ-300×6000. ТУ 1461-050-50254094-2002;

- труба ЧШГСБ-300. ТУ 1461-050-50254094-2002.

Труба с литым фланцем и гладким концом, мерной (6000 мм) и немерной длины, Dy 300 мм:

- труба ЧШГФ-300×6000. ТУ 1461-050-50254094-2002;

- труба ЧШГФ-300. ТУ 1461-050-50254094-2002.

Труба с литым и припаренным фланцами (тип А), мерной (6000 мм) и немерной длины, Dу 300 мм:

- труба ЧШГФФСА-300×6000. ТУ 1461-050-50254094-2002;

- труба ЧШГФФСА-300. ТУ 1461-050-50254094-2002.

Труба с литым и приваренным фланцами (тип Б), мерной (6000 мм) и немерной длины, Dу 300 мм:

- труба ЧШГФФСБ-300×6000. ТУ 1461-050-50254094-2002;

- труба ЧШГФФСБ-300. ТУ 1461-050-50254094-2002.

Фланец из высокопрочного чугуна (тип А), под сварку для трубы Dy 300 мм:

- фланец ЧШГСА-300. ТУ 1461-050-50254094-2002.

Фланец из высокопрочного чугуна (тип Б), под сварку для трубы Dу 300 мм:

- фланец ЧШГСБ-300. ТУ 1461-050-50254094-2002.

Болт с гайкой из высокопрочного чугуна для фланцевого соединения труб Dу 300:

- болт и гайка ЧШГ-300. ТУ 1461-050-50254094-2002.

Уплотнительная прокладка для фланцевого соединения труб Dy 300 мм:

- прокладка Ф-300. ТУ 1461-050-50254094-2002.

Муфтовое соединение для труб Dy 300 мм Dy 300 мм из высокопрочного чугуна с резиновыми кольцами:

- муфтовое соединение ЧШГ-МС - 300. ТУ 1461-050-50254094-2002.

3 Нормативные ссылки

В настоящих технических условиях использованы ссылки на следующие стандарты:

ГОСТ 26645-85 Отливки из металлов и сплавов.: Допуски размеров, массы и припуски на механическую обработку.

ГОСТ 3845-75 Трубы металлические. Методы испытания гидравлическим давлением.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости по Бринелю.

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Маркировка, упаковки, транспортирование, хранение.

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний.

ГОСТ 3443-87 Отливки из чугуна с различной формой графита. Методы определения структуры.

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок.

ГОСТ 9583-75 Трубы чугунные напорные, изготовленные методами центробежного и полунепрерывного литья.

ГОСТ 2246-70 Проволока стальная сварочная.

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения.

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

ГОСТ 5631-79 Лак БТ-577 а краска БТ-177. Технические условия.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

СНиП 2.04.02-84 Водоснабжение. Наружные сети и сооружения.

СНиП 3.05.04-85 Наружные сети и сооружения водоснабжения и канализации.

СНиП III-4-80 Техника безопасности в строительстве.

СанПиН 2.1.4.559-96 Питьевая вода и водоснабжение населенных мест.

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения.

СНиП 2.06.03-85 Мелиоративные системы и сооружения.

СНиП 3.07.03-85* Мелиоративные системы и сооружениям.

Постановление Правительства России от 01.01.2002г. № 1 «О классификации основных средств, включаемых в амортизационные группы».

4 Определения

В настоящих технических условиях используются следующие определения;

4.1 Высокопрочный чугун с шаровидным графитом: тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

4.2 Компоненты трубопровода: трубы, фитинги, арматура, клапаны, гидранты и др.

4.3 Труба: отливка с равномерным каналом, с прямой осью, имеющая раструбные, охватываемые или фланцевые концы, исключая фланцевые раструбы, фланцевые охватываемые концы и узкие втулки, которые классифицируются как фитинги, безраструбные трубы.

4.4 Фитинг: присоединяемая к трубе отливка, которая обеспечивает отклонение, изменение направления трубопровода или канала.

4.5 Арматура: компонент трубопровода, кроме; трубы и фитинга, который используется в трубопроводе в качестве стопорных колец для фиксированных соединений (см. п.4.10).

4.6 Охватываемый конец: конец трубы, помещаемый в раструбное соединение.

4.7 Раструб: охватывающий конец трубы.

4.8 Гибкое соединение: раструбное или муфтовое соединение, которое обеспечивает значительное угловое отклонение и параллельное или перпендикулярное движение относительно оси трубы.

4.9 Вталкивающее гибкое соединение: гибкое соединение, собранное посредством толчка охватываемого конца через прокладки в раструб сопряженного компонента.

4.10 Допустимое рабочее давление: внутреннее давление, исключая скачки давления, которое компоненты трубопровода должны безопасно выдерживать при постоянной работе.

4.11 Партия: количество отливок, из которого выбирается образец для испытаний.

5 Технические требования

5.1Трубы, фланцы стопоры, муфты, втулки и болты из высокопрочного чугуна с шаровидным графитом должны соответствовать требованиям настоящих технических условий.

5.2Трубы, фланцы, стопоры, муфты, втулки и болты должны изготавливаться из высокопрочно по чугуна с шаровидным графитом.

5.3 Твердость металла не должна превышать 230 НВ для труб и 250 НВ для фланцев, стопоров, муфт, втулок и болтов.

5.4 Механические свойства металла труб, фланцев, стопоров, муфт, втулок и болтов, определяемые при испытании образцов на растяжение, должны быть не менее:

|

Временное сопротивление σв МПа (кгс/мм2) |

420(42) |

|

Условный предел текучести σв, МПа (кгс/мм2) |

300(30) |

|

Относительное удлинение δ,% |

10,0 |

Примечание -Величина предела текучести контролируется по требованию потребителя.

5.5 Все трубы должны выдерживать испытательное гидравлическое давление не менее 5 МПа (50,0 кгс/см2).

5.6 На наружной и внутренней поверхностях труб допускаются пороки, обусловленные способом производства и не влияющие на герметичность труб при гидравлическом испытании.

5.7 На внутренней поверхности раструба трубы в месте расположения резинового уплотнительного кольца не допускаются наплывы металла и раковины.

5.8 Допускается исправление дефектов трубы заваркой с последующей зачисткой мест заварки на рабочих поверхностях стыкуемых частей. После исправления дефектов трубы должны пройти повторное гидроиспытание по пункту 5.5.

5.9 Трубы не должны иметь отклонение от прямолинейности на величину более 0,125.% от их длины.

5.10Размеры труб, фланцев, стопоров, муфт, втулок, уплотнительных резиновых колец, уплотнительных прокладок и болтов должны соответствовать величинам, указанным в таблицах раздела 10. Масса указана расчетная.

5.11Трубы раструбные под универсальное уплотнительное кольцо, под соединение ВРС, ВР и трубы с гладкими концами поставляются мерной длиной (L), равной 6000, 5800, 5600 мм с допуском±30 мм. Фланцевые трубы поставляются мерной длины (L) 6000, 5800, 5600 мм допуском ±10 мм.

Примечание - В зависимости от способа соединения труб допускается увеличение мерной длины 6000 мм до 6100 мм за счет уменьшения длины раструба (l1) (кроме фланцевых труб).

При поставке труб одной мерной длины допускается поставка до 10% труб другой мерной длины с определением общей длины поставляемых труб путем суммирования эффективных длин труб.

По заказу потребителя труба может быть изготовлена любой длины менее 6000 мм.

5.12 Предельные отклонения по толщине стенки трубы S и по наружному диаметру цилиндрической части D, не должны превышать величин, указанных в таблицах 1 - 6, 11 - 14.

Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

5.13 Отклонение фактической массы труб от теоретической не должно превышать: для труб диаметром Dy от 100 до 200 мм включительно ± 8% , для труб диаметром Dy 250-300 мм включительно ± 5%.

Примечание - Допускается превышение максимальной массы трубы при соблюдении всех остальных требований настоящих технических условий.

5.15 Трубы раструбные поставляются потребителю в комплекте с уплотнительными резиновыми кольцами. Состав материала и свойства уплотнительных резиновых колец регламентируются ТУ 2531-895-00152106-94 и технической документацией предприятия-изготовителя.

5.16 Торец гладкого конца раструбной трубы должен иметь с наружной стороны фаску для монтажа и демонтажа труб.

5.17 На наружную поверхность гладкого конца трубы под соединение ВРС наплавляется кольцевой поясок аустенитно-хромоникелевой проволокой диаметром 1,2 мм (ГОСТ 2246-70).

5.18 Трубы под соединение ВРС поставляются потребителю в комплекте со стопорами. Размеры и масса стопорных колец должны соответствовать таблице 10 и рисунку 10. В левый стопор вваривается проволока стальная низкоуглеродистая (ГОСТ 3282-74).

5.19 Наружная поверхность труб, поставляемых покрытием, должна быть защищена битумным лаком по ГОСТ 5631-79 или другим нетоксичным материалом, разрешенным Государственным Комитетом санэпиднадзора РФ для применения в качестве наружных покрытий трубопроводов в хозяйственно-питьевом водоснабжении.

5.20 На внутреннюю поверхность труб, поставляемых с покрытием может быть нанесен матер: зал, соответствующий «Перечню материалов, реагентов и малогабаритных очистных устройств, разрешенных ГКСЭН РФ для применения в хозяйственно-питьевом водоснабжении»

Разрешается использование материалов, имеющих гигиеническое заключение или сертификат соответствия со ссылкой на гигиеническое заключение для целевого использования материала.

В случае нанесения на внутреннюю поверхность труб цементно-песчаного покрытия:

- оптимальная толщина покрытия S1 должна соответствовать величинам, указанным в таблицах 2, 4, 6;

- среднее значение толщины покрытия должно быть не менее 2,5 мм;

- минимальное значение толщины, измеренное в любой точке трубы, должно быть не менее 1,5 мм.

Допускается уменьшение толщины цементно-песчаного покрытия менее 1,5 мм на расстоянии не более 50 мм от концов трубы.

По заказу потребителя возможно увеличение толщины покрытия.

Цементно-песчаное покрытие должно быть сплошным и иметь гладкую поверхность. Состав и свойства цементно-песчаного покрытия регламентируются технической документацией предприятия-изготовителя и ГОСТ 10178-85, ГОСТ 8736-93.

Примечание - Допускаются незначительные шероховатости, трещины и наплывы на поверхности внутреннего цементно-песчаного покрытия, обусловленные способом нанесения этого покрытия и не влияющие на эксплуатационные характеристики труб.

Ширина раскрытия продольных и поперечных усадочных трещин должна быть не более 0,8 мм.

5.21 Допускается ремонт поврежденных или некачественных участков цементно-песчаного покрытия.

5.22 Допускаемые отклонения на механическую обработку и сверловку фланцев устанавливаются следующие:

а) по диаметру отверстий под болты во фланцах +1 мм;

б) по расстоянию между центрами отверстий ±0,5 мм;

в) по толщине обработанного фланца ±1 мм;

г) смещение центра окружности расположения центров болтовых отверстий относительно центра внутреннего диаметра фланца не должно превышать ±1 мм.

5.23 Трубы фланцевые поставляются с болтами и уплотнительными прокладками.

5.24 Трубы фланцевые поставляются без покрытия. По требованию потребителя фланцевые трубы поставляются с наружном и внутренним покрытием.

5.25 Фланцевое муфтовое соединение поставляется в комплекте с болтами и резиновыми кольцами. На рабочих поверхностях муфты и втулки не допускаются раковины.

6 Правила приемки

6.1 Трубы, фланцы, стопоры и болты предъявляются к приемке партиями. Количество проверяемых в партия отливок устанавливается предприятием-изготовителем.

6.2 Трубы из ВЧШГ подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- гидравлическое испытание;

- неразрушающий контроль.

6.3 Осмотру, обмеру, гидроиспытанию должна быть подвергнута каждая труба.

6.4 Проверка твердости и механических свойств металла проводится на образцах, изготовленных из любых труб каждого диаметра в проверяемой партии.

6.5 Проверка механических свойств фланцев, стопоров и болтов из чугуна с шаровидном графитом проводится на образце, изготовленном из детали или отдельно отлитой заготовки.

6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, производятся повторные испытания по этому показателю удвоенного количества образцов взятых от той же партии.

Результаты повторных испытаний распространяются на всю партию.

Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие поштучному контролю по невыполняемому показателю.

6.7Результаты гидравлического испытания труб считаются удовлетворительными, если на наружной поверхности их не обнаружено видимой протечки, выпотевания или другого признака повреждения.

6.8 Толщина цементно-песчаного покрытая должна быть проверена не менее чем на одной тpyбe каждого диаметра от партии.

6.9 Для труб, имеющих сварное соединение, допускается проведение пневматических испытании вместо гидроиспытания на плотность сварных соединений.

Результаты пневматических испытаний считаются удовлетворительными, если не обнаружено признаков нарушения герметичности трубы.

6.10 Дефекты сварного шва, обнаруженные при пневматических и гидравлических испытаниях, подлежат исправлению заваркой, а сварной шов - повторным испытаниям.

7 Методы испытаний

7.1 Для контроля свойств металла труб от гладкого конца отобранной трубы отрезают кольцо, из которого изготавливают образцы для проведения механических испытаний и определения твердости. Изготовление и испытание образцов проводится согласно ГОСТ 1497-84 и ГОСТ 27208-87,

7.2 Для определения механических свойств металла фланцев, втулок, стопоров и болтов применяют отдельно отлитые заготовки согласно ГОСТ 7293-85 или образцы; изготовленные из деталей.

7.3 Испытание на твердость металла труб, фланцев, втулок, стопоров и болтов проводится по ГОСТ 9012-59.

7.4 Гидравлическое испытание труб проводится по ГОСТ 3845-75.

7.5 Пневматическое испытание сварных швов проводится по методике завода-изготовителя. Испытание проводится путей погружения изделия в воду или путем нанесения на поверхность изделия пенного раствора.

7.6 Неразрушающий контроль проводится по методике завода-изготовителя.

7.7 Осмотр труб производится визуально.

7.8 Геометрические размеры труб контролируются стандартными мерительными инструментами или инструментом изготовленным по чертежам завода-изготовителя.

7.9 Проверка прямолинейности труб проводится визуально. В случае сомнения, отклонение может быть измерено линейкой щупами или другими методами по методике завода-изготовителя.

7.10 Контроль качества цементно-песчаного покрытия производится визуально.

7.11 Толщина внутреннего цементно-песчаного покрытия труб контролируется непосредственно после его нанесения путем прокалывания специальным щупом, изготовленным по чертежам завода-изготовителя.

7.12 Среднее значение толщины внутреннего цементно-песчаного покрытия измеряется в любом сечении перпендикулярном оси трубы в 4-х точках, разделенных интервалами в 90°С.

8 Маркировка, упаковка, транспортирование и хранение

8.1 Упаковка, транспортирование и хранение труб, оформление документации должно производиться в соответствии с требованиями ГОСТ 10692-80.

8.2 Трубы должны быть маркированы краской или иметь литую маркировку на торце раструба. На трубе должны был нанесены следующие обозначения:

- товарный знак предприятия-изготовителя;

- диаметр условного прохода;

- тип уплотнительного кольца (соединения);

- год изготовления;

- обозначение, что материалом трубы является чугун с шаровидной формой графита (ЧШГ).

8.3 При перевозке труб автотранспортом длина свисающих концов не должна превышать 25% от длины трубы.

8.4 Хранение труб на складах и строительных площадках должно производиться в штабелях, уложенных на ровных площадках. Нижние и последующие ряды укладываются на прокладки. Раструбы в каждом ряду должны быть направлены попеременно в противоположные стороны.

Допускается складирование труб без прокладок и специальных стеллажах, исключающих раскатывание и повреждение труб.

8.5 При хранении труб высота штабеля не должна пресыщать 3-х метров.

8.6 Возможна упаковка труб в пакеты с прокладками между рядами по методике завода-изготовителя.

8.7 На каждую отгружаемую потребителю партию труб Поставщик выдает документ о качестве груб, в котором должны быть указаны: наименование предприятия-изготовителя, диаметр труб, их количество и общая длина в метрах, теоретическая масса, тип и количество уплотнительных колец, величина гидроиспытания (или пневмоиспытания для сварных труб), предел прочности при растяжении, относительное удлинение и твердость металла труб.

8.8 Стопора под соединение ВРС, муфты и втулки, хранятся в открытой таре, рассортированные по диаметрам.

8.9 Резиновые кольца должны храниться в закрытых помещениях при температуре от 0 до 25°С, на расстоянии не менее 1 м от отопительных приборов и должны быть защищены от прямого солнечного света, загрязнения смазочными материалами, маслами, керосином, бензином, кислотами и щелочами, оказывающими вредное воздействие на резину.

9 Указания по эксплуатации трубопроводов

9.1 При проектировали, производстве и приемке работ по строительству, реконструкции и ремонту трубопроводов должны учитываться требования СНиП 2.04.02-84, СНиП 3.05.04-85, СНиП III-4-80, СНиП 2.06.03-85, СНиП 3.07.03-85*и других глав СНиП по организации строительства, соответствующих государственных стандартов и нормативных документов по экологической и пожарной безопасности при производстве работ.

9.2 Монтаж трубопроводов должен осуществляться,c учетом требований СНиП 3.05.04-85.

9.3Испытания сетей водоснабжения должны проводиться с учетом основных требований СНиП 2.04.02-84, СНиП 3.05.04-85 и в соответствии с проектом.

9.4Порядок промывки и дезинфекции трубопроводов принимается в соответствии со СНиП 3.05.04-85 и СанПиН 2.1.4.559-96.

9.5Сдача в эксплуатацию сетей водоснабжения осуществляется в соответствии с требованиями СНиП 3.01.04-87 и проекта.

9.6Требования безопасности и охраны окружающей среды.

При производстве работ по монтажу систем водоснабжения необходимо соблюдать требования СНиП III-4-80.

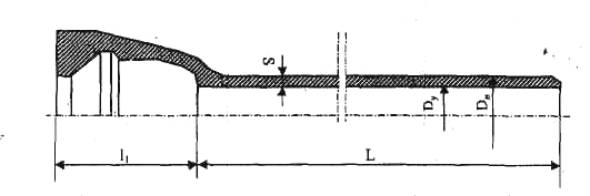

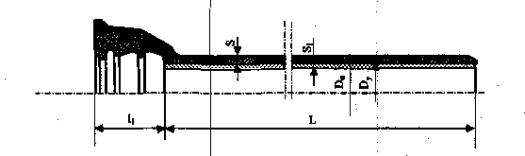

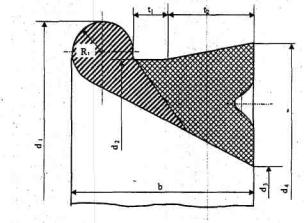

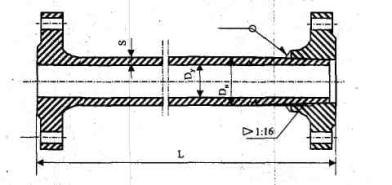

10.1 Труба раструбная под универсальное резиновое кольцо (без цементного покрытия)

Рисунок 1

|

Размеры в миллиметрах |

||||||||

|

Dу |

DH |

S |

l1 |

Масса раструба, кг |

Месса 1м трубы без раструба, кг |

Масса трубы с раструбом, кг при расчетной длине L |

||

|

5600 |

3800 |

6000 |

||||||

|

100 |

|

6,0-1,3 |

85 |

4,6 |

15,5 |

91,4 |

94,5 |

97,6 |

|

150 |

|

6,0-1,3 |

90 |

7,8 |

23,5 |

139,4 |

144,1 |

148,8 |

|

200 |

|

6,3-1,5 |

89 |

10,5 |

31,4 |

186,3 |

192,6 |

198,9 |

|

250 |

|

6,8-1,6 |

94 |

14,0 |

41,2 |

244,7 |

253,0 |

261,2 |

|

300 |

|

7,2-1,6 |

98 |

18,0 |

52,1 |

309,8 |

320,2 |

330,6 |

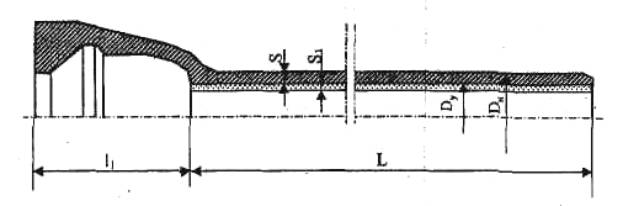

10.2 Труба раструбная под универсальное резиновое кольцо (с цементным покрытием)

Рисунок 2

|

Размеры в миллиметрах |

|||||||||

|

Dу |

DH |

S |

S1 |

l1 |

Масса раструба, кг |

Месса 1м трубы без раструба, кг |

Масса трубы с раструбом, кг при расчетной длине L |

||

|

5600 |

5800 |

6000 |

|||||||

|

100 |

|

6,0-1,3 |

3 |

85 |

4,6 |

17,8 |

104,3 |

107,8 |

111,4 |

|

150 |

|

6,0-1,3 |

3 |

90 |

7,8 |

26,8 |

157,9 |

163,2 |

168,6 |

|

200 |

|

6,3-1,5 |

3 |

89 |

10,5 |

36,2 |

213,2 |

220,5 |

227,7 |

|

250 |

|

6,8-1,6 |

3 |

94 |

14,0 |

47,1 |

277,8 |

287,2 |

296,6 |

|

300 |

|

7,2-1,6 |

3 |

98 |

18,0 |

59,2 |

349,5 |

361,4 |

373,2 |

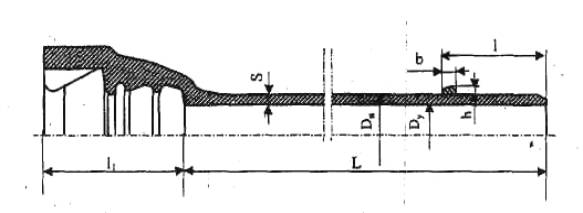

10.3 Труба раструбная под соединение ВРС (без цементного покрытия)

Рисунок 3

|

Размеры в миллиметрах |

||||||||||

|

Dу |

DH |

S |

l |

l1 |

h |

Масса раструба, кг |

Месса 1м трубы без раструба, кг |

Масса трубы с раструбом, кг при расчетной длине L |

||

|

5600 |

3800 |

6000 |

||||||||

|

100 |

|

6,0-1,3 |

91 |

135 |

5 |

6,9 |

15,5 |

94,0 |

97,0 |

100,1 |

|

150 |

|

6,0-1,3 |

101 |

150 |

5 |

10,7 |

23,5 |

142,2 |

147,1 |

152,1 |

|

200 |

|

6,3-1,5 |

106 |

160 |

5,5 |

16,8 |

31,4 |

193,1 |

199,1 |

205,3 |

|

250 |

|

6,8-1,6 |

106 |

165 |

5,5 |

23,2 |

41.2 |

254,1 |

262,2 |

270,5 |

|

300 |

|

7,2-1,6 |

106 |

170 |

5,5 |

29,6 |

52,11 |

321,3 |

332,0 |

342,1 |

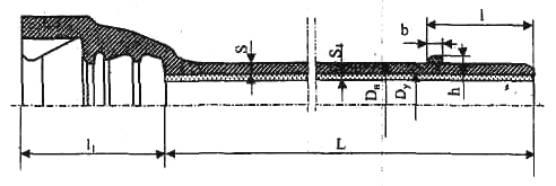

10.4 Труба раструбная под соединение ВРС (с цементным покрытием)

Рисунок 4

|

Размеры в миллиметрах |

||||||||||

|

Dу |

DH |

S |

S1 |

l |

l1 |

Масса раструба, кг |

Месса 1м трубы без раструба, кг |

Масса трубы с раструбом, кг при расчетной длине L |

||

|

5600 |

5800 |

6000 |

||||||||

|

100 |

|

6,0-1,3 |

3 |

91 |

135 |

6,9 |

17,8 |

106,4 |

110,1 |

114,0 |

|

150 |

|

6,0-1,3 |

3 |

101 |

150 |

10,7 |

26,8 |

161,1 |

166,3 |

172,0. |

|

200 |

|

6,3-1,5 |

3 |

106 |

160 |

16,8 |

36,2 |

219,4 |

227,1 |

234,0 |

|

250 |

|

6,8-1,6 |

3 |

106 |

165 |

23,2 |

47,l |

287,1 |

297,1 |

306,1 |

|

300 |

|

7,2-1,6 |

3 |

106 |

170 |

29,6 |

59,2 |

361,1 |

373,0 |

385,0 |

Примечание - Размеры b, h - указаны в таблице 3:.

10.5 Труба раструбная под усиленное соединение (ВР, Тайтон) (без цементного покрытия)

Рисунок 5

|

Размеры в миллиметрах |

||||||||||

|

Dу |

DH |

S |

l1 |

Масса раструба, кг |

Масса 1м трубы без раструба, кг |

Масса трубы с раструбом, кг, при расчетной длине L |

||||

|

5600 |

5800 |

6000 |

||||||||

|

BP |

Тайтон |

|||||||||

|

100 |

|

6,0-1,3 |

90 |

88 |

4,6 |

15,5 |

92,0 |

95,0 |

98,0 |

|

|

150 |

|

6,0-1,3 |

100 |

94 |

7,8 |

23,5 |

139,3 |

144,1 |

149,1 |

|

|

200 |

|

6,3-1,5 |

105 |

100 |

10,5 |

31,4 |

186,4 |

193,1 |

199,1 |

|

|

250 |

|

6,8-1,6 |

105 |

105 |

14,0 |

41,2 |

245,1 |

253,0 |

261,3 |

|

|

300 |

|

7,2-1,6 |

105 |

110 |

18,0 |

52,1 |

310,0 |

320,1 |

331,0 |

|

10.6 Труба раструбная под усиленное соединение (ВР.Тайтон) (с цементным покрытием)

Рисунок 6

|

Размеры в миллиметрах |

|||||||||||

|

Dу |

DH |

S |

S1 |

11 |

Масса раструба, кг |

Масса 1м трубы без раструба, (с цем. покрытием) кг |

Масса трубы с раструбом (с цем. покрытием), кг, при расчетной длине L |

||||

|

5600 |

3800 |

6000 |

|||||||||

|

ВР |

Тайтон |

||||||||||

|

100 |

|

6,0-1,3 |

3 |

90 |

88 |

4,6 |

17,8 |

104,1 |

108,1 |

111,2 |

|

|

150 |

|

6,0-1,3 |

3 |

100 |

94 |

7,8 |

26,8 |

158,1 |

163,4 |

169,0 |

|

|

200 |

|

6,3-1,5 |

3 |

105 |

100 |

10,5 |

36,2 |

213,1 |

220,3 |

228,0 |

|

|

250 |

|

6,8-1,6 |

3 |

105 |

105 |

14,0 |

47,1 |

278,0 |

287,4 |

297,1 |

|

|

300 |

|

7,2-1,6 |

3 |

105 |

110 |

18,0 |

59,2 |

349,5 |

361,3 |

373,1 |

|

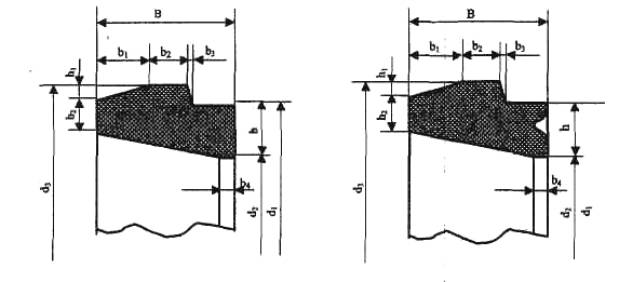

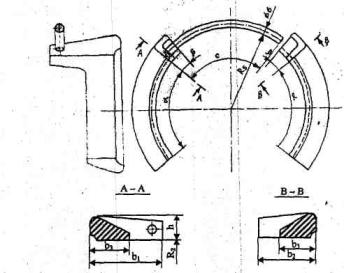

10.7 Универсальное уплотнительное резиновое кольцо (тип А, Б)

|

тип А |

тип Б |

Рисунок 7

|

Размеры в миллиметрах |

||||||||||||

|

Dу |

В |

b1 |

b2 |

b3 |

b4 |

h |

h1 |

h2 |

d1 |

d2 |

d3 |

Масса, кг (справочная) |

|

100 |

30 |

10 |

6 |

3 |

6 |

14 |

5 |

7 |

133 |

105 |

146 |

0,174 |

|

150 |

33 |

10 |

7 |

3 |

б |

15 |

5 |

7 |

186 |

156 |

200 |

0,292 |

|

200 |

33 |

10 |

7 |

3 |

12 |

17 |

5 |

8,5 |

242 |

208 |

255 |

0,442 |

|

250 |

34 |

10 |

7 |

3 |

12 |

17 |

5 |

9 |

294 |

260 |

307 |

0,560 |

|

300 |

35 |

10 |

7 |

3 |

12 |

17 |

5 |

9,5 |

346 |

312 |

359 |

0,673 |

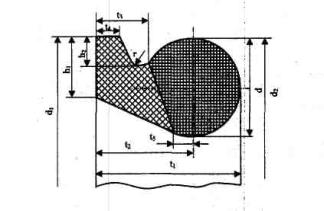

10.8 Уплотнительное резиновое кольцо под соединение «Тайтон»

Рисунок 8

|

Размеры в миллиметрах |

||||||||||||||||||||

|

Dу |

d1 |

d2 |

d3 |

h1 |

h2 |

t1 |

t2 |

t3 |

t4 |

t5 |

r |

Масса, кг |

||||||||

|

100 |

146 |

±1 |

144 |

±1 |

16 |

+0,5 |

10 |

±0,3 |

4,5 |

±0,5 |

26 |

18 |

10 |

±1 |

5 |

±0,5 |

3 |

±1 |

3,5 |

0,212 |

|

150 |

200 |

±1,5 |

198 |

±1,5 |

0,356 |

|||||||||||||||

|

200 |

256 |

254 |

18 |

11 |

5 |

30 |

21 |

12 |

±1,5 |

6 |

4 |

4 |

0,50 |

|||||||

|

250 |

310 |

308 |

32 |

23 |

0,72 |

|||||||||||||||

|

300 |

366 |

364 |

20 |

12 |

5,5 |

34 |

24 |

14 |

7 |

4,5 |

0,94 |

|||||||||

10.9 Уплотнительное резиновое кольцо (под соединение ВРС или HP)

|

В миллиметрах |

||||||||

|

Dу |

d1 |

d2 |

d3 |

d4 |

b |

t1 |

t2 |

R1 |

|

100 |

146,5 |

134, |

99,5 |

140,5 |

30 |

5,5 |

14,3 |

5 |

|

150 |

203,5 |

189, |

151 |

196 |

32 |

5,5 |

15,3 |

5,5 |

|

200 |

260 |

244 |

202 |

250 |

33 |

5,5 |

15,3 |

6 |

|

250 |

315 |

299 |

257 |

305 |

33 |

5,5 |

15,3 |

6 |

|

300 |

369 |

353 |

311 |

359 |

33 |

5,5 |

15,3 |

6 |

10.10 Сговора из высокопрочного чугуна (под соединение ВРС)

Рисунок 10

|

Dу |

b1 |

b2 |

b3 |

h |

R2 |

αº |

βº |

сº |

с |

Масса стопора |

|

|

Левого со стопорной проволокой, кг |

правого, кг |

||||||||||

|

100 |

50 |

30 |

24 |

17 |

59 |

78 |

и |

93 |

107 |

0,265 |

0,226 |

|

150 |

55 |

43 |

26 |

18 |

85 |

78 |

9 |

95 |

152 |

0,431 |

0,378 |

|

200 |

60 |

48 |

26 |

19 |

111 |

78 |

8 |

96 |

197 |

0,602 |

0,536 |

|

250 |

65 |

55 |

28 |

21 |

137 |

80 |

7 |

97 |

243 |

0,846 |

0,765 |

|

300 |

70 |

58 |

30 |

22 |

163 |

50 |

6 |

56 |

167 |

0,769 |

0,703 |

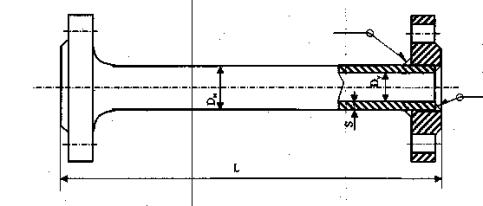

10.11 Труба с гладкими концами (под сварку)

тип А

тип Б

|

Размеры и миллиметрах |

|||||

|

Dу |

Dн |

S |

Масса одной трубы, кг при расчетной длине L |

||

|

5600 |

5800 |

6000 |

|||

|

100 |

|

6,0-1,3 |

87,1 |

90,1 |

93,2 |

|

150 |

|

6,0-1,3 |

132,1 |

136,4 |

141,1 |

|

200 |

|

6,3-1,5 |

176,0 |

182,2 |

188,5 |

|

250 |

|

6,8-1,6 |

231,0 |

239,1 |

247,3 |

|

300 |

|

7,2-1,6 |

292,1 |

303,1 |

313,0 |

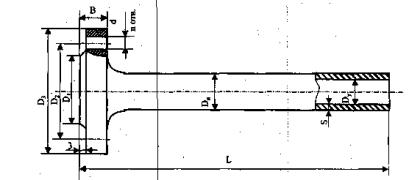

10.12 Труба с литым фланцем и гладким концом

Рисунок 12

|

Размеры в миллиметрах |

||||||||||||||

|

Dу |

Dн |

S |

PN, бар |

D1 |

D2 |

D3 |

В |

отверстия |

Масса фланца кг |

Масса 1м трубы без фланца, кг |

Масса трубы, кг, при расчетной длине L |

|||

|

Кол- |

d |

5 600 |

5 800 |

6 000 |

||||||||||

|

100 |

|

6,0-1,3 |

10 |

153 |

180 |

220 |

19 |

8 |

19 |

3,6 |

18,2 |

105,3 |

109,0 |

112,6 |

|

16 |

153 |

180 |

220 |

19 |

8 |

19 |

||||||||

|

150 |

|

6,0-1,3 |

10 |

209 |

240 |

285 |

19 |

8 |

23 |

5,4 |

28,8 |

166,7 |

172,5 |

178,2 |

|

16 |

209 |

240 |

285 |

19 |

8 |

23 |

||||||||

|

200 |

|

6,3-1,5 |

10 |

264 |

295 |

340 |

20 |

8 |

23 |

7,4 |

40,9 |

236,2 |

244,4 |

252,5 |

|

16 |

264 |

295 |

340 |

20 |

12 |

23 |

||||||||

|

250 |

|

6,8-1,6 |

10 |

319 |

350 |

400 |

22 |

12 |

23 |

10,2 |

54,3 |

314,3 |

325,2 |

336,0 |

|

16 |

319 |

355 |

400 |

22 |

12 |

28 |

||||||||

|

300 |

|

7,2-1,6 |

10 |

367 |

400 |

455 |

24,5 |

12 |

23 |

13,2 |

69,2 |

400,5 |

414,3 |

428,2 |

|

16 |

367 |

410 |

455 |

24,5 |

12 |

28 |

||||||||

10.13 Труба о литым и приваренным фланцами (тип А)

Рисунок 13

|

Размеры в миллиметрах |

|||||||||

|

Dу |

Dн |

S |

Масса фланца, кг |

Масса 1 м трубы без фланца, кг |

Масса трубы с фланцами, кг при расчетной длине L |

||||

|

литого |

приваренного |

||||||||

|

5600 |

5800 |

6000 |

|||||||

|

100 |

|

6,0-1,3 |

3,6 |

2,8 |

18,2; |

108,1 |

111,8 |

115,4 |

|

|

150 |

|

6,0-1,3 |

5,4 |

4,5 |

28,8 |

171,2 |

177,0 |

182,7 |

|

|

200 |

|

6,3-1,5 |

7,4 |

4,4 |

40,9 |

242,6, |

250,8 |

258,9 |

|

|

250 |

|

6,8-1,6 |

10,2 |

9,0 |

54,3 |

323,3 |

334,2 |

345,0 |

|

|

300 |

|

7,2-1,6 |

13,2 |

11,7 |

69,2 |

:412,2 |

426,0 |

439,9 |

|

Размеры литого фланца указаны в таблице 12.

10.14Тру6а с литым и приваренным фланцами (тип Б)

Рисунок 14.

|

Размеры в миллиметрах |

|||||||||

|

Dу |

Dн |

S |

Масса фланца, кг |

Масса 1 м трубы без фланца, кг |

Масса трубы с фланцами, кг при расчетной длине L |

||||

|

литого |

приваренного |

||||||||

|

5600 |

5800 |

6000 |

|||||||

|

100 |

|

6,0-1,3 |

3,6 |

3,4 |

18,2 |

108,7 |

112,4 |

116,0 |

|

|

150 |

|

6,0-1,3 |

5,4 |

5,2 |

28,8 |

171,9 |

177,7 |

183,4 |

|

|

200 |

|

6,3-1,5 |

7,4 |

7,2 |

40,9 |

243,4 |

251,6 |

259,7 |

|

|

230 |

|

6,8-1,6 |

10,2 |

10,0 |

54,3 |

324,3 |

335,2 |

346,0 |

|

|

300 |

|

7,2-1,6 |

13,2 |

13,0 |

69,2 |

413,5 |

427,3 |

441,2 |

|

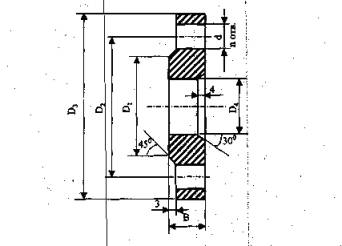

10.15 фланец из высокопрочного чугуна (тип А)

Рисунок 15

|

Размеры в миллиметрах |

|||||||||

|

Dу |

D4 |

PN, бар |

D1 |

D2 |

D3 |

d |

B |

n |

Масса фланца, кг |

|

100 |

118 |

10 |

153 |

180 |

220 |

19 |

19 |

8 |

2,8 |

|

16 |

153 |

180 |

220 |

19 |

19 |

8 |

|||

|

150 |

170 |

10 |

209 |

240 |

285 |

23 |

19 |

8 |

4,5 |

|

16 |

209 |

240 |

285 |

23 |

19 |

8 |

|||

|

200 |

222 |

10 |

264 |

295 |

340 |

23 |

20 |

8 |

6,4 |

|

16 |

264 |

295 |

340 |

23 |

20 |

12 |

|||

|

250 |

274 |

10 |

319 |

350 |

400 |

23 |

22 |

12 |

9,0 |

|

16 |

319 |

355 |

400 |

28 |

22 |

12 |

|||

|

300 |

326 |

10 |

367 |

400 |

455 |

23 |

24,5 |

12 |

11,7 |

|

16 |

367 |

410 |

455 |

28 |

24,5 |

12 |

|||

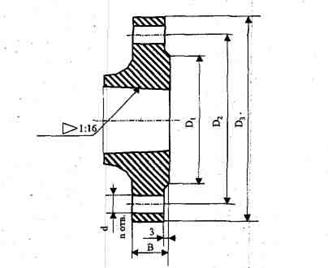

10.16 Фланец из высокопрочного чугуна (тип Б)

Рисунок 16

|

Размеры в миллиметрах |

||||||||

|

Dу |

PN, бар |

D1 |

D2 |

D3 |

d |

В |

n |

Масса фланца, кг |

|

100 |

10 |

153 |

180 |

220 |

19 |

19 |

8 |

3,4 |

|

16 |

153 |

180 |

220 |

19 |

19 |

8 |

||

|

150 |

10 |

209 |

240 |

285 |

23 |

19 |

8 |

5,2 |

|

16 |

209 |

240 |

285 |

23 |

19 |

8 |

||

|

200 |

10 |

264 |

295 |

340 |

23 |

20 |

8 |

72 |

|

16 |

264 |

295 |

340 |

26 |

20 |

12 |

||

|

250 |

10 |

319 |

350 |

400 |

23 |

22 |

12 |

10,0 |

|

16 |

319 |

355 |

400 |

28 |

22 |

12 |

||

|

300 |

10 |

367 |

400 |

455 |

23 |

24,5 |

12 |

13,0 |

|

16 |

367 |

410 |

455 |

28 |

24,5 |

12 |

||

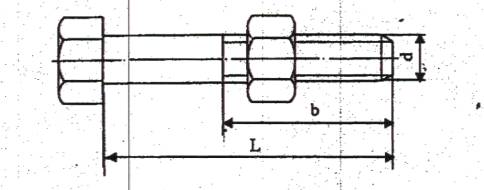

10.17 Болт и гайка из высокопрочного чугуна

Рисунок 17

|

Размеры в миллиметрах |

||||

|

Dу |

Кол-во болтов и гаек |

Размер резьбы d |

L |

b |

|

100 |

8 |

М16 |

60 |

30 |

|

150 |

8 |

М20 |

65 |

35 |

|

200 |

12 |

М20 |

65 |

35 |

|

250 |

12 |

М24 |

70 |

35 |

|

300 |

12 |

М24 |

75 |

35 |

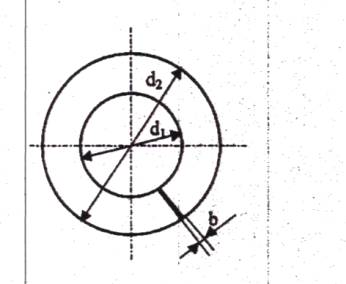

10.18 Уплотнительная прокладка

Рисунок 18

|

В миллиметрах |

|||

|

Dу |

d2 |

d1 |

b |

|

100 |

162 |

115 |

3 |

|

150 |

218 |

169 |

3 |

|

200 |

273 |

220 |

3 |

|

250 |

328 |

274 |

3 |

|

300 |

378 |

325 |

3 |

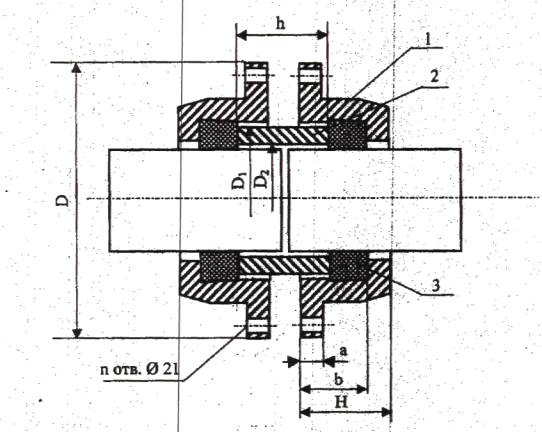

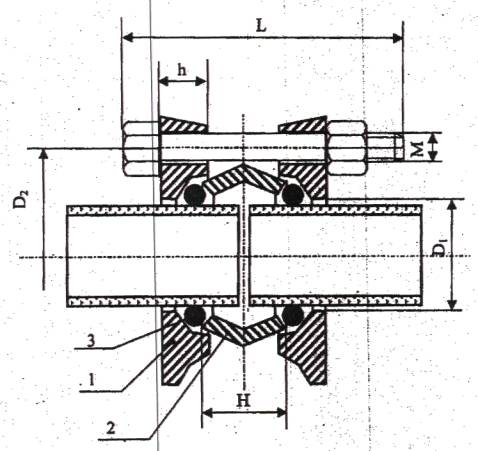

10.19 Муфтовое объемное соединение

Рисунок 19

1 - муфта, 2 - втулка, 3 – резиновое кольцо

|

в миллиметрах |

||||||||||

|

Dу |

D |

D1 |

D2 |

H |

a |

b |

h |

n, отв |

Масса одного изделия, кг |

|

|

муфта. |

втулка |

|||||||||

|

100 |

282 |

159 |

128 |

70 |

15 |

54 |

70 |

6 |

8 |

3,7 |

|

150 |

334 |

211 |

180 |

72 |

15 |

57 |

75 |

6 |

11 |

5,5 |

|

200 |

404 |

267 |

232 |

78 |

18 |

60 |

80 |

8 |

17 |

8,4 |

|

250 |

450 |

323 |

285 |

85 |

18 |

67 |

90 |

12 |

20 |

12,8 |

|

300 |

520 |

375 |

337 |

90 |

20 |

71 |

95 |

12 |

29 |

15,5 |

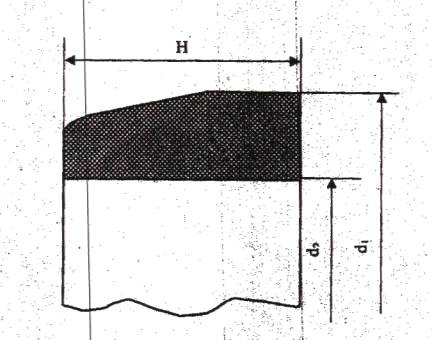

10.20 Уплотнительное резиновое кольцо сальникового типа для муфтового объемного соединения

Рисунок 20

|

В миллиметрах |

||||

|

Dу |

H |

d1 |

d2 |

Масса, кг (расчетная) |

|

100 |

44 |

150 |

118 |

0,45 |

|

150 |

47 |

205 |

170 |

0,55 |

|

200 |

47 |

260 |

222 |

0,76 |

|

250 |

50 |

315 |

274 |

1,05 |

|

300 |

50 |

368 |

326 |

1,34 |

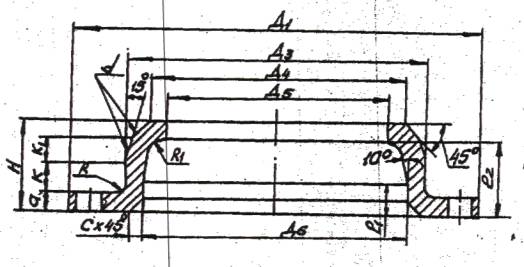

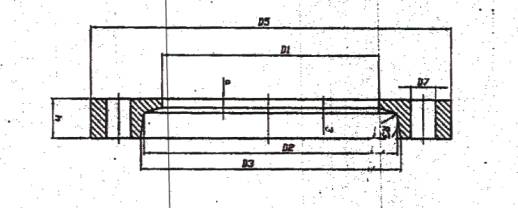

10.21 Объемный фланец муфтового соединения

Рисунок 21

|

Размеры в миллиметрах |

|||||||||||

|

Обозначение |

Dу |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

H |

a |

h |

lz |

|

|

100 |

282 |

246 |

192 |

157 |

128 |

163 |

70 |

15 |

6 |

54 |

|

-01 |

150 |

334 |

300 |

245 |

208 |

180 |

215 |

72 |

15 |

6 |

57 |

|

-02 |

200 |

404 |

368 |

308 |

260 |

232 |

271 |

78 |

18 |

8 |

60 |

|

-03 |

250 |

450 |

416 |

358 |

316 |

285 |

327 |

85 |

18 |

12 |

67 |

|

-04 |

300 |

520 |

480 |

418 |

375 |

337 |

379 |

90 |

20 |

12 |

71 |

10.22 Муфтовое соединение с плоскими фланцами (ГОСТ 17584-82)

Рисунок 22

1 - фланер, 2- втулка, 3 -резиновое кольцо

|

Размеры в миллиметрах |

|||||||

|

Dу |

D1 |

D2 |

H |

h |

Болты |

||

|

М |

L |

Кол-во |

|||||

|

100 |

121 |

176 |

50 |

23 |

12 |

110 |

3 |

|

150 |

173 |

230 |

70 |

24 |

16 |

130 |

3 |

|

200 |

225 |

291 |

70 |

24 |

16 |

130 |

4 |

|

250 |

278 |

345 |

80 |

30 |

20 |

160 |

4 |

|

300 |

330 |

399 |

90 |

30 |

20 |

160 |

5 |

10.23 Плоский фланец муфтового соединения

Рисунок 23

|

Размеры в миллиметрах |

||||||||||

|

Обозначение |

Dу |

D1 |

D2 |

D3 |

D5 |

D6 |

D7 |

а |

h |

кол-во |

|

3700,00 |

100 |

125 |

146 |

150 |

208 |

176 |

14 |

5 |

23 |

3 |

|

-01 |

150 |

171 |

194 |

198 |

270 |

230 |

20 |

6 |

24 |

3 |

|

-02 |

200 |

227 |

252 |

256 |

331 |

291 |

20 |

6 |

24 |

4 |

|

-03 |

250 |

278 |

305 |

309 |

393 |

345 |

24 |

8 |

30 |

4 |

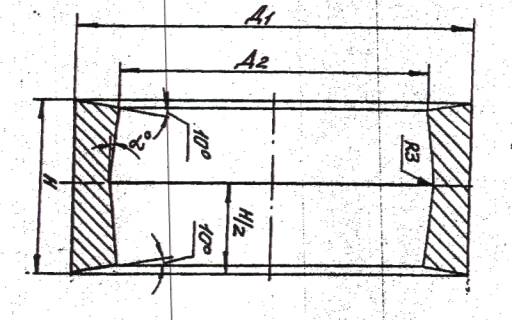

10.24 Универсальная втулка муфтовых соединений

Рисунок 24

|

Обозначение |

Dу |

D1 |

D2 |

Н |

αº |

Масса, кг |

|

3589.00.00 |

100 |

159 |

128 |

70 |

5º |

3,7 |

|

-01 |

150 |

211 |

180 |

75 |

5º |

5,5 |

|

-02 |

200 |

267 |

232 |

80 |

4º |

8,4 |

|

-03 |

250 |

323 |

285 |

90 |

4º |

12,8 |

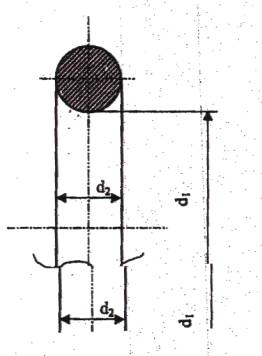

10.25 Уплотнительное резиновое кольцо для муфтового соединения (ГОСТ 5228-89)

Рисунок 25

|

Dу,мм |

d1,мм |

d2,мм |

Справочная масса, кг |

|

100 |

110 |

14 |

0,066 |

|

150 |

160 |

14 |

0,093 |

|

200 |

200 |

14 |

0,114 |

|

250 |

264 |

17 |

0,221 |

|

300 |

300 |

17 |

0,249 |

Приложение A

(рекомендуемое)

Прокладка трубопроводов

Прокладка трубопроводов из чугунных труб с раструбными, раструбно-стопорными и муфтовыми соединениями на уплотнительных резиновых манжетах включает в себя транспортировку труб, земляные и монтажные работы, испытания трубопроводов.

1 Транспортировка труб из ЧШГ

Трубы на объект строительства могут перевозиться железнодорожным, автомобильным и видным транспортом.

Трубы, прибывающие водным или железнодорожным транспортом, подлежат разгрузке на площадку складирования краном необходимей грузоподъемности и укладке в штабеля для последующей транспортировки на участок строительства.

При проведении погрузочно-разгрузочных и транспортных работ необходимо обеспечить:

- сохранность труб и муфтовых соединений, в том числе их антикоррозионного покрытия, как в процессе перевозки, так и выполнения такелажных работ;

- при наличии внутреннего цементно-песчаного покрытия способ захвата должен обеспечить неповреждаемость упомянутого покрытия;

- целесообразную загрузку транспортных средств, учитывая вес труб на единицу их длины;

- надежную увязку перевозимых труб и муфтовых соединений.

Прирельсовые склады должны устраиваться в местах разгрузки труб из железнодорожных полувагонов для краткосрочного складирования. В качестве грузозахватных средств используются захваты с автоматической строповкой и расстроповкой или траверсы о торцевыми захватами.

При складировании труб для предотвращения раскатывания необходимо использовать внутреннюю или наружную увязки. В обоях вариантах крайние трубы нижнего ряда необходимо подклинивать с помощью металлического упора, облицованного резиной.

Для транспортировки на участок строительства; чугунные трубы грузятся на бортовые автомашины. Трубы укладываются на деревянные прокладки и перевозятся со скоростью обеспечивающей сохранность труб. Раструбные трубы следует укладывать так, чтобы раструбные и гладкие концы их в смежных горизонтальных рядах были обращены в разные стороны.

Разгрузка на объектах строительства, в т.ч. на трассе осуществляется в намеченных проектом местах. Трубы вдоль траншеи укладываются раструбами в направлении монтажа трубопровода.

2. Земляные работы

Земляные работы по планировке трассы, разработке, засыпке и приемке траншей при строительстве трубопроводов следует производить в соответствии с требованиями действующих нормативных СНиПов.

Перед разработкой траншеи следует произвести разбивку ее оси.

Приямки для монтажа и заделки стыковых соединений труб диаметром до 300 мм следует отрывать перед укладкой каждой трубы на место. Расстояние между приямками устанавливается в зависимости от длинны укладываемых труб. Приямки для труб диаметром более 300 мм допускается отрывать за 1-2 дня до укладки труб в траншею с учетом фактической длины труб и расстояния между стыками.

Рытье траншеи осуществляется экскаватором. Методы разработки траншеи обуславливаются диаметром трубопровода, геотехническими характеристиками фунтов, рельефом местности, технико-экономическими показателями технических средств.

Грунт, вынутый из траншеи, следует укладывать в отвал с одной (левой по направлению работ) стороны траншей на расстояние не ближе 0,5 м от края, оставляя другую сторону свободной для передвижения и производства прочих работ.

3. Монтаж трубопроводов

3.1 Перед началом монтажных работ по у кладке трубопровода необходимо устроить в начале участка трубопровода концевой упор, в который должна упираться первая труба и который впоследствии будет использован при гидравлическом испытании трубопровода.

3.2 Перед началом монтажных работ внутренняя поверхность трубы (особенно кольцевой паз для манжеты) и наружная поверхность гладкого конца трубы, до опускания их в траншею должны быть очищены от посторонних предметов и загрязнений.

3.3 Захват труб при опускании их в траншею необходимо осуществлять приспособлениями, обеспечивающими сохранность их в местах захвата и исключающие удары труб друг о друга и о твердые предметы.

3.4 При монтаже труб необходимо строго соблюдать проектный профиль трубопровода.

3.5 Уплотнение при стыковке труб осуществляется; с помощью резиновых манжет (рисунки 5, 6, 7, 8, 9) за счет радиального сжатия ее в раструбном кольцевом пазе и между фланцем и втулкой. Уплотнительные манжеты необходимо защищать от мороза.

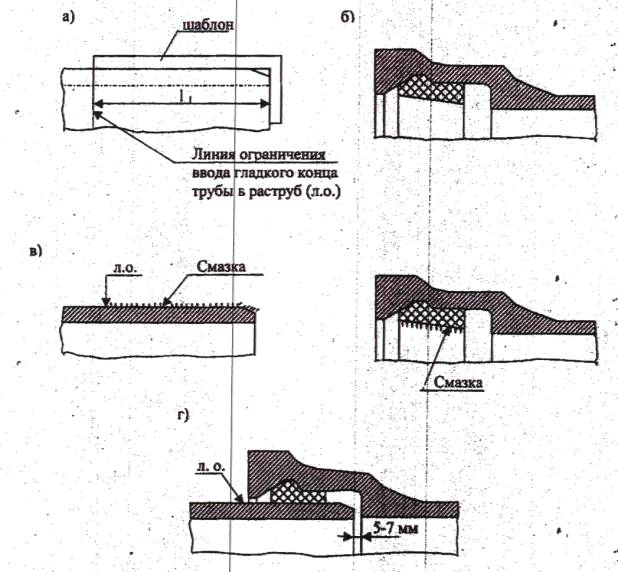

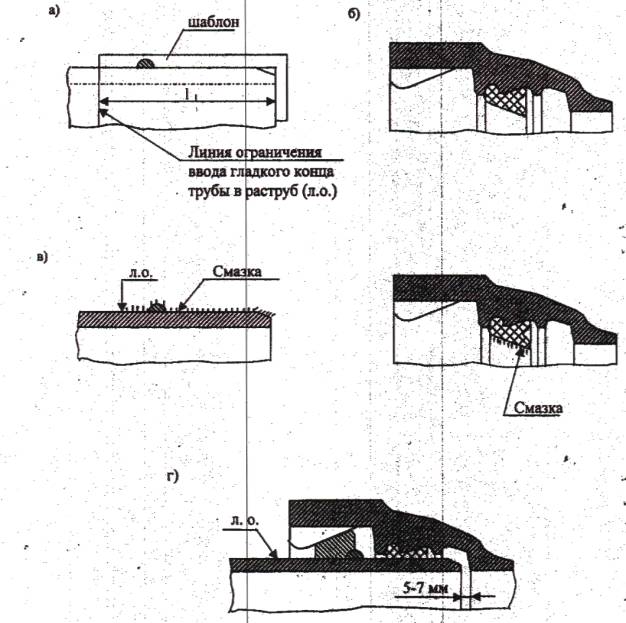

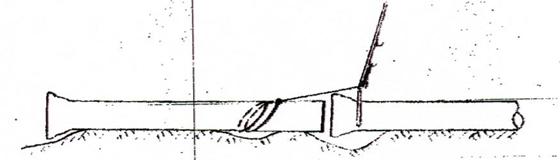

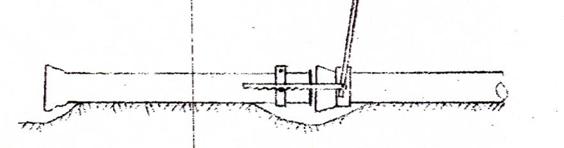

3.6 Монтаж раструбных труб производится в следующем порядке (рисунки А.1, А.2).

3.6.1 С немощью шаблона и мела на гладком гонце укладываемой трубы наносится линия ограничения ввода гладкого конца трубы в раструб (л. о.), равная по длине глубине раструба (размер l1, таблица 1 для соединения под универсальную манжету и таблица 3 для соединения ВРС).

3.6.2 В кольцевой паз раструба вкладывают манжету с проверкой правильности размещения гребня манжеты.

3.6.3 Наружную поверхность гладкого конца трубы (особенно фаску) до меловой отметки (л.о.) и внутреннюю поверхность манжеты покрывают смазкой (состав смазки в % по объему: графит серебристый 45÷50, глицерин технический 30, вода 20÷25). Расход смазки - 200 грамм на 1 кв. метр рабочей поверхности. Следует избегать стекания смазки под наружную поверхность манжеты.

3.6.4 Монтируемая труба подается к ранее уложенной трубе, центрируется по конусной поверхности манжеты и с помощью монтажного приспособления или ломика (при малом диаметре труб) вводится в растру б до меловой отметки. Схемы монтажных приспособлений для соединения труб приведены на рисунке A.3.

3.6.5 При снятии усилия монтажного приспособления смонтированная труба отходит назад на 5 - 7 мм. Если труба отошла на большее расстояние следует проверить расстояние от торца раструба до торца манжеты -это расстояние должно быть одинаковым по всему диаметру. Неравномерное расстояние свидетельствует о выталкивании манжеты из паза раструба, и монтаж следует повторить, т.к. этот стык при гидроиспытании даст течь.

3.6.6 При монтаже труб под соединение ВРС, после их стыковки необходимо:

- вставить правый стопор в выемку раструба и продвинуть его вправо до упора;

- вставить левый стопор (со стопорной проволокой) в выемку раструба и продвинуть его влево до упора;

- вогнуть стопорную проволоку внутрь выемки раструба.

Уложенный трубопровод с соединением ВРС имеет возможность осевого удлинения в каждом стыке за счет технологического зазора между наплавленным валиком и приливом в раструбной части трубы.

При требовании абсолютно исключить удлинение необходимо растягивать трубопровод при прокладке по участкам с помощью канатной тяги.

3.6.7 Уложенные трубы, при необходимости, можно разъединить. После удаления стопоров трубу вытягивают с помощью реечного домкрата и составной обоймы. В случае повторного соединения труб следует использовать новую уплотнительную манжету.

3.6.8 При укорачивании труб на стройплощадке необходимо закруглить гладкий конец трубы или выполнить фаску 5×30º.

3.6.9 Монтаж трубопровода следует производить методом последовательного наращивания из одиночных труб непосредственно в проектном положении трубопровода (на две траншеи). Наличие в стыковых соединениях труб резиновых манжет исключает необходимость электрозащиты трубопроводов от блуждающих токов.

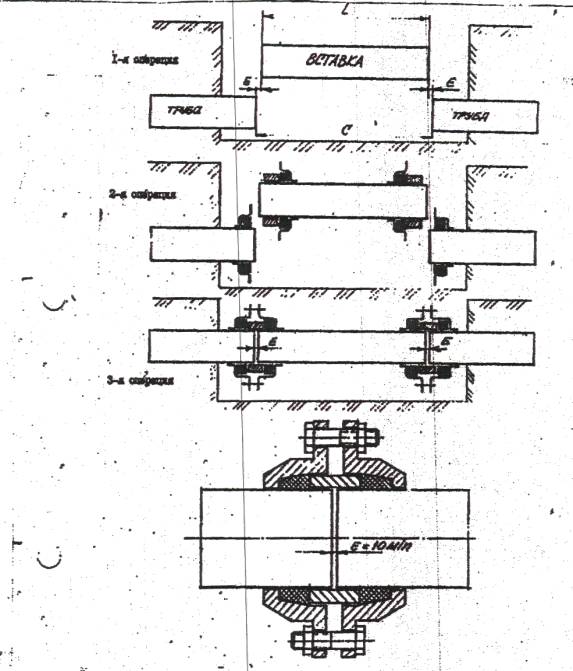

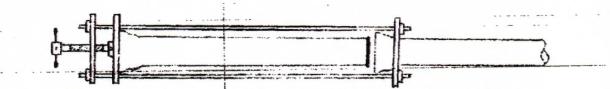

3.7.0 Монтаж безраструбных труб с помощью объемных или плоских муфтовых соединений производится по схеме приведенной на рис. А.5. Аналогичным образом производится ремонт трубопровода.

3.7.1 При нарушении герметичности стыковых соединений при испытаниях на прочность производится подтяжка болтовых соединений до устранения течи.

3.7.2 Аналогично производится монтаж безраструбных труб плоскими муфтами типа «Жибо».

4. Засыпка трубопроводов

4.1 Засыпка трубопроводов должна осуществляться в два приема - частичная засыпка до предварительного испытания и окончательная засыпка после предварительного гидравлического испытания.

4.2 Частичная засыпка траншеи производится на высот не менее 0,5 м с одновременным выравниванием искривленных участков трубопроводов. Приямки и стык должны быть открыты.

4.3 Окончательная засыпка траншеи производится после предварительного испытания трубопровода. Предварительно присыпаются приямки и стыки.

5. Испытания трубопроводов

5.1 Смонтированный трубопровод подлежит испытанию на прочность и плотность (герметичность) гидравлическим способом. Согласно действующим СНиП установлена предельная длина для испытания трубопровода из чугунных труб - не более 1 км.

5.2 Испытание трубопроводов должно проводиться дважды:

- на прочность (предварительное испытание) производится до засыпки траншеи и установки арматуры (задвижек, гидрантов, предохранительных клапанов, вантузов);

- на плотность (герметичность) проводится и после засыпки траншеи и завершения всех работ на данном участке трубопровода с установленными задвижками, но до установки гидрантов, предохранительных клапанов и вантузов.

5.3 Величина испытательного гидравлического давления Pисп, на которое следует испытывать напорные трубопроводы при предварительном и окончательном их испытании устанавливается проектом с учетом воздействия рабочего давления, веса грунта засыпки и временных нагрузок от транспорта. При отсутствии в проекте величины испытательного давления, последняя должна приниматься при предварительном и окончательном испытании равной: рабочее давление плюс 0,5 МПа (5 кгс/см2), но не более 0,7 от нормы испытательного давления трубы на заводе-изготовителе.

5.4 Оборудование для гидравлического испытания состоит из опрессовочного насоса, манометров, мерного бака или водомера для измерения количества подкачиваемой воды и величины утечки.

5.5 На концах испытываемого участка трубопровода устанавливаются заглушки. Рекомендуемая (конструкция заглушки и фланца приведена на рисунке А.4.

5.6 На концах трубопровода закрытых заглушками к началу испытания должны быть установлены временные упоры для восприятия давления воды на заглушки, возникающего при подъеме давления в трубопроводе.

5.7 Перед началом проведения гидроиспытания следует проверить и убедиться что из предъявленного к испытанию трубопровода полностью удален воздух. Наполнять трубопровод водой рекомендуется с более низкой стороны участка. Для удаления воздуха во всех наиболее высоких точках участка трубопровода устраивают воздуховыпускные стояки из труб диаметром 25-50 мм с запорными вентилями, выделенными над уровнем земли.

5.8 Испытания трубопроводов с внутренним цементно-песчаным покрытием следует начинать после заполнения его водой и предварительной выдержке под давлением (приблизительно 2 кгс/см2) в течении суток для пропитки пор цементного раствора.

5.9 Испытание трубопровода на прочность

5.9.1 Повышение давления в трубопроводе, при испытании его на прочность, должно производится ступенями по 3 – 5 кгс/см2 с выдерживанием давления на каждой ступени не менее 5 мин., и осмотром труб и стыковых соединений.

5.9.2 При обнаружении утечки во время повышения давления необходимо установить причину нарушения герметичности и принять меры по ее ликвидации. Устранение обнаруженных дефектов трубопровода можно производить после снижения давления в нем до атмосферного.

5.9.3 Категорически запрещается хождение по испытываемому трубопроводу, простукивание, подтягивание болтовых соединений и нахождение рабочих в траншее.

5.9.4 При достижении в трубопроводе испытательного давления Рисп в течение не менее 10 минут не допускают падения давления больше чем на 1 кгс/см2, производя дополнительную подкачку воды до Рисп.

5.9.5 Трубопровод считается выдержавшим испытание на прочность, если при достижении испытательного давления в нем не произойдет разрыва труб, нарушения стыковых Соединений и при осмотре трубопровода не будет обнаружено утечек воды.

5.10 Испытания трубопровода на плотность (герметичность).

5.10.1 Давление в трубопроводе повышают до величины испытательного давления на герметичность Рr.

5.10.2 Зафиксировать время начала испытания Тн и замерить начальный уровень воды в мерном бачке hH.

5.10.3 Проводят наблюдения за падением давления в трубопроводе. При этом могут иметь место три варианта падения давления:

первый - если в течение 10 минут давление упадет не менее чем на два деления шкалы манометра, но не упадет ниже внутреннего расчетного давления Рр, то на этом наблюдение за падением давления закончить;

второй - если в течение 10 минут давление упадет менее чем на два деления шкалы манометра, то наблюдение за снижением давления до внутреннего расчетного давления Pр следует продолжать до тех пор, пока давление упадет не менее чем на два деления шкалы манометра; при этом продолжительность наблюдения не должна быть более 1 часа. Если по истечении этого времени давление не снизится до внутреннего расчетного давления Рр, то следует произвести сброс воды из трубопровода в мерный бочок (или замерить объем сброшенной воды другим способом).

третий - если в течение 10 минут давление упадет ниже внутреннего расчетного давления Рр, то дальнейшее испытание трубопровода прикатить и принять меры для обнаружения скрытых дефектов трубопровода, выдерживая его под внутренним расчетным давлением Рр до тех пор, пока при тщательном осмотре не будут выявлены дефекты, вызвавшие недопустимое падение давления в трубопроводе.

5.10.4 После окончания наблюдения за падением давления по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее:

подкачкой воды из мерного бачка давление в трубопроводе повысить до величины испытательного давления на герметичность Рr зафиксировать время окончания испытания на герметичность Тк и замерить конечный уровень воды в мерном бачке.

Определить продолжительность испытания трубопровода (Тк - Тн) , мин, объем подкаченной в трубопровод воды из мерного бачка Q (дня первого варианта), разность между объемами подкаченной в трубопровод и сброшенной из него воды или объем дополнительно подкаченной в трубопровод воды Q (для второго варианта) и рассчитать величину фактического расхода дополнительного объема вкаченной воды qn л/мин, по формуле:

![]()

5.11 Трубопровод считается выдержавшим гидравлическое испытание на плотность, если величина фактической утечки, определенная по формуле менее допусти мой указанной в таблице А.1.

Таблица А.1

|

Условный диаметр трубопровода |

Допустимая величина утечки на участок длиной 1000 м в л/мин |

|

МО |

0,50 |

|

150 |

0,75 |

|

200 |

1,00 |

|

250 |

1,10 |

|

300 |

1,20 |

Примечание - При длине испытываемого участка более или менее 1 км приведенная в таблице величина утечки должна быть умножена на его длину, выраженную в км.

Рисунок А.1 Порядок монтажа труб с раструбным соединением под универсальную резиновую манжету.

а) нанесение линии ограничения (л.о.) на гладком конце трубы;

б) установка уплотнительной манжеты в раструб;

в) смазка наружной поверхности гладкого конца трубы и внутренней поверхности манжеты;

г) смонтированное стыковое соединение.

Рисунок А2 Порядок монтажа труб с раструбно-стопорным соединением типа ВСР.

а) нанесение линии ограничения (л. о.) на гладком конце трубы;

б) установка уплотнительной манжеты в раструб;

в) смазка наружной поверхности гладкого конца трубы и внутренней поверхности манжеты;

г) смонтированное стыковое соединение.

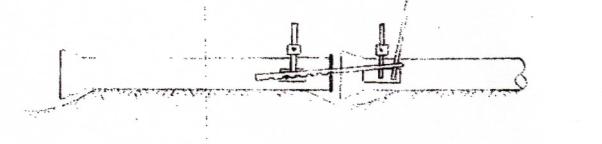

а) Рачажно – тросовое (вид сбоку)

b) Реечное, с двумя хомутами – захватами (вид сбоку)

в) Реечное, с винтовыми захватами (вид сбоку)

г) С центральным торцевым винтом (вид сверху)

Рисунок А.3. типы монтажных приспособлений и схемы монтажа труб.

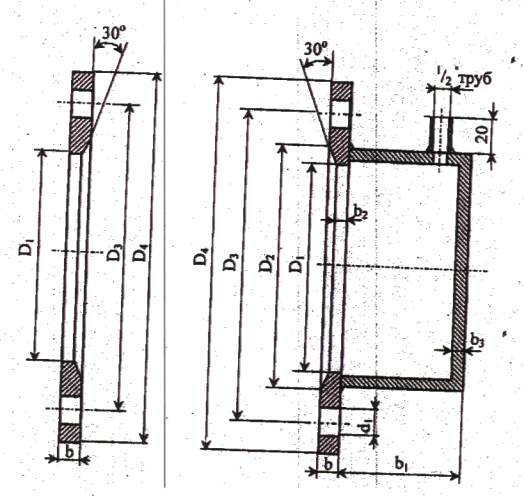

Рисунок А.4 фланец и заглушка

Таблица А.2

|

Условный проход Dу |

D1 |

D2 |

D3 |

D4 |

b |

b1 |

b2 |

b3 |

Болты |

D1 |

|

|

Кол. |

диам |

||||||||||

|

100 |

118 |

134 |

185 |

220 |

15 |

100 |

10 |

15 |

4 |

М16 |

17 |

|

150 |

170 |

188 |

245 |

285 |

15 |

100 |

10 |

15 |

8 |

М20 |

21 |

|

200 |

222 |

239 |

295 |

335 |

20 |

150 |

15 |

20 |

8 |

М20 |

21 |

|

250 |

274 |

293 |

350 |

390 |

20 |

150 |

15 |

20 |

8 |

М20 |

21 |

|

300 |

326 |

345 |

400 |

440 |

20 |

150 |

15 |

20 |

12 |

М20 |

21 |

Рисунок

А.5 Схема монтажа труб с помощью муфтовых соединений

Приложение Б

Эксплуатационные характеристики трубопроводов

На уложенные подземные напорные трубопроводы действуют внешние нагрузки от грунта и транспорта и внутреннее давление наполнителя. Расчет несущей способности подземных трубопроводов из ЧШГ следует рассмотреть от воздействия комбинированной нагрузки.

Ниже рассматриваются физико-механические характеристики труб из ЧШГ выпускаемых ЛТЗ «Свободный Сокол» и результаты испытаний труб выполненных в Австрии. Эти поставки корректны, т.к. трубы ЛТЗ полностью соответствуют требованиям ИСО.

1. Внутреннее давление наполнителя

Величина расчетного внутреннего давления для оросительных систем и сетей сельхозводоснабженния принята равной 3,0 МПа, исходя из величины рабочего давления, равное 1Д МПа, необходимого для работы дождевальной техники и с учетом возможного гидравлического удара, равного 1,8 МПа. Учет гидравлического удара необходим, т.к. отсутствует надежная противоударная аппаратура.

Для сетей сельхозводоснабжения величина рабочего давления принята равной 2,4...2,8 МПа.

Испытания стандартных образцов труб на чистое растяжение позволили получить диаграммы растяжения. Диаграмма растяжения показала, что площадка текучести отсутствует и работа материала в упругой стадии плавно переходит в упруго-пластическую.

Результаты статистической обработки стандартных заводских испытаний образцов Ø 3,6 мм вырезанных из труб на чистое растяжение и испытаний труб внутренним гидравлическим давлением позволяют сделать следующие выводы:

1. Временная прочность образцов σВ при вероятности неразрушения R=0,997 составляет 42 кгс/мм2.

2. Предел упругости ЧШГ составляет 0,7 σВ и равен 300 кгс/мм2 при вероятности неразрушения R=0,999. Эта величина принята в качестве исходной при расчетах на прочность.

3. Расчетное сопротивление для материала труб из ЧШГ Ø 300 кгс/мм2, на растяжение от воздействия внутреннего испытательного давления, равном 5,0 МПа при R= 0,999.

4. Предел упругости ЧШГ при внутренним давлении в диапазоне 103....104 циклов обеспечивается целостностью трубы при R=0,999 при величине расчетного испытательного сопротивления σВ 11 кгс/мм2, а при расчетном давлении, равном 3,0 МПа, σР =6,6

5. Расчетный коэффициент при испытательном давлении 5,0 МПа кгс/мм2 m1=0,36.

6. Расчетный коэффициент при рабочем давлении 3,0 МПа m2=0,22.

7. Расчетные коэффициенты для труб Ø 100…250 мм, σР < 0,2.

Эти данные показывают, что стенки труб из ЧЩГ при величинах рабочего давления 3,0 МПа имеют запас прочности, равным 4,5...5,0 при вероятности неразрушения R >0,999.

Эти данные подтверждаются также результатами исследований труб, на разрыв внутренним давлением, проведенными в Австрии.

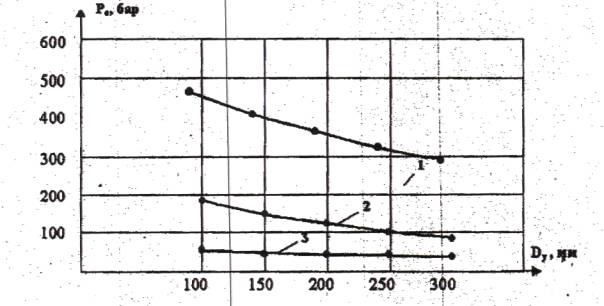

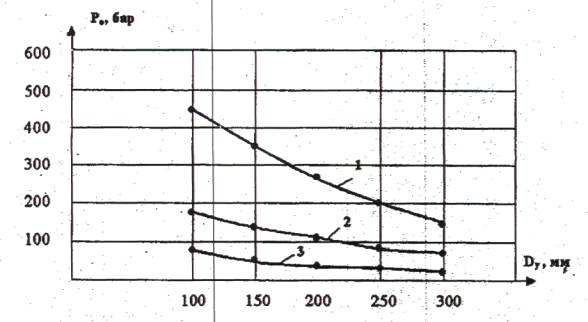

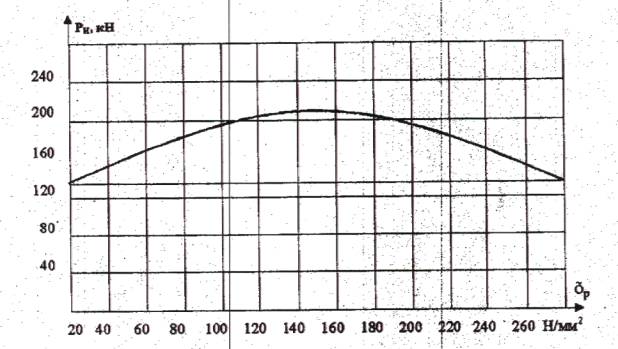

На рисунках Б.1 и Б.2 приведены графики испытаний труб и фитингов внутренним давлением.

Из этих графиков видно, что экспериментально установленное разрывное давление дли труб и фитингов, приблизительно в 2 раза превышает расчетное разрывное давление и в 3-4 раза превышает максимальное допустимое рабочее давление.

а) трубы

Рисунок Б.1 Значения давлений для труб

|

|

Рисунок Б.2 Значения давлений для фитингов

1 - экспериментальна установленное давление разрыва труб;

2 - расчетное давление;

3 - максимально допустимое рабочее давление.

2. Внешние нагрузки от воздействия грунта и транспорта

Оценка степени воздействия внешних приведенных нагрузок, действующих на кольцевое сечение трубы, позволит сделать вывод о необходимости учета напряжений в стенке трубы от воздействия внешних нагрузок.

Так от воздействия грунта засыпки Н=1,5м. и колесной нагрузки Н-18 Qnp=1370 кг/пм величина растягивающих напряжений в шелыге трубы равна 1,1 кг/мм2 или n = (σР / σт)100= 3%. Дня труб Ø 100…250 мм, эта величине лежит в пределах 0,2...0,6%, что фактически не имеет значения для учете напряжений изгиба в определении несущей способности трубы, надежности долговечности ее работы.

Следует учесть, что экспериментальной проверки этого положения не проводилось, дальнейшими работами целесообразно определить характер несущей способности труб при такой нагрузке.

Для труб Ø 100...150 мм расчетным состоянием следует считать изгиб трубчатой балки на упругом основании, но здесь трудно определить характер нагружения балки, работающей половиной, четвертью пролета. Экспериментальная проверка этого положения необходима.

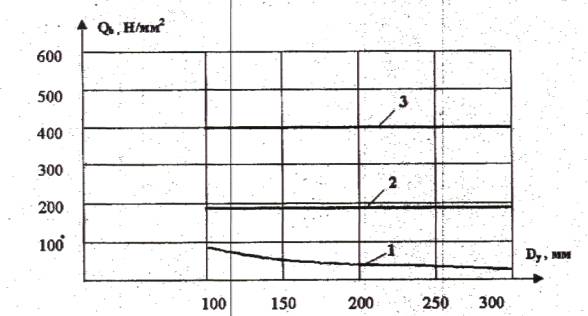

Проведенные в Австрии исследования на этот вид нагрузки показали, что запас прочности трубчатой балки равен 4...5. Это очевидно из рисунка... при σР = 40кг/мм2 - коэффициент запаса для трубы Ø 100 мм равен 4, а для Ø 300 – более 8.

Рисунок Б.3

1 - напряжение поперечного изгиба при эксплуатации трубопровода;

2 - допустимое напряжение изгиба;

3 - минимальная прочность на изгиб.

Комбинированные нагрузки

Исследованиями и практическими испытаниями установлено, что несущая способность подземных трубопроводов определяется совместным воздействием внутренним давлением (Р0) и внешней приведенной нагрузкой от веса засыпки грунта и транспорта (Q). Зависимость эта носит линейный иди криволинейный характер в зависимости от конструкции и материала трубы.

Так полученная экспериментальным путем в Австрии

(Инсбрук) зависимость Q от Р0 показанная на рисунке Б.4. носит

криволинейный характер. При совместном

воздействии Q от Р0 суммарное напряжение в стенках труб

растет до значения σР > =14…15 кг/мм2, а потом

уменьшается. Такая зависимость показывает, что при некотором значении

внутреннего давления проявляется расширяющее воздействие внутреннего давления.

Величина коэффициента снижения изгибающих моментов в лотке или шелыге трубы

может

быть определена по формуле:

где r – средний радиус трубы;

Е – модуль упругости, равный 1,7 106 кг/см2;

J – момент инерции сечения, см4.

Выше было показано, что работа оросительных систем ограничивается глубинами заложения от 0,7 до 2,0 м, а транспортные нагрузки в основном колёсные Н-18 и гусеничные НГ- 60, суммарная приведенная внешняя нагрузка для труб Ø 300 мм лежит в пределах 1000 …2000 кг/пм, напряжения изгиба в стенках труб лежат в пределах 1,0... 1,5 кгс/мм2, а суммарное напряжение от воздействия комбинированной нагрузки не превышает 10...12 кгс/мм2. Коэффициент уменьшения изгибающих моментов равен 0,02.. .0,08 т.е. практически при давлении Р0 = 3,0 или 5,0 Мпа не наблюдается распрямляющего воздействия P0, а рабочая максимальная точка работы трубы находится вне кривой работы труб при комбинированной нагрузке (рис. Б.4).

Рисунок Б.4 Зависимость между внешней приведенной нагрузкой Рн и внутренним давлением

Выводы

1. Основный расчетном фактором труб из ЧШГ Ø 200..300 мм является расчет на воздействие внутреннего давления ;

2. Расчет труб Ø 100…150 мм необходимо производить как трубчатой балки, лежащей на упругом основании. В дальнейшем необходимо экспериментальное определение несущей способности этих труб на совместное воздействие внешней приведенной рассредоточенной и сосредоточенной нагрузок и внутреннего давления.

3. Напряжения в лотке и шелыге труб Ø 200...300 мм от воздействия приведенных внешних эксплуатационных нагрузок оросительных систем незначительны и ими можно пренебречь.

4. Запасы прочности труб от воздействия внутреннего рабочего давления к разрывному гидростатическому давлению для труб Ø 100…300 мм составляют 4…5 и выше при вероятности неразрушения R=0,997.

Лист регистрации изменений

|

Номер изменения |

Дата утверждения |

Перечень измененных пунктов |

Дата введения в действие изменения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|