|

||||||||||||||||||||||||

|

|

УТВЕРЖДАЮ Главный инженер ОАО ЛМЗ «Свободный сокол»____________________П.Н. Рублев «____»______________2004 г |

Трубы чугунные напорные высокопрочные для систем канализации

Технические условия

ТУ 1461-063-50254094-2004

Держатель подлинника - ОАО ЛМЗ «Свободный сокол»

Дата введения с – 2004-02-03

|

СОГЛАСОВАНЫ Директор ФГУП НИИ Сантехники ________________Ю.Ю. Головач «____»__________2004 г |

РАЗРАБОТАНЫ Начальник технического отдела ОАО ЛМЗ "Свободный сокол" _____________________А.В. Минченков «___»_______________2004 г |

Содержание

1 Область применения

Настоящие технические условия распространяются на трубы чугунные напорные высокопрочные, изготовленные из чугуна с шаровидным графитом (ЧШГ) и предназначенные для эксплуатации в системах напорной канализации с рабочим давлением до 1,6 МПа. Для определения возможности использования труб в трубопроводах с большим рабочим давлением, необходимо проконсультироваться с изготовителем труб.

Настоящие технические условия применимы к трубам чугунным раструбным, изготовленных центробежным способом литья с различными типами соединения в трубопроводе:

соединением «Универсал»; соединением «Тайтон»; соединением «ВРС»; нахлестным сварным соединением. Соединение «ВРС» обеспечивает невозможность рассоединения труб при прокладке трубопровода в сложном рельефе местности, в местах опасности осадки грунта и при ударных нагрузках. Сварной наплыв на гладком конце трубы и два стопора, вдвигаемые после стыковки труб в выемку раструба и фиксируемые стопорной проволокой, не позволяют нарушить соединение. Это особенно важно при монтаже трубопроводов в неустойчивых грунтах, в гористой местности и в вертикальном положении труб.

Соединение («Универсал», «ВРС» и «Тайтон») не является жестким и позволяет отклоняться соединенным трубам на угол до 5 для труб с Dу 100-150 мм и до 4 для труб с Dу 200-300 мм при сохранении полной герметичности стыка.

Трубы и трубопроводы могут испытывать большие диаметральные прогибы при эксплуатации, сохраняя все функциональные характеристики, что позволяет им выдерживать большую толщину почвенного покрытия и большие дорожные нагрузки.

Настоящие технические условия содержат технические требования на материалы, размеры, допуски, механические свойства, методы испытания труб с диаметром условного прохода (Dу) от 100 до 300 мм. Трубы чугунные поставляются:

с наружным цинковым, наружным лаковым и внутренним цементно-песчаным покрытием;

с наружным лаковым и внутренним цементно-песчаным покрытием. Трубы чугунные напорные высокопрочные с внешним покрытием могут применяться во всех типах почв.

При заказе на поставку труб необходимо указывать условный диаметр внутреннего прохода, толщину цементно-песчаного покрытия и длину труб.

Примеры условных обозначений труб, стопоров, уплотнительных резиновых колец:

Труба раструбная под соединение «Универсал», мерной длины (6000 мм), Dу 300 мм:

- труба раструбная ЧШГУ-300×6000. ТУ 1461-063-50254094-2004.

Труба раструбная под соединение «ВРС», мерной длины (6000 мм), Dу 200 мм (со стопорами):

- труба раструбная ЧШГВ-200×6000. ТУ 1461-063-50254094-2004.

Труба раструбная под соединение «Тайтон», мерной длины (6000 мм), Dу 150 мм:

- труба раструбная ЧШГТ-150x6000. ТУ 1461-063-50254094-2004.

Труба раструбная под нахлестное соединение, мерной длины (6000 мм) Dу 300 мм:

- труба раструбная ЧШГН-300×6000. ТУ 1461-063-50254094-2004.

Стопора из высокопрочного чугуна для труб Dу 300 мм (левый и правый):

- стопора ЧШГ 300. ТУ 1461-063-50254094-2004.

Уплотнительное резиновое кольцо под соединение «Универсал» Dу 300 мм:

- резиновое кольцо У-300. ТУ 1461-063-50254094-2004.

Уплотнительное резиновое кольцо под соединение «ВРС» Dу 300 мм:

- резиновое кольцо В-300. ТУ 1461-063-50254094-2004.

Уплотнительное резиновое кольцо под соединение «Тайтон» Dу 300 мм:

- резиновое кольцо Т-300. ТУ 1461-063-50254094-2004.

2 Нормативные ссылки

В настоящих технических условиях использованы ссылки на следующие стандарты:

ИСО 2531:98 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водо- и газоснабжения.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия.

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения.

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия.

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости по Бринеллю.

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Маркировка, упаковка, транспортирование, хранение.

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний.

3 Определения

В настоящих технических условиях используются следующие определения:

3.1 высокопрочный чугун с шаровидным графитом: Тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

3.2 труба: Отливка с равномерным каналом, с прямой осью, имеющая гладкий, раструбный или фланцевый концы.

3.3 гладкий конец: Конец трубы, помещаемый в раструбное соединение.

3.4 допустимое рабочее давление: Внутреннее давление, исключая скачки давления, которое компоненты трубопровода должны безопасно выдерживать при постоянной работе.

3.5 партия: Количество отливок, из которого выбирается образец для испытаний.

4 Технические требования

4.1 Трубы чугунные должны соответствовать требованиям настоящих технических условий.

4.2 Твердость металла не должна превышать 230 НВ для труб и 250 НВ для стопоров.

4.3 Механические свойства металла труб и стопоров, определяемые при испытании образцов на растяжение, должны быть не менее:

|

- Временное сопротивление ав, МПа (кгс/мм2) |

420 (42) |

|

- Условный предел текучести ат, МПа (кгс/мм2) |

300 (30) |

|

- Относительное удлинение 8, % |

10,0 |

Примечание - Величина предела текучести контролируется по требованию потребителя.

4.4 Трубы должны выдерживать испытательное гидравлическое давление не менее 5 МПа (50,0 кгс/см2).

4.5 Трубы не должны иметь отклонение от прямолинейности на величину более 0,125 % от их длины.

4.6 Размеры и масса труб, стопоров и уплотнительных резиновых колец должны соответствовать величинам, указанным в таблицах А.1-А.9 и на рисунках А.1-А.9 (приложение А).

4.7 Трубы чугунные (под соединение «Универсал», «Тайтон», «ВРС» и нахлестное сварное соединение) поставляются мерной длиной (L), равной (6000, 5800 ±30) мм.

Примечание - В зависимости от способа соединения труб допускается увеличение мерной длины 6000 мм до 6100 мм за счет уменьшения длины раструба (l1).

При поставке труб одной мерной длины допускается поставка до 10% труб другой мерной длины с определением общей длины поставляемых труб путем суммирования эффективных длин труб.

4.8 Предельные отклонения по толщине стенки трубы (S) и по наружному диаметру цилиндрической части (Dн) не должны превышать величин, указанных в таблицах 1-4. Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

4.9 Отклонение фактической массы труб от теоретической не должно превышать:

|

±8% |

для труб Dу от 100 до 200 мм включительно |

|

5% |

для труб Dу 250-300 мм включительно |

Примечание - Допускается превышение максимальной массы трубы при соблюдении всех остальных требований настоящих технических условий.

4.10 Трубы чугунные и стопора должны изготавливаться из высокопрочного чугуна с шаровидным графитом.

4.11 Комплектность.

4.11.1 Трубы поставляются потребителю в комплекте с уплотнительными резиновыми кольцами. Вид материала уплотнительных резиновых колец зависит от условий эксплуатации трубопровода, состава и температуры транспортируемой среды и определяется согласно таблицам Б.2 и Б.3 (Приложение Б).

Измененная редакция. (Изм. №1)

4.11.2 Трубы под соединение «ВРС» поставляются потребителю в комплекте со стопорами. Размеры и масса стопорных колец должны соответствовать таблице А.7 и рисунку А.7 (Приложение А). В левый стопор вваривается проволока стальная низкоуглеродистая по ГОСТ 3282-74.

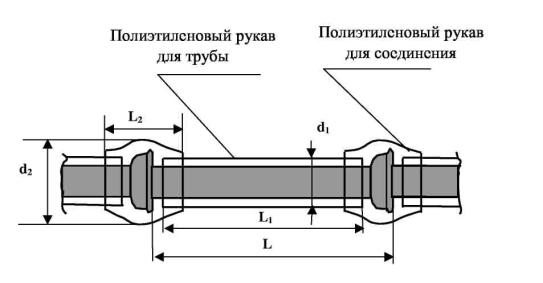

4.11.3 По требованию потребителя трубы могут поставляться в комплекте с полиэтиленовой пленкой (рукавом), предназначенной для обеспечения дополнительной защиты трубопроводов от коррозии. Рукав надевается на трубы непосредственно перед их прокладкой. Размеры полиэтиленового рукава должны соответствовать таблице А.9 и рисунку А.9 (приложение А).

4.12 На наружной и внутренней поверхностях труб допускаются пороки, обусловленные способом производства и не влияющие на герметичность труб при гидравлическом испытании.

4.13 На внутренней поверхности раструба в месте расположения резинового уплотнительного кольца не допускаются наплывы металла и раковины.

4.14 Допускается исправление дефектов трубы заваркой с последующей зачисткой мест заварки на рабочих поверхностях стыкуемых частей. После исправления дефектов трубы должны пройти повторное гидроиспытание по 4.5.

4.15 Торец гладкого конца раструбной трубы должен иметь с наружной стороны фаску для монтажа и демонтажа труб.

4.16 На наружную поверхность гладкого конца трубы под соединение «ВРС» наплавляется кольцевой поясок согласно размерам, указанным в таблице А.3 (приложение А).

4.17 Наружная поверхность труб должна быть защищена битумным лаком по ГОСТ 5631-79 или другим нетоксичным материалом.

По заказу потребителя на наружную поверхность труб может быть нанесено:

- покрытие краской, обогащенной цинком (содержание цинка не менее 85 %) с последующим покрытием битумным лаком;

- покрытие металлическим цинком (содержание цинка не менее 99 %) с последующим покрытием битумным лаком.

4.18 На внутреннюю поверхность труб наносится цементно-песчаное покрытие, состоящее из смеси песка, цемента и воды. Вид цемента, используемого для приготовления цементно-песчаного покрытия, зависит от характеристик транспортируемой среды и определяется согласно таблицам Б.1 и Б.3 (Приложение Б).

Измененная редакция. (Изм. №1)

4.19 Допускается ремонт поврежденных или некачественных участков цементно-песчаного покрытия.

4.20 Для сварки труб под нахлестное сварное соединение используются электроды на никелевой или железо-никелевой основе, позволяющие осуществлять сварку стыков в неповоротном положении.

4.21 Трубы должны быть маркированы краской или иметь литую маркировку на торце раструба. На трубе должны быть нанесены следующие обозначения:

- товарный знак предприятия-изготовителя;

- диаметр условного прохода;

- год изготовления;

- обозначение, что труба предназначена для эксплуатации в системах напорной канализации (окраска раструба красным цветом);

обозначение, что материалом трубы является чугун с шаровидной формой графита (ЧШГ).

4.22 Упаковка труб должна производиться в соответствии с требованиями ГОСТ 10692-80.

5 Требования безопасности и охраны окружающей среды

5.1 Трубы чугунные взрывобезопасны, нетоксичны, электробезопасны и радиационнобезопасны. Специальных мер безопасности в течение всего срока службы труб не требуется.

5.2 Безопасность труб в процессе эксплуатации обеспечивается:

- структурой металла;

- механическими и технологическими свойствами труб;

- высокой хладостойкостью и коррозионностойкостью металла труб;

- проведением гидроиспытаний;

- применением внутреннего и внешнего защитных покрытий.

5.3 При испытании, хранении, транспортировании и эксплуатации трубы являются экологически безопасной продукцией.

5.4 Отходы производства труб следует использовать для переработки.

6 Правила приемки

6.1 Трубы и стопора предъявляются к приемке партиями. Количество проверяемых в партии отливок устанавливается предприятием-изготовителем.

6.2 Трубы подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- гидравлическое испытание;

- неразрушающий контроль.

6.3 Гидроиспытанию, визуальному, измерительному и неразрушающему контролю должна быть подвергнута каждая труба.

6.4 Проверка твердости и механических свойств металла проводится на образцах, изготовленных из любых труб каждого диаметра в проверяемой партии.

6.5 Проверка механических свойств стопоров из чугуна с шаровидным графитом проводится на образце, изготовленном из детали или отдельно отлитой заготовки.

6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, производятся повторные испытания по этому показателю удвоенного количества образцов взятых от той же партии.

Результаты повторных испытаний распространяются на всю партию.

Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие поштучному контролю по невыполняемому показателю.

6.7 Результаты гидравлического испытания труб считаются удовлетворительными, если на их наружной поверхности не обнаружено видимой протечки, выпотевания или другого признака повреждения.

6.8 Толщина цементно-песчаного покрытия должна быть проверена не менее чем на одной трубе каждого диаметра от партии.

7 Методы испытаний

7.1 Для контроля свойств металла труб от гладкого конца отобранной трубы отрезают кольцо, из которого изготавливают образцы для проведения механических испытаний. Изготовление и испытание образцов проводятся согласно ГОСТ 1497-84 и ГОСТ 27208-87.

7.2 Для определения механических свойств металла стопоров применяют отдельно отлитые заготовки согласно ГОСТ 7293-85 или образцы, изготовленные из деталей.

7.3 Испытание на твердость металла труб и стопоров проводится по ГОСТ 9012-59.

7.4 Гидравлическое испытание труб проводится по методике, изложенной в ИСО 2531:98.

7.5 Неразрушающий контроль проводится по методике завода-изготовителя.

7.6 Осмотр труб и контроль качества цементно-песчаного покрытия производится визуально.

7.7 Геометрические размеры труб контролируются стандартными мерительными инструментами по ГОСТ 427-75 или инструментом, изготовленным по чертежам завода-изготовителя.

7.8 Проверка прямолинейности труб проводится визуально. В случае сомнения, отклонение может быть измерено линейкой и щупами или другими методами по методике завода-изготовителя.

7.9 Толщина внутреннего цементно-песчаного покрытия труб контролируется непосредственно после его нанесения путем прокалывания специальным щупом, изготовленным по чертежам завода-изготовителя.

7.10 Среднее значение толщины внутреннего цементно-песчаного покрытия измеряется в любом сечении перпендикулярном оси трубы в 4-х точках, разделенных интервалами в 90º.

8 Транспортирование и хранение

8.1 Транспортирование и хранение труб, а также оформление документации на трубы должны производиться в соответствии с требованиями ГОСТ 10692-80.

8.2 Трубы транспортируются в пакетах. Количество труб в пакетах регламентируется документацией завода-изготовителя. На гладкие концы труб и в раструба устанавливаются пластмассовые заглушки.

8.3 При перевозке труб автотранспортом длина свисающих концов не должна превышать 25% от длины трубы.

8.4 Хранение труб на складах и строительных площадках без транспортных пакетов должно производиться в штабелях, уложенных на ровных площадках. Нижние и последующие ряды укладываются на прокладки. Раструбы в каждом ряду должны быть направлены попеременно в противоположные стороны.

Допускается складирование труб без прокладок на специальных стеллажах, исключающих раскатывание и повреждение труб.

8.5 При хранении труб высота штабеля не должна превышать 3-х метров.

8.6 На каждую отгружаемую потребителю партию труб Поставщик выдает документ о качестве труб, в котором должны быть указаны: наименование предприятия-изготовителя, диаметр труб, их количество и общая длина в метрах, теоретическая масса, тип и количество уплотнительных колец, величина гидроиспытания, предел прочности при растяжении, относительное удлинение и твердость металла труб.

8.7 Стопора под соединение «ВРС» хранятся в открытой таре, рассортированные по диаметрам.

8.8 Резиновые кольца должны храниться в закрытых помещениях при температуре от 0 до 25°С, на расстоянии не менее 1 м от отопительных приборов и должны быть защищены от прямого солнечного света, загрязнения смазочными материалами, маслами, керосином, бензином, кислотами и щелочами, оказывающими вредное воздействие на резину.

Приложение А

(обязательное)

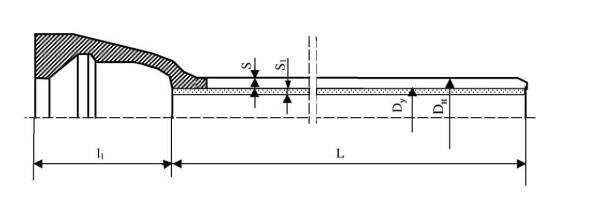

Рисунок А.1 - Труба раструбная под соединение «Универсал»

|

Размеры в миллиметрах |

||||||||||

|

Dу |

Dн |

S |

S1 |

l1 |

Масса раструба, кг |

Масса 1м трубы без раструба (с цем. покрытием), кг |

Масса трубы с раструбом (без цем. покрытия / с цем. покрытием), кг, при расчетной длине L |

|||

|

5800 |

6000 |

|||||||||

|

100 |

|

6,0–1,3 |

3 |

85 |

4,6 |

17,5 |

94,5 |

107,8 |

97,6 |

111,4 |

|

150 |

|

6,0–1,3 |

3 |

90 |

7,8 |

25,8 |

144,1 |

163,2 |

148,8 |

168,6 |

|

200 |

|

6,3–1,5 |

3 |

89 |

10,5 |

35,5 |

192,6 |

220,5 |

198,9 |

227,7 |

|

250 |

|

6,8–1,6 |

3 |

94 |

14,0 |

47,0 |

253,0 |

287,2 |

261,2 |

296,6 |

|

300 |

|

7,2–1,6 |

3 |

98 |

18,0 |

59,0 |

320,2 |

361,4 |

330,6 |

373,2 |

![]()

![]()

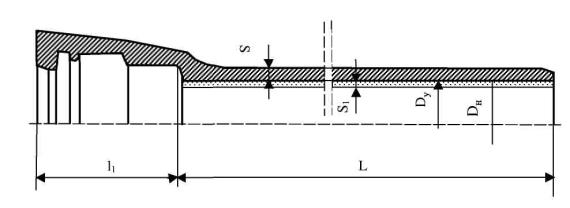

Рисунок А.2 - Труба раструбная под соединение «Тайтон»

|

Размеры в миллиметрах |

||||||||||

|

Dу |

Dн |

S |

S1 |

l1 |

Масса раструба, кг |

Масса 1м трубы без раструба (с цем. покрытием), кг |

Масса трубы с раструбом (без цем. покрытия / с цем. покрытием), кг, при расчетной длине L |

||||

|

5800 |

6000 |

||||||||||

|

100 |

|

6,0–1,3 |

3 |

88 |

4,3 |

17,5 |

94,2 |

107,5 |

97,3 |

111,1 |

|

|

150 |

|

6,0–1,3 |

3 |

94 |

7,1 |

25,8 |

143,4 |

162,5 |

148,1 |

167,9 |

|

|

200 |

|

6,3–1,5 |

3 |

100 |

10,3 |

35,5 |

192,4 |

220,3 |

198,7 |

227,5 |

|

|

250 |

|

6,8–1,6 |

3 |

105 |

14,2 |

47,0 |

253,2 |

287,4 |

261,4 |

296,8 |

|

|

300 |

|

7,2–1,6 |

3 |

110 |

18,9 |

59,0 |

321,1 |

362,3 |

331,5 |

374,1 |

|

Рисунок А.3 - Труба раструбная под соединение «ВРС»

|

Размеры в миллиметрах |

|||||||||||||

|

Dу |

Dн |

S |

S1 |

l |

l1 |

h |

b |

Масса раструба, кг |

Масса 1м трубы без раструба (с цем. покрытием), кг |

Масса трубы с раструбом (без цем. покрытия / с цем. покрытием), кг, при расчетной длине L |

|||

|

5800 |

6000 |

||||||||||||

|

100 |

|

6,0–1,3 |

3 |

91 |

135 |

5 |

8±2 |

6,9 |

17,5 |

97,0 |

110,1 |

100,1 |

114,0 |

|

150 |

|

6,0–1,3 |

3 |

101 |

150 |

5 |

8±2 |

10,7 |

25,8 |

147,1 |

166,3 |

152,1 |

172,0 |

|

200 |

|

6,3–1,5 |

3 |

106 |

160 |

5,5 |

9±2 |

16,8 |

35,5 |

199,1 |

227,1 |

205,3 |

234,0 |

|

250 |

|

6,8–1,6 |

3 |

106 |

165 |

5,5 |

9±2 |

23,2 |

47,0 |

262,2 |

297,1 |

270,5 |

306,1 |

|

300 |

|

7,2–1,6 |

3 |

106 |

170 |

5,5 |

9±2 |

29,6 |

59,0 |

332,0 |

373,0 |

342,1 |

385,0 |

Рисунок А.4 - Труба под нахлестное сварное соединение

Таблица А.4

|

Размеры в миллиметрах |

||||||||

|

Условный диаметр, Dу |

Dн |

D |

D1 |

D2 |

S |

Масса раструба, кг |

Масса трубы с раструбом, кг, при длине 6000/5800 мм |

|

|

100 |

|

108 |

117,5 |

137,5 |

9-1 |

4,1 |

138,2 |

133,7 |

|

6,0-1,3 |

4,1 |

95,9 |

92,9 |

|||||

|

150 |

|

160 |

169,5 |

189,5 |

9-1 |

5,9 |

203,9 |

197,3 |

|

6,0-1,3 |

5,9 |

140,4 |

135,9 |

|||||

|

200 |

|

202 |

221,5 |

241,5 |

9-1 |

7,7 |

269,7 |

260,9 |

|

6,3-1,5 |

7,7 |

193,4 |

187,2 |

|||||

|

250 |

|

264 |

273,5 |

293,5 |

9-1 |

9,5 |

335,4 |

324,6 |

|

6,8-1,6 |

9,5 |

257,8 |

249,5 |

|||||

|

300 |

|

316 |

325,5 |

345,5 |

9-1 |

11,3 |

401,2 |

388,2 |

|

7,2-1,6 |

11,3 |

325,0 |

314,5 |

|||||

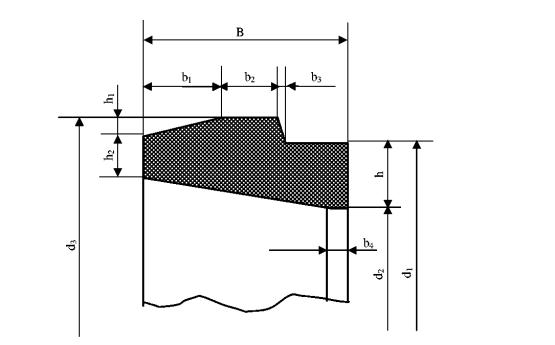

Рисунок А.5 - Уплотнительное резиновое кольцо (под соединение «Универсал»)

|

Размеры в миллиметрах |

||||||||||||

|

Dу |

B |

b1 |

b2 |

b3 |

b4 |

h |

h1 |

h2 |

d1 |

d2 |

d3 |

Масса, кг (справочная) |

|

100 |

30 |

10 |

6 |

3 |

6 |

14 |

5 |

7 |

133 |

105 |

146 |

0,174 |

|

150 |

33 |

10 |

7 |

3 |

6 |

15 |

5 |

7 |

186 |

156 |

200 |

0,292 |

|

200 |

33 |

10 |

7 |

3 |

12 |

17 |

5 |

8,5 |

242 |

208 |

255 |

0,442 |

|

250 |

34 |

10 |

7 |

3 |

12 |

17 |

5 |

9 |

294 |

260 |

307 |

0,560 |

|

300 |

35 |

10 |

7 |

3 |

12 |

17 |

5 |

9,5 |

346 |

312 |

359 |

0,673 |

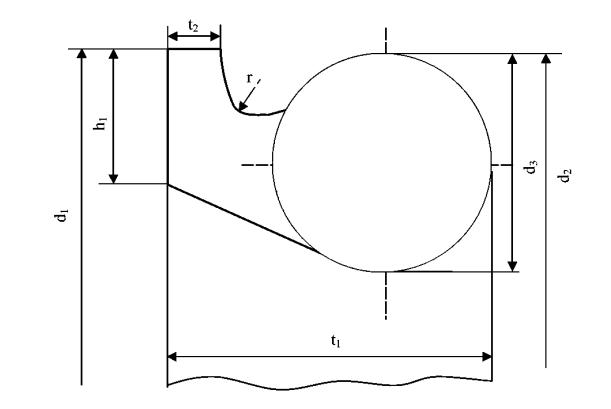

Рисунок А.6 - Уплотнительное резиновое кольцо (под соединение «Тайтон»)

|

Размеры в миллиметрах |

||||||||

|

Dу |

d1 |

d2 |

d3 |

h1 |

t1 |

t2 |

r |

Масса, кг (справочная) |

|

100 |

146 |

144 |

16 |

10 |

26 |

5 |

3,5 |

0,212 |

|

150 |

200 |

198 |

0,356 |

|||||

|

200 |

256 |

254 |

18 |

11 |

30 |

6 |

4 |

0,50 |

|

250 |

310 |

308 |

32 |

0,72 |

||||

|

300 |

366 |

364 |

20 |

12 |

34 |

7 |

4,5 |

0,94 |

Рисунок А.7 - Уплотнительное резиновое кольцо (под соединение «ВРС»)

|

Размеры в миллиметрах |

|||||||||

|

Dу |

d1 |

d2 |

d3 |

d4 |

b |

t1 |

t2 |

R1 |

Масса, кг (справочная) |

|

100 |

146,5 |

134,5 |

99,5 |

140,5 |

30 |

5,5 |

14,3 |

5 |

0,17 |

|

150 |

203,5 |

189,5 |

151 |

196 |

32 |

5,5 |

15,3 |

5,5 |

0,41 |

|

200 |

260 |

244 |

202 |

250 |

33 |

5,5 |

15,3 |

6 |

0,50 |

|

250 |

315 |

299 |

257 |

305 |

33 |

5,5 |

15,3 |

6 |

0,63 |

|

300 |

369 |

353 |

311 |

359 |

33 |

5,5 |

15,3 |

6 |

0,95 |

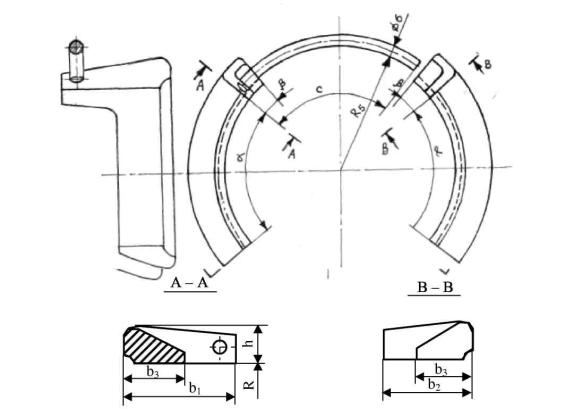

Рисунок А.8 - Стопора из высокопрочного чугуна (под соединение «ВРС»)

|

Размеры в миллиметрах |

|||||||||||

|

Dу |

B1 |

b2 |

b3 |

h |

R |

αº |

β° |

с0 |

с |

Масса стопора |

|

|

левого со стопорной проволокой, кг |

правого, кг |

||||||||||

|

100 |

50 |

30 |

24 |

17 |

59 |

78 |

11 |

93 |

107 |

0,265 |

0,226 |

|

150 |

55 |

43 |

26 |

18 |

85 |

78 |

9 |

95 |

152 |

0,431 |

0,378 |

|

200 |

60 |

48 |

26 |

19 |

111 |

78 |

8 |

96 |

197 |

0,602 |

0,536 |

|

250 |

65 |

53 |

28 |

21 |

137 |

80 |

7 |

97 |

243 |

0,846 |

0,765 |

|

300 |

70 |

58 |

30 |

22 |

163 |

50 |

6 |

56 |

167 |

0,769 |

0,703 |

Рисунок А. 9 - Полиэтиленовый рукав

|

Диаметр условного прохода трубы, мм |

L, м |

Полиэтиленовый рукав |

|||

|

для трубы |

для соединения |

||||

|

диаметр d1, мм |

длина L1 м |

диаметр d2, мм |

длина L2, м |

||

|

100 |

6 |

200 |

5,7 |

200 |

0,7 |

|

150 |

6 |

250 |

5,7 |

250 |

0,7 |

|

200 |

6 |

350 |

5,7 |

350 |

0,7 |

|

250 |

6 |

450 |

5,7 |

450 |

0,7 |

|

300 |

6 |

450 |

5,7 |

450 |

0,7 |

Приложение Б

(справочное)

Измененная редакция. (Изм. №1)

Как правило, портландцемент и сульфатосодержащий цемент рекомендуется применять для нанесения внутреннего покрытия на трубы, используемые для транспортировки канализационных сточных вод без возможности образования сероводорода.

Высокоглиноземистый цемент рекомендуется применять для нанесения внутреннего покрытия на трубы, используемые для транспортировки более агрессивных сред с высокими кислотными или щелочными свойствами, а именно: канализационные сточные воды с сероводородом, различные кислоты и щелочи.

Использование высокоглиноземистого цемента также показано для обеспечения износостойкости внутренней поверхности труб. Это актуально при использовании трубопровода для транспортировки сточных вод, имеющих высокую концентрацию твердых частиц, а также при крутых наклонах трубопровода, приводящих к высокой скорости транспортируемой жидкости.

Максимальная температура транспортируемой среды для внутренних покрытий на основе всех видов цемента составляет 65º С.

В общем случае выбор цемента, используемого для покрытия внутренней поверхности труб, может быть сделан на основании таблицы Б.1, в которой указаны максимально допустимые концентрации химических веществ в транспортируемой жидкости для каждого вида цементов.

Таблица Б.1

|

Характеристика среды |

Портландцемент |

Сульфатосодержащий цемент |

Высокоглиноземистый цемент |

|

Минимальное содержание для РН |

6 |

5,5 |

4 |

|

Максимальное содержание (мг/л) для |

|

|

|

|

- агрессивного СО2 |

7 |

15 |

неограниченно |

|

- сульфата(SO4--) |

400 |

3000 |

неограниченно |

|

- магния (Мg++) |

100 |

500 |

неограниченно |

|

- аммония (NH4) |

30 |

30 |

неограниченно |

Измененная редакция. (Изм. №1)

При использовании труб для различных областей применения становится актуальным и выбор материала уплотнительных резиновых колец, используемых для стыковки труб. Общие рекомендации по использованию уплотнительных резиновых колец из различных материалов для трубопроводов различного назначения приведены в таблице Б.2.

Таблица Б.2 Общие рекомендации по применению материалов уплотнительных резиновых колец в различных средах

|

Обозначение резин, химическое название |

Максимальная температура эксплуатации, °С |

Стойкость в средах, область применения |

|

1 |

2 |

3 |

NBR |

65 |

Неароматические углеводороды |

|

(нитрил, резина на основе бутадиеннитрильного каучука СКН, акрилонитриловый бутадиен) |

Нефть |

|

|

Горючее |

||

|

Смазка |

||

|

Жиры, масла |

||

EPDM |

115 |

Пресная вода |

(резина на основе этиленпро-пиленового каучука СКЭП, СКЭПТ) |

Морская вода |

|

|

Бытовая канализация |

||

|

Горячая вода |

||

|

Промышленная канализация |

||

|

Разбавленные кислоты и щелочи |

||

|

Растительные масла |

||

|

Спирты |

Измененная редакция. (Изм. №1)

Химическая стойкость высокоглиноземистого цемента, а также наиболее распространенных марок резин (EPDM и NBR) приведена в таблице Б.3.

Таблица Б.3 Максимально допустимая концентрация различных веществ в воде для высокоглиноземистого цемента и резин.

|

Химическое вещество |

Высокоглиноземистый цемент |

Резины |

|

|

EPDM |

NBR |

||

|

Спирты |

|

|

|

|

Этиловый |

50% |

Не ограничено |

Не ограничено |

|

Метиловый |

50% |

Не ограничено |

Не ограничено |

|

Этиленгликоль |

Не ограничено |

Не ограничено |

Не ограничено |

|

Алифатические углеводороды |

|

|

|

|

Уайт-спирит |

Не ограничено |

Не применяется |

Не ограничено |

|

Дизельное топливо, бензин, нефть |

Не ограничено |

Не применяется |

Не ограничено |

|

Керосин |

Не ограничено |

Не применяется |

Не ограничено |

|

Ароматические углеводороды |

|

|

|

|

Ксилол, ксилон |

Не ограничено |

Не применяется |

Не ограничено |

|

Бензол, стирол, лигроин |

Не ограничено |

Не применяется |

Не применяется |

Масла |

|

|

|

|

Смазки, газолин, производные |

Не ограничено |

Не применяется |

Не ограничено |

|

Органические |

Не ограничено |

Не применяется |

Не ограничено |

Вода |

|

|

|

|

Пресная вода |

Не ограничено |

Не ограничено |

Не ограничено |

|

Солевой раствор |

Не ограничено |

Не ограничено |

Не ограничено |

|

Дистиллированная вода |

Не ограничено |

Не ограничено |

Не ограничено |

|

Хлорированная вода |

Не ограничено |

Не ограничено |

Не ограничено |

|

Хлорированные растворители |

|

|

|

|

Трихлорэтилен |

Не ограничено |

Не применяется |

Не применяется |

|

Хлороформ |

Не ограничено |

Не применяется |

Не применяется |

Кислоты |

|

|

|

|

Уксусная |

40мг/л |

Не ограничено |

Не ограничено |

|

Хромовая |

10 мг/л |

Не ограничено |

Не ограничено |

|

Лимонная |

20 мг/л |

Не ограничено |

Не ограничено |

|

Соляная |

3 мг/л |

Не ограничено |

Не ограничено |

|

Молочная |

15 мг/л |

Не ограничено |

Не ограничено |

|

Азотная |

6 мг/л |

Не ограничено |

Не ограничено |

|

Щавелевая |

12 мг/л |

Не ограничено |

Не ограничено |

|

Фосфорная |

10 мг/л |

Не ограничено |

Не ограничено |

|

Серная |

10 мг/л |

Не ограничено |

Не ограничено |

|

Дубильная |

200 мг/л |

Не ограничено |

Не ограничено |

|

Винная |

50 мг/л |

Не ограничено |

Не ограничено |

Щелочи |

|

|

|

|

Аммиак |

18% |

Не ограничено |

Не ограничено |

|

Анилин |

Не ограничено |

Не ограничено |

Не ограничено |

|

Диметиламин |

0,6% |

Не ограничено |

Не ограничено |

|

Фенол, крезол |

Не ограничено |

Не ограничено |

Не ограничено |

|

Гидроксид калия |

560 мг/л |

Не ограничено |

Не ограничено |

|

Пиридин |

Не ограничено |

Не ограничено |

Не ограничено |

|

Хинолин |

Не ограничено |

Не ограничено |

Не ограничено |

|

Гидроксид натрия |

400 мг/л |

Не ограничено |

Не ограничено |

|

Триметиламин |

Не ограничено |

Не ограничено |

Не ограничено |

Соли |

|

|

|

|

Хлорид натрия |

25% |

Не ограничено |

Не ограничено |

|

Хлорид калия |

25% |

Не ограничено |

Не ограничено |

|

Сульфат аммония |

5% |

Не ограничено |

Не ограничено |

Измененная редакция. (Изм. №1)

Лист регистрации изменений

|

Номер изменения |

Дата утверждения |

Перечень измененных пунктов |

Дата введения в действие изменения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|