|

||||||||||||||||||||||||

МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЕ

УПРАВЛЕНИЕ ПО СТРОИТЕЛЬСТВУ

ВСЕСОЮЗНЫЙ

ИНСТИТУТ ПО ПРОЕКТИРОВАНИЮ

ОРГАНИЗАЦИИ ЭНЕРГЕТИЧЕСКОГО СТРОИТЕЛЬСТВА

«ОРГЭНЕРГОСТРОЙ»

Ленинградский филиал

ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ

ПО ПРИМЕНЕНИЮ МЕХАНИЗИРОВАННЫХ СПОСОБОВ

СВАРКИ ПОРОШКОВЫМИ ПРОВОЛОКАМИ ПРИ

ИЗГОТОВЛЕНИИ И МОНТАЖЕ МЕТАЛЛОКОНСТРУКЦИЙ

И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ

НА СТРОИТЕЛЬСТВЕ ТЭС

СР 82

УТВЕРЖДЕНО

Решением Главного

производственно-технического

управления по строительству

№ 23 от 26 января 1974 г.

ИНФОРМЭНЕРГО

Москва 1976

Технологические указания составлены с целью оказания технической помощи строительно-монтажным организациям и заводам в деле механизации сварочных работ при изготовлении металлоконструкций КВО и нестандартного оборудования.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Большие масштабы энергетического строительства и индустриализации промышленного строительства в СССР обусловили широкое применение механизированных способов сварки металлоконструкций и нестандартного оборудования.

Одним из ведущих направлений механизации ручной электродуговой сварки в строительстве является способ полуавтоматической сварки садозащитной порошковой проволокой, а в заводских условиях в 1971 г; находит все большее применение сварка порошковой проволокой в среде углекислого газа.

При составлении Технологических указаний был использован опыт Ленинградского филиала института "Оргэнергострой" по внедрении полуавтоматической сварки порошковыми проволоками, модернизации и разработке сварочного оборудования, трестов «Мосэнергомонтаж», «Центроэнергомонтаж», «Спецгидроэнергомонтаж» и других организаций Минэнерго СССР по применению этого способа на строительстве электростанций, а также предприятий Минмонтажспецстроя СССР и УССР.

Технологические указания составлены на основании материалов института электросварки им. Е.О. Патона, действующих технических условий на порошковые проволоки, инструктивных материалов Всесоюзного института сварочного производства. Всесоюзного научно-исследовательского института строительства трубопроводов; в них приведены технологические указания по применению сварки порошковыми проволоками серийных марок при изготовлении и монтаже металлоконструкций и нестандартного оборудования.

В состав Технологических указаний входят: технология сварки самозащитными проволоками рутило-органического и карбонатно-флюоритного типа и технология сварки порошковыми проволоками в среде углекислого газа с указанием рекомендуемых режимов сварки; указания по подготовке и сборке конструкций под сварку, выбору сварочного оборудования и его модернизации; указания по контролю качества и организации сварочных работ на монтаже; технико-экономические показатели полуавтоматической сварки порошковыми проволоками, а также учтены требования новых общесоюзных нормативных документов по строительству и новых общесоюзных стандартов.

Замечания, дополнения и пожелания направлять по адресу: Ленинград, Д-65, набережная р. Мойки, 47, Ленинградский филиал института «Оргэнергострой».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Технологические указания содержат основные сведения по полуавтоматической электродуговой сварке порошковыми проволоками металлоконструкций и нестандартного оборудования тепловых электростанций и являются руководящим документом для предприятий и организаций Министерства энергетики и электрификации СССР.

1.2. Технологические указания являются обязательными: для проектировщиков, ведущих разработку и проектирование металлоконструкций и нестандартного оборудования; представителей заказчика, осуществляющих технический надзор и приемку готовых изделий; технологов заводов и монтажных организаций, занятых разработкой технологической документации; производственных и контрольных мастеров, ведущих работы по сварке и приемке металлоконструкций и рабочих-сварщиков.

1.3. Технологические указания предусматривают выбор основных сварочных и вспомогательных материалов, требования к сварочному оборудованию, подготовку под сварку, технологию и технику сварки, требования к квалификации сварщиков и мастеров, организацию работ, основные положения по контролю качества сварки и техники безопасности,

1.4. Указания распространяются на сварку типовых соединений по ГОСТ 14771-64 металлоконструкций толщиной от 2 до 50 мм, изготавливаемых в нижнем, наклонном, вертикальном и потолочном положениях.

1.5. При разработке настоящих Указаний использованы материалы, данные в перечне литературы.

2. ОСНОВНЫЕ, СВАРОЧНЫЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

2.1. В качестве основного материала для сварных металлоконструкций в соответствии со СНиП II-В.3-62 применяются стали:

углеродистая обыкновенного качества мартеновская марок ВСт.3сп, ВСт.3пс и ВСт.3кп, поставляемая по группе В ГОСТ 380-71.

конверторная марок ВКСт.3сп, ВКСт.3пс, ВКСт.3кп по ГОСТ 380-71 (для конструкций, не подвергающихся действию динамических и вибрационных нагрузок, из проката толщиной до 30 мм, а также для нерасчетных элементов металлоконструкций);

сталь низколегированная мартеновская, поставляемая по механическим свойствам и химическому составу, предусмотренными ГОСТ 5053-65 или техническими условиями.

2.2. Поступающий на завод или на монтажный участок листовой и фасонный прокат, предназначенный для расчетных конструкций, должен иметь сертификат завода-изготовителя с указанием химического состава и физических свойств.

2.3. Прокатная сталь, применяемая для сварных несущих конструкций, должна удовлетворять требованиям соответствующих стандартов и технических условий. В табл.1, 2, 3 приведены для справок механические свойства и химический состав применяемых марок сталей.

2.4. В качестве электродного металла для полуавтоматической сварки по данному способу применяется порошковая проволока, изготовляемая в соответствии с техническими условиями путем непрерывного сворачивания мягкой стальной ленты, заполненной смесью порошкообразных материалов, и последующего волочения до соответствующего диаметра.

2.5. Порошковая проволока, предназначенная для механизированной сварки низкоуглеродистых и низколегированных сталей, как открытой дугой, так и в среде углекислого газа, поставляется мотками массой не менее 5 и не более 25 кг в специальной герметической таре.

2.6. Каждую партию порошковой проволоки завод-изготовитель снабжает сертификатом, в котором указывается изготовитель, марка проволоки, номер партии, дата изготовления, результаты химического анализа и испытаний механических свойств металла шва и сварного соединения, даются указания по применению проволоки.

2.7. На каждом упаковочном месте должна быть приклеена этикетка с четкой надписью:

марка проволоки;

диаметр, мм;

масса нетто, кг;

завод-изготовитель;

дата изготовления и срок хранения;

предупреждение - "беречь от сырости и перед сваркой прокалить".

Таблица 1

Химический состав некоторых марок низкоуглеродистых и низколегированных сталей

|

№ п/п |

Марка стали |

С |

Si |

Mn |

Cr |

Ni |

Cu |

S |

Р |

|

не более |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Ст.0 |

0,23 |

- |

- |

- |

- |

- |

0,070 |

0,060 |

|

2 |

Ст;2кп |

0,09-0,15 |

0,07 |

0,25-0,5 |

0,3 |

0,3 |

0,3 |

0,045 |

0,055 |

|

3 |

Ст.2пс |

0,09-0,15 |

0,05-0,15 |

0,25-0,5 |

0,3 |

0,3 |

0,3 |

0,045 |

0,055 |

|

4 |

Ст.2сп |

0,09-0,15 |

0,12-0,3 |

0,25-0,5 |

0,3 |

0,3 |

0,3 |

0,045 |

0,055 |

|

5 |

Ст.3кп |

0,14-0,22 |

0,07 |

0,3-0,6 |

0,3 |

0,3 |

0,3 |

0,045 |

0,055 |

|

6 |

Ст.3пс, Ст.3сп |

0,14-0,22 |

0,05-0,30 |

0,4-0,65 |

0,3 |

0,3 |

0,3 |

0,045 |

0,055 |

|

7 |

14Г |

0,12-0,18 |

0,17-0,37 |

0,7-1,0 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

8 |

19Г |

0,16-0,22 |

0,17-0,37 |

0,8-1,15 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

9 |

09Г2 |

0,12 |

0,17-0,37 |

1,4-1,8 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

10 |

14Г2 |

0,12-0,18 |

0,17-0,37 |

1,2-1,6 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

11 |

18Г2 |

0,12-0,20 |

0,25-0,55 |

1,2-1,6 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

12 |

12ГС |

0,09-0,15 |

0,5-0,8 |

0,8-1,2 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

13 |

16ГС |

0,12-0,18 |

0,4-0,8 |

0,9-1,2 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

14 |

09Г2С |

0,12 |

0,5-0,8 |

1,3-1,7 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

15 |

10Г2С1 |

0,12 |

0,9-1,2 |

1,3-1,65 |

0,3 |

0,3 |

0,3 |

0,040 |

0,035 |

|

16 |

15ХСНД |

0,12-0,18 |

0,4-0,7 |

0,4-0,7 |

0,6-0,9 |

0,3-0,6 |

0,2-0,4 |

0,040 |

0,035 |

|

17 |

10ХСНД |

0,12 |

0,8-1,1 |

0,5-0,8 |

0,6-0,9 |

0,5-0,8 |

0,4-0,65 |

0,040 |

0,035 |

Таблица 2

Механические свойства углеродистых сталей

|

Марка стали |

Предел текучести по разрядамх) толщины проката, кгс/мм2, не менее σт |

Временное сопротивление, кгс/мм2 σв |

Относительное удлинение, %, не менее |

Ударная вязкость, кгс м/см2, при t°С |

||||||

|

1 |

2 |

3 |

σТ |

σ10 |

σ5 |

+20 |

-20 |

-40 |

||

|

Ст.0 |

- |

- |

- |

32 |

32 |

18 |

22 |

18 |

0,7 |

0,6 |

|

Ст.2кп. |

22 |

20 |

19 |

34-42 |

34-42 |

26 |

31 |

- |

- |

- |

|

Ст.2пс. |

||||||||||

|

Ст.2сп. |

||||||||||

|

Ст.3кп |

24 |

22 |

21 |

38-47 |

38-40 |

23 |

27 |

6 |

2,1 |

1,45 |

|

МСт.3пс, МСт.3сп |

24 |

23 |

22 |

|

41-43 |

22 |

26 |

8,7 |

6,1 |

4,8 |

х) Разряды толщин проката по ГОСТ 380-71 устанавливаются следующие:

1 - на сортовую сталь толщиной до 40 им включительно; фасонную сталь толщиной до 15 мм включительно; листовую и широкополосовую сталь толщиной от 4 до 20 мм включительно;

2 - на сортовую сталь толщиной свыше 40 до 100 мм включительно; фасонную сталь толщиной свыше 15 до 20 мм включительно; листовую и широкополосовую сталь толщиной свыше 20 до 40 мм включительно;

3 - на сортовую сталь толщиной 100-250 мм; фасонную - свыше 20 мм, листовую и широкополосную сталь толщиной 40-60 мм.

Таблица 3

Механические свойства низколегированных сталей

|

Марка стала |

Толщина проката, мм |

Предел прочности, кгс/мм2 |

Предел текучести, кгс/мм2 |

Относительное удлинение % |

Ударная вязкость, кгс м/cм2 при t°С |

||

|

не менее |

+20 |

-40 |

-70 |

||||

|

14Г |

4-10 |

46 |

29 |

21 |

- |

3,5 |

- |

|

19Г |

4-10 |

48 |

32 |

22 |

- |

3,5 |

- |

|

|

4-20 |

45 |

31 |

21 |

7,1 |

5,7 |

4,0 |

|

09 Г2 |

21-32 |

45 |

30 |

21 |

|

4,0 |

|

|

14Г2 |

4-10 |

47 |

34 |

21 |

- |

3,5 |

- |

|

11-32 |

46 |

33 |

21 |

- |

3,0 |

- |

|

|

18Г2 |

8-10 |

52 |

36 |

21 |

- |

4,0 |

- |

|

12ГС |

4-10 |

47 |

32 |

26 |

- |

- |

- |

|

|

4-10 |

50 |

33 |

21 |

- |

4,0 |

3,0 |

|

16ГС |

11-20 |

49 |

32 |

21 |

6,0 |

3,0 |

2,5 |

|

09Г2С |

4-20 |

50-48 |

35-33 |

21 |

6,0 |

3,5 |

3,0 |

|

21-60 |

47-46 |

31-29 |

21 |

6,0 |

3,5 |

3,0 |

|

|

10Г2С1 |

4-20 |

52-51 |

38-36 |

21 |

6,0 |

3,0 |

2,5 |

|

21-60 |

50-48 |

35-34 |

21 |

6,0 |

3,0 |

2,5 |

|

|

15ХСНД |

4-32 |

50 |

35 |

21 |

13-18 |

≥3,0 |

≥3,0 |

|

4-15 |

54 |

40 |

19 |

- |

≥5,0 |

≥3,0 |

|

|

10ХСНД |

16-40 |

54-52 |

40 |

19 |

- |

≥5,0 |

≥3,0 |

2.8. Все сертификаты на поставленную проволоку должны храниться в отделе контроля завода, цеха или в складе - раздаточной монтажного участка.

При отсутствии сертификата или в случае сомнений в качестве проволоки каждая партия ее подвергается, кроме испытания технологических свойств, проверке химического состава и механических свойств наплавленного металла (прил. 1).

2.9. Порошковая проволока должна храниться в специальных сухих отапливаемых помещениях (см. раздел 6 настоящих Технологических указаний).

Срок хранения каждой марки порошковой проволоки должен соответствовать требованиям технических условий; При более длительном сроке хранения следует проверить технологические свойства проволоки согласно соответствующим техническим условиям (легкость зажигания дуги, отделяемость шлака, наличие дефектов - пор и шлаковых включений) при сварке на оптимальных режимах.

2.10. Технические характеристики промышленных марок порошковых проволок приведены в табл. 4.

2.11. При сварке проволоками ПП-АН8, ПП-АН4, ПП-АН9, ПП-АН10 используется сварочная или пищевая углекислота по ГОСТ 8050-64 в жидком состоянии в баллонах емкостью 40 л, под давлением 50-60 кгс/см2. Масса углекислоты в баллоне составляет 25 кг. При испарении ее при 0°С и 760 мм рт. ст; образуется 12600 л газа.

2.12. Жидкая углекислота поставляется также и в танках (специальных контейнерах) емкостью до 9 т, из которых разливается в накопители централизованной магистрали с разводкой по сварочным постам. Такая система более экономична, чем баллонная.

2.13. Состав углекислоты, используемой для сварки, должен соответствовать данным, приведенным в табл. 5. Однако практически содержание воды в углекислоте в свободном состоянии может достигать 2%. Эта вода скапливается на дне баллона, ее необходимо сливать, а также использовать осушитель газа. Использование баллонов, в которых давление углекислоты менее 10 кгс/см2, недопустимо.

2.14. Перед использованием баллонов после заправки рекомендуется первые порции углекислоты выпустить в атмосферу, с целью удаления скапливающегося воздуха.

2.15. Силикагель, применяемый в осушителях, необходимо периодически подвергать прокалке при температуре 200-250°С.

Таблица 4

Технические характеристики промышленных марок порошковых проволок

|

№ п/п |

Марка проволоки и диаметр |

Какому типу электродов соответствует по ГОСТ 9467-60 |

Технические условия на изготовление |

Назначена проволоки и область применения |

Коэффициент наплавки г/А·ч |

Производительность наплавки |

Конструкция сердечника |

Тип |

Дополнительные сведения |

Температура прокалки t°С, выдержка, ч |

Срок хранения мес. |

Оптовая цена за I т. руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

пп-АН1 2,8 |

Э42 Э46 |

ТУ ИЭС № 13-66 |

Сварка низкоуглеродистых сталей Мст.3; Ст.3; М16С 0,8; 10; 15; 20 и др. с содержанием Ст.4 Ст.5 на умеренных режимах с незначительной глубиной провара в нижнем и наклонном положениях. Все типы соединений на изделиях КВО и нестандартного оборудования: лестницы, площадки, карты, газопылевоздуховоды, короба и др. |

II-I3.5 |

5 |

|

Рутилоорганический |

Проволока самозащитная. Допускается сварка на переменном токе по увлажненному и ржавому металлу. может применяться для сварки металла толщиной 3-6 мм, так как глубина проплавления небольшая. Изготовитель: Нижнедмитровскнй завод металлоизделий, г. Днепропетровск |

230-250, 2 |

9 |

487 |

|

2 |

ПП-AH3 2,8 3,0 |

Э50А |

ТУ ИЭС № 24-66 |

Сварка низкоуглеродистых и низколегированных сталей 09Г2, 09Г2С, 10Г2СД, 10XCHД, 09Г2ДТ, 14Г, 14Г2, 30ХГС в нижнем и наклонном положениях (угол наклона к горизонтали 15-20°). Все типы сварных соединений ответственных металлоконструкций КВОиТ: опоры, балки, фермы, колонны (возможна сварка стыков колонн в вертикальном положении). |

14-18 |

7,2-9 |

|

Карбонатнофлюоритный |

Проволока самозащитная. Сварка только на постоянном токе обратной полярности металла толщиной не менее 5 мм по зачищенным кромкам. Обладает высокой проплавлявшей способностью. Выпускается Череповецким сталепрокатным заводом, г. Череповец; Макеевским заводом металлоконструкций, г. Макеевка Донецкой обл. |

200-250; 1,5 |

3 |

595, 625 |

|

3 |

ПП-АН4 2,5 |

Э50А-Ф |

ВТУ ИЭС № 29-66 |

Сварка особо ответственных конструкций с повышенными требованиями к механическим свойствам. Например, металлоконструкций для северного использования и др. в нижнем и наклонном положениях. Угол наклона к горизонтали 15-20°. |

16-20 |

6-11 |

|

Рутилофлюоритный |

Проволока для сварки в СО2 отличается высокой токсичностью, поэтому ее трудно применять в цеховых условиях. С 1973 г. снимается с производства и заменяется ПП-АН9. Изготовитель; Нижнеднепропетровский завод металлоизделий, г. Днепропетровск. |

230-250, 2 |

6 |

493 |

|

4 |

ПП-АН8 2,0 2,2 2,5 3,0 |

Э50а |

Чмту-4-353 71 иэс |

Сварка низкоуглеродистых сталей с содержанием более 0,25% С и низколегированных сталей в нижнем и наклонном (угол наклона 15-20°) положениях ответственных металлоконструкций с повышенными требованиями к товарному виду. Например, экспортная продукция. |

13-22 |

8-12 |

|

Рутиловый |

Проволока для сварки в СО2 на постоянном токе обратной полярности. Допускается сварка на переменном токе. Обладает высокими сварочно-технологическими свойствами и высокой производительностью. Изготовители: Череповецкий сталепрокатный завод; нижнеднепровский завод металлоизделий, г.Днепропетровск. |

230-250, 2 |

9 |

550 |

|

5 |

ПП-АН7 2,0 2,3 |

Э50А |

ТУ ИЭС № 60-68 |

Аналогична проволоке ПП-АН3. Возможна сварка вертикальных и горизонтальных швов на вертикальной плоскости |

10-12 |

4-6 |

|

Карбонатнофлюоритный |

Проволока самозащитная. Отличается большим разбрызгиванием и газовыделением. Изготовитель:- Макеевский завод, г. Макеевка Донецкой обл. |

230-250, 1 |

3 |

611 |

|

6 |

ПП-АН9 2,2-2,5 |

Э50А |

ТУ (МЧМ) 14-4-198-72 взамен ВТУ ИЭС № 75-71 |

Полуавтоматическая и автоматическая сварка низколегированных конструкционных сталей ответственных металлоконструкций, работающих в условиях тяжелого нагружения при низких температурах. |

15-18 |

6-9 |

|

Рутилофлюоритный |

Сварка в СО2 отличается пониженной токсичностью по отношению к ПП-АН4 и повышенными требованиями к чистоте под сварку. Изготовитель: нижнеднепровский завод металлоизделий, г.Днепропетровск. |

230-250, 2 |

9 |

- |

|

7 |

ПП-АН10 2,0 2,3 |

Э50А |

- |

То же что и ПП-АН8, а так же для автоматической сварки. |

|

|

|

Рутиловый |

Сварка в СО2. отличается незначительным разбрызгиванием и более надежной транспортировкой по шлангам. Изготовитель: Череповецкий сталепрокатный завод |

230-250, 2 |

9 |

- |

|

8 |

ПП-АН11 2,0 2,4 |

Э50А |

- |

Полуавтоматическая сварка низкоуглеродистых и низколегированных сталей ответственных металлоконструкций во всех пространственных положениях |

|

|

|

Карбонатнофлюоритный |

Проволока самозащитная |

- |

9 |

- |

|

9 |

ПП-IДСК 2,2 1,8 |

Э46Т |

ТУ ДЗСЭМ |

Полуавтоматическая сварка низкоуглеродистых сталей в нижнем и наклонном положениях. Обшивы котлов, бункеры, кожухи печей, настилы и др. то же в вертикальном положении. |

12 |

5-6 |

|

Рутило-органический |

Проволока самозащитная, сварка на постоянном токе обратной полярности. Изготовитель: Днепропетровский завод сварочных экспериментальных материалов (ДЗЭСМ) Минмонтажспецстроя УССР, г. Днепропетровск, ул. Харьковская, 11 |

100-200, 1,5 |

3 |

611 |

|

10 |

ПП-2ДСК 2,35 |

Э50А |

ТУ ДЗСЭМ |

Полуавтоматическая сварка низкоуглеродистых и низколегированных сталей в нижнем наклонном положениях. Применяется для выполнения заполняющих разделку слоев горизонтальных швов на вертикальной плоскости. Ответственные металлоконструкции: кожух домны, колонны, резервуары, трубопроводы. |

17-20 |

6-10 |

|

Карбонатнофлюоритный |

Самозащитная проволока, сварка выполняется на постоянном токе обратной полярности. Возможна сварка вертикальной плоскости стыков V-образной разделкой путем постоянного заполнения методом снизу вверх. Изготовитель: ДЗЭСМ, г. Днепропетровск, ул. Харьковская, 11 |

150-200, 1,5 |

3 |

611 |

|

11 |

ПВС-IЛ 1,9-2 |

Э46 |

ТУ 212-986-3-71 МРФ РСФСР |

Полуавтоматическая сварка низкоуглеродистых сталей в нижнем и вертикальном положениях. Возможна сварка в потолочном положении |

10-13,5 |

3-4 |

|

Рутилоорганический |

Проволока самозащитная. Сварка выполняется на постоянном токе обратной полярности. Изготовитель: Лимендский судостроительный и судоремонтный завод г. котлас. |

150-200, 1,5 |

6 |

700 |

|

12 |

ПВС-3 1,8 |

350 |

ТУ ВНИИСТ |

Полуавтоматическая сварка низкоуглеродистых и низколегированных сталей во всех производственных положениях. |

15-16 |

6-8 |

То же |

Проволока самозащитная. Особо рекомендуется для сварки корневых швов трубопроводов. Изготовитель: опытное производство ВНИИСТ. |

140-160, 1,5 |

6 |

700 |

|

|

13 |

ЭПС 15/2 2,5 |

Э50А |

ТУ 647-65 ГМСС СССР |

Предназначена для сварки в нижнем, наклонном (до 30° к горизонтали) положениях низкоуглеродистых и низколегированных сталей. |

22-26 |

8-10 |

|

Карбонатнофлюоритный |

Проволока самозащитная. Отличается меньшей в 2,0-2,5 раза проплавляющей способностью, чем ПП2ДСК. Требует строгого соблюдения режимов сварки по напряжению и вылета электрода. |

200-220, 2 |

9 |

- |

Таблица 5

Состав углекислоты, используемой для сварки

|

Углекислота |

Сорт |

Содержание по объему, % |

||

|

двуокиси углерода |

воды растворенной |

воды в свободном состоянии |

||

|

Сварочная |

1 |

99,5 |

0,178 |

- |

|

|

2 |

99,0 |

0,515 |

- |

|

Пищевая |

2 |

98,5 |

- |

0,10 |

2.16. Для снижения давления газа до рабочего давления применяются понижающие редукторы.

2.17. С целью предотвращения замерзания влаги, содержащейся в углекислоте, и закупорки редуктора, следует ставить перед ним подогреватель.

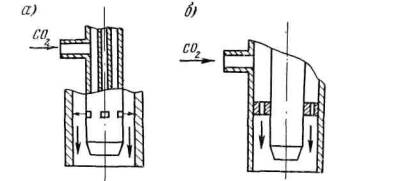

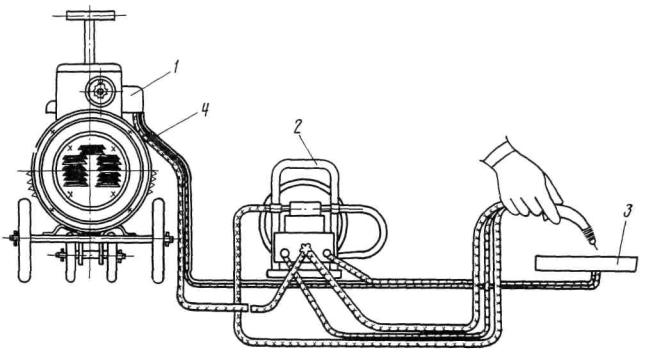

2.18. Расход газа следует контролировать расходомерами поплавкового или дроссельного типа. Правильная и неправильная схемы потока газа показаны на рис.1.

Рис.1. Схема потока газа

а - правильная; б - неправильная.

3. СВАРОЧНОЕ ОБОРУДОВАНИЕ

3.1. Сварочные работы, выполняемые порошковой проволокой, как правило, производятся на постоянном токе обратной полярности с помощью полуавтоматов. В качестве источников питания используются сварочные преобразователи и выпрямители с жесткой характеристикой. Это правило распространяется на все промышленные марки порошковых проволок за исключением проволок ПП-АН1 и ПП-АН8, где возможно применение переменного тока.

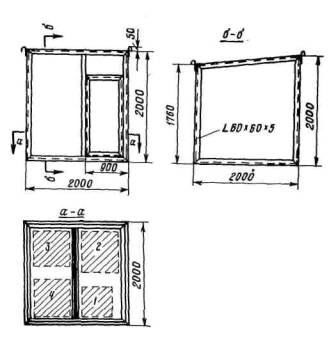

3.2. Для сварки порошковой проволокой используются специализированные и универсальные шланговые полуавтоматы типа А-765, А-1035М и A-1197. При замене держателей (сварочных горелок) и изменении конструкции подающих роликов могут быть использованы полуавтоматы А-537, ПШ5, ПШ54, ПДПГ-500 и др. Для сварки в монтажных условиях следует рекомендовать специализированный полуавтомат ПМП-6, разработанный Ленинградским филиалом института "Оргэнергострой" (рис. 2).

Рис. 2.

Общий вид специализированного полуавтомата ПМП-6 для сварки порошковой проволокой

В случае необходимости применения автоматической сварки порошковой проволокой используются серийные сварочные тракторы и подвесные головки с соответствующей переделкой мундштуков, подающих роликов и кассет (прил. 3).

Характеристики источников питания и сварочных полуавтоматов приведены в табл. 6 и 7.

Таблица 6

Технические характеристики источников питания, применяющихся при сварке порошковой проволокой.

|

№ п/п |

наименование |

Тип источников питания |

||||||||

|

однопостовые |

многопостовые |

|||||||||

|

Постоянного тока |

Постоянного тока |

Переменного тока |

||||||||

|

ПСО-500х) |

ПСГ-500-1 |

ПСУ-500 |

ВС-500 |

ВДУ-504 |

ИДГМ-1001/1601 |

ТСД-1000-4 |

ТСД-2000-2 |

|||

|

ВДГМ-1001 |

ВДГМ-1601 |

|||||||||

|

1 |

Номинальный сварочный ток при ПР-60%, А |

500 |

500 |

500 |

500 |

500 |

1001хх) |

1601хх) |

1000 |

2000 |

|

2 |

Пределы регулирования напряжения, В |

16-80 |

16-40 |

|

20-53 |

Жесткая характеристика 18-50 |

24-28 |

37-43 |

- |

- |

|

Падающая характеристика 24-45 |

||||||||||

|

3 |

Количество сварочных постов, шт. |

1 |

1 |

1 |

1 |

1 |

9 |

9 |

6 |

12 |

|

4 |

Напряжение питающей сети, В |

220 или 380 |

220 или 380 |

220 или 380 |

380 |

220 или 380 |

380 |

380 |

220 или 380 |

380 |

|

5 |

Пределы регулирования сварочного тока, А |

65-500 |

60-500 |

Жесткая характеристика 60-500 |

- |

100-500 |

100-200ххх) |

180-300ххх) |

400-1200 |

800-2200 |

|

Падающая характеристика 120-500 |

||||||||||

|

6 |

Потребляемая мощность, кВА |

30 |

31 |

20 |

|

40 |

- |

- |

78 |

165 |

|

7 |

Коэффициент полезного действия |

0,54 |

0,65 |

0,61 |

0,7 |

0,82 |

0,7хххх) |

0,73хххх) |

- |

- |

|

8 |

Габариты в мм |

1075×1085×650 |

1050×600×1015 |

1055×580×920 |

1150×600×770 |

808×1050×870 |

1035×820×1630 |

950×818×1382 |

||

|

9 |

Масса, кг |

540 |

460 |

540 |

350 |

365 |

520 |

700 |

510 |

675 |

|

10 |

Предприятие - изготовитель |

Ленинградский завод «Электрик», Тбилисский завод электросварочного оборудования |

Вильнюсский завод электросварочного оборудования |

Тбилисский завод электросварочного оборудования |

Завод электроизмерительной аппаратуры, г. Киев |

Ленинградский завод «Электрик» |

Ленинградский завод «Электрик» |

Вильнюсский завод электросварочного оборудования |

||

х) преобразователь ПСО-500 может применяться после переоборудования на жесткую характеристику

хх) номинальный сварочный ток при ПР-100%

ххх) сварочный ток одного поста

хххх) коэффициент мощности

таблица 7

Техническая характеристика шланговых полуавтоматов для сварки порошковой проволокой

|

№ п/п |

Наименование |

Типы полуавтоматов |

||||||

|

Сварка в углекислом газе |

Сварка самозащитными проволоками |

|||||||

|

А-537У |

А-929 |

А-920М |

А-765 |

А-1035М |

А-1197ххх) |

ПМП-6 |

||

|

1 |

Диаметр электродной проволоки, мм |

1,8-2,5 |

1,8-2,2 |

1,8-3,0 |

1,8-3,0 |

1,8-3,0 |

1,8-3,0 |

1,6-3,0 |

|

2 |

Скорость подачи электродной проволоки, м/ч |

81-598 |

I 120-300 |

|

|

|

|

|

|

II 250-620 |

58-582 |

58-582 |

58-582 |

92-926 |

110-450 |

|||

|

3 |

Изменение скорости подачи |

Посредством коробки скоростей |

плавное |

Сменными шестернями |

Сменными шестернями |

Сменными шестернями |

Ступенчатое, сменными шестернями |

Плавно ступенчатое, сменными шестеренчатыми роликами и резистором |

|

4 |

Число ступеней регулировки |

|

20 |

20 |

20 |

20 |

20 |

- |

|

5 |

Максимальный сварочный ток при ПР-60%, А |

500 |

350 |

450 |

450 |

450 |

500 |

500 |

|

6 |

Напряжение питающей трехфазной сети, В |

380 |

380/220 |

220 или 380 |

380 |

380 |

380 |

Непосредственно от источника тока напряжением 24-40 В. |

|

7 |

Масса проволоки в кассете или на фигурке, кг. |

- |

- |

25-30 |

25-30 |

25-30 |

25-30 |

5-7 |

|

8 |

Габаритные размеры в мм: |

|

|

|

|

|

|

|

|

|

тележки с фигуркой механизма подачи |

330×280-325 |

900×660×420 |

900×660×420 |

900×660×420 |

900×660×480 |

900×660×560 |

380×270-230 |

|

|

шкафа управления |

440×350×450 |

|

350×200×320 |

350×200×320 |

350×200×320 |

350×360×200 |

|

|

|

сварочной горелки держателя |

300×100×130 |

350×110×110 |

310×110×150 |

310×110×150 |

310×110×130 |

350×200×320 |

|

|

9 |

Длина шлангового провода (канала), м. |

3,5 |

3,1 |

3,5 |

3,5 |

3,5 |

3,5 |

2,7 |

|

10 |

Масса в кг.: |

|

|

|

|

|

|

|

|

|

тележки с фигуркой |

- |

19,5 |

25,5 |

25,5 |

30 |

35 |

7 |

|

|

механизма подачи |

25 |

- |

- |

- |

- |

- |

- |

|

|

шкафа управления |

35 |

- |

22 |

22 |

22 |

22 |

- |

|

|

сварочной горелких) (держателя) |

0,5 |

0,6 |

0,9 |

0,9 |

0,7 |

0,7 |

0,4 |

|

|

комплекта без проволокихх) |

65 |

25 |

52 |

52 |

57 |

62,7 |

10 |

|

11 |

Предприятие - изготовитель |

Каховский завод электросварочного оборудования |

Опытный завод ИЭС |

Ново-Уткинский завод «Искра» |

Ново-Уткинский завод «Искра» |

Опытный завод ИЭС |

Опытный завод ИЭС |

Опытное производство ЛФОЭС |

|

12 |

Предприятие - разработчик |

ИЭС им. Е.О. Патона |

ИЭС им. Е.О. Патона |

ИЭС им. Е.О. Патона |

ИЭС им. Е.О. Патона |

ИЭС им. Е.О. Патона |

ИЭС им. Е.О. Патона |

Ленинградский филиал института «Оргэнергострой» |

|

13 |

Оптовая цена, руб. |

1025 |

|

|

640 |

640 |

|

|

х) масса горелок дана без сварочных проводов и шлангов

хх) Масса комплекта дана с учетом токоподводящих проводов и шлангов.

ххх) Полуавтоматы унифицированы в группу ПС-5 и поставляются по требованию заказчика для сварки заплавки под слоем флюса, открытой дугой и в среде углекислого газа.

3.3. Для повышения коэффициента использования сварочного оборудования и улучшения организации сварочных работ целесообразно устройство разводок централизованного питания током сварочных постов, для чего рекомендуется применять специализированные сварочные выпрямители типа ИДГМ-1001/1601 в сочетании с балластными реостатами типа РБГ и разделительными дросселями типа ДР301.

3.4. Источники питания сварочной дуги и сварочные полуавтоматы должны быть в полной исправности и оснащены электроизмерительными приборами для контроля режима сварки: амперметрами и вольтметрами соответственного рода тока, классов 1-2,5. Сварка с использованием неисправного оборудования при ненадежных электрических сетях не допускается.

3.5. За исправным состоянием сварочного оборудования, надежностью работы, правильными показаниями контрольных приборов, должен следить наладчик цеха (участка) полуавтоматической сварки. В обязанность наладчика вменяется также ведение журнала эксплуатации сварочного оборудования (прил. 2).

3.6. Для обеспечения бесперебойной работы сварочное оборудование должно проходить планово-предупредительный ремонт согласно общему положению с учетом замечаний, отмеченных в журнале (см. прил. 2).

3.7. Не допускается сварка при резких колебаниях напряжения в сети более 5-7% оптимальной величины.

3.8. В целях уменьшения колебаний напряжения сети, влияющих на стабильность процесса сварки, источники тока и сварочные полуавтоматы должны подключаться к самостоятельным электрическим сборкам, питаемым от отдельных фидеров трансформаторных подстанций. Устройство электроснабжения сварочных постов и силового оборудования станочного парка, грузоподъемных механизмов от общих фидеров не допускается.

3.9. При сварке проволокой диаметром 2,2 мм в защитной среде углекислого газа возможно использование оборудования для сварки проволокой сплошного сечения марки CB-08Г2C диаметром 2 мм. При сварке проволокой 2; 5-3 мм полуавтоматы должны быть укомплектованы держателями A-1231 с направляющим каналом 3,8-4,7 мм.

3.10. Допускается применение нестандартных держателей. Ниже приведены оптимальные внутренние диаметры направляющих каналов держателей.

|

Диаметр проволоки, мм |

|

Внутренний диаметр направляющего канала, мм |

|

2-2,2 |

|

3,2 |

|

2,5 |

|

3,8 |

|

3 |

|

4,7 |

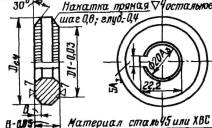

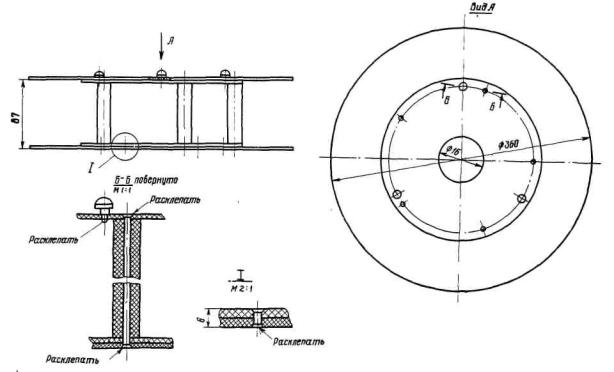

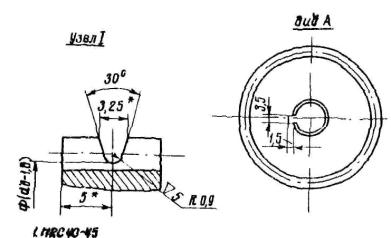

3.11. Допустимые колебания скорости подачи проволоки при изменении сопротивления в шлангах не должны превышать ±5%, Для обеспечения надежной подачи порошковой проволоки по направляющему каналу держателя подающие механизмы полуавтоматов рекомендуется снабжать разъемными роликами с накаткой по рабочей поверхности (рис. 3). Стабильная подача проволоки по шлангу обеспечивается также применением роликов, выполненных в форме зубчатых колес (рис. 4), их целесообразно применять в полуавтоматах, имеющих одну пару роликов. Кроме того, следует тщательно настраивать направляющие втулки, ограничивающие случайные отклонения проволоки из кольцевых канавок подающих роликов.

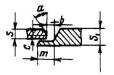

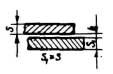

|

Эскиз подающих роликов |

Диаметр проволоки мм |

Dc4 |

D4 - 0,03 |

B |

|

|

2,0-2,3 |

51,4 |

46,7 |

1,35 |

|

2,5-2,8 |

51,7 |

46,0 |

1,6 |

|

|

3,0-3,5 |

52 |

45,1 |

2,0 |

Рис. 3. Подающий ролик

3.12. Для снижения потерь на трение при транспортировке порошковой проволоки по направляющему каналу при использовании шлангов длиной более 2,5 м рекомендуется спираль смазывать порошком дисульфида молибдена (MoS2).

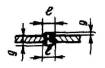

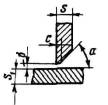

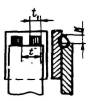

|

Эскиз шестеренчатых подающих роликов |

Диаметр проволоки, мм. |

R |

j |

|

|

2,0 |

0,9 |

50,2 |

|

2,5 |

1,2 |

49,6 |

|

|

3,0 |

1,4 |

49,2 |

Рис. 4. Схема установки роликов, выполненных в форме зубчатых колес

3.18. Организация постов полуавтоматической и автоматической сварки порошковой проволокой с подробным перечнем оборудования, аппаратуры, приспособлений и материалов приведена в прил. 3, 4, 5, 6.

4. ПОДГОТОВКА И СБОРКА КОНСТРУКЦИЙ И ИЗДЕЛИЙ ПОД СВАРКУ

4.1. Изделия подготавливаются под сварку в соответствии с указаниями на чертежах и нормалях, а также с требованиями технических условий и технологии изготовления.

4.2. Подготовка кромок типовых соединений металлоконструкций может производиться ручными и механизированными способами с помощью газовой резки и механической обработки в соответствии с ГОСТ 14771-69.

4.3. Наплывы, грат, шлак, брызги, неровности и заусенцы кромок, образовавшиеся в результате резки и препятствующие качественной сборке, должны быть удалены пневмозубилом или шлифовальной машинкой.

4.4. Свариваемые кромки изделий, узлов конструкций и прилегающие к ним участки на ширине 20 мм должны быть тщательно очищены от грязи, краски, масла и ржавчины. Перед зачисткой рекомендуется обжечь их пламеней газовой горелки.

Таблица 8

|

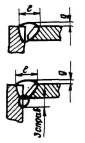

Условное обозначение шва сварного соединения |

Конструктивные элементы |

Размер, мм. |

|||||||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||||||||||||||

|

1 |

2 |

3 |

4 |

||||||||||||||||

|

С7 |

|

|

S=S1 |

в |

е (пред. откл. ± 2°) |

д |

|||||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||||

|

3-4 |

|

±0,5 |

6 |

1,5 |

±0,5 |

||||||||||||||

|

5-6 |

|

|

8 |

|

|

||||||||||||||

|

7-8 |

1,5 |

|

11 |

2,0 |

±1,0 |

||||||||||||||

|

9-10 |

|

±1,0 |

12 |

|

|

||||||||||||||

|

С4 |

|

|

S=S1 |

в |

е (пред. откл. ± 2°) |

е1 |

д |

д1 |

|||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||

|

3,0-4,0 |

1 |

±1,0 |

9 |

6 |

±2 |

1,5 |

±0,5 |

1,0 |

±1,0 |

||||||||||

|

2,0 |

|

7 |

1,0 |

||||||||||||||||

|

3,0-4,0 |

|

|

9 |

1,5 |

|

||||||||||||||

|

5,0-6,0 |

|

+2,0 |

10 |

1,5 |

±1,0 |

||||||||||||||

|

7,0-8,0 |

|

12 |

2,0 |

||||||||||||||||

|

С5 |

|

|

S=S1 |

в |

е (пред. откл. ± 2°) |

д |

n, не менее |

||||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||||

|

3,0-4,0 |

1 |

±1,0 |

9 |

1,5 |

±0,5 |

3 |

|||||||||||||

|

1,0 |

6 |

|

|||||||||||||||||

|

2,0 |

7 |

1,0 |

|||||||||||||||||

|

3,0-4,0 |

2 |

9 |

1,5 |

±1,0 |

|||||||||||||||

|

5,0-6,0 |

12 |

|

|||||||||||||||||

|

7,0-8,0 |

14 |

2,0 |

|||||||||||||||||

|

С17 |

|

|

S=S1 |

С |

е |

д |

а (пред. откл. ± 2°) |

||||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||

|

8-10 |

2,0 |

±1,0 |

10 |

±3 |

2,0 |

|

20° |

||||||||||||

|

12-14 |

13 |

|

|||||||||||||||||

|

16-18 |

16 |

+1,0 |

|||||||||||||||||

|

|

|

-2,0 |

|||||||||||||||||

|

20-22 |

19 |

|

|||||||||||||||||

|

24-26 |

22 |

|

|||||||||||||||||

|

28-30 |

25 |

|

|||||||||||||||||

|

С18 |

|

|

S=S1 |

в |

с |

е |

е1 (пред. откл. ± 2°) |

д |

а (пред. откл. ± 2°) |

||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||

|

8-10 |

2,0 |

±1,0 |

2,0 |

|

12 |

±3 |

8 |

|

|

20° |

|||||||||

|

12-14 |

|

15 |

|

|

|||||||||||||||

|

16-18 |

|

18 |

2,0 |

+1,0 |

|||||||||||||||

|

|

+1,0 |

21 |

|

-2,0 |

|||||||||||||||

|

20-22 |

-2,0 |

|

|

|

|||||||||||||||

|

24-26 |

|

24 |

|

|

|||||||||||||||

|

28-30 |

|

27 |

|

|

|||||||||||||||

|

С11 |

|

|

S |

в |

е |

д |

m |

a (пред. откл. ± 2°) |

|||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||

|

8-10 |

2 |

±1,0 |

13 |

|

2,0 |

|

|

40° |

|||||||||||

|

12-14 |

3 |

|

17 |

|

|

|

|||||||||||||

|

16-18 |

|

21 |

|

+1,0 |

10-20 |

||||||||||||||

|

20-22 |

|

±2 |

25 |

|

-2,0 |

|

|||||||||||||

|

24-26 |

4 |

|

29 |

±3 |

|

|

|||||||||||||

|

28-30 |

|

|

32 |

|

|

|

|||||||||||||

|

С20 |

|

|

S |

в |

с |

е |

д |

m |

а (пред. откл. ± 2°) |

||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||

|

8-10 |

|

±2 |

|

|

12 |

|

|

|

10-20 |

20° |

|||||||||

|

12-14 |

3 |

|

|

16 |

|

|

|

|

|||||||||||

|

16-18 |

|

0 |

+3,0 |

20 |

|

2,0 |

+1,0 |

|

|||||||||||

|

20-22 |

|

|

|

23 |

|

|

-2,0 |

|

|||||||||||

|

24-26 |

4 |

|

|

26 |

±3 |

|

|

|

|||||||||||

|

28-30 |

|

|

|

29 |

|

|

|

|

|||||||||||

|

Т6 |

|

|

S=S1 |

в |

с |

е |

а (пред. откл. + 4°) |

||||||||||||

|

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||

|

|

8-10 |

|

|

|

|

12 |

±2 |

45° |

|||||||||||

|

|

12-14 |

0 |

|

|

|

16 |

|

||||||||||||

|

Т7 |

16-18 |

|

+2 |

2,0 |

+1,0 |

20 |

|

||||||||||||

|

|

20-22 |

|

|

|

-2,0 |

24 |

±3 |

||||||||||||

|

|

24-26 |

|

|

|

|

28 |

|

||||||||||||

|

|

28-30 |

|

|

|

|

32 |

±4 |

||||||||||||

|

Т8 |

|

|

S=S1 |

с |

е |

д |

а (пред. откл. + 4°) |

||||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||||

|

12-16 |

|

|

10 |

|

|

45° |

|||||||||||||

|

18-22 |

|

|

13 |

±2 |

|

||||||||||||||

|

24-28 |

|

|

15 |

|

0,15-0,25 |

||||||||||||||

|

30-34 |

2,0 |

±1,0 |

18 |

|

|

||||||||||||||

|

36-40 |

|

|

20 |

|

|

||||||||||||||

|

42-46 |

|

|

23 |

|

|

||||||||||||||

|

48-52 |

|

|

26 |

|

|

||||||||||||||

|

54-60 |

|

|

28 |

+3 |

|

||||||||||||||

|

У2 |

|

|

S=S1 |

в |

Р |

е |

д |

К1 справ. |

|||||||||||

|

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||

|

|

3-4 |

|

+1,5 |

0-0,5 |

7 |

±2 |

1,0 |

+1,5 |

3 |

||||||||||

|

У3 |

5-6 |

|

|

9 |

|

||||||||||||||

|

У6 |

|

|

S=S1 |

С |

е |

д |

а (пред. откл. ± 2°) |

||||||||||||

|

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||

|

|

8-10 |

|

-2 |

10 |

|

|

|

40° |

|||||||||||

|

|

12-14 |

|

|

13 |

|

|

|

||||||||||||

|

|

16-18 |

|

|

17 |

|

|

|

||||||||||||

|

|

20-22 |

|

|

20 |

|

2,0 |

+1,0 |

||||||||||||

|

У7 |

24-26 |

|

|

24 |

±3 |

|

-2,0 |

||||||||||||

|

|

28-30 |

|

|

27 |

|

|

|

||||||||||||

|

Н3 |

|

|

S |

в |

t |

t1 |

K1 не менее |

||||||||||||

|

Номин. |

Пред. откл. |

||||||||||||||||||

|

2-5 |

|

|

40-80 |

20-40 |

|

||||||||||||||

|

6-10 |

0 |

|

60-100 |

30-50 |

4 |

||||||||||||||

|

12-16 |

|

|

|

|

5 |

||||||||||||||

|

18-22 |

|

+3 |

80-200 |

40-100 |

6 |

||||||||||||||

|

24-30 |

|

|

|

|

8 |

||||||||||||||

|

Н4 |

|

|

S |

в |

В справ. |

К1 не менее |

|||||||||||||

|

Номин. |

Пред. откл. |

||||||||||||||||||

|

2-3 |

|

+1,0 |

20 |

|

|||||||||||||||

|

4-5 |

|

|

|

3 |

|||||||||||||||

|

6-7 |

|

|

40 |

|

|||||||||||||||

|

8-9 |

|

|

|

4 |

|||||||||||||||

|

10-14 |

0 |

+1,5 |

|

|

|||||||||||||||

|

10-20 |

|

|

|

5 |

|||||||||||||||

|

22-26 |

|

|

60 |

6 |

|||||||||||||||

|

28-32 |

|

+2,0 |

|

|

|||||||||||||||

|

34-36 |

|

|

|

10 |

|||||||||||||||

|

С25 |

|

|

S=S1 |

в |

с |

е |

д |

а (пред. откл. ± 2°) |

|||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||

|

12-14 |

|

|

|

|

8 |

|

|

|

|

||||||||||

|

16-20 |

|

|

|

|

10 |

|

|

|

|

||||||||||

|

22-28 |

|

|

|

|

13 |

|

|

|

|

||||||||||

|

30-36 |

|

|

|

|

16 |

±3 |

|

|

|

||||||||||

|

38-44 |

|

|

|

|

19 |

|

|

|

|

||||||||||

|

46-52 |

|

|

|

|

22 |

|

|

|

|

||||||||||

|

54-60 |

2 |

+1 |

2,0 |

±1,0 |

25 |

±4 |

2 |

+1 |

20° |

||||||||||

|

62-70 |

|

-2 |

|

|

28 |

|

|

-2 |

|

||||||||||

|

72-80 |

|

|

|

|

32 |

|

|

|

|

||||||||||

|

82-90 |

|

|

|

|

36 |

|

|

|

|

||||||||||

|

92-100 |

|

|

|

|

40 |

±5 |

|

|

|

||||||||||

|

102-110 |

|

|

|

|

44 |

|

|

|

|

||||||||||

|

112-120 |

|

|

|

|

48 |

±6 |

|

|

|

||||||||||

4.5. Сборка металлоконструкций должна производиться на специальных стеллажах, обеспечивающих точность и качество сборки, безопасное производство работ и высокую производительность.

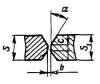

4.6. Конструктивные элементы подготовки кромок должны соответствовать ГОСТ 14771-69; основные из них приведены в табл. 8.

4.7. Прихватки следует выполнять электродами, тип которых по ГОСТ 9467-60 соответствует типу выбранной для сварки порошковой проволоки, или проволокой Св-08Г2С в среде углекислого газа.

4.8. Размер прихваток и их количество, места расположения в зависимости от требований, предъявляемых к сборке изделия, должны оговариваться в инструкционных картах на сборку и сварку. Катет прихватки должен быть равен 2/3 катета будущего шва, с расчетом его перекрытия при сварке, но не более 6 мм. Перед сваркой прихватки тщательно очищается от шлака и загрязнений. Трещины в прихватках не допускаются.

4.9. Требования к качеству прихватки устанавливаются такие же, как и к сварным швам изделий. Прихватки должны выполняться сварщиками, имеющими допуск к сварке этих изделий.

4.10. Приступать к сварочным работам по изготовлению ответственных изделий разрешается только после сдачи и приемки конструкций под сварку мастером по сварке или контрольным мастером с оформлением в специальном журнале (прил. 7).

5. ТЕХНОЛОГИЯ СВАРКИ

5.1. Общие указания

5.1.1. Сварка открытой дугой порошковой проволокой (СОДПП) всех типов, как правило, должна производиться на постоянном токе обратной полярности ("плюс" на электроде).

При сварке порошковыми проволоками ПП-АН1 и ПП-АН8 допускается применение переменного тока.

5.1.2. Параметры режима сварки СОДПП:

величина сварочного тока, А;

напряжение дуги, В;

скорость подачи электродной проволоки, м/ч;

величина вылета электрода, мм;

расход газа (при сварке в углекислом газе), л/мин.

5.1.3. Сварку соединений металлоконструкций разрешается производить только после проверки качества их подготовки и сборки в соответствии с требованиями чертежей и настоящей инструкции, о чем производится соответствующая отметка в сварочном журнале (см. прил. 7).

5.1.4. Перед выполнением сварки необходимо проконтролировать готовность аппаратуры и качество проволоки, а также произвести настройку режима сварки на пробных образцах применительно к свариваемой конструкции.

5.1.5. Режим сварки должен устанавливаться в соответствии с рекомендациями настоящего раздела Указаний с учетом толщины металла, типа соединения, положения шва в пространстве и сварочно-технологическими особенностями каждой марки проволоки.

5.1.6. Настройку режима сварки следует производить в следующей последовательности: установить требуемую скорость подачи проволоки, после чего отрегулировать напряжение холостого хода источника тока так, чтобы в процессе сварки проволока не упиралась в металл. При чрезмерно больном напряжении в швах наблюдаются поры, подрезы и увеличивается разбрызгивание электродного металла.

5.1.7. Запрещается производить сварку при изношенном мундштуке (наконечнике) и неисправном токоподводе держателя полуавтомата.

5.1.8. При настройке полуавтомата следует подбирать направляющие каналы сварочной головки (держателя) в зависимости от диаметра порошковой проволоки. Для проволоки диаметром до 2,2 мм используется направляющий канал марки КНУ-3,2 с внутренним диаметром 3,2 мм. Для проволоки диаметром 2,3-3,0 мм применяется направляющий канал марки КН-4,7 с внутренним диаметром 4,7 мм.

5.1.9. В процессе сварки не допускаются резкие перегибы направляющего канала.

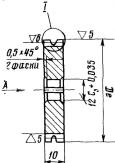

5.1.10. Диаметр отверстия мундштука (наконечника) держателя должен быть больше диаметра применяемой проволоки на 0,3-0,5 мм, что обеспечивает оптимальные условия для электрического контакта и продвижения проволоки через наконечник.

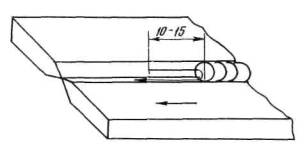

5.1.11. При случайном обрыве дуги или нарушении подачи проволоки возбуждать дугу следует на расстоянии 10-15 мм от места обрыва и после зажигания перенести ее на незаплавленный кратер (рис. 5).

Рис. 5. Схема возбуждения дуги при ее случайном обрыве

5.1.12. Заварку кратера следует производить быстрыми поперечными колебаниями конца электродной проволоки, а затем резко оборвать дугу.

5.1.13. Необходимо предотвращать любую возможную причину колебания режима сварки: неравномерную подачу проволоке по шлангу полуавтомата, неправильное манипулирование электродом, значительное колебание сетевого напряжения и т.д.

5.2. Сварка самозащитными проволоками рутило-органического типа (ПП-AH1, ПП-1ДСК, ПВС-1Л и ПВС-3)

5.2.1. Перед началом сварки следует установить вылет проволоки 15-25 мм. При большем вылете проволока перегревается, ухудшается защита сварочной ванны и в металле шва появляются поры. Сварка с укороченным вылетом проволоки вызывает усиленное загрязнение мундштука брызгами и так же приводит к образованию пор в металле шва.

Примечание. Сварка проволокой ПП-1ДСК должна выполняться на несколько большем вылете - 20-30 мм.

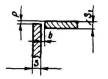

5.2.2. При сварке стыковых швов в нижнем положении проволока должна быть перпендикулярна к плоскости свариваемого шва. Допускается сварка "углом назад", в этом случае отклонение проволоки от вертикали в направлении сварки не должно превышать 15° (рис. 6).

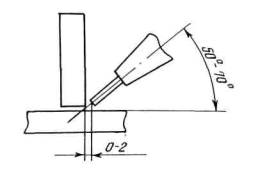

Рис. 6. Направление электрода при сварке стыковых соединений

5.2.3. При сварке угловых швов в нижнем положения проволоку следует располагать относительно направления сварки так же, как и в предыдущем случае. Дуга при этом должна быть направлена на ванну, а угол между проволокой и горизонтальной плоскостью должен составлять 50-70° (рис. 7).

5.2.4. При сварке тавровых соединений с зазором между свариваемыми элементами дугу следует направлять не в вершину угла, образованного этими элементами, а на нижнюю полку. В противном случае возможно образование пор в корне шва.

5.2.5. Сварка швов на вертикальной плоскости может выполняться проволоками диаметром не более 2,2 мм.

Рис. 7. Направление электрода при сварке тавровых и угловых соединений

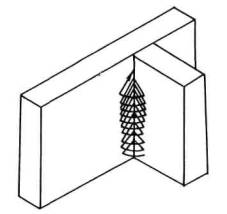

5.2.6. Сварка вертикальных швов угловых, нахлесточных и стыковых соединений с зазором (корней швов) калибром менее 5 мм должна выполняться способом "сверху вниз". Сварка вертикальных швов калибром более 5 мм должна выполняться способом "снизу вверх" при перемещении конца электродной проволоки "треугольником" (рис. 8).

Рис. 8. Схема перемещения конца электродной проволоки при сварке угловых швов калибром более 5 мм

5.2.7. Сварка угловых швов в потолочном положении при соединении внахлестку может выполняться проволоками диаметром 1,6-2,0 мм.

5.2.8. Режимы сварки порошковыми проволоками рутило-органического типа должны выбираться в соответствии с табл. 9, 10, 11 и 12.

Таблица 9

Рекомендуемые режимы сварки порошковой проволокой ПП-АН1 диаметром 2,8 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режимы сварки |

||

|

Сварочный ток, А |

Напряжение, В |

Скорость подачи проволоки, м/ч |

|||

|

5-8 |

Стыковое, угловое, внахлестку |

1 |

240-300 |

22-24 |

112-126 |

|

10-12 |

Стыковое (без разделки кромок). |

2 |

320-340 |

25-26 |

142-159 |

|

|

Тавровое и угловое. |

1 |

340-360 |

26-27 |

159-178 |

|

14-16 |

Стыковое |

2-4 |

280-300 |

24-25 |

126-142 |

|

|

Тавровое и угловое |

2 |

320-340 |

25-26 |

142-159 |

|

18-20 |

Стыковое |

4 |

340-360 |

26-27 |

159-178 |

Примечания: 1. Скорость подачи порошковой проволоки дана применительно к полуавтомату А-765.

2. Пространственное положение швов - нижнее.

5.3. Сварка самозащитными проволоками карбонатно-флюоритного типа (ПП-АН3, ПП-АН7, ПП-2ДСК, ЭПС-15/2)

5.3.1. Перед началом сварки следует установить оптимальную величину вылета для данной марки проволоки. Величина вылета проволоки ПП-АН3 устанавливается в пределах 30-40 мм, проволоки ПП-АН7 - 20-30 мм, проволоки ПП-2ДСК - 40-60 мм, проволоки ЭПС-15/2 - 40-50 мм.

В процессе сварки вылет проволоки необходимо поддерживать постоянным.

Таблица 10

Рекомендуемые режимы сварки порошковой проволокой ПП-1ДСК диаметром 2,2 мм

|

Толщина металла или катет шва, мм. |

Вид соединения |

Количество проходов |

Режим сварки |

Положение шва в пространстве |

||

|

Сварочный ток, А |

Напряжение, В |

Скорость подачи проволоки, м/ч |

||||

|

3-5 |

Тавровое, угловое и внахлестку |

1 |

180-200 |

23-24 |

99,5-112 |

Вертикальное |

|

6-8 |

То же |

1 |

200-220 |

23-24 |

159-178 |

Нижнее |

|

8-12 |

Стыковое с разделкой кромок |

1-2 |

220-240 |

24-25 |

178-210 |

То же |

|

10-16 |

Тавровое, угловое |

2-4 |

220-240 |

24-25 |

178-210 |

-"- |

|

14-18 |

Стыковое с разделкой кромок |

3-4 |

220-240 |

24-25 |

178-210 |

-"- |

|

|

260-280 |

25-26 |

235-265 |

|||

|

20-30 |

Стыковое с разделкой кромок |

4-6 |

220-240 |

24-25 |

178-210 |

-"- |

|

|

260-280 |

25-26 |

235-265 |

|||

Примечание. Скорость подачи проволоки дана применительно к полуавтомату А-765.

Таблица 11

Рекомендуемые режима сварки порошковой проволокой ПВС-1Л диаметром 1,9-2,0 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режим сварки |

Положение шва в пространстве |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

||||

|

2 |

Внахлестку, тавровое, угловое |

1 |

100-110 |

18-20 |

88 |

Нижнее |

|

|

|

|

|

|

вертикальное |

|

|

3 |

Стиховое, тавровое, угловое, внахлестку |

1 |

120-140 |

21-23 |

99,5-112 |

Нижнее |

|

|

115-125 |

21-22 |

99,5 |

Горизонтальное |

||

|

|

|

|

|

Вертикальное |

||

|

4-6 |

То же |

1 |

200-240 |

24-25 |

178-188 |

Нижнее |

|

|

150-180 |

22-23 |

126-142 |

Вертикальное |

||

|

|

150-160 |

21-22 |

112-126 |

Потолочное |

||

|

8-10 |

Стыковое с разделкой кромок |

2 |

220-240 |

24-25 |

188 |

Нижнее |

|

|

150-160 |

23-24 |

126 |

Горизонтальное |

||

|

|

|

|

|

Вертикальное |

||

|

|

Тавровое, угловое, внахлестку |

1-2 |

220-240 |

24-25 |

188 |

Нижнее |

|

|

150-160 |

23-24 |

126 |

Вертикальное |

||

|

|

|

|

|

Потолочное |

||

Примечания:

1. Скорость подачи проволоки дана применительно к полуавтомату А-765.

2. Сварка вертикальных швов выполняется способом "сверху - вниз".

3. При толщине металла 2-3 мм сварка ведется без поперечных колебаний: при большей толщине швы стыковых соединений выполняются с поперечными колебаниями, а тавровых и угловых - с небольшими поперечными колебаниями или без них, потолочные швы тавровых и угловых соединений выполняется без поперечных колебаний.

Таблица 12

Рекомендуемые режимы сварки порошковой проволокой ПВС-3 диаметром 1,8 мм

|

Толщина металла или катет шва, мм. |

Вид соединения |

Режим сварки |

Пространственное положение сварного шва |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

|||

|

3-6 |

Стыковое без разделки кромок, тавровое, угловое, внахлестку |

200-220 |

22-23 |

220-230 |

Нижнее |

|

180-200 |

21-22 |

170-180 |

Вертикальное |

||

|

150-170 |

21-22 |

130-140 |

Потолочное |

||

|

8-10 |

Стыковое с разделкой кромок, тавровое, угловое |

220-240 |

23-24 |

240-250 |

Нижнее |

|

200-220 |

22-23 |

170-180 |

Вертикальное |

||

|

160-180 |

21-22 |

140-150 |

Потолочное |

||

Примечания:

1. Сварка вертикальных швов выполняется способом "сверху - вниз" без поперечных колебаний электрода,

2. Сварка стыковых соединений металла толщиной белее 6 мм выполняется с небольшими поперечными колебаниями электрода.

5.3.2. Для предотвращения образования шлаковых включений сварку всех видов соединений в нижней положении необходимо выполнить "углом назад", не допуская затекания шлака впереди сварочной ванны. Порошковая проволока в этой случае должна располагаться под углом 15° от вертикали, с наклоном в сторону направления сварки (см. рис. 6).

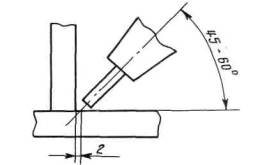

5.3.3. При сварке тавровых и угловых соединений угол между горизонтальной плоскостью порошковой проволокой должен быть в пределах 45-60° (рис. 9).

Рис. 9. Направление электрода при сварке тавровых и угловых соединений

5.3.4. При сварке порошковыми проволоками ПП-АН3 и ЭПС-15/2 рекомендуется выполнять за один проход швы калибром не более 10-12 мм, при сварке проволоками ПН-АН7 и ПП-2ДСК - не более 8-10 мм.

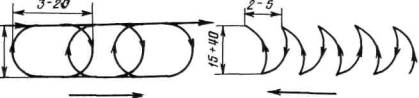

5.3.5. При сварке стыковых соединений в нижнем положении колебательное перемещение конца электродной проволоки такое же, как и при ручной сварке (рис. 10).

рис. 10. Колебательные перемещения конца электродной проволока при сварке стыковых соединений в нижнем положении

5.3.6. Сварные швы на вертикальной плоскости рекомендуется выполнять порошковыми проволоками диаметром не более 2,3 мм.

5.3.7. Сварка вертикальных швов должна производиться способом "снизу вверх". манипулирование электродной проволокой при этом обязательно. Способы манипулирования электродной проволокой при сварке вертикальных швов приведены на рис. 11.

Рис. 11. Схема манипулирования электродной проволокой при сварке вертикальных швов

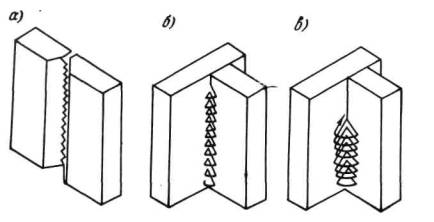

а - корневой шов стыкового соединения; б - угловой шов малого калибра ≤ 10 мм; в - угловой шов большого калибра ≥ 12 мм.

5.3.8. Режимы сварки порошковыми проволоками карбонатно-флюоритного типа должны выбираться в соответствии с табл. 13, 14, 15, 16.

5.4. Сварка порошковыми проволоками в среде углекислого газа.

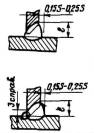

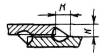

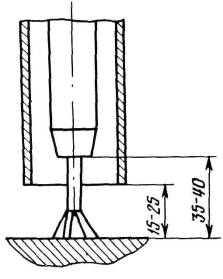

5.4.1. Перед началом сварки необходимо установить для данных диаметров проволоки, толщины металла и типа сварного соединения режим сварки. По выбранному режиму отрегулировать расход газа; выждать несколько секунд для полного удаления воздуха из шлангов. Установить вылет проволоки 35-40 мм с таким расчетом, чтобы расстояние от конца проволоки до среза сопла было в пределах 15-25 мм (рис. 12).

Таблица 13

Рекомендуемые режимы сварки порошковой проволокой ПП-АН3 диаметром 3,0 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режим сварки |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

|||

|

5-8 |

Стыковое, без разделки кромок, тавровое, угловое, внахлестку |

1 |

320-350 |

24-25 |

120-140 |

|

8-14 |

Стыковое с разделкой кромок, тавровое, угловое |

2-3 |

350-380 |

25-26 |

180-190 |

|

16-30 |

Стыковое с разделкой кромок, тавровое в положении "в лодочку" |

3-6 |

450-480 |

27-28 |

210-270 |

Примечание. Пространственное положение швов - нижнее.

Таблица 14

Рекомендуемые режимы сварки порошковой проволокой ПП-АН7 диаметром 2,3 мм

|

Толщина металла или катет шва, мм. |

Вид соединения |

Положение шва в пространстве |

Количество проходов |

Режим сварки |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

||||

|

3-6 |

Стыковое без разделки кромок, угловое, тавровое, внахлестку |

Нижнее |

1-2 |

180-220 |

22-24 |

120-140 |

|

8-10 |

Стыковое с разделкой кромок, угловое, тавровое |

То же |

2-3 |

230-270 |

23-25 |

160-190 |

|

12-25 |

То же |

-"- |

3-6 |

250-300 |

24-26 |

210-260 |

|

10-20 |

-"- |

Вертикальное |

1 |

140-160 |

21-23 |

90-100 |

|

10-30 |

Стыковое с разделкой кромок |

Горизонтальное |

Заполняющие швы |

220-260 |

22-24 |

190-210 |

|

|

|

На вертикальной плоскости |

Облицовочные швы |

200-240 |

21-23 |

140-160 |

Примечание. При сварке проволокой диаметром 2,0 мм сварочный ток и напряжение снижается в среднем, соответственно на 10 и 5%.

Таблица 15

Рекомендуемые режимы сварки порошковой проволокой ПП-2ДСК диаметром 2,3 мм

|

Толщина металла или катет шва, мм. |

Вид соединения |

Положение шва в пространстве |

Количество проходов |

Режим сварки |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

||||

|

3-4 |

Стыковое без разделки кромок, тавровое, угловое, внахлестку |

Нижнее |

1 |

220-240 |

24-26 |

180-190 |

|

5-6 |

То же |

То же |

1 |

240-260 |

26-28 |

200-210 |

|

8-12 |

Стыковое с разделкой кромок, тавровое, угловое |

-"- |

1-2 |

280-300 |

26-28 |

260-270 |

|

14-30 |

Стыковое с разделкой кромок, угловое, тавровое в положении "в лодочку" |

-"- |

3-6 |

300-320 |

28-30 |

290-300 |

|

10-14 |

Стыковое с односторонней разделкой кромок |

Горизонтальное на вертикальной плоскости |

2 |

240-260 |

23-25 |

210-230 |

|

16-18 |

Стыковое с двухсторонней разделкой кромок |

То же |

4 |

260-280 |

24-26 |

230-260 |

|

20-30 |

То же |

-"- |

4-6 |

280-300 |

25-27 |

260-290 |

Примечание. Сварка горизонтальных швов на вертикальной плоскости выполняется при увеличенном вылете электродной проволоки 50-60 мм.

Таблица 16

Рекомендуемые режимы сварки порошковой проволокой ЭПС-15/2 диаметром 2,5 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режим сварки |

||

|

Сварочный ток, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

|||

|

3-6 |

Тавровое, угловое, внахлестку |

1 |

220-260 |

24-27 |

188-236 |

|

8-10 |

Стыковое с разделкой кромок |

2 |

240-260х) |

25-27х) |

210-236 |

|

|

340-360 |

30-32 |

337-382 |

||

|

8-10 |

Тавровое, угловое |

1 |

340-360 |

30-32 |

337-382 |

|

8-24 |

Тавровое в положении "в лодочку" |

1-4 |

380-400 |

30-32 |

382-435 |

|

12-16 |

Стыковое с разделкой кромок, тавровое |

2-3 |

240-260х) |

25-27х) |

210-236 |

|

|

|

380-400 |

30-32 |

382-435 |

|

|

18-24 |

Стыковое с двухсторонней разделкой кромок, тавровое |

3-5 |

240-260х) |

25-27х) |

210-236 |

|

380-400 |

30-32 |

382-435 |

|||

х) Первый проход при сварке стыковых, соединений и тавровых соединений с зазором выполняется на пониженных режимах.

Примечания:

1. Пространственное положение швов - нижнее:

2. Скорость подачи проволоки дана применительно к полуавтомату А-765.

Рис. 12. Положение горелки относительно изделия при сварке порошковыми проволоками в углекислом газе.

5.4.2. При выполнении сварки порошковыми проволоками в углекислом газе необходимо помнить, что от положения и перемещения горелки относительно свариваемого соединения зависят в значительной степени устойчивость горения дуги, надежность газовой защиты зоны дуги от воздуха, скорость охлаждения металла, форма шва, интенсивность забрызгивания сопла и наконечника горелки, возможность наблюдения за зоной сварки.

Приближение горелки к свариваемому шву затрудняет наблюдение за процессом сварки и приводит к чрезмерному разбрызгиванию сопла и наконечника, а удаление на расстояние более 25 мм может привести к дефектам в швах вследствие снижения эффективности защиты металла углекислым газом.

5.4.3. Сварку стыковых соединений в нижнем положении, а также угловых в положении "в лодочку" рекомендуется выполнять при расположении конца электродной проволоки "углом назад". Угол наклона проволоки относительно вертикальной плоскости, перпендикулярной к оси шва, должен составлять 5-15° (рис. 13). При сварке "углом назад" достигается наибольшая глубина проплавления, ширина шва уменьшается, обеспечивается более надежная защита металла сварочной ванны и улучшается обзор зоны плавления металла.

Примечание. Допускается сварка способом "углом вперед". Однако необходимо учитывать, что сварка "углом вперед" характеризуется малой глубиной проплавления и большой шириной шва.

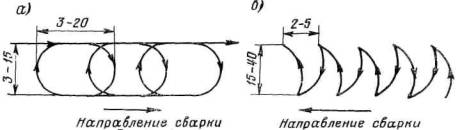

5.4.4. При сварке однослойных швов горелка перемещается поступательно без поперечных колебаний, либо возвратно-поступательно, по вытянутой спирали (рис. 14,а).

В случае сварки многослойных швов первый слой выполняется без поперечных колебаний электрода, а последующие слои с поперечными колебаниями по вытянутой спирали "змейкой" (рис. 14,б).

Рис.13. Положение электродной проволоки относительно изделия при сварке стыковых соединений

а - "углом назад"; б - "углом вперед".

Рис. 14. Схема движения электрода

а - по вытянутой спирали; б - "змейкой.

5.4.5. Сварка стыковых соединений с глубокой разделкой должна осуществляться горелкой с удлиненным наконечником, выступающим из сопла на 10-15 мм.

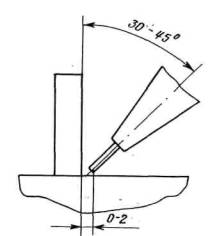

5.4.6. Сварку угловых швов в нижнем положении рекомендуется производить "углом назад" (угол наклона проволоки по направлению сварки такой же, как и при сварке стыковых соединений - 5-15°). При этом проволока должна располагаться относительно плоскости вертикальной стенки под углом 30-45° (рис. 15). Поступательное перемещение электрода относительно свариваемого шва может осуществляться без поперечных колебаний или с ними (по форме вытянутой спирали (см. рис. 14)).

Примечание. На повышенных токах (свыше 450 А) сварку угловых швов рекомендуется выполнять "углом вперед".

Рис. 15. Положение электродной проволоки относительно плоскости вертикальной стенки при сварке угловых швов

5.4.1. Сварку угловых швов в нижнем положении катетом более 10 мм не рекомендуется выполнять за один проход.

5.4.8. После окончания сварки не рекомендуется прекращать подачу газа и отводить горелку от сварочной ванны до полной кристаллизации металла.

5.4.9. При остановках процесса сварки и необходимости выполнения непрерывных швов кратер предыдущего слоя должен быть переплавлен.

5.1.10. Рекомендуемые режимы сварки порошковыми проволоками в углекислом газе приведены в табл. 17, 18, 19, 20.

Таблица 17

Рекомендуешь режимы сварки порошковой проволокой ПП-АН8 диаметром 2,2 мм.

|

Толщина металла или катет шва, мм. |

Вид соединения |

Количество проходов |

Режим сварки |

|||

|

Сварочный ток, А |

Напряжение дуги, Б |

Скорость подачи проволоки, м/ч. |

Расход СО2, л/мин |

|||

|

4-6 |

Стыковое без разделки кромок, тавровое, угловое, внахлестку |

1 |

280-300 |

25-20 |

200-220 |

8-10 |

|

8-14 |

Стыковое с разделкой кромок, тавровое, угловое |

1-3 |

340-360 |

28-30 |

250-270 |

10-12 |

|

16-25 |

Стыковое с разделкой кромок, тавровое и угловое в положении "в лодочку" |

3-4 |

360-380 |

30-32 |

330-350 |

14-16 |

|

Свыше 25 |

Стыковое с разделкой кромок |

6 и более |

450-500 |

32-36 |

460-480 |

16-18 |

Примечания:

1. Ток постоянный обратной полярности;

2. Положение швов в пространстве - нижнее.

Таблица 18

Рекомендуемые режимы сварки порошковой проволокой ПП-АН8 диаметром 3,0 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режим сварки |

|||

|

Сварочный ток, А |

Напряжение дуга, В |

Скорость подачи проволоки, м/ч |

Расход СО2, л/мин |

|||

|

5-6 |

Стыковое без разделка кромок, тавровое, угловое, внахлестку |

1 |

300-350 |

25-27 |

140-150 |

12-14 |

|

8-12 |

Стыковое с разделкой кромок, тавровое, угловое |

2 |

350-400 |

27-30 |

200-210 |

14-16 |

|

14-25 |

Стыковое с разделкой кромок, тавровое и угловое в положении "в лодочку" |

4-6 |

400-450 |

30-34 |

260-270 |

16-18 |

|

Свыше 25 |

Стыковое с разделкой кромок |

6 и более |

450-500 |

32-36 |

290-300 |

18-20 |

Примечания:

1. Ток постоянный обратной полярности,

2. Положение швов в пространстве - нижнее.

3. При сварке проволокой диаметром 2,5 мм сварочный ток должен быть соответственно уменьшен на 5-10% при неизменном напряжении дуги, скорость подачи проволоки увеличивается на 10-15%, расход углекислого газа остается неизменным.

Таблица 19

Рекомендуемые режимы сварки порошковой проволокой ПП-АН9 диаметром 2,2 мм

|

Толщина металла или катет шва, мм |

Вид соединения |

Количество проходов |

Режим сварки |

|||

|

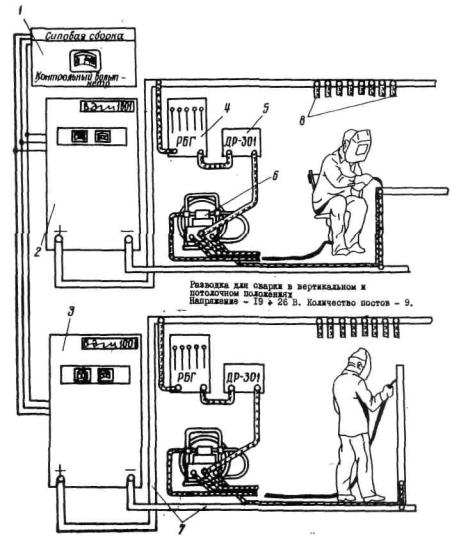

Сварочный ток, А |