|

||||||||||||||||||||||||

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ И

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

СБОРНИК

ТЕХНОЛОГИЧЕСКИХ

КАРТ

УСТРОЙСТВО

ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

АВТОМОБИЛЬНЫХ ДОРОГ

Издание второе, переработанное и дополненное

МОСКВА 1977

Сборник технологических карт составлен отделом внедрения передовой технологии и организации строительства автодорог и аэродромов института «Оргтрансстрой» (исполнители: А.А. Холодкова, Л.С. Королева, Л.А. Мелешкина, В.Ф. Левченкова).

Содержание

ВВОДНАЯ ЧАСТЬ

Сборник технологических карт «Устройство цементобетонных покрытий автомобильных дорог» разработан на основе применения методов научной организации труда и предназначен для использования при составлении проектов производства работ и организации труда на объекте.

Сборник составлен с учетом действующих технологических карт и имеет целью объединить их, привести к единому показателю и увязать выработку бригад, выполняющих разные виды работ.

Настоящий сборник содержит следующие технологические карты:

Карта № 1. «Перестановка рельс - форм».

Карта № 2. «Устройство цементобетонного покрытия».

Карта № 3. «Нарезка контрольных швов сжатия в свежеуложенном бетоне машиной ДНШС-60-3М».

Карта № 4. «Уход за свежеуложенным бетоном».

Карта № 7. «Заполнение температурных швов новыми видами мастик и герметиков».

В основу сборника положены следующие исходные данные:

однослойное цементобетонное покрытие толщиной 22 см, шириной 7,5 м устраивается по песчаному выравнивающему слою толщиной 5 см на цементогрунтовом основании;

продольный шов нарезают в затвердевшем бетоне нарезчиками с алмазными дисками;

поперечные швы расширения нарезают через 36 м в затвердевшем бетоне;

контрольные поперечные швы сжатия устраивают в свежеуложенном бетоне нарезчиком ДНШС-60-3М, с последующей дорезкой их в затвердевшем бетоне;

остальные швы нарезают в затвердевшем бетоне;

уход за свежеуложенным бетоном осуществляют путем нанесения пленкообразующего материала типа «Помароль» машиной ЭНЦ-3;

швы заполняют битумно-полимерной мастикой или тиоколовыми герметиками при помощи специального комплекта оборудования.

В настоящей технологической карте предусмотрены:

сменная производительность - 155 м покрытия;

затраты труда на 1000 м2 покрытия - 24,3 ÷ 26 чел-дн в зависимости от способа нарезки швов в затвердевшем цементобетонном покрытии;

состав комплексной бригады – 30 ÷ 32 чел.

Все работы выполняют в две смены поточным методом. Весь участок разбивают на сменные захватки.

Цементобетонную смесь приготовляют в двух установках непрерывного действия СБ-37 (С-780) или в одной СБ-78 и доставляют автомобилями-самосвалами ЗИЛ-ММЗ-555, МАЗ-503А.

Во всех случаях применения технологических карт настоящего сборника их следует привязывать к местным условиям производства работ с учетом конструктивных особенностей покрытия, материала выравнивающего слоя, способов нарезки швов и ухода за бетоном.

При выполнении работ места производства работ должны быть ограждены барьерами, стойками, конусами и дорожными знаками, хорошо видимыми в любое время суток.

Дорожные знаки и ограждения должны быть установлены до начала работ и поддерживаться в хорошем состоянии в течение всего срока их использования.

Во всех случаях производства работ следует руководствоваться приложением 1 «Руководства по организации труда при производстве строительно-монтажных работ». Глава 28. Дорожные работы, М., Оргтрансстрой, 1971.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

ПЕРЕСТАНОВКА РЕЛЬС - ФОРМ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

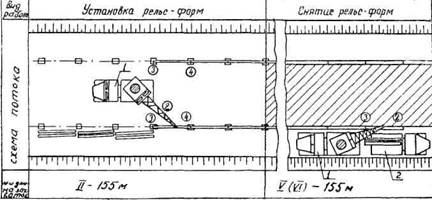

Карта предусматривает разборку рельс - форм на готовом цементобетонном покрытии и установку их на готовое цементогрунтовое основание по краям будущего покрытия.

В настоящей технологической карте предусмотрены высота рельс - форм 22 см, длина одного звена 4 м;

сменная производительность 310 м одной нитки рельс - форм;

состав звена - 9 чел.;

затраты труда на 1000 м2 покрытия - 7,92 чел-дн.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Подготовка песчаного выравнивающего слоя. Через 7 - 10 суток после устройства цементогрунтового основания шириной не менее 8,5 м (см. технологические карты «Устройство оснований из грунтов, укрепленных цементом, с применением однопроходной грунтосмесительной машины Д-391», Оргтрансстрой, 1968, «Устройство однослойного цементогрунтового основания из смеси, приготовленной в установке», М., Оргтрансстрой, 1977) доставляют автомобилями-самосвалами песок и выгружают его на основание согласно расчету, а затем автогрейдером ДЗ-99-2-2 разравнивают слоем толщиной 5 см.

Для выравнивающего слоя можно употреблять песок, использованный для ухода за цементогрунтовым основанием.

Установка рельс - форм. Рельс - формы разрешается устанавливать после приемки цементогрунтового основания на участке длиной не менее 500 м (рис. 1).

Линии установки рельс - форм в плане разбивают по одной стороне покрытия при помощи теодолита, по другой стороне - по шаблону. Линии обеих ниток рельс - форм провешивают и обозначают на прямых участках штырями, забитыми через 40 м, на криволинейных участках трассы - через 5 - 10 м.

Затем по линии установки намечают места расположения стыков рельс - форм. Для этого в створе со штырями, в местах расположения стыков рельс - форм, под нивелир забивают штыри так, чтобы внешний край каждого штыря лежал на грани, а верх - на проектной отметке будущего покрытия.

Рис. 1. Технологическая схема установки и снятия рельс - форм:

1 - автокран грузоподъемностью до 5 Т; 2 - бортовой автомобиль грузоподъемностью 3,5 Т. Кружками с цифрами обозначены расстановка и разряд рабочих.

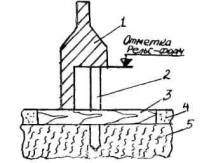

Рис. 2. Шаблон для установки подкладок под рельс - формы:

1 - шаблон; 2 - штырь, выставленный по нивелиру; 3 - подкладка; 4 - выравнивающий слой; 5 - цементогрунтовое основание.

Рис. 3. Подготовка основания для установки рельс - форм:

1 - штыри, выставленные по линии установки рельс - форм; 2 - подкладки под стыки рельс - форм; 3 - контрольная рейка; 4 - песчаный выравнивающий слой; 5 - цементогрунтовое основание

Рядом с контрольными штырями устанавливают деревянные подкладки, пользуясь шаблоном (рис. 2). После установки подкладок на них устанавливают рейку, выравнивают песчаный подстилающий слой заподлицо с верхом подкладок и уплотняют его на ширину не менее 0,5 м (рис. 3).

В случае работы бункерного распределителя ДС-503А (Д-375) с перегрузочным ковшом, следует особенно тщательно выравнивать и уплотнять песчаный выравнивающий слой под ту нитку рельс - форм, со стороны которой установлен ковш. Под стыки этой нитки необходимо укладывать уширенные деревянные подкладки.

Рис. 4. Приспособление для подъема рельс - форм при рихтовке:

1 - рычаг; 2 - рамка; 3 - плита; 4 - крюк

Автокраном, располагаемым по середине основания, укладывают рельс - формы с обеих сторон на подкладки, а затем выправляют их положение в плане и по высоте по разбивочным штырям. Для подъема рельс - форм при выправке по высоте применяют специальное приспособление (рис. 4). Для этого приспособление устанавливают около рельс - формы, заводят крюк за скобу замкового соединения рельс - формы и с помощью рычага поднимают ее на требуемую высоту.

Смежные звенья рельс - форм соединяют замками и крепят каждую рельс - форму четырьмя штырями, входящими в состав комплекта рельс - форм.

С одной стоянки автокрана (без установки аутригеров) устанавливают по 2 - 3 звена каждой нитки.

Установленные рельс - формы обкатывают профилировщиком ДС-502А (Д-345), проверяют нивелиром отметки в каждом стыке рельс - форм и в местах просадок подштопывают песком. Отдельные неровности в рельс - формах и их стыках не должны превышать 2 мм в вертикальной и 5 мм в горизонтальной плоскостях.

Разница в отметках стыков рельс - форм после обкатки и выверки не должна превышать 5 мм.

Для ускорения установки рекомендуется пронумеровать рельс - формы, чтобы при перестановке сохранялся постоянный порядок их расположения. Рельс - формы необходимо систематически очищать, а все неисправные - заменять. Запрещается перемещать рельс - формы волоком.

Рельс - формы устанавливают только в дневное время.

Для производительной работы бетоноукладочного комплекта длина участка с установленными рельс - формами должна быть не меньше 170 м.

Снятие рельс - форм. Рельс - формы снимают не ранее чем через 18 ч после укладки бетона при температуре воздуха 15°С и выше и не ранее 24 ч при температуре ниже 15°С.

Перед снятием рельс - форм нужно извлечь все штыри для крепления рельс - форм к основанию и выбить все клинья из замковых соединений. Штыри извлекают при помощи специального приспособления (рис. 5). На головку вбитого штыря надевают насадку и поворачивают на 45°, после чего при помощи рычажного устройства штырь извлекают.

Рис. 5. Приспособление для выдергивания штырей рельс - форм:

1 - насадка; 2 - вилка; 3 - стойка; 4 - отрезок швеллера; 5 - рычаг; 6 - хомутик; 7 - штырь рельс - формы.

Насадка представляет собой цилиндр с двумя продольными вырезами в стенке и двумя канавками по внутреннему диаметру. Продольные вырезы служат для направления головки штыря, а канавки по внутреннему диаметру - для поворота насадки.

Каждое звено рельс - форм осторожно отделяют от бетона, постукивая кувалдой по рельсу. Нельзя забивать ломы или стальные клинья между бетоном и рельс - формой.

Автокраном при помощи цанговых захватов звено рельс - форм поднимают за головку рельса и отводят в сторону, одновременно раздвигая ломом замковое соединение. Рельс - формы очищают от бетонной смеси и песка и грузят автокраном на автомобиль.

На автомобиль следует укладывать не более 12 - 15 звеньев, избегая при этом механических повреждений рельс - форм. Одновременно с рельс - формами грузят штыри, предварительно собранные в ящики. Автокран и автомобиль по обочине перемещаются к месту установки рельс - форм, которые автокраном выгружают и раскладывают вдоль линии установки.

Немедленно после снятия рельс - форм грани бетонного покрытия смазывают пленкообразующим материалом и присыпают песком.

При установке рельс - форм следует руководствоваться следующей технической литературой:

1. «Инструкция

по устройству цементобетонных покрытий автомобильных дорог». ![]() М., Транспорт, 1968 (пп. 98-111).

М., Транспорт, 1968 (пп. 98-111).

2. «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию». СНиП III-Д.5-73, М., Стройиздат, 1976.

3. «Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог». М., Транспорт. 1969.

4. «Руководство по организации труда при производстве строительно-монтажных работ. Глава 28. Дорожные работы». Оргтрансстрой, М., 1971.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

До начала работ должно быть подготовлено цементогрунтовое основание, подъездные пути, проверена исправность и готовность машин.

Работа организуется в две смены и выполняется звеном по перестановке рельс - форм. Установку рельс - форм производят только в дневное время.

Планировку песчаного выравнивающего слоя выполняет машинист автогрейдера 6 разр., которого, как правило, не включают в состав комплексной бригады (1 захватка).

Состав звена по перестановке рельс - форм:

Машинисты автокранов 4 разряда - 2

Такелажники 2 разряда - 2

Дорожные рабочие: 4 разряда - 2

Дорожные рабочие: 3 разряда - 3

Итого: 9 человек

При работе звено выделяет такелажника 2 разр., дорожного рабочего 3 разр. и машиниста автокрана 4 разр. для снятия рельс - форм на участке, где бетон уже затвердел (захватка V или VI).

Дорожный рабочий и такелажник на этом участке извлекают при помощи приспособления штыри, закрепляющие рельс - формы, отделяют рельс - формы от бетона, очищают рельс - формы и грузят автокраном на автомобиль. Дорожный рабочий смазывает грани бетонного покрытия пленкообразующим материалом и присыпает песком.

Основной состав звена ведет установку рельс - форм на II захватке.

Дорожные рабочие 4 и 3 разр., работая по два на каждой нитке рельс - форм, выполняют совместно с мастером разбивочные работы, готовят основание под рельс - формы, устанавливают и крепят рельс - формы к основанию.

Машинист автокрана и такелажник 2 разр. подают рельс - формы к месту установки.

Работу организуют таким образом, что установку рельс - форм и их рихтовку производят в светлое время дня. В конце второй смены рабочие снимают рельс - формы с готового покрытия, перевозят и раскладывают их вдоль места установки и готовят основание под рельс - формы.

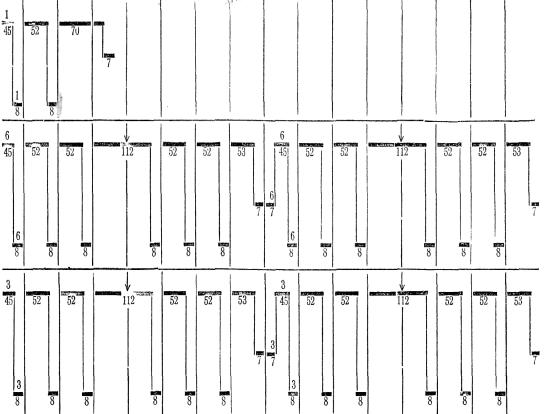

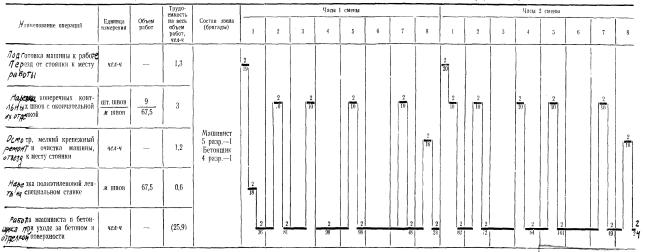

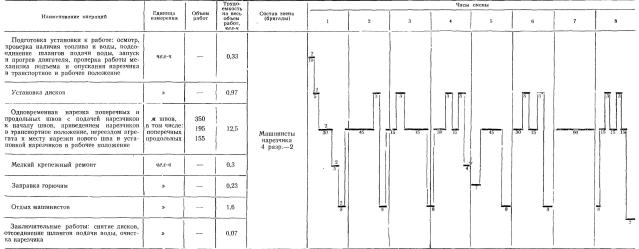

IV. ГРАФИК ПЕРЕСТАНОВКИ РЕЛЬС - ФОРМ НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 310 м (2325 м2 покрытия)

|

Наименование операций |

Единица измерения |

Объем работ |

Трудоемкость на весь объем работ, чел |

Состав звена (бригады) |

Часы 1 смены |

Часы 2 смены |

||||||||||||||

|

Трудоемкость на весь объем работ, чел |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

|

Разравнивание песка автогрейдером Д-144 |

100 м2 основания |

26,35 |

2,79 |

Машинист 6 разр. - 1 |

|

|||||||||||||||

|

Подготовительно-заключительные работы |

0,23 |

|||||||||||||||||||

|

Отдых |

0,27 |

|||||||||||||||||||

|

Установка рельс - форм автокраном с подготовкой основания и выгрузкой рельс - форм |

100 м одной нитки |

6,2 |

83,6 |

Машинист 4 разр. - 1 Такелажник 2 разр. - 1 Дорожные рабочие: 4 разр. - 23 разр. - 2 |

||||||||||||||||

|

Подготовительно-заключительные работы |

2,8 |

|||||||||||||||||||

|

Отдых |

9,6 |

|||||||||||||||||||

|

Снятие рельс - форм автокраном, очистка и погрузка на автомобиль |

100 м одной нитки |

6,2 |

41,8 |

Машинист 4 разр.-1 Такелажник2 разр. - 1 Дорожный рабочий 3 разр. - 1 |

||||||||||||||||

|

Подготовительно-заключительные работы |

1,4 |

|||||||||||||||||||

|

Отдых |

4,8 |

|||||||||||||||||||

Итого: на две захватки 147,29

на 1000 м2 покрытия - 63,35 (7,92 чел-дн)

Примечание.

Цифра над линией - количество рабочих, занятых в операции.

Цифра под линией - продолжительность операции, мин.

↓ - рекомендуемое время начала обеденного перерыва.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПЕРЕСТАНОВКУ РЕЛЬС - ФОРМ НА ДВЕ ЗАХВАТКИ ДЛИНОЙ 310 м

|

Шифр норм и расценок |

Состав звена (бригады) |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб. - коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб. - коп. |

|

ЕНиР-17, |

Машинист |

Разравнивание песка автогрейдером ДЗ-99-2-2 |

100 м2 |

26,35 |

0,125 |

0-09,9 |

3,29 |

2-61 |

|

§ 17-1, |

6 разр. - 1 |

|||||||

|

табл. 2, |

|

|||||||

|

№ 1, (применительно) |

|

|||||||

|

ЕНиР-17, |

Машинист |

Установка рельс - форм автокраном |

100 м нитки |

6,2 |

18,2 |

10-32 |

112,84 |

63-98 |

|

§ 17-14, |

4 разр.-1 |

|||||||

|

№ 2 |

Такелажник 2 разр.-1 Дорожные рабочие: 4 разр.-2 |

|||||||

|

|

3 разр. -2 |

|||||||

|

|

2 разр. - 1 |

|||||||

|

ЕНиР-17, |

Машинист |

Снятие рельс - форм автокраном |

100 м нитки |

6,2 |

7,5 |

4-18 |

46,5 |

25-92 |

|

§ 17-14, |

4 разр.-1 |

|||||||

|

№ 3 |

Такелажник 2 разр.-1 Дорожный рабочий 3 разр.-1 |

|||||||

|

Итого: на две захватки длиной 310 м (2325 м2) |

|

|

|

162,63 |

92-51 |

|||

|

На 1000 м2 |

69,95 |

39-79 |

||||||

|

То же, чел-дн |

8,74 |

|

||||||

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ.

|

Наименование показателей |

Единица измерения |

По графику Б |

По калькуляции А |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Затраты труда на 1000 м2 однослойного покрытия |

чел-дн |

7,92 |

8,74 |

- 9,4 |

|

Средний разряд рабочих |

- |

3,5 |

3,22 |

- 8,7 |

|

Среднедневная заработная плата на одного рабочего |

руб. - коп. |

5-02 |

4-55 |

+ 10,3 |

|

Выработка одного рабочего в смену. |

м рельс - форм |

33,6 |

30,5 |

+ 10,2 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы и полуфабрикаты

|

Наименование материалов |

ГОСТ, марка |

На две захватки (2325 м2) |

На 1000 м2 покрытия |

|

Песок. |

8736-67 |

147,2 м3 |

63,3 м3 |

Б. Машины и оборудование

Автогрейдер ДЗ-99-2-2 1 шт.

Автокраны КС-1562А 2 шт.

Автомобиль бортовой 1 шт.

Рельс - формы 200 шт.

В. Инструменты и приспособления

Рулетка измерительная металлическая, ГОСТ 7502-69 - 1

Ломы стальные строительные, ГОСТ 1405-72 - 3

Ломы (лапчатые), ГОСТ 1405-72 - 2

Приспособление для выдергивания штырей - 1

Приспособление для рихтовки рельс - форм - 2

Шаблоны для установки подкладок - 2

Поверхностный вибратор ИВ-2А, ГОСТ 7429-69 - 1

Кувалды, ГОСТ 11401-75 - 2

Молотки стальные строительные, ГОСТ 11042-72 - 2

Лопаты стальные строительные, ГОСТ 3620-76 - 4

Подштопки деревянные - 2

Подкладки деревянные под рельс - формы - 75-80 шт.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

УСТРОЙСТВО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Карта предусматривает окончательное профилирование и уплотнение песчаного выравнивающего слоя толщиной 5 см и устройство цементобетонного покрытия комплектом бетоноукладочных машин.

В настоящей технологической карте предусмотрены:

сменная производительность - 155 м покрытия;

состав бригады - 14 чел.;

затраты труда на 1000 м2 покрытия - 11,9 чел-дн.

Однослойное цементобетонное покрытие толщиной 22 см и шириной 7,5 м укладывается по песчаному выравнивающему слою толщиной 5 см на цементогрунтовом основании.

Цементобетонную смесь приготовляют в двух установках непрерывного действия СБ-37 (С-780) или в одной установке СБ-78 и доставляют автомобилями-самосвалами ЗИЛ-ММЗ-555, МАЗ-503А.

Бетонную смесь укладывают бункерным распределителем ДС-503А (Д-375) с выгрузкой бетонной смеси в бункер или модернизированным бункерным распределителем ДС-503А (Д-375) с выгрузкой бетонной смеси на основание.

Бетонную смесь уплотняют и отделывают длиннобазовой бетоноотделочной машиной ДБО-7,5.

Во всех случаях применения настоящую карту следует привязывать к местным условиям производства работ с учетом конструктивных особенностей покрытия, материала выравнивающего слоя, способов нарезки швов и ухода за бетоном.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

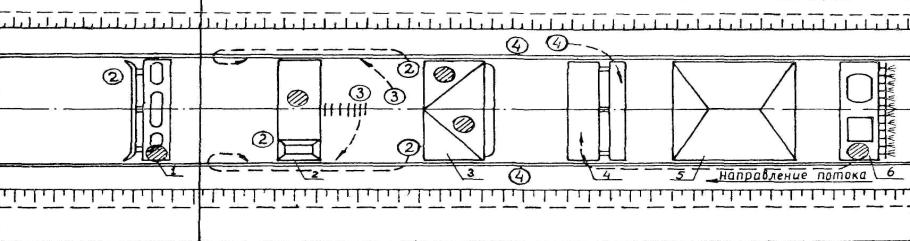

Цементобетонное покрытие сооружают поточным методом с применением комплекта машин (рис. 6).

|

Вид работ |

Профилирование и уплотнение выравнивающего слоя |

Обмазка внутренних граней рельс - форм. Установка закладных деталей швов расширения. Укладка, уплотнение бетонной смеси и отделка поверхности. Нарезка контрольных швов в свежеуложенном бетоне. Нанесение пленкообразующих материалов. |

|

Схема потока |

|

|

|

№ и длина захваток |

III - 155 м |

IV - 155 м |

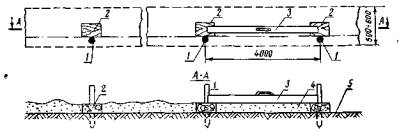

Рис. 6. Технологическая схема устройства цементобетонного покрытия:

1 - профилировщик ДС-502А (Д-345); 2 - бункерный распределитель бетона; 3 - длиннобазовая бетоноотделочная машина ДБО-7,5; 4 - нарезчик швов ДНШС-60-3М; 5 - тент; 6 - машина ЭНЦ-3 для розлива пленкообразующих материалов. Заштрихованный кружок - машинист; цифры в кружках обозначают разряд рабочих; стрелками показаны перемещения рабочих

Окончательное профилирование и уплотнение

песчаного выравнивающего слоя

Песчаный выравнивающий слой окончательно профилируют и одновременно уплотняют машиной ДС-502А (Д-345).

Перед началом работы рабочие органы машины устанавливают в рабочее положение и регулируют. Профилирующий отвал с помощью двух штурвалов подъемного механизма устанавливают на проектной отметке выравнивающего слоя с припуском 5 мм на уплотнение; уплотняющий вибробрус устанавливают с помощью двух специальных винтов так, чтобы задняя кромка поддона была на проектной отметке выравнивающего слоя, а передняя - на 5 мм выше.

В процессе работы необходимо следить, чтобы перед отвалом профилировщика был песчаный валик высотой 7 - 10 см. Песчаные валики, оставшиеся у рельс - форм после прохода профилировщика, зачищают заподлицо с поверхностью выравнивающего слоя.

Профилировщик ДС-502А (Д-345) за один проход планирует и уплотняет песок выравнивающего слоя. Песок должен иметь оптимальную влажность, при недостаточной влажности его поливают поливомоечной машиной.

Для устройства выравнивающего слоя на участках дорог, не имеющих объездов, при выгрузке бетонной смеси на основание профилировщик ДС-502А (Д-345) переоборудуют следующим образом:

с одной стороны рамы устанавливают домкрат с поворотной площадкой, с другой стороны на раме, на расстоянии около 1 м от колес, укрепляют домкраты с поворотными осями, несущими на себе колесные пары.

Переоборудованный профилировщик без помощи крана поднимается над рельс - формами, опираясь с одной стороны на рельс - форму через домкрат с поворотной площадкой, а с другой - на колесную пару. Затем при помощи колесной пары профилировщик разворачивают и устанавливают вдоль нитки рельс - форм, освобождая проезд по основанию автомобилей с бетонной смесью.

Установка закладных элементов швов расширения

В местах устройства швов расширения устанавливают деревянные прокладки со штырями и поддерживающим каркасом из арматурной стали диаметром не менее 6 мм.

Штыри изолируют на ⅔ длины слоем жидкого битума толщиной не более 0,3 мм. На изолированные концы штырей надевают в шахматном порядке картонные или резиновые колпачки, заполненные на длину 3 см опилками или войлоком.

Готовую прокладку, состоящую из двух частей длиной по 3,75 м, устанавливают строго перпендикулярно оси дороги и надежно закрепляют штырями через 0,8 - 1 м. Стыкующиеся концы прокладок соединяют скобами из проволоки диаметром 6 мм. Для обеспечения плотного примыкания прокладок их стыкуют по косому срезу. Зазор между прокладками в стыке не допускается, а между краем прокладки и рельс - формой не должен превышать 10 мм.

Прокладки должны стоять вертикально, а штыри - горизонтально (перпендикулярно плоскости прокладок). В проектном положении штыри удерживают сварными каркасами.

При устройстве паза шва в затвердевшем бетоне прокладку устанавливают так, чтобы ее верх после уплотнения бетона был ниже поверхности покрытия не более чем на 1 см.

Рис. 7. Угольник-шаблон при толщине покрытия 22 см (размеры даны в см)

Расстояния между швами

расширения назначают в соответствии с указаниями «Инструкция по устройству цементобетонных покрытий автомобильных

дорог». ![]() М., «Транспорт», 1968.

М., «Транспорт», 1968.

При устройстве швов расширения следует

руководствоваться «Техническими указаниями по устройству деформационных швов в

цементобетонных дорожных покрытиях» ![]() Оргтрансстрой, М., 1969.

Оргтрансстрой, М., 1969.

В конце рабочей смены или при перерыве бетонирования продолжительностью более 3 ч устраивают рабочий шов при помощи угольника-шаблона из досок (рис. 7). Полки могут быть сбиты из двух досок толщиной по 30 мм, ширина полок равна толщине покрытия. На вертикальной полке угольника-шаблона имеется доска-сегмент для образования в торце плиты паза сферической формы и отверстия для стальных штырей-анкеров. Вертикальную полку покрывают битумной эмульсией слоем около 1 мм. Угольник-шаблон состоит из двух частей длиной по 3,75 м.

У рабочего шва удаляют бетонную смесь, устанавливают угольник-шаблон и крепят его костылями, которые забивают в основание вплотную к горизонтальной полке через 100-160 см. Верхняя грань полки должна совпадать с поверхностью покрытия.

Пазуху между покрытием и шаблоном-угольником заполняют бетонной смесью с некоторым избытком, уплотняют ее глубинным вибратором и забивают кувалдой стальные штыри диаметром 20 мм и длиной 50 см из арматуры периодического профиля или длиной 70 см из гладкой арматуры.

Распределение бетонной смеси машиной ДС-503А (Д-375)

До начала бетонирования внутренние грани рельс - форм смазывают известково-глиняным раствором, а полости между рельсом и бортом рельс - форм заполняют сухим песком; убирают угольник-шаблон и обмазывают бетон с торца плиты битумной эмульсией или пленкообразующим материалом, который применяют для ухода за бетоном. При этом обмазка стержня-анкера на длине более 8 см от торца плиты запрещается.

Бетонную смесь укладывают двумя способами:

А. Бетонную смесь доставляют автомобилями-самосвалами по обочине и выгружают в бункер машины ДС-503А (Д-375).

Б. Бетонную смесь из автомобилей-самосвалов выгружают на основание и разравнивают бункером модернизированной машины ДС-503А (Д-375).

А. Укладка

смеси бункерным распределителем

ДС-503А (Д-375)

Конструкция бункерного распределителя рассчитана на доставку бетонной смеси автомобилями-самосвалами с боковой разгрузкой. Для применения самосвалов с задней разгрузкой на распределителе монтируют разгрузочный ковш.

Бункер распределителя устанавливают в рабочее положение так, чтобы нижняя кромка бункера была выше рельс - форм на 2 - 3 см (запас на уплотнение).

При устройстве однослойного покрытия бетонную смесь распределяют сразу на полную толщину с перекрытием укладываемых поперечных полос на ⅓ ширины бункера.

В местах расположения швов расширения бетонную смесь следует распределять осторожно во избежание смещения прокладки шва расширения. Бункер, заполненный бетонной смесью, располагают так, чтобы его ось была над швом, а затем равномерно распределяют смесь по обе стороны прокладки и осторожно уплотняют глубинными вибраторами.

При устройстве двухслойного покрытия или покрытия, армированного сеткой, смесь распределяют послойно. Для этого бункер распределителя ДС-503А (Д-375) опускают в положение для укладки нижнего слоя и распределяют смесь на длине 8-10 м; затем машину возвращают в первоначальное положение и поднимают бункер в положение для укладки верхнего слоя. Для быстрой установки бункера распределителя в рабочее положение должны быть установлены фиксаторы, ограничивающие перемещение бункера вниз при укладке нижнего слоя и вверх при укладке верхнего слоя.

Перед распределением верхнего слоя бетонную смесь нижнего слоя уплотняют поверхностным вибратором и особенно тщательно у рельс - форм глубинным вибратором, а затем укладывают штыри в швах сжатия и в продольном шве и арматурные сетки в армированных покрытиях.

Для ускорения устройства двухслойного или армированного покрытия бетонную смесь можно укладывать двумя распределителями ДС-503А (Д-375). Этот способ дает значительное повышение сменной выработки при организации движения автомобилей - самосвалов с бетонной смесью по обеим обочинам с выгрузкой смеси для нижнего слоя с одной стороны дороги, для верхнего - с другой. Нижний слой в этом случае уплотняют бетоноотделочной машиной ДС-504А (Д-376).

Б. Укладка смеси модернизированным бункерным

распределителем ДС-503А (Д-375)

Конструкция модернизированного бункерного распределителя Д-375 рассчитана на распределение смеси, выгруженной автомобилями - самосвалами на подготовленное основание впереди распределителя.

Автомобиль-самосвал разворачивается за пределами основания и задним ходом въезжает на основание через въезд, образованный снятием двух рельс - форм.

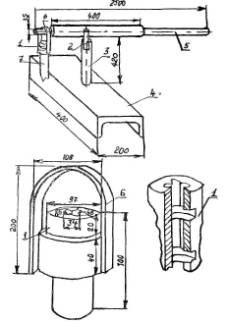

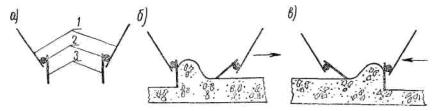

Выгруженную бетонную смесь модернизированный распределитель (конструкция УС автодороги Москва - Рига) раздвигает смонтированными впереди на раме треугольными выступами, а затем разравнивает до заданной толщины поперечно-поступательными движениями бункера, оборудованного откидными щитками (рис. 8).

Рис. 8. Схема работы откидных щитков при разравнивании бетона, выгруженного на основание, модернизированным распределителем ДС-503А (Д-375):

а - схематическая конструкция бункера; б - работа щитков при движении вправо; в - работа щитков при движении влево; 1 - стенки бункера; 2 - шарнир, соединяющий откидные щитки со стенками бункера; 3 - откидные щитки.

Переоборудование бункерного распределителя может быть и несколько другим (конструкция СУ-848 треста «Киевдорстрой»). Переднюю балку рамы машины снимают, а вторую балку передней части рамы усиливают швеллером. В нижней части распределительного бункера устанавливают четыре отдельные заслонки, которые могут отклоняться под напором бетонной смеси только внутрь бункера. К передней части тележки бункера крепится на болтах кронштейн с лопастью. Для предотвращения поднятия бункера при работе на кронштейн устанавливают груз весом 150 кг.

К передним секциям рамы распределителя с внутренней стороны приваривают кожухи для предотвращения попадания смеси под колеса.

Базовую длину рамы машины укорачивают на 2,1 м путем вырезки средней части боковых швеллеров и уменьшают длину бункера до 1,4 м для улучшения транспортабельности машины.

Модернизированный распределитель работает следующим образом: выгруженную на основание бетонную смесь распределяют лопастью по ширине будущего покрытия с постепенным перемещением смеси передней частью рамы вперед. Затем при движении машины бункером окончательно планируют бетонную смесь. При этом заслонки, открывающиеся внутрь бункера, дают возможность излишкам смеси заполнить бункер и распределить ее в местах пропусков и углублений.

При устройстве двухслойного или армированного покрытия применяют два распределителя: модернизированный для устройства нижнего слоя и обычный для верхнего слоя. Смесь для нижнего слоя подают прямо на основание, а для верхнего слоя доставляют автомобилями-самосвалами по обочине и выгружают в бункер распределителя ДС-503А (Д-375).

Установка штырей в швах сжатия и продольном шве

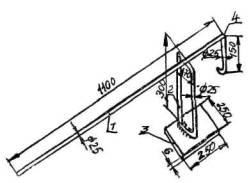

Штыри для поперечных швов сжатия заготовляют из гладкой арматуры диаметром 18 мм, длиной 50 см и на ⅔ длины изолируют битумом. Крайние штыри располагают на 0,25 м от рельс - форм, а остальные - на расстоянии 1 м друг от друга. Для установки штырей применяют шаблон и вибропогружатель (рис. 9).

Шаблон укладывают на поверхность бетонной смеси так, чтобы его продольная ось совпала с линией шва, обозначенной на рельс - формах. Штыри раскладывают в пазы шаблона и затем вибропогружателем погружают на проектную глубину, фиксируемую опорной плитой. С изменением толщины покрытия меняют длину вилок вибропогружателя.

Штыри продольного шва заготовляют длиной 50 см из арматурной стали периодического профиля диаметром 18 мм или длиной 70 см - из гладком арматуры диаметром 16 мм. Эти штыри не изолируют битумом, их раскладывают поперек продольного шва на расстоянии 1 м друг от друга и заглубляют виброшаблоном.

Рис. 9. Схема раскладки и погружения штырей:

1 - гнезда для штырей; 2 - метка осевой линии; 3 - поверхностный вибратор; 4 - резиновая ручка; 5 - опорная плита; 6 - шаблон для раскладки штырей; 7 - вилка вибропогружателя; 8 - штырь; 9 - свежеуложенный бетон; 10 - песчаный выравнивающий слой

Уплотнение бетонной смеси и отделка поверхности

Уплотнение бетонной смеси и отделку поверхности производят длиннобазовой бетоноотделочной машиной ДБО-7,5.

В местах установки прокладок для швов расширения и в месте рабочего шва до подхода длиннобазовой бетоноотделочной машины ДБО-7,5 бетонную смесь уплотняют глубинным вибратором. При этом следят за тем, чтобы прокладки и штыри в процессе вибрирования смеси сохраняли проектное положение.

Перед началом работы настраивают рабочие органы бетоноотделочной машины: уплотняющий брус, диагональные и поперечные вибробрусья, выглаживающий брус.

При помощи двух задних гидроцилиндров устанавливают по двум шкалам заднюю кромку уплотняющего бруса на уровне поверхности бетонной смеси с учетом припуска на уплотнение.

Виброорган состоит из двух диагональных и одного поперечного вибробруса. Диагональные вибробрусья устанавливают с помощью гидродомкратов на уровне головок рельс - форм. Поворотом эксцентриков подвески диагональных вибробрусьев регулируют угол атаки в пределах от 0 до 6°.

После установки угла атаки вибробрусьев регулируют положение выглаживающего вибробруса при помощи винтов его подвески. Нижнюю полость выглаживающего вибробруса для бетонной смеси с осадкой конуса до 1,5 см устанавливают на одном уровне с задней кромкой уплотняющего вибробруса, для более пластичной смеси - на 2 - 3 мм ниже. Поворотом штурвала устанавливают необходимый угол атаки выглаживающего бруса и регулируют число поперечных качаний; оба параметра определяют опытным путем.

Поперечный вибробрус включают в работу только у температурного шва. На расстоянии 5 м от шва поперечный вибробрус поднимают в транспортное положение.

В процессе работы необходимо постоянно следить за рабочими органами и регулировать их положение. Перед диагональными выравнивающими вибробрусьями должен быть непрерывный валик бетонной смеси высотой 1 - 3 см. При нарушении этого требования проверяют правильность установки бункера машины ДС-503А (Д-375) и задней кромки уплотняющего бруса. Валик бетонной смеси перед уплотнительным брусом должен иметь высоту 8 - 10 см. При увеличении этого валика необходимо несколько опустить виброорган; если перед диагональными брусьями после этого начнет появляться излишек бетонной смеси, необходимо опустить заднюю кромку уплотняющего вибробруса и бункер машины ДС-503А (Д-375).

С обеих сторон бетоноотделочной машины у рельс - форм закреплены два глубинных вибратора таким образом, чтобы уплотнять бетонную смесь у рельс - форм. Глубинные вибраторы должны быть снабжены ограничителями, исключающими заглубление вибраторов в основание.

При остановке или вторичной отделке поверхности вибраторы поднимают.

В тех случаях, когда укладка бетонной смеси ведется модернизированным бункерным распределителем с выгрузкой смеси прямо на основание, впереди на длиннобазовую бетонно-отделочную машину ДБО-7,5 устанавливают лопастной вал, снятый с бетоноукладочной машины ДС-504А (Д-376). Тогда перед виброуплотняющими брусьями образуется равномерный валик цементобетонной смеси, тем самым улучшается ровность покрытия.

При нормальном режиме работы длиннобазовая бетонно-отделочная машина ДБО-7,5 обеспечивает равномерное уплотнение цементобетонной смеси за один проход на первой скорости (0,7 м/мин).

Уплотнение и отделку бетонной смеси производят участками длиной не менее 12 - 15 м. Во время работы нельзя останавливать машину с работающими вибраторами, так как это ведет к образованию неровностей и волн на покрытии. При образовании на поверхности покрытия раковин и волн бетонщики вручную добавляют смесь в заниженные места и впадины, после чего бетоноотделочную машину пропускают повторно. При этом не рекомендуется включать механизм вертикального качания уплотняющего вибробруса, а его переднюю кромку следует зафиксировать в приподнятом на 20-30 мм положении.

После окончательного прохода длиннобазовой бетоноотделочной машины рабочие устраняют мелкие раковины и неровности гладилками с длинной ручкой и отделывают кромки покрытия. Сплошное заглаживание бетонной поверхности гладилками запрещается.

Ровность готового покрытия проверяют рейкой длиной 3 м в продольном и поперечном направлениях с перекрытием предыдущих положений на 2 м, При ровной поверхности рейка прилегает к бетону всей плоскостью и после отрыва оставляет непрерывный равномерный след.

Небольшие неровности устраняют вручную с помощью гладилок, а значительные - дополнительным проходом длиннобазовой бетоноотделочной машины.

Кромки готового покрытия обрабатывают металлической гладилкой с закругленным ребром. Острым ребром гладилки прорезают мелкую бороздку по линии кромки, а затем закругляют и выравнивают ее гладилкой. Ровные и закругленные кромки придают хороший вид покрытию и предотвращают разрушение его краев.

Для обеспечения точности нарезки пазов швов сжатия в затвердевшем бетоне по месту их устройства после отделки покрытия на поверхности свежеуложенного бетона тонкой проволокой отбивают черту.

Техника безопасности при работе

бетоноукладочного комплекта

При пуске машин необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машины без сигнала. Сигнал для работы бункерного распределителя подается после ухода автомобиля-самосвала.

Выгружать бетонную смесь из автомобиля-самосвала в бункер распределителя разрешается после установки самосвала на ручной тормоз и подачи звукового сигнала.

Запрещается очищать стенки бункера во время его перемещения или движения машины.

При совместной работе бетоноукладочной и бетоноотделочной машины расстояние между ними должно быть не менее 10 м.

Во время работы машин запрещается становиться на вибробрус и отделочный брус. Нужно следить за тем, чтобы на верхней площадке вибробруса (вибродоски) не было бетонной смеси и посторонних предметов.

На участках с продольным уклоном необходимо устанавливать на рельс - формы тормозные башмаки для предупреждения самопроизвольного движения машин.

При производстве работ следует руководствоваться следующей технической литературой:

1. «Инструкция по устройству цементобетонных покрытий автомобильных

дорог». ![]() М., «Транспорт», 1968.

М., «Транспорт», 1968.

2. «Техническими указаниями по устройству

деформационных швов в цементобетонных дорожных покрытиях» ![]() Оргтрансстрой, М., 1969.

Оргтрансстрой, М., 1969.

3. «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию». СНиП III-Д.5-73, М., Оргтрансстрой, 1973.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по окончательному профилированию и уплотнению песчаного выравнивающего слоя ведут на III захватке и работы по устройству цементобетонного покрытия - на IV захватке.

Длина сменной захватки определяется производительностью распределителя бетонной смеси ДС-503А (Д-375) и для условий, принятых в настоящей карте (цементобетонное покрытие толщиной 22 см, ширина покрытия 7,5 м), составляет при устройстве однослойного покрытия 155 м, двухслойного - 140 м.

До начала работ должно быть подготовлено цементо-грунтовое основание, подъездные пути для доставки смеси, проверена исправность и готовность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами.

Цементобетонная смесь должна доставляться по следующему графику:

|

Тип и конструкция покрытия |

Часы смены |

Всего смеси, м3 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Количество доставляемой смеси, м3 |

|||||||||

|

Однослойное цементобетонное покрытие шириной 7,5 м, толщиной 22 см: |

26 |

36 |

36 |

36 |

36 |

36 |

36 |

15 |

257 |

В зависимости от расстояния и условий доставки смеси работа автомобилей и цементобетонного завода должна быть увязана с графиком доставки смеси.

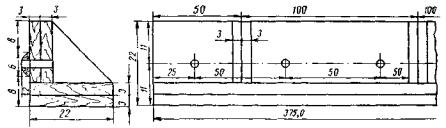

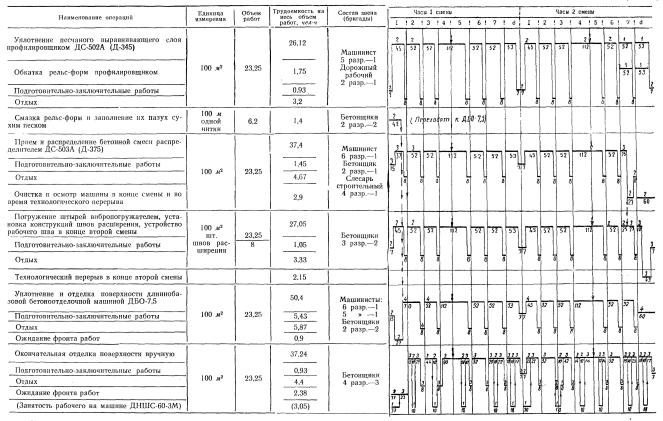

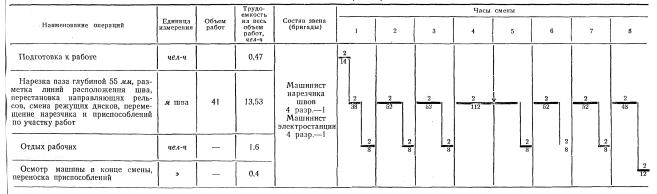

IV. ГРАФИК УСТРОЙСТВА ОДНОСЛОЙНОГО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ ШИРИНОЙ 7,5 м, ТОЛЩИНОЙ 22 см НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 310 м (2325 м2)

Итого: на две захватки - 220,95

на 1000 м2 - 95,03 (11,9 чел-дн)

Примечание. Цифра над линией - количество рабочих, занятых в операции.

Цифра под линией - продолжительность операции, мин.

![]() - рекомендуемое время начала обеденного

перерыва.

- рекомендуемое время начала обеденного

перерыва.

Количество автомобилей - самосвалов определяют расчетом, в зависимости от дальности возки смеси и скорости движения с умножением на коэффициент 1,1 - 1,15, учитывающий неравномерность движения. Окончательное количество автомобилей-самосвалов уточняют в процессе работы.

Автомобили-самосвалы должны быть оборудованы брезентовыми тентами. При устройстве двухслойного покрытия для доставки смесей разных марок должны быть закреплены определенные автомобили.

Работа организуется в две смены и выполняется звеном по подготовке песчаного выравнивающего слоя и звеном по устройству бетонного покрытия.

Машинисты обязаны в начале смены проверить готовность машин к работе, устранить мелкие неисправности, заправить машину горючим и водой, в процессе работы управлять машиной, а в конце смены очистить машину и сообщить механику о замеченных неисправностях.

Помощник машиниста длиннобазовой бетоноотделочной машины ДБО-7,5 обязан постоянно находиться на мостике и следить за рабочими органами, а в начале и в конце смены помогать машинисту в подготовке и очистке машины.

В звено по подготовке песчаного выравнивающего слоя входят: машинист профилировщика 5 разр. - 1, дорожный рабочий 2 разр. - 1. Дорожный рабочий, находясь впереди профилировщика, поддерживает постоянное сечение песчаного валика по всей длине отвала, подбрасывает недостающее количество песка или удаляет его излишки.

После окончательного уплотнения выравнивающего слоя дорожный рабочий заполняет внутренние полости рельс - форм сухим песком. В это время машинист перемещает профилировщик вперед на захватку по установке рельс - форм для их обкатки.

Звено по устройству бетонного покрытия ведет работы в следующем составе:

Машинист бункерного распределителя ДС-503А (Д-375) 6 разр. - 1

Машинист длиннобазовой бетоноотделочной машины ДБО-7,5; 6 разр. - 1

Помощник машиниста машины ДБО-7,5; 5 разр. - 1

Слесарь строительный 4 разр. - 1

Бетонщики: 4 разр. - 3

3 разр. - 2

2 разр. - 3

Один бетонщик 2 разр. постоянно находится на мостике бункерного распределителя, он очищает кузова самосвалов от остатков бетонной смеси, пользуясь лопатой с удлиненной ручкой.

При выгрузке бетонной смеси на основание этот бетонщик постоянно находится перед бункерным распределителем, он показывает водителям автомобилей место выгрузки бетонной смеси, помогает открывать задний борт и очищает кузов от остатков смеси, пользуясь лопатой с удлиненной ручкой. После прохода автомобилей-самосвалов он заглаживает гладилкой с длинной ручкой следы протектора на песчаном выравнивающем слое.

Два бетонщика 2 разр. в начале смены смазывают внутренние грани рельс - форм известково-глиняным раствором, а затем переходят к длиннобазовой бетоноотделочной машине ДБО-7,5, где поддерживают непрерывный валик бетонной смеси перед вибробрусьями, очищают рельс - формы от остатков смеси и по мере продвижения всего комплекса машин помогают бетонщикам 3 и 4 разр. передвигать тент.

После прохода распределителя ДС-503А (Д-375) два бетонщика 3 разр. с помощью шаблона устанавливают штыри в швах сжатия и продольном шве, глубинным вибратором уплотняют бетонную смесь около прокладок швов расширения, устанавливают и крепят прокладки швов расширения, следят за работой двух глубинных вибраторов, укрепленных на раме длиннобазовой бетоноотделочной машины у рельс - форм.

Вслед за длиннобазовой бетоноотделочной машиной два бетонщика 4 разр. с обеих сторон покрытия устраняют мелкие дефекты (раковины, впадины) гладилками, удаляют цементное молоко капроновыми щетками, проверяют рейкой ровность покрытия и отделывают его кромки. Третий бетонщик 4 разр. работает попеременно на отделке покрытия и на отделке швов с нарезчика швов в свежеуложенном бетоне ДНШС-60-3М.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ ШИРИНОЙ 7,5 м, ТОЛЩИНОЙ 22 см НА ДВУХ ЗАХВАТКАХ (2325 м2), ДЛИНОЙ 310 м

|

Шифр норм и расценок |

Состав звена (бригады) |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб. – коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб. - коп |

|

ЕНиР-17, § 17-15 |

Машинист 5 разр. - 1 Дорожные рабочие 2 разр.-2 |

Окончательное профилирование и уплотнение песчаного выравнивающего слоя профилировщиком Д-345 с обкаткой рельс - форм и заполнением песком внутренних полостей рельс - форм |

100 м2 |

23,25 |

1,77 |

0-99,6 |

41,15 |

23-16 |

|

Применительно ЕНиР-17, § 17-17 табл. 2, № 4-б, примечание, К=0,94 |

Машинисты: 6 разр.-2 5 разр. - 1 4 разр. - 1 Слесарь строительный 4 разр. - 1 Бетонщики: 4 разр. - 3 3 разр. - 4 2 разр. - 4 Дорожный рабочий 1 разр.-1 |

Устройство цементобетонного покрытия, смазка рельс - форм, установка прокладок швов расширения, распределение бетонной смеси машиной ДС-503А (Д-375), установка штырей в швах сжатия и в продольном шве, уплотнение смеси у рельс-форм вибратором, уплотнение и отделка смеси длиннобазовой бетоноотделочной машиной, заделка раковин и удаление цементного молока с бетонной поверхности |

100 м2 |

23,25 |

11,67 |

6-97 |

271,33 |

162-05 |

|

Итого: на две захватки (2325м2) |

|

|

|

|

312,48 |

185-21 |

||

|

На 1000 м2 |

|

|

|

|

134,4 |

79-66 |

||

|

То же, чел-дн |

|

|

|

|

16,8 |

|

||

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Затраты труда на 1000 м2 однослойного покрытия |

чел-дн |

16,8 |

11,9 |

-29,1 |

|

Средний разряд рабочих |

|

3,53 |

3,71 |

+5,1 |

|

Выработка 1 рабочего в смену |

м2 |

59,5 |

84,2 |

+41,5 |

|

Среднедневная заработная плата на 1 рабочего. |

руб. - коп. |

4-74 |

6-71 |

+41,5 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование |

гост |

Единица измерения |

Количество |

|

|

на 1000 м2 |

на две смены |

|||

|

Цементобетонная смесь марки 350 |

8424-72 |

м3 |

221 |

513,8 |

|

Прокладки для швов расширения |

- |

м3 |

0,146 |

0,34 |

|

Колпачки штыревого соединения |

- |

шт. |

100 |

232 |

|

Арматура на штыри (гладкая) |

10922-75 |

т |

0,3 |

0,7 |

Б. Машины, оборудование, инвентарь

|

Наименование |

Марка, ГОСТ |

Количество |

|

Профилировщик основания |

ДС-502А (Д-345) |

1 |

|

Распределитель бетонной смеси |

ДС-503А (Д-375) |

1 |

|

Длиннобазовая бетоноотделочная машина |

ДБО-7,5 |

1 |

|

Глубинные вибраторы (два из них укреплены на ДБО-7,5) |

типа ИВ-67, ГОСТ 10825-71 |

3 |

|

Контрольные металлические рейки длиной 3 м |

изготовляются в мастерских |

2 |

|

Шаблоны для раскладки штырей при вибропогружении |

изготовляются в мастерских |

2 |

|

Угольник-шаблон для устройства рабочего шва длиной 3,75 м |

то же |

2 |

|

Приспособление для погружения штырей |

То же |

2 |

|

Лопаты стальные строительные (совковые) |

ГОСТ 3620-76 |

4 |

|

Лопаты (штыковые) |

то же |

4 |

|

Лопаты (на длинной ручке) |

То же |

2 |

|

Гладилки с ручками длиной 3-3,5 м. |

изготовляются в мастерских |

3 |

|

Гладилки разные |

ГОСТ 10403-73 |

6 |

|

кельмы |

ГОСТ 9533-71 |

2 |

|

Кисти для смазки рельс - форм и торцов покрытия |

ГОСТ 10597-70 |

2 |

|

Ведра. |

|

2 |

|

Набор слесарных инструментов на каждую машину |

|

3 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

НАРЕЗКА КОНТРОЛЬНЫХ ШВОВ СЖАТИЯ В СВЕЖЕУЛОЖЕННОМ БЕТОНЕ МАШИНОЙ ДНШС-60-3М

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта составлена на устройство контрольных швов с одновременным введением полиэтиленовой прокладки в незатвердевшем цементобетонном покрытии.

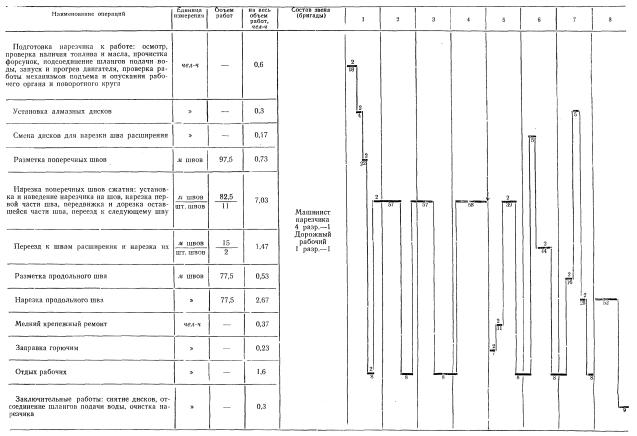

В настоящей технологической карте предусмотрены:

нарезка контрольного шва посередине плиты длиной 36 м при ширине покрытия 7,5 м;

сменная производительность ДНШС-60-3М-155 м покрытия или 34 м швов;

состав звена - 2 человека (работают периодически);

затраты труда на 1000 м2 покрытия - 0,33 чел-дня.

Нарезчик работает в комплекте бетоноукладочных машин и движется по рельс - формам на расстоянии 15 - 20 м вслед за длиннобазовой бетоноотделочной машиной ДБО-7,5; его периодически обслуживает машинист машины ЭНЦ-3 для розлива пленкообразующих материалов. Нарезчик питается электроэнергией от бетоноотделочной машины ДБО-7,5 или от машины для нанесения пленкообразующих материалов.

При применении карты необходима привязка ее к местным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала нарезки швов размечают поперечные контрольные швы и отмечают деревянными колышками на обочине их положение.

Швы устраивают немедленно после обработки покрытия длиннобазовой бетоноотделочной машиной. Все работы должны быть закончены до начала схватывания бетонной смеси. Если процесс схватывания бетона уже начался, то швы нарезают в твердом бетоне дисковыми нарезчиками.

Нарезчик имеет два рабочих органа: один для нарезки продольного шва, который установлен в средней части передней рамы машины и укреплен неподвижно, второй - для нарезки поперечных швов, перемещающийся по направляющим вдоль рамы нарезчика. Для условий данной технологической карты рабочий орган для нарезки продольного шва не используется.

В качестве прокладки для швов применяется полиэтиленовая пленка (ГОСТ 10354-73), которую разрезают на ленты на специальном станке, одновременно скатывая их в бухты. Ленты нарезают шириной, большей глубины шва на 10 мм. Отклонения линии реза ленты от прямой должны быть в пределах ±2 мм. Для поперечных швов длина лент равна ширине покрытия.

На месте работ бухты полиэтиленовой ленты укладывают в специальные ящики, установленные на раме нарезчика швов.

Перед установкой в шов лента должна иметь температуру в пределах +10 - 25°С.

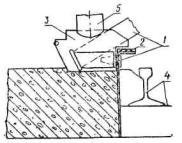

Для нарезки контрольных швов рабочий орган для нарезки поперечных швов подводят к рельс - форме и поворотом колонки устанавливают так, чтобы хвостовик вибропластины был обращен к рельс - форме (рис. 10). Бухту ленты надевают на стержень держателя так, чтобы она разматывалась по часовой стрелке (рис. 11).

Для установки ленты в шов ее заправляют в прорезь вибропластины и несколько протягивают. Конец ленты на длине 1,5 - 2 см обрезают, складывают вдвое и сложенный конец снизу вверх заводят в прорезь фиксатора.

Рис. 10. Положение рабочего органа перед нарезкой поперечного шва:

1 - полиэтиленовая прокладка; 2 - головка фиксатора; 3 - вибропластина; 4 - рельс - форма; 5 - наконечник вибратора

Рис. 11. Заправка полиэтиленовой ленты:

1 - вибропластина; 2 - бухта полиэтиленовой ленты.

Фиксатор с заправленной лентой устанавливают вплотную с рельс - формой и нажатием руки погружают в бетон до соприкосновения нижней грани ленты с поверхностью бетона. Вибропластину подводят к фиксатору, выправляют ленту, выбирая ее слабину на бухту. Включают вибратор и погружают фиксатор и вибропластину с лентой в бетон до упора головки фиксатора в поверхность рельс - формы. Включают механизм передвижения каретки и продолжают нарезку шва.

Фиксатор придерживают рукой, пока не прорежут 1,5 - 2 м шва, затем ленту у рельс - формы обрезают ножницами, конец ленты выпрямляют и поверхность бетона в зоне сопряжения отделывают гладилкой.

Сопряжения прокладок с рельс - формами должны быть под углом 90°. Зазор между рельс - формой и концом лепты не должен превышать 15 мм.

В конце шва при упоре вибропластины в рельс - форму муфта предельного момента срабатывает, и каретка рабочего органа останавливается. После этого выключают привод лебедки, а затем вибратор; ленту обрезают и вытягивают из прорези вибропластины крючком. Вибропластину поднимают, очищают от бетонной смеси и поворотом на 180° вокруг вертикальной оси устанавливают для нарезки следующего поперечного шва. Сопряжение ленты с рельс - формой тщательно заделывают гладилкой. Затем включают механизм передвижения машины для выхода нарезчика на линию следующего поперечного шва.

При нарезке всех видов швов нарезчиком ДНШС-60-3М необходимо выполнять следующие требования:

а) рабочие органы нарезчика должны быть в исправном состоянии;

б) вибропластину периодически, особенно при перерывах в работе и в конце смены, нужно очищать от смеси и промывать водой, а по мере износа - заменять;

в) резиновая гладилка должна быть эластичной. В процессе работы ее необходимо периодически очищать и промывать водой, а изношенную заменять новой, изготовленной из диэлектрического коврика толщиной 6 - 10 мм;

г) вибратор рабочего органа должен питаться током напряжением 36 в. Работа на пониженном напряжении не допускается;

д) при работе в холодную погоду полиэтиленовую ленту нужно подогревать до температуры +10°С.

К качеству нарезки швов предъявляются следующие требования:

а) шов должен быть прямолинейным; для этого нижнюю направляющую для передвижения рабочего органа ДНШС-60-3М опускают несколько ниже, уменьшая тем самым длину свободного конца штанги, на которой крепится рабочий орган;

б) лента должна быть установлена вертикально и омоноличена бетоном на всю глубину; наплывы бетона у ленты, завал ленты в бетон, зазоры и щели между бетоном и лентой не допускаются;

в) на пересечениях поперечных швов с продольными перерезают ленту продольного шва, лента поперечного шва должна быть цельной; концы ленты продольного шва должны быть уложены под прямым углом к ленте поперечного шва и соприкасаться с ней; не разрешается оставлять концы ленты загнутыми;

г) поверхность бетона у шва должна быть тщательно отделана и не иметь возвышений и впадин, превышение одной кромки шва над другой не должно быть более 3 мм;

д) глубина заложения полиэтиленовой ленты при устройстве поперечных швов должна быть не менее ¼ толщины покрытия (5,5 см). Лента должна выступать из шва над поверхностью бетона на 0,5 - 1 см.

Дефекты в работе рабочего органа нарезчика и способы их устранения

|

|

Возможные причины |

Способы устранения |

|

Лента рвется при закладке в бетон |

1. Прорезь вибропластины имеет заусеницы или забита бетоном. |

Очистить прорезь, устранить заусеницы |

|

2. Ширина ленты больше прорези. |

Заправить пластину лентой требуемой ширины |

|

|

3. Лента неправильно заправлена в прорезь вибропластины |

Ленту заправить с правой стороны; разматывание ленты с катушки должно проходить по часовой стрелке |

|

|

Плохое сцепление ленты с бетоном |

Недостаточная вибрация вибропластины вследствие неисправности вибратора, обрыва гибкого шланга, недостаточного напряжения тока, неправильной установки резиновых амортизаторов на валу колонки. |

Устранить неисправности в моторе или гибком шланге; отрегулировать напряжение, исправить установку резиновых амортизаторов |

|

Высокая скорость перемещения рабочего органа |

Снизить скорость перемещения рабочего органа |

|

|

При проходке рабочего органа происходит скалывание и разрушение бетона, лента не омоноличивается |

Упущено время нарезки швов, началось схватывание бетона |

На участке, на котором началось схватывание бетона, нарезку швов машиной ДНШС-60-3М прекратить, а нарезчик переместить на участок со свежеуложенным бетоном |

|

Вибропластина перекошена или загрязнена затвердевшим бетоном |

Пластину установить так, чтобы ее плоскость совпадала с вертикальной плоскостью шва и очистить |

|

|

При включении электродвигатель не работает |

Загрязнились или истерлись щетки кольца |

Зачистить щетки и притереть их к поверхности кольца, а при необходимости - заменить |

|

При включении электродвигатель гудит, а вал ротора не вращается или вращается медленно |

Нет напряжения в одной из фаз, ослаб контакт в выключателе |

Проверить сеть и контактные соединения |

|

Сильно греется рубильник вибратора |

Изношены шарикоподшипники, отсутствует или загрязнена смазка вибратора |

Сменить подшипники, проверить и обновить смазку |

|

Корпус вибратора под напряжением |

Замыкание токоведущих частей на корпус |

Найти и устранить замыкание |

|

Гибкий вал скручивается |

Нарушена центровка между электродвигателем и вибратором |

Исправить центровку |

Если в условиях континентального климата или в условиях резкого суточного перепада температуры швы в свежеуложенном бетоне предварительно не нарезали, то для предохранения бетона от температурных трещин применяют следующий способ.

На ранней стадии твердения, когда прочность бетона достигнет 50 - 70 кг/см2, в бетонном покрытии делают прорези на глубину ¼ - ⅓ толщины покрытия. Для этого применяют самоходный нарезчик конструкции ПКБ Главстроймеханизации, в конструкцию которого рекомендуется внести следующие усовершенствования:

1. Устанавливают вариатор, позволяющий увеличивать скорость вращения режущих дисков с 3260 до 4500 об/мин.

2. Устанавливают вариатор в цепи привода кареток, позволяющий увеличивать скорость подачи кареток с режущими дисками в пределах от 0,3 до 1,2 м/мин.

Для нарезки прорезей на шпиндели режущих головок нарезчика ставят по одному алмазному диску и увеличивают скорость вращения режущих дисков и скорость подачи кареток.

После того, как бетон наберет прочность не менее 100 кг/см2, в обычном порядке нарезают пазы швов сжатия, в том числе и на прорезях.

Техника безопасности при работе с ДНШС-60-3М

Рабочие-бетонщики при отделке швов вручную должны пользоваться медицинскими резиновыми перчатками.

Запрещается заправлять ленту в прорезь вибропластины при включенном электродвигателе вибратора, а также производить смазку, регулировку или какие-либо другие исправления на ходу машины.

Машинисту нарезчика запрещается резко погружать рабочий орган в обрабатываемый бетон, оставлять без надзора машину при включенном вибраторе. Запрещается пригружать вибронож для его вдавливания.

Необходимо постоянно следить за исправным состоянием кабеля, соединяющего нарезчик с источником питания электроэнергией, не допускать натяжения, скручивания и попадания кабеля на рельс - формы.

При перерывах в работе и после окончания работ на участках с большим продольным уклоном необходимо застопорить ходовую часть.

Машинист нарезчика должен следить за тщательным и надежным заземлением понижающего трансформатора машины.

При производстве работ по нарезке швов в свежеуложенном бетоне нарезчиком ДНШС-60-3М следует руководствоваться следующей технической литературой:

1. «Техническими указаниями по устройству

деформационных швов в цементобетонных дорожных покрытиях» ![]()

2. «Руководство по организации труда при производстве строительно-монтажных работ. Глава 28. Дорожные работы». М„ 1971.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Нарезчик швов ДНШС-60-3М обслуживают машинист 5 разр. и бетонщик 4 разр., которые привлекаются к нарезке швов в свежеуложенном бетоне периодически по мере необходимости.

Машинист является старшим в звене и ответственным за качество устройства и отделки швов. Во время нарезки швов он управляет машиной, наблюдает за правильной работой рабочих органов, следит за тем, чтобы лента хорошо сцеплялась с бетоном. Он заправляет ленту в прорезь вибропластины и выполняет другие операции, связанные с нарезкой швов. В начале смены машинист готовит машину к работе, а в конце смены очищает ее.

Бетонщик заправляет ленту в фиксатор и придерживает его рукой при нарезке в начале шва, обрезает ленту, извлекает фиксатор, очищает его от бетонной смеси, обрабатывает поверхность покрытия у шва и в местах сопряжения. Бетонщик периодически очищает и промывает водой вибропластину и резиновую гладилку. В начале и в конце смены помогает машинисту в подготовке машины к работе, уборке рабочего места, а также нарезает рулонный полиэтилен па ленты и сращивает концы лент для продольных швов.

В свободное время машинист нарезчика ДНШС-60-3М управляет машиной ЭНЦ-3 для розлива пленкообразующих материалов при уходе за бетоном, а бетонщик 4 разр. помогает бетонщикам в окончательной отделке поверхности и кромок бетонного покрытия.

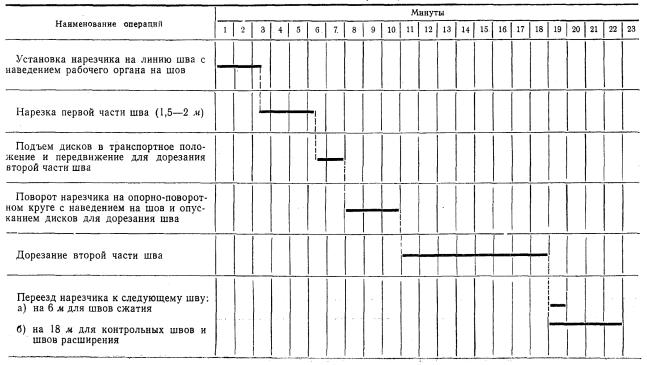

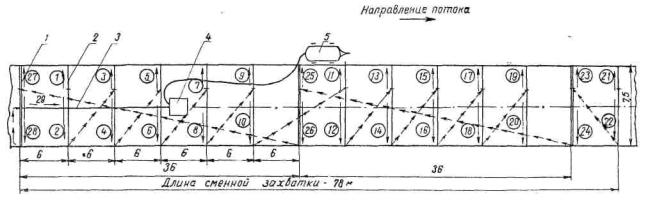

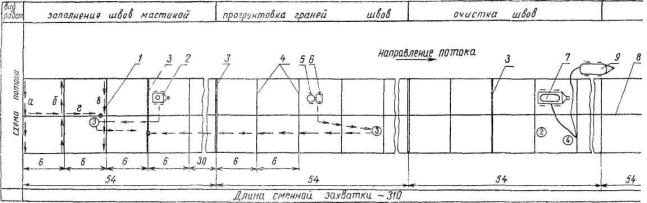

IV. ГРАФИК УСТРОЙСТВА КОНТРОЛЬНЫХ ШВОВ С ЭЛАСТИЧНЫМИ ПРОКЛАДКАМИ НАРЕЗЧИКОМ ДНШС-60-3М В ЦЕМЕНТОБЕТОННОМ ПОКРЫТИИ ШИРИНОЙ 7,5 м НА ДВУХ СМЕННЫХ ЗАХВАТКАХ ДЛИНОЙ 310 и (67,5 м ШВОВ)

Итого: на две захватки 2325 м2 6,1

на 1000 м2 2,62 (0,33 чел-дн)

Примечание. Цифра над линией - количество рабочих, занятых в операции.

Цифра под, линией - продолжительность операции, мин.

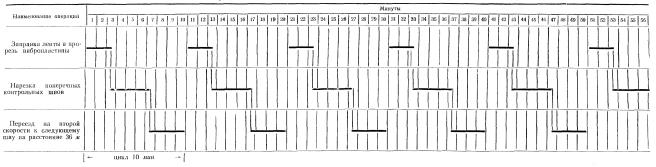

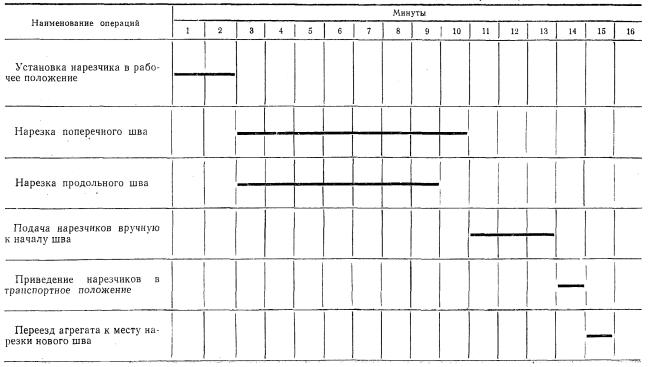

IV. ЦИКЛОГРАММА НАРЕЗКИ ПОПЕРЕЧНЫХ ШВОВ НАРЕЗЧИКОМ ДНШС-60-3м

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ШВОВ С ЭЛАСТИЧНОЙ ПРОКЛАДКОЙ НАРЕЗЧИКОМ ДНШС-60-3М НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 310 м ПОКРЫТИЯ (67,5 м швов)

|

Шифр норм и расценок |

Состав звена (бригады) |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб. - коп |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб. - коп. |

|

ЕНиР-17, § 17-19, № 1 |

Машинист 4 разр. - 1 Бетонщик 4 разр. - 1 |

Нарезка поперечных швов сжатия |

100 м шва |

0,68 |

6,8(3,4) |

4-25 |

4,62 |

2-89 |

|

ЕНиР, Общая часть, п. 4 |

То же |

Переезд нарезчика на 2-й скорости от шва к шву на расстояние 36 м |

чел-ч |

0,82 |

1 |

0-62,5 |

0,82 |

0-51,3 |

|

Новая норма Ростовской НИС за 1970 г |

Бетонщики: 4 разр. - 1 3 разр. - 1 |

Нарезка полиэтиленовой ленты на специальном станке для резки изола |

100 м шва |

0,68 |

0,97 |

0-60 |

0,66 |

0-41 |

|

Итого: на две захватки 310 м покрытия (2325 м2) |

|

|

|

|

6,1 |

3-81 |

||

|

на 1000 м2 покрытия |

|

|

|

|

2,62 |

1-64 |

||

|

То же, чел-дн |

|

|

|

|

0,33 |

|

||

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По графику Б |

По калькуляции А |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Затраты труда на 1000 мг покрытия |

чел-дн |

0,33 |

0,33 |

- |

|

Средний разряд рабочих. |

- |

4 |

4 |

- |

|

Среднедневная заработная плата на одного рабочего |

руб. - коп. |

5-00 |

5-00 |

- |

|

Сменная выработка одного рабочего. |

м шва |

89,5 |

89,5 |

- |

Техническая производительность нарезчика ДНШС-60-3М при работе одного бетоноукладочного комплекта ДС-503А (Д-375) и ДБО-7,5 используется не полностью, поэтому рабочий-бетонщик во время технологических перерывов помогает звену бетонщиков на отделке поверхности и кромок покрытия, а машинист управляет машиной ЭНЦ-3 для розлива пленкообразующих.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы (на 100 м шва)

|

Наименование |

гост |

Единица измерения |

Количество |

|

|

смены |

на 1000 м2 покрытия |

|||

|

Полиэтиленовая лента (шириной 6,5 см) |

ГОСТ 10354-73 |

|

|

|

Б. Машины, оборудование, инвентарь

|

Наименование |

Марка |

Количество |

|

Нарезчик швов |

ДНШС-60-3М |

1 |

|

Станок для резания рулонного изола. |

- |

1 |

|

Скалка (труба диаметром 51 мм, длиной 40-50 см) |

- |

1 |

|

Нож для резания полиэтилена. |

ГОСТ 18973-73 изготовляется |

1 |

|

Гладилка с прорезью. |

в мастерских |

1 |

|

Удлиненная гладилка. |

То же |

1 |

|

крючок |

То же |

1 |

|

Лопаточка металлическая |

ГОСТ 9533-71 |

1 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 4

УХОД ЗА ЦЕМЕНТОВЕТОННЬШ ПОКРЫТИЕМ ПЛЕНКООБРАЗУЮЩИМИ МАТЕРИАЛАМИ ТИПА «ПОМАРОЛЬ» МАШИНОЙ ЭНЦ-3

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

В технологической карте предусмотрен уход за свежеуложенным цементобетонным покрытием (толщиной 22 см, шириной 7,5 м) пленкообразующим материалом ПМ-86 или ПМ-100АМ (Помароль) за два прохода распределителя (машины ЭНЦ-3) с общей нормой розлива 0,4 кг на 1 м2 поверхности.

Состав и свойства пленкообразующего

материала помароль должны соответствовать требованиям «Технических указаний по

уходу за свежеуложенным бетоном дорожных и аэродромных покрытий с применением

пленкообразующих материалов». ![]() М., 1970.

М., 1970.

Помароль выпускается промышленностью и доставляется к месту строительства в металлических бочках.

Сменная захватка в технологической карте принята по производительности комплекта бетоноукладочных машин-155 м или 1162 м2 цементобетонного покрытия.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Помароль наносят на свежеуложенный бетон после окончательной отделки покрытия, удаления с его поверхности цементного молока и воды, выделившихся в процессе вибрирования бетонной смеси, и устройства швов в свежеуложенном бетоне.

До нанесения пленкообразующего материала укрывают влажной мешковиной, полиэтиленовой пленкой или тентами.

Помароль наносят на поверхность свежеуложенного покрытия в сухую погоду при температуре воздуха не ниже +5°С. Момент нанесения зависит от температуры и влажности воздуха, скорости ветра и свойств цемента и составляет от 5 до 30 мин после отделки покрытия (определяется по отсутствию влаги на ладони при прикосновении к бетону).

Помароль наносят на свежеуложенный бетон распределителем пленкообразующих материалов - машиной ЭНЦ-3, технологически связанной с комплектом бетоноукладочных машин. Бак для хранения пленкообразующих материалов емкостью 1200 л установлен на платформе ЭНЦ-3. Из этого бака помароль насосом перекачивается в расходный бак емкостью 200 л.

Рабочая скорость передвижения машины ЭНЦ-3 (1,5 м/мин) и скорость перемещения каретки с распылителем (0,8 м/сек) постоянные.

Чтобы обеспечить норму розлива помароля, машинист подбирает распылительное сопло (по диаметру выходного отверстия распылителя) из набора распылителей, а также давление в системе нагнетания (от 2,5 до 5 ати.).

Ширина полосы распределения помароля после прохода каретки с распылителем составляет 45 - 50 см при высоте подвески распылителя над покрытием 25 - 30 см.

Для получения более качественной и прочной пленки на поверхности бетона помароль наносят за 2 раза при норме розлива 0,2 кг/м2 за один раз.

Перед нанесением первого слоя помароля машину перемещают от места стоянки к началу участка свежеуложенного бетона, включают механизм передвижения каретки с распылителем и компрессор, который нагнетает пленкообразующую жидкость из расходного бака через шланг к соплу распределителя. Движением машины по рельс - формам вдоль обрабатываемого участка и движением каретки с распылителем по раме машины осуществляется распыление пленкообразующей жидкости.

Так как рабочая скорость машины ЭНЦ-3 выше, чем скорость бетоноукладочного комплекта, розлив помароля производят по мере готовности покрытия небольшими участками длиной в среднем 14 м.

По окончании распределения помароля на участке машину необходимо остановить, перекрывая при этом краник сопла. Как только бетоноукладочный комплект создает достаточный фронт работ для распределителя, обрабатывают следующий участок. Обработав второй участок, перемещают машину к началу первого участка и наносят второй слой пленкообразующего материала.

После распределения второго слоя помароля на первом участке, машину подают на третий участок, обработав который, перемещают машину на предыдущий участок для нанесения второго слоя. При этом второй слой наносят через 30 - 60 мин после нанесения первого. Дефектные места (т. е. пропуски, сухие полосы) устраняют повторным проходом машины ЭНЦ-3.

В ветреную погоду факел тонко распыленной жидкости раздувает, что резко ухудшает качество нанесения. Для уменьшения раздувания помароля на подвижную часть каретки устанавливают защитный кожух.

По необходимости, во время ожидания готовности очередного участка свежеуложенного бетонного покрытия, помароль из емкости, находящейся на платформе машины, перекачивают в расходный бак распределителя ЭНЦ-3.

По окончании нанесения пленкообразующего материала на сменной захватке, машинист возвращает машину ЭНЦ-3 назад на расстояние 25 - 30 м, чтобы в промежуток между краем сменной захватки и машиной ЭНЦ-3 мог разместиться комплект бетоноукладочных машин для того, чтобы в начале следующей смены бетоноукладчик мог сразу приступить к распределению бетонной смеси, начиная от края предыдущей сменной захватки.

Техника безопасности

Во время нанесения помароля машиной ЭНЦ-3 на поверхность свежеуложенного бетона необходимо соблюдать «Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог», Транспорт, М., 1969.

Во время работы машинист обязан быть в комбинезоне, брезентовых рукавицах, головном уборе и защитных очках.

При попадании пленкообразующей жидкости на кожу рук и лица следует немедленно вымыть их керосином, а затем теплой водой с мылом и насухо протереть. Вблизи емкостей и расходного бака с помаролем нельзя курить и зажигать огонь вблизи распределителя.

Во время нанесения помароля или во время перемещения машины ЭНЦ-3 вдоль полосы, машинист должен постоянно находиться на рабочем мостике у пульта управления механизма.

Машину ЭНЦ-3 необходимо заправлять только механизированным способом (специальной насосной установкой, вакуумным устройством); следить за целостью шлангов и надежностью их крепления; работать следует с установленным над распылителем защитным кожухом; без искрогасителя на выхлопной трубе двигателя электростанции, при неисправном и искрящемся электрооборудовании работа категорически воспрещается.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

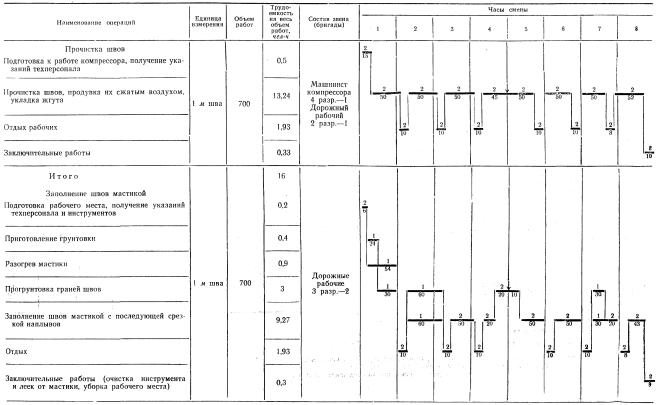

Уход за свежеуложенным цементобетонным покрытием пленкообразующим материалом выполняют в две смены. Для успешного выполнения работ на участок должны быть заранее доставлены бочки с помаролем. Длина сменной захватки определена производительностью комплекта бетоноукладочных машин и равна 155 м (или 1162 м2) покрытия.

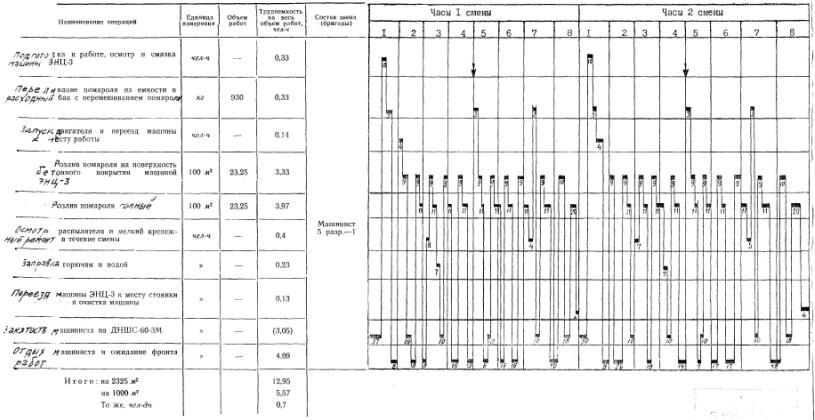

ГРАФИК УХОДА ЗА СВЕЖЕУЛОЖЕННЫМ ПОКРЫТИЕМ ПУТЕМ РОЗЛИВА ПЛЕНКООБРАЗУЮЩЕГО МАТЕРИАЛА ПОМАРОЛЬ РАСПРЕДЕЛИТЕЛЕМ ЭНЦ-3 НА ДВУХ СМЕННЫХ ЗАХВАТКА 310 м ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ (2325 м2)

примечание. Заправку емкости, установленной на машине ЭНЦ-3, помаролем производят по мере необходимости во время технологических перерывов.

Цифра под линией - продолжительность операции, мин.

↓ - рекомендуемое время начала обеденного перерыва.

До начала работы машины ЭНЦ-3 должен быть отделан комплектом бетоноукладочных машин участок покрытия длиной не менее 12-16 м.

Управление распределителем пленкообразующих материалов ЭНЦ-3 осуществляет машинист 5 разр., который во время технологических перерывов управляет нарезчиком ДНШС-60-3М (см. технологическую карту № 3).

В начале смены он проверяет готовность машины к работе, устраняет мелкие неисправности, производит заправку горючим и водой; занимается подбором основных регулируемых параметров - распылительного сопла, давления; проверяет фактический расход помароля и его наличие в расходном баке машины. При наполнении расходной емкости машинист тщательно перемешивает помароль вручную в емкости, находящейся на платформе, а затем перекачивает его в расходную емкость. В промежутках между распылением он прочищает сопло распылителя.

Отдых машинисту следует совмещать по времени с технологическими перерывами, связанными с ожиданием готовности следующего участка работ. Технический уход за машиной, заправку емкости, установленной на машине, производят по мере необходимости во время технологических перерывов.

За 50 мин до окончания смены комплект бетоноукладочных машин должен прекратить укладку и уплотнение бетонной смеси с таким расчетом, чтобы к концу смены можно было обработать покрытие помаролем.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УХОД ЗА СВЕЖЕУЛОЖЕННЫМ ЦЕМЕНТОБЕТОННЫМ ПОКРЫТИЕМ ПЛЕНКООБРАЗУЮЩИМ МАТЕРИАЛОМ ПОМАРОЛЬ РАСПРЕДЕЛИТЕЛЕМ ЭНЦ-3 НА ДВУХ ЗАХВАТКАХ 310 м ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ (или 2325 м2)

|

Шифр норм и расценок |

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб. - коп |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб. - коп |

|

ЕНиР-17, § 17-17, № 46 |

Машинист 5 разр.-1 |

Нанесение помароля на поверхность свежеуложенного цементобетонного покрытия машиной ЭНЦ-3 за два раза |

100 м2 покрытия |

23,25 |

0,69 |

0-48,4 |

16,04 |

11-25 |

|

Итого: на две захватки длиной 310 м (2325 м2) |

|

|

|

|

16,04 |

11-25 |

||

|

на 1000 м2 |

|

|

|

|

6,9 |

4-84 |

||

|

То же, чел-дн |

|

|

|

|

0,86 |

|

||

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Затраты труда на сменную захватку 1000 м2 цементобетонного покрытия |

чел-дн |

0,86 |

0,7 |

- 18,6 |

|

Средний разряд рабочих |

- |

5 |

5 |

- |

|

Среднедневная заработная плата одного рабочего |

руб. - коп. |

5-60 |

6-94 |

+ 23,9 |

|

Коэффициент использования машины ЭНЦ-3 по времени в течение смены. |

|

|

0,65 |

|

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 |

на 2 сменных 2325 м2 |

||

|

Помароль ПМ-86 или ПМ-100АМ |

кг |

400 |

930 |

Б. Машины, оборудование, инвентарь

|

Наименование |

Марка |

Количество |

|

Распределитель пленкообразующего материала |

ЭНЦ-3 |

1 |

|

Электростанция |

ЭСД-20-Т/230 |

1 |

|

Набор слесарных инструментов |

- |

1 комплект |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 5

НАРЕЗКА ТЕМПЕРАТУРНЫХ ШВОВ В ЗАТВЕРДЕВШЕМ ЦЕМЕНТОБЕТОННОМ ПОКРЫТИИ НАРЕЗЧИКОМ С АЛМАЗНЫМИ ДИСКАМИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая технологическая карта предусматривает нарезку продольных и поперечных швов в цементобетонном покрытии нарезчиками с алмазными дисками ДС-510 (Д-903) и установкой с двумя модернизированными нарезчиками КРНША.

В основу технологической карты положены следующие исходные данные:

ширина покрытия 7,5 м, толщина 22 см, поперечные швы сжатия нарезают через 6 м, швы расширения - через 36 м, контрольные швы сжатия нарезают по заложенной в свежеуложенный бетон изоловой ленте (комбинированный способ).

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Нарезку швов в затвердевшем бетоне производят при достижении бетоном прочности 80-100 кГ/см2. Время, необходимое для набора указанной прочности бетоном в зависимости от температуры воздуха, составляет в часах:

|

Время в часах |

6-8 |

10-12 |

15-20 |

24-30 |

|

Средняя температура воздуха, °С |

25-30 |

15-25 |

5-15 |

5 |

Швы нарезают ступенчатого сечения (рис. 12).

В настоящей технологической карте поперечные швы сжатия нарезают подряд. В случае отсутствия контрольных швов (нарезанных в свежеуложенном бетоне) в первую очередь нарезают швы посередине плиты между швами расширения. Затем последовательно ведут нарезку всех остальных швов.

Рис. 12. Конструкция швов сжатия при устройстве швов в затвердевшем бетоне:

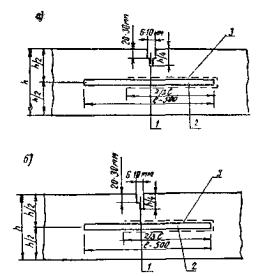

а - при нарезке швов тремя алмазными дисками (два диска диаметром 200 мм на переднем шпинделе и один диаметром 250 мм - на заднем шпинделе); б - при нарезке швов двумя алмазными дисками (один диаметром 250 ММ, второй диаметром 200 мм); 1 - паз шва для гидроизоляции; 2 - штырь; 3 - изоляция штыря

А. Нарезка швов двухдисковым нарезчиком ДС-510 (Д-903)

Нарезку швов нарезчиком ДС-510 производят после снятия рельс - форм.

Сначала на всей сменной захватке нарезают поперечные швы сжатия, потом пазы швов расширения, а затем-продольный шов.

Поперечные швы нарезают по схеме, не требующей съезда с бетонного покрытия на обочину, шов нарезают в два приема от середины к краям (рис. 13).

Для нарезки швов сжатия со ступенчатым сечением на рабочем органе нарезчика устанавливают передний карборундовый диск диаметром 300 - 320 мм, толщиной 7 - 8 мм, задний диск - алмазный такого же диаметра толщиной 2,5 - 3,5 мм. Шов со ступенчатой формой прорези может быть получен также при нарезке алмазными дисками:

1) двумя дисками диаметром 250 мм и 200 мм, установленными на одном шпинделе;

2) тремя дисками, из которых два диаметром 200 мм установлены на переднем и один диаметром 250 мм - на заднем шпинделе нарезчика.

Рис. 13. Технологическая схема нарезки температурных швов в затвердевшем цементобетонном покрытии нарезчиком ДС-510 с алмазными дисками: