|

||||||||||||||||||||||||

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р 52560-2006 |

Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ПЫЛИ (ПЕСКА)

Издание официальное

|

|

Москва Стандартинформ 2006 |

Содержание

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 июля 2006 г. № 145-ст

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных стандартов:

МЭК 60068-2-68:1994 «Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание L. Пыль и песок»;

МЭК 60529:1989 «Степени защиты, обеспечиваемые оболочками (Код IP)» в части испытаний на воздействие пыли и песка.

Сопоставление основных нормативных положений и обозначений методов настоящего стандарта с соответствующими нормативными положениями указанных международных стандартов, а также информация о дополнениях и уточнениях, отражающих потребности экономики страны, приведены во введении и в приложении Б

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Требования настоящего стандарта относятся к вопросам безопасности, обеспечиваемой стойкостью технических изделий к внешним воздействующим факторам при эксплуатации.

Настоящий стандарт является частью комплекса стандартов «Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий» (комплекс ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0-99, приложение Е.

Настоящий стандарт соответствует международным стандартам, указанным в предисловии, но при этом он дополняет и уточняет методы проведения испытаний, их классификацию и состав, увязывая методы (режимы) испытаний с условиями и сроками эксплуатации изделий и охватывая всю совокупность технических изделий, что в настоящее время отсутствует в международных стандартах, относящихся к внешним воздействующим факторам.

ГОСТ Р 52560-2006

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ПЫЛИ (ПЕСКА) Climatic environment stability test methods for

machines, instruments and other industrial products. |

Дата введения:

для вновь разрабатываемых и модернизируемых изделий - 2007-01-01;

для изделий, разработанных до 2007-01-01, -2010-01-011)

1) Для стандартов и изделий, разработанных до 2007-01-01, введение настоящего стандарта осуществляют в период до 2010-01-01 при любом пересмотре стандартов и технических условий на изделия. При этом для изделий, разработанных до 2007-01-01, при проведении первых испытаний после 2007-01-01 на подтверждение требований к ВВФ, а также периодических испытаний изделий, находящихся в производстве, рекомендуется руководствоваться требованиями настоящего стандарта.

1 Область применения

Настоящий стандарт распространяется на машины, приборы и другие технические изделия всех видов (далее - изделия) и устанавливает методы их испытаний на динамическое воздействие пыли (песка), статическое воздействие пыли (песка), в частности, для проверки соответствия изделий техническим требованиям, указанным в стандартах и технических условиях на изделия, в том числе в соответствии с ГОСТ 15150 и ГОСТ 30651.

Стандарт применяют совместно с ГОСТ 30630.0.0 и ГОСТ 14254.

При наличии технического обоснования для авиационных двигателей могут быть установлены параметры и режимы испытаний на динамическое воздействие пыли, отличающиеся от приведенных в настоящем стандарте.

При наличии технического обоснования для авиационных двигателей могут быть установлены параметры и режимы испытаний на динамическое воздействие пыли, отличающиеся от приведенных в настоящем стандарте.

Требования разделов 4-7 и приложения А настоящего стандарта относятся к требованиям безопасности и являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30651-99 (МЭК 721-2-5-91) Изделия технические. Воздействие природных пыли, песка и соляного тумана.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяют термины с соответствующими определениями и сокращениями, относящиеся к областям:

- общих понятий внешних воздействующих факторов (далее - ВВФ): По ГОСТ 15150 и ГОСТ 26883;

- требований к изделиям в части степеней защиты оболочками: По ГОСТ 14254;

- испытаний на стойкость к ВВФ: По ГОСТ 30630.0.0, в том числе:

- электрорадиоизделие (далее - ЭРИ): Изделие (устройство), предназначенное для использования, производства, преобразования, распределения и передачи электромагнитной энергии.

Кроме того, в настоящем стандарте применены следующие термины с соответствующими определениями:

пыль: Частицы вещества или смеси веществ неопределенного происхождения; размеры частиц находятся в пределах от 1 до 150 мкм;

песок: Гранулированные частицы, имеющие сферическую или неопределенную форму, размеры которых находятся в пределах от 100 до 2000 мкм.

Примечание - Для испытаний на воздействие ВВФ обычно применяют песок с размером частиц от 100 до 850 мкм;

размер частиц: Обобщенный размер частиц пыли и песка (форма которых условно принята сферической), обычно измеряемый путем просеивания, или расчетом скорости оседания, или определением размеров под микроскопом;

оболочки категории 1 (по ГОСТ 14254): Оболочки, в которых нормальная работа оборудования приводит к понижению давления внутри оболочки ниже внешнего давления;

оболочки категории 2 (по ГОСТ 14254): Оболочки, внутри которых давление равно внешнему давлению.

4 Общие требования

4.1 Стойкость изделий к воздействию пыли (песка) может обеспечиваться оболочками изделий (изделия группы 1) или другими способами (полностью или частично) (изделия группы 2).

Для проверки соответствия изделий группы 1 необходимым требованиям применяют методы и их обозначения по ГОСТ 14254.

Настоящий стандарт дополняет требования ГОСТ 14254 в части:

- метода измерения концентрации пыли;

- метода определения показателя, принятого за критерий выдерживания испытаний в среде проводящей пыли;

- циклического метода испытаний на статическое воздействие пыли.

Для изделий группы 2 применяют методы проверки соответствия и их обозначения по настоящему стандарту. При этом следует учитывать, что для группы 1 большинство методов проверки соответствия идентичны, а их обозначения различны, так как обозначения методов по настоящему стандарту входят в общую систему обозначений методов испытаний на стойкость к ВВФ по ГОСТ 30630.0.0.

Данные о соответствии между методами проверки испытаний и их обозначениями приведены в разделах 5,6 и приложении Б.

Примечание - Ситуация, аналогичная указанной в настоящем пункте, существует в стандартах МЭК (см. приложение Б).

4.2 При испытаниях учитывают требования 4,7,8 ГОСТ 30630.0.0.

4.3 Испытание проводят в камере пыли, которая должна обеспечивать испытательный режим с отклонениями, не превышающими указанные в ГОСТ 30630.0.0 и в настоящем стандарте.

4.4 Относительная влажность воздуха в камере пыли при испытаниях должна быть не выше 25 %. Температуру воздуха в камере пыли устанавливают в пределах нормальных значений при испытаниях или устанавливают более высокие значения, если это необходимо для поддержания требуемой относительной влажности, но не выше верхнего рабочего значения, нормированного для изделий.

Относительную влажность определяют расчетным путем, исходя из влажности воздуха (относительной влажности и влагосодержания) в окружающем камеру пыли пространстве и температуры воздуха в камере. При температуре воздуха 40 °С и выше относительную влажность допускается не определять.

Влагосодержание пыли перед началом испытаний должно быть не более 2,5 %.

4.5 Перед началом и после испытания (а если установлено в нормативной документации (далее - в НД) на изделия - то и в процессе испытаний) изделие должно быть подвергнуто внешнему осмотру и должны быть измерены его параметры в соответствии с разделами 4, 7, 8 ГОСТ 30630.0.0, в частности - параметры, определяющие безопасность.

Должно быть указано, испытывают ли изделие в работе, в нерабочем состоянии или в состоянии готовности к работе. При этом для ЭРИ и других изделий, работающих с присоединением их к источникам электропитания, уточняют условия проверки электрической прочности изоляции изделия.

В целях наиболее точного воспроизведения условий эксплуатации в части воздействия пыли (песка) в НД на изделие должен быть оговорен порядок измерения его параметров после испытаний, а именно - должны ли измеряться все параметры изделия, или часть параметров, до удаления пыли (песка) или после удаления.

4.6 Изделия группы 1, к которым предъявлено требование пыленепроницаемости оболочек, считают выдержавшими испытание, если после него внутри оболочек не обнаружено пыли.

Изделия группы 1, к которым предъявлено требование пылезащищенности оболочек (первая характеристическая цифра 5 по ГОСТ 14254), считают выдержавшими испытание, если они удовлетворяют требованиям по работоспособности, указанным в НД на изделие.

Изделия группы 2 считают выдержавшими испытание, если они удовлетворяют требованиям по работоспособности, указанным в НД на изделие.

4.7 Подготовка к испытаниям

4.7.1 Для создания требуемых испытательных режимов проводят подготовку устройств и приспособлений. Метод определения требуемой концентрации пыли (песка) приведен в приложении А, а для метода 212-2 - в 5.5.6. Допускается применение других методов определения требуемой концентрации пыли (песка), если они обеспечивают более высокую точность определения концентрации пыли (песка).

4.7.2 Камеру выводят на испытательный режим без размещения в ней изделия (изделий).

4.7.3 Измерения параметров испытательного режима на соответствие заданным значениям проводят периодически. Рекомендуемая периодичность измерений - через каждые 2 ч, но не менее двух раз при проведении одного режима.

4.7.4 Установленный испытательный режим поддерживают в течение продолжительности заданного режима испытаний, но не более 24 ч.

4.7.5 Предварительную отработку режима допускается не выполнять перед испытанием новой партии изделий, если испытания предыдущей партии проводились в том же режиме.

4.7.6 Изделия в камере пыли располагают таким образом, чтобы воздействие пыли максимально соответствовало воздействию пыли при эксплуатации.

Способ установки изделий указывают в НД и ТУ на изделия и программах испытаний (далее - ПИ). При необходимости во время испытаний можно менять положение изделий. Минимальное расстояние от изделий до стен камеры и минимальное расстояние между изделиями должно составлять 25 % линейного размера изделия, за исключением указанного в 5.4.1.1.

5 Испытание на динамическое воздействие пыли (песка) (испытание 212)

5.1 Испытание проводят с целью проверки устойчивости наружных частей изделия к разрушающему (абразивному) воздействию пыли (песка), а также с целью проверки пыленепроницаемости изделия и (или) его работоспособности в условиях воздействия летящей пыли (песка) в среде с повышенной концентрацией летящей пыли (песка) (в зависимости от того, какое требование предъявляется).

Испытание проводят методами 212-1 и 212-2.

5.2 Метод 212-1. Испытание с замкнутым циклом перемещения пылевой смеси в установке, в том числе:

метод 212-1.1 - единый режим для сравнительных испытаний разнородных изделий;

метод 212-1.2 - испытание конкретных типов изделий с параметрами режима, установленными в НД на изделие.

5.3 Метод 212-2. Испытание при отсутствии замкнутого цикла перемещения пыли и песка в установке.

5.4 Метод 212-1. Испытание с замкнутым циклом перемещения пыли и песка в установке.

5.4.1 Метод 212-1.1. Испытание с замкнутым циклом перемещения пылевой смеси в установке, единый режим для сравнительных испытаний разнородных изделий.

5.4.1.1 Изделия помещают в камеру и располагают в ней таким образом, чтобы воздействие пыли максимально соответствовало воздействию пыли при эксплуатации. Способ установки изделий в камере указывают в НД на изделие.

Минимальное расстояние от изделий до стенок камеры и между изделиями должно быть не менее 10 см.

5.4.1.2 Изделия обдувают в течение 2 ч просушенной пылевой смесью со скоростью (15±1,5) м/с. Если проверяется пыленепроницаемость, то, при необходимости, через оболочку в процессе испытаний следует перекачивать воздух при помощи вакуумного насоса в соответствии с требованиями ГОСТ 14254.

5.4.1.3 Массовая концентрация пыли (песка) в пылевой камере должна составлять (5±1,5) г/м3. Контроль массовой концентрации пыли (песка) осуществляют в соответствии с указаниями инструкции по эксплуатации камеры. Рекомендуется определять массовую концентрацию пыли (песка) в камере по приложению А. Ориентировочное количество пыли (песка) в камере - 0,1% полезного объема камеры.

Состав пылевой смеси - 70 % кварцевого песка, 15 % мела и 15 % каолина. Размер частиц должен быть таков, чтобы они проходили без остатка через сито с сеткой № 0224 по ГОСТ 6613 и оставляли остаток около 3 % на сите с сеткой № 2 по ГОСТ 6613.

Допускается вместо кварцевого песка использовать маршалит той же дисперсности.

При наличии специального технического обоснования по согласованию с заказчиком допускается в НД на изделия оговаривать другие требования к размеру частиц пылевой смеси и другие методы ее приготовления и определения.

При испытании изделия только на пыленепроницаемость к составу пылевой смеси добавляют флюоресцирующий порошок в количестве 10 % объема пылевой смеси. Величина частиц порошка должна быть такова, чтобы они проходили через сито с сеткой № 005 по ГОСТ 6613.

5.4.1.4 При испытании только на пыленепроницаемость изделие, как правило, испытывают в нерабочем состоянии.

При испытании на работоспособность изделие в процессе испытания может находиться в рабочем состоянии.

5.4.1.5 Изделие извлекают из камеры с учетом требований 4.5. При испытании на пыленепроницаемость, в случае использования флюоресцирующего порошка, для выявления пыли, проникшей вовнутрь изделия, его переносят в затемненное помещение, вскрывают и подвергают ультрафиолетовому облучению.

5.4.1.6 Изделие считают выдержавшим испытание, если в процессе и (или) после испытания оно удовлетворяет требованиям, установленным в НД на изделие для данного вида испытаний.

При этом:

а) в случае проверки устойчивости к абразивному действию пыли (песка) изделие считают выдержавшим испытание, если его внешний вид удовлетворяет требованиям, оговоренным в стандартах на изделие и ПИ;

б) в случае проверки пыленепроницаемости браковочным признаком служит наличие пыли, проникшей вовнутрь изделия.

5.4.2 Метод 212-1.2 - испытание конкретных типов изделий с параметрами режима, установленными в НД на изделие.

5.4.2.1 Испытание проводят, как установлено для метода 212-1.1, но параметры испытательного режима устанавливают в НД на изделие, выбирая значения параметров из следующих рядов:

концентрация пыли в камере: (1,5±0,3); (2,5±0,5); (6±3) г/м3;

скорость воздуха: (1,5±0,2) (при v2 = 2,25); (3±0,3) (при v2 = 9); (5±0,5) (при v2 = 25); (10±1) (при v2 = 100); (20±2) (при v2 = 400); (30±3) (при v2 = 900) м/с.

Примечание - v - средняя скорость пылевой смеси. Параметр v2 применяют при сравнительных расчетах абразивного воздействия пыли;

продолжительность испытаний: 4, 8, 24, 48 ч.

5.5 Метод 212-2. Испытание при отсутствии замкнутого цикла перемещения пыли и песка в установке

5.5.1 Метод применяют для крупногабаритных изделий, для которых нельзя применить метод 212-1, а также при необходимости провести испытания при воздействии крупнозернистого песка при больших скоростях воздуха. Параметры режима испытаний для конкретных типов изделий, например для авиационных двигателей, устанавливают в НД на изделия.

Состав пыли или песка: кварцевый песок, маршалит или пылевой шпат с дисперсностью по таблице 1. Допускается применение молотого кварца с такой же дисперсностью, если известно соотношение для данного изделия между интенсивностями абразивного воздействия молотого кварца и кварцевого песка.

Таблица 1 - Состав пыли и песка

|

Вид пыли (песка) |

Размер частиц, мкм, менее |

Содержание в смеси, % по массе |

|

Мелкая пыль |

75 (предельное значение - 80) |

100-96 |

|

|

40 |

87-80 |

|

|

20 |

70-64 |

|

|

10 |

50-45 |

|

|

5 |

38-32 |

|

|

2 |

20-15 |

|

Крупная пыль |

150 (предельное значение - 200) |

100-99 |

|

|

105 |

87-75 |

|

|

75 |

70-60 |

|

|

40 |

45-35 |

|

|

20 |

30-20 |

|

|

10 |

19-11 |

|

|

5 |

10-5 |

|

|

2 |

4-1 |

|

Песок |

850 (предельное значение - 1000) |

100-97 |

|

|

600 |

96-93 |

|

|

400 |

85-75 |

|

|

300 |

47-43 |

|

|

200 |

18-16 |

|

|

149 |

5-4 |

|

|

Не менее 40 |

Менее 4 |

|

Примечание - В таблице приведены рекомендуемые промежуточные градации дисперсности пыли. Для конкретных видов изделий при наличии технического обоснования допускается применять иные промежуточные градации. |

||

5.5.2 Пылевая смесь подается в горизонтальном направлении. Рекомендуется, чтобы образование пылевой смеси происходило путем раздельной подачи пыли (песка) и воздуха при их смешивании при входе в пространство камеры.

5.5.3 Подачу воздуха осуществляют при помощи нескольких воздухопроводящих трубок, образующих в основном ламинарный поток с заданной скоростью (рекомендуется применение трубок с раструбом на конце).

5.5.4 Подачу пыли (песка) осуществляют при помощи отдельного устройства, один из вариантов которого приведен ниже.

Устройство располагают за пределами камеры. Пылевую смесь, приготовленную заранее, насыпают в питающую воронку, из нижнего конца которой пыль может подаваться непрерывной струйкой под действием собственной массы. Воронка снабжена устройством для регулирования количества истекающей пыли. Под нижним концом воронки располагается движущаяся горизонтально непрерывная резиновая конвейерная лента, на которой рядом друг с другом закреплены небольшие открытые емкости. Скорость движения конвейерной ленты можно регулировать при помощи электродвигателя с регулируемой скоростью вращения. Конец конвейера, на котором осуществляется поворот ленты для движения ее нижней части в обратном направлении, располагают внутри камеры над трубками для подачи воздуха. При работе устройства пыль (песок), равномерными порциями попадающая в емкости, перемещается внутрь камеры, при повороте ленты в обратном направлении высыпается и уносится воздушным потоком.

5.5.5 При небольших скоростях движения потока воздуха (менее 10 м/с) для подачи воздуха в камеру вместо указанного устройства может применяться фен.

5.5.6 Для непрерывного контроля концентрации пыли (песка) внутри камер в процессе испытания на пути пылевого потока вблизи образца располагают устройства для контроля концентрации пыли (песка). Устройство рекомендуется выполнять в виде фотоэлемента, на который направлен луч света, проходящий через пылевой поток. Сигнал от фотоэлемента при помощи соответствующего устройства может влиять на скорость электродвигателя, осуществляющего движение конвейерной ленты.

5.5.7 Параметры испытательного режима

Концентрацию пылевой смеси выбирают из ряда: (1,5±0,3); (2,5±0,5); (5±1,5); (6±3) г/м3.

Скорость потока выбирают из ряда: (1,5±0,2) (при v2 = 2,25); (3±0,3) (при v2 = 9); (5±0,5) (при v2 = 25); (10±1) (при v2 = 100); (15±1,5) (при v2 = 225); (20±2) (при v2 =400); (30±3) (при v2 = 900); (40±4) (при v2 = 1600); (50±5) (при v2 = 2500); (100±10) (при v2 = 10000) м/с.

Примечание - v - средняя скорость пылевой смеси. Параметр v2 применяют при сравнительных расчетах абразивного воздействия пыли.

Продолжительность испытаний выбирают из ряда: 2,4,8,24,48 ч.

6 Испытание на статическое воздействие пыли (песка) (испытание 213)

6.1 Испытание проводят одним из методов в соответствии с требованиями к изделию согласно таблице 2.

Обозначение метода испытаний состоит из обозначения испытания и трех цифр обозначений составляющих метода по таблице 2. Например, метод испытаний в непрерывном режиме без разрежения воздуха внутри оболочек при воздействии абразивной непроводящей пыли обозначают: «метод 213-1.2.2».

Методы с применением проводящей пыли применяют для ЭРИ напряжением до 1140 В, предназначенных для работы в среде с наличием проводящей пыли, например в угольных шахтах.

Таблица 2 - Методы и режимы испытаний на статическое воздействие пыли

|

Обозначение (цифры) и наименование составляющей метода испытаний |

Применимость режима испытаний для объекта испытаний |

|||||

|

Вид режима |

Условия разрежения внутри оболочки |

Состав пыли |

Изделия группы 1 (по 4.1) с оболочками категории 1 |

Изделия группы 1 (по 4.1) с оболочками категории 2 |

Изделия группы 2 (по 4.1) |

Пыленепроницаемые подшипниковые узлы машин |

|

Непрерывный (1) |

С разрежением внутри оболочки (1) |

Неабразивная непроводящая (1) |

+ |

- |

+ |

- |

|

Абразивная непроводящая (2) |

+ |

- |

+ |

- |

||

|

Проводящая (3) |

+/- 1) |

- |

+ |

- |

||

|

Без разрежения внутри оболочки (2) |

Неабразивная непроводящая (1) |

+ |

+ |

+ |

- |

|

|

Абразивная непроводящая (2) |

+ |

+ |

+ |

+ |

||

|

Проводящая (3) |

- |

+ |

+ |

- |

||

|

Циклический (2) |

С разрежением внутри оболочки (1) |

Неабразивная непроводящая (1) |

+ |

- |

- |

- |

|

Абразивная непроводящая (2) |

+ |

- |

- |

- |

||

|

Проводящая (3) |

- |

- |

- |

- |

||

|

Без разрежения внутри оболочки (2) |

Неабразивная непроводящая (1) |

+ |

+ |

+ |

- |

|

|

Абразивная непроводящая (2) |

+ |

+ |

+ |

- |

||

|

Проводящая (3) |

- |

+ |

+ |

- |

||

|

Свободное оседание (3) |

|

|

- |

- |

+ |

- |

|

1) Испытания применяют для изделий с требованиями по первой характеристической цифре 5 по ГОСТ 14254 и не применяют для изделий с требованием по первой характеристической цифре 6 по ГОСТ 14254. |

||||||

6.2 Испытание в непрерывном режиме (213-1.1.1, 213-1.1.2, 213-1.1.3, 213-1.2.1, 213-1.2.2, 213-1.2.3)

6.2.1 Испытание проводят по методу ГОСТ 14254 для первых характеристических цифр 5 и 6. Дополнительно к указанному, в ГОСТ 14254 может быть предусмотрено значение разрежения воздуха в оболочке 5 кПа или 10 кПа.

6.2.2 Испытания проводят при содержании в камере пыли по ГОСТ 14254 и при поддержании массовой концентрации пыли в испытательном пространстве камеры Nz = 2 г/м3. Допускается проводить испытание при меньшей массовой концентрации пыли Nk (нo не менее 0,5 г/м3), при этом продолжительность испытаний рассчитывают по формуле

τк = 2τz/Nk

τк - время испытаний при концентрации к;

τz - время испытаний при номинальной концентрации пыли Nz.

6.3 Испытание в циклическом режиме с разрежением воздуха в оболочке изделия (213-2.1.1, 213-2.1.2, 213-2.1.3)

6.3.1 Испытания проводят циклами. Общая продолжительность цикла составляет 6 мин. Каждый цикл состоит из следующих этапов:

а) давление внутри оболочки понижают до достижения заданного разрежения в течение 1 мин;

б) давление в оболочке поддерживают в течение 2 мин;

в) включают подачу пыли в камеру на 30 с. Направление потока пыли сверху вниз;

г) в течение последующих 30 с давление в оболочке повышают до первоначального и выдерживают при этом давлении 2 мин.

После этого цикл повторяют.

6.3.2 Параметры испытательного режима:

- концентрация пыли в камере - 600 г/м2·ч;

- продолжительность испытания 2 ч;

- значение разрежения воздуха в оболочке - 2 кПа или 5 кПа.

Степень разрежения воздуха в оболочке 2 кПа или 5 кПа должна быть указана в НД на изделие.

6.4 Испытание в циклическом режиме без разрежения воздуха в оболочке изделия (213-2.2.1, 213-2.2.2, 213-2.2.3)

6.4.1 Испытание проводят по 6.3 с отличиями, указанными в 6.4.2 и 6.4.3.

6.4.2 Испытания проводят циклами. Общая продолжительность цикла составляет 6 мин. После этого цикл повторяют.

Каждый цикл состоит из следующих этапов:

а) включают подачу пыли в камеру на 30 с. Направление потока пыли сверху вниз;

б) далее до конца цикла дают пыли свободно оседать.

6.4.3 Параметры испытательного режима:

- концентрация пыли в камере - 600 г/м2·ч;

- продолжительность испытания 4 ч.

6.5 Испытание на работоспособность при статическом воздействии проводящей пыли для ЭРИ напряжением до 1140 В (213-1.1.3, 213-1.2.3)

6.5.1 Метод представляет собой испытание изделия в среде цементной пыли с последующей проверкой изделия в камере влажности.

6.5.2 Испытание проводят, как указано в 6.2 для методов 213-1.1.1 и 213-1.2.1, но вместо талька применяют портландцемент марки 400 по ГОСТ 10178 той же дисперсности.

6.5.3 Проверку в камере влажности проводят следующим способом:

а) при транспортировании изделия из камеры пыли в камеру влажности и подготовке его к проведению испытаний необходимо принимать меры, чтобы не допустить изменения состояния образовавшегося при испытании в камере пыли слоя пыли внутри оболочки (стремиться уменьшить вибрацию, толчки, обдув поверхности и т.д.);

б) перед установкой изделия в камеру влажности проводят разгерметизацию оболочки. Разгерметизация должна быть выполнена так, чтобы внутренняя полость оболочки свободно сообщалась с внешней средой. Для выполнения разгерметизации необходимо удалить временные заглушки (если такие были предусмотрены), вскрыть крышки выводных устройств (крышка выводного устройства должна быть приподнята на высоту не менее 15 мм);

в) после окончательной установки и закрепления изделия в камере влажности должны быть выполнены электрические подключения измерительной схемы и термопар и проведена контрольная проверка функционирования схемы для измерения сопротивления изоляции. При этом:

- форма кривой напряжения переменного тока при измерении сопротивления изоляции должна быть практически синусоидальной. Частота напряжения (50±5) Гц;

- источник напряжения постоянного тока должен обеспечивать такую форму напряжения, чтобы при испытании пульсация напряжения не превышала 5 % основной амплитуды;

г) изделие выдерживают в камере влажности при температуре воздуха (40±2) °С.

По достижении теплового равновесия проводят измерение полного и активного сопротивления изоляции между силовыми цепями и корпусом изделия.

Полученные результаты принимают как исходные для сравнения сопротивления изоляции при увлажнении;

д) влажность в камере увеличивают до (93±3) % при температуре (40±2) °С и изделия выдерживают в течение 4 ч. Затем измеряют сопротивление изоляции изделия (полное и активное).

При выполнении измерений напряжение должно прикладываться толчком, а ток утечки должен измеряться в течение не более 0,1 с после приложения напряжения (во избежание подсушки пыли при протекании тока утечки).

Токи утечки должны определяться осциллографированием или другим эквивалентным методом.

6.5.4 Изделие считают выдержавшим испытание, если минимальный уровень сопротивления изоляции силовых цепей относительно корпуса (оболочки) для активного и полного сопротивлений не снизился ниже норм, установленных в НД на изделие.

В НД на изделие могут быть указаны дополнительные критерии, которые должны оценивать работоспособность испытуемого изделия.

6.6 Метод 213-3 - свободное оседание пыли

6.6.1 Испытания проводят для изделий категорий размещения 3 и 4 по ГОСТ 15150 с целью проверки изменения параметров изделий, происходящих в результате свободного оседания пыли на изделия, в частности, параметров, связанных с естественным охлаждением изделий.

6.6.2 Испытания проводят в камере пыли, для которой соотношение высоты к наименьшему внутреннему размеру камеры рекомендуется принимать 4:1. Воздух должен подаваться в верхнюю часть камеры и распыляться горизонтально, чтобы обеспечить равномерное оседание пыли в месте размещения образца. Скорость перемещения воздуха в месте размещения образца - не более 0,1 м/с.

6.6.3 Испытания проводят при температуре (40±2) °С. Изделие размещают в камере для испытаний, после чего температуру в камере медленно (со скоростью не более 0,1 °С/мин) повышают до заданной. Допускается вместо медленного подъема температуры в камере помещать изделие в камеру с заданной температурой и выдерживать до начала испытаний на воздействие пыли не менее 2 ч.

6.6.4 В камеру подают пылевую смесь в течение 1 мин, после чего в течение 59 мин пылевая смесь должна свободно оседать. При этом температуру в камере понижают до температуры лаборатории, причем скорость снижения температуры, измеренной за период не менее 5 мин, должна быть не более 1 °С/мин. Затем камеру оставляют в закрытом состоянии до полного оседания пыли, которое может быть достигнуто за период времени до 12 ч.

6.6.5 Камеру открывают, изделие выдерживают не менее 2 ч для стабилизации, после чего его осторожно извлекают из камеры и проводят необходимые измерения. Допускается без открывания камеры повторять испытания по 6.6.4 до достижения продолжительности испытаний, соответствующих заданным срокам продолжительности пребывания изделия в условиях эксплуатации. При этом учитывают ориентировочные коэффициенты ускорения испытаний по таблице 3.

Таблица 3 - Коэффициенты ускорения испытаний

|

Район эксплуатации изделий |

Ориентировочный коэффициент ускорения |

|

Районы с условно чистой атмосферой (соответствует атмосфере 1 по таблице 8 ГОСТ 15150) |

600-17 |

|

Городские районы |

17-6 |

|

Промышленные районы |

6-3 |

|

Примечание - Коэффициент замедления испытаний по методу 213-3 по сравнению с методом 213-2.2.1 составляет примерно 104. |

|

6.6.6 Состав пыли и размер частиц пыли - такой же, как для метода 213-2.2.1; концентрация пыли - (6±1) г/м2 за 24 ч.

6.7 Испытание подшипниковых узлов машин

6.7.1 Испытание проводят с целью выявления способности уплотнения не допускать проникновения пыли вовнутрь подшипников во время пребывания изделия или подшипниковых узлов изделия в среде с повышенной концентрацией пыли. Испытание проводят, если в стандартах и ТУ на изделие установлены требования по защите подшипниковых узлов изделия от действия пыли.

6.7.2 Если изделие целиком испытывают по одному из установленных в настоящем стандарте методов, то дополнительных испытаний подшипниковых узлов изделия не проводят.

6.7.3 Испытание рекомендуется проводить по методу 213-1.2.2.

6.7.4 Браковочным признаком считают наличие пыли внутри подшипникого узла за уплотнителями (на шариках, в смазке, на рабочих поверхностях колец).

7 Требования безопасности при испытании

7.1 Пылеизоляция камеры должна обеспечивать отсутствие проникновения пыли во внешнюю среду в недопустимых количествах.

7.2 После проведения испытаний камеру не следует открывать до полного оседания пыли в камере.

7.3 Персонал, участвующий в испытаниях, должен быть обеспечен спецодеждой, масками или респираторами, которые следует применять при необходимости.

7.4 Должно быть обеспечено наличие соответствующих устройств для очистки образцов от пыли, включая пылесос.

Приложение А (обязательное)

Определение концентрации пыли в камере

А.1 Определение концентрации проводят с интервалом 1-2 ч, но не менее двух раз за время испытаний.

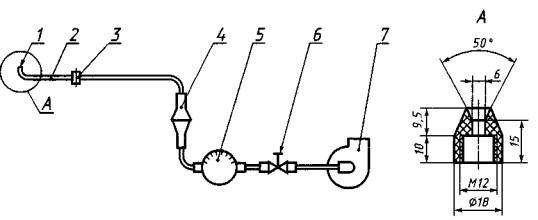

А.2 Для определения концентрации используют заборное устройство, схема которого приведена на рисунке А.1.

1 - насадка; 2 - воздухозаборная трубка; 3 - поворотное устройство;

4 - фильтродержатель; 5 - расходомер; 6 - вентиль; 7 - вакуумный насос

Рисунок А.1 - Заборное устройство

А.3 Отбор пробы пыли для определения концентрации проводят фильтрацией запыленного воздуха через фильтр.

А.4 Отбор пробы проводят в следующей последовательности:

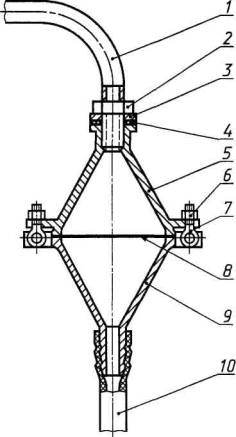

а) фильтр типа АФА-В-18 взвешивают на аналитических весах и устанавливают в фильтродержателе (рисунок А.2):

1 - соединительная трубка; 2,6 - гайка; 3 - шайба; 4 - прокладка;

5, 9 - крышка; 7 - пикт; 8 - фильтр; 10 - резиновая трубка

Рисунок А.2 - Фильтродержатель

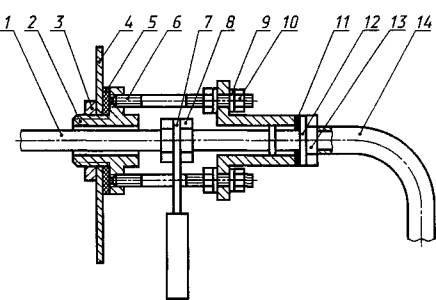

б) поворотным устройством (рисунок А.3) проводят установку воздухозаборной трубки. Отверстие насадки воздухозаборной трубки должно быть установлено перпендикулярно направлению пылевого потока. Допускается отклонение на угол не более 10°;

1 - воздухозаборная трубка; 2 - втулка; 3,8,10,13 - гайка; 4 -

стенка камеры; 5 - прокладка; 6 - шпилька; 7 - рукоятка; 9,12 - шайба; 11 -

прокладка; 14 - соединительная трубка

Рисунок А.3 - Поворотное устройство

в) включают вакуумный насос и проводят отбор пробы.

Время отбора должно быть таким, чтобы навеска отфильтрованной пыли на фильтре была не менее 90-100 мг.

Рекомендуется отбор пробы проводить при постоянном расходе воздуха Q = 20·10-2 м3/мин;

г) после окончания отбора вакуумный насос выключают, воздухозаборную трубку при помощи поворотного устройства устанавливают под углом 90° к пылевому потоку. Фильтр извлекают из фильтродержателя и взвешивают на аналитических весах.

А.5 Концентрацию пыли в камере N, мг/м3, рассчитывают по формуле

N = ΔG/Qt,

где ΔG - разность весов на фильтре до и после отбора, мг;

Q - расход воздуха через фильтр, м3/мин;

t - время отбора пробы, мин.

За концентрацию пыли при испытаниях принимают среднее арифметическое всех определений.

Приложение Б (справочное)

Б.1 Информационные данные о соответствии настоящего стандарта стандарту МЭК 60068-2-68:1994

Таблица Б.1

|

Настоящий стандарт |

МЭК 60068-2-68:1994 |

Степень соответствия |

|||

|

Наименование метода испытания |

Номер метода испытания |

Степень защиты1) |

Наименование метода испытания |

Условное обозначение метода испытания

|

|

|

Испытание на динамическое воздействие пыли (песка) (испытание 212): |

|

|

|

Lc1 |

|

|

испытание с замкнутым циклом перемещения пыли и песка в установке, в том числе: |

212-1 |

|

Испытание с замкнутым циклом перемещения пыли и песка в установке |

Lc1 |

Отсутствует в МЭК. |

|

единый режим для сравнительных испытаний разнородных изделий |

212-1.1 |

- |

Тоже |

- |

Выделение одного из режимов в качестве общего для всех видов изделий, отсутствующее в МЭК, позволяет более четко сравнить свойства разнородных изделий; а также обеспечить преемственность испытаний |

|

испытание конкретных изделий с параметрами режима, установленными в НД на изделие |

212-1.2 |

- |

» |

- |

Соответствует МЭК |

|

испытание при отсутствии замкнутого цикла перемещения пыли и песка в установке |

212-2 |

- |

» |

Lc2 |

Соответствует МЭК, но градации дисперсности пыли и песка округлены для десятичной системы измерений (см. Б.2) |

|

Испытание на статическое воздействие пыли (песка) (испытание 213): |

|

- |

Неабразивная мелкая пыль; свободно оседающая пыль |

La Lb |

Соответствует МЭК |

|

непрерывный режим с разрежением внутри оболочки неабразивной непроводящей пылью |

213-1.1.1 |

IP5X, IP6X |

Непрерывная подача воздуха |

La2 |

- |

|

непрерывный режим с разрежением внутри оболочки абразивной непроводящей пылью |

213-1.1.2 |

IP5X, IP6X |

- |

- |

- |

|

непрерывный режим с разрежением внутри оболочки проводящей пылью |

213-1.1.3 |

IP5X, IP6X |

- |

- |

Соответствует МЭК |

|

непрерывный режим без разрежения внутри оболочки неабразивной непроводящей пылью |

213-1.2.1 |

IP5X, IP6X |

Непрерывная подача воздуха |

La2 |

- |

|

непрерывный режим без разрежения внутри оболочки абразивной непроводящей пылью |

213-1.2.1 |

IP5X, IP6X |

- |

|

|

|

непрерывный режим без разрежения внутри оболочки проводящей пылью |

213-1.2.2 |

IP5X, IP6X |

- |

- |

- |

|

циклический режим с разрежением внутри оболочки неабразивной непроводящей пылью |

213-2.1.1 |

- |

Циклическая подача воздуха |

La1 |

Соответствует МЭК |

|

циклический режим с разрежением внутри оболочки абразивной непроводящей пылью |

213-2.1.2 |

- |

- |

- |

- |

|

циклический режим с разрежением внутри оболочки проводящей пылью |

213-2.1.3 |

- |

- |

- |

- |

|

циклический режим без разрежения внутри оболочки неабразивной непроводящей пылью |

213-2.2.1 |

- |

Циклическая подача воздуха |

La1 |

Соответствует МЭК |

|

циклический режим без разрежения внутри оболочки проводящей пылью |

213-2.2.2 |

- |

- |

- |

Степень защиты 1) |

|

Свободное оседание пыли |

213-3 |

- |

Свободно оседающая пыль |

Lb |

Соответствует МЭК |

|

1) Степень защиты, метод испытаний на соответствие которой по ГОСТ 14254 соответствует методу испытаний на воздействие пыли по настоящему стандарту. Примечание - Для случая, когда стойкость изделия к воздействию пыли обеспечивается оболочками, в МЭК применяют классификацию степеней защиты, методы проверки соответствия этим степеням защиты и обозначение этих методов по МЭК 60529; параллельно в стандартах МЭК может применяться обозначение соответствующих методов испытаний по МЭК 60068-2-68. Для других случаев применяют методы проверки соответствия и обозначения этих методов по МЭК 60068-2-68, причем система обозначений методов по этому стандарту входит в общую систему обозначений основных методов испытаний на воздействие внешних факторов в серии стандартов МЭК 60068. |

|||||

В настоящем стандарте установлены дополнительные требования, отсутствующие в МЭК:

1 Стандарт распространяется на все технические изделия, а не только на ЭРИ;

2 Устанавливает методы испытаний на статическое воздействие пыли при воздействии проводящей и абразивной непроводящей пыли;

3 Устанавливает зависимость продолжительности испытаний от применяемой при испытании концентрации пыли при испытаниях на подтверждение соответствия требований по степеням защиты оболочками и на динамическое воздействие пыли;

4 Устанавливает метод определения концентрации пыли в камере;

5 Устанавливает метод определения пыленепроницаемости подшипников.

Б.2 Градации дисперсности пыли и песка по МЭК 60068-2-68 приведены в таблице Б.2.

Таблица Б.2

|

Вид пыли (песка) |

Размер частиц, мкм, менее |

Содержание в смеси, % по массе |

|

Мелкая пыль |

75 40 20 10 5 2 |

100-96 87-81 70-64 52-46 38-32 20-15 |

|

Крупная пыль |

150 105 75 40 20 10 5 2 |

100-99 86-76 70-60 46-35 30-20 19-11 11-5 5-1,5 |

|

Песок |

850 590 420 297 210 149 |

100-94,5 98,3-93,3 83,5-74,5 46,5-43,5 17,9-15,9 5,2-4,2 |

Ключевые слова: воздействие пыли (песка), методы испытаний, статическое воздействие пыли, динамическое воздействие пыли (песка), климатические внешние воздействующие факторы, технические изделия

|

|