|

||||||||||||||||||||||||

НИИЖБ Госстроя СССР

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ОПРЕДЕЛЕНИЮ СВОЙСТВ АНТИКОРРОЗИОННЫХ ЗАЩИТНЫХ ПОКРЫТИЙ БЕТОНА

Москва 1980

Содержание

Изложены методы испытаний антикоррозионных покрытий бетона и железобетона с использованием комплекса рекомендаций Института по стандартизации СЭВ.

Рассмотрены методы определения свойств различных антикоррозионных покрытий: адгезии, водопроницаемости, паропроницаемости, трещиностойкости, химической стойкости.

Приведены требования и методы испытаний поверхности бетона под покрытие.

Методические рекомендации предназначены для инженерно-технических работников строительных организаций.

ПРЕДИСЛОВИЕ

Настоящие методические рекомендации составлены на основе комплекса рекомендаций по стандартизации (PC) методики испытания антикоррозионных покрытий бетона и железобетона, разработанных делегациями стран - членов СЭВ и Институтом СЭВ по стандартизации и принятых Постоянной комиссией СЭВ по строительству.

Методические Рекомендации содержат описание методов оценки физико-химических свойств антикоррозионных покрытий.

Рекомендации предназначены для подробного ознакомления, освоения и накопления экспериментальных данных при использовании принятых методов испытаний в строительных и коррозионных заводских лабораториях, а также в лабораториях защиты от коррозии отраслевых и строительных институтов. Опыт внедрения этих методов позволит в дальнейшем использовать его при разработке соответствующих государственных стандартов, а также стандартов СЭВ.

Перечень Рекомендаций по стандартизации (PC) СЭВ приведен в приложении 3. В разработке рекомендаций принимали участие Центральная лаборатория коррозии и лаборатория ячеистых бетонов НИИЖБ Госстроя СССР, ЦНИИпромзданий и НИИСФ Госстроя СССР, Проектхимзащита Минмонтажспецстроя СССР, ФТБ ВНР, ИТБ ПНР, ИНЧЕРК СРР, Институт СЭВ по стандартизации (рук. темы М.Ф. Адамович).

Окончательный текст Методических рекомендаций составлен Ф.А. Гришиным и В.В. Шнейдеровой. Редактирование выполнено В.М. Москвиным, Е.А. Гузеевым и И.И. Крупницкой.

При составлении Методических рекомендаций использованы материалы Института ПЭВ по стандартизации.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Методические рекомендации распространяются на лабораторные методы испытания антикоррозионных материалов и покрытий, применяемых при защите бетонных и железобетонных конструкций.

1.2. Рекомендации содержат: методы испытания поверхности бетона, предназначаемой для защиты и требования к защищаемой поверхности, а также методы оценки основных свойств различных антикоррозионных материалов и покрытий: адгезии, водопроницаемости, паропроницаемости, трещиностойкости и химической стойкости.

1.3. Рекомендации предназначены для использования в лабораторных условиях строительных организаций с целью выявления единообразной оценки свойств антикоррозионной защиты строительных конструкций.

2. ОБЩИЕ ПОЛОЖЕНИЯ МЕТОДИКИ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ*

*Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5742-78)

2.1. Требования настоящего раздела распространяются на лакокрасочные покрытия, мастичные, оклеечные, подстилающе-приклеивающие материалы и облицовочные элементы, применяемые для антикоррозионной защиты бетонных и железобетонных строительных конструкций, и содержат общие положения методов испытаний их химической стойкости.

2.2. Испытания указанных видов покрытий и материалов по определению химической стойкости, путем проверки изменений их свойств вследствие воздействия на них химических реактивов, следует проводить лабораторными методами согласно табл. 1.

2.3. Проверку других свойств антикоррозионных покрытий (проницаемости, адгезии, трещиностойкости, эластичности и др.) после воздействия химических реактивов следует проводить в соответствии с рекомендациями на методы определения их свойств.

Понятие и определение

2.4. Химическая стойкость - способность материала или покрытия сохранять свои защитные свойства при воздействии на них различных агрессивных (химических) сред.

Сущность методов

2.5. Сущность методов испытаний химической стойкости покрытий или материалов заключается в определении изменений внешнего вида и параметров образцов покрытий и материалов, возникающих в результате воздействия на них химических реактивов, имитирующих агрессивную среду при эксплуатации.

Изготовление образцов

2.6. Образцы для испытаний химической стойкости следует изготовлять согласно рекомендациям, указанным в табл. 1.

2.7. Для определения изменений физических и геометрических параметров готовят не менее чем по три образца данного покрытия или материала, предназначенных для воздействия на них химических реактивов каждого вида, каждой концентрации и температуры и не менее чем три образца оставляют без воздействия химического реактива, для сравнения показателей.

2.8. Для определения изменений механических параметров готовят не менее чем по три образца данного покрытия или материала для воздействия на них химических реактивов каждого выбранного вида, концентрации, температуры и каждому установленному сроку выдерживания в реактиве, а также не менее чем по три образца для каждого из этих испытаний оставляют без воздействия агрессивных реактивов для сопоставления показателей.

Агрессивная среда

2.9. Для общей проверки химической стойкости в качестве агрессивной среды необходимо использовать следующие химические реактивы (в % по массе - г/100 г раствора):

а) при испытаниях на кислостойкость:

3%-ная серная кислота,

30%-ная '' '' ,

концентрированная серная кислота (плотность 1,84),

|

Параметры |

РС на методы испытаний химстойкости |

|||||

|

лакокрасочных покрытий |

мастичных материалов и покрытий |

подстилающе-приклеивающих материалов |

оклеечных материалов и клеевых соединений |

облицовочных элементов |

||

|

Физические и геометрические |

Внешний вид образцов |

PC 5741-78 |

РС 5740-78 |

РС 5740-78 |

РС 5738-78 |

РС 5739-78 |

|

Проницаемость |

РС 5741-78 |

РС 5740-78* |

РС 5740-78 |

|||

|

Масса |

- |

РС 5740-78 |

РС 5740-78 |

|||

|

Размеры |

- |

РС 5739-78 |

- |

|||

|

Механические |

Прочность на изгиб |

- |

РС 5740-78 |

РС 9739-78 |

- |

- |

|

Прочность на сжатие |

- |

РС 5740-78 |

РС 5739-78 |

- |

- |

|

|

Прочность на растяжение |

- |

- |

- |

РС 5741-78** |

- |

|

|

Относительное удлинение при разрыве |

- |

- |

- |

РС 5739-78** |

- |

|

* Проницаемость мастичных покрытий после воздействия агрессивных сред определяют "электрическим" методом по РС 5741-78

**Эластичность оклеечных материалов после воздействия агрессивных сред оценивает по РС 5739-78 по изменению данных параметров

10%-ная азотная кислота,

40%-ная " " ,

концентрированная азотная кислота (плотность 1,41),

10%-ная соляная кислота,

концентрированная соляная кислота (плотность 1,19),

5%-ная фтористоводородная кислота,

40%-ная " " ,

5%-ная уксусная кислота,

100%-ная " " ,

10%-ная лимонная кислота,

100%-ная олеиновая кислота,

б) при испытаниях на щелочность:

1%-ный гидрат окиси натрия,

10%-ный " " " ,

2%-ный карбонат натрия,

20%-ный " " ,

10%-ная гидроокись аммония,

концентрированная гидроокись аммония (плотность 0,90),

1%-ный мыльный раствор (безводные белые мыльные хлопья);

в) при испытаниях на маслостойкость:

тяжелая нефть (плотность 0,875 + 0,905),

трансформаторное масло,

бензин,

скипидар,

пищевое масло (оливковое масло, хлопковое масло),

гептан

(температура кипения 90 ¸

г) при испытаниях на стойкость в органических растворителях:

100%-ный ацетон,

10%-ный этиловый эфир,

100%-ный этилацетат,

50%-ный этиловый спирт,

96%-ный " " ,

100%-ный дихлорэтан,

100%-ный четыреххлористый углерод,

100%-ный бензол,

10%-ный толуол,

3%-ный фенол,

100%-ный анилин;

д) при испытаниях на стойкость к окислительным веществам:

10%-ный гипохлорид натрия,

3%-ная перекись водорода,

30%-ная " " ,

5%-ная хромовая кислота,

40%-ная " " ;

е) при испытаниях на водостойкость:

10%-ный хлористый натрий,

вода водопроводная,

вода дистиллированная.

2.10. Реактивы должны быть степени чистоты (техн.) по РС 147-74.

2.11. Во время выдерживания образцов температура реактива должна быть 20 ± 2°С. В тех случаях, когда антикоррозионные материалы и покрытия предназначаются для эксплуатации при другой температуре, выдерживание в реактиве следует проводить при соответствующей температуре, принимая одну из следующих величин: 0 ± 2°С; 40 ± 2°С; 60 ± 2°С; 80 ± 2°С; 100 ± 2°С; 125 ± 2°С.

Затем для измерений в установленные сроки сосуды с реактивами и образцами охлаждают до температуры 20 ± 2°С.

2.12. Реактивы необходимо в течение первых 7 сут испытаний перемешивать один раз в сутки, а затем - через каждые 7 сут до конца испытаний.

2.13. Смену реактива при длительных испытаниях необходимо проводить в следующие сроки: 14 сут, 28 сут, 3 мес., а затем через каждые 3 мес. до конца испытаний.

2.14. В конкретных условиях вид, концентрацию и температуру химического реактива применять соответственно условиям практической эксплуатации покрытия в агрессивных средах.

Сроки испытаний

2.15. Определение изменений физических и геометрических параметров проводят в сроки через: 1 сут., 3 сут., 7 сут., 14 сут., 28 сут., 2 мес., 3 мес., 4 мес., 5 мес., 6 мес. и более в специальных случаях.

2.16. Выдерживание в реактиве считается законченным, если образец под влиянием реактива полностью разрушился или при трех следующих друг за другом измерениях не происходит изменения параметров, но в последнем случае выдерживание проводят не менее 28 сут.

2.17. Определение механических параметров проводят после следующей продолжительности воздействия реактивов: 28 сут., 3 мес., 6 мес.

2.18. В случае необходимости испытания можно проводить на образцах, извлеченных из реактива в промежуточные сроки, или в сроки после 6 мес., но тогда, кроме образцов, указанных в пп. 2.6 - 2.8 настоящих Рекомендаций, для каждого дополнительного срока испытаний в реактив помещают дополнительно по 3 образца.

Условия испытания

2.19. Все измерения всех параметров образцов проводят при температуре воздуха 20 ± 2°С и относительной влажности 65 ± 5%.

Проведение испытаний

2.20. При определении физических и геометрических параметров необходимо последовательно проводить следующие операции:

кондиционирование образцов,

измерение массы и размеров,

погружение в реактив,

выдерживание в реактиве,

охлаждение (в случае испытания при температуре реактива выше 20 ± 2°С),

извлечение из реактива,

промывка и протирка,

фиксация внешнего вида и состояния образца,

измерения размеров и массы.

Операции от погружения в реактив до измерения размеров и массы повторяют периодически в установленные сроки до окончания выдерживания в реактиве всех образцов.

2.21. При определении механических параметров необходимо последовательно проводить следующие операции:

измерение размеров образцов,

погружение в реактив,

выдерживание в реактиве,

извлечение из реактива,

промывка и протирка,

высушивание и кондиционирование,

измерение размеров образцов,

фиксация внешнего вида и состояния образцов,

измерение и определение механических и геометрических параметров.

Для определения механических свойств при каждом выбранном сроке выдерживания извлекают из реактива по три образца, а оставшиеся образцы выдерживают до следующих выбранных сроков испытаний.

2.22. Кондиционирование осуществляют согласно техническим условиям поставщика материалов.

Если технические условия отсутствуют, то образец следует выдерживать перед испытаниями не менее 7 сут при температуре 20 ± 2°С и относительной влажности воздуха 65 ± 5%.

2.23.

Измерение массы образцов осуществляют с точностью до 1 мг. Толщину, ширину и

длину измеряют с точностью до

Измерения

каждого размера проводят в трех местах, но не ближе чем

2.24.

Погружение образцов в сосуд с жидкостью (реактивом), осуществляют таким

образом, чтобы она охватывала образец со всех сторон и покрывала его слоем не

менее чем

2.25. Образцы, испытываемые в кислоте, щелочи или в водных растворах, промывают водой, а образцы, испытываемые в нерастворимых в воде неэфирных органических жидкостях, промывают эфирным растворителем. Образцы, испытываемые в эфирных растворителях, не нуждаются в промывке.

2.26. Внешний вид и состояние каждого образца фиксируют в журнале испытаний. Внешний вид может быть зафиксирован фотоснимком.

2.27. Испытание не обработанных в реактиве образцов необходимо проводить одновременно с обработанными образцами.

Результаты испытаний

2.28. За результат испытаний принимают относительные показатели параметров образца после воздействия реактива по формулам

![]()

![]()

![]()

где Р - относительный прирост (убыль) параметра в %,

Pотн- относительное значение (увеличение или уменьшение) параметра в %,

P1 - среднее значение параметра образца до воздействия реактива,

Р2 - среднее значение параметра образца после воздействия реактива,

Pf - значение (увеличение или уменьшение) параметра по отношению к полной поверхности образца в % до воздействия реактива,

F - полная поверхность образца (в см2) до воздействия реактива.

2.29. Средние значения параметров рассчитывают по всем измеренным величинам. Измеренные величины, отличающиеся более чем на 20% от среднего значения, не принимаются в расчет. Если не удаётся получить двух действительных величин, то испытания необходимо повторить.

2.30. Изменение параметра в зависимости от времени может быть изображено графически.

3. МЕТОД ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ ЛАКОКРАСОЧНЫХ ПОКРЫТОЙ НА БЕТОНЕ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5741-78)

3.1. В настоящем разделе рассматриваются методы определения химической стойкости лакокрасочных покрытий, применяемых для защиты бетонных и железобетонных строительных конструкций при воздействии агрессивных сред.

Кроме указаний настоящего раздела, следует также руководствоваться общими положениями определения химической стойкости антикоррозионных покрытий согласно PC 5742-78.

Методы испытаний

3.2. Испытания химической стойкости лакокрасочных покрытий проводят электрическим и визуальным лабораторными методами.

3.3. Электрический метод (пп. 3.5 - 3.19 настоящих Рекомендаций) позволяет оценить проницаемость покрытия после воздействия на него жидкого химического реактива по изменению силы тока, проходящего через образец с покрытием.

3.4. Визуальный метод (пп. 3.20 - 3.24) позволяет оценить стойкость покрытия к воздействию на него химического реактива по признакам изменения внешнего вида лакокрасочного покрытия (сморщивание, пузырение, отклеивание и т.п.) и контролировать по состоянию цементно-песчаного раствора под покрытием.

"Электрический метод" испытаний

Изготовление и подготовка образца

3.5. Испытание покрытий проводят на подложке из цементно-песчаного раствора следующего состава:

1 мас. ч. - портландцемент марки 350 (PC 3217-71),

3 " - стандартный песок (PC 138-73),

0,5 " - вода.

3.6. Подложку

изготовляют в виде плитки размером 100´100´20

мм, в середину которой помещают стальную пластину размером 80´80´0,2±

3.6. Поверхность цементно-песчаных плиток, предназначенная под покрытие, должна удовлетворять требованиям PC 5631-76.

3.7. Образцы с покрытием окрашивают с одной стороны или со всех сторон.

На приготовленные плитки наносят лакокрасочное покрытие по технологии (кистью, краскораспылителем или другим пригодным средством), установленной стандартом, на материал, с количеством слоев и толщиной в соответствии с этим стандартом, но не менее чем три слоя. После нанесения покрытие выдерживают с учетом требований PC 3272-71.

3.8. Определение толщины пленки покрытия осуществляют двумя способами: расчетным путем или толщиномером.

Для расчета толщины испытываемого покрытия необходимо определить расход материала на единицу покрываемой поверхности и по полученным результатам вычислить толщину покрытия с учетом сухого остатка и плотности сухой пленки.

Для контроля

толщины пленки покрытия с помощью толщиномера на краю плитки под покрытием

подклеивают пластинки из металлической фольги размером 40´10

мм, толщиной

3.9. На подготовленный к испытанию образец в центре плитки приклеивают к покрытию стеклянный цилиндр мастикой, стойкой к химическим реактивам (например, смесь эпоксидной смолы или парафина с битумом в соотношении 1 : 1).

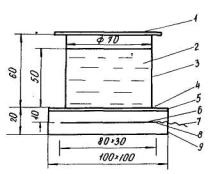

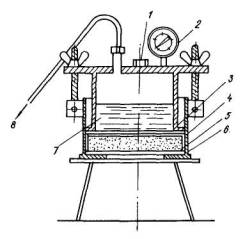

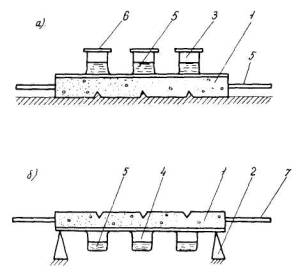

Место примыкания цилиндра к покрытию дополнительно покрывают парафином (рис. 1).

3.10. Для каждого испытания готовят не менее трех комплектов образцов.

3.11. Для испытания необходимы следующие приборы:

регулируемый источник постоянного тока на напряжение 25 В,

амперметр, с точностью до 1 мкА,

вольтметр,

платиновый электрод (площадь сечения около 0,5 см2),

толщиномер,

технические весы.

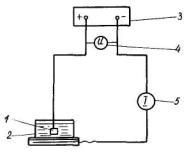

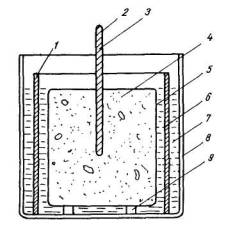

Принципиальная электрическая схема соединения приборов приведена на рис. 2.

3.12. Выбор реактива в качестве агрессивной среды производят по PC 5742-78, разд. 4.

3.13. При испытаниях применяют следующие материалы и приборы:

образцы согласно пп. 3.5 - 3.10 настоящих Рекомендаций,

стеклянный

цилиндр высотой 60±

мастика, стойкая к химическим реактивам,

парафин,

стеклянная пластинка,

5%-ный раствор хлористого натрия (стандартный электролит),

целлюлозная вата,

металлическая

Фольга (размером 10´40

мм, толщиной

Проведение испытания

3.14.

Стеклянный цилиндр (рис. 1)

заполняется стандартным электролитом на высоту

Рис. 1. Общий вид образца

1 - стеклянная пластинка; 2 - агрессивный реактив; 3 - стеклянный цилиндр; 4 - мастика стойкая к агрессивным средам; 5 - лакокрасочное покрытие; 6 - стальная пластина; 7 - медный провод (0,2 - 0,3); 8 - пайка; 9 - плитка из цементно-песчаного раствора

Рис. 2. Принципиальная электрическая схема соединения приборов

1 - подготовленный для испытаний образец; 2 - платиновый электрод; 3 - регулируемый источник постоянного тока; 4 - вольтметр; 5 - амперметр

3.15. Измерение силы тока проводят периодически в следующие сроки после начала испытания: 1 ч, 24 ч, 48 ч, 5 сут, 7 сут, 14 сут, 21 сут, 28 сут.

Испытания могут продолжаться более 28 сут.

3.16. При проведении испытаний в случае электролитного реактива измерения исходной величины и последующих величин силы тока проводят непосредственно в реактиве.

При проведении испытаний не в электролитном реактиве для измерения силы тока реактив выливают и поверхность покрытия насухо вытирают целлюлозной ватой (в случае применения реактивов, которые смешиваются с водой, как покрытие, так и стеклянный цилиндр промывают водой не менее чем 3 раза, после чего насухо вытирают). Затем в стеклянный цилиндр наливают стандартный электролит, выдерживают там в течение 2 ч и после этого измеряют силу тока. После измерения электролит выливают, цилиндр промывают водой и насухо вытирают, затем снова заливают реактив, накрывают цилиндр стеклянной пластинкой и оставляют до следующего срока измерения.

3.17. Одновременно с измерением силы тока при каждом сроке измерения фиксируют внешний вид лакокрасочного покрытия.

Результаты испытаний

3.18. Результатом испытаний являются значения силы тока (мкА), измеренные для каждого образца и изображенные в виде зависимости i = f (t) как функции времени.

Проницаемость покрытия оценивают по виду зависимости силы тока во времени для всех испытуемых образцов.

3.19. При оценке проницаемости покрытия принимают во внимание состояние внешнего вида покрытия.

Визуальный метод испытаний

Изготовление и подготовка образца

3.20. Образцы изготавливают без стальной пластинки внутри плитки и подготавливают в соответствии с пп. 3.5 - 3.9 настоящих Рекомендаций с окраской одной поверхности.

3.21. Для одного испытания готовят 6 образцов (5 образцов - для испытаний с воздействием химических сред и 1 эталон для сравнения внешнего вида).

Выбор реактивов в качестве агрессивной среды производят по РC 5742-78, разд. 4.

Примечание. При использовании реактива, выделяющего агрессивный газ или пар, одновременно данным методом могут быть проведены испытания стойкости покрытия к воздействию газообразной агрессивной среды. Для этого необходимо дополнительно приготовить по пп. 3.20 - 3.21 соответствующее количество образцов и при испытаниях накрывать ими цилиндры вместо стеклянных пластинок.

3.22. Материалы, приспособления, оборудование:

образцы, приготовленные по пп. 3.20 - 3.21 настоящих Рекомендаций,

стеклянный

цилиндр высотой 60±

мастика, стойкая к химическим реактивам,

парафин,

стеклянная пластинка,

магнитный толщиномер,

металлическая

фольга (размером 10´40

мм, толщиной

технические весы.

Проведение испытания

3.23.

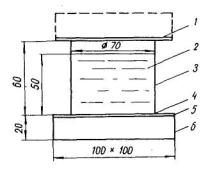

Стеклянный цилиндр (рис. 3)

заполняют реактивом на высоту

3.24. Образцы осматривают и проверяют периодически в сроки по PC 3742-78.

В эти сроки жидкость из цилиндра сливают и сравнивают внешний вид лакокрасочного покрытия с эталоном, не подвергаемым воздействию реактива. Помимо визуального определения изменения внешнего вида делают также и фотоснимки покрытия.

По окончании осмотра и фиксации наблюдений в цилиндры наливают реактив и накрывают стеклянной пластинкой.

3.25. В пределах установленных сроков испытание проводят до тех пор, пока покрытие начинает разрушаться (сморщивание, пузырение, отклеивание и т.д.).

При появлении первых признаков разрушения покрытия на одном образце удаляют стеклянный цилиндр, фиксируют внешний вид покрытия, а плитку с покрытием распиливают или раскалывают так, чтобы плоскость разрушения была перпендикулярна окрашенной поверхности подвергавшейся воздействию реактива. Если обнаружено при этом начало разрушения цементно-песчаного слоя под покрытием, то глубину разрушения и, если это необходимо, характер продуктов воздействия реактива определяют пригодными для этого способами. В этом случае прекращают испытания всех параллельных образцов и такими же способами оценивают результаты их испытаний.

1 - стеклянная пластина (или образец с покрытием);

2 - агрессивный реактив; 3 - стеклянный цилиндр; 4 - мастика, стойкая к агрессивных средам; 5 - лакокрасочное покрытие; 6 - плитка из цементно-песчаного раствора

Если же поражение цементно-песчаного слоя под покрытием первого распиленного образца не обнаружено, то испытания продолжают на оставшихся образцах до следующего срока осмотра и проверки состояния образца.

3.26. Для оценки химической стойкости покрытия следует учитывать результаты испытаний всех 5 образцов по времени.

Оформление результатов испытания

3.27. Условия и результаты испытания должны быть оформлены в виде протокола, содержащего:

1) условия испытаний:

вид образца,

состав раствора для изготовления подложки,

наименование лакокрасочного покрытия,

технология нанесения (количество слоев, температура и относительная влажность воздуха в ходе нанесения),

время выдержки покрытия до испытания,

толщина покрытия,

вид, концентрация и температура химического реактива;

2) результаты испытаний химической стойкости лакокрасочных покрытий по пп. 3.5 - 3.19 настоящих Рекомендаций:

значения силы тока (мкА), измеренные по всем срокам и изображенные в виде зависимости от времени для каждого образца,

внешний вид покрытия при каждом испытательном сроке для каждого образца;

3) результаты испытаний химстойкости лакокрасочных покрытий по пп. 3.20 - 3.26 настоящих Рекомендаций:

начало разрушения (конец испытания) покрытия для каждого образца в сут,

внешний вид покрытия при каждом испытательном сроке,

другие результаты (в случае необходимости),

дата испытания и фамилия испытателя.

4. МЕТОД ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ МАСТИТЫХ И ПОДСТИЛАЮЩЕ-ПРИКЛЕИВАЮЩИХ МАТЕРИАЛОВ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5740-78)

4.1. В настоящем разделе рассматриваются методы определения химической стойкости мастичных и подстилающе-приклеивающих материалов покрытий, применяемых для бетонных и железобетонных строительных конструкций при воздействии жидких химических сред.

Кроме указаний настоящего раздела следует также руководствоваться общими положениями определения химической стойкости покрытий по PC 5742-78.

Методы испытаний

4.2. Для определения химстойкости мастичных материалов и покрытий, а также подстилающе-приклеивающих материалов для облицовочных покрытий следует использовать следующие лабораторные методы испытаний:

количественный метод определения массы и размеров,

количественный метод определения прочности на изгиб и на сжатие,

качественный метод определения проницаемости мастичного покрытия,

качественный метод определения внешнего вида покрытий и материала.

Определение массы и размеров

4.3. Приборы:

шаблон для изготовления образца,

штангенциркуль,

аналитические весы,

сосуд, пригодный для хранения химической среды с образцами.

4.4. Испытания мастичных материалов с заполнителем

крупностью до

4.5. Количество образцов, выбор реактивов в качестве агрессивной среды, сроки выдерживания, условия и проведение испытаний в реактиве принимать по PC 5742-78.

4.6. Расчет результатов испытаний после воздействия реактивов следует проводить по PC 5742-78, разд. 8, формула (1).

Определение прочности на изгиб и на сжатие

4.7. Приборы:

шаблон, служащий для изготовления образца,

штангенциркуль,

сосуд, пригодный для хранения химической среды с образцами,

машина для испытания на изгиб и на сжатие с точностью отсчета не менее 2%.

4.8.

Определение прочности на изгиб и на сжатие следует проводить на образцах в виде

призм размером 20±0,5´20±0,5´80±

4.9. Количество образцов, выбор реактивов в качестве агрессивной среды, сроки выдерживания, условия и проведение испытаний в реактиве следует принимать по PC 5742-78.

4.10. При проведении испытаний по определению прочности на изгиб и на сжатие допускается определять изменение массы и размеров на этих же образцах.

4.11. После воздействия химических реактивов в установленные сроки сначала испытывают образцы на изгиб, а затем все половинки образцов испытывают на сжатие.

4.12. При испытании прочности на изгиб должны соблюдаться следующие условия:

опорные ролики под образцом и ролик, передающий силу при изгибе, должны быть параллельны между собой;

ролик, передающий силу при изгибе, должен размещаться в плоскости посередине между опорными роликами;

расстояние

между осями опорных роликов долено быть

диаметр

роликов должен быть

скорость наростания силы при изгибе или движения штока должна быть соответственно 50 Н/с или 5 мм/мин.

4.13. Для

определения прочности на сжатие служат две опорные стальные плитки с размерами

сжимающей поверхности 20´20 мм. Испытуемые половинки образца помещают в

пресс таким образом, чтобы опорные плитки были расположены одна против другой

на расстоянии

Скорость наростания сжимающей силы или движения штока должна быть соответственно 50 Н/с или 5 мм/мин.

Обработка результатов измерений

4.14. Прочность на изгиб определяют для каждого образца по формуле

![]()

где σi - прочность на изгиб в Па;

М - изгибающий момент в H·м;

W - момент сопротивления в м3;

Pi - сила при изгибе в момент разрушения образца в Н;

L - расстояние между опорными роликами в м;

b - ширина образца в м;

n - толщина образца в м.

4.15. Прочность на сжатие определяют по формуле

![]()

где σс - прочность на сжатие в Па;

Рс - сжимающая сила при разрушении образца в Н;

f - площадь сечения образца, перпендикулярная направлению сжимающей силы в м2.

4.16. Расчет результатов испытаний при воздействии реактивов следует проводить по PC 5742-78, разд. 8, формула (2).

Определение проницаемости

4.17. Определение проницаемости после воздействия реактива проводят на образцах с мастичным материалом, нанесенным на цементно-песчаные плитки не менее чем в два слоя.

4.18. Определение проницаемости следует проводить по PC 5741-78. Допускается испытания проводить по PC 5741-78, разд. 3.

4.19. Срок воздействия реактивов на покрытие должен быть не менее 2 мес.

Оформление результатов

4.20. Условия и результаты испытаний должны быть оформлены в виде протокола, содержащего:

1) условия испытаний:

наименование мастичного или подстилающе-приклеивающего материала,

вид и размеры образца,

способ изготовления образца,

соотношение смеси (в случае мастик с несколькими компонентами),

температура и относительная влажность воздуха при изготовлении образца,

вид, концентрация и температура химического реактива,

характеристика и пределы измерения машины для испытания на сжатие и на изгиб.

При определении проницаемости:

технология нанесения мастики,

нанесенное количество слоев,

толщина мастичного покрытия;

2) результаты испытаний:

масса и размеры (в процентах по отношению к первоначальному состоянию образца),

внешний вид мастичного образца после воздействия химического реактива,

прочность на изгиб и на сжатие (в процентах по отношению к первоначальному состоянию образца),

значение силы тока (мкА), измеренные по всем срокам и изображенные в виде зависимости от времени для каждого образца, дата испытания и фамилия испытателя.

5. МЕТОД ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ ОКЛЕЕЧНЫХ МАТЕРИАЛОВ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5739-78)

5.1. В настоящем разделе рассматриваются методы определения химической стойкости и эластичности мягких оклеечных материалов и их клеевых соединений, применяемых для защиты бетонных и железобетонных строительных конструкций к воздействию жидких химических сред.

Кроме указаний настоящего раздела следует также руководствоваться общими положениями определения химической стойкости покрытий по PC 5742-78.

Методы испытаний

5.2. Для определения показателей химической стойкости оклеечных материалов и их клеевых соединения к воздействию химических сред следует применять количественные лабораторные методы:

метод определения массы и размеров,

метод определения прочности на растяжение и относительного удлинения при разрыве.

Для определения показателей эластичности оклеенных материалов следует применять метод определения прочности на растяжение и относительного удлинения при разрыве.

Определение массы и размеров

5.3. Приборы:

ножницы или нож,

аналитические весы,

штангенциркуль,

микрометр,

сосуд, пригодный для хранения химической среды с образцами.

5.4. В

качестве образца из испытуемого материала вырезают плитки исходной толщины и

размером 50´50±

5.5. Количество образцов, выбор реактивов в качестве агрессивной среды, сроки выдерживания, условия и проведение испытаний в реактиве определяют по PC 5742-78.

5.6. Расчет результатов испытаний при воздействии реактивов следует проводить по PC 5742-78 разд. 8, формула (1).

Определение прочности на растяжение и относительного удлинения при разрыве

5.7. Для испытаний при растяжении материалов следует применять:

оборудование по PC 500-68 или PC 1519-68;

сосуд, пригодный для хранения химической среды с образцами;

целлюлозную вату.

5.8. Образцы

оклеечного материала при толщине

5.9. Количество образцов, выбор реактивов в качестве агрессивной среды, сроки выдерживания, условия и проведение испытаний в реактиве определяют по PC 5742-78.

5.10. Определение прочности на растяжение относительного удлинения при разрыве на образцах, подвергаемых и не подвергаемых воздействию реактива, следует проводить по PC 500-68 и PC 1519-68.

5.11. Для проверки показателей эластичности при воздействии химических сред выдерживать образцы в реактиве следует при двух различных температурах: 20±2°С и 70±2°С (допускается выдерживать при температурах по PC 5742-78).

После выдерживания образцов в реактиве с температурой 20±2°С их испытывают на машине сразу же после промывки. Если выдерживание в реактиве проводилось при температуре более 20±2°С, то сначала реактив с образцами охлаждают любым способом до температуры 20°С, выдерживают при этой температуре в течение 1 ч, а затем образцы вынимают из реактива, промывают и испытывают.

5.12. Расчет результатов испытаний после воздействия реактивов следует проводить по PC 5742-78, разд. 8, формула (2).

Химическая стойкость клеевого соединения

5.13. Для поверки химической стойкости клеевого соединения оклеечных материалов применяются количественный метод определения прочности на растяжение и относительного удлинения при разрыве в соответствии с указаниями пп. 5.7 - 5.12 настоящих Методических рекомендаций.

5.14. Образцы

для испытаний следует готовить так, чтобы клеевой шов находился посередине

растягиваемой части образца. Листы материала следует склеивать

"внахлест" при ширине шва

Оформление результатов

5.15. Условия и результаты испытания должны быть оформлены в виде протокола, содержащего:

1) условия испытаний:

наименование наклеенных материалов,

толщина оклеечных материалов,

температура и относительная влажность воздуха в ходе испытаний,

вид концентрации и температура химического реактива,

характеристика метода для испытания на растяжение,

характеристика клея и технология склеивания,

выдержка склееных образцов до испытания;

2) результаты испытаний: вид и размеры образца,

масса и размеры (в процентах по отношению к первоначальному состоянию образца),

внешний вид оклеечного материала и соединения после воздействия реактива,

величина прочности на растяжение и относительного удлинения при разрыве образца материала и соединения (в процентах по отношению к первоначальному состоянию образца),

дата испытания и фамилия испытателя.

6. МЕТОД ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ ОБЛИЦОВОЧНЫХ ЭЛЕМЕНТОВ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5738-78)

6.1. В настоящем разделе рассматривается метод определения химической стойкости облицовочных элементов, применяемых для защиты бетонных и железобетонных строительных конструкций.

Требования настоящего раздела не распространяются на полимерные облицовочные материалы.

Сущность метода

6.2. Сущность метода заключается в определении потери массы размельченного облицовочного элемента, в результате воздействия агрессивной жидкости.

Материалы, приспособления

6.3. Приборы:

набор сит (ТС 221-64),

сушильный шкаф,

фильтр,

аналитические весы,

92%-ный раствор серной кислоты,

колба 500 мл,

дефлегматор,

подогревающее оборудование,

фильтровальная бумага,

5%-ный раствор хлористого аммония,

5%-ный раствор азотнокислого серебра,

калильня,

фарфоровый тигель,

35%-ный раствор гидрата окиси натрия.

Подготовка проб

6.4. Из облицовочного

элемента готовят усредненную пробу в следующем порядке. Размельченные до

Проведение испытания

6.5. Для определения кислотостойкости и щелочестойкости

проводят не менее двух параллельных испытаний. Для каждого испытания в колбу

емкостью 500 мл взвешивают по

при определении кислотостойности - 100 мл 92%-ной серной кислоты;

при определении щелочностойкости - 200 мл 35%-ного раствора гидроокиси натрия.

Колбу соединяют с притертым дефлегматором и находящуюся в ней жидкость нагревают таким образом, чтобы через 15-20 мин наступило кипение, а затем выдерживают её в состоянии спокойного кипения в течение 3 ч. После кипячения дефлегматор снимают, внутреннюю его трубку промывают дистиллированной водой, а промывную жидкость собирают в фарфоровый тигель, содержимое колбы отстаивают в течение 1 ч, после остывания осторожно разбавляют 50 мл дистиллированной воды и доливают без потерь содержимое фарфорового тигеля.

В целях ускорения последующей фильтрации, в колбу наливают массу диспергированной в воде фильтровальной бумаги и эту же массу помешают в воронку с фильтровальной бумагой, через которую отцеживают содержимое колбы. К остатку в колбе доливают 50 мл горячей дистиллированной воды и 5 мл горячего 5%-ного раствора хлористого аммония, снова отцеживают и так повторяют до тех пор, пока в колбе остаются частицы материала. Оставшийся на фильтре материал промывают до исчезновения реакции хлорида, что проверяет пробой 5%-ного раствора азотнокислого серебра. Промытый материал вместе с фильтровальной бумагой помещают на часовое стекло, высушивают в сушильном шкафу, затем, поместив его в заранее прокаленный и взвешенный фарфоровый тигель, сжигают и прокаливают до постоянной массы при температуре 700°С.

6.6. Если имеется необходимость определить химическую стойкость облицовочных элементов к другим жидким агрессивным средам, испытания проводят в соответствии с п. 6.5 настоящего раздела в агрессивном реактиве, выбранном по РС 5742-78.

Вычисление результатов испытаний

6.7. Растворимость материала под воздействием агрессивного реактива характеризуется потерей массы в процентах по отношению к первоначальной массе и рассчитывается по PC 5742-78, формула (1).

6.8. Кислотостойкость, щелочестойкость и стойкость к агрессивным реактивам характеризуется относительным изменением массы в процентах по отношению к первоначальной массе и рассчитывается по PC 5742-78, формула (2).

6.9. За результат испытаний химической стойкости принимают среднее арифметическое значение измерений двух проб. Если расхождение между двумя значениями превышает 10%, испытание следует повторить.

Оформление результатов

6.10. Результаты испытаний должны быть оформлены в виде протокола, в котором указывается:

наименование облицовочного элемента;

растворимость материала (потеря массы в процентах по отношению к первоначальной массе):

в кислоте,

в щелочи,

в других агрессивных реактивах;

стойкость материала (изменение массы в процентах по отношению к первоначальной массе):

к кислоте,

к щелочи,

к другим агрессивным реактивам;

дата проведения испытаний и фамилия испытателя.

7. МЕТОД ОПРЕДЕЛЕНИЯ АДГЕЗИИ ЛАКОКРАСОЧНЫХ, МАСТИЧНЫХ И ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ К БЕТОНУ*

Определение понятия

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5633-76).

7.1. Адгезия антикоррозионных покрытий - прочность сцепления между поверхностями слоя покрытия и бетонной основы.

Сущность методов

7.2. Метод количественного определения адгезии заключается в измерении силы отрыва антикоррозионного покрытия от основы при помощи приклеенного к покрытию металлического диска и динамометра.

Метод может быть применен в лаборатории на образцах, так и на строительной площадке непосредственно на элементах конструкций.

7.3. Метод качественной оценки адгезии (метод сетчатого надреза) заключается в нанесении на антикоррозионных покрытиях перпендикулярных один другому надрезов, образующих квадраты, отрыва надрезанного покрытия при помощи клейкой ленты и оценке адгезии по количеству оторвавшихся от основы квадратов.

Виды испытаний

7.4. Лабораторные испытания проводят для выбора материалов и эффективной системы антикоррозионного покрытия, а также для оценки адгезии покрытий после воздействия на них агрессивных сред и после старения.

7.5. Производственные испытания на месте строительства проводятся для контроля и качественной оценки адгезии антикоррозионных покрытий.

Оборудование, материалы и инструменты

7.6. Для проведения испытаний применяют:

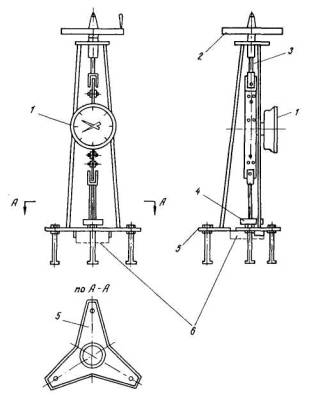

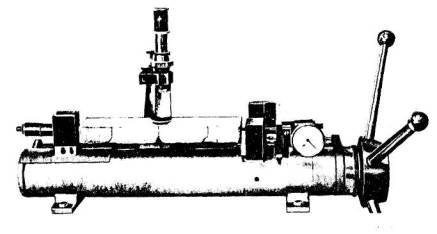

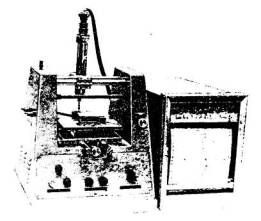

аппарат для определения адгезии с динамометром для измерения сил до 5000 Н. Принципиальная схема аппарата дана на рис. 4;

образцы, подготовленные согласно пп. 7.7 - 7.14 настоящих Методических рекомендаций;

материалы для антикоррозионного покрытия;

эпоксидный клей;

клейкая лента;

органический растворитель;

шпатель;

проволочная щетка;

нож для нанесения сетки (хирургический скальпель);

металлическая линейка или шаблон для разметки сетки;

металлические

диски диаметром

Рис. 4. Принципиальная схема аппарата для определения адгезии с динамометром

1 - динамометр; 2 - маховичок; 3 - шток; 4 -металлический диск; 5 - основание; 6 - место установки цементно-песчаной плитки

Размеры и подготовка образцов

7.7. В качестве основы под покрытие для лабораторных

испытаний применяет плиты размерами 100´100 мм и толщиной не

менее

портландцемент марки не менее 350,

по PC 3217-71 . . . . . . . . . . . . . . . . . . . . . . . . 400 кг/м3;

плотный естественный заполнитель

с зернистостью,%:

свыше 0 до

" 0,2 " 0,8 " . . . . . . . . . . . . . . . . . . . . 20

" 0,8 " 2 " . . . . . . . . . . . . . . . . . . . . . 30

" 2 " 5 " . . . . . . . . . . . . . . . . . . . . . 40

водоцементное отношение В/Ц . . . . . . . . . . 0,5

7.8. Плиты одни сутки выдерживают в формах, затем их освобождают от форм и хранят 6 сут во влажной среде и 21 сут в помещении при температуре 20±2°С и относительной влажности воздуха 65±5%.

7.9. Поверхность цементно-песчаных плит, предназначенная для нанесения антикоррозионных покрытий, очищают проволочной щеткой от цементного молока, а затем - волосяной щеткой от пыли. После очистки поверхность должна соответствовать требованиям PC 5631-76.

7.10. Для лабораторных испытаний адгезии лакокрасочные и мастичные материалы наносят на очищенную поверхность цементно-песчаных плит согласно технологии, установленной изготовителями антикоррозионных материалов.

Образцы облицовочного материала изготавливают в виде квадратных плиток с размерами 50´50 мм, с толщиной исходного материала, который наклеивают подстилающей замазкой или мастикой на очищенную поверхность цементно-песчаных плит.

7.11. Плиты с нанесенным покрытием кладут в лабораторный шкаф с температурой 20±2°С к относительной влажностью 65±5% и выдерживают в течение срока, предписанного для принятия в эксплуатацию соответствующего материала. Для лакокрасочных покрытий сроки выдержки принимать по PC 3272-71.

7.12. После выдерживания в шкафу производят надрез

лакокрасочного или мастичного покрытия до основы по окружности диаметром

Далее к покрытию приклеивают эпоксидным клеем металлические диски, поверхность которых предварительно должна быть очищена и обезжирена путем обжига.

С истечением срока твердения клея, предписанного изготовителем, проводят испытания адгезии.

7.13. Для лабораторного испытания каждой системы покрытия изготовляют по пять образцов.

7.14. При производственных испытаниях на каждом элементе конструкции

выбирают пять площадок для измерений. На каждой площадке должно быть сделано не

менее трех измерений, на расстоянии не менее

Проведение испытаний

Количественные лабораторные испытания

7.15. Образцы, приготовленные в соответствии с требованиями пп. 7.7 - 7.14 настоящих Рекомендаций закрепляют под основанием аппарата, как показано на рис. 4 и соединяют шток динамометра с металлическим диском. Усилие отрыва при испытаниях должно быть направлено перпендикулярно плоскости покрытия.

Прочность сцепления покрытия с цементно-песчаной плиткой определяют при постоянной скорости движения штока аппарата, равной 5 мм/мин.

Производственные испытания

7.16. Для определения адгезии лакокрасочных и мастичных антикоррозионных покрытий на месте строительства используют качественный метод сетчатого надреза (см. п. 7.3).

На покрытии по

линейке или шаблону делают шесть параллельных надрезов на всю глубину покрытия

и столько же перпендикулярных им надрезов, образующих квадраты со стороной по

Оценку адгезии проводят по количеству оторвавшихся квадратов и выражают в процентах по отношению ко всему количеству надрезанных квадратов.

7.17.

Сплошность адгезии мастичных и облицовочных покрытий определяют путем

простукивания с помощью стального молотка массой

Выбор мест для испытания и способ расчета площади отслоившегося покрытия устанавливают по согласованию с заказчиком.

7.18. Для количественного определения адгезии непосредственно на строительной конструкции применяют метод по п. 7.2 на выбранных местах, как указано в п. 7.14 настоящих Рекомендаций.

Расчет результатов

7.19. Определение адгезии проводят на основе измеренных значений силы отрыва.

Адгезию рассчитывают по формуле

![]()

где σ - значение адгезии в Па;

Smt - средняя сила отрыва в Н;

F - площадь отрываемого участка покрытия в м2.

7.20. Результатом испытаний является среднее арифметическое значение адгезии из 5 измерений. Значения адгезии, отклоняющиеся более 20% от средней арифметической величины, считают недействительными и исключают из расчета. Если действительных значений меньше трех, то испытания следует повторить.

7.21. Визуально контролируют также характер разрыва: между слоями покрытия, по поверхности или в толще цементно-песчаной плитки.

Соотношение величин площади по характеру разрыва исчисляют в процентах от площади всего отрываемого участка покрытия. Полученные результаты заносят в журнал испытаний.

Протокол испытаний

7.22. Результаты испытаний оформляют протоколом, в который включаются следующие данные:

вид и характеристика испытуемого антикоррозионного покрытия;

вид и характеристика подстилающего слоя для облицовки;

оценки качества поверхности цементно-песчаных плит согласно PC 5631-76;

технология нанесения антикоррозионного покрытия на образцах;

температура и влажность воздуха во время испытания;

способ хранения образцов в период приклеивания диска;

метод испытаний;

результаты испытаний;

среднее значение адгезии в Па;

визуальная оценка характера разрыва (в %);

оценка адгезии при простукивании молотком (в процентах от испытуемой поверхности);

заключение по результатам испытаний;

дата испытаний.

8. МЕТОД ОПРЕДЕЛЕНИЯ АДГЕЗИИ ОКЛЕЕЧНЫХ ПОКРЫТИЙ К БЕТОНУ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5632-76)

8.1. В настоящем разделе рассмотрены методы определения адгезии антикоррозионных покрытий из пленочных приклеиваемых материалов (например, пленок на базе полиизобутилена, поливинилхлорида, каучука и др.), наклеенных на поверхность бетонных или железобетонных конструкций.

Определение понятия

8.2. Адгезия оклеечного покрытия - прочность сцепления между поверхностями пленочных приклеиваемых материалов и бетонной основы.

Сущность методов

8.3. Метод количественного определения адгезии заключается

в определении силы, необходимой для отрыва испытуемого покрытия от бетонного

основания. Метод отрыва применяется для определения адгезии приклеиваемых

пленочных материалов толщиной не менее

8.4. Метод качественного определения адгезии покрытия основывается на визуальной оценке адгезии по характеру отрыва вырезанной полосы покрытия.

Виды испытаний

8.5. Лабораторные испытания методом, изложенным в п. 8.3 настоящих Рекомендаций применяет для выбора клея и системы защитного покрытия бетонных и железобетонных конструкций.

8.6. Производственные испытания методом, изложенным в п. 8.4, применяют для контроля качества нанесения оклеечных покрытий на поверхность конструкций в условиях строительной площадки.

Размеры и подготовка образцов

8.7. Образцы изготовляет из приклеиваемого пленочного материала в форме лент размерами 350´50 мм. Толщину образца принимают по толщине испытуемого материала. Ленты при вырезке ориентируют по длине вдоль направления каландрирования.

8.8. В качестве основания для наклейки лент применяют плиты размерами 150´60´20 мм, которые формуют из цементно-песчаного раствора следующего состава:

портландцемент марки 350 (по PC 3217-71) . . . . 400 кг/м3;

плотный естественный заполнитель с зернистостью,%:

свыше 0 до

" 0,2 " 0,8 " . . . . . . . 20;

" 0,8 " 2 " . . . . . . . 30

" 2 " 5 " . . . . . . . 40

водоцементное отношение В/Ц . . . . . . . . . . . . . . . . 0,5.

8.9. Плиты выдерживают одни сутки в формах, затем их освобождают от форм и хранят 6 сут во влажной среде и 21 сут в лабораторном шкафу при температуре 20±2°С, при относительной влажности воздуха 65±5%.

8.10. Поверхность плит, предназначенную для наклейки на нее лент, очищают проволочной щеткой от цементного молока, а затем от пыли волосяной щеткой. Поверхность должна отвечать требованиям PC 5631-76, табл. 1.

8.11. Ленты очищают от пыли и загрязнения с помощью влажной ветоши или другими способом, в зависимости от вида загрязнения. После очистки ленты плиты выдерживают не менее 48 ч при температуре 20±2°С и относительной влажности воздуха 65±5%.

8.12. После выдерживания ленты приклеивают к цементно-песчаным плитам клеем, предназначенным для наклейки данного материала в производственных условиях. Ленту приклеивают к плите по всей длине, оставляя один конец свободным.

8.13. Для испытаний заготовляют пять комплектов плит с лентами.

Оборудование, материалы и инструменты

8.14. Для проведения испытаний применяют:

цементно-песчаные плиты, подготовленные по пп. 8.8 - 8.9 настоящих Рекомендаций;

клей;

приклеиваемый пленочный материал;

органический растворитель;

шпатель или щетку для нанесения клея;

металлическую щетку;

волосяную щетку;

резак (гильотина);

нож;

пинцет;

испытательную машину с механическим приводом и со шкалой.

Шкалу испытательной машины нужно подбирать так, чтобы отклеивающая сила находилась в пределах от 15 до 85% диапазона шкалы. Испытательная машина должна обеспечивать при отклеивании ленты постоянную скорость движения зажима, равную 50±5 мм/мин. Силоизмеритель должен на заданной скорости отклеивания работать по возможности без инерции, обеспечивать измерение нагрузки с погрешностью не более 1% от измеряемой величины.

Зажимы, предназначенные для крепления плиток и лент, должны быть присоединены к неподвижной и подвижной частям машины так, чтобы они могли свободно устанавливаться под действием нагрузки, при этом продольная ось испытываемой ленты должна совпадать со средней линией зажимов и направлением действия отклеивающей силы. Зажимы должны обеспечивать надежное крепление ленты и плитки.

Проведение испытаний

8.15. Лабораторные испытания проводят согласно п. 8.3 настоящих Рекомендаций.

Плиту с

наклеенной лентой после высыхания клея закрепляют дополнительным

приспособлением к зажиму испытательной машины. Свободный конец ленты перегибают

на 180° и закрепляют вторым зажимом. После этого осуществляется пуск машины. Во

время испытаний величину отклеивающей силы записывают через каждые 15 мин хода

зажима до момента полного отделения ленты от плитки (предварительно на плитку

наносят метки через

8.16. Оценку адгезии для каждого образца делают на основании записанных величин силы отклеивания. Первую и последнюю величины силы исключают, а по оставшимся значениям рассчитывают среднюю арифметическую величину.

8.17. Прочность сцепления (адгезию) для каждого образца покрытия вычисляют по формуле

![]()

где τ - прочность сцепления в Н/мм;

Smt - средняя сила отклеивания для образца в Н,

В -

ширина образца, равная

8.18. За результат испытания принимают среднюю арифметическую величину из пяти значений прочности сцепления. Значения, отклоняющиеся больше чем на 20% от средней арифметической величины, считаются недействительными и исключаются из расчета. Если действительных значений меньше трех, то испытания следует повторить.

8.19. Производственные испытания проводят согласно п. 8.4 настоящих Рекомендаций в атмосферных условиях.

На готовом оклеечном покрытии железобетонной конструкции острым ножом делают надрезы до основания в форме прямоугольника с размерами сторон 5´10 см. С помощью пинцета вырезанное покрытие отделяют от основания. Адгезию оценивают при этом визуально по характеру отрыва покрытия. Визуально устанавливают также наличие неприклеенных мест.

Протокол испытаний

8.20. Результаты испытаний оформляют протоколом, в который включаются следующие данные:

вид и характеристика приклеиваемого пленочного материала;

вид и характеристика клея;

оценка качества поверхности цементно-песчаных плит, согласно PC 5631-76;

технология наклейки образцов;

температура и относительная влажность воздуха при испытаниях;

выдержка образцов с момента наклейки до определения адгезии;

метод испытаний;

результат испытаний (адгезия в Н/мм или визуальная оценка);

дата испытаний.

9. МЕТОД ОПРЕДЕЛЕНИЯ ВОДОПРОНИЦАЕМОСТИ ЛАКОКРАСОЧНЫХ, МАСТИЧНЫХ И ОКЛЕЕЧНЫХ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА БЕТОН*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5630-76)

9.1. В настоящем разделе рассматриваются лабораторные методы испытаний проницаемости воды и водных растворов под давлением или без давления через лакокрасочные, мастичные или оклеечные антикоррозионные покрытия, наносимые на поверхность бетонных и железобетонных строительных конструкций.

Понятие и определение

9.2. Водопроницаемость лакокрасочного, мастичного или оклеечного антикоррозионного покрытия - способность покрытия пропускать воду или водяные растворы.

Сущность методов

9.3. Сущность метода испытания под давлением заключается в оценке водопроницаемости антикоррозионного покрытия по давлению жидкости путем ступенчатого повышения давления на образец со стороны покрытия и выдержки до момента появления жидкости на противоположной стороне образца.

9.4. Сущность метода испытания без давления заключается в оценке водопроницаемости антикоррозионного покрытия на цементно-песчаном образце, помещенном в водный раствор, по изменению его массы или электропроводности. Изменение массы испытываемого образца, помещенного в коррозионную среду, дает количественную характеристику водопроницаемости покрытия.

Изменение электропроводности образца под испытываемым покрытием служит для качественной оценки его водопроницаемости. Это испытание не применимо для электропроводящих покрытий.

Размеры и подготовка образцов

9.5. Для проведения испытаний на водопроницаемость изготовляют образцы из цементно-песчаного раствора с покрытием и без покрытия, удовлетворяющие требованиям, приведенным в табл. 2.

|

Наименование показателей |

Значение показателей образцов, испытываемых |

|

|

под давлением |

без давления |

|

|

1 |

2 |

3 |

|

Размеры, мм: |

|

|

|

диаметр |

150 |

50 |

|

высота |

30 |

50 |

|

Радиус закругления углов, мм |

- |

От 3 до 5 |

|

Состав цементно-песчаного раствора в мас. ч: |

|

|

|

портландцемент марки 350 (по PC 3217-71) |

1 |

1 |

|

плотный естественный заполнитель с зернистостью, % |

4 |

3 |

|

свыше 0 до |

|

|

|

" 0,2 " 0,8 " . . . 20 |

|

|

|

" 0,8 " 2 " . . . 30 |

|

|

|

" 2 " 5 " . . . 40 |

|

|

|

водоцементное отношение, В/Ц |

0,77 |

0,5 |

|

Арматура |

Сетка стальная из проволоки диаметром |

Стержень из стали диаметром |

|

Количество испытываемых образцов, шт |

6 |

б |

|

в т.ч. контрольные образцы, шт. |

3 |

3 |

|

Продолжительность твердения образцов перед нанесением покрытия, не менее сут |

28 |

28 |

|

Влажность образца, % не более |

4 |

4 |

|

Занесение покрытия** |

С одной стороны |

Со всех сторон |

|

Кондиционирование образцов после нанесения покрытия: |

|

|

|

продолжительность |

Для лакокрасочных покрытий в соответствии с PC 3272-71, видов для других видов в соответствии с техническими условиями на применяемые материалы |

|

|

относительная влажность |

|

|

|

воздуха, % |

65±5 |

65±5 |

|

температура, °С |

20±2 |

20±2 |

*Стержень должен выступать

с одной стороны образца на

** Технологию нанесения испытываемого покрытия принять по нормам, установленным для применяемых материалов покрытия.

9.6. Для расчета толщины испытываемого лакокрасочного или мастичного покрытия необходимо определить расход материала на единицу покрываемой поверхности и по полученным результатам вычислить толщину с учетом сухого остатка и плотности сухой пленки.

Материалы, реактивы, растворы

9.7. Для проведения испытаний используют следующие материалы, реактивы и растворы:

цементно-песчаные образцы, подготовленные согласно п. 9.5 настоящих Рекомендаций;

лакокрасочные составы;

мастичные составы;

фильтровальную бумагу;

электролит (3%-ный раствор NaCl в воде);

водные растворы различных веществ.

Оборудование и аппаратура

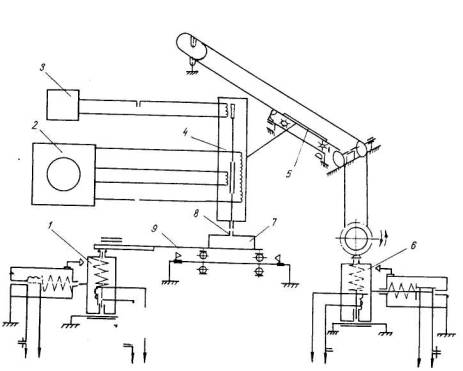

9.8. Для проведения испытаний под давлением используют аппарат в форме цилиндра типа автоклава, работающий под давлением от баллона сжатого воздуха. Принципиальная схема аппарата дана на рис. 5.

9.9. Для проведения испытаний без давления применяется следующее оборудование:

рабочая ячейка

- стеклянная или пластмассовая ванночка, в которую наливают электролит и устанавливают

испытываемые образцы с кольцевым электродом из алюминиевого или цинкового листа

в виде гильзы диаметром на

технические

весы с точностью до

емкость для выдерживания образцов в растворе;

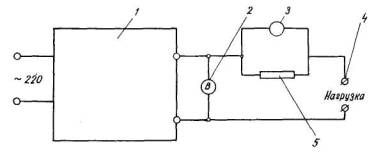

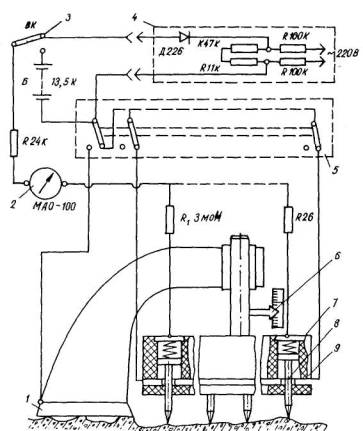

электроустановка на рабочее напряжение 220 В, состоящая из универсального источника питания, микроамперметра с шунтом на 1 мА, 600 В и многопредельного вольтметра. Принципиальная схема электроустановки дана на рис. 7.

Проведение испытаний

9.10. Испытание под давлением. Сначала проводят ориентировочные испытания цементно-песчаных образцов без покрытий. Для этого три образца подвергают испытанию под давлением воды в 10·104 Па и фиксируют время, когда наступит видимое протекание воды.

Затем испытывают образцы с покрытием. Для этого каждый образец вставляют в металлическое кольцо и помещают в автоклав между резиновыми прокладками таким образом, чтобы испытываемое покрытие находилось сверху. Образец плотно и равномерно зажимают по краям болтами, соединяющими наружную и внутреннюю часть автоклава.

Через входное отверстие в крышке заливают около 1000 мл воды и закрывают отверстие резьбовой пробкой. Затем к аппарату подводят избыточное давление в 10·104 Па, которое поддерживают в течение 7 ч, и наблюдают за появлением воды на нижней поверхности образца. Если через 7 ч протекание не наступило, давление снимают, открывают пробку и выдерживают образец в автоклаве при атмосферном давлении в течение 17 ч.

Затем испытания проводят при постепенном увеличении давления до заданного для данного вида покрытия или до момента появления воды на нижней поверхности образца. Давление увеличивают ступенчато каждый раз на 10·104 Па, а для более точного испытания - на 5·104 Па.

Рис. 5. Принципиальная схема аппарата для определения водопроницаемости покрытий

1 - входное отверстие для воды; 2 - манометр; 3 - уплотняющая прокладка (резиновая); 4-испытываемое покрытие; 5 - цементно-песчаный образец; 6 - металлическое кольцо; 7 - вода; 8 - к баллону со сжатым воздухом

9.11. Испытание без давления. Первоначально проводят испытания на контрольных образцах для выбора режима испытаний (напряжение тока, диапазона и периодичности измерения силы и массы образцов). Затем по выбранному режиму испытывают защищенные покрытием образцы.

Для испытания покрытия на проникновение воды испытываемый образец взвешивают и устанавливают в рабочую ячейку внутрь металлической гильзы, соединенной проводом с электросхемой (рис. 7).

Рис. 6. Принципиальная схема рабочей ячейки

1 - анод; 2 - катод; 3 - армирующий стальной стержень; 4 - цементно-песчаный образец; 5 - покрытие; 6 - цинковая гильза; 7 - электролит; 8 - ванночка; 9 - прокладка

Рис. 7. Принципиальная схема электроустановки

I - универсальный источник питания; 2 -многопредельный вольтметр; 3 - микроамперметр ; 4 - клеммы для подключения рабочей ячейки; 5 -шунт к микроамперметру на 1мА, 600 В

В ванночку рабочей ячейки заливают до уровня верхней плоскости образца 3%-ный водный раствор NaCl , который служит электролитом и рассматривается как вода.

Стальной стержень образца, соединенный с источником тока при помощи клеммы, является катодом, а металлическая гильза анодом.

Перед измерением силы тока отмечают время установки образца в электролит, затем периодически по выбранному режиму включают в электроустановку и фиксируют величину силы тока.

По окончании измерения силы тока образец вынимают из рабочей ячейки, протирают фильтровальной бумагой для удаления капельной влаги с поверхности покрытия, помещают в бокс, взвешивают и вновь устанавливают в рабочую ячейку до очередного измерения.

9.12. Для испытания проницаемости покрытия при воздействии на него водных растворов других веществ взвешенный образец с покрытием помещают в емкость с соответствующим раствором на выбранный период времени. При этом образец погружают в раствор полностью, а выступающий стальной стержень должен быть защищен от воздействия раствора.

Для измерения массы и силы тока образец периодически вынимают из раствора, протирают фильтровальной бумагой, помещают в бокс, взвешивают, затем промывают электролитом и устанавливают в рабочую ячейку для электрических измерений.

Оценка результатов испытаний

9.13. Результаты испытаний под давлением считаются положительными, если три испытываемых образца с нанесенным покрытием не пропускали воду при заданном для данного покрытия давлении.

9.14. Водопроницаемость покрытия без давления оценивают по средним результатам, полученным не менее чем на трех образцах.

9.15. Качественную оценку водопроницаемости покрытий разного вида или различных систем проводят отношением величин силы тока, замеренных через одинаковые промежутки времени. Для наглядности вычерчивают эпюры изменения силы тока во времени.

9.16. Количественную оценку водопроницаемости покрытия проводят по средним показателям испытаний, рассчитанным для каждого образца по формуле

![]()

где Wr - водопроницаемость покрытия;

Δm = mτ - mc - изменение массы окрашенного образца в ч за время τ;

F - площадь образца в см2;

τ - время испытания в сут;

mc - масса образца с покрытием до выдерживания в растворе в г;

mτ - масса образца с покрытием после нахождения его в воде или водном растворе в течение времени τ в г.

Протокол испытаний

9.17. Результаты испытаний оформляются протоколом, в который включаются следующие данные:

вид подложки (состав, дата изготовления, состояние поверхности);

вид материала покрытия (марка, дата изготовления);

вид системы покрытия (состав подготовительных слоев-грунтовки, число слоев защитного покрытия, толщина);

технология нанесения покрытия (метод нанесения, температура, относительная влажность воздуха и продолжительность при сушке);

метод и условия испытания;

для испытания под давлением указать давление, при котором наступило или не наступило протекание воды; для метода без давления - период замеров, длительность испытаний, показатели изменения массы и силы тока;

заключение о водопроницаемости;

дата составления протокола.

10. МЕТОД ОПРЕДЕЛЕНИЯ ПАРОПРОНИЦАЕМОСТИ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА БЕТОНЕ*

* Использованы рекомендации, разработанные Институтом стандартизации СЭВ (PC 5743-780)

10.1. В настоящем разделе рассматриваются методы определения паропроницаемости лакокрасочных, мастичных и оклеечных покрытий, применяемых для защиты бетонных и железобетонных строительных конструкций от воздействия агрессивных сред.

Понятие и определение

10.2. Паропроницаемость антикоррозионных покрытий - это их способность пропускать или задерживать поток паров воды, возникающий вследствие разности парциальных давлений водяного пара при одинаковой атмосферном давлении по обеим сторонам покрытия.

Проницаемость покрытия характеризуется величиной коэффициента паропроницаемости или сопротивления паропроницанию.

Методы испытаний

10.3. Паропроницаемость покрытия следует определять "сухим" или "мокрым" методами в зависимости от относительной влажности воздуха, воздействующей среды и направления потока водяного пара.

Испытания носят количественный лабораторный характер.

Сухой метод испытаний

Сущность метода

10.4. Сущность метода заключается в определении количества водяного пара, пропускаемого бетонными образцами с покрытиями и без покрытий, путем измерения массы влагопоглощающего вещества и последующего вычисления коэффициента паропроницаемости.

Размеры и изготовление образцов

10.5. Образцы определения паропроницаемости следует вырезать из испытываемой конструкции.

В тех случаях, когда вырезать образцы непосредственно из конструкции невозможно, допускается вырезать их из бетонных кубиков или цилиндров, подготовленных для контроля прочности бетона в соответствии с требованиями PC 279-65 и PC 2021-69, или изготавливать в лабораторных условиях.

10.6. Размеры образцов для испытаний следует выбирать в зависимости от способа их отбора и крупности заполнителя в зависимости от способа их отбора и крупности заполнителя согласно табл. 3.

|

Способ отбора образцов |

Максимальный размер заполнителя, мм |

Размеры образцов, мм |

|

|

диаметр |

толщина |

||

|

Вырезка из существующей конструкции |

|

100 ± 1 |

30 ± 1,5 |

|

Вырезка из кубиков или цилиндров |

До 5 |

50 ± |

20 ± 1 |

|

Более 5 до 25 |

100 ± 1 |

30 ± 1,5 |

|

10.7. Состав смеси для изготовления образцов в лабораторных условиях следует принимать по техническим условиям на изготовление конструкции или по следующим данным:

портландцемент марки 350 (по PC 3217-71) из расчета 400 кг/м3 бетонной смеси,

плотный естественный заполнитель (по PC 280-65) со следующей зернистостью, %

От 0 до

Свыше 0,2 " 0,8 " . . . . . . . 20

" 0,3 " 2 " . . . . . . . 30

" 2 " 5 " . . . . . . . 40

В/Ц = 0,5

Уплотнение смеси в формах проводят на лабораторном вибростоле в течение 60 с.

Отформованные образцы выдерживают первые 7 сут под периодически увлажняемой ветошью, а затем хранят при температуре 20±2°С и относительной влажности воздуха 65% в течение 21 сут.

10.8. Испытуемую поверхность образцов, вырезанных из конструкций, следует оставить в состоянии, существующем до вырезки образца. Испытуемые поверхности образцов, вырезанных из кубиков или цилиндров, следует очистить от цементной пленки и отшлифовать плоскопараллельно.

10.9. Для испытаний следует изготавливать 10 образцов. Испытания проводят на пяти образцах с покрытием и на пяти образцах без покрытия. Перед нанесением покрытия поверхность очищают от пыли. Покрытие следует наносить по принятой для него технологии.

Материалы

10.10. Для проведения испытаний необходимы следующие материалы:

гранулированный хлористый кальций (безводный),

клеящее вещество на базе эпоксидных смол,

герметизирующая паста, состав которой может быть выбран из следующих вариантов:

микрокристаллический воск - 60% и парафин твердый

кристаллический очищенный - 40%;

микрокристаллический воск - 90% и пластификаторы - 10%;

твердый парафин с точкой твердения 50¸52°C - 80% и клейкий полиизобутилен - 20%;

пчелиный воск или парафин - 60% и канифоль - 40%.

Оборудование и приборы

10.11. Для проведения испытаний необходимо подготовить следующее оборудование и приборы:

шкаф с кондиционированием воздуха,

резиновые кольца,

штангенциркуль,

весы точностью - 1 мг,

весы точностью - 10 мг,

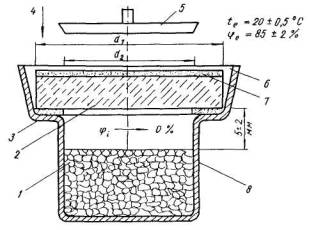

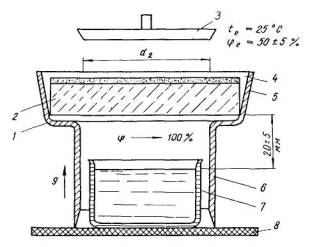

сосуды стеклянные или металлические (рис. 8) с размерами по табл. 4,

шаблоны с размером диаметра, равным внутреннему диаметру сосуда d2,

щетки металлические и волосяные.

|

Диаметр испытываемого образца, Æ, мм |

Диаметр сосуда, мм |

|

|

1 |

2 |

|

|

50 |

50 |

40 |

|

100 |

100 |

90 |

Проведение испытаний

10.12. Перед испытанием замеряют толщину подготовленных образцов в пяти местах по периметру и рассчитывают среднее арифметическое значение. В толщину образца с покрытием включается и толщина пленки покрытия. Для расчета толщины испытуемого покрытия необходимо путем взвешивания подсчитать расход материала на площадь защищаемой покрытием поверхности и высчитать толщину с учетом сухого остатка и плотности сухой пленки.

10.13. Под край каждого образца приклеивают резиновое кольцо так, чтобы нижняя испытуемая поверхность без покрытия не была замазана клеем.

10.14. Сосуд

(рис. 8)

заполняют гранулированным безводным хлористым кальцием до уровня на ±

10.15. Зазоры между образцом и стенками сосуда заделывают герметизирующей пастой. Кольцевую кромку верхней поверхности образца также закрывают герметизирующей пастой до величины, равной величине открытой нижней поверхности образца.

10.16. Подготовленные для испытания сосуды с образцами в количестве 10 комплектов взвешивают (в г) с точностью ±1 мг или ±10 мг в зависимости от размера образца и помещают в шкаф с кондиционированием воздуха.

Условия испытания в шкафу должны быть следующие:

температура 20±0,5°С,

относительная влажность воздуха 80±2% равномерно по всей полости шкафа в течение всего периода испытания.

Принципиальная схема подготовленного для испытания образца с сосудом показана на рис. 8.

10.17. Сосуды с образцами через каждые 24 ч взвешивают и определяют количество диффундирующего через образец водяного пара.

Взвешивание повторяют до тех пор, пока изменение массы в единицу времени не окажется постоянным - это означает, что установился постоянный диффузионный поток, проходящий через испытываемый образец. При этом следят за насыщением водой хлористого кальция, чтобы влажность не превышала 5% его первоначальной массы.

При насыщении его свыше 5% испытания следует повторить на тех же образцах, заполнив сосуд новой порцией хлористого кальция.

10.18. Результаты измерений и взвешивания каждого образца записывают в журнале испытаний.

Рис. 8. Принципиальная схема подготовленного для испытания образца с сосудом

1 - хлористый кальций; 2 - образец; 3 - резиновое кольцо; 4 - направление-потока пара; 5 -шаблон; 6 - герметизирующая паста; 7 - испытуемое покрытие; 8 - сосуд

Обработка результатов испытаний

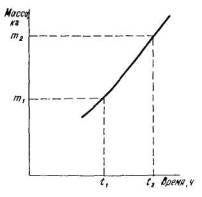

10.19. Показатели изменения массы влагопоглощающего вещества могут быть для наглядности изображены на эпюре, как показано на рис. 9.

Для определения коэффициента паропроницаемости образцов используют данные взвешиваний в период установившегося диффузионного потока, что на эпюре изменения массы во времени (рис. 9) изображается в виде прямой линии.

10.20. Коэффициент паропроницаемости для каждого образца сначала рассчитывается по следующей формуле

![]()

где m2 – m1- количество воды, диффундирующей через образец в период времени от t1 до t2 в кг;

h - толщина образца в м;

F - испытуемая площадь образца в м2;

t2 – t1 - период времени в ч или с;

Ре – Pi - разность парциальных давлений водяного пара в Па.

Рис. 9. Изменение массы влагопоглощающего образца в зависимости от времени

10.21. Затем в качестве результата испытаний определяют коэффициент паропроницаемости по серии измерений как среднее арифметическое из отдельных значений рассчитанных по формуле (1);

σm,2 - среднее арифметическое из пяти отдельных значений, полученных при испытаниях образцов без покрытия;

σm,1 - то же образцов с покрытием.

При расчете σm,1 и σm,2 не учитываются такие измеренные значения, которые не входят в нормальное распределение ошибок по Гаусу.

10.22. Значения коэффициентов паропроницаемости для отдельных образцов принимаются в расчет с точностью до ±5%. Среднее арифметическое (σm,1 или σm,2) значение определяется минимально по четырем отдельным значениям одной серии испытаний. Если получить четыре значения не удаётся, то все испытания необходимо повторить.

10.23. Паропроницаемость покрытия характеризуется отношением между коэффициентами паропроницаемости образцов без покрытия и образцов с покрытием (σотн), которое определяется по формуле

![]()

Величина σотн показывает, во сколько раз уменьшается паропроницаемость бетона с покрытием по сравнению с тем же бетоном без покрытия.

"МОКРЫЙ" МЕТОД ИСПЫТАНИЙ

Сущность метода

10.24. Сущность метода заключается в определении количества водяного пара по массе пропускаемого бетонными образцами с покрытиями и без покрытий, и пропускаемого материалом покрытия, нанесенного на стеклоткань, и последующего вычисления сопротивления паропроницанию покрытия.

Размеры и изготовление образцов

10.25. В

качестве образцов для испытаний покрытий на бетоне приняты диски диаметром

Требования к размерам образцов и к их изготовлению приведены в пп. 10.5 - 10.9 настоящих Рекомендаций. Для испытания покрытий (без бетонной подложки) приняты образцы на подложке из стеклоткани.

Материалы

10.26. Для проведения испытаний необходимы следующие материалы:

клеящее вещество на базе эпоксидных смол;

герметизирующая паста, состав которой может быть выбран из вариантов, указанных в п. 10.10 настоящих Рекомендаций;

дистиллированная вода;

хлористый магний;

стеклоткань.

Оборудование и приборы

10.27. Для проведения испытания необходимо подготовить следующие оборудование и приборы:

шкаф с кондиционированием воздуха;

резиновые кольца;

штангенциркуль;

весы точностью - ±1 мг; обоймы (рис. 10);

шаблоны с размером диаметра, равным внутреннему диаметру обоймы d2;

испарительные стаканы с крышками;

резиновые коврики;

металлические кольца.

Проведение испытаний

10.28. Подготовку бетонных образцов к испытаниям следует проводить соответственно требованиям пп. 10.12 - 10.13 настоящих Рекомендаций.

10.29.

Сопротивление паропроницанию лакокрасочных и мастичных материалов покрытий

определяется на образцах в виде подложки из стеклоткани толщиной

10.30. Подготовленный в соответствии с пп. 10.12 - 10.13 настоящих Рекомендаций образец без покрытия или с покрытием, обращенным наружу, вставляют в расширяющуюся часть обоймы. Зазоры между образцами и краем обоймы заделывают герметизирующей пастой по п. 10.15.

10.31. Подготовленные обоймы с образцами и испытательные стаканы с водой (по десять комплектов) ставят на резиновые коврики в шкаф с кондиционированием воздуха. Условия испытания в шкафу должны быть следующие:

температура

относительная влажность воздуха 65±5%. Относительную влажность в этих пределах поддерживают, например, с помощью насыщенного раствора хлористого магния.

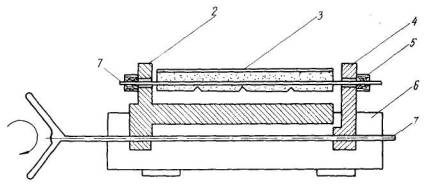

Принципиальная схема подготовленного для испытаний комплекта показана на рис. 10.

Рис. 10. Принципиальная схема подготовленного для испытаний комплекта

1 - резиновое кольцо; 2 - образец; 3 - шаблон; 4 - герметизирующая паста; 5 - испытуемое покрытие; 6 - обойма; 7 - испарительный стакан с водой; 8 - резиновый коврик; 9 - направление потока пара

10.32. Через 10 сут выдерживания в шкафу в стаканы доливают воду с тем, чтобы при дальнейшем испытании уровень воды сохранялся на расстоянии 20±5 мм от нижней поверхности образца.

10.33. Стакан с водой при закрытых крышках взвешиваются в граммах на аналитических весах с точностью - ±1 мг. Взвешивание повторяют через 24 ч до тех пор, пока изменение массы испаряющейся воды не окажется постоянным.

10.34. При испытаниях покрытия на подложке из стеклоткани подготовленные обоймы с образцами ставят в шкаф с условиями испытания соответственно п. 10.31 настоящих Рекомендаций. Измерения массы испаряющейся воды проводят на следующий день и повторяют через каждые 24 ч.

Обработка результатов испытаний

10.35. Показатели измерения массы испаряющейся воды записывают в журнал испытаний.

Для определения сопротивления паропроницанию используются показатели взвешивания в период установившегося диффузионного потока водяного пара.

10.36. Сопротивление паропроницанию покрытия рассчитывают по результатам испытания по формуле

![]()

где F - испытуемая площадь образца в м2;

Рi - Ре - разность парциальных давлений водяного пара в Па;

Wm,1 - среднее значение количества водяного пара, прошедшего через образцы с покрытием в единицу времени в кг/с;

Wm,2 - то же, для образцов без покрытия.

10.37. Удельное сопротивление паропроницанию материала покрытия рассчитывают для каждого из пяти образцов по формуле

![]()

где F - площадь испытываемого покрытия в м2;

Рi - Ре - разность парциальных давлений водяного пара с разных сторон в Па;

Δt - продолжительность установившегося потока в ч или с;

W - общее количество водяного пара, прошедшего через покрытие за период установившегося потока, в кг;

hn - толщина покрытия в м.

10.38. При расчете средних значений Wm,1 Wm,2 не учитывают такие измеренные значения, которые не входят в нормальное распределение ошибок по Гаусу.

Среднее значение определяют минимально по четырем отдельным значениям одной серии испытаний. Если получить четыре значения не удается, то все испытание необходимо повторить.

Отчет об испытаниях

10.39. Результаты испытаний по "сухому" или "мокрому" методу оформляют в виде протокола, который должен содержать: