|

||||||||||||||||||||||||

|

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ (СОЮЗДОРНИИ) |

Министерство транспортного строительства |

Методические рекомендации

по приготовлению местных шлаковых вяжущих для дорожного строительства

Москва 1980

Содержат требования к местным шлаковым вяжущим на основе шлаков гидроудаления тепловых электростанций и электротермического производства фосфора; требования к составляющим их материалам. Приведены составы местных вяжущих, технологическая последовательность их приготовления.

Даны правила приемки, транспортирования и хранения материалов; вопросы технического контроля и техник и безопасности.

Среднеазиатский филиал Союздорнии в последние годы проводит исследование возможности получения местных неорганических вяжущих материалов из молотых шлаков тепловых электростанций и электротермического производства фосфора с активными добавками извести, цемента, цементной пыли, хлористого кальция.

Применение местных неорганических вяжущих материалов в дорожном строительстве позволит сократить имеющийся дефицит портландцемента.

"Методические рекомендации по приготовлению местных шлаковых вяжущих для дорожного строительства", разработаны на основе проведенных исследований и проверки их на объектах комбината дорожно-строительных материалов дорстройтреста № 16 и треста «Ташкентдорстрой».

В настоящих "Методических рекомендациях" приведены основные технические требования к местным неорганическим вяжущим, даны характеристики исходных материалов для приготовления вяжущих на основе шлаков, рассмотрены вопросы технологии приготовления вяжущих материалов.

"Методические рекомендации" составили канд. техн. наук Г.А. Попандопуло, инженеры А.П. Дьяченко, А.Р. Юнусова, К.К. Пак.

Замечания и пожелания просьба направлять по адресу: 143900 Балашиха-6 Московской обл., Союздорнии или 700041 г. Ташкент-41, ул. акад. Морозова, 49, Среднеазиатский филиал Союздорнии.

1.1. Настоящие 'Методические рекомендации" разработаны в развитие ГОСТ 10178-76 "Портландцемент и шлакопортландцемент. Технические условия" и "Технических указаний по устройству оснований дорожных одежд из каменных материалов, не укрепленных и укрепленных неорганическими вяжущими" ВСН 184-75 (М., Транспорт, 1976).

1.2. Местные шлаковые вяжущие предназначены для укрепления грунтов, гравийных и щебеночных материалов, а также для приготовления бетонов низких марок, укладываемых преимущественно в основания дорожных одежд.

1.3. Состав местных шлаковых вяжущих проектируют в соответствии с назначением материала в конструктивных слоях дорожных одежд с учетом свойств применяемых материалов, погодно-климатических условий строительства, интенсивности и состава движения. Рациональный состав местного шлакового вяжущего устанавливают на основе технико-экономического обоснования с учетом местных условий и технологии производства работ.

1.4. Для приготовления местных неорганических вяжущих применяют шлаки электротермического производства фосфора и шлаки гидроудаления ТЭС в молотом виде с удельной поверхностью не менее 3000 см2/г.

1.5. При твердении местные вяжущие как гидравлическое вяжущее вещество требуют длительного воздействия влажной среды в силу недостаточной воздухостойкости.

Поэтому необходимо предусмотреть уход за уложенным бетоном, приготовленным с применением местных вяжущих.

1.6. Несмотря на несложность технологического процесса, получение местных вяжущих на основе шла ко в требует определенной специализации. В связи с этим целесообразно организовать производство таких вяжущих совместно с приготовлением минерального порошка, так как для производства этих двух дорожно-строительных материалов необходим один и тот же основной технологический процесс - тонкое измельчение сырья.

1.7. Приготовление местных вяжущих на основе шлаков гидроудаления ТЭС и электротермофосфорного производства обходится в 1,5-2 раза дешевле, чем приготовление традиционного вяжущего - портландцемента.

2. МАТЕРИАЛЫ ДЛЯ ПРИГОТОВЛЕНИЯ МЕСТНЫХ ШЛАКОВЫХ ВЯЖУЩИХ

2.1. Фосфорный гранулированный шлак должен удовлетворять требованиям ГОСТ 3476-74 "Шлаки доменные и электротермофосфорные гранулированные для производства цементов". Не допускается содержание в шлаке более 2,5 % Р205. Содержание основных окислов должно быть не менее 88 % и удовлетворять следующим соотношениям:

Si02 - 40-45, СаO - 41-48, MgO - до 5, Al2O3 - не менее 2,5 %.

2.2. В шлаках гидроудаления ТЭС содержание водорастворимых соединений не должно превышать 6 % массы. Потери при прокаливании шлаков не должны превышать 20 %, влажность - 2 %.

2.3. Для активации шлаков следует применять цементную пыль или золу уноса сухого удаления самостоятельно или с добавкой хлористого кальция, негашеную известь и портландцемент.

2.4. Пыль уноса цементных заводов не должна содержать водорастворимых соединений более 6 % массы и окислов щелочных металлов Na2O и K2O - не более 6 % массы.

2.5. Зола уноса сухого удаления ТЭС должна отвечать требования ТУ-34-4615-72 "Зола уноса тепловых электростанций для устройства оснований дорожных одежд и покрытий автомобильных дорог".

2.6. Хлористый кальций должен удовлетворять требованиям ГОСТ 450-77 "Кальций хлористый технический. Технические условия".

2.7. Для приготовления местных вяжущих допускается применение комовой и молотой негашеной извести, удовлетворяющих требованиям ГОСТ 9179-77 "Известь строительная. Технические условия".

2.8. Для активации шлаков допускается применен и е портландцементного клинкера при совместном помоле или портландцемента при смешении с измельченным шлаком в соответствии с ГОСТ 10178-76.

3. ПРОЕКТИРОВАНИЕ СОСТАВА МЕСТНЫХ ШЛАКОВЫХ ВЯЖУЩИХ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К НЕМУ

3.1. Местные шлаковые вяжущие следует выпускать четырех марок: 50, 100, 150 и 200. Марка вяжущего определяется в соответствии с требованиями ГОСТ 310.4-76 "Цементы. Методы определения предела прочности при изгибе и сжатии".

3.2. Для приготовления вяжущих низких марок (50, 100) рекомендуется применение шлаков гидроудаления ТЭС с активной добавкой 15-20 % извести или портландцемента.

Для приготовления вяжущих с маркой выше 100 следует использовать фосфорные шлаки, активированные 10-20 % цементной пыли или золы уноса сухого удаления, самостоятельно или с добавкой 1-2 % хлористого кальция, а также 15-25 % негашеной извести. Взамен извести допускается применение портландцемента (портландцементного клинкера).

3.3. Оптимальное соотношение составляющих шлакового вяжущего, зависящее от величины удельной поверхности, состава и активности сырья, назначают на основании лабораторных подборов нескольких пробных смесей из молотого шлака и разного количества активных добавок.

3.4. Из каждого состава приготавливают по 9 образцов размером 40×40×160 мм, которые испытывают на прочность при сжатии и растяжении при изгибе через 28 и 90 суток, а также после пропаривания.

Образцы готовят из шлакового вяжущего и песка (в соотношении 1:3) в металлической форме с последующим уплотнением на виброплощадке в течение 3 мин.

Оптимальную влажность при изготовлении образцов определяют подбором, учитывая при этом, что оптимальная влажность шлакового вяжущего с удельной поверхностью 3000 см2/г находится в пределах 16-18 % массы сухого вещества.

По результатам испытаний образцов определяют содержание составляющих, обеспечивающее наилучшие прочностные показатели.

3.5. Ориентировочно активность шлакового вяжущего определяют ускоренным методом пропаривания*.

Три пропаренных образца испытывают на растяжение при изгибе и сжатие и вычисляют среднее арифметическое предела прочности, которое определяет марку шлакового вяжущего.

3.6. Содержание составляющих в вяжущем является оптимальным, если достигнута наибольшая прочность образцов при наименьшем расходе компонентов.

*См. "Методические рекомендации по ускоренному определению активности шлаков". Союздорнии. М., 1977

4. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ МЕСТНЫХ ШЛАКОВЫХ ВЯЖУЩИХ

4.1. Приготовление местных шлаковых вяжущих состоит из заготовки сырьевых материалов и их тонкого измельчения, а также тщательного смешения предварительно измельченных компонентов вяжущего.

4.2. В целях обеспечения нормальной работы помольных агрегатов при сухом помоле сырьевой материал не обходимо высушить в сушильном барабане при температуре 110-120°С.

4.3. Высушенный сырьевой материал подается ленточными транспортерами в бункер, а оттуда через весовые дозаторы в мельницы для помола.

Для помола применяют шаровые, стержневые или вибрационные мельницы, работающие по открытому или замкнутому циклам. Помол по открытому циклу предусматривает однократное прохождение материала через мельницу. Помол по замкнутому циклу характеризуется возвратом неизмельченных частиц материала к загрузочному люку мельницы.

Мельницы замкнутого цикла дают более однородный по размеру зерен помол;

4.4. При помоле сырьевых материалов для получения вяжущих в мельницы загружают шары диаметром от 20 до 125 мм и стержни диаметром 16-25 мм и длиной 25-40 мм. Размеры мелющих тел выбирают в зависимости от размеров кусков измельчаемого материала и его твердости. Мельницы обычно загружают мелющими телами на 25 % объема. Средний размер мелющих тел уменьшается в процессе помола.

Чтобы установить оптимальную загрузку мелющими телами, берут пробы по всей длине мельницы примерно через каждые 0,5м и подвергают их ситовому анализу. Затем строят график помола, откладывая по оси абсцисс длину участков мельницы, на которых были взяты пробы, а по оси ординат - остатки на ситах с сеткой № 0, 85, 02 и 008.

4.5. Большое значение для повышения производительности мельницы и улучшения качества местного вяжущего имеет точная дозировка сырьевых материалов. Дозировать сырьевые материалы при подаче их в мельницу можно пластинчатыми питателями, весовыми дозаторами и др.

В связи с износом мелющих тел необходима регулярная догрузка мельниц мелющими телами, что повышает производительность мельниц на 15-30 %.

В соответствии с правилами технической эксплуатации мельниц догрузка их мелющими телами должна производиться не реже чем через 150ч работы, а полная выгрузка и загрузка новыми мелющими телами - не реже чем через 1800-2000 ч работы.

4.6. При приготовлении вяжущего из измельченного сырья его составляющие подают в смесительные силосы, представляющие собой цилиндрические железобетонные или металлические резервуары, в которых осуществляется перемешивание. Процесс гомогенизации облегчается при насыщении находящегося в силосе сухого порошка сжатым воздухом.

4.7. Полученное вяжущее по аэрожелобам или трубам помощью пневмонасосов направляется для хранения в силосы. Общая вместимость силосов должна быть не менее 7-суточной производительности цеха. Количество силосов рассчитывают исходя из ассортимента выпускаемых вяжущих. Для каждого вида вяжущего необходимо не менее 2 силосов.

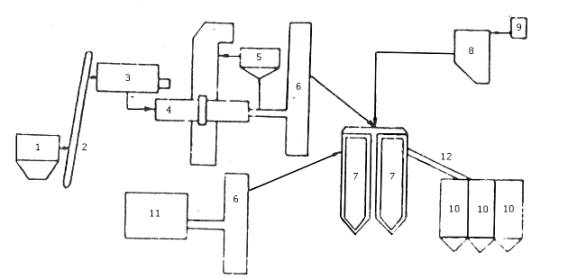

4.8. Перечень основного оборудования размольной установки для помола вяжущих приведен на рисунке и в таблице.

Технологическая схема приготовления местного шлакового вяжущего: 1 - дробилка; 2 - питатель; 3 - сушильный барабан; 4 - мельница; 5 - сепаратор; 6 - шахты; 7 - смесительные силосы; 8 - фильтр; 9 - вентилятор; 10 - силосы для вяжущего: 11 - силос цементной пыли; 12 - аэрожелоб

|

Оборудование |

Потребляемая мощность, кВт |

Примечание |

|

Питатель С-640 Мельница (1,5×5,6 м) Элеватор ЦБ-350 Аэрожелоб (125 мм) Центробежный сепаратор (Ø 3,2 м) Циклон ЦН-15 Рукавный фильтр СМЦ-100 Вытяжной вентилятор (Ø 700 мм) Пнезмонасос КЗ Сушильный барабан (2,2×14 м) Бункер (100м3) Шиберный затвор |

6 125 10 - 28 - 1,5 10 - 80 - - |

Ширина 1м - - 20м3/ч 10,5т/ч Ø 400 мм - - 20 т/ч 15т/ч - - |

5. ТЕХНИЧЕСКИЙ КОНТРОЛЬ ЗА ПРИГОТОВЛЕНИЕМ МЕСТНЫХ ШЛАКОВЫХ ВЯЖУЩИХ

5.1 Технический контроль за производством местных шлаковых вяжущих осуществляет заводская или цеховая лаборатория.

5.2. Для контроля качества вяжущих необходимо: измерение влажности сырьевых материалов, подлежащих помолу;

определение тонкости помола материалов и износа мелющих тел;

определение прочности образцов из местных вяжущих и стандартного песка при сжатии и растяжении при изгибе.

5.3. Тонкость помола вяжущих определяется с точностью до 0,1 % по методике ГОСТ 310.2-76 "Цементы. Методы определения тонкости помола". Остаток на сите с сеткой № ,008 не должен превышать 10-12 %.

5.4. Предел прочности при изгибе и сжатии образцов балочек, изготовленных из местных вяжущих и вольского песка, контролируется методом механических испытаний (ГОСТ 310.4-76).

6. ПРАВИЛА ПРИЕМКИ,ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ

6.1. Местное шлаковое вяжущее поставляют партиями размер которых устанавливают в объеме сменной выработки размольной установки.

6.2. Завод-изготовитель обязан снабдить каждую партию местного шлакового вяжущего паспортом, в котором указывается название завода-изготовителя, номер и дата выдачи паспорта, номер партии и количество вяжущего, его название и марка, вид и количество добавок (в процентах).

6.3. Отгружаемое потребителям местное шлаковое вяжущее должно быть принято техническим контролем завода-изготовителя, который обязан гарантировать соответствие выпускаемого местного вяжущего требованиям настоящих "Методических рекомендаций".

6.4. Местное шлаковое вяжущее отгружают насыпью и перевозят в цементовозах, специально оборудованных вагонах и контейнерах, которые могут доставляться к месту работ как по железной дороге на платформах, так и автомобилями.

6.5. Местное шлаковое вяжущее должно храниться на складах раздельно по маркам при относительной влажности воздуха не более 85 % в условиях, исключающих загрязнение вяжущего посторонними примесями.

7. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

7.1. При приготовлении местных шлаковых вяжущих с применением в качестве составляющих молотых шлаков, цементной пыли, золы уноса, извести, цемента необходимо руководствоваться "Едиными правилами техники без-

опасности и производственной санитарии для предприятий промышленности строительных материалов" (М., Стройиздат, 1969),

7.2. В производственных помещениях, где производятся работы с вяжущими материалами и их молотыми компонентами, необходимо оборудовать помольные агрегаты эффективными обеспыливающими устройствами, а все транспортирующие устройства и бункера закрывать кожухами и крышками. Допускаемая концентрация пыли - не более 6 мг/м3.

7.3. Подачу материала в загрузочную воронку мельницы и отвод из нее молотого материала необходимо осуществлять питателями и разгрузочными устройствами.

7.4. Сушильные барабаны, шаровые мельницы по всей длине корпуса должны иметь ограждения высотой 1,5 м, прочно прикрепленные к полу.

7.5. При ремонтных работах (монтаж и демонтаж плит, крышек, загрузка мельниц шарами) необходимо устанавливать надежные подъемные приспособления и оборудование.

7.6. В местах, где проводятся работы по измельчению, погрузке, транспортированию и хранению местных шлаковых вяжущих, категорически запрещается присутствовать посторонним лицам, принимать пищу, курить и пользоваться открытым огнем?

7.7. Рабочие, занятые на приготовлении местных шлаковых вяжущих, должны быть обеспечены индивидуальными средствами защиты от пыли: комбинезонами", перчатками, обувью, защитными очками, респираторами.

|

|