|

||||||||||||||||||||||||

НИИЖБ Госстроя СССР

Госстрой СССР Ордена Трудового Красного Знамени научно-исследовательский институтбетона и железобетона

(НИИЖБ)

УТВЕРЖДЕНЫ

директором НИИЖБ

14 июня 1985 г.

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ

НАПРЯГАЮЩЕГО БЕТОНА

ДЛЯ ПОКРЫТИЙ ПОЛОВ И КРОВЕЛЬ

Москва - 1985

Содержание

|

2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ПОКРЫТИЙ 5. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ 6. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ |

Рекомендации содержат основные положения по технологии изготовления покрытий полов и кровель из напрягающего бетона.

Изложены особенности применения напрягающего цемента для обеспечения водонепроницаемости и повышения трещиностойкости покрытий. Даны методы ухода за бетоном и изоляции швов.

Предназначены для инженерно-технических работников проектных и строительных организаций.

Самонапряженный железобетон на основе напрягающего цемента (НД) находит широкое применение в различных областях строительства. При этом повышается трещиностойкость и обеспечивается водонепроницаемость конструкций без устройства специальной гидроизоляции.

Трещиностойкость конструкций повышается в результате создания преднапряжения (самонапряжения) железобетона в процессе расширения НЦ и напряжения арматуры; водонепроницаемость обусловлена плотной структурой цементного камня НЦ и бетона на его основе.

Рекомендации составлены на основании лабораторных испытаний бетонов и растворов на НЦ, проведенных НИИЖБ Госстроя СССР, и опыта применения напрягающих цементов в строительстве.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. В.В. Михайлов, канд. техн. наук Л.А. Титова) при участии кандидатов техн. наук С.Л. Литвера, Г.М. Мартиросова, инж. А.П. Абакумовой.

Все замечания и предложения по настоящим Рекомендациям просим направлять в НИИЖБ Госстроя СССР по адресу: 109389, Москва, 2-я Институтская ул., д.6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на работы по возведению монолитных самонапряженных покрытий полов и кровель.

1.2 Покрытия из бетона на НЦ выполняют роль гидроизоляции, а также совмещают в себе функции несущего покрытия и гидроизоляционного ковра и должны рассчитываться на все необходимые нагрузки.

1.3. Расчет и проектирование конструкций из самонапряженного железобетона следует выполнять в соответствии со СНиП 2.03.01-84 "Бетонные и железобетонные конструкции".

1.4. Бетонные и железобетонные работы следует производить в соответствии с рабочими чертежами по устройству гидроизоляции покрытий.

1.5. Последовательность бетонирования должна быть предусмотрена проектом организации работ с целью обеспечения непрерывности бетонирования, создания плотных рабочих швов и обеспечения влажностного режима твердения бетона.

1.6. Возведение покрытий полов и кровель следует выполнять с соблюдением технологии, обусловленной обеспечением заданных свойств напрягающего бетона: прочности, самонапряжения, однородности структуры, водонепроницаемости и морозостойкости.

2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ПОКРЫТИЙ

2.1. Необходимым условием исключения гидроизоляции в эксплуатируемых покрытиях является проведение расчета на трещиностойкость конструкции и обеспечение требования СНиП П.03.01-84 по прочности на сжатие или осевое растяжение и по самонапряжению при назначаемых марках бетона.

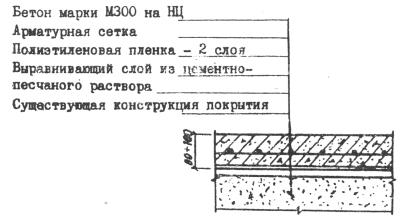

2.2. Конструкция гидроизоляционного покрытия состоит из выравнивающей стяжки из цементно-песчаного раствора, нанесенного на очищенную, промытую, высушенную и обеспыленную путем обдувки поверхность старого железобетона, одного или двух слоев полиэтиленовой пленки (разделительный слой) и слоя самонапряженного железобетона (рис.1).

2.3. Конструкция гидроизоляционного покрытия и его армирование выполняется в соответствии с чертежами, разработанными в проектной организации.

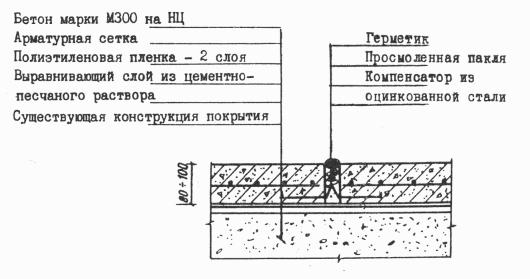

2.4. В конструкции покрытия кровель из бетона на НЦ следует предусмотреть выполнение температурных швов через каждые 30-40 м. В местах размещения температурных швов укладывают компенсаторы из цинкового листа (рис.2). При возведении нового покрытия по существующему температурные швы нового покрытия должны совпадать с аналогичными швами покрытия основания.

Рис. 1. Гидроизоляция из бетона на напрягающем цементе

Рис. 2. Конструкция деформативного шва

2.5. Конструкции покрытий пола из бетона на НЦ могут выполняться бесшовными при соблюдении технологии их возведения.

2.6. Основанием самонапряженного покрытия может служить бетонная подготовка, а также перекрытия над эксплуатируемыми помещениями.

2.7. Скользящие слои в виде нескольких слоев полиэтиленовой пленки пересыпают графитом (при эксплуатации покрытий в районах больших температурных перепадов в течение суток). Эти слои должны обеспечивать возможность перемещения покрытия в процессе расширения самонапряженного бетона, а также при температурных деформациях в период возведения и эксплуатации конструкции.

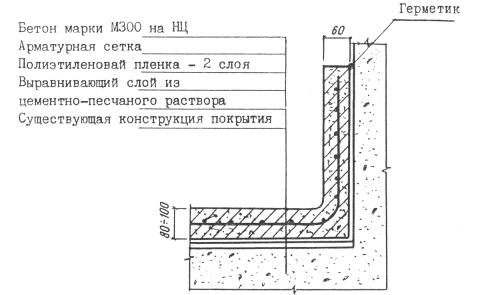

2.8. Примыкания к вертикальным стенам должны выполняться из бетона на НЦ в виде "уголка" (рис.3). Для обеспечения свободного перемещения примыканий покрытий к вертикальным стенам они должны быть отделены от стен слоем полиэтиленовой пленки и прокладкой из пенно - полистирола с последующей герметизацией шва.

Рис. 3. Узлы примыкания гидроизоляции к вертикальным стенам

2.9. Конструкция покрытия должна обеспечивать защиту теплоизоляционных и скользящих слоев от механических повреждений, а деформационных швов от попадания в них влаги.

3.1. Материалы и изделия, применяемые при производстве напрягающего бетона и железобетона, а также методы их испытания должны удовлетворять требованиям соответствующих стандартов и Технических условий.

3.2. Для приготовления напрягающего бетона следует применять следующие материалы:

напрягающий цемент (НЦ-2О) по ТУ 21-20-18-80;

крупный заполнитель - щебень фракции 5-20 мм, отвечающий требованиям ГОСТ 8267-82, ГОСТ 10268-60, ГОСТ 8268-82;

мелкий заполнитель - песок с модулем крупности 1,8-2,0, отвечающий требованиям ГОСТ 6736-77, ГОСТ 10260-82, ГОСТ 10268-80;

Вода для замесов должна удовлетворять требованиям ГОСТ 23732-79.

3.3. Для улучшения удобоукладываемости бетонной смеси могут применяться: добавка СДБ (ТУ 81-04-225-73 Минлесбумдревпрома), пластификатор С-3 (ТУ 6-14-625-80 Минхимпрома), декстрин (ГОСТ 6034-5I), вводимые в бетон с водой затворения в количествах 0,2 и 0,5 % массы цемента, а при производстве работ при отрицательных температурах - добавка нитрит натрия. Осадка конуса бетонной смеси в момент ее укладки должна быть 6-8 см.

3.4. Для повышения морозостойкости бетона в бетонную смесь рекомендуется вводить добавки СНВ (ТУ 81-05-7-74 Минлесбумдревпрома) и СПД (ТУ 38-101253-77 Миннефтехимпрома СССР), в количестве до 0,02 % массы сухого цемента.

3.5. Для ухода за свежеуложенным бетоном следует применять пленочные полимерные рулонные материалы, а также брезент, мешковину или тенты из этих материалов, а при отрицательных температурах - защитные маты.

4.1. До начала работ по бетонированию должен быть подобран состав бетона на конкретных партиях НЦ и заполнителей с целью обеспечения расчетных марок бетона по самонапряжению и прочности и установлена необходимость применения добавок к бетону и их дозировка.

4.2. Для обеспечения заданной подвижности бетонной смеси в момент ее укладки (ОК=6-8 см) при подборе состава бетона следует учитывать время транспортировки и укладки бетонной смеси, а также метод ее укладки.

4.3. На бетоносмесительном узле должны быть приняты меры, исключающие возможность смешивания НЦ с другими вяжущими при его приемке, складировании и транспортировании, вплоть до загрузки в бетоносмеситель.

4.4. До начала бетонирования следует приготовить все материалы, а также инструмент и приспособления, необходимые для уплотнения бетона и ухода за твердеющим бетоном на НЦ.

4.5. Подготовленные к укладке бетонной смеси поверхности основания и рабочих швов должны быть очищены от различных загрязнений и промыты водой.

4.6. Поверхности опалубки должны быть покрыты смазкой.

4.7. В случае необходимости до начала бетонирования возводится опытный участок, на котором проверяются все технологические переделы, качество и надежность крепления опалубки, работа оборудования.

5. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

5.1. Для получения напрягающего бетона рекомендуется следующий состав (ориентировочно):

|

щебень или гравий |

1100 кг/м3 |

|

песок |

600 кг/м3 |

|

цемент НЦ |

500 кг/м3 |

|

вода |

200 л |

При этом подвижность бетонной смеси должна выбираться в соответствии с указаниями п.4.2 настоящих Рекомендаций.

5.2. Состав бетонной смеси уточняется на конкретных материалах и в процессе работ должен систематически корректироваться с учетом изменяющейся влажности, гранулометрического состава заполнителей для обеспечения требуемой подвижности и заданных физико-механических свойств бетона на НЦ.

5.3. Дозирование составляющих материалов при приготовлении бетонной смеси механизированным способом должно производиться по массе, исключение допускается при дозировании воды (л). При объемной дозировке необходимо тщательно вымерять мерные емкости.

5.4. При приготовлении бетонной смеси следует соблюдать следующие условия:

а) продолжительность перемешивания, как правило, должна устанавливаться строительной лабораторией опытным путем для применяемых материалов и составов бетонной смеси;

б) смеси следует приготовлять в смесителях принудительного действия;

в) проверка подвижности бетонной смеси у места ее приготовления должна производиться не реже двух раз в смену при установившейся влажности заполнителей в постоянных атмосферных условиях.

5.5. При приготовлении бетонной смеси в автобетоносмесителях, загружаемых сухой смесью, необходимо начинать перемешивание не позднее, чем через 1 ч 30 мин после загрузки заполнителей и цемента.

6. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

6.1. Способы транспортирования бетонной смеси должны исключать возможность попадания в нее атмосферных осадков, нарушения однородности смеси и потери цементного молока или раствора при транспортировании.

6.2. Транспортирование, подача и распределение бетонной смеси должны быть организованы так, чтобы бетонная смесь на месте укладки имела подвижность, соответствующую требованиям применяемой технологии.

6.3. В качестве основного способа подачи бетонной смеси на месте укладки рекомендуются кюбели. Подача бетонной смеси бетононасосами и пневмонагнетателями допускается при соответствующем технико-экономическом обосновании и практическом освоении этих способов. При этом следует соблюдать следующие правила:

а) бетоноводы должны быть тщательно закреплены, особенно в местах изгибов;

б) перед началом работ на данном объекте бетононасос или пневмонагнетатель и весь комплект бетоновода должны быть испытаны гидравлическим давлением;

в) назначение, состав и подвижность бетонной смеси должны быть проверены и уточнены на основании пробных перекачек смеси;

г) внутренняя поверхность бетоновода должна быть непосредственно перед бетонированием увлажнена и смазана путем пропуска по бетоноводу (между двумя пыжами) порции известкового или цементного раствора;

д) соединения звеньев бетоновода должны быть герметичны (не должны, допускать протечек воды, воздуха или цементного раствора);

е) при перерывах в перекачке смеси до 3/4 ч необходимо каждые 5 мин прокачивать бетонную смесь в системе в течение 15-20 с. При перерывах, превышающих указанное время,

бетоновод должен быть опорожнен и очищен или промыт;

ж) по окончании бетонирования бетоноводы следует немедленно очистить и промыть водой под напором.

7.1. При определении порядка производства работ на объекте следует руководствоваться технологической картой с разбивкой самонапряженной плиты на последовательно бетонируемые участки.

7.2. Общая последовательность бетонирования устанавливается проектом производства работ в зависимости от количества бригад и сменности работ, применяемого оборудования и исходя из минимальных перерывов во времени между бетонированием полос смежных участков.

7.3. При подаче и укладке бетонной смеси высота ее свободного сбрасывания не должна превышать 0,5 м. Пуск бетонной смеси с высоты более 0,5 м должен осуществляться по виброжелобам, наклонным лотками желобам, обеспечивающим медленное сползание смеси без расслоения.

7.4. Бетон необходимо укладывать в покрытие полосами (участками) шириной 2-2,5 м, ограниченными рейками, служащими маяками при укладке покрытия. Полосы бетонируются в виде карт по уклону снизу вверх. Бетонирование карты предполагает одновременное бетонирование покрытия и примыкания к вертикальным стенам. При невозможности соблюдения такого порядка бетонирования горизонтальные участки не доводят на 0,5 м до вертикальных поверхностей.

7.5. При выполнении бетонирования карт они должны быть ограничены направляющими (деревянными рейками, трубами), установленными по нивелиру с точностью в соответствии с требованиями проекта.

7.6. Бетонирование участков может осуществляться подряд между температурными швами или через полосу.

7.7. Подача бетона в полосу производится бадьями или бетононасосами с возможно равномерным распределением по длине полосы.

7.8. Уплотнение бетонной смеси производится виброрейкой с навесными вибраторами, передвигающимися по направляющим маякам, а также площадочными и глубинными вибраторами. Рабочие швы примыкания полосы к полосе необходимо уплотнять глубинными вибраторами, предварительно продуть их и промыть.

7.9. Заглаживание поверхности производится виброрейкой, а также вручную терками и полутерками, укрепленными на длинной ручке. Не допускается увлажнение поверхности бетона с целью улучшения внешнего вида поверхности.

7.10. После схватывания бетона, но не позже чем через 2 ч после укладки, для сохранения влаги в бетоне полосу укрывают любым рулонным или пленочным материалом.

7.11. При достижении контрольными образца ни бетонепрочности 6,0-8,0 МПа (в возрасте около суток) поверхность полосы следует увлажнять в течение 7-10 сут. (в период расширения и самонапряжения бетона). Для лучшего удерживания влаги поверхность бетона необходимо укрывать.

8.1. По мере бетонирования карт, но не позже чем через 2 ч после отделки, бетон следует укрывать, предохраняя его от высыхания,

8.2. Через сутки (при достижении бетоном прочности 6,0-8,0 МПа) укладывают мешковину и подают воду, покрывающую ее слоем в 30-40 мм. Во избежание утечки воды через торцы, возможно установление водонепроницаемой преграды или барьера, или перфорированной трубы. При этом водоприемное устройство конструкции должно быть изолировано. Увлажнение поддерживают в течение 7-10 сут.

9. МЕТОДЫ ОТБОРА ПРОБ И КОНТРОЛЬ КАЧЕСТВА БЕТОНА

9.1. Контроль качества бетонной смеси осуществляют отбором ее проб на бетонном узле для определения подвижности смеси по осадке конуса и у места укладки для определения подвижности смеси и изготовления контрольных образцов для определения прочности и самонапряжения.

9.2. Контроль качества бетона включает определение качества бетонной смеси по ее удобоукладываемости и определение основных показателей качества бетона: прочности, самонапряжения, расширения напрягающего бетона, его водонепроницаемости и морозостойкости.

9.3. Для определения самонапряжения и прочности при изгибе и сжатии ежедневно следует изготавливать не менее трех образцов (бетонных призм-балочек размером 5x5x20 см) в динамометрических кондукторах, ограничивающих расширение призм в той же степени как армирование при µ - 1,0 %. Образцы хранят в условиях твердения конструкций. Замеры деформаций расширения производят ежедневно до их стабилизации. В возрасте 28 сут образцы-призмы испытывают на изгибе сжатие.

Полученные показатели характеризует марку бетона по самонапряжению и прочности на изгиб и сжатие.

9.4. Контроль прочности бетона осуществляют по ГОСТ 10180-78 путем испытания на центральное сжатие образцов-кубов размером 10x10x10 см, которые изготавливают ежедневно в количестве 12 шт. В возрасте 1-3 сут (в зависимости от условий твердения) распалубливают и испытывают три куба. Полученный результат служит основанием для начала полива плиты. Оставшиеся кубы испытывают в возрасте 7, 28 сут. и в момент сдачи объекта.

9.5. Оценку водонепроницаемости бетона производят по ГОСТ 12730.5-84. После суточного хранения образцов в нормальных условиях испытания производят при давлении воды в 0,1 МПа/сут. По результатам испытания составляется акт.

Испытания образцов на морозостойкость производят согласно ГОСТ 10060-76. Требуемая морозостойкость бетона на НЦ - не менее 200 циклов.

10.1. Приемке подлежат законченные работы по устройству каждого элемента покрытия, выполненные в соответствии с проектом и отвечающие требованиям настоящих Рекомендаций.

10.2. Работы по устройству элементов покрытий оформляются актами на скрытые работы: ремонт поверхности старых покрытий, нивелировка, установка арматуры, бетонирование, влажное выдерживание, возведение "выдр" и увлажнение поверхности готового самонапряженного покрытия.

10.3. При приемке каждого участка покрытия надлежит проверить:

соблюдение требуемого качества (вид, марки и др.) материалов, изделий и строительных смесей;

правильность подготовки поверхности нижележащего слоя перед укладкой последующего слоя;

выполнение швов согласно проекту покрытия;

соблюдение режима ухода за покрытием.

10.4. Отклонения толщины покрытий от проектной допускаются только в отдельных местах (не более 10 % заданной толщины).

10.5. Отсутствие неровностей поверхности каждого участка покрытия проверяется во всех направлениях уровнем и контрольной рейкой-шаблоном с уровнем.

Отклонения поверхности покрытия от плоскости (допускаемые просветы при проверке двухметровой рейкой) не должны превышать величины указанной ниже:

стяжка - не более 4 мм;

самонапряженная плита - не более 2 мм.

10.б. Уклон для стока жидкостей проверяется пробной поливкой воды, места застоя на плите (впадины) должны быть устранены.

10.7. Трещины, выбоины и открытые швы в покрытиях не допускаются.

10.8. О результатах возведенного участка составляется акт.

11. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

11.1. При производстве работ следует руководствоваться требованиями СНиП III-4-80 "Техника безопасности в строительстве".

11.2. Бетонные работы при реконструкции следует выполнять только при наличии проекта производства работ в условиях реконструкции (ППР), составленного с учетом особенностей действующего предприятия. Схемы организации работ составляются в ППР для каждого сооружения. При этом должны предусматриваться специальные устройства и приспособления, обеспечивающие безопасность рабочих, выполняющих бетонирование (ограждение, защитные навесы и др.).

11.3. Работы по удалению старого бетона следует производить, начиная с верхних отметок в направлении сверху вниз, с обеспечением мер, исключающих попадание бетона на действующее оборудование.

11.4. К работе могут быть допущены рабочие, которые прошли медосмотр и инструктаж по технике безопасности.

11.5. На оборудование и механизмы, используемые при производстве работ, должны быть паспорта.

|

|