|

||||||||||||||||||||||||

Открытое акционерное общество

Проектно-конструкторский и

технологический

институт промышленного строительства

ОАО ПКТИпромстрой

УТВЕРЖДАЮ

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР, К.Т.Н.

______________ С.Ю. ЕДЛИЧКА

«_30_» ________07_______ 2003 Г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ОКРАСКУ ФАСАДОВ ЗДАНИЙ

СТОЙКИМИ ФАСАДНЫМИ

КРАСКАМИ

46-03 ТК

Главный инженер

____________ А.В. Колобов

Начальник отдела

____________ Б.И. Бычковский

Технологическая карта содержит решения по организации и производству работ по окраске фасадов зданий стойкими фасадными красками с целью сокращения сроков, снижения затрат труда, повышения культуры и качества работ.

В работе представлены: требования, предъявляемые к основным материалам, к их транспортировке, хранению, к готовности предшествующих работ, организации рабочего места и приёмам труда, потребность в механизмах, инструментах и приспособлениях, а также требования безопасности и охраны труда и к качеству выполняемых работ.

Технологическая карта предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством и контролем качества малярных работ.

Технологическая карта разработана сотрудниками ОАО ПКТИпромстрой в составе:

- Бронсков Р.А. - разработка технологической карты, компьютерная обработка и графика;

- Черных В.В. - технологическое сопровождение разработкой;

- Холопов В.Н. - проверка карты;

- Бычковский Б.И. - техническое руководство, корректура и нормоконтроль;

- Колобов А.В. - общее техническое руководство разработкой технологических карт;

- к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации.

СОДЕРЖАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Технологическая карта разработана на окраску фасадов зданий стойкими фасадными красками (далее - окраска фасадов) при строительстве, реконструкции и ремонте жилых, гражданских и общественных зданий.

1.2 До начала работ по окраске фасадов зданий, подлежащих ремонту, необходимо произвести экспертную оценку состояния объекта и выполнить работы по капитальному ремонту всех наружных элементов, подлежащих отделке.

1.3 Выполнение отделочных работ на фасадах зданий и сооружений необходимо производить только при наличии Паспорта на колористическое решение фасада, выдаваемого Службой Главного художника г. Москвы («Москомархитектура») и Государственным Унитарным предприятием «Энлаком».

1.4 При привязке карты к конкретным условиям подлежат уточнению объёмы работ, калькуляция и график производства работ.

2 ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ

2.1 Материалы, применяемые для окраски фасадов, должны отвечать требованиям соответствующих ГОСТов, ТУ и инструкций.

При выборе систем отделочных материалов необходимо учитывать технологическую совместимость красок и эмалей, представленную в таблице 1.

Таблица 1 - Технологическая совместимость красок и эмалей

|

Старое окрасочное покрытие |

||||||||

|

ХВ |

КО |

АК |

Воднодисперсионные |

Силикатные |

Масляные |

ПФ |

хп |

|

|

Перхлорвиниловые (ХВ-161, 162, 182) |

+ |

- |

- |

+ |

- |

+ |

+ |

+ |

|

Кремний органические (КО-168, 174, Силал-80, СкиМ) |

+ |

+ |

- |

- |

- |

+ |

+ |

- |

|

Акриловые («Акриал», импортные фасадные) |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

|

Воднодисперсионные (водные акриловые отечественного и импортного производства) |

+ |

- |

+ |

+ |

- |

+ |

+ |

- |

|

Силикатные |

- |

- |

- |

- |

+ |

- |

- |

- |

|

Масляные |

+ |

- |

+ |

+ |

- |

+ |

+ |

- |

|

Пентафталевые (ПФ-115) |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

|

Хлорсульфированный полиэтилен (ХП-188) |

+ |

+ |

+ |

- |

- |

+ |

+ |

+ |

2.2 Выбор систем отделочных материалов, технологии их применения, а также строительных организаций для выполнения работ проводит ГУП «Энлаком» совместно с Москомархитектурой при участии заказчика.

2.3 К основным системам материалов относятся водонеактивные фасадные системы, силиконовые (силоксановые) лакокрасочные системы, силикатные системы лакокрасочных материалов, акриловые и плиолитовые лакокрасочные системы.

2.4 В водных акриловых фасадных системах материалов используются краски на основе полиакрилатных водных дисперсий, которые имеют по сравнению с другими водоэмульсионными красками существенные преимущества - повышенную атмосферостойкость, водостойкость, прочность к истиранию и стойкость к действию щелочей.

Водные акриловые краски выпускаются в широкой цветовой гамме, обладают высокой декоративной выразительностью, технологичностью применения на различных основаниях.

Для закрепления рыхлых, пористых оснований с высоким водопоглощением служат глубоко проникающие акриловые грунтовки, обладающие хорошей способностью проникновения внутрь конструкций. В результате происходит связывание рыхлых частиц и нивелирование впитывающей способности оснований. Глубоко проникающая пропитка не образует плёнку на основании и способствует увеличению адгезии краски с основанием.

Водные акриловые краски обладают хорошей паропроницаемостью и светостойкостью, совместимы со многими старыми окрасочными покрытиями, кроме кремнийорганических и силикатных, характеристики которых приведены в таблице 2.

Таблица 2 - Системы лакокрасочных материалов на основе водных акриловых дисперсий

|

Наименование системы. Изготовитель |

Глубоко проникающая пропитка |

Грунтовка |

Шпатлёвка |

Краска |

|

|

1 |

Система «Балтик-Колор», фирмы «Балтик-Колор», Прибалтика |

«Ханса-Нобель праймер» |

Разбавленная до 10 % «Ханса-Нобель» |

Фасадная |

«Ханса-Нобель |

|

2 |

Система «Спектра» фирмы «Хелиос», Словения |

«Спектра» |

Разбавленная водой (до 5 %) краска «Спектра» |

Фасадная |

«Спектра» |

|

3 |

Система фирмы «Тоталь», Франция |

Грунт «Праймер» |

Разбавленная водой (до 5 %) краска «Пантекс 900» |

«Бетонит ВХ» |

«Пантекс 900» |

|

4 |

Система «Диско-ЛАР-ЛФ» фирмы «Дисснер» |

«Диско-тифгрунт С», на растворителе |

«Диско-соль-ЛФ», водоразбавляемая |

«Трокенпутц»; для заделки трещин - паста «Диско-эластик-паста» |

«Диско-ЛАР-ЛФ» |

|

5 |

Система фирмы «Аллигатор», Германия |

«Тифгрунт ЛФ» водоразбавляемая; |

«Грунтфарбе WP» |

Фасадная |

«Фасаденфарбе 3000» |

|

«Тифгрунт Л66» на растворителе |

|||||

|

6 |

Система фирмы «Текнос», Финляндия |

- |

Разбавленная водой (до 10 %) краска «Винтерол» |

Фасадная |

«Винтерол» |

|

7 |

Краска фирмы «Текса», Испания |

- |

Разбавленная водой (до 10 %) краска «Паста Петриа Лиса» |

Фасадная |

«Паста Петриа Лиса» |

|

8 |

Система «Солар Гард» фирмы «Карболайн», США |

- |

Разбавленная водой (до 10 %) краска «Солар Гард» |

Фасадная |

«Солар Гард» |

|

- |

Разбавленная водой (до 10 %) краска «Солар Гард Эластомер» |

Фасадная |

«Солар Гард Эластомер» |

||

|

9 |

Система «Прималекс Новая Мальвена», фирмы «Хорни-Бржза», Чехия |

- |

Разбавленная водой (до 10 %) краска «Прималекс Новая Мальвена» |

Фасадная |

«Прималекс Новая Мальвена» |

|

10 |

Система наполнения «Интеко-У» фирмы «Интекострой», Москва |

«Интеко-И» |

Разбавленная водой (до 10 %) краска «Интеко-У» |

Фасадная |

Наполненный состав «Интеко-У» |

|

11 |

Системы акриловые фирмы «Лакуфа», Германия |

«Акрил-Гидрозол» |

«Капа Грунт» |

Фасадная |

«Амфиболин 2000» |

|

«Капазол» |

«Диамант Акрил-Фасаденфарбе» |

||||

|

«Мюреско-плюс» |

|||||

|

12 |

Система ОАО «СКиМ», г. Москва |

«ВД-акрил» |

«Акрил» |

«ВД-Акрил» |

«ВД-ВА» |

2.5 В силиконовых (силоксановых) лакокрасочных системах материалов связующим для красок служит эмульгированная в воду силиконовая смола с похожей на кварцевый песок минеральной структурой, к которой присоединены органические группы. Таким образом, силиконовая смола является промежуточной формой химически чистого органического и неорганического вещества.

Силиконовые фасадные краски образуют водоотталкивающую поверхность, с которой вода стекает каплями, не увлажняя подложку.

Показатели паропроницаемости силиконовых красок не уступают силикатным. Высокая паропроницаемость объясняется тем, что краска не образует единой лакокрасочной пленки. Кроме пара, пористая поверхность силиконовых покрытий пропускает двуокись углерода, необходимого для набора прочности известкового раствора.

Силиконовые краски не вызывают поверхностное напряжение на подложке, что важно при окраске оштукатуренных поверхностей. Силиконовая смола не размягчается при нагревании, что означает пониженное грязеудержание фасадного покрытия.

Силиконовые краски подходят почти на все виды поверхностей и имеют хорошую адгезию с органической краской, что делает их универсальными для применения, как для окраски вновь оштукатуренных поверхностей, так и для проведения ремонтных работ по прежде окрашенным поверхностям фасадов.

Силиконовые краски разбавляются водой и по сравнению с силикатными, имеющими сильно щелочную реакцию, не имеют агрессивных свойств. Их характеристики приведены в таблице 3.

Таблица 3 - Системы лакокрасочных материалов на основе силоксановых и силиконовых смол

|

Наименование системы. Изготовитель |

Глубокопроникающая пропитка |

Грунтовка |

Шпатлёвка |

Краска |

|

|

1 |

Система силоксановая «Амфисилан» фирмы «Капарол», Германия |

«Амфисилан Тифгрунт» ЛФ, водоразбавляемая; «Амфисилан грунтфестигер», на растворителе |

Грунт краска водоразбавляемая «Амфисилан грунтфарбе» |

«Амфисилан» |

«Амфисилан фасаденфарбе», водоразбавляемая |

|

2 |

Система «Диско-Силикон плюс» фирмы «Дисснер», Германия |

«Диско-Силикон плюс Тифгрунт», водоразбавляемая |

Грунт краска «Штрайфюллер» |

Фасадная |

«Диско-Силикон плюс Фасаденфарбе», водоразбавляемая |

|

3 |

Система силиконовая «Силсилан» фирмы «Аллигатор», Германия |

«Тифгрунт» ЛФ, водоразбавляемая; «Тифгрунт Л66» на растворителе; «Силсилан импрегнирунг», на растворителе |

«Грундерфарбе пигментерт» |

Фасадная |

«Силсилан Универсал», водоразбавляемая |

|

4 |

Система силиконовая «Кивисил», фирма «Тиккурила», Финляндия |

«Кивисил - грунтовка», водоразбавляемая |

«Кивисил» - грунтовка |

Фасадная |

«Кивисил», водоразбавляемая |

2.6 Силикатные системы лакокрасочных материалов включают силикатные краски, которые наряду с известковыми и цементными, относятся к минеральным материалам. Они экологически безопасны, атмосферостойки и обладают высокой паропроницаемостью, сравнимой с известковой штукатуркой.

Отечественные краски являются двухкомпонентными и состоят из жидкого стекла и сухой пигментной части. При изготовлении рабочего состава требуется точность дозировки и тщательное перемешивание. Связующим силикатных красок служит жидкое калиевое стекло. Отечественные силикатные краски обладают низким качеством из-за нестабильности и разноплотности калиевого стекла, разнотонности сухой составляющей, поэтому для окраски фасадов непригодны, так как образуют неравномерно окрашенное отмеливающее покрытие с низким сроком эксплуатации.

Импортные силикатные краски являются однокомпонентными, готовыми к применению. Для стабилизации калиевого стекла в них добавляют дисперсии синтетических смол в количестве до 5 % от общей массы. Эти краски обладают высокой укрывистостью, светостойкостью, паропроницаемостью, щелочестойкостью, биостойкостью.

Важнейшим свойством силикатной краски является её способность к реакции силикатизации с минеральными основами. За счёт этого силикатная краска становится химически связанной, неотделимой составной частью минеральной основы. Их характеристики приведены в таблице 4.

В первой стадии после нанесения калиевое жидкое стекло реагирует с двуокисью углерода в воздухе, создавая силикагель.

Во второй стадии силикагель сцепляется с помощью химической реакции с каменной подложкой.

В основном, силикатные краски из-за высокого показателя паропроницаемости применяются при реставрации фасадов зданий - памятников архитектуры.

Таблица 4 - Силикатные системы лакокрасочных материалов

|

Наименование системы. Изготовитель |

Глубокопроникающая пропитка |

Грунтовка |

Шпатлёвка |

Краска |

|

|

1 |

Система «Силитол» фирмы «Капарол», Германия |

«Силикат» |

«Силитол-концентрат» |

«Силитол-Рилленпутц» |

«Силитол» |

|

2 |

Система «Ханса Силикат» фирмы «Балтик-Колор», Прибалтика |

«Ханса Силикат праймер» |

Разбавленная водой (до 5 %) краска «Ханса Силикат» |

Фасадная |

«Ханса Силикат» |

|

3 |

Система «Эластомюр» фирмы «Толленс», Франция |

«Эластомюр-праймер» |

Разбавленная водой (до 5 %) краска «Эластомюр-Финисьон» |

Фасадная |

«Эластомюр-Финисьон» |

|

4 |

Система «Диско-Силикат» фирмы «Дисснер», Германия |

«Диско-Фиксатив» |

Разбавленная водой (до 5 %) краска «Диско-Силикат-Фасаденфарбе» |

«Трокенпутц» |

«Диско-Силикат-Фасаденфарбе» |

|

5 |

Система «Кивитекс», фирмы «Тиккурила», Финляндия |

«Кивитекс» - грунтовка |

Разбавленная водой (до 5 %) краска «Кивитекс» |

Фасадная |

«Кивитекс» |

2.7 Акриловые и плиолитовые лакокрасочные системы материалов (на растворителях) содержат акриловые краски, которые изготавливаются на основе сополимера бутилметакрилата, метилметакрилата и метакриловой кислоты методом радикальной сополимеризации в уайт-спирите с последующим разбавлением смесью бутилацетата и уайт-спирита в соотношении 1:3.

Плиолитовые краски изготавливаются на основе стирольно-акриловых смол «Плиолит». По сравнению с акриловыми эти краски обладают пылеотталкивающими свойствами и повышенной грязеустойчивостью, а в остальном - не уступают им.

Акриловые краски обладают отличной адгезией, не пропускают воду, щелочестойки, пригодны для применения на различных основаниях.

Важным преимуществом этих красок является их круглосезонное применение при любых температурах от положительных значений до минус 10 °С.

Краски выпускаются в широкой цветовой гамме, обладают декоративной выразительностью, атмосферостойкостью, высокой прочностью к истиранию.

Для закрепления рыхлых отмеливающих поверхностей предназначены глубокопроникающие пропитки, которые вследствие высокой диффузионной способности проникают внутрь слабых поверхностей, закрепляя их. Пропитки не образуют плёнки на основании и способствуют прочному сцеплению с ним окрасочных слоев.

Акриловые и плиолитовые краски совместимы со всеми старыми окрасочными покрытиями, кроме силикатных. Их технические характеристики приведены в таблицах 5 и 6.

Таблица 5 - Системы акриловых и плиолитовых лакокрасочных материалов на растворителях

|

Наименование системы. Изготовитель |

Глубокопроникающая пропитка |

Грунтовка |

Шпатлёвка |

Краска |

|

|

1 |

Система «Акриал», ОАО «Ским», г. Москва |

ХВ-АК |

«Акрил-грунт» |

«Акрил» |

«Акриал» |

|

2 |

Система «Акриал», АО «Строитель-Сервис», г. Подольск |

«Акриал» |

«Акриал» |

Фасадная |

«Акриал» |

|

3 |

Система фирмы «Аллигатор», Германия (для подготовки поверхностей под краску) |

Тифгрунт Л66, на растворителе |

«Грундерфарбе пигментерт», на растворителе |

Фасадная |

- |

|

4 |

Система фирмы «Текнос», Финляндия |

Лак «Текнорол» |

Краска разбавленная лаком «Текнорол» до 30 % |

Фасадная |

«Текнорол» (применяется только при положительных температурах) |

|

5 |

Система «Спектра», фирмы «Хелиос», Словения |

«Спектра» |

- |

Фасадная |

«Хелиофас» |

|

6 |

Система «Толь-фасад-плиолит» фирмы «Толленс», Франция |

- |

«Эластофонд-пигмент» |

Фасадная |

«Толь-фасад-плиолит» |

|

7 |

Наполненная система «Интеко-З» фирмы «Интекострой», г. Москва |

«Интеко-И» |

Разбавленная до 5 % смесь уайт-спирита с бутилацетатом (3:1) состав «Интеко-З» |

Фасадная |

Наполненный состав «Интеко-З» |

|

8 |

Система «Дупарол», фирмы «Лакуфа» |

«Дупа-Грунт» |

«Дупа-Хафтгрунт» |

Фасадная |

«Дупарол» |

|

9 |

Система «Полиакриловая», АО «Композит», Рязань |

«Полиакриловая» |

«Полиакриловая» |

«Полиакриловая» |

Фасадная «Полиакриловая» |

Таблица 6 - Системы лакокрасочных материалов на основе плиолитовых смол

|

Наименование системы. Изготовитель |

Глубокопроникающая пропитка |

Грунтовка |

Шпатлёвка |

Краска |

|

|

1 |

Система «Спектра» фирмы «Хелиос», Словения |

«Спектра» |

- |

Фасадная |

«Хелиофас» |

|

2 |

Система «Толь-фасад-плиолит» фирмы «Толленс», Франция |

- |

«Эластофонд-пигмент» |

Фасадная |

«Толь-фасад-плиолит» |

2.8 Подготовка поверхностей фасадов под окраску зависит от вида поверхностей, подлежащих окраске, и принятой системы отделочных материалов, и подбирается по таблицам 7 и 8.

Таблица 7 - Подготовка поверхностей фасадов под окраску водными акриловыми лакокрасочными системами

|

Подготовка под грунтовку |

Грунтовка |

|

|

1 |

2 |

3 |

|

1. Бетонные |

Не подлежат шпатлеванию. Дефекты (околы, раковины, трещины, неровности) устранить перетиркой полимерцементным раствором. Устранить следы смазки, жира. Высолы очистить щёткой. Отмеливающие поверхности промыть струёй воды под давлением. Зеркальные поверхности обработать мокрой пескоструйкой или зашкурить. Просушить до влажности не более 4 %. |

На плотный, прочный, без отмеливания бетон нанести грунтовку. На пористый, отмеливающий, легкий бетон нанести глубоко проникающую пропитку, через сутки - грунтовку |

|

2. Оштукатуренные обычной штукатуркой |

Новая штукатурка подлежит окраске не ранее 4 недель после ее выполнения (влажность не более 8 %). При ремонте старой штукатурки: |

На новую плотную, прочную цементно-песчаную штукатурку нанести грунтовку. На новые известково-цементные, отремонтированные, неравномерно впитывающие, пористые, с осыпью песка штукатурки нанести глубоко проникающую пропитку до полного впитывания, а через сутки - грунтовку. Подшпатлеванные места вновь огрунтовать. |

|

- удалить непрочные места, расшить трещины; |

||

|

- восстановление производить близким по составу и прочности раствором; |

||

|

- наплывы сошлифовать, впадины выровнять в общую плоскость; |

||

|

- отремонтированные места выдержать не менее 7 суток. |

||

|

Перед окраской штукатурку промыть и просушить. |

||

|

3. Оштукатуренные декоративными (терразитовыми камневидными) штукатурками |

Окраску декоративной штукатурки при высокой степени разрушения следует производить наполненным составом «Интеко-У». Ремонт терразитовой штукатурки выполнять терразитовым раствором. Ремонт камневидной штукатурки выполнять цементно-песчаным раствором. Отремонтированные места обработать под фактуру существующей штукатурки. Перед окраской промыть и просушить. |

Пропитать декоративную штукатурку глубоко проникающей пропиткой «Спектра» (на растворителе). Через сутки - огрунтовать. |

|

4. Штукатурка старых зданий-памятников архитектуры |

Для реставрации зданий-памятников архитектуры не рекомендуется. |

|

|

5. Оштукатуренные места потерь облицовки из керамической плитки, блоков, кирпичей |

Штукатурку мест с утраченной облицовкой выполнять цементно-песчаным раствором М-100 с расшивкой под облицовку и обработать под её фактуру. Просушить до влажности не более 8 %. Водные акриловые краски рекомендуются при ремонте облицовки из керамической плитки и блоков. |

Штукатурку пропитать грунтовкой. Через сутки - окрасить поштучно колерами, различающимися на 2 - 3 тона. |

|

6. Силикатный кирпич |

Ремонт мест разрушений кирпичных поверхностей и заполнение пустых швов производить известково-цементным раствором М-100. Фасад промыть и просушить. Окраску водными красками возможно производить в один слой для обеспечения паропроницаемости стен. |

Кладку из силикатного кирпича пропитать глубоко проникающей пропиткой. Через сутки - нанести один слой краски. |

|

7. Красный кирпич |

Швы заполнить известково-цементным раствором М-100. Места разрушений кирпичных поверхностей отремонтировать полимерцементным раствором. Высолы очистить щётками. |

Слабые, выветрившиеся поверхности кирпича пропитать глубоко проникающей пропиткой. Через сутки на всю поверхность кладки нанести грунтовку. |

|

8. Окрашенные фасады |

Водные акриловые краски совместимы со всеми фасадными красками, кроме кремнийорганических и силикатных. Поверхности, прежде окрашенные силикатными красками, требуют тщательной очистки щётками и водой под давлением. Слабые, не обладающие несущей способностью, растрескавшиеся, отмеливающие, отслаивающиеся окрасочные слои - удалить, поверхности промыть. Обладающие несущей способностью старые окрасочные слои промыть, глянцевые покрытия зашкурить. |

При окраске очищенных о силикатной краски или о слабых старых наслоений поверхностей нанести глубоко проникающую пропитку, выровнять плоскости фасадной пастообразной шпатлёвкой огрунтовать. |

Таблица 8 - Подготовка поверхностей фасадов под окраску силикатными и силиконовыми лакокрасочными системами

|

Подготовка под грунтовку |

Грунтовка |

|

|

1 |

2 |

3 |

|

1. Бетонные |

Не подлежат шпатлеванию. Дефекты (околы, раковины, трещины, неровности) устранить перетиркой полимерцементным раствором. Устранить следы смазки, жира. Высолы очистить щёткой. Отмеливающие поверхности промыть струёй воды под давлением. Зеркальные поверхности обработать мокрой пескоструйкой или зашкурить. Просушить до влажности не более 4 %. |

На плотный, прочный, без отмеливания бетон нанести грунтовку. На пористый, отмеливающий, легкий бетон нанести глубоко проникающую пропитку, через сутки - грунтовку. |

|

2. Оштукатуренные обычной штукатуркой |

Новая штукатурка подлежит окраске не ранее 4 недель после ее выполнения (влажность не более 8 %). При ремонте старой штукатурки: |

На новую плотную, прочную цементно-песчаную штукатурку нанести грунтовку. На новые известково-цементные, отремонтированные, неравномерно впитывающие, пористые, с осыпью песка штукатурки нанести глубоко проникающую пропитку до полного впитывания, а через сутки - грунтовку. Подшпатлеванные места вновь огрунтовать. |

|

- удалить непрочные места, расшить трещины; |

||

|

- восстановление производить близким по составу и прочности раствором; |

||

|

- наплывы сошлифовать, впадины выровнять в общую плоскость; |

||

|

- отремонтированные места выдержать не менее 7 суток. |

||

|

Перед окраской штукатурку промыть и просушить. |

||

|

3. Оштукатуренные декоративными (терразитовыми и камневидными) штукатурками |

Окраске подлежит декоративная штукатурка при высокой степени разрушения. Ремонт терразитовой штукатурки выполнить терразитовым раствором под тон существующей. Ремонт камневидной штукатурки выполнять раствором, близким по составу, прочности и цвету неповреждённым участкам штукатурки. Отремонтированные места обработать под фактуру существующей штукатурки. Перед окраской промыть и просушить. |

Терразитовую штукатурку огрунтовать глубоко проникающей пропиткой, а через сутки - грунтовкой. На камневидные штукатурки нанести грунтовку. |

|

4. Штукатурка старых зданий-памятников архитектуры |

Ремонт штукатурки выполнять в соответствии с проектом реставрации. Восполнение утрат выполнять раствором, аналогичным первоначальному. Произвести перетирку всей поверхности подобранным раствором. Просушить до влажности не более 8 %. |

Штукатурку пропитать глубоко проникающей пропиткой до полного насыщения. При необходимости выровнять поверхности шпатлёвкой. Нанести грунтовку. |

|

5. Оштукатуренные места потерь облицовки из керамической плитки, блоков, кирпичей |

Штукатурку мест с утраченной облицовкой выполнять цементно-песчаным раствором М-100 с расшивкой под облицовку и обработать под её фактуру. Просушить до влажности не более 8 %. Окраска силикатной и силиконовой краской оштукатуренных мест рекомендуется при ремонте облицовки из крупноразмерной керамической плитки и блоков. |

Штукатурку пропитать грунтовкой. Через сутки - окрасить поштучно колерами, различающимися на 2 - 3 тона. |

|

6. Силикатный кирпич |

Ремонт мест разрушений кирпичных поверхностей и заполнение пустых швов производить известково-цементным раствором М-100. Фасад промыть и просушить. |

Кладку из силикатного кирпича пропитать глубоко проникающей пропиткой. Через сутки - нанести грунтовку. |

|

7. Красный кирпич |

Швы заполнить известково-цементным раствором М-100. Места разрушений кирпичных поверхностей отремонтировать полимерцементным раствором. Высолы очистить щётками. |

Слабые, выветрившиеся поверхности кирпича пропитать глубоко проникающей пропиткой. Через сутки на всю поверхность кладки нанести грунтовку. |

|

8. Окрашенные фасады |

Для окраски силикатной краской полностью удалить окрасочные слои, так как силикатные краски не совместимы с другими красками. Старую силикатную краску счистить щётками и смыть водой. Для окраски силиконовыми красками удалить слабые, не обладающие несущей способностью, растрескавшиеся, отслаивающиеся, отмеливающие старые окрасочные слои. Удаление производить механическим способом, очисткой горячей водой под давлением или химическими смывками. Обладающие несущей способностью старые окрасочные слои промыть, глянцевые покрытия зашкурить. |

При окраске силикатными красками на очищенные от старых наслоений поверхности нанести глубоко проникающую пропитку, выровнять шпатлёвкой плоскости и огрунтовать. При окраске силиконовыми красками глубоко проникающую пропитку наносить только на слабые, отмеливающие или очищенные от старых слоев основания. Выровнять поверхности шпатлёвкой и огрунтовать. |

2.9 Перед началом окраски фасадов должна быть устроена кровля, карнизные свесы и козырьки над входами; закончены работы по устройству всех конструкций полов балконов и лоджий, а вокруг здания выполнена отмостка; покрыты оцинкованным железом или листовым алюминием сливы оконных проёмов и выступающие архитектурные детали на фасадах зданий; заделаны стыки и швы стеновых блоков и панелей; установлены все крепления приборов водосточных труб, а также пожарные лестницы; отремонтированы кирпичная кладка стен, оконные переплёты и наружные двери; сняты вывески, рекламные объявления, подвесные витрины и другие предметы, мешающие производству работ; защищены детали фасадов, которые могут быть повреждены во время производства работ; отремонтирована электропроводка, а также сети слаботочных устройств, размещённые на фасаде здания; проверена изоляция на всех оттяжках трамвайных и троллейбусных проводов, прикрепляемых к ремонтируемому дому; ограждены проходы для пешеходов.

2.10 Пропитывающее средство (импрегнация) поступает на объект в виде студнеобразных брикетов, завёрнутых в полиэтиленовую плёнку и уложенных в деревянные ящики. На каждый ящик должна быть наклеена этикетка, в которой указывается наименование материала, завода-изготовителя, масса и дата изготовления.

2.11 Фасадная шпатлёвка может поступать как в готовом виде, так и в мешках и затворяться водой перед непосредственным применением (Локуфа).

2.12 Окрасочные составы поставляются на объект готовыми к употреблению в герметически закрытой таре, на которой должна быть маркировка, включающая следующие данные:

- наименование и товарный знак предприятия-изготовителя;

- цвет (для пигментированных материалов);

- масса (нетто и брутто);

- номер партии;

- дата изготовления.

2.13 Поверхности, подготовленные к окраске, должны быть сухими, ровными и чистыми. Влажность окрашиваемых поверхностей не должна превышать: для оштукатуренных и кирпичных - 5 %, бетонных - 4 %, деревянных - 12 %.

2.14 Свежевыполненная окраска предохраняется от повреждений и загрязнений. Запрещается производить окраску фасада:

- водными красками при круглосуточной температуре воздуха ниже +5 °С, красками на растворителях - при температуре ниже минус 10 °С;

- в жаркую погоду при прямом воздействии солнечных лучей;

- во время дождя и по сырому фасаду после дождя;

- при сильном ветре;

- зимой по наледи, во время снега и по сырому фасаду после снега.

2.15 При окраске фасадов необходимо обеспечивать:

- соответствие применяемых материалов, рекомендованным в Паспорте, и их качество;

- наличие Паспортов и сертификатов на все применяемые материалы;

- условия хранения в соответствии с требованиями нормативных документов;

- соблюдение технологических режимов и последовательности нанесения слоев;

- однотонность окраски, отсутствие полос, пятен, подтёков, морщин, просвечивания нижележащих слоев;

- ровность линий закраски сопрягаемых поверхностей, окрашиваемых в разные цвета;

- правильность стыковки захваток при работе с наполненными составами.

2.16 До окраски фасада подготавливаются окрашиваемые поверхности. При подготовке поверхностей фасада производится удаление отслоившихся окрасочных слоев механическим способом - скребками, шпателями, дисками и прочими инструментами.

При частичном удалении окрасочных слоев поверхности фасада промываются от копоти, грязи и пыли.

Полное удаление старого многослойного покрытия выполняется с помощью химических смывок, растворяющих и разрыхляющих старые окрасочные слои. После вспучивания старой краски производится её очистка шпателями, скребками и промывкой сильной струёй паровоздушной смеси.

2.17 Очистка поверхности и трещин на старой краске от пыли, грязи, брызг и потёков раствора, жировых пятен и высолов предусматривается при помощи механических наждачных кругов с использованием шлифовальной машины ИЭ-2201А, скребков и щёток, с использованием реагентов и агрегата высокого давления «Korcher».

Расчистка при реставрации производится составами типа «АФГ» с последующим обезжириванием растворителем 649, 147 и т.д.

Загрязнённые участки поверхности после очистки промываются водой и просушиваются. Жировые пятна перед промывкой водой промываются 20 % раствором соляной кислоты.

Масляные пятна с железобетонных панелей удаляются скипидарно-меловой пастой типа «Левакс».

Места, очищенные от ржавчины, перед окраской огрунтовываются.

2.18 Для закрепления промытых и просушенных поверхностей перед выполнением дальнейших работ по окраске они огрунтовываются глубоко проникающей грунтовкой, рекомендованной в Паспорте, совместимой с применяемыми отделочными материалами.

2.19 Ремонт оштукатуренных, кирпичных, бетонных, деревянных и металлических поверхностей производится с восстановлением разрушенных участков, архитектурных деталей, заделкой трещин и неровностей. Бугры на поверхностях сглаживаются дисками. Выравнивание неровностей - впадин, участков с удалённой краской и прочее производится по насечке глубиной 3 - 4 мм (не менее пяти насечек на 100 см2) полимерцементным раствором на латексе из сухой цементно-песчаной смеси М-100 на мелком песке. Этим же раствором заделываются трещины, раковины, каверны и т.п. и тщательно затираются поверхности.

2.20 Выравнивание неровностей шпатлёвкой запрещается во избежание отслоений. Шпатлёвка служит для сглаживания шероховатых поверхностей. Толщина шпатлёвки не должна превышать 0,5 мм.

2.21 Для сглаживания поверхностей, прежде окрашенных прочными тонкодисперсионными красками, применяются пастообразные шпатлёвки на растворителях (в зимнее время), обладающие эластичностью и прочным сцеплением. Шпатлевание производится по чистым, промытым и просушенным поверхностям.

2.22 Для сглаживания вновь оштукатуренных поверхностей фасада применяется порошкообразная цементная фасадная шпатлёвка, затворяемая водой. Шпатлёвка должна быть водостойкой. Шпатлевание производится по влажным поверхностям.

2.23 Шпатлёвка из малоусадочных составов с полимерными добавками разравнивается сразу же после нанесения со шлифованием отдельных участков; при нанесении других видов шпатлевочных составов поверхность шпатлёвки отшлифовывается после её высыхания.

Прошпатлеванная поверхность должна быть ровной, без пузырьков, трещин и механических включений.

2.24 Бетонные поверхности фасада не шпатлюют. Заделка волосяных трещин на поверхностях производится эластичными пастообразными шпатлёвками для фасадных работ.

2.25 Поверхности фасадов с шероховатой фактурой (кроме памятников архитектуры) окрашиваются наполненными составами типа «Интеко», которые обеспечивают выразительность поверхностей, не требуют шпатлевания и укрывают волосяные трещины.

Для окраски фасадов применяются лакокрасочные системы (глубоко проникающая пропитка, грунтовка, шпатлёвка, краска), рекомендуемые ГУП «НИИМосстрой» и ГУП Центр «Энлаком» в Паспорте конкретно для каждого здания с учётом его состояния и назначения.

2.26 Поверхности перед окраской обязательно грунтуются специальной грунтовкой или более жидкой краской.

2.27 Огрунтовка и окраска выполняются сплошным равномерным слоем, без пропусков и разрывов. Нанесение каждого слоя производится после полного высыхания предыдущего.

2.28 Окраска выполняется валиками или кистями. При окраске краскораспылителями необходимо защищать столярку, остекление, облицовку и прочие, не подлежащие окраске, поверхности. Расход при механизированном нанесении краски превышает расход при ручном нанесении в 1,3 - 1,5 раза.

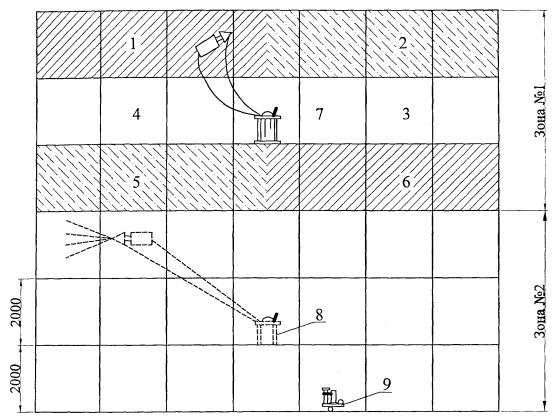

2.29 При выполнении работ пистолетами-распылителями, схема расположения которых показана на рисунке 1, необходимо соблюдать следующие правила:

- окрасочный состав наносится по двум взаимно перпендикулярным направлениям: первый слой - перемещением краскораспылителя в вертикальной плоскости, второй - в горизонтальной;

- скорость перемещения должна быть равномерной и составлять 14 - 18 м/мин.;

- для получения равномерного покрытия наносимая полоса материала должна перекрывать ранее нанесённую на 0,3 ширины;

Рисунок 1 - Схема расположения окрасочных механизмов

1 - Компрессор

2 - Красконагнетательный бачок

3 - Пистолет-распылитель

4, 5 - Воздушные шланги

6 - Шланг для подачи грунтовки или краски

- краскораспылитель держится перпендикулярно окрашиваемой поверхности на расстоянии 350 - 600 мм в зависимости от формы факела и вязкости распыляемого материала (меньшее для высоковязких);

- при подготовке краскораспылителей к работе необходимо обращать внимание на чистоту и соосность отверстий сопла для распыления материала воздушной головки, герметичность оборудования;

- окраска мест, где соединяются колеры разных цветов, производится с применением отводной линейки;

- при смене колера состава производится промывка оборудования;

- работа производится при постоянном давлении воздуха в 4 - 5 атм.

2.30 Перед окраской поверхностей фасадов механизированным способом должны быть закрыты полиэтиленовой плёнкой окна, оконные сливы, пояски, водосточные трубы, асфальтовая отмостка, откосы, двери.

2.31 При окраске наполненными составами стыки захваток должны проходить по границам архитектурных деталей или по оконным проёмам во избежание образования разнотонных полос.

2.32 Нанесённые окрасочные составы вплоть до их полного высыхания предохраняются от прямого воздействия солнечных лучей.

2.33 При работе в зимнее время краски на растворителях хранятся в отапливаемых помещениях. На рабочее место краска поставляется в утеплённой таре в количестве, необходимом для работы.

2.34 Запрещается производить окраску фасадной краской деревянных и металлических поверхностей.

2.35 Деревянные поверхности столярки выравниваются шпатлёвкой по дереву, зашкуриваются и окрашиваются краской по дереву для наружных работ.

Металлические поверхности очищаются от ржавчины и краски, обезжириваются, огрунтовываются и окрашиваются краской по металлу.

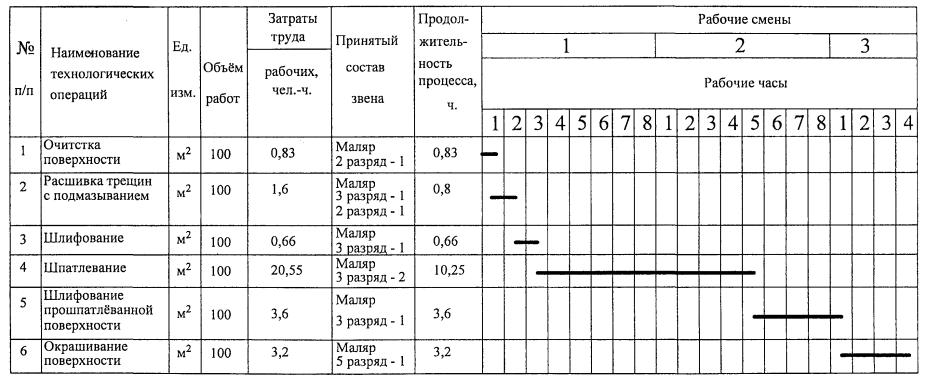

2.30 Технологическая последовательность работ по окраске фасадов должна носить комплексный характер и включать пропитку - импрегнацию, шпатлёвку, грунтовку и собственно окраску (таблица 9). Схема распределения окраски по ярусам лесов, зонам и захваткам представлена на рисунке 2.

Рисунок 2 - Схема распределения окраски по ярусам лесов, зонам и захватками

1 - 6 - захватки

7 - красконагнетательный бачок для окраски зоны № 1

8 - красконагнетательный бачок для окраски зоны № 2

9 - компрессор

Таблица 9 - Комплексная система проведения окрасочных работ

|

Шпатлёвка |

Грунтовка |

Окраска |

|

|

Для закрепления ослабленных оснований, обеспыливания, улучшения адгезии |

Для выравнивания и создания однородной фактуры поверхности |

Для закрепления шпатлевочного слоя и выравнивания всасывающей способности |

Для окончательного создания декоративного, защитного, долговечного покрытия |

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЁМКЕ РАБОТ

3.1 Контроль качества малярных работ должен осуществляться специальными службами строительных организаций в соответствии с требованиями СНиП 3.04.01-87 «Изоляционные и отделочные покрытия».

3.2 Производственный контроль качества работ должен включать входной контроль рабочей документации, материалов и оборудования, операционный контроль работ по окраске фасадов и приёмочный контроль окрашенной поверхности.

3.3 При входном контроле проверяется наличие сертификатов и других удостоверяющих качество поступивших на объект грунтовки, шпатлёвки и окрасочных составов, наличие маркировки на таре и герметичность тары с окрасочным составом, вязкость, консистенция, адгезия и степень перетира окрасочных составов.

Материалы, применяемые для окраски поверхностей, должны отвечать требованиям соответствующих стандартов и ТУ. Эти материалы должны быть проверены в лабораторных условиях на вязкость, адгезию, консистенцию и прочее во всех случаях сомнения в их качестве (нарушение целостности упаковки, неясная маркировка, несоответствие условий хранения требованиям норм, стандартов и ТУ, истечение гарантийного срока хранения и т.д.).

Вязкость окрасочных составов должна быть такой, чтобы окрасочный состав наносился на поверхность без потёков.

Окрасочные составы должны проверяться на степень перетира, малярную консистенцию, укрывистость и время высыхания.

Количество растворителя и пленкообразующих веществ в окрасочных составах должны обеспечивать при температуре 18 - 20 °С малярную консистенцию, при которой окрасочные составы, не стекая с кисти или валика, свободно сходят с них при нажиме на окрашиваемую поверхность, а также укрывистость, соответствующую минимальному расходу окрасочного состава на единицу площади, при котором через наносимый окрасочный слой не просвечивает ранее нанесённый слой.

3.4 Операционный контроль осуществляется в ходе выполнения окрасочного процесса и обеспечивает своевременное выявление дефектов с целью принятия мер к их устранению.

При подготовке основания под окраску проверяется:

1. Качество основания под окраску

- отсутствие пыли, ржавчины, высолов, жировых и битумных пятен;

- отсутствие шероховатости, поверхностных трещин и неровностей, отслоений, подтёков раствора, следов обработки затирочными машинами;

2. влажность поверхностей;

3. прочность сцепления и толщина слоя шпатлёвки;

4. качество огрунтовки поверхности.

3.5 При окраске поверхностей проверяются:

- толщина слоев окрасочного покрытия;

- однотонность, отсутствие полос, пятен, подтёков, брызг, истирания поверхностей;

- отсутствие просвечивания нижележащих слоев краски;

- отсутствие наслоений, морщин, видимых крапинок краски;

- отсутствие сгустков плёнки на поверхности, следов кисти и валика;

- отсутствие отпечатков высохшей краски на приложенном тампоне.

3.6 При приёмке окрашенных поверхностей предъявляются требования к качеству окрашенных поверхностей фасада, изложенные в таблице 10.

Таблица 10 - Требования к качеству окрашенных поверхностей

|

Нормативные требования |

|

|

Ровность поверхностей |

Неровности под 2-х метровой рейкой не должны превышать 3 мм (при высококачественной отделке - 2 мм) |

|

Общие требования |

Однотонность поверхности, отсутствие полос, пятен, подтеков, морщин, просвечивания нижележащих слоев краски. Местные искривления не должны быть заметны с расстояния 3 м. Местные закраски в сопряжениях поверхностей, окрашенных в различные цвета, не должны превышать 2 мм. |

3.7 Состав, содержание и методы производственного контроля качества работ приведены в таблице 11.

Таблица 11 - Состав и способы производственного контроля качества

|

Производитель работ (мастер) |

|||||||||||||||||

|

Вид контроля |

Входной контроль |

Операционный контроль |

Приёмочный контроль |

||||||||||||||

|

Состав контроля |

Проверка техдокументации |

Устройство оснований под окраску |

Соответствие проекту доставленных материалов |

Качество поступивших материалов |

Наличие маркировки материалов |

Герметичность тары |

Вязкость, консистенция, адгезия окрасочных материалов |

Качество подготовленного основания |

Влажность поверхности |

Прочность сцепления и толщина слоя шпатлёвки |

Качество грунтовки поверхности |

Толщина слоя окраски |

Однотонность, отсутствие полос, пятен, брызг, подтеков |

Отсутствие просвечивания нижележащих слоев краски |

Отсутствие наслоений, морщин, видимых крапинок краски |

Отсутствие сгустков плёнки на поверхности, следов кисти и валика |

Отсутствие отпечатков высохшей краски на приложенном тампоне |

|

Методы контроля |

Регистрация |

Визуально |

Измерительный |

Технический осмотр |

|||||||||||||

|

Не менее 5 измерений на 50 - 70 м2 |

Не менее трёх измерений на 10 м2 |

Не менее 5 измерений на 50 - 70 м2 |

Акт приемки |

||||||||||||||

|

Время контроля |

До начала работ |

В процессе производства работ |

После окраски поверхности |

||||||||||||||

|

Кто привлекается к контролю |

Строительная лаборатория |

||||||||||||||||

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1 Рабочие, занятые окрасочными работами, должны быть обучены приёмам работ и безопасным методам труда.

4.2 К работе с электроинструментами допускаются лица не моложе 18 лет, прошедшие специальное обучение и получившие удостоверение на право работы с этими инструментами, а также аттестованные по второй группе электробезопасности и не имеющие медицинских противопоказаний по данному виду работ.

4.3 Каждый маляр, пользующийся пневматическим малярным инструментом, должен знать:

- инструкцию и правила технической эксплуатации инструмента;

- безопасные способы подключения и отключения инструмента от воздухопровода;

- основные причины неисправности инструментов и безопасные способы их устранения.

4.4. При возникновении неполадок в работе механизмов необходимый ремонт допускается производить только после их остановки, обесточивания и прекращения подачи сжатого воздуха.

4.5 Корпуса всех электрических механизмов должны быть надёжно заземлены.

4.6 Работники, занятые окрасочными работами, должны быть обеспечены индивидуальными и коллективными средствами защиты по ГОСТ 12.4.011-89, которыми необходимо пользоваться в зависимости от характера выполняемых работ:

- спецобувью и спецодежной (ГОСТ 12.4.103-83);

- резиновыми перчатками (ГОСТ 20010-93);

- хлопчатобумажными перчатками (ТУ 17 РСФСР 06-7745-84);

- очками открытого или закрытого типа для защиты глаз;

- респираторами РУ-60М, РУ-60М-А, РУ-6 ОНУ, РПГ-67А, ШБ-1, У2К, «Лепесток» (ГОСТ 12.4.028-76*, ГОСТ 17269-71*), Ф-62Ш для защиты органов дыхания.

В комплекс санитарно-технических мероприятий входит обеспечение работающих бытовыми помещениями, санитарно-гигиеническими устройствами согласно СНиП 2.09.04-87 «Административные и бытовые здания».

4.7 Рабочие, занятые на окрасочных работах, должны проходить приемочную медкомиссию при поступлении на работу и периодические медкомиссии по приказу МЗ № 90 от 14.03.96 г.

4.8 При применении окрасочного состава возможно образование незначительного количества твердых и жидких отходов, которые должны быть собраны в специальные ёмкости и направлены на уничтожение в соответствии с «Порядком накопления, транспортирования и захоронения токсичных промышленных отходов». Необходимо строго соблюдать весь комплекс мероприятий по охране окружающей среды. Таким же образом утилизируется продукт по истечении гарантийного срока хранения.

4.9 При попадании раствора или полимерной краски на кожу необходимо удалить её очистителем для рук и промыть водой.

4.10 Окрасочные составы на растворителях и сами растворители должны храниться в закрытых проветриваемых взрывопожаробезопасных помещениях и соответствовать требованиям ГОСТ 9980.5-86.

4.11 К работам по окраске фасадов на высоте с применением лесов, люльки, подъёмников допускаются лица не моложе 18 лет, годные по медицинским показателям к выполнению этих работ.

4.12 В процессе эксплуатации лесов должно производиться систематическое наблюдение за состоянием всех соединений, креплений к стене, настилов и ограждений.

4.13 Леса должны быть оборудованы лестницами или трапами для подъема и спуска людей.

4.14 Рабочий настил со стороны внешнего ряда лесов должен иметь ограждение.

4.15 Леса должны быть оборудованы грозозащитными устройствами с обязательным заземлением.

4.16 Зазор между стеной существующего здания и рабочим настилом установленных лесов не должен превышать 150 мм.

4.17 На лесах должны быть вывешены плакаты со схемами размещения нагрузок и их допускаемой величиной.

4.18 Лебёдки с ручным приводом должны быть снабжены безопасными рукоятками, скорость опускания не должна превышать 10 м/мин.

4.19 Лебёдки с электрическим приводом должны иметь колодочный тормоз, автоматически действующий при отключении двигателя, с коэффициентом запаса не менее 2.

Способ подвешивания люльки должен исключать возможность её опрокидывания.

4.20 Лебёдки, служащие для подъема и опускания люлек и устанавливаемые на земле, загружаются балластом, масса которого должна быть не менее двойной массы люльки с полной расчётной нагрузкой.

5.21 Для выполнения работ с автогидроподъемников должна быть подготовлена площадка, к которой предъявляются следующие требования:

- наличие подъездного пути;

- уклон не должен превышать 3°;

- свеженасыпанный грунт должен быть уплотнён;

- размеры площадки должны позволять установку автогидроподъемника на полностью выдвинутые все имеющиеся опоры.

5.22 При эксплуатации автогидроподъемников необходимо принять меры, предотвращающие их опрокидывание или самопроизвольное перемещение.

5.23 Находящиеся в работе автогидроподъемники должны быть снабжены табличкой или надписью с обозначением регистрационного номера, грузоподъемности и даты следующего испытания.

5.24 Требуемое количество и надёжность средств подмащивания, с которых ведётся окраска фасадов (леса, люльки, гидроподъемники), должно обеспечиваться строительными организациями в соответствии с положениями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», СНиП 3.01.01-85* «Организация строительного производства», ГОСТ 24258-88 «Средства подмащивания. Общие технические условия», ГОСТ 27321-87 «Леса стоечные приставные для строительно-монтажных работ», ГОСТ 22859-77* «Подъемники автомобильные гидравлические. Общие технические требования», ГОСТ 27372-87 «Люльки для строительно-монтажных работ. Технические условия», ПБ 10-11-92 «Правила устройства и безопасной эксплуатации подъёмников (вышек)», Указаний по установке и безопасной эксплуатации грузоподъёмных кранов и строительных подъёмников при разработке ПОС и ППР», Правил устройства и безопасной эксплуатации строительных подъёмников.

Работы по окраске фасадов зданий стойкими фасадными красками следует производить при строгом соблюдении требований безопасности и охраны труда, экологической и пожарной безопасности согласно:

- СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

- СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

- ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

- ГОСТ 12.1.004-91* ССБТ. Пожарная безопасность. Общие требования.

- ГОСТ 12.3.005-75* ССБТ. Работы окрасочные. Общие требования безопасности.

- ПОТ РМ-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

- СП 12-135-2002 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1 Настоящий технологический комплект (нормокомплект), представленный в таблице 12, составлен для бригады рабочих, занимающихся окраской фасадов зданий жилого, гражданского и общественного назначения, при этом численно-квалификационный состав бригады принят в количестве 17 человек: 5 разр. - 3 чел., 4 разр. - 7 чел., 3 разр. - 5 чел., 2 разр. - 5 чел.

Таблица 12 - Ведомость потребности в машинах, механизмах, инструментах и приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Назначение |

Количество |

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Малярно-колерная станция |

СО-115 |

Приготовление малярных составов на строительной площадке |

1 |

|

2 |

Окрасочный агрегат |

- |

Подача и нанесение окрасочных составов |

1 |

|

3 |

Агрегат высокого давления |

2600Н |

Окраска поверхности конструкций |

1 |

|

4 |

Агрегат высокого давления |

7000Н |

Окраска поверхности конструкций |

1 |

|

5 |

Окрасочный агрегат низкого давления |

СО-158 |

Нанесение лакокрасочных составов сжатым воздухом |

1 |

|

6 |

Краскопульт электрический |

СО-61 |

Окраска поверхностей |

1 |

|

7 |

Агрегат шпатлевочный |

СО-150 |

Подача и нанесение грунтовки и шпатлёвки |

2 |

|

8 |

Установка для нанесения малярных составов |

СО-169 |

Подача и нанесение на обрабатываемую поверхность малярных составов |

2 |

|

9 |

Агрегат окрасочный передвижной |

СО-92А |

Окраска фасадов меловыми, синтетическими и другими красками методом воздушного распыления |

1 |

|

10 |

Агрегат малярный |

СО-154 |

Приготовление из полуводных грунтовых и окрасочных составов |

1 |

|

11 |

Компрессор передвижной |

СО-7Б |

Подача воздуха к месту производства работ |

1 |

|

12 |

Ящик инструментальный, в котором хранятся: |

|

||

|

|

приспособление для зачистки шпатлёвки |

- |

Сглаживание и шлифовка поверхности |

4 |

|

искатель стальной |

- |

Расшивка трещин |

14 |

|

|

кисть маховая |

КМ |

Очистка поверхности |

7 |

|

|

кисть ручная |

КР |

Очистка поверхности в углах |

7 |

|

|

кисть травяная |

КР-54а |

Обеспыливание поверхности |

6 |

|

|

кисть флейцевая |

КФ |

Покраска столярных изделий |

6 |

|

|

рулетка металлическая |

РС |

Линейные измерения |

1 |

|

|

разметочный шнур в корпусе длиной 4 м |

- |

Отбивка линий |

2 |

|

|

13 |

Респиратор |

РПГ-67 |

Защита органов дыхания |

14 |

|

14 |

Приспособление для окраски труб |

- |

Окраска труб с тыльной стороны |

5 |

|

15 |

Валики малярные шириной 50, 100, 250 мм |

Окраска поверхности |

4 |

|

|

16 |

Ножи для очистки стёкол |

Н-1-3 |

Очистка стёкол от следов краски |

5 |

|

Н-2-2 |

||||

|

17 |

Защитные закрытые очки |

ГОСТ 12.4.013-85* |

Защита глаз от попадания краски |

5 |

|

18 |

Резиновые перчатки |

- |

Защита от повреждения электрическим током |

2 |

|

19 |

Обычные перчатки |

- |

Защита рук при работе с лакокрасочными материалами |

17 |

6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

6.1 Калькуляция затрат труда составлена на окрашивание фасадов площадью 100 м2 перхлорвиниловыми составами при помощи пистолета-распылителя, производимое с лесов, установленных вдоль фасада, при указанном в таблице 13 согласно ЕНиР Е8-1-18 численно-квалификационном составе звена представлена в таблице 14.

Таблица 13 - Количественный и профессиональный состав звена

|

Состав звена по ЕНиР |

|||

|

Профессия |

Разряд |

Количество |

|

|

Очистка поверхности |

Маляр |

2 |

1 |

|

Расшивка трещин с подмазыванием |

Маляр |

3 |

1 |

|

Маляр |

2 |

1 |

|

|

Шлифование подмазанных мест |

Маляр |

3 |

1 |

|

Шпатлевание |

Маляр |

3 |

1 |

|

Шлифование прошпатлеванных поверхностей |

Маляр |

3 |

1 |

|

Окрашивание |

Маляр |

5 |

1 |

Таблица 14 - Калькуляция затрат труда на окрашивание фасадов

Измеритель конечной продукции - 100 м2 фасада.

|

Обоснование (ЕНиР и др. нормы) |

Наименование технологических процессов |

Ед. изм. |

Объём работ |

Норма времени, чел.-час. |

Затраты труда, чел.-час. |

|

|

1 |

Е 8-1-18 т. 2 № 1г |

Очистка поверхности |

м2 |

100 |

0,83 |

0,83 |

|

2 |

Е 8-1-18 т. 2 № 2г |

Расшивка трещин с подмазыванием |

м2 |

100 |

1,6 |

1,6 |

|

3 |

Е 8-1-18 т. 2 № 3г |

Шлифование подсазанных мест |

м2 |

100 |

0,66 |

0,66 |

|

4 |

Е 8-1-18 т. 2 № 4г |

Шпатлевание |

м2 |

100 |

20,5 |

20,5 |

|

5 |

Е 8-1-18 т. 2 № 5г |

Шлифование прошпатлёванных поверхностей |

м2 |

100 |

3,6 |

3,6 |

|

6 |

Е 8-1-18 т. 3 № 1з |

Окрашивание |

м2 |

100 |

3,2 |

3,2 |

6.2 Калькуляцией не предусмотрены затраты труда на установку лесов, подъемников и навеску и передвижку люлек, обслуживание лебёдок.

6.3 Продолжительность работ по окрашиванию фасадов определяется календарным планом производства работ согласно таблице 15.

6.4 Основные технико-экономические показатели

Объём работ:

Окрашивание фасадов 100 м2.

Затраты труда на весь объём работ, чел.-час. 30,9.

Таблица 15 - Календарный план производства работ по окраске фасадов

Измеритель конечной продукции - 100 м2 фасада

7 ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

1. СНиП 2.09.04-87 Административные и бытовые здания.

2. СНиП 3.01.01-85* Организация строительного производства.

3. СНиП 3.03.01-87 Несущие и ограждающие конструкции.

4. СНиП 3.04.01-87 Изоляционные и отделочные материалы.

5. СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

6. СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

7. ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

8. ГОСТ 12.1.004-91 Пожарная безопасность.

9. ГОСТ 12.4.011-89 С1СБТ. Средства защиты работающих. Общие требования и классификация.

10. ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

11. ГОСТ 10831-87 Валики малярные. Технические условия.

12. ГОСТ 20010-93 Перчатки резиновые технические. Технические условия.

13. ГОСТ 22859-77 Подъёмники автомобильные гидравлические. Общие технические требования.

14. ГОСТ 24258-88 Средства подмащивания. Общие технические условия.

15. ГОСТ 27321-87 Леса стоечные приставные для строительно-монтажных работ.

16. ГОСТ 27372-87 Люльки для строительно-монтажных работ. Технические условия.

17. СП 991-72 Окрасочные работы с применением ручных распылителей.

18. СП 12-135-2002 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

19. ПБ 10-256-98 Правила устройства и безопасной эксплуатации подъёмников (вышек).

20. ПОТ РМ-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

21. Правила устройства и безопасной эксплуатации строительных подъёмников. Госгортехнадзор России. М., 2002.

|

|