|

||||||||||||||||||||||||

|

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ ТИПОВАЯ НА СПЕЦИАЛЬНЫЕ СТРОИТЕЛЬНЫЕ РАБОТЫ 6547030006 814006 МОНТАЖ ЗДАНИЯ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ МОСКВА - 1991 |

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА СПЕЦИАЛЬНЫЕ СТРОИТЕЛЬНЫЕ РАБОТЫ

814006

МОНТАЖ ЗДАНИЯ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ

ИЗ ЛМК КОМПЛЕКТНОЙ ПОСТАВКИ РАЗМЕРОМ 18´60 м

СО ВСТРОЕННОЙ КРАНОВОЙ ЭСТАКАДОЙ

(ПРОЕКТ 236-02)

|

Институтом «Оргуралсибстрой» Главный инженер института В.А. Шевков Начальник отдела И.А. Ершов |

СОГЛАСОВАНО управлением механизации и технологии строительства Госстроя СССР Письмо от 13.12.1990 г. № 12-348 Введена в действие с 1.06.1991 г. |

МОСКВА - 1991

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) разработана на монтаж однопролётного здания многоцелевого назначения из лёгких металлических конструкций (ЛМК) комплектной поставки по проекту шифра 236-02, разработанному экспериментальным конструкторским бюро НПО Союзстройконструкция Минуралсибстроя РСФСР в 1985 г.

ТТК выполнена в соответствии с «Методическими указаниями по разработке типовых технологических карт в строительстве» (М.: ЦНИИОМТП, 1987). Измеритель конечной продукции - одно здание.

Организация и технология работ разработана только на основные конструктивные элементы. Затраты на сопутствующие работы учтены в калькуляции.

Данная ТТК предназначена для использования при разработке проекта производства работ (ППР) строительными подразделениями.

Привязка ТТК к конкретному объекту и условиям строительства состоит в уточнении объёмов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

рассмотрение материалов карты и выбор искомого варианта;

проверка соответствия исходных данных (объёмов работ, норм, марок механизмов и т.д.) принятому варианту;

корректировка объёмов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

пересчёт калькуляции, технико-экономических показателей и потребности в материально-технических ресурсах применительно к избранному варианту;

оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

Краткая характеристика объёмно-планировочного и конструктивного решения здания:

здание одноэтажное, однопролётное с размерами в плане 18´60 м, высота до низа несущих конструкций - 7,2 м;

здание оборудовано крановой эстакадой под мостовой опорный кран грузоподъёмностью 5 т;

отметка головки кранового рельса 6,0 м;

каркас здания состоит из поперечных сплошностенчатых рам пролётом 18 метров;

рамы, прогоны, фахверк и стойки крановой эстакады выполнены из холодногнутых С-образных профилей по ТУ 67-559-83.

Стены и панели покрытия - из трехслойных панелей с минераловатным утеплителем и профилированными металлическими обшивками.

Подкрановые балки приняты по типу балок серии 1.426-1, вып. 6 с применением двутавра 135Б3 по ТУ 14-2-484-82.

Монтажные соединения предусмотрены на постоянных болтах нормальной точности по ГОСТ 7798-70 классов 5, 6.

Производство работ предусмотрено в летний и зимний периоды года.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Общие положения

В подготовительный период (до начала монтажа здания) необходимо выполнить следующие мероприятия:

принять по акту выполненные фундаменты с составлением исполнительной схемы;

стройплощадку привести в состояние, соответствующее стройгенплану;

обеспечить бригаду по перечню и в количестве, предусмотренном данной технологической картой, необходимым инструментом, инвентарем и приспособлениями.

Строительные материалы и конструкции каркаса, крановой эстакады, стеновые панели, панели покрытия завозятся на приобъектный склад специальным автотранспортом (табл. 1).

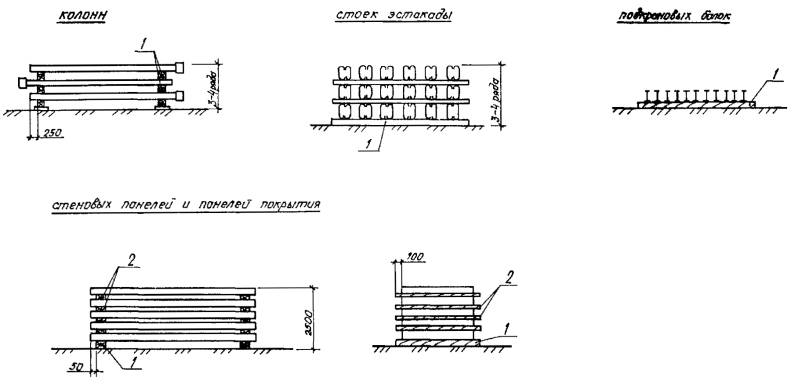

ТТК предусматривает монтаж конструкций с приобъектного склада. Схемы складирования конструкций приведены на листе 30.

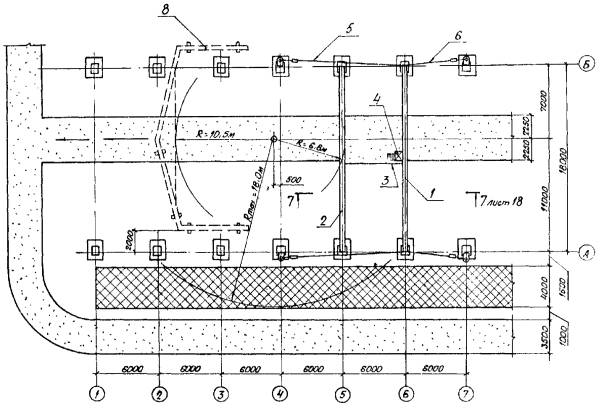

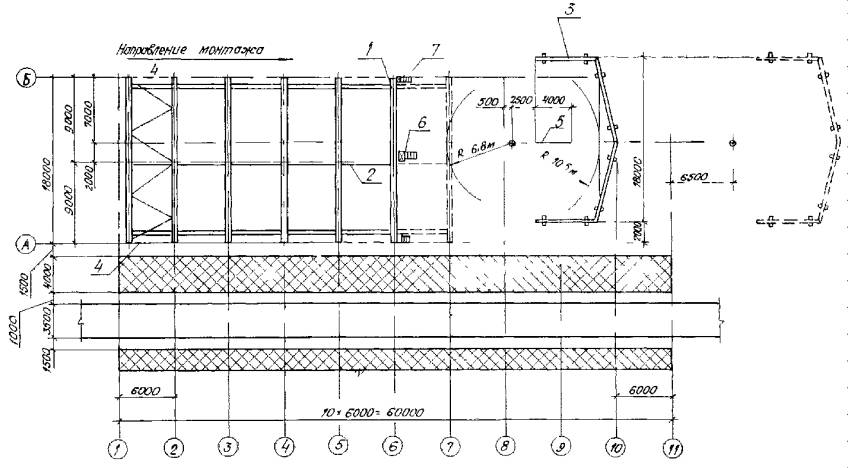

Возведение здания ведётся по захваткам. Монтаж каркаса здания необходимо начинать с устройства ячейки жёсткости (связевой ячейки), которая расположена в центре здания (лист 12, оси 5 - 6), поэтому здание возводится в две очереди. Направление монтажа конструкций по каждой очереди вести от ячейки жесткости к крайним осям.

Для уменьшения срока возведения каркаса и упрощения монтажа применяется укрупнительная сборка. Колонны каркаса и балки покрытия укрупнить в рамы.

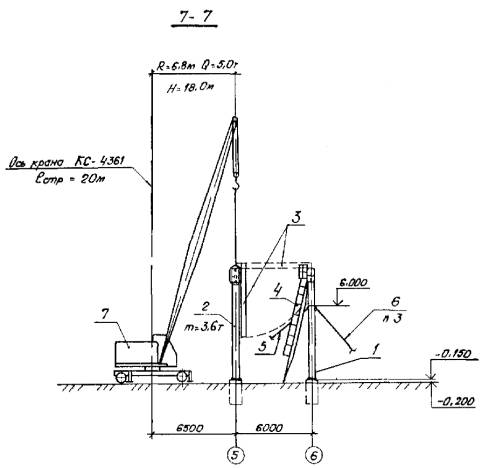

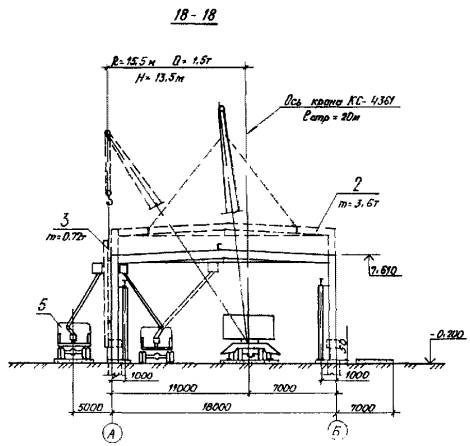

Укрупнительную сборку и монтаж конструкций здания вести с помощью пневмоколёсного крана КС-4361 (К-161) грузоподъёмностью 16 т, с длиной стрелы 20 м. Возможны варианты применения других типов кранов с аналогичными техническими характеристиками.

Укрупнение рам выполнять по ходу их монтажа.

Варианты рекомендуемых машин и оборудования для монтажа приводятся в табл. 1.

Таблица 1

|

Наименование комплекта машин и оборудования |

Вариант (фасет код) |

Техническая характеристика |

Марка |

Кол-во, шт. |

|

Кран монтажный |

1 (01-1) |

Кран на пневмоколёсном ходу грузоподъёмностью 16 т |

КС-4361 (К-161) |

1 |

|

2 (01-2) |

Кран на автомобильном ходу грузоподъёмностью 16 т |

КС-4561 (К-162) |

1 |

|

|

3 (01-3) |

Кран на гусеничном ходу грузоподъёмностью 25 т |

МКГ-25.1 |

1 |

|

|

Транспортные средства |

1 |

Полуприцеп-панелевоз грузоподъёмностью 12 т |

УПП-1207 |

1 |

|

1 |

Тягач |

МАЗ-504В |

1 |

|

|

2 |

Полуприцеп-панелевоз грузоподъёмностью 12 т |

ПП-1207 |

1 |

|

|

2 |

Тягач |

УПЛ-1412 |

1 |

|

|

Оборудование для рабочего места монтажника |

1 (02-1) |

Передвижные подмости |

ЦНИИОМТП проект 4401.00.000 |

1 |

|

1 (02-3) |

Приставные лестницы |

Л-1, ЛА-4 |

2 2 |

|

|

2 (02-3) |

То же |

Л-1, ЛА-4 |

2 2 |

|

|

2 (02-2) |

Автоподъёмник |

АП-17 |

2 |

|

|

3 (02-2) |

-"- |

АП-17 |

2 |

В ТТК разработаны три варианта организации работ по монтажу здания в зависимости от применяемых средств подмащивания.

I вариант предусматривает использование при установке рам каркаса, стоек эстакады и подкрановых балок приставных лестниц; для монтажа стенового ограждения и панелей покрытия - подмостей ЦНИИОМТП и приставных лестниц.

Монтаж конструкций здания ведётся комбинированным (смешанным) методом, в два этапа:

1-й этап - монтаж рам каркаса, стоек эстакады, подкрановых балок ячейками;

2-й этап - монтаж стенового и кровельного ограждения отдельным потоком.

В данной технологической карте I вариант принимается за базовый. Схема монтажа каркаса здания для I варианта приведена на листе 12.

II вариант предусматривает использование приставных лестниц при установке рам каркаса, стоек эстакады и подкрановых балок; для монтажа стенового ограждения и панелей покрытия используются автоподъёмники АП-17.

Монтаж конструкций здания ведётся также комбинированным (смешанным) методом, в два этапа:

1-й этап - монтаж рам каркаса, стоек эстакады, подкрановых балок ячейками;

2-й этап - монтаж стенового и кровельного ограждения отдельным потоком с применением автоподъёмников АП-17.

Комбинированный метод монтажа конструкций здания позволяет уменьшить время нахождения автоподъёмников АП-17 на монтаж здания.

Схема монтажа конструкций здания для II варианта приведена на листах 24, 25.

III вариант предусматривает использование автоподъёмников АП-17 при монтаже всех конструктивных элементов здания.

Монтаж конструкций здания ведётся комплексным методом (ячейками), т.к. при этом методе уменьшается количество перемещений крана и автоподъёмников. Схема монтажа конструкций приведена на листе 26.

Для всех конструкций знания предусматривается свободный метод монтажа с последующей их выверкой.

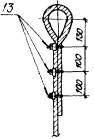

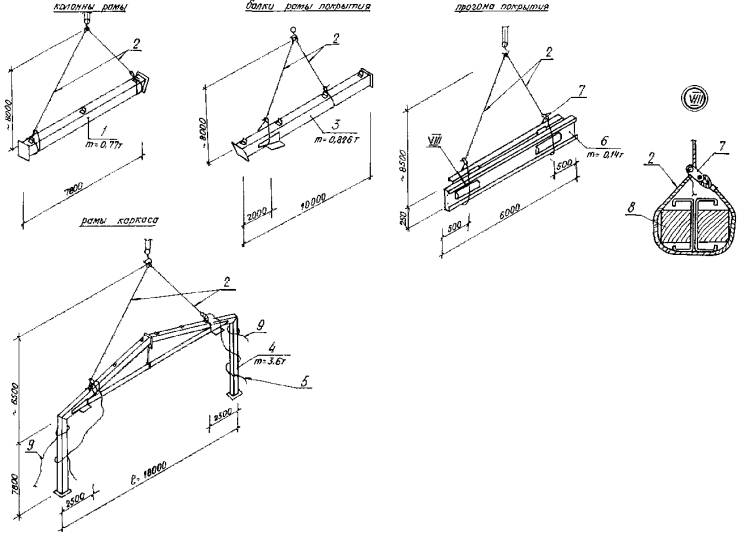

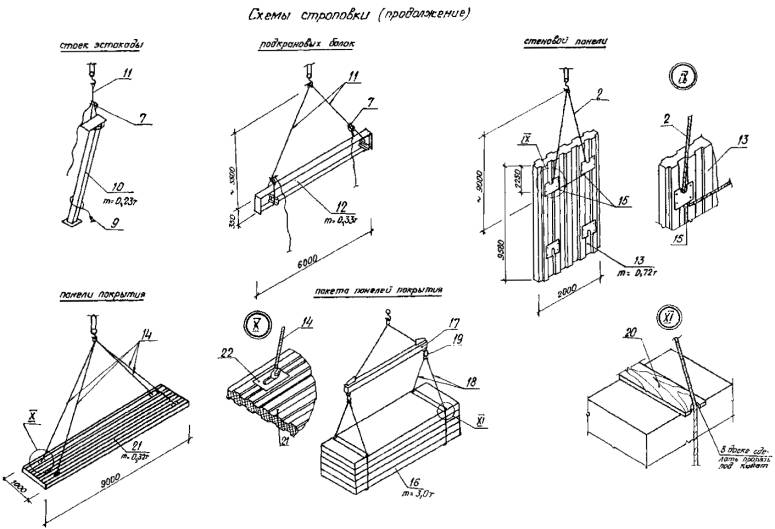

Строповку всех конструкций выполнять стропами из стальных канатов, схемы строповки приведены на листах 28, 29.

Работы по монтажу здания производить комплексной бригадой монтажников, владеющих смежной профессией. Состав бригады приводится в табл. 2. Монтаж конструктивных элементов здания выполнять специализированными звеньями монтажников, состав звеньев приводится в графике производства работ (табл. 7).

Таблица 2

|

Профессия членов бригады |

Разряд |

Кол-во |

|||||

|

Основная |

Смежная |

VI |

V |

IV |

III |

II |

|

|

Монтажник |

Герметчик |

1 |

- |

1 |

- |

- |

2 |

|

Монтажник |

Электросварщик |

- |

1 |

- |

- |

- |

1 |

|

Монтажник |

Такелажник |

- |

- |

1 |

1 |

1 |

3 |

|

Электросварщик |

Монтажник |

- |

1 |

- |

- |

- |

1 |

|

Монтажник |

Изолировщик |

- |

- |

1 |

- |

- |

1 |

|

Итого: |

|

1 |

2 |

3 |

1 |

1 |

8 |

Машинисты грузоподъёмных кранов и автомобильных подъёмников в состав комплексной бригады не включаются.

Монтажников, не участвующих в монтаже, занять на сопутствующих работах.

При монтаже конструкций необходимо обеспечить устойчивость и неизменяемость смонтированной части здания, устойчивость монтируемых конструкций на всех стадиях монтажа.

2.2. Технологическая последовательность монтажа здания

Технологическая последовательность выполнения работ на ячейке (1-й этап):

укрупнительная сборка первой рамы каркаса;

монтаж первой рамы каркаса;

укрупнительная сборка второй рамы каркаса;

монтаж второй рамы каркаса;

монтаж связей по колоннам (в ячейках жёсткости);

монтаж стоек эстакады;

монтаж связей по стойкам эстакады;

монтаж подкрановых балок.

Технологическая последовательность выполнения работ на ячейке (2-й этап):

монтаж крановых рельсов;

монтаж элементов стенового ограждения;

монтаж конструкций покрытия.

Укрупнительная сборка первой рамы каркаса

Укрупнительную сборку колонн и балок каркаса в рамы выполнять на строительной площадке в зоне действия стрелы крана.

Конструкции для укрупнительной сборки укладывать на подкладки из деревянных шпал.

Перед сборкой рамы необходимо: подготовить укрупняемые колонны и балки покрытия; проверить соответствие геометрических размеров допускам; стыкуемые поверхности очистить от грязи, ржавчины, снега, льда, масла и пыли. На кромках деталей и отверстий необходимо: спилить напильником или срубить зубилом заусенцы; проверить соответствие допускам диаметров отверстий.

Сборку рамы производить в два этапа:

1-й этап - на подкладки из шпал уложить колонны и балки покрытия и собрать две полурамы, установив болты без окончательной затяжки;

2-й этап - полурамы соединить между собой в коньковом узле болтами, измерить линейные размеры рамы и выполнить окончательную затяжку всех болтов рамы.

Укрупнительную сборку всех последующих рам каркаса выполнять согласно требованиям, изложенным для первой рамы каркаса.

Порядок выполнения болтовых соединений узлов рамы следующий:

совместить с помощью проходных оправок все отверстия стыка;

установить пробки;

установить болты по проекту.

При этом необходимо соблюдать следующие требования: проходные оправки забивать в отверстия с помощью кувалды; коническая часть оправки должна упираться в кромки отверстий, которые по мере перемещения оправки вглубь пакета совместятся.

Для фиксации взаимного расположения соединяемых элементов и предупреждения их сдвига часть отверстий (не менее 10 %) должна заполняться пробками. После установки пробок все оправки выбить.

Стяжку соединяемых элементов производить установкой постоянных болтов. Головки и гайки болтов должны плотно соприкасаться с плоскостями элементов конструкций и шайб. Резьба болта должна находиться вне тела соединяемых элементов, а гладкая часть его стержня не должна выступать из шайбы. Гайки и контргайки следует закручивать до отказа от середины соединения к его краям.

Монтаж первой рамы каркаса

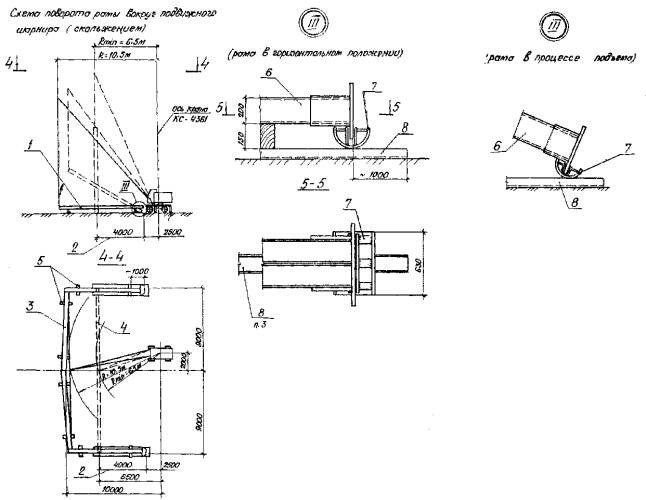

Подъём рамы из горизонтального положения выполнять методом поворота рамы вокруг подвижного шарнира (скольжением, лист 15). Работы выполнять в два этапа:

1-й этап - приподнять раму (без отрыва опорной части колонн от земли), уменьшая вылет стрелы крана до минимального;

2-й этап - привести раму в вертикальное положение, поднимая крюк крана; при этом опорные части колонн рамы должны скользить по направляющим.

До подъёма рамы необходимо:

проверить наличие опорных уголков под стеновые прогоны;

на базы колонн надеть опорные приспособления (листы 15, 16);

под колонны на участке скольжения уложить на землю направляющие из швеллера 12 и покрыть их смазкой.

До подъёма рамы необходимо нанести осевые риски масляной краской в двух уровнях по высоте колонн: на вертикальные грани опорных плит колонн и на оголовки колонн по двум смежным граням.

Установку рамы на фундаменты производить на стальные подкладки. Подкладки выполнять из обрезков листовой стали и укладывать на фундаменты по краям опорной плиты колонны с двух противоположных сторон (с двух других сторон забить инвентарные клинья).

Требуемую толщину подкладок подбирать по каждому фундаменту, используя данные исполнительной съёмки фундаментов и измерений длин колонн.

Установку монтируемой рамы в проектное положение производить, совмещая осевые риски на опорных плитах колонн с осевыми рисками, нанесенными на верхней поверхности фундамента.

Для предохранения резьбы анкерных болтов от повреждения необходимо до монтажа рамы надеть на них стальные предохранительные колпаки, изготовляемые из обрезков газовых труб.

Вертикальность установки рамы в продольной и поперечной плоскости проверять с помощью двух теодолитов, установленных в створах продольной и поперечной разбивочных осей, совмещая положение нижних и верхних рисок на колоннах с вертикальной визирной осью теодолита.

В продольной плоскости вертикальность рамы достигается изменением толщины подкладок под опорными плитами колонн. Для этого необходимо приподнять раму краном, вынуть подкладки, изменить их толщину и уложить на прежнее место. Убедившись в вертикальности установленной рамы, подкладки, собранные в пакет, соединить электросваркой.

После установки рамы в продольной плоскости необходимо временно ее раскрепить.

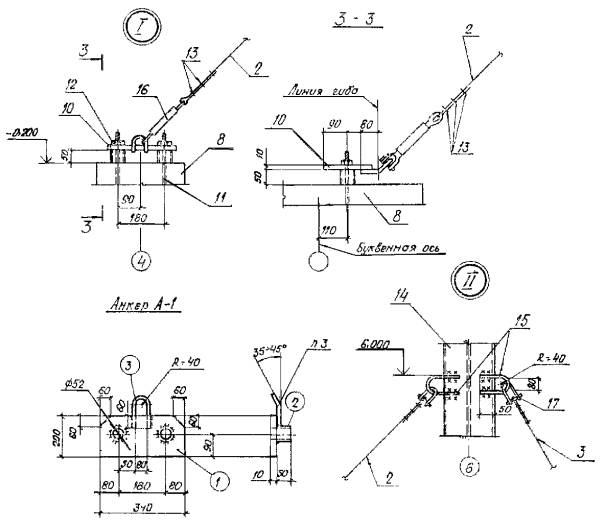

Временное крепление рамы выполнять расчалками из стального каната, в количестве 4 шт. на раму. Верхний конец расчалки крепить к колонне рамы за монтажные петли, приваренные перед поднятием рамы, а нижний - за фундаменты (на анкерные болты фундаментов установить специально разработанные элементы - анкера А-1, для расчаливания, лист 14). Расчалки снабжены винтовыми стяжками (талрепами) для выверки в вертикальной плоскости.

Расстроповку рамы выполнять только после временного её закрепления. Расчалки снимать после монтажа вертикальных связей связевой ячейки.

Вертикальность рамы в поперечной плоскости достигать наклоном её в нужную сторону, регулируя длину расчалок с помощью талрепов.

После приведения рамы в проектное положение затянуть гайки анкерных болтов и подлить цементный раствор под опорные плиты колонн. Схема монтажа первой рамы каркаса приведена на листе 13.

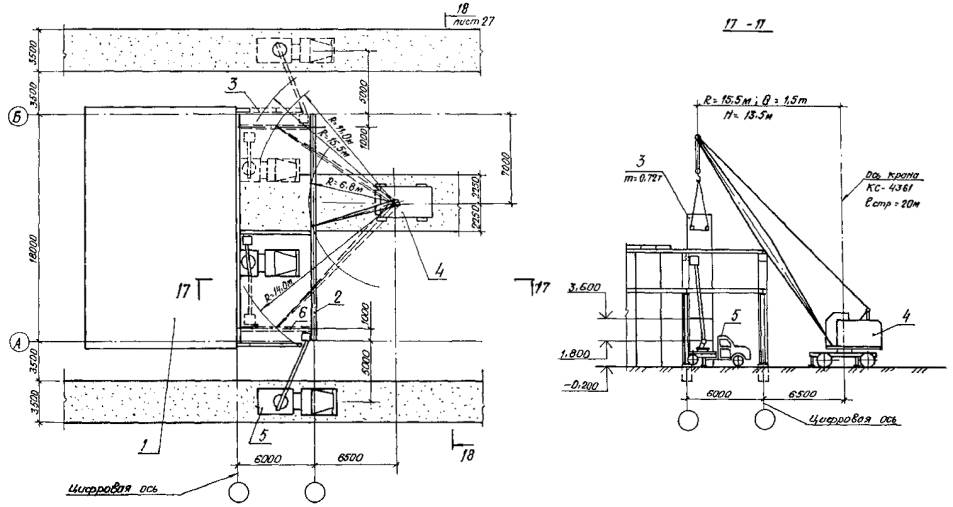

Монтаж стоек эстакады

Монтаж стоек эстакады выполнять после установки и закрепления первых рам. Схема монтажа стоек эстакады приведена на листе 19.

Для подъёма стоек эстакады необходимо нанести осевые риски масляной краской на вертикальные грани опорных плит колонн и на оголовки колонн по двум смежным граням.

Установку стоек на фундаменты производить на стальные подкладки аналогично монтажу рамы каркаса.

Установку монтируемых стоек эстакады в проектное положение производить, совмещая осевые риски на опорных плитах стоек с осевыми рисками, нанесенными на верхней поверхности фундамента.

Для предохранения резьбы анкерных болтов от повреждения необходимо до монтажа стоек надеть на них стальные предохранительные колпаки, изготовляемые из обрезков газовых труб.

Вертикальность установки стоек в продольной и поперечной плоскости проверять с помощью теодолитов.

В продольной плоскости вертикальность стойки достигать изменением толщины подкладок под опорными плитами стоек.

Убедившись в вертикальности устанавливаемой стойки, подкладки соединить от сдвига электросваркой. Стойки закрепить анкерными болтами фундаментов, а также проектными креплениями за рамы каркаса.

Строповка стоек приведена на листе 29.

Монтаж второй рамы каркаса

При монтаже второй рамы каркаса необходимо руководствоваться требованиями, приведёнными для монтажа первой рамы каркаса.

В продольной плоскости раму устанавливать аналогично указаниям, изложенным для первой рамы.

Временное крепление рамы после установки ее в продольной плоскости выполнять инвентарной распоркой, которую до монтажа рамы крепить струбциной к балке покрытия в середине пролёта.

При установке рамы распорку перевести из вертикального положения в горизонтальное с помощью оттяжки из бельного каната и закрепить струбциной к первой раме каркаса. Подъём и закрепление распорки производить с приставной лестницы с площадкой, установленной у первой рамы.

После временного закрепления рамы выполнить ее расстроповку и выверку в поперечной плоскости.

Вертикальность рамы в поперечной плоскости достигать наклоном ее в нужную сторону, регулируя длину распорки с помощью фаркопфа. Распорку снимать после установки прогонов кровли.

Монтаж всех последующих рам выполнять согласно требованиям, приведенным для монтажа второй рамы. Схема монтажа второй рамы каркаса приведена на листе 17.

Монтаж вертикальных и горизонтальных связей

Монтаж вертикальных связей по колоннам в ячейке жёсткости выполнять перед монтажом подкрановых балок. Установку вертикальных связей выполнять с передвижных площадок конструкции ЦНИИОМТП.

Монтаж горизонтальных связей выполнять после монтажа вертикальных связей в ячейке жёсткости.

Монтаж производить краном поэлементно, без укрупнения. Установку горизонтальных связей выполнять с площадок конструкции ЦНИИОМТП.

Монтаж вертикальных связей по стойкам эстакады

Продольная жёсткость эстакады обеспечивается вертикальными связями по каждому ряду стоек. Монтаж вести аналогично монтажу вертикальных связей по колоннам.

Монтаж подкрановых балок

Монтаж подкрановых балок производить без тормозных площадок. Тормозные площадки монтировать после укладки и закрепления подкрановых балок.

В качестве средств подмащивания при монтаже подкрановых балок и тормозных площадок использовать приставные лестницы. Выверку подкрановых балок выполнять с передвижных подмостей конструкции ЦНИИОМТП.

При установке подкрановых балок необходимо руководствоваться следующими требованиями:

до подъёма подкрановой балки нанести осевые риски на опорное ребро балки, к балке закрепить оттяжки из бельного каната;

в проектное положение установку балки производить, совмещая осевые риски на опорном ребре балки с осевыми рисками на плите колонны;

временное крепление подкрановой балки выполнять болтами, гайки болтов не закручивать до отказа (вначале закрепить нижний пояс балки, затем состыковать балку со смонтированной ранее, в последнюю очередь выполнить крепление балки к колонне);

расстроповку балки производить после временного закрепления нижнего пояса балки.

Подкрановые рельсы длиной 12 м подавать краном и укладывать временно на элементы крепления верхнего пояса подкрановой балки к колонне. Рельсы устанавливать в проектное положение монтажными ломиками после выверки подкрановых балок.

Выверку смонтированных подкрановых балок производить по окончании монтажа и временного закрепления всех подкрановых балок в пролёте здания.

Перед выверкой произвести геодезическую съёмку подкрановых балок с составлением исполнительной схемы.

На исполнительной схеме подкрановых балок указать:

расстояние между осями подкрановых балок;

отклонение оси подкрановой балки от оси подкранового пути;

отметки подкрановых балок на опорах и в середине балки;

размеры от оси подкрановой балки до грани колонны.

Балку устанавливать на проектную отметку путём забивки стальных клиньев между опорной поверхностью колонны и нижним поясом подкрановой балки, после чего под опорное ребро балки уложить монтажную стальную подкладку, которую затем приварить к колонне. Толщину подкладок подбирать, руководствуясь данными исполнительной съёмки.

Выверку подкрановой балки в плане выполнять с помощью монтажных ломиков.

После выверки подкрановые балки закрепить по проекту, затянув гайки монтажных болтов до отказа.

Схема монтажа подкрановых балок приведена на листе 19.

Монтаж элементов стенового ограждения

При монтаже элементов стенового ограждения средства подмащивания устанавливать снаружи и изнутри здания. В качестве средств подмащивания использовать передвижные площадки конструкций ЦНИИОМТП, которые следует устанавливать снаружи здания.

Крепление стеновых панелей изнутри здания на отм. 7,000 м выполнять с лестниц с монтажными площадками. Лестницы закреплять за прогоны покрытия здания (прогоны монтировать одновременно с монтажом стенового ригеля на отм. 7,000 м).

Подъём на лестницы производить с подкрановых балок. Для выхода на подкрановые балки использовать приставные лестницы.

При монтаже элементов стенового ограждения необходимо руководствоваться следующими требованиями:

до монтажа стеновых панелей должны быть смонтированы стеновые ригели в пределах ячейки;

до подъёма стеновой панели проверить ее основные размеры, правильность и надёжность установки пластин для крепления панели, закрепить по торцам панели полосы из минераловатной плиты;

установку панели производить на опорные ригели;

устанавливаемая панель должна плотно прилегать к ранее смонтированной;

на оконные переплёты установить до их монтажа детали крепления и фасонные профили;

установку и временное крепление панели в нижнем и верхнем узлах выполнять, закрепляя панели крепежными болтами к ригелю согласно рабочим чертежам, при этом гайки болтов не закручивать до отказа для обеспечения подвижности панели при выверке;

расстроповку панели производить только после временного её крепления;

вертикальность панели проверять по отвесу;

выверку выполнять монтажными ломиками при ослабленном натяжении крепежных болтов;

после выверки вертикальности гайки болтов затянуть.

Схема монтажа элементов стенового ограждения дана на листе 22.

Монтаж конструкций покрытия

Направление работ по монтажу конструкций покрытия предусмотрено вести в продольном направлении от оси I в две очереди (лист 20).

Монтаж производить без предварительного укрупнения конструкций.

Крепление элементов покрытия выполнять с приставных лестниц с площадками и со смонтированного покрытия.

Для подъёма рабочих на покрытие использовать приставные лестницы.

При монтаже конструкций покрытия необходимо руководствоваться следующими требованиями:

конструкции покрытия здания монтировать поэлементно, сначала смонтировать прогоны покрытия, затем - панели.

Строповку панелей покрытия выполнять четырехветвевыми стропами за монтажные петли. Схема строповки дана на листе 28.

Точность укладки панели регулировать путём рихтовки её монтировками при натянутых стропах.

Схема монтажа покрытия дана на листе 20.

2.3. Геодезическое обеспечение

Все геодезические работы на стройплощадке выполнять в соответствии со СНиП 3.01.03-84 и ГОСТ 21779-82.

Инженерно-геодезические работы предшествуют, сопутствуют и завершают процесс строительства. Их можно разбить на следующие стадии:

создание планово-высотного обоснования;

вынос в натуру и закрепление основных осей;

детальные разбивочные работы при выполнении нулевого цикла;

детальные разбивочные работы при возведении надземной части;

исполнительная съёмка геометрического положения смонтированных конструкций с составлением исполнительных схем.

Вынос разбивочных осей на все фундаменты выполнять от основных осей с помощью теодолита и рулетки и закреплять на поверхности бетона фундамента с краской.

На фундаменты, сдаваемые под монтаж металлических конструкций, должна составляться исполнительная схема, на которой указываются:

проектные и фактические расстояния между осями;

проектные и фактические отметки верха бетона;

проектные и фактические отметки верха анкерных болтов.

После выверки и проектного закрепления каркаса здания сделать исполнительную съёмку положения смонтированных конструкций. На исполнительной съёмке указать:

смещение осей колонн в нижнем сечении относительно разбивочных осей;

отклонение осей колонн от вертикали в верхнем сечении;

отметки опорных поверхностей подкрановых балок.

Исполнительные схемы прилагать к акту на приёмку сооружения для последующих строительных работ.

2.4. Указания по производству работ в зимнее время

Конструкции подавать на монтаж очищенными от снега, наледи и грязи. Особенно тщательно защищать от увлажнения и наледи стыкуемые поверхности элементов. При необходимости наледь удалять не только скребками и щётками, но и прогревая обледеневшие места до полного исчезновений следов наледи. Для прогрева применять газовые и другие горелки. Пользоваться горячей водой запрещается.

При отрицательных температурах сварочные работы необходимо выполнять с соблюдением следующих рекомендаций:

особо тщательно заваривать кратеры и замыкающие участки швов;

удалить влагу и снег на расстоянии не менее 0,8 - 1 м от места сварки и зачищать от ржавчины прилегающие к шву участки на ширину 20 мм;

предварительно просушить зону сварки с помощью форсунок, горелок и других источников нагрева;

тщательно выполнять прихватки и проверять отсутствие в них непроваров и трещин. При сильных морозах (температуре ниже минус 30 °С) прихватки заменять сплошными швами;

использовать теплые после прокалки электроды;

дефектные участки швов удалять без приложения ударных нагрузок;

свариваемые поверхности и рабочие места сварщиков защищать от снега, дождя, сильного ветра и сквозняков;

обеспечивать сварщиков тёплой спецодеждой и обувью;

не разрешается производить электросварочные работы при температуре ниже минус 30 °С для сталей класса АI и температуре минус 20 °С для сталей класса АII.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Порядок и организацию работ по контролю качества строительно-монтажных работ (СМР) устанавливает ОСТ 36-125-85.

При производстве СМР контроль необходимо осуществлять в следующем порядке:

входной контроль документации;

приемочный контроль площадок, зданий, сооружений и конструктивов для производства СМР;

входной контроль материалов;

операционный контроль;

приемочный контроль;

инспекционный контроль.

В данный раздел ТТК включены элементы операционного контроля качества основных технологических процессов и сведены в табл. 3.

Операционный контроль выполняется производителями работ и мастерами. К проведению операционного контроля могут быть привлечены строительные (сварочные) лаборатории и геодезические службы.

Операционному контролю предшествует самоконтроль исполнителей, бригадиров, звеньевых и рабочих, обязанных обеспечивать качество выполняемых ими операций.

Основными рабочими документами при операционном контроле качества являются схемы операционного контроля качества, разрабатываемые в составе ППР, строительные нормы и правила.

Результаты операционного контроля фиксируются в журнале работ и учитываются при определении оценки качества работ.

При приемочном контроле производят проверку и оценку качества выполненных СМР, а также ответственных конструкций. Правила приёмки регламентирует СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения».

Приемочный контроль смонтированных конструкций осуществляют согласно СНиП 3.03.0.1-87 «Несущие и ограждающие конструкции».

При приемке смонтированных конструкций предъявляют следующие документы:

рабочие чертежи смонтированных конструкций с указанием на них всех отклонений от требований проекта, допущенных в процессе монтажа и согласованных с проектными организациями;

паспорта на монтируемые конструкции или их элементы, а также сертификаты на материалы, примененные при монтаже и сварке;

исполнительные схемы геодезической проверки положения конструкций;

журналы монтажных, сварочных работ и заделки стыков;

акты освидетельствования скрытых работ;

документация лабораторных анализов и испытаний при сварке и замоноличивании стыков;

опись удостоверений сварщиков, работающих при монтаже конструкций.

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролёр |

Технические критерии оценки качества |

|

Приемка фундаментов для установки рам каркаса |

Соответствие выполненных фундаментов рабочим чертежам |

Нивелир, рулетка |

В процессе работ и по их окончании |

Мастер |

Отклонения отметок опорных поверхностей фундаментов от проектных - 5 мм Разность отметок опорных поверхностей соседних фундаментов по ряду и в пролёте - 3 мм Смещение осей фундаментов относительно разбивочных осей - 5 мм Смещение анкерных болтов в плане - 5 мм |

|

Укрупнительная сборка рам каркаса |

Точность сборки |

Рулетка, визуальный осмотр |

В процессе и по окончании укрупнительной сборки |

-"- |

Отклонение линейных размеров - 8 мм Отклонение равенства диагоналей - 20 мм |

|

Монтаж рам каркаса |

Точность установки |

Рулетка, теодолит, нивелир, линейка измерительная |

В процессе монтажа |

-"- |

Отклонение отметок опорных поверхностей колонн от проектных - 5 мм Разность отметок опорных поверхностей соседних колонн по ряду и в пролёте - 3 мм Смещение осей колонн относительно разбивочных осей в опорном сечении - 5 мм Отклонение осей колонн от вертикали в верхнем сечении - 10 мм |

|

Монтаж подкрановых балок и рельсов |

То же |

Рулетка, нивелир, линейка измерительная |

По окончании монтажа всех подкрановых балок в пролёте здания |

-"- |

Смещение оси подкрановой балки с продольной разбивочной оси - 5 мм Смещение опорного ребра балки с поперечной разбивочной оси колонн - 20 мм Смещение оси рельса с оси подкрановой балки - 15 мм Отклонение оси рельса от прямой на длине 40 м - 15 мм Разность отметок головок рельсов в одном поперечном разрезе пролёта здания: на опорах - 15 мм в пролете - 20 мм Разность отметок подкрановых рельсов на соседних колоннах - 10 мм |

|

Монтаж подкрановых балок и рельсов |

Точность установки |

Рулетка, нивелир, линейка измерительная |

По окончании монтажа всех подкрановых балок в пролёте |

-"- |

Взаимное смещение торцов стыкуемых рельсов в плане и по высоте - 2 мм |

|

Монтаж кровельных панелей |

То же |

Рулетка, визуальный осмотр |

В процессе монтажа |

-"- |

Отклонение длины опирания панели на прогоны в местах поперечных стыков - 5 мм Отклонение положения центров: самонарезающих болтов - 5 мм; комбинированных заклёпок: вдоль настила - 20 мм поперек настила - 5 мм |

|

Монтаж стеновых панелей |

-"- |

Отвес, рулетка, линейка измерительная, визуальный осмотр |

То же |

-"- |

Отклонение от вертикали продольных кромок панелей 0,001L, где L - длина панели Отклонение плоскости наружной поверхности стенового ограждения от вертикали 0,002Н, где Н - высота ограждения |

|

Постановка болтов в монтажных стыках |

Проверка плотности стяжки и качества затяжки собранного узла |

Гайковерт, молоток, щуп |

В процессе работ и по их окончании |

-"- |

В собранном узле болты заданного в проекте диаметра должны пройти 100 % отверстий. Допускается прочистка 20 % отверстий сверлом, диаметр которого равен диаметру отверстия, указанному в чертежах Плотность стяжки собранного узла надлежит проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм Качество затяжки постоянных болтов следует проверять обстукиванием их молотком массой 0,4 кг, при этом болты не должны смещаться |

|

Сварочные работы |

Контроль сварных соединений в процессе их выполнения, соответствие проекту марки электродов |

Линейка измерительная, визуальный осмотр |

В процессе монтажа |

-"- |

Поверхность шва должна быть равномерно-чешуйчатой без прожогов, наплывов, сужений и перерывов Глубина подрезов - до 5 % толщины свариваемого проката Дефекты (непровары, цепочки и скопления пор) соседние по длине шва: расстояние между близлежащими концами - не менее 200 мм |

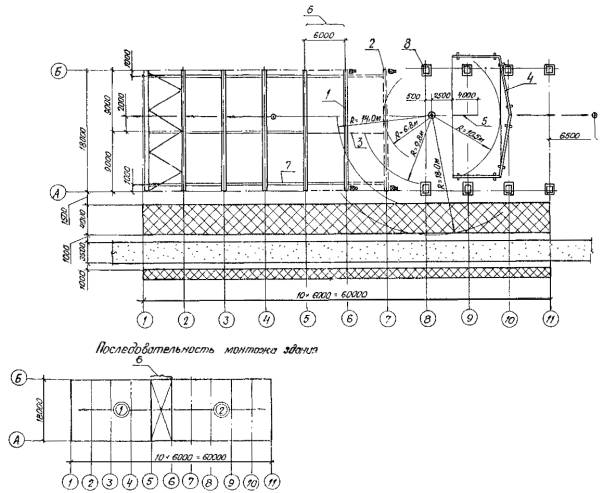

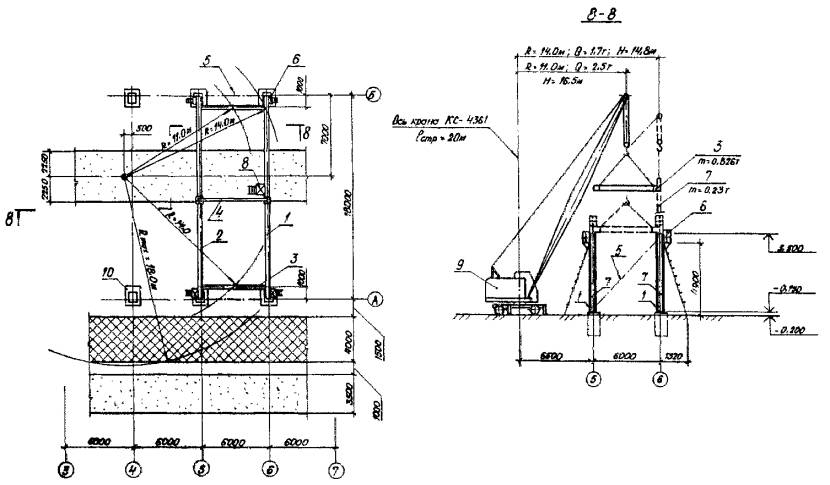

Схема монтажа каркаса здания (I вариант)

1 - смонтированная рама; 2 - монтируемая рама; 3 - временная распорка; 4 - положение рамы при укрупнительной сборке; 5 - путь скольжения рамы; 6 - ячейка жесткости; 7 - подкрановая балка; 8 - фундамент

Условные обозначения

![]() - временные автодороги;

- временные автодороги; ![]() - площадки складирования;

- площадки складирования; ![]() - стоянка крана;

- стоянка крана; ![]() - направление движения крана;

- направление движения крана; ![]() - номер очереди и направление производства

работ;

- номер очереди и направление производства

работ; ![]() - передвижная площадка ЦНИИОМТП;

- передвижная площадка ЦНИИОМТП; ![]() - приставная лестница;

- приставная лестница; ![]() - направление движения автоподъемника АП-17;

- направление движения автоподъемника АП-17; ![]() - стоянка автоподъемника АП-17;

- стоянка автоподъемника АП-17; ![]() - сигнальное ограждение

- сигнальное ограждение

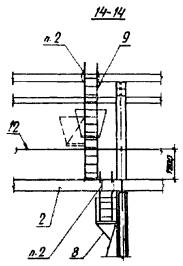

Схема монтажа первой рамы по оси «6»

1. Данный лист смотреть совместно с л. 14.

2. Условные обозначения см. л. 12.

2. Схема строповки конструкций дана на лл. 28, 29.

4. Бруски прибить к шпалам.

Деталь установки зажимов на расчалке

1 - рама 1 в проектном положении; 2 - расчалка РЧ-1; 3 - расчалка РЧ-2; 4 - шпала ж/дорожная; 5 - бруски 50´50, l = 300 мм; 6 - положение рамы при укрупнительной сборке; 7 - вертикальное положение рамы; 8 - фундамент по проекту; 9 - путь скольжения рамы; 10 - анкер А-1; 11 - анкерный болт М42 по проекту; 12 - гайка М42; 13 - рожковый зажим; 14 - стойка рамы; 15 - монтажная петля ● Æ 16, l = 300 мм; 16 - талреп Q = 0,5 т; 17 - скоба такелажная

|

Спецификация металлических изделий (Сталь марки ВСт3сп5 по ГОСТ 380-88) |

|||||||||

|

Марка эл-та |

№ дет. |

Сечение |

Длина, мм |

Кол-во |

Масса, кг |

Примечание |

|||

|

Т |

Н |

1 шт. |

общ. |

эл-та |

|||||

|

А-1 |

1 |

-200´10 |

340 |

1 |

|

5,6 |

5,6 |

6,5 |

|

|

2 |

тр. Æ 60´2,5 |

50 |

2 |

|

0,2 |

0,4 |

|

||

|

3 |

● Æ 16 |

300 |

1 |

|

0,5 |

0,5 |

гн. |

||

|

|

|

|

|

|

|

|

|

||

|

1 % на сварные швы: |

|

|

|

||||||

|

Марка эл-та |

Кол. |

Масса, кг |

|

|

шт. |

общ. |

||

|

А-1 |

4 |

6,5 |

26 |

|

|

|

|

|

|

Итого: |

26 |

||

1. Сварку конструкций производить электродами типа Э42 по ГОСТ 9467-75*.

2. Высота катета сварного шва 6 мм.

3. Монтажную петлю загнуть в горячем состоянии.

4. Данный лист смотреть совместно с л. 13.

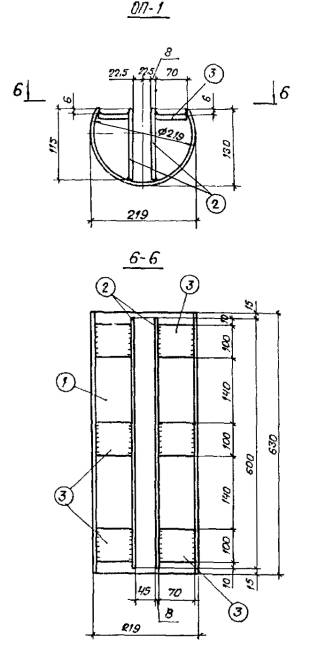

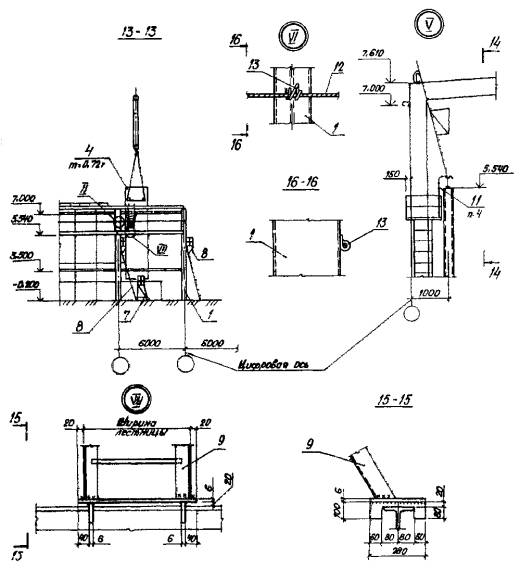

1 - монтируемая рама 1; 2 - длина пути скольжения; 3 - горизонтальное положение рамы; 4 - вертикальное положение рамы; 5 - подкладки из шпал; 6 - колонна; 7 - опорное приспособление ОП-1; 8 - направляющая из С12, l = 7000 мм

1. Данный лист смотреть совместно с л. 16.

2. Схема строповки конструкций дана на лл. 28, 29.

3. Поверхность скольжения покрыть смазкой.

|

Спецификация металлических изделий (сталь марки ВСт3пс5 по ГОСТ 380-88) |

|||||||||

|

Марка эл-та |

№ дет. |

Сечение |

Длина, мм |

Кол-во |

Масса, кг |

Примечание |

|||

|

Т |

Н |

1 шт. |

общ. |

эл-та |

|||||

|

ОП-1 |

1 |

È 130´8 |

630 |

1 |

|

26,2 |

26 |

38 |

из тр. Æ 219´8 |

|

2 |

-115´8 |

600 |

2 |

|

4,5 |

9 |

|

||

|

3 |

-70´8 |

100 |

6 |

|

0,5 |

3 |

|

||

|

|

|

|

|

|

|

|

|

||

|

|

1 % на сварные швы: |

|

|

||||||

1. Подъем рам после укрупнения выполнять методом поворота при помощи подвижного шарнира (скольжением) в два этапа: поднять раму, уменьшая вылет стрелы крана до Rmin = 6,5 м, затем привести раму в вертикальное положение, поднимая крюк крана; при этом опорная часть колонны будет скользить по основанию.

2. Для уменьшения сил трения при скольжении рам, а также для предохранения башмаков колонн от смятия, необходимо до подъема рамы надеть на башмаки колонн опорные приспособления ОП-1.

3. Данный чертеж смотреть совместно с л. 15.

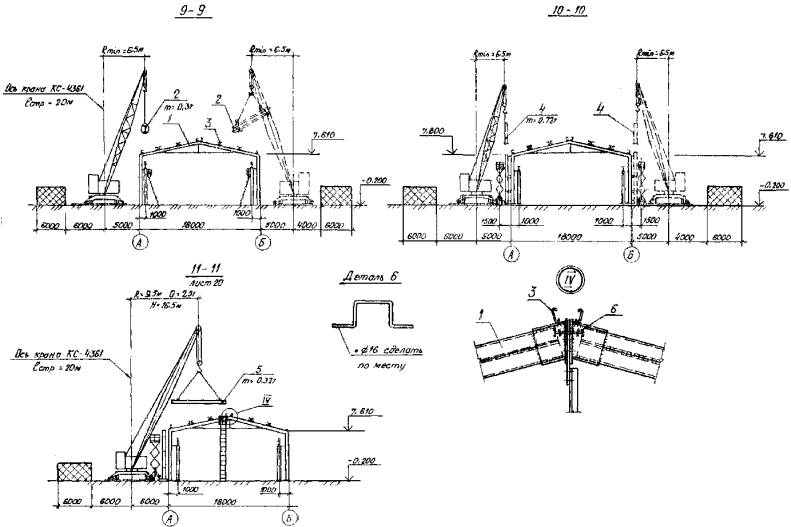

Схема монтажа второй рамы каркаса

Данный лист смотреть совместно с л. 18.

1 - рама 1; 2 - рама 2, монтируемая; 3 - временная распорка; 4 - приставная лестница ЛА-4; 5 - расчалка РЧ-1; 6 - расчалка РЧ-2; 7 - кран КС-4361; 8 - положение рамы при укрупнительной сборке

1. Данный лист смотреть совместно с л. 17.

2. Условные обозначения даны на л. 12.

3. Расчалки снять после монтажа вертикальных связей в осях 5 - 6.

Схема монтажа стоек эстакады и подкрановых балок

1 - рама 1; 2 - рама 2; 3 - подкрановая балка; 4 - временная распорка; 5 - вертикальная связь; 6 - приставная лестница Л-1, h = 4,9 м; 7 - стойка эстакады; 8 - приставная лестница ЛА-4; 9 - кран КС-4361; 10 - фундамент

1. Условные обозначения даны на л. 12.

2. Схема строповки конструкций дана на лл. 28, 29.

Схема монтажа крановых рельсов и ограждающих конструкций

1 - рама каркаса; 2 - подкрановый рельс; 3 - прогоны; 4 - стеновые панели; 5 - панели покрытия; 6 - монтажная петля для страховочного каната; 7 - страховочный канат

1. Условные обозначения даны на л. 12.

2. Данный лист смотреть совместно с л. 21.

1. Данный лист смотреть совместно с л. 20.

2. Схема строповки конструкций дана на лл. 28, 29.

3. Условные обозначения даны на л. 12.

Схема монтажа элементов стенового ограждения

1 - рама каркаса; 2 - подкрановая балка; 3 - ригель стеновой; 4 - панель стеновая; 5 - временная распорка; 6 - подмости конструкции ЦНИИОМТП; 7 - передвижная площадка; 8 - приставная лестница Л-1; 9 - лестница с монтажной площадкой; 10 - смонтированная часть здания; 11 - лестница навесная ЛА-1; 12 - страховочный трос; 13 - петля из ● Æ 16

1. Условные обозначения даны на л. 12.

2. Схемы строповок конструкций даны на лл. 28, 29.

3. Данный лист смотреть совместно с л. 23.

1. Данный лист смотреть совместно с л. 22.

2. Верхнюю часть лестницы с монтажной площадкой (узел V), а также крюки лестницы ЛА-1 привязать отожженной стальной проволокой Æ 4 - 5 мм в две нитки к смонтированным и надежно закрепленным конструкциям.

3. Страховочный трос крепить к смонтированным колоннам, натянуть с помощью фаркопфа, провисание троса ограничивать специальным устройством (узел VI).

4. Лестницу ЛА-1 изготовить по месту.

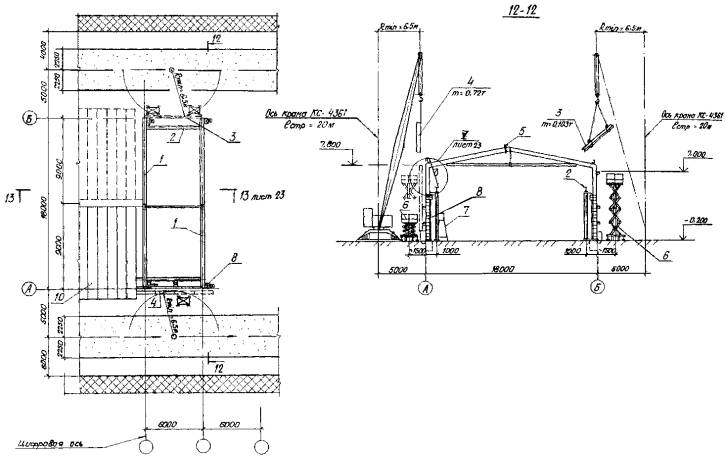

Схема монтажа каркаса здания (II вариант, 1 этап)

1 - смонтированная рама; 2 - распорка; 3 - положение рамы при укрупнительной сборке; 4 - связь временная; 5 - путь скольжения; 6 - приставная лестница ЛА-4; 7 - приставная лестница Л-1, h = 4,9 м

1. Условные обозначения даны на л. 12.

2. Данный лист смотреть с л. 25.

3. Схемы строповки конструкций даны на лл. 28, 29.

Схема монтажа ограждающих конструкций здания (II вариант, 2 этап)

1 - смонтированная рама каркаса; 2 - прогоны; 3 - панели покрытия; 4 - подкрановые балки с крановым рельсом; 5 - автоподъемник АП-17

Данный лист смотреть с л. 24.

Схема монтажа конструкций здания (III вариант)

1 - смонтированная часть здания; 2 - монтируемая рама каркаса; 3 - стеновая панель; 4 - кран КС-4361; 5 - автоподъемник АП-17; 6 - подкрановая балка

Данный лист смотреть с л. 29.

1 - колонна рамы; 2 - строп СКП1-2,5/10500; 3 - балка рамы покрытия; 4 - рама каркаса; 5 - канат бельный Æ 11 для дистанционной расстроповки; 6 - прогон покрытия; 7 - пружинный замок ПР-3,2; 8 - подкладки из дерева, брус 150´150, l = 500 мм; 9 - оттяжка; 10 - стойка эстакады; 11 - строп СКП1-1,1/6000; 12 - балка подкрановая; 13 - стеновая панель; 14 - строп 4СК1-3,2/5000; 15 - подкладка под канат р.ч. 29700-106-00 ВНИПИ «Промстальконструкция»; 16 - пакет панелей; 17 - траверса Т60-23, Q = 6,0 т; 18 - строп СКП1-2,0/7000; 19 - карабин КР-1,6, Q = 1,6 т; 20 - доска δ = 40 мм, шириной 120 мм, длиной 900 мм; 21 - панель покрытия; 22 - петля для строповки панели

Данный лист смотреть с л. 28.

Схемы складирования конструкции

1 - подкладка из бруса 130´150 мм; 2 - подкладка из доски 100´40 мм

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ И ЗАРАБОТНОЙ ПЛАТЫ

4.1. Калькуляция № 1 на монтаж элементов каркаса здания приведена в табл. 4.

Таблица 4

|

Наименование процесса |

Номер фасета для пересчёта показателей |

Единица измерения |

Объём работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учётом пребывания машины на объекте, р.-к. |

||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

|||||||

|

1. Разгрузка с автотранспорта приспособлений, инвентаря, колонн, балок покрытия, прогонов, связей |

03 |

100 т |

0,51 |

§ Е1-5, табл. 2, п. 5а, б |

5,4 |

2,7 |

3-46 |

2-86 |

2,75 |

1,38 |

1-76 |

1-46 |

1,38 |

1-46 |

|

2. Укрупнение элементов каркаса в блоки |

03 |

1 констр. элемент |

11 |

§ Е5-1-3, п. 1, 3к, к = 1,1 |

0,20 |

0,04 |

0-16,8 |

0-04,6 |

2,20 |

0,44 |

1-85 |

0-51 |

0,44 |

0-51 |

|

Добавлять на 1 т |

38,7 |

п. 2, 4к, к = 1,1 |

0,60 |

0,12 |

0-51 |

0-12,9 |

23,22 |

4,64 |

19-74 |

4-99 |

4,64 |

4-99 |

||

|

3. Монтаж укрупненных блоков |

02 |

1 укрупн. блок |

11 |

§ Е5-1-6, п. 1, 3и |

8,36 |

1,21 |

7-11 |

1-29 |

91,96 |

13,31 |

78-21 |

14-19 |

13,31 |

14-19 |

|

Добавлять на 1 т |

38,7 |

п. 2, 4и, к = 1,1 |

0,96 |

0,13 |

0-81 |

0-14 |

37,15 |

5,03 |

31-35 |

5-42 |

5,03 |

5-42 |

||

|

4. Монтаж вертикальных связей |

02 |

1 констр. элемент |

2 |

§ Е5-1-6, п. 1, 3в, к = 1,1 |

0,36 |

0,12 |

0-29 |

0-12,9 |

0,72 |

0,24 |

0-58 |

0-26 |

0,24 |

0-26 |

|

Добавлять на 1 т |

0,316 |

п. 2, 4в, к = 1, 1 |

1,65 |

0,55 |

1-32 |

0-58,3 |

0,52 |

0,17 |

0-42 |

0-18 |

0,17 |

0-18 |

||

|

5. Монтаж горизонтальных связей |

02 |

1 констр. элемент |

12 |

§ Е5-1-6, п. 1, 3в, к = 1,1 |

0,36 |

0,12 |

0-29 |

0-12,9 |

4,32 |

1,44 |

3-48 |

1-55 |

1,44 |

1-55 |

|

Добавлять на 1 т |

1,254 |

п. 2, 4в, к = 1,1 |

1,65 |

0,55 |

1-32 |

0-58 |

2,07 |

0,69 |

1-66 |

0-73 |

0,69 |

0-73 |

||

|

6. Монтаж прогонов |

02 |

1 констр. элемент |

80 |

§ Е5-1-6, п. 1, 3б, к = 1,1 |

0,33 |

0,11 |

0-26 |

0-11,7 |

26,40 |

8,80 |

20-80 |

9-36 |

8,80 |

9-36 |

|

7. Постановка болтов |

|

Добавлять на 1 т |

8,266 |

п. 2, 4б, к = 1,1 |

1,10 |

0,36 |

0-88 |

0-38,5 |

9,09 |

2,98 |

7-27 |

3-18 |

2,98 |

3-18 |

|

с подмостей |

|

100 шт. |

3,84 |

§ Е5-1-19, п. 1 |

11,5 |

- |

8-57 |

- |

44,16 |

- |

32-91 |

- |

- |

- |

|

с земли |

- |

100 шт. |

3,74 |

ПР-3 |

8,05 |

- |

6-00 |

- |

30,11 |

- |

22-44 |

- |

- |

- |

|

8. Установка лестниц |

02 |

шт. |

2 |

§ Е5-1-2, п. 8а, б, к = 1,1 |

0,37 |

0,19 |

0-27,8 |

0-20 |

0,74 |

0,38 |

0-56 |

0-40 |

0,38 |

0-40 |

|

9. Перестановка лестниц |

02 |

шт. |

122 |

§ Е5-1-2, (п. 8а, б)´1,2, к = 1,1 |

0,45 |

0,22 |

0-33,4 |

0-23,8 |

54,90 |

26,84 |

40-75 |

29-04 |

26,84 |

29-04 |

|

10. Снятие лестниц |

02 |

шт. |

2 |

§ Е5-1-2, (п. 8а, б)´0,8, к = 1,1 |

0,30 |

0,15 |

0-22,2 |

0-15,4 |

0,60 |

0,30 |

0-44 |

0-31 |

0,30 |

0-31 |

|

Итого: |

|

|

|

|

|

|

|

|

330,91 |

66,64 |

264-22 |

71-58 |

66,64 |

71-58 |

4.2. Калькуляция № 2 на монтаж стоек эстакады, связей, подкрановых балок, рельсов приведена в табл. 5.

Таблица 5

|

Номер фасета для пересчёта показа тел ей |

Единица измерения |

Объём работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учётом пребывания машины на объекте, р.-к. |

|||||

|

рабочих чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

|||||||

|

1. Разгрузка с автотранспорта приспособлений, инвентаря, стоек, подкрановых балок, рельсов, связей, упоров |

03 |

100 т |

0,12 |

§ Е1-5, табл. 2, п. 5а, б |

5,4 |

2,2 |

3-46 |

2-86 |

0,65 |

0,26 |

0-42 |

0-34 |

0,32 |

0-34 |

|

2. Монтаж стоек эстакады |

02 |

1 констр. элемент |

22 |

§ Е5-1-9, п. 1а, б, к = 1,1 |

3,85 |

0,77 |

3-11 |

0-81,6 |

84,70 |

16,94 |

68-42 |

17-95 |

16,94 |

17-95 |

|

- |

Добавлять на 1 т |

4,9 |

п. 2а, б, к = 1,1 |

0,82 |

0,16 |

0-66,7 |

0-17,5 |

4,02 |

0,78 |

3-27 |

0-86 |

0,78 |

0-86 |

|

|

3. Монтаж вертикальных связей |

02 |

1 констр. элемент |

2 |

§ Е5-1-6, табл. 2, п. 1, 3в, к = 1,1 |

0,36 |

0,12 |

0-29 |

0-12,9 |

0,72 |

0,24 |

0-58 |

0-26 |

0,24 |

0-26 |

|

Добавлять на 1 т |

0,1 |

п. 2, 4в, к = 1,1 |

1,65 |

0,55 |

1-32 |

0-58,3 |

0,16 |

0,06 |

0-13 |

0-06 |

0,06 |

0-06 |

||

|

4. Постановка болтов |

- |

100 шт. |

1,00 |

§ Е5-1-19, п. 1 |

11,5 |

- |

8-57 |

- |

11,50 |

- |

8-57 |

- |

- |

- |

|

5. Монтаж подкрановых балок |

02 |

1 констр. элемент |

20 |

§ Е5-1-9, п. 1в, г, к = 1,1 |

2,31 |

0,46 |

1-87 |

0-48,9 |

46,20 |

9,20 |

37-40 |

9-70 |

9,20 |

9-78 |

|

Добавлять на 1 т |

6,5 |

п. 2в, г, к = 1,1 |

0,53 |

0,11 |

0-41,8 |

0-11,7 |

3,44 |

0,72 |

2-72 |

0-76 |

0,72 |

0-76 |

||

|

6. Постановка болтов |

- |

100 шт. |

3,88 |

§ Е5-1-19, п. 1 |

11,5 |

- |

8-57 |

- |

44,62 |

- |

33-25 |

- |

- |

- |

|

7. Общая выверка подкрановых балок |

- |

1 констр. элемент |

20 |

§ Е5-1-9, п. 1д |

1,7 |

- |

1-37 |

- |

34,0 |

- |

27-40 |

- |

- |

- |

|

Добавлять на 1 т |

6,5 |

п. 2д |

0,76 |

- |

0-61,4 |

- |

4,94 |

- |

3-99 |

- |

- |

- |

||

|

8. Монтаж рельсов |

02 |

1 м рельсов |

116,0 |

§ Е5-1-13, (п. 1, 2ж)´0,7 |

0,32 |

0,08 |

0-27 |

0-06 |

37,12 |

9,28 |

31-32 |

6-96 |

9,28 |

6-96 |

|

9. Электросварка рельсов |

- |

10 м шва |

9,6 |

§ Е22-1-6, п. 1, 4г |

2,5 |

- |

2-28 |

- |

24,0 |

- |

21-89 |

- |

- |

- |

|

10. Монтаж упоров |

02 |

1 т |

0,2 |

§ Е5-1-18, табл. 2, п. 1, 2д, к = 1,1 |

4,84 |

2,42 |

3-60,8 |

2-56,3 |

0,97 |

0,48 |

0-72 |

0-51 |

0,48 |

0-51 |

|

11. Электросварка упоров |

- |

1 м шва |

4 |

§ Е22-1-6, п. 1, 4г |

2,5 |

- |

2-28 |

- |

10,0 |

- |

9-12 |

- |

- |

- |

|

12. Установка лестниц |

02 |

шт. |

4 |

§ Е5-1-2, п. 8а, б, к = 1,1 |

0,37 |

0,19 |

0-27,8 |

0-14,3 |

1,48 |

0,76 |

1-11 |

0-57 |

0,76 |

0-57 |

|

13. Перестановка лестниц |

02 |

шт. |

20 |

§ Е5-1-2, (п. 8а, б)´1,2, к = 1,1 |

0,45 |

0,22 |

0-33,4 |

0-23,8 |

9,0 |

4,40 |

6-68 |

4-76 |

4,40 |

4-76 |

|

14. Снятие лестниц |

02 |

шт. |

4 |

§ Е5-1-2, (п. 8а, б)´0,8, к = 1,1 |

0,30 |

0,15 |

0-22,2 |

0-15,4 |

1,20 |

0,60 |

0-89 |

0-62 |

0,60 |

0-62 |

|

Итого: |

318,72 |

43,72 |

257-88 |

43-43 |

43,72 |

43-43 |

||||||||

4.3. Калькуляция № 3 на монтаж ограждающих конструкций здания приведена в табл. 6.

Таблица 6

|

Номер фасета для пересчёта показателей |

Единица измерения |

Объём работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, р.-к. |

|||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

|||||||

|

1. Разгрузка с автотранспорта приспособлений, инвентаря, стеновых и кровельных панелей, угловых стоек, стоек фахверка |

03 |

100 т |

0,90 |

§ Е1-5, табл. 2, п. 5а, б |

5,4 |

2,7 |

3-46 |

2-86 |

4,86 |

2,43 |

3-11 |

2-58 |

2,43 |

2-58 |

|

2. Монтаж угловых стоек и стоек фахверка |

02 |

1 констр. элемент |

8 |

§ Е5-1-6, табл. 2, п. 1, 3з, к = 1,1 |

1,06 |

0,35 |

0-84 |

0-37 |

8,48 |

2,80 |

6-72 |

2-96 |

2,80 |

2-96 |

|

Добавлять на 1 т |

2,512 |

п. 2, 4з, к = 1,1 |

2,75 |

0,91 |

2-20 |

0-97 |

6,91 |

2,28 |

5-53 |

2-44 |

2,28 |

2-44 |

||

|

3. Постановка болтов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с подмостей |

- |

100 шт. |

0,15 |

§ Е5-1-19, п. 1 |

11,50 |

- |

8-57 |

- |

1,73 |

- |

1-28 |

- |

- |

- |

|

с земли |

- |

100 шт. |

0,15 |

ПР-3 |

8,05 |

- |

6-00 |

- |

1,21 |

- |

0-90 |

- |

- |

- |

|

4. Монтаж стеновых ригелей |

|

1 констр. элемент |

80 |

§ Е5-1-6, табл. 2, п. 1, 3б, к = 1,1 |

0,33 |

0,11 |

0-26,4 |

0-11,7 |

26,40 |

8,80 |

21-12 |

9-36 |

8,80 |

9-36 |

|

Добавлять на 1 т |

5,54 |

п. 2, 4б, к = 1,1 |

1,10 |

0,36 |

0-88 |

0-38,5 |

6,09 |

1,99 |

4-88 |

2-13 |

1,99 |

2-13 |

||

|

5. Постановка болтов: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с подмостей |

- |

100 шт. |

2,40 |

§ Е5-1-19, п. 1 |

11,50 |

- |

8-57 |

- |

27,60 |

- |

20-57 |

- |

- |

- |

|

с земли |

- |

100 шт. |

0,80 |

ПР-3 |

8,05 |

- |

6-00 |

- |

6,44 |

- |

4-80 |

- |

- |

- |

|

6. Монтаж стоек ворот |

02 |

1 констр. элемент |

8 |

§ Е5-1-6, табл. 2, п. 1, 3з, к = 1,1 |

1,06 |

0,35 |

0-84,5 |

0-37,3 |

8,48 |

2,80 |

6-76 |

2-98 |

2,80 |

2-98 |

|

Добавлять на 1 т |

0,3 |

п. 2, 4з, к = 1,1 |

2,75 |

0,91 |

2-20 |

0-96,8 |

0,82 |

0,27 |

0-66 |

0-29 |

0,27 |

0-29 |

||

|

7. Монтаж ворот |

03 |

1 т |

1,9 |

§ Е5-1-15, табл. 2, п. 7, 8, к = 1,1 применительно |

4,73 |

1,54 |

3-78 |

1-63 |

8,99 |

2,93 |

7-18 |

3-10 |

2,93 |

3-10 |

|

8. Установка лестниц |

02 |

шт. |

2 |

§ Е5-1-2, п. 8а, б, к = 1,1 |

0,37 |

0,19 |

0-27,8 |

0-19,8 |

0,74 |

0,38 |

0-56 |

0-40 |

0-38 |

0-40 |

|

9. Перестановка лестниц |

02 |

шт. |

10 |

§ Е5-1-2, (п. 8а, б)´1,2, к = 1,1 |

0,45 |

0,22 |

0-33,4 |

0-23,8 |

4,50 |

2,20 |

3-34 |

2-38 |

2,20 |

2-38 |

|

10. Снятие лестниц |

02 |

шт. |

2 |

§ Е5-1-2, (п. 8а, б)´0,8, к = 1,1 |

0,29 |

0,15 |

0-22,2 |

0-15,4 |

0,58 |

0,30 |

0-44 |

0-31 |

0,30 |

0-31 |

|

11. Монтаж трехслойных стеновых панелей |

03 |

1 панель |

174 |

Типовой сборник § Т-7-66 |

2,3 |

0,38 |

1-33 |

0-26,7 |

400,20 |

66,12 |

231-42 |

46-46 |

66,12 |

46-46 |

|

12. Заделка стыков прокладками из минераловатной плиты |

- |

м2 |

51 |

§ Е11-17, п. 2а применительно |

0,69 |

- |

0-49 |

- |

35,19 |

- |

24-99 |

- |

- |

- |

|

13. Установка лестниц |

02 |

шт. |

2 |

§ Е5-1-2, п. 8а, б, к = 1,1 |

0,37 |

0,19 |

0-27,8 |

0-19,8 |

0,74 |

0,38 |

0-56 |

0-40 |

0,38 |

0-40 |

|

14. Перестановка лестниц |

02 |

шт. |

100 |

§ Е5-1-2, (п. 8а, б)´1,2, к = 1,1 |

0,45 |

0,22 |

0-33,4 |

0-23,8 |

45,0 |

22,0 |

33-40 |

23-80 |

22,0 |

23-80 |

|

15. Снятие лестниц |

02 |

шт. |

2 |

§ E5-1-2, (п. 8а, б)´0,8, к = 1,1 |

0,29 |

0,15 |

0-22,2 |

0-15,4 |

0,58 |

0,30 |

0-44 |

0,31 |

0,30 |

0-31 |

|

16. Монтаж оконных переплетов |

02 |

на 1 т |

6,3 |

§ Е5-1-15, табл. 2, п. 7, 8, к = 1,1 |

4,73 |

1,54 |

3-78 |

1-63 |

29,80 |

9,70 |

23-81 |

10-27 |

9,70 |

10-27 |

|

17. Электросварка оконных переплётов |

- |

на 1 т |

6,3 |

то же, п. 9 |

0,57 |

- |

0-45 |

- |

3,59 |

- |

2-84 |

- |

- |

- |

|

18. Монтаж кровельных панелей |

03 |

100 м2 |

12 |

§ Е5-1-20, табл. 1, п. 1б применительно |

9,70 |

- |

7-18 |

- |

116,4 |

- |

86-16 |

- |

- |

- |

|

19. Укладка на кровлю картин краном |

03 |

100 м2 |

12 |

§ Е5-1-20, табл. 5, п. 15а, б применительно |

2,0 |

0,5 |

1-55 |

0-53 |

24,0 |

6,0 |

18-60 |

6-36 |

6,0 |

6-36 |

|

20. Установка нащельников на стыках панелей |

02 |

10 м |

30 |

§ Е5-1-15, табл. 2, п. 10 применительно |

1,50 |

- |

1-12 |

- |

45,0 |

- |

33-60 |

- |

- |

- |

|

21. Установка передвижных подмостей |

02 |

шт. |

1 |

§ Е5-1-2, п. 2а, б |

0,51 |

- |

0-38 |

- |

0,51 |

- |

0-38 |

- |

- |

- |

|

22. Перестановка передвижных подмостей |

02 |

шт. |

40 |

§ Е5-1-2, (п. 2а, б)´1,2 |

0,61 |

- |

0-46 |

- |

24,4 |

- |

18-40 |

- |

- |

- |

|

Итого: |

|

|

|

|

839,24 |

131,68 |

562-45 |

116-53 |

131,68 |

116-53 |

||||

|

ВСЕГО по калькуляциям № 1, 2, 3 |

1488,87 |

242,04 |

1084-55 |

231-54 |

242,04 |

231-54 |

||||||||

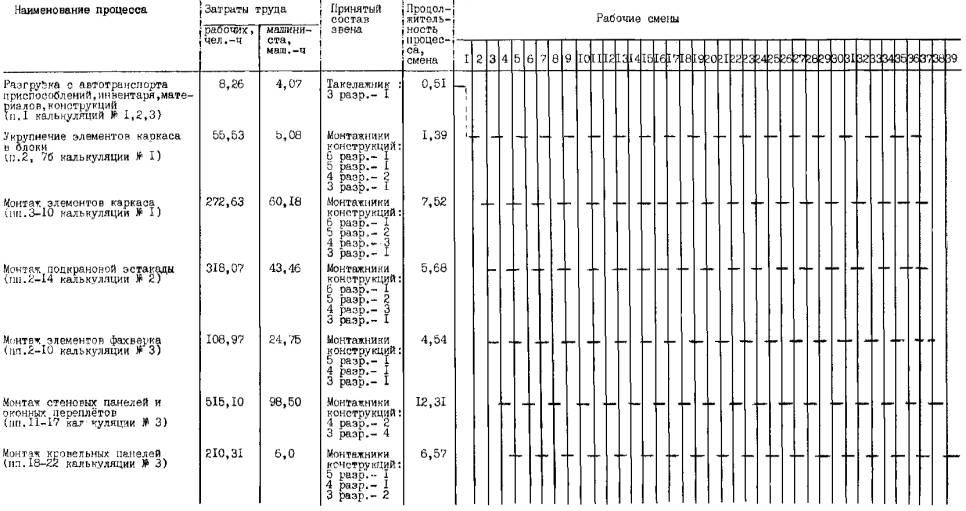

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ

5.1. График производства работ на монтаж одного здания приведён в табл. 7.

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

6.1. Потребность в инструменте, инвентаре и приспособлениях приведена в табл. 8.

Таблица 8

|

Марка, техническая характеристика, НТД, № чертежа |

Кол-во, шт. |

Назначение |

|

|

Строп четырехветвевой |

4СК1-3,2/5000, ГОСТ 25573-82* |

1 |

Подъём панелей покрытия |

|

Строп двухпетлевой |

СКП1-2,5/10500, ГОСТ 25573-82* |

2 |

Подъём рам каркаса стеновых панелей |

|

Строп двухпетлевой |

СКП1-1,1/6000, ГОСТ 25573-82* |

|

Монтаж конструкций |

|

Строп двухпетлевой |

СКП1-2,0/7000, ГОСТ 25573-82* |

2 |

Строповка пакета панелей покрытия |

|

Пружинный замок |

ПР-3,2 ВНИПИ Промстальконструкция Минмонтажспецстроя СССР, проект 29700-100 |

2 |

Дистанционная расстроповка конструкций |

|

Расчалка из каната |

Канат 13-Г-1-ОЖ-Н-1370, ГОСТ 2688-80*, Lк = 14830 мм |

4 |

Временное крепление рам каркаса |

|

То же |

Канат 13-Г-1-ОЖ-Н-1370, ГОСТ 2688-80*, Lк = 9350 мм |

2 |

То же |

|

Инвентарная распорка |

ВНИПИ Промстальконструкция Минмонтажспецстроя СССР, проект 4234Р-44 |

1 |

Временное крепление рам каркаса |

|

Рожковый зажим для канатов |

16-1, ОСТ 24.090.51-86 |

24 |

Временное крепление петли каната |

|

Талреп |

1.6.1 ВУ, ГОСТ 19191-73* |

4 |

Натяжение каната на распорки |

|

Скоба такелажная |

Сп-1,6, ГОСТ 25573-82* |

6 |

Крепление расчалки к петле на колонне |

|

Канат бельный |

Æ 11 мм, L = 5000 мм, ГОСТ 483-75* |

2 |

Оттяжка конструкций при монтаже |

|

Приставная лестница |

Л-1 Высота 4890 мм ВНИПИ Промстальконструкция Минмонтажспецстроя СССР |

2 |

Монтаж подкрановых балок |

|

Приставная лестница |

ЛА-4, ВЗСАК им. Ф.Б. Якубовского |

2 |

Монтаж рам каркаса, панелей покрытия |

|

Лестница с монтажной площадкой |

ВНИПИ Промстальконструкция Минмонтажспецстроя СССР, проект 52708М-202 |

2 |

Монтаж стеновых панелей |

|

Лестница |

ЛА-1 |

2 |

Индивидуальное изготовление |

|

Подмости облегченные |

ЦНИИОМТП Госстроя СССР, проект 4401.00.000 |

2 |

Организация рабочего места монтажника при монтаже стеновых панелей |

|

Площадка передвижная |

ЦНИИОМТП Госстроя СССР, проект 770.09.000 |

|

То же |

|

Преобразователь частоты тока |

ИЭ-9401А |

1 |

Преобразование промышленной частоты тока 50 Гц в частоту 200 Гц для питания электроинструмента |

|

Трансформатор сварочный |

ТНС-300, изготовитель: Кокандский машиностроительный завод |

2 |

Сварочные работы |

|

Штепсельное соединение |

ИЭ-9902 |

2 |

Подключение электроинструмента к питающей электросети |

|

Машина ручная сверлильная электрическая (с набором сверл) |

ИЭ-1026Б или ИЭ-1027Э или ИЭ-1035, изготовитель «Электроинструмент», г. Ростов-на-Дону |

2 |

Сверление отверстий под самонарезные винты и комбинированные заклёпки |

|

Гайковёрт ручной электрический |

ИЭ-3114Б или ИЭ-3113А |

2 |

Установка самонарезающих винтов |

|

Насадка-выборка |

Трест Уралстальконструкция ТСО Стальконструкция Минмонтажспецстроя СССР, проект 19р-1 |

2 |

Сверление отверстий в теплоизоляционном слое |

|

Насадка магнитная |

То же, проект 19р-2 |

2 |

Применяется с гайковертом в качестве удлинителя |

|

Ящик инструментальный |

ЯМД, ТУ 36-1037-75 |

2 |

Хранение и переноска мелкого инструмента и крепежных изделий |

|

Приспособление для хранения комбинированных заклёпок |

Индивидуального изготовления |

2 |

Хранение заклёпок на рабочем месте в удобном положении для захвата заклёпочником |

|

Пистолет ручной односторонней клёпки |

СТД-96/1, Ногинский опытный завод монтажных приспособлений Минмонтажспецстроя СССР, проект 4610-00-00 |

2 |

Установка комбинированных заклёпок |

|

Нормокомплект |

ПКТИ ТСО Южуралстрой, проект 712.00.000А |

1 |

Для сварочных работ |

|

Набор гаечных ключей |

ГОСТ 2841-80Е |

2 |

Постановка болтов |

|

Лом монтажный |

ЛМА (ЛМВ), ГОСТ 1405-83 |

2 |

Рихтовка элементов, укрупнительная сборка, монтаж конструкций |

|

Кувалда |

ГОСТ 11402-75* |

1 |

Выпрямление конструкций |

|

Рулетка измерительная, металлическая |

РСТ-1, ГОСТ 7502-80* |

1 |

Измерение элементов и разбивка осей |

|

Щуп металлический |

ТУ 2-034-225-87 |

2 |

Контроль натяжения болтов |

|

Линейка измерительная металлическая |

1 |

То же |

|

|

Отвес |

ОТ-400, ГОСТ 7948-80 |

2 |

Контроль качества работ |

|

Каска строительная |

7 |

Индивидуальное средство защиты |

|

|

Пояс предохранительный |

ГОСТ 12.4.089-86 |

2 |

Для защиты от падения с высоты |

|

Щиток сварщика |

1 |

Индивидуальное средство защиты |

|

|

Нивелир в комплекте |

Н-3, ГОСТ 10528-76* |

1 |

Выполнение геодезических работ |

|

Теодолит в комплекте |

Т1, ГОСТ 10529-86 |

2 |

То же |

|

Обувь диэлектрическая |

ГОСТ 13385-78* |

2 |

Электробезопасность |

6.2. Потребность в материалах и полуфабрикатах для выполнения работ приведена в табл. 9.

Таблица 9

|

Наименование материала, полуфабриката, конструкции (марка) |

Вариант (фасет, код) |

Исходные данные |

Потребность в материале |

||

|

Единица измерения |

Объём работ в нормативных единицах |

Принятая норма расхода материала |

|||

|

Электроды |

|

1 т |

13,56 |

17 кг |

230,52 кг |

|

Прочие материалы |

|

1 т |

153 |

2,78 руб. |

425,34 руб. |

7. ТЕХНИКА БЕЗОПАСНОСТИ

До начала работ все члены бригады должны быть проинструктированы о правильных приемах труда и правилах техники безопасности. Получив инструктаж, расписываются в специальных журналах.

В процессе производства строительно-монтажных работ присутствуют следующие опасные факторы:

падение работающих с высоты;

поражение электрическим током;

поражение от падения груза.

Для предупреждения этих опасных факторов необходимо применять средства индивидуальной защиты работающих.

Основным средством индивидуальной защиты работающих от падения с высоты является предохранительный пояс. Все работы на высоте 1,3 м и более, а также на участках, расположенных на расстоянии менее 2 м от границы перепада по высоте, выполнять с предохранительными поясами (при невозможности устройства ограждений).

Для защиты электросварщиков от поражения электрическим током необходимо соблюдать следующие требования:

для защиты рук электросварщики должны обеспечиваться рукавицами или перчатками, изготовленными из искростойких материалов с низкой электропроводностью;

для защиты ног должна применяться специальная обувь, предохраняющая ноги от ожогов брызгами расплавленного металла, а также от механических травм;

для защиты головы от механических травм и поражения электрическим током должны выдаваться защитные каски из токонепроводящих материалов;

для защиты лица и глаз электросварщики должны обеспечиваться защитными щитками, масками, защитными очками и светофильтрами.

Для предупреждения поражения работающих от падения груза все лица, находящиеся на строительной площадке, обязаны носить защитные каски (ГОСТ 12.4.087-84). Рабочие и инженерно-технические работники без защитных касок и других необходимых средств индивидуальной защиты к выполнению работ не допускаются.

До выполнения монтажных работ необходимо установить порядок обмена условными сигналами между лицом, руководящим монтажом, и машинистом крана. Все сигналы подаются только одним лицом (бригадиром, звеньевым, стропальщиком), кроме сигнала «Стоп», который может быть подан любым работником, заметившим явную опасность.

При гололедице, сильном снегопаде, тумане, грозе и дожде монтажные работы прекращаются.

Не допускается также производить монтажные работы при скорости ветра 15 м/с и более. Монтаж панелей с большой парусностью следует прекращать при скорости ветра 10 м/с.

Одним из важных мероприятий предупреждения производственного травматизма является тщательная подготовка строительных конструкций к подъёму на высоту для установки в проектное положение.

Перед началом монтажа конструкцию тщательно осматривают, геометрические размеры проверяют с помощью стальной рулетки и выявленные дефекты устраняют на месте складирования или непосредственного монтажа.

Перед началом подъёма проверяют правильность и надёжность строповки конструкции и к ней прикрепляют гибкие канаты для дистанционной расстроповки, гибкие оттяжки для предотвращения раскачивания и вращения ее в процессе подъёма и установки, а также (при необходимости) устройства (расчалки из стальных канатов, распорки и т.п.), обеспечивающие устойчивость после расстроповки.

Расстроповку конструкций, установленных в проектное положение, производят только после временного или постоянного надёжного их закрепления по проекту болтами, пробками, электроприхваткой с установкой связей, распорок, расчалок и т.п.

Расчалки для временного закрепления конструкции изготовляют из стального каната одинакового диаметра в каждой паре и располагают с углами наклона и к горизонту, и к плоскости расчаливания (в горизонтальной плоскости) не более 45°.

Расчалки прикрепляют к специальным якорям или конструкциям способами, исключающими ослабление натяжения, и располагают за пределами движения транспорта и монтажных механизмов.

При отсутствии специальных указаний в проекте расстроповку конструктивных элементов, соединяемых болтами, осуществляют только после установки в узле не менее 30 % болтов и 10 % пробок, в случаях, когда общее их число в узле более 5; при 5 и менее, должен быть установлен не менее чем один болт и одна пробка.

В процессе выполнения сборочных операций совмещение отверстий и проверка их совпадения в монтируемых деталях должны производиться с использованием специального инструмента (конусных оправок, сборочных пробок). Проверять совпадение отверстий в монтируемых деталях пальцами рук не допускается.

Расстроповку конструктивных элементов, соединяемых электросваркой, воспринимающих монтажные нагрузки, осуществляют только после заварки узлов соединений проектными сварными швами или прихваткой, размеры которых определяют проектом, а расстроповку конструкций, не воспринимающих монтажные нагрузки - после выполнения прихваток, длина которых должна быть не менее 10 % длины проектных монтажных швов данного соединения, но не короче 50 мм; до расстроповки в дополнение к указанным должны быть установлены временные или постоянные связи, распорки и расчалки.

Производство электросварочных работ во время дождя или снегопада при отсутствии навесов над электросварочным оборудованием и рабочим местом не допускается. Электросварочные работы выполнять согласно требованиям ГОСТ 12.3.003-86.

При производстве работ руководствоваться требованиями СНиП III-4-80*, «Правил устройства и безопасной эксплуатации грузоподъёмных кранов», утвержденных Госгортехнадзором в 1969 г. и ГОСТ 12.1.013-78.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА ЗДАНИЕ

Нормативные затраты труда монтажников, чел.-ч 1488,87

Нормативные затраты машинного времени, маш.-ч 242,04

Заработная плата монтажников, р.-к. 1084-55

Заработная плата механизаторов, р.-к. 231-54

Продолжительность выполнения работ, смена 38,52

Выработка одного рабочего, т/чел.-смену 0,84

Условные затраты на механизацию базового варианта, р.-к. 1609-57

Сумма изменяемых затрат, р.-к. 2694-12

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

Стоимость 1 маш.-ч работы монтажного крана, р.-к.

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Кран на пневмоколёсном ходу грузоподъёмностью 16 т |

СНиП IV-3-82, Приложение. Сб. сметных цен |

1 |

6-65 |

|

Кран на автомобильном ходу грузоподъёмностью 16 т |

То же |

2 |

4-63 |

|

Кран на гусеничном ходу грузоподъёмностью 25 т |

-"- |

3 |

6-39 |

ФАСЕТ 02

Стоимость 1 маш.-ч (чел.-ч) на использование средств подмащивания, р.-к.

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Передвижные подмости |

По калькуляции |

1 |

0-75 |

|

Автоподъёмник АП-17 |

СНиП IV-3-82, Приложение. Сб. сметных цен |

2 |

4-45 |

|

Лестница приставная |

По калькуляции |

3 |

0-41 |

ФАСЕТ 03

Условия производства работ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Вредные при сварочных работах |

ЕНиР, Общая часть, п. 5; § Е22-1-6, п. 6г, 9г |

1 |

По калькуляции |

|

Вредные при изоляционных работах |

ЕНиР, Общая часть, п. 5; § Е11-41 |

2 |

Н.вр. и Расц. умножать на 0,6 |

СОДЕРЖАНИЕ

|

|