|

||||||||||||||||||||||||

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА СВЕРЛЕНИЕ ОТВЕРСТИЙ УСТАНОВКАМИ

С АЛМАЗНЫМ ИНСТРУМЕНТОМ

МОСКВА - 1986

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Рассмотрена технология сверления сквозных и глухих отверстий в бетоне и железобетоне установками с алмазным инструментом при возведении и реконструкции зданий и сооружений. Сверление можно выполнять как в вертикальной, так и в горизонтальной плоскости.

В разработке технологической карты принимали участие сотрудники ЦНИИОМТП: В.В. Акимов, В.А. Баранов, Г.А. Величенкова, к.т.н. Б.В. Жадановский, Л.А. Зуева, к.т.н. Е.Д. Козлов, А.А. Комиссаров, к.т.н. А.Г. Фуников, Ю.А. Ярымов.

Работа предназначена для научно-исследовательских, учебных и строительных организаций.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на сверление отверстий в перекрытиях и стенах сверлильными установками НШ-1735, ИЭ-1806 (ИЭ-1801), выпускаемыми Одесским заводом строительно-отделочных машин.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала сверления должны быть выполнены следующие работы:

произведена инструментальная разбивка осей и определены размеры отверстий (диаметр и глубина в мм);

в зону сверления подведены вода и электроэнергия;

проверена исправность сверлильной установки и проведено ее техническое обслуживание;

выбран тип алмазных сверл;

проверено радиальное биение шпинделя установки и сверла.

2.2. Для сверления отверстий используется алмазное кольцевое сверло, которое закрепляют на шпинделе сверлильной установки. Под действием осевого давления и вращательного усилия, создаваемых сверлильной установкой, режущая часть сверла внедряется в просверливаемый материал. Для охлаждения инструмента и выноса разрушенного материала из забоя внутрь сверла подается вода от магистрального трубопровода. Высверленный керн извлекается из забоя после окончания сверления. Глубина сверления до 400 мм, диаметр отверстий от 20 до 160 мм.

Применение алмазного инструмента при сверлении позволяет получать отверстия с соблюдением диаметра высокой точности без создания ударных воздействий и вибрации; сверлить различные материалы без нарушения их структуры;

ускорить подготовку проектной документации за счет освобождения проектировщиков от разметки отверстий и проемов;

улучшить условия труда, снизить запыленность рабочих помещений, значительно уменьшить шум и вибрацию (по сравнению с применением отбойных молотков и других инструментов).

2.3. Алмазное сверление выполняется в следующем технологическом порядке:

с помощью механизма подачи сверло подводят к обрабатываемой поверхности на расстояние 10 - 15 мм и устанавливают по разметке отверстия;

открывают кран и в начальном процессе сверления устанавливают оптимальный режим подачи воды (расход воды, зависящий от диаметра сверла, может составлять от 3 до 20 л/мин);

включают электродвигатель и с помощью механизма подачи алмазный инструмент плавно подается в обрабатываемый материал.

В процессе сверления нужно следить за тем, чтобы усилие подачи не превышало величины, при которой может произойти заклинивание инструмента. При прекращении подачи или оттока воды следует немедленно вывести сверло, выключить двигатель и выяснить причину неисправности и устранить ее.

При сверлении участков с арматурой необходимо уменьшать усилие подачи во избежание поломки режущей части сверла и перегрузки двигателя; при появлении искр из забоя следует резко снизить усилие подачи и увеличить подачу воды для охлаждения.

Если скорость сверления неравномерная и сверление сопровождается ударами, частичным заклиниванием, чрезмерным нагревом сверла, признаком чего является парообразование, следует уменьшить осевое давление и скорость вращения. При заклинивании сверла в забое разрушенным материалом немедленно отключить двигатель и без подачи воды несколько раз провернуть сверло при помощи ключа, затем привести сверло во вращение и несколько раз медленно приподнять и опустить (выдвинуть или вдвинуть его), после чего продолжить сверление.

При сверлении сквозных отверстий в стенах и перекрытиях необходимо перед выходом сверла с противоположной стороны уменьшить осевое давление для предотвращения сколов поверхности и ограничения свободного хода сверла.

По окончании сверления инструмент необходимо осторожно вывести из забоя, не выключая электродвигателя и подачи воды, и после этого отключить двигатель и подачу воды. Керн удаляется из сверла под действием собственной массы. В этом случае на нижележащем перекрытии обязательно должна быть ограждена зона падения кернов и установлены сигнальные знаки.

При глухом сверлении керн извлекается из скважины путем предварительной забивки металлического клина, откалывания керна от его основания и выведения из скважины специальными клещами. Захватывающая часть клещей должна соответствовать наружному диаметру керна.

2.4. В технологической карте рассматривается сверление с помощью установок ИЭ-1806 (ИЭ-1801) и НШ-1735.

Станок (см. схему) состоит из привода, узла подачи воды к месту сверления, реечного механизма подачи, цилиндрической колонки и сварной разъемной тележки.

Направляющую механизма подачи, закрепленную в левой части кронштейна, можно поворачивать относительно правой части кронштейна и фиксировать в нужном положении, что позволяет сверлить отверстия как в горизонтальной, так и в вертикальной плоскостях. Для повышения устойчивости и жесткости станка в процессе сверления его комплектуют грузами и распоркой в виде домкрата. Длина регулируется от 1,5 до 2,7 м. Распорка крепится к кронштейну, установленному в верхней части направляющей механизма подачи при помощи специальных пальцев.

Станок ИЭ-1806 может производить сверление только в горизонтальной плоскости.

Для сверления отверстий в горизонтальной и вертикальной плоскостях разработана сверлильная установка НШ-1735. Основными узлами этой установки являются: рабочий орган, передвигающийся по направляющей, которую крепят к полу или к стене; гидропривод механизма вращения; тележка с установленным на ней гидро- и электрооборудованием. Подача сверла осуществляется вручную.

2.5. Работы по сверлению отверстий выполняет оператор 4 разряда.

2.6. При сверлении отверстий необходимо соблюдать требования СНиПа III-4-80 «Техника безопасности в строительстве», а также правил по охране труда и противопожарной безопасности.

Особое внимание следует обращать на надежность заземления электрической сверлильной машины (установки) и исправность ее изоляции.

3. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

Марка, ГОСТ |

|

|

Станок сверлильный |

ИЭ-1806 или НШ-1735 |

|

Устройство водосборное |

В комплексе со станком ИЭ-1806 |

|

Насос для подачи воды (при отсутствии магистрального трубопровода) |

- |

|

Гаечные ключи для отсоединения сверла |

- |

|

Клещи для извлечения керна |

- |

ЗАТРАТЫ ТРУДА И ИХ СТОИМОСТЬ ПРИ СВЕРЛЕНИИ ОТВЕРСТИЙ В БЕТОНЕ МАРКИ НЕ БОЛЕЕ 300

|

Диаметр отверстий, мм |

Затраты труда, чел.-ч |

Стоимость затрат труда, руб.-коп. |

|||

|

ИЭ-1806 |

НШ-1735 |

ИЭ-1806 |

НШ-1735 |

||

|

|

В перекрытиях |

||||

|

220 |

20 |

0,39 |

0,10 |

0-25 |

0-07 |

|

35 |

0,39 |

0,10 |

0-25 |

0-07 |

|

|

50 |

0,42 |

0,13 |

0-26 |

0-08 |

|

|

60 |

0,42 |

0,13 |

0-27 |

0-08 |

|

|

85 |

0,43 |

0,13 |

0-28 |

0-08 |

|

|

100 |

0,45 |

0,14 |

0-29 |

0-09 |

|

|

125 |

0,48 |

0,14 |

0-31 |

0-09 |

|

|

160 |

0,50 |

0,16 |

0-32 |

0-10 |

|

|

|

В стенах |

||||

|

100 |

20 |

0,52 |

0,16 |

0-33 |

0-10 |

|

35 |

0,75 |

0,22 |

0-48 |

0-14 |

|

|

50 |

0,75 |

0,22 |

0-48 |

0-14 |

|

|

60 |

0,83 |

0,25 |

0-53 |

0-16 |

|

|

85 |

0,98 |

0,29 |

0-63 |

0-19 |

|

|

100 |

1,06 |

0,31 |

0-68 |

0-20 |

|

|

125 |

1,32 |

0,41 |

0-88 |

0-26 |

|

|

160 |

1,5 |

0,45 |

0-96 |

0-29 |

|

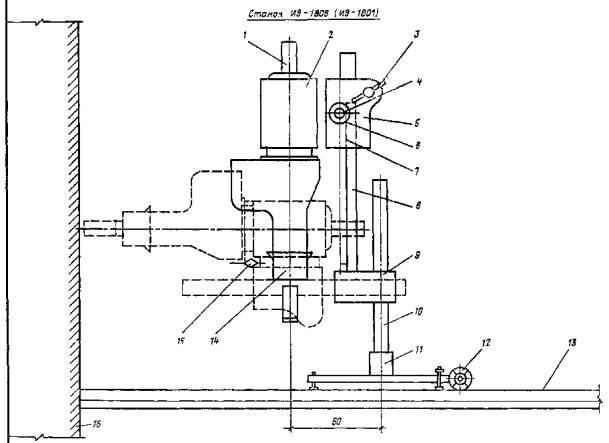

1 - распорка; 2 - электродвигатель; 3 - ручка; 4 - маховик; 5 и 9 - кронштейны; 6 - вал-шестерня; 7 - рейка; 8 - направляющая; 10 - колонка; 11 - стакан; 12 - колесо; 13 - перекрытие; 14 - шпиндель; 15 - узел подачи воды; 16 - стена

Техническая характеристика станка ИЭ-1806

Диаметр отверстий, мм 25, 50, 60 и 80

Максимальная глубина сверления, мм

вертикальных отверстий:

с удлинителем 550

без удлинителя 300

горизонтальных отверстий:

с удлинителем 450

без удлинителя 200

Частота вращения шпинделя, мин-1 500, 820, 1350

Габаритные размеры, мм

длина 800

ширина 650

высота 1200

Масса, кг 95

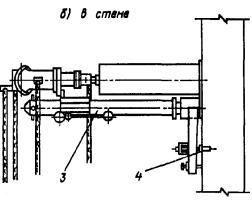

Сверление отверстий установкой НШ-1735

1 - насосная станция нарезчика швов; 2 - телескопический упор; 3 - рабочий орган; 4 - дюбель

Техническая характеристика

Диаметр сверления, мм 20, 60, 100 и 160

Глубина сверления, мм 380

Минимальное расстояние от стены до оси сверления, мм 80

Габаритные размеры установки, мм

длина 520

ширина 260

высота без телескопического упора (минимальная) 830

высота с упором (максимальная) 4840

Масса, кг 46

СОДЕРЖАНИЕ

|

|