|

||||||||||||||||||||||||

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АКЦИОНЕРНАЯ

КОМПАНИЯ

ПО ТРАНСПОРТУ НЕФТИ «ТРАНСНЕФТЬ»

ИНСТРУКЦИЯ

по технологии сварки при строительстве

и капитальном ремонте магистральных нефтепроводов

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД 153-006-02

Москва 2002 г.

СОДЕРЖАНИЕ

Настоящая Инструкция является нормативно-техническим документом (НТД) по технологии сварки магистральных нефтепроводов, разработанным на основании и в развитие действующих строительных норм и правил, правил безопасности и государственных стандартов России, регламентирующих общие требования к сварным соединениям магистральных трубопроводов.

РАЗРАБОТАНА специалистами Центра сварки и испытаний труб Инжиниринговой нефтегазовой компании - Всероссийского научно-исследовательского института по строительству и эксплуатации трубопроводов, объектов ТЭК (АО ВНИИСТ).

РАЗРАБОТЧИКИ

к.т.н. Блехерова Н.Г., к.т.н. Головин С.В., Данильсон В.А. Захаров И.М., Ладыжанский А.П., Прохоров В.В.

СОГЛАСОВАНА Госгортехнадзором России: письмо № 10-03/241 от 6 марта 2002 г.

УТВЕРЖДЕНА ОАО «АК «ТРАНСНЕФТЬ» 19 февраля 2002 г.

ВВЕДЕНА В ДЕЙСТВИЕ приказом по ОАО «АК «ТРАНСНЕФТЬ» № 4 от 12 апреля 2002 г. Срок введения - с 30 апреля 2002 г.

1 ВВЕДЕНИЕ

1.1 Назначение и область применения

1.1.1 Часть 1 Инструкции распространяется на сварку стыков труб диаметром 219 ¸ 1220 мм при строительстве и капитальном ремонте с заменой труб линейной части магистральных нефтепроводов ОАО «АК «ТРАНСНЕФТЬ».

Часть 2 Инструкции распространяется на сварку стыков труб преимущественно малого диаметра, выполняемую при сооружении трубопроводов основного назначения, технологических трубопроводов пара, масла, горячей воды, газопроводов собственных нужд при строительстве НПС, резервуарных парков других сооружений, располагающихся на площадках магистральных нефтепроводов.

1.1.2 Состав и назначение трубопроводов, рабочие параметры, категории участков, а также требования к сварным соединениям, определяются Строительными нормами и Правилами по проектированию и строительству магистральных и промысловых трубопроводов и должны быть отражены в проектной документации.

1.1.3 Настоящая Инструкция регламентирует вопросы сварки нефтепроводов следующими способами и технологическими вариантами:

· Ручной электродуговой сваркой покрытыми электродами;

· Полуавтоматической сваркой в среде углекислого газа проволокой сплошного сечения (метод STT);

· Полуавтоматической сваркой самозащитной порошковой проволокой;

· Автоматической сваркой под флюсом;

· Автоматической сваркой в среде защитных газов проволокой сплошного сечения с использованием комплексов CRC-Evans AW (все слои шва головками П-200;

· Автоматической сваркой в среде защитных газов с использованием комплексов CWS.02;

· Автоматической сваркой в среде защитных газов проволокой сплошного сечения с использованием головок П-200 (метод STT - для корневого слоя шва);

· Автоматической сваркой в среде защитных газов проволокой сплошного сечения с использованием головок М220 Мод (М300) (метод STT - для корневого шва);

· Автоматической сваркой в среде защитных газов порошковой проволокой с использованием головок М220 Мод (М300);

· Ручной аргонодуговой сваркой неплавящимся электродом (для корневого шва стыков труб малого диаметра и всех слоев шва стыков тонкостенных труб).

1.1.4 Настоящая Инструкция предназначена для инженерно-технического персонала, занимающегося монтажом, сваркой стыков при строительстве и капитальном ремонте нефтепроводов с заменой труб.

1.1.5 Неразрушающий контроль сварных соединений нефтепроводов следует производить методами и в объемах, предусмотренных действующими нормативными документами:

· СНиП 2.05.06-85* «Магистральные трубопроводы»;

· СНиП III-42-80* «Магистральные трубопроводы. Правила производства и приемки работ»;

· ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод»;

· ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»;

· ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ».

Неразрушающий контроль сварных соединений технологических трубопроводов пара, масла, горячей воды следует производить методами и в объемах, предусмотренных «Правилами устройства и безопасной эксплуатации технологических трубопроводов» (ПБ 03-108-96).

1.1.6 Любые отступления от требований настоящей Инструкции должны быть согласованы с разработчиком документа - инжиниринговой компанией АО ВНИИСТ.

1.1.7 При использовании материалов настоящей Инструкции в других НТД ссылки на ее соответствующий раздел обязательны.

1.2 Термины и определения

1.2.1 Аттестованная технология сварки - конкретная технология сварки, которая прошла приемку в данной производственной организации в соответствии с требованиями операционно-технологической карты и технологической инструкции по сварке, что подтверждается актом аттестации.

1.2.2 Аттестованный сварщик - квалифицированный рабочий, аттестованный в установленном порядке и имеющий первый уровень профессиональной подготовки в соответствии с действующими правилами аттестации.

1.2.3 Автоматическая сварка - сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляются автоматически, оператор устанавливает, наблюдает и корректирует параметры сварки.

1.2.4 Воротник - усиливающая накладка, привариваемая в процессе выполнения прямой врезки.

1.2.5 Горячий проход - слой шва, выполняемый по не успевшему остыть ниже регламентированной температуры металлу корневого слоя шва, как правило, способом "на спуск".

1.2.6 Захлест - соединение двух участков трубопроводов, в месте технологического разрыва.

1.2.7 Зона термического влияния - участок сварного соединения, непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

1.2.8 Катушка трубы - отрезок трубы, подготавливаемый для вварки в нефтепровод и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

1.2.9 Металл шва - сплав, образованный расплавленным основным и наплавленным металлом.

1.2.10 Наплавленный металл - переплавленный без участия основного металла присадочный металл.

1.2.11 Прямая врезка - специальное сварное соединение, выполняемое в процессе строительства или ремонта нефтепровода и непосредственно соединяющее основную трубу и ответвление.

1.2.12 Полуавтоматическая сварка - сварочный процесс, при котором подача присадочной проволоки осуществляется автоматически, а перемещение сварочной горелки по периметру стыка осуществляется вручную.

1.2.13 Ремонт сварного шва - процесс устранения в готовом сварном стыке дефектов, обнаруженных неразрушающими методами контроля после завершения сварки и контроля, и признанных контролером исправимыми. Исправления, производимые электросварщиком непосредственно в процессе выполнения сварного шва, в понятие "ремонт сварного шва" не входят.

1.2.14 Стык - неразъемное сварное соединение труб, трубы и соединительной детали или трубы и запорной арматуры:

· приемочный стык - сварное соединение, выполняемое при аттестации технологии сварки;

· допускной стык - стык, выполняемый при допускных испытаниях сварщиков;

· контрольный стык - стык, вырезанный из сваренной нитки трубопровода, для проведения испытаний в объеме, предусмотренном действующими нормами;

· гарантийный стык - стык, соединяющий участки трубопровода, подвергнутые испытательному давлению. Гарантийный стык не подвергается испытательному давлению и требует большего (в сравнении с захлестом) объема неразрушающего контроля, например, дублирования радиографического контроля ультразвуковым контролем.

1.2.15 Сертификат - документ о качестве конкретных партий труб, деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

1.2.16 Технологическая инструкция по сварке - документ, содержащий комплекс конкретных операций, марок сварочных материалов, оборудования для сборки и сварки стыков, позволяющий изготовить сварное соединение в соответствии с требованиями нормативной документации и настоящей Инструкции.

1.2.17 Технологическая карта - документ, составленный в лаконичной, простой для пользователя табулированной форме на основе конкретной технологической инструкции по сварке для данного объекта.

1.2.18 Технические условия - основной документ на поставку труб, деталей трубопроводов, арматуры, сварочных материалов, разработанный и согласованный в установленном порядке.

ЧАСТЬ 1

СВАРКА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

2 АТТЕСТАЦИОННЫЕ ИСПЫТАНИЯ

2.1 Аттестация технологии сварки

2.1.1 Общие требования к проведению аттестации технологии сварки.

2.1.1.1 Аттестация выполняется перед началом производства работ на объекте, а также по истечению срока действия, установленного настоящей Инструкцией. Для подрядчика (или подразделения ОАО МН), выполняющего новое строительство нефтепровода, объектом может быть весь нефтепровод, его участок или узел, предусмотренные контрактом на строительство. Для подразделения ОАО МН (или подрядчика), выполняющего капитальный ремонт нефтепровода с заменой труб, объектом является участок нефтепровода, определенный рабочим проектом.

2.1.1.2 Помимо аттестации технологии сварки линейных кольцевых стыков нефтепровода должна быть аттестована также технология специальных сварочных работ (сварка захлёстов, сварка разнотолщинных соединений труб и т.д.) и технология сварки при выполнении ремонта кольцевых стыков.

2.1.1.3 Аттестация технологии сварки подразделяется на первичную, производственную и исследовательскую.

Первичная аттестация проводится для технологий сварки, регламентируемых настоящей Инструкцией и впервые используемых на строящемся (ремонтируемом) объекте. Целью первичной аттестации является оценка соответствия служебных характеристик и качества сварных соединений нормативным требованиям, предъявляемым к данному объекту, а также подтверждения возможности выполнения подрядчиком (подразделением ОАО МН) выбранной технологии сварки. Порядок проведения первичной аттестации представлен в п. 2.1.2 настоящей Инструкции.

Производственная аттестация проводится каждым подрядчиком (подразделением ОАО МН) с целью подтверждения возможности выполнения технологии сварки, утвержденной в процессе первичной аттестации. Порядок проведения производственной аттестации представлен в п. 2.1.3 настоящей Инструкции.

Для проведения аттестации (первичной и производственной) приказом по подразделению, выполняющему сварочно-монтажные работы, создается аттестационная комиссия. Аттестация выполняется в условиях, тождественных производственным. В процессе аттестации проверяется соответствие всех выполняемых работ требованиям разработанной технологической документации и действующих нормативных документов. По результатам аттестации оформляется протокол или акт. Протокол (акт) является основанием для окончательной корректировки технологической документации и ее утверждения.

Исследовательская аттестация проводится для новых технологий (технологических вариантов) сварки, не регламентированных настоящей Инструкцией. Аттестацию осуществляет АО ВНИИСТ, как разработчик настоящего РД, по запросу внедряющей организации или организации-разработчика технологии. Порядок проведения исследовательской аттестации представлен в Приложении 1.

2.1.1.4 Для выполнения работ в процессе аттестации подрядчик формирует бригаду специалистов, в состав которой входят инженерно-технические работники, рабочие основных специальностей. Количество сварщиков должно соответствовать требованиям технологической инструкции и технологических карт.

2.1.1.5 Специалисты ОАО МН и/или подрядчика, участвующие в выполнении работ на объекте, должны быть аттестованы в соответствии с действующими нормативными документами.

2.1.1.6 Все трубы и детали трубопроводов, свариваемые в процессе аттестации и выполнения сварочных работ объединены в группы, представленные в таблицах 2.1.1, 2.1.2 и 2.1.3.

Таблица 2.1.1 - Группы по классам прочности труб

|

Класс прочности |

Нормативное значение временного сопротивления разрыву основного металла, МПа (кгс/мм2) |

|

|

1 |

До К50 |

Менее 490 (50) |

|

2 |

К50...К54 |

490...530 (50...54) |

|

3 |

К55...К60 |

539...588 (55...60) |

|

4 |

Свыше К60 |

Более 588 (60) |

Таблица 2.1.2 - Группы по диаметрам труб

|

Диапазон номинальных диаметров труб |

|

|

1 |

От 426 до 720 мм включительно |

|

2 |

Свыше 720 до 1220 мм включительно |

Примечания: 1. При использовании труб диаметром 219 - 377 мм для сооружения линейной части нефтепровода аттестация проводится для каждого диаметра отдельно. Порядок механических испытаний устанавливается согласно требованиям раздела 9 настоящей Инструкции.

Таблица 2.1.3 - Группы по толщине стенки труб

|

Номинальная толщина стенки трубы, мм |

|

|

1 |

До 12,5 вкл. |

|

2 |

Свыше 12,5 до 19,0 вкл. |

|

3 |

Свыше 19,0 |

2.1.2 Первичная аттестация

2.1.2.1 Данная аттестация проводится ОАО МН или подрядной организацией на базе производственного подразделения, уполномоченного выполнять сварочно-монтажные работы при строительстве или капитальном ремонте нефтепроводов. Производственная организация (подразделение), на базе которого выполняется аттестация, должна располагать необходимым оборудованием, материалами, а также квалифицированным и аттестованным в установленном порядке персоналом.

2.1.2.2 Аттестация выполняется на основании утвержденной технологической инструкции по сварке и технологических карт, которые разрабатываются ОАО МН, подрядчиком или иной уполномоченной специализированной организацией и согласовываются с главным сварщиком ОАО МН. Технологическая инструкция должна учитывать сортамент труб, применяемых на объекте, а также оснащенность подрядчика сборочно-сварочным и вспомогательным оборудованием.

2.1.2.3 Технологическая инструкция по сварке, разрабатываемая с учетом требований проекта производства работ (ППР) и настоящей Инструкции, должна включать в себя следующие разделы:

· Характеристика сооружаемого объекта (наименование, протяженность, рабочее давление, условия прокладки и т.п.);

· процесс сварки или комбинация процессов, предъявляемых к аттестации, с указанием степени их автоматизации (ручная, полуавтоматическая, автоматическая);

· назначение аттестуемой технологии;

· характеристики труб, применяемых на объекте (диаметр, толщина стенки, марка трубной стали (для импортных труб - тип стали), класс прочности, эквивалент углерода, ГОСТ или ТУ на поставку);

· требования к подготовке кромок свариваемых труб (форма и геометрические параметры разделки кромок, глубина плавных вмятин, царапин, рисок, задиров, подлежащих устранению, способ обработки, качество зачистки);

· требования к сборке стыков (тип центратора, параметры сборки);

· режим и средства для предварительного подогрева (при необходимости), схема и средства контроля температуры;

· применяемые сварочные материалы (тип электрода, вид покрытия электрода, марка электрода и/или сварочной проволоки, диаметр электрода и/или сварочной проволоки, марка флюса, вид и состав защитного газа), стандарт или ТУ на поставку сварочных материалов, требования к условиям их хранения и подготовки к сварке;

· тип, марка и основные характеристики сварочного и вспомогательного оборудования;

· перечень технологических операций, выполняемых в процессе сварки стыка;

· параметры сварочного процесса (род и полярность тока, диапазон величины сварочного тока и напряжения на дуге, направление сварки, диапазон допустимых скоростей сварки, вылет и угол наклона электрода и др.);

· положение труб в процессе сварки, количество, длина и расположение прихваток, количество слоев шва и последовательность их выполнения, временной интервал между выполнением слоев шва, диапазон межслойной температуры, необходимость сопутствующего подогрева;

· условия удаления центратора (минимальное количество слоев, сваренных для удаления центратора и минимальная протяженность шва);

· необходимость выполнения послесварочной термообработки (параметры режимов, оборудование, средства и условия контроля температуры);

· геометрические параметры сварных соединений;

· параметры, требующие регистрации в процессе сварки;

другие специальные характеристики, соблюдение которых необходимо для выполнения процесса сварки;

· виды и объемы контроля качества сварных соединений;

· способ и технология ремонта дефектных сварных швов, применяемые сварочные материалы и оборудование.

2.1.2.4 К вышеуказанному документу должны быть приложены технологические карты по каждой аттестуемой технологии (или комбинации технологий). Технологические карты следует разрабатывать согласно требованиям ? настоящей Инструкции, технологической инструкции по сварке и на основе типовых операционных технологических карт сборки, сварки и ремонта кольцевых стыков, которые прилагаются к настоящей Инструкции (Приложение 5).

2.1.2.5 В аттестационную комиссию, формируемую подрядчиком, входят:

· Представитель Заказчика;

· Представители организации-подрядчика (специалисты по сварке, по контролю качества);

· Представитель организации-разработчика технологической инструкции (по согласованию);

· Представитель службы технического надзора Заказчика;

· Представитель Госгортехнадзора России (по согласованию);

· Представители других заинтересованных организаций (по предложению Заказчика).

2.1.2.6 В процессе первичной аттестации необходимо выполнить один или несколько стыков труб стандартной длины в условиях, тождественных трассовым, с соблюдением всех положений технологической инструкции, технологических карт и настоящей Инструкции.

Количество приемочных стыков должно быть достаточным для выявления всех особенностей технологии и регистрации параметров процесса, проведения пооперационного, визуального и неразрушающего контроля физическими методами, а также механических испытаний сварных соединений.

Сварку следует производить с использованием труб, материалов и оборудования, которые указаны в ППР, технологической инструкции и могут быть в дальнейшем использованы для сооружения объекта. В случае отсутствия полноразмерных труб, допускается использование «катушек» из труб, предназначенных для сооружения объекта. Длина катушек должна составлять не менее одного номинального диаметра трубы.

2.1.2.7 Результаты первичной аттестации должны быть оформлены в виде протокола, в котором должны быть зафиксированы:

· Наименование организации (подрядчика), выполняющей аттестацию;

· Место и время проведения работ;

· Наименование и область применения технологии;

· Состав аттестационной комиссии;

· Состав бригады (Ф.И.О., разряд, номер клейма, схема расстановки сварщиков);

· Погодные условия (температура воздуха, сила ветра, наличие осадков);

· Характеристики труб (диаметр, толщина стенки, класс прочности, марка стали, эквивалент углерода, форма разделки кромок);

· Сварочные материалы и оборудование;

· Перечень и последовательность выполнения операций сборки и сварки;

· Режим предварительного подогрева (при необходимости);

· Параметры режимов сварки, зарегистрированные в процессе аттестации;

· Результаты операционного и визуального контроля с указанием геометрических параметров шва;

· Заключения по результатам радиографического и других предписанных методов неразрушающего контроля;

· Виды механических испытаний, номер стыка и схема вырезки темплетов (заготовок) для изготовления образцов;

· Наименование организации, выполняющей механические испытания сварных соединений;

· Результаты механических испытаний с приложением протоколов;

· Другая информация, являющаяся существенной для реализации аттестуемой технологии в производственных условиях (по предложению членов аттестационной комиссии).

2.1.2.8 В процессе первичной аттестации должны быть проведены следующие виды механических испытаний:

· Испытание сварного соединения на статическое растяжение;

· Испытание сварного соединения на статический изгиб;

· Испытание сварного соединения на ударный изгиб.

Минимальное количество образцов для механических испытаний представлено в таблице 2.1.4. Схема вырезки образцов из неповоротных стыков должна соответствовать рис. 2.1.1. При наличии требований проектной документации и по требованию Заказчика производится вырезка макрошлифов для оценки твердости металла в различных зонах сварного соединения.

Темплеты из поворотных стыков должны вырезаться равномерно по периметру стыка по аналогичной схеме, но не ближе 200 мм от места окончания процесса сварки. Вырезку темплетов следует производить с учетом припуска на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами. Величина припуска должна составлять:

· Не менее 5 мм - при кислородной или плазменной резке;

· Не менее 3 мм - при механической резке.

Таблица 2.1.4 - Вид и количество образцов для механических испытаний сварных соединений труб диаметром 426 мм и более при первичной аттестации

|

Количество образцов для испытаний |

||||||

|

На растяжение |

На статический изгиб |

На ударный изгиб (KCV) |

||||

|

С расположением корня шва |

На изгиб боковой поверхностью (на ребро) |

По шву |

По ЗТВ* |

|||

|

Наружу |

Внутрь |

|||||

|

До 12,5 вкл. |

4 |

4 |

4 |

0 |

3 |

3 |

|

Более 12,5 до 19,0 вкл. |

4 |

0 |

0 |

8 |

3 |

3 |

|

Более 19,0 |

4 |

0 |

0 |

8 |

6*** |

6*** |

Примечания:

(*) - KCV - образцы типа IX и X с острым надрезом (Шарпи) по ГОСТ 6996-66;

(**) - ЗТВ - зона термического влияния;

(***) - три образца (тип IX) из нижних (внутренних) слоев шва и три образца (тип X) верхних (наружных) слоев шва.

Тип и размеры образцов, а также методика механических испытаний приведены в Приложении 2 к настоящей Инструкции.

Ударная вязкость сварных соединений магистральных нефтепроводов на образцах типа IX или X (острый надрез) должна составлять не менее 34,4 Дж/см2 при температуре испытаний минус 20 °С, если отсутствуют специальные требования к вязкопластическим свойствам сварных соединений.

Ударная вязкость определяется как среднее арифметическое из результатов испытаний трех образцов, при этом минимальное значение ударной вязкости для одного образца должно быть не менее 29,4 Дж/см2.

Рис. 2.1.1. Схема вырезки темплетов для изготовления образцов для проведения механических испытаний сварных соединений труб (диам. 426 мм и более) в процессе первичной аттестации технологии сварки:

№ 1 - образец для испытаний на растяжение;

№ 2 - образец для испытаний на изгиб корнем шва наружу или на ребро;

№ 3 - образец для испытаний на изгиб корнем шва внутрь или на ребро;

№ 4 - образец для испытаний на ударный изгиб;

№ 5 - макрошлиф для определения твердости металла в различных зонах сварного соединения (по требованию Заказчика или проектной документации)

При аттестации технологии двухсторонней автоматической сварки под флюсом дополнительно должны быть вырезаны не менее трех макрошлифов для определения геометрических параметров сварного шва.

Механические испытания должны проводиться на аттестованном оборудовании. Испытательная лаборатория должна иметь аттестаты аккредитации в соответствии с ГОСТ Р 51000.3 «Общие требования к испытательным лабораториям».

Перед проведением механических испытаний на растяжение и статический изгиб сварных соединений, выполненных с использованием электродов с целлюлозным видом покрытия или самозащитной порошковой проволоки Иннершилд, следует провести дефлокирующую термическую обработку образцов при температуре 250 °С в течение 6 часов.

2.1.2.9 При положительных результатах первичной аттестации в технологическую инструкцию и операционные технологические карты вносятся все изменения параметров сварки, зафиксированные в процессе аттестации, а также производится корректировка разделов по сборке и сварке. Технологическая инструкция утверждается ОАО МН или подрядчиком.

Если неудовлетворительные показатели получены по результатам неразрушающего контроля из-за недопустимых дефектов сварки, то по согласованию с Заказчиком может быть проведена сварка и испытание одного дополнительного стыка.

Если при повторных испытаниях вновь будут получены отрицательные результаты, то решение о новых аттестационных испытаниях данной технологии сварки может быть принято Заказчиком после выявления и устранения причин неудовлетворительных испытаний.

2.1.2.11. Протокол первичной аттестации должен храниться в подрядной организации и передаваться Заказчику в составе исполнительной документации.

2.1.3 Производственная аттестация

2.1.3.1 Производственная аттестация технологии сварки проводится каждым подрядчиком перед началом работ на объекте при условии положительных результатов первичной аттестации. Подрядчик, успешно выполнивший первую аттестацию, на 1 год освобождается от проведения производственной аттестации технологии сварки на данном объекте. Сварщики организации-подрядчика, выполнявшие сварку в процессе первичной аттестации, допускаются к соответствующему виду работ на объекте без прохождения процедуры дополнительных испытаний (сварки допускных стыков).

2.1.3.2 Обязательным условием для проведения производственной аттестации является наличие технологической инструкции, разработанной и утвержденной на этапе первичной аттестации, а также операционных технологических карт. Допускается внесение дополнений в технологическую инструкцию и операционные технологические карты, связанных с оснащенностью подрядчика оборудованием, материалами, которые планируется использовать в процессе работы (дополнения не противоречат ППР). В случае внесения дополнений технологическая инструкция повторно утверждается.

2.1.3.3 Для проведения производственной аттестации создается комиссия, в которую входят:

· Представитель Заказчика;

· Представители организации-подрядчика (специалисты по сварке, по контролю качества);

· Представитель службы технического надзора Заказчика;

· Представители других заинтересованных организаций (по предложению Заказчика).

Территориальная инспекция Госгортехнадзора России уведомляется о проведении аттестации технологии.

2.1.3.4 В процессе производственной аттестации технологии сварки необходимо выполнить приемочный стык труб стандартной длины в соответствии с объектной технологической инструкцией. Сварка должна производиться в условиях, тождественных трассовым, с использованием материалов и оборудования, которые регламентированы технологической инструкцией. В ходе аттестации следует произвести регистрацию всех регламентируемых технологической картой параметров режима сварки. Каждый стык должен быть подвергнут пооперационному, визуальному и неразрушающему контролю физическими методами, предписанному технологической инструкцией. После их выполнения проводятся испытания механических свойств сварных соединений. В случае двухсторонней автоматической сварки под флюсом дополнительно следует выполнить анализ геометрических параметров сварного шва по макрошлифам.

2.1.3.5 В процессе производственной аттестации выполняются следующие виды испытаний механических свойств:

· Испытание сварного соединения на статическое растяжение;

· Испытание сварного соединения на статический изгиб.

Минимальное количество образцов для механических испытаний представлено в таблице 2.1.5. Схема вырезки темплетов для изготовления образцов из неповоротных стыков должна соответствовать рис. 2.1.2. Темплеты из поворотных стыков должны вырезаться равномерно по периметру стыка по аналогичной схеме, но не ближе 200 мм от места окончания процесса сварки.

2.1.3.6 По результатам производственной аттестации составляется Акт, типовая форма и содержание которого представлены в Приложении 3.

К Акту должны быть приложены:

· операционная технологическая карта;

· протоколы механических испытаний,

· заключение по неразрушающему контролю физическими методами;

· протокол визуального обследования сварных швов;

· протокол оценки геометрических параметров шва по макрошлифам (для двухсторонней автоматической сварки под флюсом);

· результаты других видов контроля, если они предусмотрены технологической инструкцией.

Таблица 2.1.5 - Вид и количество образцов для испытаний сварных соединений труб диаметром 426 мм и более при производстве аттестации

|

Количество образцов для испытаний |

||||

|

На растяжение |

На статический изгиб |

|||

|

С расположением корня шва |

На изгиб боковой поверхностью (на ребро) |

|||

|

Наружу |

Внутрь |

|||

|

До 12,5 вкл |

4 |

4 |

4 |

0 |

|

Более 12,5 |

4 |

0 |

0 |

8 |

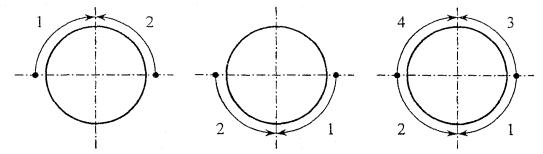

Рис. 2.1.2. Схема вырезки темплетов для изготовления образца проведения механических испытаний сварных соединений труб (диам. 4 мм и более) в процессе производственной аттестации технологии сварки:

№ 1 - образец для испытаний на растяжение;

№ 2 - образец для испытаний на изгиб корнем шва наружу или на ребро;

№ 3 - образец для испытаний на изгиб корнем шва внутрь или на ребро;

№ 4 - макрошлиф для оценки геометрических параметров сварного шва (для двухсторонней сварки под флюсом).

2.1.3.7 Акт производственной аттестации должен храниться в подрядной организации и передаваться Заказчику в составе исполнительной документации.

2.1.3.8 Если в процессе производственной аттестации по каким-либо видам испытаний получены неудовлетворительные результаты, то производится сварка, контроль и испытания дополнительных стыков в соответствии с требованиями п. 2.1.2.10. При получении отрицательных результатов на повторных стыках решение о проведении новых аттестационных испытаний принимается по согласованию с Заказчиком только после выявления и устранения причин неудовлетворительных результатов.

2.1.4 Аттестация технологии специальных сварочных работ

2.1.4.1 Аттестация выполняется согласно требованиям п.п. 2.1.1 - 2.1.3 настоящей Инструкции с учетом положений п.п. 2.1.4.2 - 2.1.4.4.

2.1.4.3 Для аттестации технологии сварки стыков разнотолщинных труб и стыков захлестов допускается использовать катушки аналогичных труб длиной не менее одного диаметра трубы, а для аттестации технологии ремонта кольцевых сварных соединений - катушки аналогичных труб длиной не менее 250 мм.

Первый этап - рассмотрение аттестационной комиссией технологических карт, сертификатов (паспортов) на свариваемые изделия, результатов аттестации аналогичных технологий на трубах (соответствующих типоразмеров и классов прочности), результатов выполнения допускных стыков сварщиками, которые будут производить сварку приемочных стыков.

По результатам первого этапа должен быть произведен выбор технологического варианта сварки и согласованы кандидатуры электросварщиков. Перед сваркой приемочного стыка рекомендуется выполнить 1-2 тренировочных стыка катушек труб соответствующих типоразмеров.

Второй этап - первичная аттестация с использованием образцов-имитаторов материалов деталей и запорной арматуры.

Трубная сталь катушки или образца-имитатора по своей системе легирования и прочностным свойствам должна относиться к той же группе, что и основной металл деталей или запорной арматуры, применяемых для сооружения объекта. Толщина стенки катушки(образца)-имитатора должна быть не менее толщины свариваемого торца деталей и запорной арматуры, которая указана в документации на их поставку. Форма разделки кромок катушки(образца)-имитатора должна соответствовать реальной разделке кромок деталей или арматуры. На основе результатов первичной аттестации следует откорректировать и утвердить технологическую карту, которая становится обязательной для применения всеми подрядчиками, участвующими в строительстве или капитальном ремонте данного нефтепровода.

В исключительном случае при отсутствии (по объективным причинам) катушек-имитаторов второй этап аттестации может быть выполнен при сварке первого товарного стыка «труба + задвижка» (шаровой кран). Если технологической картой предусмотрена возможность сварки определенного диапазона диаметров труб и запорной арматуры, то типоразмер приемочного стыка устанавливается аттестационной комиссией. Приемка технологии производится по результатам визуального и неразрушающего контроля физическими методами.

Третий этап - производственная аттестация технологии, которая проводится каждым подрядчиком на первом товарном стыке, сваренном согласно утвержденной технологической карте. Приемка технологии производится по результатам визуального и неразрушающего контроля физическими методами.

2.1.5 Аттестация технологии ремонта дефектных стыков

2.1.5.1 Аттестация проводится применительно к следующим видам ремонта:

· Вид I - ремонт дефектов корневого, подварочного или внутреннего (для двухсторонней сварки - кроме подрезов) слоев шва изнутри трубы (для труб диаметром 1020 мм и более);

· Вид II - ремонт внутренних дефектов заполняющих и облицовочного слоев шва снаружи трубы;

· Вид III - ремонт дефектов корневого слоя шва снаружи трубы со сквозным пропилом шва;

· Вид IV - ремонт подрезов в облицовочном слое шва;

· Вид V - ремонт подрезов во внутреннем слое шва изнутри трубы (только для технологии двухсторонней сварки труб диаметром 1020 мм и более).

2.1.5.2 Аттестуемые технологии ремонта должны быть отражены в соответствующих разделах технологической инструкции на основной процесс сварки нефтепровода. Перед проведением аттестации технологии ремонта должна быть подготовлена технологическая карта на все предполагаемые виды ремонта проектных стыков.

2.1.5.3 Аттестацию рекомендуется выполнять одновременно с аттестацией технологии сварки нефтепровода (объекта) на одном из сваренных аттестационных стыков, прошедших неразрушающий контроль. Каждый вид ремонта аттестуется отдельно. Минимальная длина участка для аттестации каждого вида ремонта - 200 мм.

2.1.5.4 Аттестацию технологии ремонта корневого слоя шва неповоротного стыка со сквозным пропилом следует выполнять в его потолочной части (в пространственном положении от 4 час. до 6 час. или от 6 час до 8 час.). Расположение участка и пространственное положение для других видов ремонта определяются аттестационной комиссией с учетом анализа результатов радиографического контроля приемочного стыка.

Аттестацию технологии ремонта поворотных стыков трубных секций, выполненных на трубосварочных базах, следует производить в удобном для сварки пространственном положении.

2.1.5.5 Тип и количество образцов для механических испытаний по каждому виду ремонта представлены в таблице 2.1.6.

Таблица 2.1.6 - Виды механических испытаний при аттестации технологии ремонта кольцевых стыков и количество образцов для испытаний сварных соединений диаметром 426 мм и более

|

Вид ремонта (см. п. 2.1.5.1) |

Количество образцов для испытаний |

||||

|

На растяжение |

На статический изгиб |

||||

|

С расположением корня шва |

На изгиб боковой поверхностью (на ребро) |

||||

|

Наружу |

Внутрь |

||||

|

До 12,5 вкл. |

I |

0 |

2 |

0 |

0 |

|

II |

1 |

2 |

0 |

0 |

|

|

III |

1 |

2 |

0 |

0 |

|

|

IV |

0 |

0 |

2 |

0 |

|

|

V |

0 |

2* |

0 |

0 |

|

|

Более 12,5 |

I |

0 |

0 |

0 |

2 |

|

II |

1 |

0 |

0 |

2 |

|

|

III |

1 |

0 |

0 |

2 |

|

|

IV |

0 |

0 |

0 |

2 |

|

|

V |

0 |

0 |

0 |

2 |

|

Примечание. * - Образцы изгибают с расположением внутреннего слоя шва наружу.

2.1.5.6 В том случае, если ремонт выполняется тем же способом сварки и теми же сварочными материалами, которые предусмотрены аттестованной технологией, разрешается аттестовать технологию всех видов ремонта по результатам радиографического контроля участка ремонта корневого слоя шва в потолочном положении со сквозным пропилом. Длина участка должна составлять при этом не менее 200 мм - для труб диам. 426-530 мм и не менее 300 мм - для труб диам. более 530 мм.

2.1.6 Срок действия и область распространения результатов аттестации

2.1.6.1 Технология сварки считается аттестованной, если по данным операционного и визуального контроля, контроля неразрушающими физическими методами и по результатам механических испытаний сварные соединения удовлетворяют требованиям действующих нормативных документов, настоящей Инструкции и дополнительным требованиям Проекта (если таковые имеются).

2.1.6.2 Результаты аттестационных испытаний технологии сварки распространяются на сварку кольцевых стыков труб и деталей трубопроводов, относящихся к одной группе по классу прочности (таблица 2.1.1) и типоразмерам (таблицы 2.1.2 и 2.1.3).

· Изменение способа сварки;

· Изменение прочностной группы свариваемой трубной стали (см. таблицу 2.1.1) и/или марки стали;

· Изменение группы по номинальному диаметру труб (см. таблицу 2.1.2);

· Изменение номинальной толщины стенки труб за пределы групп, представленных в таблице 2.1.3;

· Изменение номинальных размеров разделки кромок за пределы допусков, регламентированных технологической инструкцией и технологической картой;

· Изменение типа сварочных материалов за пределы принятой для данной технологии группы прочностных классов, вида электродного покрытия, наполнителя порошковой проволоки, типа порошковой проволоки и проволоки сплошного сечения, типа и основности сварочного флюса;

· Изменение рода и полярности сварочного тока;

· Изменение направления сварки кольцевого стыка (снизу вверх, сверху вниз);

· Изменение типа применяемого центратора (внутренний или наружный) и условий его удаления;

· Изменение установленных технологической инструкцией параметров предварительного и сопутствующего подогревов и послесварочной термообработки;

Уменьшение регламентируемого технологической инструкцией числа сварщиков, выполняющих корневой слой шва.

Новые аттестационные испытания (первичная аттестация), обусловленные изменением способа сварки, проводятся комиссией, состав которой представлен в п. 2.1.2.5. Новые аттестационные испытания, обусловленные другими изменениями условий сварки, допускается проводить комиссии, состав которой представлен в п. 2.1.3.3.

2.1.6.4 Результаты первичной аттестации являются действительными в течение всего срока строительства или капитального ремонта объекта. Срок действия результатов производственной аттестации - 1 год с даты ее проведения. В случае привлечения для строительства (капитального ремонта) одного магистрального нефтепровода нескольких подрядчиков (подразделений ОАО МН) результаты первичной аттестации, выполненной одним подрядчиком (подразделением ОАО МН), действительны для других участников работ в течение всего срока их выполнения. В случае выполнения одним подрядчиком сварочных работ на нескольких однотипных участках или узлах магистрального нефтепровода результаты производственной аттестации, выполненной на одном из участков (узлов), в течение 1 года распространяются на другие участки (узлы). Положения настоящего пункта Инструкции являются действительными только при соблюдении всех положений п. 2.1.6.3.

2.2 Допускные испытания сварщиков

2.2.1 Целью допускных испытаний сварщиков или операторов сварочных установок является определение способности сварщика выполнить качественное сварное соединение при использовании технологического процесса сварки, прошедшего аттестацию согласно разделу 2.1 настоящей Инструкции.

2.2.2 Все сварщики, задействованные подрядчиком для выполнения работ на объекте, должны быть аттестованы в соответствии с действующими Правилами аттестации.

2.2.3 Допускные испытания сварщиков проводятся путём сварки допускных стыков непосредственно перед началом сварочных работ на объекте.

2.2.4 Сварщик может быть аттестован на выполнение всего стыка в целом или конкретного слоя (слоев) шва.

При допускных испытаниях по технологии ручной дуговой или полуавтоматической сварки неповоротных стыков труб диаметром менее 1020 мм сварщик должен выполнить сварку 100 % периметра стыка (весь шов или конкретный слой). Для стыков диаметром 1020 мм и более допускается сварить одну из половин периметра стыка (относительно вертикальной оси).

Сварщик-оператор, аттестуемый на выполнение автоматической сварки, должен выполнить весь набор операций связанных со сваркой всего стыка в целом, либо тех слоев, на которые он аттестуется.

2.2.5 Сварщик либо сварщики, выполнившие сварку стыка, признанного годным при аттестации технологии сварки, считаются прошедшими испытания и могут не выполнять сварку допускного стыка.

2.2.6 В процессе допускных испытаний сварщик должен выполнять все требования технологической инструкции и операционной технологической карты, использовать оборудование, соблюдать технику сварки и скорость выполнения всех операций, которые будут использоваться в дальнейшем при сварке или ремонте сварных стыков нефтепровода.

2.2.7 Катушки труб, подготовленные для сварки допускных стыков, должны быть изготовлены из тех же труб, т.е. иметь тот же класс прочности, толщину стенки и разделку кромок, что и трубы, используемые для сооружения объекта. Длина катушки для допускных испытаний по ручной и полуавтоматической сварке должна составлять не менее 125 мм. Для проведения допускных испытаний по автоматической сварке длина катушки устанавливается исходя из возможности обеспечения всех требований технологической инструкции и технологической карты.

2.2.8 Допускной стык должен выполняться в присутствии представителя службы технического надзора Заказчика при обеспечении непрерывного пооперационного контроля и последовательной оценки качества операций.

2.2.9 Повторные допускные испытания сварщика, в том числе при работе в составе бригады, назначают в случаях, если:

· он имел перерыв в своей работе более трёх месяцев;

· в содержание технологической инструкции и технологической карты внесены изменения, перечисленные в п. 2.1.6.3. Однако сварщики могут быть допущены к работе на объекте без повторных допускных испытаний при условии, что практический экзамен при аттестации сварщиков в соответствии с действующими Правилами проводился в полном соответствии с технологической картой на процесс сварки, который прошел аттестацию и применяется на данном объекте.

2.2.10 Допускные испытания сварщиков для выполнения ремонтных работ осуществляются по каждому виду ремонта, регламентируемому технологической инструкцией. Длина участка шва для каждого вида ремонта должна составлять не менее 200 мм.

2.2.11 Допускной стык подвергают:

· пооперационному контролю в процессе сварки;

· визуальному осмотру с определением геометрических параметров сварного соединения;

· радиографическому контролю;

· контролю размеров швов и наличия недопустимых дефектов по макрошлифам (в случае двухсторонней автоматической сварки под флюсом);

· механическим испытаниям на статический изгиб (только для полуавтоматической сварки в среде защитных газов).

2.2.13 Если результаты контроля по п. 2.2.11 не удовлетворяют требованиям к допускным стыкам по п. 2.2.12, то разрешается выполнять сварку и контроль двух других допускных стыков. В случае получения при повторном контроле удовлетворительных результатов хотя бы на одном из стыков, сварщик признаётся не выдержавшим испытание. К повторному испытанию сварщик может быть допущен только после дополнительного обучения.

2.2.14 По результатам допускных испытаний на каждого сварщика оформляется Допускной лист, а также составляется список сварщиков для выполнения работ на объекте.

2.2.15 Срок действия Допускного листа определяется на время выполнения сварщиком работы, по которой он прошёл допускные испытания, если при этом перерыв в его работе не будет превышать трёх месяцев.

3 ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ

3.1 Трубы для сооружения и капитального ремонта линейной части магистральных нефтепроводов

3.1.1 Для сооружения и капитального ремонта линейной части магистральных нефтепроводов могут быть использованы электросварные прямошовные и спиральношовные трубы диаметром 219 - 1220 мм, изготовленные из низкоуглеродистых или низколегированных сталей.

3.1.2 Трубы поставляются по ГОСТам или по техническим условиям, утвержденным в установленном порядке и представленным в Инструкции по применению стальных труб в газовой и нефтяной промышленности (Р 51-31323949-58-2000). Сортамент современных труб производства Волжского трубного завода, Выксунского металлургического завода и Челябинского трубопрокатного завода, а также труб импортной поставки, представлен в Приложении 4 к настоящей Инструкции. Каждая партия труб должна иметь сертификат завода - изготовителя с указанием регламентируемых стандартом или техническими условиями приемосдаточных характеристик.

3.1.3 Овальность концов труб (отношение разности между наибольшим и наименьшим диаметром к номинальному диаметру) не должна превышать 1 % от номинального диаметра для труб с толщиной стенки менее 20 мм и 0,8 % - для труб с толщиной стенки 20 мм и более.

3.1.4 Кривизна труб не должна превышать 1,5 мм на любом ее участке длиной 1 м. Общая кривизна не должна превышать 0,2 % длины трубы.

3.1.5 Концы труб должны быть обрезаны под прямым углом. Отклонение от перпендикулярности торцов (косина реза) труб, поставляемых по техническим условиям, - не должно превышать 1,6 мм. Аналогичный показатель для труб, поставляемых по ГОСТ 20295, должен составлять не более 1,0 мм при диаметре труб 219-325 мм, не более 1,5 мм - при диаметре 351-426 мм и не более 2,0 мм - при диаметре 530-820 мм.

3.1.6 В металле труб не допускается наличие трещин, плен, рванин, закатов, а также расслоений длиной более 80 мм в любом направлении. Расслоения любого размера на торцах труб и в зоне шириной 25 мм от торца труб не допускаются.

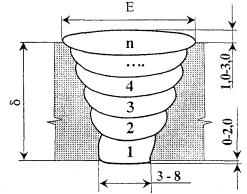

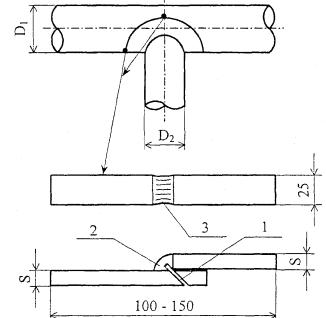

3.1.7 Концы труб должны иметь фаску, выполненную механическим способом. Форма разделки кромок представлена на рис. 3.1.1.

Рис. 3.1.1. Форма заводской разделки кромок труб:

а) - с нормативной толщиной стенки S < 15 мм;

б) - с нормативной толщиной стенки S ³ 15 мм

Величина размера «В» представлена в таблице 3.1.1.

Таблица 3.1.1 - Величина размера «В» в зависимости от толщины стенки трубы

|

Толщина стенки трубы S, мм |

Величина «В» (рис. 3.1.1), мм |

|

Свыше 15 до 19 вкл. |

9 |

|

Свыше 19 до 21,5 вкл. |

10 |

|

Свыше 21,5 до 26 вкл. |

12 |

|

Свыше 26 |

14 |

3.1.8 Заводские швы труб должны иметь плавный переход к основному металлу без узких переходов, подрезов, несплавлений, непроваров и других дефектов нормирования шва. Высота усиления шва снаружи трубы должна составлять 0,5...2,5 мм (при номинальной толщине стенки £ 12 мм) и 0,5...3,0 мм (при номинальной толщине стенки > 12 мм). Высота внутреннего усиления шва должна составлять 0,5...2,5 мм, при этом на длине не менее 150 мм от торца усиление должно быть удалено до величины 0...0,5 мм.

3.1.9 Остаточный магнетизм на торцах труб не должен превышать 30 Гс.

3.1.10 Предельные отклонения по толщине стенки на торцах труб не должны превышать значения, указанные в таблице 3.1.2.

Таблица 3.1.2 - Предельные отклонения по толщине стенки сварных труб (на основе требований ГОСТ 19903 для листа нормальной точности прокатки)

|

Предельные отклонения по толщине стенки труб, мм |

||||||||||||||

|

Наружный диаметр, мм |

||||||||||||||

|

219 |

245 - 273 |

325 - 426 |

530 - 630 |

720 |

820 |

Свыше 820 |

||||||||

|

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

|

|

3,9-5,5 |

0,2 |

0,4 |

0,3 |

0,4 |

0,3 |

0,5 |

0,4 |

0,5 |

0,45 |

0,5 |

|

|

|

|

|

5,5-7,5 |

0,1 |

0,5 |

0,2 |

0,5 |

0,25 |

0,6 |

0,4 |

0,6 |

0,45 |

0,6 |

|

|

|

|

|

7,5-10 |

0,1 |

0,8 |

0,2 |

0,8 |

0,3 |

0,8 |

0,35 |

0,8 |

0,45 |

0,8 |

0,6 |

0,8 |

|

|

|

10-12 |

0,2 |

0,8 |

0,2 |

0,8 |

0,3 |

0,8 |

0,4 |

0,8 |

0,5 |

0,8 |

0,7 |

0,8 |

1,0 |

0,8 |

|

12-25 |

|

|

|

|

|

|

|

|

0,8 |

0,8 |

1,0 |

0,8 |

1,2 |

0,8 |

3.1.11 Пластическая деформация металла труб при холодном экспандировании не должна превышать 1,2 %.

3.1.12 Максимальная величина эквивалента углерода трубных сталей не должна превышать 0,46 %. Эквивалент углерода определяется по формуле:

Сэкв. = С + Мn / 6 + (Сr + Мо + V + Ti + Nb) / 5 + (Сu + Ni) /15 + 15 В

где С, Мn, Сr, Мо, V, Ti, Nb, Сu, Ni, В - массовые доли (%) элементов в металле трубной стали.

3.2 Трубы малого диаметра, применяемые для обвязки узлов запуска-приема средств очистки и диагностики, узлов подключения НПС, резервуарных парков

3.2.1 Электросварные (сварка ТВЧ) трубы диаметром 159 - 426 мм с толщиной стенки 4 - 12 мм могут поставляться по ГОСТ 20295-85, диаметром 42 - 426 мм с толщиной стенки 3 - 14 мм - по ГОСТ 10704-91, ГОСТ 10705-80 и техническим условиям, разработанным и утвержденным в установленном порядке. Основной металл - спокойная или полуспокойная углеродистая или низколегированная сталь. Марки трубной стали (преимущественно): Ст. 3, Ст. 10, Ст. 20.

3.2.2 Концы электросварных труб по ГОСТ 20295-85 должны иметь фаску под углом 25-30 градусов (при толщине стенки до 10 мм включительно) и 30 - 35 градусов (при толщине стенки более 10 мм) с величиной притупления = 1 - 3 мм. Концы труб по ГОСТ 10704-91, ГОСТ 10705-80 и техническим условиям (при толщине стенки до 15 мм) должны иметь фаску под углом 25 - 30 градусов с величиной притупления = 1 - 3 мм. Другие требования к геометрическим параметрам труб устанавливаются согласно разделу 3.1 настоящей Инструкции. Показатели механических свойств устанавливаются в соответствии с классами прочности, которые регламентированы ГОСТ 20295-85 или техническими условиями на поставку труб (таблица 3.1.3).

Таблица 3.1.3 - Классы прочности и механические свойства труб из углеродистой и низколегированной сталей по ГОСТ 20295-85

|

Механические свойства (не менее) |

|||

|

Временное сопротивление разрыву, МПа (кгс/мм2) |

Предел текучести, МПа (кгс/мм2) |

Относительное удлинение, % |

|

|

К34 |

333 (34) |

206 (21) |

24 |

|

К38 |

372 (38) |

235 (24) |

22 |

|

К42 |

412 (42) |

245 (25) |

21 |

|

К50 |

490 (50) |

343 (35) |

20 |

|

К52 |

510 (52) |

353 (36) |

20 |

|

К55 |

539 (55) |

372 (38) |

20 |

Примечания: 1. Номер класса прочности соответствует минимально допустимому (нормативному) значению временного сопротивления разрыву основного металла труб в кгс/мм2.

2. Для труб, поставляемых по техническим условиям, дополнительно к классам прочности, указанным в таблице, могут быть установлены также классы прочности К46, К48, К54, К56, К58, К60, К65.

3.2.3 Бесшовные трубы могут быть поставлены по ГОСТ 8731-74, 8732-78 (группа В - с нормированием механических свойств и химического состава), 8733-74 (группа В), 8734-75, 9567-75, 550-75, а также по техническим условиям разработанным и утвержденным в установленном порядке. Диапазон диаметров - от 4 до 426 мм. Основной металл - спокойная или полуспокойная углеродистая или низколегированная сталь. Марки трубной стали (преимущественно): Ст. 3, Ст. 10, Ст. 20, 09Г2С.

3.2.4. Бесшовные трубы (по ГОСТ 8731-78 и ГОСТ 8733-74) с толщиной стенки ? - 20 мм имеют фаску под углом 35 - 40 град, и притуплением 1 - 3 мм. При заказе бесшовных труб с толщиной стенки свыше 2 до 5 мм следует предусмотреть обработку фаски под углом 35 - 40 град. Предельные отклонения по наружному диаметру бесшовных труб согласно ГОСТам 8732-78 и 8734-75 представлены в таблицах 3.1.4 и 3.1.5 соответственно.

Таблица 3.1.4 - Предельные отклонения по наружному диаметру бесшовных горячедеформированных труб согласно ГОСТ 8732-78

|

Предельные отклонения по наружному диаметру труб в зависимости от точности изготовления |

||

|

Обычной |

Повышенной |

|

|

До 50 включительно |

± 0,5 мм |

± 0,5 мм |

|

Свыше 50 до 219 вкл. |

± 1,0 % от диаметра |

± 0,8 % от диаметра |

|

Свыше 219 |

± 1,25 % от диаметра |

± 1,0 % от диаметра |

Таблица 3.1.5 - Предельные отклонения по наружному диаметру бесшовных холоднодеформированных труб согласно ГОСТ 8734-75

|

Предельные отклонения |

|

|

Свыше 10 до 30 вкл. |

± 0,3 мм |

|

Свыше 30 до 50 вкл. |

± 0,4 мм |

|

Свыше 50 |

± 0,8 % от диаметра |

3.2.5 Предельные отклонения по толщине стенки бесшовных труб согласно ГОСТ 8732-78 и 8734-75 представлены в таблицах 3.1.6 и 3.1.7 соответственно.

Таблица 3.1.6 - Предельные отклонения по толщине стенки бесшовных труб согласно ГОСТ 8732-78

|

Толщина стенки трубы, мм |

Предельные отклонения по толщине стенки трубы (%) в зависимости от точности изготовления |

||

|

Обычной |

Повышенной |

||

|

До 219 вкл. |

До 15 вкл. |

+12,5 -15,0, |

± 12,5 |

|

Свыше 15 до 30 |

± 12,5 |

+10,0 -12,5 |

|

|

30 и более |

+10,0 -12,5 |

± 10,0 |

|

|

Свыше 219 |

До 15 вкл. |

+12,5 -15,0 |

|

|

Свыше 15 до 30 |

± 12,5 |

||

|

30 и более |

+10,0 -12,5 |

||

Таблица 3.1.7 - Предельные отклонения по толщине стенки бесшовных холоднодеформированных труб согласно ГОСТ 8734-75

|

Предельные отклонения |

|

|

Свыше 1 до 5 вкл. |

± 10 % от толщины стенки |

|

Свыше 1 до 2,5 вкл. (при диаметре 110 мм и более) |

± 12,5 % от толщины стенки |

|

Свыше 5 |

± 8 % от толщины стенки |

3.2.6. Согласно ГОСТ 8732-78 кривизна любого участка бесшовной горячедеформированной трубы на 1 м длины не должна превышать 1,5 мм при толщине стенки до 20 мм включительно, 2,0 мм - при толщине стенки свыше 20 до 30 мм включительно, 4,0 мм - при толщине стенки свыше 30 мм. В соответствии с ГОСТ 8734-75 кривизна любого участка бесшовной холоднодеформированной трубы диаметром свыше 10 мм должна быть не более 1,5 мм. По требованию потребителя кривизна холоднодеформированных труб диаметром 20 - 90 мм не должна превышать 1 мм на 1 м длины.

3.3. Соединительные детали трубопроводов

3.3.1. Соединительные детали должны быть изготовлены в соответствии с государственными стандартами или техническими условиями, утвержденными в установленном порядке. К каждой партии деталей должен быть приложен сертификат завода-изготовителя с указанием основных приемо-сдаточных характеристик (наименование изготовителя, номер стандарта или ТУ, номер партии, тип, размер, рабочее давление, марка стали, механические свойства основного материала и т.д.).

Для магистральных нефтепроводов и обвязочных трубопроводов НПС, узлов ?-приема СОД, резервуарных парков применяются следующие конструкции строительных деталей (фитингов):

· Тройники горячей штамповки;

· Тройники штампосварные с цельноштампованными ответвлениями горячей штамповки;

· Тройники сварные без специальных усиливающих элементов (ребер, накладок и т.д.);

· Переходы конические, концентрические штампованные или штампосварные;

· Отводы гнутые гладкие, изготовленные из труб путем протяжки в горячем состоянии;

· Отводы гнутые при индукционном нагреве;

· Отводы штампосварные из двух половин;

· Заглушки эллиптические.

Толщина стенок соединительных деталей должна соответствовать требованиям проектной документации и быть не менее 4 мм. Форма разделки кромок деталей должна удовлетворять условиям сварки и соответствовать разделке кромок привариваемых труб.

3.3.2 Бесшовные детали трубопроводов с условным диаметром до 600 мм, поставляемые по ГОСТ 17374-83 ... ГОСТ 17380-83, изготавливаются из труб по ГОСТ 8731-74 (группа В), ГОСТ 8733-74 (группа В) и ГОСТ 550-75 или листовой стали по ГОСТ 16523 (категория 4), ГОСТ 1542, ГОСТ 17066 и др. Основной металл - стали марок: Ст. 20 по ГОСТ 1050-74, 10Г2 по ГОСТ 4543-71 и 09Г2С по ГОСТ 19282-73. Механические свойства металла деталей должны быть не ниже указанных в таблице 3.1.8.

Таблица 3.1.8 - Механические свойства основного металла деталей, поставляемых по ГОСТ 17374-83 ... ГОСТ 17380-83

|

Временное сопротивление разрыву, МПа (кгс/мм2) |

Предел текучести МПа (кгс/мм2) |

Относительное удлинение, % |

Поперечное сужение, % |

|

|

Не менее |

||||

|

Ст. 20 |

412 (42) |

245 (25) |

21 |

50 |

|

10Г2 |

421 (43) |

245 (25) |

21 |

50 |

|

09Г2С |

471 (48) |

265 (27) |

21 |

50 |

3.3.3 Для изолирующих фланцевых соединений следует использовать фланцы по ГОСТ 12821-80. Сопротивление изолирующих фланцев (в сборе) во влажном состоянии должно быть не менее 103 Ом. Диаметр отверстий во фланцах под крепежные детали и размеры впадины, выступа, а также длина этих крепежных деталей должны выбираться с учетом толщины изолирующих (диэлектрических) втулок и прокладок. К каждому из фланцев изолирующего соединения должен быть приварен изолированный контактный вывод из стальной полосы размером 30 ´ 6 мм.

3.3.4 Тип и конструкция запорной арматуры (задвижек, шаровых кранов) определяются требованиями проектной документации. Каждая задвижка или шаровой кран должны иметь паспорт завода-изготовителя с указанием приемо-сдаточных характеристик согласно техническим условиям на их поставку. Предпочтительным является использование запорной арматуры с переходными кольцами (патрубками) под сварку. Разделка кромок арматуры должна удовлетворять условиям применяемой технологии сварки. Толщина свариваемой кромки (размер под сварку) арматуры или переходного кольца не должна превышать 1,5 S (где S - номинальная толщина стенки присоединяемой трубы).

4 СВАРОЧНЫЕ МАТЕРИАЛЫ

4.1. Применяемые сварочные материалы

4.1.1. Для сварки кольцевых стыков нефтепроводов могут быть использованы следующие сварочные материалы:

· электроды с основным и целлюлозным видами покрытия для ручной дуговой сварки;

· флюсы плавленые и агломерированные для автоматической сварки поворотных стыков;

· сварочные проволоки сплошного сечения для автоматической и полуавтоматической сварки в среде защитных газов и автоматической сварки под флюсом;

· щитные порошковые проволоки для полуавтоматической сварки со сплошным формированием шва;

· ковые проволоки для автоматической сварки в среде защитных газов;

· защитные газы - аргон газообразный, двуокись углерода газообразная и их смесь - для автоматической и полуавтоматической сварки неповоротных и поворотных стыков труб.

4.1.2. Все сварочные материалы должны быть аттестованы для применения в трубопроводном строительстве, отвечать специальным требованиям к качеству их изготовления, сварочно-технологическим характеристикам и обеспечивать требуемый уровень прочностных и вязкопластических свойств сварных соединений.

4.1.3. Электроды общего назначения, выпускаемые в соответствии с ГОСТ ?166-75, который не учитывает специфические условия сварки и ремонта нефтепроводов, не могут быть использованы для этих целей без специальной пробы и аттестации.

В процессе аттестационных испытаний сварочных материалов определяется уровень сварочно-технологических свойств, оценивается соответствие сварочных материалов специальным требованиям к качеству их изготовления и обеспечение необходимого комплекса механических свойств.

4.1.4. Электроды и самозащитные порошковые проволоки могут быть использованы для сварки нефтепроводов только в случае положительных результатов аттестации контрольной марки сварочного материала, выпускаемой определенным заводом-изготовителем.

4.1.5 Флюсы и проволоки для сварки под флюсом должны быть аттестованы и рекомендованы к применению в комбинациях «флюс-проволока». При этом аттестации подлежит продукция каждого завода-изготовителя.

4.1.6 Отечественные электроды, самозащитные порошковые проволоки, флюсы и проволоки сплошного сечения аттестовываются также на соответствие требованиям технических условий, разрабатываемых заводом-изготовителем и согласованных с организацией, в которую они представлены на аттестацию.

4.1.7 Проволоки сплошного сечения и порошковые проволоки для сварки в среде защитных газов могут быть использованы только в случае положительных результатов аттестации в сочетании «проволока-защитный газ». Защитным газом могут служить как чистые аргон и углекислый газ, так и смесь газов в определенной пропорции.

4.1.8 Выбор сварочных материалов должен осуществляться в зависимости от:

· класса прочности (табл. 4.1.1) и типоразмера свариваемых труб;

· требований к механическим свойствам сварных соединений, выполненных с их использованием;

· условий прокладки нефтепровода и наличия специальных требований к сварным соединениям;

· сварочно-технологических свойств конкретных марок сварочных материалов;

· схемы организации сварочно-монтажных работ и требуемого темпа их выполнения.

4.1.9 При выполнении сварочных работ с помощью ручной дуговой сварки на базе типа ССТ-ПАУ для выполнения корневого слоя шва стыков труб из сталей групп прочности 1, 2, 3, 4 должны применяться электроды с основным видом покрытия, соответствующие по классификации ГОСТ 9467-75 типу Э50А (Е7016 согласно классификации стандарта AWS A5.1) либо электроды с целлюлозным видом покрытия типа Э42А и Э46А по ГОСТ 9467-75 (Е6010 согласно классификации AWS A5.1).

4.1.10 Для сварки «горячего прохода» (первого заполняющего слоя в случае сварки корневого слоя шва электродами с целлюлозным видом покрытия) используются следующие типы электродов с целлюлозным видом покрытия:

· электроды типа Э42А или Э46А согласно ГОСТ 9467-75 (тип Е6010 согласно классификации AWS A5.1) применяются для выполнения «горячего прохода» стыков труб 1-й и 2-й групп прочности;

· электроды типа Э50А согласно ГОСТ 9467-75 (тип Е7010 согласно классификации AWS A5.1) применяются для выполнения «горячего прохода» стыков труб 3-й группы прочности.

4.1.11. Сварочные материалы для сварки заполняющих и облицовочного слоев шва должны обеспечивать равнопрочность металла шва с основным металлом свариваемых труб.

В случае выполнения заполняющих и облицовочного слоев шва электродами с основным видом покрытия следует использовать:

· электроды типа Э50А согласно ГОСТ 9467-75 (тип Е7016 или Е7018 согласно AWS A5.1) для сварки стыков труб 1-й и 2-й групп прочности;

· электроды типа Э60 согласно ГОСТ 9467-75 (тип Е8016 или Е8018 согласно AWS А.5.5) для сварки стыков труб 3-й группы прочности;

· электроды типа Э70 согласно ГОСТ 9467-75 (тип Е9016 или Е9018 согласно AWS А.5.5) для сварки стыков труб 4-й группы прочности.

4.1.12. Электроды с целлюлозным видом покрытия также могут быть использованы для сварки заполняющих и облицовочного слоев шва. При этом обязательным условием является разработка и согласование соответствующих технологических карт и Инструкции по сварке применительно к каждому конкретному объекту строительства, аттестационные испытания технологии сварки, специальная подготовка и аттестация сварщиков.

В случае выполнения заполняющих и облицовочного слоев шва электродами с целлюлозным видом покрытия следует использовать:

· электроды типа Э42А и Э46А согласно ГОСТ 9467-75 (тип Е6010 согласно AWS А.5.1) для сварки стыков труб 1-й группы прочности;

· электроды типа Э50А согласно ГОСТ 9467-75 (тип Е7010 согласно AWS A5.1) для сварки стыков труб 2-й группы прочности;

· электроды типа Э55 согласно ГОСТ 9467-75 (тип Е8010 согласно AWS A5.5) для сварки стыков труб с прочностью от 530 МПа (класс прочности трубной стали 4) до 550 МПа (класс К56);

· электроды типа Э60 согласно ГОСТ 9467-75 (тип Е9010 согласно AWS A5.5) для сварки стыков труб 3-й группы прочности.

4.1.13. В таблице 4.1.1 регламентирована область применения, вид покрытия и тип электродов для различных слоев шва и групп прочности труб.

4.1.14. В случае сварки стыков труб из сталей различных групп прочности сварные материалы должны выбираться исходя из следующего:

· при различных значениях толщин стенок - по трубе более высокого класса прочности;

· при одинаковых значениях толщин стенок стыкуемых труб - по трубе менее высокого класса прочности.

Таблица 4.1.1 - Сварочные электроды для сварки стыков труб нефтепроводов

|

Вид покрытия, тип по ГОСТ 9467-77; обозначение по AWS A5.1 и А5.5 |

Группа прочности свариваемой стали, нормативный предел прочности, МПа (кгс/мм2) |

|

|

Сварка корневого слоя шва |

Основной, Э50А; Е7016 |

1, 2, 3, 4 до 637 (65) включительно |

|

Целлюлозный, Э42А, Э46А; Е6010 |

||

|

Сварка «горячего прохода» |

Целлюлозный, Э42А, Э46А; Е6010 |

1, 2 до 530 (54) включительно |

|

Целлюлозный, Э50А; Е7010 |

3 от 539 (55) до 588 (60) включительно |

|

|

Сварка заполняющих и облицовочного слоев шва |

Основной, Э50А Е7016, Е7018 |

1, 2 до 530 (54) включительно |

|

Основной, Э60; Е8018, Е8016, Е8015 |

3 от 539 (55) до 588 (60) включительно |

|

|

Основной, Э70; Е9018 |

4 637 (65) |

|

|

Целлюлозный, Э42А; Э46А Е6010 |

1 до 490 (50) включительно |

|

|

Целлюлозный, Э50А; Е7010 |

2 от 490 (50) до 530 (54) включительно |

|

|

Целлюлозный, Э55 Е8010 |

от 530 (54) до 550 (56) включительно |

|

|

Целлюлозный, Э60 Е9010 |

3 от 539 (55) до 588 (60) включительно |

4.1.15 Перечень аттестованных и рекомендованных к применению для ручной дуговой сварки марок электродов с основным и целлюлозным видами покрытия для марки сталей различных прочностных групп приведен в таблицах 4.1.2. и 4.1.3. соответственно. Указанные в таблицах 4.1.2 и 4.1.3 марки электродов должны проходить периодическую аттестацию в установленном порядке.

4.1.16 Для автоматической сварки поворотных стыков труб следует применять комбинации «плавленый флюс + проволока» или «агломерированный флюс + проволока», перечень и область применения которых приведены в таблице 4.1.4.

4.1.17 Для полуавтоматической сварки неповоротных стыков труб аттестована и рекомендована к применению самозащитная порошковая проволока типа Иннершилд производства фирмы «Линкольн Электрик» (см. раздел 6.3. настоящей Инструкции) следующих марок:

· NR-207 диам. 1,7 мм - для сварки заполняющих и облицовочного слоев шва стыков труб с нормативным пределом прочности до 530 МПа включительно (1-я и 2-я группы прочности);

· NR-208S диам. 1,7 мм и 2,0 мм - для сварки заполняющих и облицовочного слоев шва стыков труб с нормативным пределом прочности от 539 МПа до 588 МПа включительно (3-я группы прочности).

4.1.18 Проволока сплошного сечения диам. 1,14 мм марки L-56 производства фирмы «Линкольн Электрик» (или ее аттестованные аналоги) применяется для полуавтоматической сварки:

· корневого слоя шва стыков труб всех групп прочности (раздел 6.4 и 6.6 настоящей Инструкции);

· заполняющих и облицовочного слоев шва стыков тонкостенных труб с нормативным пределом прочности до 530 МПа включительно (1-я и 2-я группы прочности).

При этом в качестве защитного газа следует использовать углекислый газ. Приведенным в таблице 4.1.5 требованиям соответствует углекислый газ высшего сорта, поставляемый в соответствии с ГОСТ 8050-85.

Таблица 4.1.2 - Электроды с покрытием основного вида для сварки и ремонта неповоротных и поворотных стыков труб при строительстве, реконструкции и ремонте нефтепроводов

|

Назначение |

Марка электрода |

Диаметр, мм |

Фирма-поставщик |

|

|

1. |

Для сварки и ремонта корневого слоя шва и выполнения подварочного слоя (*) стыков труб из стали с нормативным пределом прочности до 588 МПа включительно (1-я; 2-я , 3-я и 4-я группы) |

ЛБ-52У (LB-52U) |

2,6; 3,2 |

Kobe Steel (Япония) |

|

2. |

Феникс К50Р Мод (Phoenix K50R Mod) |

2,5; 3,2 |

Bohler-Thyssen Schweisstechnik (Германия) |

|

|

3. |

ОК 53.70 |

2,5; 3,2 |

ESAB АВ (Швеция) |

|

|

4. |

ОК 53.70 |

2,5; 3,0 |

"ЕСАБ-СВЭЛ" (Россия, г. Санкт-Петербург) |

|

|

5. |

ОК 53.70** |

2,5; 3,0 |

"СИБЭС" (Россия, г. Тюмень) |

|

|

6. |

Фокс ЕВ Пайп (Fox EV Pipe) |

2,5; 3,2 |

Bohler-Thyssen Welding (Австрия) |

|

|

7. |

Линкольн 16П (Lincoln 16P) |

2,5; 3,2 |

Lincoln Electric (США) |

|

|

8. |

МТГ-01К |

2,5; 3,0 |

Сычевский электродный завод (Россия, г. Сычевка) |

|

|

9. |

Для сварки и ремонта заполняющих и облицовочного слоев шва стыков труб из стали с нормативным пределом прочности до 530 МПа включительно (1-я и 2-я группы) |

ЛБ-52У (LB-52U) |

3,2; 4,0 |

Kobe Steel (Япония) |

|

10. |

Феникс К50Р Мод (Phoenix K50R Mod) |

3,2; 4,0 |

Bohler-Thyssen Schweisstechnik (Германия) |

|

|

11. |

ОК 53.70 |

3,2; 4,0 |

ESAB AB (Швеция) |

|

|

12. |

ОК 53.70 |

3,0; 4,0 |

"ЕСАБ-СВЭЛ" (Россия, г. Санкт-Петербург) |

|

|

13. |

ОК 53.70** |

3,0; 4,0 |

"СИБЭС" (Россия, г. Тюмень) |

|

|

14. |

Фокс ЕВ Пайп (Fox EV Pipe) |

3,2; 4,0 |

Bohler-Thyssen Welding (Австрия) |

|

|

15. |

Линкольн 16П (Lincoln 16P) |

3,2; 4,0 |

Lincoln Electric (США) |

|

|

16. |

МТГ-01К |

3,0 |

Сычевский электродный завод (Россия, г. Сычевка) |

|

|

17. |

МТГ-02 |

4,0 |

Сычевский электродный завод (Россия, г. Сычевка) |

|

|

18. |

ОК 48.04 |

3,0; 4,0 |

"СИБЭС" (Россия, г. Тюмень) |

|

|

19. |

ОК 48. 08** |

3,2; 4,0 |

ESAB AB (Швеция) |

|

|

20. |

Для сварки и ремонта заполняющих и облицовочного слоев шва стыков труб из стали с нормативным пределом прочности от 539 до 588 МПа включительно (3-я группа) |

ОК 74.70 |

3,2; 4,0 |

ESAB AB (Швеция) |

|

21 |

Линкольн 18П (Lincoln 18P) |

3,2; 4,0 |

Lincoln Electric (США) |

|

|

22 |

Кессель 5520 Mo (Kessel 5520 Mo) |

3,2; 4,0 |

Bohler Schweisstechnik Deutschland (Германия) |

|

|

23 |

ОК 74.70** |

4,0 |

"СИБЭС" (Россия, Тюмень) |

|

|

24 |

МТГ-03 |

3,0; 4,0 |

Сычевский электродный завод (Россия, г. Сычевка) |

|

|

25 |

Шварц-3К Мод (Schwarz-3К Mod) |

3,2; 4,0 |

Bohler-Thyssen Schweisstechnik (Германия) |

|

|

26 |

Для сварки и ремонта заполняющих и облицовочного слоев шва стыков труб из стали с нормативным пределом прочности 6? МПа (4-я группа) |

ОК 74.78** |

4,0 |

ESAB AB (Швеция) |

Примечания: (*) - сварку подварочного слоя рекомендуется выполнять электродами №№ 1-8 диаметром 3,0; 3,2 и 4,0 мм;

(**) - электроды ОК 53.70 (СИБЭС), ОК 74.70 (СИБЭС), ОК 48.08 и ОК 74.78 могут быть допущены к применению только после их периодической аттестации в установленном порядке.

Таблица 4.1.3 - Электроды с покрытием целлюлозного вида для сварки неповоротных и поворотных стыков труб при строительстве, реконструкции и ремонте нефтепроводов

|

Назначение |

Марка |

Диаметр, мм |

Фирма-поставщик |

|

|

1 |

Для сварки корневого слоя шва стыков труб из стали с нормативным пределом прочности до 588 МПа включительно (1-я, 2-я и 3-я группы) и "горячего прохода" стыков труб с нормативным пределом прочности до 530 МПа включительно (1-я и 2-я группы) |

Флитвелд 5П+ (Fleetweld 5P+) |

3,2; 4,0 |

Lincoln Electric (США) |

|

2 |

Фокс Цель (Fox Cel) |

3,2; 4,0 |

Bohler-Thyssen Welding (Австрия) |

|

|

3 |

Для сварки "горячего прохода" стыков труб из сталей с нормативным пределом прочности до 588 МПа включительно (3-я группа), заполняющих и облицовочного слоев шва стыков труб из сталей с нормативным пределом прочности от 490 до 530 МПа включительно (1-я и 2-я группы) |

Флитвелд 5П+ (Fleetweld 5P+) |

4,0 |

Lincoln Electric (США) |

|

4 |

Фокс Цель Мо (Fox Cel Mo) |

4,0 |

Bohler-Thyssen Welding (Австрия) |

|

|

5 |

Для сварки заполняющих и облицованного слоев шва стыков труб из сталей с нормативным пределом прочности до 490 МПа (1-я группа) |

Фокс Цель (Fox Cel) |

3,2; 4,0 |

Bohler-Thyssen Welding (Австрия) |

|

6 |

Для сварки заполняющих и облицовочного слоев шва стыков труб из сталей с нормативным пределом прочности до 530 МПа включительно (1-я и 2-я группы) |

Флитвелд 5П+ (Fleetweld 5P+) |

3,2; 4,0 |

Lincoln Electric (США) |

|

7 |

Для сварки "горячего прохода", заполняющих и облицовочного слоев шва стыков труб из стали с нормативным пределом прочности 530 - 550 МПа (К54-К56) |

Шилд Арк 80 (Shield Arc 80) |

4,0 |

Lincoln Electric (США) |

|

8 |

Для сварки "горячего прохода", заполняющих и облицовочного слоев шва стыков труб из стали с нормативным пределом прочности 539 - 588 МПа включительно (3-я группа) |

Фокс Цель 90 (Fox Cel 90) |

4,0; 5,0 |

Bohler-Thyssen Welding (Австрия) |

Таблица 4.1.4 - Сварочные материалы для сварки под флюсом

|

Группа прочности трубной стали (нормативный предел прочности, МПа) |

Комбинация «флюс + проволока» |

Завод (фирма) - изготовитель |

|

|

Односторонняя автоматическая сварка |

|||

|

1. |

1 (до 490 включительно) |

АН-348А + Св-08А АН-348А + Св-08АА (АН-348А + Св-08ГА) |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

2. |

|||

|

3. |

|||

|

4. |

1 (до 490 включительно) |

АН-47 + Св-08A АН-47 + Св-08AA (АН-47 + Св-08ГА) |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

5. |

|||

|

6. |

|||

|

7. |

2 (510-530 включительно) |

АН-348А + Св-08ГА АН-47 + Св-08ГА |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

8. |

|||

|

9. |

3 (539-588 включительно) |

Lincolnweld 860 + L-70 |

Lincoln Electric (США) |

|

10. |

OK Flux 10.71 + OK Autrod 12.24 |

ESAB АВ (Швеция) |

|

|

11. |

АН-47 + Св-08XM АН-47 + Св-08MX АН-47 + Св-08ГНМ АН-47 + S2Mo |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

|

12. |

|||

|

13. |

|||

|

14. |

|||

|

Двусторонняя автоматическая сварка |

|||

|

15. |

1; 2; 3 (до 588 включительно) |

АН-348А + Св-08ГА АН-47 + Св-08ГА |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

16. |

|||

|

|

|||

|

17. |

3 (539-588 включительно) |

OK Flux 10.71 + OK Autrod 12.24 |

ESAB AB (Швеция) |

|

18. |

Lincolnweld 860 + L-70 |

Lincoln Electric (США) |

|

|

19. |

АН-47 + Св-08XM АН-47 + Св-08МХ АН-47 + Св-08ГНМ АН-47 + Св-08ХГ2СНМТ АН-47 + S2Mo |

Запорожский завод сварочных флюсов и стеклоизделий (флюс) |

|

|

20. |

|||

|

21. |

|||

|

22. |

|||

|

23. |

|||

Примечания: 1. Флюсы марок АН-348А и АН-47 производства Запорожского завода могут быть использованы только после переаттестации в установленном порядке.

2. При использовании комбинаций № 9 и № 18 для сварки труб из сталей прочностного класса К60 (с нормативным пределом прочности 588 Н/мм2) должны соблюдаться требования к химическому составу проволоки L-70: по содержанию марганца - не менее 0,95 %, по содержанию молибдена - не менее 0,45 %.

Таблица 4.1.5 - Технические характеристики защитных газов

|

Наименование газа |

||

|

Углекислый газ |

Аргон |

|

|

Чистота |

99,5 % |

99,995 % |

|

Точка росы |

-40 °С |

- |

|

Массовая доля воды, не более |

0,0066 % |

|

4.1.19 Для автоматической сварки заполняющих и облицовочного слоев шва головками М220 Мод (М300) (см. раздел 6.6 настоящей Инструкции) стыков труб с нормативным пределом прочности 510-588 МПа включительно (2...3 группы прочности) используется порошковая проволока Filarc PX701 диам. 1,4 мм (фирма САБ) или ее аттестованные аналоги.