|

||||||||||||||||||||||||

Открытое Акционерное общество

Проектно-конструкторский и

технологический

институт промышленного строительства

ОАО ПКТИпромстрой

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ВЫДЕРЖИВАНИЕ БЕТОНА

МЕТОДОМ «ТЕРМОСА» И ИСПОЛЬЗОВАНИЕ

РАЗОГРЕТЫХ БЕТОННЫХ СМЕСЕЙ

Введено в действие Распоряжением Управления развития Генплана

№ 6 от 07.04.98

Москва - 1998

АННОТАЦИЯ

Технологическая карта на выдерживание бетона методом «термоса» при возведении монолитных конструкций разработана ОАО ПКТИпромстрой в соответствии с протоколом семинара-совещания «Современные технологии зимнего бетонирования», утвержденным первым заместителем премьера Правительства Москвы В.И. Ресиным и техническим заданием на разработку комплекта технологических карт на производство монолитных бетонных работ при отрицательных температурах воздуха, выданным Управлением развития генплана г. Москвы.

Карта содержит организационно-технологические и технические решения по выдерживанию бетона методом «термоса», которым предусматривается укладка бетонной смеси в опалубку с начальной температурой 10, 20, 30 °С, и предварительный электроразогрев смеси при укладке ее в опалубку с начальной температурой 50 °С. Метод «термоса» относится к числу наиболее эффективных и его использование при производстве бетонных (железобетонных) работ при отрицательных температурах воздуха должно способствовать ускорению работ, снижению затрат труда и повышению качества возводимых конструкций.

В технологической карте приведены область применения, рекомендации по организации и технологии работ, требования к качеству и приемке работ, потребность в материально-технических ресурсах, решения по технике безопасности и основные параметры термосного выдерживания монолитных конструкций. Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в г. Москве.

Технологическая карта предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством бетонных (железобетонных) работ.

Технологическую карту разработали:

Ю.А. Ярымов - гл. инженер проекта, руководитель работы; А.Д. Мягков, к.т.н. - ответственный исполнитель от ЦНИИОМТП; А.И. Творогов к.т.н.; В.Н. Холопов; Т.А. Григорьева, Л.В. Ларионова, И.Б. Орловская, Е.С. Нечаева - исполнители.

В.В. Шахпаронов, к.т.н. - научно-методическое руководство и редактирование.

С.Ю. Едличка, к.т.н. - общее руководство разработкой комплекта технологических карт.

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Сущность способа заключается в нагревании бетона за счет подогрева заполнителей и воды или бетонной смеси на строительной площадке до укладки ее в опалубку и использовании тепла, выделяющегося при твердении цемента, для приобретения бетоном заданной прочности в процессе его медленного остывания в утепленной опалубке.

1.2. Областью наиболее экономичного применения метода «термоса» в соответствии с указаниями СНиП 3.03.01-87 являются массивные монолитные фундаменты, блоки, плиты, стены, колонны, рамные конструкции с разными значениями модуля поверхности (Мп), а также температурных режимов подогрева и выдерживания бетонной смеси (таблица 1).

* Модуль поверхности бетонируемой конструкции определяется отношением суммы площадей охлаждаемых поверхностей конструкций к ее объему и имеет размерность «М-1».

1.3. В технологической карте приводятся:

указания по подготовке конструкций к бетонированию; профессиональный и численно-квалификационный состав рабочих; выбор параметров выдерживания бетона; указания по контролю качества и приемке работ; потребность в материально-технических ресурсах; решения по технике безопасности.

1.4. Метод «термоса» включает:

обычный «термос» при укладке бетонной смеси в опалубку с начальной температурой (tбн) 10, 20, 30 °С;

предварительный электроразогрев бетонной смеси на строительной площадке до 50 - 70 °С с помощью электродов с питанием от сети переменного тока с напряжением 380 (220, 127) В.

1.5. В настоящей карте приводятся методические примеры определения модуля поверхности, пользования картой, определения прочности бетона и расчета подбора электрической мощности (приложения 1, 2, 3, 4).

Рекомендуемая номенклатура монолитных конструкций, выдерживаемых с применением метода «термоса»

Таблица 1

|

Температура наружного воздуха tнв, °С |

Конструкции |

Температурные условия укладки бетонной смеси |

||||||

|

с температурой укладываемой бетонной смеси tб.н. = 25 - 30 °C |

с температурой укладываемой бетонной смеси tб.н. = 50 °C |

|||||||

|

способ выдерживания бетона |

цемент |

марка цемента |

способ выдерживания бетона |

цемент |

марка цемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

До 3 |

До -20 |

Массивные фундаменты |

Без добавок |

шлакопортландцемент |

300 - 400 300 |

Без добавок |

Пуццолановый портландцемент Портландцемент |

300 - 400 300 |

|

От -21 до -30 |

То же |

С добавками - ускорителями твердения |

Портландцемент |

400 500 |

То же |

Портландцемент |

400 - 500 400 |

|

|

4 - 5 |

До -20 |

Фундаменты, массивные плиты и стены толщиной 40 - 50 см, балки высотой 70 см |

То же |

То же |

400 500 |

То же |

То же |

400 300 |

|

6 - 8 |

До -20 |

Фундаменты, колонны сечением 50 - 70 см и балки высотой 50 - 70 см, стены и плиты толщиной 25 - 30 см |

То же |

То же |

500 - 600 |

С добавками - ускорителями твердения |

То же |

400 - 500 |

|

6 - 8 |

От -21 до -30 |

То же |

То же |

То же |

600 |

С добавками - ускорителями твердения |

То же |

500 - 600 |

|

8 - 12 |

До -20 |

Рамные конструкции, колонны сечением 30 - 40 см, плиты и стены толщиной 20 - 25 см, балки высотой 30 - 40 см, покрытие дорог |

В сочетании с греющей опалубкой |

То же |

500 - 600 |

С добавками - ускорителями твердения и нитритом натрия |

То же |

500 - 600 |

|

От -21 до -30 |

|

Не рекомендуется |

- |

- |

В сочетании с греющей опалубкой |

То же |

500 - 600 |

|

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Картой предусматривается укладка бетонной смеси на отогретое и подготовленное к бетонированию основание, для чего:

основание очищается от снега и наледи, пятен мазута, нефти, битума и масел, а имеющиеся трещины заполняются цементным раствором;

удаляются поверхностная цементная пленка со всей площади бетонирования, а также, наплывы и раковины, поверхность старого бетонного основания обрабатывается струей сжатого воздуха.

Ранее уложенный бетон и промерзшее основание отогреваются на глубину 300 мм. Мерзлые пучинистые грунты отогреваются до положительной температуры на глубину не менее 500 мм;

отогревание основания и соприкасающихся элементов конструкции выполняется в тепляках (из брезента, фанеры и т.п.) способом электропрогрева с помощью вертикальных или горизонтальных электродов или прогревом жидкостно-топливными нагревателями. Отогрев производится способами, не вызывающими снижения качества бетона;

способ отогрева основания выбирается с учетом имеющегося оборудования, температуры наружного воздуха, типа утепленной опалубки, размеров конструкции, стоимости энергоресурсов и требуемой глубины отогрева.

2.2. Опалубка и арматура перед бетонированием также очищается от снега, наледи, цементной пленки и грязи струей горячего воздуха. Не допускается снимать наледь паром или горячей водой.

2.3. Арматура диаметром более 25 мм, а также арматура из жестких прокатных профилей и крупные закладные детали, при температуре наружного воздуха ниже -10 °С отогреваются до положительной температуры.

2.4. Перед началом бетонирования конструкции проверяются:

наличие исправного оборудования и необходимых механизмов для укладки и уплотнения бетонной смеси с заданной интенсивностью в зимних условиях;

подготовленность опалубки и теплоизоляции, а также мест укладки бетонной смеси и наличие средств защиты уложенного бетона от снега, дождя, ветра;

наличие освещения для работы в вечерние и ночные смены.

2.5. Допустимое время нахождения бетонной смеси в пути от момента выгрузки из бетоносмесителя до начала укладки в конструкцию, устанавливается строительной лабораторией в зависимости от вида цемента, состояния погоды и начальной температуры бетонной смеси. Допустимое время, исходя из условий удобоукладываемости, не должно превышать:

30 мин при температуре смеси tб.c. = 40 °С

45 мин при температуре смеси tб.c. = 20 - 30 °С

120 мин при температуре смеси tб.c. = 5 - 10 °С.

2.6. Оптимальная температура отпускаемой с завода бетонной смеси составляет 30 °С, а с учетом предварительного разогрева бетонной смеси у места укладки 10 °С. Предварительный разогрев бетонной смеси на строительном объекте предусмотрен на специально подготовленной площадке (рис. 1).

2.7. Расчет подбора необходимой электрической мощности для предварительного разогрева бетонной смеси производится с учетом требуемой температуры разогрева, температуры смеси после транспортирования, ее удельного сопротивления, емкости бункеров для разогрева смеси (приложение 3).

2.8. Укладка бетонной смеси послойно производится темпами, не допускающими время перекрытия каждого слоя более 2,5 - 3 ч. Предварительно допустимая продолжительность перекрытия слоев должна назначаться строительной лабораторией. При цементах с началом схватывания не менее 1 ч 30 мин допустимая продолжительность перекрытия слоев бетонной смеси назначается расчетными данными (таблица 7).

2.9. Величина снижения температуры бетонной смеси за время ее укладки и уплотнения приводится в зависимости от толщины, высоты бетонируемой конструкции и длительности укладки и уплотнителя смеси (таблица 6).

2.10. Перепад температуры между открытой поверхностью бетонируемой конструкции и наружным воздухом для предотвращения появления трещин в конструкциях не должен превышать:

20 °С для монолитных конструкций с Мп < 5

30 °С для монолитных конструкций с Мп ³ 5.

В случае невозможности соблюдения указанных условий поверхность конструкции после распалубливания укрывается брезентом, толью, щитами и т.д.

2.11. После укладки бетонной смеси в опалубку открытые поверхности бетона укрываются полиэтиленовой пленкой и теплоизоляцией в виде минераловатных плит для сохранения требуемой температуры.

2.12. Основными параметрами термосного выдерживания монолитных конструкций являются марка цемента, его расход на 1 м3 бетона, класс бетона и его начальная температура, температура наружного воздуха, модуль поверхности, коэффициент теплопередачи опалубки, продолжительность остывания бетона (таблицы 2 и 3).

2.13. Прочность бетона в конструкции в % от R28 определяется по результатам измерения температуры твердеющего бетона в соответствии с п. 2.14. Ориентировочно для этого можно пользоваться графиками нарастания прочности (рис. 2, 3). График нарастания прочности бетона при различных температурах подготавливается строительной лабораторией в процессе подбора состава бетона. При определении прочности бетона по кривым нарастания прочности рассчитывается средняя температура бетона для интервала времени, перепад температур в котором не превышает 10 °С. В настоящей карте приводится пример определения прочности бетона по графику нарастания прочности (приложение 3).

2.14. Температурный режим и прочность бетона в конструкции определяются по контрольной точке, расположенной на глубине 50 мм от середины поверхности бетона в расчетном сечении. Под расчетным сечением понимается среднее сечение бетонируемой конструкции по отношению к наибольшему размеру сечения (рис. 4).

2.15. При снятии с бетонируемых конструкций опалубки или теплоизоляции соблюдаются следующие требования:

не допускается распалубливание или снятие теплоизоляции с конструкции, если температура бетона в ее центре продолжает повышаться;

снятие с конструкции опалубки и теплоизоляции разрешается не ранее достижения в контрольной точке требуемой прочности.

опалубка или тепловая изоляция конструкции снимается, когда температура бетона в наружных слоях конструкции достигает +5 °С и не позже, чем слои остынут до 0 °С. Не допускается примерзание опалубки, гидро- и теплоизоляции к бетону;

распалубка и снятие теплозащиты с монолитных массивных конструкций с Мп £ 2 допускается при перепаде температур между центром конструкции и средней температурой наружного воздуха (в ближайшие 10 дней после распалубки) не более 30 °С при оптимальной теплоизоляции и 27° С при теплоизоляции выше оптимальной.

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕРМОСНОГО ВЫДЕРЖИВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ

Конечная прочность бетона 40 % от R28

Таблица 2

|

Класс бетона, марка цемента |

Расход цемента, кг/м3 |

Начальная температура бетона, °С |

Темпера тура наружного воздуха, °С |

Продолжительность остывания, ч |

Коэффициент теплопередачи «К» Вт/м2 °С при модуле поверхности |

|||

|

2 |

4 |

6 |

8 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

В15 М-300 портландцемент |

250 |

10 |

-5 |

170 |

5 |

2,5 |

1,67 |

1,25 |

|

20 |

-5 |

125 |

7,5 |

3,75 |

2,5 |

1,87 |

||

|

-10 |

110 |

5 |

2,5 |

1,67 |

1,25 |

|||

|

-15 |

103 |

4,4 |

2,3 |

1,47 |

1,1 |

|||

|

-20 |

97 |

3,8 |

1,9 |

1,27 |

0,95 |

|||

|

30 |

-5 |

108 |

9,25 |

4,62 |

3,08 |

2,31 |

||

|

-10 |

96 |

7 |

3,50 |

2,33 |

1,75 |

|||

|

-15 |

90 |

6,25 |

3,12 |

2,08 |

1,56 |

|||

|

-20 |

84 |

5,51 |

2,75 |

1,84 |

1,38 |

|||

|

450 |

10 |

-5 |

125 |

6 |

3 |

2 |

1,5 |

|

|

-10 |

120 |

3,5 |

1,75 |

1,17 |

0,87 |

|||

|

20 |

-5 |

95 |

8,8 |

4,4 |

2,93 |

2,2 |

||

|

-10 |

85 |

6,5 |

3,25 |

2,17 |

1,62 |

|||

|

-15 |

81 |

5,55 |

2,77 |

1,85 |

1,38 |

|||

|

-20 |

77 |

4,6 |

2,3 |

1,53 |

1,15 |

|||

|

30 |

-5 |

83 |

11,1 |

5,55 |

3,7 |

2,77 |

||

|

-10 |

74 |

8,25 |

4,12 |

2,75 |

2,06 |

|||

|

-15 |

69 |

7,47 |

3,73 |

2,49 |

1,82 |

|||

|

-20 |

65 |

6,7 |

3,35 |

2,23 |

1,67 |

|||

|

В25 М-400 портландцемент |

200 |

10 |

-5 |

115 |

8 |

4 |

2,67 |

2 |

|

-10 |

112 |

5,5 |

2,75 |

1,83 |

1,37 |

|||

|

20 |

-5 |

86 |

10 |

5 |

3,3 |

2,5 |

||

|

-10 |

81 |

7,5 |

3,75 |

2,5 |

1,87 |

|||

|

-15 |

78 |

6,25 |

3,12 |

2,08 |

1,56 |

|||

|

-20 |

76 |

5 |

2,5 |

1,67 |

1,25 |

|||

|

В25 М-400 портландцемент |

200 |

-5 |

73 |

13,7 |

6,85 |

4,57 |

3,42 |

|

|

-10 |

67 |

10,7 |

5,35 |

3,57 |

2,60 |

|||

|

-15 |

65 |

9,2 |

4,61 |

3,07 |

2,30 |

|||

|

-20 |

62 |

7,75 |

3,87 |

2,58 |

1,94 |

|||

|

В25 М-400 портландцемент |

400 |

10 |

-5 |

100 |

8,8 |

4,4 |

2,93 |

2,2 |

|

-10 |

98 |

6 |

3 |

2 |

1,5 |

|||

|

20 |

-5 |

80 |

11 |

5,5 |

3,65 |

2,75 |

||

|

-10 |

75 |

7,5 |

3,75 |

2,5 |

1,61 |

|||

|

-15 |

72 |

6,7 |

3,55 |

2,23 |

1,54 |

|||

|

-20 |

70 |

5,9 |

2,95 |

1,97 |

1,47 |

|||

|

30 |

-5 |

63 |

16 |

8 |

5,33 |

4,0 |

||

|

-10 |

58 |

12,70 |

6,35 |

4,23 |

3,17 |

|||

|

-15 |

56 |

11,4 |

5,60 |

3,73 |

2,79 |

|||

|

-20 |

54 |

9,7 |

4,85 |

3,23 |

2,42 |

|||

|

В35 М-500 портландцемент |

450 |

10 |

-5 |

90 |

9,8 |

4,9 |

3,27 |

2,45 |

|

-10 |

89 |

6 |

3 |

2 |

1,5 |

|||

|

20 |

-5 |

70 |

13 |

6,5 |

4,33 |

3,25 |

||

|

-10 |

69 |

8,5 |

4,25 |

2,83 |

2,12 |

|||

|

-15 |

68 |

7,5 |

3,75 |

2,50 |

1,87 |

|||

|

-20 |

67 |

6,5 |

3,25 |

2,17 |

1,62 |

|||

|

30 |

-5 |

58 |

18,7 |

9,35 |

6,23 |

4,67 |

||

|

-10 |

53 |

13,7 |

6,85 |

4,57 |

3,42 |

|||

|

-15 |

48 |

12,2 |

6,10 |

4,07 |

3,04 |

|||

|

-20 |

44 |

10,7 |

5,35 |

3,57 |

2,67 |

|||

Конечная прочность бетона 50 % R28

Продолжение табл. 2

|

Класс бетона, марка цемента |

Расход цемента, кг/м3 |

Начальная температура бетона, °С |

Темпера тура наружного воздуха, °С |

Продолжительность остывания, ч |

Коэффициент теплопередачи «К» Вт/м2 °С при модуле поверхности |

|||

|

2 |

4 |

6 |

8 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

В15 М-300 портландцемент |

250 |

10 |

-5 |

235 |

3,5 |

1,75 |

1,17 |

0,87 |

|

20 |

-5 |

160 |

6 |

3 |

2 |

1,5 |

||

|

-10 |

145 |

4,1 |

2,05 |

1,37 |

1,02 |

|||

|

-15 |

137 |

3,65 |

1,77 |

1,18 |

0,88 |

|||

|

-20 |

130 |

3 |

1,5 |

1,0 |

0,75 |

|||

|

В15 М-300 портландцемент |

250 |

30 |

-5 |

143 |

7 |

3,5 |

2,67 |

1,75 |

|

-10 |

127 |

5,56 |

2,78 |

1,85 |

1,39 |

|||

|

-15 |

118 |

4,84 |

2,42 |

1,61 |

1,21 |

|||

|

-20 |

110 |

4,12 |

2,06 |

1,37 |

1,03 |

|||

|

450 |

10 |

-5 |

180 |

4,5 |

2,25 |

1,50 |

1,12 |

|

|

-10 |

170 |

3,3 |

1,65 |

1,10 |

0,85 |

|||

|

20 |

-5 |

125 |

7,2 |

3,6 |

2,4 |

1,80 |

||

|

-10 |

114 |

5 |

2,5 |

1,67 |

1,25 |

|||

|

-15 |

108 |

4,25 |

2,12 |

1,42 |

1,06 |

|||

|

-20 |

103 |

3,5 |

1,75 |

1,17 |

0,87 |

|||

|

30 |

-5 |

97 |

8,45 |

4,23 |

2,82 |

2,21 |

||

|

-10 |

94 |

6,75 |

3,37 |

2,25 |

1,69 |

|||

|

-15 |

92 |

5,95 |

2,97 |

1,98 |

1,49 |

|||

|

-20 |

90 |

5,15 |

2,57 |

1,72 |

1,29 |

|||

|

В25 М-400 портландцемент |

200 |

10 |

-5 |

180 |

6,25 |

3,12 |

2,08 |

1,56 |

|

-10 |

170 |

3,70 |

1,85 |

1,23 |

0,92 |

|||

|

20 |

-5 |

145 |

7,5 |

3,75 |

2,5 |

1,87 |

||

|

-10 |

135 |

5 |

2,50 |

1,67 |

1,25 |

|||

|

-15 |

130 |

4,3 |

2,15 |

1,43 |

1,07 |

|||

|

-20 |

125 |

3,6 |

1,80 |

1,20 |

0,9 |

|||

|

30 |

-5 |

118 |

9,75 |

4,87 |

3,25 |

2,44 |

||

|

-10 |

170 |

8,37 |

4,18 |

2,79 |

2,08 |

|||

|

-15 |

101 |

7,69 |

3,84 |

2,56 |

1,96 |

|||

|

-20 |

96 |

7 |

3,50 |

2,33 |

1,75 |

|||

|

В25 М-400 портландцемент |

400 |

10 |

-5 |

125 |

7,5 |

3,75 |

2,5 |

1,87 |

|

-10 |

123 |

5,5 |

2,75 |

1,83 |

1,37 |

|||

|

20 |

-5 |

105 |

9 |

4,5 |

3 |

2,25 |

||

|

-10 |

100 |

7 |

3,5 |

2,33 |

1,75 |

|||

|

-15 |

88 |

6 |

3 |

2 |

1,5 |

|||

|

-20 |

87 |

5 |

2,5 |

1,67 |

1,25 |

|||

|

30 |

-5 |

91 |

12,25 |

6,12 |

4,08 |

3,06 |

||

|

-10 |

82 |

10 |

5 |

3,33 |

2,5 |

|||

|

-15 |

78 |

8,9 |

4,4 |

2,96 |

2,2 |

|||

|

-20 |

74 |

7,75 |

3,90 |

2,60 |

1,93 |

|||

|

В35 М-500 портландцемент |

450 |

10 |

-5 |

125 |

8 |

4 |

2,67 |

2 |

|

-10 |

102 |

6,15 |

3,07 |

2,07 |

1,54 |

|||

|

20 |

-5 |

92 |

10,1 |

5 |

3,37 |

2,52 |

||

|

-10 |

91 |

7,5 |

3,75 |

2,5 |

1,87 |

|||

|

-15 |

90 |

6,2 |

3,1 |

2,06 |

1,49 |

|||

|

-20 |

90 |

4,9 |

2,45 |

1,63 |

1,22 |

|||

|

30 |

-5 |

81 |

14 |

7,02 |

4,68 |

3,5 |

||

|

-10 |

76 |

11 |

5,5 |

3,67 |

2,75 |

|||

|

-15 |

74 |

9,4 |

4,73 |

3,16 |

2,25 |

|||

|

-20 |

71 |

7,9 |

3,97 |

2,65 |

1,74 |

|||

Конечная прочность бетона 70 % от R28

Продолжение табл. 2

|

Класс бетона, марка цемента |

Расход цемента, кг/м3 |

Начальная температура бетона, °С |

Темпера тура наружного воздуха, °С |

Продолжительность остывания, ч |

Коэффициент теплопередачи «К» Вт/м2 °С при модуле поверхности |

|||

|

2 |

4 |

6 |

8 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

В15 М-300 портландцемент |

250 |

20 |

-5 |

310 |

2,9 |

1,45 |

0,97 |

0,72 |

|

30 |

-5 |

295 |

3,3 |

1,65 |

1,1 |

0,82 |

||

|

450 |

20 |

-5 |

250 |

3,6 |

1,8 |

1,2 |

0,9 |

|

|

30 |

-5 |

225 |

3,9 |

1,95 |

1,3 |

0,97 |

||

|

-10 |

198 |

2,9 |

1,45 |

0,97 |

0,72 |

|||

|

В25 М-400 портландцемент |

200 |

10 |

-5 |

350 |

3,2 |

1,6 |

1,07 |

1,80 |

|

20 |

-5 |

250 |

4 |

2 |

1,33 |

1 |

||

|

30 |

-5 |

215 |

5,12 |

2,51 |

1,71 |

1,23 |

||

|

-10 |

210 |

3,85 |

1,92 |

1,28 |

0,96 |

|||

|

400 |

10 |

-5 |

280 |

4,25 |

2,12 |

1,42 |

1,06 |

|

|

20 |

-5 |

240 |

5 |

2,5 |

1,66 |

1,25 |

||

|

30 |

-5 |

188 |

8 |

4 |

2,67 |

2 |

||

|

-10 |

160 |

5 |

2,5 |

1,67 |

1,25 |

|||

|

В35 М500 портландцемент |

450 |

10 |

-5 |

225 |

4,8 |

2,4 |

1,6 |

1,2 |

|

-10 |

220 |

3,1 |

1,55 |

1,03 |

0,77 |

|||

|

20 |

-5 |

200 |

6 |

3 |

2 |

1,5 |

||

|

-10 |

150 |

4,2 |

2,1 |

1,4 |

1,05 |

|||

|

30 |

-5 |

168 |

7,5 |

3,75 |

2,5 |

1,87 |

||

|

-10 |

158 |

5,85 |

2,92 |

1,95 |

1,46 |

|||

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕРМОСТНОГО ВЫДЕРЖИВАНИЯ БЕТОНА

Портландцемент 400, конечная прочность 40 % от R28

(при предварительном электроразогреве)

Таблица 3

|

Модуль поверхности м |

Марка бетона |

Расход цемента, кг/м3 |

Начальная температура бетона 50 °С |

|||||

|

Температура среды, °С |

||||||||

|

0 |

-10 |

-20 |

-30 |

|||||

|

2 |

В15 |

226 |

26,31 |

19,23 |

45,45 |

12,35 |

8,77 |

7,30 |

|

5 |

9 |

5 |

5 |

5 |

5 |

|||

|

59 |

43 |

63 |

46 |

41 |

39 |

|||

|

400 |

35,71 |

29,41 |

23,26 |

23,26 |

12,82 |

9,71 |

||

|

6 |

8 |

12 |

5 |

5 |

5 |

|||

|

56 |

43 |

37 |

44 |

38 |

35 |

|||

|

В25 |

300 |

34,48 |

27,78 |

21,74 |

14,49 |

10,53 |

8,26 |

|

|

5 |

7 |

15 |

5 |

5 |

5 |

|||

|

58 |

49 |

45 |

45 |

39 |

37 |

|||

|

500 |

38,46 |

23,26 |

- |

19,61 |

12,90 |

10,53 |

||

|

6 |

15 |

- |

5 |

8 |

5 |

|||

|

56 |

32 |

- |

43 |

37 |

34 |

|||

|

4 |

В15 |

12,82 |

11,63 |

10,10 |

8,06 |

6,21 |

5,05 |

|

|

6 |

9 |

13 |

5 |

5 |

5 |

|||

|

46 |

35 |

31 |

37 |

35 |

34 |

|||

|

400 |

16,67 |

14,28 |

- |

9,80 |

8,26 |

6,71 |

||

|

8 |

11 |

- |

5 |

5 |

5 |

|||

|

44 |

33 |

- |

35 |

32 |

31 |

|||

|

В25 |

300 |

14,08 |

- |

11,11 |

9,43 |

7,25 |

5,46 |

|

|

8 |

- |

16 |

5 |

5 |

5 |

|||

|

45 |

- |

28 |

36 |

33,5 |

32 |

|||

|

500 |

23,26 |

- |

- |

12,05 |

8,93 |

7,75 |

||

|

5 |

- |

- |

5 |

10 |

5 |

|||

|

43 |

- |

- |

35 |

31,05 |

30,5 |

|||

|

10 |

В15 |

226 |

5,23 |

3,87 |

3,23 |

3,48 |

2,91 |

2,47 |

|

53 |

21 |

30 |

5 |

5 |

5 |

|||

|

36 |

19 |

16 |

29 |

28 |

27 |

|||

|

400 |

6,45 |

5,56 |

4,85 |

4,52 |

3,66 |

3,28 |

||

|

5 |

17 |

28 |

5 |

5 |

5 |

|||

|

33 |

21 |

15 |

26,5 |

25,5 |

24,5 |

|||

|

В25 |

300 |

6,13 |

5,29 |

4,50 |

4,31 |

3,42 |

2,82 |

|

|

5 |

11 |

25 |

5 |

5 |

5 |

|||

|

34 |

26 |

17 |

28 |

26 |

25,5 |

|||

|

500 |

7,57 |

- |

- |

4,76 |

3,95 |

3,76 |

||

|

5 |

- |

- |

5 |

5 |

5 |

|||

|

32 |

- |

- |

25 |

24,5 |

24 |

|||

|

Примечание: В таблицах для каждого расхода цемента приведены значения трех параметров: верхняя строка - коэффициент теплопередачи опалубки, Вт/м2, °С; средняя строка - температура окончания выдерживания бетона, °С; нижняя - время выдерживания, ч. |

||||||||

Портландцемент 400, конечная прочность 70 % от R28

Продолжение табл. 3

|

Модуль поверхности м-1 |

Марка бетона |

Расход цемента кг/м3 |

Начальная температура бетона 50 °С |

|||

|

Температура среды, °С |

||||||

|

0 |

-10 |

-20 |

-30 |

|||

|

2 |

В15 |

226 |

9,17 5 139 |

5,05 5 120 |

3,87 5 111 |

3,14 5 106 |

|

400 |

11,63 8 126 |

8,19 5 98 |

6,80 5 80 |

5,68 5 74 |

||

|

В25 |

300 |

11,36 5 132 |

6,85 5 102 |

5,05 5 95 |

4,65 5 79 |

|

|

500 |

14,29 5 124 |

9,71 5 92 |

7,75 5 77 |

6,45 5 70 |

||

|

4 |

В15 |

226 |

5,08 5 100 |

3,70 5 80 |

2,98 5 73 |

2,48 5 71 |

|

400 |

2,75 5 84 |

5,43 5 67 |

4,31 5 63 |

3,41 5 61 |

||

|

В25 |

300 |

5,52 5 90 |

4,85 5 73 |

3,55 5 67 |

2,91 5 65 |

|

|

500 |

8,40 5 82 |

6,21 5 63 |

5,29 5 57 |

4,31 5 55 |

||

|

10 |

В15 |

226 |

2,31 5 84 |

1,67 5 74 |

1,32 5 64 |

1,15 5 60 |

|

400 |

3,23 5 71 |

2,33 5 58 |

1,93 5 52 |

1,69 5 50 |

||

|

В25 |

300 |

2,58 5 77 |

2 5 64 |

1,61 5 58 |

1,37 5 56 |

|

|

500 |

3,52 5 62 |

2,70 5 52 |

2,38 5 46 |

2,04 5 45 |

||

Портландцемент 400, конечная прочность 100 % от R28

Продолжение таблицы 3

|

Модуль поверхности м-1 |

Марка бетона |

Расход цемента кг/м3 |

Начальная температура бетона 50 °С |

|||

|

Температура среды, °С |

||||||

|

0 |

-10 |

-20 |

-30 |

|||

|

2 |

В15 |

226 |

3,57 5 334 |

2,08 5 282 |

1,72 5 258 |

1,45 5 238 |

|

400 |

4,55 5 284 |

2,78 5 212 |

2,17 5 195 |

1,78 5 180 |

||

|

В25 |

300 |

4,17 5 306 |

2,44 5 257 |

2,04 5 237 |

1,72 5 216 |

|

|

500 |

2,26 5 256 |

3,12 5 198 |

2,38 5 178 |

2,08 5 170 |

||

|

4 |

В15 |

226 |

1,54 5 290 |

1,31 5 242 |

1,0 5 230 |

0,85 5 228 |

|

400 |

1,82 5 228 |

1,51 5 190 |

1,23 5 178 |

1,01 5 173 |

||

|

В25 |

300 |

1,69 5 280 |

1,47 5 216 |

1,14 5 196 |

0,94 5 190 |

|

|

500 |

1,85 5 220 |

1,59 5 178 |

1,28 5 164 |

1,06 5 159 |

||

|

10 |

В15 |

226 |

0,39 5 320 |

0,32 5 260 |

0,28 5 240 |

0,24 5 230 |

|

400 |

0,54 5 235 |

0,59 5 190 |

0,55 5 175 |

0,39 5 220 |

||

|

В25 |

300 |

0,53 5 270 |

0,45 5 210 |

0,38 5 194 |

0,32 5 183 |

|

|

500 |

0,95 5 214 |

0,67 5 177 |

0,59 5 165 |

0,48 5 155 |

||

Портландцемент 500, конечная прочность 40 % от R28

Продолжение таблицы 3

|

Модуль поверхности м-1 |

Марка бетона |

Расход цемента кг/м3 |

Начальная температура бетона 50 °С |

||||||

|

Температура среды, °С |

|||||||||

|

0 |

-10 |

-20 |

-30 |

||||||

|

2 |

В35 |

450 |

43,48 5 65 |

38,46 6 55 |

30,30 7 51 |

21,74 5 43 |

20,83 6 41 |

15,38 5 35 |

12,19 5 31 |

|

4 |

В35 |

450 |

23,25 5 43 |

19,61 6 12 |

16,13 18 21 |

16,39 5 35 |

14,49 12 24 |

11,76 5 30 |

8,69 5 27 |

|

6 |

В35 |

450 |

15,15 5 33 |

14,08 11 23 |

12,99 15 21 |

10,52 11 65 |

10,10 12 21 |

8,40 5 24 |

7,30 5 22 |

|

10 |

В35 |

450 |

9,43 5 26 |

9,09 6 24 |

8,85 9 22 |

6,33 5 23 |

- - - |

5,41 5 21 |

3,95 5 18 |

Портландцемент 500, конечная прочность 70 % от R28

Продолжение таблицы 3

|

Модуль поверхности м-1 |

Марка бетона |

Расход цемента кг/м3 |

Начальная температура бетона 50 °С |

|||

|

Температура среды, °С |

||||||

|

0 |

-10 |

-20 |

-30 |

|||

|

2 |

В35 |

450 |

17,86 5 120 |

10,87 5 88 |

9,43 5 75 |

7,63 5 73 |

|

4 |

В35 |

450 |

10,53 5 69 |

7,69 5 59 |

5,81 5 52 |

4,85 5 51 |

|

6 |

В35 |

450 |

6,45 5 61 |

5,29 5 53 |

4,15 5 47 |

3,46 5 45 |

|

10 |

В35 |

450 |

3,91 5 58 |

3,05 5 48 |

2,58 5 44 |

2,17 5 42 |

Портландцемент 500, конечная прочность 100 % от R28

Продолжение таблицы 3

|

Модуль поверхности м-1 |

Марка бетона |

Расход цемента кг/м3 |

Начальная температура бетона 50 °С |

|||

|

Температура среды, °С |

||||||

|

0 |

-10 |

-20 |

-30 |

|||

|

2 |

В35 |

450 |

5,88 5 210 |

4,59 5 190 |

4,17 5 180 |

3,29 5 175 |

|

4 |

В35 |

450 |

3,29 5 184 |

2,38 5 161 |

2,23 5 152 |

1,92 5 142 |

|

6 |

В35 |

450 |

1,80 5 176 |

1,55 5 156 |

1,31 5 147 |

1,18 5 138 |

|

10 |

В35 |

450 |

1,45 5 167 |

1,11 5 154 |

0,88 5 143 |

0,74 5 134 |

2.16. Работы по монтажу арматурных сеток и каркасов, установке и разборке опалубки и укладке бетонной смеси выполняет комплексная бригада (таблица 4).

Распределение операций по исполнителям

Таблица 4

|

Состав звена по профессиям |

Кол-во человек |

Перечень работ |

|

|

1. |

Бетонщик IV р. |

1 |

Укладка бетона в конструкцию, укрытие открытых поверхностей гидро- и теплоизоляцией |

|

III р. |

2 |

Установка температурных датчиков и контроль температуры бетона |

|

|

2. |

Плотник IV р. II р. |

1 1 |

Установка и разборка деревянной и деревометаллической опалубки |

|

3. |

Арматурщик IV р. |

1 |

Монтаж арматурных сеток и каркасов |

|

III р. |

2 |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Контроль качества прогрева монолитной конструкции методом «термоса» при отрицательных температурах воздуха производят в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства», СНиП III-4-80* «Техника безопасности в строительстве» и СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

3.2. Производственный контроль качества обогрева конструкций осуществляют прорабы и мастера.

3.3. Производственный контроль включает входной контроль электротехнического оборудования, качества теплоизоляционных материалов для предварительного электроразогрева бетонной смеси, операционный контроль качества отдельных производственных операций и приемочный контроль требуемого качества монолитной конструкции в результате выдерживания методом «термоса».

3.4. При входном контроле электротехнического оборудования, теплоизоляционных материалов и бетонной смеси проверяют внешним осмотром их соответствие нормативным и проектным требованиям, а также наличие и содержание паспортов, сертификатов и других сопроводительных документов.

При операционном контроле проверяют соблюдение состава подготовительных операций, технологии установки опалубки и арматуры, а также укладки теплоизоляционного материала, укладки бетона в опалубку бетонируемой конструкции в соответствии с требованиями СНиП, процесс электроразогрева бетонной смеси перед укладкой и выдерживание бетона.

При приемочном контроле качества проверяют качество монолитной конструкции в результате выдерживания бетона.

Результаты операционного контроля фиксируются в журнале работ. Основными документами при операционном контроле являются настоящая технологическая карта и указанные в карте нормативные документы, перечни операций контролируемых производителем работ (мастером), данные о составе, сроках и способах контроля (табл. 5).

СОСТАВ И СОДЕРЖАНИЕ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ КАЧЕСТВА

Таблица 5

|

Прораб или мастер |

||||||||||

|

Операции, подлежащие контролю |

Операции при входном контроле |

Подготовительные операции |

Операции при предварительном электроразогреве бетонной смеси |

Операции при устройстве монолитной конструкции |

Операции при приемочном контроле |

|||||

|

Состав контроля |

Проверка изоляции и электрооборудования, сечения щитов опалубки и качество теплоизоляционных материалов |

Устройство защитного ограждения и световой сигнализации на участке работ |

Очистка основания опалубки, арматуры от снега, наледи. Установка щитов опалубки |

Контроль температуры поступающей бетонной смеси |

Контроль величины силы тока и напряжения питающей цепи |

Контроль температуры бетона |

Укладка бетонной смеси в конструкцию |

Контроль прочности бетона |

Соответствие готовой монолитной конструкции требованиям проекта |

|

|

Методы контроля |

Визуальная и по приборам |

Визуальная и по приборам |

Визуальная и по приборам |

|||||||

|

Время контроля |

До начала бетонирования |

В процессе электроразогрева бетона |

В процессе бетонирования |

После снятия щитов опалубки |

||||||

|

Кто привлекается к контролю |

Энергетик строительной организации |

Мастер, прораб |

Электромонтеры |

Лаборатория |

Лаборатория технадзора |

|||||

3.5. При производстве бетонных работ измеряется температура:

наружного воздуха - не реже двух раз в смену;

бетонной смеси: на месте ее приготовления и перед выгрузкой на месте укладки;

в уложенном слое до перекрытия новым слоем (не допускается снижение температуры бетона в уложенном слое ниже 5 °С);

после укладки в конструкцию (через каждые два часа в первые сутки после окончания бетонирования и затем не реже двух раз в смену в течение трех суток твердения, а в последующие сутки один раз в смену в течение периода остывания бетона до 0 °С).

3.6. Температура бетона в конструкции измеряется техническими термометрами или термодатчиками (рис. 6).

3.7. Измерение температуры бетона термометрами осуществляется через наклонные под углом 45° скважины диаметром 20 мм, которые заливаются на 1/4 своей длины маслом.

Длина хвостовой части термометра, погруженного в скважину, должна позволять снимать его показания, не извлекая термометр из скважины. Глубина скважины при угле наклона 45° составляет 50 - 100 мм.

Все отверстия для измерения температуры бетона пронумеровываются и наносятся на схемы конструктивного элемента.

3.8. Показатели температурной смеси перед укладкой в опалубку в процессе твердения, а также температуры наружного воздуха записываются в специальный журнал в сроки, указанные в п. 3.5.

3.9. Прочность бетона после распалубливания рекомендуется определять с помощью молотка конструкции НИИ Мосстроя, ультразвуковым способом или высверливанием и испытанием кернов.

Снижение температуры бетона за время укладки и уплотнения (при перепаде температур 1 °С)

Таблица 6

|

Длительность укладки и уплотнения, мин. |

||||

|

1 |

5 |

10 |

15 |

|

|

Плиты и стены толщиной: 100 |

0,018 |

0,9 |

0,18 |

0,27 |

|

150 |

0,012 |

0,06 |

0,12 |

0,18 |

|

200 |

0,009 |

0,045 |

0,09 |

0,14 |

|

250 |

0,008 |

0,4 |

0,08 |

0,12 |

|

300 |

0,007 |

0,035 |

0,07 |

0,11 |

|

400 |

0,005 |

0,025 |

0,05 |

0,08 |

|

500 |

0,004 |

0,02 |

0,04 |

0,06 |

|

Балки высотой: 250 |

0,008 |

0,04 |

0,08 |

0,12 |

|

300 |

0,007 |

0,035 |

0,07 |

0,11 |

|

400 |

0,005 |

0,025 |

0,05 |

0,08 |

|

500 |

0,003 |

0,015 |

0,03 |

0,04 |

|

600 |

0,003 |

0,015 |

0,03 |

0,05 |

|

700 |

0,003 |

0,015 |

0,03 |

0,05 |

Допустимая продолжительность перекрытия слоев укладываемой бетонной смеси в конструкцию

Таблица 7

|

Предельно допустимый возраст бетонной смеси к началу ее укладки |

Предельно допустимая продолжительность укладки слоя |

|

|

5 - 10 |

1 ч. 30 мин. |

3 часа |

|

10 - 25 |

1 ч. 15 мин. |

2 часа 30 мин. |

|

15 - 20 |

45 мин. |

2 часа 15 мин. |

|

Примечание: В таблице приведены данные для бетонных смесей приготовляемых с добавками ССБ и СДБ в количестве 0,2 % массы цемента. |

||

4. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

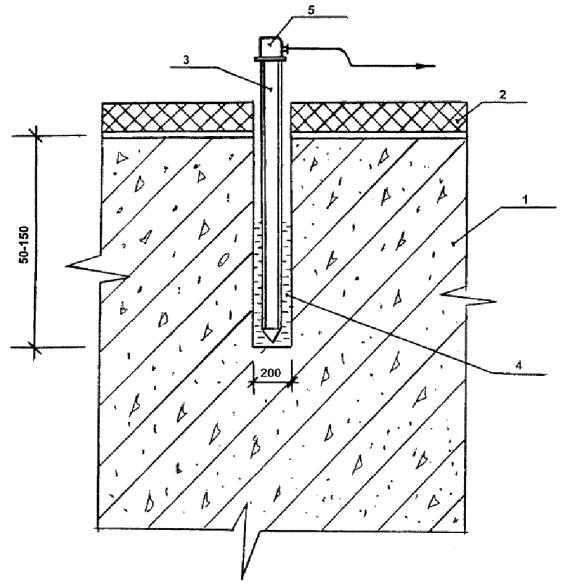

|

№ п/п |

Наименование |

Марка |

Ед. изм. |

Количество |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Теплоизоляционный материал |

|

м2 |

В зависимости от площади укрываемой поверхности |

Марка и тип материала принимаемая в зависимости от выбранной схемы |

|

2 |

Токоизмерительные клещи (при предварительном разогреве) |

Ц-91 |

шт. |

1 |

|

|

3 |

Бункер поворотный |

|

шт. |

4 |

Объем - 1 м3 |

|

4 |

Термометры технические |

ТС-10 ГОСТ 8624-80* |

шт. |

6 |

Предел измерения 140 °С |

|

5 |

Инвентарное сетчатое ограждение (при предварительном разогреве смеси) |

м2 |

70 |

h = l,6 м |

|

|

6 |

Диэлектрические |

|

|

|

|

|

перчатки |

|

пара |

2 |

|

|

|

галоши |

|

пара |

2 |

|

|

|

коврик (при предварительном разогреве смеси) |

|

шт. |

1 |

|

|

|

7 |

Противопожарный щит (при предварительном разогреве смеси) |

|

шт. |

1 |

С углекислотным огнетушителем |

|

8 |

Прожектор |

|

шт. |

2 |

Мощность 1000 Вт |

5. РЕШЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

5.1. При производстве арматурных, опалубочных и бетонных работ необходимо соблюдать требования СНиП III-4-80* «Техника безопасности в строительстве» и государственных стандартов ССБТ.

5.2. Рабочие при производстве работ должны иметь удостоверение на право производства общестроительных работ, а также пройти инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004-79 ССБТ. «Организация обучения работающих безопасности труда. Общие положения».

5.3. Рабочим на время работы необходимо выдавать спецодежду, спецобувь и средства индивидуальной защиты в соответствии с действующими типовыми нормами и характером выполняемой работы.

5.4. В темное время суток обеспечивается освещение рабочих мест, проездов и проходов к ним.

5.5. Рабочие места, в зависимости от принятой технологии производства работ, обеспечиваются согласно нормокомплектам оснасткой, средствами коллективной защиты и средствами связи и сигнализации.

5.6. При производстве работ, связанных с электроразогревом бетона в бункерах, помимо требований общих правил безопасного производства работ (СНиП III-4-80* «Техника безопасности в строительстве») следует руководствоваться «Правилами технической эксплуатации и безопасности электроустановок промышленных предприятий».

5.7. Электробезопасность на строительной площадке, участках производства работ и рабочих местах обеспечивается в соответствии с требованиями ГОСТ 12.1.013-78 «Строительство. Электробезопасность. Общие требования». Лица, занятые «на строительно-монтажных работах, должны быть обучены безопасным способам ведения работ, а также уметь оказать первую доврачебную помощь при электротравме.

5.8. В строительно-монтажной организации назначается инженерно-технический работник, ответственный за безопасную эксплуатацию электрооборудования и устройств, имеющий квалификационную группу по технике безопасности не ниже IV.

5.9. Работы, связанные с присоединением (отсоединением) проводов, выполняются специалистами по электротехнике, имеющими соответствующую квалификационную группу по технике безопасности.

5.11. На весь период производства работ на строительных площадках устанавливаются знаки безопасности в соответствии с ГОСТом 12.4.026.76.

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

№ п/п |

Наименование конструкции |

Ед. изм. |

На 1 м3 бетона |

|

1 |

Затраты труда (при электроразогреве бетона в бункере) |

чел. час |

0,9 |

|

2 |

Расход электроэнергии (при электроразогреве бетонной смеси в бункере) |

кВт×ч |

54 |

|

3 |

Продолжительность остывания в зависимости от модуля поверхности, класса бетона, марки и расхода цемента |

час |

Приложение 1

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ МОДУЛЯ ПОВЕРХНОСТИ «Мп» НЕКОТОРЫХ КОНСТРУКЦИЙ

Модуль поверхности определяется отношением суммы площадей охлаждаемых поверхностей конструкции SF к ее объему V:

![]()

Для упрощения подсчетов ниже приводится ряд формул, по которым можно определить Мп конструкций разных очертаний:

а) для колонн и балок прямоугольного сечения со сторонами b1 и b2 м:

![]()

б) для колонн и балок квадратного сечения со стороной

![]()

в) для куба

![]()

г) для параллелепипеда (со сторонами а, b, с):

отдельностоящего

![]()

примыкающего к массиву

![]()

д) для плит и стен толщиной «а»

![]()

е) для сплошного цилиндра с диаметром d и высотой h, м

![]()

ж) для цилиндрической оболочки

![]()

где b1 - наибольшая толщина стенки, м;

m - коэффициент, учитывающий заделку торцов оболочек пробками.

Для цилиндрических оболочек без заделки торцов m £ 1, с пробкой на одном торце m = 1,5 и пробками на обоих торцах m £ 2.

Приложение 2

ПРИМЕР ПОЛЬЗОВАНИЯ ТЕХНОЛОГИЧЕСКОЙ КАРТОЙ

Исходные данные: монолитная железобетонная плита размерами а = 30000 мм b = 20000 мм и толщиной h = 500 мм, бетонируется в зимнее время при температуре наружного воздуха tн.в. = -10 °С, укладывается на отогретое грунтовое основание, бетон марки 300 на портландцементе марки 400, скорость ветра V = 5 м/с. Температура бетонной смеси сразу после выхода с завода tб.с. = 35 °С, температура бетона после транспортирования tтр = 30 °С, время укладки и уплотнения tу = 10 мин., расход цемента 200 кг на м3 бетона. Требуемая прочность к моменту замерзания бетона - 40 % от R28.

Решение:

а) определяется модуль поверхности охлаждения:

![]()

б) по таблице 6 определяется начальная температура бетона (после укладки и уплотнения) tн.б. при h = 500 мм, t = 10 мин. и перепада температур Dt = 1 °С, снижение температуры t1 °C = 0,04 °С при заданном перепаде Dt = tтр - tнв = 30 - (-10) = 40 °С

t40 °C = 0,04 ´ 40 = 1,6 °С

tнб = 30 - 1,6 = 28,4 °С » 28 °С

в) по таблице 2 для бетона марки 300 на портландцементе марки 400 с расходом цемента 200 кг/м3 при температуре наружного воздуха tн.в. = -10 °С Мп = 4 и начальной температурой бетона tнб = 28 °С находящейся между значениями tнб = 20 °С и tнб = 30 °С методом интерполяции определяются:

продолжительность остывания t0 = (81 - 67) ´ 2/10 + 67 » 70 ч.

коэффициент теплопередачи К = 5,35 - (5,35 - 3,75) ´ 2/10 = 5,03 Вт/м2 °С

г) по найденному коэффициенту «К» по рис. 6 определяется конструкция опалубки и тепловая защита: при «К» = 5,03 Вт/м2 °С подходит тип опалубки II, тепловая защита по рис. 6.

Приложение 3

ПРИМЕР ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА

Бетон марки класса В25

Режим остывания:

12 часов при 45 °С

3 часа при 50 °С

3 часа при 43 °С

6 часов при 35 °С

7 часов при 30 °С

14 часов при 18 °С

Отсчет прочности в % от R28 ведется по оси ординат по соответствующей температурной кривой (для данного интервала). Переход на последующие средние температуры твердения бетона осуществляется параллельно оси абсцисс. Отсчет времени производится путем суммирования его интервалов, соответствующих средним температурам.

Таким образом, соблюдение приведенного режима остывания позволят получить 58 % R28 прочности.

Приложение 4

ПРИМЕР РАСЧЕТА ПОДБОРА ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ

Определить требуемую мощность трансформатора для разогрева бетонной смеси в бункере, если известно, что:

- температура разогрева бетонной смеси tбр = 75 °С

- температура бетонной смеси после транспортирования tбт = 10 °С

- удельное сопротивление смеси r = 600 Ом×см

- на площадке имеются бункера для разогрева бетонной

смеси емкостью q = 1,1 м3

- укладка бетонной смеси в конструкцию предполагается

осуществлять краном с продолжительностью цикла tц = 8 мин

транспортирование бетонной смеси осуществляется

автобетоносмесителем Vбт = 4 м3

Решение

По данным условиям возможный поток укладки бетонной смеси в смену определяется по формуле:

где q - емкость бункера

Квр - коэффициент использования оборудования по времени (0,8)

Кзу - коэффициент учета зимних условий (равный поправочному коэффициенту к нормам времени. Принят условно 1,3)

тогда поток укладки бетонной смеси в смену составит

![]()

Расход электроэнергии для разогрева 1 м3 бетонной смеси определяется по формуле: Wэр = 0,75 ´ (tбр - tбт) квт×ч/м3, где

tбр - температура разогретой бетонной смеси

tбт - температура бетонной смеси после транспортирования

0,75 - коэффициент, учитывающий расход электроэнергии для разогрева 1 м3 бетонной смеси на 1 °С

тогда: Wэр = 0,75 ´ (75 - 10) = 49 квт×ч/м3

Требуемая мощность трансформатора определяется по формуле:

![]()

где Пб - поток бетонной смеси в смену

Wэр - расход электроэнергии для разогрева 1 м3 бетонной смеси

8 - количество часов в смену

Квр - коэффициент использования оборудования по времени. Принимаем 0,9

cosj - при отдельном трансформаторе = 1,

тогда:

![]()

1 - площадка для установки электроразогрева бетонной смеси;

2 - бункер разогрева;

3 - ограждение;

4 - перемычки медные;

5 - ворота;

6 - калитка;

7 - настил деревянный;

8 - электроды;

9 - помещение дежурного электрика;

10 - контур заземления;

11 - прожектор ПЗС-35;

12 - кабель силовой ШРПС-4´15 мм2;

13 - токопроводящий кабель;

14 - кабель силовой 2 (КРТП-3´10 + 1´35) от РП;

15 - КB - конечный выключатель;

16 - предупредительный сигнал;

17 - временная автодорога.

Рис. 1 Схема организации рабочей зоны при предварительном электроразогреве бетона в бункерах V = l,0 м3

Рис. 2. График нарастания прочности бетона класса В15, В25 на портландцементе марки 400

Рис. 3. График нарастания прочности бетона класса В35 на портландцементе марки 500

Рис. 4. Схема расстановки температурных скважин

1 - монолитная конструкция

2 - утеплитель

3 - пенал из тонкостенной стальной трубки

4 - индустриальное масло

5 - термодатчик

Рис. 5 Установка термодатчика в обогреваемой конструкции

Конструкция опалубки и тепловой защиты

Рис. 6 Конструкции опалубки и тепловой защиты

ЛИТЕРАТУРА

1. СНиП 3.01.01-85* «Организация строительного производства».

2. СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

3. СНиП III-4-80* «Техника безопасности в строительстве».

4. «Технологические правила по производству бетонных работ в зимнее время с использованием предварительного электрообогрева бетонной смеси» Белорусский Политехнический институт. Комбинат «Минскстрой».

5. Руководство по зимнему бетонированию с применением метода термоса НИИЖБ Госстроя СССР, Москва, Стройиздат, 1975 г.

6. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера, ЦНИИОМТП Госстроя СССР, Москва, Стройиздат, 1982 г.

7. Рекомендации по технологии возведения конструкций из монолитного бетона и железобетона на объектах ПСО Моспромстроя. ПКТИпромстрой ПСО Моспромстрой. Москва 1989 г.

|

|