|

||||||||||||||||||||||||

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛСКИЙ

ИНСТТУТ ПО МОНТАЖНЫМ И СПЕЦИАЛЬНЫМ

СТРОИТЕЛЬНЫМ РАБОТАМ (ВНИИмонтажспецстрой)

МИНМОНТАЖСПЕЦСТРОЯ СССР

ПОСОБИЕ

по расчету

на прочность

технологических

стальных

трубопроводов

на Ру до 10 Мпа

(к СН 527-80)

Утверждено

приказом ВНИИмонтажспецстроя

от 4 сентября 1986 г. №41 ОД

Москва

Центральный институт

типового проектирования

1989

Рекомендовано к изданию решением секции конструкций, технологии и механизации монтажных работ научно-технического совета ВНИИмонтажспецстроя Минмонтажспецстроя СССР.

Устанавливает нормы и методы расчета на прочность технологических стальных трубопроводов, разработка которых осуществляется в соответствии с «Инструкцией по проектированию технологических стальных трубопроводов Ру до 10Мпа» (СН527-80).

Для инженерно-технических работников проектных и строительных организаций.

При пользовании Пособием следует учитывать утвержденные изменения строительных норм и правил и госдарственных стандартов, публикуемые в журнале «Бюллетень строительной техники», «Сборнике изменений к строительным нормам и правилам» Госстроя СССР и информационном указателе «Государственные стандарты СССР» Госстандарта.

ПРЕДИСЛОВИЕ

Пособие предназначено для расчета на прочность трубопроводов, разрабатываемых в соответствии с «Инструкцией по проектированию технологических стальных трубопроводов Ру до 10 Мпа» (СН527-80) и служащих для транспортирования жидких и газообразных веществ давлением до10 Мпа и температурой от минус 70 до плюс 450 °С.

Приведенные в Пособии методы и расчеты применяются при изготовлении, монтаже, контроле трубопроводов и их элементов в соответствии с ГОСТ 1737-83 по Гост 17380-83, с ОСТ 36-19-77 по ОСТ 36-26-77, с ОСТ 36-41-81 по ОСТ 36-49-81, с ОСТ 36-123-85 и СНиП 3.05.05.-84.

Пособие не распространяется на трубопроводы, прокладываемые в районах с сейсмичностью 8 баллов и более.

Основные буквенные обозначения величин и индексы к ним приведены в прил. 3 в соответствии с СТ СЭВ 1565-79.

Пособие разработано институтом ВНИИмонтажспецстрой Минмонтажспецстроя СССР (д-р техн. наук Б.В. Поповский, кандидаты техн. наук Р.И. Тавастшерна, А.И. Бесман, Г.М. Хажинский).

1. ОБЩИЕ ПОЛОЖЕНИЯ

РАСЧЕТНАЯ ТЕМПЕРАТУРА

1.1. Физические и механические характеристики сталей следует определять по расчетной температуре.

1.2. Расчетную температуру стенки трубопровода следует принимать равной рабочей температуре транспортируемого вещества в соответствии с проектной документацией. При отрицательной рабочей температуре за расчетную температуру следует принимать 20°С и при выборе материала учитывать допустимую для него минимальную температуру.

РАСЧЕТНЫЕ НАГРУЗКИ

1.3. Расчет на прочность элементов трубопроводов следует производить по расчетному давлению Р с последующей проверкой на действие дополнительных нагрузок, а также с проверкой на выносливость при выполнении условий п. 1.18.

1.4. Расчетное давление следует принимать равным рабочему давлению в соответствии с проектной документацией.

1.5. Расчетные дополнительные нагрузки и соответствующие им коэффициенты перегрузок следует принимать по СНиП 2.01.07-85. Для дополнительных нагрузок, не приведенных в СНиП 2.01.07-85, коэффициент перегрузки следует принимать равным 1,2. Коэффициент перегрузки для внутреннего давления следует принимать равным 1,0.

РАСЧЕТ ДОПУСКАЕМОГО НАПРЯЖЕНИЯ

1.6. Допускаемое напряжение [s] при расчете элементов и соединений трубопроводов на статическую прочность следует принимать по формуле

![]()

. (1)

. (1)

1.7. Коэффициенты запаса прочности по временному сопротивлению nb, пределам текучести ny и длительной прочности nz следует определять по формулам:

![]() ny = nz =

1,30g; (2)

ny = nz =

1,30g; (2)

nb = 2,1g. (3)

1.8. Коэффициент надежности g трубопровода следует принимать по табл. 1.

|

Транспортируемые вещества |

Коэффициенты надежности g для трубопроводов категорий |

||

|

|

I, II |

III,IV |

V |

|

Газы всех групп, сжиженные газы, вещества группы А |

1,25 |

1,15 |

1,10 |

|

Вещества групп Б и В, кроме газов |

1,15 |

1,05 |

1,00 |

1.9. Допускаемые напряжения для марок стали, указанных в ГОСТ 356-80, следует определять по формуле:

![]() , (4)

, (4)

где [s20] - определяется в соответствии с п.1.6

с учетом характеристик ![]() и

и ![]() ;

;

At - температурный коэффициент, определяемый по табл.2.

Таблица 2

|

Марка стали |

Расчетная температура td, °C |

Температурный коэффициент At |

|

Ст3 - по ГОСТ 380-71; 10; 20; 25 - по |

До 200 |

1,00 |

|

ГОСТ 1050-74; 09Г2С, 10Г2С1, 15ГС, |

250 |

0,90 |

|

16ГС, 17ГС, 17Г1С - по ГОСТ 19282-73 |

300 |

0,75 |

|

(всех групп, категорий поставки и |

350 |

0,66 |

|

степеней раскисления) |

400 |

0,52 |

|

|

420 |

0,45 |

|

|

430 |

0,38 |

|

|

440 |

0,33 |

|

|

450 |

0,28 |

|

|

|

|

|

15Х5М - по ГОСТ 20072-74 |

До 200 |

1,00 |

|

|

325 |

0,90 |

|

|

390 |

0,75 |

|

|

430 |

0,66 |

|

|

450 |

0,52 |

|

|

|

|

|

08Х18Н10Т, 08Х22Н6Т, 12Х18Н10Т, |

До 200 |

1,00 |

|

45Х14Н14В2М, 10Х17Н13М2Т, 10Х17Н13М3Т |

300 |

0,90 |

|

08Х17Н1М3Т - по ГОСТ 5632-72; 15ХМ - по |

400 |

0,75 |

|

ГОСТ 4543- 71; 12МХ - по ГОСТ 20072-74 |

450 |

0,69 |

|

|

|

|

|

12Х1МФ, 15Х1МФ - по ГОСТ 20072-74 |

До 200 |

1,00 |

|

|

320 |

0,90 |

|

|

450 |

0,72 |

|

|

|

|

|

20Х3МВФ - по ГОСТ 20072-74 |

До 200 |

1,00 |

|

|

350 |

0,90 |

|

|

450 |

0,72 |

Примечания: 1. Для промежуточных значений температур значение величины At - следует определять линейной интерполяцией.

2. Для углеродистой стали при температурах от 400 до 450 °C приняты средние значения на ресурс 2×105 ч.

КОЭФФИЦИЕНТ ПРОЧНОСТИ

1.10. При расчетах элементов, имеющих отверстия или сварные швы, следует учитывать коэффициент прочности, принимаемый равным наименьшему из значений jd и jw:

j = min[jd, jw]. (5)

1.11. При расчете бесшовных элементов отверстий без отверстий следует принимать j = 1.0.

1.12. Коэффициент прочности jd элемента с отверстием следует определять в соответствии с пп.5.3-5.9.

1.13. Коэффициент прочности сварного шва jw следует принимать равным 1,0 при 100%-ном контроле сварных швов неразрушающими методами и 0,8 - во всех остальных случаях. Допускается принимать другие значения jw с учетом эксплуатации и показателей качества элементов трубопроводов. В частности, для трубопроводов жидких веществ группы В категории V по усмотрению проектной организации допускается принимать jw = 1,0 для всех случаев.

РАСЧЕТНАЯ И НОМИНАЛЬНАЛЬНАЯ ТОЛЩИНА

СТЕНОК ЭЛЕМЕНТОВ

1.14. Расчетную толщину стенки tR элемента трубопровода следует вычислять по формулам разд. 2-7.

1.15. Номинальную толщину стенки t элемента следует определять с учетом прибавки С исходя из условия

t ³ tR + C (6)

с округлением до ближайшей большей толщины стенки элемента по стандартам и техническим условиям. Допускается округление в сторону меньшей толщины стенки, если разница не превышает 3 %.

1.16. Прибавку С следует определять по формуле

С=С1+С2, (7)

где С1 - прибавка на коррозию и износ, принимаемая по нормам проектирования или отраслевым нормативным документам;

С2 - технологическая прибавка, принимаемая равной минусовому отклонению толщины стенки по стандартам и техническим условиям на элементы трубопроводов.

ПРОВЕРКА НА ДОПОЛНИТЕЛЬНЫЕ НАГРУЗКИ

1.17. Проверку на дополнительные нагрузки ( с учетом всех расчетных нагрузок и воздействий) следует производить для всех трубопроводов после выбора их основных размеров.

ПРОВЕРКА НА ВЫНОСЛИВОСТЬ

1.18. Проверку на выносливость следует производить только при совместном выполнении двух условий:

при расчете на самокомпенсацию (второй этап расчета на дополнительные нагрузи)

seq³[s20]; (8)

при заданном числе полных циклов изменения давления в трубопроводе (Nср)

![]() . (9)

. (9)

Величину [sа] следует определять по формуле (8) или (9) прил. 2 при значении Nc = Ncp, вычисленном по формуле

, (10)

, (10)

где s0 = 168/g - для углеродистых и низколегированных сталей;

s0 =240/g - для аустенитных сталей.

2. ТРУБЫ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

РАСЧЕТ ТОЛЩИНЫ СТЕНКИ ТРУБЫ

2.1. Расчетную толщину стенки трубы следует определять по формуле

![]() (11)

(11)

или

![]() . (12)

. (12)

Если задано условное давление Ру, толщину стенки допускается вычислять по формуле

. (13)

. (13)

ВЫЧИСЛЕНИЕ РАСЧЕТНОГО НАПРЯЖЕНИЯ

2.2. Расчетное напряжение от внутреннего давления, приведенное к нормальной температуре, следует вычислять по формуле

![]() (14)

(14)

или

![]() . (15)

. (15)

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

2.3. Допустимое внутреннее давление следует вычислять по формуле

. (16)

. (16)

3. ОТВОДЫ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

РАСЧЕТ ТОЛЩИНЫ СТЕНОК ГНУТЫХ ОТВОДОВ

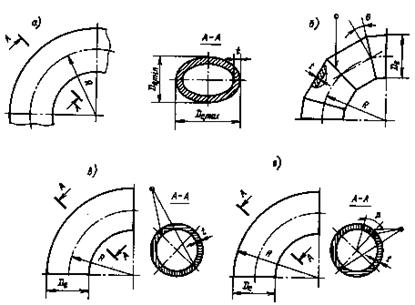

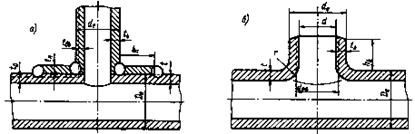

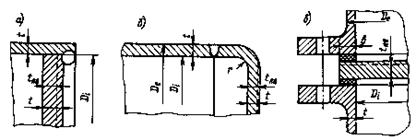

3.1. Для гнутых отводов (черт. 1, а) с R/(De-t)³1,7, не подлежащих проверке на выносливость в соответствии с п.1.19. на расчетную толщину стенок tR1 следует определять в соответствии с п.2.1.

Черт.1. Отводы

а - гнутый; б - секторный; в, г - штампосварные

3.2. В трубопроводах, подлежащих проверке на выносливость в соответствии с п.1.18, расчетную толщину стенок tR1 следует вычислять по формуле

tR1 = k1tR, (17)

где k1 - коэффициент, определяемый по табл. 3.

3.3. Расчетную относительную овальность а0 = 6% следует принимать для стесненной гибки (в ручье, с дорном и т.п.); а0 = 0 - для свободной гибки и гибки с зональным нагревом токами высокой частоты.

Нормативную относительную овальность а следует принимать по стандартам и техническим условиям на конкретные отводы

.

.

Таблица 3

|

|

Значение k1 для аR , равной |

||||||||

|

|

20 |

18 |

16 |

14 |

12 |

10 |

8 |

6 |

4 и менее |

|

0,02 |

2,05 |

1,90 |

1,75 |

1,60 |

1,45 |

1,30 |

1,20 |

1,10 |

1,00 |

|

0,03 |

1,85 |

1,75 |

1,60 |

1,50 |

1,35 |

1,20 |

1,10 |

1,00 |

1,00 |

|

0,04 |

1,70 |

1,55 |

1,45 |

1,35 |

1,25 |

1,15 |

1,05 |

1,00 |

1,00 |

|

0,05 |

1,55 |

1,45 |

1,40 |

1,30 |

1,20 |

1,10 |

1,00 |

1,00 |

1,00 |

|

0,06 |

1,45 |

1,35 |

1,30 |

1,20 |

1,15 |

1,05 |

1,00 |

1,00 |

1,00 |

|

0,07 |

1,35 |

1,30 |

1,25 |

1,15 |

1,10 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,08 |

1,30 |

1,25 |

1,15 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,09 |

1,25 |

1,20 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,10 |

1,20 |

1,15 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,11 |

1,15 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,12 |

1,15 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,13 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,14 |

1,10 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,15 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,16 |

1,05 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

0,17 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

Примечание. Значение k1 для промежуточных значений tR/(De - tR) и aR следует определять линейной интерполяцией.

3.4. При определении номинальной толщины стенки прибавка С2 не должна учитывать утонение на внешней стороне гнутого отвода.

РАСЧЕТ БЕСШОВНЫХ ОТВОДОВ С ПОСТОЯННОЙ ТОЛЩИНОЙ СТЕНОК

3.5. Расчетную толщину стенки следует определять по формуле

tR2 = k2tR, (19)

где коэффициент k2 следует определять по табл. 4.

Таблица 4

|

|

Св. 2,0 |

1,5 |

1,0 |

|

k2 |

1,00 |

1,15 |

1,30 |

Примечание. Значение k2 для промежуточных значений R/(De-tR) следует определять линейной интерполяцией.

РАСЧЕТ ТОЛЩИНЫ СТЕНОК СЕКТОРНЫХ ОТВОДОВ

3.6. Расчетную толщин стенок секторных отводов (черт. 1,б) следует определять по формуле

tR3 = k3tR, (20)

где коэффициент k3 отводов, состоящих из полусекторов и секторов с углом скоса q до 15°, определяемый по формуле

![]() . (21)

. (21)

При углах скоса q >15° коэффициент k3 следует определять по формуле

![]() . (22)

. (22)

3.7. Секторные отводы с углами скоса q >15° следует применять в трубопроводах, работающих в статическом режиме и не требующих проверки на выносливость в соответствии с п. 1.18.

РАСЧЕТ ТОЛЩИНЫ СТЕНОК

ШТАМПОСВАРНЫХ ОТВОДОВ

3.8. При расположении сварных швов в плоскости изгиба (черт.1,в) толщину стенки следует вычислять по формуле

![]() . (23)

. (23)

3.9. При расположении сварных швов на нейтрали (черт. 1,г) расчетную толщину стенки следует определять как наибольшее из двух значений, вычисленных по формулам:

![]() ; (24)

; (24)

![]() . (25)

. (25)

3.10. Расчетную толщину стенки отводов с расположением швов под углом b (черт. 1,г) следует определять как наибольшее из значений tR3 [см. формулу (20)] и значения tR12, вычисленного по формуле

. (26)

. (26)

Таблица 5

|

Гнутые отводы, |

Протяжные и штампованные отводы |

Секторные отводы |

Штампосварные отводы |

||

|

|

|

|

по черт. 1,в |

по черт. 1,г шов на нейтрали |

при расположении швов под углом к нейтрали |

|

k1 - в соответствии с табл. 3 |

k2 - по табл. 4 |

k3 - по формуле (21) или (22) |

|

|

|

Примечание. Значение k3 для штампосварных отводов следует вычислять по формуле (21).

Угол b следует определять для каждого сварного шва, отсчитывая его от нейтрали, как показано на черт. 1,г.

ВЫЧИСЛЕНИЕ РАСЧЕТНОГО НАПРЯЖЕНИЯ

3.11. Расчетное напряжение в стенках отводов, приведенное к нормальной температуре, следует вычислять по формуле

![]() (27)

(27)

или

![]() , (28)

, (28)

где значение ki следует определять по табл. 5.

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

3.12. Допустимое внутреннее давление в отводах следует определять по формуле

, (29)

, (29)

где коэффициент ki следует определять по табл. 5.

4. ПЕРЕХОДЫ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

РАСЧЕТ ТОЛЩИНЫ СТЕНКИ

4.11. Расчетную толщину стенки конического перехода (черт. 2,а) следует определять по формуле

![]() (30)

(30)

или

, (31)

, (31)

где jw - коэффициент прочности продольного сварного шва.

Формулы (30) и (31) применимы, если

a£15° и 0,003£![]() £0,25

£0,25

или

15°<a£45° и 0,003£![]() £0,15

£0,15

и

.

.

Черт. 2. Переходы

а - конический; б - эксцентрический

4.2. Угол наклона образующей a следует вычислять по формулам:

для конического перехода (см. черт. 2,а)

![]() ; (32)

; (32)

для эксцентрического перехода (черт.2,б)

![]() . (33)

. (33)

4.3. Расчетную толщину стенки переходов, штампованных из труб, следует определять как для труб большего диаметра в соответствии с п.2.1.

4.4. Расчетную толщину стенки переходов, штампованных из листовой стали, следует определять в соответствии с разд.7.

ВЫЧИСЛЕНИЕ РАСЧЕТНОГО НАПРЯЖЕНИЯ

4.5. Расчетное напряжение в стенке конического перехода, приведенное к нормальной температуре, следует вычислять по формуле

![]() (34)

(34)

или

. (35)

. (35)

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

4.6. Допустимое внутреннее давление в переходах следует вычислять по формуле

. (36)

. (36)

5. ТРОЙНИКОВЫЕ СОЕДИНЕНИЯ ПОД

ВНУТРЕННИМ ДАВЛЕНИЕМ

РАСЧЕТ ТОЛЩИНЫ СТЕНКИ

5.1. Расчетную толщину стенки магистрали (черт. 3,а) следует определять по формуле

![]() (37)

(37)

или

(38)

(38)

Черт. 3. Тройники

а - сварной; б - штампованный

5.2. Расчетную толщину стенки штуцера следует определять в соответствии с п.2.1.

РАСЧЕТ КОЭФФИЦИЕНТА ПРОЧНОСТИ МАГИСТРАЛИ

5.3. Расчетный коэффициент прочности магистрали следует вычислять по формуле

, (39)

, (39)

где t ³ t7 +C.

При определении SА площадь наплавленного металла сварных швов допускается не учитывать.

5.4. Если номинальная толщина стенки штуцера или присоединенной трубы равна t0b + С и отсутствуют накладки, следует принимать SА= 0. В этом случае диаметр отверстия должен быть не более вычисленного по формуле

. (40)

. (40)

Коэффициент недогрузки магистрали или корпуса тройника следует определять по формуле

(41)

(41)

или

(41а)

(41а)

5.5. Укрепляющую площадь штуцера (см. черт. 3,а) следует определять по формуле

![]() . (42)

. (42)

5.6. Для штуцеров, пропущенных внутрь магистрали на глубину hb1 (черт. 4.б), укрепляющую площадь следует вычислять по формуле

Аb2 = Аb1 +Аb. (43)

Величину Аb следует определять по формуле (42), а Аb1 - как наименьшее из двух значений, вычисленных по формулам:

Аb1 = 2hb1(tb -C); (44)

![]() . (45)

. (45)

Черт. 4. Типы сварных соединений тройников со штуцером

а - примыкающим к наружной поверхности магистрали;

б - пропущенным внутрь магистрали

5.7. Укрепляющую площадь накладки Аn следует определять по формуле

Аn = 2bntn. (46)

Ширину накладки bn следует принимать по рабочему чертежу, но не более величины, вычисленной по формуле

![]() . (47)

. (47)

5.8. Если допускаемое напряжение для укрепляющих деталей [s]d меньше [s], то расчетные значения укрепляющих площадей умножаются на [s]d/[s].

5.9. Сумма укрепляющих площадей накладки и штуцера должна удовлетворять условию

SА³(d-d0)t0. (48)

РАСЧЕТ СВАРНОГО ШВА

5.10. Минимальный расчетный размер сварного шва (см. черт. 4) следует принимать по формуле

, (49)

, (49)

но не менее толщины штуцера tb.

РАСЧЕТ ТОЛЩИНЫ СТЕНОК ТРОЙНИКОВ С ОТБОРТОВАННЫМИ ОТВЕРСТИЯМИ

И ВРЕЗНЫМИ СЕДЛОВИНАМИ

5.11. Расчетную толщину стенки магистрали следует определять в соответствии с п.5.1.

5.12. Коэффициент прочности jd следует определять по формуле (39). При этом вместо d следует принимать величину deq (черт. 3.б), подсчитанную по формуле

deq = d + 0,5r. (50)

5.13. Укрепляющую площадь отбортованного участка необходимо определять по

формуле (42), если hb>![]() . При меньших значениях hb

площадь укрепляющего сечения следует определять по формуле

. При меньших значениях hb

площадь укрепляющего сечения следует определять по формуле

Аb = 2hb[(tb - C) - t0b]. (51)

5.14. Расчетная толщина стенки магистрали с врезной седловиной должна быть не менее значения, определенного в соответствии с п.2.1. при j = jw.

ВЫЧИСЛЕНИЕ РАСЧЕТНОГО НАПРЯЖЕНИЯ

5.15. Расчетное напряжение от внутреннего давления в стенке магистрали, приведенное к нормальной температуре, следует вычислять по формуле

(52)

(52)

или

(53)

(53)

Расчетное напряжение штуцера следует определять по формулам (14) и (15).

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

5.16. Допустимое внутреннее давление в магистрали следует определять по формуле

. (54)

. (54)

6. ПЛОСКИЕ КРУГЛЫЕ ЗАГЛУШКИ

ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

РАСЧЕТ ТОЛЩИНЫ ЗАГЛУШКИ

6.1. Расчетную толщину плоской круглой заглушки (черт. 5,а,б) следует определять по формуле

![]() (55)

(55)

или

, (56)

, (56)

где g1 = 0,53 при r =0 по черт.5,а;

g1 = 0,45 по черт.5,б.

Черт. 5. Круглые плоские заглушки

а - пропущенная внутрь трубы; б - приваренная к торцу трубы;

в - фланцевая

6.2. Расчетную толщину плоской заглушки между двумя фланцами (черт.5,в) следует определять по формуле

(57)

(57)

или

. (58)

. (58)

Ширина уплотнительной прокладки b определяется по стандартам, техническим условиям или чертежу.

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

6.3. Допустимое внутреннее давление для плоской заглушки (см. черт. 5,а,б) следует определять по формуле

. (59)

. (59)

6.4. Допустимое внутреннее давление для плоской заглушки между двумя фланцами (см.черт.5,в) следует определять по формуле

. (60)

. (60)

7. ЭЛЛИПТИЧЕСКИЕ ЗАГЛУШКИ

ПОД ВНУТРЕННИМ ДАВЛЕНИМ

РАСЧЕТ ТОЛЩИНЫ БЕСШОВНОЙ ЗАГЛУШКИ

7.1. Расчетную толщину стенки бесшовной эллиптической заглушки (черт.6) при 0,5³ h/De ³0,2 следует вычислять по формуле

![]()

(61)

(61)

или

. (62)

. (62)

Если tR10 получается менее tR при j = 1,0 следует принимать = 1,0 следует принимать tR10 = tR.

Черт. 6. Эллиптическая заглушка

РАСЧЕТ ТОЛЩИНЫ ЗАГЛУШКИ С ОТВЕРСТИЕМ

7.2. Расчетная толщина заглушки с центральным отверстием при d/De - 2t £ 0,6 (черт.7) определяется по формуле

(63)

(63)

или

. (64)

. (64)

Черт. 7. Эллиптические заглушки со штуцером

а - с укрепляющей накладкой; б - пропущенным внутрь заглушки;

в - с отбортованным отверстием

7.3. Коэффициенты прочности заглушек с отверстиями (черт. 7,а,б) следует определять в соответствии с пп. 5.3-5.9, принимая t0 =tR10 и t³ tR11+C, а размеры штуцера - по трубе меньшего диаметра.

7.4. Коэффициенты прочности заглушек с отбортованными отверстиями (черт. 7,в) следует подсчитывать в соответствии с пп. 5.11-5.13. Значение hb следует принимать равным L-l-h.

РАСЧЕТ СВАРНОГО ШВА

7.5. Минимальный расчетный размер сварного шва по периметру отверстия в заглушке следует определять в соответствии с п. 5.10.

ВЫЧИСЛЕНИЕ РАСЧЕТНОГО НАПРЯЖЕНИЯ

7.6. Расчетное напряжение от внутреннего давления в стенке эллиптической заглушки, приведенное к нормальной температуре, определяется по формуле

(65)

(65)

или

. (66)

. (66)

РАСЧЕТ ДОПУСТИМОГО ВНУТРЕННЕГО ДАВЛЕНИЯ

7.7. Допустимое внутреннее давление для эллиптической заглушки определяется по формуле

![]() . (67)

. (67)

ПРИЛОЖЕНИЕ 1

ОСНОВНЫЕ ПОЛОЖЕНИЕ ПОВЕРОЧНОГО РАСЧЕТА ТРУБОПРОВОДА НА ДОПОЛНИТЕЛЬНЫЕ НАГРУЗКИ

РАСЧЕТ ДОПОЛНИТЕЛЬНЫХ НАГРУЗОК

1. Поверочный расчет трубопровода на дополнительные нагрузки следует выполнять с учетом всех расчетных нагрузок, воздействий и реакций опор после выбора основных размеров.

2. Расчет статической прочности трубопровода следует производить в два этапа: на действие несамоуравновешенных нагрузок (внутреннего давления, веса, ветровой и снеговой нагрузок и т.п.) - этап 1, а также с учетом температурных перемещений - этап 2. Расчетные нагрузки следует определять в соответствии с пп. 1.3. - 1.5.

3. Внутренние силовые факторы в расчетных сечениях трубопровода следует определять методами строительной механики стержневых систем с учетом гибкости отводов. Арматура принимается абсолютно жесткой.

4. При определении усилий воздействия трубопровода на оборудование при расчете на этапе 2 необходимо учитывать монтажную растяжку.

РАСЧЕТ НАПРЯЖЕНИЙ

5. Окружные напряжения s от внутреннего давления следует принимать равными расчетным напряжениям, вычисленным по формулам разд. 2-7.

6. Напряжение от дополнительных нагрузок следует подсчитывать по номинальной толщине стенки. Выбранной при расчете на внутреннее давление.

7. Осевые и касательные напряжения от действия дополнительных нагрузок следует определять по формулам:

; (1)

; (1)

![]() .

(2)

.

(2)

8. Эквивалентные напряжения на этапе 1 расчета следует определять по формуле

![]() . (3)

. (3)

9. Эквивалентные напряжения на этапе 2 расчета следует вычислять по формуле

![]() . (4)

. (4)

РАСЧЕТ ДОПУСТИМЫХ ЭКВИВАЛЕНТНЫХ НАПРЯЖЕНИЙ

10. Величина приведенных к нормальной температуре эквивалентных напряжений не должна превышать:

при расчете на несамоуравновешенные нагрузки (этап1)

seq£1,1[s20]; (5)

при расчете на несамоуравновешенные нагрузки и самокомпенсацию (этап 2)

seq£1,5[s20]. (6)

ПРИЛОЖЕНИЕ 2

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПОВЕРОЧНОГО РАСЧЕТА ТРУБОПРОВОДА НА ВЫНОСЛИВОСТЬ

ОБЩИЕ ТРЕБОВАНИЯ К РАСЧЕТУ

1. Метод расчета на выносливость, установленный в настоящем Пособии, следует применять для трубопроводов из углеродистой и марганцовистой сталей при температуре стенки не более 400°С, а для трубопроводов из сталей других марок, перечисленных в табл. 2, - при температуре стенки до 450°С. При температуре стенки свыше 400°С в трубопроводах из углеродистой и марганцовистой сталей расчет на выносливость следует выполнять по ОСТ 108.031.09-85.

2. Расчет на выносливость является поверочным, и его следует выполнять после выбора основных размеров элементов.

3. В расчете на выносливость необходимо учитывать изменения нагрузки за весь период эксплуатации трубопровода. Напряжения следует определять для полного цикла изменения внутреннего давления и температуры транспортируемого вещества от минимального до максимального значений.

4. Внутренние силовые факторы в сечениях трубопровода от расчетных нагрузок и воздействий следует определять в пределах упругости методами строительной механики с учетом повышенной гибкости отводов и условий нагружения опор. Арматуру следует считать абсолютно жесткой.

5. Коэффициент поперечной деформации принимается равным 0,3. Значения температурного коэффициента линейного расширения и модуля упругости стали следует определять по справочным данным.

РАСЧЕТ ПЕРЕМЕННЫХ НАПРЯЖЕНИЙ

6. Амплитуду эквивалентных напряжений в расчетных сечениях прямых труб и отводов с коэффициентом l³1,0 следует определять по формуле

![]() , (1)

, (1)

где szMN и t вычисляются по формулам (1) и (2) прил. 1.

7. Амплитуду эквивалентного напряжения в отводе с коэффициентом l<1,0 следует определять как максимальное значение из четырех, вычисленных по формулам:

(2)

(2)

Здесь коэффициент x следует принимать равным 0,69 при Мх>0 и ![]() >0,85,

в остальных случаях - равным 1,0.

>0,85,

в остальных случаях - равным 1,0.

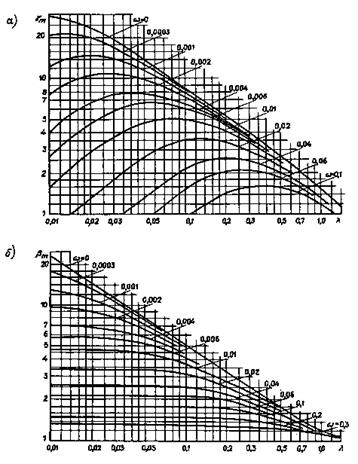

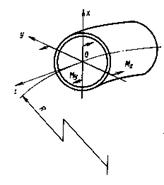

Коэффициенты gm и bm находятся соответственно по черт. 1,а,б, а знаки Мх и Му определяются указанным на черт. 2 положительным направлением.

Величину Meq следует вычислять по формуле

![]() , (3)

, (3)

где aR - определяются в соответствии с п. 3.3. При отсутствии данных о технологии изготовления отводов допускается принимать aR=1,6а.

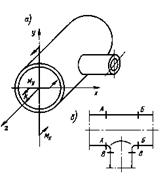

8. Амплитуды эквивалентных напряжений в сечениях А-А и Б-Б тройника (черт. 3,б) следует вычислять по формуле

![]() , (4)

, (4)

где коэффициент x принимается равным 0,69 при szMN>0 и szMN/s<0,82, в остальных случаях - равным 1,0.

Величину szMN следует вычислять по формуле

, (5)

, (5)

где b - угол наклона оси штуцера к плоскости xz (см. черт. 3,а).

Положительные направления изгибающих моментов показаны на черт. 3,а. Значение t следует определять по формуле (2) прил. 1.

9. Для тройника с De/de £ 1,1 следует дополнительно определять в сечениях А-А, Б-Б и В-В (см. черт. 3,б) амплитуду эквивалентных напряжений по формуле

![]() . (6)

. (6)

Величину gm следует определять по черт. 1,а.

Черт. 1. К определению коэффициентов gm (а) и bm (б)

при![]() и

и

Черт. 2. Расчетная схема отвода

Черт. 3. Расчетная схема тройникового соединения

а - схема нагружения;

б - расчетные сечения

РАСЧЕТ ДОПУСКАЕМОЙ АМПЛИТУДЫ ЭКВИВАЛЕНТНОГО НАПРЯЖЕНИЯ

10. Выносливость трубопровода следует считать обеспеченной, если выполняется условие

sa,eq£[sа]. (7)

11. Допускаемую амплитуду напряжений следует подсчитывать по формулам:

для трубопроводов из углеродистой и легированной неаустенитной сталей

![]() ; (8)

; (8)

или трубопроводов из аустенитной стали

![]() . (9)

. (9)

12. Расчетное число полных циклов нагружения трубопровода следует определять по формуле

, (10)

, (10)

где Nc0 - число полных циклов нагружения с амплитудами эквивалентных напряжений sa,eq;

nc - число ступеней амплитуд эквивалентных напряжений sa,ei с числом циклов Nci.

Предел выносливости sа0 следует принимать равным 84/g для углеродистой, неаустенитной стали и 120/g - для аустенитной стали.

ПРИЛОЖЕНИЕ 3

ОСНОВНЫЕ БУКВЕННЫЕ ОБОЗНАЧЕНИЯ ВЕЛИЧИН

At - температурный коэффициент;

Ap - площадь поперечного сечения трубы, мм2;

An, Ab - укрепляющие площади накладки и штуцера, мм2;

а, а0, аR - относительная овальность соответственно нормативная, добавочная, расчетная, %;

bn - ширина накладки, мм;

b - ширина уплотнительной прокладки, мм;

С, С1, С2 - прибавки к толщине стенки, мм;

Di, De - внутренний и наружный диаметры трубы, мм;

d - диаметр отверстия "в свету", мм;

d0 - допускаемый диаметр неукрепленного отверстия, мм;

deq - эквивалентный диаметр отверстия при наличии радиусного перехода, мм;

Et - модуль упругости при расчетной температуре, Мпа;

hb, hb1 - расчетная высота штуцера, мм;

h - высота выпуклой части заглушки, мм;

ki - коэффициент увеличения напряжений в отводах;

L, l - расчетная длина элемента, мм;

Мx, Мy - изгибающие моменты в сечении, Н×мм;

Meq - изгибающий момент от овальности, Н×мм;

N - осевое усилие от дополнительных нагрузок, Н;

Nc, Ncp - расчетное число полных циклов нагружения трубопровода соответственно внутреннего давления и дополнительных нагрузок, внутреннего давления от 0 до Р;

Nc0, Ncp0 - число полных циклов нагружения трубопровода соответственно внутреннего давления и дополнительных нагрузок, внутреннего давления от 0 до Р;

Nci, Ncpi - число циклов нагружения трубопровода соответственно с амплитудой эквивалентного напряжения saei, с размахом колебания внутреннего давления DРi;

nc - число уровней изменения нагрузок;

nb, ny, nz - коэффициенты запаса соответственно по временному сопротивлению, по пределу текучести, по пределу длительной прочности;

Р, [Р], Ру, DРi - внутреннее давление соответственно расчетное, допустимое, условное; размах колебаний i-го уровня, Мпа;

R - радиус кривизны осевой линии отвода, мм;

r - радиус скругления, мм;

Rb, R0,2, ![]() ,

,![]() - временное сопротивление и условный

предел текучести соответственно при расчетной температуре, при комнатной

температуре, Мпа;

- временное сопротивление и условный

предел текучести соответственно при расчетной температуре, при комнатной

температуре, Мпа;

Rz - предел длительной прочности при расчетной температуре, Мпа;

Т - крутящий момент в сечении, Н×мм;

t - номинальная толщина в стенке элемента, мм;

t0, t0b - расчетные толщины стенок магистрали и штуцера при †jw = 1,0, мм;

tR, tRi - расчетные толщины стенок, мм;

td - расчетная температура, °С;

W- момент сопротивления поперечного сечения при изгибе, мм3;

a,b,q - расчетные углы, град;

bm, gm - коэффициенты интенсификации продольных и кольцевых напряжений в отводе;

g - коэффициент надежности;

g1 - расчетный коэффициент для плоской заглушки;

Dmin - минимальный расчетный размер сварного шва, мм;

l - коэффициент гибкости отвода;

x - коэффициент приведения;

SА - сумма укрепляющих площадей, мм2;

s - расчетное напряжение от внутреннего давления, приведенное к нормальной температуре, Мпа;

sa,eq, saei - амплитуда эквивалентного напряжения, приведенная к нормальной температуре, соответственно полного цикла нагружения, i-й ступени нагружения, Мпа;

seq - эквивалентное напряжение, приведенное к нормальной температуре, Мпа;

s0=2sа0 - предел выносливости при отнулевом цикле нагружения, Мпа;

szMN - осевое напряжение от дополнительных нагрузок, приведенное к нормальной температуре, Мпа;

[s], [s20], [s]d - допускаемое напряжение в элементах трубопровода соответственно при расчетной температуре, при нормальной температуре, при расчетной температуре для укрепляющих деталей, Мпа;

t - касательное напряжение в стенке, Мпа;

j, jd, jw - расчетные коэффициенты прочности соответственно элемента, элемента с отверстием, сварного шва;

j0 - коэффициент недогрузки элемента;

w - параметр внутреннего давления.

СОДЕРЖАНИЕ

Предисловие

1. Общие положения

2. Трубы под внутренним давлением

3. Отводы под внутренним давлением

4. Переходы под внутренним давлением

5. Тройниковые соединения под внутренним давлением

6. Плоские круглые заглушки под внутренним давлением

7. Эллиптические заглушки под внутренним давлением

Приложение 1. Основные положения поверочного расчета трубопровода на дополнительные нагрузки.

Приложение 2. Основные положения поверочного расчета трубопровода на выносливость.

Приложение 3. Основные буквенные обозначения величин.

![]()

|

|