|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УСТРОЙСТВА

ГАЗОГОРЕЛОЧНЫЕ

ДЛЯ ОТОПИТЕЛЬНЫХ БЫТОВЫХ ПЕЧЕЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 16569-86

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством жилищно-коммунального хозяйства РСФСР

ИСПОЛНИТЕЛИ

А.И. Ревин (руководитель темы); В.П. Адинсков, канд. техн. наук; Ю.А. Шмагин; Л.Н. Москвинова; А.С. Шубин

ВНЕСЕН Министерством жилищно-коммунального хозяйства РСФСР

Зам. министра Ю.Г. Цыганков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26 июня 1986 г. № 1827

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

УСТРОЙСТВА ГАЗОГОРЕЛОЧНЫЕ ДЛЯ ОТОПИТЕЛЬНЫХ БЫТОВЫХ ПЕЧЕЙ Технические условия Burners for domestic gas heaters. Specifications |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 26 июня 1986 г. № 1827 срок действия установлен

с 01.07.87

до 01.07.92

Настоящий стандарт распространяется на газогорелочные инжекционные устройства (далее - устройства) для отопительных бытовых печей, работающих на природном газе по ГОСТ 5542-78.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Устройства (У) газогорелочные (Г) для отопительных (О) печей (П) - УГОП по характеру эксплуатации подразделяют на три типа:

Н - для непрерывной топки печей;

П - для периодической топки печей;

НП - для непрерывной и периодической топки печей.

1.2. Основные параметры и размеры устройств должны соответствовать указанным в табл. 1.

Таблица 1

|

Норма для типоразмеров |

|||||

|

УГОП-Н-4 |

УГОП-НП-9 |

УГОП-НП-16 УГОП-П-16 |

УГОП-НП-22 УГОП-П-22 |

УГОП-НП-30 УГОП-П-30 |

|

|

1. Номинальная тепловая мощность, кВт |

4,0 |

9,0 |

16,0 |

22,0 |

30,0 |

|

в том числе: |

|

|

|

|

|

|

основной |

|

|

|

|

|

|

горелки |

3,0 |

6,5 |

13,5 |

19,5 |

27,5 |

|

горелки с пониженной мощностью (запальной) |

1,0 |

2,5 |

2,5 |

2,5 |

2,5 |

|

2. Номинальное давление газа, кПа |

1,3 или 2,0 |

||||

|

3. Размер рамки, закладываемой в топливник печи, мм |

(200±5)´(250±5) |

||||

|

4. Размер штуцера для подвода газа: |

|

|

|||

|

условный |

|

|

|||

|

проход, мм |

15 |

20 |

|||

|

резьба присоединительная трубная, цилиндрическая, ГОСТ 6357-81 |

1/2-A |

3/4-А |

|||

|

5. Габаритные размеры, мм, не более: |

|

|

|

|

|

|

длина |

485 |

485 |

485 |

485 |

485 |

|

ширина |

300 |

300 |

380 |

380 |

380 |

|

высота |

250 |

250 |

360 |

360 |

360 |

|

6. Масса, кг, не более |

7 |

8 |

8 |

10 |

10 |

1.3. Присоединительные размеры устройства к рамке должны соответствовать размерам, указанным на черт. 1.

Пример условного обозначения устройства газогорелочного для отопительной бытовой печи для периодической топки с номинальной тепловой мощностью 16 кВт:

Устройство газогорелочное УГОП-П-16 ГОСТ 16569-86

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Устройства должны изготовляться в климатическом исполнении УХЛ категории 4 по ГОСТ 15150-69.

2.3. Конструкцией устройства должна быть обеспечена возможность перевода с непрерывного на периодический режим топки и возможность изменения тепловой мощности основной горелки при работе устройства в периодическом режиме.

Черт. 1

Примечание. Чертеж не определяет конструкцию детали.

2.4. Отклонение от номинальной тепловой мощности устройств не должно превышать ± 5%.

2.5. Требования к конструкции и материалам

2.5.1. Сопла основных горелок должны быть сменными и иметь маркировку диаметра выходного отверстия.

Конструкцией устройства должна быть исключена возможность смены сопел без применения инструмента.

Выходные отверстия сопел должны быть нерегулируемыми.

2.5.2. Конструкцией устройств и входящих в них разъемных соединений должна быть исключена возможность их неправильной сборки и самопроизвольного смещения или разъединения деталей. Одноименные узлы и детали устройств одного типа должны быть взаимозаменяемыми.

2.5.3. Конструкцией устройств должен быть предусмотрен правый и левый подвод газа.

2.5.4. Детали устройств должны быть изготовлены из коррозионно-стойких материалов, устойчивых к механическим, химическим и термическим воздействиям.

Детали, изготовленные из некоррозионно-стойких материалов, должны иметь антикоррозионное покрытие по ГОСТ 9.303-84.

Поверхности деталей, находящихся вне топливника печи, должны иметь защитно-декоративное покрытие, или быть изготовленными из коррозионно-стойких материалов.

2.5.5. Запальная горелка устройства должна зажигаться от спички длиной 45 мм, если нет приспособления для зажигания.

2.6. Требования к качеству сгорания газа

2.6.2. Содержание окиси углерода в продуктах сгорания в пересчете на сухие продукты сгорания (при a = 1,0) не должно быть более 0,05%.

2.6.3. Содержание окислов азота в неразбавленных продуктах сгорания (при a =1) при номинальной тепловой мощности не должно быть более 220 мг/м3.

2.7. Требования к автоматике безопасности

2.7.1. Подача газа к основной горелке должна осуществляться после розжига запальной горелки, но не позднее чем через 60 с.

2.7.2. Автоматика должна обеспечивать отключение подачи газа в устройство не ранее чем через 5 с и не позднее 60 с после погасания запальной горелки и не ранее чем через 10 с и не позднее 60 с при нарушении разрежения в топливнике печи.

2.7.3. При любом отказе автоматики подача газа в устройство должна быть прекращена.

2.7.4. Отключение подачи газа должно осуществляться без дополнительного подвода энергии от внешнего источника.

2.8.1. Установленная безотказная наработка устройств должна быть не менее 5000 ч.

2.8.2. Установленная безотказная наработка автоматики безопасности должна быть не менее 10000 включений.

2.8.3. Полный установленный ресурс работы устройств должен быть не менее 25000 ч.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Устройства в части условий безопасности должны соответствовать требованиям ГОСТ 12.2.003-74.

3.2. Между запальной и основной горелками должна быть надежная огневая связь; время воспламенения газа на основной горелке с момента подачи газа должно быть не более 2 с.

3.3. Время распространения пламени на основной горелке с одной точки по всем отверстиям должно быть не более 2 с.

3.4. Для удобства и безопасности зажигания запальной горелки, а также возможности наблюдения за горением газа в щитке должно быть предусмотрено смотровое окно, закрываемое заслонкой. Через смотровое окно должны быть видны огневые поверхности запальной и основной горелок.

3.5. Температура нагрева поверхностей устройств, не находящихся в печи не должна превышать 100°С.

Температура поверхностей деталей обслуживания не должна превышать температуру помещения более чем на:

35°С - для металлических деталей;

45°С - для керамических деталей;

50°С - для деталей из пластмасс и других материалов с аналогичной теплопроводностью.

3.6. Газопроводящие коммуникации устройств должны быть герметичными.

3.7. Усилие нажатия пусковой кнопки или рычага не должно превышать 30 Н (3 кгс).

3.8. Устройства для непрерывной топки должны иметь тягостабилизаторы.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект устройства должны входить:

горелочное устройство в сборе с автоматикой безопасности (без датчика тяги) 1 шт.;

датчик тяги 1 шт.;

датчик контроля горения или датчик контроля горения и тяги 2 шт.;

рамка 1 шт.;

тягостабилизатор (в соответствии с п. 3.8) 1 шт.

К комплекту прилагается эксплуатационная документация по ГОСТ 2.606-71.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия устройства требованиям настоящего стандарта следует проводить приемо-сдаточные и периодические испытания.

5.2. Приемо-сдаточным испытаниям следует подвергать каждое устройство на соответствие требованиям пп. 2.1, 2.5.4, 2.7.1, 2.7.2, 3.2, 3.3, 3.6, разд. 4, пп. 7.1, 7.2.

5.3. Периодические испытания на соответствие всем требованиям настоящего стандарта следует проводить не реже раза в год не менее чем на трех устройствах, прошедших приемо-сдаточные испытания.

Проверку по п. 2.8 следует проводить раз в три года. Периодические испытания считаются достоверными, если они проведены Государственным испытательным центром газовой аппаратуры (ГИЦ ГА).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Средства измерений

6.1.1. Низшую теплоту сгорания газа следует рассчитывать по составу газа, определяемому методом хроматографического анализа по ГОСТ 22667-82.

6.1.2. Для измерения температуры необходимо пользоваться приборами прямого отсчета с относительной погрешностью в градусах Цельсия:

± 1 - воздуха помещения;

± 2-поверхности;

± 0,5-горючего газа.

6.1.3. Для измерения давления газа необходимо пользоваться манометрами класса точности 0,4.

6.1.4. Для измерения разрежения необходимо пользоваться приборами прямого отсчета или самопишущими с точностью ± 2 Па с возможностью измерения нулевого разрежения.

6.1.5. Масса определяется взвешиванием. Допустимая погрешность взвешивания ±1%.

6.1.6. Объемный расход газа измеряется с точностью ± 2%.

6.1.7. При анализе продуктов сгорания в объемных процентах необходимо пользоваться приборами прямого отсчета или самопишущими с относительной погрешностью ± 2% и диапазоном измерения не менее:

0 - 15% содержания CO2;

0 - 0,3% содержания СО;

0-21% содержания О2.

6.1.8. Длительность испытаний и измерений интервалов времени следует определять с точностью 1 с.

6.1.9. Габаритные размеры следует определять с точностью ± 1 мм.

6.2. Условия проведения испытаний

6.2.1. Периодические испытания следует проводить в помещениях при температуре (20±5)°С, содержании углекислого газа СО2 в воздухе не более 0,2% и относительной влажности воздуха не более 80%.

6.2.2. Размещение контрольно-измерительных приборов должно соответствовать указанному на черт. 2.

Схема размещения контрольно-измерительных приборов

1- кран пробковый проходной; 2 - вентиль регулирующий; 3 - счетчик газовый ГКФ-6; 4 - счетчик газовый ГСБ-400; 5 - мановакуумметр; 6 - термометр; 7 - тягонапоромер; 8 - пробоотборник; 9 - шибер; 10 - устройство горелочное; 11 - регулятор вторичного воздуха; 12 - печь отопительная газовая бытовая

Черт. 2

При испытании устройств используются отопительная печь с внутренними размерами топливника не менее 250´250´380 мм и испытательный стенд, обеспечивающие проверку всех параметров, установленных настоящим стандартом.

6.2.3. При периодических испытаниях соответствие устройств требованиям пп. 2.6.1-2.6.3 следует проверять на газах, указанных в табл. 2. По согласованию с потребителем допускается проводить испытания на эталонном G 20 или природном газе.

Проверку остальных требований стандарта следует проводить на эталонном G 20 или природном газе с низшей теплотой сгорания (35,57±1,78) МДж/м3.

При проведении испытаний на природном газе используется природный газ по ГОСТ 5542-78. Состав природного газа подбирается с содержанием пропана либо азота так, чтобы он имел число Воббе 53,54 МДж/м3 с отклонением не более ± 2%.

Число Воббе W следует определять по формуле

![]() , (1)

, (1)

где Qr - высшая теплота сгорания газа, МДж/м3;

r - плотность газа по воздуху, кг/м3.

Таблица 2

|

Показатель горения |

Теплота сгорания газа, МДж/м3 |

Относительная плотность газа по воздуху |

Число Воббе, МДж/м3 |

Массовая доля газа |

||

|

высшая |

низшая |

|||||

|

Эталонный основной газ (G 20) |

Полнота сгорания, проскок пламени, срыв пламени, наличие коптящих языков пламени |

35,86 |

35,84 |

0,554 |

53,54 |

100% СН4 |

|

Предельный газ (G 21) |

Полнота сгорания |

47,98 |

43,04 |

0,68 |

57,00 |

87% СН4 13% С3Н6 |

|

Предельный газ (G 22) |

Проскок пламени |

30,40 |

27,07 |

0,38 |

48,98 |

65% СН4 35% Н2 |

|

Предельный газ (G 23) |

Срыв пламени |

36,51 |

33,15 |

0,56 |

48,25 |

92,5% СН4 7,5% N2 |

|

Предельный газ (G 24) |

Наличие коптящих языков пламени |

61,00 |

54,20 |

1,33 |

52,88 |

60% С3Н8 40% воздуха |

Примечание. Данные, приведенные в таблице, распространяются на сухой газ при 273 К и 101,3 кПа.

Степени чистоты газов, входящих в состав испытательных газов, должны быть не менее:

99% - N2;

99% - Н2;

96% - СН4;

95% - С3Н6;

95% - С3Н8;

98% - С4Н10

с общим содержанием Н2, СО и О2 не более 1 % и с общим содержанием N2 и CO2 не более 2%.

6.2.4. Давление газа при испытаниях должно соответствовать указанному ниже:

минимальное, кПа ....................................................................................... 0,6;

номинальное, кПа ........................................................................................ 1,3 или 2,0;

максимальное, кПа ...................................................................................... 1,8 или 2,8.

6.2.5. Перед испытанием отопительная печь должна быть в стационарном тепловом режиме, и устройство должно быть настроено на устойчивое горение при поминальном давлении газа и разрежении в топливнике печи (6±2) Па. Не допускается регулировать устройство во время испытаний.

6.3. Проведение испытаний

6.3.1. Проверку устройства на соответствие требованиям пп. 2.1, 2.3, 2.5.1-2.5.4, 3.1, 3.4, 3.8, разд. 4, п. 7.1 следует проверять визуально, сверяя с конструкторской документацией и сертификатами.

6.3.2. Устройства на соответствие пп. 2, 3, 4, 5, 6 табл. 1, пп. 1.3, 2.7.4, 3.7 проверяют путем измерения, взвешивания и сравнения с конструкторской документацией.

6.3.3. Тепловую мощность устройств (п. 1 табл. 1) определяют при номинальном давлении газа и подсчитывают по формуле

![]() (2)

(2)

где N - тепловая мощность, Вт;

Vн - расход газа, приведенный к нормальным условиям, м3/c;

![]() - низшая теплота сгорания газа,

приведенная к нормальным условиям, Дж/м3.

- низшая теплота сгорания газа,

приведенная к нормальным условиям, Дж/м3.

Расход газа Vн, приведенный к нормальным условиям, определяют по формуле

(3)

(3)

где V - расход газа, замеренный счетчиком, м3/c;

Рг - избыточное давление газа в газопроводе перед горелкой, Па;

Рб - атмосферное давление, Па;

Рпар - парциальное давление водяных паров в газе, Па;

tг - температура газа, °С.

6.3.4. Испытание на отрыв пламени (п. 2.6.1) следует проводить на газе G 23 при максимальном давлении и разрежении в топливнике 16 Па не позднее 1 мин после зажигания основной горелки.

Испытания на проскок пламени (п. 2.6.1) следует проводить на газе G 22 при минимальном давлении и разрежении в топливнике 2 Па после часовой работы устройств.

Испытание на наличие коптящих языков (п. 2.6.1) следует проводить на газе G 24 при разрежении в топливнике 2 Па при минимальном и максимальном давлениях газа.

Устойчивость горения определяют визуально.

6.3.5. Содержание окиси углерода СО в сухих неразбавленных продуктах сгорания (п. 2.6.2) определяют при работе устройства на газе G 21, номинальном давлении и разрежении в топливнике 6 Па.

Отбор пробы следует проводить по истечении часа работы устройства в стеклянную или резиновую герметичную тару. Перед отбором пробы свободный объем системы промывают 3-5-кратным объемом продуктов сгорания. Отбор продуктов сгорания проводят перед стабилизатором тяги или шибером на расстоянии не ближе 200 мм. Схемы приборов для отбора проб продуктов сгорания приведены на черт. 1 и 2 справочного приложения.

Содержание окиси углерода в сухих неразбавленных продуктах сгорания СО определяют по формуле

(4)

(4)

где СОпр - содержание окиси углерода в сухих разбавленных продуктах сгорания газа по данным анализа пробы, % по объему;

О2 - содержание кислорода в воздухе помещений, % по объему;

![]() - содержание кислорода в сухих

разбавленных продуктах сгорания по данным анализа пробы, % по объему.

- содержание кислорода в сухих

разбавленных продуктах сгорания по данным анализа пробы, % по объему.

6.3.6. Содержание окислов азота (п. 2.6.3) при работе устройства на газе G 21, номинальном давлении и разрежении в топливнике 6 Па следует определять калориметрическим методом, основанным на измерении интенсивности окраски азотокрасителя в зависимости от концентрации окислов азота. Метод предусматривает предварительное окисление NО и NO2 во время отбора пробы при прохождении ее через окислитель. Порог чувствительности метода - не ниже 4×10-6 %.

Пробы продуктов сгорания для определения окислов азота следует отбирать керамической трубкой в аспираторы с непоглощаемой жидкостью или в сильфонные камеры со скоростью не более 100 мл/мин.

Отбор продуктов сгорания следует проводить перед стабилизатором тяги или шибером не ближе 200 мм от него.

6.3.7. При проведении испытаний автоматики безопасности (пп. 2.7.1-2.7.4) основная горелка должна быть настроена на устойчивое горение при номинальном давлении разрежении в топливнике (6±2) Па. Регулировка автоматики во время испытаний не допускается.

Инерционный период срабатывания автоматики безопасности при зажигании основной горелки (п. 2.7.1) следует определять временем от момента воспламенения газа на запальной горелке до момента воспламенения газа на основной горелке.

Инерционный период срабатывания автоматики безопасности от прекращения подачи газа (п. 2.7.2) измеряют временем от момента погасания запальной горелки до момента погасания основной горелки.

Инерционный период срабатывания автоматики безопасности от нарушения разрежения в топливнике печи (п. 2.7.2) измеряют временем с момента поступления продуктов сгорания в помещение, определяемого по отклонению пламени факела, подносимого к смотровому окну, до момента прекращения поступления газа. Прекращение подачи газа при любом отказе автоматики (п. 2.7.3) проверяют путем имитации неисправностей.

6.3.8. Испытания на надежность (пп. 2.8.1 и 2.8.2) должны проводить при номинальном давлении газа с числом циклов открывания и закрывания запорного устройства не менее 10000 и периодичностью 0,5 мин.

Через каждые 500 циклов проверяют работоспособность датчиков.

Испытания следует проводить по ГОСТ 27.410-83.

6.3.9. Ресурс работы устройств (п. 2.8.3) следует определять при максимальном давлении газа до предельного состояния, характеризуемого невозможностью ремонта основной горелки.

1500 ч работы приравнивают к году службы.

Допускается определять срок службы по результатам подконтрольной эксплуатации или результатам сбора информации в соответствии с ГОСТ 16468-84.

6.3.10. Проверка устойчивости к механическим воздействиям (п. 2.8.4) - по ГОСТ 12997-84.

6.3.11. Время воспламенения газа на основной грелке (п. 3.2) и время распространения пламени по всем огневым отверстиям (п. 3.3) следует определять при минимальном давлении газа измерением времени от момента подачи газовоздушной смеси в основную горелку до начала воспламенения в одной точке и временем распространения пламени с этой точки по всем огневым отверстиям. Проверку зажигания и распространения пламени проводят в холодном и нагретом состояниях.

6.3.12. Проверку температуры нагрева поверхностей деталей устройств (п. 3.5) относительно температуры окружающего воздуха проводят после работы в течение часа при максимальном давлении газа. Измерение проводят в зонах максимального нагрева. Температуру нагрева определяют как разность измеренной температуры и температуры окружающего воздуха, определяемой на расстоянии 0,5 м от печи со стороны установки устройства и 0,5 м от пола.

6.3.13. Герметичность газопроводных коммуникаций (п. 3.6) следует проверять воздухом с избыточным давлением 15 кПа на входе в устройство в два этапа:

герметичность газовых коммуникаций при открытом запорном устройстве автоматики безопасности, открытых газовых кранах, закрытых соплах основной и запальной горелок и закрытых датчиках тяги и пламени. Утечка воздуха не должна превышать 100 см3/ч;

герметичность кранов при открытом запорном устройстве клапана безопасности, закрытом кране и сопле запальной горелки. Утечка воздуха не должна превышать 70 см3/ч.

Герметичность запорного устройства автоматики безопасности следует проверять при открытых кранах и закрытом запорном устройстве газом G 20 при давлении 1,5 кПа.

Утечка не должна превышать 100 см3/ч.

Утечку газа определяют волюметрическим (по объему) методом, позволяющим проводить прямое измерение утечки с отклонением 0,03 см3×с-2. Схема прибора приведена на черт. 3 справочного приложения.

При приемо-сдаточных испытаниях проверку герметичности проводят по падению давления. Испытание следует проводить давлением воздуха 10 кПа. Объем вспомогательных полостей, не относящихся к устройству и находящихся под испытательным давлением, не должен превышать 1 дм3. Падение давления не должно превышать 40 Па за 2 мин.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

наименование или товарный знак предприятия-изготовителя;

условное обозначение устройства;

год, месяц выпуска и порядковый номер по системе нумерации предприятия-изготовителя;

надпись «Проверь тягу»;

номинальное давление, Па;

государственный Знак качества по ГОСТ 1.9-67 для устройств, которым в установленном порядке присвоен государственный Знак качества.

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение всего срока службы устройств.

7.2. Маркировка транспортной тары - по ГОСТ 14192-77.

7.3. Металлические части узлов устройств, кроме изготовленных из коррозионно-стойких материалов, должны быть законсервированы по особо жесткой категории условий хранения и транспортирования для группы изделий II-4 ГОСТ 9.014-78.

7.4. Устройства должны быть упакованы в любую тару, обеспечивающую их сохранность при хранении и транспортировании.

Эксплуатационная документация и датчик должны быть уложены в пакет из полиэтиленовой пленки по ГОСТ 10354-82.

7.5. Транспортирование устройств должно быть по группе условий транспортирования 5 ГОСТ 15150-69 транспортом любого вида.

7.6. Хранение устройств должно быть по группе условий хранения 5 ГОСТ 15150-69.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Устройства следует устанавливать в отопительных печах с соответствующей теплоотдачей, указанной в табл. 3.

Таблица 3

|

Теплоотдача печи, кВт, при топке |

||

|

непрерывной |

периодической |

|

|

УГОП-Н-4 |

До 3 |

- |

|

УГОП-НП-9 |

До 6 |

До 1 |

|

УГОП-НП-16 |

‘‘ |

1-2 |

|

УГОП-П-16 |

- |

1-2 |

|

УГОП-НП-22 |

До 6 |

2-3 |

|

УГОП-П-22 |

- |

2-3 |

|

УГОП-ЕП-30 |

До 6 |

3-5 |

|

УГОП-П-30 |

- |

3-5 |

8.2. Устройства (кроме типоразмера УГОП-Н-4) допускается применять в отопительно-варочных печах.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Предприятие-изготовитель гарантирует соответствие устройств требованиям настоящего стандарта при соблюдении условии транспортирования, хранения и эксплуатации.

9.2. Гарантийный срок эксплуатации - 24 мес со дня продажи через розничную торговую сеть, а для внерыночного потребления - со дня получения устройств потребителем.

ПРИЛОЖЕНИЕ

Справочное

Приспособление для отбора проб продуктов сгорания (круглое сечение)

1 - устройство для отбора проб; 2 - канал отвода продуктов сгорания; 3 - термометр; 4 - отверстия диаметром 0,5 мм

Черт. 1

Приспособление для отбора проб продуктов сгорания

(прямоугольное и другие сечения)

1 - устройство для отбора проб; 2 - канал отвода продуктов сгорания; 3 - термометр; 4 - отверстия диаметром 0,5 мм

Черт. 2

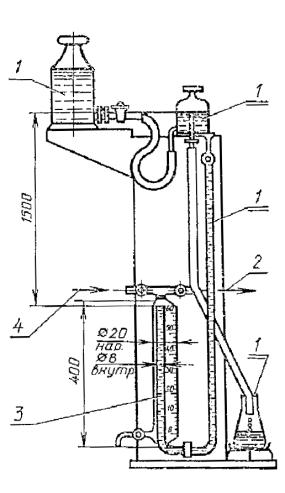

Прибор для

определения объема

вытекающего воздуха при проверке

герметичности газопроводящих коммуникаций

1 - сосуд с водой; 2 - испытываемый прибор; 3 - измерительный

сосуд;

4 - подача сжатого воздуха (газа)

Черт. 3

СОДЕРЖАНИЕ

|

|