|

||||||||||||||||||||||||

МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПОТОЛКИ ПОДВЕСНЫЕ

МЕТОД ИСПЫТАНИЯ НА ОГНЕСТОЙКОСТЬ

НПБ 231-96

МОСКВА 1997

Разработаны Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России.

Внесены и подготовлены к утверждению нормативно-техническим отделом Главного управления Государственной противопожарной службы (ГУГПС) МВД России.

Согласованы с Минстроем России (письмо № 13/149 от 18.03.96 г.).

Утверждены главным государственным инспектором Российской Федерации по пожарному надзору.

Введены в действие приказом ГУГПС МВД России № 22 от 06.05.96 г.

Дата введения в действие 01.06.96 г.

Нормы Государственной противопожарной службы МВД России

ПОТОЛКИ ПОДВЕСНЫЕ

Метод испытания на огнестойкость

SUSPENDED CEILINGS

Fire resistance test method

Дата введения 01.06.1996 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие нормы применяются совместно с ГОСТ 30247.0-94.

1.2. Нормы устанавливают метод испытания на огнестойкость подвесных потолков различных функциональных назначений при стандартных условиях теплового воздействия. Применяются для установления предела огнестойкости подвесных потолков. Предел огнестойкости перекрытий и покрытий с подвесными потолками следует определять по ГОСТ 30247.0-94.

1.3. Нормы применяются для акустических, декоративных, вентиляционных, отопительных, осветительных, огнезащитных подвесных потолков.

Настоящие нормы не устанавливают метод испытания на огнестойкость:

а) Подвесных вспомогательных потолков с открытой ячейкой или жалюзных типов.

б) Вентилируемых покрытий.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах использованы ссылки на следующие стандарты:

ГОСТ 30247.0-94 «Конструкции строительные. Методы испытания на огнестойкость. Общие требования»;

Стандарт ИСО 834-75 «Испытания на огнестойкость - строительные конструкции»;

Стандарт СЭВ 383-87 «Пожарная безопасность в строительстве. Термины и определения».

3. ОПРЕДЕЛЕНИЯ

В настоящих нормах применяют следующие термины:

3.1. Подвесных потолок - горизонтальная конструкция, которая крепится с нижней стороны перекрытия или покрытия крыши на расстоянии не менее 5 мм.

3.2. Огнезащитный подвесной потолок - по стандарту СЭВ 383-87.

3.3. Лицевой элемент - отделочная панель определенных размеров, имеющая различное функциональное назначение и крепящаяся с нижней стороны каркаса подвесного потолка.

3.4. Предел огнестойкости конструкции - по стандарту СЭВ 383-87.

4. СУЩНОСТЬ МЕТОДА ИСПЫТАНИЯ

Сущность метода заключается в определении времени от начала одностороннего теплового воздействия на конструкцию подвесного потолка, в соответствии с настоящими нормами, до наступления одного или последовательно нескольких предельных состояний по огнестойкости конструкции подвесного потолка.

5. СТЕНДОВОЕ ОБОРУДОВАНИЕ

5.1. Испытательная печь с системой подачи и сжигания топлива (далее печь):

- испытательная печь должна обеспечивать возможность испытания конструкции подвесного потолка при требуемых условиях температуры и давления, указанных в настоящих нормах;

- конструкция кладки печи, включая ее наружную поверхность, должна обеспечивать возможность установки и крепления конструкции подвесного потолка, оборудования и приспособлений;

- размеры проема печи для испытания конструкции подвесного потолка должны быть 2,8´3 м; глубина огневого пространства должна быть не менее 0,5 м;

- испытательная печь должна быть оборудована смотровыми окнами для визуального наблюдения за поведением конструкции подвесного потолка в процессе испытания;

- температура в печи и ее отклонения в процессе испытания должны соответствовать требованиям раздела 6 настоящих норм;

- температурный режим печи должен обеспечиваться сжиганием жидкого топлива или газа;

- система сжигания должна быть регулируемой;

- пламя горелок не должно касаться поверхности лицевых элементов конструкции подвесного потолка.

5.2. Приспособление для установки образца на печи, обеспечивающее соблюдение условий его крепления.

5.3. Системы измерения и регистрации параметров, включая оборудование для проведения кино-, фото- или видеосъемок.

а) В процессе испытаний следует измерять и регистрировать параметры среды в огневой камере - температуру и давление.

б) Температура среды в огневой камере печи должна измеряться термоэлектрическими преобразователями (термопарами) не менее чем в пяти местах. При этом на каждые 1,5 кв. м проема печи должно быть установлено не менее одной термопары. Спаянный конец термопары должен устанавливаться на расстоянии 100 мм от поверхности лицевых элементов. Расстояние от спаянного конца термопар до стенок печи должно быть не менее 200 мм.

в) Для регистрации измеряемых температур следует применять приборы с классом точности не менее 1.

г) Приборы, предназначенные для измерения давления в печи и регистрации результатов, должны обеспечивать точность измерения ± 2,0 Па.

д) Измерительные приборы должны обеспечивать непрерывную запись или дискретную регистрацию параметров с интервалом не более 60 с.

5.4. Приборы для измерения деформации конструкции, включая использование оптических приборов.

5.5. Приборы для измерения времени.

6. ТЕМПЕРАТУРНЫЙ РЕЖИМ

Температурный режим в печи в процессе испытания конструкции подвесного потолка по ГОСТ 30247.0-94.

7. ДАВЛЕНИЕ В ОГНЕВОЙ КАМЕРЕ ПЕЧИ

7.1. Во время проведения испытания в печи необходимо поддерживать избыточное давление. Через пять минут после начала испытания давление должно составлять (10 ± 2) Па.

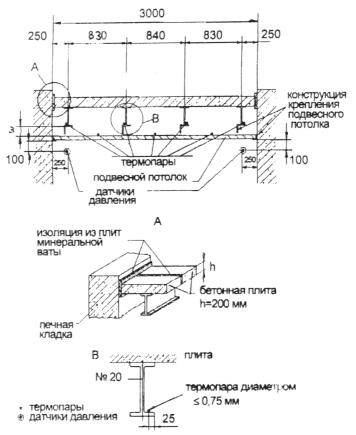

7.2. Места установки датчиков для измерения давления в огневой камере печи при испытании подвесных потолков выбираются в соответствии с приложением А:

- один датчик должен располагаться в середине пролета на расстоянии 100 мм от поверхности лицевых элементов и 250 мм от стенки печи;

- второй датчик должен располагаться аналогично первому, с противоположной стороны печи.

Места размещения приборов для измерения избыточного давления выбираются так, чтобы они не подвергались непосредственному воздействию конвекционных потоков от горелок или газов горения.

8. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

8.1. Образцы для испытаний конструкций должны соответствовать ГОСТ 30247.0-94.

8.2. Образцы для испытаний должны изготавливаться в натуральную величину. Если образцы таких размеров испытать не представляется возможным, то минимальные размеры части потолка должны быть следующие:

- длина конструкции 3 метра;

- ширина конструкции 3 метра.

8.3. Подвесные потолки меньших размеров могут быть испытаны по специальным условиям, которые должны быть оговорены в отчете по испытаниям.

8.4. Образцы для испытаний должны быть укомплектованы в соответствии с технической документацией. Они должны быть оснащены всеми устройствами (подвесками, воздушными каналами, светильниками, материалами изоляции и т.д.), которые используются в конструкции.

8.5. К образцам должен быть приложен необходимый комплект технической документации.

8.6. Испытания проводятся после проверки соответствия сборки конструкции подвесного потолка со схемой сборки, представленной в технической документации. Конструкции, не соответствующие схеме сборки, представленной в технической документации, испытаниям не подлежат.

8.7. Влажность лицевых элементов должна соответствовать техническим условиям и быть динамически уравновешенной с окружающей средой с относительной влажностью (60 ± 15) % при температуре (20 ± 10) °С, если нет других требований.

Влажность определяется непосредственно на лицевом элементе или на его представительной части.

Для получения динамически уравновешенной влажности допускается естественная или искусственная сушка образцов при температуре воздуха, не превышающей 60 °С.

9. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

9.1. Испытания проводятся при температуре окружающей среды в пределах от 1 до 40 °С и при скорости движения воздуха не более 0,5 м/с, если условия применения конструкции подвесного потолка не требуют других условий испытания.

9.2. Подготовка к испытанию включает сборку конструкции подвесного потолка в печи, проверку и отладку систем подачи и сжигания топлива, приборов, расстановку термопар в печи и на образце.

9.3. Схема испытательного блока приведена в приложении А.

9.3.1. Основой конструкции для проведения испытаний являются стальные балки, на которые укладываются железобетонные плиты толщиной (200 ± 50) мм.

9.3.2. Применяются стальные балки двутаврового сечения профиля № 20 по ГОСТ 8239-89 с приведенной толщиной металла 3,5 мм.

Приведенная толщина металла определяется по формуле

![]() ,

,

где F - площадь стального сечения;

П - периметр стального сечения.

9.4. Установка термоэлектрических преобразователей (термопар).

9.4.1. Места установки термопар для измерения температуры при испытании подвесных потолков выбираются в соответствии с приложением А.

На полках каждой из балок устанавливается по три термопары.

Термопары крепятся в нижней части балок, одна термопара размещается в середине балки, а две другие - на расстоянии 750 мм от середины.

Для замера температуры на не обогреваемой поверхности лицевых элементов подвесного потолка термопары размещаются на каждом промежутке между балками (исключая промежуток между балками и стенками печи) в количестве трех штук. Одна из термопар устанавливается в середине, а две другие - на расстоянии 750 мм от середины.

Дополнительные термопары следует устанавливать на не обогреваемой поверхности подвесного потолка, на деталях каркаса и крепления лицевых элементов.

При наличии в образце воздушного канала термопары устанавливаются непосредственно под ним на лицевом элементе.

При испытании огнезащитных подвесных потолков средняя температура на не обогреваемой поверхности плит покрытия определяется как среднее арифметическое показаний не менее пяти термопар. При этом одна термопара располагается в центре, а остальные - в середине прямых, соединяющих центр и углы проема печи.

9.5. В процессе испытания регистрируются следующие показатели:

- снимаются показания термопар с интервалом не более 1 минуты;

- повышение температуры в печи в соответствии с п. 6 настоящих норм;

- давление газов в печи по п. 7 настоящих норм;

- время наступления предельных состояний;

- повышение температуры на не обогреваемой поверхности подвесного потолка;

- время появления и характер развития на образце трещин, щелей (зазоров), отверстий, через которые пламя или горячие газы могут приникать на не обогреваемую поверхность подвесного потолка;

- поведение материалов (взрывообразное разрушение, обугливание, воспламенение, выделение дыма, продуктов горения и т.д.);

- величина деформации и прогиба подвесного потолка;

- время начала разрушения образца или его частей.

9.6. Испытания проводятся до наступления одного или, по возможности, последовательно всех предельных состояний.

10. ПРЕДЕЛЬНЫЕ СОСТОЯНИЯ

10.1. Потеря несущей способности вследствие обрушения конструкции или возникновения предельных деформаций.

Предельные деформации наступают, если прогиб каркаса крепления лицевых элементов достиг величины L/20, где L - пролет, см.

10.3. Потеря теплоизолирующей способности, то есть превышение (приращение) температуры на не обогреваемой поверхности подвесного потолка в среднем более чем на 140 °С или в любой точке этой поверхности более чем на 180 °С в сравнении с температурой конструкции до испытания.

10.4. Потеря целостности - деформация, обрушение лицевых элементов подвесного потолка.

11. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Предел огнестойкости конструкции подвесного потолка определяется как среднее арифметическое результатов испытаний двух образцов. При этом максимальные и минимальные значения пределов огнестойкости двух испытанных образцов не должны отличаться друг от друга более чем на 20 % (от большего значения). Если результаты отличаются друг от друга более чем на 20 %, должно быть проведено дополнительное испытание, а предел огнестойкости определяется как среднее арифметическое двух меньших значений.

12. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания конструкции подвесного потолка должен содержать следующие данные:

- наименование организации, проводящей испытание;

- наименование заказчика;

- дату и условия испытания, а при необходимости - дату изготовления образцов;

- наименование изделия, сведения об изготовителе, товарный знак и маркировку образца с указанием технической документации на конструкцию;

- обозначение стандарта на метод испытания подвесных потолков;

- эскизы и описание испытанных образцов, данные о контрольных измерениях состояния образцов, физико-механических свойств материалов и их влажности;

- наблюдения при испытании (графики, фотоснимки и т.д.), время начала и конца испытания;

- обработку результатов испытаний, их оценку с указанием вида и характера предельного состояния и предела огнестойкости;

- срок действия протокола.

13. ТЕХНИКА БЕЗОПАСНОСТИ

Требования к технике безопасности при проведении испытаний по ГОСТ 30247.0-94.

ПРИЛОЖЕНИЕ А

(обязательное)

СХЕМА ИСПЫТАТЕЛЬНОГО БЛОКА

СОДЕРЖАНИЕ

|

4. Сущность метода испытания. 2 7. Давление в огневой камере печи. 2 9. Подготовка и проведение испытаний. 3 |

|

|