|

||||||||||||||||||||||||

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЛТЫ И ГАЙКИ

ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

ГАЙКИ ДЛЯ КЛЕММНЫХ И ЗАКЛАДНЫХ

БОЛТОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

ГОСТ 16018-79

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ГАЙКИ

ДЛЯ КЛЕММНЫХ И ЗАКЛАДНЫХ Конструкция и размеры. Nuts for clamp and inserted bolts of rail track fastenings. Design and dimensions. Technical requirements |

ГОСТ (ИСО 6305-4-85) Взамен |

Постановлением Государственного комитета СССР по стандартам от 26 апреля 1979 г. № 1547 срок введения установлен

с 01.01.81

Постановлением Госстандарта от 04.06.92 № 529 снято ограничение срока действия

Настоящий стандарт распространяется на гайки нормальной точности (класс точности В) и грубой точности (класс точности С) для болтов рельсовых скреплений железнодорожного пути.

При поставке гаек для клеммных и закладных болтов рельсовых скреплений на экспорт следует учитывать требования настоящего стандарта и ИСО 6305-4-85 (указанные в приложении).

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1, 3).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

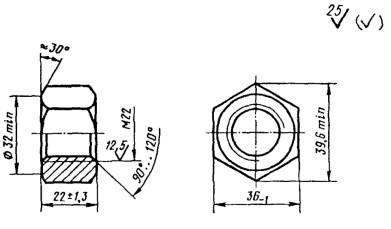

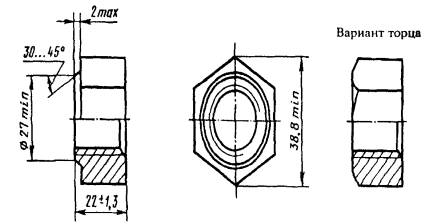

1.1. Конструкция и размеры гаек должны соответствовать указанным на чертеже.

Пример условного обозначения гайки исполнения 1, класса точности В, диаметром резьбы d = 22 мм, с крупным шагом резьбы, с полем допуска 7Н, класса прочности 5, из спокойной стали, с цинковым покрытием толщиной 9 мкм, хроматированным:

Гайка М22 - 7Н.5.019 ГОСТ 16018-79

Исполнение

1

(класс точности В)

Исполнение

2

(класс точности С)

То же, класса точности С, исполнения 2, из автоматной стали без цинкового покрытия:

Гайка С2 М22 - 7Н.5.А ГОСТ 16018-79.

(Измененная редакция, Изм. № 1, 2).

1.2. Допускается изготовление гаек в исполнении 1, высотой 18 и 20 мм по согласованию потребителя с изготовителем.

1.3. Вариант изготовления торца гайки в исполнении 2 устанавливает предприятие-изготовитель.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Гайка должна изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 1759.0-87 по рабочим чертежам, утвержденным в установленном порядке.

2.2. Механические свойства гаек должны соответствовать классу прочности 5 или 6 по ГОСТ 1759.5-87.

2.1, 2.2. (Измененная редакция, Изм. № 2).

2.3. Гайки должны иметь то же покрытие, что и комплектуемые ими болты. Толщина покрытия 9 - 15 мкм. Требования к покрытию - по ГОСТ 9.301-86. По согласованию изготовителя с потребителем гайки могут изготовляться без покрытия.

2.4. Резьба - по ГОСТ 24705-81. После допуска - 7Н по ГОСТ 16093-81.

(Измененная редакция, Изм. № 2).

2.5. Смещение оси отверстия гайки относительно оси симметрии не должно быть более 0,9 мм.

2.6. В гайках в исполнении 2 допускается утяжка металла, приводящая к местному уменьшению высоты ребер не более 3 мм.

2.7. Масса 1000 гаек (справочная):

114 кг - в исполнении 1;

126 кг » » 2.

Примечания:

1. Когда возможно применение гаек как в исполнении 1, так и в исполнении 2, в конструкторской документации должна указываться масса гаек в исполнении 1.

2. Изменение массы 1000 гаек при изменении их высоты на 1 мм не должно быть более 6,5 кг.

2.8. Правила приемки - по ГОСТ 17769-83.

2.9. Методы контроля гаек - по ГОСТ 1759.0-87.

Испытания механических свойств гаек должны проводиться по требованию потребителя по ГОСТ 1759.5-87.

Допуски размеров, формы и расположение поверхностей и методы контроля - по ГОСТ 1759.1-82.

Дефекты поверхности - по ГОСТ 1759.2-82.

(Измененная редакция, Изм. № 1, 2).

2.10. Контроль качества цинкового покрытия - по ГОСТ 9.302-88.

2.11. (Исключен, Изм. № 1).

2.12. Гайки должны быть отгружены в комплекте с болтами для рельсовых скреплений.

Допускается транспортирование гаек как отдельных изделий. В этом случае упаковка гаек и маркировка тары - по ГОСТ 18160-72.

ПРИЛОЖЕНИЕ

Рекомендуемое

ИСО 6305-4-85 «ЖЕЛЕЗНОДОРОЖНЫЕ ДЕТАЛИ - ТЕХНИЧЕСКИЕ УСЛОВИЯ ПОСТАВОК - ЧАСТЬ 4: НЕОБРАБОТАННЫЕ СТАЛЬНЫЕ ГАЙКИ И БОЛТЫ И ВЫСОКОПРОЧНЫЕ ГАЙКИ И БОЛТЫ ДЛЯ СТЫКОВЫХ НАКЛАДОК И ДЕТАЛЕЙ КРЕПЛЕНИЯ»

1. Назначение и область применения

В данной части международного стандарта ИСО 6305-4 указаны требования, касающиеся качества продукции и приемки болтов и гаек, изготовленных из необработанной стали, а также высокопрочных болтов и гаек для стыковых накладок и деталей крепления.

2. Ссылки

ИСО 4759-1 «Допуски на детали крепления. Часть 1. Болты, винты и гайки с диаметрами резьбы в интервале от 1,6 до 150 мм (включая крайние точки) и сорта товара А, В и С».

ГОСТ 1759.1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей».

ГОСТ 1759.4-87 «Болты, винты и шпильки. Механические свойства и методы испытаний».

ГОСТ 1759.5-87 «Гайки. Механические свойства и методы испытаний».

ИСО 965-1 «Метрические резьбы общего назначения. Допуски».

ГОСТ 16093-81 «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором»*.

* Здесь и далее приведены государственные стандарты, которыми необходимо пользоваться до введения в действие соответствующих ИСО в качестве государственных стандартов.

ИСО 2859 «Методы отбора проб и таблицы для контроля по существенным признакам».

ГОСТ 17769-83 «Изделия крепежные. Правила приемки».

3. Условия производства

3.1. Процесс производства стали

Процесс производства стали является прерогативой изготовителя. Однако по требованию заказчика изготовитель указывает в сертификате характер и основные характеристики процесса производства стали, он не может вносить поправки без консультаций с представителем заказчика.

Болты и гайки относят к классам прочности, указанным в таблице и определяемым согласно механическим параметрам, установленным стандартами ГОСТ 1759.4-87 и ГОСТ 1759.5-87.

|

Болты |

Класс прочности |

||||

|

4.6 |

5.6 |

6.8 |

8.8 |

10.9 |

|

|

Гайки |

4/5 |

5 |

6 |

8 |

10 |

3.2. Изготовление

Болты должны изготавливаться из одной заготовки без использования сварки. Головки болтов следует изготовлять путем высадки в горячем или холодном состоянии, а гайки должны подвергаться горячей или холодной формовке. Термообработка болтов и гаек проводится по усмотрению изготовителя. Однако по требованию заказчика изготовитель должен указывать условия термообработки; изготовитель не может вносить поправки, не информируя об этом представителя заказчика.

В рабочем чертеже, представляемом заказчиком, должен указываться тип резьбы, требуемый для болтов и гаек.

В процессе производства изготовитель стали должен применять наилучшие из существующих технологических процессов с тем, чтобы болты соответствовали требованиям настоящего стандарта. Кроме блюмов или слитков можно использовать блюмы, полученные путем непрерывного литья.

3.3. Размеры болтов и гаек и профиль резьбы

3.3.1. Размеры гаек и болтов должны соответствовать существующим международным стандартам.

3.3.2. Типы резьбы должны соответствовать международным стандартам.

3.4. Чертежи и калибры

Один комплект рабочих чертежей должен быть выслан изготовителем заказчику вместе с уведомлением об утверждении договора.

Если это оговорено в заказе, то изготовитель еще до начала производства должен представить два набора проходных и непроходных калибров для контроля размеров.

Только эти наборы используют при контроле.

Один набор калибров должен находиться у заказчика для контроля.

Ответственность за контроль лежит на изготовителе болтов и гаек.

Маркировка и номера чертежей заказчика должны быть выделены на общем фоне, быть достаточно четкими и разборчивыми.

Маркировка производится в соответствии с техническими условиями, указанными в заказе или приложениях к нему.

3.6. Качество

Гайки и болты должны быть изготовлены в соответствии с чертежами, представленными заказчиком. Они не должны иметь дефектов, ухудшающих их эксплуатационные качества.

Любые действия, направленные на сокрытие дефектов, строго воспрещены и могут повлечь за собой отказ от поставляемой продукции.

Если при термической обработке болтов и гаек необходимые механические параметры не достигнуты, может быть проведена дополнительная термообработка. О режиме этой обработки заказчик должен быть уведомлен.

3.7. Допуски

3.7.1. Допуски (не включая допусков на резьбу)

Допуски для гаек и болтов должны соответствовать ИСО 4759-1 и ГОСТ 1759.1-82.

Заказчик должен указывать требуемые поля допусков в заказе.

Если заказчик требует проверки резьбы взамен испытания на завинчивание (п. 4.1.3.1.), он должен в заказе указать поле допуска согласно ИСО 965-1, ГОСТ 16093-81 и ИСО 4759-1, ГОСТ 1759.1-82

4. Условия приемки

Испытаниям и приемочному контролю должны подвергаться готовые изделия.

4.1. Испытания механических свойств

4.1.1. Характер испытаний

Испытания для болтов определяются согласно программе В, указанной в ГОСТ 17594-87. Испытания гаек на выдерживание нагрузки и твердость должны проводиться согласно ГОСТ 1759.5-87.

4.1.2. Метод сортировки

При испытании гаек и болтов должен применяться следующий метод группировки:

одна серия испытаний на партию от 500 - 20000 болтов для стыковых накладок;

одна серия испытаний на партию от 2000 - 100000 стяжных болтов.

4.1.3. Методика испытаний

Испытания болтов должны производиться в соответствии с требованиями ГОСТ 17594-87.

Испытания гаек на выдерживание нагрузки и твердость должны производиться в соответствии с требованиями ГОСТ 1759.5-87. Испытания на завинчивание должны производиться в соответствии с п. 4.1.3.1.

4.1.3.1. Испытания на завинчивание

Гайка должна навинчиваться вручную, без заметного люфта, по крайней мере, в пределах двух третей ее длины. Затем завинчивание должно производиться при помощи гаечного ключа с регулируемым крутящим моментом так, чтобы крутящий момент не превышал 35 Н×м для болтов с диаметром, меньшим или равным 20 мм и 45 Н×м для болтов диаметром более 20 мм.

По требованию заказчика это испытание может быть заменено проверкой поля допуска резьбы, указанного в заказе (п. 3.7.2.).

4.1.4. Обработка результатов испытаний

Испытаниям должны подвергаться изделия, отобранные из партии гаек и болтов, изготовленных в соответствии с настоящим международным стандартом.

План статистического выборочного контроля должен быть предметом согласования между заказчиком и изготовителем.

При согласовании должны учитываться риск, приемочный уровень дефектности, объемы партии и выборки.

Если такого соглашения нет, то отбор проб должен производиться в соответствии с планом выборочного контроля Вальда или, если это возможно, согласно ИСО 2859 и ГОСТ 17769-83. Два плана приемочного контроля имеют практически одни и те же рабочие характеристики, но последовательный план является более экономичным.

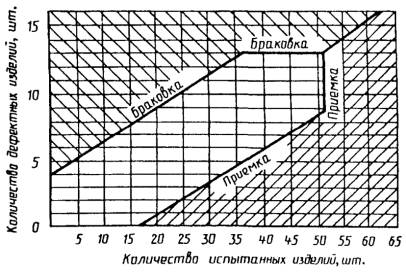

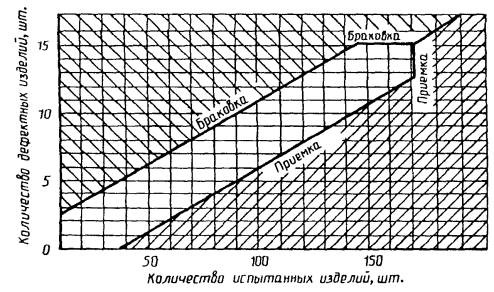

Риск при использовании диаграмм Вальда (черт. 1, 2) определяется следующим образом:

а) для партий, включающих от 500 до 2000 изделий:

1) 10 % - вероятность браковки партии, содержащей 20 % дефектных изделий;

2) 10 % - вероятность приемки партии, содержащей 30 % дефектных изделий;

б) для партий, включающих от 2001 до 100000 изделий:

1) 10 % - вероятность браковки партии, содержащей 10 % дефектных изделий;

2) 10 % - вероятность приемки партии, содержащей 20 % дефектных изделий.

Испытание завершается, когда репрезентативная точка, отражающая протекание испытаний, попадает на диаграмме в зону приемки или в зону браковки.

4.2. Контроль размеров

4.2.1. Характер контрольных проверок

При систематическом контроле размеров проверяются следующие размеры:

диаметр стержня на участке без резьбы;

длина стержня;

размеры граней головки болта;

размеры граней гайки;

высота головки болта и высота гайки;

резьба (по требованию и при замене испытания на завинчивание п. 4.1.3.1).

Другие размеры, указанные на чертежах, приложенных к предложению о заявке, могут быть предметом контроля со стороны заказчика в любое время, но они не подвергаются систематической проверке, оговоренной в п. 4.2.3.

4.2.2. Метод сортировки

Отобранные изделия должны быть распределены на партии с одинаковыми характеристиками. Отобранные пробы должны быть репрезентативными для представленных партий изделий. Объем партии не должен быть меньше 500 изделий, но не должен превышать 20000 изделий в случае болтов для стыковых накладок, а для стяжных болтов не менее 2000 изделий и не более 100000 изделий.

Заказчик имеет право при проверке разбивать партии или группировать их.

Отобранные изделия должны маркироваться заказчиком и эта маркировка должна сохраняться до окончания приемочных испытаний.

4.2.3. Обработка результатов проверки

Если, по крайней мере, один из проверяемых размеров любой гайки или болта выходит за пределы допусков или чистота поверхности гайки и болта не удовлетворяет требованиям п. 3.5, такие болты и гайки считаются дефектной выборкой.

Контрольные проверки размеров должны производиться на изделиях, отобранных из партий гаек и болтов.

План статистического выборочного контроля должен быть предметом согласования между заказчиком и изготовителем. При согласовании должны учитываться риск, приемочный уровень дефектности и объем выборки.

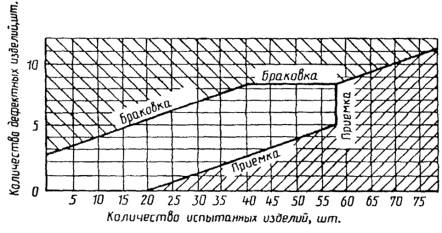

Если такого соглашения нет, то план статистического выборочного контроля должен соответствовать диаграмме Вальда ИСО 2859 или ГОСТ 17769-83. Два плана приемочного контроля имеют практически одни и те же рабочие характеристики, но последовательный план является более экономичным.

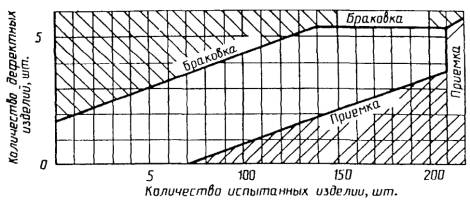

Риск при использовании диаграмм Вальда (черт. 3, 4) определяется следующим образом:

5 % вероятность браковки партии, содержащей 5 % дефектных изделий;

5 % вероятность приемки партии, содержащей 15 % дефектных изделий.

Контрольная проверка завершается, когда репрезентативная точка, отражающая протекание испытаний, попадает на диаграмме в зону приемки или в зону браковки.

В случае браковки изготовитель имеет право отбора изделий из отбракованной партии и подготовить новую партию для приемочных испытаний.

В процессе повторного испытания проверка должна производиться в соответствии с последовательным планом выборочного контроля (черт. 4), обеспечивая заказчику меньшую степень риска.

При условиях, указанных в п. 4.2.4, заказчик имеет право отказаться от контрольной проверки размеров.

4.2.4. Вариант проверки размеров в изделиях, отобранных из партии. Контрольная карта

Если изготовитель использует систему долговременных контрольных карт, одобренную заказчиком, то последний может проводить контроль изделий, отобранных из партий по его желанию. Результаты, занесенные в контрольные карты, затем считаются результатами контрольной проверки.

Согласованию подлежат следующие основные положения, характеризующие систему контрольных карт:

стадии производственного процесса, на которых производится контроль;

объем выборки и частота;

пределы контроля;

количество деталей, выходящее за установленные пределы, допустимое в течение заданного временного интервала.

Контрольные карты должны быть доступны заказчику, который в любое время может проверить правильность применения системы, для этого он может выбирать любой метод.

Контрольные карты должны содержать все данные, позволяющие четко идентифицировать изготовляемые товары. Они должны храниться у изготовителя по меньшей мере до 31 декабря года, следующего за тем, который указан на изделии.

5. Данные, которые должен представить заказчик

Внимание пользователей данной частью стандарта обращается на то, что предложение о заявке должно сопровождаться определением условий применения в дополнение к документам, необходимым при составлении договора. Особенно это касается тех условий, в которых рассматривается применение требований настоящего стандарта.

В заказе должен быть указан вид упаковки, требуемый для поставляемых товаров.

ДИАГРАММЫ ВАЛЬДА

Для партий, содержащих от 500 до 2000 изделий

Черт. 1

Для партий, содержащих от 2000 до 100000 изделий

Черт. 2

Последовательные планы выборочного контроля - метод Вальда

Черт. 3

Для повторно-представленных партий

Черт. 4

Приложение (Введено дополнительно, Изм. № 3).

СОДЕРЖАНИЕ

|

|