|

||||||||||||||||||||||||

МИНИСТЕРСТВО ХЛЕБОПРОДУКТОВ СССР

Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт

«ЦНИИПРОМЗЕРНОПРОЕКТ»

НОРМЫ

технологического проектирования

хлебоприемных предприятий

и элеваторов

ВНТП-05-88

Минхлебопродуктов СССР

УТВЕРЖДЕНЫ:

Минхлебопродуктов СССР

Приказ № 133 от 03.07.89 г.

Москва - 1988 г.

МИНИСТЕРСТВО ХЛЕБОПРОДУКТОВ СССР

ПРИКАЗ

3 июля 1989 г. № 133

Москва

Об утверждении норм технологического проектирования хлебоприемных предприятий и элеваторов (ВНТП-05-88)

1. Утвердить и ввести в действие с 1 января 1990 г. разработанные ЦНИИПромзернопроектом совместно с ВНПО «Зернопродукт» «Нормы технологического проектирования хлебоприемных предприятий и элеваторов (ВНТП-05-68)».

3. ЦНИИТЭИ Минхлебопродукта СССР (т. Кочетову) в первом полугодии 1990 года обеспечить издание типографским способом «Норм технологического проектирования хлебозаготовительных предприятий и элеваторов (ВНТП-05-88).

Заявки следует направлять ПИК ЦНИИТЭИ до 1.10.89 г. с указанием платежных реквизитов и гарантии оплаты.

Министр А.Д. Будыка

Нормы технологического проектирования хлебоприемных предприятий и элеваторов разработаны Центральным ордена Трудового Красного Знамени научно-исследовательским и проектным институтом «ЦНИИПромзернопроект» при участии ВНПО «Зернопродукт».

Главный инженер проекта В.И. Кулик

Начальник отдела ТЭО А.В. Мягков

Ответственные исполнители: Э.С. Рысина

И.И. Майоров

В.А. Фукс

Разделы №№ 2, 3, 5, 6, 7, 8, 13 и 14 выполнены при участии ВНПО «Зернопродукт».

Ответственные исполнители: Д.В. Адексеева

В.Б. Фейденгольд

А.В. Додин

В.В. Ряховская

Внесены ЦНИИПромзернопроектом

Подготовлены к утверждению Минхлебопродуктов СССР

С введением в действие настоящих норм технологического проектирования хлебоприемных предприятий и элеваторов ВНТП-05-88/Минхлебопродуктов СССР утрачивают силу указания технологического проектирования хлебозаготовительных предприятий и элеваторов ВНТП-05-86/Минхлебопродуктов СССР

Нормы технологического проектирования хлебоприемных предприятий и элеваторов

Ведущая проектная организация ЦНИИПромзернопроект

Директор Б.В. Касьянов

Главный инженер проекта В.И. Кулик

Исполнители

Главный специалист Э.С. Рысина

Главный специалист И.И. Майоров

Руководитель группы В.А. Фукс

Организация соисполнитель ВНПО «Зернопродукт»

Исполнители

Заместитель генерального директора, к.т.н. В.А. Резников

Зав. лабораторией технологии и техники элеваторной

промышленности, к.с.-х.н. Л.В. Алексеева

Зав. сектором технологии элеваторной

промышленности, к.т.н. В.Б. Фейденгольд

Научный сотрудник, руководитель работы А.В. Додин

Научный сотрудник В.В. Ряховская

|

Министерство хлебопродуктов СССР |

Нормы технологического проектирования хлебоприемных предприятий и элеваторов |

ВНТП-05-88 Минхлебопродуктов СССР |

|

взамен: |

||

|

ВНТП-05-86 Минхлебопродуктов СССР |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы распространяются на проектирование технологической части вновь строящихся, реконструируемых и технически перевооружаемых предприятий и отдельных сооружений элеваторной промышленности.

Настоящие нормы не распространяется на проектирование семеобрабатывающих заводов и хранилищ травяной муки, которые следует разрабатывать с учетом «Ведомственных норм технологического проектирования заводов и пунктов послеуборочной обработки и хранения продовольственного, фуражного зерна и семян зерновых, зернобобовых, масличных культур и семян трав».

ВНТП-16-86

Госагропром СССР

|

Внесены ЦНИИПромзернопроект Минхлебопродуктов СССР |

Утверждены Министерством хлебопродуктов СССР |

Срок введения в действие |

|

«____» __________ 198__ г. |

«____» __________ 198__ г. |

|

|

Приказ № |

|

1.2. При проектировании, кроме настоящих норм, следует руководствоваться действующими строительными нормами и правилами, санитарными нормами, стандартами, правилами по технике безопасности и взрывопожарной безопасности, технологическими инструкциями и указаниями.

1.3. В настоящих нормах приведены параметры для проектирования зданий и сооружений производственного и производственно-вспомогательного назначения, входящих как в состав предприятий для хранения и обработки зерна, так и отдельных объектов и линий, в том числе:

- рабочее здание элеваторов;

- силосные корпуса;

- устройство для разгрузки и погрузки зерна в железнодорожные вагоны;

- устройство для разгрузки и погрузки зерна в автомобили;

- устройство для разгрузки и погрузки зерна в морские или речные суда;

- сушильно-очистительные башни;

- башни механизации;

- зерновые склады и металлические емкости;

- зерносушилки;

- устройство для контроля и определения качества зерна;

- устройство для определения массы зерна;

- устройство для складирования и отгрузки отходов;

- устройство для обеззараживания зерна;

- помещение социально-бытового назначения.

1.4. Набор сооружений должен соответствовать технологическим задачам, выполняемым конкретным предприятием, а так же обеспечивать необходимые социально-бытовые и санитарно-гигиенические условия работающих.

1.5. Выбор типа элеватора и мощности оборудования его отдельных сооружений должен производиться на основании данных экономического обоснования и технологических изысканий.

1.6. На основании данных экономического обоснования и технологических изысканий, в задании на проектирование должны быть отражены необходимые исходные данные согласно приложению 1.

1.7. На стадии выбора площадки под строительство или обследования реконструируемого действующего предприятия должны устанавливаться исходные данные согласно приложению 2.

1.8. Элеватор, как правило, должен являться центром механизации технологических процессов предприятия.

1.9. При проектировании следует стремиться к блокированию сооружений, входящих в комплекс элеватора, с учетом категории производств и условий обеспечения взрывопожаробезопасности.

1.10. При разработке схем технологических процессов необходимо учитывать возможность применения АСУТП.

1.11. Производственные здания и сооружения элеваторов и хлебоприемных предприятий не отапливаются, за исключением, помещения начальника элеватора, диспетчерской, лаборатории, мастерских, комнаты для приема пищи, санузлов, а также кабин для обогрева обслуживающего персонала.

Режим работы - 3 смены.

По отдельным процессам ориентировочный период и режим работы приведен в таблице Т-1.1.

Таблица Т-1.1

|

Наименование процесса |

Фонды времени |

||

|

Период работы в году (сутки) |

Режим работы (смены) |

||

|

1. |

Приемка зерна из автотранспорта на хлебоприемных предприятиях и элеваторах (осуществляющих заготовки) |

90 |

3 |

|

2. |

Приемка зерна из автотранспорта на элеваторах промышленных предприятий (базисных, перевалочных) |

330 |

3 |

|

3. |

Приемка зерна с железной дороги |

330 |

3 |

|

4. |

Приемка зерна с водного транспорта |

М´30 |

3 |

|

5. |

Сушка зерна: |

|

|

|

а) на хлебоприемных предприятиях и элеваторах (осуществляющих заготовки) |

30 |

3 |

|

|

б) на элеваторах промышленных предприятий (базисных, перевалочных) |

по расчету |

3 |

|

|

6. |

Очистка зерна |

330 |

3 |

|

7. |

Погрузка зерна в железнодорожные вагоны |

330 |

3 |

|

8. |

Погрузка зерна в суда |

М´30 |

3 |

|

9. |

Обмолот кукурузы |

25 |

3 |

|

10. |

Определение качества зерна |

330 |

3 |

|

11. |

Погрузка отходов и пыли в средства перевозки |

110 |

1 |

|

12. |

Обеззараживание зерна на установках с электронными ускорителями |

100 |

3 |

Примечание: Величина М (число месяцев навигации в году) устанавливается материалами изысканий.

1.13. За основной параметр, характеризующий объем выполняемых работ по приемке, отгрузке, обработке и хранению зерна принят расчетный общий комплексный грузооборот, устанавливаемый экономическим обоснованием.

1.13.1. Нормы расхода основных и вспомогательных ресурсов на 1 т расчетного общего комплексного грузооборота не должны превышать:

|

- потребление электроэнергии |

- 4,5 кВт×ч/т (ОКГО) |

|

- металлоемкость технологического оборудования |

- 2,2 кг/т (ОКГО) |

|

- расход тепла на отопление производственных помещений и помещений социально-бытового назначения |

- 1,100 кдж/т (ОКГО) |

|

- расход воды на производственные, социально бытовые и хозяйственные нужды |

- 0,0001 м3/сут/т (ОКГО) |

|

- нормы запаса сырья для промышленных предприятий |

- принимаются по технологическим нормам перерабатывающих заводов |

|

- удельный расход условного топлива на сушку |

- 12.5 кг/пл. т. |

1.14. Уровень механизации и автоматизации технологических процессов на предприятиях и сооружениях для хранения и обработки зерна в зависимости от грузооборота должен быть не ниже показателей приведенных в таблице Т-1.2.

Таблица Т-1.2

|

Расчетный грузооборот т. т. |

Уровень механизации в % Уровень автоматизации |

Наименование предприятий и сооружений |

||||||

|

Элеваторы |

Сушильно-очистительные башни с зерноскладами |

Башни механизации с зерноскладами |

||||||

|

принимающие зерно от хлебосдатчиков |

осуществ. перевалку зерна с одного вида транспорта на др. |

базисные |

промышленных предприятий |

|||||

|

1 |

свыше 500 |

уровень механизации уровень автоматизации |

- |

87,6 |

87,6 |

87,6 |

- |

|

|

- |

60,0 |

60,0 |

60,0 |

|

|

|||

|

2 |

до 500 |

уровень механизации уровень автоматизации |

- |

87,6 |

87,6 |

87,6 |

- |

- |

|

- |

60,0 |

60,0 |

60,0 |

- |

- |

|||

|

3 |

свыше 200 |

уровень механизации уровень автоматизации |

83,2 |

87,6 |

87,6 |

87,6 |

- |

- |

|

58,3 |

60,0 |

60,0 |

60,0 |

- |

- |

|||

|

4 |

до 200 |

уровень механизации уровень автоматизации |

75,5 |

87,6 |

87,6 |

80,0 |

- |

- |

|

52,6 |

60,0 |

60,0 |

58,0 |

- |

- |

|||

|

5 |

свыше 100 |

уровень механизации уровень автоматизации |

70,0 |

82,5 |

82,5 |

75,5 |

- |

- |

|

56,2 |

58,0 |

58,0 |

56,0 |

- |

- |

|||

|

6 |

до 100 |

уровень механизации уровень автоматизации |

64,5 |

80,0 |

80,0 |

75,5 |

- |

- |

|

50,2 |

58,0 |

56,5 |

56,0 |

- |

- |

|||

|

7 |

свыше 50 |

уровень механизации уровень автоматизации |

46,0 |

- |

- |

75,5 |

- |

- |

|

38,0 |

- |

- |

56,0 |

|

- |

|||

|

8 |

до 50 |

уровень механизации уровень автоматизации |

46,0 |

- |

- |

75,5 |

50,0 |

50,0 |

|

38,0 |

- |

- |

56,0 |

25,0 |

25,0 |

|||

Примечание: Уровень механизации и автоматизации в конкретных проектах устанавливается расчетом, в соответствии с методикой, одобренной Минзагом СССР, протокол от 3.06.81 № ИШ 71.

2. ОСНОВНЫЕ РАСЧЕТНЫЕ ПОЛОЖЕНИЯ

2.1. Все исходные и расчетные параметры количества зерна предусматривать в физической массе А = Азачет´Кф,

где А (т) - объем заготовок в физической массе;

Азачет (т) - объем заготовок в зачетной массе;

Кф - коэффициент перевода зачетной массы в физическую.

- для объектов строительства на конкретных площадках - по данным технологических изысканий;

- для типовых проектов - в соответствии с заданием на проектирование:

для колосовых культур - 10, 15, 20, 25 или 30 суток;

для позднеспелых культур: кукуруза в початках и подсолнечник - 25 суток;

рис-зерно - 20 суток.

2.5. При расчете и выборе необходимого оборудования для приемки, обработки и отгрузки зерна руководствоваться следующими основными положениями:

а) выполнение всех операций с зерном, связанных с обработкой транспортных средств, должно осуществляться в сроки, предусмотренные нормативами для применяемых видов транспорта;

б) расчет необходимого количества оборудования производить с учетом возможного совпадения операций по приемке, обработке и отгрузке зерна, диктуемых конкретными условиями работы предприятия, (при необходимости, для проверки расчета, возможно построение графика суточной работы);

д) очистка зерна от примесей, не влияющих на его сохранность может осуществляться после заготовительного периода.

2.7. Необходимую производительность и количество оборудования для приемки зерна, поступающего автотранспортом, определять с учетом коэффициентов суточной - Кс и часовой - Kч неравномерности поступления зерна на предприятие.

При разработке проектов для действующих предприятий Кс и Кч устанавливать технологическими изысканиями. При разработке типовых проектов Кс принимать в зависимости от объема заготовок - А и продолжительности расчетного периода заготовок Пр по таблице Т-2.1

Таблица Т-2.1

|

Продолжительность расчетного периода заготовок Пр, сут. |

|||

|

до 15 |

до 20 |

до 30 |

|

|

до 25 вкл. |

1,7 |

1,6 |

1,6 |

|

св. 25 до 50 вкл. |

1,6 |

1,6 |

1,6 |

|

св. 50 до 100 вкл. |

1,5 |

1,5 |

1,6 |

|

свыше 100 вкл. |

1,4 |

1,5 |

1,6 |

Кч определять в зависимости от максимального суточного поступления - ас по таблице Т-2.2.

![]() Таблица Т-2.2

Таблица Т-2.2

|

до 1 |

до 2 |

до 3 |

до 4 |

до 5 |

до 6 |

до 7 |

св. 7 до 10 |

св. 10 до 13 |

св. 13 |

|

2,9 |

2,3 |

2,0 |

1,9 |

1,8 |

1,7 |

1,6 |

1,5 |

1,4 |

1,3 |

Примечание: Для конкретных объектов, при отсутствии данных для определения Кч - определять этот коэффициент по таблице Т-2.2.

![]() , т/сут.,

, т/сут.,

где А (т) - количество зерна, поступающее от хлебосдатчиков за весь период заготовок;

Кс - коэффициент суточной неравномерности принимать по таблице Т-2.1;

Пр (сут.) - продолжительность расчетного периода заготовок;

0,8 - коэффициент, учитывающий п. 2.4.

2.9. Необходимую производительность и количество оборудования для приемки, послеуборочной обработки зерна на предприятиях определяют с учетом коэффициентов, учитывающих изменение производительности оборудования в зависимости от культуры зерна, его состояния по влажности и засоренности в соответствии с таблицами Т-2.3 и Т-2.4.

Таблица Т-2.3

Коэффициенты изменения производительности оборудования в зависимости от культуры - Кк

Таблица Т-2.4

Коэффициенты изменения производительности оборудования в зависимости от состояния зерна по влажности и засоренности - Квз

|

Влажность зерна, % |

||||||

|

до 15 |

св. 15 до 17 |

св. 17 до 19 |

св. 19 до 22 |

св. 22 до 25 |

свыше 25 |

|

|

Автомобилеразгрузчики |

||||||

|

до 10 |

1,0 |

1,0 |

0,9 |

0,8 |

0,8 |

0,7 |

|

св. 10 |

1,0 |

0,9 |

0,8 |

0,8 |

0,7 |

0,6 |

|

Нории, конвейеры |

||||||

|

до 5 |

1,0 |

1,0 |

0,9 |

0,8 |

0,8 |

0,7 |

|

св. 5 до 10 |

1,0 |

0,9 |

0,9 |

0,8 |

0,8 |

0,7 |

|

св. 10 до 15 |

1,0 |

0,9 |

0,8 |

0,8 |

0,7 |

0,6 |

|

св. 15 |

0,9 |

0,8 |

0,8 |

0,7 |

0,7 |

0,6 |

2.10. При разработке типовых проектов соотношение количества поступающего зерна зерновых культур по влажности и засоренности принимать по таблице Т-2.5.

Таблица Т-2.5.

|

Количество поступающего зерна, % |

|||

|

районы с сырым и влажным зерном |

районы с зерном средней влажности |

районы с сухим зерном |

|

|

Влажность, % |

|

|

|

|

до 15 |

10 |

40 |

60 |

|

св. 15 до 17 вкл. |

10 |

30 |

20 |

|

св. 17 до 22 вкл. |

35 |

30 |

20 |

|

св. 22 до 26 вкл. |

30 |

- |

- |

|

св. 26 |

15 |

- |

- |

|

Засоренность, % |

|

|

|

|

до 1 |

- |

20 |

50 |

|

св. 1 до 3 вкл. |

- |

60 |

45 |

|

св. 3 до 5 |

40 |

10 |

5 |

|

св. 5 |

60 |

10 |

- |

2.11. Устройство для приемки с автотранспорта и обработки зерна проектировать с учетом числа одновременно поступающих партий зерна, устанавливаемых технологическими изысканиями, а также с учетом частичного направления некоторых партий зерна на действующие объекты при проектировании их расширения, реконструкции или технического перевооружения.

2.11.1. Для типовых проектов возможное число партий, поступающих на предприятие в течение расчетного периода заготовок, - Р принять в соответствии с заданием на проектирование или по таблице Т-2.6. в зависимости от объема заготовок - А и периода заготовок Пр.

Таблица Т-2.6.

|

Для районов с продолжительностью расчетного периода заготовок - Пр. сут. |

|||

|

15 |

20 |

30 |

|

|

до 25 |

10 |

10 |

5 |

|

св. 25 до 50 вкл. |

14 |

15 |

8 |

|

св. 50 до 75 вкл. |

18 |

20 |

12 |

|

св. 75 до 100 вкл. |

21 |

25 |

16 |

|

св. 100 |

25 |

30 |

20 |

Примечание: С введением товарной классификации на зерно заготовляемое число партий увеличивается на 30 %.

Число партий зерна, поступающих на предприятия за сутки Рс, в зависимости от объема заготовок - А, продолжительности расчетного периода - Пр и числа партий поступающих за этот период - Р принимать по таблице Т-2.7.

Таблица Т-2.7

|

Продолжительность расчетного периода заготовок Пр, сут. |

||||||||||||||

|

до 15 |

до 20 |

до 30 |

||||||||||||

|

Число партий, поступающих за период заг., Р |

||||||||||||||

|

10 |

15 |

20 |

25 |

10 |

15 |

20 |

25 |

30 |

5 |

10 |

15 |

20 |

30 |

|

|

до 25 вкл. |

3 |

11 |

12 |

13 |

3 |

9 |

9 |

9 |

10 |

3 |

7 |

8 |

8 |

9 |

|

св. 25 до 50 вкл. |

9 |

13 |

15 |

16 |

9 |

11 |

11 |

12 |

12 |

4 |

8 |

9 |

9 |

10 |

|

св. 50 до 100 вкл. |

9 |

14 |

17 |

18 |

9 |

13 |

15 |

16 |

16 |

5 |

9 |

11 |

12 |

13 |

|

св. 100 |

10 |

15 |

19 |

20 |

10 |

15 |

17 |

18 |

18 |

5 |

10 |

13 |

15 |

16 |

2.12. Соотношение величин партий, зерна в зависимости от их числа для типовых проектов принимать по таблице Т-2.8, а для проектов на действующих предприятиях устанавливать технологическими изысканиями.

2.14. Расчетное время работы основного технологического и транспортного оборудования хлебоприемных предприятий и элеваторов следует принимать 24 ч/сутки.

Расчетное время работы зерносушильного оборудования следует принимать из расчета 615 часов в месяц для стационарных зерносушилок. Для передвижных зерносушилок расчетное время работы следует устанавливать по конкретным условиям ее установки в каждом отдельном случае. Для ориентировочных расчетов время работы принимать - 540 часов.

2.15. Принципиальную схему технологических процессов предприятий и сооружений для хранения и обработки зерна см. рис. 1.

Принципиальную схему процесса приемки зерна с автотранспорта см. рис. 2.

2.15.1. При проектировании предприятий для разных условий работы, принципиальная технологическая схема должна быть уточнена с учетом качественной характеристики заготовляемых культур.

Для типовых проектов коэффициенты неравномерности следует принимать:

Км - коэффициент месячной неравномерности - 2;

Кс - коэффициент суточной неравномерности - 2,5;

Таблица Т-2.8

в %

|

Число партий |

||||||||||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

14 |

16 |

13 |

20 |

25 |

30 |

|

|

1 |

84,0 |

70,0 |

63,0 |

55,0 |

49,0 |

44,5 |

40,5 |

37,5 |

35,0 |

30,5 |

27,0 |

24,0 |

21,0 |

19,5 |

16,0 |

15,0 |

|

2 |

16,0 |

20,0 |

22,0 |

24,0 |

24,5 |

24,5 |

24,0 |

23,5 |

23,0 |

21,0 |

20,0 |

18,5 |

16,5 |

15,5 |

13,5 |

13,0 |

|

3 |

|

10,0 |

11,0 |

12,5 |

13,5 |

14,5 |

15,0 |

15,0 |

15,0 |

15,0 |

14,5 |

14,0 |

13,5 |

12,5, |

11,5 |

11,0 |

|

4 |

|

|

4,0 |

5,5 |

6,5 |

8,0 |

9,0 |

10,0 |

10,0 |

10,5 |

10,5 |

10,5 |

10,5 |

10,5 |

10,0 |

9,5 |

|

5 |

|

|

|

3,0 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

7,0 |

7,5 |

8,5 |

8,5 |

8,5 |

8,0 |

8,0 |

|

6 |

|

|

|

|

2,5 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

6,5 |

6,5 |

7,0 |

6,5 |

6,0 |

|

7 |

|

|

|

|

|

2,0 |

2,0 |

2,5 |

3,0 |

4,0 |

4,5 |

5,0 |

5,5 |

5,5 |

5,5 |

6,0 |

|

8 |

|

|

|

|

|

|

1,5 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,0 |

|

9 |

|

|

|

|

|

|

|

1,0 |

1,5 |

2,0 |

2,5 |

2,5 |

3,0 |

3,5 |

4,0 |

4,0 |

|

10 |

|

|

|

|

|

|

|

|

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

2,5 |

3,0 |

3,5 |

|

11 |

|

|

|

|

|

|

|

|

|

1,0 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,0 |

|

12 |

|

|

|

|

|

|

|

|

|

0,5 |

1,0 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|

13 |

|

|

|

|

|

|

|

|

|

|

0,5 |

1,0 |

1,5 |

1,5 |

2,0 |

2,5 |

|

14 |

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

1,0 |

1,0 |

2,0 |

2,0 |

|

15 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

1,0 |

1,0 |

1,5 |

2,0 |

|

16 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

0,5 |

1,0 |

1,5 |

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

0,5 |

1,0 |

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

0,5 |

1,0 |

|

19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

0,5 |

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

0,5 |

0,5 |

|

21 - 25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

26 - 30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

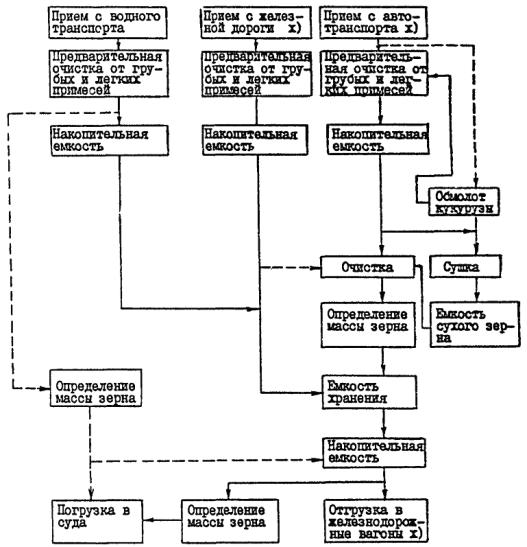

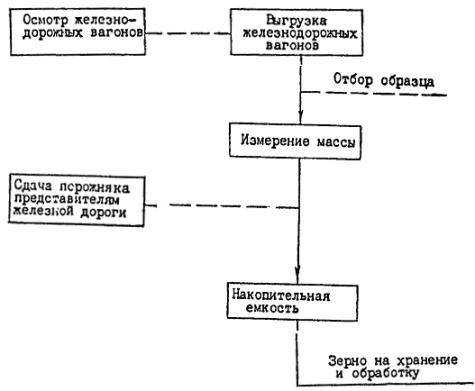

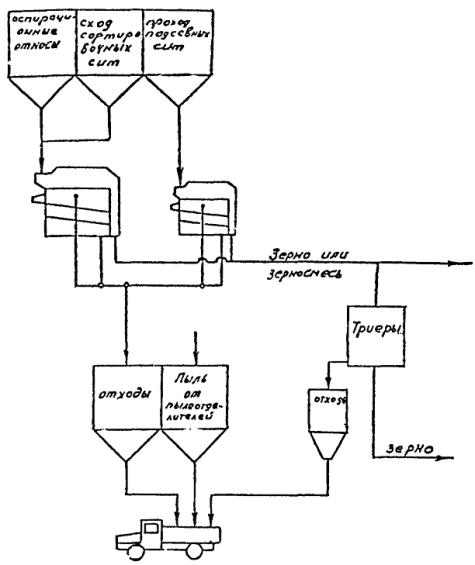

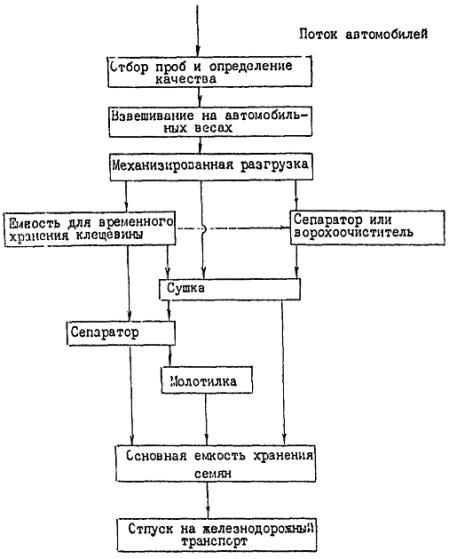

Детализацию схем процессов, обозначенных знаком х), см. на рис. 2, 6, 8

Рис. 1. Принципиальная схема технологических процессов предприятий и сооружений для хранения и обработки зерна

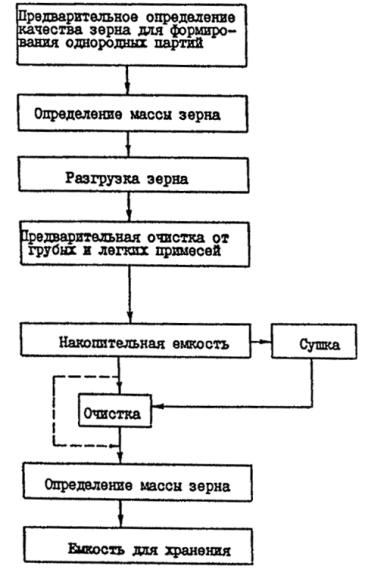

Рис. 2. Принципиальная схема процесса приемки зерна с автотранспорта

На портовых элеваторах предусматривать очистку всего зерна, подлежащего погрузке в суда.

а) сушку в объеме среднесуточного поступления сырого и влажного зерна колосовых культур, бобовых, кукурузы в зерне;

б) сушку в объеме максимального суточного поступления риса-зерна и подсолнечника.

2.20. При проектировании комплекса сооружений элеватора на существующем предприятии необходимую мощность проектируемых приемных и отгрузочных устройств, необходимую производительность зерносушилок и зерноочистительных машин определять с учетом существующей приемной и отгрузочной способности предприятия, производительности существующих стационарных зерносушилок и зерноочистительных машин, их технического состояния и возможности увязки их с проектируемыми сооружениями.

2.21. Для эффективного использования технологического и транспортного оборудования и повышения надежности в работе следует предусматривать накопительные и оперативные емкости.

2.22. Требуемое количество и вместимость накопительных и оперативных емкостей определять в соответствии с п.п. 4.10; 4.11; 5.13; 5.13.1; 5.14; 5.16; 6.13; 6.14; 6.15; 7.10; 9.15; 9.26; 9.28 настоящих норм.

3. УСТРОЙСТВА ДЛЯ КОНТРОЛЯ ЗА КАЧЕСТВОМ ЗЕРНА

3.1. В составе проектируемых предприятий в соответствии с характером и объемом проводимых на предприятии работ с зерном необходимо предусматривать устройство приемных (визировочных), центральных и цеховых лабораторий.

Приемные лаборатории с визировочными площадками располагают перед въездом на территорию предприятия в местах, обеспечивающих установку с одной или двух сторон лаборатории механизированных пробоотборников и удобных для подъезда автотранспорта.

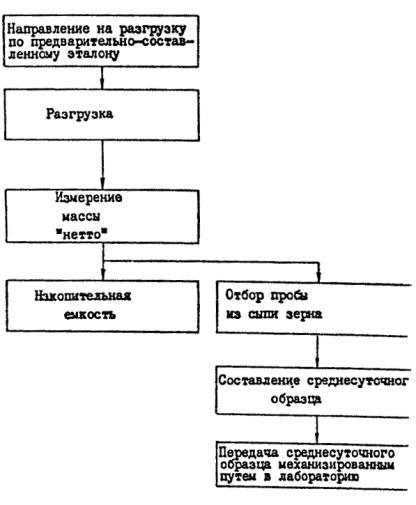

3.2. Если в районе проектируемого объекта применяется прогрессивный метод предварительного определения качества зерна в хозяйствах хлебосдатчиков с составлением образцов-эталонов, приемную лабораторию следует размещать в составе комплекса разгрузочного устройства (для этих условий технологическую схему процесса приемки см. рис. 4).

3.3. Для типовых проектов схема процесса приемки зерна от хлебосдатчиков должна быть указана заданием на проектирование.

3.4. Для контроля за качеством хранящегося, сгружаемого и принимаемого зерна с железнодорожного или водного транспорта следует предусматривать цеховые лаборатории.*

* Примечание: В тех случаях, когда центральная лаборатория территориально расположена вблизи от погрузочных и разгрузочных устройств (не более 300 м), цеховые лаборатории не предусматривать.

3.5. Предприятия, осуществляющие заготовки зерна подразделяются на 6 групп в зависимости от объема заготовок (см. табл. Т-3.2). В зависимости от групп предприятий предусматривать:

3.5.1. Для групп I - II - приемную (визировочную), центральную и цеховые лаборатории. Для III - VI групп - приемную с функциями центральной и при необходимости цеховую лабораторию.

3.6. Для приемной лаборатории количество механизированных пробоотборников и устройств для формирования среднесуточных проб предусматривать с учетом таблицы Т-3.1.

Таблица Т-3.1.

|

Группы предприятий |

|||

|

I - II |

III |

IV - VI |

|

|

Количество механизированных пробоотборников типа А1-УПЗ-А или А1-УПП |

4*) (2´2) |

2**) (1´2) |

1 |

|

Количество У1-УФО-5 с пультом управления |

2 |

1 |

1 |

|

Количество бункеров для среднесуточных проб |

50´2 |

25´2 |

25´2 |

*) по 2 пробоотборника с двух сторон приемной лаборатории.

**) по одному пробоотборнику с двух сторон приемной лаборатории.

3.7. Объемно-планировочные решения помещений и размещение оборудования приемных лабораторий разрабатывать с учетом «Инструкции о работе производственных (технологических) лабораторий предприятий Министерства заготовок СССР № 9-5-79» и «Типовыми проектами организации рабочих мест работников производственных технологических лабораторий хлебоприемных предприятий, баз и элеваторов» (выпуск 1987 г.) в соответствии со схемами на рис. 3 и 4).

3.8. Оснащение всех видов лабораторий оборудованием и приборами следует производить с учетом действующей «Примерной типовой номенклатуры оборудования и инвентаря для производственных (технологических) лабораторий предприятий и организаций Министерства хлебопродуктов СССР» и комплектной поставки комплекта ЛХП1-М1 (Мукачевского завода).

3.9. В приемной лаборатории следует предусматривать механизированную уборку остатков зерна от среднесуточных образцов.

3.10. Примерная численность работников лаборатории дана в разделе 18.

Таблица Т-3.2

Группы предприятий в зависимости от объема заготовок

|

Группы предприятий |

||||||

|

I |

II |

III |

IV |

V |

VI |

|

|

Объем заготовок, тыс. тонн |

св. 65 |

св. 35 до 65 вкл. |

св. 20 до 35 вкл. |

св. 15 до 20 вкл. |

св. 5 до 15 вкл. |

до 5 вкл. |

|

Параметры, соответствующие объему заготовок: |

|

|

|

|

|

|

|

Суточный объем заготовок, тыс. тонн |

св. 4,0 |

св. 2,0 |

св. 1,5 |

св. 1,0 |

|

до 0,5 вкл. |

|

Количество поступающих автомобилей в сутки |

св. 500 |

св. 250 |

св. 150 |

св. 100 |

св. 50 |

до 50 вкл. |

|

Число среднесуточных проб в сутки (с учетом кол-ва зерна, его качества и с учетом количества прикрепленных хлебосдатчиков) |

св. 100 |

св. 70 |

св. 40 |

св. 20 |

св. 10 |

до 10 вкл. |

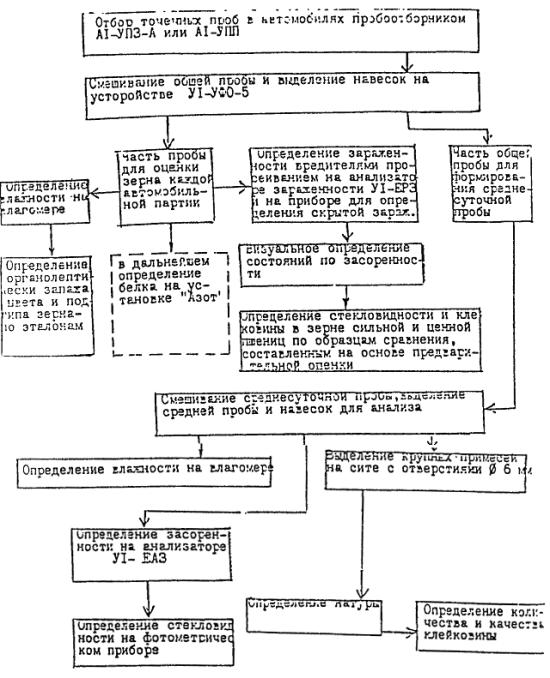

Рис. 3. Примерная схема анализа зерна при его приемке от хлебосдатчиков

Рис. 4. Принципиальная схема процесса приема зерна от хлебосдатчиков с предварительным определением качества зерна в хозяйствах

4. КОЛИЧЕСТВЕННЫЙ УЧЕТ ЗЕРНА

4.1. Измерение массы зерна, перевозимого железнодорожным транспортом, предусматривать в соответствии с требованиями ГОСТ 11013-66 «Зерновые культуры. Норма точности взвешивания».

4.2. Измерение массы зерна на внешних операциях (прием, отгрузка, передача на переработку) рекомендуется производить на весовых аппаратах, обеспечивающих погрешность измерения не более ±0,1 %.

4.3. Измерение массы зерна на внутренних операциях (очистка, сушка, перемещение и т.п.) допускается производить на весовых аппаратах с погрешностью измерения не более ±1,0 %.

4.4. Выбор типа весовых аппаратов и расположение их в технологическом процессе следует предусматривать в соответствии с требованиями ГОСТ 23676-79 «Весы для статического взвешивания. Пределы взвешивания. Метрологические параметры», ГОСТ 24619-81 «Весовые дозаторы дискретного действия, весы и весовые дозаторы непрерывного действия. Пределы взвешивания. Метрологические параметры» и «Инструкции о порядке ведения учета и оформления операций с зерном и продуктами его переработки на предприятиях хлебопродуктов системы Министерства заготовок СССР № 9-1».

4.5. Прогрессивным способом взвешивания является метод прямого измерения массы зерна «нетто». При этом необходимо обеспечить возможность визуального наблюдения за показаниями весов представителя сдатчика или получателя непосредственно с места погрузки или разгрузки зерна. Допускается применение метода двухразового взвешивания («брутто» и «тара») на автомобильных и вагонных весах.

4.6. При определении массы зерна, поступающего автотранспортом, на бункерных весах (в случаях, когда бункерные весы работают в одной технологической линии с автомобилеразгрузчиком) потребное количество и номенклатура весов определяются в зависимости от количества и номенклатуры автомобилеразгрузчиков с учетом технологической схемы и объемно-планировочных решений приемных устройств.

4.7. Количество и производительность весовых аппаратов должна соответствовать производительности технологических линий и транспортных потоков.

![]()

где А (т) - количество зерна, поступающего от хлебосдатчиков за период заготовок;

Пр (сут.) - продолжительность расчетного периода заготовок. Принимается в соответствии с п. 2.3;

Кс, Кч - коэффициенты суточной и часовой неравномерности поступления зерна от хлебосдатчиков принимаются в соответствии с таблицами Т-2.1 и Т-2.2.

Ga (т) - расчетная грузоподъемность автомобилей принимать в соответствии с п. 2.13;

tв (мин) - время, необходимое для двукратного взвешивания одного автомобиля («брутто» и «тара») и оформления документов.

При расчетах рекомендуется принимать время двукратного взвешивания одиночного автомобиля или автомобиля с прицепом за одну установку на платформе весов) - 3 минуты; при взвешивании автопоезда (автомобиль с прицепом) за два приема - 4,7 мин., за три приема - 8,7 мин. Для весов с циферблатной головкой и весопечатающим механизмом это время следует принимать соответственно: 2,5; 3,7; 7,2 минуты.

4.9. Необходимое дополнительное количество автомобильных весов при проектировании расширения действующих предприятий определяется по формуле:

(шт.),

(шт.),

где ![]() (т/ч) - суммарная

пропускная способность существующих автомобильных весов, определять по формуле:

(т/ч) - суммарная

пропускная способность существующих автомобильных весов, определять по формуле:

![]() .

.

Значения остальных величин, входящих в формулу, принимать в соответствии с п. 4.8.

4.10. Вместимость надвесового и подвесового бункеров следует принимать в зависимости от производительности транспортных механизмов, обслуживающих весы, согласно таблице Т-4.1. В отдельных случаях допускается вместо надвесовой емкости предусматривать спаренную установку бункерных весов.

Таблица Т-4.1

|

Производительность транспортных механизмов, подающих зерно на весы, т/ч |

Вместимость бункеров не менее |

||

|

над весами, т |

под весами, т |

||

|

Ковшевые весы с наибольшим пределом взвешивания (НПВ) |

|

|

|

|

- 100 т |

350 |

90 |

|

|

То же - 60 т |

350 |

70 |

|

|

То же - 20 т |

100 и 175 |

30 |

|

|

То же - 10 т |

50 и 100 |

15 |

|

|

Автоматические весы производительностью 100 - 200 т/ч |

175 |

3,0 |

Определяется расчетом в соответствии с п. 4.11 |

|

То же. 40 - 120 т/ч (ДН-1000-2) |

100 |

1,5 |

|

|

То же, до 60 т/ч (ДИ-500) |

50 |

0,75 |

|

4.11. Вместимость бункера под весами для автоматических весов (Ев) следует определять по формуле:

![]() тонн,

тонн,

где tож (мин) - время ожидания при смене партии зерна

tож = tтр + tтел + 1,5 мин;

tтр - время, необходимое для освобождения от зерна транспортных механизмов после весов

![]() ;

;

lт (м) - расстояние от загрузки до сброса зерна с транспортных механизмов определяется объемно-планировочными решениями сооружений;

Gт - производительность транспортных механизмов;

vт (м/c) - скорость перемещения зерна транспортными механизмами после весов;

tтел (мин) - продолжительность перестройки маршрута (например, перемещения разгрузочной тележки, переброса клапана, перемещения поворотной трубы и т.п.)

![]() ;

;

lс (м) - длина транспортного потока после весов определяется объемно-планировочными решениями;

vтел (м/с) - скорость движения тележки надсилосных конвейеров;

x - коэффициент, учитывающий среднюю длину перемещения тележки - принимать x = 0,66;

1,5 мин - время необходимое для переброса, клапана, перемещения поворотной трубы и т.п.

5. ВЫГРУЗКА ЗЕРНА ИЗ АВТОМОБИЛЬНОГО ТРАНСПОРТА (ПОГРУЗКА ЗЕРНА В АВТОМОБИЛИ)

5.1. Разгрузочные устройства технологических линий приемки зерна из автомобильного транспорта должны обеспечивать выгрузку зерна из большегрузных автомобилей, самосвалов и автопоездов без расцепки из расчета обеспечения выгрузки в объеме максимального часового поступления.

5.2. Принципиальную схему приемки зерна от хлебосдатчиков в 2-х вариантах см. рис. 5.

5.3. Объем зерна, поступающий из глубинных элеваторов, в расчет приемной способности хлебоприемного предприятия или элеватора в заготовительный период не включается.

![]() т/ч,

т/ч,

где ач - максимальное суточное поступление зерна от хлебосдатчиков, устанавливаемое в соответствии с п. 3;

Кч - коэффициент часовой неравномерности поступления зерна, устанавливаемый технологическими изысканиями, а для типовых проектов по таблице Т-2.2;

Т - расчетное время подвоза зерна автотранспортом в течение суток - 24 часа.

5.5.1. При разработке проектов приемных устройств для строительства на действующих предприятиях максимальное часовое поступление зерна через проектируемые технологические линии (ачпр.) определять с учетом действующих на предприятии приемных-устройств по формуле:

ачпр. = ач. - ![]() т/ч,

т/ч,

где ач (т/ч) - расчетная часовая приемная способность предприятия в целом (максимально-часовое поступление зерна); определяется согласно п.5.5;

![]() (т/ч) - расчетная

суммарная часовая производительность существующих на предприятии линий приемки

из автомобилей (определяется по материалам технологических изысканий с учетом п. 5.6).

(т/ч) - расчетная

суммарная часовая производительность существующих на предприятии линий приемки

из автомобилей (определяется по материалам технологических изысканий с учетом п. 5.6).

5.6.

Необходимое количество транспортных линий приемки зерна с автомобильного

транспорта - Nл следует определять исходя из

максимально-часового поступления зерна с автомобильного транспорта - ач

и производительности отдельных транспортных линий приемки зерна - Qл при соответствующем числе

партий зерна ![]() , направляемых на каждую технологическую линию по формуле:

, направляемых на каждую технологическую линию по формуле:

![]() штук, при

штук, при ![]() ,

,

где Qл (т/ч) - производительность линии приемки зерна с автотранспорта, устанавливаемая по таблице Т-5.1, п. 5.7;

Кк - коэффициент, учитывающий снижение производительности транспортирующего оборудования при перемещении культур, с натурой, отличающейся от пшеницы (принимать по таблице Т-2.3);

Ксз - коэффициент, учитывающий снижение производительности транспортирующего оборудования при перемещении зерна различного по влажности и засоренности (принимать по таблице Т-2.4);

Рс - количество партий, поступающих в сутки;

1,2 - коэффициент, учитывающий разнотипность средств доставки зерна;

![]() - суммарное число партий,

направляемых на линии в сутки.

- суммарное число партий,

направляемых на линии в сутки.

Пример определения необходимого количества технологических линий см. приложение 3.

5.7.

Производительность линии приемки зерна с автотранспорта (Qл т/ч) в зависимости от

производительности транспортирующего оборудования (Qт), число партий, поступающих на

линию в сутки (![]() ) и средней грузоподъемности автотранспорта (Gа) приведена в таблице Т-5.1.

) и средней грузоподъемности автотранспорта (Gа) приведена в таблице Т-5.1.

Таблица T-5.1

|

Средняя грузоподъемность автотранспорта Gа, т |

||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

|

Производительность транспортирующего оборудования Gт = 100 т/ч |

||||||||

|

а) приемные устройства, передающие зерно в накопительные емкости (tп = 0,05 ч) |

||||||||

|

2 |

82 |

83 |

84 |

84 |

85 |

85 |

86 |

86 |

|

3 |

74 |

75 |

76 |

77 |

78 |

79 |

80 |

81 |

|

4 |

71 |

72 |

73 |

74 |

75 |

76 |

77 |

78 |

|

5 |

69 |

70 |

71 |

72 |

73 |

74 |

75 |

76 |

|

6 |

66 |

67 |

68 |

69 |

70 |

71 |

72 |

73 |

|

б) приемные устройства, передающие зерно на основные нории рабочего здания (tп = 0,1 ч) |

||||||||

|

2 |

62 |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

|

3 |

53 |

55 |

58 |

60 |

62 |

64 |

66 |

63 |

|

4 |

47 |

50 |

52 |

55 |

58 |

61 |

63 |

66 |

|

5 |

43 |

46 |

49 |

52 |

55 |

58 |

61 |

64 |

|

6 |

41 |

44 |

47 |

50 |

53 |

56 |

59 |

62 |

|

Производительность транспортирующего оборудования Gт = 175 т/ч |

||||||||

|

а) приемные устройства, передающие зерно в накопительные емкости (tп = 0,05 ч) |

||||||||

|

2 |

135 |

137 |

138 |

140 |

142 |

144 |

145 |

147 |

|

3 |

124 |

126 |

128 |

130 |

131 |

133 |

135 |

137 |

|

4 |

119 |

121 |

123 |

124 |

126 |

128 |

130 |

131 |

|

5 |

114 |

116 |

117 |

119 |

121 |

123 |

124 |

126 |

|

6 |

112 |

114 |

116 |

117 |

119 |

121 |

123 |

124 |

|

б) приемные устройства, передающие зерно на основные нории рабочего здания (tп = 0,1 ч) |

||||||||

|

2 |

100 |

102 |

103 |

105 |

107 |

109 |

110 |

112 |

|

3 |

81 |

84 |

86 |

89 |

93 |

95 |

98 |

102 |

|

4 |

70 |

74 |

77 |

81 |

84 |

88 |

91 |

95 |

|

5 |

67 |

70 |

74 |

77 |

81 |

84 |

88 |

91 |

|

6 |

63 |

67 |

70 |

74 |

77 |

81 |

84 |

88 |

|

Производительность транспортирующего оборудования Gт = 350 т/ч |

||||||||

|

а) приемные устройства, передающие зерно в накопительные емкости (tп = 0,05 ч) |

||||||||

|

2 |

252 |

256 |

259 |

262 |

266 |

270 |

273 |

277 |

|

3 |

231 |

235 |

233 |

242 |

245 |

249 |

252 |

255 |

|

4 |

217 |

221 |

224 |

228 |

231 |

235 |

238 |

242 |

|

5 |

210 |

214 |

217 |

221 |

224 |

228 |

231 |

235 |

|

6 |

203 |

207 |

210 |

214 |

217 |

221 |

224 |

228 |

|

б) приемные устройства, передающие зерно на основные нории рабочего здания (tп = 0,1 ч) |

||||||||

|

2 |

172 |

179 |

182 |

189 |

196 |

200 |

207 |

214 |

|

3 |

133 |

140 |

147 |

154 |

158 |

165 |

172 |

175 |

|

4 |

119 |

126 |

130 |

133 |

137 |

144 |

147 |

154 |

|

5 |

105 |

112 |

116 |

123 |

126 |

133 |

140 |

147 |

|

6 |

98 |

105 |

112 |

116 |

123 |

130 |

133 |

140 |

Примечание: tп, ч - время, необходимое для переключения маршрута линии при переходе с одной партии на другую.

5.8. Необходимое количество автомобилеразгрузчиков следует определять исходя из количества и производительности технологических линий приемки зерна (в соответствии с п. 5.6) с учетом производительности разгрузчиков.

5.9. Производительность автомобилеразгрузчика следует определять по формуле:

![]() т/ч,

т/ч,

где ![]() (т/ч) - техническая производительность автомобилеразгрузчика

определенной марки, в зависимости от средней грузоподъемности автотранспорта -

определять по таблице Т-5.2 п. 5.10;

(т/ч) - техническая производительность автомобилеразгрузчика

определенной марки, в зависимости от средней грузоподъемности автотранспорта -

определять по таблице Т-5.2 п. 5.10;

Kп - коэффициент снижения технической производительности автомобилеразгрузчика в зависимости от производительности транспортирующего оборудования линии, числа партий, поступающих на линию в сутки и средней грузоподъемности автотранспорта, принимать по таблице Т-5.3 п. 5.11;

Квз - коэффициент изменения производительности автомобилеразгрузчика в зависимости от состояния зерна по влажности и засоренности (принимать по таблице Т-2.4);

1,2 - коэффициент, учитывающий разнотипность средств доставки зерна.

5.10.

Техническая производительность автомобилеразгрузчика (![]() т/ч) в зависимости от средней грузоподъемности

автотранспорта (Gа т) приведена в таблице Т-5.2.

т/ч) в зависимости от средней грузоподъемности

автотранспорта (Gа т) приведена в таблице Т-5.2.

Таблица Т-5.2

|

Средняя грузоподъемность автотранспорта Gа, т |

||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

|

АВС-30, АВС-50м-1, БПФШ-2, БПФШ-3м, У15-УРАГ с АВС-50 |

130 |

160 |

185 |

205 |

220 |

230 |

240 |

250 |

|

У15-УРАГ, У15-УРВС, ГУАР-30м, НПВ-2см-1 |

110 |

140 |

160 |

180 |

195 |

205 |

215 |

220 |

|

ПГА-25, ПГА-25м с АРУ-1 |

135 |

150 |

160 |

170 |

175 |

- |

- |

|

|

ГУАР-15с, ГУАР-15у |

125 |

165 |

- |

- |

- |

- |

- |

- |

5.11.

Коэффициенты снижения производительности автомобилеразгрузчика (Кп)

в зависимости от производительности транспортирующего оборудования (Qт), числа партий, поступающих на

линию в сутки (![]() ) и средней грузоподъемности автотранспорта (Gа) приведены в таблице Т-5.3.

) и средней грузоподъемности автотранспорта (Gа) приведены в таблице Т-5.3.

Таблица Т-5.3

|

Средняя грузоподъемность автотранспорта Gа, т |

||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

|

Производительность транспортирующего оборудования Qт = 100 т/ч |

||||||||

|

2 |

0,89 |

0,79 |

0,74 |

0,72 |

0,72 |

0,71 |

0,71 |

0,70 |

|

3 |

0,84 |

0,73 |

0,69 |

0,66 |

0,66 |

0,65 |

0,65 |

0,64 |

|

4 |

0,81 |

0,71 |

0,66 |

0,64 |

0,64 |

0,63 |

0,63 |

0,62 |

|

5 |

0,80 |

0,69 |

0,64 |

0,62 |

0,61 |

0,61 |

0,60 |

0,60 |

|

6 |

0,79 |

0,67 |

0,63 |

0,60 |

0,59 |

0,59 |

0,58 |

0,58 |

|

Производительность транспортирующего оборудования Qт = 175 т/ч |

||||||||

|

2 |

0,96 |

0,91 |

0,88 |

0,85 |

0,83 |

0,81 |

0,80 |

0,79 |

|

3 |

0,92 |

0,88 |

0,84 |

0,80 |

0,77 |

0,75 |

0,73 |

0,72 |

|

4 |

0,90 |

0,86 |

0,82 |

0,78 |

0,75 |

0,72 |

0,70 |

0,69 |

|

5 |

0,88 |

0,84 |

0,80 |

0,77 |

0,74 |

0,71 |

0,69 |

0,68 |

|

6 |

0,87 |

0,83 |

0,79 |

0,76 |

0,73 |

0,70 |

0,68 |

0,67 |

|

Производительность транспортирующего оборудования Qт = 350 т/ч |

||||||||

|

2 |

0,98 |

0,95 |

0,93 |

0,91 |

0,89 |

0,87 |

0,86 |

0,85 |

|

3 |

0,96 |

0,93 |

0,91 |

0,88 |

0,86 |

0,85 |

0,84 |

0,83 |

|

4 |

0,94 |

0,91 |

0,88 |

0,86 |

0,84 |

0,83 |

0,82 |

0,81 |

|

5 |

0,92 |

0,89 |

0,87 |

0,85 |

0,83 |

0,81 |

0,80 |

0,79 |

|

6 |

0,91 |

0,88 |

0,86 |

0,84 |

0,82 |

0,80 |

0,79 |

0,78 |

Примечание: При поступлении на линию одной партии зерна Кп принимать равным 1.0.

5.12. Если производительность автомобилеразгрузчика ниже производительности приемной линии (Qа < Qл), то следует предусматривать установку двух автомобилеразгрузчиков на одну линию.

5.13. Вместимость приемного бункера под автомобилеразгрузчиком принимать не менее 25 т.

Количество емкостей для каждой приемной линии должно быть не менее количества разнородных партий, предусматриваемых на данной линии.

5.15. Следует предусматривать автоматизированное управление автомобилеразгрузчиками при применении в организации приема зерна жетонной системы направления средств доставки к месту разгрузки.

Количество отгрузочных бункеров следует назначать из расчета погрузки через каждый бункер не более 20 т/ч.

5.17. Для разгрузки кукурузы в початках следует предусматривать подъемные решетки над приемными ларями.

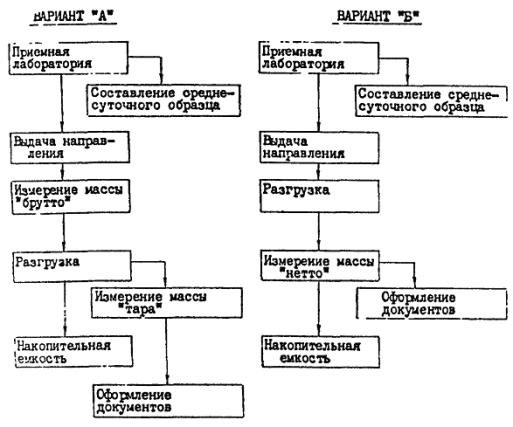

Рис. 5

Принципиальная схема приема зерна от хлебосдатчиков в двух вариантах:

«А» - с учетом количества зерна измерением «брутто-тара»

«Б» - с учетом количества зерна измерением «нетто».

6. ОЧИСТКА ЗЕРНА

6.1. Все зерно, поступающее от хлебосдатчиков, должно подвергаться очистке от примесей до кондиции, отвечающей целевому назначению.

а) для проектов строительства на существующих предприятиях, имеющих дефицит зерноочистительного оборудования:

т/ч;

т/ч;

б) для типовых проектов и проектов строительства на новых площадках или на территории существующих предприятий, полностью обеспеченных зерноочистительным оборудованием:

т/ч,

т/ч,

где ![]() (т/ч) - общая потребная производительность сепараторов;

(т/ч) - общая потребная производительность сепараторов;

![]() (т/ч) - суммарная

паспортная производительность сепараторов, имеющихся на предприятии;

(т/ч) - суммарная

паспортная производительность сепараторов, имеющихся на предприятии;

Пр (сут) - продолжительность расчетного периода заготовок принимать в соответствии с п. 2.2;

А1, А2...Ап (т) - количество зерна данной культуры, поступающее на предприятие в течение всего периода заготовок определяется технологическими изысканиями.

Примечание: При строительстве на территории существующих предприятий, полностью обеспеченных зерноочистительным оборудованием, А1, А2...Ап соответствуют количеству зерна данной культуры, поступающей только в проектируемые сооружения.

К1, К2...Кп - коэффициенты, зависящие от культуры зерна, влажности и содержания отделимой примеси принимать по таблице 5.1, «Инструкции № 9-5-82 по очистке и выделению мелкой фракции зерна, эксплуатации зерноочистительных машин на элеваторах и хлебоприемных предприятиях», согласно данным о средневзвешенной влажности и засоренности, определенным технологическими изысканиями.

При разработке типовых проектов данные о влажности и засоренности зерна принимать:

а) для колосовых культур - согласно таблице Т-2.5;

б) для риса-зерна - влажность принимать 22 %, засоренность отделимыми примесями - 20 %.

6.6. Необходимое количество сепараторов «Nс», определяется по формуле:

![]() шт.,

шт.,

где ![]() (т/ч) - принимать в соответствии с п. 6.5;

(т/ч) - принимать в соответствии с п. 6.5;

Qсп (т/ч) - паспортная производительность машин.

Примечание: 1) В случаях установки зерноочистительных машин без оперативных емкостей следует руководствоваться указанием п. 6.14.

2) Результаты подсчета необходимого количества сепараторов округляются в большую сторону при превышении целого числа более чем на 0,25.

При разработке типовых проектов предприятий предусмотреть очистку зерна на триерах в течение расчетного периода заготовок в размере не менее 10 % годового поступления зерна от хлебоприемников.

6.8. Необходимое количество триеров Nт следует определять по формуле:

![]() шт.,

шт.,

где А (т) - количество зерна, поступающего в проектируемое сооружение от хлебосдатчиков за период заготовок.

Пр (сут.) - продолжительность расчетного периода заготовок.

j( (%) - количество зерна, подлежащего очистке в соответствии с п. 6.7;

Qт (т/ч) - паспортная производительность триеров.

![]() шт.,

шт.,

где амакс. - количество зерна, поступающего по железной дороге или водным транспортом в сутки максимального приема;

К - коэффициент, учитывающий какая часть от общего объема поступления зерна подлежит очистке в сутки максимального приема, принимать в соответствии с п. 2.18;

Qсп (т/ч) - паспортная производительность сепаратора;

Кк (аналогичен коэф. К1, К2, Кп) - коэффициент, учитывающий изменение производительности воздушно-решетной машины в зависимости от культуры зерна, см. п. 6.5.

При поступлении различных культур Кк определяется как средневзвешенная величина.

6.10. Фракционное сепарирование зерна осуществлять, как правило, на производственных элеваторах.

6.11. Суммарную часовую производительность машин для фракционного сепарирования определять из расчета обеспечения суточной производительности мельницы в течение одной смены (8-и часов) работы элеватора по формуле:

Qф = 0,30W т/ч,

где W т/сут. - суточная потребность мельницы в зерне.

6.12. При необходимости осуществления фракционного сепарирования зерна на других элеваторах технологическую схему, количество и номенклатуру оборудования определять в соответствии с «Инструкцией № 9-5-82 по очистке и выделению мелкой фракции зерна, эксплуатации зерноочистительных машин на элеваторах и хлебоприемных предприятиях».

6.15. Вместимость бункеров над и под сепараторами в башнях механизации должны быть не менее 15 т.

6.16. Для контроля эффективности работы сепараторов или других зерноочистительных машин, в коммуникациях подачи зерна на машины, выхода зерна после машины и вывода получаемых фракций отходов, необходимо предусматривать лючки для взятия контрольных образцов в процессе наладки работы машин.

7. СУШКА ЗЕРНА

7.1. При проектировании новых и реконструкции действующих предприятий для хранения и обработки зерна следует применять наиболее прогрессивные типы высокоэффективных зерносушилок.

Выбор режимов для сушки зерна различных культур осуществлять в соответствии с «Инструкцией по сушке продовольственного, кормового зерна, маслосемян и эксплуатации зерносушилок» № 9-3-82.

7.2. Для предприятий, осуществляющих заготовки, необходимое количество и производительность проектируемых зерносушилок определять с учетом п.п. 2.6 и 2.19.

7.3. Объем сушки зерна - Ас для предприятия в целом определять по формуле:

Ас = 0,8А ´ Kв ´ Кн.ср. ´ Кк. ср., пл. т,

где А (т) - количество зерна, поступающее от хлебосдатчиков за весь период заготовок;

Кв - коэффициент перевода физических тонн в плановые тонны сушки. Устанавливать исходя из количества влажного и сырого зерна в общем объеме заготовок (в %) по таблице Т-7.1.

Таблица Т-7.1

|

Количество сырого и влажного зерна в общем объеме заготовок (в %) |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

более 90 |

|

Кв |

0,2 |

0,3 |

0,4 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,1 |

1,3 |

Для типовых проектов Кв принимать:

для районов с сухим зерном: Кв = 0,6

для районов с зерном средней влажности: Кв = 0,8

для районов с сырым и влажным зерном: Кв = 1,2

Кк.ср. - коэффициент (средневзвешенный), учитывающий изменение производительности зерносушилок в зависимости от просушиваемой культуры определять по формуле:

![]()

где А1, А2...Ап (т) - количество зерна различных культур;

Кк1, Кк2...Ккп - коэффициент, учитывающий изменение производительности зерносушилок в зависимости от рода просушиваемой культуры - принимать по табл. 7 «Инструкции по сушке» № 9-32;

![]()

Кн1…Кнп - коэффициент, учитывающий назначение зерна.

Для семенного зерна и кукурузы, идущей в пищеконцентраты Кн = 2.

Для кукурузы, идущей в крахмалопаточную промышленность Кн = 1,2.

Для пивоваренного ячменя Кн = 1,7.

Для остальных партий зерна Кн = 1,0.

7.3.1. Объем сушки семян подсолнечника Ас (подсолнечник) определять по формуле:

Ас (подс.) = 0,8 А (подс.) ´ Кв ´ Кк пл. т.,

где А (подс.) - количество семян подсолнечника (влажного и сырого) поступающего на предприятие за период заготовок. Произведение коэффициентов (Кв ´ Кк) принимать по приложению 6 «Инструкции по сушке...» № 9-3-82 исходя из средневзвешенной начальной и конечной влажности партий подсолнечника определяемой технологическими изысканиями.

7.4. Число партий влажного и сырого зерна требующего сушку определять технологическими изысканиями, а для типового проектирования по таблице Т-7.2.

Таблица Т-7.2

|

Объем заготовок (АхС,3) за расчетный период заготовок, тыс. тонн |

Для районов с продолжительностью расчетного периода заготовок Пр сут. |

||

|

15 |

20 |

30 |

|

|

До 25 вкл. |

4 |

6 |

4 |

|

св. 25 до 50 вкл. |

6 |

9 |

7 |

|

св. 50 до 75 вкл. |

7 |

12 |

11 |

|

св. 75 до 100 вкл. |

8 |

15 |

14 |

|

св. 100 |

10 |

18 |

18 |

Величины партий зерна различных культур принимать в соответствии с таблицей Т-2.8.

7.5. Количество сушилок и их производительность должны обеспечить сушку всех партий влажного и сырого зерна, поступающих за период заготовок.

7.6. При выборе типа и определении количества зерносушилок следует учитывать необходимость своевременной сушки одновременно поступающих партий зерна различных культур.

Количество типоразмеров зерносушилок для предприятия следует выбирать минимальным в зависимости от количества культур, числа и величин одновременно поступающих партий. На каждую зерносушилку целесообразно направлять партии зерна одной культуры.

7.7. Рекомендуемые производительности зерносушилок в зависимости от величин партии, подлежащей сушке в течение периода заготовок принимать по таблице Т-7.3.

Таблица Т-7.3

|

Рекомендуемая производительность зерносушилки |

|

|

Не менее 10000 тонн |

100 пл. т/ч |

|

Не менее 5000 тонн |

50 пл. т/ч |

|

Не 3000 тонн |

32 - 25 пл. т/ч |

|

Менее 3000 тонн |

10 пл. т/ч |

Количество типоразмеров зерносушилок на предприятии должно быть не более 3-х.

7.6. Расчетное количество зерна, которое может просушить одна зерносушилка за период заготовок, определяется по формуле:

Qз = Qз.с.п. ´ Кпер. ´ Пр ´ 20,5 ´ Кд, пл. т,

где Qз.с.п. (пл. т/ч) - производительность зерносушилки (по паспорту);

Кпер. - коэффициент; учитывающий снижение производительности зерносушилки в зависимости от числа направляемых на нее партий зерна.

|

Число партий |

Кпер. |

|

1 |

1,0 |

|

2 |

0,94 |

|

3 |

0,84 |

|

4 |

0,73 |

|

5 |

0,35 |

Кд - коэффициент, учитывающий снижение производительности зерносушилок при работе ее в комплексе с зерноскладами равен 0,8, для элеваторов равен 1,0;

Пр (сут.) - расчетный период заготовок принимать по материалам технологических изысканий;

20,5 ч - число часов работы сушилки в течение суток.

7.9. Определение необходимого количества зерносушилок выполнять с учетом таблицы Т-7.4., где приведены значения расчетного количества зерна, просушиваемого зерносушилками различной производительности при сушке различного числа партий за период заготовок 15, 20 и 30 суток.

7.9.1. Определение необходимого количества зерносушилок для сушки риса-зерна, семян подсолнечника выполнять с учетом таблицы Т-7.4.1., где приведены значения расчетного количества риса-зерна и семян подсолнечника, просушиваемого зерносушилками различной производительности при сушке различного числа партий за период заготовок 15, 20 и 30 суток.

7.9.2. Пример определения необходимого количества зерносушилок см. приложение № 3.

7.10. Зерносушилки следует проектировать в комплексе с накопительными и оперативными емкостями.

Вместимость накопительной емкости принимать из расчета работы зерносушилок не менее 3-х суток.

Вместимость оперативных емкостей для сырого и сухого зерна должны обеспечить бесперебойную работу зерносушилок не менее 8-ми часов.

Рекомендуемую вместимость оперативной и накопительной емкости для размещения сырого и влажного зерна одной зерносушилки принимать по таблице Т-7.5.

Таблица Т-7.4

тыс. пл. тонн

|

Продолжительность расчетного периода заготовок, Пр, сутки |

|||||||||||||||

|

15 |

20 |

30 |

|||||||||||||

|

Число партий зерна, направляемых на зерносушилку |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

|

|

10 |

2,3 |

2,2 |

1,9 |

1,7 |

0,8 |

3,1 |

2,9 |

2,6 |

2,3 |

1,1 |

4,6 |

4,3 |

3,9 |

3,4 |

1,0 |

|

25 |

7,7 |

7,2 |

6,5 |

5,6 |

2,7 |

10,3 |

9,6 |

8,6 |

7,5 |

3,6 |

15,4 |

14,5 |

13,0 |

11,2 |

5,4 |

|

32 |

10,2 |

9,6 |

8,6 |

7,5 |

3,6 |

13,6 |

12,8 |

11,4 |

9,9 |

4,8 |

20,4 |

19,2 |

17,1 |

14,9 |

7,1 |

|

50 |

16,7 |

15,7 |

14,0 |

12,2 |

5,8 |

22,2 |

20,9 |

18,7 |

16,3 |

7,8 |

33,4 |

31,4 |

28,0 |

24,4 |

11,7 |

|

100 |

34,7 |

32,6 |

29,2 |

25,3 |

12,1 |

46,3 |

43,5 |

38,9 |

33,8 |

16,2 |

69,4 |

65,2 |

58,3 |

50,7 |

24,3 |

Таблица Т-7.4.1

тыс. пл. тонн

|

Продолжительность расчетного периода заготовок Пр, сутки |

||||||||||

|

15 |

20 |

|||||||||

|

Число партий риса-зерна (подсолнечника), направляемых на зерносушилку за Пр |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

|

|

10 |

1,3 |

1,2 |

1,1 |

0,9 |

0,4 |

1,7 |

1,6 |

1,4 |

1,3 |

0,6 |

|

25 |

5,5 |

5,1 |

4,6 |

4,0 |

1,9 |

7,4 |

6,9 |

6,1 |

5,4 |

2,6 |

|

30 |

7,9 |

7,4 |

6,6 |

5,8 |

2,8 |

10,5 |

9,8 |

8,8 |

7,6 |

3,7 |

|

50 |

13,4 |

12,6 |

11,2 |

9,8 |

4,6 |

17,8 |

16,7 |

15,0 |

13,0 |

6,2 |

|

100 |

29,4 |

27,6 |

24,7 |

21,4 |

10,3 |

39,2 |

36,9 |

32,9 |

28,6 |

13,7 |

Таблица Т-7.5

|

Вместимость оперативной емкости (т) |

Вместимость накопительной емкости (т) |

|

|

10 - 12,5 |

100 |

1000 |

|

25 - 32 |

250 |

3000 |

|

50 |

400 |

5000 |

|

100 |

800 |

10000 |

Вместимость накопительных и оперативных емкостей группы зерносушилок определять как сумму вместимости емкостей для каждой зерносушилки.

7.11. Накопительную емкость для временного размещения сырого и влажного зерна ожидающего сушку оборудовать установками для активного вентилирования.

7.12. При использовании для сушки риса-зерна зерносушилок шахтного прямоточного типа, следует предусматривать бункера для отлежки после каждого пропуска зерна через сушилку. Вместимость бункеров принимать не менее двух часовой работы зерносушилки.

7.13. Топки для зерносушилок следует проектировать на жидком топливе, а при наличии в пункте строительства газоснабжения - на газовом топливе.

![]() (т),

(т),

где Т (кг/пл. т) - норма расхода условного топлива на одну плановую тонну просушенного зерна - принимать в соответствии с приложениями 7 и 8 «Инструкции по сушке...» № 9-3-82;

Ас (пл. т) - общее количество зерна, подлежащее сушке за весь период заготовок, принимать в соответствии с п. 7.3;

Кн - коэффициент пересчета натурального топлива в условное; для тракторного керосина, солярного масла принимать Кн = 1,45.

Примечание: В районах заготовок раннеспелых и позднеспелых культур при определении потребности в топливе следует учитывать все зерно раннеспелых и позднеспелых культур, требующее сушки.

7.15. Объем резервуаров жидкого топлива для зерносушилок определяется по следующей формуле:

![]() м3,

м3,

где Ет (т) - необходимое количество жидкого топлива на весь период сушки зерна - в соответствии с п. 7.14;

gт (т/м) - объемная масса жидкого топлива при температуре 20 °С.

Примечание:

1. При расчете объема резервуаров учитывать, что при нагревании на каждые 10 °С объем нефтепродуктов увеличивается на 1 %.

2. Склады топлива проектируются в соответствии с СНиП II-106-79 «Склады нефти и нефтепродуктов».

3. Вид топлива определяется заданием на проектирование или материалами технологических изысканий.

4. Размер склада определяется по общей потребности предприятия в топливе.

5. При использовании предприятием природного газа - все коммуникации для газа проектируются специализированными организациями.

8. ВМЕСТИМОСТЬ СООРУЖЕНИЙ ДЛЯ ХРАНЕНИЯ И ОБРАБОТКИ ЗЕРНА

8.1. При проектировании сооружений для хранения и обработки зерна следует учитывать их паспортную и необходимую вместимость:

8.1.1. Паспортную вместимость зернохранилищ определять при условии их заполнения до проектного объема зерном с объемной массой 0,75 т/м3.

8.1.2. Необходимую вместимость проектируемых сооружений для хранения и обработки зерна - (Епр) определять по формуле:

Епр = (Ехр + Еоп) - Ес (тонн),

где Ехр (т) - необходимая вместимость для размещения и хранения зерна. Определять в соответствии с п. 8.2;

Еоп (т) - необходимая вместимость оперативных емкостей для обеспечения работы технологического и транспортного оборудования.

Принимать в соответствии: п. 4.10 и табл. Т-4.1 п. 4.11; 5.13; 5.13.1; 5.16; 6.13; 6.15; 7.10 и табл. Т-7.5; п. 9.15; 9.26 и табл. Т-9.3; п. 11.4;

Ес (т) - вместимость существующих на предприятии сооружений для хранения зерна с учетом их технического состояния и предполагаемого описания.

Ехр = (А + Оп - Вп) ´ Кср.в.р.,

где А (т) - общее количество заготавливаемого зерна в физической массе;

Оп (т) - планируемый переходящий остаток зерна на начало заготовок, устанавливаемый заданием на проектирование или технологическими изысканиями. При разработке типовых проектов величину переходящего остатка принимать 15 % от объема заготовок;

Вп (т) - планируемый объем отгрузки в течение периода заготовок, устанавливаемый заданием на проектирование. Для типовых проектов объем отгрузки принимать равным 10 % от объема заготовок;

Кср.в.р. - средневзвешенный коэффициент на размещение различных культур зерна. Определять по формуле:

![]() ,

,

где А1, А2,...Ап (т) - количество зерна различных культур, поступающих на предприятие в период заготовок в физической массе;

Кр1, Кр2,…Крп - коэффициенты на размещение различных культур. Принимать по таблице Т-8.1.

Таблица T-8.1

|

Коэффициенты размещения |

|

|

Пшеница, кукуруза в зерне, горох, люпин, соя, сорго, бобы |

1,3 |

|

Рожь, просо |

1,4 |

|

Ячмень, гречиха |

1,6 |

|

Овес, рис |

2,0 |

|

Семенное зерно |

2,0 |

|

Лен-семена |

1,6 |

|

Масличные |

2,6 |

При раздельной приемке партий зерна продовольственного и кормового назначения коэффициент размещения увеличивается на 0,1 и при приемке зерна из-под комбайна еще на 0,05.

Примечание:

1. При разработке типовых проектов сооружений для хранения зерна средневзвешенный коэффициент на размещение различных культур зерна Кср.в.р. принимать равным 1,0.

2. В состав вместимости для размещения и хранения зерна Ехр входят: силосные корпуса, емкости для формирования партий зерна, поступающего автомобильным и железнодорожным транспортом (для предприятий осуществляющих заготовки), накопительные емкости для сырого и влажного зерна зерносушилок. Вместимость указанных емкостей дана в соответствующих разделах норм.

3. Размещение сортовых семян предусматривать в соответствии с действующей «Инструкцией о порядке приемки, размещения, подготовки и хранения сортовых семян на хлебоприемных предприятиях».

4. В технико-экономических показателях сооружений для хранения зерна указывать их паспортную вместимость.

8.2.1. Необходимую проектируемую вместимость Ехр1 для размещения и хранения зерна глубинных предприятий определять по формуле:

Ехр1 = А ´ Кср.в.р.,

где А - см. п. 8.2;

Кср.в.р. - п. 8.2.

8.3. Вместимость проектируемых сооружений для хранения зерна для предприятий, имеющих связь с водным транспортом (перевалочные, портовые), базисных, а также выполняющих смешанные функции, следует определять на основании данных экономических исследований.

8.4. Вместимость проектируемых сооружений для хранения зерна для перерабатывающих предприятий следует определять в зависимости от размеров необходимых запасов зернового сырья, устанавливаемых нормами технологического проектирования соответствующих зерноперерабатывающих предприятий системы Министерства хлебопродуктов СССР.

8.5. В складах, для хранения мелких партий зерна использование паспортной вместимости следует снижать на 20 %.

8.6. Склады с плоскими полами следует оборудовать средствами механизации для загрузки и выгрузки зерна из складов.

8.7. При подсчетах вместимости силосов следует учитывать уплотнение насыпи зерна в размере 2 % при высоте силоса не менее 20 м.

8.8. При применении металлических емкостей для расширения вместимости сооружений для хранения зерна, использовать их только для размещения сухого чистого зерна.

9. ПОГРУЗКА И РАЗГРУЗКА ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

9.1. При проектировании устройств для погрузки и разгрузки железнодорожных вагонов расчетный объем операций следует определять с учетом коэффициентов неравномерности поступления и отгрузки зерна по формуле:

![]() тонн,

тонн,

где Вр (т) - расчетный суточный объем погрузки (разгрузки) зерна;

В (т) - годовой объем погрузки (разгрузки) зерна, определяется заданием на проектирование;

Км, Кс - коэффициент месячной и суточной неравномерности, принимать по данным органов МПС, устанавливаемым изысканиями.

Для типовых проектов принимать в соответствии с п. 2.16;

330 - расчетное число суток в году, в течение которого производится погрузка (разгрузка) зерна - принимать в соответствии с п. 1.12 табл. Т-1.1.

Для конкретных пунктов строительства грузоподъемность железнодорожного маршрута следует установить по согласованию с органами МПС.

Типовые проекты устройств для разгрузки и погрузки железнодорожных вагонов следует разрабатывать из расчета обработки группы вагонов (в одной подаче) вместимостью 1000 т, 1500 т, 2000 т, 3000 т.

на погрузку одной подачи вагонов - 3 ч. 40 мин. (3,66 ч);

на разгрузку одной подачи вагонов - 3 ч. 10 мин. (3,16 ч).

9.5. Величина интервала между подачами определяется временем необходимым на приемо-сдаточные и грузовые операции, заключительные маневровые работы. Величину интервала между уборкой группы вагонов и подачей следующей группы принимать не менее 2-х часов.

9.6. Устройства для погрузки (разгрузки) зерна следует предусматривать для работы с 4-х-осными вагонами. Размеры и характеристики железнодорожных вагонов для перевозки зерна приведены в таблицах Т-9.1 и Т-9.2.

9.6.1. При проектировании устройств для разгрузки зерна учитывать все типы вагонов, перечисленных в таблице Т-9.1 обеспечивая их разгрузку без передвижки.

9.7. Расчетную вместимость железнодорожных вагонов по зерну принимать 70 т.

9.8. Рекомендуется расположение погрузочно-разгрузочных устройств проектировать с учетом обеспечения возможности установки группы одновременно погружаемых (разгружаемых) вагонов без их расцепки.

9.9. Погрузочно-разгрузочные работы по погрузке и разгрузке железнодорожных вагонов должны предусматриваться механизированным способом.

9.10. В комплексе погрузочно-разгрузочных устройств необходимо предусматривать средства механизации для открывания дверей универсальных вагонов, удаления (отрыва) и транспортирования к месту складирования хлебных щитов, а также место для их складирования.

Таблица Т-9.1

|

Тип и модель вагонов |

Примечание |

|

||||

|

А |

Б |

В |

Г |

|||

|

1. |

Крытый вагон 11-066 |

Предназначен для перевозки штучных зерновых и других насыпных грузов крытого хранения |

2903 |

2362 |

3200 |

2862 |

|

2. |

Крытый вагон 11-217 |

-"- |

2910 |

2862 |

3186 |

2862 |

|

3. |

Крытый вагон 11-260 |

-"- |

3734 |

3252 |

2999 |

3252 |

|

4. |

Крытый вагон |

-"- |

2903 |

2862 |

3200 |

2862 |

|

5. |

Крытый вагон |

-"- |

2925 |

2840 |

3200 |

2840 |

|

6. |

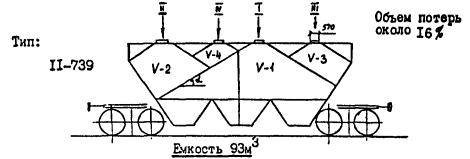

Крытый вагон хоппер 11-739 |

Предназначен для перевозки зерна |

3760 |

2700 |

1800 |

2700 |

|

7. |

Крытый вагон хоппер 19-752 |

-"- |

3310 |

2700 |

2700 |

2700 |

Таблица Т-9.2

|

Тип и модель вагонов |

Грузоподъемность, т |

Колея, мм |

Масса (тара), т |

Объем кузова, куб. мм |

База, мм |

Длина |

Ширина, макс., мм |

Высота от головы рельса, мм |

Размер дверного проема (бокового для крытых, торцевого для полувагонов), мм |

Размер загрузочного люка |

Разгрузочные люки |

||||

|

Грузовместимость по зерну, g = 750 кг/м3 |

По осям сцепки, мм |

По концевым балкам, мм |

В боковой стенке, мм |

В крыше, мм |

Размеры, мм |

Количество, ед |

|||||||||

|

1. |

Крытый вагон 11-066 |

68/70 |

1520 |

23 |

120 |

10000 |

14730 |

13870 |

3280 |

4694 |

2000´2300 |

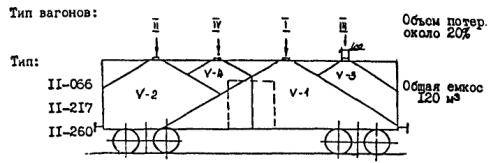

690´370 |