|

||||||||||||||||||||||||

Акционерное

общество по разработке и

совершенствованию технологии строительства

сооружений связи ОАО "ССКТБ-ТОМАСС"

|

СОГЛАСОВАНО Начальник Управления электросвязи Госкомсвязи России ________________ Рокотян А.Ю. "10" 03 1998 г. |

УТВЕРЖДАЮ Заместитель председателя Госкомсвязи России ________________ Пожитков Н.Ф. "10" 03 1998 г. |

ИНСТРУКЦИЯ

ПО ПРОКЛАДКЕ И МОНТАЖУ

ОПТИЧЕСКОГО КАБЕЛЯ

В ПВП ТРУБКАХ "SILICORE"

|

СОГЛАСОВАНО Директор филиала "СОМЭС" ОАО "Ростелеком" ________________ Бакланов В.Г. "24" 02 1998 г. |

Генеральный директор OAO "ССКТБ-TOMACC" ________________ Шашлов С.П. "___" ________ 199_ г. |

МОСКВА 1998 г.

Акционерное общество по

разработке и

совершенствованию технологии строительства

сооружений связи ОАО "ССКТБ-ТОМАСС"

УТВЕРЖДАЮ

Заместитель

председателя

Госкомсвязи России

________________ Пожитков Н.Ф.

«10» марта 1998 г.

ИНСТРУКЦИЯ

ПО ПРОКЛАДКЕ И МОНТАЖУ

ОПТИЧЕСКОГО КАБЕЛЯ

В ПВП ТРУБКАХ "SILICORE"

МОСКВА 1998 г.

СОДЕРЖАНИЕ

1. Введение

1.1 Настоящая «Инструкция ...» представляет техническую информацию и технологические указания по строительству ВОЛС в полиэтиленовых трубках "SILICORE".

1.2 В «Инструкции ...» рассмотрены методы и технические средства прокладки и монтажа ПВП трубок, способы ввода в эти трубки оптических кабелей и способы монтажа кабелей, приведены рекомендации по выбору конструкции оптического кабеля, соединительных муфт и контейнерных устройств.

1.3 "Инструкция ..." приводит, в основном, специфические технические и технологические особенности строительства ВОЛС в ПВП трубках и не рассматривает тех вопросов организации, порядка и технологии строительства КЛС, которые без изменений должны выполняться в соответствии с действующими:

"Руководством по строительству линейных сооружений магистральных и внутризоновых кабельных линий связи" Москва, "Радио и связь", 1986 г.

"Руководством по строительству линейных сооружений магистральных и внутризоновых оптических линий связи" ССКТБ, 1993 г.

"Руководством по прокладке, монтажу и сдаче в эксплуатацию волоконно-оптических линий связи ГТС" ССКТБ, 1987 г.

1.4 Указания данной «Инструкции ....» являются обязательными для исполнения всеми организациями, осуществляющими проектирование, строительство, ремонт и эксплуатацию ВОЛС в ПВП кабелеводах, используемых на Взаимоувязанной сети связи Российской Федерации (ВСС РФ).

1.5 Данная «Инструкция ...» разрабатывалась ОАО «ССКТБ - ТОМАСС» при содействии АО «Ростелеком СОМЭС» Чешского филиала фирмы «DURA-LINE Corp."

В ходе разработки учтены замечания и практические рекомендации ОАО "Лентелефонстрой", а также опыт строительства ВОЛС "С. Петербург - Москва» и «С. Петербург - Луга".

2. Общие сведения

2.1 Структурно кабельная линия в гибком протяженном трубопроводе представляет собой технически взаимоувязанное сочетание проложенной в грунте, в кабельной канализации или на воздушных опорах трубки, образующей индивидуальный кабельный канал и располагающегося внутри его оптического или медного кабеля (изредка двух). В некоторых технических переводах такие линии принято называть "трубной системой" или системой "ПВП (полиэтилен высокой плотности) трубка-кабель" или "кабелекон" и т.п.

В данной инструкции при описании приняты следующие термины:

ПВП трубка - трубка из полиэтилена высокой плотности - заводское изделие, поставляемое на строительство линии связи;

Трубка "SILICORE" - ПВП трубка с покрытием поверхности внутреннего канала твердой смазкой "SILICORE";

Кабелевод (кабелепровод) - кабельный трубопровод из ПВП трубок;

Контейнер оптической муфты (КОМ) - емкость для укладки муфты и технологического запаса оптического кабеля в грунте без выхода на поверхность.

2.2 В мировой практике система "ПВП трубка - кабель" получила развитие, как альтернативный вариант кабельным линиям из армированного (бронированного) кабеля, прокладываемых непосредственно в грунт.

В этом сравнении за системой "ПВП трубка - кабель" признаются следующие преимущества:

2.2.1 ПВП трубка несет функцию механической защиты кабеля, в связи с чем, может быть применен кабель облегченной конструкции, т.е. менее материалоемкий и соответственно менее затратный, чем армированный кабель. Считается, что сочетание неармированного кабеля и трубки обеспечивает более эффективную систему защиты по сравнению с армированным кабелем.

2.2.2 Прокладку пустых трубок можно производить с помощью традиционных технических средств без опасения воздействовать на кабель. Операция ввода кабеля производится только после выполнения основной части земляных работ.

2.2.3 Одновременно можно прокладывать несколько трубок, учитывая как ближайшую потребность в линиях связи, так и резервирование на перспективу расширения сети в будущем, без проведения повторного процесса земляных paбот.

Трубки обеспечивают возможность ввода кабеля из кабельных колодцев или промежуточных пунктов в любое время.

2.2.4 В случае, если кабель поврежден или перестал удовлетворять современным потребностям, находящийся в канале кабель может быть извлечен и заменен другим. В этом плане сказывается преимущество трубок с твердой некоксующейся смазкой типа "SILICORE". Операцию замены кабеля можно производить после продолжительного периода эксплуатации линии без особых затруднений.

2.2.5 Применение трубок "SILICORE", обладающих пониженным трением внутри, позволяет прокладывать кабель большой строительной длины, тем самым сокращая количество точек сращивания в линии связи, что, в свою очередь, влечет за собой:

снижение трудозатрат на строительство контейнерных устройств оптических муфт и монтажа кабеля;

повышение качества передачи по ВОЛС;

повышение эксплуатационной надежности линии связи;

снижение трудозатрат и времени на устранение неисправностей.

2.3 При выборе технических параметров системы "Трубка SILICORE - кабель" следует руководствоваться следующим:

2.3.1 Диаметр вводимого кабеля должен быть приблизительно в 2 раза меньше внутреннего диаметра трубки. Уточненное допустимое соотношение приведено в таблице 3.6 настоящей инструкции. При планировании на перспективу увеличения емкости и соответственно диаметра оптического кабеля это соотношение должно быть учтено.

Указанные соотношения диаметров трубки и кабеля приведены с учетом возможности ввода кабеля методом задувки от 500 - 2000 м с одной установки.

При прокладке короткими дистанциями от 250 до 500 м методами задувки или затягивания, диаметр кабеля может быть увеличен до 0,7...0,75 внутреннего диаметра трубки.

2.3.2 Для прокладки двух кабелей в одном канале следует применять трубку с наружными диаметрами 50 мм или 63 мм.

2.3.3 Масса оптического кабеля должна быть в пределах 0,1...0,3 кг на погонный метр, а его жесткость (гибкость) должна согласовываться с известными марками вводимых кабелей или определяться расчетным или экспериментальным путем на дальность ввода с одной технической установки.

2.3.4 Следует использовать оптические кабели с максимальной поставочной строительной длиной. При современных методах прокладка кабеля единой длиной от 4 до 6 км становится нормой и далеко непредельной.

2.3.5 При проектировании трассы необходимо стремиться к максимально возможной ее прямолинейности. Этот фактор имеет двойное значение, т.к. помимо общего сокращения длины, позволяет повысить качество каналов и сопутствующую эффективность при строительстве и эксплуатации линий связи.

2.3.6 При одновременной прокладке нескольких кабелеводов, трубки должны различаться общей расцветкой или отличительными полосками. Не следует применять цвета трубок, слабо контрастирующими с фоном грунта, например, желтый, серый.

3. Трубки "SILICORE"

Трубки "SILICORE" производства фирмы "DURA-LINE CORP." (США) или ее филиалами предназначены для использования в качестве защитных кабелеводов оптических кабелей связи при их прокладке в грунт, кабельную канализацию и по воздушным опорам.

Трубки "SILICORE" на основании ТУ 529633-041-04604025-97 и сертификата соответствия разрешены для применения на территории Российской Федерации.

3.1 Конструкция и типоразмеры.

Трубки "SILICORE" изготавливаются из полиэтилена высокой плотности (HDPE). Вся внутренняя поверхность трубок покрыта твердой пленкой "SILICORE". Такое покрытие обеспечивает низкое трение между трубкой и вводимым в нее кабелем и сохраняет свои свойства в течении всего срока службы трубки.

Типоразмеры выпускаемых трубок "SILICORE" их размеры и масса приведены в таблице 3.1

Таблица 3.1

|

Наружный диаметр |

Толщина стенки |

Масса |

Типоразмер трубки |

Наружный диаметр |

Толщина стенки |

Масса |

|||||

|

макс |

мин |

мин |

макс |

макс |

мин |

мин |

макс |

||||

|

мм/мм |

мм |

мм |

мм |

мм |

кг |

мм/мм |

мм |

мм |

мм |

мм |

кг |

|

25/21 |

25,3 |

25,0 |

2,0 |

2,3 |

0,140 |

40/33 |

40,4 |

40,0 |

3,3 |

3,8 |

0,384 |

|

32/27 |

32,3 |

32,0 |

2,3 |

2,7 |

0,225 |

40/32 |

40,4 |

40,0 |

3,8 |

4,4 |

0,461 |

|

32/26 |

32,3 |

32,0 |

2,8 |

3,3 |

0,260 |

50/43 |

50,5 |

50,0 |

3,4 |

3,9 |

0,490 |

|

32/25 |

32,3 |

32,0 |

3,3 |

3,8 |

0,300 |

50/42 |

50,5 |

50,0 |

3,9 |

4,5 |

0,550 |

|

37/32 |

37,3 |

37,0 |

2,3 |

2,7 |

0,260 |

50/41 |

50,5 |

50,0 |

4,4 |

5,0 |

0,611 |

|

37/31 |

37,3 |

37,0 |

2,8 |

3,3 |

0,305 |

63/55 |

63,6 |

63,0 |

3,9 |

4,5 |

0,706 |

|

40/35 |

40,4 |

40,0 |

2,3 |

2,7 |

0,280 |

63/53 |

63,6 |

63,0 |

4,9 |

5,6 |

0,867 |

|

40/34 |

40,4 |

40,0 |

2,8 |

3,3 |

0,330 |

|

|

|

|

|

|

|

Примечание к таблице 3.1. Трубки, выделенные жирным шрифтом, являются предпочтительными. |

|||||||||||

3.2 Технические данные.

3.2.1 По общим механическим и физическим свойствам трубки "SILICORE" имеют следующие характеристики:

3.2.1.1 Устойчивы к воздействию кислот, масел, загрязнению и примесям, находящихся в структуре естественных грунтов.

3.2.1.2 Обладают достаточной сопротивляемостью ударным нагрузкам в условиях транспортирования, хранения и строительства.

3.2.1.3 Коэффициент трения трубок составляет:

наружной поверхности при контакте с внутренней поверхностью блока из ПХВ менее 0,344;

внутренней поверхности при контакте с заводским линем (фалом) из полиэфир/полиэтилена, менее 0,037;

внутренней поверхности при контакте с поверхностью кабеля из ПЭ менее 0,1.

3.2.1.4 Без потери качеств выдерживают следующие климатические условия:

при транспортировании и хранении ( в заводской упаковке) от минус 60°С до +65°С;

при эксплуатации от минус 50°С до +65°С;

при прокладке и других манипуляциях с трубкой (например, перемотке) от минус 10°С до +50°С.

Примечание. Прокладка при температуре ниже минус 10°С должна производиться с прогревом трубки.

3.2.1.5 Коэффициент теплового удлинения трубки к = 1,3×10-4×(°К)-1, т.е. при изменении температуры на 10°С, удлинение трубки длиной 1 м составляет 1,3 мм.

3.2.1.6 Минимальный радиус изгиба - не менее 10-кратного наружного диаметра трубки.

3.2.1.7 Срок службы - не менее 50 лет.

3.2.1.8 Трубки имеют устойчивый цвет, задаваемый внесением красителя в полиэтилен. Окраска выбирается из гаммы в 14 основных цветов, предпочтительными считаются: черный, оранжевый, серый, зеленый, красный, желтый, синий, белый и коричневый. При безразличии к окраске - основной цвет поставляемых трубок - коричневый. Возможна также поставка трубок с отлитыми от одной до четырех полосками 13 расцветок, контрастных к основному цвету трубок.

3.2.1.9 В структуру материала трубок включены ингибиторы, обеспечивающие устойчивость трубок к воздействию ультрафиолетового излучения на период транспортирования и хранения. Для трубок, предназначенных к постоянной эксплуатации на открытом пространстве, количество ингибиторов может быть увеличено.

3.2.2 Механические свойства трубок по типоразмерам представлены в таблице 3.2

Таблица 3.2

|

Допустимое усилие при тяжении |

Остаточное удлинение, не более |

Допустимая устойчивость на смятие |

Допустимое избыточное внутреннее давление |

|

|

мм/мм |

кН |

% |

МПа |

МПа |

|

1 |

2 |

3 |

4 |

5 |

|

25/21 |

2,1 |

1,0 |

1,5 |

1,6 |

|

32/27 |

3,4 |

1,0 |

1,3 |

1,6 |

|

32/26 |

4,1 |

1,0 |

2,3 |

2,0 |

|

32/25 |

4,7 |

1,0 |

3,9 |

2,0 |

|

37/32 |

4,0 |

1,0 |

1,0 |

2,2 |

|

37/31 |

4,8 |

1,0 |

1,5 |

2,2 |

|

40/35 |

4,4 |

1,0 |

0,8 |

2,0 |

|

40/34 |

5,2 |

1,0 |

1,1 |

2,2 |

|

40/33 |

6,0 |

1,0 |

1,8 |

2,5 |

|

40/32 |

6,8 |

1,0 |

2,9 |

2,5 |

|

50/43 |

7,7 |

1,0 |

1,0 |

2,2 |

|

50/42 |

8,7 |

1,0 |

1,5 |

2,5 |

|

50/41 |

9,5 |

1,0 |

2,1 |

3,0 |

|

63/55 |

11,1 |

1,0 |

0,8 |

2,9 |

|

63/53 |

13,6 |

1,0 |

1,4 |

2,2 |

|

Примечание к таблице 3.2 |

||||

|

1. Указанные величины остаточного удлинения отражают возможное удлинение трубок после воздействия допустимых растягивающих нагрузок при прокладке. |

||||

|

2. Величины допустимой устойчивости на смятие определены из условия сжатия внутреннего диаметра трубки на 15% |

||||

|

3. Величины допустимого избыточного давления внутри трубок приведены при условии продолжительности его воздействия не более одного часа. |

||||

3.3 Маркировка трубок.

На каждой трубке "SILICORE" шрифтом контрастного цвета по отношению к цвету трубки с повтором через один метр наносится следующая информация:

название или товарный знак фирмы-изготовителя;

условное обозначение типоразмера трубки;

номер лота (по требованию потребителя);

название или аббревиатура получателя (по требованию потребителя);

последовательный счет метража через каждый метр.

3.4 Поставка трубок.

3.4.1 Поставка трубок производится на барабанах и в бухтах.

3.4.2 Трубки поставляются длиной от 100 м до строительных типовых длин, приведенных в таблице 3.3

Таблица 3.3

|

Строительные длины, м |

|||

|

На барабане |

В больших бухтах |

В малых бухтах |

|

|

25 |

4000 |

4000 |

700 |

|

32 |

2700 |

3000 |

600 |

|

37 |

2000 |

2300 |

600 |

|

40 |

1750 |

2000 |

500 |

|

50 |

1000 |

1100 |

300 |

|

63 |

600 |

700 |

150 |

Поставка больших строительных длин - по соглашению с фирмой - изготовителем.

3.4.3 Размеры типового деревянного барабана при поставке строительных длин, приведенных в таблице 3.3, в мм:

диаметр - 2225;

ширина - 1050;

диаметр шейки - 900 - 950

ширина шейки - 900;

диаметр осевого отверстия - 80;

3.4.4 Собственная масса типового деревянного барабана - 350...400 кг.

3.4.5 Полная масса барабана при поставке строительных длин приведена в таблице 3.4

Таблица 3.4

|

Полная масса барабана, кг |

Типоразмер трубки, мм/мм |

Полная масса барабана, кг |

|

|

25/21 |

910 - 960 |

40/33 |

1020 - 1070 |

|

32/27 |

960 - 1010 |

40/32 |

1100 - 1150 |

|

32/26 |

1050 - 1100 |

50/43 |

840 - 890 |

|

32/25 |

1160 - 1210 |

50/42 |

900 - 950 |

|

37/32 |

870 - 920 |

50/41 |

960 - 1010 |

|

37/31 |

960 - 1010 |

63/55 |

770 - 820 |

|

40/35 |

840 - 890 |

63/53 |

870 - 920 |

|

40/34 |

930 - 980 |

|

|

3.4.6 Размеры типовых бухт, в мм

|

|

большая бухта |

малая бухта |

|

наружный диаметр - |

2220 |

2100 |

|

ширина - |

1040 |

500 |

|

внутренний диаметр - |

1060 |

1400 |

3.4.7 Массы типовых бухт приведены в таблице 3.5

Таблица 3.5

|

Большая бухта, кг |

Малая бухта, кг |

Типоразмер трубки, мм/мм |

Большая бухта, кг |

Малая бухта, кг |

|

|

25/21 |

570 |

100 |

40/33 |

780 |

190 |

|

32/27 |

670 |

140 |

40/32 |

870 |

215 |

|

32/26 |

780 |

156 |

50/43 |

550 |

150 |

|

32/25 |

910 |

180 |

50/42 |

610 |

165 |

|

37/32 |

610 |

156 |

50/41 |

680 |

185 |

|

37/31 |

710 |

185 |

63/55 |

510 |

110 |

|

40/35 |

570 |

140 |

63/55 |

620 |

135 |

|

40/34 |

670 |

165 |

|

|

|

3.4.8 На каждом барабане или каждой бухте находится трубка непрерывной длины, без соединения и сварных швов.

3.4.9 Концы труб имеют заглушки, защищающие внутренние каналы трубок от попадания воды и пыли.

3.4.10 Каждый барабан или бухта сопровождается этикеткой в герметичной упаковке, имеющей следующие данные:

1. Типоразмер изделия.

2. Номер заказа (лота).

3. Название изготовителя.

4. Дата производства.

5. Длина трубки.

6. Масса нетто.

7. Масса брутто.

3.5 Поставка трубок с линем или кабелем внутри.

3.5.1 По желанию потребителя строительные длины трубок могут поставляться с размещенным внутри их тяговым линем (фалом) или оптическим кабелем.

3.5.2 Трубки, с введенным при производстве их тяговым полиэфирно/полиэтиленовым линем диаметрами 5 мм или 7 мм, допускающими соответственно тяговые усилия до 8 кН и 10 кН, предусматривают после прокладки использование технологии затягивания кабеля с помощью тяговых лебедок. Лебедки должны быть оснащены устройством измерения тягового усилия, контролирующим процесс тяжения и останавливающим его при заданном пределе, во избежание перенапряжений в затягиваемом кабеле. Этот способ распространен при строительстве местных линий связи небольшой протяженности.

3.5.3 Трубки, с введенным при производстве их оптическим кабелем, после прокладки исключают процесс затягивания и воздействия на кабель тяговых усилий. Однако их применяемость ограничена по следующим причинам:

· Кабель необходимо поставить заблаговременно на завод-изготовитель трубок;

· Строительная длина кабеля ограничена поставляемой длиной трубок на барабане или в бухте;

· Затруднениями при прокладке сложных трасс из-за недопустимости разрезания трубки с кабелем.

3.6 Применяемость трубок и соотношение трубки и кабеля.

3.6.1 Рекомендуемая основная применяемость трубок "SILICORE" по видам прокладки и допустимое соотношение трубки и вводимого кабеля изложены в таблице 3.6

Таблица 3.6

|

Прокладка |

Максимальный диаметр вводимого кабеля |

Количество вводимых кабелей |

||

|

в грунт |

в кабельную канализацию |

|||

|

25/21 |

x |

х |

9 |

|

|

32/27 |

- |

х |

12 |

|

|

32/26 |

x |

х |

12 |

|

|

32/25 |

x |

- |

12 |

|

|

37/32 |

- |

х |

14 |

|

|

37/31 |

x |

- |

14 |

|

|

40/35 |

- |

х |

15 |

|

|

40/34 |

- |

х |

15 |

|

|

40/33 |

x |

- |

15 |

|

|

40/32 |

x |

- |

15 |

|

|

50/43 |

x |

- |

20 |

|

|

50/42 |

x |

- |

20 |

|

|

50/41 |

x |

- |

20 |

|

|

63/55 |

x |

- |

- |

|

|

63/53 |

x |

- |

- |

|

3.7 Условия заказа трубок "SILICORE".

3.7.1 При заказе трубок "SILICORE" следует указывать:

требуемые размеры трубки (наружный/внутренний диаметры);

пустая, с линем или с кабелем;

длина трубок (общая);

цвет;

наличие полосок, их количество и цвет;

упаковка (на барабане или в бухте);

надпись на трубке (название получателя);

дату поставки;

место назначения.

3.7.2 При заказе инструментов, приспособлений и принадлежностей следует указывать их наименование согласно " Перечню ... ", приведенному в подразделе 3.8.

3.8 Перечень инструментов, приспособлений для прокладки и принадлежностей, используемых при прокладке и монтаже кабелевода из трубок "SILICORE"

Таблица 3.7

|

Наименование изделия |

Каталожный № изделия |

Назначение изделия |

Эскиз или рисунок изделия |

|

1 |

2 |

3 |

4 |

|

1. ИНСТРУМЕНТЫ |

|||

|

1.1 Ножницы для отрезки трубок "SILICORE" |

ROCUT 42 № 5.5091 фирмы Rothenberger |

Для резки пустых трубок диаметром до 42 мм. |

|

|

1.2 Резак телескопичекий |

Rothenberger 063 |

Для поперечной резки трубок диаметром до 63 мм с кабелем или линем внутри |

|

|

1.3 Инструмент для снятия фасок |

Типы: |

Используется для выполнения фасок на торце трубки по наружному и внутреннему диаметрам. |

|

|

1) для трубок от Æ 25 мм до Æ 40 мм; |

|||

|

2) для трубки Æ 50 мм |

|||

|

1.4 Шило для прокола тяговых тросиков (линей) |

|

Применяется для взаимного связывания тяговых тросиков путем прокола их и протаскивания в прокол концов тросиков. |

|

|

1.5 Ключ для монтажа пластмассовых муфт |

|

Применяется попарно для затягивания гаек муфт при соединении концов трубки. Комплект - 2 шт. |

|

|

1.6 Инструмент для продольной резки трубок |

Фирма "Integral" PN Z03CS03 или фирма "RXS", тип КМS-К |

Применяется для продольной резки трубок при ремонте. |

|

|

2 ПРИСПОСОБЛЕНИЯ ДЛЯ ПРОКЛАДКИ |

|||

|

2.1 Концевая тяговая, вращающаяся проушина |

Для трубок: |

Применяется для оконцевания трубки путем ввинчивания резьбовой части проушины внутрь в трубку при ее прокладке способом затягивания. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

2.2 Тросовый паук на 4 канала |

|

Применяется для прокладки в каналы кабельной канализации от одной до четырех трубок одновременно. |

|

|

2.3 Чулки кабельные |

Типоразмеры: |

Применяются при затягивании трубок в каналы кабельной канализации и кабелей в ПВП кабелеводы |

|

|

1) для трубок |

|||

|

Æ 40 мм |

|||

|

Æ 50 мм; |

|||

|

2) для кабеля Æ 9 - 12 мм; |

|||

|

3) для кабеля Æ 12 - 15 мм |

|||

|

2.4 Шарнир (компенсатор кручения) |

|

Применяется для исключения воздействия крутящих сил на затягиваемые трубки. |

|

|

3 ПРИНАДЛЕЖНОСТИ |

|||

|

3.1 Муфта пластмассовая "PLASSON" |

Для трубок: |

Применяется для герметичного до 25 атм. соединения трубок одинакового диаметра. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.2 Муфта пластмассовая "SPUR" |

Для трубок: |

Применяется для герметичного до 25 атм. соединения трубок одинакового диаметра |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.3 Муфта переходная "PLASSON" или "SPUR" |

Для трубок: |

Применяется для герметичного до 25 атм. соединения трубок разных диаметров. |

|

|

1) Æ 40/32; |

|||

|

2) Æ 50/32; |

|||

|

3) Æ 50/40 |

|||

|

3.4 Муфта металлическая |

Для трубок: |

Применяется для соединения трубок навинчиванием на концы трубок. Герметичность не обеспечивает. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.5 Заглушка концевая "PLASSON" или "SPUR" |

Для трубок: |

Применяется для герметизации конца трубки. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.6 Заглушка концевая с вентилем |

Для трубок: |

Применяется для герметизации конца трубки и подключения пневмосистемы. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.7 Заглушка резиновая фирмы "JACKMOON" |

Для трубок: |

Применяется для уплотнения конца пустой трубки. Обеспечивает герметичность уплотнения при давлении до 150 кПа (1,5 кг/см2). |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.8 Ввод фирмы "JACKMOON" |

Для трубок: |

Применяется для одновременного уплотнения трубки по внутреннему диаметру и кабеля по наружному диаметру. Обеспечивает герметичность уплотнения при давлении до 150 кПа (1,5 кг/см2). |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм |

|||

|

3.9 Муфта компенсирующая "ELOC" |

Для трубки Æ 40 мм |

Применяется для компенсации температурного удлинения кабелеводов, проложенных на мостовых переходах. |

|

|

3.10 Трубка ремонтная + термоусаживаемая манжета "RAYCHEM" |

Для трубок: |

Применяется для ремонта трубок с кабелем внутри. Поставляется в метрах. |

|

|

1) Æ 32 мм; |

|||

|

2) Æ 40 мм; |

|||

|

3) Æ 50 мм; |

|||

|

4) Æ 63 мм |

|||

|

3.11 Трубка ремонтная KKHR с муфтами KKHRM и инструмент KKHRG для сжатия трубки в замок фирмы "THYSSEN", Германия. |

Для трубок Æ 40 мм |

Применяется для ремонта трубок с кабелем внутри. |

|

4. Транспортировка, погрузка, разгрузка и хранение

4.1 Транспортировка и погрузочно-разгрузочные работы строительных длин трубок, поставляемых на барабанах, должны производиться с соблюдением общих положений и, соответственно, правил техники безопасности, распространяющихся на выполнение аналогичных работ с кабельными барабанами.

4.2 Барабаны с трубкой без обшивки должны храниться на ровной и твердой площадке, не допускающей касания поверхности площадки трубками.

4.3 Транспортировка и хранение строительных длин трубок, поставляемых в больших бухтах, должны производиться по рекомендации фирмы производителя, только стоя на диаметре.

4.4 При транспортировке большие бухты должны иметь раскрепление, не допускающее смещения бухт и не вызывающее повреждения трубок.

4.5 Транспортировка и хранение малых бухт массой до 150 кг может производиться в горизонтальном положении. Для выполнения погрузочно-разгрузочных работ их следует аккуратно переводить в вертикальное положение вручную.

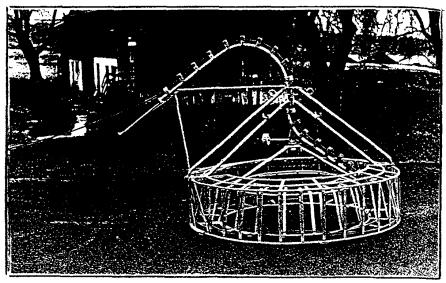

4.6 Для разгрузки-погрузки бухт рекомендуется, как наиболее безопасный для трубки метод, применение единичной круглой стрелы, закрепленной на стандартном погрузчике. На стрелу следует надеть пластмассовую или резиновую трубку. Подхват бухты производится изнутри. (См. рис. 4.1).

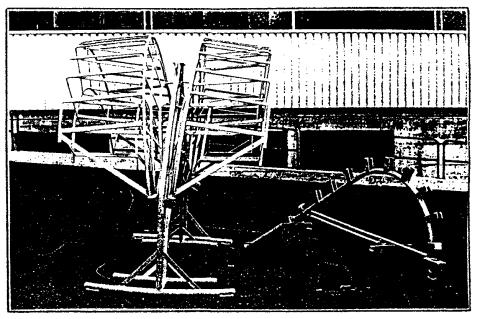

Рис. 4.1 Погрузка-разгрузка бухты с использованием единичной круглой стрелы погрузчика

При отсутствии стрелы допускается использование обычных вил погрузчика, защищенных трубками.

Подхват бухты в этом случае можно выполнять как изнутри при полностью сдвинутых вилах (см. рис. 4.2 а), так и снаружи при максимально раздвинутых (см. рис. 4.2 б).

Рис. 4.2 Погрузка - разгрузка

бухты с использованием обычных вил погрузчика;

а) при сдвинутых вилах

погрузчика; б) при максимально раздвинутых вилах погрузчика.

4.7 При производстве грузоподъемных работ с бухтами с помощью крана следует применять только текстильные стропы.

4.8 Не допускается:

производить приподъем бухт за их обвязку;

вставлять барабан в бухту с большим усилием (например, при выступающих отдельных витках и потери цилиндричности внутренней поверхности);

удерживать массу бухты на отдельных витках.

4.9 При хранении трубок следует учитывать их горючесть и сравнительно легкую воспламеняемость. Из-за этого необходимо строго выполнять все соответствующие меры пожарной безопасности. Не следует располагать вблизи нагревательные приборы, которые могут вызвать потерю формы трубок.

При длительном хранении трубки должны быть защищены от прямого действия солнечного излучения.

5. Подготовительные работы

5.1 Проведение входного контроля

5.1.1 Все строительные длины трубок на барабанах или в бухтах, поступившие на склад строительной организации, должны быть зарегистрированы в журнале учета (приложение 1) и подвергнуты входным проверкам, в объем которых входит:

визуальный контроль упаковки;

визуальный контроль трубок и замеры их овальности;

проверка строительных длин трубок на герметичность;

проверка строительных длин трубок по внутреннему диаметру.

Последние две проверки проводят в случаях возникших сомнений или разногласий в оценке результатов внешнего осмотра или в результате повторяющихся выявлений дефектов нарушения герметичности или зауженности сечения трубки после ее прокладки.

5.1.2 Все проверки проводятся в присутствии представителя заказчика. По результатам проверок составляется протокол входного контроля ПВП трубок (приложение 2) и номер протокола заносится в журнал учета поступившей продукции.

5.1.3 Визуальный контроль. При внешнем осмотре первоначально следует убедиться в отсутствии механических повреждений барабанов и заводской упаковки бухт. В местах значительных повреждений тары (поломка щек барабанов, деталей обшивки, просеченной упаковки бухт, расползания и смещения обвязки, потеря формы и т.п.), а также в целом трубка должна быть осмотрена на отсутствие трещин, порезов, вмятин, сплющиваний и сдвигов по сечению. Если в результате осмотра будут выявлены серьезные повреждения трубок или тара признана непригодной для дальнейшей эксплуатации без крупных доработок, фирма-изготовитель или агентство-перевозчик должны быть поставлены в известность незамедлительно.

При наличии незначительных повреждений тары, они должны быть устранены собственными силами. Если возникнет необходимость в перемотке трубки с барабана на барабан, то выполнять такую перемотку следует при температуре не менее 15°С. Не допускается перемотка с барабана на барабан, установленный на щеки. При перемотке необходимо осуществлять визуальный контроль целостности и округлости трубки.

5.1.4 При исправной транспортной упаковке, после вскрытия обшивки барабана или внешней упаковки бухт, проверяют соответствие данных, приведенных в паспорте, маркировке, нанесенной на наружной поверхности трубок. Затем проверяют внешнее состояние трубки на отсутствие дефектов и наличие заводских заглушек на концах трубки. Особое внимание обращают на овальность трубки, т.е. разность между наибольшим и наименьшим диаметральными размерами, которая не должна быть более 5% от номинального диаметра трубки. Например, для трубки с наружным диаметром 40 мм, овальность должна быть не более 2 мм:

наибольший размер Dmax = 40+2/2 = 41 мм;

наименьший размер Dmin = 40-2/2 = 39 мм

и после вычислений ![]()

Трубки с чрезмерной, превышающей допустимое отклонение овальностью, не должны применяться для прокладки в грунт.

5.1.5 По окончании осмотра, перед отправкой на стройплощадки трассы прокладки, трубки, поставляемые в бухтах, должны быть установлены на разборные барабаны, которые должны удовлетворять следующим условиям:

а) диаметр шейки барабана должен быть на 50 - 60 мм меньше внутреннего диаметра бухты, для того, чтобы бухта легко вводилась на барабан и не происходила потеря формы бухты;

б) длина шейки барабана, т.е. внутреннее расстояние между щеками барабана должно быть на 50 - 60 мм больше, чем ширина бухты, для того, чтобы можно было легко скрепить щеки барабана и не допустить потери контроля над бухтой;

в) наружный диаметр щек барабана должен быть больше диаметра бухты во избежание повреждения трубки при хранении, транспортировке и прокладке;

г) конструкция барабана не должна оставлять на трубке остаточных деформаций, царапин и других повреждений;

д) барабан при размотке бухты должен вращаться на оси и не изменять своей формы. Вращение бухты на шейке барабана не допускается.

При установке бухты на барабан должны соблюдаться требования погрузочных работ (см. раздел "Транспортировка, погрузка, разгрузка и хранение").

5.1.6 Проверка на герметичность проводится на трубках, прошедших визуальный контроль и установленных на барабаны. С концов строительной длины трубки удаляются заводские заглушки и надеваются по пластмассовому наконечнику с силовым цанговым зажимом и с пневмовентилем автомобильного типа (см. подраздел 3.8 настоящей инструкции). К одному вентилю подключается шланг от компрессора, к другому - манометр с пределом измерений до 400 кПа (4,0 кг/см2) и классом точности 1. Внутрь трубки нагнетается сжатый воздух до давления 100...200 кПа (1,0 ...2,0 кг/см2). Показания давления на манометре следует считывать не ранее, чем через 15 минут после окончания накачки. Это исключит влияние изменения температуры накаченного воздуха. Через два часа после начала отсчета допускаемое падение давления должно быть не более 0,5%, например, при 100 кПа (1,0 кг/см2) не более 0,5 кПа (0,005 кг/см2). Если давление неустойчиво и заметно снижается, первоначально следует установить, нет ли утечек через места подсоединения шлангов к вентилям. При отсутствии утечек в этих местах необходимо выяснить место повреждения в трубках.

Одним из способов обнаружения места повреждения (при котором манометр с противоположного конца должен быть отсоединен и конец трубки заглушен силовым глухим наконечником) состоит в увеличении давления внутри трубки до 0,5...0,7 МПа (5...7 кг/см2), т.е. до давления, развиваемого портативными компрессорами и определения мест (как правило, периферийного расположения в результате проколов) по шумовому эффекту. Допускается, при наличии более мощных компрессоров, подъем давления внутри трубки до 1,0...1,2 МПа (10...12 кг/см2) при температуре окружающей среды не выше 30°С, и трубка не должна находиться при прямом воздействии солнечного излучения, по крайней мере в течении 6 часов до начала проверки.

5.1.7 Проверка трубки по внутреннему сечению на отсутствие зауженности канала проводится прогоном калибра через всю строительную длину, размещенную на барабане. В качестве калибра может быть использован деревянный или пластмассовый шарик или челнок с диаметром на 3...4 мм меньше, чем номинальный диаметр канала трубки. Длина челнока не должна быть более 2 внутренних диаметров канала. Торцы челнока должны иметь сферические закругления. Все наружные поверхности калибров должны быть полированы и не повреждать внутреннего покрытия трубок.

Прогон калибра проводится под небольшим давлением 50... 100 кПа (0,5...1,0 кг/см2) и расходом воздуха - 0,1...0,3 м3/мин.

В случае замедления скорости прохождения калибра или его останова, давление в системе задува начнет возрастать. Проверку следует прекратить, а калибр выдуть сжатым воздухом с противоположного конца. Трубку, не разматывая, осмотреть на отсутствие вмятин и сплюснутости сечения и, если по внешним признакам ничего не обнаруживается, трубку следует забраковать и вызвать представителя завода-изготовителя.

5.1.8 При проведении проверок (испытаний) строительных длин трубок давлением (проверки на герметичность и по внутреннему диаметру) необходимо соблюдать следующие требования безопасности:

- запрещается нахождение посторонних лиц в местах проведения проверок;

- эксплуатация компрессорных установок должна проводиться квалифицированными специалистами;

- запрещается находиться напротив торцев отверстий испытываемой трубки;

- при калибровке трубки ее открытый конец должен быть направлен в сторону от места нахождения участвующего в испытаниях персонала и оснащен экраном-ловителем калибра (например, концевым кабельным чулком, надвинутым на трубку, не менее чем на половину его длины).

5.2 Группирование и поставка строительных длин трубок на трассу прокладки

5.2.1 Как приведено в разделе 3, трубки поставляются заводом-изготовителем на типовых барабанах или в бухтах определенной строительной длины в зависимости от диаметра трубки, если поставка других длин не оговаривается контрактом. Каждый барабан или бухта сопровождаются паспортом, в котором указана фактическая строительная длина. Кроме того, на маркировке трубки нанесен последовательный метраж ее длины и в случае использования части трубки легко определяется оставшаяся длина на барабане. Таким образом, вести учет расхода и наличия остатков строительных длин не представляет затруднений.

5.2.2 При формировании поставок на трассу прокладки следует придерживаться следующих правил:

5.2.2.1 Количество соединений, как точек возможных неисправностей и дополнительных строительно-монтажных работ на трассе, должно быть минимальным и рационально целесообразным. Поэтому необходимо производить отбор и поставку длин в соответствии с проектной документацией откорректированной, на основании обследования и реального представления о прохождении трассы. Не следует безосновательно соединять трубки из кусков. Все соединения трубок, запланированные или внесенные по ходу прокладки, должны обязательно вноситься в карту маршрута.

5.2.2.2 Поставляемые на строительство конкретной линии связи трубки должны быть единого цвета, заданного документацией, и, предпочтительно, из одной партии заводской поставки. Допускается несовпадение цветовой окраски трубок в случае стыковки их с трубками другого типоразмера, например, для подводной прокладки.

5.2.2.3 При групповой прокладке трубок, в целях совпадения мест их соединения, направляемые на трассу трубки, особенно для прокладки в грунт, должны быть сгруппированы по одинаковым строительным длинам и поставляться совместно.

5.2.2.4 Все трубки, поставляемые на трассу, должны иметь заглушенные концы.

6. Прокладка трубок

6.1 Общие указания

6.1.1 Организационно и технологически прокладка трубок мало чем отличается от прокладки кабелей связи и должна выполняться в соответствии с указаниями действующего "Руководства по строительству линейных сооружений магистральных и внутризоновых кабельных линий связи", а также предписаниями, приведенными в настоящем документе.

6.1.2 Трубки могут вводиться в трубы кабельной канализации или прокладываться непосредственно в грунт.

6.1.3 Прокладка трубок в грунт может производиться как бестраншейным способом, так и в отрытую траншею с последующей их укладкой.

6.1.4 При проектировании необходимо максимально стремиться к прямолинейности трассы, так как трубка образовывает кабельный канал, в который будет в последующем вводится кабель. При необходимых изменениях направления трассы радиус изгиба трубки не должен быть менее 2 м.

6.1.5 При исполнении прокладки кабелеукладчиком или выкладке в траншею не должны допускаться местные резкие перегибы трубки. Минимальный радиус изгиба при прокладке не должен быть менее 1,4 м.

6.1.6 Прокладка трубок может производиться при температуре от минус 10°С до + 35°С. Допускается прокладка при более низкой температуре до минус 20°С с обязательным прогревом трубки непосредственно перед прокладкой.

6.1.7 Прокладка трубок должна производиться максимальными строительными длинами с наименьшим количеством соединений. Не следует, там где нет необходимости, собирать кабелевод из остатков длин трубок. Места соединений трубок должны планироваться на основе оптимального расчета трассы, вместе с тем дополнительные соединения (например, при прохождении пересечений, неучтенных проектом) могут вводиться в связи с практической целесообразностью или устранением случайных повреждений трубки при ее прокладке.

6.1.8 Тип муфт для соединений трубок должен выбираться с учетом способа ввода кабеля. Для подземных протяженных коммуникаций следует однозначно применять соединения, обеспечивающие ввод кабеля в кабелевод всеми известными техническими способами, в т.ч. методом задувки, то есть потоком воздуха при давлении до 1,4 МПа (14 кг/см2).

6.1.9 Над всеми соединениями трубок, проложенных в грунт, и контейнерами оптических муфт должны укладываться маркеры или другие сигнализаторы для поиска.

6.1.10 Над трубками, помещаемыми в грунт кабелеукладчиками или в отрытую траншею должна в обязательном порядке укладываться на высоте 0,5...0,7 м от поверхности земли предупредительная (сигнальная) лента с непрерывно чередующей надписью о заложенном внизу объекте. Требования к качеству ленты и нанесенной информации должны определяться на стадии разработки проектной документации или в соответствии с действующими стандартами на обозначение проложенных объектов связи.

6.1.11 В ходе прокладки трубок следует вести учет укладываемых длин по метражной маркировке, нанесенной на трубках. Эти длины и места их соединений должны наноситься на схему размещения строительных длин трубок и смонтированных трубных муфт на усилительном участке, а также на картограмму глубины.

6.2 Прокладка трубок кабелеукладчиком

6.2.1 Прокладка трубок кабелеукладчиком производится аналогично прокладке кабелей.

ПВП трубки "SILICORE" обеспечивают достаточную механическую защищенность и прочность, необходимую для работы этим методом.

6.2.2 Для прокладки трубок могут использоваться любые типы кабелеукладчиков, обеспечивающих достаточный плавный проход трубки через кассету с соблюдением допустимого радиуса изгиба ее и требуемой глубины прокладки. Ширина канала кассеты должна быть минимум на 12 - 15 мм больше, чем размеры укладываемых одной или двух рядом трубок.

6.2.3 Использовать кабелеукладчик следует на спрямленных и протяженных трассах, при отсутствии частых пересечений с подземными коммуникациями.

6.2.4 При прокладке двух трубок, предпочтительно, их укладка рядом, а не одна над другой.

При прокладке большего количества трубок глубина укладки верхнего ряда трубок должна быть не меньше проектной.

6.2.5 При прокладке трубок кабелеукладчиком необходимо заранее выполнить подготовительные работы и соблюдать следующие условия:

6.2.5.1 Для входа и выхода ножа кабелеукладчика следует отрывать котлованы в два раза длиннее, чем наибольшая ширина ножа с кассетой, для обеспечения плавного, без превышения пределов минимального радиуса изгиба выхода трубки и исключения ее повреждения.

6.2.5.2 Нож или кассета должны обеспечивать ровное заглаживание дна прорези, во избежание повреждения трубки от выступающих камней и исключения резких изгибов трубки.

6.2.5.3 Конструкция кассеты должна обеспечивать возможность ввода дополнительной трубки при переходе от одной строительной длины к другой.

6.2.5.4 Трубки на стыке двух строительных длин должны перекрываться не менее 1 м и связаны между собой смоляной лентой, поверх которой обмотаны по всей длине перекрытия лентой из стеклоткани или другого материала, не вызывающего загрязнения внутренней поверхности канала кассеты. Концы трубок должны быть надежно закрыты водонепроницаемыми заглушками.

6.2.5.5 Следует заранее определить и подготовить промежуточные участки трассы, где проход кабелеукладчика будет невозможен, для сквозной укладки трубок вручную с приямками на концах каждого участка для плавного входа - выхода кабелеукладочного ножа.

6.2.5.6 В местах, где необходимо выполнить более крутой поворот, чем допускает кабелеукладочная техника по радиусу поворота, должна быть отрыта траншея для выполнения маневра.

6.2.5.7 Процессу прокладки трубок, особенно, на грунтах малоизведанного характера должна, в большинстве случаев, предшествовать предварительная прорезка.

Предварительное прохождение трассы позволит:

- вести более скоростную прокладку;

- исключить простои кабелеукладочной техники при встрече с неопознанными препятствиями;

- уменьшить объем земляных работ при устранении препятствий или неожиданных повреждений коммуникаций.

6.2.5.8 Предварительную резку в тяжелых и каменистых грунтах следует проводить в несколько раз до полной глубины трассы.

6.2.6 Прокладку трубки следует проводить без большого перерыва во времени, без отклонений от последней предварительной прорезки и в том направлении, в котором велась прорезка.

6.2.7 При прокладке трубок кабелеукладчиком в непосредственной близости или при пересечении с другими подземными коммуникациями (трубопроводы, кабели), должны быть приняты соответствующие меры, исключающие повреждения этих сооружений.

6.2.8 При наличии отдельных препятствий на трассе прокладки трубок бестраншейным методом следует в любом случае стремиться к минимизации количества соединений трубки, для чего необходимо применять следующие технологические приемы:

а) если препятствие располагается недалеко от начала маршрута прокладки, надо с барабана, установленного за препятствием, размотать трубку, пропустить ее конец под или через препятствие и протянуть по намеченной трассе до стартовой отметки, после этого трубку с барабана ввести в кассету кабелеукладчика, конец трубки закрепить за неподвижный объект и начать прокладку кабелеукладчиком подбором трубки с грунта в направлении к препятствию. По достижении приямка нож с кассетой выглубить и вынуть трубку из кассеты. Кабелеукладчик переместить до приямка за препятствием, установить барабан на кабелеукладчик, заправить трубку в кассету и продолжить прокладку.

б) когда препятствие располагается недалеко от окончания прокладки строительной длины трубки, следует завершить прокладку кабелеукладчиком в приямке перед препятствием, плавно поднять нож с кассетой, извлечь трубку из кассеты, размотать оставшуюся трубку с барабана, пропустить под или через препятствие до следующего приямка и намотать трубку опять на барабан или растянуть ее по трассе прокладки. Затем поместить трубку в кассету и продолжить прокладку.

в) когда препятствие находится в середине маршрута прокладки и разматывать барабан не имеет практического смысла, следует нож с кассетой извлечь из приямка, отмотать часть трубки с барабана длиной, достаточной для ручной прокладки до находящегося за препятствием приямка и разрезать трубку. Пропустить конец трубки под (через) препятствием и уложить ее в траншее до приямка, после чего продолжить прокладку трубки кабелеукладчиком от приямка, оставив требуемый нахлест или произвести соединение трубок муфтой.

6.3 Прокладка трубок в траншею

6.3.1 Прокладка трубок в траншеи производится, за исключением некоторых особенностей, аналогично прокладке кабелей и должна выполняться в соответствии с действующим "Руководством по строительству линейных сооружений магистральных и внутризоновых кабельных линий связи".

6.3.2 Прокладка трубок в траншею должна выполняться на участках трассы:

· где затруднено применение бестраншейных кабелеукладчиков (трубоукладчиков);

· при множественных пересечениях с коммуникационными сооружениями или другими препятствиями;

· при возможном пересечении с дренажными, аграрными устройствами на сельскохозяйственных угодиях, так как при траншейной разработке их можно обнаружить и если требуется, восстановить.

6.3.3 Разработку траншей в грунтах I - III категорий следует выполнять цепными экскаваторами типа ЭТЦ-165, одноковшовыми экскаваторами типа ЭО-2621 или аналогичными механизмами.

Предпочтение следует отдавать современным траншеекопателям (например Т-555, фирмы "VERMEER" с автономно регулируемыми гусеничными тележками для сохранения перпендикулярности землеройного органа при работе на склонах и разноуровневых опорных поверхностях.

6.3.4 Глубина разрабатываемых траншей должна учитывать необходимость подсыпки песка или рыхлого грунта высотой 5 - 10 см для выравнивания дна траншеи, выполнения плавных переходов через крупные неизвлекаемые каменистые включения.

6.3.5 Минимальная ширина траншей, разрабатываемых землеройными механизмами, должна обеспечивать укладку необходимого количества трубок и кабелей (при их совместном заложении ) в один или два слоя и определяться размерами рабочего органа (цепного рыхлителя, фрезы, ковша), а так же учитывать возможность доводки траншеи ручным способом.

6.3.6 При проектировании и разработке трассы следует учитывать, что каждое отклонение от прямолинейности кабелевода, смонтированного из уложенных трубок, будет оказывать отрицательное влияние на перемещение вводимого в канал кабеля и уменьшать расстояние, на которое кабель может быть введен.

6.3.7 Перед самой укладкой трубок дно траншеи должно быть обследовано, очищено от камней, обломков пород и комьев глины, выровнено подсыпкой песка или рыхлого грунта и если возможно, слегка уплотнено. При наличии выступающих, неизвлекаемых пород или камней следует выполнить плавный переход, так чтобы трубка не имела резкого изгиба и зауживания сечения от местных передавливаний. (См. рис. 6.1).

Рис. 6.1

6.3.8 При повороте трассы на 90 градусов должен быть обеспечен плавный изгиб трубки с радиусом не менее 2 м. Если ширина траншеи не позволяет выполнить необходимый радиус изгиба, следует произвести в грунте поднутрение сопряженного угла (см. рис. 6.2) и зафиксировать трубку на изгибе засыпкой мягким грунтом с последующим его уплотнением без применения специальных механизмов. (См. рис. 6.3).

6.3.9 Трубки должны укладываться в траншею немедленно после ее разработки. Не рекомендуется заготавливать траншею впрок.

6.3.10 Концы укладываемых трубок должны быть закрыты водонепроницаемыми заглушками.

Рис. 6.2

Рис. 6.3

6.3.11 Для укладки трубки в открытую траншею рекомендуется пользоваться одним из методов, приведенных ниже:

метод перемещаемого барабана или

метод стационарно вывешенного барабана.

6.3.11.1 Метод перемещаемого барабана обеспечивает быструю, ровную и натянутую линию укладки трубки, однако этот метод эффективен при отсутствии боковых канав на пути следования тележки, ответвлений или необходимости пропускания трубки под коммуникациями.

При исполнении прокладки методом движущегося барабана, следует закрепить конец трубки и медленно перемещать транспортное средство с барабаном вдоль трассы, (см. рис. 6.4) избегая перекруток витков на барабане и обеспечивая отмотку трубок при поворотах трассы. По мере размотки, во избежание ее приподъема, трубка должна быть присыпана небольшим количеством грунта.

Рис. 6.4

6.3.11.2 Метод стационарного барабана, вывешенного на опорах в начале участка укладки, состоит в размотке трубки с барабана прямо в траншею или выкладке ее на обочине траншеи с последующей укладкой.

При этом не допускается перемещение трубки по каменистым, асфальтовым и другим твердым покрытиям, приводящим к повреждению поверхности трубки.

6.3.11.3 При размотке больших длин трубки со стационарного барабана с помощью транспортных средств следует надеть кабельный чулок на заглушенный конец трубки и подсоединить его к машине через компенсатор кручения, либо использовать вращающуюся концевую проушину, ввинчиваемую в трубку.

6.3.11.4 Независимо от метода прокладки, барабан на кабельных транспортерах должен устанавливаться так, чтобы размотка трубки производилась снизу барабана, обеспечивая его устойчивость и нормальное развертывание трубки. (См. рис. 6.4).

6.3.11.5 Укладка трубки в траншею с обочины производится одним рабочим, постепенно двигающимся вдоль траншеи и по ходу подтягивающего трубку в прямую линию. (См. рис. 6.5).

Рис. 6.5

Рис. 6.6

Укладка трубки двумя и более рабочими простым сбрасыванием в траншею не допускается. (См. рис. 6.6).

6.3.12 Трубки в траншее должны располагаться параллельно, без перекрещивания.

6.3.13 Когда соединение строительных длин трубок откладывается на более позднее время, рекомендуется укладка их заглушенных концов внахлест с запасом не менее одного метра с каждой стороны.

6.3.14 При укладке трубки в траншею при высокой наружной температуре, первоначально трубки необходимо присыпать 10-ти см слоем песка или мягкого грунта и выдержать несколько часов для выравнивания температуры трубки и грунта после чего произвести окончательную засыпку траншеи.

6.3.15 Если на пути укладки трубки в траншею находится препятствие (например, поперечная коммуникация), следует перетянуть трубку за него, после чего пропустить конец трубки под препятствие и продолжить прокладку.

6.3.16 Если укладка трубки производится в траншею на низинных участках и в траншее находится вода, предпочтительно, воду откачать. В случае невозможности удаления воды, трубку или пучок трубок, во избежании их всплытия до засыпки следует пригрузить (например, мешками с песком).

6.3.17 При укладке трубки в болотистых участках, где не исключена опасность ее всплытия, трубку следует сверху закрыть бетонными желобами.

6.3.18 По окончании укладки трубки в траншею, произведите ее предварительную засыпку слоем песка или мягкого грунта высотой 5 - 10 см. Грунт не должен содержать камни более 2 см. Затем произведите засыпку траншеи до уровня 0,5...0,7 м до поверхности земли, уложите предупредительную ленту и окончательно засыпьте траншею откинутым грунтом. (См. рис. 6.7).

Уплотните грунт любым возможным способом.

Рис. 6.7

6.4 Прокладка трубок в кабельную канализацию

6.4.1 Для защиты тонких оптических кабелей, прокладываемых в городской кабельной канализации, в большинстве случаев распространен метод прокладки их в отдельных ПЭ трубках и в частности в трубках "SILICORE".

6.4.2 Трубки для прокладки в кабельной канализации следует выбирать с учетом следующих практических факторов:

· определенного соотношения внутреннего диаметра трубки и наружного диаметра вводимого кабеля (см. табл. 3.6 настоящей инструкции);

· ввода большего количества трубок в трубу кабельной канализации;

· ввода трубок с наименьшим количеством соединений, что определяется допустимой растягивающей нагрузкой для каждого типоразмера трубки и ожидаемыми силами сопротивления на конкретных участках ее ввода;

· снижения сил сопротивления для задувки или затяжки оптического кабеля в трубку.

6.4.3 До начала прокладки должны быть обследованы трасса в целом и колодцы на ней и определены те из них, через которые трубка может быть протянута транзитом. По результатам обследования трассу следует разделить на операционные участки, в которых можно проложить трубки наибольшей протяженностью без превышения тягового усилия. При разбивке трассы следует также учитывать планируемое расположение оптических муфт, наличие строительных длин трубок и последующий ввод кабеля в трубки.

6.4.4 При прокладке трубок под оптические кабели следует, по возможности, использовать каналы, расположенные в середине блока кабельной канализации по вертикали и у края канализации по горизонтали.

6.4.5 Прокладку трубок целесообразно проводить в свободные каналы, вводя сразу несколько трубок.

Оптимальным вариантом заполнения каналов считается затягивание в один канал Æ 100 мм комплектного пакета из двух ПЭ трубок Æ 32´2 мм и двух ПЭ трубок Æ 40´2,5 мм.

6.4.6 Прокладка трубок в занятые каналы должна производиться с разрешения заказчика или организации, эксплуатирующей действующие линии, находящиеся в канале.

6.4.7 Перед прокладкой трубок занимаемый канал должен быть проверен на проходимость и отсутствие препятствий пропуском пробного цилиндра диаметром, составляющим 90% диаметра трубы. Пробник может оснащаться передающим устройством, радиосигналом, извещающим о точном местонахождении дефекта в трубе кабельной канализации.

6.4.8 Трубки в канал могут вводиться:

· методом затягивания;

· методом заталкивания (одиночные трубки).

6.4.9 При методе затягивания, схожим с методом затягивания тяжелых кабелей, производится заготовка канала известными способами и ввод тягового троса кабельной машиной или тяговой лебедкой.

Кабельная машина или тяговая лебедка должна быть оснащена устройством, измеряющим тяговое усилие и, по возможности, отключающим машину при превышении тягового усилия.

6.4.10 Метод заталкивания применяется при необходимости ввода одиночных трубок в занятые или свободные каналы при небольших пролетах. Как правило, заталкивание выполняется вручную.

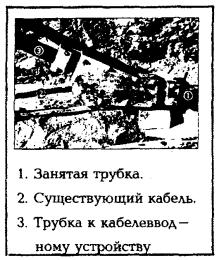

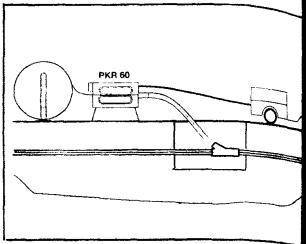

6.4.11. Независимо от метода прокладки, барабан у входного колодца следует устанавливать так, чтобы размотка трубки производилась сверху барабана по кривой формы "С". Пример размещения барабанов см. на рис. 6.8.

Рис. 6.8

6.4.12 При сматывании трубки, барабан должен вращаться равномерно и принудительно приводом или руками рабочих, но не тягой трубки. Скорость вращения барабана должна постоянно согласовываться со скоростью прокладки трубки по трассе.

6.4.13 Для ввода трубки с барабана в колодец с наименьшим сопротивлением и по безопасной для трубки траектории следует использовать гибкую металлическую трубу (металлорукав).

6.4.14 Силовую заделку трубки для ее затягивания рекомендуется выполнять:

· с помощью резьбового наконечника, ввинчивающегося внутрь трубки (см. "Перечень инструментов ....." раздел 3; п. 3.8 настоящей инструкции);

· с помощью концевого кабельного чулка соответствующего типоразмера. (См. рис. 6.9).

Рис. 6.9

6.4.15 Применение резьбового наконечника более целесообразно при наличии в трубке тягового троса, который можно прикрепить к его внутреннему ушку, при этом торец трубки будет плотно закрыт.

6.4.16 Для силового удержания кабельного чулка на трубке (см. рис. 6.10), на ней следует выполнять бандажные перевязки изоляционной или другой липкой лентой на высоту более чем 1,5 мм. Ширину бандажа лучше ограничивать шириной ленты. Первый бандаж начните за 150 - 200 мм от заглушки конца трубки. Последующие бандажи выполняйте с интервалом 150 - 200 мм на всей длине перекрытия трубки чулком. После надевания на трубку и выборки слабины чулка обмотайте конец чулка лентой на длине 25 - 50 мм. Применять обвязку лентой в других местах поверх чулка не допускается, во избежание ограничения обжимающего эффекта чулка.

Рис. 6.10

6.4.17 Выбор кабельных чулков должен определяться следующими основными требованиями:

1. Типоразмер чулка должен соответствовать диаметру затягиваемой трубки.

2. Рабочая прочность чулка должна не менее, чем в 2 раза превышать допустимую растягивающую нагрузку для затягиваемой трубки наибольшего диаметра, для которой применим данный чулок.

3. Чулок должен иметь длину не менее 800 мм, рассчитанного по среднему, охватываемому диаметру из его рабочего диапазона.

4. Чулок должен плавно заходить на тяговые блоки.

5. Чулок не должен иметь острых элементов, приводящих к травмам.

6.4.18 Для исключения взаимного влияния крутящих сил, тяговый трос лебедки должен подсоединяться к кабельному чулку или иному креплению, не имеющему свободу вращения, через компенсатор кручения.

6.4.19 Одновременное затягивание группы трубок рекомендуется, как вариант, производить с помощью многоветвевой упряжки ("паука"). Техника его использования показана на рис. 6.11.

Рис. 6.11

В соединение между "пауком" и тяговым тросом лебедки должен встраиваться общий компенсатор кручения, по рабочей прочности превышающий в 1,5 раза рабочую прочность тягового троса. Кроме того, каждая ветвь "паука" должна крепиться к кабельному чулку через свой компенсатор кручения с рабочей прочностью, в 1,5 раза превышающей прочность ветви.

6.4.20 Компенсаторы кручения должны выбираться по допустимой рабочей нагрузке при наименьших размерах по диаметру и длине.

6.4.21 При вводе больших длин трубок в канализацию с помощью тяговых машин, с целью снижения тягового усилия следует применять смазку, например, парафиновое масло или смазки, рекомендуемые фирмами изготовителями ПВП трубок. Масло можно подавать либо в гибкую направляющую трубку, через которую вводятся трубки в колодец, либо прямо в канал кабельной канализации.

Смазку следует подавать небольшими порциями, но чаще, а также в промежуточных точках, например, в проходных колодцах.

6.4.22 Для снижения тяговых усилий на трассе прокладки трубки должны применяться направляющие устройства:

· воронки при входе в каналы;

· огибные блоки, при изменении направления в угловых колодцах и на выходе из колодцев.

6.4.23 Затягивание трубок.

6.4.23.1 Перед началом затягивания трубок следует проверить оборудование, чтобы уменьшить случайность остановок сразу после старта и убедиться в подготовленности промежуточных механизмов и приспособлений по трассе прокладки, а также расстановку персонала.

6.4.23.2 После ввода трубки в отверстие затягиваемого канала, следует постепенно увеличивать, а затем сохранять натяжение на тросе лебедки. Не следует превышать скорость прокладки более, чем 45 м/мин. При большей скорости возможен износ и повреждение троса при проходе через колодцы.

6.4.23.3 Не следует превышать рекомендованную безопасную рабочую прочность трубки и оборудования. Контролируйте усилие в процессе тяжения с целью предотвращения повреждения оборудования и безопасности персонала.

6.4.24 Сразу, после вытягивания строительной длины трубки в конечный колодец, следует обеспечить достаточный запас длины для последующей выкладки трубки в проходных колодцах и для компенсации упругого растяжения трубки под действием нагрузки. Если тяговое усилие находилось в пределах допустимого, то трубка "SILICORE" могла максимально растянуться до двух процентов своей длины.

6.4.25 Необходимость в запасе затягиваемой трубки должна учитываться заранее. Если представляется возможным установить на горловине колодца огибную систему, то следует выводить конец трубки наверх из колодца и подтягивать ее к лебедке. Однако, предпочтительнее, легче и безопасней для трубки включить в маршрут затяжки дополнительный колодец и затянуть нужный запас трубки прямо в следующую секцию. (См. рис. 6.12.)

6.4.26 Не следует отрезать трубку раньше ее восстановления. Минимум один час следует выжидать до релаксации трубки к своей первоначальной длине. И, наоборот, соединение концов трубки после отрезки надо выполнять безотлагательно, во избежание нежелательных изменений трубок по длине.

Рис. 6.12

6.4.27 Соединение трубки следует производить одним из способов, приведенных в разделе 8 настоящей инструкции. Следует стремиться расположить трубную муфту в средней части колодца, там, где соединяемые трубки могут иметь наименьшее искривление при их выкладке вдоль стены колодца и закреплении соединенной трубки на кронштейнах.

6.4.28 Выкладка трубок в колодцах.

Выкладку трубок следует начинать со среднего колодца и работать в обоих направлениях к окончаниям трубки. В зависимости от условий, подтягивать (обеспечивать слабину) трубки для крепления их к стенкам кабельного колодца возможно:

а) вручную, с помощью затяжного ремня (см. рис. 6.13);

Рис. 6.13

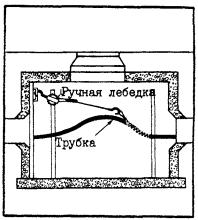

б) с использованием разрезного (зашнуровываемого) чулка и ручной лебедки, при наличии закладных силовых устройств в колодце (см. рис. 6.14 и рис. 6.15);

Рис. 6.14

Рис. 6.15

в) вверх с помощью грузоподъемных механизмов (см. рис. 6.16).

Рис. 6.16

6.5 Прокладка трубок через наземные пересечения

6.5.1 Прокладку трубок на переходах через автомобильные и железные дороги следует выполнять в соответствии с технологией и правилами, установленными для прокладки классических кабелей на участках пересечения.

6.5.2 При проходе под полевыми (летними) дорогами, а также дорогами местного значения с грунтовым или булыжным покрытием, там где возможна прокладка кабелеукладчиком или производство работ открытым способом, допускается прокладка трубок "SILICORE" непосредственно в грунт с обязательной укладкой рядом резервной трубки и восстановлением дорожного полотна.

6.5.3 При пересечении с автомобильными и железными дорогами, а также с постоянными грунтовыми профилированными и непрофилированными дорогами кабелеводные трубки следует вводить в защитные трубы, пластмассовые или асбоцементные.

6.5.4 Выбор защитных труб должен определяться проектным решением, а работы по их укладке выполняться, как правило, специализированным подразделением закрытым методом (например, методом управляемого бурения или методом горизонтального прокола) или открытым способом.

6.5.5 Для трубок "SILICORE" в качестве защитных труб на переходах могут применяться:

· аналогичные трубки из ПВП, например трубка 63/53 мм для кабельной трубки с наружным диаметром 40 мм;

· пластмассовые трубы из ПВП или ПВХ с внутренними диаметрами 90 или 100 мм, с соответствующей механической прочностью;

· асбоцементные стандартные трубы городской кабельной канализации.

Затягиваемые трубы должны быть единой длины, либо собираться в плеть с применением сварки или герметичных соединений.

6.5.6 При проектировании и выполнении переходов следует предусматривать резервные каналы.

6.5.7 Концы уложенных защитных труб непосредственно после прокладки должны закрываться пробками, не допускающими попадания внутрь труб воды и грязи.

6.5.8 При входе в защитную трубу и выходе из нее кабелеводную трубку и трубу по внутреннему диаметру следует уплотнить вводом соответствующего типоразмера (например, производства фирмы "JACKMOON") или на длине 5 - 7 см введенную трубку плотно обмотать кабельной лентой и тщательно заделать замазкой.

В местах входа в защитные трубы и выхода из них под кабелеводы следует плотно подбить грунт во избежание крутых изгибов трубки из-за возможной осадки грунта.

6.6 Прокладка трубок по мостам

6.6.1 Способ прокладки трубок по мостам определяется проектом и выполняется в соответствии с планом производства работ.

6.6.2 Трубки ПВП могут крепиться аналогично кабелям непосредственно к конструкциям моста, прокладываться в желобах или трубопроводах.

6.6.3 При подвешивании трубок следует предусматривать установку опорных креплений с шагом не более 10 наружных диаметров трубки.

6.6.4 При прокладке по мосту необходимо учитывать изменение длины кабелевода. Для исключения нагрузок на кабелеводе в результате линейных перемещений от расширения или сжатия следует через каждые 100 м ставить компенсирующую муфту "ELOC".

На коротких дистанциях до 30 м использование муфт "ELOC" не требуется.

Монтаж муфт "ELOC" см. в разделе 8 настоящей инструкции.

Внимание При проверке участков кабелеводов с муфтами "ELOC" на герметичность испытательное давление не должно быть выше 150 кПа (1,5 кг/см2).

6.7 Прокладка трубок через реки и водные преграды

6.7.1 При прокладке ПВП трубок на подводных переходах следует в первую очередь считаться с фактором их плавучести в воде, т.е. наличием выталкивающей силы, заставляющей трубки всплывать. По этой причине трубки должны прокладываться, в основном, в подводном массиве методом направленного (управляемого) бурения.

6.7.2 При переходах через узкие водные преграды и несудоходные реки с глубиной русла до 0,8 м допускается прокладка трубок кабелеукладчиком или в предварительно разработанные подводные траншеи при условии обеспечения мер для удержания трубок на заданной глубине заложения.

6.7.3 Трасса, типы кабелей, типоразмеры трубок и условия их прокладки должны определяться проектом, при этом трасса подводного перехода должна выбираться:

а) на участках реки или акватории с неподверженными разрушению берегами, с учетом возможной ширины заливаемой поймы;

б) вне участков промысловой, промышленной и сельскохозяйственной береговой деятельности или в огражденных зонах этих районов;

в) с учетом обеспечения безопасной глубины заложения кабелевода в зависимости от гидрологических особенностей водной преграды, геологического строения подводной платформы и технического исполнения прокладки, но ниже расчетной отметки возможного размыва дна:

не менее 2,5 м через водные преграды глубиной более 0,8 м (судоходные и сплавные реки, каналы, водохранилища и т.д.);

не менее 1,2 м через водные преграды глубиной до 0,8 м;

не менее 0,5 м через водные преграды в скальных грунтах.

6.7.4 При проектировании и прокладке ВОЛС в ПВП трубках на подводных переходах рекомендуется:

6.7.4.1 Выбирать ПВП трубки с максимальной толщиной стенок, с целью обеспечения высокой механической прочности на растяжение и раздавливание (например, трубки 40/32 мм, 63/53 мм).

6.7.4.2 Применять, в основном, небронированные типы оптических кабелей и ограничивать использование оптических кабелей с броневым покровом.

При выборе кабеля любого типа предопределять технологический способ его ввода в проложенные трубки, особенно на протяженных пролетах.

6.7.4.3 На водных преградах шириной более 300 м предпочтительна прокладка трубок с введенным заранее линем (фалом) или кабелем, особенно при ориентации на оптические кабели с броневым покровом.

6.7.4.4 Выполнять подводные переходы одной строительной длиной трубки, без соединений и сварных швов. В случае недостаточности строительной длины для протяженных пролетов допускается стыковка трубок сваркой, при этом механическая прочность сварного соединения не должна быть ниже прочности свариваемых трубок.

6.7.4.5 При строительстве двух-трех тонких параллельных кабелеводов производить их ввод в предварительно проложенную трубу соответствующего типоразмера (например, 110´10 мм).

6.7.4.9 Переход к глубине трассы выполнять как можно плавнее для обеспечения оптимальных условий ввода кабеля.

6.7.4.7 Размещать установку направленного бурения относительно планируемого места расположения контейнера оптической муфты с учетом упругого удлинения ПВП трубки под растягивающей нагрузкой (» 2% от затягиваемой длины) и последующей ее релаксации (возврата к первоначальной длине).

6.7.5 Все проектные, разрешительные, охранные и подготовительные paботы по прокладке ВОЛС через водные преграды должны выполняться в соответствии с требованиями "Руководства по строительству линейных сооружений магистральных и внутризоновых кабельных линий связи" и предписаниями согласовывающих организаций.

7. Резка трубок "SILICORE"

7.1 Резка трубок должна производиться специальными инструментами, приведенными в "Перечне ...." раздел 3 п. 3.8 настоящей инструкции.

Их применение, при небольшом навыке, позволяет выполнять ровный и перпендикулярный срез трубки, необходимый для последующей качественной сборки соединений. Для таких целей резка трубок слесарной ножовкой не одобряется. Как указано в вышеназванном "Перечне ...", ножницы должны применяться для резки только пустых трубок, телескопический резак - для трубок, как пустых, так и с находящимся внутри кабелем или тяговым линем (тросом).

7.2 При необходимости отрезки части трубки с кабелем внутри в стесненных условиях, где для разворота резака нет достаточного пространства, возможно применение ножовочного полотна. Чтобы не повредить находящийся внутри кабель, рекомендуется надеть на кабель и ввести в трубку стальную тонкостенную трубку. Длина трубки должна быть на 250 - 300 мм больше, чем длина отрезаемой части трубки. См. рис. 7.1

Рис. 7.1

7.3 Сразу, после отрезки, торцы трубок должны тут же закрыться колпачками с целью защиты от проникновения внутрь трубок воды и грязи.

8. Соединение трубок "SILICORE"

8.1 Общие требования

8.1.1 Перед соединением трубок между собой концы трубок должны иметь ровный и перпендикулярный к продольной оси срез, обтерты от пыли и грязи.

8.1.2 На ближайших к концу 200 мм участках не должно быть глубоких продольных царапин и грубых задиров поверхности.

8.1.3 Кромки торцев соединяемых трубок должны быть обработаны по внешнему и внутреннему диаметру специальным инструментом для снятия фасок (см. "Перечень инструментов ..." раздел 5, подраздел 3.8 настоящей инструкции).

Наружные фаски позволяют легче, без задиров вводить трубки в уплотнение муфты, а внутренние фаски - исключать возможный барьер для задуваемого кабеля.

8.1.4 Соединение трубок "SILICORE", не содержащих внутри кабель, должно выполняться:

а) с помощью пластмассовых муфт;

б) с помощью металлических муфт;

в) с помощью электросварных муфт;

г) с помощью компенсирующих муфт "ELOC".

8.2 Соединение трубок с помощью пластмассовых муфт

8.2.1 Метод соединения с помощью пластмассовых муфт типа "PLASSON" - рис. 8.1 или "SPUR" - рис. 8.2 (см. "Перечень инструментов ..." раздел 3 подраздел 3.8 настоящей инструкции), имеет преобладающее распространение в силу следующих своих качеств:

- образует герметичное соединение трубок с допускаемым внутри кабелевода давлением до 2,5 МПа;

- обладает высокой устойчивостью к воздействию агрессивных сред;

- не имеет металлических деталей;

- позволяет неоднократный демонтаж - монтаж;

- позволяет соединение трубок различного диаметра (для этих целей выпускаются переходные муфты со следующими размерами 50/42 мм; 40/32 мм; 32/25 мм);

- прост в монтаже.

Рис. 8.1 Муфта PLASSON

Рис. 8.2 Муфта SPUR

Внимание Пластмассовые муфты должны применяться только на прямолинейных соединениях трубок и не подвергаться при монтаже силовым изгибам и растягивающим нагрузкам. Рекомендуется избегать размещение муфт на изгибах трубки. Следует помнить, что частой причиной негерметичного соединения является некачественный монтаж муфт, а именно;

- задиры резинового уплотнения;

- испорченная поверхность трубки в зоне контакта с уплотнением;

- наличие песка и грязи;

- искривление стыкуемых трубок

8.2.2 Монтаж пластмассовой муфты следует производить в следующей последовательности:

8.2.2.1 На подготовленные концы стыкуемых трубок надеть по гайке, разрезанной цанговой втулке и нанести графическим методом кольцевые метки: (см. рис. 8.3)

- метку №1 - на расстоянии "А" от торца каждой трубки (см. рис. 8.1, рис. 8.2)

- метку №2 - на расстоянии "Б" от торца каждой трубки (см. рис. 8.1, рис. 8.2)

Например, для муфты типа "PLASSON" Æ 40 мм - А=53 мм; Б= 105 мм

Рис. 8.3

8.2.2.2 На одну из соединяемых трубок надвинуть корпус муфты до упора, при этом кольцевая метка №1 должна занять положение у торца корпуса муфты (См. рис. 8.4). Для облегчения ввода следует смочить окончание трубки водой.

Рис. 8.4

8.2.2.3 Удерживая корпус муфты прижатым к торцу трубки, надвинуть разрезную цанговую втулку и гайку до упора к корпусу муфты, при этом кольцевая метка №2 должна занять положение у торца гайки. (См. рис. 8.5)

Рис. 8.5

8.2.2.4 Закрутить гайку на корпус муфты предварительно - с максимальным усилием руки, а затем окончательно - с помощью двух специальных одинаковых ключей (см. "Перечень инструментов ..." раздел 3, подраздел 3.8 настоящей инструкции).

с максимальным усилием без применения дополнительных технических средств. (См. рис. 8.6).

Рис. 8.6

8.2.2.5 Встречный конец трубки вставить в корпус муфты до упора, проконтролировать положение кольцевой метки №1, надвинуть разрезанную цанговую втулку и гайку, проконтролировать положение кольцевой метки №2 и произвести затяжку гайки предварительно, а затем окончательно с помощью двух специальных одинаковых ключей.

8.3 Соединение трубок с помощью металлических муфт

8.3.1 Общие сведения

8.3.1.1 Металлическая муфта (см. "Перечень инструментов ..." раздел 3, подраздел 3.8 и рис. 8.7) представляет собой тонкостенную трубку с правой и левой симметрично расположенной внутренней резьбой. Такая конструкция позволяет затягивать концы стыкующих трубок в муфту простым вращением в одном направлении.

Рис. 8.7

а) - применение поверх муфты термоусаживаемой трубки;

б) - применение клеющих лент ВМ ТЕМФЛЕКС (88Т) и структурной ленты АРМОКАСТ.

8.3.1.3 Вводить кабель методом задува в кабелевод, имеющий хотя бы одну металлическую муфту, нельзя ввиду того, что данное соединение не обеспечивает герметичность при давлении внутри до 2,5 МПа. В связи с этим наиболее рационально применять металлические муфты для соединения трубок, содержащих внутри тяговый трос (линь), предназначенный для протаскивания кабеля.

8.3.1.4 Способ прокладки трубок, соединенных металлическими муфтами, должен исключать повреждение оболочки, обеспечивающей герметичность соединения.

8.3.2 Монтаж металлической муфты необходимо выполнять в следующей последовательности:

8.3.2.1 Перед соединением, на подготовленные концы стыкуемых трубок нанести графическим способом метки, определяющие расстояние, на которое должна навинчиваться муфта (см. рис. 8.8)

Рис. 8.8

8.3.2.2 На одну из трубок надеть термоусаживаемый рукав, в случае его использования для герметизации.

8.3.2.3 Произвести сращивание тягового троса, расположенного внутри стыкуемых трубок, предварительно надев муфту на один из сращиваемых концов.

Сращивание производить в следующей последовательности:

а) Аккуратно отрезать концы острым ножом, оставив как минимум 700 мм перекрытия. (См. рис. 8.9)

Рис. 8.9

б) Используя шило для прокола тяговых тросиков (см. "Перечень инструментов ..." раздел 3, подраздел 3,8) произвести первый прокол в середине оставленного перекрытия (на расстоянии 350 мм от конца тросика). (См. рис. 8.10)

Рис. 8.10

в) Произвести 4¸5 проколов с шагом 50 ¸ 70 мм в направлении от конца прокалываемого тросика. Снять шило и соединить освободившийся конец с прокалываемым тросиком при помощи ленты ПВХ. (См. рис. 8.11).

Рис. 8.11

г) Установить шило на свободный конец тросика и произвести 4¸5 проколов с шагом 50 ¸ 70 мм в направлении, противоположном предыдущему. (См. рис. 8.12).

Рис. 8.12