|

||||||||||||||||||||||||

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

РУКОВОДСТВО

ПО ПОДБОРУ И ПРИГОТОВЛЕНИЮ

НЕРУДНЫХ МАТЕРИАЛОВ И ГРУНТОВ,

ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ

ВЯЖУЩИМИ, ДЛЯ ДОРОЖНОГО

СТРОИТЕЛЬСТВА

МОСКВА 1991

Приведены требования к каменным материалам, грунтам вяжущим, воде, поверхностно-активным веществам (ПАВ), противоморозным добавкам, а также к обработанным материалам.

Даны правила подбора составов смесей, технологии приготовления вяжущих и обработанных смесей, а также применения ПАВ и противоморозных добавок.

Изложены основные требования по технике безопасности при приготовлении вяжущих и смесей, транспортировании и хранении каменных материалов, грунтов, вяжущих и добавок.

Установлено, что экономический эффект от

применения местных каменных материалов и вяжущих зависит от дальности их

транспортирования, вида применяемых материалов и вяжущих и составляет от 1 до

10 тыс. руб. на

Табл. 50, рис. 16.

содержание

ПРЕДИСЛОВИЕ

В настоящее время значительный объем годового строительства дорожных оснований, осуществляемого Минтрансстроем СССР и минавтодорами союзных республик, составляют основания из каменных материалов и грунтов, обработанных различными неорганическими вяжущими. В последние годы нашли применение в дорожном строительстве вяжущие на основе шлаков черной, цветной металлургии и химической промышленности как без добавок, так и с добавками различных активаторов, золы уноса ТЭЦ, белитошламовые вяжущие.

Настоящее Руководство разработано в развитие ГОСТ 23558 на основе результатов исследований Союздорнии, его филиалов, Госдорнии, Росдорнии, МАДИ и других организаций и опыта применения в дорожном строительстве нерудных материалов и грунтов, обработанных неорганическими вяжущими.

В Руководстве широко представлены безклинкерные вяжущие, которые успешно применяются взамен портландцемента, - шлаковые, зольные, золошлаковые, белитошламовые вяжущие, цементная пыль с активаторами и без них. Приведены различные технологии получения перечисленных вяжущих, их составы; уточнены и дифференцированы требования к вяжущим в зависимости от их вида и активаторов. Установлен ориентировочный расход вяжущих для получения обработанных материалов и грунтов различных марок; дан перечень добавок ПАВ, применение которых обеспечивает экономию вяжущего, (повышение характеристик обработанных материалов и технологических свойств смесей.

В приложениях приводятся методики испытаний обработанных материалов, примеры расчета приготовления рабочих растворов солей и добавок ПАВ, перечень ПАВ, рекомендуемых для применения и приготовления обработанных материалов.

Экономический эффект от применения

местных каменных материалов и вяжущих зависит от дальности их

транспортирования, вида применяемых материалов и вяжущих и составляет от 1 до

10 тыс. руб. на

Настоящее Руководство составили кандидаты технических наук В.М. Юмашев, В.С. Исаев, В.С. Цветков, Ю.Л. Мотылев, Н.Н. Янбых, инженеры Н.А. Еркина, Ф.В. Панфилов (Союздорнии); кандидаты технических наук А.О. Салль, М.Г. Мельникова (Ленинградский филиал Союздорнии); кандидаты технических наук Б.В. Белоусов, В.М. Бескровный (Омский филиал Союздорнии); канд. техн. наук Б.А. Асматулаев (Казахский филиал Союздорнии); кандидаты технических наук Н.Ф. Сасько, И.З. Духовный (Госдорнии).

Общее редактирование выполнено В.С. Исаевым.

Замечания и предложения по данной работе просьба направлять по адресу: 143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79, Союздорнии

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. "Руководство по подбору и приготовлению материалов нерудных и грунтов, обработанных неорганическими вяжущими, для дорожного строительства" предназначено для использования при строительстве оснований и покрытий автомобильных дорог и аэродромов из каменных материалов и грунтов, обработанных неорганическими вяжущими, на всей территории СССР.

1.2. В Руководстве подробно рассматриваются технологии приготовления местных вяжущих и смесей на их основе, в том числе с добавками ПАВ; требования к исходным и обработанным материалам. Выбор материалов для приготовления вяжущих и смесей рекомендуется осуществлять на основе технико-экономического обоснования с учетом категории строящейся дороги, природных климатических и эксплуатационных условий, а также наличия местных строительных материалов и отходов промышленности.

1.3. Приготовление обработанных материалов рекомендуется осуществлять в стационарных или передвижных смесительных установках, оборудованных смесителями принудительного перемешивания, а при технико-экономическом обосновании - методом смешения на дороге.

1.4. Область применения обработанных материалов в основаниях и покрытиях регламентируется нормативными документами для дорожного строительства.

2. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

2.1. Нерудные материалы и требования к ним.

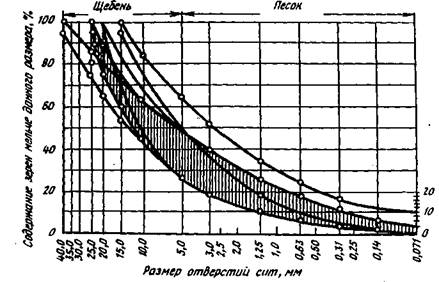

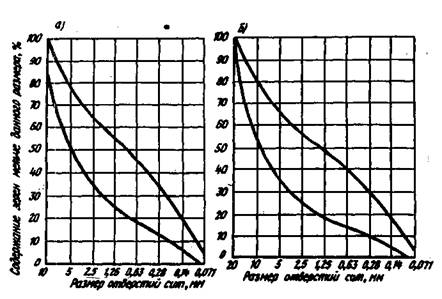

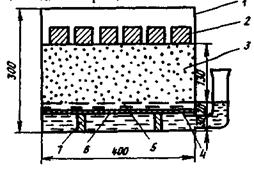

Подготовка, транспортирование и хранение нерудных материалов, подлежащих обработке

2.1.1. Нерудные материалы (песчано-гравийные, песчано-щебеночные, песчано-гравийно-щебеночные смеси, пески, отсевы дробления), а также подобные материалы из отходов промышленности, предназначенные для обработки вяжущими, должны иметь зерновой состав, отвечающий требованиям табл. 1, рис. 1 и 2.

Рис. 1. Непрерывные зерновые составы щебеночно (гравийно)-песчаных смесей с Ксб = 0,6÷0,8

|

Максимальная крупность зерен, мм |

Полный остаток, %, на сите с размером отверстия, мм |

|||||||||

|

40 |

20 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,28 |

0,14 |

0,071 |

|

|

40 |

0-10 |

20-40 |

40-65 |

50-80 |

60-88 |

70-93 |

75-96 |

80-97 |

85-98 |

90-99 |

|

20 |

- |

0-10 |

20-40 |

36-64 |

50-80 |

60-88 |

70-93 |

75-96 |

80-87 |

85-98 |

|

10 |

- |

- |

0-10 |

20-40 |

40-65 |

50-80 |

60-88 |

70-93 |

75-96 |

80-97 |

|

5 |

- |

- |

- |

0-10 |

30-50 |

51-75 |

66-87 |

76-93 |

83-96 |

85-98 |

|

2,5 |

- |

- |

- |

- |

0-10 |

30-50 |

51-75 |

66-87 |

76-93 |

83-96 |

Примечание. При технико-экономическом обосновании допускается применение смесей других зерновых составов.

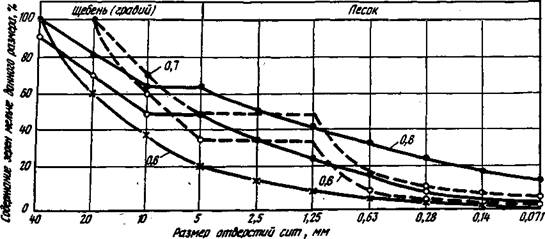

Допускается при технико-экономическом обосновании применять смеси прерывистого зернового состава как в щебеночной (гравийной), так и в песчаной части (рис. 3, 4), а также полупрерывистого и другие смеси, если при обработке их неорганическими вяжущими получены результаты, удовлетворяющие требованиям ГОСТ 23558.

2.1.2. Щебень из естественного камня, щебень из шлака, щебень из гравия и гравий, щебень из попутно добываемых пород, легкие искусственные каменные материалы (аглопорит, шунгизит, керамзит, шлаковая пемза), входящие в состав указанных смесей, по прочности, морозостойкости, содержанию глины, в том числе в комках, должны отвечать соответственно требованиям ГОСТ 8267-82, ГОСТ 3344-83, ГОСТ 10260-82, ГОСТ 8268-82, ГОСТ 23254-78, ГОСТ 11991-83, ГОСТ 19345-83, ГОСТ 9759-83, ГОСТ 9760-86 и табл. 2 Руководства.

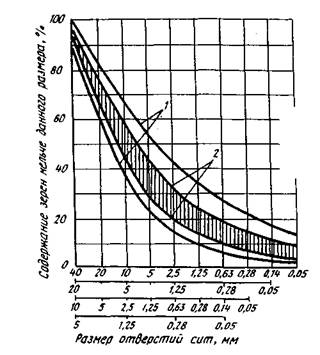

Рис. 2. Непрерывные зерновые составы щебеночно (гравийно)-песчаных смесей:

1 - Ксб =0,6÷0,8:

2 - Ксб =0,55÷0,75

Рис. 3. Прерывистые зерновые составы

щебеночно (гравийно)-песчаных смесей с максимальной крупностью зерен щебеночной

фракции

Рис. 4. Зерновые составы

щебеночно(гравийно)-песчаных смесей с Ксб =0,6÷0,7,

прерывистые в песчаной части: а) отсутствуют фракции 2,5-5 и 1,25-

Материалы нерудные по содержанию вредных примесей должны соответствовать ГОСТ 10268-80.

2.1.3. Пески и материалы из отсевов дробления с модулем крупности не менее 1 должны отвечать требованиям ГОСТ 8736-85, ГОСТ 8344-83, ГОСТ 26193-84 и ГОСТ 26873-86.

2.1.4. Содержание пылевато-глинистых частиц в щебеночных смесях, песках и отсевах дробления, определяемых отмучиванием, не должно превышать 10%, из карбонатных пород - 15%; каолиновых глинистых частиц - 8%, иллитовых - 6%, монтмориллонитовых - 1%.

Определять наличие глинистых частиц различной природы (активности) рекомендуется по расходу метиленового голубого красителя (прил. 1).

2.1.5. При несоответствии некоторых показателей требованиям стандарта окончательное заключение о пригодности материалов следует давать по результатам их испытания после обработки неорганическими вяжущими; при технико-экономическом обосновании допускается применять такие материалы, если они будут удовлетворять требованиям ГОСТ 23558.

2.1.6. Максимальная крупность зерен

каменных материалов с прочностью менее 30 МПа (300 кгс/см2) должна

быть не более

2.1.7. Взамен гравия целесообразно применять щебень или щебень из гравия, что позволит уменьшить расход вяжущего в обработанном материале на 0,5-1,0% массы смеси.

При обработке гравийных смесей с целью повысить прочность и устойчивость оснований в процессе их формирования рекомендуется добавлять щебень или щебень из гравия: 30% - при строительстве оснований на дорогах I категории, 25% - II и 20% - III категории.

|

Показатели свойств нерудных материалов и смесей |

Для покрытий со слоем износа |

Для оснований |

||||

|

Типы дорожной одежды |

||||||

|

переходный |

капитальный |

облегченный |

переходный |

|||

|

Интенсивность расчетной нагрузки, авт/сут |

||||||

|

<100 |

>2000 |

≤2000 |

>500 |

≤500 |

<100 |

|

|

Марка по прочности на сжатие (раздавливание) щебня (гравия) в цилиндре в водонасыщенном состоянии, не менее: |

|

|

|

|

|

|

|

из изверженных пород |

800 |

800 |

600 |

600 |

600 |

600 |

|

из осадочных и метаморфических пород |

600 |

600 |

400 |

400 |

300 |

300 |

|

из гравия |

Др16 |

Др16 |

Др16 |

Др16 |

Др24 |

Др24 |

|

из шлаков черной, цветной металлургии и фосфорных |

600 |

600 |

300 |

300 |

300 |

300 |

|

Марка щебня (гравия) по истираемости, не ниже |

II-III |

II-III |

II-IV |

II-IV |

II-IV |

II-IV |

|

Марка щебня (гравия) по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С, не менее: |

|

|

|

|

|

|

|

от 0 до -5 |

15 |

15 |

15 |

15 |

- |

- |

|

от -5 до -15 |

25 |

25 |

25 |

25 |

15 |

15 |

|

от -15 до -30 |

50 |

50 |

50 |

50 |

25 |

25 |

|

ниже -30 |

50 |

50 |

50 |

50 |

50 |

50 |

2.1.8. Для приготовления обработанных материалов можно использовать каменные материалы различного петрографического состава - известняки, песчаники, доломиты, шлак, гранит, ракушечники и др.

Применение известнякового щебня или щебня из шлаков черной металлургии позволяет уменьшить расход вяжущего на 1-2%.

2.1.9. Использование каменного материала одной горной породы, но более высокой марки позволяет снизить расход вяжущего на 0,5-1% массы смеси.

2.1.10. Для сокращения расхода вяжущего на 2-5% следует применять каменные материалы и пески с непрерывным зерновым составом, соответствующим кривым плотных смесей с коэффициентом сбега 0,65-0,75 (см. рис. 1 и 2).

2.1.11. Для повышения плотности смесей из

нерудных материалов неоптимального зернового состава целесообразно вводить

недостающие фракции материала, в том числе мелкозернистые (мельче

При технико-экономическом обосновании допускается использовать смеси, содержащие до 20% таких частиц.

2.1.12. Для корректировки зернового

состава целесообразно применять активированный и не активированный минеральные

порошки, золы уноса, шлаки черной металлургии, пыль уноса цементных заводов

(при удельной поверхности частиц - не менее 200 м2/кг, содержании

частиц мельче

2.1.13. Смесительные установки (СБ-78 или ДС-50А) для приготовления смесей с корректирующими добавками следует оснастить дополнительным бункером с дозатором (предел дозирования 1-10% массы смеси) и системой загрузки их в бункер.

При устройстве оснований методом смешения на дороге целесообразно перед введением цемента распределять корректирующие частицы с помощью автоцементовоза и перемещать фрезой.

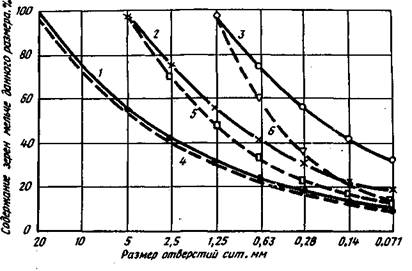

Рис. 5. Оптимальные зерновые составы щебеночно (гравийно)-песчаных и песчаных смесей:

1, 2, 3 - зерновые составы смесей с Kсб = 0,75 и максимальной

крупностью зерен соответственно 20; 5;

2.1.14. Щебень, гравий и готовые смеси транспортируют в открытых железнодорожных вагонах, на судах, в автомобилях-самосвалах согласно утвержденным в установленном порядке правилам перевозки грунтов соответствующим видом транспорта и хранят пофракционно в штабелях на открытых выровненных чистых площадках с твердым покрытием в условиях, исключающих их засорение и загрязнение.

2.2. Грунты и требования к ним.

Подготовка транспортирование и хранение грунтов, подлежащих обработке

2.2.1. Для обработки неорганическими вяжущими применяют следующие грунты: супеси, суглинки и глины с числом пластичности менее 22, пески щебенистые, гравийные, галечниковые и дресвяные материалы, соответствующие классификации ГОСТ 25100-82, но, в отличие от нерудных материалов, не удовлетворяющие требованиям, предъявляемым к этим материалам соответствующими стандартами.

2.2.2. Для обработки вяжущими применяют грунты следующих генетических типов: покровные глины, суглинки и супеси, лессы и лессовидные суглинки, моренные глины, дерновоподзолистые и серые лесные почвы, черноземы всех видов, особенно их карбонатные разновидности, каштановые почвы и сероземы, солонцеватые почвы, солонцы и некоторые виды солончаков.

Для обработки вяжущими предпочтение следует отдавать карбонатным грунтам, которые приобретают после твердения более высокую прочность по сравнению с некарбонатными разновидностями при равных количествах цемента.

2.2.3. Карбонатные разновидности

глинистых грунтов (суглинки, глины) в III дорожно-климатической зоне надлежит

обрабатывать портландцементом и шлакопортландцементом после введения добавок

песка, гравия или отходов камнедробления с крупностью частиц до

Некарбонатные разновидности допускается обрабатывать указанными вяжущими только совместно с известью. При укреплении цементом в грунт дополнительно вводят различные легкорастворимые соли, например кальций хлористый, железо хлористое, железо сернокислое и др.

2.2.4. Гумусовые горизонты дерновоподзолистых и полуболотных почв обрабатывать цементом не разрешается.

Нижние безгумусовые горизонты дерновоподзолистых и полуболотных почв, имеющих кислую реакцию (рН<5,5), допускается подвергать обработке цементом после их предварительной нейтрализации добавками извести, каустической соды или других щелочных соединений.

Не разрешается добавлять портландцемент и шлакопортландцемент или золы уноса в гумусовые горизонты черноземов, содержащие более 2% массы гумусовых веществ, для использования в условиях II дорожно-климатической зоны и 4% - в III-V. Значение рН грунтов при обработке цементом должно быть не менее 7, золой уноса - не менее 4.

Содержание гумуса в грунтах, обрабатываемых гранулированными и дисперсными металлургическими шлаками, должно быть не более 1% массы грунта; рН - не менее 5,5.

Грунты, обрабатываемые пылью уноса цементных заводов, не должны содержать гумусы; рН - не менее 7.

2.2.5. Грунты, характеризующиеся кислой реакцией среды (рН менее 7), что отрицательно сказывается на гидратации цемента, можно обрабатывать цементом после предварительной нейтрализации добавками извести, каустической соды или других щелочных соединений.

2.2.6. Засоленные грунты, различного зернового состава допускается обрабатывать портландцементом при содержании в них солей не более 4% массы грунта при хлоридном, сульфатно-хлоридном и хлоридно-сульфатном засолении. При сульфатном засолении содержание солей в грунтах, используемых в конструктивных слоях дорожных одежд, не должно превышать 2%. При наличии 4-6% солей (за исключением сульфатного засоления) возможна обработка портландцементом совместно с добавками извести или хлористого кальция, хлористого и сернокислого железа.

2.2.7. Грунты, обработанные портландцементом и шлакопортландцементом, не должны содержать более 10% примесей гипса при использовании их во II-III дорожно-климатических зонах, 20% - в IV и 30% - в V.

2.2.8. Требования к засоленным грунтам при укреплении их известью или известковошлаковым вяжущим аналогичны указанным в п. 2.2.6. При этом, в известковошлаковом вяжущем, применяемом для укрепления тяжелых суглинков и глин, содержание извести должно составлять 15-25% массы цемента.

2.2.9. Допускается обработка золами уноса засоленных грунтов при содержании в них солей не более 3% при сульфатном засолении и не более 5% - при хлоридном; рН, - не менее 4.

2.2.10. Содержание легкорастворимых солей в засоленных грунтах, обрабатываемых гранулированными и дисперсными металлургическими шлаками, не должно превышать 4% массы грунта.

2.2.11. При использовании пыли уноса цементных заводов суммарное содержание водорастворимых солей в пылецементогрунтовой смеси допускается не более 10% массы вяжущего, гипса - не более 5% массы смеси.

2.2.12. В грунтосмесительных установках приготавливают смеси из крупнообломочных, песчаных грунтов и супесей всех разновидностей; легкие суглинки обрабатывают на месте производства работ, проводя при необходимости предварительное рыхление. Для обработки тяжелых суглинков и глин требуются средства механизации, которые могут обеспечить измельчение этих грунтов, равномерное распределение в них вяжущих и достижение требуемых прочности и морозостойкости укрепленного материала.

2.2.13. При определении пригодности грунтов для обработки вяжущими необходимо учитывать требования, предъявляемые к грунтам по зерновому (гранулометрическому) составу, происхождению (генезису), засоленности, содержанию органического вещества (гумуса), водородному показателю среды (рН), влажности, а также дополнительные требования и ограничения, приведенные в настоящем Руководстве.

2.2.14. Зерновой состав крупнообломочных грунтов (щебенистых и дресвяных), укрепленных неорганическими вяжущими материалами как в естественном виде, так ив смесях подобранного состава, должен соответствовать требованиям ГОСТ 23558, табл. 1 и рис. 6 настоящего Руководства.

2.2.15. С целью снизить расход вяжущих, повысить показатели физико-механических свойств укрепленных грунтов следует применять смеси крупнообломочных грунтов оптимального состава. Зерновой состав минеральной части таких смесей должен укладываться в заштрихованную область кривых на рис. 6.

Рис. 6 .Оптимальные зерновые составы смесей

из крупнообломочных грунтов с максимальной крупностью зерен

2.2.16. Допускается применять смеси с близким к оптимальному зерновым составом, если отклонение содержания отдельных фракций от требуемого не превышает 10% и соблюдаются требования к наличию наиболее крупных и наиболее мелких зерен.

Допускается также укреплять вяжущими крупнообломочные грунты прерывистого зернового состава, если, содержание отдельных фракций в них укладывается в кривые на рис. 6.

2.2.17. Крупнообломочные грунты оптимального или близкого к оптимальному зернового состава, неоднородные пески (гравелистые, крупные, средней крупности), супеси с числом пластичности более 3 (преимущественно супеси легкие крупные, пылеватые), а также суглинки легкие наиболее пригодны для укрепления вяжущими и не требуют введения гранулометрических добавок;

2.2.18. Крупнообломочные грунты неоптимального состава, однородные пески и супеси с числом пластичности менее 3 целесообразно укреплять вяжущими после улучшения их зернового состава добавками дисперсных веществ: зол уноса, золошлаковых смесей, тонкодисперсных шлаков, цементной пыли, отходов камнедробления, молотых известняков, опок и др., а также легких суглинков. Содержание добавок дисперсных веществ составляет 10-30% массы грунта и уточняется в лабораторных условиях.

2.2.19. При соответствующем технико-экономическом обосновании допускается укреплять вышеперечисленные грунты цементом без введения добавок дисперсных и других веществ.

2.2.20. Мелкие пески (дюнные, барханные и др.) можно укреплять цементом без указанных выше веществ или других гранулометрических добавок в том случае, когда земляное полотно также возводят из песчаных грунтов.

2.2.21. Для укрепления известью пригодны, кроме перечисленных, крупнообломочные грунты оптимального зернового состава. При этом содержание пылевато-глинистых частиц не ограничивается.

2.2.22. Песчаные и супесчаные грунты с числом пластичности менее 3 рекомендуется укреплять известью после введения в них добавок суглинистых грунтов или зол уноса и др. в соответствии с указаниями п. 2.2.18.

2.2.23. Супеси тяжелые пылеватые, суглинки легкие и легкие пылеватые с числом пластичности до 12 допускается укреплять вяжущими без введения гранулометрических добавок.

2.2.24. Глинистые грунты с числом

пластичности более 12 предварительно размельчают. Содержание зерен крупнее

Относительная влажность глинистых грунтов при этом должна составлять 0,3-0,4 влажности на границе, текучести.

2.2.25. Перед обработкой следует обязательно улучшить зерновой и химико-минералогический составы указанных грунтов добавками дисперсных и различных химических веществ.

2.2.26. Глинистые грунты с добавками портландцемента или шлакопортландцемента должны иметь влажность грунта на границе текучести не более 55%. Обработке известью или известковошлаковым, вяжущим можно подвергать глинистые грунты с числом пластичности не менее 5.

Суглинки и глины с числом пластичности более 12 допускается обрабатывать гранулированными и дисперсными металлургическими шлаками после предварительного улучшения их свойств добавками извести и цементной пыли I и II сортов (2-5% массы грунта).

2.2.27. Глины песчанистые и пылеватые с числом пластичности от 17 до 20 обрабатывают согласно пп. 2.2.24 - 2.2.25 и следующим рекомендациям, В такие грунты надлежит вводить либо одну известь, либо известь с добавками хлористого кальция, жидкого стекла, каустической соды, сернокислого натрия, если необходимо обеспечить большую прочность и водостойкость известнякового грунта.

Подготовка, транспортирование и хранение грунтов, подлежащих обработке

2.2.28. Подготовка, транспортирование и хранение грунтов, подлежащих укреплению, зависят от способов приготовления смесей и применяемого смесительного оборудования.

2.2.29. При приготовлении смесей с помощью мобильной грунтосмесительной установки, располагаемой на прирельсовой базе или в карьере, для хранения грунта устраивают открытую площадку с покрытием из асфальтобетона или цементобетона. Вместимость площадки назначают в зависимости от производительности установки и сменного темпа строительства: при производительности установки 100-120 и 200-240 т/ч вместимость площадки составит 25-40 и 50-70 тыс. м3 соответственно.

Площадки (карьеры) для приготовления смесей в установках следует располагать в местах залегания грунтов из расчета обеспечения оптимальной дальности возки готовой смеси к месту укладки. Для этого следует предусматривать периодическое перебазирование смесительных установок вдоль трассы строящейся дороги, а также производить доставку и складирование грунтов в штабели на заранее выбранные площадки для последующей их обработки вяжущими.

2.2.30. При использовании для

приготовления смеси грунто- или бетоносмесительных установок принудительного

перемешивания из крупнообломочных грунтов предварительно должны быть отсеяны

частицы крупнее

В смесительных установках гравитационного

типа или грунтосмесительной установке типа ДС-50Б допускается приготовление

смеси из крупнообломочных грунтов с частицами до

2.2.31. При использовании однопроходных или многопроходных грунтосмесительных машин обрабатываемые грунты следует заранее вывезти на подготовленное земляное полотно или площадку, спланировать и прикатать до плотности 0,85-0,9 стандартной. Тяжелые суглинки, имеющие повышенную (сверх оптимальной) влажность, следует перед обработкой вяжущими осушить путем периодического рыхления (перелопачивания) или введения сухих минеральных материалов.

Зерновой состав обрабатываемых грунтов должен удовлетворять требованиям пп. 2.2.14 - 2.2.15 настоящего Руководства.

2.2.32. Для предохранения укрепляемого глинистого грунта от переувлажнения земляное полотно следует отсыпать с поперечным уклоном не менее 0,05-0,07. Перед обработкой вяжущим излишки грунта по ширине проезжей части следует срезать профилировщиком (типа ДС-97, ДС-108, ДС-151) или автогрейдером, отгружая его в транспортные средства или перемещая на обочину с приданием земляному полотну требуемого поперечного профиля,

2.2.33. До распределения вяжущего по слою глинистого грунта с числом пластичности до 17 последний необходимо разрыхлить с помощью дорожной или сельскохозяйственной техники (автогрейдеров, рыхлителей, плужных агрегатов и т.п.), а затем размельчить фрезой за 3-4 прохода по одной полосе.

2.3. Вяжущие материалы

Виды, составы вяжущих и их характеристика

Общие положения

2.3.1. Вяжущие, используемые для обработки нерудных материалов и грунтов, в зависимости от их активности подразделяют на три группы.

2.3.2. К первой группе вяжущих относятся портландцемент и шлакопортландцемент, отвечающие требованиям ГОСТ 10178-85. Целесообразно применять цемент марки 300 и 400; допускаются цементы марки 200 по ГОСТ 25328-82, сульфатостойкие - по ГОСТ 22266-76, пластифицированный и гидрофобный цементы - по ГОСТ 10178-85.

Марку цементов устанавливают по ГОСТ 310.1-76, ГОСТ 310.2-76, ГОСТ 310.3-76, ГОСТ 310.4-81.

2.3.3. Вторая группа - это комплексные вяжущие: шлаковые, зольные, золошлаковые, белитошламовые, а также цементная пыль и известь. Комплексное вяжущее включает основной компонент и активатор, должно удовлетворять требованиям соответствующих стандартов и технических условий, утвержденных в установленном порядке.

В качестве активаторов рекомендуется использовать портландцемент и шлакопортландцемент, известь, цементную пыль, содощелочной плав, содосульфатный плед, техническую соду, жидкое стекло, гипсовый камень и др. Ориентировочный расход активатора - 5-30% массы вяжущего.

Удельная поверхность комплексных вяжущих

должна быть не менее 10 м2/кг; содержание

частиц мельче

2.3.4. К третьей группе вяжущих относятся

активные и высокоактивные золы ТЭЦ (содержание свободного СаО не менее 8%,

удельная поверхность - не менее 160 м2/кг),

активные и высокоактивные шлаки черной металлургии по ГОСТ

3344-83, в том числе ферросплавные, активные и высокоактивные белитовые

шламы, цементная пыль. Они должны удовлетворять требованиям соответствующих

стандартов и технических условий, утвержденных в установленном порядке.

Удельная поверхность вяжущих должна быть не менее 100 м2/кг;

содержание частиц мельче

Марку вяжущих следует принимать по паспорту завода-изготовителя. При его отсутствии марку вяжущего устанавливает строительная лаборатория.

Первая группа вяжущих

2.3.5. Все рекомендуемые к применению цементы должны удовлетворять требованиям соответствующих стандартов. Схватывание цемента должно начинаться не ранее чем через 2 ч после его затворения водой.

Потеря массы цементов при прокаливании не должна превышать 2%. Содержание свободной извести не нормируется;

2.3.6. С целью повысить механическую прочность обработанных материалов и уменьшить расход вяжущего следует применять тонкомолотые цементы с большой удельной поверхностью, в том числе пластифицированные и гидрофобные.

2.3.7. Для устройства цементогрунтовых однослойных оснований и покрытий дорог во II и III дорожно-климатических зонах надлежит использовать портландцемент марки не ниже 400 для покрытий и не ниже 300 для оснований, отвечающий требованиям ГОСТ 10178-85.

Для устройства нижнего слоя оснований дорожных одежд во II-V дорожно-климатических зонах, а также однослойных оснований и покрытий дорог в IV и V дорожно-климатических зонах допускаются грунты, обработанные портландцементом, шлакопортландцементом и пуццолановым портландцементом марки не ниже 200. Для устройства нижних слоев оснований дорожных одежд на дорогах III категории, а также покрытий на дорогах местного значения IV категории с интенсивностью движения до 400 авт/сут и дорогах V категории в IV-V дорожно-климатических зонах допускается применять магнезиальные портландцементы, шлаково-магнезиальные и другие цементы марки 300 и ниже, а также известково-пуццолановый, известково-глинистый и известково-зольный цементы.

Вторая группа вяжущих

2.3.8. На основе шлаков черной

металлургии можно получать шлаковые вяжущие различных марок в зависимости от

тонкости измельчения (количество частиц мельче

2.3.9. Шлаковое вяжущее с

порошкообразными активаторами (цементом, известью, цементной пылью и т.д.)

рекомендуется получать путем совместного измельчения шлака и активатора или

тщательного смешения подготовленного недробленого, дробленого или измельченного

шлака с активатором. Максимальная крупность недробленого шлака -

Цемент должен иметь марку по прочности не ниже 400 и соответствовать требованиям ГОСТ 10178-85, известь - ГОСТ 9179-77.

2.3.10. На основе доменного гранулированного шлака с активатором-портландцементом в зависимости от тонкости измельчения можно получить шлаковое вяжущее марок по прочности 100-300.

Ориентировочный состав вяжущего с активатором-портландцементом приведен в табл. 3.

Таблица 3

|

Марка вяжущего после 90 сут. нормального твердения |

Удельная поверхности шлака, м2/кг, не менее |

Количество

частиц мельче |

Содержание компонентов вяжущего, % массы |

|

|

шлака |

цемента |

|||

|

100 |

10 |

1 |

75-80 |

25-20 |

|

100 |

30 |

90-95 |

10-5 |

|

|

300 |

90 |

95-97 |

5-3 |

|

|

200 |

10 |

1 |

60-65 |

40-35 |

|

100 |

30 |

85-90 |

15-10 |

|

|

300 |

90 |

90-95 |

10-5 |

|

|

300 |

10 |

1 |

45-55 |

55-45 |

|

100 |

30 |

75-80 |

25-20 |

|

|

300 |

90 |

85-90 |

15-10 |

|

2.3.11. На основе доменного гранулированного шлака с добавкой, активатора-извести в зависимости от тонкости измельчения шлака (удельной поверхности) можно получить шлаковое вяжущее марок по прочности 50-200.

Ориентировочный состав комплексного вяжущего приведен в табл. 4.

Таблица 4

|

Марка вяжущего после 90 сут. нормального твердения |

Удельная поверхность шлака, м2/кг, не менее |

Количество

частиц мельче |

Содержание компонентов вяжущего; % массы |

|

|

шлака |

извести |

|||

|

50 |

10 |

1 |

93-97 |

7-3 |

|

100 |

30 |

96-98 |

4-2 |

|

|

300 |

90 |

97-99 |

3-1 |

|

|

100 |

10 |

1 |

- |

- |

|

100 |

30 |

90-95 |

10-5 |

|

|

300 |

90 |

93-96 |

7-4 |

|

|

200 |

10 |

1 |

- |

- |

|

100 |

30 |

- |

- |

|

|

300 |

90 |

90-95 |

10-5 |

|

2.3.12. Шлаковое вяжущее на основе доменного гранулированного шпака можно получить активацией цементной пылью. Ориентировочные составы приведены в табл. 5.

Таблица 5

|

Вид шлака |

Удельная поверхность, м2/кг, не менее |

Количество

частиц мельче |

Содержание цементной пыли, % массы вяжущего |

|

|

I сорта |

II сорта |

|||

|

Молотый |

300 |

90 |

10 |

15 |

|

Дробленый |

100 |

30 |

20 |

30 |

|

Недробленый |

10 |

1 |

30 |

45 |

Шлаковое вяжущее с добавкой цементной пыли можно получить и на основе фосфорного гранулированного шлака, имеющего удельную поверхность не менее 300 м2/кг.

Химический состав фосфорного шлака должен быть следующим (%): SiO2 - 40-47; СаО - 48-41; MgО ≤ 5,0; Al2O3 ≥ 2,5; Р2O5 ≤ 2,0; F- 2-2,5.

Цементная пыль вторичного улавливания, относящаяся к среднещелочным веществам, должна иметь следующий химический состав (%): SiO2 - 15-20; Al2O3 - 2-4; Fe2O3 - 1-3; СаО - 40-50; MgO - 1-4; SO3 - 3-4; Na2O - 1-2; К2O - 4-5; СаОсвоб ≤ 4. Потери при прокаливании - 20-25%; содержание сернистых соединений - не более 4%.

В цементной пыли не должно быть комков и

посторонних примесей. Она полностью проходит через сито с отверстиями

Максимальная дозировка цементной пыли не должна превышать 10-12% массы шлака.

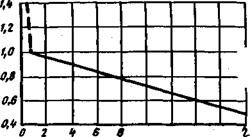

В зависимости от количества цементной

пыли, добавляемой в шлак (удельная поверхность - 300 м2/кг,

содержание частиц мельче

2.3.13. Шлаковое вяжущее на основе шлаков черной металлургии с добавками жидких активаторов (жидкого стекла) и химических добавок, растворяющихся в воде, приготавливают введением этих добавок в оптимальное, количество воды и перемешиванием их с гранулированным шлаком, имеющим различную удельную поверхности и отвечающим требованиям ГОСТ 3476-74.

2.3.14. На основе доменного гранулированного шлака с удельной поверхностью 300 м2/кг с добавкой содощелочного плава можно получить шлакощелочное вяжущее марок по прочности 100-400. Ориентировочный состав вяжущего с содощелочным плавом приведен в табл. 7.

Таблица 6

|

Марка вяжущего после 90 сут. нормального твердения |

Содержание компонентов вяжущего, % массы |

|

|

шлака |

цементной пыли |

|

|

200 |

95-98 |

5-2 |

|

300 |

93-97 |

7-3 |

|

400 |

90-95 |

10-5 |

|

500 |

88-93 |

12-7 |

Таблица 7

|

Марка вяжущего после 90 сут. нормального твердения |

Содержание компонентов вяжущего, % массы |

|

|

шлака |

содощелочного плава |

|

|

100 |

96-95 |

4-5 |

|

200 |

95-93 |

5-7 |

|

300 |

93-91 |

7-9 |

|

400 |

92-88 |

8-12 |

Содощелочной плав (отход капролактамового производства), содержащий 95-97% углекислого натрия (Na2CO3) и 2-4% гидрата окиси натрия (NаОН), должен иметь следующий химический состав (%): SiO2 - 0,2-0,5; MgO - 0,3-0,1; Na2O - 60-50; SO3 - 3-2; CO2 - 35-45; Cl - 0,2-0,4; нерастворимый осадок 1,3-2,0; H2O гигроскопичная - 8-11. Вместо содощелочного плава можно использовать и содосульфатный плав в количестве 5-7%.

В случае приготовления вяжущего на основе молотого гранулированного электротермофосфорного шлака содержание содосульфатного плава увеличивают до 9-14%.

Содощелочной или содосульфатный плав следует предварительно измельчать и растворять в оптимально подобранном количестве подогретой до 40-50°С воды. Плотность раствора содощелочного плава измеряют ареометром с точностью до 0,01 г/см2.

2.3.15. Шлаковое вяжущее с добавкой жидкого стекла (шлакосиликатное вяжущее) приготавливают на основе различных металлургических шлаков.

Фосфорный гранулированный шлак можно заготавливать заранее или использовать непосредственно после грануляции. Активность недробленого шлака практически не изменяется в течение длительного времени (до двух лет).

Химический состав фосфорных шлаков должен отвечать требованиям п. 2.3.12.

Кремнеземистый модуль жидкого стекла - 1,7 - 1,8, плотность - 1,15-1,25 г/см3.

Жидкое стекло в зависимости от наличия исходных материалов можно получить двумя способами: автоклавным растворением силиката натрия (силикат глыбы) по ГОСТ 13079-81 с добавкой едкого натра по ГОСТ 2263-79 и путем введения едкого натра в высокомодульное стерло по ГОСТ 13078-81.

В зависимости от количества жидкого

стекла, добавляемого в шлак (удельная поверхность - 300 м2/кг,

частиц мельче

Требования к доменным гранулированным и дисперсным металлургическим шлакам приведены в табл. 10. Методика расчета показателей гранулированных доменных шлаков приведена в прил. 2, дисперсных металлургических - в прил. 3 настоящего Руководства.

2.3.16. Шлаковое вяжущее с различными добавками активаторов является медленнотвердеющим марка которого к 360-суточному возрасту в зависимости от вида и количества активатора возрастает на 20-50% нормируемого (90 сут.) срока твердения.

Таблица 8

|

Марка вяжущего после 90 сут нормального твердения |

Содержание компонентов вяжущего, % массы |

|

|

шлака |

жидкого стекла |

|

|

50 |

95 |

5 |

|

100 |

90 |

10 |

|

200 |

85 |

15 |

|

300 |

80 |

20 |

Таблица 9

|

Вид шлака |

Удельная поверхность шлака, м2/кг |

Содержание жидкого стекла, % массы |

|

Гранулированный доменный: |

|

|

|

молотый |

300 |

3 |

|

дробленый |

100 |

5 |

|

недробленый |

10 |

7 |

|

Дисперсный металлургический: |

|

|

|

электросталеплавильный |

- |

3 |

|

доменный отвальный |

- |

5 |

|

феррохромовый |

- |

7 |

2.3.17. Зольное вяжущее на основе золы уноса сухого отбора можно получить активацией золы портландцементом марки не ниже 300, известью, цементной пылью. При этом зола уноса должна иметь удельную поверхность не менее 300 м2/кг, содержать не более 3% сернистых и сернокислых соединений в пересчете на SO3, потери при прокаливании - не более 10%, а содержание свободной извести при активации ее цементом или цементной пылью должно быть не менее 8%. Ориентировочное содержание цемента или извести составляет 8-10% цементной пыли - 58-80% массы вяжущего (смеси золы и активатора).

|

Вид шлака |

Сорт шлака |

Коэффициент качества K |

Гидравлическая активность шлака R, МПа |

Степень насыщения Н |

||

|

молотого |

дробленого |

недробленого |

||||

|

Доменный гранулированный |

1 |

1,65-2,25 |

>40 |

>20 |

>10 |

- |

|

2 |

1,45-1,65 |

20-40 |

10-20 |

5-10 |

- |

|

|

3 |

1,25-1,45 |

20 |

10 |

5 |

- |

|

|

Дисперсный металлургический |

1 |

- |

- |

>10 |

- |

0,70-1,00 |

|

2 |

- |

- |

5-10 |

- |

0,55-0,70 |

|

|

3 |

- |

- |

5 |

- |

0,55 |

|

Для улучшения свойств вяжущего при активации золы известью рекомендуется вводить до 5% подмыльного щелока или до 3% хлористых солей совместно с водой затворения. Общее количество солей, вводимых в смесь, не должно превышать 1,5% массы сухой смеси.

2.3.18. Золошлаковое вяжущее на основе золошлаковых смесей гидроудаления, а также топливных шлаков и зол можно получить активацией, шлаков или зол добавками извести, портландцемента, цементной пыли.

Содержание сернистых и сернокислых соединений (в пересчете на SO3) в шлаках, золах и золошлаковых смесях должно быть не более 3% массы; потери при прокаливании для шлаков - не более 2%, для зол и золошлаковых смесей - не более 10%.

Удельная поверхность молотых топливных шлаков и зол должна составлять 350-400 м2/кг.

Вяжущее на основе неактивных топливных шлаков и зол должно содержать: 75-95% шлака (золы) и 25-5% портландцемента, или 85-95% шлака (золы) и 15-5% извести, или 48-50% шлака (золы) и 52-50% Цементной пыли.

Ориентировочные составы вяжущего на основе золошлаковых смесей гидроудаления следующие: 88-92% смеси и 12-8% извести; 88-90% смеси и 12-10% портландцемента; 48-50% смеси и 52-50% цементной пыли.

Для улучшения свойств вяжущего при активации золошлаковых смесей известью рекомендуется с водой затворения вводить до 3% хлористых солей или до 8% подмыльного щелока.

2.3.19. Белитошламовое вяжущее приготавливают на основе нефелиновых или бокситовых шламов с различными активаторами в количестве 5-20%. В качестве активатора используют портландцемент, шлакопортландцемент, известь, портландцементный клинкер, гипсовый камень, известь совместно с гипсовым камнем, цементную пыль, шлаки черной металлургии с удельной поверхностью 300 м2/кг совместно с известью или цементной пылью.

Удельная поверхность шламов - не менее

300 м2/кг; содержание частиц мельче

2.3.20. Известь должна отвечать требованиям ГОСТ 9179-77.

2.3.21. Цементная пыль по своим показателям должна удовлетворять требованиям п. 2.3.12 и табл. 11. Методика определения показателей активности приведена в прил. 4.

Для повышения активности цементной пыли ее целесообразно активировать добавками (табл. 12).

Таблица 11

|

Сорт пыли уноса |

Показатель активности |

Коэффициент агрессивности α. |

|

|

химической Н |

гидравлической R, МПа |

||

|

1 |

>0,25 |

>10 |

<1,00 |

|

2 |

0,125-0,25 |

5-10 |

1,00-1,25 |

|

3 |

<0,125 |

<5 |

1,25-1,50 |

|

Сорт пыли уноса |

Дозировка добавки, % массы цементной пыли |

|||

|

портландцемента, марки 400 |

жидкого стекла |

молотого гранулированного доменного шлака сорта |

||

|

1 |

2 |

|||

|

2 |

12,5 |

3 |

15 |

25 |

|

3 |

25,0 |

6 |

20 |

30 |

Примечание. При повышении или снижении марки цемента на 100 табличные значения его дозировки следует соответственно снизить или повысить на 20%.

Третья группа вяжущих

2.3.22. Активные золы уноса от сжигания каменных и бурых углей, торфа или горючих сланцев, применяемые в качестве самостоятельных вяжущих, должны иметь удельную поверхность не менее 300 м2/кг, содержать не менее 8% свободного СаО, не более 6% сернистых и сернокислых соединений (в пересчете на SО3) и иметь не более 5% потерь при прокаливании.

При устройстве оснований на дорогах III-V категорий допускается применять золы уноса сухого улавливания с удельной поверхностью не менее 160 м2/кг, если они удовлетворяют остальным требованиям.

В золах уноса горючих сланцев Северо-Запада СССР допускается, как исключение, до 10% сернистых и сернокислых соединений (в пересчете на SO3).

2.3.23. Активные и высокоактивные шлаки черной

металлургии, в том числе ферросплавные» должны отвечать требованиям ГОСТ

3344-83 и иметь удельную поверхность не менее 100 м2/кг

(не менее 30% частиц; мельче

2.3.24. Активные и высокоактивные

белитовые (нефелиновый и бокситовый) шламы не должны содержать посторонних

загрязняющих примесей. Максимальный размер схватившихся комков - не более

Нефелиновый шлам должен соответствовать требованиям ТУ 48-0114-19-84, бокситовый ТУ 48-2853 3/0-84. Некоторые характеристики шламов приведены в табл. 13.

Таблица 13

|

Показатель |

Значение показателя для шламов |

|

|

нефелинового |

бокситового |

|

|

Модуль крупности |

1,2-1,7 |

1,1-3,0 |

|

Насыпная плотность, кг/м3 |

900-1100 |

1000-1300 |

|

Коэффициент теплопроводности, Вт/(м·град) |

0,55-0,65 |

0,57-0,67 |

|

Предел прочности при сжатии образцов, МПа, после уплотнения под нагрузкой 15 МПа в возрасте, сут: |

|

|

|

90 |

4,0-6,0 |

3,0-5,0 |

|

360 |

9,0-10,0 |

7,0-8,0 |

|

Предел прочности на растяжение при изгибе образцов, МПа, в возрасте, сут: |

|

|

|

90 |

1,6-2,4 |

1,2-2,0 |

|

360 |

2,6-3,0 |

2,1-2,8 |

2.3.25. Активная и высокоактивная цементная пыль (отход производства портландцементного клинкера) должна удовлетворять требованиям п. 2.3.12. Начало схватывания цементной пыли - не ранее чем через 2 ч с момента ее затворения водой. Рекомендуется цементная пыль 1-го сорта без добавок, а также 2-го и 3-го сортов с активными добавками (см. табл. 12). Показатели активности пыли должны соответствовать приведенным в табл. 10.

2.4. Вода, ПАВ и противоморозные добавки

2.4.1. Вода для приготовления обработанных материалов и растворов ПАВ должна соответствовать требованиям ГОСТ 23732-79.

В пустынных районах V дорожно-климатической зоны допускается использовать минерализованную воду, содержащую не более 150 г/л соли, 25 г/л ионов SO2-4, 13 г/л Cl-.

2.4.2. С целью снизить расход цемента, повысить, прочность и морозостойкость обработанного материала следует вводить ПАВ (табл. 14).

2.4.3. Для обеспечения возможности применять обработанные материалы при пониженной положительной и отрицательной температурах воздуха (от 5 до минус -20°С) следует вводить противоморозные добавки (см. табл. 14).

2.4.4. Для ускорения процессов твердения и улучшения физико-механических свойств материалов, обработанных сланцевой золой уноса, следует вводить добавку хлористого кальция CaCl2 по ГОСТ 450-77 в количестве 3-5% массы золы.

Таблица 14

|

Назначение добавки |

Наименование добавки (условное обозначение) |

Нормативный документ |

|

Повышение водо- и морозостойкости нерудных материалов и грунтов, обработанных цементом |

Лигносульфонаты технические(ЛСТ) (б. СДБ) |

ОСТ 13-183-83 Минбумпрома СССР |

|

Кислый гудрон, нейтрализованный аммиаком (ГНД) |

ТУ 38-3016-78 Миннефтехимпрома СССР |

|

|

Кислый гудрон, нейтрализованный едким натром (ВНГ) |

ТУ 38-401-221-78 Миннефтехимпрома СССР |

|

|

Подмыльный щелок (ПЩ) |

ТУ 18-780-78 Минпищепрома РСФСР |

|

|

Кубовый остаток производства синтетических жирных кислот (КОСЖК) |

ОСТ 38-01182-80 Миннефтехимпрома СССР |

|

|

Синтетическая поверхностно-активная добавка (СПД) |

ТУ 38-101253-77 Миннефтехимпрома СССР |

|

|

Жидкость гидрофобизирующая (ГЖ 136-41) |

||

|

Глицериновый гудрон (ГГ) |

ТУ 18-2/49-83 Минхимпрома и Минпищепрома СССР |

|

|

Алкилсульфатная паста (АСП) |

ТУ 38-17-55-80 Миннефтехимпрома СССР |

|

|

Этилсиликонат натрия (ГКЖ-10), метилсиликонат натрия (гкж-11) |

ТУ 6-02-696-76 Минхимпрома СССР |

|

|

Госсиполовая смола (хлопковый гудрон) |

ОСТ 18-114-73 Минпищепрома УзССР |

|

|

Разжижитель С-3 |

ТУ 6-14-625-80 Минхимпрома СССР |

|

|

10-03 (10-0Э) |

ТУ 44-3-505-81 Минхимпрома СССР |

|

|

Лигносульфонат технический, модифицированный (ЛСТМ-2) |

ОСТ 13-183-83 Минбумпрома СССР |

|

|

Щелочной сток производства капролактама (ЩСПК) (б. ПАЩ) |

ТУ 13-03-488-84 Минудобрений СССР |

|

|

Повышение деформативности, прочности и морозостойкости грунтов, укрепленных цементом |

Дивинилстирольный латекс (СКС-65ГП) |

ГОСТ 10564-75 |

|

Пипериленстирольный латекс (СКПС-50 марки Б) |

ТУ 38-403139-81 Миннефтехимпрома СССР |

|

|

Ускорение твердения, повышение прочности, водо- и морозостойкости грунтов (в том числе кислых гумусированных, переувлажненных), укрепленных цементом или известью |

Хлорид кальция (ХК) |

|

|

Сульфат железа |

ГОСТ 4148-78 |

|

|

Сульфат натрия |

ГОСТ 6318-77, ТУ 38-10742-84 Миннефтехимпрома СССР |

|

|

Едкий натр |

||

|

Углекислый натрий |

ГОСТ 83-79 |

|

|

Двууглекислый натрий |

ГОСТ 4201-79 |

|

|

Силикат натрия (жидкое стекло) |

ГОСТ 4239-77 |

|

|

Сернокислый аммоний |

ГОСТ 3769-78 |

|

|

Ускорение твердения грунтов, укрепленных медленно-твердеющими вяжущими из отходов промышленности |

Силикат натрия или калия (жидкое стекло) |

ГОСТ 9476-75 |

|

Хлорид кальция (ХК) |

||

|

Нитрит кальция (НК) |

ГОСТ 4142-77 |

|

|

Хлорид натрия (ХН) |

ГОСТ 13830-84 |

|

|

Назначение добавки |

Наименование добавки (условное обозначение) |

Нормативный документ |

|

Подмыльный щелок (ПЩ) |

ТУ 18-780-78 Минпищепрома РСФСР |

|

|

Противоморозные добавки при укреплении грунтов цемента |

Хлорид кальция (ХК) |

|

|

Хлорид натрия (ХН) |

ГОСТ 13830-84 |

|

|

Нитрит кальция (НК) |

ГОСТ 4142-77 ТУ 6-03-637-79 Минхимпрома СССР |

|

|

Нитрит-нитрат кальция (ННК) |

ТУ 6-03-7-04-74 Минхимпрома СССР |

|

|

Нитрит-нитрат-хлорид кальция (ннк) |

ТУ 6-18-194-76 Минхимпрома СССР |

|

|

Лигносульфонаты технические (ЛСТ) |

ОСТ 13-183-83 Минбумпрома СССР |

|

|

Черный сульфатный щелок (ЧСЩ). |

ВТУ УС Братскгэсстроя Минэнерго СССР |

Примечания: 1. Ориентировочный расход добавок приведен в табл. 22 настоящего Руководства.

2. Кроме рекомендованных добавок, выпуск которых освоен промышленностью, допускается применение других добавок, удовлетворяющих требованиям ГОСТ 24211-80.

3. ТРЕБОВАНИЯ К НЕРУДНЫМ МАТЕРИАЛАМ И ГРУНТАМ, ОБРАБОТАННЫМ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

3.1. Нерудные материалы и грунты, обработанные неорганическими вяжущими, должны соответствовать требованиям действующих нормативных документов.

3.2. Качество нерудных материалов и грунтов, обработанных неорганическими вяжущими, определяется маркой по морозостойкости (Мрз), маркой по прочности при сжатии (Rc) и на растяжение при изгибе (Rи).

Взаимосвязь между прочностью при сжатии и на растяжение при изгибе обработанных материалов приведена в табл. 15.

Допускается прочность на растяжение при изгибе (Rи) оценивать по прочности на раскол (Rp), принимая Rp=0,5 Rи.

|

Марка обработанного материала, МПа |

Предел прочности, МПа (кгс/см2), не менее |

|

|

при сжатии |

на растяжение при изгибе |

|

|

Rc1,0 |

1,0(10) |

0,2(2) |

|

Rc2,0 |

2,0(20) |

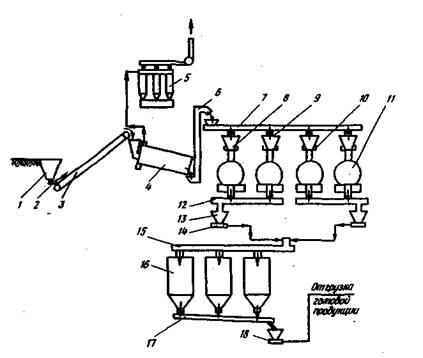

0,4(4) |

|

Rc4,0 |

4,0(40) |

0,8(8) |

|

Rc6,0 |

6,0(60) |

1,2(12) |

|

Rc7,5 |

7,5(75) |

1,5(15) |

|

Rc10,0 |

10,0(100) |

2,0(20) |

|

Rc12,5 |

12,5(125) |

2,5(25) |

3.3. Обработанные материалы должны выдерживать 5, 10, 15, 25, 50 циклов попеременного замораживания-оттаивания при коэффициенте морозостойкости не менее 0,75 (отношение прочности при сжатии образца, прошедшего заданное количество циклов замораживания-оттаивания, к прочности образца нормального хранения).

Обработанные материалы по морозостойкости подразделяются на марки Мрз 5, Мрз 10, Мрз 15, Мрз 25, Мрз 50.

3.4. Марки по прочности и морозостойкости обработанных материалов, применяемых в районах со среднемесячной температурой наиболее холодного месяца минус 10 °С и ниже, определяют при полном водонасыщении образца по прил. 5; марки по морозостойкости для районов со среднемесячной температурой наиболее холодного месяца выше минус 10°С устанавливают при капиллярном водонасыщении образца, а по прочности при полном водонасыщении (прил. 6).

3.5. Характеристики материалов, обработанных вяжущими первой группы (портландцементом, шлакопортландцементом и другими видами цементов по п. 2.3.2), следует определять в возрасте 28 сут., обработанных вяжущими второй группы (шлаковыми, зольными и золошлаковыми, белитошламовыми вяжущими, шлакощелочными и шлакосиликатными вяжущими, известью, цементной пылью с активаторами) - 90 сут. и вяжущими третьей группы (активными и высокоактивными зола м и ТЭС, активными и высокоактивными шлаками черной металлургии, в том числе ферросплавными, активными, и высокоактивными белитовыми шламами, активной и высокоактивной цементной пылью без активаторов), - в возрасте 180 сут.

3.6. Предварительную прочность обработанных материалов определяют экспресс - методом (прил. 7); при этом предел прочности при сжатии должен составлять не менее 0,5 прочности в нормируемом возрасте.

3.7. Основными расчетными характеристиками конструктивных слоев из обработанных материалов (при расчете на воздействие подвижной нагрузки) являются модуль упругости и предел прочности на растяжение при изгибе.

Значения этих характеристик в возрасте 28, 90 и 180 сут. в зависимости от группы вяжущих и вида обработанного материала приведены в табл. 16 и 17.

Таблица 16

|

Марка обработанного материала по прочности при сжатии, МПа |

Предел прочности на растяжение при изгибе, МПа, не менее |

Модуль упругости, МПа, не менее |

||

|

фактический |

расчетный по ВСН 46-83 |

фактический |

расчетный по ВСН 46-83 |

|

|

1-2 |

0,15-0,80 |

0,08-0,40 |

1000-5000 |

150-500 |

|

2-4 |

0,20-1,00 |

0,10-0,50 |

2500-7000 |

250-700 |

|

4-6 |

0,40-1,20 |

0,20-0,60 |

4000-9000 |

400-900 |

|

7,5 |

1,35-1,50 |

0,65-0,75 |

7500-12000 |

750-1200 |

|

10,0 |

1,60-2,00 |

0,80-1,00 |

15500 |

1560 |

|

12,5 |

1,90-2,50 |

0,95-1,25 |

17500 |

1740 |

Таблица 17

|

Вид укрепленного материала |

Модуль упругости Е МПа, по классам прочности |

Прочность на растяжение при изгибе Rн, МПа, по маркам |

||||

|

I |

II |

III |

М4-М6 |

М2-М4 |

М1-М2 |

|

|

Готовые (оптимальные) песчано-щебеночные смеси (смеси 1,2) |

550-900 |

350-700 |

250-500 |

0,33-0,60 |

0,23-0,50 |

0,18-0,40 |

|

Готовые (оптимальные) песчано-гравийные смеси (смеси 1,2) |

550-900 |

350-700 |

250-500 |

0,33-0,60 |

0,23-0,50 |

0,18-0,40 |

|

Природные (неоптимальные) песчано-гравийные смеси (смеси 1,2) |

450-800 |

300-650 |

200-450 |

0,25-0,50 |

0,17-0,42 |

0,12-0,32 |

|

Готовые песчаные смеси (смеси 3,4) |

450-800 |

300-650 |

200-450 |

0,25-0,50 |

0,17-0,42 |

0,12-0,32 |

|

Природные песчаные смеси (смеси 3,4) |

450-800 |

250-650 |

200-450 |

0,25-0,50 |

0,10-0,42 |

0,07-0,32 |

|

Крупнообломочные несцементированные грунты, близкие к оптимальному составу |

500-800 |

300-650 |

250-450 |

0,30-0,50 |

0,20-0,42 |

0,18-0,32 |

|

Крупнообломочные несцементированные грунты неоптимального состава |

450-800 |

300-650 |

200-450 |

0,23-0,50 |

0,17-0,42 |

0,12-0,32 |

|

Золошлаковые смеси, фосфоритные хвосты, обработанные портландцементом марки 400 |

400-600 |

250-400 |

150-250 |

0,20-0,30 |

0,14-0,20 |

0,08-0,14 |

|

Гранулированный доменный шлак, обработанный портландцементом марки 400 |

400-600 |

250-400 |

150-250 |

0,20-0,30 |

0,14-0,20 |

0,08-0,14 |

|

Побочные продукты промышленности (формовочные смеси и т.п.), обработанные портландцементом марки 400 и ПАВ |

400-600 |

250-400 |

150-250 |

0,20-0,30 |

0,14-0,20 |

0,08-0,14 |

|

Крупнообломочные несцементированные грунты, близкие к оптимальному составу, укрепленные портландцементом с 1-2% пиритных огарков |

500-700 |

300-500 |

250-350 |

0,30-0,40 |

0,19-0,30 |

0,18-0,19 |

|

Супеси легкие крупные, легкие, пылеватые оптимального состава |

450-800 |

300-650 |

200-450 |

0,25-0,50 |

0,17-0,42 |

0,12-0,32 |

Примечания: 1. При составлении табл. 17 использован типовой альбом серии 3.503-71/88, вып. 0 "Материалы для проектирования".

2. В смеси 1 максимальный размер частиц -

3. Для обработанных материалов марки 12,5 значения Е и Rи принимают равными соответственно 1740 и 1,9 МПа, для марки 10,0 - 1560 и 1,6 МПа, для марки 7,5 - 1200 и 1,35 МПа.

3.8. Марки по прочности и морозостойкости назначают в зависимости от типа дорожной одежды, категории дороги и климатических условий по табл. 18.

Таблица 18

|

Тип дорожной одежды |

Интенсивность воздействия расчетной нагрузки, ед/сут |

Марка по прочности при сжатии Rc, МПа, не менее |

Марка по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С; не менее |

|||

|

от 0 да минус 5 |

от минус 5 до минус 15 |

от минус 15 до минус 30 |

ниже минус 30 |

|||

|

Капитальный |

Более 2000 |

6 |

15 |

25 |

25 |

50 |

|

2000 и менее |

4 |

15 |

25 |

25 |

50 |

|

|

Облегченный |

1000 и менее |

4 |

10 |

15 |

25 |

50 |

|

Переходный |

Менее 100 |

2 |

5 |

10 |

15 |

25 |

Примечания: 1. Норма для покрытий со слоем износа на дорогах переходного типа должна быть выше на марку.

2. В условиях, где среднемесячная температура наиболее холодного месяца ниже минус 30°С, покрытия из обработанных материалов и грунтов не устраивают.

3. Минимальная марка по прочности нерудных материалов, применяемых для обработки неорганическими вяжущими, принимается по табл. 2.

4. ПОДБОР (ПРОЕКТИРОВАНИЕ) СОСТАВОВ СМЕСЕЙ

4.1. Принципы подбора составов смесей

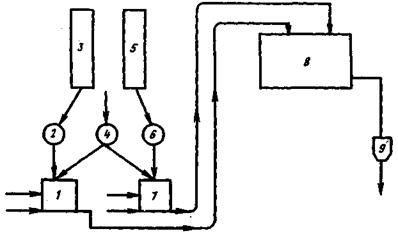

4.1.1. При проектировании следует стремиться получить смеси оптимального зернового состава с наибольшими плотностью, прочностью и требуемой морозостойкостью при минимальном количестве вяжущего, что достигается правильно подобранным содержанием в смеси щебня (гравия), песка или грунта и вяжущих.

4.1.2. Целесообразно применять каменные материалы и пески с непрерывным зерновым составом, соответствующим кривым плотных смесей с коэффициентом сбега Ксб = 0,6÷0,8. Применение смесей с Ксб = 0,65÷0,75 позволяет сократить расход вяжущего на 2-5%.

4.1.3. Повышение плотности смесей за счет

введения недостающих фракций материала, в том числе мелкозернистых (мельче

4.1.4. Для улучшения физико-механических и технологических свойств смесей целесообразно вводить с водой затворения добавки ПАВ.

Применение при обработке нерудных материалов и грунтов неорганическими вяжущими добавок ПАВ - пластификаторов типа ЛСТ и ЛСТМ-2, суперпластификаторов типа С-3 и 10-03, пластифицирующе-воздухововлекающих добавок типа ЩСПК (б. ПАЩ) и ГКЖ-10 (ГКЖ-11) в оптимальном количестве позволяет сэкономить 7-12 %, 15-20 %, 6-8 % цемента соответственно.

4.1.5. При проектировании составов смесей с требуемыми параметрами необходимо:

подобрать зерновой состав нерудных материалов, крупнообломочных грунтов по соответствующим кривым плотных смесей, обеспечивающих максимальную плотность обработанных материалов;

установить оптимальное количество воды в смеси с заданным количеством вяжущего для получения максимальной плотности смеси;

выявить оптимальное количество и качество вяжущего в смеси, обеспечивающие заданные прочность и морозостойкость;

установить необходимость введения ПАВ и гранулометрических добавок в исходные материалы.

4.1.6. Подобранные составы смесей должны обеспечивать проектные марки обработанного материала по прочности и морозостойкости и удовлетворять требованиям табл. 15 и 18 настоящего Руководства.

4.2. Порядок подбора составов смесей нерудных материалов и грунтов

4.2.1. Перед подбором составов смесей все исходные материалы, грунты и вяжущие следует испытать и установить соответствие их свойств требованиям действующих стандартов (прил. 8, 9).

4.2.2. Для определения общего зернового состава обработанной смеси из нерудных материалов или из крупнообломочных грунтов необходимо определить зерновые составы ее составляющих и по прил. 10 подобрать соотношение компонентов, чтобы общий зерновой состав соответствовал одному из приведенных в табл. 1 для конкретной смеси.

4.2.3. Оптимальную влажность и максимальную плотность обработанной смеси определяют экспериментально по прил. 11, 12.

4.2.4. Необходимое количество вяжущего устанавливают экспериментально на образцах, изготовленных по прил. 13.

4.2.5. Оценку физико-механических свойств обработанных материалов из подобранных смесей производят после твердения образцов в нормальных условиях в течение 28, 90 или 180 сут. (в зависимости от группы, вяжущего).

Пределы прочности образцов при сжатии определяют по прил. 14, на растяжение при изгибе - по прил. 15, на растяжение при раскалывании - по прил. 16, морозостойкость - по прил. 5; остальные показатели устанавливают по прил. 6, 7, 17, 18.

4.2.6. По результатам испытания определяют лабораторный состав смеси, обеспечивающий требуемые характеристики обработанного материала при минимальном расходе вяжущих. При этом допускаемое отклонение прочности от марочной в сторону ее уменьшения не должно превышать 5%. Обработку результатов испытания производят согласно прил. 19.

4.2.7. По результатам подбора

устанавливают расход материалов для приготовления

При назначении окончательного производственного состава смеси на основе подобранного лабораторного состава следует учитывать неоднородность приготовлений и укладки материалов различными грунтосмесительными машинами и механизмами и увеличивать расход вяжущего, чтобы прочность материала в 1,05-1,5 раза превышала прочность лабораторных образцов (табл. 19).

Расчетные характеристики обработанных материалов определяют по прил. 21.

4.2.8. С целью более точно назначить необходимое количество вяжущего в зависимости от его марки, что позволит получить обработанный материал требуемой прочности, исходные материалы (заполнители) целесообразно разделить на следующие группы:

песчано-щебеночные смеси оптимального зернового состава;

песчано-гравийные смеси и крупнообломочные грунты оптимального зернового состава;

песчано-гравийные смеси и крупнообломочные грунты неоптимального зернового состава;

пески гравелистые и крупные;

пески мелкие и пылеватые, супесь легкая и пылеватая.

Таблица 19

|

Вид обрабатываемого материала |

Коэффициент запаса прочности K для образцов из смесей, приготавливаемых |

||

|

в установке типа ДС-50А, ДС-50Б |

в однопроходной грунтосмесительной машине |

в дорожной фрезе |

|

|

Нерудные материалы |

1,05 |

- |

- |

|

Пески гравелистые |

1,10 |

1,15 |

1,20 |

|

Пески крупные и средней крупности |

1,10 |

1,20 |

1,30 |

|

Пески мелкие и пылеватые, супеси легкие |

1,15 |

1,30 |

1,40 |

|

Супеси пылеватые и тяжелые пылеватые, суглинки, глина с числом пластичности до 22 |

- |

1,40 |

1,50 |

Примечание. Коэффициент запаса прочности используют в расчетах при дозировке вяжущего до 15%. При больших дозировках коэффициент определяют по формуле K' = (K+1)/2.

Ориентировочные дозировки вяжущих в зависимости от их марки и указанных групп материалов следует принимать по табл. 20, в зависимости от группы вяжущих по табл. 21.

Дозировку добавки, в том числе и органической, для обработки каменных материалов и грунтов, принимают при технико-экономической целесообразности по табл. 22.

|

Вид заполнителя |

Марка вяжущего |

Дозировка вяжущего, % массы, для получения обработанного материала марки (МПа) |

||||||

|

1 |

2 |

4 |

6 |

7,5 |

10 |

12,5 |

||

|

Песчано-щебеночные смеси оптимального зернового состава |

400 |

2-3 |

3-4 |

4-5 |

5-6 |

6-7 |

8-9 |

9-11 |

|

300 |

4-5 |

6-7 |

8-9 |

11-12 |

13-14 |

- |

- |

|

|

200 |

6-7 |

7-8 |

10-11 |

13-15 |

16-17 |

- |

- |

|

|

100 |

9-10 |

14-15 |

18-19 |

22-25 |

- |

- |

- |

|

|

50 |

15-16 |

20-21 |

25-26 |

- |

- |

- |

- |

|

|

Песчано-гравийные смеси и крупнообломочные грунты оптимального зернового состава |

400 |

3-4 |

4-5 |

5-7 |

6-8 |

7-9 |

9-10 |

10-12 |

|

300 |

545 |

7-8 |

9-10 |

12-13 |

14-16 |

- |

- |

|

|

200 |

7-8 |

8-9 |

11-12 |

15-17 |

17-19 |

- |

- |

|

|

100 |

10-11 |

15-17 |

19-20 |

25-27 |

- |

- |

- |

|

|

50 |

16-17 |

21-22 |

26-27 |

- |

- |

- |

- |

|

|

То же, неоптимального зернового состава |

400 |

4-5 |

5-6 |

7-8 |

8-9 |

9-11 |

- |

- |

|

300 |

6-7 |

8-9 |

10-11 |

13-14 |

17-18 |

- |

- |

|

|

200 |

8-9 |

9-10 |

12-13 |

17-18 |

19-20 |

- |

- |

|

|

100 |

11-12 |

17-18 |

20-21 |

27-28 |

- |

- |

- |

|

|

50 |

17-18 |

22-23 |

27-28 |

- |

- |

- |

- |

|

|

Пески гравелистые и крупные |

400 |

5-6 |

6-7 |

8-9 |

9-11 |

11-12 |

- |

- |

|

300 |

7-8 |

9-10 |

11-12 |

14-15 |

18-19 |

- |

- |

|

|

200 |

9-10 |

10-11 |

13-14 |

18-19 |

20-21 |

- |

- |

|

|

100 |

12-13 |

18-19 |

21-23 |

28-29 |

- |

- |

- |

|

|

50 |

18-19 |

23-24 |

28-29 |

- |

- |

- |

- |

|

|

Пески мелкие и пылеватые, супесь мелкая и пылеватая |

400 |

6-7 |

7-8 |

9-10 |

12-13 |

13-14 |

- |

- |

|

300 |

8-9 |

10-11 |

12-13 |

15-16 |

19-20 |

- |

- |

|

|

200 |

10-11 |

11-12 |

14-15 |

19-20 |

21-22 |

- |

- |

|

|

100 |

13-14 |

19-20 |

23-25 |

29-30 |

- |

- |

- |

|

|

50 |

19-20 |

24-25 |

29-30 |

- |

- |

- |

- |

|

|

Группа вяжущего |

Вяжущее |

Ориентировочный расход вяжущего, % массы смеси, для каменных материалов и грунтов |

||||||

|

крупнообломочных несцементированных (гравийных, дресвяных, щебеночных), близких к оптимальному составу; песков гравелистых, крупных и средней крупности (неоднородных) |

крупнообломочных несцементированных, грунтощебеночных, неоптимального состава; песков гравелистых, крупных, средней крупности и мелких (однородных) |

песков мелких пылеватых; супесей с числом пластичности менее 3 |

супесей легких крупных и пылеватых (близких к оптимальному составу) |

супесей тяжелых пылеватых; суглинков легких и легких пылеватых |

суглинков тяжелых, тяжелых пылеватых |

глин песчанистых и пылеватых с числом пластичности менее 22 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

I |

Портландцемент, шлакопортландцемент |

4-8 3-6 |

6-12 4-8 |

- |

8-12 4-7 |

8-12 4-7 |

11-14 8-12 |

13-15 10-12 |

|

Известь |

3-6 3-4 |

- |

- |

6-8 4-6 |

- |

7-8 5-6 |

8-10 7-9 |

|

|

II |

Шлаковое (с активатором известью) |

- |

- |

- |

- |

- |

12-15 8-10 |

12-16 8-10 |

|

Зольное и золошлаковое |

15-21 - |

18-24 - |

25-30 20-25 |

30-35 25-30 |

30-35 25-30 |

- |

- |

|

|

Шламовое (с активатором цементом) |

7-11 5-7 |

8-13 5-8 |

9-14 6-8 |

9-14 6-8 |

11-19 8-11 |

- 9-16 |

- 14-19 |

|

|

Шламовое (с активатором гипсом) |

8-12 5-8 |

9-15 6-9 |

12-16 7-9 |

12-16 7-9 |

14-20 9-13 |

- 19-20 |

- |

|

|

III |

Гранулированный шлак: молотый (S = 300 м2/кг) |

7-13 5-7 |

10-15 7-9 |

8-16 5-8 |

10-18 7-10 |

12-20 9-2 |

14-22 11-14 |

16-24 13-16 |

|

дробленый (S = 100÷200 м2/кг) |

15-25 10-15 |

25-30 15-20 |

15-35 12-15 |

20-35 15-20 |

25-40 20-25 |

30-40 20-30 |

30-50 25-30 |

|

|

недробленый (S = 10 м2/кг) |

25-30 15-25 |

30-45 25-35 |

30-40 25-30 |

35-45 25-35 |

35-50 30-35 |

45-55 30-45 |

45-60 35-50 |

|

|

Дисперсный металлургический шлак: |

|

|

|

|

|

|

|

|

|

электросталеплавильный |

6-11 4-7 |

20-35 15-20 |

6-16 4-6 |

8-18 5-8 |

10-20 7-10 |

12-22 10-12 |

16-24 12-16 |

|

|

отвальный доменный |

15-25 10-15 |

35-45 25-30 |

20-40 15-20 |

20-40 15-20 |

20-45 15-20 |

25-45 15-25 |

30-50 25-35 |

|

|

феррохромовый |

25-35 20-25 |

20-25 15-20 |

25-46 20-25 |

25-45 20-25 |

25-45 20-25 |

25-45 20-25 |

30-50 25-30 |

|

|

Зола уноса сухого отбора |

20-25 15-20 |

20-25 15-20 |

20-35 15-25 |

20-35 15-25 |

15-25 15-20 |

- |

- |

|

|

Пыль уноса цементных заводов: |

|

|

|

|

|

|

|

|

|

1-го сорта |

35-55 25-35 |

45-65 35-45 |

30-50 20-30 |

30-50 20-30 |

25-45 15-25 |

25-45 15-25 |

30-50 20-30 |

|

|

2-го сорта |

45-65 35-45 |

55-75 45-55 |

40-60 30-40 |

40-60 30-40 |

35-55 25-35 |

35-55 25-35 |

40-60 30-40 |

|

|

Белитовый (бокситовый и нефелиновый) шлам |

20-30 15-25 |

20-30 15-25 |

- 20-30 |

- |

- |

- |

- |

|

Примечания: 1. Над чертой - дозировка вяжущих для верхнего слоя основания или покрытия, под чертой - нижнего слоя основания.

2. Дозировки шламов как без добавок, так и с добавками активаторами даны для условий II-III климатических зон. При использовании вяжущих в IV-V дорожно-климатических зонах указанные дозировки снижают на 1-3%.

3. Показатели свойств обработанных материалов должны соответствовать ГОСТ 23558. При этом для получения марки 6 принимают максимальные дозировки, для марки 1 - минимальные.

4. Для обработки можно использовать отходы промышленности (золошлаки ТЭС, металлургические шлаки и др.). Дозировку вяжущих принимают в зависимости от их зернового состава.

|

Назначение добавки |

Наименование добавки |

Ориентировочная дозировка добавки при обработке вяжущими |

||||

|

песчано-щебеночных (гравийных) смесей оптимального зернового состава |

незасоленных, гумусированных щелочных, негумусированных щелочных и нейтральных грунтов |

негумусированных кислых грунтов |

гумусированных кислых и нейтральных грунтов |

засоленных грунтов |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Малоактивные и гранулометрические добавки |

||||||

|

Улучшение зернового состава, повышение водо- и морозостойкости, прочности материалов, обработанных портландцементом, шлакопортландцементом, известково-шлаковым вяжущим; сокращение расхода цемента |

Золы уноса и золошлаковые смеси гидроудаления |

- |

20-25 - |

15-25 10-20 |

15-20 - |

15-25 - |

|

Дисперсные металлургические шлаки |

- |

1,0-3,0 2,0-4,0 |

10-15 2,0-4,0 |

1,0-3,0 2,0-4,0 |

- |

|

|

Шламы белитовые (нефелиновые и бокситовые) |

- |

20-30 20-35 |

20-30 10-20 |

20-30 10-20 |

- |

|

|

Гранулированные доменные молотые шлаки |

- |

20-25 - |

- |

- |

- |

|

|

Поверхностно-активные добавки |

||||||

|

Повышение водо- и морозостойкости, прочности материалов, обработанных неорганическими вяжущими; сокращение расхода цемента; улучшение технологических свойств смесей |

Лигносульфонаты технические (лст) |

0,5-1,5 |

1,0-1,5 1,5-2,0 |

- |

- |

- |

|

ЛСТ+хлорид кальция |

- |

0,5+0,5 1,0+1,0 |

- |

- |

- |

|

|

Кислый гудрон, нейтрализованный аммиаком (ТНД) |

- |

1,0-2,0 1,5-2,0 |

- |

- |

- |

|

|

Кислый гудрон, нейтрализованные едким натром (ВНГ) |

- |

1,5-2,0 1,5-2,0 |

- |

- |

- |

|

|

Подмыльный щелок (ПЩ) |

- |

0,5-1,0 1,0-2,0 |

0,5-1,0 1,0-2,0 |

0,5-1,0 1,0-2,0 |

- |

|

|

Кубовый остаток производства синтетических жирных кислот (КОСЖК) |

- |

3,0 - |

- |

- |

- |

|

|

Повышение водо- и морозостойкости, прочности материалов, обработанных неорганическими вяжущими; сокращение расхода цемента; улучшение технологических свойств смесей |

Синтетическая поверхностно-активная добавка (СПД) |

- |

0,02-0,05 0,02-0,50 |

- |

- |

- |

|

Жидкость гидрофобизирующая (ГЖ-136-41). |

- |

0,5-1,0 0,8-1,0 |

- |

- |

- |

|

|

Глицериновый гудрон (ГГ) |

- |

0,05-0,2 0,05-0,2 |

- |

- |

- |

|

|

Алкилсульфатная паста (АСП) |

- |

0,05-0,2 - |

- |

- |

- |

|

|

Этилсиликонат натрия (ГКЖ-10) или метилсиликонат натрия (гкж-11) |

0,3-0,5 |

0,2-1,0 0,5-1,0 |

- |

- |

- |

|

|

Госсиполовая смола (хлопковый гудрон) |

- |

2,0-4,0 - |

- |

- |

- |

|

|

Повышение деформативности, прочности и морозостойкости грунтов, обработанных портландцементом, известково-шлаковым вяжущим |

Дивинилстирольный латекс (СКС-65ГП) |

- |

1,0-1,5 2,0-3,0 |

- |

- |

- |

|

Пипериленстирольный латекс (СКПС-50) марки Б |

- |

1,0-1,5 2,0-3,0 |

- |

- |

- |

|

|

Суперпластификатор (С-3) |

0,5-0,8 |

- |

- |

- |

- |

|

|

Суперпластифицирующая добавка (ЛСТМ-2) |

0,25-0,3 |

- |

- |

- |

- |

|

|

Щелочной сток производства капролактама (ЩСПК) |

1-25,5 |

- |

- |

- |

- |

|

|

Органические добавки |

||||||

|

Повышение деформативности материалов |

Высокосмолистая нефть или жидкий битум |

- |

1,0-3,0 2,0-3,0 |

1,0-3,0 - |

1,0-3,0 2,0-4,0 |

1,0-3,0 - |

|

Эмульгированный вязкий битум или нефтяной гудрон |

- |

3,0-5,0 - |

- |

- |

- |

|

|

Химические добавки |

||||||

|

Ускорение процессов твердения; повышение прочности, водо- и морозостойкости грунтов, обработанных портландцементом шлакопортландцементом, известью, известково-шлаковым и зольным вяжущими |

Известь (молотая негашеная, гидратная или гидрофобизированная; |

- |

0,5-2,0 1,5-4,0 |

0,3-1,0 1,0-4,0 |

0,5-1,5 1,5-4,0 |

0,3-1,0 1,0-4,0 |

|

Хлорид кальция (ХК) |

- |

0,3-2,0 0,5-4,0 |

0,3-1,0 - |

0,5-1,0 1,0-3,0 |

0,3-1,0 0,5-3,0 |

|

|

Сульфаты железа, аммония, натрия |

- |

0,5-1,5 1,5-3,0 |

- |

1,0-2,0 1,0-3,0 |

0,5-1,0 1,0-3,0 |

|

|

Едкий натр (каустическая сода), углекислый натрий, двууглекислый натрий |

- |

- |

- 1,0-2,0 |

- |

- 0,5-1,5 |

|

|

Силикат натрия (жидкое стекло) или силикат натрия + хлорид кальция |

- |

0,5-1,0 1,0-2,0 |

- |

- |

0,3 1,0-2,0 |

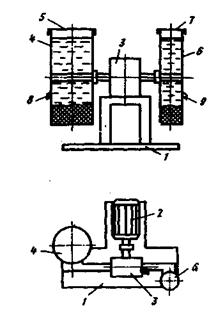

|