|

||||||||||||||||||||||||

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

МИНИСТЕРСТВА ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ДОПОЛНИТЕЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ГОСУДАРСТВЕННАЯ

АКАДЕМИЯ ПРОФЕССИОНАЛЬНОЙ ПЕРЕПОДГОТОВКИ И ПОВЫШЕНИЯ КВАЛИФИКАЦИИ РУКОВОДЯЩИХ

РАБОТНИКОВ И СПЕЦИАЛИСТОВ ИНВЕСТИЦИОННОЙ СФЕРЫ»

(ГОУ ДПО ГАСИС)

ТЕХНИЧЕСКИЕ

УКАЗАНИЯ

ПО УСТРОЙСТВУ ГИДРОЗАЩИТЫ

ПОДЗЕМНЫХ КОНСТРУКЦИЙ ЗДАНИЙ

Москва 2007

Содержание

Предисловие

Указания по технологии

гидроизоляции подземных конструкций зданий разработаны членом-корреспондентом

ЖКА РФ, профессором Лукинским О.А. на основе многолетних лабораторных

производственных исследований гидрозащиты зданий и сооружений и

"Технических указаний по устройству внутренней гидрозащиты подвальных

помещений зданий", утвержденных ГАСИС и Госжилинспекцией в

Настоящие указания согласуются с требованиями следующих нормативных документов:

СНиП II-28-73 *, часть II, глава

СНиП 2.03.11-85 "Защита строительных конструкций от коррозии", М., 1986.;

СНиП 2.02.01-83* "Основания зданий и сооружений", М., 1995.;

СНиП 3.04.03-85 "Защита строительных конструкций и сооружений от коррозии". Проектхимзащита;

СТ СЭВ 2440-80 "Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Классификация агрессивных сред";

СНиП 2.06.15-85 "Инженерная защита территорий от затопления и подтопления". Госстрой России. М., ГУПЦПП, 2000.

В "Указаниях..." наряду с некоторыми традиционными материалами использованы самоклеящиеся ленты и невысыхающие мастики АбрисОС "Завода герметизирующих материалов" в г. Дзержинске Нижегородской области и полиизоцианатные составы, разработанные совместно ГАСИС и ООО "ВИДИС-ПРОМ-Д". Указанные материалы и технологии их применения успешно прошли многолетние лабораторно-производственные исследования и широко применяются в ремонтно-строительном производстве (Приложение 1-3).

Рекомендуемые материалы и технологии предложены как варианты конструктивно-технологических решений, не исключающие возможности применения других материалов и технологий в строгом соответствии с утвержденными для них нормативами. Эффективность предложенных материалов еще и в том, что практически все они выпускаются в одном городе Дзержинске Нижегородской области.

В "Указаниях..." даны конструктивно технологические решения по наружной гидроизоляции фундаментов здания, "работающей на прижим", внутренней гидроизоляции, "работающей на отрыв", в частности затопляемых подвалов зданий, а также гидроизоляции санитарно-технических помещений.

Наряду с гидрозащитными мероприятиями автором разработаны "Рекомендации по ликвидации биопоражений в подвальных и жилых помещениях".

Введение

В большинстве городов и населенных пунктах РФ многочисленным жилым, производственным и общественным зданиям периодически или постоянно угрожает затопление подземных частей.

Многолетними исследованиями доказано, что движение жидкости через тело фундамента даже при отсутствии повреждений наружной гидрозащиты вызывает не только коррозионное разрушение материалов кладки и швов, но и деформацию отмостки, тротуаров и мощений, полов нижних этажей здания и, в конечном счете, приводит к необратимым деформациям и разрушениям здания. При этом затхлая, застоявшаяся жидкость в подвале не только вызывает дискомфорт, но и создает благоприятные условия для размножения кровососущих насекомых, появления плесени и грибов, опасных для здоровья людей. Зачастую, в подобных случаях ухудшается санитарно-гигиеническое состояние примыкающих территорий. Долговечности здания угрожает не только колебание уровня грунтовых вод, но и восходящая влажность капиллярный подсос стеновыми материалами поверхностных и грунтовых вод, тем более что в городах эти воды зачастую агрессивны ко всем строительным материалам. Да и вода первоисточник всех органических, механических и химических процессов, взывающих разрушение строительных конструкций и особенно их соединений.

Доброкачественная наружная гидроизоляция необходима и при глубоком залегании грунтовых вод, потому что их уровень при увеличении плотности застройки резко повышается. Одной из основных причин подъема грунтовых вод являются утечки из водонесущих коммуникаций (на долю водопровода приходится более 1 %, теплотрассы до 2 %, канализации до 5 %, коммуникаций техподполий около 4 % от расхода, проходящего по этим коммуникациям). Суммарный процент утечек в жилом массиве превышает 10% от водопотребления. К подъему уровня грунтовых вод приводит и асфальтирование территории.

Конструкции особенно подземных частей зданий страдают от коррозионных поражений под воздействием химически активных производств, перепадов температур, колебаний уровня грунтовых вод (химпроизводства, многоярусные гаражи-стоянки, автотранспортные объекты, очистные сооружения, сооружения ТЭЦ и многие другие). Прежде всего разрушается защитный слой бетона, обнаженная арматура интенсивно и необратимо корродирует, вызывая рост незапланированных внутренних напряжений, а. следовательно, приводит к разрушениям.

Главными факторами разрушения защитного слоя бетонных конструкций являются нарушение гидроизоляции и агрессивные воздействия (выхлопные газы автомобилей, "кислотные дожди"). Как следствие пропитывание конструкций жидкостями, насыщенными солью из антиобледенительных составов, растворенными в воде кислотами. Эти факторы губительны для любых конструкций зданий, но особенно опасны для подземных, не только потому, что зачастую не сразу заметны, но и потому, что ремонт их исключительно сложен, а иногда и невозможен.

Очень важно обеспечить защиту поверхностного слоя бетона в полах подвальных помещений, так как они часто подвергаются затоплению внутренними, в том числе фекальными водами в жилых и общественных зданиях. Поэтому поверхностной пропитке уделено особое внимание (Приложение 4).

Опыт строительства и натурные исследования убедительно показали, что наиболее ответственной и наименее изученной является проблема гидрозащиты подземных конструкций зданий, а также объектов, эксплуатирующихся в водной среде.

Казалось бы, для сооружений

из железобетона, марка которого по водонепроницаемости W4, должна обеспечиваться водонепроницаемость

при давлении столба воды до

Поэтому при возведении фундаментов зданий основное внимание следует уделять устройству гидроизоляции и отводу грунтовых и поверхностных вод. Дренажные конструкции подлежат расчету и в проекте обязательно указывать место расположения, конструктивное решение и материалы дренажной системы и поверхностного водоотвода.

В качестве наружной гидрозащиты, как правило, рекомендуются рулонные битуминозные материалы, которые зачастую не обеспечивают водонепроницаемость. И в монолитных, и особенно в сборных блочных фундаментах, как правило, нет гладкой наружной поверхности, а следовательно, рулоны в отдельных местах не прилегают вплотную к бетонным поверхностям. В результате, при выполнении обратной засыпки возможны проколы, а одно отверстие с игольное ушко может свести на нет всю гидрозащиту. К тому же обнаружить дефект практически невозможно ни тепловизором, ни электрофизическими методами, т.к. вода растекается под рулонами.

Учитывая эту характерную особенность, рационально в качестве наружной гидроизоляции использовать битумно-каучуковые мастики и самоклеящиеся ленты типа Абрис С, а для герметизации стыковых соединений и деформационных швов - невысыхающие мастики, самоклеящиеся ленты и армогерметики.

При выполнении реконструкции и ремонта зданий, подвальные помещения которых периодически или постоянно затопляют грунтовые и поверхностные воды, необходим комплекс конструктивно-технологических решений, включающий:

- поверхностный водоотвод;

- подготовку конструкций (стен и полов), ликвидацию биопоражений и высолов;

- пропитку фильтрующего бетона;

- герметизацию швов;

- устройство долговременной гидрозащитной наружной и внутренней системы с декоративно-защитным покрытием внутри подвальных помещений.

1. Технология наружной гидроизоляции

1.1. Технология наружной гидрозащиты, "работающей на прижим", обязательно включает.

- подготовку бетонных поверхностей;

- конструктивно-технологическое решение гидроизоляции и герметизации стыков блочных фундаментов и герметизации деформационных швов в монолитном фундаменте;

- обеспечение защиты гидроизоляционных покрытий при выполнении обратной засыпки;

- конструктивно-технологические решения по горизонтальной гидроизоляции и устройству отмостки.

При разработке конструкции гидрозащиты необходимо решать вопросы дренажа и утепления стен (эти вопросы рассматриваются в специальных нормативах).

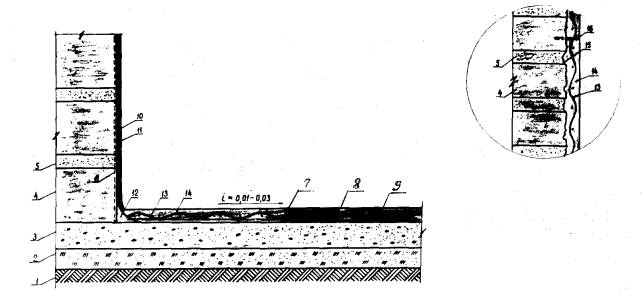

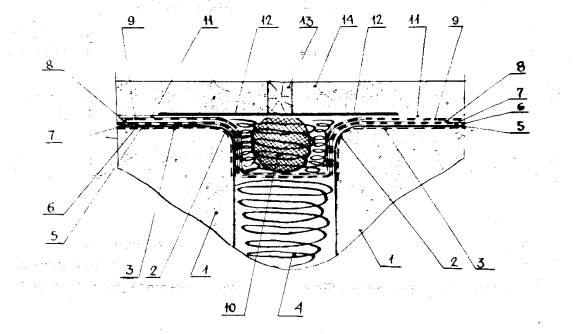

1.2. После окончания работ по рытью котлована и креплению откосов и при необходимости откачивания воды грунт основания уплотняют, втапливая гравийный слой, по которому укладывают слой бетона согласно проектному решению (рис. 1.1).

1.3. По бетонному основанию расстилают рулонную битуминозную гидроизоляцию или армированную базальтовой (стеклянной, синтетической) тканью битумно-каучуковую мастику типа БСКМ, выводя изоляцию за пределы будущего фундамента. Горизонтальная гидроизоляция днища является основной, т.к. практически ремонту не подлежит.

1.4. Выполнять гидроизоляцию днища следует из проверенных в лаборатории рулонных или армированных мастичных материалов и обязательно комиссионно актировать выполненную работу.

1.5. Выведенные за пределы бетонного основания гидроизоляционные материалы следует тщательно упаковать в прозрачную полиэтиленовую пленку во избежание повреждения при последующих строительных работах.

1.6. Согласно

проектному решению по гидроизоляции следует уложить монолитный бетон

(железобетон), соблюдая запроектированные уклоны в сторону приямков-зумпфов.

Зумпфы необходимы для сбора жидкостей из внутренних коммуникаций. Один зумпф

40×40 см в плане и глубиной

1.7. Если предусмотрен проектом фундамент из армобетонных блоков, то следует избегать установку блоков на цементно-песчаный раствор, т.к. в последствии, как правило, эти швы не обеспечивают герметичности.

Под блоки рекомендуется укладывать слой нетвердеющей мастики Абрис® Ру и наклеивать по периметру блоков самоклеящуюся липкую с двух сторон ленту Абрис® С-ЛБ.

При недостаточно ровной поверхности стыкуемых блоков придется укладывать по периметру блоков два слоя самоклеящейся ленты. Такой способ герметизации обеспечивает повышенную надежность даже при последующих осадочных деформациях фундамента.

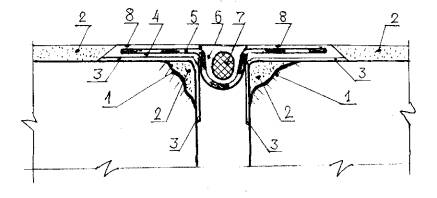

1.8. Если в монолитном днище проектом предусмотрены деформационные швы, то их рекомендуется выполнять из ленты Абрис® С-ЛТбаз или армогерметика, закладывая их в тело смежных бетонных карт (рис. 1.2).

1.9. Особое внимание следует уделить герметизации днища с блоком (или монолитной стеной) фундамента, т.к. эта зона максимального давления грунтовых и поверхностных вод (рис. 1.3).

1.10. После

установки фундаментных блоков (или монолитной стены) на все вертикальные

поверхности следует нанести слой невысыхающей мастики Абрис® Ру

толщиной до

1.11. При

необходимости перед нанесением мастики может

потребоваться механическая очистка блоков (монолита) с применением дрелей со

сменными насадками и спецмолотков (рис. 1.5) и подсушка поверхности бетона

горелками (рис. 1.6 - 1.8).

Для обеспечения диффузионной проницаемости грунтовки (пропитки) в поверхностный слой бетона его поверхность должна иметь открытую поровую структуру, поэтому необходимо удалить "корочку цементного молока", используя механическое воздействие в сочетании с очисткой струей воды под высоким избыточным давлением (около 40 МПа) или водной пескоструйной обработкой.

Любая механическая очистка не должна заполировывать поверхностные поры бетона.

1.12. Сразу же по мастичной обмазке расстилают армирующую основу (базальтовые, стеклянные или синтетические ткани), а на следующий день покрывают ткань битумно-каучуковой мастикой типа БСКМ (см. рис. 1.1, рис. 1.3).

1.13. Если грунт обратной засыпки неоднороден и содержат включения, которые могут повредить гидроизоляцию, то проектом следует предусмотреть защиту, например, из асбестоцементных (ацеидовых) листов.

1.14. Если через стену фундамента проходят трубы, то следует тщательно загерметизировать эти места, используя самоклеящиеся ленты, мастику и армирующие материалы (рис. 1.9, 1.10).

1.15. Важнейшим элементом здания для водоотвода является отмостка. При этом следует отметить, что отмостки, как правило, выполняют без проекта, и они не отвечают своему предназначению, зачастую являясь дополнительным источником поступления воды в подвальные помещения зданий.

Обычно между отмосткой и цоколем здания появляется трещина и через эту, увеличивающуюся в процессе эксплуатации щель интенсифицируется поступление воды в подвал.

1.16. Основные требования к конструктивному решению отмосток зданий следующие:

- отмостки из любых материалов (брусчатка, кирпич, булыжник, плиты, асфальтобетон) обязательно располагать на дренирующем основании;

- отметка нижней кромки отмостки должна быть выше поверхности грунта вокруг здания, а при невозможности соблюдения этого условия, по периметру отмостки следует устанавливать каналы, отводящие осадки и талые воды в пониженные участки местности или специальные колодцы;

- примыкание отмостки к цоколю следует герметизировать с таким расчетом, чтобы при неизбежных температурных и осадочных деформациях сохранялась герметичность сопряжения отмостки с цоколем.

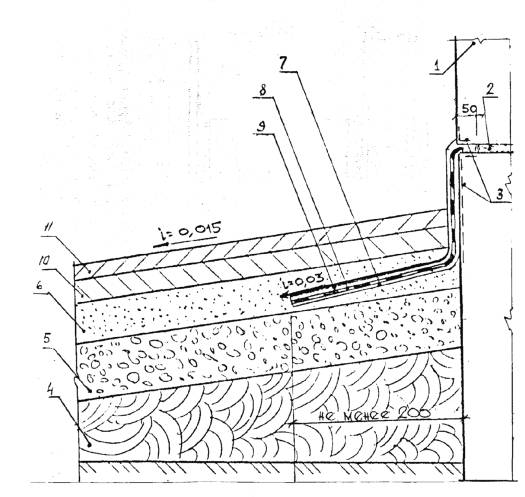

1.17. Указанные требования определили конструктивно-технологические решения отмосток (рис. 1.11 - 1.14).

1.18. Герметичность сопряжения облицовки цоколя с отмосткой обеспечивается армогерметиком или армированной самоклеящейся лентой Абрис® С-ЛТбаз или Абрис® С-ЛТф. Такая герметизация сохраняет непроницаемость, эластические и прочностные качества под длительным воздействием температурных перепадов, солевой и кислотной агрессии, характерной для наших городов.

1.19. Облицовку отмостки следует расчленять на карты (поля) деформационными швами, оси которых должны совпадать с осями деформационных швов в стенах и цоколях здания.

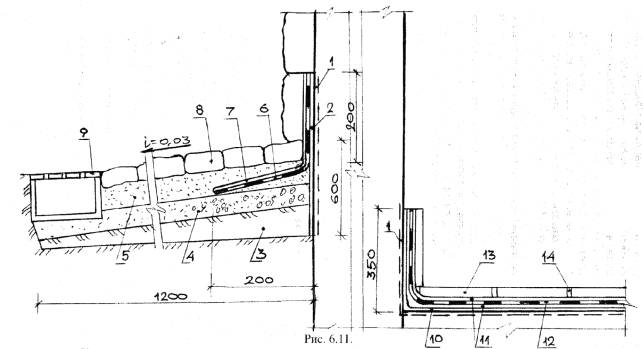

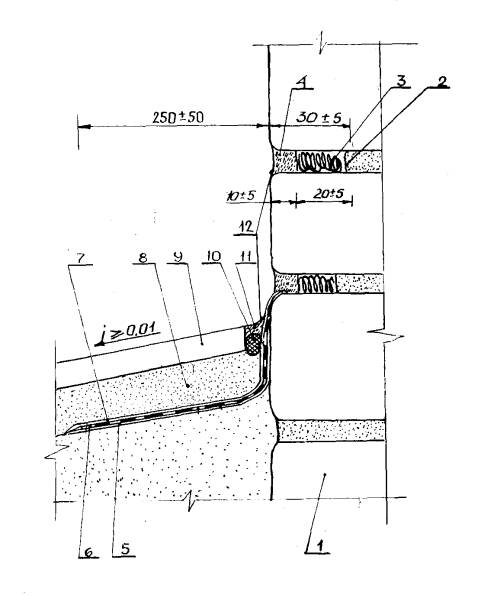

1.20. Последовательность технологических операций по устройству отмостки (см. рис. 1.11):

- расчистить шов в

сопряжении блоков цоколя в зоне горизонтальной гидроизоляции на глубину около

- в зоне будущей

отмостки на ширину не менее

- отсыпать слой

промытого песка, уложив по нему самоклеящуюся ленту Абрис® С-ЛТбаз

или Абрис® С-ЛТф, или армогерметик (базальтовая ткань, пропитанная

битумно-каучуковой твердеющей мастикой типа БСКМ) полосой около 35-

- уложить

асфальтобетон в два слоя общей толщиной до

1.21. Если запроектирована отмостка из крупногабаритного необработанного природного камня (булыжника), то после укладки ленты Абрис® С-ЛТбаз и приклейки ее к цоколю необходимо заполнить мастикой типа БСКМ полость в примыкании отмостки к цоколю (см. рис. 1.12).

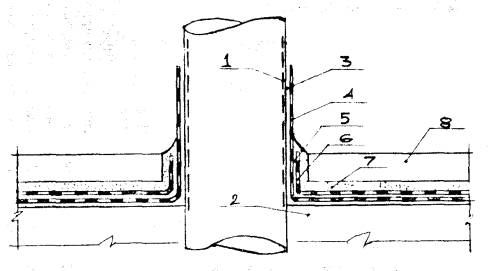

Конструктивное

решение гидрозащиты фундамента строящегося здания: 1 - уплотненный грунт, 2 -

гравийная дренирующая отсыпка, 3 - тощий бетон, 4, 9 - битумно-каучуковая

мастика, например, БСКМ, слоем около

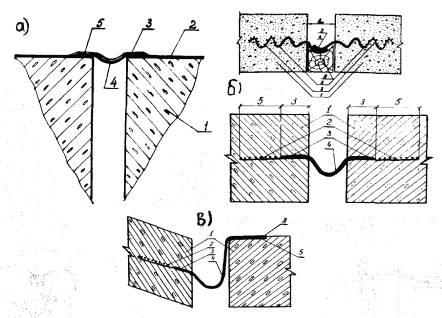

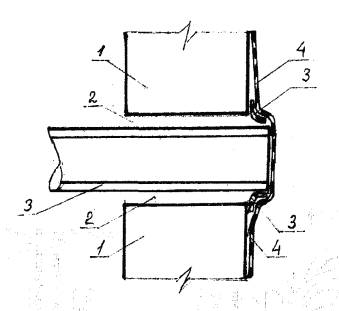

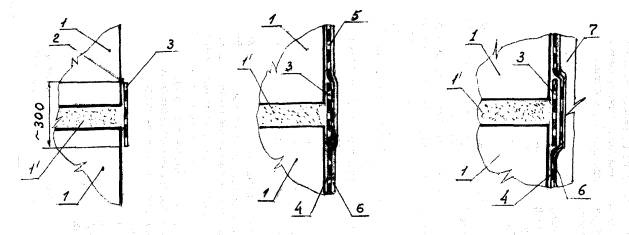

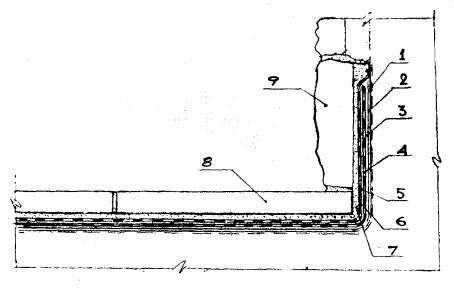

Схемы герметизации деформационных швов:

|

а - оклеечный шов: 1 - смежные карты бетонирования, 2 - пропитанная Лукаром-ОП бетонная поверхность, 3 - самоклеющаяся лента Абрис® С-ЛТбаз, 4 - провис-компенсатор, 5 - гидроизоляционное покрытие (по проекту) |

б - варианты закладного шва: 1 - смежная карта бетонирования, 2.-.армирующая основа, 3 - армогерметик, 4 - зона склейки закладных армогерметиков, 5 - антисептированная деревянная подкладка, бш - расчетная ширина шва |

|

в - оклеечно-закладной шов в сборно-монолитных конструкциях |

|

Конструктивное решение герметизации сопряжения монолитного днища со стеной фундамента:

1 - уплотненный грунт, 2 - гравийная отсыпка слоем ≈

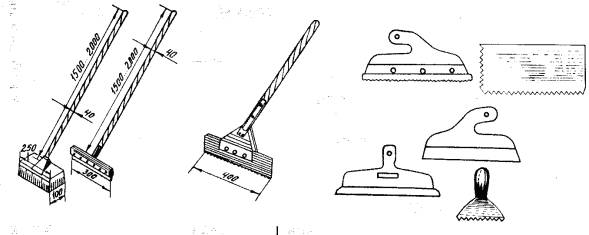

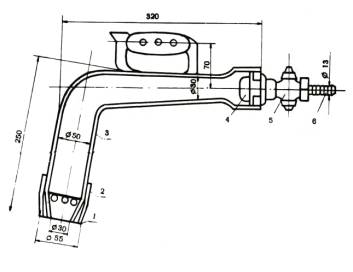

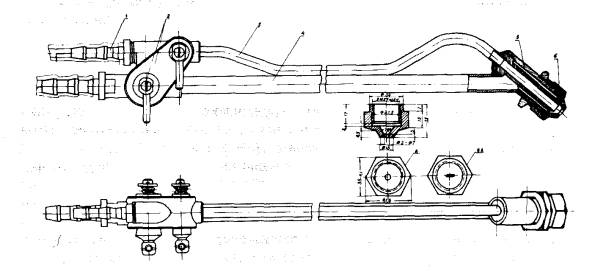

Шпатели, швабры и правила

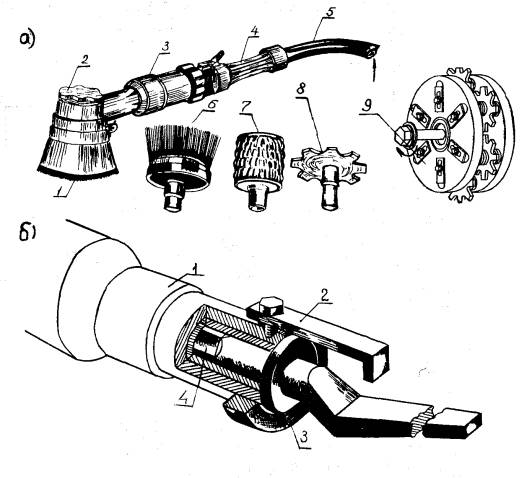

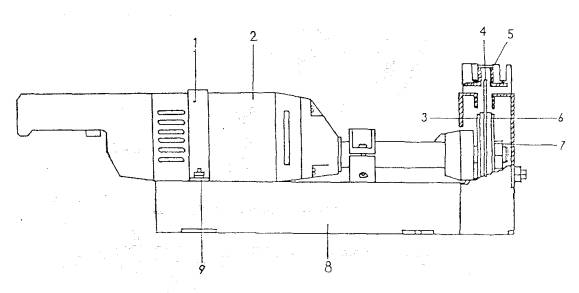

Механизмы для расчистки щелей и швов:

а - пневмодрель с набором сменного оборудования,

1 - щетка, 2 - крепление, 3 - турбинка, 4 - пускатель, 5 - воздушный провод, 6 - сменная щетка, 7 - шарошка, 8 - фреза для расчистки трещин, 9 - фреза для расчистки широких швов между блоками;

б - молоток-чекан, 1 - корпус, 2 - кронштейн, 3 - ограничительное кольцо, 4 - хвостовик чекан

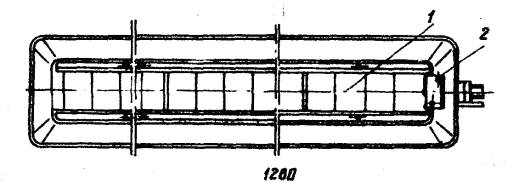

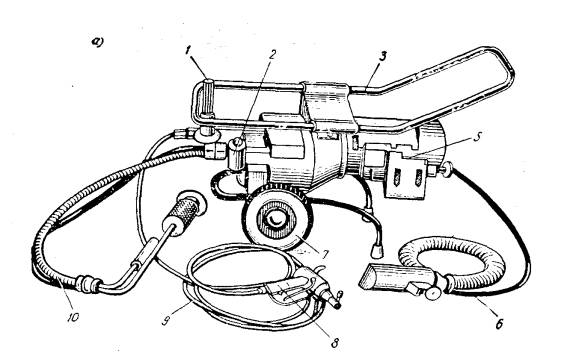

Горелка инфракрасного излучения ГИИ-1:

1 - керамический излучатель, 2 - рефлектор, 3 - форсунка, 4 - электромагнитный клапан с термопарой

Рис. 1.7.

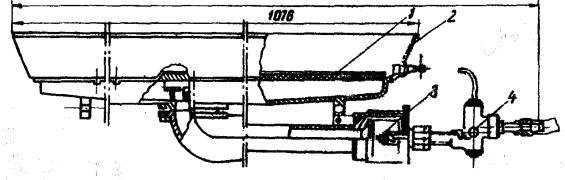

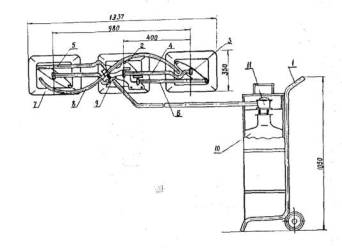

Конструктивная схема горелки ПКБ ЛНИИ АКХ:

1 - тележка, 2 - планка контрольной горелки, 3 - планка боковой горелки, 4 - тяга центральная, 5 - тяга левая, 6 - тяга правая, 7 - газовая горелка ГИНВ-1, 8 - шланг, 9 - кран П-15-01, 10 - баллон, 11 - регулятор давления сжиженного газа

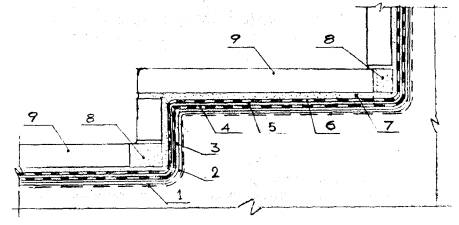

Схема наружной герметизации заглушенной трубы, проходящей через стену фундамента:

1 - стена фундамента, 2 - старый цементно-песчаный раствор,

3 - самоклеящаяся лента Абрис® С-ЛТн шириной ≈

С-ЛТбаз шириной

≈

Варианты схемы герметизации сопряжения трубы с фундаментом:

1 - стена

фундамента, 2 - труба, 3 - цементно-песчаное уплотнение, 4 - самоклеящаяся

лента Абрис® С-ЛТн шириной ≈

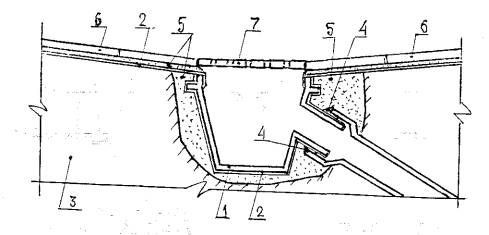

Конструктивное решение герметизации примыкания отмостки к цоколю из бетонных блоков:

1 - блок стены, 2 - цементно-песчаный раствор, 3 - зона

очистки, 4 - уплотненный слой грунта, 5 - гравийная отсыпка, 6 - промытый

песок, 7 - полиэтиленовая пленка толщиной ~ 50 мкм, 8 - самоклеящаяся лента

Абрис® С-ЛТбаз (ЛТн), 9 - мастика типа БСКМ, 10 - первый слой

асфальтобетона толщиной до 6см, 11 - второй слой асфальтобетона толщиной до

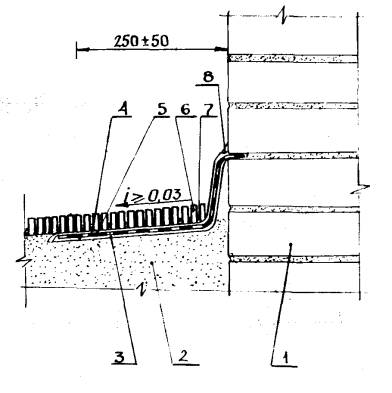

Конструктивное решение сопряжения облицовки цоколя с каменной отмосткой:

1 - естественный

грунт, 2 - уплотненный грунт, 3 - втрамбованный грунт, 4 - песок, 5 - слой

гравия в реконструируемой части отмостки, 6 - песчаная подушка, 7 -

полиэтиленовая пленка толщиной ≈ 50 мкм, 8 - самоклеящаяся лента Абрис®

С-ЛТн (ЛТбаз), 9 - мастика Абрис® Ру, 10 - вертикальная часть

самоклеящейся ленты h ≈

Герметизация каменной облицовки цоколя, примыкающего к каменной плите отмостки:

1 - камень облицовки, 2 - вычинка старого уплотненного шва, 3 - пакля, 4 - полимерраствор, 5 - полиэтиленовая пленка толщиной ≈ 50 мкм, 6 - самоклеящаяся лента Абрис® С-ЛТн, 7, 11 - мастика типа БСКМ, 8 - песок, 9 - камень отмостки, 10 - пористая прокладка, 12 - декоративно-защитное покрытие по мастике

Герметизация примыкания каменной облицовки цоколя к кирпичной отмостке:

1 - каменные блоки облицовки цоколя, 2 - песок, 3 - полиэтиленовая пленка толщиной ≈ 50 мкм, 4 - самоклеящаяся лента Абрис® С-ЛТн, 5, 8 - мастика типа БСКМ, 6 - кирпич на ребре, 7 - песчаная засыпка

Инжекторная горелка:

1 - сопло, 2 - стабилизатор, 3 - смеситель, 4 - форсунка, 5 - кран, 6 - ниппель

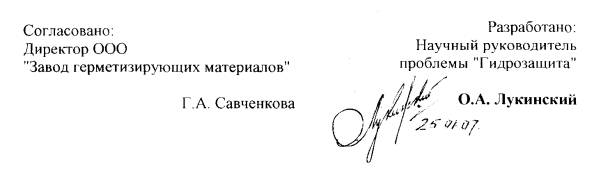

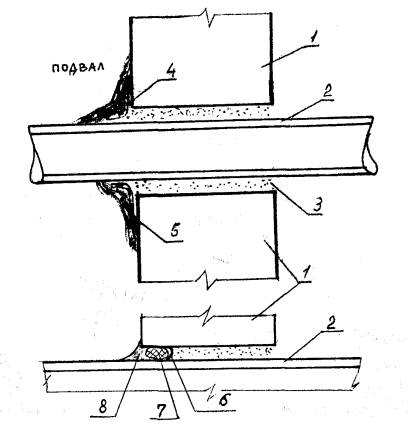

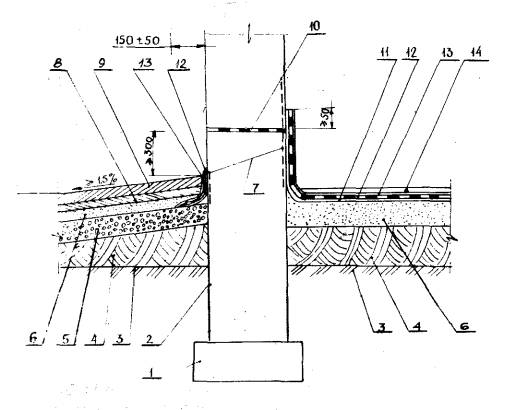

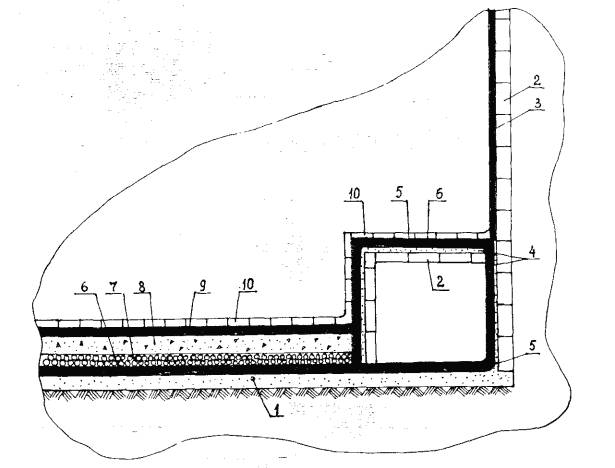

Конструктивное решение гидрозащиты фундамента снаружи и изнутри:

1 - подошва

фундамента, 2 - стена фундамента, 3 - естественный грунт, 4 - уплотненный

грунт, 5 - гравий слоем ≈

Варианты гидрозащиты блочного фундамента при ремонте:

1 - блок фундамента, 1 - цементно-песчаное уплотнение, 2 - грунтовка Абрис® Рп, 3 - самоклеящаяся лента Абрис® С-ЛТбаз, 4 - мастика БСКМ, 5 - стекло- или базальтовая ткань, 6 - пропитка мастикой типа БСКМ, 7 - теплоизоляция (плитная или напыляемая)

1.22. Если к каменной

облицовке цоколя примыкает обработанный плоский камень тротуара, то после

наклейки ленты Абрис® С-ЛТбаз или Абрис® С-ЛТф, или

армогерметика выполняют герметизацию примыкания каменного цоколя к камню

отмостки, уложив пористую прокладку типа Вилатерм диаметром 20-

1.23. Если отмостка запроектирована из специального тротуарного кирпича, то его укладывают по слою промытого песка вплотную насухо, засыпав щели мелкозернистым промытым песком, а герметизацию сопряжения с цоколем выполняют лентой Абрис® С-ЛТбаз или Абрис® С-ЛТф, заводя ее в полость цокольной облицовки или кладки стены.

1.24. На рис. 1.1 и 1.15 показано взаимное расположение внутренней горизонтальной гидроизоляции и герметизации примыкания отмостки к цоколю здания.

1.25. Особое внимание следует уделить герметизации сопряжения блоков фундаментов, используя самоклеящиеся ленты или армогерметики (рис. 1.16 - 1.18).

2. Технология внутренней гидроизоляции, "работающей на отрыв"

Если при отсутствии поступления жидкостей из внутренних инженерных систем здания в подвале обнаружена вода, значит, был или появился дефект в наружной гидроизоляции. Сам по себе он не устранится и процесс этот необратим, поэтому потребуются инженерно-защитные мероприятия. Прежде чем выбрать метод гидрозащиты необходимо установить источник поступления жидкости и исключить в качестве причины повреждения ливнёвки и системы канализации и водопроводов.

В качестве предпроектных решений гидрозащиты эксплуатируемого здания следует провести обследование и выявить все факторы, способные вызвать поступление воды в подвал, а также установить максимально возможный уровень грунтовых вод, степень агрессивности и тенденции процесса изменения их уровня и химизма.

Следует иметь в виду, что в подземных частях зданий (подвалах) при доброкачественной наружной гидроизоляции на стенах может появиться влага из-за образования конденсата, выпадающего тогда, когда воздух насыщен водяным паром, а температура ограждающих конструкций ниже температуры воздуха. Конденсат точка росы выпадает и тогда, когда относительная влажность в подземном помещении составляет 100 % и температура ограждающих конструкций (стен) равна температуре воздуха в этом помещении.

2.1. Внутренняя - ремонтная гидрозащита полимерными композициями рекомендуется для тех случаев, когда она имеет технико-экономические преимущества по сравнению с другими техническими мероприятиями (силикатизация, электроосмос, цементация, инъектирование, пенетрирование или химическое закрепление грунта).

Выбор материалов и технологий определяют с учетом объективных условий, согласуясь с "Методикой натурных обследований подвалов", разработанной автором и согласованной Ученым советом ЦМИПКС (ныне ГАСИС) (Приложение 5).

2.2. Внутреннюю гидроизоляцию, "работающую на отрыв" выполняют для защиты от гидростатического давления грунтовых и поверхностных вод, обязательно сочетая ее с реконструкцией отмостки и поверхностным водоотводом.

2.3. Высота

подвальных помещений после устройства внутренней гидроизоляции должна быть не

менее

2.4. Особенностью подвальных помещений в жилых домах, зачастую, является отсутствие бетонного пола, что определяет принципиально особую последовательность технологических операций по устройству гидрозащиты подвалов (см. рис. 1.16).

2.5. К выполнению внутренней гидрозащиты можно приступать только после отвода поверхностных вод, прочистки ливневой канализации, герметизации дефектов (неуплотненных отверстий в фундаментах и цоколях) и реконструкции отмостки (герметизация примыканий отмостки к цоколю и обеспечение отвода дождевой и талой воды).

2.6. К работе по гидрозащите можно приступать только после получения гарантии заказчика об освобождении подвальных помещений за 10 дней до начала работ.

2.7. Показательные работы по гидрозащите рекомендуется выполнять в зданиях, в которых подвалы затопляются в осенне-весенний период, а иногда и летний периоды, причем круглый год стены подвалов влажные.

2.8. Фундаменты из бетонных блоков со швами, омоноличенными мелкозернистым бетоном (цементно-песчаным раствором), являются основным источником поступления поверхностной влаги.

2.9. Гидрозащите стен подвальных помещений должна предшествовать дезинфекция при наличии биопоражений в соответствии с "Рекомендациями по ликвидации биопоражений в подвальных и жилых помещениях", разработанных автором и согласованной Ученым советом ЦМИПКС (ныне ГАСИС) (Приложение 6).

2.10. В подвалах

зданий гидроизоляционное покрытие нужно заводить на стены на высоту не менее

чем на

На перегородках

гидроизоляционное покрытие должно быть на

2.11. Поверхность пола,

нижний слой которого выполняют из армированного бетона толщиной около

2.12. Зумпфы

необходимы для сбора жидкостей из внутренних; коммуникаций из расчета один

зумпф 40×40 см в плане и глубиной до

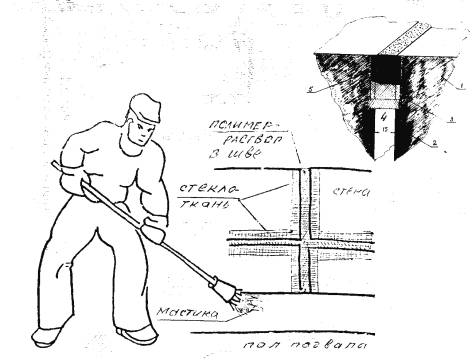

3. Подготовительные работы

3.1. Перед началом работ по гидрозащите необходимо демонтировать оборудование, находящееся в зоне предстоящих работ, а также извлечь из проемов дверные коробки, подлежащие ремонту.

3.2. Установку отремонтированных дверных коробок и оборудования можно выполнять не ранее чем через семь суток после окончания гидроизоляции пола или после устройства декоративно-защитного покрытия пола.

3.3. У входов в подвальные помещения перед началом работ нужно вывесить знаки (плакаты), запрещающие проход жильцам и посторонним, не занятым в ремонтных работах (см. раздел 9).

3.4. После принятия совместного решения о порядке проведения работ по гидрозащите между эксплуатационниками и ремонтной бригадой изолировщиков на объект можно доставлять оборудование, инструменты, приспособления, гидроизоляционные и сопутствующие материалы.

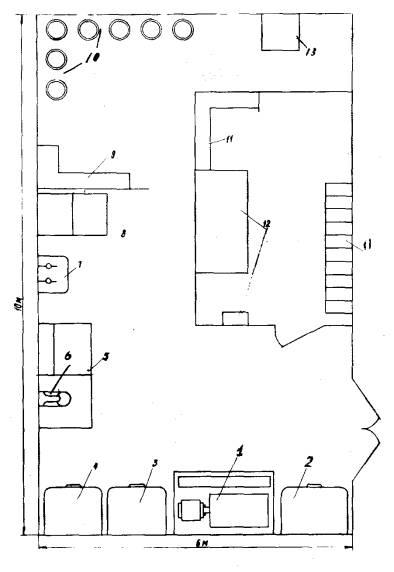

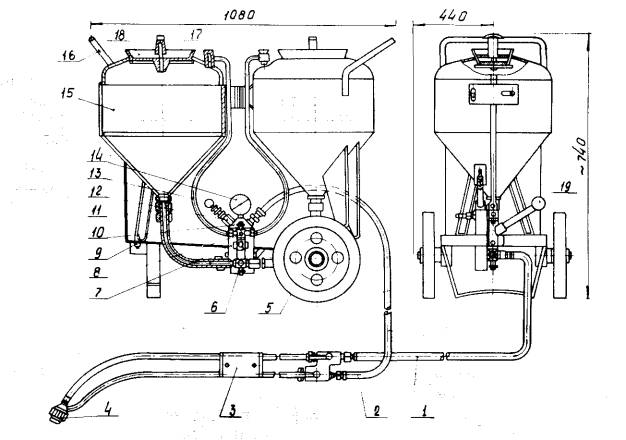

3.5. Рационально создать мастерскую, в которой можно приготавливать гидроизоляционные и дезинфекционные составы для 5-6 расположенных близко зданий (рис. 3.1).

3.6. Гидроизоляционные работы целесообразно выполнять комплексной специализированной бригадой, выдавая ей заблаговременно наряд-задание на весь предстоящий объем гидроизоляционных и сопутствующих работ.

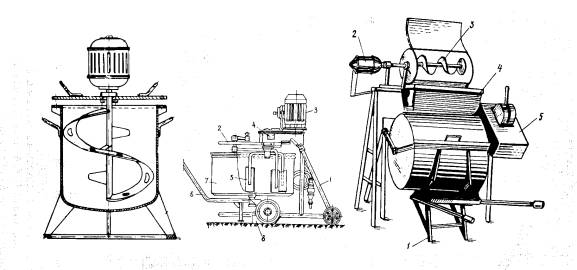

3.7. При наличии

площадей, подлежащих гидрозащите, более

3.8. Подготовительные работы включают размещение материалов, приспособлений и инструментов в близко расположенном складе или передвижном вагончике, или в мастерской (см. п. 3.5, и рис. 3.1).

3.9. Всем рабочим необходимо пройти инструктаж по правильному выполнению работ и обращению с механизмами и материалами непосредственно на рабочем месте и зафиксировать это в специальном журнале.

3.10. В зоне работ на видном месте нужно вывесить список рабочих, которым разрешается работать с механизмами и материалами с обязательным указанием ответственного лица за безаварийную работу.

Примерная схема мастерской для приготовления гидроизоляционных составов:

1 - краскотерка, 2, 3, 4 - тумбы для растворителей, 5 - сухие наполнители, 6 - туалет, 7 - раковина, 8 - самоклеящиеся ленты в коробках, 9 - стеллажи, 10 - фляги с мастиками, 11 - душевая со стеллажами для одежды, 12 - ящик для грязной одежды, 13 - ящик для обтирочных концов

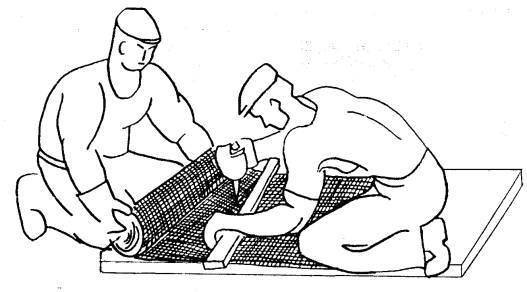

Технологическая схема нарезки стекло-, базальтовой ткани

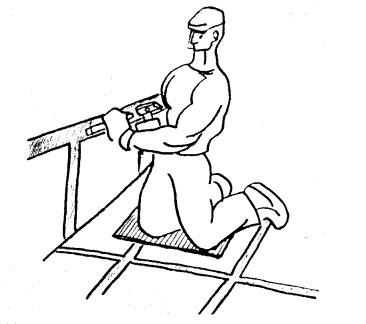

Технологическая схема расчистки швов и трещин

3.11. Подготовка поверхности бетона основной технологический процесс, от качества выполнения которого зависят адгезионная прочность последующей грунтовки, а, следовательно, гидрозащиты в целом.

3.12. Выступы, грубые заусенцы и пятна краски или масел нужно счистить, используя пневмодрели (электродрели) с набором сменного оборудования (см. рис. 1.5).

3.13. Продувку бетонных поверхностей можно выполнять, используя передвижной компрессор, оборудованный масловодоотделителем типа СО-15.

3.14. Подсушку бетона можно выполнять мобильными малогабаритными или инфракрасными обогревателями, а при небольших площадях газопламенными горелками или горелкой ПКБ ЛНИИ АКХ (см. рис. 1.6 - 1.8).

При подсушке бетонных поверхностей необходимо исключить перегрев, так как это приводит к потере прочности бетона (кирпича), температура поверхности которого должна быть не выше 80°С.

3.15. Заготовку

полотнищ базальтовой или стеклоткани выполняют на столах высотой до одного

метра и шириной

3.16. После

дезинфекции подвальных помещений расчищают швы между блоками фундамента, используя

скарпель и молоток, на глубину около

4. Приготовление и нанесение грунтовки

4.1. Грунтовка праймер, пропитывающий защитный слой бетона и обеспечивающий адгезионную связь с последующим слоем гидроизоляции.

В качестве такой пропитки применяют полиизоцианатную композицию Лукар-ОП* - однокомпонентный, низковязкий состав, поставляемый готовым к употреблению в диапазоне от -10 до любой положительной температуры. Полимеризация (твердение) Лукара-ОП происходит на воздухе в течение от 1,5 до 3,5 часов. Расход в зависимости от поверхностной пористости субстрата от 250 до 350 г/м2.

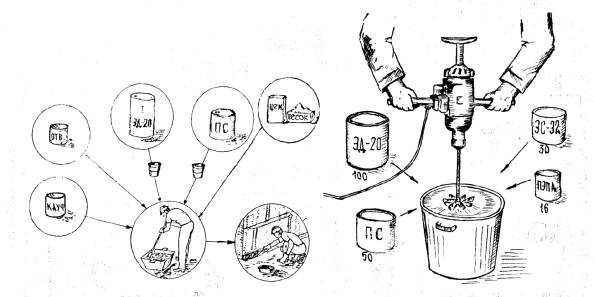

Грунтовка особо высокопрочная состоит из эпоксидной диановой смолы ЭД-20 (ГОСТ 10587-84), на 100 частей массы которой добавляют 30 частей массы этилсиликата-32 (ТУ 6-02-895-78), 50 частей массы полиизоцианатного связующего (ТУ 2472-001-58275026-2004) и до 16 частей массы отвердителя полиэтиленполиамина(ПЭПА)**.

* Стандартная продукция - Лукар-ОП соответствует Техническим Условиям ТУ 5772-002-58275026-02 от 05.02.2002 г., как и все Лукары относятся к малоопасным веществам четвертого класса опасности по ГОСТ 12.1.007-76 (Гигиеническое заключение № 52.НЦ.15.577.П.000355.02.03 от 17.02.2003 г.). Свидетельство на товарный знак №257756 от 27.10.2003 г.

** При замене отвердителя, например, на АФ-2 и др. разработчик проекта или специализированная лаборатория НИИ определяет соотношение смол и отвердителя.

4.2. Для промывки приспособлений и инструмента от грунтовки можно использовать толуольные смывки, ксилол или толуол.

4.3. Приготавливают грунтовку в металлических или полипропиленовых (полиэтиленовых, поливинилхлоридных) емкостях, перемешивая ручными приспособлениями или дрелью с насадкой-крыльчаткой, с таким расчетом, чтобы использовать приготовленный объем в течение 1-1,5 часов (рис. 4.1).

При значительных объемах работ такую грунтовку можно приготавливать в аппарате типа СО-21А и им же наносить грунтовку на подготовленные поверхности.

4.4. При небольших объемах работ грунтовку можно наносить щетинной кистью с коротким ворсом на длинной ручке, втирая грунтовочную массу в тело бетона (кирпича), особенно в зоне расчищенных швов между блоками фундамента (рис. 4.2).

4.5. Последующие слои гидроизоляции можно наносить на грунтовку стен не ранее, чем через 3-4 часа и не позднее, чем через сутки, а на огрунтованный пол - не ранее, чем через сутки.

5. Приготовление и нанесение мастики (покрытия) и полимеррастворов

5.1. Мастикой выполняют покрытие и приклеивающие слои под армирующую основу (стеклянные, базальтовые или синтетические ткани).

5.2. И грунтовку, и полимерраствор при небольших объемах работ приготавливают вручную в корытообразных емкостях, перемешивая ингредиенты не менее 15 минут (рис. 5.1).

5.3. В качестве гидроизоляционного покрытия применяют Лукар-5 полиизоцианатная композиция поставляется в виде двух компонентов "А" и "Б". Компонент "Б" добавляют в компонент "А" от 7 до 10 % по объему (чем больше отверждающего компонента "Б", тем быстрее происходит процесс полимеризации). Расход составляет около 500 г/м2 субстрата, пропитанного Лукаром-ОП.

Мастика состоит из 100 масс частей эпоксидной смолы ЭД-20 (ЭД-22), 50 масс частей полиизоцианатного связующего (ПС), до 20 масс частей жидкого каучука и 14 масс частей полиэтиленполиамина (ПЭПА). Вместо ПЭПА можно, а иногда и рационально применять отвердители АЭ-2, АФ-2 или ДТБ-2.

Полимерраствор используют для уплотнения поверхностных трещин и каверн (в этом случае его наносят непосредственно по грунтовке) и выполнения защитного слоя по мастике или армировке, приклеенной на мастике.

Вариантный полимерраствор для гидрозащиты кавернозной кирпичной или бутовой кладки состоит из 100 масс частей эпоксидной смолы ЭД-20, 50 масс частей ПС, 20 масс частей натриевого жидкого стекла, 3 масс частей крем нефтористого натрия и 14 масс частей ПЭПА, наполненный сухой цементно-песчаной смесью до рабочей консистенции.

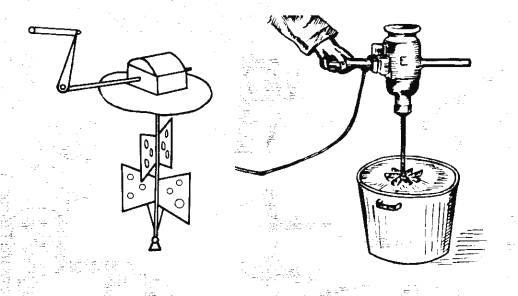

Конструктивные схемы ручной мешалки и дрели с насадкой-крыльчаткой, изготавливаемых в ремстройорганизации

Технологическая схема грунтовки стен подвала с последующей оклейкой стыков

1 - блок фундамента, 2 - грунтовка, 3 - мастика,4 - полимерраствор,

5 - армирующая основа

Технологическая схема приготовления мастики (слева) и полимерраствора (справа)

Рис. 5.2.

Схемы электросмесителей для приготовления полимеррастворов:

слева - переставная мешалка до 50 л: 1 - сварная емкость, 2 - опорная станина, 3 - мешалка, 4 - крышка, 5 - электромотор; в центре - смеситель СО-23: 1 - рама, 2 - откидная крышка, 3 - электродвигатель, 4 - редуктор, 5 - лопастной вал, 6 - сменная тачка, 7 - сменный бункер, 8 - упор; справа - переставная шнековая мешалка: 1 - станина, 2 - электромотор, 3 - шнек, 4 - крышка, 5 - пускатель

Схема уплотнения швов между блоками фундамента полимерраствором

Рис. 6.1.

Конструктивная схема герметизации сопряжения трубопровода с полом подвала:

1 - зона очистки поверхности трубы, 2 - грунтовка Абрис® Рп, 3 - мастика Абрис® Ру, 4 - стеклоткань, 5 - мастика БСКМ, 6 - второй слой стеклоткани, 7 - полимерраствор, 8 - облицовка

Полимерраствор для защитного слоя, который наносят либо на мастику, либо на приклеенную армировку, состоит из 100 масс частей ЭД-20, 50 масс частей ПС и 14 масс частей ПЭПА (или 40 масс частей АФ-2)* . Загущивают эту массу сухой цементно-песчаной смесью до рабочей консистенции, добавляя около 10 % объема мелкодисперсного мела (ГОСТ 13078-81) для снижения оплывания массы (мел способствует проявлению тиксотропных свойств).

* ЭД-20 - ГОСТ 10587-84, ПС -ТУ 2472-001-58275026-2004, АЭ-4 - ТУ 6-10-964-70, аминный отвердитель ДТБ-2 с пластифицирующими свойствами - ТУ 6-05-241-224-79, аминно-фснольный отвердитель АФ-2 с повышенной адгезией к влажной поверхности или УП-0633 -ТУ 6-05.1863-78, аминный отвердитель ПЭПА - ТУ 6-02-594-85, жидкое стекло - ГОСТ 13079-67, кремнефторид натрия - ГОСТ 87-66.

5.5. Приготовление

полимерраствора выполняют тщательным перемешиванием эпоксидной смолы с ПС, затем

заливают жидкое стекло и кремнефторид натрия, а в последнюю очередь -

отвердитель и сухую цементно-песчаную смесь на портландцементе М400. Для

перемешивания ингредиентов используют растворомешалки объемом до

5.6. После окончания работ по приготовлению мастики или полимеррастворов в мешалку нужно насыпать сухой песок и, включив мотор, очистить им мешалку от остатков полимерных материалов.

5.7. Вязкость полимерраствора должна обеспечивать удобоукладываемость, чтобы он не вытекал из полостей стыков блоков фундамента или трещин (каверн) в теле бетона, а также не оплывал в выкружку. Поэтому, зачастую, приходится заполнять полости не сразу на всю глубину, а за два-три прохода, а после заполнения стыков "заподлицо" с поверхностью стены на том же полимеррастворе наклеивать армирующую ткань полосой в два раза шире оклеиваемого стыка (рис. 5.3, см. рис. 1.16 - 1.18).

5.8. Если ширина

стыка или трещины превышает

6. Конструктивные решения внутренней гидроизоляции стен и полов подземных частей зданий (подвалов)

6.1. После

уплотнения стыков (трещин, каверн), приготавливают мастику согласно п. 5.3. и

по ранее нанесенной грунтовке шпателями наносят мастику тонким слоем (толщина

слоя около 0,25-

6.2. Если через стену подвала проходят трубопроводы, то места сопряжений следует оклеивать армирующей тканью (тонкие стеклоткани на прямых замасливателях) (рис. 6.1 и таблица 1).

Рис. 4.4.

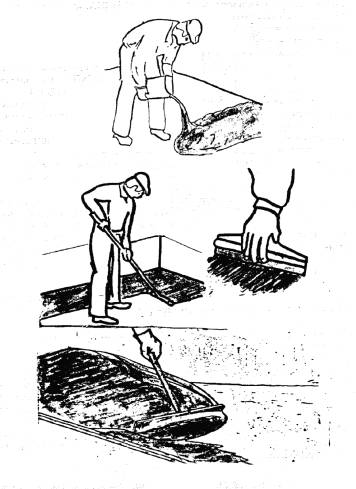

Схемы нанесения мастики розливом с разравниванием обрезиненными

швабрами и мастерком

6.10. Сразу же после выполнения выкружек на поверхность пола наносят мастику, разливая ее из ведер и разравнивая шваброй с резиновой кромкой, а в углах - обрезиненным шпателем.

6.11. По заполимеризовавшейся мастике через сутки укладывают полимерраствор, изготавливаемый согласно п. 5.4.

В защитный слой не следует

добавлять ни жидкого стекла, ни кремнефторида натрия. Толщина защитного слоя

полимерраствора составляет около

6.12. В

зависимости от условий эксплуатации подвальных помещений в качестве

декоративно-защитного покрытия пола и стен используют облицовочную плитку,

укладывая ее непосредственно на свежеуложенный полимерраствор, толщина которого

в этом случае составляет около

6.13. При наличии

старого бетонного пола следует выполнить в нем приямки и, установив зумпфы,

нанести гидроизоляционное покрытие (грунтовку и один слой мастики), а затем

уложить полимерраствор слоем

6.14. Химическую обработку старого бетона (цементно-песчаного раствора в швах) выполняют протравкой поверхности раствором, состоящим из смеси 13 % соляной кислоты (концентрированную 40 % соляную кислоту разбавляют тремя объемами водопроводной воды) и 2 % серной кислоты. Через час-полтора после химобработки промывают протравленные поверхности водопроводной водой под давлением (химобработку и промывку целесообразно выполнять аппаратами безвоздушного нанесения, а за неимением их - садовым опрыскивателем) (Приложение 6).

6.15. После просушки помещений подвала с использованием передвижных сушилок можно приступать к гидроизоляции.

6.16. Если в подвале имеются ступени, то при их гидроизоляции обязательно двухслойное армирование стеклотканью с последующим нанесением полимерраствора и, при необходимости, укладки по нему облицовки (рис. 6.6). Вертикальные полимеррастворные поверхности можно и окрашивать Лукаром-5 или различными эмалями.

6.17. При необходимости поднятия отдельных участков пола на гидроизоляцию укладывают керамзитовый гравий с защитным покрытием из бетона, по которому на полимеррастворе наклеивают плитку-облицовку (рис. 6.7).

6.18. На рис. 6.6 представлены конструктивные решения гидроизоляции подвала с использованием облицовки из натурального камня, который используют в тех случаях, когда подвальные помещения используют под офисы.

6.19. Если в полу подвала имеется разрезка деформационным швом, то его следует расчистить и загерметизировать, как показано на рис. 6.8, 6.9.

6.20. Особенностью гидроизоляции сантехнических помещений является с одной стороны - отсутствие отрывающего давления воды, а с другой стороны - воздействие агрессивных жидкостей изнутри. При этом следует учитывать что все эпоксидно-полиизоцианатные композиции и Лукары стойки к воздействию моющих растворов, фекальных жидкостей и горячей воды.

6.21. Самой ответственной частью гидрозащиты в сантехпомещении является трап (рис. 6.10).

6.22. В тех случаях, когда после ремонта отмостки отметка дневной поверхности грунта выше самой низкой отметки отмостки, необходимо устраивать канал для сбора поверхностной влаги как с отмостки, так и с окружающей поверхности грунта (рис. 6.11).

|

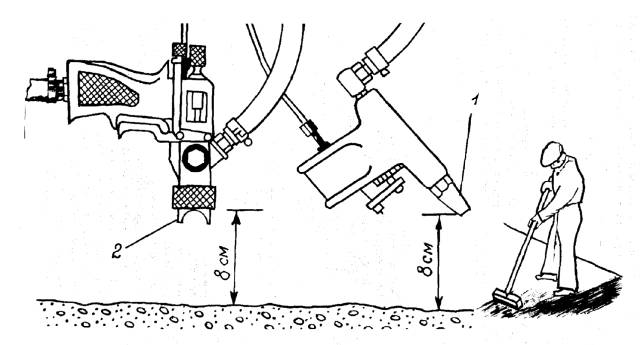

Рис. 6.2. Схематическое расположение пневмопистолетов: 1 - для обеспыливания, 2 - для нанесения грунтовки

|

Рис. 6.3. Технологическая схема нанесения грунтовки швабро-щеткой

|

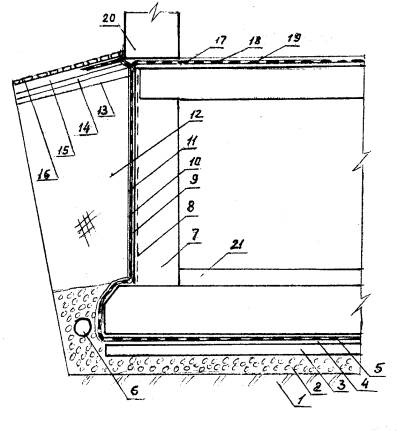

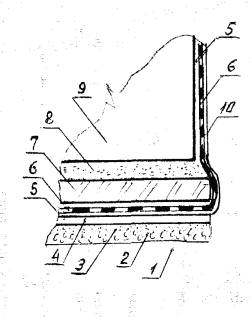

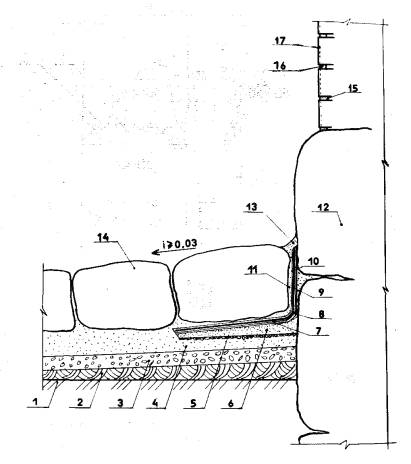

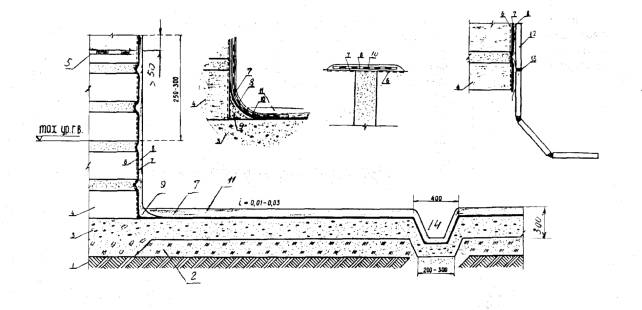

Схема конструктивного решения внутренней изоляции подвального помещения:

1 - материковый грунт, 2- уплотненный грунт, 3 - бетонный пол, 4 - бетонные блоки фундамента, 5 - горизонтальная гидроизоляция, 6 - зона пропитки грунтовкой, 7,8- два слоя гидроизоляционной мастики БСКМ, 9 - полимеррастворная выкружка, 10 - стеклоткань, 11 - полимерраствор - напольная гидроизоляция и защитные покрытия, 12 - облицовочная плитка, 13 - затирка верхней полости стыков НЦ-20 или Лукар-ОВ (ОХ), 14 - приямок-зумпф

Конструктивное решение гидроизоляции бетонного пола подвала:

1 - материковый грунт, 2 - уплотненный слой грунта, 3 - бетонный пол, 4 - стеновой блок, 5 - цементно-песчаное уплотнение, 6 - зона очистки, 7 - химическая обработка пола, 8 - грунтовка, 9 - мастика БСКМ, 10 - стеклоткань, 11- мастичное покрытие стен, 12 - полимеррастворная выкружка, 13 - металлическая сетка, 14 - полимерраствор, 15 - расчистка поврежденного уплотнения стыков, 16 - "пристрелка" дюбелями металлической сетки

Конструктивные решения гидроизоляции с облицовкой из камня или керамической плитки:

1 - химобработка старого бетона, 2 - грунтовка, 3 - мастика Абрис® Ру, 4 - стеклоткань, 5 - мастика БСКМ, 6 - армирующая основа, 7 - приклеивающий полимерраствор Лукар-ОХ (ОВ) или эпоксидно-полиизоцианатный, 8 - полимеррастворные вставки, 9 - облицовка

Вариант конструктивного решения гидроизоляции с поднятием отметки пола:

1 - старый бетонный пол, 2 - кладка тоннеля для коммуникаций, 3 - старая плитная облицовка, 4 - полимеррастворная стяжка по грунтовке, 5,6- приклеивающий слой мастики БСКМ, 7 - керамзитовая засыпка, 8 - легкий бетон, 9 - полимерраствор по огрунтованному бетону, 10 - облицовка керамической плиткой

Конструктивное решение деформационного шва:

1 - бетонное основание, 2 - закругление кромок, 3 - зона очистки и протравки, 4 - уплотнение полости паклей, пропитанной грунтовкой, 5 - грунтовка, 6 - мастика Абрис® Ру, 7,9 - армирующая основа, 8 - мастика БСКМ, 10 - пористая прокладка Вилатерм или гернит, 11 - полимерраствор, 12 - медный лист или полоса из нержавеющей стали шириной в два раза превышающей ширину шва, 13 - деревянная рейка, пропитанная грунтовкой, 14 - декоративно-защитное покрытие пола

Вариант конструктивного решения деформационного шва:

1 -

прогрунтованные кромки старого очищенного бетона, 2 - полимерраствор Лукар-ОХ

(ОВ), 3 - грунтовка Лукар-ОП, 4 - мастика Абрис® Ру, 5 - двухслойная

полоса стеклоткани с провисом, 6 - битумно-каучуковая мастика типа БСКМ, 7 -

полиэтиленовый шланг 0 3-

Конструктивное решение гидроизоляции пола в сантехпомещении:

1 - трап, 2 - грунтовка, 3 - бетонное перекрытие, 4 - герметик типа Унигекс, 5 - Лукар-ОХ, 6 - керамическая плитка пола, 7 - съемная решетка трапа

Рис. 7.2.

Конструктивная схема установки СО-21 А:

1 - материальный шланг, 2 - воздушный шланг, 3 - удочка, 4 - головка удочки, 5 - колесо, 6, 8 - краны, 7 - распределитель-переключатель, 9 - подвижная рама, 10 - узел распределителя, 11 - соединение материального шланга со штуцером бачка, 12 - предохранительный клапан, 13 - воздуховод, 14 - манометр, 15 - конические бачки, 16 - поручень, 17 - быстросъемная крышка, 18 - горловина, 19 - ручка

Конструктивно-технологическое решение отмостки (слева) и гидроизоляции подвала (справа):

1 - зона очистки,

2 - пропитка Абрис*Рп, 3 - уплотненный грунт, 4 - гравий слоем =

7. Механизмы, инструменты и приспособления для гидроизоляционных работ

7.1. Большую часть инструментов и приспособлений для приготовления и нанесения гидроизоляционных составов можно изготовить силами и средствами ремонтно-строительной организации. В частности, швабры и шпатели-мастерки можно изготавливать из тонкой упругой стали и резиновых отходов (см. рис. 1.4) (Приложение 10). Причем, больший объем гидроизоляционных работ (приготовление и нанесение полимеррастворов и приклейка облицовочных элементов) выполняется с использованием нестандартных инструментов и приспособлений.

7.2. Для нанесения грунтовки, как при выполнении подслоя, так и антикоррозионной защиты рационально пользоваться пневмо- или безвоздушными установками (рис. 7.1 - 7.3) (Приложение 7).

7.3. Основным элементом установки является удочка со сменными насадками, которые требуют бережного отношения. Нельзя допускать, чтобы в трубках удочки и форсунке оставалась мастика (рис. 7.4).

Прочистку трубок следует выполнять после окончания всего цикла гидроизоляционных работ стальной проволокой, а сопло прочищать электрощеткой.

7.4. В зависимости от консистенции мастики изолировщик подбирает такое сопло, которое обеспечивает удобный для конкретных условий факел распыления.

7.5. На бочках

установок имеется предохранительный клапан, отрегулированный на избыточное

давление 0,7 МПа, что обеспечивает безопасность емкости-бачка, работающего под

избыточным давлением. Надежная работа байонетного замка обеспечивается сменными

прокладками толщиной

7.6. К гидроизоляции можно приступать только после актирования подготовки бетона и фиксированной в журнале записи об инструктаже гидроизолировщиков правилам работы с механизмами.

В зону гидроизоляционных работ доставляют не более чем по одной бочке каждого ингредиента.

7.7. Подготовка и порядок включения пневмоустановки следующий: - все краны и вентили на бачках и удочке перекрыть;

- в загрузочное отверстие бачка вставить воронку с металлическим ситом №06-03 и залить ингредиенты грунтовки с таким расчетом, чтобы заполнить бачек на 2/3 объема, оставляя воздушную "подушку";

- опустить штангу с крыльчаткой или ручной мешалкой (см. рис. 4.1) в загрузочное отверстие;

- перемешать компоненты в течение 5-6 минут (если добавляется растворитель до малярной консистенции, то перемешивание производить после заливки растворителя в течение 2-3 минут);

- извлечь мешалку и положить ее на полиэтиленовую пленку в металлический ящик, не промывая и не обтирая (очистку и промывку мешалки выполняют в конце работы);

- плотно закрыть крышку и открыть кран подачи воздуха в нагнетательный бачок и к удочке;

- регулятором давления воздуха установить необходимое давление (регулировать давление нужно только при необходимости изменения факела гидроизоляционного материала);

- на удочке открыть кран подачи воздуха и поднести ее к изолируемой поверхности;

- постепенно открывая кран подачи грунтовки наносить ее на стены, двигаясь к выходу из помещения.

7.8. Грунтовочный (пропиточный) слой наносят за два прохода (передвигать удочку в одну сторону, а затем под углом 90° - в другую).

7.9. Расстояние от

сопла форсунки до изолируемой поверхности должно быть не более

7.10. Установку СО-21 следует эксплуатировать идентично С-562. После включения компрессора поворотом ручки подать сжатый воздух в один из бачков. Открыть материальный кран и с началом выхода грунтовки из сопла открыть воздушный кран удочки, нанося грунтовку на бетон. После опорожнения от мастики одного бачка поворотом ручки в противоположное положение подать сжатый воздух во второй бачок. После сброса воздуха из первого бачка следует, сняв крышку, вновь заполнять бачок грунтовкой. Таким образом, цикл повторяется, а работа по нанесению грунтовки не прерывается. Для перекрытия воздуха от компрессора ручку устанавливают вертикально.

7.11. После окончания смены или окончания гидроизоляции установки промывают растворителем и продувают воздухом. Если же работы по нанесению окончены, а в бачке осталась грунтовка, нужно перекрыть на удочке воздушный и материальный краны, опустить форсунку во флягу и, открыв только материальный кран, слит остаток грунтовки, следя за тем, чтобы не было разбрызгивания. Слив остатки грунтовки перекрыть кран подачи воздуха.

Стравив воздух из бачка до

нулевой отметки манометра "0" открыть крышку бачка и залить в него

Под воздействием растворителей шланги (резино-тканевые, резиновые) быстро изнашиваются и их целесообразно заменять фторопластовыми или полихлорвиниловыми, армированными капроновой тканью.

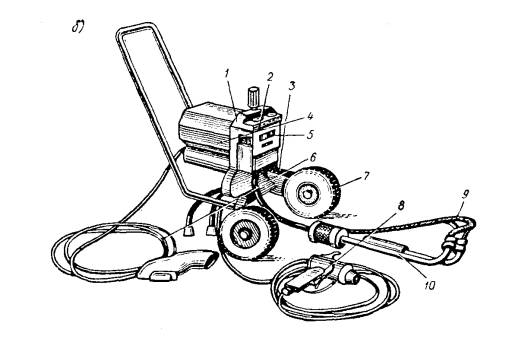

Конструктивные схемы установок типа С-562:

1 - бачок-емкость для компонентов эпоксимастик, 2 - ручка для перемещения установки, 3 - крышка с байонетным замком, 4 - горловина бачка - загрузочное отверстие, 5 - предохранительный клапан, 6 - регулятор давления с манометром, 7 - воздушный шланг, 8 - материальный шланг, 9 - форсунка, 10-удочка

Конструктивная схема удочки со сменными соплами:

1 - ниппель, 2 - пробковые краны, 3,4 - трубки (изогнутая - для воздуха, прямая - материальная), 5 - форсунка, 6 - сменное сопло, 6а - сменное сопло с щелевой прорезью

Конструктивные схемы агрегатов безвоздушного нанесения:

а) - модель 2600Н, б) - модель 7000Н;

1 - фильтр высокого давления, 2 - насос, 3 - тележка с рукояткой, 4 - электродвигатель, 5 - выключатель и защитно-отключающее устройство, 6 - электрокабель, 7 - колеса, 8 - пистолет-распылитель, 9 - рукав высокого давления, 10 - всасывающая система

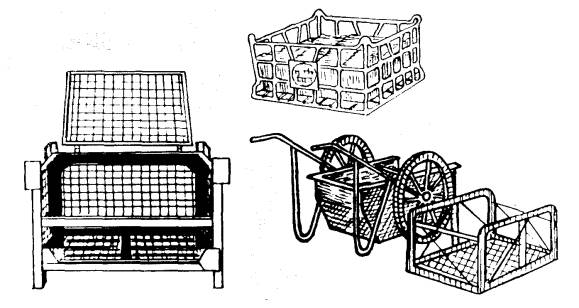

Конструктивные схемы контейнеров для складирования и перемещения облицовочной плитки

Конструктивная схема станка для резки керамической плитки:

1 - хомут, 2 - привод, 3 - опорная шайба, 4 - алмазный круг, 5 - упорная планка, 6 - прижимная шайба, 7 - гайка, 8 - рама, 9 - болт

7.12. Основные показатели агрегатов безвоздушного нанесения. По сравнению с пневмораспылителем метод безвоздушного распыления позволяет:

- снизить расход грунтовки на 20 %;

- снизить до 20 % расход растворителя;

- улучшить санитарно-гигиенические условия труда, снизив загрязнение окружающего воздуха;

- повысить в 1,5 раза производительность труда.

Агрегаты безвоздушного

распыления 2600Н и 7000Н используют специально обученным персоналом в строгом

соответствии с прилагаемым к ним паспортом ПС "Агрегаты окрасочные

высокого давления 2600Н и 7000Н",

7.13. Для подсушивания бетонных (кирпичных, бутовых) поверхностей после их промывки водой можно использовать различные электрические или жидкотопливные обогреватели, а при небольших площадях горелки инфракрасного излучения или открытого пламени (см. рис. 1.6 - 1.8).

7.14. При выполнении облицовочных работ целесообразно складировать и перемещать плитку в специальных контейнерах (рис. 7.5).

7.15. Для разрезания облицовочной плитки рекомендуется пользоваться специальными приспособлениями (рис. 7.6).

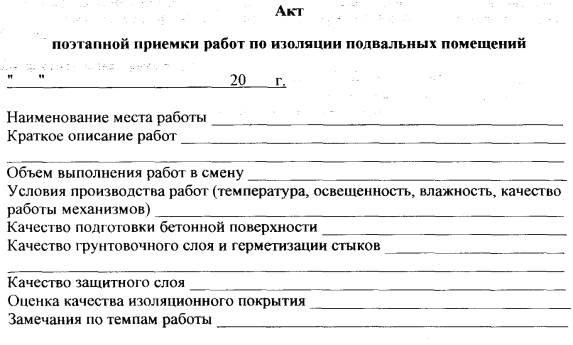

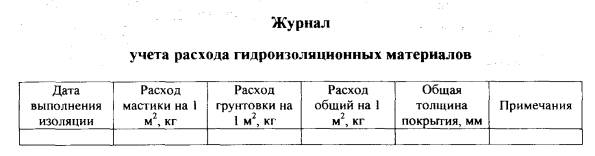

8. Контроль качества изоляционного покрытия

8.1. Для обеспечения эксплуатационной надежности изоляционной защиты следует осуществлять строгий пооперационный контроль на всех этапах изоляционных работ (подготовка поверхности, грунтовка, герметизация швов, уплотнение (заделка) раковин и трещин, нанесение защитного слоя мастики и полимерраствора) (Приложение 8).

8.2. При контроле поверхности бетона (бута, кирпича), подлежащей изоляции, следует установить отсутствие загрязнений и масляных пятен.

Для контроля влажности поверхностей, подлежащих гидроизоляции, следует пользоваться влагомерами типа ЭВ-2К, ВСКМ-12 или другими приборами неразрушающего контроля влажности бетона.

Анализ прочности бетонной поверхности можно выполнить неразрушающими методами с помощью эталонного молотка, ультразвукового импульсного метода приборами УКБ-1М, У К-10П.

Для определения температуры бетонной (каменной, кирпичной) поверхности можно использовать низкотемпературные пирометры типа С-210 "Салют", С-110 "Факел" ит.п.

Зоны протечек определяют с помощью тепловизионных систем, например, тепловизионный комплекс "Снегирь" или "Термограмма".

Использовать указанные приборы следует в соответствии с прилагаемыми к ним инструкциями.

Качество гидроизоляционных покрытий, пропиток и герметиков определяют в специализированных лабораториях по стандартным методикам.

8.3. Контроль грунтовочного слоя следует выполнять визуальной оценкой сплошности покрытия.

8.4. При приемке и осмотре ингредиентов нужно обратить внимание на однородность массы и установить отсутствие включений и комков, а также наличие пломб и этикеток на упаковочной таре.

8.5. При получении чистых растворителей следует установить отсутствие мутной взвеси,

8.6. Толщину слоя изоляционного покрытия следует проверять металлическим щупом с мерными делениями.

8.7. Соответствие технологии изоляционных работ требованиям настоящих указаний следует фиксировать документами технического контроля (Приложение 8, 9).

8.8. При

обнаружении отслоения мастики от бетона в нескольких местах при освидетельствовании

первого слоя - грунтовки, следует прекратить использование данной партии.

Образцы мастик по

8.9. Контроль качества включает установление правильности работы вентиляции и соблюдения правил охраны труда и техники безопасности.

8.10. Представители технического контроля должны контролировать правильность и своевременность составления актов на скрытые изоляционные работы (Приложение 8 ).

9. Техника безопасности и производственна санитария

9.1. Технологические операции настоящих указаний следует выполнять строго соблюдая:

- СНиП 12-04-2002 "Безопасность труда в строительстве. Часть 2. Строительное производство";

- ГОСТ 12.3.040-86 "Работы кровельные и гидроизоляционные. Требования безопасности";

- ГОСТ 12.3.005-75 "Работы окрасочные, общие требования безопасности";

- "Правила техники безопасности при текущем и капитальном ремонте жилых и общественных зданий". Стройиздат, М., 1972.;

- ГОСТ 12.1.004-76 "Пожарная безопасность";

- ГОСТ 12.3016-79 "Антикоррозионные работы при строительстве";

- ГОСТ 12.4.020-82 "ССБТ. Средства индивидуальной защиты рук. Номенклатура показателей качества";

- ГОСТ 12.1.007-76 "ССБТ. Вредные вещества. Классификация и общие требования безопасности";

- СП 12-135-2003 "Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда". Постановление Госстроя России от 08.01.2003 г. №2. Взамен СП 12-135-2003.

9.2. Ингредиенты полимеррастворов, мастик и, особенно, смывки и растворители пожароопасны, что определяет исключительную осторожность при складировании, транспортировании и использовании их на объекте.

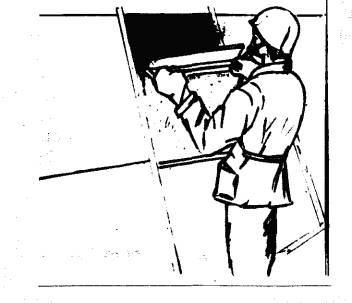

9.3. В зоне приготовления и нанесения гидроизоляционных материалов не должно быть посторонних (рис. 9.1).

9.4. Освещенность подвальных помещений, где ведутся гидроизоляционные работы, должна соответствовать требованиям СНиП II-4-79, часть II, глава 4 "Естественное и искусственное освещение".

Для тушения загоревшейся мастики следует применять пенные огнетушители типа ОП-3, ОП-5. В зоне гидроизоляционных работ следует установить огнетушители на расстоянии не более 10м один от другого, а также вывесить не менее двух плакатов, указывающих местонахождение огнетушителя (рис. 9.2).

9.6. Отходы мастики запрещается сбрасывать в канализацию и на свалку. Их следует собирать и утилизировать по согласованию с районной санитарно-эпидемиологической станцией и органами пожарного надзора.

9.7. По договоренности с районной СЭС следует периодически осуществлять контроль состояния воздушной среды в зоне гидроизоляционных работ.

9.8. Все гидроизолировщики обязаны проходить медицинский осмотр не реже 1 раза в 6 месяцев.

9.9. Инженерно-технический персонал и изолировщиков следует обучить правилам безопасного выполнения каждой технологической операции непосредственно на рабочем месте. После проверки знаний они обязаны расписаться в специальном журнале безопасности.

9.10. Очистку и продувку поверхностей, подлежащих гидроизоляции следует выполнять в костюмах из пыленепроницаемой хлопчатобумажной ткани, отвечающей требованиям ГОСТ 12.04.001-73.

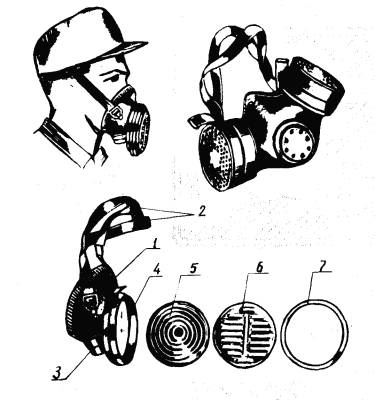

9.11. При значительном объеме работ по очистке поверхности, подлежащей гидроизоляции, а, следовательно, большой запыленности, следует работать в респираторах (рис. 9.3). Пользоваться респиратором следует по прилагаемой к нему инструкции с учетом срока службы фильтра - 30 дней, а респиратора - 1 год. Респиратор следует закреплять строго за определенным рабочим. После работы респиратор следует протереть сухой чистой фланелью, а полумаску и коробку промыть водой с мылом, предварительно удалив фильтр.

9.12. К гидроизоляционным работам запрещается допускать лиц, страдающих хроническими заболеваниями верхних дыхательных путей, глаз и желудка.

9.13. В приказе по ремонтно-строительной организации должны быть перечислены все рабочие, занимающиеся гидроизоляцией.

9.14. При работе с ингредиентами мастик и растворителями запрещается курить, принимать пищу и пользоваться открытым огнем (рис. 9.4).

9.15. Гидроизолировщики обязаны пользоваться средствами индивидуальной защиты, работать в резиновых перчатках, пользоваться предохранительными пастами, капюшоном "Феникс" и комплектом спецодежды (рис. 9.5, 9.6) (Приложение 11).

9.16. Изолировщики обязаны соблюдать следующие санитарные правила:

- избегать прямого контакта с грунтовкой, мастикой и растворителями;

- брызги мастики смывать теплой водой с мылом; спецодежду, обувь и защитные приспособления хранить в индивидуальных шкафах;

- не использовать шерстяную, шелковую и синтетическую одежду, а также женщинам работать украшений из металлов;

- не принимать пищу в местах хранения, приготовления и нанесения гидроизоляционных материалов.

9.17. Запрещается открытое хранение пропиточных материалов, мастик и растворителей, а также пустых бочек во дворах и на улицах.

9.18. Запрещается освещать изнутри открытым огнем (спичками) емкости из-под химических материалов во избежание взрыва.

Плакат с надписью: "Посторонним вход воспрещен" (фигура черного цвета, штриховка красного, на светлом фоне)

Плакат с

надписью: "Огнетушитель расположен в

Плакат с надписью: "Курить и разводить огонь запрещается" (на белом фоне красная штриховка и пламя)

Плакат с надписью: "Работай в перчатках" (на светлом фоне желтая штриховка и зеленые перчатки)

Схема использования пылезащитного респиратора: 1 - резиновая полумаска, 2 - оголовье, 3 - клапан выхода, 4 - корпус, 5 - фильтр, 6 - кольцо-экран, 7 - поджимное кольцо

Рабочий-изолировщик в спецкостюме с респиратором РМП-62: 1 - дозирующий вентиль, 2 - тройник, 3 - индивидуальный фильтр, 4 - резиновая полумаска, 5 - поясной ремень, 6 - резиновый вакуумный шлаг

Приложение 1

Основные строительные свойства самоклеящейся ленты Абрис® С и мастики Абрис® Ру

Свойства герметиков "ЗГМ", соответствующие требованиям ТУ 5772-003-43008408-99 и ТУ 5775-004-52471462-2003, приведены в таблицах 1 - 3.

По данным ЦНИИПромзданий герметики Абрис® С и Абрис® Р обладают теплостойкостью соответственно до плюс 140°С и 160°С, могут эксплуатироваться во всех климатических районах России (при температурах до минус 60°С) и в большинстве своем устойчивы к воздействию ультрафиолетовых лучей.

Таблица 1

|

№ п/п |

Наименование показателей |

Абрис® С-ЛТ и С-ЛБ |

|

1 |

Внешний вид |

Пластичная однородная масса без разрывов и сквозных отверстий |

|

2 |

Цвет |

базовый: черный |

|

3 |

Пенетрация,

|

30-170 |

|

4 |

Прочность связи с бетоном, МПа |

>0,1 |

|

5 |

Прочность связи с металлом при отслаивании, Н/м, не менее |

100 |

|

6 |

Сопротивление текучести, мм |

2 |

|

7 |

Коэффициент паропроницаемости (для пароизоляционных герметиков), мг/(м·ч-Па) |

2,2·10-5 |

|

8 |

Водопоглощение после высыхания, % |

0÷0,02 |

|

9 |

Относительное удлинение при максимальной нагрузке, %, не менее |

35 |

|

10 |

Предел прочности при растяжении, МПа, не менее |

0,008 |

|

11 |

Характер разрушения |

когезионный |

|

12 |

Условный срок годности, лет |

20 |

|

13 |

Ширина, мм |

2÷250 |

|

14 |

Толщина, мм |

1÷5 |

|

15 |

Диаметр, мм |

|

Таблица 2

|

№ п/п |

Наименование показателей |

Абрис® Ру |

|

1 |

Внешний вид |

Однородная пастообразная масса |

|

2 |

Цвет |

черный |

|

3 |

Пенетрация,

|

250-400 |

|

4 |

Прочность связи с бетоном, МПа |

0,1 |

|

5 |

Прочность связи с металлом при отслаивании, Н/м, не менее |

150 |

|

6 |

Сопротивление

текучести; - при толщине 1- |

2 |

|

7 |

Паропроницаемость, не более, мг/(мчПа) |

0,01 |

|

8 |

Водопоглощение после высыхания, не более, % |

0,3 |

|

9 |

Относительное удлинение при максимальной нагрузке, %, не менее |

50 |

|

10 |

Массовая доля сухого вещества, %, Не более |

50 |

|

11 |

Время высыхания при температуре 20°С, час |

24 |

|

12 |

Удельная масса, г/см |

0,9-1,1 |

|

13 |

Расход, кг |

1 |

|

14 |

Условный срок годности, лет |

20 |

Таблица 3

|

Наименование характеристики, ед. измерения |

Результаты испытаний |

|

1. Сопротивление теплопередаче, (м К)/Вт |

2,33 |

|

2. Воздухопроницаемость при давлении 100 Па, м3/(ч-м) |

≤ 0,1 |

|

3. Водонепроницаемость при давлении, Па |

1900 |

|

4. Деформативная устойчивость (относительное удлинение), % |

39,5 |

|

5. Звукоизоляция, дБА |

36 |

Самоклеящаяся герметизирующая бутилкаучуковая лента Абрис® С-ЛТбаз с одной стороны покрыта антиадгезионной пленкой, а с другой - негорючей базальтовой тканью.

Бутилкаучуковая мастика Абрис® Ру - пастообразная однородная масса медленно высыхающая. В качестве праймера используют либо эту мастику, разжиженную нефрасом (бензин, уайт-спирит), либо поставляемый "ЗГМ" праймер Абрис® Рп.

Приложение 2

|

|

|

В соответствии с планом работ и действующими нормами проведено изучение основных строительных свойств БСКМ на изопреновом и бутадиенметилстирольном каучуках, разработанной ГАСИС: адгезии к бетону и металлу; эластичности и температуроустойчивости; деформативности;водо- и газопроницаемости, а также ускоренное старение БСКМ.

1. Адгезия к бетону (ц.-п. раствору)

Адгезия к бетонной (растворной) подложке определялась двумя способами: методом отслаивания по ГОСТ 10296-71 и методом установления предела прочности при разрыве.

В первом случае испытания вели на стандартных цементно-песчаных образцах размером 16×40×25 мм, имеющих форму "баночек" (состав Ц/П 1:2 при В/Ц = 0,45), наносили слой грунтовки (разжиженной уайт-спиритом БСКМ), затем - слой БСКМ и поверх ее полоску стеклоткани, по которой наносили второй слой БСКМ. После высыхания БСКМ испытывали образцы на отслаивание, фиксировали разрушающую нагрузку, площадь приклейки и характер разрушения. Результаты испытаний приведены в таблице 1.

Во втором случае определяли предел прочности при разрыве на ц.-п. образцах, имеющих форму "балочек" размером 25×70×25 мм, склеенных БСКМ крестообразно. После высыхания БСКМ образцы разрывали, определяя разрушающую нагрузку, площадь приклеивания и характер разрушения. Результаты испытаний в естественных (комнатных) условиях и в камере "Фейтрон" приведены в таблице 1.

2. Эластичность БСКМ определяли испытанием на изгиб на стержне по ГОСТ 6806-73. Метод основан на определении минимального диаметра стержня, изгибание на котором окрашенной БСКМ металлической пластинки не вызывает трещинообразования - механического разрушения покрытия.

Испытание проводили на приборе "ШГ" (шкала гибкости).

В качестве образцов, на

которые наносили покрытие, использовали пластинки из жести толщиной 0,2-

3. Прочность пленки БСКМ на разрыв определяли по ГОСТ 10086-87. Сущность метода заключается в следующем. Изготавливали свободные

пленки из БСКМ, специальным фигурным ножом вырубали образцы в форме "лопаточек", замеряли толщины и ширины рабочих частей образцов, которые затем помещали в разрывную машину и разрывали, фиксируя показатели шкалы нагрузки и удлинения. Результаты испытания в таблице 1.

4.

Температуроустойчивость изучали, испытывая БСКМ в термошкафу при температурах

до 85°С на цементно-песчаных образцах размером 16×40×25 мм. БСКМ

наносили толщиной до

5. Водо- и

газопроницаемость испытывали на усовершенствованном приборе ВНИИСТа, заливая

отверстие в бетонном образце БСКМ как холодного, так и горячего приготовления.

Установлено, что БСКМ холодного нанесения при толщине слоя

На БСКМ горячей заливки (при

отсутствии разжижения компонентов БСКМ) проверяли стойкость заливки БСКМ при

толщине слоя

6. Ускоренное старение БСКМ испытывали при определении специфических (согласно воздействиям в процессе эксплуатации) характеристик при циклических воздействиях минусовых и плюсовых температур под воздействием воды и УФ облучения. Один цикл длился 48 часов и включал:

водопоглощение (в воде при температуре 20±2°С) - 16 час;

промораживание (на воздухе при 20°С) - 3 час;

оттаивание (на воздухе при 20±2°С) - 16 час;

просушивание (на воздухе при 40±2°С) - 8 час;

воздействие повышенных температур до 40°С и УФ облучение - 3 час

Испытание в климатической камере "Фейтрон". БСКМ испытывали на "лопаточках". Контролируемые параметры: предел прочности при разрыве и относительное удлинение (деформативность) после 50 циклов.

|

Контролируемый параметр |

Исходное значение |

После 50 циклов |

|

Разрушающее напряжение при разрыве, МПа |

1,5 |

1,4 |

|

Относительное удлинение, % |

50 |

50 |

Таблица 1

|

Наименование показателей |

Ед. измерения |

Показатели БСКМ |

|

1. Пенетрация по ВЗ-246 |

сек. |

340-360 |

|

2. Время высыхания при 20°С при 5==0,2 мм |

час. |

4 |

|

3. Адгезия к бетону (отслоение) до/после старения в "Фейтроне" |

кгс/см |

0,5/0,5 |

|

4. Предел прочности при разрыве до/после старения в "Фейтроне" |

МПа |

1,5/1,4 |

|

5. Эластичность на стержне диаметром |

мм |

5 |

|

6. Прочность пленки при разрыве до/после старения в "Фейтроне" |

МПа |

2,0/1,9 |

|

7. Относительное удлинение до/после старения в "Фейтроне" |

% |

50/49 |

|

8. Температуроустойчивость при 8 5 °С и наклоне < 45° |

|

не стекает |

|

9. Водонепроницаемость

при толщине |

МПа |

0,1 |

|

10.

Газонепроницаемость при толщине |

МПа |

0,05 |

ЗАКЛЮЧЕНИЕ

Исследованные составы битумно-каучуковой кровельной мастики - БСКМ - отвечают требованиям международных стандартов, стойки к циклическим воздействиям низких и повышенных температур и после испытания на старение показатели строительных свойств БСКМ практически не изменились.

БСКМ эффективно использовать при устройстве и ремонте кровель плоских и скатных крыш, герметизации трещин в бетонных и асфальтобетонных конструкциях, а также для исключения инфильтрации газов, герметизации трещин в бетонных ограждающих конструкциях при температурах воздействия от –50 до +80°С.

Приложение 3

Полиизоцианатные составы - ЛУКАРЫ

для кровельных ремонтно-строительных работ

ЗАМАЗКА "ЛУКАР-ОХ"

ТУ 5772-002-58275026-02

Замазка "Лукар-ОХ" предназначена для защиты бетонных и других неметаллических поверхностей (емкости, приямки, каналы, колодцы и т.п.) от воздействия агрессивных сред (щелочей, кислот, нефтепродуктов, отходов жизнедеятельности животных).

"Лукар-ОХ" состоит из трех компонентов: А, Б и наполнителя (песка или других инертных сыпучих мелкозернистых материалов). Компоненты А и Б поставляют в отдельных упаковках 13 и 5 масс, частей соответственно. Песок (82 части) делят на две примерно равные части и перемешивают с компонентами сначала раздельно, а затем вместе.

Поверхность, подлежащую

покрытию, обеспыливают, обезжиривают и грунтуют "Лукаром-ОП". Замазку

наносят на подготовленную поверхность вручную шпателем при минимальной толщине

слоя

ГРУНТОВКА "ЛУКАР-ОП"

ТУ 5772-002-58275026-02

"Лукар-ОП" применяют для защиты деревянных, бетонных, шиферных и кирпичных строительных конструкций. При обработке грунтовкой "Лукар-ОП" деревянных конструкций увеличиваются: прочность, антисептические свойства, гидрофобность, огнестойкость. Дерево приобретает желтоватый оттенок и сохраняет его долгие годы. При обработке бетонных и кирпичных конструкций их поверхность приобретает дополнительную прочность на истирание, гидрофобность, стойкость к воздействию бензина, нефтепродуктов, розлива щелочей и кислот. Бетонные полы, покрытые грунтовкой "Лукар-ОП" не пылят.

Грунтовка "Лукар-ОП" поставляется как однокомпонентной, так и двухкомпонентной в зависимости от конкретной области применения.

"Лукар-ОП" наносят на сухую обезжиренную поверхность кистью или распылителем в один или два слоя с промежутком по времени около 12 часов. Окончательная готовность через 24 часа после нанесения последнего слоя.

Расход 150-280 г/м в зависимости от пористости покрываемой поверхности.

ЛАК "ЛУКАР - 5"

ТУ 2312-005-58275026-02

Полиизоцианатный двухкомпонентный состав "Лукар-5" обеспечивает защиту металлических, бетонных, шиферных и кирпичных строительных конструкций от коррозии под воздействием кислот, щелочей, нефтепродуктов и продуктов жизнедеятельности животных.

"Лукар-5" состоит из двух компонентов: А (черный) и Б (белый). Перед началом работ компоненты смешивают в соотношении 1,9:1 по массе и тщательно перемешивают. Жизнеспособность смеси 40-50 минут при температуре 20°С. С повышением температуры жизнеспособность снижается. Цинк добавляют в компонент Б (белый) - 8-10% по массе только для покрытия металлических поверхностей.

"Лукар-5" наносят на очищенную пескоструем и обезжиренную поверхность по технологии окрасочных работ с использованием жестких кистей или безвоздушных распылителей.

Приложение 4

Рекомендации по использованию материалов для защитного покрытия бетона

|

Среда |

Воздействие на бетон |

Материалы защитных покрытий |

|

1 |

2 |

3 |

|

Азотная кислота 5%-ая |

Быстрое разрушение |

Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксидные смолы, хлоропрен, виниловые смолы, полиэфиры, кирпич, плитки, битуминозные материалы, сера, кислотоупорный цемент |

|

Азотная кислота 40%-ая |

Быстрое разрушение |

Полиизоцианатные составы, жидкое стекло, кирпич, плитки, виниловые смолы, кислотоупорный цемент |

|

Алюминий хлористый |

Быстрое разрушение |

Эпоксидные смолы, эпоксидно-гудроно-каучуковые составы, хлоропрен, виниловые смолы, плиэфиры, кирпич, плитки, битуминозные материалы, хлорсульфированный полиэтилен, фурановые, фенольные смолы, сера |

|

Аммоний хлористый |

Медленное разрушение. В пористом или растрескавшемся бетоне действует на арматуру |

Полиизоцианатные составы, битуминозные материалы, хлоркаучук, эпоксисоставы, хлоропрен, фенольные смолы, стиролбутадиеновый каучук, виниловые смолы, жидкое стекло, кирпич, плитки, фурановые смолы, битуминозные материалы |

|

Бром |

Газообразный бром разрушает. Жидкий бром разрушает, если в нем содержится НВг и влага |

Полиизоцианатные составы, хлоропрен, виниловые смолы, полиэфиры, кирпич, плитки, жидкое стекло |

|

Калий хлористый |

В присутствии хлористого магния в пористом или растрескавшемся бетоне коррозия арматуры |

Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, уретановые смолы, виниловые смолы, хлорсульфированный полиэтилен, кирпич, плитки, битуминозные материалы, фурановые и фенольные смолы, сера |

|

Калия гидроокись 25%-ая |

Разрушение |

Полиизоцианатные составы, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, виниловые и фурановые смолы, углеграфитовые и битумные материалы |

|

Натрий хлористый |

В присутствии хлористого магния происходит коррозия арматуры в пористом или растрескавшемся бетоне. Коррозия арматуры может вызвать отслаивание бетона |

Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксисоставы, хлоропрен, стиролбутадиеновый полисульфидный каучук, уретановые, виниловые, фурановые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, плитки, битумные материалы |

Продолжение приложения 4

|

1 |

2 |

3 |

|

Натрия гидроокись 40 %-ая |

Разрушение бетона |

Полиизоцианатные составы, эпоксидные смолы, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, полисульфидный каучук, виниловые и фурановые смолы, углеграфитовые блоки |

|

Серная кислота 10 %-ая |

Быстрое разрушение |

Полиизоцианатные составы, хлоркаучук, эпоксидные смолы, хлоропрен, стиролбутадиеновый каучук, виниловые смолы, фурановые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, плитки, сера |

|

Серная кислота 60 %-ая |

Быстрое разрушение |

Полиизоцианатные составы, хлоркаучук, виниловые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, углеграфитовые и битуминозные материалы, свинец, сера, кислотоупорный цемент |

|

Серная кислота концентрированная, также олеум |

Разрушение |

Полиизоцианатные составы, кирпич, свинец, кислотоупорный цемент |

|

Сернистая кислота |

Быстрое разрушение |

Полиизоцианатные составы, хлоркаучук, эпоксисоставы, хлоропрен, уретановые, виниловые, фурановые и фенольные смолы, полиэфиры, хлорсульфированный полиэтилен, кирпич, битуминозные материалы, свинец, сера, свинцовый глет |

|

Фтористо-водородная кислота 30 %-ая |

Быстрое разрушение бетона и арматуры |

Полиизоцианатные составы, стиролбутадиеновый каучук, бутилкаучук, виниловые, фенольные, фурановые смолы, углеграфитовые материалы, свинец, сера |

|

Хромовая кислота 5 %-ая |

Действует на арматуру в пористом или растрескавшемся бетоне |

Полиизоцианатные составы, жидкое стекло, виниловые смолы, полиэфиры, хлорсульфированный полиэтилен, кирпич, плитки, битуминозные материалы, свинец, сера, кислотоупорный цемент |

|

Хромовая кислота 60 %-ая |

Действует на арматуру в пористом или растрескавшемся бетоне |

Полиизоцианатные составы, кирпич, плитки, свинец, кислотоупорный цемент |

Приложение 5

Методика натурных обследований подвалов

Предисловие

До настоящего времени не было составлено методологических рекомендаций о порядке выполнения конкретных натурных обследований подвальных помещений зданий. Предлагаемая методика должна послужить основой, облегчающей выбор проектного решения по защите подвала от затопления.

Методика составлена с использованием следующих нормативных документов:

- Методические указания по техническому обследованию эксплуатируемых зданий, М., Стройиздат, 1968;

- Методика определения физического износа гражданских зданий, МКХ РСФСР, М., 1970;

- Указания по проведению натурных обследований гидротехнических сооружений оросительной сети, ВО "Союзводпроект" Минводхоза СССР, М., 1971;

- Методика обследования и проектирования оснований и фундаментов при капитальном ремонте, реконструкции и надстройке зданий, М., Стройиздат, 1972;

- Указания по производству натурных наблюдений и исследований на гидротехнических сооружениях водохозяйственной систем, Минводхоз СССР, М., 1971;

- Методические указания по техническому обследованию полносборных жилых зданий, М., 1974;

- Положение о порядке расследования причин аварий (обрушений) зданий, сооружений, их частей и конструктивных элементов, М., 1974;

- Руководство по проведению натурных обследований промышленных зданий и сооружений, М., Стройиздат, 1975;

- Рекомендации по проведению инструментального приемочного контроля жилых домов, АКХ им К.Д. Памфилова, М., 1982;

- Правила безопасности при проведении обследований жилых зданий для проектирования капитального ремонта. ВСН 48-86(р), Госгражданстрой, М., ГУЛ ЦПП,2001;

- Рекомендации по обследованию и оценке технического состояния крупнопанельных и каменных зданий. ЦНИИПСК, М., Д 988;

- Рекомендации по обследованию и мониторингу технического состояния эксплуатации зданий, Москомархитектура, 1998;

- Правила обследования несущих строительных конструкций зданий и сооружений. СП-13-102-2003.

1. Общая часть

1.1. Методика натурных обследований подвалов служит вспомогательным материалом при разработке проектной документации по гидрозащите и основным для натурных исследований.

1.2. Методика предназначена для инженеров-проектировщиков и эксплуатационников, а также разработчиков конструктивно-технологических решений гидрозащиты подземных и надземных конструкций зданий.

1.3. Натурные обследования и исследования выполняют ля качественной и количественной оценки различных процессов, развивающихся в конструкциях зданий. Они необходимы для оценки общего состояния и выявления причин и процессов, угрожающих нормальному функционированию элементов (конструкций) здания.

1.4. Натурные наблюдения подразделяют на предварительные (контрольные), служащие основой предпросктных работ, и специальные тематические, которые выполняют для уточнения вопросов надежности и долговечности материалов и конструкций и выявления оптимальных методов строительных или ремонтно-восстановительных работ и режимов эксплуатации здания.

1.5. Натурные наблюдения выполняют как визуально, так и при необходимости, используя контрольно-измерительную аппаратуру (дистанционные измерительные приборы, закладные приборы и приспособления).

1.6. Для выполнения специальных исследований (биопоражения, коррозионные процессы, деформации основания) привлекают специализированные организации или специалистов по согласованию с генеральным проектировщиком.

1.7. Надежную гидроизоляцию особенно при ремонтно-восстановительных работах можно выполнить после:

- оценки окружающего массива и общего состояния здания (сооружения);

- определения возможных деформаций в процессе эксплуатации с учетом вероятных колебаний температур и уровня грунтовых вод;

- химического анализа грунтовых и поверхностных вод;

- анализа коррозионных поражений арматуры и закладных деталей;

- анализа работы дренажной и водоотводящих систем;

- анализа теплозащиты и вентиляционных систем;

- определение причин образования конденсата.

В связи с тем, что в РФ отсутствуют нормативы по категориям требований к гидрозащите зданий (сооружений), а также перечня необходимых проектно-изыскательских работ, химических, биохимических, радиационных исследований, целесообразно учитывать это при разработке проектно-сметной документации, уделяя особое внимание необходимости экспертных заключений по каждому вопросу.

2. Организация и проведение натурных наблюдений

2.1. Натурные наблюдения (обмеры и исследования) являются основным материалом для составления проектно-сметной документации на ремонт конкретного здания и используются для разработки нормативных документов и проектов для повторного применения.

Накопленные материалы натурных наблюдений служат и усовершенствованию предлагаемой методики обследований.

2.2. Натурные наблюдения в подвалах зданий должны предвосхищать проектные и исследовательские работы.

2.3. Состав и объем натурных наблюдений, а также перечень аппаратуры, порядок и сроки ее установки определяет проектная организация по согласованию с заказчиком.

2.4. В проекте по ремонту (реконструкции) подвала целесообразно приводить рекомендации по натурным наблюдениям с указанием объема и сроков проведения исследований.

2.5. Заказчик и генеральный проектировщик ответственны за установку контрольно-измерительной аппаратуры и должны способствовать ее сохранности.